Рычажная скоба (пассаметр). Мерительный инструмент скоба

Калибры и скобы, плитки. Контрольно-измерительные инструменты и техника измерений (КИП) |

Предельные калибры. При серийном и массовом производстве размеры детали определяют с помощью заранее изготовленных с определенными размерами жестких (т. е. не переставных) измерительных инструментов, называемых калибрами. Так как размеры, установленные чертежом детали для обеспечения ее взаимозаменяемости, являются предельными, то и калибры, применяемые для их измерения, изготовляют с двумя размерами, соответствующими наибольшему и наименьшему предельным размерам данной посадки и класса точности.

Предельные калибры изготовляют в виде скоб, применяемых для измерения цилиндрических и призматических деталей (валов, брусков, многогранников), и в виде пробок, служащих для измерения отверстий, пазов, канавок.

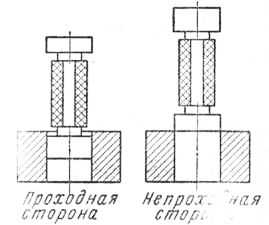

Предельные скобы изготовляют одно- и двусторонними.

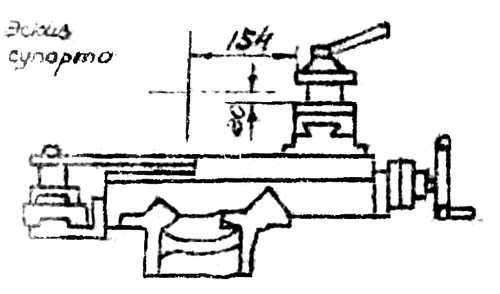

На рис. 36 показаны предельные односторонние скобы, которые более удобны в работе и требуют меньше времени на проверку деталей, чем двусторонние. Кроме того, они легче по весу. На измерительной плоскости одной из губок имеется канавка, которая отделяет проходную сторону от непроходной. Скобы изготовляют штампованными, причем для измерения размеров от 3 до 50 мм — по рис. 36, а, а для размеров от 51 до 170 мм — по рис. 36, б. Скоба по рис. 36, б имеет ручку из теплоизоляционного материала, которая крепится к ней двумя винтами.

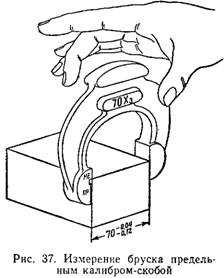

На рис. 37 показано измерение ширины прямоугольного бруска предельной односторонней скобой. Размер бруска на чертеже обозначен 70Zo,’i2. Чтобы измерить такой брусок, надо взять скобу, которая имеет эти два предельных размера. Наибольший предельный размер скобы должен быть равен 70 — 0,04 = 69,96 мм, а наименьший — 70 — 0,12 = 69,88 мм. Размер 69,96 мм имеет сторона скобы, называемая проходной, или приемной (маркируется буквами ПР), а размер 69,88 мм имеет сторона скобы, называемая непроходной, или браковочной (маркируется буквами НЕ). Эти предельные размеры и номинальный размер 70ХЪ выгравированы на скобе; однако чаще на калибрах проставляют только условные обозначения согласно системе допусков.

Если при измерении проходная сторона калибра- скобы проходит, а непроходная сторона (рис. 37) не проходит — деталь изготовлена правильно.

Если непроходная сторона калибра-скобы проходит подобно проходной стороне, или, как говорят, проваливается, — деталь изготовлена неправильно, и ее следует забраковать

Если проходная сторона калибра-скобы не проходит, подобно непроходной стороне — деталь изготовлена неправильно, однако ее можно исправить добавочным проходом фрезы.

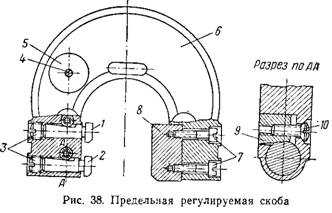

Скобы для измерения размеров, редко применяемых в производстве (для деталей единичного выполнения), изготовляют раздвижными, или регулируемыми. На рис. 38 показана предельная регулируемая скоба.

|

|

Если расстояние между вставкой 1 и губкой 8 установить на размер 69,88 мм, а между вставкой 2 и губкой 8 — на размер 69,96 мм, то скоба, опущенная на прямоугольный брусок с размерами 70z8;?2 мм, пройдет приемной стороной (вставка 2 и губка 8) и застрянет браковочной стороной (вставка I и губка 5) подобно жесткой скобе, изображенной на рис. 37.

Расстояние между вставками и губкой в предельных регулируемых скобах, подобных изображенной на рис. 38, устанавливают при помощи винтов 3 и закрепляют при помощи втулки 9 и винта 10. После установки регулируемой скобы на требуемый размер воском или мастикой заливают углубления в местах затяжных винтов и пломбируют. Пломба сохраняется до следующей установки или до регулировки по мере износа. На корпусе 6 скобы имеется маркировочная шайба 5, закрепляемая винтом 4, на

которой выбит установленный размер скобы. Винты 7 служат для закрепления губки 8.

Регулируемые предельные скобы, подобно изображенной на рис. 38, применяют для измерения размеров до 105 мм. Для измерения больших размеров скобы делают с облегченным корпусом. Такая скоба показана на рис. 43.

В серийном и массовом производстве применяют только жесткие скобы.

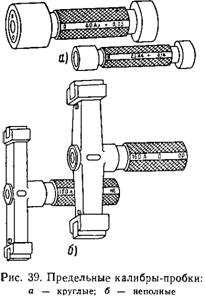

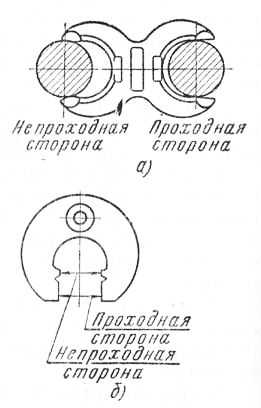

Измерение отверстий производят предельными калибрами-пробками, изображенными на рис. 39, а. На обоих концах калибра-пробки имеются цилиндры. Диаметр более длинного цилиндра выполнен по наименьшему предельному размеру, а диаметр более короткого цилиндра — по наибольшему предельному размеру для данного класса точности. Длинный цилиндр является проходной (приемной) стороной, а короткий цилиндр — непроходной (браковочной) стороной. Обычно предельными калибрами-пробками в фрезерном деле измеряют ширину шпоночных канавок, пазов и т. д. Для измерения пазов больших размеров применяют неполные (плоские) предельные калибры-пробки (рис. 39,6).

На рис. 40 показано измерение паза предельной пробкой. Если паз 1 выполнен правильно, т. е. его ширина лежит в пределах допускаемых отклонений, то проходная сторона 2 пробки 3 войдет в паз, а непроходная сторона 4 пробки не войдет.

На рис. 40 цифрой 5 обозначен плоский предельный калибр, выполненный в виде пластинки с двумя уступами. Ширина уступа 7 имеет наименьший предельный размер (проходная сторона калибра), а ширина уступа 6 — наибольший предельный размер (непроходная сторона). Если паз выполнен правильно, то уступ 7 пройдет, а уступ 6 нет.

Плоско-параллельные концевые меры длины. Плоско-параллельные концевые меры длины (плитки) являются исходными измерительными средствами для контроля размеров в машиностроении. Они применяются для проверки и градуировки измерительных инструментов и приборов, установки приборов на нуль при относительном методе измерения и как непосредственный измеритель для разнообразных контрольно-проверочных работ.

Плитки в машиностроении

Плитки представляют собой стальные закаленные пластины прямоугольного сечения с двумя взаимно-параллельными измерительными плоскостями, которые определяют их номинальный размер (рис. 41). Плитки изготовлены очень точно и имеют совершенно незначительные отклонения от номинального размера. Нерабочие размеры плиток равны 9X30 мм (для плиток с номинальным размером до 10 мм) и 9X35 мм (для плиток с но- минимальным размером свыше 10 мм).

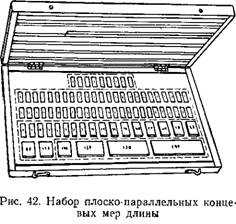

Плитки комплектуются в наборы, упакованные в ящик (рис. 42). Наиболее распространенными являются наборы из 9; 38 и 83 плиток.

Рассмотрим один такой набор. В него входят плитки толщиной 1,0; 1,005; 1,01; 1,02; 1,03; 1,04; 1,05; 1,06; 1,07; 1,08; 1,09; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2; 3; 4; 5; 6; 7; 8; 9; 10; 20; 30; 40; 50; 60; 70; 80; 90; 100 мм.

Обычно из плиток составляют блоки, чтобы получить требуемый размер. Пусть необходимо получить размер 22,85 мм. Берем плитки 1,05; 1,8 и 20 мм и складываем их. Общий размер составит 22,85 мм. Таким же образом можно собрать блок плиток для любого другого размера.

На рис. 43 показано, как при помощи блока плиток 3 производится установка штифтов 1 и 2 предельной регулируемой скобы.

dlja-mashinostroitelja.info

Скобы измерительные /РОССИЯ/ — Скобы / Продукция Технологические системы

Скобы рычажные СР и индикаторные СИ.

Скоба рычажная СР

Предназначены для измерения линейных размеров прецизионных деталий методом сравнения с мерой. Скобы оснащены рычажно-зубчатым отсчётным устройством, встроенным в корпус.

| Модель | СР-25 | СР-50 | СР-75 | СР-100 | | СР-150 |

| Диапазон измерений,мм | 0-25 | 25-50 | 50-75 | 75-100 | 100-125 | 125-150 |

| Цена деления отсчётного устройства,мм | 0,001 | 0,001 | 0,002 | 0,002 | 0,002 | 0,002 |

| Диапазон показаний отсчётного устройства,мм | +-0,07 | +-0,07 | 0,14 | 0,14 | 0,14 | 0,14 |

| Погрешность,мм | +-0,0014 | +-0,0014 | +-0,0020 | +-0,0020 | +-0,0020 | +-0,0020 |

ГОСТ 7470-92

Скоба индикаторная СИ

Предназначены для линейных измерений методом сравнения с мерой. Скобы оснащены индикатором часового типа(ИЧ). Измерительные поверхности оснащены твердым сплавом.

| Модель | СИ 50 | СИ 100 | СИ 200* | СИ 300* | СИ 400* | СИ 500* | СИ 600* | СИ 700* | СИ 850* | СИ 1000* |

| Диапазон измерения скобы,мм | 0-50 | 50-100 | 100-200 | 200-300 | 300-400 | 400-500 | 500-600 | 600-700 | | 850-1000 |

| Цена деления отсчётного устройства,мм | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 |

| Погрешность,мм | +-0,008 | +-0,008 | +-0,010 | +-0,012 | +-0,012 | +-0,015 | +-0,015 | +-0,020 | +-0,020 | +-0,020 |

ГОСТ 11098-75

www.tes-s.ru

Скобы

Ни одно точное производство не может успешно функционировать без измерительных работ. Скоба – это специальный измерительный инструмент, предназначенный для точного измерения линейных размеров и внешнего диаметра деталей цилиндрической формы. Они изготавливаются шести типоразмеров с лимитами измерения от 0 до 150 мм. Скобы оснащены теплоизоляционными накладками, арретиром для отвода передвижной «пятки» указателями поля допуска. В случае надобности дополнительно к скобам с пределом измерения до 50 мм, может изготавливаться устройство для контроля среднего диаметра резьбы методом трех проволочек.

Измерительные поверхности скоб оснащены переставными «пятками», которые увеличивают предел измерений, что позволяет предприятию сократить свои издержки, т.к. на закупку измерительного и контрольного оборудования уходит меньше средств. Помимо измерительных и контрольных скоб, выделяют калибр-скобы. Калибр скоба контролирует внутренний диаметр обрабатываемой детали (вал, втулка и т.д.). Унифицированные требования к изготовлению и правила работы со скобами оговорены в ГОСТ- 2216-84 и других нормативных документах.

| Название | Параметр | От | До | скоба ГОСТ |

| Скобы листовые односторонние | длина(мм) | 10,5 | 360 | 18355-73 |

| Скобы листовые двусторонние | длина(мм) | 10,5 | 360 | 18356-73 |

| Скобы непроходные для контроля внутреннего диаметра шлицевых валов с прямобочным профилем при центрировании по D | кол-во зубьев(z) | 6 | 20 | 24964-81 |

| Скобы непроходные для контроля внутреннего диаметра шлицевых валов с прямобочным профилем при центрировании по D | диаметр(мм) | 11 | 112 | 24965-81 |

| Скобы двусторонние для контроля толщины зубьев шлицевых валов с прямобочным прфилем | толщина(мм) | 2,5 | 18 | 24966-81 |

www.gzsito.by

Рычажная скоба (пассаметр)

Рычажно-механические приборы

Принцип действия рычажно-механических приборов (инструментов) основан на использовании специального передаточного механизма, который преобразует незначительные перемещения измерительного стержня в увеличенные и удобные для отсчета перемещения стрелки по шкале.

Чаще всего напрактике применяются следующие приборы:

1. Индикаторы.

2. Рычажные скобы.

3. Рычажные микрометры.

4. Миниметры.

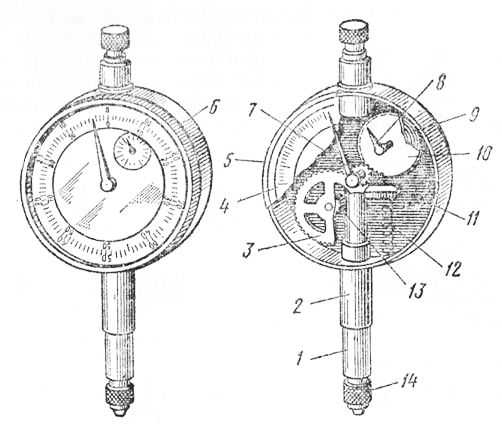

Индикатор часового типа.

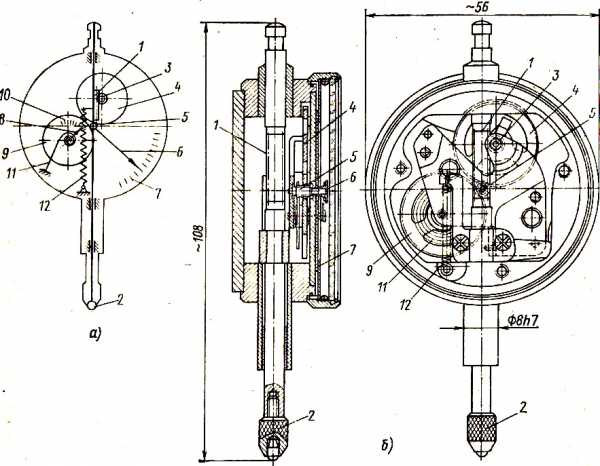

Схема индикатора.

Индикатор состоит из рейки 1, которая нарезана на измерительном стержне, имеющем измерительный наконечник 2, зацепляющейся с трибом 3 (трибом называют обычно зубчатое колесо малого модуля с небольшим числом зубьев 6-16, чаще всего изготовленное за одно со своей осью, так называемое «валковое колесо»). На одной оси с трибом установлено зубчатое колесо 4 большего диаметра, находящееся в зацеплении с трибом 5, на оси которого установлена основная стрелка 6.

С помощью стрелки по шкале 7 отсчитывают перемещения измерительного наконечника 2.

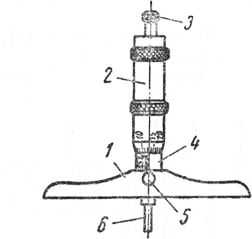

Рычажная скоба (пассаметр)

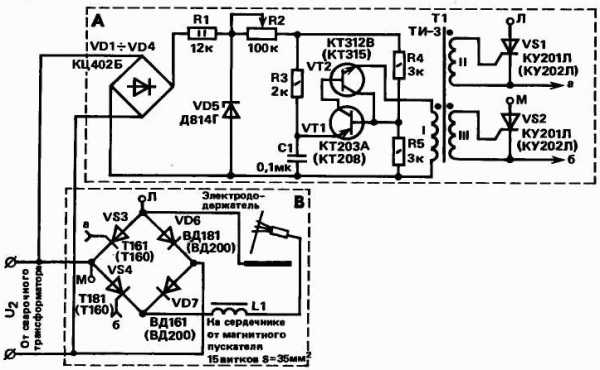

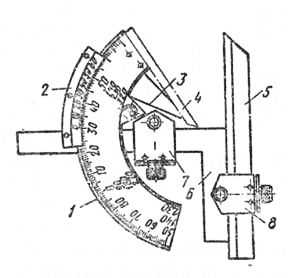

В рычажных скобах (ГОСТ 11098-75) ) в процессе измерения подвижная пятка 9, перемещаясь, воздействует на измерительный рычаг 11, зубчатый сектор которого поворачивает зубчатое колесо 4 и стрелку 1, неподвижно закрепленную на его оси. Спиральная пружина 3 постоянно прижимает зубчатое колесо к зубчатому сектору, устраняя таким образом зазор. Микровинт для настройки 8 служит для установки прибора на нуль по блоку концевых мер. Промышленность выпускает также рычажные скобы с цифровым отсчетом измеряемой величины в миллиметрах, десятых и сотых долях миллиметра.

Рычажная скоба-пассаметр (а) и ее схема (б): 1– стрелка; 2 – зубчатый сектор; 3 – спиральная пружина; 4 – зубчатое колесо; 5 – объект измерения; 6 – корпус; 7 – неподвижная (регулируемая) пятка; 8 – микровинт для настройки; 9 – подвижная пятка; 10 – пружина; II– измерительный рычаг; 12 – стержень арретира; 13 – рычаг арретира; 14 – предохранительный чехол; 15 – гайка фиксатора; 16 – кнопка арретира; 17 – шкала; 18 – указатель предела действительных отклонений

Похожие статьи:

poznayka.org

Контрольно-измерительные инструменты и техника измерения

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Контрольно-измерительные инструменты и техника измеренияК простейшим измерительным инструментам относятся масштабная линейка, кронциркуль, нутромер.

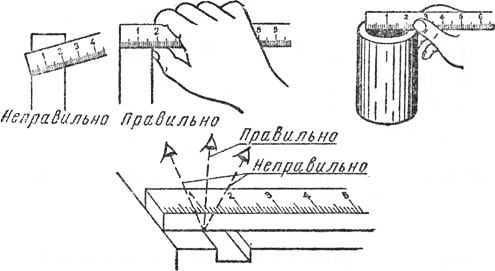

Масштабная линейка предназначена для измерения плоских поверхностей, а также для определения размеров, замеренных нутромером или кронциркулем. Масштабные линейки изготовляются разной длины от 100 до 1000 мм. Цена деления масштабной линейки — 0,5 или 1 мм, для облегчения отсчета каждые 5 и 10 мм отмечаются удлиненными штрихами. Нулевое деление у большинства линеек наносится у левого торца. При измерении линейку прикладывают к измеряемой детали так, чтобы нулевой штрих точно совпадал с началом измеряемой линии. На рис. 13 показаны приемы измерения масштабной линейкой.

Рис. 13. Приемы измерения масштабной линейкой

Кронциркуль служит для измерения наружных размеров деталей. Величина, измеренная кронциркулем, определяется затем наложением кронциркуля на масштабную линейку. Кронциркуль, как и простейший нутромер, используют редко.

Нутромер применяется для измерения внутренних размеров деталей. Измеренная величина определяется также по масштабной линейке.

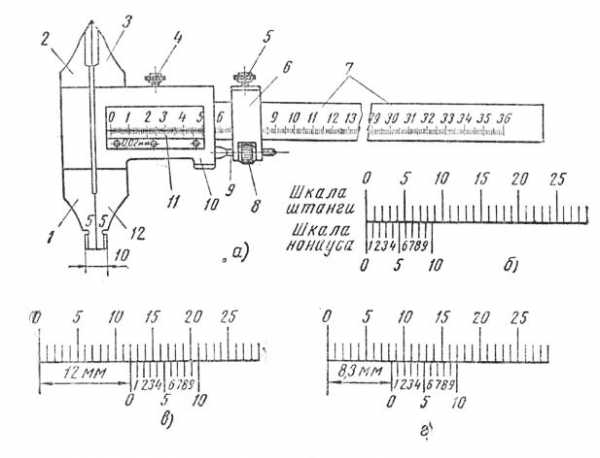

Штангенциркуль относится к многомерным раздвижным измерительным инструментам (рис. 14,а). Предназначен он для измерения наружных и внутренних размеров и разметки.

Рис. 14. Штангенциркуль (а), примеры отсчета размера и чтение замеров с точностью 0,1 мм (б, в, г)

Штангенциркуль состоит из штанги с жестко укрепленными на ней губками, рамки с губками, перемещающейся по штанге, устройства для микрометрической подачи, состоящего из движка, стопорного винта, гайки и винта.

Перемещение рамки осуществляют следующим образом. Движок 6 закрепляется стопорным винтом, а стопорный винт рамки отпускается. После этого вращением гайки винт и связанную с ним рамку медленно перемещают. Штангенциркуль имеет нониус.

Штангенциркули выпускают с точностью измерения 0,1; 0,05 и 0,02 мм. Последние два имеют микрометрическую подачу, позволяющую устанавливать штангенциркуль с высокой точностью. Крайние левые штрихи нониуса и штанги называются нулевыми и при сомкнутых губках они совпадают. Для определения измеряемого размера при разведенных губках штангенциркуля отсчитывают целое число миллиметров, которое прошел по штанге левый нулевой штрих нониуса, а затем находят штрих нониуса, который точно совпал с каким-либо делением шкалы штанги. Порядковое число этого деления определяет доли миллиметра, которые следует прибавить к целому числу миллиметров. При измерении внутренних размеров к величине отсчета, произведенного по основной шкале и нониусу, следует прибавить толщину губок, которая указана на них. Примеры отсчета показаны на рис. 14, б, в, г.

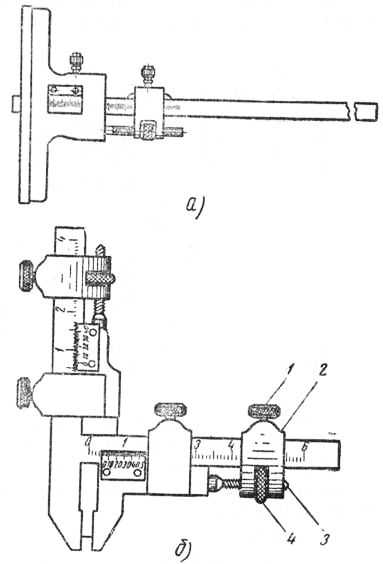

Штангенглубино-мер (рис. 15,а) служйт для измерения глубины отверстий, пазов на валах и т. п. Измерение штанген-глубиномером производится так же, как штангенциркулем.

Штангензубомер (рис. 15, б) применяют для измерения толщины зубьев колес. Штангензубомер представляет собой комбинированный измерительный инструмент, состоящий из двух неподвижных штанг, составляющих единое целое, и двух подвижных нониусов. Вертикальный нониус предназначен для установки высоты, на которой должна замеряться толщина зуба, а горизонтальный — для измерения толщины зуба на данной высоте. Точность измерения штангензубомера 0,02 мм.

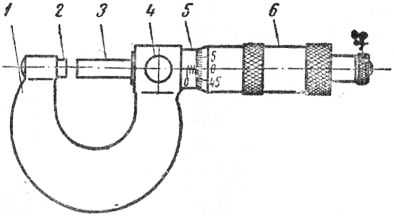

Микрометр служит для измерений наружных размеров деталей с точностью до 0,01 мм. Наиболее распространенными являются микрометры со следующими пределами измерений: от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и от 75 до 100 мм.

Микрометр (рис. 16) имеет скобу, в которую запрессована закаленная и отшлифованная пятка, микрометрический винт, стопор, стебель, барабан и трещотку.

Рис. 15. Штангенглубиномер (а), штангензубомер (б): 1 — стопорный винт, 2 — движок, 3 — микрометрический винт, 4 — гайка

Рис. 16. Микрометр

Трещотка соединена с барабаном храповичком, отжимаемым пружиной, а на скошенном по окружности левом конце барабана нанесено 50 делений. Микрометрический винт имеет резьбу с шагом 0,5 мм, следовательно, за один оборот винта его конец перемещается на 0,5 мм, а при повороте барабана на одно деление винт перемещается на 0,01 мм. На поверхности стебля имеются деления с осевым штрихом.

Рис. 17. Микрометрический нутромер (а), удлинитель к нему (б)

Для измерения детали ее устанавливают между микрометрическим винтом и пяткой, после чего при помощи трещотки повертывают барабан и выдвигают винт до соприкосновения с деталью. Когда винт упрется в измеряемую деталь, трещотка будет свободно провертываться, а винт с барабаном остановятся. Для определения измеряемого размера нужно сосчитать число миллиметров на шкале стебля, включая пройденное отсчетным штрихом полумиллиметровое деление (0,5), а затем посмотреть, какое число на скошенной части барабана совпадает с осевым штрихом стебля. Это число будет соответствовать сотым долям миллиметра, которые нужно прибавить к предыдущим данным.

Рис. 18. Микрометрический глубиномер

Рис. 19. Угольники

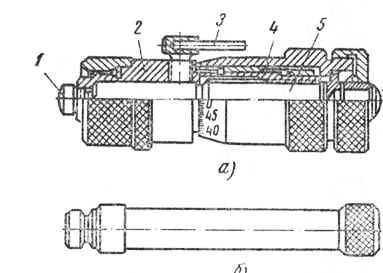

Микрометрический нутромер (рис. 17) применяют для определения внутренних размеров деталей с точностью до 0,01 мм. Микрометрический нутромер состоит из микрометрического винта (рис. 17,а),барабана, гильзы со стопорным винтом, наконечника со сферической измерительной поверхностью. С правой стороны микрометрического винта также имеется сферическая измерительная поверхность. Отсчет размеров производится так же, как и при измерении микрометром.

Микрометрический нутромер имеет комплект удлинителей, которые расширяют пределы измерений. На одном конце удлинителя нарезана внутренняя резьба (рис. 17, б), а на другом конце — наружная резьба. Конец удлинителя с внутренней резьбой навинчивается на стебель нутромера, а конец удлинителя с наружной резьбой служит для навинчивания на него дополнительного удлинителя с целью увеличения пределов измерения.

Рис. 20. Универсальный угломер системы Семенова

Рис. 21. Угломер УГ-2

Микрометрический глубиномер (рис. 18) служит для измерения несквозных отверстий и углублений с точностью до 0,01 мм. Он состоит из основания, барабана, трещотки, нониуса, стопора, измерительного стержня. Принцип измерения глубиномером и микрометром один и тот же.

Для измерения углов, а также определения точности опиловки плоскостей по «просвету» применяют угольники и универсальные угломеры. Угольники (рис. 19) обычно изготовляют из стали.

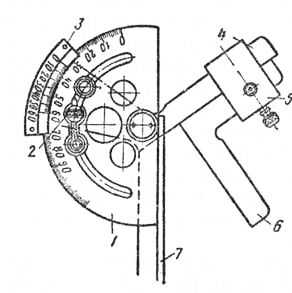

Угломер УГ-1 (рис.20) системы Семенова является универсальным, предназначенным для измерения наружных углов. Он состоит из основания, на котором имеется шкала от 0 до 120°, жестко соединенного с линейкой, подвижной линейки, хомутика, съемного угольника, нониуса и устройства микрометрической подачи.

Угломер УГ-2 (рис. 21) состоит из основания, линейки основания, сектора, угольника, съемной линейки, хомутиков и нониуса. Этим угломером можно измерять наружные и внутренние углы.

По основной шкале угломеров отсчитывают градусы, а по шкале нониуса — минуты.

Предельные калибры для измерения отверстий изготовляют в виде двусторонних цилиндров (рис. 22) и называют калибрами-пробками, а для измерения валов — в виде односторонних и двусторонних скоб, называемых калибрами-скобами (рис. 23,а, б). Предельными калибрами можно определить наибольший и наименьший допускаемые размеры деталей.

У предельных калибров одна сторона называется проходной, а другая — непроходной. Проходная сторона калибра-пробки служит для измерения наименьшего отверстия, а непроходная — для наибольшего. Калибром-скобой, наоборот, наибольший размер вала определяют проходной стороной, а наименьший — непроходной. При измерении проходная сторона калибра должна свободно проходить в отверстие или по валу под действием веса калибра. Непроходная сторона калибра не должна совсем проходить в отверстие или по валу. Если непроходная сторона калибра проходит, то деталь бракуется.

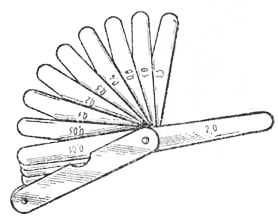

Радиусные шаблоны применяют для измерения радиусов закруглений изделий.

Такие шаблоны изготовляют в виде тонких стальных пластин с выпуклыми или вогнутыми закруглениями. На шаблонах выбиты цифры, показывающие размер радиуса закругления в миллиметрах.

Щупы. Для измерения величины зазоров между деталями применяют щупы (рис. 24), которые представляют собой стальные пластины различной толщины. На каждой пластине указана ее толщина в миллиметрах.

Контроль резьбы осуществляют резьбовыми калибрами-пробками, резьбовыми кольцами и шаблонами.

Резьбовые калибры-пробки (рис. 25, а) служат для проверки резьбы гаек. Они изготовляются из инструментальной стали и похожи на болт с точным профилем резьбы. Проверка резьбы гайки производится путем навертывания ее на проходную или непроходную сторону ка-либра-пробки.

Резьбовые кольца (рис. 25, б) применяют для проверки резьбы болтов п представляют собой гайку с точным профилем резьбы. Проверка резьбы болта производится ввертыванием его в резьбовое кольцо. Одно кольцо является проходным, а второе — непроходным калибром.

Резьбомер (рис. 26) предназначен для проверки и определения шага резьбы на болтах, гайках и других деталях. Он представляет собой набор стальных пластинок — резьбовых шаблонов с профилями зуба, соответствующими профилям стандартных метрических или дюймовых резьб. В резьбомерах обычно на одном конце делается набор шаблонов с метрической резьбой, а на другой — с дюймовой. На каждом шаблоне нанесены размеры резьбы.

Рис. 22. Контроль размера двусторонним калибром-пробкой

Рис. 23. Двусторонняя (а) и односторонняя (б) калибры-скобы

Рис. 25. Резьбовые пробки (а) резьбовое кольцо (б)

Для проверки резьбы на болте или в гайке нужно прикладывать последовательно шаблоны разьбомера до тех пор, пока не будет найден шаблон, зубья которого точно совпадут с резьбой детали без просвета. Размеру этого шаблона и будет соответствовать измеряемая резьба.

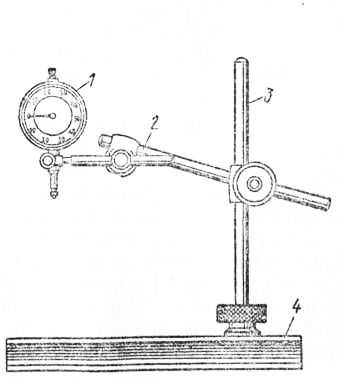

Индикатор предназначен для измерения отклонений размеров от заданных, а также для обнаружения овальности и конусности валов и отверстий. В ремонтном деле наиболее широко применяют индикатор часового типа, устройство которого показано на рис. 27.

В корпусе индикатора расположен механизм, состоящий из шестерен, зубчатой рейки, спиральной пружины, гильзы, измерительного стержня с наконечником, указателя числа оборотов, шкалы со стрелкой. На большой шкале индикатора нанесено 100 делений, каждое из которых соответствует 0,01 мм. При перемещении измерительного стержня на величину 0,01 мм стрелка переместится по окружности на одно деление большой шкалы, а при перемещении стержня на 1 мм стрелка сделает один оборот. Шкалу индикатора устанавливают в нулевое положение вращением ее за ободок.

Перед измерением изделия индикатор укрепляют в кронштейне универсальной стойки (рис. 28) так, чтобы наконечник измерительного стержня прикасался к поверхности измеряемого изделия. Далее за ободок 5 устанавливают нулевое деление шкалы против стрелки (рис. 27). После этого изделие или индикатор медленно перемещают. По показаниям стрелки на шкале индикатора определяют величину отклонения.

Рис. 24. Щупы

Рис. 26. Резьбомер

Рис. 27. Индикатор часового типа:1 — измерительный стержень, 2 —гильза, 3, 10, 11, 13 — шестерни, 4 — шкала, 5 — ободок, 6 — корпус, 7 — стрелка, 8 — указатель числа оборотов, 9 —спиральная пружина, 12 — пружина, 14 — измерительный наконечник

Рис. 28. Индикатор с универсальной стойкой:1 — собственно индикатор, 2 — шарнирный рычаг, 3 — стойка, 4 — основание

Рис. 29 Индикаторный нутромер

Индикаторный нутромер (рис.29) применяют для измерения диаметров цилиндров двигателей. Полный оборот стрелки индикатора соответствует изменению размера А на 1 мм. Так как шкала имеет 100 делений, то цена деления шкалы равна 0,01 мм. Стрелку индикатора устанавливают на нуль поворотом ободка. К индикатору прилагается набор сменных наконечников, которые позволяют измерять цилиндры различных диаметров.

Оптические измерительные приборы. К измерительным приборам, основанным на оптических принципах измерения, относятся оптиметры, инструментальные микроскопы, различные измерительные машины.

Пневматические приборы служат для измерения наружных и внутренних поверхностей точных деталей, а также для определения чистоты обработки поверхности. Пневматические приборы работают на сжатом воздухе, который подается компрессором. Достоинством таких приборов является простота их устройства и обслуживания.

Электрические измерительные приборы дают возможность производить измерения с высокой точностью. Такие приборы основаны на электроконтактном, емкостном и индуктивном методах измерения.

Ошибки при измерении и их причины. При измерении деталей всегда получается некоторая разница между действительным размером детали и размером, полученным в результате измерения. Разность между величиной, полученной при измерении, и действительной величиной называется ошибкой или погрешностью измерения.

Основными причинами погрешностей измерения являются следующие:– неточная установка измеряемой детали или измерительного инструмента;– ошибки при отсчете показаний инструмента, возникающие в тех случаях, когда наблюдение при отсчете показаний ведется под неправильным углом зрения. Необходимо всегда вести наблюдение в направлении, перпендикулярном плоскости шкалы;– нарушение температурных условий, при которых должны производиться измерения. Государственным стандартом Для измерения предусмотрена нормальная температура, равная 20 °С. В практике часто измеряемая деталь имеет более низкую температуру, чем температура измерительного инструмента, это тоже приводит к погрешностям, так как известно, что металлы при изменении температуры изменяют свои размеры. При охлаждении они сжимаются, а при нагревании расширяются. При нагревании на 1 °С на длине 1 м металлы удлиняются на следующие величины (мм): сталь — 0,012, чугун — 0,010, бронза — 0,018, латунь — 0,019, алюминий — 0,024;– грязная поверхность измеряемой детали или грязный;– измерительный инструмент;– погрешности измерительного инструмента; нарушение постоянства измерительного усилия, на которое рассчитан измерительный инструмент.

Хранение измерительных инструментов и уход за ними. Измерительные инструменты хранят в сухих теплых помещениях. Нельзя хранить инструменты в сырых помещениях или в помещениях с резкими колебаниями температуры, так как это повлечет за собой коррозию инструментов. Каждый инструмент должен иметь свое место.

Простейшие инструменты хранят в шкафах, на стеллажах или подвешивают на стенах. Сложные инструменты, например микрометры, штангенциркули, калибры и т. п., хранят в специальных футлярах.

Для предохранения от коррозии измерительные инструменты смазывают бескислотным вазелином или костяным маслом. Для длительного хранения инструмент обертывают промасленной бумагой в целях предохранения его от загрязнения и воздействия влажного воздуха. Перед работой мерительные поверхности инструмента промывают бензином и протирают чистой тряпкой, а после окончания работы снова протирают, затем смазывают и укладывают на свое место.

Необходимо регулярно проверять измерительные инструменты при помощи точных контрольных приборов.

Читать далее: Основные виды слесарных работ

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru