7 Деревообрабатывающий цех. Деревообрабатывающий цех

Деревообрабатывающие цехи - Техника безопасности в деревообрабатывающем производстве

Категория:

Техника безопасности в деревообрабатывающем производстве

Деревообрабатывающие цехиПомещения деревообрабатывающих цехов, имеющих по характеру технологических процессов близкое назначение, целесообразно располагать в общих блоках застройки или в непосредственной близости одно к другому. Это дает возможность более эффективно использовать транспортные средства, сократить пути перемещения грузопотоков и переходы рабочих.

В деревообрабатывающем производстве поступают и перерабатываются в большом количестве штучные материалы: длинные доски, бруски и заготовки, выпускаются изделия и полуфабрикаты, имеющие значительные габариты. Поэтому производственные здания деревообрабатывающих цехов проектируют, как правило, одноэтажными формы прямоугольника, вдоль длинных сторон которого и направляются основные потоки технологического процесса.

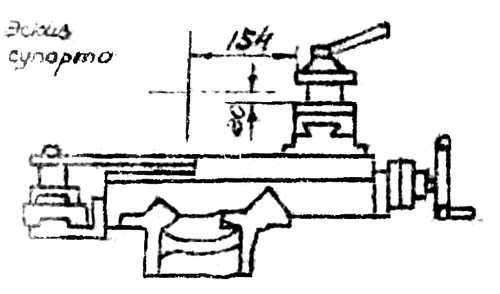

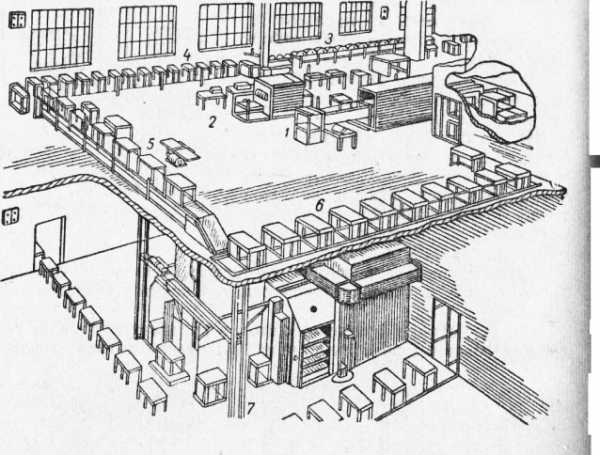

Станки в производственном помещении следует устанавливать по принципу последовательности технологического процесса и прямопоточности, чтобы поток обработки заготовок, деталей, полуфабрикатов и изделий был по возможности прямым, без перекрестных, петлеобразных, встречных и возвратных направлений. В небольших деревообрабатывающих цехах с малой производственной мощностью, оборудованных станками общего назначения, не соединенными транспортными механизмами, станки устанавливают обычно в шахматном порядке. В таком случае между станками необходимо устраивать резервные площадки под буферные складочные места для межоперационного запаса заготовок и деталей, чтобы устранить их скопление у станков и загроможденность в цехе рабочих мест, проходов и проездов.

Расстояние между станками и строительными конструкциями здания деревообрабатывающего цеха определяется местом установки станка относительно строительных конструкций (стен, колонн) и наибольшими размерами обрабатываемых на нем заготовок и деталей, а также способами и поточностью процессов обработки. Например, планировка станков и расстояние между ними будут различными: при отдельно установленных позиционных или проходных станках; на поточных механизированных участках или полуавтоматических линиях, связанных между собой транспортными средствами или подвесными транспорт-но-загрузочными механизмами.

При цепном расположении (в линию один за другим) проходных станков, связанных между собой транспортными средствами, расстояние между станками в каждом случае определяется максимальной длиной обрабатываемых заготовок, скоростью подачи, наличием и величиной межторцовых разрывов.

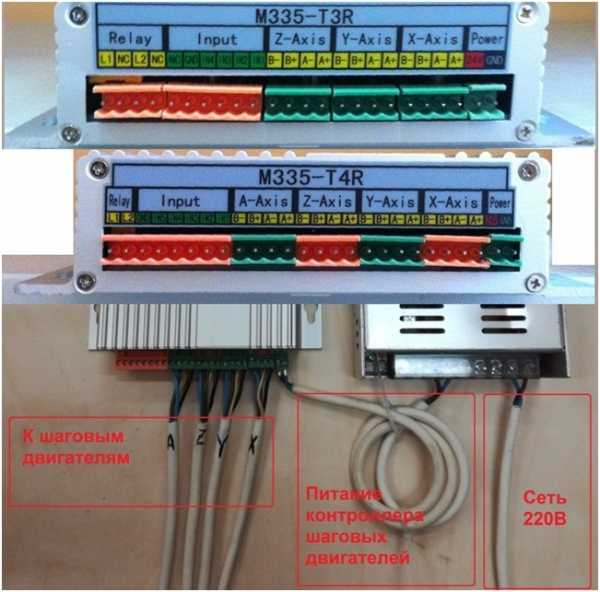

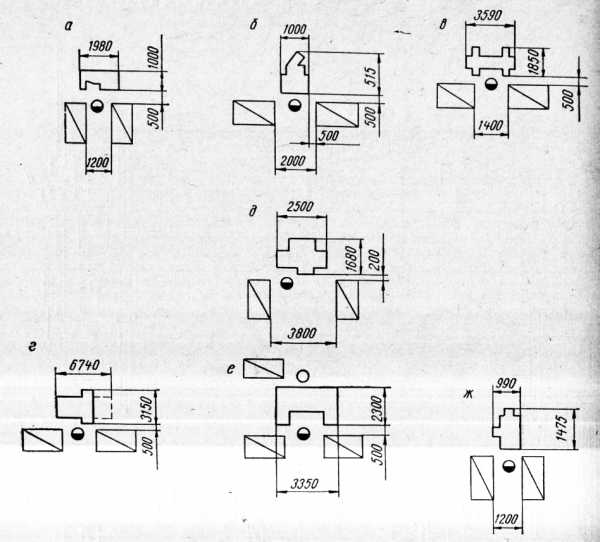

Расстояния от станков до стен, колонн и между станками, если они не встроены в линии и не соединены транспортно-загрузочными механизмами, показаны на рис. 1.

При расположёнии станков с ручной продольной подачей материала и установке их один за другим в линию расстояние между станками принимается кратным не менее 2,5 максимальной длины заготовок или деталей, обрабатываемых на смежных станках. Во всех случаях при планировке станков надо принимать в расчет габариты проектируемых средств колесного или других видов напольного и подвесного транспорта, а также передаточной межоперационной тары.

Рис. 1. Схема расстояний между оборудованием и элементами зданий в деревообрабатывающих цехах

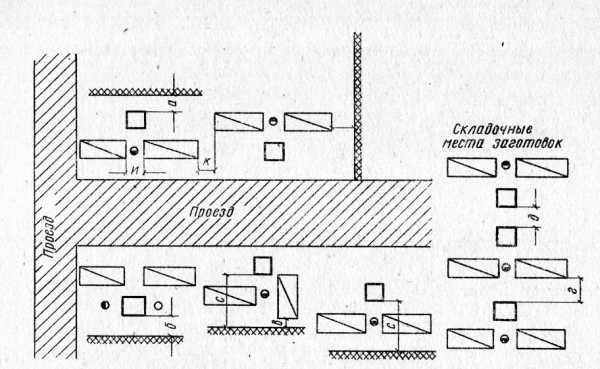

Рис. 2. Размеры цеховых проходов и проездов

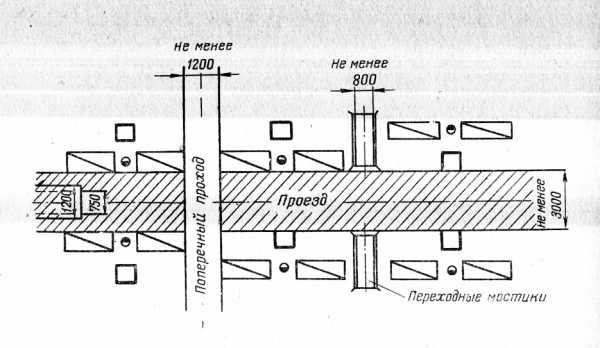

Рис. 3. Планировка рабочих и складских мест у проходных станков:а — прирезной станок с механической подачей; б — четырехсторонний строгальный станок; в — фуговальный станок; г — двусторонний рейсмусовый станок; д — фуговальный станок с механической отдачей; е — четырехсторонний строгальный станок; ж — шлифовальный трех-цнлиндровый станок; з — односторонний рейсмусовый станок; и — четырехсторонний строгальный станок с питательным столом

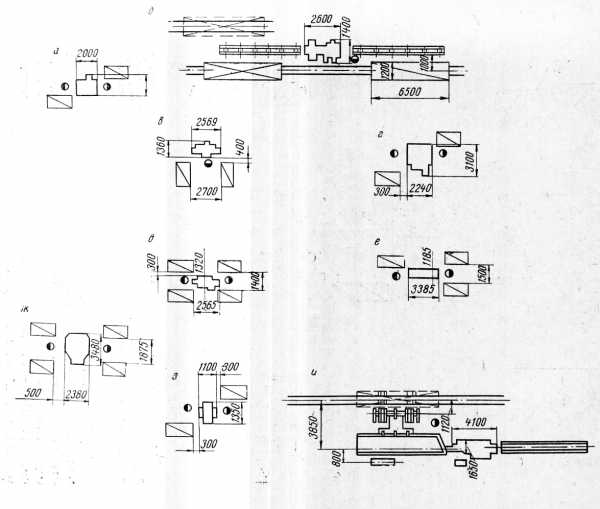

Рис. 4. Планировка рабочих и складских мест у позиционных станков:а — ленточнопильный станок; б — фрезерный станок; в—шлифовальный ленточный станок; г — кондеравнитель форматный; д — односторонний шипорезный станок; е — двусторонний шипорезный рамный станок; ж — станок оверлильно-шиповальный с механической подачей

Кроме подъездов и проходов к рабочим местам, в цехах надо проектировать сквозные проезды по всей длине производственного помещения. В цехах шириной до 24 м может быть Один сквозной проезд, а при большей ширине — два и более проезда. Ширина проездов и проходов зависит от характера и размеров производства и транспортируемой продукции, а также

габаритов транспортных средств и перевозимых на них материалов и изделий. Если в цехе не применяются траспортные средства, что может быть в малых деревообрабатывающих цехах, и сквозной проход служит только для прохода рабочих, то его ширина должна быть не менее 1,2 м. В цехах, где применяются ручные или механизированные тележки, ширину сквозного проезда при одностороннем их движении надо принимать больше ширины груженой тележки на 1 м (по 0,5 м на каждую сторону), но не менее 2 м, а при двухстороннем движении — 3 м. Для рельсовых узкоколейных путей ширину проезда следует принимать равной ширине груженой вагонетки с добавлением по 0,7 м на каждую сторону от габарита груженой вагонетки.

Поперечные сквозные проходы и проезды в производственных помещениях цеха предусматриваются на расстоянии 75 м, если по технологическим условиям нет необходимости в более близком расположении этих проходов. Ширина поперечных проходов и проездов принимается такая же, как и для продольных.

При планировке расположения подъемно-транспортных и загрузочно-разгрузочных механизмов (кранов, тельферов, монорельсов и т. п.) необходимо учитывать, чтобы грузопотоки не находились над рабочими местами. Для подъема на станки и снятия с них после обработки тяжелых громоздких пиломатериалов, пакетов и узлов изделий у рабочих мест следует предусматривать установку подъемников. Если размеры обрабатываемых материалов превышают более половины длины или ширины стола станка, то следует устанавливать приставные стационарные или подвижные опоры: рольганги, ролики, столы, козлы, имеющие устойчивые основания.

Для удаления от станков мелких сыпучих отходов (стружек, опилок, пыли) необходимо использовать пневмоустановки, а кусковых отходов — транспортеры.

Читать далее:

Клеильно-сборочные цехи

Статьи по теме:

pereosnastka.ru

7 Деревообрабатывающий цех

Деревообрабатывающий цех ГЛХУ "Дятловский лесхоз" находится в д. Вензовец, он производит:

Пиломатериал обрезной: СТБ 1713-2007 хвойных пород СТБ 1714-2007 мягколиственных пород;

Пиломатериал не обрезной: СТБ 1713-2007 хвойных пород СТБ 1714-2007 мягколиственных пород;

Штакетник ТУ РБ 00969236.005-98;

Горбыль деловой ТУ ВУ 100195503.018-2006;

Столбы деревянные окоренные ТУ ВУ 000041354.001-2010;

Шпалы деревянные для ж.д. широкой колеи ГОСТ 78-2004;

Поддоны деревянные ГОСТ 9778-84.

Нижним складом называется производственное подразделение лесозаготовительного предприятия, расположенное в пункте примыкания лесовозной дороги к путям общего пользования и производящее приемку и первичную обработку заготовительного леса, временное хранение и отгрузку лесоматериалов потребителям или подготовку их к сплаву, а также осуществляющие производство пилопродукции, шпал и технологической щепы.

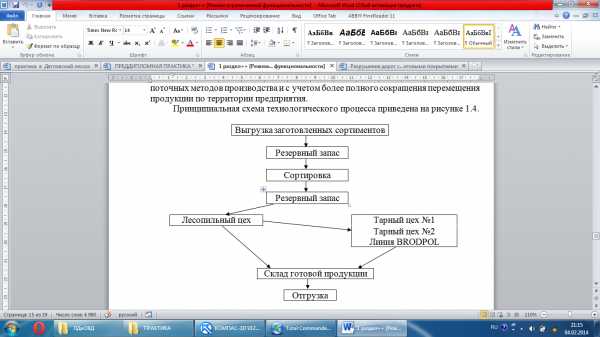

Технологический процесс разработан на основе комплексной механизации производственных процессов и автоматизации отдельных операций с применением поточных методов производства и с учетом более полного сокращения перемещения продукции по территории предприятия.

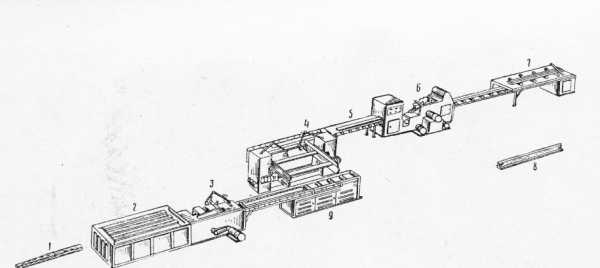

Принципиальная схема технологического процесса приведена на рисунке 7.1.

Рисунок 7.1 - Принципиальная схема технологического процесса цеха

Основными показателями нижнего склада в данном случае являются: годовой грузооборот склада, который составляет 20 тыс. м³, средний объем хлыста – 0,22 м³.

Сырье в виде сортиментов доставляется на склад автотранспортом. Выгрузка лесоматериалов производится лесопогрузчиком Валмет РТД-2614АР. Этим же лесопогрузчиком, в зависимости от заказов на готовую продукцию, производится сортировка по диаметрам и породам, их штабелевка. Далее отсортированные лесоматериалы укладываются на эстакаду для поштучной выдачи РРУ-10 и с нее продольным транспортером подаются в лесопильный цех для их дальнейшей переработки.

Состав бригад:

Лесопильный цех. Лесопильный цех предназначен для распиловки круглого леса, сортировки пиломатериала и выпуска плотничных изделий.

Предварительная подготовка лесоматериалов осуществляется на складе. Отсортированное сырье лесопогрузчиком Валмет РТД-2614 АР подается на установку для поштучной выдачи РРУ-10, с которой поступает на продольный транспортер БА-3М, связывающий склад лесоматериалов и лесопильный цех.

Расстановка технологического оборудования в цеху позволяет производить распиловку сырья по двум технологическим схемам:

Вариант технологической схемы выбирается в зависимости от потребности в пиломатериалах.

При распиловке вразвал технологическое оборудование работает по следующей схеме: с продольного транспортера БА-3М лесоматериал подается вручную на впередирамную тележку перед лесопильной рамой Р63-4Б или через питатель цепной на впередирамную тележку перед лесорамой Р63-4М.

После распиловки, брус, боковые доски и горбыли далее перемещаются по продольному приводному роликовому транспортеру. Брус, доски и горбыли выносятся по транспортеру за пределы цеха, где сортируются вручную.

При распиловке с брусовкой лесоматериалы при помощи цепного транспортера подается на впередирамную тележку перед лесорамой первого ряда Р63-4Б. После распиловки брус по рольгангу подается при помощи брусоперекладчика БрП-75-1 на впередирамную тележку перед лесорамой второго ряда Р63-4М. Пиломатериалы после прохождения лесорамы второго ряда сразу же поступают по рольгангам на сортировку.

Формирование штабелей производится в специально предусмотренном для этого участке при помощи кран-балки, грузоподъемностью 3,2 т.

Тарный цех №1. Цех предназначен для выработки различных обрезных пиломатериалов из необрезных полуфабрикатов.

Первоначально происходит перемещение круглых лесоматериалов с накопительной площадки к приемному столу брусовочного станка TRAKT-1, где происходит распиловка на двухкантный брус, доски необрезные и горбыль. Необрезные доски и горбыль укладываются в штабель вручную. Двукантный брус подается по рольгангу к приемному столу многопильного станка WV и распиливается на обрезные пиломатериалы и горбыль, при необходимости торцуются при помощи торцовочного двухпильного станка FORM. Готовая продукция сортируется и укладывается в штабеля.

Размеры пиломатериалов обрезных на экспорт 1,2х140х20; 1,2х95х20. Производительность в месяц около 95-105 м3.

Тарный цех №2. С накопительной эстакады подающий цепной транспортер подает лесоматериалы в брусовочный станок ДТ-500, где происходит распиловка древесина на двухкантный брус, необрезные доски и горбыли. Последние сортируют вручную и складывают в штабель. Двухкантный брус поступает по рольгангу в многопильный станок ЦРМ-180, где происходит распиловка на обрезные пиломатериалы и горбыль. Для придания нужной длины продукция поступает на трехпильный тарцовочный станкок TS-3P. После чего происходит сортировка, штабелевка и укладка готовой продукции. При необходимости переработки горбыля на пиломатериалы происходит на горбыльном станке DSKD-50. После чего готовые материалы сортируют, штабелюют и укладывают.

Размеры пиломатериалов обрезных на экспорт – 1,2х95х20; 1,2х140х20; размеры обрезных пиломатериалов на внутренний рынок – 145х243х4,0м; шпалы размером 160х230х2,75; полуфабрикат для поддонов – 1,1х98х28; 0,8х78х98.

Производительность в месяц 220-240 м3.

Линия продольной распиловки BRODPOL. Сырье в накопительную площадку поступает по бревнотаске из эстакады. По транспортеру сырье поступает в брусующий станок ТТ5/500/3200, где лесоматериал распиливается на двухкантный брус, доски необрезные и горбыли. Доски и горбыли сортируют и укладывают в штабели. Двухкантный брус по приводному рольгангу поступает к многопильному станку WP-150 на котором производится обрезные пиломатериалы и горбыли. При необходимости обрезные пиломатериалы поступают на торцовочный станок PF-3/3200.

Переработка необрезных пиломатериалов в обрезные происходит на двухпильном обрезном вертикальном станке, после чего их сортируют и укладывают в штабель. Переработка горбыля на пиломатериалы обрезные происходит на двухпильном обрезном горизонтальном станке, после обработки готовую продукцию сортируют и укладывают в штабель.

Производительность в месяц около 250-290 м3.

Наличие станочного оборудования в цеху ГЛХУ «Дятловский лесхоз» на 01.01.2012 г. Приведено в таблице 7.1.

Таблица 7.1 - Станочное оборудование в цеху ГЛХУ «Дятловский лесхоз»

| № п/п | Назначение и марка станка | Количество |

| 1 | Лесопильная рама Р63-4Б | 1 |

| 2 | Лесопильная рама Р63-4М | 1 |

| 3 | Околорамное оборудование | 1 |

| 4 | РРУ-10 | 1 |

| 5 | Бревнотаска | 1 |

| 6 | Таль электрическая | 1 |

| 7 | Кранбалка ТЭ-320 | 1 |

| 8 | Брусовочный станок TRAKT-1 | 1 |

| 9 | Многопильный станок WV | 1 |

| 10 | Станок маятниковый ЦМЭ-3А | 2 |

| 11 | Торцовочный двухпильный станок FORM | 1 |

| 12 | Опорная кранбалка | 1 |

| 13 | Электроталь | 1 |

| 14 | Брусовочный станок ДТ-500 | 1 |

| 15 | Станок горбыльный DSKD-50 | 1 |

| 16 | Станок многопильный ЦРМ-180 | 2 |

| 17 | Торцовочный трехпильный станок TS-3P | 1 |

| 18 | Бревнотаска | 1 |

| 19 | Брусующий станок ТТ5/500/3200 | 1 |

| 20 | Многопильный станок WP-150 | 1 |

| 21 | Неприводной ральганг для отведения пиломатериалов | 1 |

| 22 | Поштучный питатель подачи лесоматериалов | 1 |

| 23 | Приводной отбирающий рольганг с рейкоотделителем | 1 |

| 24 | Приводной рольганг с центратором | 1 |

| 25 | Роликовый призматический транспортер | 1 |

| 26 | Станок для переработки горбыля WDPD-41 | 1 |

| 27 | Станок ЦМЭ 3А | 1 |

| 28 | Торцовочный станок PF-3/3200 | 1 |

| 29 | Цепной поперечный транспортер горбыля и доски | 1 |

| 30 | Станок для снятия фаски | 1 |

| 31 | Станок заточной ТЧПА | 1 |

| 32 | Токарный станок | 1 |

studfiles.net

Деревообрабатывающий цех - Большая Энциклопедия Нефти и Газа, статья, страница 2

Деревообрабатывающий цех

Cтраница 2

В деревообрабатывающих цехах доски и брусья снова попадают в острые зубья пил и под ножи разных станков. Их разрезают на куски нужной длины, строгают их поверхность, сверлят в них отверстия, придают им разную форму. Вновь рождаются здесь потоки опилок, стружек, чурок - новая пища для прожорливого огня печей. В этих цехах опять пропадает без пользы еще десять процентов дерева. [16]

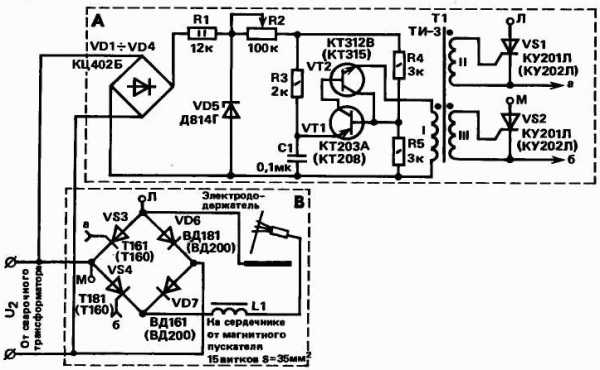

В деревообрабатывающих цехах машиностроительных заводов применяются различные станки по обработке древесины, например: фуговальные - для обработки по-верхностей плоских деталей; рейсмусовые - для калибровки деталей из древесины по толщине; фрезернЪ - строгальные - для плоскостной и профильной обработки досок, планок, брусков; пильные - для распиливания материалов дисковыми и ленточными пилами и др. Несмотря на большое различие этих станков по конструкции и назначению, многие элементы их электроприводов являются общими, а управление ими производится по типовым схемам. [17]

Противопожарная защита деревообрабатывающих цехов сводится к предупреждению возникновения пожаров в цехах, а также ограничению площади его распространения в случае возникновения. Для этого необходимо снижать до минимума количество древесины в цехах на всех стадиях обработки, тем самым ограничивая площадь распространения пожара и уменьшая количество горючего материала. [18]

Пожарная профилактика деревообрабатывающих цехов сводится к уменьшению возможности образования горючей среды, источников зажигания и путей распространения пожара. [19]

В помещениях деревообрабатывающих цехов производственные процессы связаны с сушкой, резкой заготовок, механической обработкой древесины и сборкой деревянных изделий. Отходами производства являются куски древесины, стружки, опилки и пыль. [20]

Производственное оборудование деревообрабатывающих цехов и мастерских, приборы отопления и силовое электрооборудование необходимо очищать от древесной пыли, стружки и других сгораемых предметов по мере необходимости, но не реже одного раза в смену, а строительные конструкции и электросветильники - не реже одного раза в две недели. [21]

Отходы производства деревообрабатывающих цехов могут использоваться как топливо в котельных, подвергаться утилизации в качестве химического или другого вида сырья или вывозиться в специально отведенные места. Скопление их на территории цеха не допускается. [22]

При проектировании деревообрабатывающих цехов надлежит кроме общих для машиностроительных заводов правил техники безопасности руководствоваться Правилами техники безопасности и производственной санитарии в деревообрабатывающей промышленности. [23]

Производственное оборудование деревообрабатывающих цехов и мастерских, приборы отопления и силовое электрооборудование необходимо очищать от древесной пыли, стружки и других сгораемых предметов по мере необходимости, но не реже одного раза в смену, а строительные конструкции и электросветильники - не реже одного раза в две недели. [24]

Отходы производства деревообрабатывающих цехов могут использоваться как топливо в котельных, подвергаться утилизации в качестве химического или другого вида сырья или вывозиться в специально отведенные места. Скопление их на территории цеха не допускается. [25]

Производственное оборудование деревообрабатывающих цехов и мастерских, приборы отопления и силовое электрооборудование необходимо очищать от древесной пыли, струж - ки и других сгораемых предметов по мере надобности, но не реже одного раза в смену, а строительные конструкции и электросветильники - не реже одного раза в неделю. [26]

Отходы производства деревообрабатывающих цехов могут использоваться как топливо в котельных, подвергаться утилизации в качестве химического или другого вида сырья или вывозиться в специально отведенные места. Их скопление на территории цеха не допускается. [27]

Производственное оборудование деревообрабатывающих цехов и мастерских, приборы отопления, силовое электрооборудование должны очищаться от древесной пыли и стружек не реже одного раза в смену, а строительные конструкции и электросветильники - не реже одного раза в две недели. [28]

Производственное оборудование деревообрабатывающих цехов и мастерских, приборы отопления и силовое электрооборудование необходимо очищать от древесной пыли, стружки и других сгораемых предметов по мере необходимости, но не реже одного раза в смену; строительные конструкции и электросветильники - не реже одного раза в две недели. [29]

Курить в деревообрабатывающих цехах и отделениях запрещается. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Технология деревообрабатывающего производства - Столярные работы

Технология деревообрабатывающего производстваКатегория:

Столярные работы

Технология деревообрабатывающего производстваИзготовление изделий состоит из отдельных операций, выполняемых как вручную, так и с помощью механизмов.

В зависимости от вида и количества изделий, от условий изготовления их и использования оборудования производство может быть организовано непосредственно на строительной площадке, в столярной мастерской, на деревообрабатывающем заводе или комбинате.

В организацию производства входит установление режима сменности, подбор оборудования, определение потребности рабочей силы, расчет и подготовка сырья, подготовка соответствующих инструментов, шаблонов, приспособлений, организация рабочих мест и разработка графика производства.

Производство может быть индивидуальным, мелкосерийным, крупносерийным и массовым.

Индивидуальным называется такое производство, при котором изделия изготовляют в незначительном количестве, причем повторение выпуска этих изделий не предусмотрено.

Серийным называется такое производство, при котором изделия выпускают более или менее крупными партиями (сериями), причем заранее предусматривается повторяемость серии. В зависимости от размеров выпускаемых серий серийное производство подразделяется на мелкосерийное (с выпуском изделий мелкими партиями) и крупносерийное (с выпуском изделий большими партиями).

Массовым называется такое производство, при котором изделия выпускают в большом количестве непрерывно и в течение длительного времени без изменения их конструкции.

Массовое и крупносерийное производство позволяет применять наиболее совершенные формы организации производства: конвейерную и непрерывно-поточную работу.

При выпуске предприятием одного и того же изделия в больших количествах можно организовать поточное производство с правильно подобранным и эффективно загруженным оборудованием и наиболее совершенной организацией технологического процесса. При этом получаются наиболее дешевые столярные изделия с применением минимального количества человеческого труда.

При переходе на выпуск других изделий небольшими партиями приходится часто перестраивать технологический процесс. Поэтому наиболее производительным является непрерывно-поточное производство, при котором рабочие места располагаются в порядке выполнения операций, а число и производительность этих мест рассчитаны на непрерывный переход обрабатываемых деталей (или изделий) от одной операции к другой в строго установленный промежуток времени.

Ручной поток — наиболее простая форма производства. Детали в этом случае с одного рабочего места на другое передаются самим рабочим вручную или с помощью простейших транспортных устройств.

Поток с распределительным конвейером представляет собой линию рабочих мест, обслуживаемую общим транспортером (конвейером) для передачи обрабатываемых деталей от одной операции к другой.

Для выполнения операции детали либо переносят с транспортера на рабочие места, либо обрабатывают непосредственно на конвейере, который в этом случае называется технологическим конвейером.

Чем больше мощность предприятия, т. е. чем больше выпуск продукции, тем больше расчленяется технологический процесс на отдельные операции. Это лает возможность применять оборудование, более приспособленное к выполнению отдельных и однообразных операций, благодаря чему уменьшается трудоемкость и снижается стоимость изделия. Для организации производства более эффективным является изготовление однотипных изделий.

Общая структура технологического процесса одинакова почти для всех механизированных столярных производств.

Процесс изготовления столярно-строительного изделия состоит из трех основных этапов: заготовки деталей, сборки изделия и его отделки.

В соответствии с этим в состав деревообрабатывающих производств входят следующие цехи (отделения): лесопильный, сушильный, раскройно-заготовительный, машинный, сборочный, повторной обработки, малярно-отделочный и подсобные помещения.

Лесопильный цех предназначен для распиловки бревен на пиломатериалы требуемых размеров. Многие деревообрабатывающие предприятия снабжаются пиломатериалами со стороны, а поэтому не имеют в своем составе лесопильного цеха.

Сушильный цех состоит из сушильных камер, в которых древесину высушивают до определенного процента влажности. Сушке подвергаются либо доски, либо заготовки после раскроя досок.

Раскройно-заготовительный цех предназначен для раскроя досок на черновые заготовки, прирезанные по сечению на соответствующие черновые размеры деталей какого-либо изделия.

В машинном цехе черновые заготовки превращают в готовые детали, выстроганные по необходимому профилю и приготовленные для столярной вязки. Деталям придается окончательная форма с точными размерами.

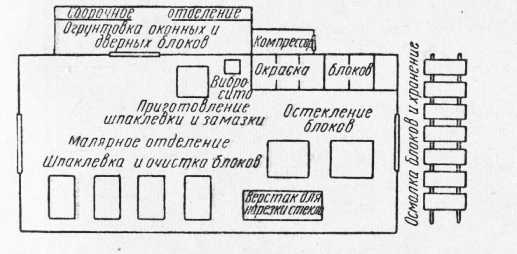

Рис. 1. Технологическая схема цеха малярно-стеколъных работ

В сборочном цехе собирают из подготовленных деталей отдельные части или узлы (рамки, коробки) изделия, а также все изделие (оконный блок,стул).

Цех повторной обработки предназначен для промежуточной обработки собираемого изделия. Например, собранная оконная створка перед ее навеской должна быть острогана по толщине и по периметру.

В малярно-отделочном цехе выполняются определенные операции: окраска,-лакирование, остекление и др.

Самостоятельные отделочные цехи имеются на крупных предприятиях; на мелких производствах и в мастерских отделка изделий совмещается со сборкой.

К подсобным помещениям деревообрабатывающих производств следует отнести склады для хранения лесоматериалов, промежуточные склады для хранения готовых деталей, пред’ назначенных к сборке.

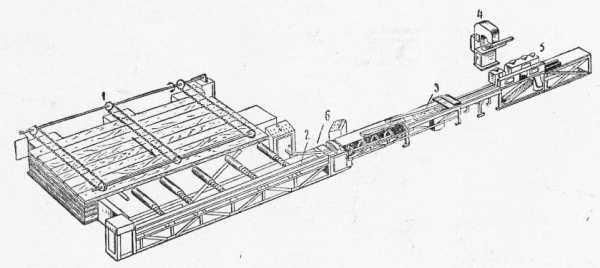

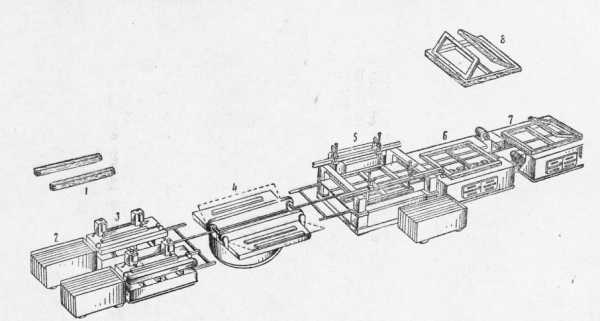

Рис. 2. Схема линии раскроя пиломатериалов типа ДЛ2:1 — вестикальный лифт ДБ1, 2 — питательный стол ДБ2, 3 — ленточный транспортер ДТ2, 4 – станок для заделки

Рис. 3. Схема линии обработки брусков коробки типа ДЛ8А:1 — боусок до обработки, 2 — загрузочное устройство ДБ8, 3 — фуговальный станок ДС34, 4 — специализированный шипорезный станок ДС35 5 — транспортер ДТ6, 6 — специализированный четырехсторонний станок ДС38 (на базе С26), 7 — транспортер ДТ4, 8 — брусок после обработки, 9 — перекладчик ДБ14

Рис. 4. Схема линии сборки коробок и оконных блоков типа ДЛЮ:1 — деталь до сборки, 2 — тара для поперечных брусков, 3 — станки для постановки полупетель ДС41 и ДС39. 4 – поворотный стол ДБ 12, 5 — сборочный полуавтомат ДА2, 6 — станок для снятия провесов ДС40, 7 — стол для сборки блоков ДБ16, 8 — блок в собранном виде

Современный автоматизированный цех оконных блоков имеется на деревообрабатывающем комбинате № 6 «Главмос-промстройматериалы» (г. Железнодорожный, Моск. обл.).

На современных деревообрабатывающих предприятиях для облегчения сборки изделий и создания условий для высокой производительности труда на сборке организовано изготовление взаимозаменяемых деталей. Чтобы обеспечить максимальную взаимозаменяемость деталей, точность их изготовления в пределах допускаемых отклонений по чертежам проверяют с помощью предельных калибров.

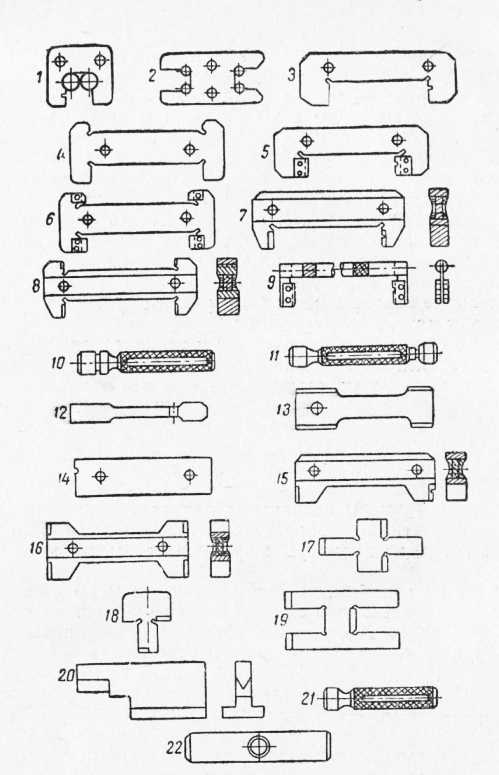

Предельные калибры могут быть разделены на два типа: калибры-скобы и калибры-нутромеры.

Калибры-скобы предназначаются для контроля: наружных размеров деталей по толщине, ширине и длине; шипов прямоугольных и круглых по толщине, ширине и диаметру, а также и по длине; расположения гнезд для петель, замков и гнезд для сопряжений с импостами горбыльками; расстояний между заплечиками зашипованных деталей, профилей фигурного сечения детали, ширины и высоты переплетов, створок, дверных полотен.

Калибры-нутромеры используют для контроля: внутренних размеров проушин по ширине, длине, глубине, круглых и прямоугольных гнезд, их диаметра, ширины и длины, глубины шпунтов.

Чертежи на калибры, их конструкцию, размеры и типы разрабатывают одновременно с составлением технологической карты для производства детали и изготовляют в механической мастерской и в деревообрабатывающем цехе завода.

Калибры изготовляют устойчивой формы из металла, древесины твердой породы, фанеры, клееной древесины в трех экземплярах каждый. Один экземпляр выдают станочнику, второй должен быть у работников технического контроля и третий в инструментальной мастерской как контрольный образец.

Каждый калибр маркируют, т. е. на обеих сторонах краской пишут его номер, номинальный размер посадки и классы точности.

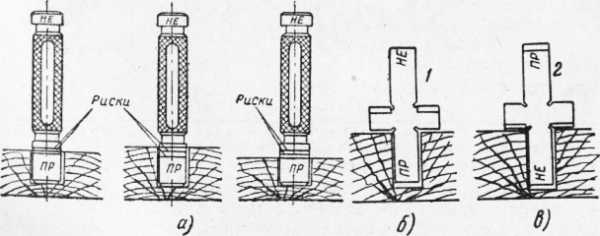

В процессе работы станочник обязан в установленное время контролировать предельным калибром точность изготовления детали. Запрещается нажимать на калибр рукой. Если деталь имеет неправильные размеры, станочник должен прекратить работу, выяснить и устранить причину отклонения от заданных размеров: при этом все детали, изготовленные с момента предыдущей проверки, подлежат контролю.

Рис. 5. Предельные калибры:1 — скоба односторонняя металлическая 10—20 мм, 2 — скоба двухсторонняя металлическая 10—20 мм, 3 — скоба односторонняя из металла, 4 — скоба двухсторонняя из металла, 5 — скоба односторонняя сборная металлическая 120— 800 мм, 6 — скоба двухсторонняя сборная металлическая 120—800 мм, 7 — скоба односторонняя сборная из клееной древесины двутаврового сечения с металлическими накладками 800—2000 мм, 8 — скоба двухсторонняя сборная из клееной древесины двутаврового сечения с металлическими накладками 800—2000 мм, 9 — скоба односторонняя сборная металлическая 800—2000 мм, 10 — пробка односторонняя металлическая 6—18 мм, 11 — пробка двухсторонняя 6—18 мм, 12 — нутромер двухсторонний металлический 3—18 мм, 13 — пробка двухсторонняя металлическая для контроля длины продолговатых гнезд 6—120 мм, 14 — нутромер из металла, дельта-древесины и фанеры 120—800 мм, 15 — нутромер односторонний сборный из клееной древесины двутаврового сечення с металлическими накладками 800 —2000 мм, 16 — нутромер двухсторонний сборный из клееной древесины двутаврового сечения с металлическими накладками 800 —2000 мм, 17 — глубиномер двухсторонний металлический 1—50 мм, 18— уступомер двухсторонний металлический 1—50 мм. 19 — высотомер двухсторонний металлический 1—50 мм, 20 — предельный калибр для контроля высоты заплечика 3—18 мм, 21 — пробка контрольная металлическая 1—18 мм, 22 — стержень контрольный металлический 18— 800 мм облегчает процесс сборки и обеспечивает нужное качество собранного изделия.

Процесс сборки готовых изделий и деталей с проверкой их калибрами состоит из ряда стадий. Первой стадией является сборка деталей в узлы — рамки, щиты, коробки. Прежде чем собирать из них изделия, их обрабатывают на станках с целью выверки размеров с применением калибров, уничтожения провесов и, если нужно, сверления гнезд, отборки профилей.

Заключительной стадией сборочного процесса является сборка узлов и деталей в изделие.

На многих предприятиях столярные изделия собирают конвейерным способом. Необходимой предпосылкой конвейеризации является точность и высокое качество обработки деталей и узлов, поступающих в сборку на конвейер.

Рис. 6. Контроль наружных размеров:а — проходной стороной скобы, б — непроходной стороной скобы

Процесс сборки письменных столов организуется в трех специализированных поточных линиях. При выпуске книжных шка-

Рис. 7. Контроль глубины гнезд и шпунта:

На каждой линии организован свой поток, наиболее полно отвечающий технологическому процессу, осуществляемому на данной линии.

Рис. 8. Схема разветвленного сборочного и отделочного конвейеров:1 — конвейер для сборки ящиков и полуящиков, 2 — поточная линия изготовления крышек и дверок стола, 3 — комплектовочно-распределительный конвейер, 4 — конвейер для выдержки изделий, 5 — сборочный конвейер, 6 — участок для подготовки изделий к отделке, 7 — конвейер для отделки изделий

Детали склеивают синтетическим клеем. Для ускорения процесса склеивания узлы и детали проходят через нагревательную камеру.

Внедрение сборочных пневматических вайм уменьшило за-траты времени на сборку различных по конструкции узлов изделий.

Выпуск письменных столов и книжных шкафов с конвейеров производится партиями. За одну смену с конвейеров снимается 70 готовых изделий.

Читать далее:

Организация труда, нормы, расценки, планирование и учет

Статьи по теме:

pereosnastka.ru

Как открыть столярный цех | vseidei.net

Небольшой столярный цех способен производить простые дверные и оконные блоки, а впоследствии освоить производство погонажных изделий. Начиная развитие столярного производства, стоит предпочесть технологии простые и недорогие, а ассортимент поначалу может состоять из стандартных блоков для дверей и окон, пользующихся постоянным спросом. Продукция столярного цеха может заинтересовать как физические лица, строящие самостоятельно собственное жилье, так и специализированные розничные магазины товаров для строительства.

Технология производства и потребность в оборудовании

- Весь технологический процесс производства блоков для окон и дверей может быть разделен на следующие этапы:

- раскраивание пиломатериалов и проверка их качества;

- обработка заготовок из древесины;

- сборка всей конструкции;

- финишная обработка – шлифование изделия, нанесение на него покрытий.

Каждый из этих этапов может выполняться при помощи специального станка, или может быть использован обрабатывающий центр для деревообработки, на котором выполняются все этапы работы. Если приобрести многофункциональное оборудование, площадь цеха потребуется существенно меньшая, чем для установки нескольких отдельных станков.

Характерный пример деревообрабатывающего центра – установка Д300, произведенная отечественным предприятием ООО «Техснаб». Она вполне может заменить самостоятельно целый ряд производственных мощностей небольшого столярного цеха, таких, как фрезерный, рейсмусный, шлифовальный и фуговальный станки.

На таком станке возможно выполнять также операции по строганию и распилу древесины, сверлению и получению пазов, шлифованию и полированию. Для изготовления оконных и дверных блоков, несложной мебели такой обрабатывающий центр очень удобен. Размеры его составляют 1,95 – 1,52 – 1, 45 метра, мощность его трех электродвигателей – 8,2 КВт, материал подается со скоростью 10 метров в минуту. Стоимость станка составляет около 6 тысяч долларов.

Другой станок, который можно приобрести для столярного цеха – это многофункциональный станок болгарского производства модели К5-260. На нем также можно выполнять широкий перечень операций – распил древесины, причем под разными углами, строгание, фрезерование, рейсмусную обработку, сверление и шлифовальные работы. Габариты станка составляют 1,56 х 1,71 х 1,05 метра, мощность двигателей – 6,6 КВт, скорость подачи материала – до восьми метров в минуту. Стоит такой станок 5100 долларов.

Из дополнительных инструментов для нормальной работы столярного цеха в обязательном порядке необходимо приобрести измерительные инструменты – рулетку, штангенциркуль и влагомер, минимальный набор слесарного инструмента, электродрель, аккумуляторный шуруповерт, электрический лобзик, шлифмашинку, дисковую пилу с электроприводом, инструмент для покраски и нанесения антисептических веществ, вентилятор, оборудованный мешками для сбора и удаления опилок.

Производственное помещение и состав персонала

Для организации небольшого столярного цеха потребуется помещение площадью 60 квадратных метров. Если все станочное оборудование заменяет один деревообрабатывающий центр, может быть достигнута существенная экономия пространства. Что касается персонала, то для начала потребуется найти двоих профессиональных столяров-плотников. Предприниматель на первом этапе работы производства вполне может лично принимать участие в изготовлении продукции.

Экономические показатели

- Для начала работы потребуются следующие капитальные вложения:

- приобретение деревообрабатывающего оборудования – 6100 долларов;

- приобретение инструментов – 2800 долларов;

- расходы на перевозку – 1700 долларов;

- приобретение сырья – 13 000 долларов;

- расходы на регистрацию бизнеса в качестве индивидуального предпринимателя – 700 долларов;

- аренда помещения и другие расходы – 500 долларов.

В целом, требуемое количество инвестиций в данный вид бизнеса составляет 25200 долларов.

- При 50%-ной загрузке оборудования и 24-х восьмичасовых сменах в месяц цехом можно изготовить:

- глухих филенчатых дверных блоков – 1,58 кв. м в смену или 37,92 штуки в месяц, что при оптовой цене и стандартном размере составляет 183 доллара за квадратный метр или в целом за месяц – 6875 долларов;

- оконных блоков, имеющих двойное остекление, 3,15 кв. м в смену или 75,6 штук за месяц. Учитывая, что оптовая цена за изделие стандартного размера составляет при расчете на один квадратный метр 204 доллара, а суммарно за месяц – 15400 долларов.При этих расчетах использованы оконные и дверные блоки стандартных размеров.В результате расчетов видно, что выручка от производства за один календарный месяц составит 22275 долларов.

- Себестоимость выпускаемой продукции согласно нормам выпуска изделий столярного производства составляет:

- для оконных блоков – 147 долларов за квадратный метр;

- для дверных блоков – 110 долларов за один квадратный метр;

- общая себестоимость продукции, произведенной в течение одного месяца, составит 15300 долларов.

- К этим затратам добавятся постоянные расходы на содержание цеха:

- заработная плата двух рабочих и самого предпринимателя из расчета пяти дней еженедельно по 8 часов – 854 х 3 = 2562 доллара;

- стоимость аренды цехового помещения – 500 долларов;

- отчисления в социальные фонды – 360 долларов;

- административные расходы – 330 долларов;

- прочие расходы – 500 долларов.

Итого постоянные расходы на столярный цех составят 4252 доллара.

Прибыль цеха равняется 2740 долларов.

При сохранении объемов производства продукции и выплате заработной платы не исключительно работникам, но и самому предпринимателю, вложенные в производство инвестиции могут окупиться за 9 месяцев.

www.vseidei.biz