Большая Энциклопедия Нефти и Газа. Жидкая штамповка

2.4 Штамповка жидкого металла. Технологические основы процесса объемной штамповки

Похожие главы из других работ:

Контроль и измерение уровня жидкого металла в промежуточном ковше

2. Методы измерения уровня жидкого металла

...

Оборудование рудоподготовительных и плавильных цехов

1.6 Оборудование для продувки жидкого металла порошкообразными материалами

Технологическая схема процесса обработки металла в чугуновозном или сталеразливочном ковше сводится к следующему: в соответствии с решаемой задачей ковш с жидким металлом подается на установку для продувки металла порошками (рисунок 10) с...

Разливка стали

3.4 Обработка жидкого металла вне сталеплавильного агрегата

При внепечной обработке металл, выплавленный в обычном сталеплавильном агрегате (мартеновской печи, конвертере или электропечи), подвергается внешнему воздействию в сталеразливочном ковше...

Разливка стали

1.1 Структура жидкого металла вблизи температуры затвердевания

Жидкие металлы с небольшим перегревом (на 100-2000С) над точкой плавления имеют большее сходство с твердыми телами, чем с газами. Это относится и к железу. Сходство жидкого металла с твердыми телами проявляется в следующих основных моментах: 1...

Разработка конструкции индукционной чугуноплавильной тигельной печи ИЧТ-6

3.2.2 Расчет тепловых потерь излучением с зеркала ванны жидкого металла

Тепловые потери излучением W0 с открытого зеркала ванны жидкого металла за время 0 рассчитывают по закону Стефана-Больцмана с учетом диафрагмирования стенкой тигля: где с - коэффициент излучения абсолютно черного тела с=5...

Расчет кислородно-конвертерной плавки

2.9 Расчет выхода жидкого металла

Выход жидкой стали qм1 определяется ее балансом: Приход: 1. Масса чугуна и лома (завалки) - qмзав =100кг 2. Массв железа восстановленного из оксидов - Расход: Масса железа перешедшего в шлак в виде оксидов - qFeок qFeO =12 *14,671* 10-2=1,761кг qFe2O3 =6 *14,671* 10-2=0...

Расчет технологических параметров непрерывной разливки стали

1. Параметры жидкого металла

Действующие стандарты, определяющие требования к химическому составу металла, допускают довольно высокое содержание вредных примесей - серы и фосфора...

Расчет технологических параметров разливки стали на сортовой МНЛЗ

2.1 Определение параметров жидкого металла

Сталь с высоким содержанием вредных примесей не может разливаться на машинах непрерывного литья заготовок...

Регулирование расхода воды в ЗВО МНЛЗ

1.2.3 Система измерения температуры жидкого металла в промковше

Система предназначена для периодического измерения температуры жидкого металла в промковше в процессе разливки, индикации измеренных значений в местах использования...

Современные способы производства стали

1.6 Оборудование для продувки жидкого металла порошкообразными материалами

Технологическая схема процесса обработки металла в чугуновозном или сталеразливочном ковше сводится к следующему: в соответствии с решаемой задачей ковш с жидким металлом подается на установку для продувки металла порошками (рисунок 10) с...

Современные технологии сталеплавильного производства

1.3.13 Определение жидкого металла в конце продувки

На основе полученных данных можно определить выход жидкого металла в конце продувки. При определении этого выхода необходимо учесть углерод угля, не являющийся углеродом металлозавалки. Угар и потери металла состоят из следующих статей: 1...

Технико-экономическая характеристика отдельных способов производства стали

Обработка жидкого металла вне сталеплавильного агрегата

Выплавка стали в вакууме Специальные способы электроплавки...

Технико-экономическая характеристика отдельных способов производства стали

Обработка жидкого металла вне сталеплавильного агрегата.

При внепечной обработке металл, выплавленный в обычном сталеплавильном агрегате (мартеновской печи, конвертере или электропечи), подвергается внешнему воздействию в сталеразливочном ковше...

Технология производства биметаллов

3.1.2 ЭШН заливкой жидкого присадочного металла

Высокопроизводительный способ ЭШН жидким присадочным металлом позволяет получать качественное соединение слоёв с минимальным подплавлением основного металла...

Упругая и пластическая деформация. Способы обработки металлов давлением

3. СПОСОБЫ ОБРАБОТКИ МЕТАЛЛА ДАВЛЕНИЕМ, ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ (ПРЕССОВАНИЕ, КОВКА, ШТАМПОВКА, ВОЛОЧЕНИЕ, ПРОКАТ)

Обработка металлов давлением дает возможность получить изделие, которое получает окончательную форму после дополнительной обработки, или готовое изделие, не нуждающееся в дальнейшем изменении размеров...

prod.bobrodobro.ru

Штамповка жидкого металла

Жидкий металл подают в металлическую форму и под давлением прессующего пуансона происходит уплотнение залитого металла , сопряжение пуансона и матрицы образует закрытую фасонную полость. Наружные контуры отливки получают разъемной формой , если деталь имеет наружные выступы или неразъемной формой , при отсутствии выступов. Внутренние полости образуют внедрением пуансона в жидкий металл.

Отливки изготавливают из:-цветных литейных и деформируемых сплавов на основе Al,Cu,Mg,применение черных МЕ ограниченно из-за снижения стойкости формы.

Массы отливок до 300кг

Тип производства: серийное

Точность заготовки : 11-14 квалитеты

Ra=2,5+1,25

Коэф-т использ. Мат-ла : 0,9+0,93

Достоинства (по сравнению с литьем под давлением) :

1.отсутствие газовых и усадочных раковин

2.высокая скорость кристаллизации , в результате чего структура МЕ получается равномерная мелкозернистая

3.повышаются механические св-ва заготовок

4.более высокая стойкость формы

5.возможность изготовление как тонкостенных , так и толстостенных отливок

Достоинства (по сравнению с горячей объемной штамповкой)

1.возможность изготовления отливок как из деформируемых,так и литейных малопластичных сплавов.

2.возможность выполнения глубоких полостей , тонких сечений

3.высокий коэффициент использования

4.более высокая точность заготовок

Штамповку жидкого МЕ осуществляют :

-с кристаллизацией под поршневым давлением

-выдавливанием из жидкого МЕ

Похожие статьи:

poznayka.org

Жидкая штамповка - Энциклопедия по машиностроению XXL

Следовательно, для исследования теплостойкости штамповых сталей простым и надежным является метод определения ее по максимальной температуре нагрева с выдержкой 4 ч, после которой сталь сохраняет твердость HR 45 для штампов горячего деформирования й 30 для фор . жидкой штамповки медных сплавов. [c.79]

Поковки сложного профиля с более точными размерами получают путем так называемой жидкой штамповки жидкий металл заливают в специальные закрытые штампы и подвергают обработке давлением. Поковки получаются без облоя, что дает значительную экономию металла. Этот способ изготовления поковок применяют главным образом для цветных металлов. [c.321]Неуклонное повышение требований, предъявляемых к качеству отливок и к производительности и экономичности процессов литья, привело к появлению, особенно в последние годы, большого количества новых способов литья получение отливок в оболочковых формах в формах, изготовленных по выплавляемым моделям в формах, уплотненных прессованием под большим давлением литье вакуумным всасыванием, непрерывное литье в кристаллизатор и без кристаллизатора (вытягивание из расплава) жидкая прокатка и жидкая штамповка литье выжиманием жидкого металла, литье под низким давлением и много других. [c.148]

Как видно из данных табл. 1 и 2, металл заготовок, полученных жидкой штамповкой, имеет плотную, однородную структуру, является изотропным с повышенными пластическими свойствами. [c.250]

Жидкая штамповка обеспечивает получение деталей с высокими физико-химическими свойствами, повышающими долговечность и надежность работы машин и устройств. [c.254]

Таким образом, экономия металла при жидкой штамповке составляет примерно 30—40 % [c.256]

Детали, изготовленные жидкой штамповкой, имеют более плотную структуру по сравнению с коваными, штампованными и литыми заготовками, более высокие антикоррозионные свойства и лучшие электротехнические показатели. [c.257]

Высокое качество наносимого слоя металла получают при изготовлении вкладышей методом жидкой штамповки. При этом способе получают минимальные припуски на последующую обработку резанием (около 0,25—0,35 мм) и хорошую поверхность трения с готовыми смазочными канавками. [c.208]

Технология изготовления вкладышей подшипников способом жидкой штамповки содержит следующие операции [c.208]

Жидкой штамповкой называют технологический процесс получения заготовок деталей, при котором кристаллизация жидкого металла, залитого в полость инструмента, происходит под высоким давлением. Это обеспечивает повышение коэффициента теплоотдачи и, следователь- [c.101]

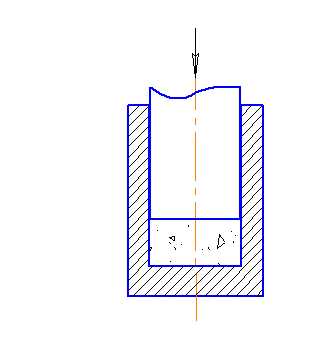

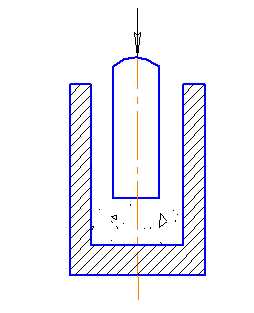

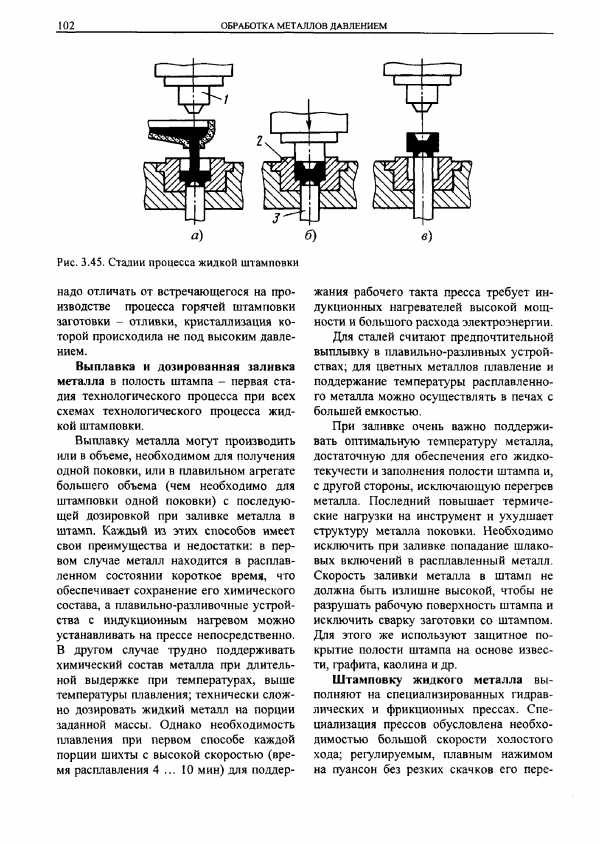

| Рис. 3.45. Стадии процесса жидкой штамповки |  |

Штампы для жидкой штамповки в большинстве случаев состоят из трех формообразующих частей вкладыша 2 (рис. 3.45), выталкивателя 3 (образующих матрицу) и пуансона /, устанавливаемого на подвижном ползуне пресса. Большое значение имеет правильный зазор между пуансоном и матрицей, поскольку при большом зазоре возможно заклинивание, а при малом - приварка пуансона к вкладышу - матрице или задиры на контактирующих поверхностях. Материал штампов - чаще легированные молибденом стали для цветных металлов рекомендуют углеродистые стали с максимальным содержанием углерода около 0,5 %. [c.103]

Область применения жидкой штамповки определяют прежде всего преимущества этого процесса перед литейной технологией и традиционными процесса- [c.103]

Вместе с тем процесс жидкой штамповки требует больших затрат на инструмент, усугубляющихся его недостаточной стойкостью, особенно при штамповке стали. Так, число поковок, отштампованных на одном штампе из стали, составляет несколько сотен, а поковок из цветных металлов - несколько десятков тысяч. [c.103]

Жидкой штамповкой производят для нужд машиностроения и приборостроения большое число разных по сложности поковок массой ориентировочно до 10 кг. [c.103]

Примечания 1. Условные обозначения способов литья 3 - литье в песчаные формы В - питье по выплавляемым моделям К - литье в кокиль Д - литье под давлением П Д - литье с кристаллизацией под давлением (жидкая штамповка) М - сплав подвергается модифицированию. [c.504]

Сплавы иа основе молибдена. Для изготовления отливок методом жидкой штамповки рекомендуется применять сплавы ВМ-2 и ВМ-Зп, содержащие, % (мае. доля) Zr 0,1— 0,4 Ti до 0,4 и С до 0,02. [c.196]

При жидкой штамповке рекомендуется смесь, состоящая из 82—84 % окиси циркония, 12—13% патоки, 4—5% декстрина, разведенная водой [170]. [c.215]

Положительное воздействие НП было установлено при изготовлении ответственных деталей из сплава АЛ9 массой 2,5 кг методом жидкой штамповки при выдержке металла в течение 15...20 с после заливки в матрицу с 953...973 К. Результаты испытаний образцов, вырезанных из термообработанных по режиму Т5 штамповок, показали, что по сравнению со стандартной технологией подготовки расплава к штамповке и данными для сплава, модифицированного НП В4С, значение возросло на 6,3 %, а 8 — в 2,1 раза. Данные изучения микроструктуры свидетельствуют о том, что НП В4С приводит к существенному измельчению дендритов первичного а-твердого раствора и эвтектики. [c.280]

МПа, = 540...550 МПа при 5 = 3...5% и твердости ИВ 170...180. При получении из него отливок методом жидкой штамповки достигает 600 МПа при 5 до 9 % и НВ до 200. [c.325]

Mg—Си и является наиболее прочным литейным алюминиевым сплавом. Наилучшим способом литья является литье с кристаллизацией под давлением (жидкая штамповка), позволяющее получить отливки с максимальными свойствами. [c.696]

Формы литья под авлением и жидкой штамповки [c.178]

Преимуществом жидкой штамповки является возможность обходиться без исходных заготовок из проката, увеличение выхода годного. [c.21]

Рентабельность жидкой штамповки может быть повышена путем унификации отдельных элементов штампов и применения групповых конструкций штампов. Применение групповых штампов целесообразно при партии 100 шт. в год. [c.78]

Жидкая штамповка — прогрессивный способ получения точных отливок. Расплавленный металл заливается в полость металлической формы и после охлаждения до пластического состояния [c.130]

Технология литейного производства непрерывно обогащается новыми специальными видами литья, к числу которых относятся литье по выплавляемым моделям, в оболочковые формы, всасыванием, окунанием, выжиманием, в вибрирующие формы, с применением ультразвуковых колебаний, литье методом направленно-последовательной кристаллизации, жидкая штамповка и др. Совершенствуются способы литья под давлением, кокильное и центробежное литье. Внедряется также литье в нолупостоянные формы — гипсовые, цементные, графитовые и др. Проектируются крупные машины для литья под давлением с горизонтальной холодной камерой сжатия, с запирающим усилием 1500—3000 т (вес заливаемого алюминия 25—50 кг). [c.101]

Таким образом, при жидкой штамповке, благодаря значительному давлению на металл, газы в процессе кристаллизации остаются в растворе. По определению д. т. н. проф. П. Н. Бидуля [4] благодаря отсутствия перемещения в металле жидких и газообразных веществ одних вниз, а других вверх ликвидируется возможность образования зональной ликвации. Металл заготовки получается плотной структуры и однородного строения, без газовых пор и пузырей. [c.253]

Для основной группы штамновьи сталеп, чем выше пластичность (вязкость), тем выше и разгаростойкость. Для сталей, используемых в пресс-формах и для жидкой штамповки, влияние пластичности на разгаростойкость сказывается в меньшей мере. Возникновение трещин является сле 1-ствием активного воздействия жидки.ч металлов (эффект П. А. Ребиндера 160]), коррозии и эрозии. [c.166]

Неслитины при жидкой штамповке Большая скорость прессования Низкая температура металла Снизить скорость прессования и повысить температуру формы Повысить температуру формы [c.428]

Условные обозначения способов листья 3 — в песчаные формы (в землю) В — по выплавляемым моделям К — в кокиль Д — под давлением ПД — с кристаллизацией под давлением (жидкая штамповка) О — в оболочковые формы М — сплав подвергается модифицированию. 2. Условные обозначения видов термической обработки Т1 — искусственное старение без предварительной закалки Т2 — отжиг Т4 — закалка Т5 — закалка и кратковременное (неполное) искусственное старение Т7 — закалка и стабилизирующий отпуск Т8 — закалка и смягчающий отпуск. 3. Механические свойства сплавов АК7Ц9 и АК9Ц6 определяются спустя не менее одних суток естественного старения. Механические свойства, указанные для способа литья В, распространяются также на литье в оболочковые формы. [c.246]

Течение материалов в процессе сверхпластической деформации реологически сходно с течением кристаллизующихся металлических расплавов в процессах жидкой штамповки, термопластов при их деформировании в нагретом состоянии, а также с поведением ряда природных материалов (материалы, входящие в состав геологических слоев поверхности и мантии Земли, ледниковый лед и т. д.), демонстрирующих ква-зисверхпластическое течение. [c.410]

Squeeze asting — Литье под давлением. Процесс жидкой штамповки, при котором металл в жидком или промежуточном (жидкость— твердый раствор) состоянии гидравлическим прессом подается в постоянную форму. [c.1050]

Стали использует для штампов, находящихся в процессе деформирования в сравни1ельн6 длительном контакте с нагретым обрабатываемым металлом (штампы прессования, выдавливания, высадки, вытяжки), и для форм литья и жидкой штамповки расплавленных металлов. [c.172]

Примечание ТО - термическая обработка. Литье 3 - в песчаную форму В плавляемым моделям К- в кокиль Д - под давлением ПД - жидкая штамповка М -цирование при литье. [c.653]

Шлифование электроискровое 580 —- Эяекгрополирование 588 Металлы жидкие — Штамповка 77 Метил-ацетат — Пары — Концентрация, [c.867]

mash-xxl.info

Штамповка - жидкий металл - Большая Энциклопедия Нефти и Газа, статья, страница 1

Штамповка - жидкий металл

Cтраница 1

Штамповка жидкого металла занимает промежуточное положение между обычной штамповкой и литьем под давлением. [1]

Штамповка жидкого металла позволяет изготовлять толстостенные заготовки различной конфигурации без внутренних пороков. По форме и размерам заготовки приближаются к готовой детали. Наружные поднутрения допускаются, поскольку они могут быть выполнены в разъемных матрицах. Габариты заготовок ограничиваются только рабочим усилием имеющегося в наличии оборудования, с тем чтобы обеспечивалось минимальное удельное давление, необходимое и достаточное для формирования и уплотнения заготовки. [2]

Штамповка жидкого металла применяется в условиях серийного производства для изготовления заготовок мелких фасонных деталей в основном из цветных сплавов. [3]

Штамповка жидкого металла является прогрессивным методом получения заготовок из цветных сплавов. Метод штамповки жидкого металла сочетает преимущества литья под давлением и горячей штамповки. [4]

Штамповка жидкого металла по сравнению с литьем под давлением имеет преимущество, заключающееся в отсутствии газовых и усадочных раковин, при одинаковой чистоте поверхностей. Однако этот метод не дает возможность изготовлять детали с такой же точностью, как литье под давлением, особенно в направлении действия прессующего пуансона, из-за не совсем точной дозировки металла и повышенной величины облоя. [5]

Штамповку жидкого металла выполняют на специализированных гидравлических и фрикционных прессах. [7]

Штамповкой жидкого металла могут изготовляться заготовки как из литейных сплавов, так и нелитейных деформируемых сплавов. [8]

Особенностью штамповки жидкого металла на гидравлических прессах является возможность выдержки залитого металла под поршневым давлением до полной его кристаллизации. [9]

Особенностью штамповки жидкого металла на фрикционных прессах является необходимость подстуживания залитого в штамп металла до образования на его поверхности затвердевшей корочки. [10]

При штамповке жидкого металла чаще всего пользуются фрикционными или гидравлическими прессами, причем в первом случае применяют облойные, а во втором безоблойные штампы. [12]

При штамповке жидкого металла чаще всего пользуются фрикционными или гидравлическими прессами, причем в первом случае применяют облойные, а во втором безоблойные штампы. [14]

Перспективно применение штамповки жидкого металла и штамповки выдавливанием в разъемных матрицах. [15]

Страницы: 1 2 3

www.ngpedia.ru

Жидкая штамповка - Большая Энциклопедия Нефти и Газа, статья, страница 4

Жидкая штамповка

Cтраница 4

Для сталей, используемых в пресс-формах и для жидкой штамповки, влияние пластичности на разгаростойкость сказывается в меньшей мере. Возникновение трещин является следствием активного воздействия жидких металлов ( эффект П. А. Ребиндера [60]), коррозии и эрозии. [47]

Для сталей, используемых в пресс-формах и для жидкой штамповки, влияние пластичности на разгаростой-кость сказывается в меньшей мере. Возникновение трещин является следствием активного воздействия жидких металлов ( эффект П. А. Ребиндера [60]), коррозии и эрозии. [49]

По результатам разработанных технологий, касающихся применения НП для повышения качества металлоизделий, получено 23 авторских свидетельства СССР и патентов РФ на изобретения. Большая часть работ была проведена с целью измельчения структуры алюминиевых литейных сплавов ( фасонное литье и жидкая штамповка) и чугуна ( фасонное литье), алюминия и деформируемых алюминиевых сплавов при литье слитков полунепрерывным способом. Кроме того, получены положительные результаты при сварке объемной конструкции из листов сплава Амгб сварочными электродами, содержащимися в объеме НП. [50]

Припуски на механическую обработку составляют до 1 мм, а большинство отливок не подвергается механической обработке. Металл получается плотным с мелкозернистой структурой. Жидкую штамповку применяют главным образом для получения деталей из сплавов цветных металлов. [52]

Штамповка поковок с отверстием осуществляется методом выдавливания на специально приспособленном гидравлическом прессе, в подвижных разъемных матрицах, состоящих из нескольких частей. По конструктивному исполнению штампы аналогичны штампам при жидкой штамповке ( см. фиг. [53]

Для получения сложных пустотелых отливок применяют керамические стержни. Применение керамических форм рационально для сложных отливок с целью сокращения объема механической обработка. Этим методом экономически целесообразно получать литейную оснастку ( горячие ящики и модели) из чугуна, стали и цветных сплавов, кокили из чугуна ( иногда без последующей механической обработки), распределительные аппараты паровых турбин, штампы для горячей объемной штамповки, вырубные штампы, штампы для жидкой штамповки стали массой до 1 т, сложную технологическую оснастку, сложный инструмент из твердых сплавов для механической обработки. Керамические формы используют для отливки форм, в которых получают изделия пз хрусталя и стекла. [54]

Для сплавов с широким интервалом кристаллизации давление прессования обычно в 2 раза больше, чем для сплавов с узким интервалом кристаллизации. Чем дольше расплав находится в форме до приложения нагрузки и тоньше стенки отливки, тем большие давления требуются для прессования. Температура заливки сплава в форму должна быть на 50 - 100 С выше температуры ликвидуса сплава. Повышение температуры приводит к образованию усадочной пористости в отливках, а понижение - к необходимости приложения больших давлений. Пуансон и матрицы перед прессованием нагревают до 180 - 250 С. Из-за высокой стоимости форм и энергоемкости образования процесс жидкой штамповки используют в массовом производстве. [55]

Страницы: 1 2 3 4

www.ngpedia.ru

Способ жидкой штамповки

СПОСаВ ЖВДНЭЙ ПГАМЮВКИ включающий заливку жидкого «металла в матрицу и прессование металла пуансоном через охлаждающую жидкость, о т л и ч а ю ц и и с я тем, что, с целью.расширения технологаческих возмож1юстей способа, после образования твердой корочки на поверхности отяхцкя пуансон отводят от отлавки , в между пуансоном и отливкой подают охяаждаюцую жидкость, после чего к пуанссту щткладаюают {фессупцее усилие.

COOS C0IKTQHHX

СВЗВЮОН

PKCflVSJNH,SU, у у В 22 D 18/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ и АВТСУО4СМУ СЭИДПЕЛЬСТВУ е

ГОСУДМ СТЮЕННЫЙ НОМИТЕТ COOP

Л В ЮВ Ю Ю (21) 3636!88/22-02 (22) 23.08.83 (46) 30.12.84. Бюл. р 48 (72) А .Г. Потапов (53) 621. 74.043.2(088.8) (56) 1. Авторское свидетельство СССР р 559770, кл. В 22 D 18/02 ° 1977.

2. Рыжиков А.А. и Марков В.В.

Давление жидких сред на «ристаллизующнйся металл. — Сб. "Повыиение производительности труда в литейном производстве", ч. II, M. "НИЖАШ", 1969, с. 3-6.. (54)(57) ШОСОБ МПЩЮЙ ИТАИПОВЕИ, вкл»чаюиий заливку жидкого металла в иатрицу и прессование металяа пуансоном через охлазщаюиу» жидкость, о т л и ч а» ц и и с я тем, что. ° с цель» расиирения технологических возможностей способа, после образования твердой корочки на поверхности отливки пуансон отводят от eimnки, в зазор мащу пуансоном и отливкой пода»т охлаздазифу» шщкость, после чего к пуансону прикладывают прессуиз1ее усилие.

1131593

10 т 15

25

Составитель В. Новиков

Редактор Л. Авраменко Техред Т,Маточка Корректор М. Демчик

Заказ 9689/6 Тираж 774 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4.

Изобретение относится к литейному производству и, в частности, к литью методом жидкой штамповки.

Известен способ литья методом жидкой штамповки, включающий заливку металла в формообразующий вкладыш, заливку легкоплавкого материала в матрицу и прессование металла через слой легкоплавкого материала (1) .

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ литья методом жидкой штамповки, включающий заливку жидкого металла в ма рицу, заливку на поверхность металла охлаждающей жидкости, и прессование металла пуансоном через слой жидкости (2) .

Недостаток данного способа — невозможность получения отливок сложной геометрической формы, у которых поверхность, формуемая пуансоном, должна быть профилирована.

Цель изобретения — расширение технологических возможностей способа.

Поставленная цель достигается тем, что согласно способу жидкой . штамповки, включающему заливку жидкого металла в матрицу и прессование металла пуансоном через охлаждающую жидкость, после образования твердой корочки на поверхности отливки пуансон отводят от отливки, s зазор между пуансоном и отливкой подают охлаждающую жидкость, после чего к пуансону прикладывают прессующее усилие.

Сущность способа заключается в следующем.

В матрицу заливают жидкий металл, затем в нее погружают пуансон, который формует отливку. После образования твердой корочки на поверхности отливки пуансон отводят от отливки, в зазор между пуансоном и отливкой, например через отверстие в пуансоне, под давлением подают охлаждающую жидкость, после чего к пуансону прикладывают прессующее усилие..При этом передача прессующего усилия на металл отливки происходит через слой охлаждающей жидкости.

Пример . Готовят отливку диаметром 40 мм и высотой 50 мм из сплава AJI-3. В матрицу заливают жидкий металл и погружают в нее пуансон. После образования твердой корочки на поверхности отливки пуансон отводят от отливки и одновременно в образующийся зазор подают под давлением 13 см, минераль3 ного масла. Время подачи масла

0,05-0,10 с. Затем к пуансону прикладывают прессующее усилие величиной 500 кН, и выдерживают отливку под давлением прессования 18- 20 с.

Прессование отливки через слой охлаждающей жидкости улучшает структуру металла и повышает его механические свойства.

www.findpatent.ru

способ жидкой штамповки деталей - патент РФ 2055687

Изобретение относится к литейному производству, в частности к получению деталей любой конфигурации методом жидкой штамповки. Сущность изобретения: способ включает заливку металла в полость матрицы, кристаллизацию металла под давлением, приложение повышенного давления на металл равное полной его кристаллизации до достижения пластической деформации заданной степени. Перед заливкой металла отдельные части полости матрицы перекрывают, а во время приложения повышенного давления и под его воздействием принудительно открывают эти части и заполняют частично закристаллизовавшимся металлом, а затем к этим частям также прикладывают повышенное давление. 2 ил., 1 табл. Изобретение относится к литейному производству, в частности к получению деталей любой конструкции методом совмещения литья с кристаллизацией под давлением (ЛКД) и жидкой штамповки. Известен способ жидкой штамповки, при котором расплав под давлением поршня подают в форму и выдерживают под давлением до полузатвердевшего состояния. Затем в полость подают пуансон под повышенным давлением и вытесняют часть металла в освободившийся при отходе поршня объем [1] Однако известный способ имеет следующие недостатки. 1. Порция расплавленного металла в рабочую зону штампа (формы) подается через специальную втулку методом выживания по аналогии литья под давлением, но со значительно меньшей скоростью. Это накладывает определенные ограничения на марки применяемых сплавов, которые должны обладать хорошей жидкотекучестью, узким интервалом кристаллизации, малым коэффициентом усадки во избежание горячих трещин при затвердевании в металлической форме. Такими свойствами обладают лишь малокомпонентные литейные, алюминиевые сплавы, которые по комплексу физико-механических свойств значительно уступают высокопрочным многокомпонентным литейным и деформируемым алюминиевым сплавам. 2. Кристаллизация заполненного металла в штамп происходит под давлением, равным усилию выжимания, которое не обеспечивает компенсацию усадочных процессов по всему объему заготовки. Дополнительное усилие, которое прикладывается к прессущим частям штампа для перемещения их на величину, компенсирующую усадку, ограничивается застойными зонами в закрытом штампе. Известен способ жидкой штамповки деталей, выбранный в качестве прототипа. Этот способ включает заливку металла в матрицу, кристаллизацию металла под давлением, приложение повышенного давления ранее полного окончания кристаллизации металла до достижения состояния пластической деформации [2] Недостаток этого способа заключается в том, что при изготовлении деталей сложной конфигурации описанным способом невозможно достичь высоких механических свойств по всему сечению этих деталей, пластическая деформация осуществляется в локальных местах заготовки. Техническая задача изобретения заключается в том, чтобы получить детали сложной формы (с тонкими ответвлениями, например, дисков автомобильных колес) с высокими механическими свойствами. Поставленная техническая задача достигается тем, что способ жидкой штамповки деталей, включающий заливку металла в полость матрицы, кристаллизацию металла под давлением, приложение повышенного давления на металл ранее полной его кристаллизации до достижения пластической деформации заданной степени, предусматривает перекрытие перед заливкой отдельных частей полости матрицы, а во время приложения повышенного давления и под его воздействием принудительно открывают эти части и заполняют частично закристаллизовавшимся металлом, а затем к этим частям также прикладывают повышенное давление. По сравнению с прототипом предложенный способ отличается наличием следующих операций: во время приложенного повышенного давления и под его воздействием производят открывание полости второго порядка матрицы; принудительное заполнение этой полости частично закристаллизовавшимся металлом из полости первого порядка матрицы. Таким образом, заявляемый способ соответствует критерию изобретения "новизна". Изобретательский уровень объясняется тем, что данный способ позволил разрешить техническое противоречие, возникающее между необходимостью повышения физико-механических свойств, получаемых методом ЛКД деталей сложной конфигурации, и ограниченными возможностями использования при этом высокопрочных многокомпонентных алюминиевых сплавов. На фиг.1 и 2 изображена установка, реализующая предлагаемый способ. Установка для жидкой штамповки деталей включает верхний пуансон 1, верхний средний пуансон 2, разъемную матрицу 3, нижний средний пуансон 4, нижний пуансон 5, стол 6, мерную порцию 7 металла, полости А и Б первого порядка, полость В второго порядка. На фиг.2 цифрами I-III обозначены части заготовок, из которых вырезались образцы для исследования механических свойств. Способ жидкой штамповки деталей осуществляется следующим образом. Пуансоны 1 и 2 устанавливают в верхнее положение. К пуансонам 5 и 4 приложены давления Р3 и Р2 соответственно, они находятся в рабочем положении. При таком положении пуансонов образованы полости А и Б первого порядка и полость В второго порядка. Полость B второго порядка перекрыта, чтобы в нее не попал жидкий металл во время заливки. Мерную порцию 7 жидкого металла заливают в полость Б первого порядка матрицы. Пуансонам 1 и 2 прикладывают давление Р1. Происходит неполное формообразование детали, металл заполняет полость A первого порядка, но не попадает еще в полость В второго порядка. Под этим давлением выдерживают деталь в течение времени, достаточного для образования 75-85% твердой фазы металла в полости А и 50-60% в полости Б. Пуансоны 1 и 2 перемещаются за это время на величину, достаточную для компенсации усадочного процесса при затвердевании металла в полостях А и Б. Затем к пуансону 1 прикладывается увеличенное давление, под действием которого происходит дальнейшее перемещение пуансона 1 на величину h2-h3 (фиг.1 и 2). При этом пуансоны 5 и 4 принудительно перемещаются, открывая полость В второго порядка, которая заполняется металлом из полостей А и Б первого порядка. Под этим давлением деталь выдерживают в течение времени, достаточного для образования 75-85% твердой фазы металла в полостях Б и В. Пуансоны 5 и 4 перемещаются за это время на величину, компенсирующую усадочные процессы при затвердевании. Затем к пуансонам 5 и 4 прикладывают увеличенное давление, под действием которого происходит дальнейшее перемещение пуансонов на величину h4, при этом пуансон 2 принудительно возвращается в исходное состояние. Одновременно с этим перемещением происходит окончательное затвердевание металла во всем объеме заготовки. Во всех частях детали происходит пластическая деформация 0,1.0,8. Затем пуансоны 1 и 2 извлекают из матрицы 3. Матрица, состоящая из двух принудительно поднимающихся и раздвигающихся полуматриц, отделяет отштампованную деталь от пуансона 4, после чего она извлекается из зоны штампа. Проведены исследования механических свойств образцов, вырезанных из различных частей заготовок (фиг.2) одной и той же детали, изготовленных из алюминиевых литейных и деформируемых сплавов разными способами: литье под низким давлением; литье с кристаллизацией под давлением; горячая объемная штамповка и способ жидкой штамповки, описанный в предлагаемом изобретении. Замерялись следующие характеристики: в предел прочности, относительное удлинение образцов и НВ твердость по Бринелю. Из результатов замера, приведенных в таблице, видно все характеристики образцов, полученных предлагаемым способом выше.ФОРМУЛА ИЗОБРЕТЕНИЯ

СПОСОБ ЖИДКОЙ ШТАМПОВКИ ДЕТАЛЕЙ, включающий заливку металла в полость матрицы, кристаллизацию металла под давлением, приложение повышенного давления на металл ранее полной его кристаллизации до достижения пластической деформации заданной степени, отличающийся тем, что перед заливкой металла отдельные части полости матрицы перекрывают, а во время приложения повышенного давления и под его воздействием принудительно открывают эти части и заполняют частично закристаллизовавшимся металлом, а затем к этим частям прикладывают повышенное давление.www.freepatent.ru