Подбираем сварочную проволоку для полуавтомата. Какой металл какой проволокой варить

Как выполняется сварка оцинкованного металла своими руками?

Сварка оцинкованных деталей — не такой уж и редкий процесс на любом сварочном предприятии. Оцинковка — это слой цинка, которым покрывают различный типы сталей. Цинк обладает множеством достоинств, оцинкованные детали имеют хорошие эксплуатационные характеристики, меньше подвержены коррозии и в целом дольше служат. При этом оцинковка может применяться как при изготовлении сложный металлоконструкций, так и на производстве изделий для быта.

Но нужно понимать, что у цинка есть ряд своих характерных особенностей, которые усложняют сварку. Кроме того, на современном производстве к сварщикам предъявляют очень высокие требования по качеству работ и количеству брака. И если в одном случае вас выручит профессиональный сварочный аппарат для оцинкованного металла, то в другом случае ошибки будут неминуемы. В этой статье мы кратко расскажем, как варить оцинковку не только быстро, но еще и качественно.

Содержание статьи

Общая информация

Итак, как мы уже писали выше, оцинковка представляет собой защиту металла от повреждений и коррозии. При этом слой цинка может варьироваться от 1 до 20 микрометров. Чем больше слой, тем лучше защита.

Кстати, наиболее сильны именно антикоррозийные свойства цинка. Даже если вы поцарапаете металл или оставите на нем вмятину, коррозия образуется с минимальной вероятностью. По этой причине металл часто цинкуют при производстве автомобилей и кораблей.

Оцинковка не только защищает металл от коррозии, но и обладает рядом других достоинств. При работе с оцинковкой металл практически не разбрызгивается, что очень удобно, особенно для новичков. Также в зоне формирования шва обеспечивается дополнительная катодная защита металла. Кроме того, готовый шов не нуждается в трудоемкой обработке.

Особенности сварки

Сварка оцинкованной стали — непростой процесс. Это связано с особенностями цинка, которые приходится учитывать для выполнения качественной работы. Прежде всего, новичкам часто сложно подобрать оптимальную температуру, при которой возможна сварка оцинковки. Слой цинка может начать плавиться уже при температуре около 400 градусов, но если немного переборщить, то цинк может начать испаряться.

Данная особенность очень мешает формированию качественного шва. Дуга зажигается с высокой температурой и может довольно быстро испарить слой цинка. В результате шов будет пористым и с трещинами, а в процессе работы дуга будет гореть крайне нестабильно.

Вам не удастся решить эту проблему настройкой режима сварки или с помощью своих навыков. Единственное решение — использование в работе либо специальных электродов с покрытием (если это сварка инвертором), либо присадочной проволоки и защитного газа.

Читайте также: Газ для полуавтоматической сварки

Если качество шва стоит на первом месте, то рекомендуем варить в среде газа и с проволокой. Проволока может быть изготовлена из меди, кремния, алюминия и бронзы. Также можно использовать проволоку, в составе которой есть медь в очень большом количестве. Такая сварочная проволока для оцинкованной стали отлично зарекомендовала себя в работе.

Расходные материалы

Как вы понимаете, именно расходные материалы играют самую главную роль при сварке оцинкованных деталей. Каким бы профессиональным ни был бы ваш сварочный аппарат, вы просто не сможете сделать правильный шов, если подберете неподходящие расходники. Далее мы поговорим о присадочной проволоке и электродах, которые упрощают процесс сварки цинковых изделий.

При выборе проволоки обращайте внимание, чтобы она имела невысокую температуру плавления. Обычно такая проволока содержит в своем составе много меди. Рекомендуем присадочную проволоку с температурой плавления от 900 до 1100 градусов по Цельсию. При работе с такой проволокой сам присадочный материал будет плавиться, а сталь нет. Такой подход больше похож на пайку, чем на сварку, но поверьте, соединение будет очень прочным.

Самая популярная проволока для сварки оцинкованных деталей — CuSi3. Шов, полученный с ее помощью, получается не самым прочным, но зато с ним потом удобно работать и подвергать механической обработке. Из-за кремния в составе такая проволока начинает растекаться при плавлении, так что следите за тем, какие легирующие вещества есть в составе этого присадочного материала.

Нередко применяется также проволока CuAl8 и CuSi2Mn. CuSi2Mn формирует очень прочный шов (при условии, что в составе есть марганец), но его затем очень трудно обрабатывать. Обработка отнимает намного больше сил и времени. CuAl8 используется при сварке металлов, которые покрыты цинком и алюминием.

Рекомендуем использовать в процессе пайки короткую дугу. Так она будет гореть гораздо стабильнее. Если использовать длинную дугу, то она будет нестабильной из-за цинковых испарений. Эта проблема особенно трудно решаема при сварке деталей с толстым слоем цинка.

Следите, чтобы металл не разбрызгивался. Для этого можно варить методом, когда используется короткий импульс тока. Ну а защитный газ дополнительно упростит процесс сварки.

Сварка цинка также предполагает правильную настройку сварочного оборудования. Рекомендуем установить маленькую силу тока, это поможет держать под контролем длину и стабильность сварочной дуги. При небольшом токе металл не будет перегреваться, а вместе с ним и цинк не будет испаряться в большом количестве. Вы уже получите лучшее качество просто установив небольшую силу тока.

Если вы варите полуавтоматом, то выберите режим «Synergic». Такая настройка есть не во всех сварочниках, но не пренебрегайте ею, если ваш полуавтомат способен работать в таком режиме. С его помощью можно в автоматическом режиме настроить многие параметры сварки, а значит улучшить качество шва.

Суть этого режима крайне проста: производитель еще на заводе подбирает оптимальные настройки для разных типов присадочных материалов и компонует их в так называемые пресеты (набор настроек, которые можно выбрать, нажав одну кнопку). Вам только нужно выбрать один пресет, а остальные настройки аппарат выберет сам. Так вы упростите и оптимизируете свой труд, вы больше времени потратите на формирование шва, чем на настройку сварочника, а это очень важно.

Если вы все же решили использовать инвертор и электроды для оцинкованной стали, то можно применять стержни, предназначенные для сварки низкоуглеродистых и низколегированных сталей. У таких электродов зачастую рутиловое покрытие, а это большой плюс. По нашему опыту можно смело приобретать электроды марок АНО-4, МР-3, ОЗС-4, УОНИ-13/45, УОНИ-13/55, ДСК-50. Вы без проблем найдете их в большинстве специализированных магазинов. Они стоят недорого и при этом обеспечивают удовлетворительное качество сварного соединения.

Вместо заключения

Не важно, что вам предстоит: сварка инвертором оцинковки или сварка оцинкованного металла полуавтоматом, в любом случае нужно соблюдать технологию и внимательно ознакомиться с документацией, которая прилагается к каждой детали. Используйте только профессиональное оборудование и качественные расходные материалы. Не пытайтесь сэкономить, ведь в конечном итоге некачественная проволока и электроды сведут все ваши усилия к нулю.

Не забывайте осматривать сварное соединение после сварки, визуальный контроль поможет выявить очевидные огрехи и исправить их. Поделитесь в комментариях своим опытом сварки оцинкованного металла, эта информация будет полезна для наших читателей. Желаем удачи в работе!

[Всего голосов: 2 Средний: 3/5]svarkaed.ru

Сварочным полуавтоматом можно варить только тонкостенный металл или не только?

Любой толщины. Толстые изделия просто нужно прогревать докрасна паяльной лампой. Бери инвертор и не парься! А аргон - это совсем другое дело! Полуавтомат ведь стальную проволоку плавит и заполняет ее расплавом швы, а чтоб не окислялось - все это под углекислотой происходит.. . А аргон используется потому что алюминий при окислении и у углекислого газа кислород отбирает! Для варки активных металлов нужна атмосфера из инертных газов, которые не дадут кислороду атмосферы или других вещесть (воды, например) реагировать с этим металлом.. . Иначе получится лужа оксида, которая нифига не держит...

только тонкостенный, потомучто толстый не прогреет и полностью непроварит.

Для дома обычный с электродами постоянного тока, для авто полуавтомат)) . Под аргон вообще другой аппарат)).

Тут смотря что вы будете им варить, полуавтомат предназначен для сварки тонкого метала, хорошо используется при сварки автомобилей. Обычным автоматом автомобиль не поваришь, но и качество сварки больше у полуавтомата. Алюминий и медь на сколько я помню ни полуавтоматом ни обычным сварочным не поваришь. А аргон используется при сварки алюминия так как в другой среде его не поваришь.

Любой (в пределах разумного) -зависит от характеристик аппарата Сварка алюминия более напоминает пайку-электрод вольфрамовый (неплавкий) медь варится медью, а контактный наконечник полуавтомата-медный. Т. е проволока просто не пойдет, а приварится.. В остальном варится простым аппаратом с медным электродом.. соединение ненадежно- металл "кипит"...

Ответ на твой комментарий; В какой то степени академиком, по твоему взял держак в руки, тыкнул электродом и все нормально? Если ты не имеешь даже никакого понятия что и с чем сваривается и какой сваркой, то ты в этом деле профан, ты далек от этого я не говорю что я классный сварщик, я варю и электро и газо сваркой не первый год, у меня есть и то и другое, но я слобак в этом деле по сравнению с профи. Если тебе нужно только электродом тыкать, то купи самую дешевую китайскую и тыкай на здоровье. А через годик другой при постоянной тренировке купишь агрегат посерьезней. А словами" Наверное электродом тыкать ума дохуя надо, академиком быть нужно"ты обижаешь многих профи в этом деле!

dlea avto mojna poluavtomat on varit do 4 mm esli u nego transformator i travers serioznii ih ishio mojna peredelati oni variat ishio na argone tak 4to horoshaia veshi recomenduiu

touch.otvet.mail.ru

Какая нужна сварочная проволока для полуавтомата и как её выбрать

Сварочная проволока играет решающую роль в процесс сварки – с ее помощью происходит соединение двух и более элементов в единую конструкцию из металла разного рода. Отличительной чертой присадочного материала является высокое качество сварного шва. Отчасти это обусловлено механизированной подачей электрода, в качестве которого как раз и выступает проволока, однако, немаловажно также и наличие некоторого опыта работы оператора.

Где применяется присадочный материал

Сварочная проволока-электрод для полуавтомата сегодня весьма востребована, так как это основной расходный материал такого оборудования. По составу она должна быть максимально приближена к основному типу используемого для сварочных работ металла. Поэтому существует немало вариаций присадки, однако, более прочих распространена нержавеющая проволока. Ее используют практически повсеместно (разные отрасли промышленности, производство медицинского оборудования, энергетика и многие другие), что обусловлено ее антикоррозийными свойствами и высококачественным сварным соединением.

Смотрим видео, критерии выбора материала:

В зависимости от условий эксплуатации и типа агрегата используются материалы разного состава. Например, сварочная проволока для полуавтомата без газа может отличаться по виду. В данном случае рекомендуется использовать флюс или порошковую проволоку, что обеспечит облако защитного газа без необходимости использования газовых баллонов. Такая присадка по мере сжигания выделяет защитный газ, чего вполне достаточно для выполнения качественного шва.

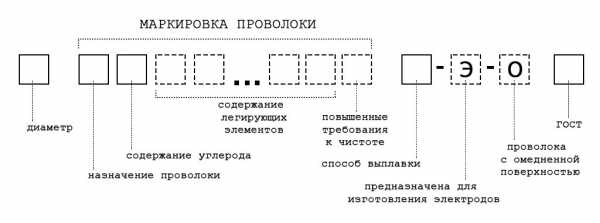

Маркировка

Сварочная проволока для аппарата полуавтомата существует в большом количестве вариаций (свыше 70), но в широком использовании находятся всего несколько из них. Остальные же по большей части являются узкоспециальными и могут применяться в определенной отрасли промышленности, например, атомной или машиностроительной.

По обозначению можно легко определить состав материала, а также процентное соотношение основных элементов сплава:

Маркировка изделия

Из рисунка становится понятно, какое назначение у проволоки. Это может быть либо СВ (для сварки) либо НП (наплавочная). Содержание углерода показывает процентное содержание этого элемента в составе присадки. Содержание легирующих элементов позволяет определить не только наименование, но также содержание элемента в процентах. Если количество столь мало, что не превышает 1%, то число не входит в обозначение.

Далее указываются определенные требования к чистоте присадочного материала (количество в процентах примесей серы и фосфора). Способ выплавки позволяет получить представление о методе изготовления материала. Если проволочный сварочный полуавтомат использует электрод из проволоки, то об этом можно узнать из обозначения — указывается буква Э.

Виды проволоки для сварочных работ

Для создания качественного соединения металлических деталей используется присадку разных видов, каждый из которых создан для работы при определенных условиях. Проволочный сварочный полуавтомат может выполнять шов посредством следующих видов проволоки:

- Со сплошным сечением;

- Порошковая;

- Активированная.

Если структура присадочного материала сплошного сечения вполне понятна – изделие, полностью выполненное из определенного рода сплава для сварки разных металлов. А вот порошковая сварочная проволока для инверторных полуавтоматов изготавливается по другой технологии. Это полое изделие, внутри которого находится порошкообразный материал. При горении во время сварки образует защитное облако газа именно благодаря такому наполнению.

Таблица диаметров

Данный вид изделий встречается в разных исполнениях: двухслойная проволока, с одним и двумя загибами трубчатой оболочки, классический вариант без изменения конфигурации оболочки. Такое разнообразие исполнений объясняется необходимостью избежать деформаций изделия и преждевременного высыпания внутреннего содержимого проволоки. Однако помимо конструктивных особенностей встречаются разные варианты по составу порошкообразного вещества:

- Флюоритные;

- Рутиловые;

- Рутил-флюоритные;

- Рутил-органические;

- Карбонатно-флюоритные.

Существуют исполнения, предназначенные для работы в среде углекислого газа, а в других случаях проволочный сварочный инверторный полуавтомат с использованием порошковой присадки может функционировать без специально создаваемой газовой защиты и тогда эту функцию выполняет сама проволока. Каждый из составов порошкообразного вещества создан для сварки металла определенного вида.

Активированный вид в чем-то сходна с порошковым вариантом, но в данном случае используется на порядок меньшее количество порошкообразного вещества (не более 7% от общей массы изделия). Благодаря использованию всего лишь малой доли такого наполнителя технология изготовления позволяет запрессовать его в проволоку сплошного сечения.

Материал для сварки стали

Стальная проволока представлена 77 марками, которые регламентирует ГОСТ 2246-70. Выбор диаметров довольно широк: от 0,3 до 12,0 мм. Для работы в определенных условиях рекомендуется использовать присадочный материал конкретного размера.

Например, проволока сварочная флюсовая для агрегата полуавтомата должна иметь диаметр из диапазона значений от 2 до 6 мм, размеры от 0,3 до 1,6 мм подходят для полуавтоматической сварки в среде защитного газа.

Материал для сварки алюминия

Для алюминия и сплавов используется изделие диаметров от 0,8 до 12,5 мм. В обозначении указывается способ изготовления: В – тянутая, П – прессованная. Если изделие отожженное, будет присутствовать буква М, для нагартованной проволоки — буква Н. Помимо маркировки в обозначении указывается диаметр изделия и способ поставки (в бухтах).

Сварка алюминия и его сплавов производится в среде защитного газа — аргона. Это обусловлено тем, что такой материал очень быстро окисляется при контакте с воздушной средой. По этой же причине рекомендуется после вскрытия упаковки максимально быстро задействовать проволоку.

Материал для сварки нержавеющей стали

Данный вид присадки крайне распространен ввиду надежности сварочного соединения с его использованием. Сварочная проволока нержавейка для агрегатов полуавтоматов изготавливается по госту 18143-72. В качестве исходного материала для производства такой проволоки используется высоколегированная жаростойкая сталь.

Именно присутствие этого вида металла позволяет получить на выходе высоконадежное и устойчивое к образованию коррозии соединение металлических деталей.

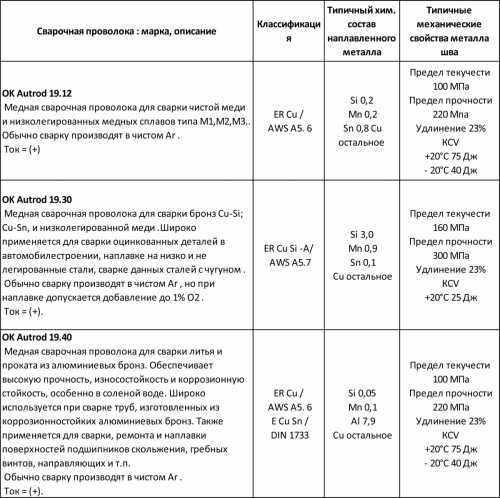

Проволока для сварки меди

В зависимости от исполнений такой материал может использоваться для проведения сварочных работ в разных областях: в автомобилестроении, для соединения участков трубопроводов, изготовления и ремонта подшипников скольжения, оцинкованных деталей и прочее.

Типы медной сварочной проволоки

Такой материал варится в среде защитного газа – аргона. В зависимости от состава проволоки она может применяться для сварки разных металлических сплавов.

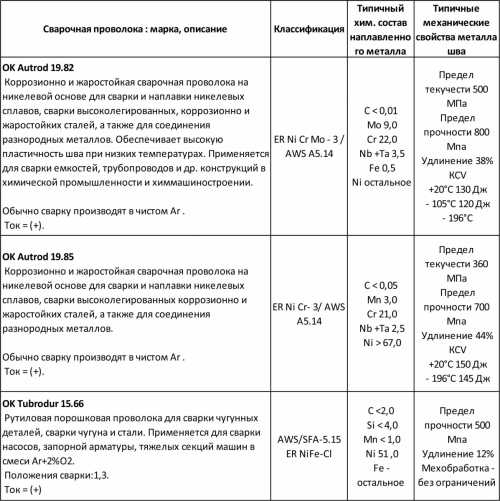

Материал для чугуна и никелевых сплавов

Данная группа также отличается коррозионной и жаростойкостью, что позволяет использовать такую проволоку для выполнения сварочных работ изделий на основе никелевых сплавов, высоколегированных сталей и разнородных материалов.

Рекомендуется варить в среде чистого газа аргона или смеси с гелием.

Рекомендуется варить в среде чистого газа аргона или смеси с гелием.

Проволока для сварки титана

Наилучшим вариантом в данном случае будет холоднотянутая проволока, изготовленная из листового металла. Как и для любого другого вида материала, состав ее должен быть максимально приближен к составу свариваемого металла. Наиболее популярным вариантом для сварки титана является порошковая проволока ППТ-1 и ППт-3. Работу рекомендуется выполнять в среде защитного газа – аргона.

Как подобрать диаметр

Этот параметр напрямую зависит от того, какой толщины металл планируется сваривать. Например, если будет использоваться основной материал толщиной 3-5 мм, то следует купить сварочную проволоку для агрегата полуавтомата диаметром не более 2 мм. Еще один критерий выбора – сила тока, с которой будет выполняться сварка. Для выбора следует использовать специальные таблицы.

Таким образом, помимо выбора параметров полуавтоматической сварки (сила тока, скорость подачи проволоки), важно правильно подобрать вид присадочного материала, а также не ошибиться с выбором размеров.

generatorvolt.ru

Сварка электродом тонкого металла - советы сварщикам

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный сварной шов при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

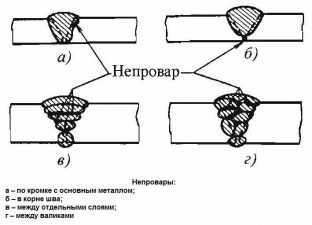

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Не проваренный шов.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

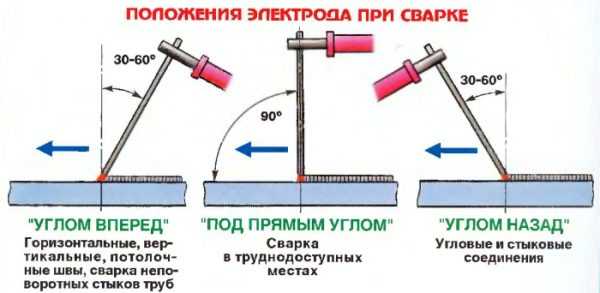

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики.

Сварка внахлест

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва. В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

wikimetall.ru

Сварка цветных металлов: виды основных сплавов

Содержание статьи

Особенности сварки цветных металлов

- Они легко окисляются.

- При плавлении этих металлов появляются тугоплавкие окислы, которые способны заполнить сварочный шов. Из-за этого повышается риск изготовления некачественного шва и возникновения трещин.

- Некоторые цветные металлы требуют применение более мощного источника энергии, так как их остывание происходит очень быстро. Работать в данном случае нужно оперативно.

- Существует вероятность испарения «лёгких» составляющих сплава, так как все они имеют разную температуру плавления.

- Цветные металлы, в отличие от черных, лучше взаимодействуют с газовой средой.

- При сварке на цветных металлах появляется оксидная пленка, которая мешает сварить качественный шов.

- Работы по сварке должны проходить в зоне с ограниченным объемом кислорода.

Встретить какой-то конкретный цветной металл в чистом виде почти невозможно. Обычно они используются в виде различных сплавов. Наиболее популярные составляющие сплавов: медь, никель, алюминий, титан, цинк.

Технология сварки цветных металлов: подготовка к работе

Любой сварочный процесс требует подготовки. Особенно, если речь идет о сварке цветных металлов. В первую очередь, детали требуют зачистки, чтобы удалить оксидную пленку. Жиры удаляются с помощью бензина или растворителя. Расположить детали нужно примерно в 2 мм друг от друга. Проводить работу рекомендуется в максимально нижнем положении, так как цветные сплавы отличаются повышенной текучестью.

Для того, чтобы защитить сварочную ванну от воздуха, сварку проводят в среде инертных газов. Чаще применяются азот, гелий или аргон. Электроды для сварки цветных металлов лучше использовать из угля, графита или вольфрама.

Сварка цветных металлов и их сплавов из алюминия

После железа алюминий считается самым популярным металлом. Он часто используется в чистом виде. Однако, его сплавы все равно используются чаще. Существует множество сплавов из алюминия. Алюминиевые сплавы используются в пищевой и химической промышленности, в строительстве и машиностроении. Если проводить классификацию по свойствам, то самыми часто применяемыми являются дуралюмин, силумин и авиель.

Перед началом работ алюминий зачищают от окисной пленки и обезжиривают. Затем детали, подлежащие сварке, одну-две минуты протравливают в водном растворе фтористого натра в соотношении 50/50. После этого их примерно на две минуты кладут в раствор азотной кислоты. Затем элементы нужно промыть горячей и холодной водой. С момента подготовительных работ до сварки не должно пройти более четырех часов. Аналогичные подготовительные работы должны производится и с проволокой для сварки. Запрещено зачищать кромки с помощью «наждачки». Элементы для сварки должны быть надежно зафиксированы.

Сборка элементов перед сваркой зависит от толщины свариваемых деталей. Если нужно, перед соединением элементов накладывают прихваточные швы. В таблице ниже указано примерное расстояние между ними.

| Толщина свариваемого металла, мм | Растояние между прихватками, мм | Размеры прихваток, мм | |

| Высота | Длинна | ||

| До 1,5 | 20-30 | 1-1,5 | 2-4 |

| 1, 5-3 | 30-50 | 1,5-2,5 | 4-6 |

| 3-5 | 50-80 | 2,5-4 | 6-8 |

| 5-10 | 80-120 | 4-6 | 8-12 |

| 10-25 | 120-200 | 6-12 | 12-26 |

| 25-50 | 200-360 | 12-20 | 26-60 |

Никелевые и медные сплавы

Изделия из сплава никеля используются в устройствах с высокой рабочей температурой, около 700 – 1000 градусов (для деталей ракет, газовых турбин). Никелевые сплавы прочны, вязкие, пластичны, жаростойкие и очень чувствительны к газам. Последний фактор приводит к тому, что сварочный шов может получится пористым. Никель устойчив к коррозии. Для обезжиривания никелевого сплава не рекомендуется применять бензин. В основном, никелевые сплавы используются в химической и электрохимической промышленности. Для сварочных работ с никелем применяют электроды из металла, постоянный ток обратной полярности. Если используется аргонный сварочный аппарат – берут электроды из вольфрама.

Медные сплавы используются в машиностроении. Из них производят трубы, ёмкости различного предназначения, размеров и формы. Используются электроды из угля и графита при токе прямой полярности. Длина дуги примерно 35-40 мм. Если производится ручная дуговая сварка изделий из меди при температуре до 400 градусов, используется ток обратной полярности. Аргон и гелий используется для сварки в защитных газах, проволока из бронзы выступает в качестве присадочного материала. Подготовка к работе должна быть очень тщательной, кромки должны быть зачищены до металлического блеска. Сварка должна протекать быстро, без перерывов. Присадочным материалом может быть обычная медная проволока.

Соотношение толщин присадочной проволоки и свариваемой детали.

| Толщина меди, мм | До 1,5 | 1,5-2,5 | 2,5-4 | 4-8 | 8-15 | Более 15 |

| Диаметр присадочной проволоки, мм | 1,5 | 2 | 3 | 4-5 | 6 | 8 |

Защита сварочной ванны обеспечивается флюсами, перечень которых изложен в таблице ниже. Флюсы в сварочную ванну вводятся в порошкообразном или парообразном состоянии.

| Компонент | Состав флюса, % | |||||||

| №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | |

| Бура прокаленная | 100 | — | 50 | 75 | 50 | 50 | 70 | 56 |

| Борная кислота | — | 100 | 50 | 25 | 35 | — | 10 | |

| Поваренная соль | — | — | — | — | 20 | 22 | ||

| Фосфорнокислый натрий | — | — | — | — | 15 | 15 | — | — |

| Кварцевый песок | — | — | — | — | — | — | — | |

| Древесный уголь | — | — | — | — | — | — | — | |

| Углекислый калий (поташ) | — | — | — | — | — | — | — | 22 |

Флюсы для ацетилено-кислородной сварки.

| Компонент | Состав флюса (по массе), % | |||

| №1 | №2 | №3 | Марки БМ-1 | |

| Бура прокаленная | 100 | 50 | 20 | — |

| Борная кислота | — | 35 | 80 | — |

| Фтористый натрий | — | 15 | — | — |

| Метилборат | — | — | — | 75 |

| Метиловый сирт | — | — | — | 25 |

Титановые сплавы. Работы с магнием.

Титан не являются широко распространенным металлом. Его используют в таких областях как самолетостроение, атомная энергетика, машиностроение. Особенности этого металла требуют и особенной работы с ним. Титановый сплав будет качественным, если содержание азота, водорода и кислорода в его составе свести к минимуму. Сварка аргоном должна производится только при использовании этого газа 1-го или высшего сорта. Используется постоянный ток прямой полярности.

Работа с магниевыми сплавами проходит с использованием гелия или аргона при переменном токе обратной полярности. При сварке кромки полностью расплавляют и кладут металлическую прокладку с низким уровнем теплопроводности.

Сварка цветных металлов и сплавов из свинца

Основная сложность при работе со свинцом заключается в том, что разница температуры плавления самого металла и его оксидов очень большая. Плавление свинца происходит при температуре примерно 327 градусов, а его оксиды расплавляются при температуре примерно 888 градусов. Свинец является жидкотекучим металлом. Подготовка к работе со свинцом аналогична подготовке к сварке алюминиевых сплавов. Защита сварочной ванночки происходит посредством использования флюса (стеарин, которым натирают кромки, либо смесь стеарина с канифолью).

Виды методов контроля

Качество – это объединение свойств изделия, которые характеризуют его способность удовлетворить потребности, отвечающие целям его создания. Для каждого вида продукции или изделия существуют свои требования по качеству. Качество сварного шва характеризуется прочностью, пластичностью, стойкостью к коррозии, структурой шва и зоны около шва, количеством исправлений и так далее.

Чтобы соединение было качественным, на различных этапах работы существуют разные методы контроля качества. Они позволяют выявить дефекты и предупредить их появление.

Существует два метода контроля в зависимости от способа воздействия на материал:

- Разрушающие

- Механические: изгиб, растяжение, сплющивание

- Металлографические

- Коррозийные

Разрушающие методы контроля обычно проводятся на образцах изделия, а не на самом изделии. Образец по составу должен быть аналогичен основному изделию.

- Неразрушающие. Подразделяются на акустические, магнитные, оптические, вихретоковые, радиационные, тепловые, электрические. Этот вид контроля проводят без образцов, на самих основных изделиях. При этом допускается незначительные нарушения целостности, изменения твердости.

Таким образом, сварка цветных металлов и сплавов требует многих знаний, навыков, опыта и профессионализма.

[Всего голосов: 0 Средний: 0/5]

svarkaed.ru

Сварка металла и способы сварки.

В любой мастерской авто или мотолюбителя, изготавливающего и ремонтирующего многие детали самостоятельно, без применения сварочного оборудования очень сложно изготовить что-то стоящее или отремонтировать, например, кузов. В нашем современном мире сварочное оборудование стремительно совершенствуется и не так давно начали появляться довольно универсальные плазменные сварочные аппараты, обладающие многими функциями резки и сварки металла. И некоторые из них я обязательно опишу в ближайшем будущем. Но, основной недостаток этих современных аппаратов, это их немалая цена, которая для авто-мотолюбителей в глубинке может быть неподъёмной. Поэтому, большинство мастеров пользуются проверенными временем сварочными аппаратами прошлого поколения, основное преимущество которых — их небольшая цена и большая надёжность. К тому же, если что- то когда- то и ломается, то заменяемая любая деталь очень распространена и недорога.

Существуют два основных вида сварки металла — это электросварка и газовая сварка. Каждый вид я постараюсь описать подробно.

Электросварка делится на несколько способов .

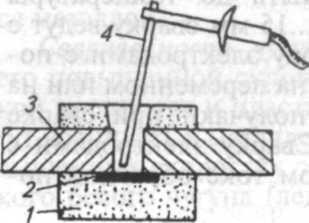

- Ручная дуговая сварка плавящимся электродом. Здесь, свариваемые детали 1 (см рисунок 10) нагреваются электрической дугой 2, горящей между ними и электродом 3. Дуга расплавляет кромки деталей и электрод при перемещении дуги вдоль кромок, образуется сварной шов. Это самый распространённый и дешёвый способ сварки и он применяется повсеместно: в морском и речном судостроении, вагоностроении, в производстве различных резервуаров, строительных конструкций, при строительстве мостов, зданий, а то и просто на даче.

- Ручная дуговая сварка неплавящимся электродом. Свариваемые детали 1 (рисунок 11) нагреваются дугой 2, горящей между деталями и угольным графитовым или вольфрамовым электродом 4. Для образования шва в зону дуги подают присадочную проволоку 3. Отбортованное (с загнутыми кромками) соединение из тонкого металла можно сваривать без присадочной проволоки. Применяют этот способ сварки при изготовлении бочек для горюче-смазочных материалов (сварка по отбортовке), корпусов генераторов и стартеров для автомобилей (на производстве), для наплавки твёрдых сплавов, при изготовлении корпусов больших конденсаторов.

- Автоматическая дуговая сварка под флюсом. Сварка производится дугой, горящей между изделием 3 и электродной проволокой 1.Проволока 1 (рисунок 13) подаётся в зону сварки механизмом 2. Головка перемещается автоматически вдоль кромок. Неиспользованный (лишний) флюс отсасывается через шланг 4 в бункер 5. Этот процесс сварки отличается большой производительностью и высоким качеством шва, и широко применяется на производстве при изготовлении резервуаров, узлов мостов, паровых котлов, железнодорожных вагонов, при изготовлении труб больших диаметров, статоров генераторов, для сварки станин металлообрабатывающих станков.

Есть ещё и электрошлаковая сварка, полуавтоматическая сварка под флюсом, контактная стыковая сварка сопротивлением, стыковая сварка оплавлением, точечная сварка, шовная сварка, электроннолучевая сварка, сварка токами высокой частоты- индукционная и другие виды, все они применяются на производстве. Для гаражных целей эти способы не применимы из-за габаритов, стоимости и из-за их главного назначения — только на автоматизированном потоке.

Для гаражной мастерской больше всего подходят сварка плавящимся электродом в защитном газе( углекислотном) и сварка неплавящимся вольфрамовым электродом в защитном газе ( аргоне), их я и опишу более подробно.

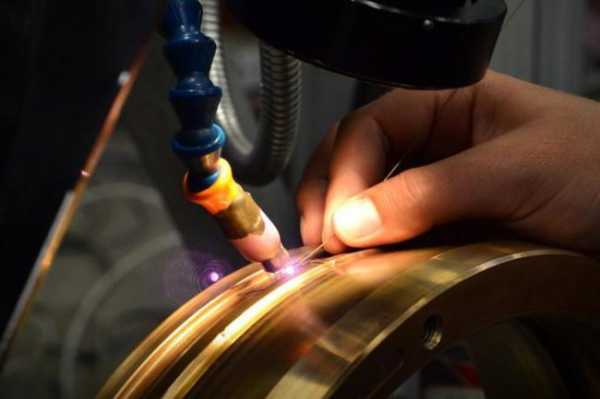

Дуговая сварка неплавящимся вольфрамовым(цериевым) электродом в среде защитного газа. Это ,на мой взгляд, самый качественный вид сварки, позволяющий сваривать практически любой металл (только меняется присадочный пруток) с очень качественным швом. Для защиты расплавленного металла от окисления кислородом воздуха применяют инертные газы — аргон, гелий, активные газы — азот, водород, углекислый газ и смеси газов : аргон с кислородом, аргон с азотом и аргон с углекислым газом, что способствует получению наплавленного металла (сварочного шва) с высокими механическими свойствами.

Защитный газ подводят (см. рисунок) к сварочной дуге 1 по мундштуку 2, в который вставлен электрод 3 из вольфрама. В процессе сварки в дугу для заполнения шва вводят присадочную проволоку 4 (пруток), но тонкий металл (даже фольгу) с отбортовкой, можно сваривать без присадочной проволоки. Аргоно-дуговая сварка является одним из передовых процессов в настоящее время и используется во всех, более или менее, продвинутых кастом ателье. Этим способом осуществляют сварку углеродистых и легированных сталей с получением очень качественного шва, а так же магниевых и алюминиевых сплавов, меди и её сплавов, нержавеющей стали и для сварки таких редких металлов как титан, цирконий, ниобий и др.

Применяют ,так же, сварку вольфрамовым электродом с комбинированной газовой защитой — внутренний слой, защищающий электрод и дугу из аргона, а наружный слой, защищающий ванну — из углекислого газа. Это снижает на 75% расход аргона, заменяемого более дешёвым углекислым газом и в целом удешевляет сварку.

Из инертных газов наиболее широко применяют аргон и ,как я уже говорил, аргонно-дуговая сварка позволяет получать сварные соединения высокого качества и для многих металлов и сплавов. Аргон в газообразном состоянии транспортируют и хранят в стандартных баллонах (по ГОСТ 949-73) под давлением 150±5 кгс/см² или 200±10 кгс/см² (при 20°С). Бывает жидкий аргон, хранящийся в сосудах Дьюара, но он не распространён. Газообразный аргон немного тяжелее воздуха, поэтому , его струя надёжно и длительно удерживается в зоне сварки и хорошо защищает сварочную ванну. Газообразный и жидкий аргон бывает трёх сортов : высший, первый и второй . Соответственно, в них содержится аргона 99,988; 99,98 и 99,95%. Баллоны для аргона окрашивают в серый цвет с зелёной полосой и зелёной надписью — «Аргон чистый».

На аргоновый баллон монтируют редуктор понижения давления. Их сейчас множество в продаже и описывать их нет смысла, скажу только одно, что следует покупать фирменное изделие. Пусть будет дороже, зато на долгие годы работы. Ещё при Союзе (я считаю, что тогда много чего было качественным) выпускали довольно качественный редуктор ДЗД — 1 -59М, который комплектовался редуктором расхода газа с набором сменных дюз, которые позволяли установить расход газа от 3,2 до 59 л/мин.

Так вот, кому посчастливится найти такой редуктор, при его установке на баллон ротаметр не требуется, так как для аргонно-дуговой сварки применяют ротаметры (расходомер воздуха). Точно установить расход защитного газа за единицу времени очень важно для получения качественного шва. Ротаметр состоит из стеклянной трубки с делениями и поплавка, который перемещается в ней. По подъёму поплавка определяется расход газа. На концах трубки находятся штуцеры для входа и выхода газа, а так же регулировочный краник для уменьшения или увеличения количества газа. Технические характеристики ротаметров приведены в таблице 77.

Сварочные аппараты для сварки в среде аргона. В современном мире очень бурно развивается электроника и не только. Сейчас имеется огромный выбор сварочных аппаратов с множеством настроек и функций. И как известно, хорошее качество стоит денег. От этого и надо исходить при покупке сварочного аппарата. Определяющим моментом при покупке, так же, является металл, который вы собираетесь варить в основном, и какую максимальную толщину металла вы собираетесь проваривать, без потери качества провара металла и качества шва. Так как максимальный ампераж сварочного аппарата напрямую зависит от толщины свариваемого металла, желательно, ампераж должен быть ещё и с небольшим запасом по силе тока (это предотвратит перегрев аппарата).

Ниже я приведу таблицу (из двух частей), на которой видна зависимость силы тока и напряжения, от толщины свариваемого металла. Так же, на ней показана подготовка кромок металла перед сваркой и необходимые сварочные зазоры для получения шва нормального качества. И обратите внимание, что толстый металл (от 8 мм до 40 и более) нужно проваривать в несколько проходов, несмотря на большую мощность( силу тока в Амперах) сварочного аппарата. В несколько проходов я сваривал скобу английского колеса (см. здесь), которая имела толщину 20 мм.

Еще одним главным критерием при выборе сварочного аппарата является его универсальность. И я советую приобретать универсальный аппарат, а именно, в маркировке должны быть буквы TIG AC/DC, это значит, что данный сварочный аппарат имеет переключаемые функции переменного и постоянного тока. Ведь, при сварке стали, нетолстой меди, титана, нужен постоянный сварочный ток, а для качественной сварки алюминия, магния и меди большой толщины, где требуется удаление окислов с свариваемой поверхности, нужен переменный сварочный ток. И значит, приобретая сварочный аппарат этой маркировки — TIG AC/DC и с функциями обоих токов, у вас появляется возможность варить почти все металлы.

Маркировка TIG DC ставится на аппаратах аргонно-дуговой сварки с возможностью работы только на постоянном токе и значит, вы сможете варить только сталь, титан и тонколистовую медь, а алюминий и его сплавы вам будет недоступен. Поэтому, учтите это при покупке, несмотря на то, что эти аппараты дешевле аппаратов TIG AC/DC. Но я считаю, что следует переплатить, но зато приобрести универсальный аппарат.

Ещё один нюанс следует учесть при покупке — это приобретать традиционный аппарат с надёжным трансформатором или купить более современный инверторный аппарат. Я считаю, что желательно приобрести инвертор, так как он имеет более плавные регулировки тока, меньшую массу и габариты, но не это главное. Основной главный, на мой взгляд, принцип инверторных аппаратов AC/DC, является использование двойного инвертора и создание полуволн прямоугольной формы, которая делает сварочную дугу более стабильной, увеличивает тепловложение и очищающий эффект, что особенно важно для алюминия, с его свойством быстро окисляться на воздухе, буквально сразу после зачистки.

Ещё одно важное свойство современных инверторных аппаратов AC/DC Pulse — это наличие функции импульсного режима и на постоянном, и на переменном токе. По сравнению с обычным режимом, импульсный режим уменьшает тепловложение, улучшает стабилизацию дуги, особенно на малых токах, и кроме того, оказывает положительное металлургическое воздействие на сварочный шов, позволяя получить мелкозернистую структуру шва (более прочную).

При покупке не забудьте учесть, что многие более мощные сварочные аппараты, расчитаны на напряжение 380 вольт, что не применимо в большинстве частных гаражных мастерских. Поэтому, ищите аппарат на 220 вольт, что в принципе несложно, при мощности не более 200 ампер. В интернете множество аппаратов различных фирм, поэтому описывать отдельно каждый мне нет смысла, к тому же, ко многим аппаратам прилагается инструкция с таблицей тактико-технических характеристик.

Посоветую только приобретать сварочный аппарат (особенно инверторный) европейских или американских фирм, но не азиатских. Аппарат из Европы может стоить, чуть ли, не в два раза дороже китайского, но зато, он прослужит вам долгие годы без поломок. Сейчас неплохие сварочные аппараты начали делать в России. Подробнее узнать о их качестве можно на форумах по данной тематике в интернете. Ведь, когда много людей хвалят какое-то изделие, согласитесь, это лучше, чем похвала одного человека.

Дуговая полуавтоматическая сварка плавящимся электродом (проволокой) в защитных газах. Этот вид сварки очень распространён из-за своей производительности и дешевизны, так как сварочная проволока и углекислый газ довольно дёшевы. Сварка производится дугой между изделием и электродной проволокой, которая подаётся в зону сварки подающим механизмом по специальному шлангу с Боудёновской стальной или тефлоновой (для нержавеющей проволоки) оболочкой.

Этот способ характерен большой производительностью и хорошим качеством шва, но в большинстве кастом-мастерских его используют для прихватки деталей, а последующую проварку ведут аргонно-дуговой сваркой. При умелом использовании и с большим опытом, этим видом сварки можно варить стальные детали со швами не хуже, чем при аргонно-дуговом способе, но главный недостаток этого вида сварки — это довольно большое разбрызгивание капель металла, и невозможность качественной сварки алюминия и его сплавов (и хотя им можно варить алюминий, но аргонно-дуговой аппарат несомненно варит лучше). Но я считаю, что полуавтомат необходим в любой мастерской, так же, как и более дорогой аргонно-дуговой сварочный аппарат.

сварочный полуавтомат с рабочим и сглаживающим трансформатором.

Для сварки применяют активный углекислый газ (СО2) — двуокись углерода- наиболее распространённый и дешёвый защитный газ при сварке плавящимся электродом. Окисление металла шва, выделяющимся при сварке из углекислого газа свободным кислородом, нейтрализуется содержащимся в электродной проволоке раскислителями.

Основные свойства углекислого газа: газ бесцветен и не ядовит, плотность при атмосферном давлении и 20°С равна 1,98 кг/на м³. Температура сжижения газа при атмосферном давлении минус 78,5°С. Выход газа из 1 кг жидкой углекислоты 505 л.(при 0°С). По ГОСТу 8050-76 выпускается углекислый газ трёх марок: сварочный, пищевой и технический с содержанием двуокиси углерода не менее 99,5; 98,8; и 98,5% соответственно.

Содержание водяных паров в сварочном углекислом газе при температуре +20°С, и давлении 760 мм ртутного столба, не должно быть более 0,184 г/м³. Для сварки может использоваться и пищевой углекислый газ, но обязательно с предварительной осушкой. В стандартный 40-литровый баллон вмещается 25 кг жидкой углекислоты, которая занимает не полный объём баллона. Давление газообразной углекислоты в баллоне, примерно 60 — 70 кг/см². Баллон окрашивают в чёрный цвет и имеют жёлтую надпись СО2 сварочный (или углекислота).

Сварочный полуавтомат. Слово полуавтомат означает, что проволока подаётся с помощью подающего механизма (см. фото) и сварочный зазор регулируется автоматически, а продольно перемещать проволоку необходимо вручную. При покупке, с полуавтоматами так же как и с другими типами сварочных аппаратов — чем лучше качество, тем дороже. Опять же, не советую брать азиата, желательно приобрести аппарат Европейский или Российский.

Постарайтесь найти аппарат с двумя трансформаторами (мне изготовили такой на заказ, см. фото). Один трансформатор рабочий (квадратный), а другой сглаживающий ( мощный круглый тероид), который позволяет выпрямить ток (помимо диодного моста) и полностью сгладить синусоиду выпрямленного тока. Это позволяет сделать шов менее пористым и более прочным и качественным. Этим аппаратом я свариваю металл от фольги и миллиметрового листа (например, баки см. здесь) до 25 мм плиты. Если необходимо сварить такой толстый металл, то я варю его в несколько проходов, предварительно нагрев металл газовым резаком.

Так же, в продаже есть более лёгкие инверторные сварочные аппараты и у них тоже есть функция полного сглаживания тока, но они дороже трансформаторных аппаратов. Редуктор для углекислотного баллона можно использовать углекислотный и кислородный, но я ещё установил и ротаметр (расходомер), можно варить и без него, но он позволяет более точно настроить количество газа для сварки очень тонкого металла.

При сварке пищевой углекислотой советую установить перед редуктором специальный осушитель, а если его нет, то советую использовать только сварочную углекислоту, особенно при сварке тонколистового металла.

Подробнее о выборе сварочного полуавтомата я написал вот в этой статье. Напоследок советую посмотреть полезный видеоролик чуть ниже, в котором я показываю и рассказываю, как изготовить простое, но очень полезное приспособление для сварки листового металла, которое позволит даже новичкам идеально сварить два стальных листа (или вварить какой то фрагмент) которые будут выставлены идеально ровно, относительно друг друга и с одинаковым зазором, по всей длине кромок. И в итоге, после сварки и шлифовки сварных швов, можно будет обойтись без шпаклёвки, или с минимальным её количеством.А эту статью заканчиваю и надеюсь, что она будет полезна сварщикам новичкам и поможет определиться с выбором способа сварки и с выбором соответствующего сварочного аппарата, успехов всем.

suvorov-castom.ru

Как правильно варить электродом — нержавейку, тонкий металл

Апрель 4, 2017

В повседневной жизни сварка встречается на каждом шагу, на любом предприятии, стройки и даже в быту, без сварки, не обойтись. В хозяйстве и в производстве требуются услуги профессионального сварщика. К сожалению, работа профессионального сварщика требует больших денег, поэтому имеет смысл освоить сварку самому. Освоить сварку не так сложно, как кажется на первый взгляд. Ниже, будет подробно описано, как правильно научится варить сваркой, а также электродами разной толщины, и с разной обмазкой.

Краткая теория

Прежде чем приступать к сварочным работам, следует узнать – что такое сварка. Сварка – это наиболее распространенный, и один из самых качественных способов соединения металлических конструкций. Сварочный аппарат генерирует постоянный или переменный ток, который передается на электрод. У аппарата есть два кабеля – один с держателем для электрода, а другой с зажимом для «земли».

Сварочный электрод – металлический стержень в обмазке. Обмазка электрода поддерживает горение сварочной дуги. Также обмазка, при горении выделяет защитный газ, который предотвращает попадание кислорода в сварочную ванну. Так металл не будет окисляться. Существуют десятки видов электродов, которые отличаются по толщине и типу обмазки.

Посредством сварочной дуги, образованной между электродом и металлической заготовкой, образуется расплавленный металл – сварочная ванна. Сварочная ванна – расправленный металл, после остывания образующий шов, покрытый тонкой коркой шлака. Сварочной ванной можно управлять электродом, в зависимости от того куда вы направите электрод, туда и направится ванна.

Средства защиты

Сварка – прежде всего, опасный вид работ. Чтобы при проведении сварочных работ обойтись без травматизма, следует применить средства защиты. При горении дуги происходит обильное выделение ультрафиолетовых лучей, и газа. Также не следует забывать, что при сварке ванна может брызгать раскаленными каплями металла. От всего этого следует защитить волосы, глаза, лицо и открытые участки тела.

Прежде всего, могут пострадать глаза сварщика. Ожог сетчатки глаза (зайчик), имеет серьезные последствия. Вначале человек, получивший ожог, чувствует большую резь в глазах, постоянное жжение и слезоточивость. При частых ожогах, зрение может ухудшиться. Для защиты своего зрения, следует использовать сварочную маску.

Кроме ожога сетчатки, ультрафиолет может обжечь и кожу лица. Симптомы такие же, как и после солнечного ожога, покраснение и раздражение кожных покровов. Существует опасность получить ожог брызгами раскаленного металла, а также горячим осколком шлака при его отбивании.

От перечисленных выше ожогов, спасет сварочная маска или щиток. Щиток от маски отличается тем, что к щитку вместо крепления на голову, прикреплена рукоятка, которую приходится постоянно держать. Обычно такие щитки идут в комплекте со сварочными аппаратами. Подобные щитки крайне неудобные! У сварщика постоянно занята вспомогательная рука, на которую можно опереться в неудобном положении. Главное, что должно быть в сварочной маске – светофильтр. Светофильтр имеет обозначения. В основном для сварки понадобятся три типа светофильтра:

Главное, что должно быть в сварочной маске – светофильтр. Светофильтр имеет обозначения. В основном для сварки понадобятся три типа светофильтра:

- B1, B2

- Г1 – Г4

- С1 – С13

Чем выше цифра стекла, тем оно темнее. Каждой букве светофильтра, свое назначение. Например, B1 и В2 стёкла предназначены для сварки при ярком солнечном свете. Г1 – Г4 предназначены для газосварки. С1 – С13 – для дуговой сварки. У каждого человека своя светочувствительность. Поэтому, выбирая светофильтр важно помнить, что он должен быть достаточно темным, чтобы не болели глаза, но в то же время видеть, что происходит в сварочной ванне.

Светофильтры довольно хрупкие, поэтому важно их защитить прозрачным стеклом, которое защитит от брызг металла. Важно помнить, что при отбивании шлака, горячие осколки могут поранить глаз. Для защиты рекомендуется покупать маску с подъемным световым фильтром. С данной маской вы можете проводить завистные работы. Если нет такой маски, воспользуйтесь защитными очками.

Следует прикрыть голову шапкой или кепкой, чтобы не спалить волосы. Как говорилось ранее, следует защитить кожу от ожогов. Одежду следует выбирать из плотной брезентовой ткани. Для избегания травматизма не должно быть открытых участков кожи. Ботинки должны быть из негорючего материала. На руках должны быть сварочные перчатки или рукавицы.

Сварка тонких металлов

Основная проблема сварки тонких металлов – прожог. Тонкий металл не выдерживает тепловой нагрузки и прожигается насквозь, при этом красиво заплатить дырку практически невозможно. Мало кто из «домашних» сварщиков знает, как именно варить тонкий металл, и какими электродами. В итоге портят хорошие заготовки.Итак, какими электродами лучше варить тонкие металлы? Основная задача сварочного электрода – разогревать металл посредством дуги. Чем больше диаметр, тем больше тепловая нагрузка. Следовательно, первым шагом снизить тепло, будет решение варить электродами малого диаметра.

Чтобы не прожечь металл, тонкого электрода недостаточно. Важно правильно настроить сварочный аппарат. Лучше всего, для сварки тонких металлов, подходят малые токи. При возможности поменяйте клеммы. Так как при стандартной схеме (+ держатель, — земля) нагревается металл, то при замене будет нагреваться электрод. При этом у вас должна быть специальная обмазка электрода.

Лучший метод для свариваемого шва на тонких металлах – прерывистая дуга. Обычно такой техникой пользуются для наплавки металла, так как он не успевает полностью расплавляться и растекаться в разные стороны. Способ прерывистой дуги также дает металлу немного остыть, тем самым, исключая вариант прожога.

Лучше всего вести электрод и сварочную ванну, повторяя форму дуги. Чтобы сваривать тонкий металл прерывистой дугой потребуется сноровка.

Перед сваркой ответственных конструкций, лучше потренироваться на черновом металле.

При условии, соблюдении вышеприведенных советов, получится равномерный хорошо проваренный шов.Сварка нержавейки

В основном нержавеющая сталь встречается в тонком металле, и это первая проблема. Вторая проблема, какими электродами варить нержавейку. И третья, какой сварочный аппарат для этого предназначен.Итак, с толстыми металлами (свыше 5мм), проблем почти не возникает. Для сварки требуется обычный инвертор, и электрод с флюсующей обмазкой. Качество сварного шва, будет зависеть только от того, насколько плавно и под каким углом вы будете вести электрод.

Намного сложнее обстоит дело с тонкостенной нержавейкой. Итак, как правильно варить сваркой, электродами, предназначенными для нержавейки. Перед сваркой, важно убедиться, что инвертор соответствует данному типу металла. Это можно проверить в паспорте или в магазине у консультанта.

Нержавеющие металлы содержат большое количество хрома, и поэтому во время сварки образуют трещины. Поэтому производить соединение двух заготовок лучше под защитным газом Аргон. Аргоновая сварка предотвратить растрескивание шва, и устранит шлаковые поры в шве.

Неважно, какой метал: если он имеет тонкие стенки, значит нужно действовать аккуратно. Так же как и с обычным металлом, следует варить прерывистой дугой. Саму дугу можно зажигать сбоку и двигаться к месту соединения. Также можно попробовать поменять полярность.

Вывод

При соблюдении всех правил, после небольшой тренировки, сваренные конструкции будут иметь прочный и красивый шов. Главный залог качественной сварки – хорошие электроды. Но важно помнить одно – никакая сварочная конструкция не стоит здоровья, соблюдайте технику безопасности для избегания травматизма.

electrod.biz