Металлографические исследования. Металлографические исследования сварных соединений гост

Металлографические исследования | Контроль качества сварных швов и соединений

Металлографическому исследованию подвергаются стыковые, тавровые и угловые соединения для выявления возможных внутренних дефектов (трещин, непроваров, шлаковых и металлических включений и др.), а также для установления глубины проплавления и структуры металла шва.

Контроль производится путем исследования поверхности шлифа, вырезанного поперек сварного шва. Контролируемая поверхность должна включать в себя сечение шва с зоной термического влияния и прилегающей к ней участком основного металла.

Вырезка заготовок для шлифов производится режущим (фрезеровка, строгание) или абразивным инструментом. Допускается газовая или плазменная резка, если при этом будут исключены структурные изменения металла в исследуемом сечении.

К металлографическим относятся макроструктурные и микроструктурные исследования.

Макроисследование проводится визуально или при увеличении до 30 раз. Макроструктурный анализ выявляет форму и размеры шва, площадь и форму провара основного металла, направленность, рост и размеры кристаллитов, размеры и форму околошовной зоны, наличие в соединении непроваров, трещин, пор, шлаковых включений, химической неоднородности и т. п.

Данные макроструктурного анализа совместно с измерениями твердости дают довольно точное представление о качестве сварного соединения и об изменениях, которые нужно ввести в технологию сварки для улучшения качества швов.

Перед травлением поверхность темплетов шлифуется на плоскошлифовальных станках или вручную. Окончательная обработка макрошлифа осуществляется шлифовальной шкуркой марки К-3 зернистостью 240—280. Для травления шлифов применяют различные реактивы в зависимости от материала сварного соединения и предполагаемых особенностей макроструктуры.

Для выявления структуры сварных швов на углеродистых и легированных сталях применяют реактив из хлористого железа (20 г на 100 г воды) или раствор соляной кислоты (10 мл на 100 мл воды). Травят образцы в растворе, подогретом до 60 °С. После травления шлиф осветляется в 10 %-ном водном растворе азотной кислоты.

Универсальным раствором для выявления структуры сварных швов практически на всех сталях является раствор хлористого железа (200 г) и азотной кислоты (300 мл) в 100 мл воды. Образец травят протиранием ватным тампоном, смоченным в растворе.

Микроструктурный анализ позволяет изучить строение металлов и сплавов с- помощью микроскопа. Он определяет: структуру наплавленного металла, основного металла и зоны термического влияния, примерное содержание углерода в наплавленном металле, перегрев и пережог, выгорание отдельных элементов, микротрещины, микропоры, шлаковые включения и т. п.

Размер поверхности микрошлифа обычно не превышает 20x20 мм. Поверхность микрошлифа обрабатывается более тщательно, чем макрошлифа, и заканчивается полировкой на сукне алмазными пастами или растворами окиси хрома или окиси алюминия.

Для травления сталей применяют 4 %-ный раствор азотной кислоты в этиловом спирте — травят до 1 мин, 4 %-ный раствор пикриновой кислоты в этиловом спирте — травят от 20 с до 15 мин. После травления микрошлифы обследуют под микроскопом при увеличении от 150 до 1000 раз и более.

| Наименование документа: | РД 24.200.04-90 |

| Тип документа: | РД(Руководящий документ) |

| Статус документа: | Действует |

| Название: | Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений химнефтеаппаратуры |

| Область применения: | Руководящий документ устанавливает методику металлографического исследования (контроля) основного металла и сварных соединений, выполненных сваркой плавлением из низкоуглеродистых, низколегированных, среднелегированных, высоколегированных и двухслойных сталей, а также цветных металлов (меди, алюминия, серебра, титана) при изготовлении сосудов и аппаратов, предназначенных для работы в нефтеперерабатывающей, нефтехимической и газовой отраслях промышленности |

| Краткое содержание: | 1. Общие положения 2. Отбор образцов 3. Макроструктурный анализ 4. Микроструктурный анализ 5. Оценка качества сварных соединений по результатам металлографического контроля 6. Требования по технике безопасности при выполнении металлографического контроля Приложения |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.12.2013 |

| Дата введение: | 01.07.1991 |

| Доступно сейчас для просмотра: | 100% текста. Полная версия документа. |

| Организации: | Разработан: ВНИИПТхимнефтеаппаратура Утвержден: Гидрорыбпроект Минрыбхоза СССР 21.11.1990 Утвержден: Минтяжмаш СССР 21.11.1990 Утвержден: Свод законов СССР 21.11.1990 |

snipov.net

Металлографические исследования

Металлография. Металлографическое исследование

Металлография — метод исследования и контроля металлических материалов.

Металлография изучает закономерности образования структуры, исследуя макроструктуру и микроструктуру металла (путём наблюдения невооруженным глазом либо с помощью светового и электронного микроскопов), а также изменения механических, электрических, магнитных, тепловых и др. физических свойств металла в зависимости от изменения его структуры.

Задача металлографии

Задачей металлографического исследования является установление взаимосвязи между качественными и количественными характеристиками структуры, и физическими, механическими, химическими, технологическими и эксплуатационными свойствами металлических материалов.

Задачей металлографического исследования является установление взаимосвязи между качественными и количественными характеристиками структуры, и физическими, механическими, химическими, технологическими и эксплуатационными свойствами металлических материалов.

С помощью металлографического исследования отслеживают изменения состояния структуры металла, которые приводят к снижению прочности материала, и соответственно - к снижению прочности всей конструкции, ее остаточного ресурса.

Разрушающая и неразрушающая металлография

Разрушающая металлография или металлография с вырезом образца - классический вид металографии, при котором из объекта контроля удаляется образец. Из образца затем приготовляется препарат и исследуется на стационарном микроскопе в лаборатории. При этом целостность объекта, из которого изъяли образец, нарушается.

Неразрушающая металлография делится на два вида - металлография методом реплик и металлография непосредственно на объекте. В первом случае с зашлифованной поверхности металла делается "слепок" - реплика, во втором случае шлиф непосредственно наблюдается с помощью портативного металлографического микроскопа. При металлографии непосредственно на объекте изображение структуры также получают непосредственно на объекте, и сразу проверяют качество изображения.

Этапы металлографического исследования и их особенности

Говоря о металлографических исследованиях металлов, в каждом отдельном случае требуется индивидуальный подход. Тем не менее, можно выделить несколько основных этапов, которые непременно присутствуют во время проведения подобных исследований:

- Подготовка микрошлифов – специальных образцов, которые тщательно шлифуются, полируются и промываются до получения плоской поверхности, пригодной для детального осмотра.

- Изучение микроструктуры образца в нетравленом виде, непосредственно после полировки и промывки. Во время осмотра под микроскопом можно заметить отдельные темные участки и вкрапления, которые могут представлять собой мелкие поры, неметаллические включения, структурные составляющие.

- Макро- и микроанализ во время металлографических исследований металла позволяет своевременно выявить его дефекты, понижающие эксплуатационные свойства и надежность изделий в работе.

Во время работы лаборанты используют самое разное оборудование, в том числе и микроскопы, добиваясь увеличения до нескольких тысяч раз. Так можно определить размеры и форму кристаллических зерен, а также обнаружить изменения во внутреннем строении металлического сплава под влиянием высоких температур или механического воздействия, микротрещины и другие дефекты.

Где применяется металлография

В нефтегазовой промышленности

Исследование эксплуатационной надежности промысловых труб (ГОСТ Р 53580-2009 “Трубы стальные для промысловых трубопроводов”) – металлографический контроль продольного сварного шва сварных труб

В химической промышленности

Металлографическое исследование (контроль) основного металла и сварных соединений, выполненных сваркой плавлением из низкоуглеродистых, низколегированных, среднелегированных, высоколегированных и двухслойных сталей, а также цветных металлов (меди, алюминия, серебра, титана) при изготовлении сосудов и аппаратов, предназначенных для работы в нефтеперерабатывающей, нефтехимической, химической и газовой отраслях промышленности. (РД 24.200.04-90)

В зоне термического влияния и в основном металле сварного соединения при необходимости проверяют:

- загрязненность неметаллическими включениями по ГОСТ 1778;

- микроструктуру по ГОСТ 5640; ГОСТ 8233;

- величину зерна по ГОСТ 5639;

- содержание альфа-фазы (в высоколегированных сталях) по ГОСТ 11878;

- склонность к межкристаллитной коррозии по ГОСТ 6032.

Также металлография входит в перечень исследований для определения остаточного ресурса технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств (Методика МООР-98)

В энергетике

Оценка качества и исследование причин повреждений сварных соединений паропроводов тепловых электростанций (МУ 34-70-161-87).Оценка балла зерна гибов паропроводов по ГОСТ 5639.

etalon-rk.ru

Разрушающие методы контроля сварных соединений

Разрушающие методы контроля сварных соединенийКатегория:

Сварка металлов

Разрушающие методы контроля сварных соединенийК способам контроля сварных соединений с их разрушением относятся: – механические испытания; металлографические исследования; – специальные испытания с целью получения характеристик сварных соединений.

Эти испытания проводят на сварных образцах, вырезаемых из самого изделия или из специально сваренных контрольных соединений, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке. Целью этих испытаний являются:

оценка прочности и надежности сварных соединений и конструкций;

оценка качества основного и сварочного материалов; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню.

Основными испытаниями являются механические испытания по ГОСТ 6996—66, который предусматривает следующие виды испытаний сварных соединений и металла шва:

испытание сварного соединения в целом и металла различных участков сварного соединения (наплавленного металла, зоны термического влияния, основного металла) на статическое (кратковременное) растяжение, статический изгиб, ударный изгиб (на надрезанных образцах), на стойкость против механического старения;

измерение твердости металла различных участков сварного соединения и наплавленного металла.

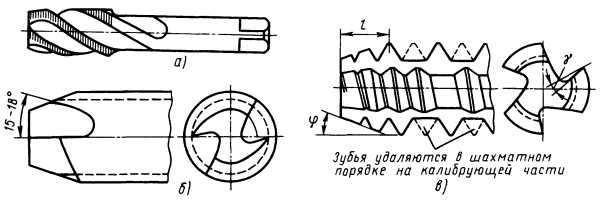

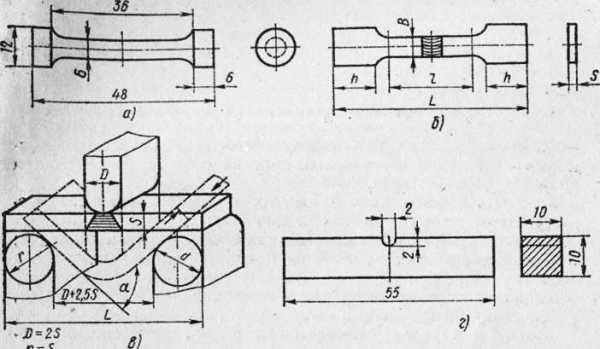

Контрольные образцы для механических испытаний выполняют определенных размеров (рис. 1).

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также ударный разрыв, определяют ударную вязкость сварного соединения.

По Результатам определения твердости судят о структурных изменениях И степени подкалки металла при охлаждении после сварки.

Металлографические исследования сварных соединений. Основной задачей металлографического анализа является установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы исследования металлов.

Рис. 1. Образцы для определения механических свойств: а, б — на растяжение наплавленного металла (а) и сварного соединения (б), в — на изгиб, г — на ударную вязкость

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или лупой (увеличение до 20 раз). Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе (микроанализ) исследуется структура металла при увеличении в 50—2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие окислов по границам зерен, засоренность металла неметаллическими включениями (оксидами, сульфидами), величину зерен металла, изменение состава металла при сварке, микроскопические трещины, поры и некоторые другие дефекты структуры.

Методика изготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями.

Металлографическое исследование сварных соединений дополняется измерением твердости и при необходимости химическим анализом.

Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварной конструкции: – определение коррозионной стойкости для конструкций, работающих в коррозионных средах; – усталостной прочности при циклических нагрузках; ползучести при эксплуатации в условиях воздействия повышенных температур и др.

Читать далее:

Техника безопасности при сварке

Статьи по теме:

pereosnastka.ru

Металлографические исследования сварных соединений - Справочник химика 21

Металлографические испытания. По результатам металлографического исследования сварные соединения бракуют в тех случаях, когда имеются следующие дефекты [c.490]Предусмотренный ОСТ 26-291—94 объем механических испытаний и металлографического исследования сварных соединений может быть изменен по согласованию с местными органами Госгортехнадзора в случае серийного изготовления предприятием однотипных аппаратов при неизменном технологическом процессе, специализации сварщиков на определенных видах работ и высоком качестве сварных соединений, подтвержденном результатами контроля за период не менее 6 месяцев. [c.424]

Металлографическое исследование сварных соединений элементов, изготовленных из легированной стали, воспринимающей закалку на воздухе или склонной к образованию межкристаллитных трещин, обязательно независимо от параметров, при которых эти соединения работают. [c.248]Для металлографического исследования сварных соединений шипов или ребер с трубами из стали перлитного класса сваривают пробные образцы, идентичные контролируемому изделию на длине не менее 300 мм, в количестве [c.249]

Металлографические исследования сварных соединений шипов или ребер с трубами из стали аустенитного или мартенсито-ферритного класса проводят на пробных образцах, число которых должно быть не менее одного на каждые 100 м длины труб по подпункту а и не менее одного на каждые 500 м длины труб по подпункту б . [c.249]

Металлографическое исследование сварных соединений шипов и ребер с трубами производят на поперечном разрезе пробного образца. При этом ошипованные пробные образцы разрезают таким образом, чтобы контролируемые сечения совпадали с осями тех шипов, качество приварки которых вызывает сомнение при внешнем осмотре. [c.249]

По результатам металлографического исследования сварные соединения бракуют в тех случаях, когда имеются [c.250]

При проведении металлографических исследований сварных соединений элементов трубопроводов, эксплуатирующихся в средах азотной кислоты, установлено, что в процессе развития ножевой коррозии разрушается не только основной металл, но и металл по линиям сплавления присадочного металла с основным металлом и линиям сплавления между валиками наплавленного металла. Очевидно это связано с отклонениями от технологического процесса сварки (многократные нагревы и охлаждения металла в районе сварных швов при газовой резке, сварке и подварке). Длительность воздействия на металл опасных температур (1350 и 450 750 С) оказывает двойное действие, вызывает обеднение границ зерен хромом и распад а-фазы с образованием а-фазы. [c.479]

При металлографических исследованиях сварных соединений труб газовых и жидкостных коммуникаций, изготовленных из [c.175]

Механические испытания делают на растяжение (до разрыва), изгиб или сплющивание и ударную вязкость. Испытания на растяжение и ударную вязкость и металлографические исследования сварных соединений трубопроводов перлитного класса не являются обязательными, если все стыки проверяются ультразвуком или просвечиванием. Также не обязательна проверка на ударную вязкость сварных стыков трубопроводов 2,3 и 4-й категорий и стыков на трубопроводах с толщиной стенки труб менее 12 мм. [c.227]

Проверка механических свойств и металлографическое исследование сварных соединений трубопроводов и их элементов производится на образцах, изготавливаемых нз контрольных сварных соединений или производственных сварных соединений, вырезаемых из трубопровода. [c.135]

В случае если проверка механических свойств и металлографическое исследование сварных соединений, перечисленных в настоящей статье, осуществляется путем вырезки и испытания отдельных образцов согласно ст. 4-4-27, то предусмотренное общее количество свариваемых контрольных стыков может быть уменьшено в два раза (за исключением стыков, свариваемых для металлографического исследования по п. б>). [c.137]

В случае если проверка механических свойств и металлографическое исследование сварных соединений, перечисленных в настоящей статье, осуществляются путем вырезки и испытания отдельных образцов согласно ст. 4-4-27, то предусмотренное общее количество свариваемых контрольных стыков может быть уменьшено в два раза, но не менее чем до одного стыка (п. а ) и не менее чем до двух стыков (п. б ). Заключительное положение настоящей статьи не распространяется на контрольные стыки труб, размеры которых не позволяют осуществить вырезку всех предусмотренных ст. 4-4-27 образцов из каждого стыка. В этом случае контрольные стыки свариваются в предусмотренном настоящей статьей объеме, но не менее двух стыков (п. а ) и не менее четырех стыков (п. б ), и образцы в требуемом количестве вырезаются из каждой пары стыков. [c.137]

Образцы (щлифы) для металлографического исследования сварных соединений должны вырезаться поперек шва и заготовляться в соответствии с требованиями ГОСТ 3242—54 [c.140]

Предусмотренный настоящими Правилами объем механических испытаний н металлографического исследования сварных соединений (количество выполняемых контрольных соединений, обязательность отдельных видов испытаний, количество образцов и т. п.) может быть уменьшен по согласованию с. местными органами госгортехнадзора в случае массового изготовления (монтажа) предприятием (организацией) однотипных изделий при неизменном технологическом процессе, специализации сварщиков на определенных видах работ и высоком качестве сварных соединений, подтвержденном результатами контроля за период не менее шести месяцев. [c.141]

Необходимость, объем и порядок механических испытаний и металлографического исследования сварных соединений литых элементов, труб с литыми деталями, элементов из стали различных классов, а также других единичных свар- [c.141]

При металлографическом исследовании сварного соединения изучается структура металла шва и околошовной зоны методами макро- и микроанализа. При макроанализе дефекты выявляются при небольшом увеличении (до 10 раз) с помощью лупы, а при микроанализе — при помощи светового или электронного микроскопа с увеличением от 100 до 2000 и более раз. [c.972]

Если металлографическим исследованием контрольных сварных соединений, проверенных ультразвуком или просвечиванием, будут обнаружены не выявляемые этими методами дефекты, а также в случае обнаружения любых недопустимых внутренних дефектов в контрольных сварных соединениях, не проверенных ультразвуком или просвечиванием, должно быть выполнено металлографическое исследование сварных соединений, вырезаемых из изделия в удвоенном числе (по сравнению с контрольными соединениями). Вырезке подлежат производственные соединения, выполненные сварщиком, контрольное соединение которого оказалось де( ктным. Из каждого производственного соединения вырезают удвоенное число шлифов. [c.250]

В случае если при металлографическом исследовании в контрольнном сварном соединении, проверенном ультразвуком или просвечиванием по ст. 4-4-38, будут обнаружены недопустимые дефекты, не выявленные указанными методами неразрушающего контроля, а также в случае обнаружения любых недопустимых внутренних дефектов при металлографическом исследовании контрольных сварных соединений, не подвергаемых проверке ультразвуком и просвечиванием, должно быть выполнено металлографическое исследование сварных соединений, вырезаемых из изделия, в удвоенном (по сравнению с контрольными соединениями) количестве. При этом вырезке подлежат производственные сварные соединенния из числа контролируемых дефектным контрольным соединением и выполненных тем же сварщиком, а количество образцов (шлифов), вырезаемых из каждого соединения, удваивается. [c.141]

Упругую и пластическую деформацию в вершине концентратора измеряли с помощью микроскопа УИМ-21 на базе 0,5 мм по одному из вариантов метода накатанных сеток базы наносили алмазной пирамидкой на приборе ПМТ-З. По найденным значениям деформации определяли напряжения в вершине концентратора, пользуясь истинной диаграммой растяжения стали. Электродные потенциалы исследовали методом электрохимической топографии, применяя каломельные электроды сравнения и капилляры с диаметром выходного отверстия 0,1 мм, в установке,, обеспечивающей с помощью нагружающей гидросистемы заданную скорость нагружения образцов. Глубину коррозии определяли по результатам металлографических исследований сварных соединений натурных трубопроводов. Концентраторы (непровары) имели заданные глубину и ширину. Сварку производили непла-вящимся вольфрамовым электродом в аргоне. Из сварных соединений изготовляли стандартные плоские образцы с поперечным расположением сварного шва. [c.147]

chem21.info

Металлографические исследования сварных соединений

8.5.5. Металлографические исследования сварных соединений.8.5.5.1. Металлографические исследования сварных соединений определяющих прочность сосуда должны проводиться в соответствии с ОСТ 26-1379 и имеют целью выявление трещин, пор, раковин, непроваров, шлаковых включений, определение макро и микроструктуры и твердости всех зон сварного соединения.

8.5.5.2. Металлографические исследования проводятся на темплетах, вырезанных поперек шва каждого «контрольного сварного соединения».

Контролируемая поверхность должна включать сечение шва с зонами термического влияния и прилегающими к ним участками основного металла.

8.5.5.3. При макроисследовании определяются макродефекты, твердость всех зон сварного соединения, за исключением твердости переходного слоя в аустенитной наплавке.

При микроисследовании определяются микротрещины и микроструктуры всех зон сварного соединения.

8.5.5.4. Измерение твердости в поперечном сечении кольцевого шва, шва вварки (приварки) патрубка (штуцера), шва штампованной (вальцованной) детали производится в соответствии с Черт. 20, 21, 22, 23, 24, 25.

8.5.5.5. Качество сварного соединения при металлографических исследованиях должно соответствовать требованиям подраздела 5.11.

8.5.5.6. Если при металлографическом исследовании в контрольном сварном соединении, проверенном методом ультразвуковой дефектоскопии или радиографическим методом и признанном годным, будут обнаружены недопустимые внутренние дефекты, которые должны обнаруживаться этим методом неразрушащего контроля, все выполненные на сосуде сварные соединения, подлежат повторному контролю тем же методом в объёме 100%. При этом проверка качества всех производственных стыков должна осуществляться другим, более опытным и квалифицированным дефектоскопистом.

В случае получения удовлетворительных результатов повторного контроля более опытным и квалифицированным дефектоскопистом сварные швы считаются годными.

8.5.5.7. При неудовлетворительных результатах металлографических исследований допускаются повторные исследования на удвоенном числе шлифов, вырезанных из того же контрольного соединения.

В случае получения неудовлетворительных результатов при повторных металлографических исследованиях темплеты вырезаются из производственного шва сосуда с учетом п. 8.5.4.5 и подвергаются исследованиям в полном объеме. При отрицательных результатах исследований все производственные швы бракуются.

8.5.6. Измерение твердости сварных соединений

8.5.6.1. Контроль твердости сварных соединений должен производиться по наружной поверхности сосуда (сборочной единицы) после окончательной термической обработки сварных соединений.

Измерению твердости подвергаются основной металл, металл шва и зоны термического влияния в соответствии с Черт. 26.

В сварных соединениях типа «рулон+поковка» измерению твердости подвергается монолитный металл, металл шва и зона термического влияния только со стороны монолитного металла.

8.5.6.2. На кольцевых швах измерение твердости производится в трех местах на окружности через 120°.

На швах приварки (вварки) патрубков (штуцеров) измерение твердости производится в одном доступном месте.

Примечание. На патрубках, размеры и конструкция которых не позволяют выполнить данную операцию, контроль твердости сварного соединения не производится.

8.5.7. Исследование на межкристаллитную коррозию сварных соединений

Испытание на стойкость против межкристаллитной коррозии сварных соединений аустенитного класса и антикоррозионной наплавки должно производиться по требованию технического проекта в соответствии с ГОСТ 6032.

Испытания проводятся на образцах, вырезанных из контрольного сварного соединения, выполненного по аналогии с контролируемым сварным соединением.

Результаты испытаний оформляются протоколом и прилагаются к паспорту сосуда.

Схема измерения твердости в поперечном сечении кольцевого шва

K – толщина наплавки поковки; С – толщина наплавки рулонированной обечайки; S1 – толщина центральной обечайки. Замер твердости производится в середине слоя

Черт. 20

Схема измерения твердости в сварном соединении вварки штуцера на полную толщину стенки рулонированной обечайки

a – штуцер и центральная обечайка из углеродистой или низколегированной стали;

б – штуцер из хромомолибденовой стали, центральная обечайка из двухслойной стали;

в – штуцер из хромомолибденовой (углеродистой или низколегированной) стали, центральная обечайка из углеродистой или низколегированной стали;

Черт. 21

Схема измерения твердости в поперечном сечении шва вварки штуцера на неполную толщину стенки рулонированной обечайки без наплавки поверхности отверстия

а – штуцер и центральная обечайка из углеродистой или низколегированной стали

б – штуцер из хромомолибденовой стали, центральная обечайка из двухслойной стали

Черт. 22

Схема измерения твердости в поперечном сечении шва вварки штуцера на неполную толщину стенки рулонированной обечайки с наплавленной поверхностью отверстия

а – штуцер и центральная обечайка из углеродистой стали

б – штуцер из хромомолибденовой стали, центральная труба из двухслойной стали

Черт. 23

Схема измерения твердости в сечении шва приварки штуцера к монолитным элементам корпуса

h – толщина стенки штуцера

S – толщина стенки элемента сосуда

Черт. 24

Схема измерения твердости в поперечном сечении сварного соединения «поковка+поковка» «поковка+штамповка»

а – для автоматической и ручной сварки

б – для электрошлаковой сварки

S1 – исполнительная толщина заготовки под штамповку

Черт. 25

Схема измерения твердости сварных соединений с наружной поверхности корпуса сосуда, аппарата

К = 1,5…2 для автоматической сварки

К = 2…5 для электрошлаковой сварки

Черт. 26

8.5.8. Контроль на содержание ферритной фазы

8.5.8.1. Определение ферритной фазы в металле шва или в металле, наплавленном аустенитными электродами, следует производить при наличии требований в техническом проекте или технических условиях на сосуд (сборочную единицу) с указанием предельно-допустимого содержания ферритной фазы.

8.5.8.2. Определение содержания ферритной фазы в металле шва или наплавленном металле должно определяться объемным магнитным методом в соответствии с ГОСТ 9466.

Содержание феррита определяется ферритометрами, удовлетворяющими ГОСТ 26364. При содержании ферритной фазы более 20% допускается применение металлографического метода.

8.5.9. Стилоскопирование сварных соединений

8.5.9.1.Стилоскопирование сварных швов и наплавок производится для установления соответствиия примененных сварочных материалов маркам, указанным в чертежах, инструкциях по сварке или настоящем стандарте.

При стилоскопировании следует руководствоваться «Инструкцией по стилоскопированию основных и сварочных материалов и готовой продукции ВНИИПТхимнефтеаппаратуры», Волгоград, 1987 г.

8.5.9.2. Стилоскопированию необходимо подвергать металл шва соединений их хромомолибденовых сталей, выполненных с использованием легированных (хромомолибденовых) присадочных материалов, соединений из сталей аустенитного класса, а также антикоррозионные наплавки.

8.5.9.3. В процессе стилоскопирования следует определять в наплавленном металле наличие основных легирующих элементов (хрома, молибдена и др.), определяющих марку использованных сварочных материалов.

8.5.9.4. Стилоскопированию подвергается:

1) каждый сварной шов категорий А В Д (Черт. 27) - в одной точке;

2) сварные швы категории С (Черт. 27) - в доступных местах;

3) сварные швы категорий Е Т (Черт. 27) - по требованию технического проекта-в объеме не менее 10%;

4) наплавка-в одной точке;

5) места исправления сварного шва.

8.5.9.5. При получении неудовлетворительных результатов контроля должно производиться повторное стилоскопирование того же сварного соединения на удвоенном числе точек.

При неудовлетворительных результатах повторного контроля должен производиться спектральный или химический анализ сварного соединения, результаты которого считаются окончательными.

8.5.10. Контроль герметичности футеровки

Контроль герметичности футеровки корпуса должен производиться галоидным методом гелиевым или фреоновым течеискателем до и после гидравлического испытания.

Испытание проводится в соответствии с действующей нормативно-технической документацией предприятия-изготовителя.

Результаты испытаний оформляются протоколом и прилагаются к паспорту сосуда.

Необходимость контроля устанавливается техническим проектом.

8.6. Неразрушающие методы контроля

8.6.1. Общие требования

8.6.1.1. Методы контроля качества материалов, заготовок и сварных соединений сосудов и их элементов назначаются в соответствии с табл. 13.

8.6.1.2. Внешний осмотр, контроль сварных соединений цветным и магнитопорошковым методами-по ГОСТ 3242, ГОСТ 21105, ГОСТ 18442, ОСТ 26-01-84, ОСТ 26-5.

8.6.1.3. Внешний осмотр, цветной или магнитопорошковый методы контроля сварных соединений должны проводиться с внутренней и наружной поверхностей корпуса сосуда, вместе с прилегающими зонами, на расстоянии не менее 30мм от шва.

8.6.1.4. Контроль сварных швов корпуса с внутренней поверхности следует проводить:

магнитопорошковым методом - при внутреннем дааметре сосуда более 600 мл;

цветным методом-при внутреннем диаметре сосуда более 800мм. Швы сосуда диаметром менее указанных следует контролировать визуально, с применением лупы не менее чем десятикратного увеличения по ГОСТ 25706.

8.6.1.5. Поверхности сварных соединений из углеродистых низколегированных и легированных сталей должны контролироваться магнитопорошковым методом. Допускается, в случае невозможности или неэффективности магнитопорошкового метода, эти сварные соединения контролировать цветным методом.

8.6.1.6. Цветным методом должны контролироваться поверхности сварных соединений из немагнитных сталей.

8.6.1.7. Ультразвуковой или радиографический методы контроля выбираются исходя из необходимости обеспечения более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также эффективности данного метода контроля для конкретного вида сварного соединения с учетом его конструктивных особенностей.

8.6.1.8. Радиографический контроль сварных соединений должен производиться по ГОСТ 7512, ГОСТ 23055, ОСТ 26-11-03.

8.6.1.9. Контроль сварных соединений ультазвуковым методом следует производить в соответствии с требованиями ГОСТ 14782, ОСТ 26-2044 и ОСТ 26-01-163.

8.6.1.10. Допускается в технических проектах сосудов и аппаратов назначить дополнительный контроль сварных соединений отдельных элементов корпуса, не предусмотренный настоящим стандартом.

8.6.2. Контроль листовой и рулонной стали

8.6.2.1. Листовая сталь для изготовления центральных обечаек, штампованные заготовки из листовой стали толщиной свыше 25мм при отсутствии в сертификате результатов ультразвукового контроля должны подвергаться на предприятии-изготовителе сосудов контролю ультразвуковым методом в объеме 100%.

8.6.2.2. Двухслойная листовая сталь на полосе шириной 200мм под сварку кольцевого и продольного швов должна подвергаться контролю цветным методом плакирующего слоя на отсутствие поверхностных трещин, а также ультразвуковым методом на сплошность слоев. Нормы допускаемых дефектов-по классу 1 ГОСТ 10885.

8.6.2.3. Рулонная сталь должна подвергаться внешнему осмотру, который осуществляется в процессе намотки релонированных обечаек. При обнаружении расслоений дефектный участок полосы удаляется.

8.6.3. Контроль поковок и штампованных заготовок

8.6.3.1. Поковки и штампованные заготовки после окончательной термической обработки должны подвергаться в объеме 100% контролю ультразвуковым методом в соответствии с требованиями ГОСТ 24507 и ОСТ 26-01-134.

8.6.3.2. Контроль поковок и штампованных заготовок методами цветным или магнитопорошковым проводится после термической обработки выборочно в местах обнаружения дефектов внешним осмотром, а также в местах исправления наружных дефектов.

8.6.3.3. Штампованные днища, крышки, горловины должны контролироваться внешним осмотром на отсутствие плен, расслоений, надрывов, магнитопорошковым или цветным методами выборочно в местах, где внешним осмотром выявлены дефекты, а также в местах исправления наружных дефектов.

8.6.3.4. Свариваемые кромки кованых и штампованных заготовок должны проверяться внешним осмотром и цветным методом в объеме 100%.

8.6.3.5. Металл штуцеров подлежит контролю ультразвуковым методом по ОСТ 26-01-134. Нормы допускаемых дефектов по ОСТ 26-01-135.

8.6.4. Контроль сварных соединений и наплавок

8.6.4.1. Комплекс методов дефектоскопии сварных соединений, наплавок, кромок под сварку, указанных в табл. 13, назначается в объеме 100%.

8.6.4.2. Кольцевые сварные швы корпусов, изготовленных из биметалла, по требованию технического проекта должны дополнительно контролироваться со стороны плакирующего слоя на высоту аустенитного наплавленного металла ультразвуковым методом до и после гидроиспытаний.

8.6.4.3. После гидравлических испытаний сварные соединения сосуда, должны контролироваться внешним осмотром, цветным или магнитопорошковым методами 100 % длины швов, при этом контролю подвергаются:

сварные соединения категорий А, В, С, Д, Е в доступных для контроля местах.

8.6.4.4.Контроль наплавки после гидравлических испытаний производится в доступных местах внешним осмотром и цветным методом дефектоскопии.

Таблица 13 Методы контроля качества листовой стали, поковок и штампованных заготовок, наплавки, кромок под сварку и сварных соединений.

| Объект контроля | Условные обозначения методов контроля | Примечание |

| Листовая сталь | ВО+УЗД | С учетом п. 8.6.2.1 |

| Двухслойная сталь | ВО+ЦД+ УЗД | С учетом п. 8.6.2.2 |

| Рулонная сталь | ВО | |

| Поковки | ВО+(ЦД , МПД)+УЗД | С учетом п. 8.6.3.2 |

| Заготовки для шпилек | ВО+(ЦД , МПД)+УЗД | |

| Цилиндрическая поверхность стержня шпилек, торцевые поверхности гаек, шайб | ВО+(ЦЩ, МПД) | |

| Резьбы | ВО | |

| Кромки под сварку | ВО+ЦД | |

| Наплавки | ВО+ЦД+УЗД | УЗД кроме аустенитной наплавки |

| Сварные соединения А | ВО+(ЦД, МПД)+ (УЗД, РГ) | ЦД или МПД продольных швов центральной обечайки проводятся |

| Объект контроля | Условные обозначения методов контроля | Примечание | |

| категории | с наружной и внутренней поверхности. | ||

| В | ВО+(ЦД, МПД)+ (УЗД, РГ) | ||

| С | ВО+(ЦД, МПД)+УЗД | ||

| Д | ВО+(ЦД, МПД)+(УЗД, РГ) | Контроль методами РГ или УЗД производится для штуцеров внутренним диаметром 100 мм и более | |

| Е | ВО+(ЦД , МПД)+УЗД | Объем контроля УЗД назначается техническим проектом. | |

| Т | ВО+(ЦД, МПЦ) | ||

1. ВО-внешний осмотр, ЦД-цветной метод контроля; УЗД-ультразвуковой метод дефектоскопии; РГ-радиографический метод.

2. Знак «+» соответствует слову «и», запятая-слову «или».

3. Категории сварных соединений приведены на Черт. 27.

К категории А относятся продольные сварные швы в обечайках, в сферических и эллиптических днищах и их заготовках.

К категории В относятся кольцевые сварные швы в обечайках, кольцевые сварные швы, соединяющие кованые, штампованные, рулонированные обечайки между собой и с днищами, фланцами, горловинами.

К категории С относятся сварные швы, соединяющие фланцы, трубные доски с обечайками, а также фланцы с патрубками.

К категории Д относятся сварные швы вварки (приварки) штуцеров, патрубков, горловин в обечайки, днища.

К категории Е относятся сварные швы приварки опорных конструкций, приварных элементов к корпусу.

К категории Т относятся швы приварки труб к трубной решетке; в многослойных обечайках-дополнительно швы приварки клиновой вставки к центральной обечайке, швы стыковки концов рулонной полосы, замыкающие швы рулонной полосы.

Черт. 27

www.microbik.ru

Механические, металлографические испытания и испытания на коррозию сварных соединенийМеханические испытания определяют прочность и надежность сварных соединений. Их разделяют на статические и динамические. К статическим испытаниям, когда усилие плавно возрастает или длительное время остается постоянным, относят испытания стыкового соединения на растяжение, наплавленного металла на растяжение, стыкового соединения на изгиб, на ползучесть, на твердость. К динамическим относят испытания на ударный изгиб, когда определяется ударная вязкость, и испытания на усталость (выносливость) для определения способности металла сопротивляться действию переменных нагрузок при изгибе, растяжении и кручении. Металлографические исследования позволяют определить структуру металла сварного соединения, что дает возможность судить о правильности выбора режима сварки, типа электродов и других факторов, характеризующих качество сварного шва, а также выявить дефекты и установить причины их образования. Производят исследования макро- и микроструктуры металла. В первом случае исследуется макроструктура металла сварных соединений невооруженным глазом или при тридцатикратном увеличении. С помощью макроисследования определяют форму и размеры шва, его строение, наличие дефектов. Исследование микроструктуры позволяет изучить структуру наплавленного металла и металла зоны термического влияния, установить приблизительный режим сварки и скорость охлаждения металла шва и зоны термического влияния, определить число слоев, дефекты сварного шва и структуры, примерное содержание углерода в наплавленном и основном металле и в различных участках шва. Испытания на коррозию выполняют для определения коррозионной стойкости металла сварного соединения или отдельных его зон при работе в различных средах. Существуют испытания на общую и местную (меж-кристаллитную) коррозию. В результате общей коррозии металл растворяется в агрессивной среде. Существует равномерная и неравномерная коррозия. В первом случае основной металл и металл шва разрушаются с одинаковой скоростью, а во втором — металл шва разрушается быстрее или в некоторых местах быстрее разрушается основной металл и металл по линии сплавления. Межкристаллитная коррозия возникает в зоне термического влияния по.линии сплавления основного металла с металлом шва и в металле шва под действием нагрева металла отдельных зон сварного шва до определенных температур. Общая коррозия характерна для углеродистых и низколегированных сталей, а межкристаллитная— для аустенитных и аустенитно-ферритных сталей. Читать далее:Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля |

stroy-server.ru