лак для защиты печатных плат. Лак для защиты печатных плат

В статье рассматриваются особенности проектирования и изготовления печатных плат на металлическом основании, дается краткий обзор материалов, используемых фирмой «Резонит» в производстве, а также представлены основные технологические возможности компании. Новые химические технологии используют готовые продукты и концентраты, призванные, по возможности, избавить производство от влияния человеческого фактора на качество продукта. Специализирующиеся на поставках химических продуктов научно-производственные компании находятся в постоянном поиске улучшения технологий в соответствии с общемировыми тенденциями их развития. Коллективы отечественных специалистов-технологов анализируют и выбирают лучшие продукты, проводят их апробацию в реальных производствах, сертифицируют с выпуском ТУ и предлагают для введения в отраслевые стандарты. Только тогда они приобретают право на использование в производстве изделий ответственного и специального назначения. В статье рассматривается опыт применения стандарта IPC при производстве плат специального назначения, а также факторы, существенно влияющие на стоимость таких плат. |

16 апреля В статье рассматриваются преимущества однокомпонентных высококачественных лаков, используемых в изделиях военного применения, в авиации, в промышленной электронике для повышения надежности влаго- и электрозащиты, по сравнению с традиционными двухкомпонентными лаками.Технология нанесения влагозащитных покрытий в настоящее время наиболее оптимально обеспечивает надежность функционирования изделий в жестких климатических условиях и при воздействии иных агрессивных сред. Традиционно для влагозащиты печатных плат применяют лаки на основе уретановых, акриловых и эпоксидных смол. Лак — раствор, способный после испарения растворителя образовывать на поверхности прозрачное однородное покрытие, а формирование полимерной пленки на поверхности печатных плат происходит чаще всего в результате одновременно протекающих процессов испарения растворителя и реакции поликонденсации связующего. Лаковое покрытие работает как дополнительный диффузионный барьер на пути влаги к поверхности печатных плат, а эффективность этого барьера будет тем выше, чем ниже его диффузионная проницаемость. Кроме диффузионного барьера, полимерное покрытие выполняет также и не менее важную функцию защиты поверхности печатных плат от загрязнений и случайных замыканий проводников. Для влагозащиты печатных плат наибольшее распространение на российских предприятиях получил эпоксидно-уретановый лак УР-231 ТУ6-21-14-90. В состоянии поставки это двухкомпонентная система, состоящая из раствора алкидно-эпоксидной смолы Э-3О, изготовленной на смеси тунгового и льняного масел, и отвердителя (70% раствора уретана ДГУ в циклогексаноне). Необходимо отметить, что отвердитель лака УР-231 — диэтиленгликольуретан ДГУ токсичен и обладает высокой реакционной способность изоцианатных групп. Применение ДГУ требует точного соблюдения условий хранения и применения — это нагрев, тщательное перемешивание и фильтрация, что является дополнительной операцией технологического процесса и поэтому не всегда выполняется исполнителями на производстве, а нарушение этих условий приводит к серьезному технологическому браку. Проблемы с лаком УР-231 возникают как у производителя, так и у потребителя. Использование в рецептуре лака УР-231 экзотического тунгового масла в силу объективных и субъективных причин постоянно провоцирует предприятие-изготовитель на уменьшение количества этого компонента, а в идеале — на отказ от него. Технические характеристики лака УР-231, изготовленного только на основе льняного масла, значительно хуже. Кроме того, известно, что получить продукт со стабильными свойствами на основе исходных материалов растительного происхождения, отличающихся нестабильным химическим составом, тоже непросто. В настоящее время для производства изделий военного назначения, в авиации, в промышленной электронике взамен традиционных не технологичных трудоемких двухкомпонентных лаков все чаще применяются однокомпонентные высококачественные лаки, которые защищают, изолируют и образуют прочную, надежную гибкую электроизоляционную пленку. К примеру, уретановые лаки Urethane Clear (см. таблицу 1) и акриловые лаки Plastik разработаны для печатных плат, электронных компонентов и электротехники, отличаются атмосферостойкостью, стойкостью к воздействию растворителей, высокой водостойкостью, низкой газопроницаемостью и хорошими диэлектрическими характеристиками, обладают хорошей адгезией к поверхностям. Предохраняют поверхность печатных плат от температурных и механических воздействий. Таблица 1. Сравнительная характеристика лаков

Однокомпонентные лаки фирмы устойчивы к спирто-бензиновой смеси и образуют прочную и долговечную водоотталкивающую пленку с хорошей адгезией. Преимущество лака Plastik перед отечественным, акриловым лаком АК-113 состоит в том, что позволяет осуществлять пайку элементов сквозь слой лака без выделения токсичных газов типа изоцианата, что является большим преимуществом по сравнению с двухкомпонентными лаками. Влагозащитный лак ISOTEMP (см. рис. 1) — термостойкое, влагоотталкивающее и водонепроницаемое, эластичное, огнеупорное защитное покрытие на силиконовой основе, которое используется в электронике для жестких и гибких печатных плат. Сохраняет свою эффективность до +300°С. Применяется для влагозащиты печатных плат. Используется для обработки компонентов и деталей, подверженных высоким температурам в процессе работы, например, в электродвигателях, в авиационной и аэрокосмической технике.

Однокомпонентные лаки отличаются высокой атмосферо- и светостойкостью, они эластичны, стойки к удару, обладают хорошей адгезией. Преимущество однокомпонентных лаков фирмы Cramolin очевидно в связи с тем, что не требуется предварительное смешивание и, следовательно, отпадает необходимость в организации на производстве химической лаборатории. Жизнеспособность у этих материалов достигает 12 месяцев. Для максимальной защиты электрорадиоэлементов достаточно нанести 1 слой лака. Лаки поставляются в аэрозоли, а также в литровых и пятилитровых емкостях (см. рис. 2).

Не вызывает сомнений и эффективность применения лаков, в том числе экономическая. Эти лаки образует прочную и гибкую водоотталкивающую пленку с хорошими электроизоляционными свойствами. Лаки фирмы Cramolin обеспечивают хорошую защиту печатного узла от замыкания проводников посторонними токопроводящими предметами и надежную работу электронных изделий в течение всего срока службы РЭА в жестких условиях эксплуатации при воздействии таких факторов как, влага, соляной туман, температурные колебания, механические факторы. Однако для достижения хорошей адгезии лаков необходимо качественно обезжирить поверхность печатной платы. Для этого разработан специальный водный очиститель «AIMterge 520» (см. рис. 3) на щелочном омылении и растворении, разработанный для быстрого удаления остатков различных видов флюса, содержащих натуральную или синтетическую канифоль.

Особенности очистителя: – действует в холодном и нагретом состоянии; – препятствует коррозии. Обезжиривание осуществляться как в холодном состоянии, так и при нагреве до 60°С и подходит для различных способов отмывки, в том числе и для ультразвуковых ванн. Для полного удаления остатков флюса, растворенных «AIMterge 520», необходимо окончательное полоскание (рекомендуется использовать деионизированную воду). В заключение следует отметить, что проблема повышения влагостойкости печатного монтажа, несомненно, комплексная. Конечный результат, как правило, определяется тщательным соблюдением технологии изготовления на всех ее этапах. Вы можете скачать эту статью в формате pdf здесь. Оцените материал:Автор: Ирина Брянцева, ООО «Универсалприбор» Рекомендовать |

|

www.russianelectronics.ru

Защита электроники от влаги, часть 1.

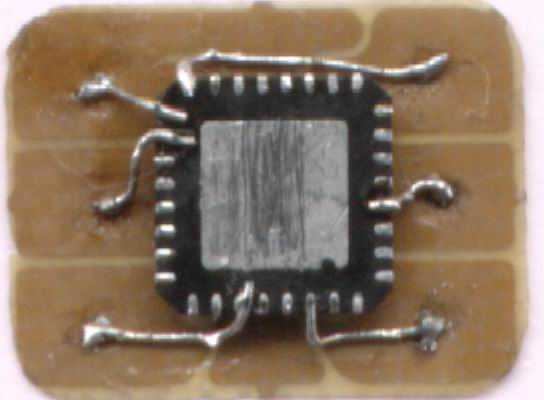

Давно хотел поделиться удобными и недорогими способами защиты девайсов от различной влаги; от выпадения росы или попытки вандализма крепкой чашкой чая.Для плат секрета особого в защите от влаги нет: надо покрыть её лаком.Но лак в обычных для завода условий надо хранить, подготавливать и наносить по непростому техпроцессу. Взять хотя бы идола отечественного производства - лак УР-231. Его очень сложно применять врукопашную на единичных экземплярах или на мелкой серии. При неправильной сушке такой лак может поотрывать элементы.Как-то в студенчестве я маялся эмуляторами таксофонных карт и для защиты чипов под контактной площадкой пробовал эпоксидную смолу. Вот такой мой герой на ATMega8 не выдерживал пыток высыхания эпоксидки, отрывало почти все подпайки:

Универ с общагой далеко за плечами и я теперь использую другой тип защиты, лак-спрей. Почти все свои платы, что уходят за дверь в поле - покрыты именно им в обязательном порядке.

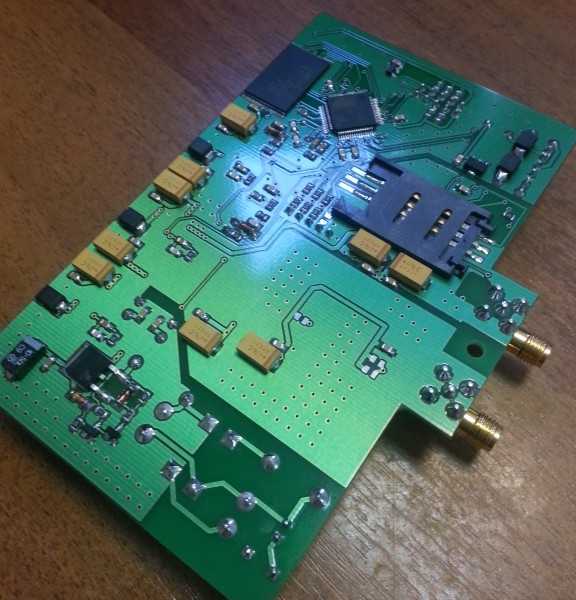

Итак, есть плата и есть желание её защитить от внешних воздействий, чтобы она прослужила как можно дольше.Лицевая сторона и обратная:

Перед покрытием надо защитить разъемные соединения. Это рекомендуют делать специальным герметиком, который не прилипает к контактам разъема и самому разъему, но сможет защитить от покрытия лаком. Я обхожусь малярным скотчем - его быстрее нанести, не надо ждать высыхания и стоит несоизмеримо дешевле:

Дальше всё просто, но есть нюансы:- применяемый мной лак очень вонюч и летуч, наносить и сушить его рекомендуется в хорошо проветриваемых помещениях или с местной вытяжкой;- при нанесении лака надписи маркером на плате практически полностью размывает;- наносить лак надо как краску, с расстояния ~20 см, плотным слоем;- для высыхания лака требуется не менее 2 часов при комнатной температуре (хотя производитель рекомендует сутки) или полчаса в печи на 60 °С.

После высыхания одного слоя бывает достаточно для защиты от влаги/коррозии при условии если плата не будет подвергаться механическим воздействиям. Если хочется более уверенной защиты, то можно нанести последовательно второй и даже третий слои.

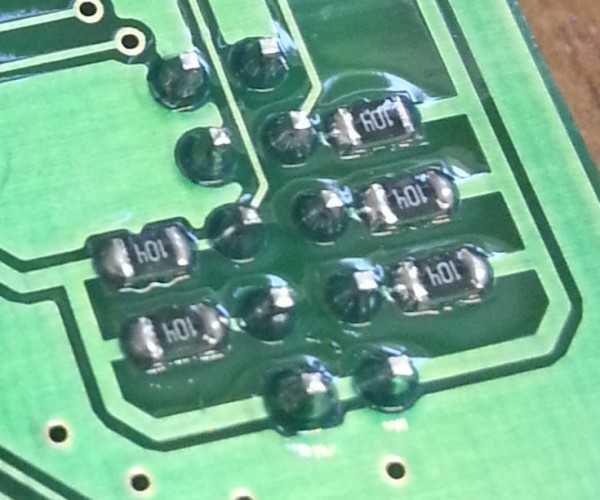

Вот пример фрагмента платы после высыхания, хорошо видны наплывы лака у резисторов и штырей разъема:

К плюсам этого лака можно отнести:- ремонтопригодность платы после покрытия - лак смывается ацетоном и паять через лак можно без особого вреда для здоровья;- не вредит отладке - щупы легко прокалывают слой лака;- простота использования - проще некуда.

И минусы:- вонючесть и еще раз вонючесть;- стоимость - к дешевым вариантам защиты я этот лак не отношу.

И собственно, сам герой (не реклама):

Cramolin Plastik

dominikanez.livejournal.com

Защитные покрытия для печатных плат и субблоков

Защитные покрытия для печатных плат и субблоковКатегория:

Производство радиоаппаратуры

Защитные покрытия для печатных плат и субблоковНадежное защитное покрытие для печатных плат и блоков должно обладать хорошим сопротивлением к влажности и истиранию, а также хорошими диэлектрическими свойствами. Для выбора покрытия необходимо исследовать свойства различных материалов в зависимости от климатических и рабочих условий, в которых будут применяться схемы.

Как правило, используются покрытия следующих типов:— покрытие платы только со стороны проводников; при этом защищают проводящие дорожки, соединения и обрезанные края платы;— двустороннее покрытие, или герметизация блока полностью, включая компоненты;— заливка блока в целом.

Первые два метода предпочтительны, если плата должна быть ремонтоспособна; в этом случае целесообразно использовать прозрачное покрытие. Третий метод обычно применяют для неремонтоспособных плат, хотя имеются прозрачные заливочные смолы, которые позволяют проводить необходимый ремонт. В настоящее время число материалов, пригодных для покрытия печатного монтажа со стороны проводников, очень велико. Многие из них хорошо совместимы с пайкой, т. е. их не надо удалять перед тем, как использовать паяльник для присоединения или отпайки компонентов. Как правило, для покрытия используются пленки толщиной 0,6… 0,76 мм. Их наносят распылением при маскировании контактов.

Лаки

Наиболее часто используют лаки на основе алкид-ных стиреновых смол или быстро сохнущие модифицированные фенольные смолы. Эти лаки высыхают на воздухе, они достаточно хорошо совместимы с канифольными флюсами. Время высыхания фенольных лаков на основе тунгового масла изменяется от 1 до 16 ч; обычно такие лаки расплавляются под паяльником в течение 5… 20 с. Одним из недостатков этих лаков является то, что при нормальной температуре они выделяют органические пары, поэтому они могут вызвать коррозию электрооеажденного кадмия и цинка.

Кремнийорганические лаки обладают хорошими свойствами и полезны в тех случаях, где требуется максимальная тепловая долговечность. Однако они относительно непрочны механически и плохо выносят обычно используемые жидкости и растворители.

Винильные лаки образуют плотные пленки с характеристиками, удовлетворяющими климатическим и электрическим требованиям.

Очень популярны лаки на основе эпоксидной смолы: они долговечны, обладают хорошей адгезией к соответствующим образом подготовленным поверхностям и первоклассными электрическими свойствами. Однако они не позволяют создать ремонтоепособные покрытия, поскольку их трудно удалять, и адгезия между слоями может быть плохой.

Из современных органических материалов для покрытий наибольшее использование получили акрилы, полиуретаны («изоцианаты») и изомеризованная резина. Акриловые лаки по общим характеристикам аналогичны виниловым. Они влагоустойчивы и имеют хорошие электрические свойства, однако их стойкость по отношению к некоторым растворителям недостаточно велика. Такие лаки не препятствуют пайке.

Полиуретаны, если их рассматривать как класс, очень разнородны. Вообще говоря, нельзя использовать однокомпонентные материалы такого типа: при высокой влажности их свойства хуже, чем у материалов, полученных на основе двухкомпонентной системы. Последние создают на основе полиэфирной смолы, смешанной с реактивными изоцианатными компаундами. Их смешивают непосредственно перед использованием, они обладают прекрасным сопротивлением к растворителям, удовлетворяют жестким требованиям, которые предъявляются окружающими условиями, и имеют хорошие электрические свойства.

Материалы основы могут быть модифицированы, чтобы обеспечить различные виды покрытий (от упругих резиноподобных пленок до очень жестких, обладающих очень высоким сопротивлением к истиранию; способность к пайке этих пленок соответственно изменяется от относительно хорошей до очень плохой) .

Испытания на силу сцепления и долговечность при хранении помогают существенно уменьшить круг веществ, которые целесообразно рассмотреть при выборе покрытия для данного применения.

Две группы материалов, которые следует рассматривать— это эпокоиды и полиуретаны. При изменении химического состава обе эти группы материалов хорошо противостоят неблагоприятным климатическим условиям и обеспечивают необходимые электрические свойства. Однако .из этого класса нельзя выделить наилучший материал, поскольку для каждого применения могут требоваться различные типы этих материалов.

Для обеспечения эффективности любого покрытия очень важно, чтобы все поверхности были обезжирены. Поэтому выбор растворителя так же существен, как и выбор покрытия. Необходимо провести оценку растворителей, начиная от таких слабых, как спирт, до сильных растворителей, таких, как ‘соединение хлора (трехлорэтилен или четыреххлористый углерод). Эти соединения очень ценны для обезжиривания определенных видов металлов. Однако их использование может привести к искажению маркировок компонен-то’в и других надписей, а остатки, осажденные на плату, способны реагировать с обычным покрытием печатных схем.

Герметизация блоков в целом

Все лаки, о которых говорилось выше, молено использовать для покрытия законченных печатных плат методами погружения, распыления или пропитки в вакууме. Созданные пленки имеют обычно толщину порядка 0,13 мм; при этом закрываются края соединительных дорожек, разъемы и т. д. Для герметизации можно также применять парафины и другие материалы, например раствор кремнийорганических полимеров в ксилене, который высыхает на воздухе и образует прозрачную воскоподобную гибкую пленку с хорошими гидрофобными и прекрасными диэлектрическими свойствами.

Использование гибких пленок позволяет устранить влияние напряжений на хрупкие компоненты. Эти пленки не обладают сопротивлением к обычным органическим жидкостям, их адгезия к проводникам и материалу основы не очень высока. Влияние пленки на способность материала к пайке невелика, однако в очень влажных окружающих условиях может наблюдаться коррозия.

Для получения более толстых пленок можно использовать материалы с более высокой вязкостью. Как правило, это кремнийорганические соединения, полисульфиды и эластомеры на основе уретанов. Для лучшей механической защиты блоков рекомендуется применять органозоли и пластизоли на основе виниль-ных полимеров. Адгезия винилов в некоторых кремнийорганических соединениях к блоку невысокая и поэтому надо принимать меры предосторожности во избежание проникновения влаги между покрытием и слоистым пластиком платы (например, в том месте, где края проводников или разъемов были закрыты при нанесении пленки). Если платы предназначены для размещения в волноводе, а для герметизации применяются толстые пленки, необходимо при проектировании ввести допуск на их толщину.

Заливка блоков

Для заливки блоков печатных плат могут применяться различные материалы: главным образом, эпоксидные смолы, полиэфиры, кремнийорганические соединения, полисульфиды и полиуретаны. Полиэфиры имеют хорошие электрические характеристики, но при затвердевании обладают высокой усадкой, что повышает риск растрескивания и сжатия хрупких компонентов. Эпоксидные смолы превосходят полисульфиды и полиэфиры по своим электрическим свойствам и имеют более низкую усадку, которую уменьшают выбором соответствующих наполнителей или пластификаторов.

Заливочные компаунды с высокой или средней степенью твердости можно получить с помощью полиэфиров или эпоксидных смол. Такие покрытия противостоят большинству атмосферных условий. Однако залитые блоки очень трудно ремонтировать.

Кремнийорганические соединения и полисульфиды дают более гибкие и ремонтоспособные заливочные компаунды. Кремнийорганики можно получить в прозрачном виде, а полисульфиды — в полупрозрачном виде (они темнее, чем смолы другого типа). Вообще говоря, полисульфиды обладают лучшей адгезией, чем кремнийорганические соединения, однако применение их может привести к коррозии серебра и медных сплавов. Необходимо отметить также, что при длительной эксплуатации оборудования при повышенной температуре и повышенной влажности может наблюдаться коррозия блоков, залитых кремнийорганическими соединениями.

Полиуретаны позволяют создать широкий диапазон модификаций: мягких или жестких, гибких или хрупких. Так же, как и в кремнийорганических соединениях, можно получить полиуретаны, обеспечивающие высокую степень защиты от вибрации или механической ударной нагрузки. Электрические, механические и климатические характеристики полиуретанов могут быть очень хорошими, но некоторые их сорта обладают малой устойчивостью к высокой температуре и высокой влажности.

Для заливки блоков литьем под давлением используют термопласты. Этот процесс применим только к блокам, которые способны выдержать условия литья, т. е. высокие температуры и давление. В ряде случаев можно использовать такие материалы, как полистирены, поликарбонаты и некоторые полиолефины.

Заливка блоков приводит к уменьшению теплоот-вода от компонентов. Для устранения этого недостатка созданы компаунды, в которых используется наполнитель из окиси бериллия. Этот наполнитель, будучи хорошим электрическим изолятором, обладает очень высокой теплопроводностью. При использовании таких компаундов необходимо помнить, что окись бериллия—один из наиболее токсичных материалов, особенно в форме порошка. Поэтому необходим строгий контроль всех операций, где применяется этот материал, а также консультация с медицинским экспертом.

Выбор окончательной защиты

При выборе материалов и методов конечной защиты платы анализируют все параметры, влияющие на конструкцию, производство и использование блока. В этом случае трудно сформулировать какие-то общие рекомендации. Поэтому ниже приведены два типичных .примера, демонстрирующие процесс выбора покрытия.

1. Рассмотрим блоки, которые работают в герметичном отсеке, но их обслуживание будет проводиться в атмосфере с высокой влажностью. Компоненты должны быть смонтированы так, чтобы возможность вибрации, влияющей на выводы, и т. д., была минимальной. Существенно, чтобы компоненты, которые должны быть припаяны к проводникам, могли быть отсоединены и заменены в минимально короткий срок. Компоненты при работе не должны слишком нагреваться. Требования производства заставляют выбрать для защитного покрытия материал с быстрым отверждением или небольшим временем сушки. Фенольные и масляные лаки в этом случае неприменимы, так как оборудование герметизируется.

Из перечисленных требований ясно, что существует возможность повторной герметизации блоков в условиях высокой влажности. Поэтому для покрытия необходимо использовать плесневоустойчивый лак -с хорошей устойчивостью к воздействию влажности. Этот лак должен обладать хорошей способностью к пайке и иметь малое время высыхания. Если же такое покрытие недостаточно термостойко для данного применения, можно использовать кремнийорганические парафины при условии, что в блоке отсутствуют дугообразующие или искрящие контакты. В последнем случае можно применить эпоксидные смолы или уре-таны. Очевидно следует предпочесть уретаны, так как они имеют лучшую способность к пайке.

2. Относительно малый блок должен использоваться в промышленном оборудовании, где велика вероятность сильных вибраций, механических ударов, а атмосфера загрязнена эфиром. Входящие в состав блока компоненты не выделяют много теплоты, но чувствительны к сжатию в результате заливки. Ремонтоспособность блока не предполагается.

В данном случае для защиты можно нанести тонкое покрытие из кремнийорганичеокой резины (путем погружения при пониженном давлении), а после его отверждения залить блок эпоксидной смолой, использовав в качестве наполнителя молотую смолу. Покрытие резиной по существу устраняет влияние усадки и разности коэффициентов расширения компонентов. Эти эффекты еще более уменьшаются при использовании эпоксидной смолы с наполнителем. Однако наполнитель необходимо выбрать так, чтобы он обеспечивал одновременно хорошие электрические свойства и повышенное сопротивление к механической ударной нагрузке.

Читать далее:

Высоковольтные системы

Статьи по теме:

pereosnastka.ru

Обзор методов влагозащиты печатного монтажа

Подробности Автор: Владимир Уразаев

Существующей ныне ситуации с проблемой обеспечения влагостойкости, а, следовательно, и надежности радиоэлектронной аппаратуры, в немалой степени способствует разрозненность и однобокость информации о современных разработках. На информационном поле ситуацию коротко можно охарактеризовать так: «Всяк кулик свое болото хвалит». В связи с этим любая попытка систематизировать и критически оценить существующие и перспективные методы влагозащиты печатного монтажа, по меньшей мере, будет не бесполезна.

В начале девяностых годов мне довелось побывать на одном из предприятий, изготавливающих радиоэлектронную аппаратуру для космической техники. На сборочном участке я увидел необычную картину. По меньшей мере, десяток «белых косынок» занимались тем, что заостренными деревянными палочками что-то выковыривали из отверстий в печатных платах. Оказалось, что еще во времена Юрия Гагарина была разработана такая технология влагозащиты печатных узлов, при которой печатная плата погружалась в битумный лак, после сушки этот лак вручную удалялся из отверстий, проводилась пайка ЭРЭ и т.д. Такие изделия успешно слетали в космос. Благодаря этому счастливому событию несколько десятков лет целый сборочный участок на предприятии был обеспечен подобной работой. Шли годы. Были разработаны более эффективные способы влагозащиты, но заказчик упрямо не разрешал изменять проверенную технологию без проведения натурных испытаний. А стоимость таких испытаний равнялась стоимости запуска одной ракеты, и предприятие не могло решиться на такие затраты. Единственное, чего смогла добиться за долгие годы служба главного технолога, так это разрешения использовать дополнительное покрытие лаком УР-231. Печатный узел превратился в своеобразный «бутерброд». Внутренний слой начинки этого бутерброда (битумный лак) способен аккумулировать влагу, а внешний слой (лак УР-231) препятствует ее удалению. Хуже не придумаешь. Однако же сверхосторожные заказчики, руководствуясь принципом «кашу маслом не испортишь», дали добро на далеко не бесспорное решение. Конечно эта ситуация лежит за пределами здравого смысла как с позиции заказчика, так и с позиции предприятия, на котором долгие годы функционировал насос по бессмысленному выкачиванию денег. Скорее всего, вся эта история является исключением из общего правила. О технических и экономических последствиях этого исключения можно только догадываться.

В настоящее время предприятия, вынужденные проводить дополнительные мероприятия по повышению влагостойкости изготавливаемой аппаратуры, можно условно поделить на две группы.

К первой группе относятся те, для которых еще долгие годы верхом совершенства будут лак УР-231 или даже битумный лак. Это в основном предприятия «оборонки». Свойственный им консерватизм гарантирует от явных провалов и одновременно противодействует использованию всего нового. К положительным моментам на таких предприятиях можно отнести продуманную организацию производства, двойную систему контроля, опыт и традиции. К отрицательным моментам – упоминаемый выше консерватизм и целый ряд проблем, вытекающих из их полунищенского состояния и в первую очередь потерю квалифицированных кадров.

Вторая группа предприятий является зеркальным отражением первой. Это предприятия малого и среднего бизнеса, сформировавшиеся в последнее десятилетие и сориентированные преимущественно на платежеспособную часть рынка (нефтегазовый комплекс, энергетика, связь и др.). Такие предприятия восприимчивы к новшествам. В то же время выбор того или иного метода влагозащиты аппаратуры на них часто ничем не мотивирован, а контроль на производстве иногда вообще отсутствует. Хотелось бы соединить положительные моменты одной группы предприятий с достоинствами других. Однако с момента появления «Женитьбы» Гоголя прошел не один десяток лет, а проблема создания идеального облика не решена до сих пор.

К сожалению, все мы живем далеко не в комфортных условиях. Температура и влажность воздуха в зависимости от месторасположения, времени года, времени суток постоянно изменяются в широком диапазоне. Даже человеку, который является саморегулирующейся системой, сложно приспособиться к этим изменениям. Радиоэлектронная аппаратура не наделена такими способностями. Увеличение влажности воздуха, а в предельных случаях и конденсация влаги, приводят к ухудшению диэлектрических свойств изоляционных материалов и в первую очередь подложки печатных плат, основного конструктивного элемента современной радиоэлектронной аппаратуры. Поэтому при разработке приходится предусматривать специальные меры защиты, позволяющие устранить или уменьшить вредное влияние внешних факторов. Абсолютная герметизация аппаратуры и, наоборот, ее абсолютная открытость при постоянной продувке осушенным воздухом лишь крайние случаи из всего многообразия используемых методов. В данной статье речь пойдет лишь о методах, основанных на дополнительной защите печатных узлов с использованием достижений химии, преимущественно химии полимеров.

Целое направление прикладной полимерной химии занимается разработкой различных компаундов, для герметизации узлов и блоков радиоэлектронной аппаратуры (1). Чаще всего это наполненные эпоксидные или эпоксидно-акрилатные композиции, не содержащие растворителей. Такие компаунды довольно широко используются для герметизации заливкой небольших по размерам печатных узлов в сборе. Отверждение компаундов в большом объеме сопровождается значительной усадкой и высокими остаточными напряжениями, приводящими к разрыву проводников. Отработка рецептуры и режимов отверждения компаундов для каждой реальной конструкции часто индивидуальна и порой даже близка к шаманству. Существенный недостаток метода – неремонтопригодность изделий.

У многих специалистов слово «влагозащита» ассоциируется с двумя другими словами: «лаковое покрытие». Нанесение дополнительного полимерного покрытия на печатный узел является одним из наиболее распространенных методов влагозащиты. Это более универсальный и, что немаловажно, экономичный метод по сравнению с заливкой изделий полимерными компаундами. Традиционно для нанесения покрытия используют лаки, а формирование полимерной пленки на поверхности печатных узлов происходит чаще всего в результате одновременно протекающих процессов испарения растворителя и реакции поликонденсации связующего. В монографии (2), приведены сравнительные результаты испытаний на влагостойкость печатных плат без покрытия и с лаковым покрытием. Действительно, в процессе испытаний скорость изменения (уменьшения) уровня сопротивления изоляции в печатных платах с лаковым покрытием значительно меньше. Несколько выше и конечное значение этого уровня, хотя при увеличении времени испытаний, вероятно, эта разница исчезнет. Таким образом, дополнительное полимерное покрытие работает как диффузионный барьер на пути влаги к поверхности печатной платы, а эффективность этого барьера будет тем выше, чем ниже его диффузионная проницаемость. Как следует из (3) влагопроницаемость полимеров изменяется в довольно широком диапазоне. Коэффициент влагопроницаемости полимеров в зависимости от химической природы изменяется в диапазоне (0,01 *10-8 – 20*10-8 ) г/см*ч*мм.рт.ст. Поскольку не из всех полимеров можно сформировать покрытия, удовлетворяющие другим многочисленным специфическим требованиям к влагозащитному покрытию, реально этот диапазон значительно уже. Поэтому невозможно требовать от разработчиков создания абсолютно влагонепроницаемых полимерных покрытий. Покрытие может быть только более или менее проницаемым. Следует отметить, что кроме функции диффузионного барьера дополнительное полимерное покрытие выполняет также и не менее важную функцию защиты поверхности печатной платы от загрязнений и/или случайных замыканий проводников.

Для влагозащиты специальной техники наибольшее распространение получил эпоксидно-уретановый лак УР-231 (4). В состоянии поставки это двухкомпонентная система, состоящая из раствора алкидно-эпоксидной смолы Э-30, изготовленной на смеси тунгового и льняного масел, и отвердителя (70% раствора уретана ДГУ в циклогексаноне). Массовое практическое использование этого лака уже само говорит о том, что по совокупности свойств, он видимо превосходит другие лаки аналогичного назначения, предлагаемые отечественными производителями. «Бочку меда» портят лишь жалобы производственников на «капризность» этого лака, выражающуюся в нестабильности свойств получаемых из него покрытий. Анализируя химический состав лака и реальные условия его применения, можно предположить несколько возможных причин этого явления. Проблемы могут идти как от производителя, так и от потребителя.

Использование в рецептуре полуфабриката лака экзотического тунгового масла в силу объективных и субъективных причин постоянно провоцирует предприятие-изготовитель на уменьшение количества этого компонента, а в идеале на отказ от его использования. Технические характеристики лака, изготовленного только на основе льняного масла значительно хуже. Кроме того, известно, что получить продукт со стабильными свойствами, на основе исходных продуктов растительного происхождения, отличающихся нестабильным химическим составом, тоже непросто. У потребителя проблемы могут возникнуть из-за другой составляющей – уретана ДГУ. Это связано с ограниченным сроком хранения и особыми условиями хранения, обусловленными его высокой чувствительностью к влаге воздуха и повышенной температуре.

Особо следует остановиться на использовании влагозащитных покрытий на кремнийорганической основе. Казалось бы, что использование эффекта «гидрофобности» таких покрытий позволит совершить качественный скачок в разработке высокоэффективных влагозащитных покрытий. Однако в нормативно-технической документации кремнийорганические покрытия, на основе жидкости 136-41 (ранее ГКЖ-94), рекомендованы лишь для применения в легких и средних условиях эксплуатации. Видимо, это объясняется низкой гидролитической устойчивостью полисилоксановых полимеров, а также сравнительно большим коэффициентом их влагопроницаемости (3). Во всяком случае, резервы для развития работ в этом направлении наверняка далеко не исчерпаны. Об этом в частности свидетельствует рекламируемое ЦКБ РМ силоксановое покрытие «универсал», предназначенное для различных целей и в том числе для нанесения влагозащитных покрытий на печатные платы. (5). В отличие от жидкости 136-41 это однокомпонентная система (раствор полимера в органическом растворителе). Удельное объемное сопротивление этого покрытия (1*1015 Ом*см) внушает оптимизм.

На том же эффекте основан принцип действия новых материалов типа «эпилам» (6). Эпиламирующие составы содержат раствор фторсодержащих поверхностно-активных веществ в специально подобранных растворителях. При обработке печатных узлов фторсодержащее поверхностно-активное вещество адсорбируется поверхностью и образует на ней очень тонкую пленку. После закрепления на поверхности эта пленка обладает высокими гидрофобизирующими свойствами, а также высокой химической и термической стабильностью. Печатные платы с такими покрытиями при испытаниях на влагостойкость существенно превышают нормы, указанные в п. 2.5.4. ГОСТ 23752 "Платы печатные. ОТУ".

Для получения влагозащитного полимерного покрытия вовсе не обязательно использовать лакокрасочные материалы. В работе (7) предлагают для этого использовать метод вакуумной пиролитической полимеризации. Первые сообщения об использовании полипараксилиленовых (париленовых) покрытий, формируемых этим методом, относятся к восьмидесятым годам. За рубежом их использовали для нанесения покрытий на корпуса часов, в военной и космической технике. Привлекательность этого метода обусловлена возможностью получения покрытия одинаковой толщины (от единиц ангстрем до десятков Мкм.) одновременно на всей поверхности, в том числе в труднодоступных местах (щелях, глухих и сквозных отверстиях и др.). К сожалению, это преимущество одновременно является и недостатком, усложняя защиту контактных поверхностей на печатных узлах и разъемах. Для реализации метода разработано специализированное оборудование. По целому ряду причин, особенно экономических, будущее этого метода видится все-таки в первую очередь в области микроэлектроники.

Обзор различных полимерных защитных покрытий был бы не полным, без упоминания о так называемой «зеленке», хотя и, как следует из (8), зеленый цвет такого покрытия совершенно не обязателен. Поскольку паяльная маска остается на поверхности печатной платы, она одновременно выполняет также и роль влагозащитного покрытия. Различают маску поверх оплавленного припоя (SMOTL) и маску поверх открытой меди (SMOBC). Нанесение маски поверх оплавленного припоя предпочтительнее для печатных плат, работающих в жестких условиях. Следует отметить, что при использовании групповой пайки «волной» припой под маской также расплавляется. При этом возможны: разрушение маски, появление «пазух» и образование «мостиков» между соседними проводниками при высокой плотности монтажа. Печатные платы с компонентами поверхностного монтажа (SMT) чаще всего делают с использованием маски поверх открытой меди. Паяльная маска бывает двух основных типов: наносимая через шаблон и фотопроявляемая. Трафаретная печать, для которой чаще всего используются композиции на основе эпоксидной смолы, ограничена в точности нанесения. Фотопроявляемые маски на основе жидких или сухих пленочных композиций, позволяют получить разрешение примерно в 3 раза выше. Наносимый в жидком состоянии композит покрывает проводники лучше и более полно, чем сухой пленочный, особенно когда плотность проводников высока. Что предпочтительнее с точки зрения влагостойкости предоставляю судить читателю. К сожалению, защитная паяльная маска при всех ее преимуществах не решает задачу обеспечения влагостойкости печатных узлов на 100%, поскольку места пайки радиоэлементов остаются незащищенными.

Принципиально иной подход к решению проблемы повышения влагостойкости печатного монтажа предложен в работе (9). Как уже упоминалось выше, влагозащитное покрытие является лишь диффузионным барьером на пути влаги. Что же будет, если этот диффузионный барьер пройден? Влага окажется один на один с диэлектриком печатной платы. И влагостойкость будет определяться уже свойствами диэлектрической подложки, в первую очередь, свойствами поверхностного слоя этой подложки. Диэлектрической подложкой служит обычно стеклотекстолит. Для него, как и для всех композиционных материалов, характерна дефектность структуры, особенно на границе раздела: стекло – эпоксидная смола. Следствием этого является наличие капиллярной пористости, повышенное водопоглощение и, наконец, снижение электроизоляционных свойств во влажной среде. Проблема не нова. В арсенале разработчиков композиционных материалов есть множество приемов, позволяющих уменьшить дефектность структуры. Полностью же устранить ее практически невозможно. Таким образом, изготовители печатных плат являются своеобразными заложниками мастерства разработчиков и изготовителей фольгированных стеклотекстолитов. А о получаемом результате они узнают лишь по завершении технологического процесса изготовления печатных плат. Оказалось, что электроизоляционные характеристики подложки печатных плат, независимо от исходного состояния стеклотекстолита можно повышать, используя так называемое «полимеризационное наполнение». Суть технологии заключается в том, что дефекты структуры стеклотекстолита устраняются в готовой печатной плате, а для этого применяют известный из других областей техники метод порозаполнения. Для порозаполнения используются полимеризационноспособные композиции на основе бифункциональных мономеров, содержащие вещественные инициаторы полимеризации.

Основные операции:

- заполнение дефектов структуры стеклотекстолита, в том числе дефектов структуры эпоксидной смолы, простым погружением печатной платы в композицию;

- удаление избытка композиции с поверхности печатной платы промывкой в воде;

- полимеризация композиции в объеме стеклотекстолита при термообработке.

Особенности технологии и состава композиции гарантируют отсутствие заполимеризованной композиции на поверхности контактных площадок и стенок переходных металлизированных отверстий. Использование такой технологии позволяет повысить уровень сопротивления изоляции в печатных платах в среднем на 1 – 3 порядка, а в отдельных случаях (ремонт многослойных печатных плат) даже в 108 раз. Полимеризационное наполнение не исключает использование дополнительного лакового покрытия и/или паяльной маски. Более того, как оказалось, оно эффективно даже для печатных плат уже имеющих паяльную маску.

На критику собственного детища не поднимается рука. Предоставлю право на это своим оппонентам. Могу лишь сказать, что использование технологии возможно в нескольких вариантах. Первый вариант предусматривает ее применение для ремонта печатных плат с пониженным уровнем сопротивления изоляции. Доказано, что экономическая и техническая эффективность, этого решения не вызывает сомнений. Второе направление – это использование технологии в массовом масштабе для повышения надежности печатных плат. Для изготовителя печатных плат это потребует дополнительных расходов. Экономический эффект при этом переходит к потребителю. И, наконец, полимеризационное наполнение может быть успешно использовано для реализации актуальной ныне проблемы микроминиатюризации печатных плат.

В настоящее время на Российском рынке широко предлагаются аэрозольные химические препараты различного назначения для производства, эксплуатации и сервисного обслуживания электронного оборудования (10). Это растворители, лаки, смазки и др. Препараты поставляются целым рядом зарубежных фирм под торговыми марками CRAMOLIN, CONTAKT CHEMIE, CHEMTRONICS и др. Преимущества аэрозольных препаратов очевидны. Очевидны и потенциальные потребители таких препаратов. Не вызывает сомнений эффективность, в том числе и экономическая эффективность, при использовании данных препаратов в первую очередь на стадии освоения производства новых изделий (макетирование, изготовление опытных образцов и установочных партий). Среди многообразия препаратов есть и лаки, предназначенные для влагозащиты печатных узлов. Специалистов, видимо, больше всего заинтересует аналог лака УР-231 полиуретановый лак URETHANE 71. По данным разработчиков покрытие этим лаком образует прочную и гибкую водоотталкивающую пленку с хорошими электроизоляционными свойствами, высокими химической стойкостью и термостойкостью. Предлагаются акриловые изоляционные лаки (PLASTIK 70), кремнийорганические лаки (SILISOL 73).

Зарубежными фирмами предлагаются также различные гидрофобизирующие жидкости, в том числе и жидкости, способные вытеснять воду (FLUID 101). Аналогичные жидкости, правда, в менее широком ассортименте, изготавливают и отечественные предприятия. При «полимеризационном наполнении» дефекты структуры стеклотекстолита в печатной плате заполняются жидкой композицией, которая при термообработке превращается в твердый полимер с высокими электроизоляционными свойствами. А если жидкость уже сама обладает высокими электроизоляционными, да еще и гидрофобными свойствами, стоит ли ее отверждать? Иногда бывает и так, что натурные испытания проще и дешевле общепринятой процедуры, заканчивающейся типовыми испытаниями. Так вот, печатные узлы, изготовленные на печатных платах с паяльной маской и дополнительной обработкой поверхности жидкостью FLUID 101, успешно эксплуатируются на объектах нефтедобычи в течение нескольких лет. Конечно, это решение не следует воспринимать, как абсолютную истину. Годами сложившуюся систему постановки изделий на производство никто не отвергает. И будет даже очень хорошо, если кто-то возьмется за детальную проверку этого решения по классическим канонам. Во всяком случае, при положительном исходе даже в частных случаях, просматривается очень удачное решение проблемы 100% защиты поверхности печатных узлов с паяльной маской и тем самым ухода от дополнительных лаковых покрытий.

В заключение следует отметить, что проблема повышения влагостойкости печатного монтажа несомненно, комплексная. Конечный результат, как правило, определяется, удачным сочетанием конструктивно-технологических характеристик изделий и тщательным соблюдением технологии изготовления на всех ее этапах. Автор не претендует на абсолютную полноту обзора всех направлений в области влагозащиты печатного монтажа, а также абсолютную правоту своих высказываний и с благодарностью воспримет любые замечания и предложения в той или иной мере касающиеся данной проблемы.

ЛИТЕРАТУРА

1.Электроника: Энциклопедический словарь / Гл. ред. В.Г. Колесников, - М.: Сов. энциклопедия, 1991, - 688 с.

2. Медведев А.М. Надежность и контроль качества печатного монтажа. – М.: Радио и связь. 1986. – 216 с.

3. Химическая энциклопедия: В 5 т. т.1 / Гл. ред. И.Л. Кнунянц, - М.: Сов. Энциклопедия, 1988, - 623с.

4. Лаки эпоксидно-уретановые УР-231 и УР-231Л ТУ 6-21-14-90.

5. http://ckbrm.ru/page46.html.

6.Синюгина Л.А., Белов Е.Н., Комлевский А.В. и др. Материалы типа «эпилам» для влагозащиты микросборок и узлов на печатных платах// Приложение «Технологии оборудование материалы» к журналу Экономика и производство. – 1999, - № 7.

7. Костин А.С., Крутько А.Т., Нефедов Т.В. Применение покрытий на основе парилена для влагозащиты и герметизации изделий РЭА// Приложение «Технологии оборудование материалы» к журналу Экономика и производство. – 1999, - № 5.

8. http://www.eworld.ru/support/smpcb r.htm.

9. Уразаев В.Г. Повышение влагостойкости многослойных печатных плат// Электронные компоненты. – 2002, - № 3.

10. Переятенец А. Химия для электроники // Компоненты и технологии. – 2001, - № 5.

Источник: http://urazaev.narod.ru/Statja.htm

portal-ed.ru

Защитные лаки

Защитные лаки PLASTIK (CRAMOLIN)

Прозрачное защитное покрытие для печатных плат и электронных компонентов

Лак PLASTIK изготовлен на основе акриловой смолы. Идеально подходит для микроэлектроники. Образует блестящую гибкую защитную пленку, которая устойчива к воздействию кислоты, соли, плесени, щелочи, спирта, влаги, к коррозионным испарениям, термическим воздействиям, механическим повреждениям и действию агрессивной окружающей среды. Сохраняет эффективность в широком температурном диапазоне: от -70 до +120° С.

Лак прекрасно крепится к различным материалам, таким как металл, пластик, дерево, картон, стекло и т.д. Не течет и позволяет осуществлять пайку сквозь слой лака.

Применение

Защита печатных плат, электронных компонентов, проводов, кабелей и пр. Предотвращает утечку тока, коронарные эффекты, короткие замыкания и электрические разряды. Предохраняет от коррозии узлы, эксплуатирующиеся в плохих атмосферных условиях. Обеспечивает гидроизоляцию различных материалов, таких как картон, дерево и кожа.

Технические характеристики

| Цвет | Прозрачный |

| Плотность | 0,88 г/см3 |

| Запах | Как у растворителей |

| Поверхностное сопротивление | 5 х 1014 Ом |

| Прочность диэлектрика | 21 кВ/мм |

| Время высыхания | 20 мин. на «отлип» |

| Термостойкость | +120° С |

| Упаковка | Аэрозоль: 200 мл и 400 мл Канистра: 1 л, 5 л или 20 л |

Изолирующее покрытие URETHANE CLEAR/RED (CRAMOLIN)

Высококачественное защитное, устойчивое и изолирующее покрытие

URETHANE CLEAR/RED – высококачественный однокомпонентный полиуретановый лак. Защищает и изолирует. Образует прочную, надежную гибкую пленку, не проводящую ток. URETHANE CLEAR/RED разработан специально для печатных плат, электронных компонентов и электротехники. Предохраняет изделия в различных условиях, таких как высокая влажность, насыщенность солью, коррозионные испарения, плесень. Предохраняет от температурных и механических воздействий. Кроме того, средство устойчиво к воздействию кислоты, щелочи и растворителей. Образует прочную влагоотталкивающую пленку, прочно крепящуюся к обратной поверхности на очень длительное время. Ввиду своей высокой сопротивляемости данный продукт не предусматривает пайку сквозь слой лакаПрименение

Защита и гидроизоляция печатных плат. Используется как прочное защитное покрытие в электродвигателях, трансформаторах и других приборах и компонентах. Испытанное средство для защиты от повреждений, возникающих в результате воздействия влаги, коррозии и химических веществ.

Технические характеристики

| CLEAR | RED | |

| Цвет | Бесцветный | Красный |

| Плотность | 0,79 г/см3 | 0,87 г/см3 |

| Запах | Как у растворителей | |

| Поверхностное сопротивление | 2,5 х 1012 Ом | 1012 Ом |

| Прочность диэлектрика | 82,9 кВ/мм | 35 кВ/мм |

| Время высыхания | 25 мин. на «отлип» | |

| Термостойкость | От -40 до +130° С | От –40 до +130° С |

| Упаковка | Аэрозоль: 200 мл и 400 мл | |

Термостойкое покрытие ISOTEMP (CRAMOLIN)

Прозрачное термостойкое покрытие на силиконовой основе для печатных плат

ISOTEMP – термостойкое, влагоотталкивающее и водонепроницаемое защитное покрытие на силиконовой основе, используется в микроэлектронике для жестких и гибких печатных плат. Сохраняет свою эффективность при температуре до +300° С. Кроме того, средство огнеупорно, эластично и хорошо держится на поверхности. ISOTEMP предохраняет компоненты от воздействия влаги, сырости, соли, плесени и коррозионных испарений.

Применение

Применяется для изоляции печатных плат. Используется для обработки компонентов и деталей, подверженных в процессе работы воздействию высоких температур, например: в электродвигателях, в авиационной и аэрокосмической технике. Также средство используется для теплоизоляции корпусов, боксов, кожухов, блоков обработки данных и других устройств, используемых в морской, энергетической и тяжелой промышленности.

Технические характеристики

| Цвет | Прозрачный |

| Плотность | 1,04 г/см3 |

| Запах | Как у растворителей |

| Поверхностное сопротивление | 7,5 х 1016 Ом |

| Прочность диэлектрика | 110 кВ/мм |

| Время высыхания | 1-2 часа на «отлип» |

| Термостойкость | От -45 до +300° С (для пиковых повышений до +500° С) |

| Упаковка | Аэрозоль: 200 мл |

Токопроводящее защитное покрытие EMILAC (CRAMOLIN)

Эффективная защита от электромагнитных волн

EMILAC – это токопроводящее защитное покрытие на основе меди, которое используется для защиты от воздействия электромагнитных волн и для защиты от разрядов статического электричества (ESD). EMILAC легко наносится и отличается высокой эффективностью даже в суровых условиях окружающей среды (как по температуре, так и по влажности). Лак надежно крепится к поверхности, легко высыхает и безопасен для других материалов.Применение

Экранирование пластиковых корпусов, боксов и кожухов от воздействия электромагнитных волн. Надежно предохраняет устройства электронной обработки данных, используется в электронных лабораториях, измерительной технике, различных электронных устройствах, а также в качестве защиты от коррозии.

Технические характеристики

| Цвет | Медный |

| Плотность | 0,88 г/см3 |

| Запах | Как у растворителей |

| Поверхностное сопротивление | <0,25 Ом / на единицу площади при толщине пленки до 50 мкм |

| Время высыхания | 10 мин. на «отлип» |

| Термостойкость | От -40 до +95° С |

| Упаковка | Аэрозоль: 200 мл |

PLASTIK 70 - изоляционный акриловый лак, Kontakt Chemie (KOС)

PLASTIK 70 – быстросохнущее, прозрачное защитное покрытие для печатных плат и электронных компонентов на основе акриловой смолы. Лак PLASTIK 70 обладает высокими диэлектрическими характеристиками для защиты печатных плат, обмоток двигателей, трансформаторов от коррозионных процессов и атмосферного воздействия. Лак PLASTIK 70 может использоваться для ремонтных работ в электронике, позволяет осуществлять пайку сквозь слой лака или может быть полностью удален ацетоном или растворителем для лака THINNER FOR PLASTIK 70.

Свойства: • Лак PLASTIK 70 формирует защитное изолирующее покрытие, стойкое к атмосферным воздействиям: влаге, пыли или испарениям, создающим коррозию, механическим повреждениям, устойчив к кислоте, щелочи, соли, термическим воздействиям. • Прочно удерживается на текстолите, металле, пластике, дереве, стекле, других поверхностях. Не трескается при сгибании поверхности. • Предотвращает искрение, утечки тока. • Остается прозрачным и гибким в течение долгого времени. • Сохраняет эффективность в широком температурном диапазоне: от -70°C до 100°C.

Технические данные: • Расход для образования покрытия толщиной 20 мкм: ±0.7м²/200 мл спрея ±0.9м²/литр• Цвет: прозрачный• Вязкость (для жидкого лака): 10-20 мПуаз• Точка вспышки: <0°C• Время высыхания при температуре 20°C: ±20 минут• Поверхностное удельное сопротивление при 20°C: >1013Ом• Удельное объемное сопротивление при 20°C: >1013Ом.см• Прочность диэлектрика: >80кВ/мм

URETHAN 71 - полиуретановый изоляционный лак, Kontakt Chemie (KOC)

Лак URETHAN 71 – высококачественный однокомпонентный полиуретановый изоляционный и защитный лак для широкого применения в электронике и электротехнике. Лак URETHAN 71 образует прочную, надежную гибкую пленку, не проводящую ток. Лак обеспечивает стойкую защиту в различных условиях, таких как высокая влажность, солевой туман. URETHAN 71 предохраняет от температурных и механических воздействий, устойчив к кислоте, щелочи и растворителям, является антикоррозионным покрытием для всех типов металлов. Лак URETHAN 71 не предусматривает пайку сквозь слой лака.

Свойства: • Обладает высокими диэлектрическими свойствами. • Низкий коэффициент потерь и низкая диэлектрическая постоянная. • Влагоустойчивый. • Противогрибковый. • Уникальная комбинация прочности, эластичности и высокой адгезии. • Имеет преимущество над двухкомпонентными покрытиями, благодаря простоте применения, обеспечивая при этом высококачественное лаковое покрытие.

Технические данные: • Расход для образования покрытия толщиной 20 мкм: ±0.5м²/100 мл аэрозоль ±10м²/литр• Цвет: желтоватый• Вязкость (для жидкого лака): 30 мПуаз• Точка вспышки: <0°C• Плотность при температуре 20°C: 0,80-0,84• Время высыхания при температуре 20°C: ±120 минут• Поверхностное удельное сопротивление при 20°C: >1012Ом• Удельное объемное сопротивление при 20°C: >1012Ом.см• Прочность диэлектрика: >40кВ/мм

Расфасовка: • Аэрозоль: 12 x 200 мл• Аэрозоль: 12 x 400 мл• Жидкий лак: 12 х 1 л

dialural.ru

Защитное покрытие для печатных плат

Изобретение относится к области электротехники, в частности к лаковым защитным покрытиям на основе эпоксиуретана для печатных плат. Предлагаемое лаковое покрытие защищает печатную плату и узлы радиоэлектронной аппаратуры, размещенные на ней, от воздействия различных внешних факторов, вызывающих коррозию и от бактерий, вызывающих образование грибов. Техническим результатом изобретения является повышение электроизоляционных свойств и стойкости к образованию грибов. Защитное покрытие для печатных плат содержит эпоксиуретановый лак с отвердителем и биоцидную добавку Traetex-243 при следующем соотношении компонентов, %: лак эпоксиуретановый с отвердителем 99,00-99,75, биоцидная добавка Traetex-243 0,25-1,00.

Изобретение относится к радиоэлектронике и может быть использовано для защиты узлов РЭА на печатных платах от воздействия различных внешних факторов, вызывающих коррозию и от бактерий, вызывающих образование грибов.

Для защиты радиоэлектронной аппаратуры в настоящее время применяют париленовое покрытие, которое получают из ди-пара-ксилилена [1]. Он обладает хорошими электроизоляционными свойствами и грибостойкостью. Однако недостатком этого покрытия является малый коэффициент его использования. Париленовое покрытие наносится при комнатной температуре в вакуумной камере испарением ди-пара-ксилилена. При этом покрытие образуется как на изделии, так и на внутренних поверхностях камеры, в которую помещается изделие, трубопровода, ловушки. Экспериментально установлено, что КПД использования ди-пара-ксилилена составляет всего 20-30%. Кроме того, при внесении изменений в схеме изделия происходит нарушение париленового покрытия и возникают места, не защищенные от внешнего воздействия и роста грибов. Для защиты этих мест необходимо повторное нанесение покрытия. Однако это приводит к увеличению толщины покрытия на ранее защищенных участках, что может вызвать растрескивание и отслоение при перепаде температур. Нанесение других лаковых покрытий на эти незащищенные места не дает положительных результатов, так как они имеют плохую адгезию к париленовому покрытию. В этом случае возможно отслоение и образование зазоров в местах соприкосновения лака и париленового покрытия, а в конечном счете, полное отслаивание лакового покрытия в процессе эксплуатации, особенно в жестких климатических условиях.

Еще одним недостатком париленового покрытия является высокая стоимость ди-пара-ксилилена - 1,2-1,3 тыс.долларов килограмм.

В качестве прототипа выбран лак УР-231 [2]. Это покрытие обладает хорошими электроизоляционными свойствами, имеет удельное электросопротивление ρ=1·1013Ом·см и характеризуется образованием пор при толщине покрытия меньше 50 мкм. Однако экспериментально установлено, что лаковое покрытие, полученное в производственных условиях нанесением с помощью краскораспылителя, кистью и окунанием на воздухе, получаемое на стеклотекстолите, например, марки СТЭФ 2-35-1,5 [3] как с защитой сухим пленочным фоторезистом (СПФ), так и без него, не обладает свойствами грибостойкости. Это согласуется и со справочными данными, согласно которым покрытие из лака УР-231 относится к негрибостойким [4].

Задачей изобретения является получение защитного лакового покрытия на основе лака УР-231 и аналогичных ему материалов, обладающего высокими электроизоляционными свойствами, грибостойкостью и фунгицидностью.

Указанный технический результат достигается тем, что в состав защитного покрытия для печатных плат, полученного путем нанесения с последующей сушкой на поверхности печатной платы лака на основе эпоксиуретана, в состав эпоксиуретанового лака дополнительно введена биоцидная добавка Traetex-243 при следующем соотношении компонентов состава, %:

| лак эпоксиуретановый с отвердителем | 99,00-99,75 |

| биоцидная добавка Traetex-243 | 0,25-1,00 |

Биоцидную добавку Traetex-243 в указанном соотношении добавляют в лак УР-231 с отвердителем. Полученную смесь наносят методом распыления, окунания или кистью и высушивают на воздухе или при нагревании, в зависимости от применяемого отвердителя. При этом образуется прозрачное лаковое покрытие заданной толщины. В качестве отвердителя используют диэтиленгликольуретан (ДГУ) технический ТУ 113-38-115-91 [5] или отвердитель АТ-1 ТУ 88 УССр 193.091 [6].

Пример 1. На печатную плату с размещенными на ней радиоэлектронными элементами (РЭЭ) наносят методом распыления из пульверизатора следующий состав:

| лак УР-231 с отвердителем АТ-1 | 99,75% |

| биоцидная добавка Traetex-243 | 0,25% |

Затем высушивают в подвешенном состоянии на воздухе в течение 4 часа. При этом образуется прозрачная защитная лаковая пленка толщиной 50 мкм. Полученное покрытие является беспористым, грибостойким. Пористость покрытия определялась по ГОСТ 9.302-79 [8], грибостойкость определялась экспериментально по ГОСТ 9.049-91 [9] по методу 1 и 3.

Пример 2. На печатную плату с размещенными на ней РЭЭ наносят кистью следующий состав:

| лак УР-231 с отвердителем ДГУ | 99,50% |

| биоцидная добавка Traetex-243 | 0,50% |

Затем высушивают в подвешенном состоянии в течение 3,5 часов. После высыхания образуется прозрачная беспористая пленка толщиной 70 мкм, обладающая грибостойкостью.

Аналогичным образом получают защитные покрытия из других лаков на основе эпоксиуретана.

Экспериментально установлено, что при концентрации биоцидной добавки менее 0,25% получаемое покрытие не обладает грибостойкостью, а концентрация более 0,5% не целесообразна, так как уже при этой концентрации рост грибов не происходит.

ЛИТЕРАТУРА.

1. ТУ 6-14-50-90 Ди-пара-ксилилен.

2. ТУ 6-21-14-80 Лаки эпоксиуретановые. Технические условия.

3. ТУ 16-503.161-83. Стеклотекстолиты теплостойкие и теплостойкие негорючие фольгированные (прототип).

4. «Биостойкость материалов, стойкость к воздействию плесневелых грибов, насекомых и грызунов». Москва., 1986 г., с.117.

5. ТУ 113-38-115-91 Диэтиленгликольуретак (ДГУ) технический. Технические условия.

6. ТУ 88 УССр 193.091. Отвердитель АТ-1. Технические условия.

7. В.Ф.Смирнов, А.С.Семичева, В.Т.Ерофеев, Е.А.Морозов. Защита лакокрасочных материалов и покрытий от биоповреждений. Ж. «Лакокрасочные материалы и их применение». №9, 2003, с.22.

8. ГОСТ 9.302-79. Покрытия металлические и неметаллические неорганические. Методы контроля.

9. ГОСТ 9.049-91. Материалы полимерные и их компоненты.

Защитное покрытие для печатных плат, полученное путем нанесения с последующей сушкой на поверхности печатной платы лака на основе эпоксиуретана, отличающееся тем, что в состав эпоксиуретанового лака дополнительно введена биоцидная добавка Traetex-243 при следующем соотношении компонентов состава, %:

| лак эпоксиуретановый с отвердителем | 99,00-99,75 |

| биоцидная добавка Traetex-243 | 0,25-1,00 |

www.findpatent.ru

лак для защиты печатных плат Видео

4 г. назад

Обзор средства для защиты печатных плат от разного негативного воздействия окружающей среды PLASTIK.

8 мес. назад

Защита печатных плат лаком нужна для обеспечения устойчивости к окружающей среде, влажности и различной...

2 г. назад

В видео мы собираем так называемую электронную кнопку. Заодно мы попробуем на практике защитить от окислен...

4 мес. назад

Связаться с Сергеем можно так - https://vk.com/id482889791 Наверное целый год не было посылок от подписчиков, и вот...

2 г. назад

В ЭТОМ ВИДЕО КРАТКОЕ РУКОВОДСТВО ЗАЩИТЫ ПЛАТЫ ОТ КОРРОЗИИ ПУТЕМ НАНЕСЕНИЯ ЛАКОВОГО ПОКРЫТИЯ БАЛЛОН КУПИЛ...

5 г. назад

Подписывайтесь на нашу группу Вконтакте — http://vk.com/chipidip, и Facebook — https://www.facebook.com/chipidip * В процессе эксплуат...

5 г. назад

Подписывайтесь на нашу группу Вконтакте — http://vk.com/chipidip, и Facebook — https://www.facebook.com/chipidip * После нанесения...

9 мес. назад

Защищаем платы от воды. Защита плат лаком из баллона. Некоторая электроника нуждается в защите для долговеч...

3 г. назад

Почти мгновенное лужение печатной платы жидким оловом. http://www.chipdip.ru/product0/9000149170/

2 г. назад

Старый быстрый способ рисования и лужения плат.

4 г. назад

Информационно-учебный блог о разработке электроники http://www.customelectronics.ru/video-urok-po-izgotovleniyu-dpp-pechatnyih-plat/

8 мес. назад

Испытание гидроизоляционных свойств лака Plastik 71, а так же его устойчивости к физическим повреждениям Тайны...

3 г. назад

Наш телеграмм чат @sam0delki_ru https://t.me/sam0delki_ru Подробности тут http://sam0delki.ru/viewtopic.php?p=19068#p19068.

3 г. назад

Решил проверить работает ли изоляционный лак PLASTIK 71. Снято на камеру SJ4000 http://ali.ski/PAJyL 0)Мото черепаха http://ali.ski/z...

3 г. назад

Изготовление печатной платы с помощью битумного лака Изготовление печатной платы с помощью перманентного...

3 г. назад

наша группа в вк https://vk.com/club107909761 ▻лак http://vk.cc/4uqPde •=====================================================• ▻ почта...

7 г. назад

Подписывайтесь на нашу группу Вконтакте — http://vk.com/chipidip, и Facebook — https://www.facebook.com/chipidip * Лаком называют...

2 г. назад

Моя группа в вк - https://vk.com/fpv_racer По поводу DCA пишите на данную почту - [email protected] Я перепробовал уже довольно...

2 г. назад

Прекрасный маркер-краска для рисования печатных плат, от себя рекомендую. Реклама на канале: https://goo.gl/UOl01I...

3 г. назад

Привет , меня зовут Дима и это мой канал посвященный радиоуправляемым моделям. На моём канале я буду выклады...

2 г. назад

http://ali.pub/klnbg гель покупал тут.

turprikol.com