Лекции и примеры решения задач механики. Растяжение металла

Испытание металлов на растяжение

Что такое «испытание металлов на растяжение«? Проведем простой опыт. Возьмем маленькую пружинку, например, такую, какие применяют в шариковых ручках. Плавно растянем ее немного и отпустим. Пружинка вернется к своей первоначальной длине. Повторим опыт, но на этот раз потянем пружинку посильнее. Сначала пружинка будет равномерно удлиняться с увеличением усилия, а затем вдруг начнет удлиняться значительно быстрее. Отпускаем пружинку — она уже не возвращается к исходной длине. Пружинка получила необратимое увеличение своей длины и уже не годится для прежнего применения.

Испытание на растяжение

Давным-давно инженеры разработали аналогичное испытание – испытание на растяжение – для оценки механических свойств металлов. Образец металла, часто круглый стержень (бывает и прямоугольный), растягивают на специальной машине. Требования к проведению испытания на растяжение для металлов, а также требования к образцам для испытания на растяжение определяет ГОСТ 1497-84. ГОСТ 7564-97 задает правила вырезки образцов для испытаний на растяжение из готовой продукции или полуфабрикатов.

Разрывная машина

Для испытаний металлов на растяжение применяют специальные машины. Такие машины называют «разрывная машина» или «машина для испытания на растяжение». Эти машины обеспечивают надежное центрирование образца в своих захватах, плавность нагружения образца при растяжении и его разгрузки, медленную скорость упругого и пластического деформирования образца. Нагрузка прилагается вдоль оси стержня, как это схематически показано на рисунке. Требования к разрывным машинам определяет ГОСТ 7855-84.

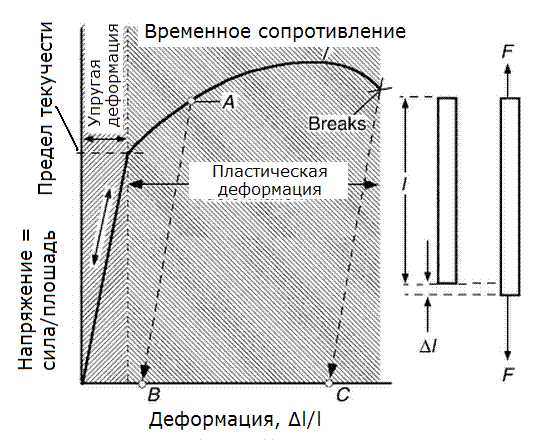

Рисунок — Диаграмма деформирования при испытании металлов на растяжение

Рисунок — Диаграмма деформирования при испытании металлов на растяжение

При испытании на растяжение с увеличением усилия растяжения стержень становиться все длиннее и это изменение длины обозначают как Δl, где знак Δ обозначает «изменение, приращение», а l – начальную длину образца. Понятно, что сила F величиной 50 кГ, приложенное к каждому из двух различных стержней – тонкому и толстому — из одинакового материала даст им различное увеличение длины. Тонкий стержень растянется, естественно, больше.

Напряжения

Чтобы сравнивать механические свойства материалов независимо от диаметра образцов применяют понятие «напряжение», который означает попросту величину усилия, поделенную на площадь поперечного сечения образца. Когда к тонкому и толстому стержню прилагаются одни и те же напряжения, они оба удлиняются на одну и ту же величину. Понятно, что при этом усилие, прилагаемое к толстому стержню, будет больше чем усилие, прилагаемое к тонкому стержню – больше как раз во столько же раз, во сколько площадь его поперечного сечения больше площади поперечного сечения тонкого стрежня. Поскольку напряжение – это усилий на единицу площади, то единицей его измерения является Н/мм2 или кГ/мм2 (кгс/мм2), где Н – это ньютон, единица измерения силы в системе измерения СИ. Десять ньютонов равны одному килограмму (точнее 1 Н = 9,8 кГ(кгс)).

Диаграмма деформирования при испытании на растяжение

Когда при испытании на растяжение стержень растягивают вдоль его оси, то прилагаемые усилия называют «растягивающие усилия», а машину, которая вызывает эти усилия – «разрывная машина» или «машина для испытания на растяжение». На рисунке показана типичная диаграмма деформирования, которую получают при испытании металлов на растяжение. Прилагаемое напряжение откладывается по вертикальной оси. Изменение длины образца откладывается по горизонтальной оси, но не в единицах длины, в относительных единицах Δl/l, как это показано на рисунке 1. Эта единица называется «деформация». Диаграмму деформирования при испытании на растяжение чаще называют «диаграмма растяжения».

Диаграмма растяжения

С помощью диаграммы растяжения ГОСТ 1497-84 задает определения механическим свойствам металлов: предел пропорциональности, предел текучести (физический и условный), временное сопротивление, относительное удлинение, относительное сужение. Ниже кратко рассмотрим самые важные из них.

Упругий участок диаграммы растяжения

Диаграмму растяжения можно разделить на две области, как это показано на рисунке 1 – упругая область и пластическая область. Когда напряжение в металлическом стержне увеличивается, стержень удлиняется, также как и пружинка. Говорят, что в стержне возникают деформации. До тех пор, пока эти напряжения и деформации не слишком велики, снятие нагрузки на стержень возвращает его к первоначальной длине. Эти деформации называют упругими.

Предел текучести

В конце упругого участка диаграммы растяжения напряжения в стержне достигают некоторого критического уровня, который называют «предел текучести», металл «сдается», точно также как и пружинка, описанная выше. Деформирование образца переходит в пластическую область диаграммы деформирования.

Временное сопротивление

При испытании металлов на растяжение на пластическом участке диаграммы растяжения – после прохождения предела текучести наблюдаются два важных явления:1) для продолжения деформации образца для заданного приращения деформации требуется меньшее увеличение напряжения, чем в упругой области;2) при разгрузке образца — снятии напряжений — в образце остается остаточное, необратимое удлинение стержня как показано линией со стрелкой АВ. Стержень нагружается до точки А, а затем нагрузка снимается: стержень удлинился от своей первоначальной длины на величину процентов, которые вычисляется как В×100. Как показано на рисунке увеличение напряжения, которое требуется для продолжения пластической деформации достигает максимума в пластической области и затем немого падает перед тем как напряжения разрывают стержень на две части. Это максимальное напряжение обычно называют «временное сопротивление» или чаще – «прочность при растяжении».

Относительное удлинение

Кроме предела текучести и временного сопротивления диаграмма деформирования дает еще одну меру механических свойств металла – «относительное удлинение». Относительное удлинение характеризует пластические свойства металла. Относительное удлинение – это увеличение длины образца, которое происходит после прохождение предела текучести и до самого разрушения стержня. Его иногда называют остаточным удлинением, так оно остается в образце после его разрушения и его можно легко измерить. Остаточное удлинение образца на рисунке после того, как упругие деформации релаксировали, обозначено точкой С. Простым умножением деформации в точке С на 100 получаем величину относительного удлинения образца.

Сталь Ст3 по ГОСТ 380-2005

steel-guide.ru

растяжение металла - это... Что такое растяжение металла?

растяжение металлакашишхӯрди филиз. физ.

Краткий русско-таджикский терминологический словарь по точным, естественным и техническим наукам. Пирмаҳмад Нуров. 2013.

- растяжение

- расход энергии

Смотреть что такое "растяжение металла" в других словарях:

Растяжение — Stretching Растяжение. Расширение поверхности металлического листа во всех направлениях. Деформация изначально ограничена площадью форм блока. Пределом растяжения является начало разрушения металла. (Источник: «Металлы и сплавы. Справочник.» Под… … Словарь металлургических терминов

ГОСТ 11701-84: Металлы. Методы испытаний на растяжение тонких листов и лент — Терминология ГОСТ 11701 84: Металлы. Методы испытаний на растяжение тонких листов и лент оригинал документа: Конечная ширина образца b2 Ширина рабочей части образца, равная среднему арифметическому значению измерений ширины, произведенных в… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р ИСО 11611-2011: Система стандартов безопасности труда. Одежда специальная для защиты от искр и брызг расплавленного металла при сварочных и аналогичных работах. Технические требования — Терминология ГОСТ Р ИСО 11611 2011: Система стандартов безопасности труда. Одежда специальная для защиты от искр и брызг расплавленного металла при сварочных и аналогичных работах. Технические требования оригинал документа: 3.2 аналогичные работы … Словарь-справочник терминов нормативно-технической документации

Отбор проб, заготовок и образцов для испытаний на растяжение — 4.1 Отбор проб, заготовок и образцов для испытаний на растяжение 4.1.1 Пробы отбирают от любого конца трубы, если нет других указаний в нормативной документации на трубы. 4.1.2 Предпочтительным является образец в виде отрезка трубы, размеры… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р ИСО 5178-2010 — 12 с. (3) Испытания разрушающие сварных швов металлических материалов. Испытание на продольное растяжение металла шва сварных соединений, выполненных сваркой плавлением раздел 25.160.40 … Указатель национальных стандартов 2013

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА — Когда на металлический образец действует сила или система сил, он реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и… … Энциклопедия Кольера

ГОСТ 1759.4-87: Болты, винты и шпильки. Механические свойства и методы испытаний — Терминология ГОСТ 1759.4 87: Болты, винты и шпильки. Механические свойства и методы испытаний оригинал документа: 6.8.1.5. Восстановление углерода процесс восстановления в поверхностном слое углерода, потерянного при термообработке, путем… … Словарь-справочник терминов нормативно-технической документации

скорость — 05.01.18 скорость (обработки) [rate]: Число радиочастотных меток, обрабатываемых за единицу времени, включая модулированный и постоянный сигнал. Примечание Предполагается возможность обработки как движущегося, так и неподвижного множества… … Словарь-справочник терминов нормативно-технической документации

Механические свойства материалов — совокупность показателей, характеризующих сопротивление материала воз действующей на него нагрузке, его способность деформироваться при этом, а также особенности его поведения в процессе разрушения. В соответствии с этим М. с. м. измеряют … Большая советская энциклопедия

Сопротивление материалов* — Когда, при составлении проекта сооружения или машины, форма, главные размеры частей и силы, которым они будут подвержены, уже определены на основании требований задания, данных механики и технологии, приходится еще определять остальные размеры… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сопротивление материалов — Когда, при составлении проекта сооружения или машины, форма, главные размеры частей и силы, которым они будут подвержены, уже определены на основании требований задания, данных механики и технологии, приходится еще определять остальные размеры… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

technik_rus_taj.academic.ru

Растяжение - металл - Большая Энциклопедия Нефти и Газа, статья, страница 1

Растяжение - металл

Cтраница 1

Растяжение металлов способствует увеличению их растворимости в агрессивных средах. [2]

Растяжение металлов способствует увеличению их растворимости в агрессивных средах. Так, аустенитные нержавеющие стали, содержащие 18 % Сг и 8 % Ni, которые используются в качестве анода, начинают растворяться в 42 % - ном MgCl2 при анодной поляризации порядка 180 мв при одновременном медленном растяжении поляризация снижается практически до нуля, и происходит быстрое растворение. Активация в этом случае обусловлена118 117 образованием дислокаций, дефектов, трещин, а также повышением общей напряженности кристаллической решетки металла при деформации. [3]

Диаграмма растяжения металла в сварных листовых конструкциях больших размеров заметно отличается от соответствующей диаграммы для стандартных образцов. [4]

При сильном растяжении металла образовываются выпучины. Их правят в холодном или нагретом состоянии. [6]

Рассматривая диаграмму растяжения металла легко убедиться, что холодная пластическая деформация снижает относительное удлинение примерно на величину предварительного удлинения. Однако, в связи со склонностью предварительно пластически деформированного металла к явлению деформационного старения, указанное снижение пластически может быть более ощутимым. Как известно, запас пластичности металла в основном определяет ресурс конструкции, в особенности, при наличии концентраторов напряжений, цикличности нагружения и коррозионных сред. [7]

На диаграмме растяжения металла ( рис. 57) показана зависимость удлинения от нагрузки. [9]

Конечная прочность на растяжение металла плиты А, подвергшегося графитизации до сильной степени в зоне изотермы критической температуры / ic, оказалась уменьшенной примерно до половины исходной прочности, а излом - очень хрупким. [11]

Предел прочности при растяжении металла образца определяется путем деления значения наибольшей силы ( нагрузки), которую выдержал образец до разрыва, на площадь поперечного сечения образца. [12]

На первой вытяжке происходит небольшое растяжение металла и увеличение его поверхности, особенно при вытяжке в целой ленте. Этот излишне набранный металл расходуется в дальнейшем на утолщение фланца по переходам. [13]

Предусматривается также возможность испытаний на растяжение металла одного из слоев после удаления другого слоя. В остальном методика испытаний на растяжение полностью аналогична испытаниям обычного металла. Учитывая разные механические свойства слоев, следует считать нормальным отслоение плакировки вблизи места разрушения образца. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Испытание металлов на растяжение

Испытание металлов на растяжение - страница №1/1

ИСПЫТАНИЕ МЕТАЛЛОВ НА РАСТЯЖЕНИЕ

ЦЕЛЬ РАБОТЫ

Ознакомиться с проведением испытания на растяжение и определением показателей прочности и пластичности.ПРИБОРЫ И МАТЕРИАЛЫ:

Разрывная машина Р 0,5, штангенциркуль, мерительная линейка, набор проволочных образцов.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

Металлы и сплавы, используемые в качестве конструкционных материалов, должны обладать определенными механическими свойствами – прочностью, упругостью, пластичностью, твердостью.Прочность – это способность металла сопротивляться деформации и разрушению.

Деформацией называется изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают, а пластические остаются после окончания действия сил. В основе пластических деформаций – необратимые перемещения атомов от исходных положений на расстояния, большие межатомных, изменение формы отдельных зерен металла, их расположения в пространстве.

Способность металлов пластически деформироваться называется пластичностью. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентратов напряжений – отверстий, вырезов и т.п. При пластическом деформировании металла одновременно с изменением формы меняется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность.

Большинство механических характеристик металла определяют в результате испытания образцов на растяжение (ГОСТ 1497-84).

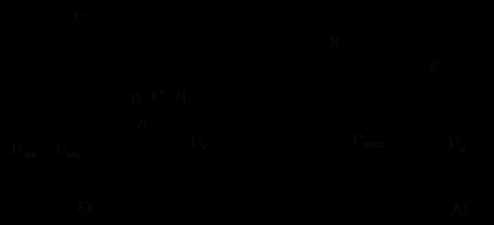

При растяжении образцов с площадью поперечного сечения Fо и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатах: нагрузка Р – удлинение ∆l образца (рис. 1).

Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка: упругой деформации – до нагрузки Рупр; равномерной пластической деформации от Рупр до Рmах и сосредоточенной пластической деформации от Рmах до Рк . Если образец нагрузить в пределах Рупр , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится. Такой характер деформирования образца называется упругим. При нагружении образца более Рупр появляется остаточная (пластическая) деформация. Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называется наклепом. При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца. После достижения максимального значения нагрузки Рmах в наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В это время между деформированными зернами, а иногда и внутри самих зерен могут зарождаться трещины. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от Рmах до Рк ,и при нагрузке Рк происходит разрушение образца. При этом упругая деформация образца (∆lупр) исчезает, а пластическая (∆lост) остается (рис. 1).

Рис. 1. Диаграмма растяжения металла При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением. Размерность напряжения кгс/мм2, или МПа (1кгс/мм2=10 МПа).

Отмеченные выше нагрузки на кривой растяжения (Рупр ,Рт, Рmах, Рк) служат для определения основных характеристик прочности (напряжений): предела упругости, физического предела текучести, временного сопротивления (предела прочности) и истинного сопротивления разрушению. В технических расчетах вместо предела прочности обычно используется условный предел текучести, которому соответствует нагрузка Р0,2 (рис. 2).

Рис. 2. Участок диаграммы растяжения металла

При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Но поскольку площадь поперечного сечения образца в каждый данный момент определить сложно, то при расчете предела упругости, предела текучести и временного сопротивления пользуются условными напряжениями, считая, что поперечное сечение образца остается неизменным. Истинное напряжение рассчитывается только при определении сопротивления разрушению.Условный предел текучести (σ0,2) – это напряжение, при котором образец получает остаточное (пластическое) удлинение, равное 0,2 % своей расчетной длины:

где Р0,2 – нагрузка, вызывающая остаточное (пластическое) удлинение; равное 0,2 %, кгс (Н);

Fо – начальная площадь поперечного сечения образца, мм2.

Временное сопротивление (предел прочности) σb – это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

;

где Рmах– максимальная нагрузка, предшествующая разрушению, кгс (H).

Временное сопротивление (предел прочности) характеризует несущую способность материала, его прочность, предшествующую разрушению.

Истинное сопротивление разрушению (Sk) – истинное напряжение, предшествующее моменту разрушения образца

,

где Рк – нагрузка, непосредственно предшествующая моменту разрушения, кгс (Н).

Fк – площадь поперечного сечения образца в месте разрушения, мм2.

Несмотря на то, что Рmах больше Рк , истинное сопротивление разрушению Sк > σb , поскольку площадь поперечного сечения образца в месте разрушения Fк значительно меньше начальной площади поперечного сечения Fо.

Для оценки пластичности металла служат относительное остаточное удлинение образца при растяжении (δр, %) и относительное остаточное сужение площади поперечного сечения образца (Ψр, %).

Относительное остаточное удлинение (δр, %) определяется по формуле:

где lк – рабочая длина образца после испытания, мм;

lо – рабочая длина до испытания, мм.

Относительное остаточное сужение (Ψр, %) определяется из выражения:

,

где Fо – начальная площадь поперечного сечения образца, мм2;

Fк – площадь сечения образца вместе разрушения, мм2.

Практически для определения нагрузки, которая вызывает деформацию, соответствующую условному пределу текучести, следует выполнить следующие действия.

На диаграмме растяжения провести прямую ОА (рис. 2), совпадающую с прямолинейным участком диаграммы растяжения.

Определить положение точки О. Через точку О провести ось ординат ОР. Масштаб записи диаграммы по нагрузке: одному миллиметру ординаты соответствует 2 кгс нагрузки. Численная величина искомой нагрузки Р (кгс) равна соответствующей ординате диаграммы (мм), умноженной на масштаб диаграммы (2 кгс/мм).

Для определения нагрузки, соответствующей условному пределу текучести Р0,2, необходимо от начала координат по оси абсцисс отложить отрезок ОВ, величина которого равна заданному остаточному удлинению 0,2 %. Длина отрезка ОВ (мм) рассчитывается исходя

,

где lо – рабочая длина образца, мм;

М – масштаб записи диаграммы по деформации.

Из точки В провести прямую ВД, параллельную прямолинейному участку диаграммы растяжения (рис. 2), до пересечения с диаграммой.

Используя известный масштаб записи диаграммы по нагрузке, определить численные значения нагрузок Р02, Рmах, Рк , после чего рассчитать соответствующее напряжения: σ0,2 , σb , Sк. Полученные данные занести в протокол испытания.

ПРОТОКОЛ ИСПЫТАНИЯ

Марка материала _______________

| № п/п | Снимаемые параметры | Обозначение | Размер | Численная величина |

| 1. 2. 3. 4. | Исходные данныеРабочая длина образца до испытанияДиаметр образца до испытания Площадь поперечного сечения образца до испытания Масштаб записи диаграммы по деформации | l о dо Fо М | мм мм мм2 | |

| 5. 6. 7. 8. 9. 10. | Результаты испытанийНагрузка, соответствующая пластическому удлинению образца на 0,2 %Максимальная нагрузка при испытании Нагрузка в момент разрушения Диаметр образца в месте разрушения Площадь поперечного сечения образца в месте разрушения Рабочая длина образца после испытания | Р02 РмахРкdkFк l к | кгс кгс кгс мм мм2 мм | |

| 11. 12. 13.14. 15. | Характеристика прочности и пластичностиУсловный предел текучестиВременное сопротивление (предел прочности)Истинное сопротивление разрушению Относительное остаточное удлинение Относительное остаточное сужение | σ0,2 σb Sк δр ψр | кгс/мм2 кгс/мм2 кгс/мм2 % % |

- Название работы.

- Цель работы.

- Диаграмма растяжения (рис. 1).

- Определения основных характеристик прочности и пластичности.

- Протокол испытаний.

- Выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- Какими механическими свойствами характеризуются конструкционные материалы?

- Что такое прочность?

- Что называется деформацией?

- Что называется упругой деформацией?

- Что называется пластической деформацией?

- Как влияет холодная пластическая деформация на прочность и пластичность?

- Какие характерные участки можно выделить на диаграмме растяжения?

- Почему пластическая деформация идет при возрастающей нагрузке?

- Что такое наклеп?

- Что такое напряжение?

- Почему различают истинные и условные напряжения?

- Что такое условный предел текучести, временное сопротивление и истинное сопротивление разрушению?

- Какие вы знаете характеристики пластичности?

polpoz.ru

Диаграмма растяжения | Лекции и примеры решения задач механики

Диаграмма растяжения показывает зависимость удлинения образца от продольной растягивающей силы.

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до их полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

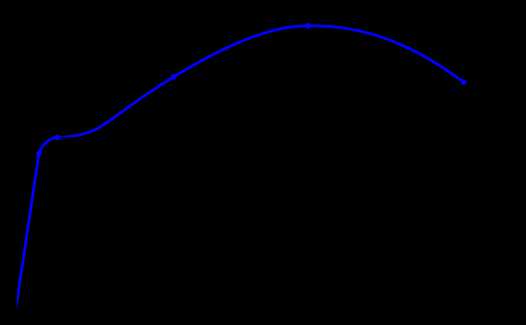

На рис. 1 показана диаграмма для малоуглеродистой стали. Она построена в системе координат F-Δl, где:F — продольная растягивающая сила, [Н];Δl — абсолютное удлинение рабочей части образца, [мм]

Рис. 1 Диаграмма растяжения стального образца

Как видно из рисунка, диаграмма имеет четыре характерных участка:I — участок пропорциональности;II — участок текучести;III — участок самоупрочнения;IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

W=0,8Fmax∙Δlmax

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Предел пропорциональности >Примеры решения задач >Лабораторные работы >

isopromat.ru

Испытания металлов на растяжение. Диаграмма растяжения. Определение продела прочности

При проектировании строительных конструкций, машин и механизмов инженеру необходимо знать значения величин, характеризующих прочностные и деформационные свойства материалов. Их можно получить путем механических испытаний, проводимых в экспериментальных лабораториях на соответствующих испытательных машинах. Таких испытаний проводится много и самых различных – испытания на твердость, сопротивляемость ударным и переменным нагрузкам, противодействие высоким температурам и т.д.

Наибольшую информацию о механических свойствах металлов можно получить из статических испытаний на растяжение. Испытания проводятся в соответствии с ГОСТом.

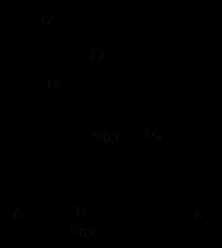

Для испытания на растяжение применяют образцы специальной формы – цилиндрические (рис. 4). Образцы имеют рабочую часть с начальной длиной l0, на которой определяется удлинение, и головки с переходным участком, форма и размеры которых зависят от способов их крепления в захватах машины. Различают длинные образцы с отношением l0/d0=10 и короткие - l0/d0=5. Размеры образцов делают стандартными для того, чтобы результаты испытаний, полученные в разных лабораториях, были сравнимы.

Рисунок 4

Испытания проводят на разрывных или универсальных машинах.

В зависимости от метода приложения нагрузки машины бывают с механическим или гидравлическим приводом. Они обычно выпускаются с вертикальным расположением образца. Передача усилия на образец осуществляется через захваты. Разрывная машина снабжена устройством для автоматической записи в определенном масштабе диаграммы растяжения, т.е. графика зависимости между растягивающей силой Р и удлинением образца Dl. На рис. 5 представлена диаграмма растяжения образца из низкоуглеродистой стали.

В начальной стадии нагружения до некоторой точки А диаграмма растяжения представляет собой наклонную прямую, что указывает на пропорциональность между нагрузкой и деформацией – справедливость закона Гука.

Рисунок 5

Нагрузка, при которой эта пропорциональность еще не нарушается, на диаграмме обозначена Рпц и используется для вычисления предела пропорциональности:

, (1)

где F0 – начальная площадь поперечного сечения образца.

Пределом пропорциональности sпц называется наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией.

Зона ОА называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Данные, характеризующие эту зону, позволяют определить значение модуля упругости Е, как тангенс угла наклона этой прямой.

После достижения предела пропорциональности деформации начинают расти быстрее, чем нагрузка, и диаграмма становится криволинейной. На этом участке в непосредственной близости от точки А находится точка В, соответствующая пределу упругости:

. (2)

Пределом упругости sуп называется максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга. Поэтому обычно считают, что они практически совпадают.

При дальнейшем нагружении криволинейная часть диаграммы переходит в почти горизонтальный участок СД – площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Рт, соответствующая точке Д, используется при определении физического предела текучести:

. (3)

Пределом текучести sт называется напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел текучести является одной из основных механических характеристик прочности металлов.

Зона ВД называется зоной общей текучести. В этой зоне значительно развиваются пластические деформации. При этом происходит изменение внутренней структуры металла, что приводит к его упрочнению. Диаграмма после зоны текучести снова становится криволинейной, образец приобретает способность воспринимать возрастающее усилие до значения Рmax – точка Е на диаграмме. Это усилие используется для вычисления временного сопротивления или предела прочности:

(4)

Пределом прочности называется напряжение, соответствующее максимальной нагрузке, достигнутой в ходе испытаний.

Зона ДЕ называется зоной упрочнения. Здесь удлинение образца происходит равномерно по всей его длине, первоначальная цилиндрическая форма образца сохраняется, а поперечное сечение изменяется незначительно, но также равномерно.

При максимальном или несколько меньшем усилии на образце в наиболее слабом месте возникает локальное уменьшение поперечного сечения – шейка. Дальнейшая деформация происходит в этой зоне образца. Сечение в середине шейки продолжает быстро уменьшаться, но напряжения в этом сечении все время растут, хотя растягивающее усилие и убывает. Вне области шейки напряжения уменьшаются, и поэтому удлинение остальной части образца не происходит. Наконец, в точке К образец разрушается. Сила, соответствующая точке К, называется разрушающей Рк, а напряжения – истинным сопротивлением разрыву:

, (5)

где Fк – площадь поперечного сечения в месте разрыва.

Зона ЕК называется зоной местной текучести.

Помимо указанных характеристик прочности определяют характеристики пластичности.

Относительное удлинение после разрыва d (%) – это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

%. (6)

Относительное удлинение после разрыва зависит от отношения расчетной длины образца к его диаметру. С увеличением этого отношения значение d уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах. Кроме того, относительное удлинение зависит и от места расположения шейки (разрыва) на расчетной длине образца. При возникновении шейки в средней части образца местные деформации в области шейки могут свободно развиваться и относительное удлинение будет больше, чем в случае, когда шейка возникает ближе к головке образца, тогда местные деформации будут стеснены.

Другой характеристикой пластичности является относительное сужение после разрыва y (%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

%. (7)

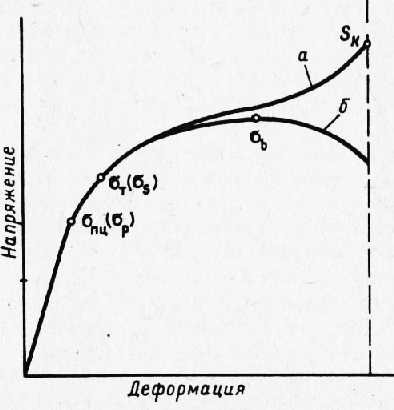

Диаграмма растяжения характеризует свойства образца, так как зависит от его размеров. Для оценки механических свойств материала диаграмму растяжения перестраивают в координатах «напряжение-деформация»: все ординаты делят на первоначальную площадь поперечного сечения F0, а все абсциссы – на первоначальную длину рабочей части l0. В результате получаем диаграмму напряжений, которая имеет тот же вид, что и диаграмма растяжения, так как F0 и l0 постоянны. Эта диаграмма является условной, поскольку при ее построении не учитывается изменение значений F0 и l0 в процессе испытания. Поэтому определенные ранее пределы пропорциональности, текучести и прочности являются условными. Истинные же напряжения в каждый момент нагружения будут больше условных. Заметное отклонение истинных напряжений от условных происходит после предела текучести, так как сужение сечения становится более значительным. Особенно сильно возрастает разница между напряжениями после образования шейки. Диаграмма напряжений, построенная с учетом сужения площади поперечного сечения и местного увеличения деформаций, называется диаграммой истинных напряжений.

Некоторые диаграммы растяжения не имеют ярко выраженной площадки текучести, например, для низколегированных сталей, сплавов алюминия (рис. 6).

Рисунок 6.

В этих случаях вместо физического предела текучести определяют условный предел текучести s0,2 (точка Д) – напряжение, при котором остаточное удлинение достигает 0,2% от рабочей длины образца.

megaobuchalka.ru

Свойства при испытании на растяжение

Свойства при испытании на растяжениеКатегория:

Металлы

Свойства при испытании на растяжениеДля оценки служебных качеств того или иного материала далеко не всегда необходимо определение всех многочисленных характеристик механических свойств. Однако имеются свойства, знание которых является обязательным при техническом использовании почти всех металлических материалов. К таким свойствам относятся: предел прочности (временное сопротивление) при растяжении, пределы пропорциональности, упругости и текучести, относительное удлинение, относительное сужение, твердость и некоторые другие.

Все они, кроме твердости и некоторых других, определяются при помощи испытаний на растяжение. В результате этих испытаний строятся так называемые диаграммы растяжения в координатных беях «напряжение—деформация», причем под деформацией здесь понимается увеличение длины образца.

Эта диаграмма состоит из прямолинейного и криволинейного участков.

Второй, криволинейный участок ab характеризуется появлением и развитием в металле пластической деформации. При этом упругая деформация также имеет место и непрерывно возрастает с увеличением действующего напряжения. В пределах этого участка связь между напряжением и удлинением не подчиняется закону прямой линии.

Точка а, лежащая на границе между прямолинейным и криволинейным участками диаграммы, характеризует такое состояние материала, когда в результате увеличения действующего напряжения в нем вот-вот должно начаться развитие пластической деформации. Однако в точке а деформация еще не появилась, вследствие чего эта граничная точка характеризует предельное состояние материала, а соответствующее ей напряжение является пределом упругости.

При испытании некоторых материалов, например малоуглеродистой отожженной стали, получается диаграмма с так называемой площадкой текучести. Однако значительная часть технически важных металлов характеризуется диаграммой растяжения, не имеющей такой площадки.

Она не дает значений истинных напряжений в образце в течение всего процесса растяжения. Поперечное сечение образца в процессе испытания непрерывно уменьшается. В границах упругих деформаций уменьшение поперечного сечения чрезвычайно невелико и им можно пренебречь. С началом заметной пластической деформации оно становится все более значительным. От точки, соответствующей пределу упругости, до точки максимума кривой, имеет место равномерное поперечное сужение, одинаковое по всей длине образца. Далее у пластичных материалов сужение приобретает местный характер. При этом на образце возникает так называемая шейка. В зоне шейки происходит значительное увеличение истинных напряжений. Это объясняется сильным наклепом и упрочнением материала в результате пластической деформации при образовании шейки. Однако общая нагрузка, действующая на образец, а также условное напряжение, получаемое как отношение нагрузки к исходной площади поперечного сечения, уменьшаются. Вследствие этого и наблюдается кажущееся на первый взгляд странным понижение напряжений на диаграмме растяжения, вычерчиваемой самописцем.

Для объективной оценки процесса растяжения строят истинную диаграмму «напряжение—деформация». При этом напряжение определяется как отношение нагрузки к наименьшей площади поперечного сечения образца в шейке в каждый данный момент испытания.

Истинная диаграмма растяжения схематически представлена на рис. 75. Здесь же дана для сравнения условная диаграмма. Прямолинейные участки и частично криволинейные, соответствующие незначительным изменениям поперечного сечения образца, у обеих диаграмм совпадают. Однако при больших деформациях в области диаграммы, соответствующей равномерному сужению, и особенно в той части, которая соответствует образованию шейки, истинная диаграмма располагается выше условной.

Диаграмма растяжения дает возможность определить важнейшие пределы, а именно предел пропорциональности, текучести и прочности.

Предел пропорциональности (условный) олц представляет собой напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает такой величины, когда тангенс угла, образуемого кривой деформации с осью напряжений, увеличивается на 50% своего первоначального значения.

Предел текучести (физический) or представляет собой напряжение, при котором образец может деформироваться без заметного увеличения нагрузки.

Величины пределов пропорциональности и текучести, определенные по условной диаграмме, практически не отличаются от величин соответствующих пределов, подсчитанных по данным истинной диаграммы. Это объясняется тем, что площади поперечных сечений исходного и деформированного образцов при пластической деформации, соответствующей этим пределам, практически равны.

Рис. 1. Истинная (в) и условная (б) диаграммы растяжения

Предел прочности (временное сопротивление) при растяжении at представляет собой условное напряжение, отвечающее наибольшей нагрузке, предшествующей разрушению образца. При этом напряжении на образцах из пластичных материалов начинает образовываться шейка, что означает локализацию процесса пластического деформирования.

Читать далее:

Свойства при испытании на твердость

Статьи по теме:

pereosnastka.ru