Магнитится ли нержавейка: магнитные свойства нержавеющей стали. Взаимодействие нержавейки и черного металла

Физические свойства нержавеющих сталей и совместимость с другими материалами

Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 - „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде. Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока. Решающим является то, могут ли анодные или катодные парциальные реакции происходить без препятствий или с препятствиями, например, вследствие образования покровных слоев. Если при хорошей проводимости коррозионной среды имеются неблагоприятные относительные площади (большой катод/маленький анод), то контактная коррозия может вызвать коррозионные повреждения.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

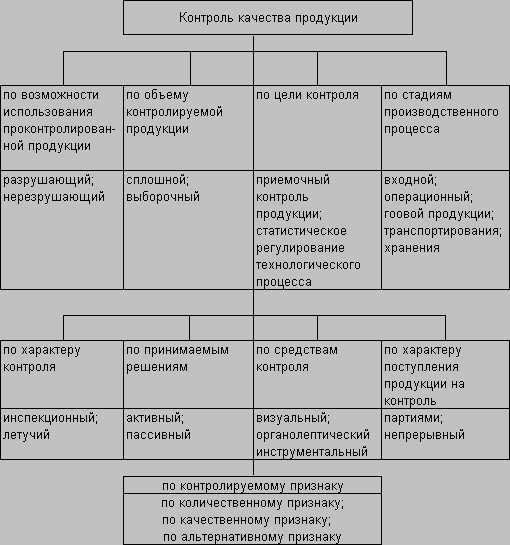

Физические свойства

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

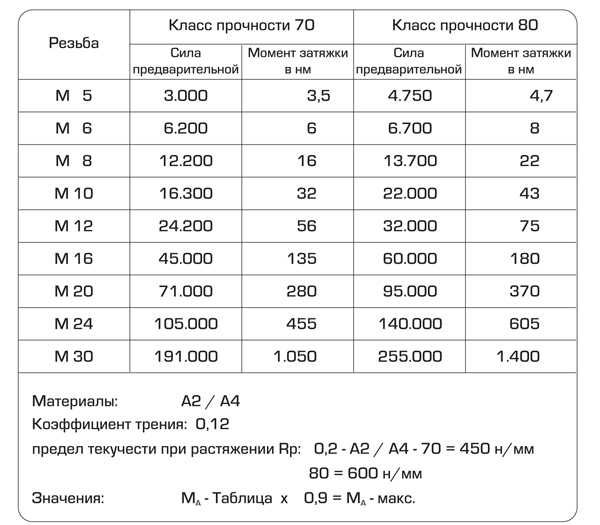

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали - A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

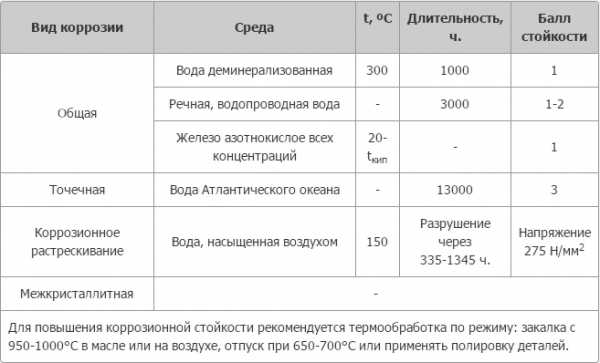

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C - 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

www.cki-com.ru

Сварка нержавейки и черного металла. Технология сварочного процесса.

Содержание статьи

Можно ли варить разнородные стали

Прежде чем приступить непосредственно к сварочным работам, надо иметь представление об особенностях сварки, связанных с разным химическим составом материалов, которые обязательно нужно учитывать:

- разная теплопроводность нержавеющей стали и черного металла, что может сказаться на плохом проплавлении одного из металлов,

- коэффициенты линейного расширения, эти показатели также разнятся. В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми,

- «Миграция углерода» из Cr-Mo стали, которого в этом металле содержится большое количество, из-за этого нержавейка в большей степени становится подверженной коррозийным процессам.

Обратите внимание! Из-за большого разнообразия сталей с разным составом, дать четкие рекомендации по сварочному процессу не предоставляется возможным

Исходя из большого количество противоречий, многие пользователи постоянно задаются вопросом: можно ли все таки сварить нержавеющую сталь и черный металл?

Рассматривая этот вопрос с точки зрения физики, можно прийти к выводу, что осуществить подобную процедуру реально. Применяя переходные электроды для сварки нержавейки и деталей из черного металла в домашних условиях, нужно придерживаться технологии сварки нержавеющей стали, а также рекомендуется осуществлять сварочные работы человеку, имеющему опыт в этом деле. В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

Способы сварки

В большинстве случаев используется сварка нержавейки и черного металла электродом при помощи электрической сварки. Популярность такого метода обусловлена его простотой и минимальным количество вспомогательных действий. Однако, качество подобного соединения не очень хорошее. Из-за высокой температуры нержавейка будет растекаться, в то время как черный металл будет вязким. В конечном итоге не получится сделать вертикальный или потолочный шов, т.к. все стечет вниз. Поэтому нужно применять переходные электроды для сварки нержавейки и черного металла.

Обратите внимание! Используемые в процессе сварки электроды по черному металлу должны быть выполнены из нержавейки

Другой способ – газовая сварка, в качестве присадки также используется нержавеющая проволока. Такой метод является более подходящим, т.к. в таком случае материал будет менее текучим. Осуществляя сварочные работы нужно применять флюс, который обеспечит лучшее плавление черного металла. Однако, газовая сварка требует предварительную подготовку и строгое соблюдение техники безопасности использования газовых баллонов.

Считается, что получить наиболее прочный и надежной шов можно используя такой метод как сварка нержавейки с черным металлом аргоном. В данном случае не требуется покрытие проволоки, т.к. аргон самостоятельно справляется с функцией защиты от негативного воздействия внешней среды.

Обратите внимание! Сваривать заготовки из нержавеющей стали и черного металла не всегда целесообразно, поскольку такая технология достаточно дорогостоящая

Выбор способа

Выбирая к какому способу сварки прибегнуть, нужно определиться с целями, которые вы преследуете. В случае, когда вам нужно сделать что-то для дома или вы просто хотите проверить можно ли сварить черный металл и нержавейку, то рекомендуется прибегнуть к способу обычной электродуговой сварки с нержавеющими электродами. Как показывает практика, такой метод хорошо пригоден для этого. Если же свариваемые детали будут подвержены серьезным нагрузкам, то в такой ситуации наиболее оптимальным вариантом станет – газовая сварка. Сварка аргоном применяется очень редко и при крайней необходимости.

Какими электродами воспользоваться для сварки?

Для получения максимально качественного шва, образующегося в процессе сварки изделий из нержавеющей стали и черного металла, нужно учесть некоторые нюансы. Важно выбрать присадочную проволоку определенного химического состава.

В металле присадочной проволоки, показатель степени легирования которого дол;ен превышать идентичный показатель материала свариваемого изделия, обязательно в состав должны входить такие элементы, как марганец, никель и иногда хром

Технология

Перед тем как начать варить нержавейку, надо провести ряд подготовительных процедур. Поверхность обеих деталей должны быть хорошо вычищена. Для этого можно воспользоваться щеткой или наждачкой, после очистки обязательно протрите изделия от пыли. Если оборудование и детали подготовлены можно приступить к нанесению флюса на тот участок, где предположительно будет образовано соединение.

Очень важно расположить все в горизонтальном положении. Это необходимо для равномерного распределения материала. Осуществляя сварку нержавейки и черного металла инвертором, соблюдайте максимальную точность движений, т.к. сталь начнет плавиться раньше и необходимо как можно больше захватить сторону черного металла.

Все эти требования выдвигаются и к газовой сварке, только каждый процесс совершается в более медленном темпе. Образовавшийся шов должен быть как можно шире и глубже, это необходимо для увеличения однородности материала в месте его прохождения. Когда сварочная работа будет завершена, надо выждать некоторое время, пока изделие не остынет.

Правила безопасности

В процессе осуществления сварки нержавейки и черного металла полуавтоматом, следует строго соблюдать правила электробезопасности. Также важным условием является защитная одежда. Обязательно работайте в специальном костюме, перчатках и маске, т.к. в случае разбрызгивания стали, случайное ее попадание на участок кожи чревато серьезными ожогами.

Подводя итог, можно прийти к выводу, что сварить черныq металл и нержавеющую сталь вполне реально. Главное соблюдать все нюансы, возникающие в процессе работы с данными материалами.

[Всего голосов: 1 Средний: 1/5]

svarkaed.ru

Как приварить нержавейку к обычному металлу

Соединение деталей изготовленных из однородных металлов в плане применения электродов не вызывает особых вопросов. Однако при сваривании деталей из неоднородных металлов к вопросу подбора марки электрода для создания качественных соединений необходимо подходить более осторожно и внимательно. Например, сварщикам часто приходится решать вопрос, как приварить нержавейку к обычному металлу и обеспечить при этом качественный надежный шов.

Особенности сварки нержавеющей стали к обычному металлу

- Сваривание нержавеющей и черной стали всегда сопряжено с нюансами. При выполнении данной работы для качественного шва необходимо применять всегда нержавеющую присадку, которая в обязательном порядке должна содержать намного больше марганца и никеля, в некоторых случаях и хрома, чем в самой свариваемой нержавейке.

- Одним из самых важных моментов – это наличие минимального количества в шве основного металла. Шов должен состоять из присадки – максимально допустимое количество основного металла 40%, то есть по 20% от каждого. При полуавтоматической сварке реально добиться 20-30% смешения (доля в шве основного металла).

- Примерно так же необходимо поступать и при подборе штучного электрода, но в каждом отдельном случае важно точно знать химическое содержание обеих сталей, по которому следует подбирать присадку.

Разнородные металлы и сплавы характеризуются неодинаковой свариваемостью, отличием физико-механических показателей и процессов легирования. К такой группе чаще всего относят сплавы с никелевым и железоникелевым составом. Их можно разделить на четыре категории:

- высоколегированные;

- легированные с повышенными и высокими показателями по прочности;

- низколегированные и углеродистые;

- теплоустойчивые.

Конечно же, применяемые для сваривания разнородных сталей электроды отличаются от электродов, которые используются для сваривания однородных металлов. Главной проблемой, с которой приходится сталкиваться сварщикам при сваривании разнородных сталей, заключается в том, что в сварном шве образуются трещины, и его структура приобретает неоднородность. Для получения шва с аустенитной структурой, при сваривании разнородных металлов часто применяются электроды, которые предназначаются для сваривания высоколегированных сталей и легированных сплавов с повышенными и высокими показателями по прочности.

Видео, можно ли варить нержавейку обычным электродом

Иногда, как показывает практика, допустимо варить нержавку ржавеющим электродом. Подробности здесь.

Марки электродов применяемые для сваривания обычного металла с другими сталями (для разнородных сталей, подробнее здесь) :

- с теплоустойчивыми сталями применяются электроды типа Э50А-Э85;

- с аустенитными высоколегированными сталями применяются электроды ЭА-395/9, а также НИАТ-5;

- с жаропрочными высоколегированными сталями применяются электроды ОЗЛ-25Б;

- для сплавов с никелевой основой применяются электроды ОЗЛ-25Б и ЦТ-28.

kovka-svarka.net

Нержавеющая сталь и спецстали: Коррозия металлов

Основные виды коррозии.Коррозией металлов называется их разрушение вследствие химического или электрохимического взаимодействия с окружающей средой. По механизму протекания процесса различают два типа коррозии металлов: химическую и электрохимическую.

Химическая коррозия- это коррозийный процесс, протекающий в средах, не проводящий электрический ток. Химическая коррозия имеет место, например при высокотемпературном нагреве стали для горячей обработки давлением или термической обработки. При этом на поверхности металла образуются различные химические соединения- оксиды, сульфиды и другие- в виде пленки.

В отдельных случаях образовавшиеся при химической коррозии пленки, особенно сплошные, предохраняют металл от дальнейшей коррозии. Например, алюминий, олово, свинец, никель и хром способны к образованию на поверхности металлов плотных защитных пленок. пленки же на поверхности стальных и чугунных изделий непрочны, способны к растрескиванию и проникновению коррозии в глубь металла.

Электрохимическая коррозия обычно сопровождается протеканием электрического тока. Примерами могут служить ржавление металлических конструкций и изделий в атмосфере, корпусов судов и стальной арматуры гидросооружений в речной и морской воде и т. п.

Детальное рассмотрение механизмов химической и электрохимической коррозии показывает, что резкого различия между ними не существует. В ряде случаев возможен постепенный переход химической коррозии в электрохимическую и, наоборот, механизм коррозии металлов в растворах электролитов может иметь двоякий характер.

Коррозия по условиям протекания бывает следующая. Газовая- коррозия металла в газах при высоких температурах. Коррозия в неэлектролитах (например, коррозия стали в бензине). Атмосферная коррозия различных металлических конструкций на воздухе. Коррозия в электролитах- в проводящих электрический ток жидких средах. Почвенная (например, коррозия подземных трубопроводов). Коррозия внешним током или электрокоррозия (например, коррозия подземной трубы блуждающими токами). Контактная- электрохимическое разрушение металлов, происходящее в результате контакта различных металлов в электролите (например, коррозия деталей из алюминиевых сплавов, соприкасающихся с деталями из меди). Структурная- связанная со структурной неоднородностью металлов; например, ускорение коррозионного процесса чугуна в растворе серной кислоты в результате имеющихся в нем включений графита. Коррозия под напряжением, изменяющимся по значению и знаку, что часто вызывает коррозионную усталость- понижение предела выносливости металла. Коррозия при трении; например, разрушение шейки вала при вращении в морской воде. Щелевая, протекающая в узких щелях и зазорах между отдельными деталями. Биокоррозия- коррозия металлов под воздействием продуктов, выделяемых микроорганизмами, и пота рук человека. По характеру коррозионных процессов и месту их распределения различают сплошную, местную и межкристаллитную коррозию. Сплошная коррозия характеризуется тем, что металлическое изделие разрушается почти равномерно и коррозия охватывает всю его поверхность. Этот вид коррозии сравнительно легко поддается контролю и оценке.

Местная коррозия обычно бывает сосредоточенна на отдельных участках поверхности изделия. Это более опасный вид коррозии, так как распространяется на значительную глубину, а следовательно, приводит к потере работоспособности изделий. Чаще всего этот вид коррозии наблюдается в местах механических повреждений поверхности изделий. При межкристаллитной коррозии процесс разрушения начинается с поверхности изделия и распространяется в глубь его, в основном по границам зерен. Межкристаллитная коррозия вызывает хрупкость металла и значительное снижение его несущей способности. Этот часто встречающийся на практике вид коррозии является весьма опасным и обычно имеет место при термической обработке металлов или сварке. Степень коррозийной стойкости сталей существенно зависит от содержания углерода. Так, с уменьшением содержания углерода в легированной хромоникелевой стали марки Х18Н9 до 0.015% практически устраняется склонность ее к межкристаллитной коррозии.

Методы защиты металлов от коррозии, их эффективность.

Существуют многочисленные способы защиты металлов от коррозии. Выбор того или иного способа определяется конкретными условиями работы и хранения металлических изделий. Применяются следующие способы защиты: легирование сталей, нанесение металлических покрытий, электрохимическая защита.

Легирование наиболее надежно защищает металл от коррозии, причем наиболее эффективно в условиях воздействия механических напряжений и коррозийной среды. Легирование позволяет предотвратить и коррозийное растрескивание изделий.

Так, например, к группе сталей с особыми химическими свойствами относят коррозионно-стойкие стали. Их получают путем введения в углеродистые и низколегированные стали значительных добавок хрома или хрома и никеля. При содержании хрома 13, 17 и 25% хромистые стали являются не только коррозионно-, но и жаростойкими. Хромоникелевые стали обладают большей коррозионной стойкостью, чем хромистые, и находят широкое применение в химической промышленности.

Механизм защиты сталей от коррозии их легированием различен и связан либо с повышением коррозионной стойкости всего объема металла, либо с образованием на поверхности изделия защитных пленок.

Металлические покрытия наносят на поверхность изделия тонким слоем металла, обладающего достаточной стойкостью в данной среде. Металлические покрытия придают также поверхностным слоям металлоизделий требуемую твердость, износостойкость. Различают два типа металлических покрытий- анодное и катодное. Для железоуглеродистых сплавов таким анодным покрытием может служить покрытие из цинка и кадмия. В воде и во влажном воздухе цинк покрывается слоем основной углекислой соли белого цвета, защищающим его от дальнейшего разрушения. Широкое применение получили цинковые покрытия для защиты арматуры, труб и резервуаров от действия воды и горячих жидкостей.

Металлические покрытия наносят различными способами. Наиболее часто применяется горячий метод, гальванизация и металлизация.

При горячем методе изделие погружают в расплавленный металл, который смачивает его поверхность и покрывает тонким слоем. Затем изделие вынимают из ванны и охлаждают. Таким методом изделие покрывают слоем олова или цинка. Лужение применяют при изготовлении белой жести, при устройстве покрытий на внутренних поверхностях пищевых котлов и других изделий. Цинкованием предохраняют от коррозии, например, кровельное железо, водопроводные трубы.

При гальваническом способе металлические изделия помещают в гальваническую ванну. Под действием электрического тока на поверхности изделия происходит катодное осаждение пленки защитного металла. Толщину гальванического покрытия можно регулировать в широких пределах. Покрытия получают также распылением расплавленного металла с помощью специальных металлизационных пистолетов и напылением на его поверхность защищаемого металла. Этот вид защиты используют для крупногабаритных конструкций: ж./д мостов и т. д. В качестве защитного металла используют алюминий, цинк, хром, коррозионно-стойкие стали.

Неметаллические покрытия выполняются из лаков, красок, эмалей и др. веществ и изолируют изделие от воздействия внешней среды. Эти покрытия имеют преимущество перед металлическими. Они легко наносятся на изделие, хорошо закрывают поры, не изменяют свойств металла и являются относительно дешевыми. При хранении и перевозке изделий металлические изделия покрывают специальными смазочными материалами, минеральными маслами и жирами. Для защиты изделий, работающих в высокоагрессивных средах, применяют пластмассовые покрытия из винипласта, поливинилхлорида.

Химические покрытия- защитные оксидные иные пленки- создаются при воздействии на металл сильных химических реагентов. Широко применяются также оксидирование и фосфатирование металлоизделий.

Оксидирование заключается в создании на поверхности изделия оксидной пленки, обладающей большой коррозийной стойкостью. Наиболее широко применяют оксидирование для защиты от коррозии изделий из алюминия и его сплавов.

Фосфатирование стальных изделий заключается в создании поверхностного слоя из фосфатов марганца и железа. Фосфатные покрытия используются в дальнейшем в качестве подслоя. Фосфатные покрытия часто применяются в сочетании со смазочными материалами для уменьшения трения при обработке металлов давлением, волочением, для хорошей приработке трущихся деталей машин.

В отдельных случаях прибегают к защите металлов от коррозии при помощи протекторов. Сущность протекторной защиты заключается в том, что к поверхности защищаемого изделия прикрепляют протекторы- куски металла. Образуется гальваническая пара , в которой анод- протектор, катод- изделие. В результате протектор разрушается, защищая изделие. Таким образом защищают, например, подводные металлические части кораблей, прикрепляя к ним пластины цинка.

Народнохозяйственное значение борьбы с коррозией.

Одним из основных факторов, определяющих долговечность машин и оборудования, является коррозия металлов. Потери от коррозии можно разделить на прямые и косвенные. Прямые потери- это стоимость заменяемых изделий, затраты на защитные мероприятия и безвозвратные потери металла вследствие коррозии. По подсчетам специалистов, безвозвратные потери металла в мировом масштабе составляют в настоящее время около 10...15% от объема производства стали. Косвенные потери продукта в результате утечек, снижение производительности агрегата, загрязнение продуктами коррозии целевого продукта и т. п.

Значительная часть мощности предприятий черной металлургии затрачивается на восполнение потерь металла вследствие коррозии. Однако это далеко не полностью отражает действительный ущерб, связанный с выходом из строя изделий из металла. Значительные потери обусловлены авариями оборудования, простоями его, потерями и отходами в металлообработке, нарушениями качества продукции и в конечном счете повышением ее себестоимости и снижением производительности труда. Поэтому экономия металла, повышение качества металлов и металлоизделий, уменьшение коррозионных потерь- непременное условие повышения эффективности производства и качества продукции, которое должно обеспечиваться в государственном масштабе.

www.stainlesssteel.ru

Почему ржавеет нержавейка?

Иногда приходится слышать от заказчиков пожелание, чтобы при изготовлении изделия из нержавейки под заказ была использована сталь, которая не будет ржаветь. Иногда просят, чтобы была "не китайская". От чего зависит будет ли ржаветь нержавейка? Почему вообще это происходит?

По сути могут быть две причины. Первая - условия эксплуатации в агрессивной среде. И вторая - дефекты материала.

Рассмотрим эти явления подробнее.

Не все виды нержавеющей стали предназначены для эксплуатации в агрессивных средах. Например на пищевых производствах при технологических процессах используются хлорсодержащие моющие средства и там могут должна применяться нержавеющая сталь с повышенной коррозионной устойчивостью. То же самое относится к условиям эксплуатации в морской воде. По этой причине оборудование, например, из AISI 304 может попросту придти в негодность. Для агрессивных сред имеет смысл использовать AISI 316 или дуплексные виды нержавеющей стали, такие как Ferralium SD40, SAF 2205 или Zeron 100.

Вторая причина более распространена - ржавчина может возникнуть на поверхности металла в следствии механических повреждений или термической обработки(вызванные сваркой). Это так называемая точечная коррозия. Этот вид коррозии может начаться в металле где присутствуют посторонние примеси, например такие как сера.

Гладкая поверхность нержавеющего металла менее подвержена точечной коррозии чем шероховатая. На графике приведенном ниже показана зависимость коррозионной устойчивости от шероховатости поверхности. Эксперимент проводился с коррозионноустойчивой маркой нержавеющей стали AISI 316 в хлорсодержащей среде. На графике видно, что после того как шероховатость поверхности превышает Ra > 0,5 мкм, устойчивость к коррозии резко снижается. Таким образом, шероховатая поверхность AISI 316 делает ее коррозионную устойчивость даже хуже, чем полированная поверхность AISI 304.

Следы ржавчины могут появиться даже в местах куда попала раскаленная окалина. Это происходит потому, что при температуре сварки выгорают легирующие элементы, в первую очередь хром. На металле в местах сварки образуются "следы побежалости"(иногда называют следы термического воздействия). В этих местах нержавейка неизбежно начнет ржаветь. Слой ржавчины, однако, может остаться только на поверхности металла, там где нет оксидной пленки, которая образуется благодаря хрому. То есть в глубь ржавчина развиваться не будет. Но выглядят следы побежалости и тем более ржавчина очень не эстетично. Чтобы этого не произошло сварочный шов обрабатывают специальными эмульсиями, травильными пастами или при помощи абразивных материалов. При очистке шва от железных окислов(окалины окисей) травильными пастами, следует работать в защитных очках и наносить только на остывший металл, поскольку в них может содержатся плавиковая кислота. После очистки зону сварного шва необходимо подвергнуть операции пассивации. Пассивация металла - это процесс обработки поверхности с целю образования на ней слоев соединений препятствующих коррозии. То есть недостаточно только очистить сварной шов от продуктов сварки, необходимо так же восстановить защитный слой. Для этого так же существует разнообразная химия: гели, пасты. Иногда используют для пассивации нержавейки азотную или лимонную кислоту.

Существуют инновационные методы очистки и пассивации. Например метод электро-химической пассивации нержавеющего металла. Причем этот процесс осуществляется без применения продуктов травления, которые очень вредны для здоровья и окружающей среды. Компания "Строй Металл" использует оборудование компании Surfox. Благодаря этому производительность и качество работ позволяют нам выполнять заказы по изготовлению изделий из зеркальной нержавейки для элитных магазинов одежды, ресторанов, элементов интерьера.

Рекомендуем ознакомиться со статьями:

Виды нержавеющей стали

Виды коррозии нержавеющей стали

Шлифованная или полированная нержавейка.

stroy-metall.ru

Нержавейка магнитится или нет: как определить нержавеющую сталь

Учитывая тот факт, что нержавейка сегодня выпускается в большом разнообразии марок, нельзя однозначно ответить на вопрос о том, магнитится она или нет. Магнитные свойства нержавеющих сталей зависят от химического состава и, соответственно, от внутренней структуры сплавов.

Портативный анализатор металлов позволяет быстро определить содержание химических элементов и сделать заключение о качестве нержавеющей стали

От чего зависят магнитные свойства материалов

Магнитное поле с определенным уровнем своей напряженности (Н) действует на помещенные в него тела таким образом, что намагничивает их. При этом интенсивность такого намагничивания, которая обозначается буквой J, прямо пропорциональна напряженности поля. В формуле, по которой вычисляется интенсивность намагничивания определенного вещества (J = ϞH), также учитывается коэффициент пропорциональности Ϟ – магнитная восприимчивость вещества.

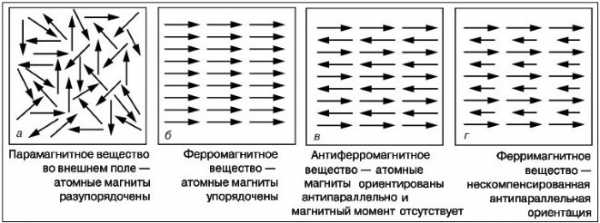

В зависимости от значения данного коэффициента все материалы могут входить в одну из трех категорий:

- парамагнетики – коэффициент Ϟ больше нуля;

- диамагнетики – Ϟ равен нулю;

- ферромагнетики – вещества, магнитная восприимчивость которых отличается значительной величиной (такие вещества, к которым, в частности, относятся железо, кобальт, никель и кадмий, способны активно намагничиваться, даже будучи помещенными в слабые магнитные поля).

Направления действия магнитных моментов соседних атомов в веществах различной магнитной природы

Магнитные свойства, которыми обладает нержавейка, связаны еще и с ее внутренней структурой, которая может включать в себя аустенит, феррит и мартенсит, а также их комбинации. При этом на магнитные свойства нержавейки оказывают влияние как сами фазовые составляющие, так и то, в каком соотношении они находятся во внутренней структуре.

Нержавеющие стали с хорошими магнитными свойствами

Хорошими магнитными свойствами отличается нержавейка, в которой преобладают следующие фазовые составляющие:

- Мартенсит – является ферромагнетиком в чистом виде.

- Феррит – данная фазовая составляющая внутренней структуры нержавейки в зависимости от температуры нагрева может принимать две формы. Ферромагнетиком такая структурная форма становится в том случае, если сталь нагревают до температуры, находящейся ниже точки Кюри. Если же температура нагрева нержавейки находится выше этой точки, то в сплаве начинает преобладать высокотемпературный дельта-феррит, который является выраженным парамагнетиком.

Способность нержавейки магнитится не влияет на её коррозионную стойкость

Нержавеющие стали, в которых преобладает феррит или его смесь с мартенситом, чаще всего также относятся к ферромагнетикам, но их свойства могут различаться в зависимости от соотношения фазовых составляющих их внутренней структуры.

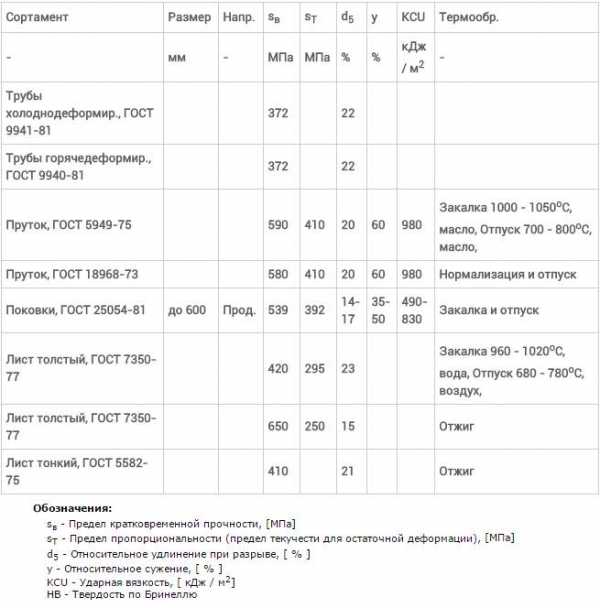

Нержавейка, магнитные свойства которой могут изменяться, – это преимущественно хромистые и хромоникелевые сплавы, которые могут относиться к одной из нижеприведенных групп. МартенситныеСтали с мартенситной внутренней структурой, которые, как и обычные углеродистые, могут упрочняться при помощи закалки и отпуска. Такая нержавейка, кроме предприятий общего машиностроения, активно используются в быту (в частности, именно из нее производят столовые приборы и режущие инструменты). К наиболее распространенным маркам таких магнитных сталей, изделия из которых производятся с термообработкой и могут подвергаться финишной шлифовке и полировке, относятся 20Х13, 30Х13, 40Х13.

Сталь марки 30Х13 менее пластична, чем сплав 20Х13, несмотря на сходный состав (нажмите для увеличения)

В данную категорию также входит сплав марки 20Х17Н2, который отличается повышенным содержанием хрома в своем химическом составе, что значительно усиливает его коррозионную устойчивость. Почему такая нержавейка популярна? Дело в том, что, кроме высокой устойчивости к коррозии, она характеризуется отличной обрабатываемостью при помощи холодной и горячей штамповки, методов резания. Кроме того, изделия из такого материала хорошо свариваются.

ФерритныеРаспространенной магнитной сталью ферритного типа, которая из-за невысокого содержания углерода в своем химическом составе отличается более высокой мягкостью, чем мартенситные сплавы, является 08Х13, активно используемая в пищевом производстве. Из такой нержавейки изготавливают изделия и оборудование, предназначенные для мойки, сортировки, измельчения, сортировки, а также транспортировки пищевого сырья.

Механические свойства стали 08Х13

Мартенситно-ферритныеПопулярной маркой магнитной нержавейки, внутренняя структура которой состоит из мартенсита и свободного феррита, является 12Х13.

Коррозионная стойкость стали марки 12Х13 (другое название 1Х13)

Нержавеющие стали, не обладающие магнитными свойствами

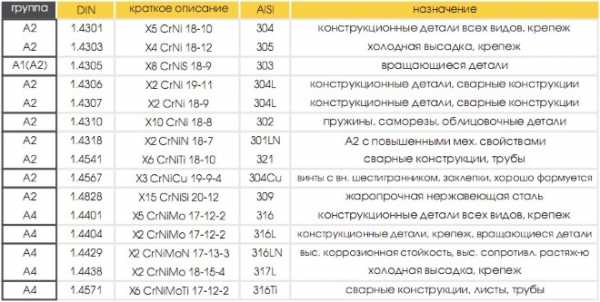

К нержавеющим сталям, которые не магнитятся, относятся хромоникелевые и хромомарганцевоникелевые. Их принято разделять на несколько групп.

АустенитныеНаиболее популярной маркой таких нержавеющих сталей, которые занимают ведущее место среди немагнитных стальных сплавов, является 08Х18Н10 (международный аналог по классификации AISI 304). Стали данного типа, к которым также относятся 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, активно используются в производстве оборудования для пищевой промышленности; кухонной посуды и столовых приборов; сантехнического оснащения; емкостей для пищевых жидкостей; элементов холодильного оборудования; емкостей для пищевых продуктов; предметов медицинского назначения и др.

Состав и применение аустенитных сталей

Большие преимущества такой нержавейки, не обладающей магнитными свойствами, – это ее высокая коррозионная устойчивость, демонстрируемая во многих агрессивных средах, и технологичность.

Аустенитно-ферритныеСтали данной группы, наиболее популярными марками которых являются 08Х22Н6Т, 08Х21Н6М2Т и 12Х21Н5Т, отличаются высоким содержанием хрома, а также пониженным содержанием никеля. Для придания такой нержавейке требуемых характеристик (оптимального сочетания высокой прочности и хорошей пластичности, устойчивости к межкристаллитной коррозии и коррозионному растрескиванию) в ее химический состав вводят такие элементы, как медь, молибден, титан или ниобий.

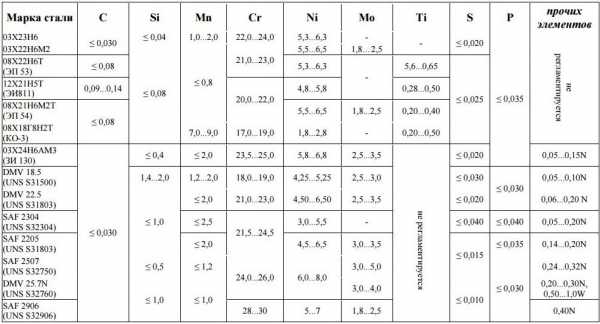

Химический состав некоторых промышленных марок аустенитно-ферритных сталей (нажмите для увеличения)

Кроме вышеперечисленных, к нержавеющим сталям, которые не магнитятся, относятся сплавы с аустенитно-мартенситной и аустенитно-карбидной структурой.

Как определить, является ли магнитная или немагнитная сталь нержавеющей

Учитывая все вышесказанное, можно сделать следующий вывод: даже если сталь обладает магнитными свойствами, это совершенно не значит, что ее нельзя отнести к сплавам нержавеющего типа. Существует достаточно простой способ, позволяющий проверить, является ли магнитная сталь нержавейкой. Для того чтобы это определить, необходимо зачистить участок поверхности проверяемого изделия до металлического блеска, а затем нанести на этот участок несколько капель концентрированного медного купороса.

На то, что перед вами именно нержавейка, укажет налет красной меди, которым покроется зачищенный участок. Такой несложный способ позволяет очень точно определить, является ли магнитная сталь нержавеющей. А вот проверить (а особенно определить в домашних условиях), относится ли нержавейка к категории пищевых, практически невозможно.

Если вы решили проверить, относится магнитная сталь к нержавеющим или нет, имейте в виду, что такие ее свойства, как способность намагничиваться, нисколько не ухудшают ее коррозионной устойчивости.Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

Нержавеющая сталь

07.08.2012 02:05Одним из основных критериев качества нержавеющей стали является состояние ее поверхности. Гладкая поверхность - черта, характерная всем типам нержавеющей стали. На поверхности высококачественных сталей должны отсутствовать как механические повреждения (царапины, вмятины, выпуклости, шероховатости), так и повреждения химического воздействия (изменения цвета). В изделиях из нержавеющей стали кромки должны иметь гладкий край, не должно быть заусениц или неровностей. Сгибочные грани должны быть чуть скругленные, ровные, без перекосов, углы - скругленные, ровные, без заусениц; не должно быть выступающих острых краев.

КОРРОЗИОННАЯ СТОЙКОСТЬ Коррозионная стойкость нержавеющей стали объясняется тем, что на поверхности при контакте хромсодержащего сплава с внешней средой появляется тончайшая защитная пленка окислов или других нерастворимых соединений. Большое значение при этом имеют однородность металла, состояние поверхности и отсутствие у стали склонности к межкристаллитной коррозии. Чрезмерно высокие напряжения в деталях и аппаратуре вызывают коррозионное растрескивание в ряде агрессивных сред (особенно в средах, содержащих хлориды), и могут привести к разрушению материала. В сильных кислотах (серной, соляной, плавиковой, фосфорной и их смесях) высокую коррозионную стойкость показывают сложнолегированные нержавеющие стали и сплавы с высоким содержанием Ni с присадками Mo, Cu, Si в различных сочетаниях.

КАК ИЗБЕЖАТЬ ПОВРЕЖДЕНИЙ Коррозионная стойкость напрямую зависит от состояния поверхности изделия. Поэтому, чтобы обойти стороной механических, химических и прочих дефектов на металлургическом заводе материал производят почти что в «лабораторных» условиях. Готовая продукция проходит контроль, после чего упаковывается. во-первых листы металла прокладываются бумагой, потом весь пакет оборачивается водонепроницаемой бумагой, из которой, к слову, производится сегодня специальный отделочный материал - гипсокартон, и укладывается на деревянные поддоны. Причем на гипсокартон сертификат соответствия можно найти на сайтах компаний, занимающихся его производством и оптовой продажей. Однако данные предосторожности не всегда помогают избежать повреждений. Погрузка, транспортировка и разгрузка практически всегда являются «критическими» событиями, во время которых качественный нержавеющий металл, отправляемый с завода, может быть поврежден. Например, вилочные погрузчики и краны могут повредить кромки листов или рулонов. Плохо закрепленные упаковки могут перемещаться при транспортировке, что не лучшим образом отразится на их качестве. Риск при разгрузке еще выше, чем при погрузке. Это обусловлено тем, что покупатели, зачастую, не имеют всего необходимого оборудования.

ХРАНЕНИЕ Хранить нержавеющую сталь лучше всего в сухом чистом помещении. При ее хранении снаружи, влага (конденсированная или дождевая) и пыль (земля или песок) неизбежно проникают внутрь упаковки. Влага, проникшая между отдельными листами и кольцами рулонов, является причиной того, что на материале появляются пятна.

ПРЕДОТВРАЩЕНИЕ КОРРОЗИИ В ПРОЦЕССЕ ОБРАБОТКИ Питтинговая коррозия нержавеющей стали может быть спровоцирована частицами других металлов или ржавчиной, попадающими на поверхность материала. Эта проблема является актуальной, если нержавейка обрабатывается на оборудовании или инструментами, которые ранее использовались с углеродистой сталью. В идеале нужно иметь мастерские и оборудование для работы только с нержавеющей сталью. Это поможет избежать коррозии, которая может быть вызвана частицами других металлов и ржавчины. Если такой возможности нет, то инструмент должен быть полностью очищен до начала работ с нержавейкой.

ОБРАБОТКА СВАРНЫХ ШВОВ, УДАЛЕНИЕ ОКАЛИНЫ, ТРАВЛЕНИЕ В процессе сварки нержавеющей стали появляется шов, который не удовлетворяет по своей коррозионной стойкости и внешнему виду, потребительским требованиям и положениям стандартов. Для сохранения коррозионной стойкости, шов нужно обработать после сварки. Минимальная обработка - удаление шлака и окалины путем шлифовки шва щеткой из нержавеющей стали или абразивного материала (не содержащего черную сталь). В ряде случаев оптимальный результат, может быть, достигнут только с помощью последующей химической обработки (травление и пассивация). Широко используется легкая шлифовка с применением мелкозернистой наждачной бумаги с шероховатостью 400 грит и тоньше. Правильное применение защитного газа при сварке уменьшает необходимость дальнейшей обработки сварных швов.

Удаление окалины после термической обработки и других типов нагрева с поверхности нержавеющей стали производится механическим способом или травлением. К механическим способам относится обдувка сухим песком, гидропескоструйная и жидкостно-абразивная очистка и т.п. Песок должен быть с минимальным содержанием железа, после механической очистки от окалины следует производить пассивирование поверхности. Чаще всего окалину удаляют травлением в смеси кислот или щелочей. Коррозийная стойкость самой стали разнообразна в разных химических средах, и это стоит учитывать при подборе травителей для удаления окалины с поверхности нержавеющей стали. Поэтому для каждой стали или их групп подбирают необходимые травители и режимы травления. Чем однороднее окалина на поверхности металла перед травлением, тем выше качество поверхности металла после травления, что имеет большое значение для готовой продукции. Окалина появляется при нагреве металла в печи, поэтому нужно, чтобы металл перед нагревом имел чистую поверхность. Во время травления важно, чтобы травильный раствор действовал равномерно по всей поверхности металла. Этому способствует перемешивание раствора во время траления или перемещения деталей во время травления. В зарубежной практике часто после первого травления в серной кислоте (или в серной кислоте с поваренной солью) применяют травление в растворе азотной кислоты с добавкой слабой плавиковой кислоты при температуре 50-600 "С. Чем больше в растворе азотной кислоты, тем медленнее действует травильный раствор. Азотная кислота в этом случае является ингибитором плавиковой кислоты и способствует более равномерному травлению.

ПАССИВАЦИЯ Пассивация металлов - переход поверхности металла в неактивное, пассивное состояние, связанное с образованием тонких поверхностных слоев соединений, препятствующих коррозии. При взаимодействии металлов с теми или иными компонентами растворов на поверхности металла образуются адсорбционные или фазовые слои. Эти слои образуют плотный, почти непроницаемый барьер, благодаря чему коррозия сильно тормозится или полностью прекращается. Проводить пассивацию нержавеющей стали можно следующими методами: ► стали, содержащие как минимум 16% хрома (за исключением AISI 303) обрабатываются 20-50% раствором азотной кислоты при температуре 40 °С, в течении 30-60 минут; ► содержащие менее 16% хрома (помимо AISI 416), обрабатываются 20-50% раствором азотной кислоты при температуре 40 °С, в течении 60 минут; ► стали AISI 303,416,430F обрабаты-ваютсярастворомазотнойкислотыи2-6 % раствором бихромата натрия, при температуре до 50 °С, в течении 25-40 минут.

ЧИСТКА Одним из ключевых моментов, напрямую влияющих на возможность чистки оборудования из нержавеющей стали, является дизайн. По возможности стоит избегать таких типов конструкций, которые допускают скопление грязи или затрудняет чистку. Обычно, нержавеющая сталь требует минимального ухода. Достаточно мытья теплой водой или нейтральными моющими средствами (мыло). Для чистки не рекомендуется использовать дезинфицирующие жидкости или порошки, содержащие хлор. Хлориды являются злейшими врагами нержавеющей стали. Изделия с разным типом полировки (зеркальная или матовая) требуют различного подхода к чистке и уходу. Полированные поверхности чистят средствами по уходу за изделиями из нержавеющей стали, тогда, как для матовых поверхностей эти средства нужно применять с осторожностью. Производя очистку средством по уходу за нержавеющей сталью необходимо все движения осуществлять строго по направлению линий шлифовки, не допуская круговых движений. Особенно это важно для изделий с матовой полировкой.

Средства по уходу за нержавеющей сталью обладают полирующим эффектом и при локальном применении могут вызвать изменение фактуры поверхности в месте применения. Недопустима интенсивная полировка отдельных участков. Такая обработка может причинить вред общему виду изделия. Особенно это важно для матовых поверхностей. Для удаления пятен с поверхности нержавеющей стали можно использовать мыльный раствор или органические растворители, например спирт, метиловый спирт или метиловый спирт, денатурированный этиловым спиртом. После удаления пятен поверхность нужно промыть и вытереть насухо. Отложения кальция на поверхности изделия можно удалять при помощи раствора одной части уксуса к трем частям воды. Изделие стоит замочить в растворе, после чего налет можно будет оттереть. После чистки изделие нужно помыть теплой водой и вытереть насухо. Пятна от масла или смазки можно удалить с поверхности с помощью органических растворителей (спирт, метиловый спирт или метиловый спирт, денатурированный этиловым спиртом). После чистки изделие необходимо вымыть и высушить.

Удалить ржавчину поможет 10-15% теплый раствор азотной кислоты. Для удаления ржавчины в особо тяжелых случаях можно воспользоваться шлифовкой поверхности и репассивацию (химическая обработка с необходимыми компонентами). После чистки изделие нужно вымыть теплой водой и вытереть насухо. Удалить неглубокие царапины с поверхности может помочь полировка нейлоном. Глубокие царапины удаляются с помощью не содержащих железа абразивов. Для полировки не стоит использовать стальную вату, так как частицы металла могут повредить поверхность и спровоцировать коррозию. Оборудование из нержавеющей стали, использующееся на морских судах, необходимо мыть после каждого выхода в море. Соблюдать требования хранения и транспортировки нержавейки, конечно, стараются все, но в случае возникновения повреждений можно воспользоваться предложенными методами, которые помогут сохранить качества материала длительное время.

www.dfacto.ru