Низкоуглеродистые стали на фазовой диаграмме. Эвтектоидные стали

Доэвтектоидные стали

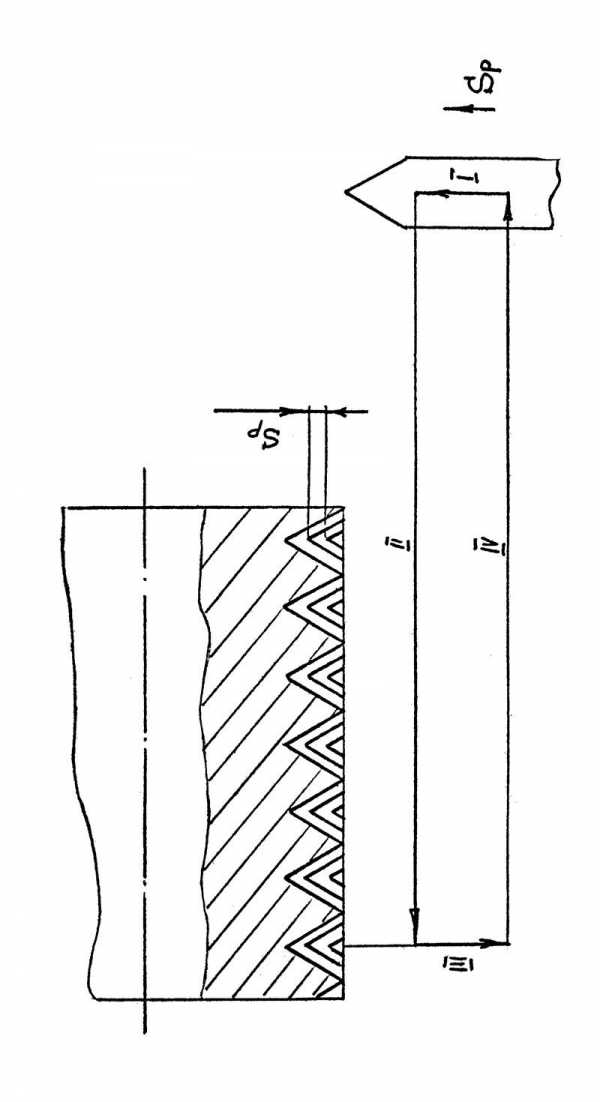

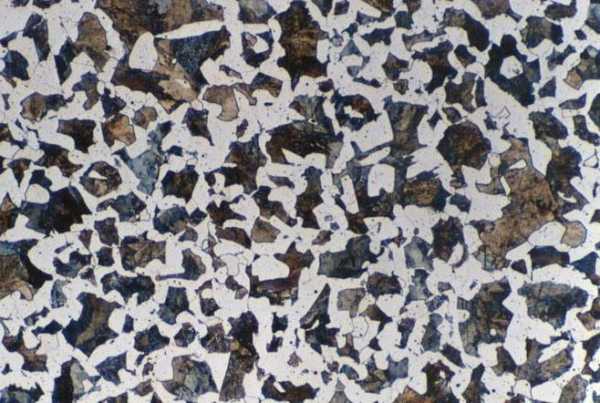

Микроструктура доэвтектоидных сталей (до 0,8%С) состоит из феррита и перлита (Рис. 3). По мере увеличения содержания углерода в стали количество перлита возрастает, а феррита уменьшается. Поэтому по микроструктуре доэвтектойдной стали можно ориентировочно определить содержания в ней углерода. Для этого необходимо определить площадь в процентах, занимаемую ферритом и перлитом.

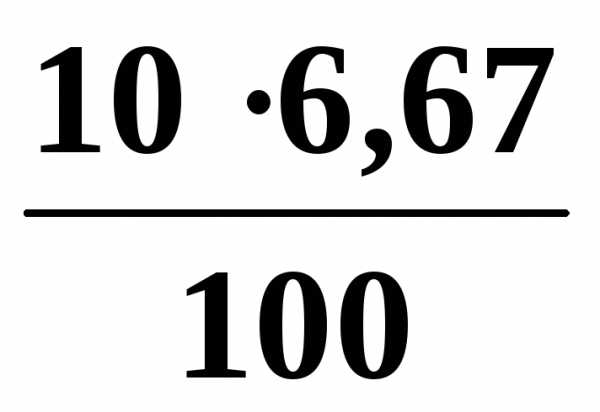

В связи с малой растворимостью углерода в феррите, практически можно допустить, что весь углерод в доэвтектойдной стали находится в перлите. Отсюда, содержание углерода "C" стали можно определить по формуле:

где: Р – площадь занимаемая перлитом, %.

0.8 - содержание углерода в перлите, %.

Например, предположим, что 40% всей площади микрошлифа, видимой под микроскопом, занято ферритом, а 60% - перлитом. Такая сталь содержит углерода:

Эвтектоидные стали

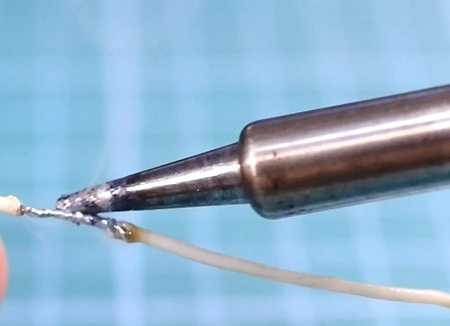

В эвтектоидных сталях содержится 0,8%С. В отожженном состоянии имеют однородную перлитную структуру (рис. 4). Первичная кристаллизация этих сталей закапчивается образованием аустенита и выше критической точки А1 (727°С) эвтектоидные стали полностью состоят из аустенита.

АУСТЕНИТ - твердый раствор внедрения углерода в гамма-железе. Кристаллическая решетка – ГЦК - кубическая гранецентрированная. Предельная растворимость углерода в аустените равна 2.14% (при 1147°С). Аустенит парамагнитен.

Заэвтектоидные стали

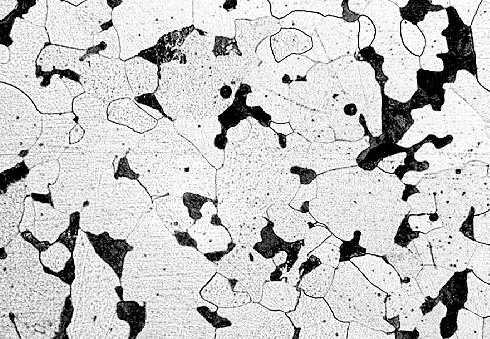

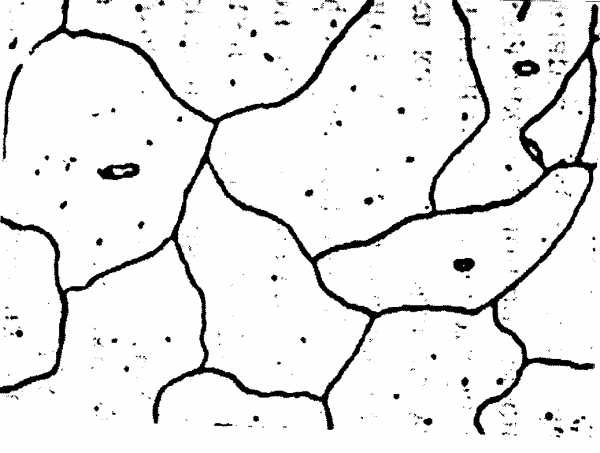

Стали, содержащие углерода от 0,8 до 2,14%, называются заэвтектоидными. Их структура состоит из перлита и вторичного цементита (рис. 6). Вторичный цементит выделяется из аустенита при охлаждении стали от линии ES до линии PSK (727°С) вследствие уменьшения растворимости углерода в аустените с понижением температуры.

Вторичный цементит может располагаться в виде светлой (при обычном травлении) сетки вокруг перлитных зерен или в виде отдельных включений в зависимости от условий нагрева и охлаждения. При перегреве выше критической точки А3 в процессе отжига и последующем медленном охлаждении вторичный цементит выделяется в виде сетки по границам зерен. Чем больше углерода в заэвтектоидной стали, тем более толстой получается цементитная сетка. При незначительном перегреве выше А1 и несколько ускоренном охлаждении после выдержки образуется зернистый цементит.

Рис. 2

Рис. 3

Рис. 4

| п/п | Наименование и марка стали | Содержание углерода, % | Микроструктура | |

| Зарисовка | Наименование | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | Сталь 45 | 0,44 | Рис. 2 | |

| 2 | У8 | 0,8 | Рис. 4, 5 | эвтектоидная |

| 3 | У10 | 1,0 | Рис.3 | завтектоидная |

Лабораторная работа №4 структура чугунов

Цель работы: ознакомится с микроструктурой белых и графитных чугунов.

Общие сведения

Сплав железа с углеродом, содержащий более 2,14% С называется ЧУГУНОМ.

Однако, строго говоря, чугун является многокомпонентным сплавом: в промышленных марках содержится Si, Mn, P, S.

В небольших количествах может присутствовать Cr, Ni, Cu, которые попадаю из руды. Соответственно диаграмма состояния сплавов «железо-углерод» только в первом приближении описывает поведение сплавов, которые относят к чугунам. Вместе с тем, изучение бинарной системы, рассмотрение вопроса в целом, позволяет получить необходимые и наиболее ценные сведения по характеру важнейших структкрно-фазовых изменений, протекающих в чугунах.

Рассматривая область чугунов в диаграмме, следует подчеркнуть, что по сравнению с областью сталей она отличается большей сложностью. Это связано с возможностью выделения углерода в двух формах: связанном (Fe3C) и свободном (графит) виде. Соответственно отличают метастабильную («Fe-Fe3C» сплошные линии на рис. 1) и стабильную («Fe-C – пунктирные линии») диаграммы состояния сплавов «железо-углерод».

Решающее влияние на форму выделения углерода оказывают условия кристаллизации (главным образом, скорость охлаждения в зоне первичной кристаллизации) и химический состав чугунов. При малых скоростях кристаллизации (до 10 К/мин) углерод из жидкой фазы выделяется в свободном состоянии (графит), при больших скоростях процесс протекает с выделением углерода в связанном состоянии (цементит). Перегрев чугуна, способствуя растворению твердых частичек (тугоплавкие примеси), являющихся обычно зародышами графита, приводит к образованию метастабильной структуры. Повышение содержания углерода в чугунах увеличивает вероятность и образования графита. Однако снижение углерода отрицательно сказывается на жидкотекучести. Стимулирует процесс графитизации такие элементы, как Si, Ni, Cu (особенно Si). Отбеливающими элементами, препятствующими процессу графитизации, являются S, Mn, Cr и др. поэтому на степень графитизации чугуна регулируется изменением количественного отношения кремния и марганца. Введение в чугун малых добавок Mg, Ca, Al и других элементов, образующие тугоплавкие окиси, на поверхности которых адсорбируются атомы углерода, облегчает образование графита. Такие добавки, изменяющие химический состав чугуна, но влияющие на процесс кристаллизации, называются МОДИФИКАТОРАМИ.

Таким образом, в зависимости от кристаллизации и химического состава, углерод в чугунах может находиться в связанном (цементит) или свободном (графит) состоянии. Соответственно чугуны делятся на две большие группы: БЕЛЫЕ и ГРАФИТНЫЕ.

studfiles.net

Структура - эвтектоидная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Структура - эвтектоидная сталь

Cтраница 1

Структура эвтектоидной стали состоит из перлита. [1]

Структура эвтектоидной стали в крайних ее состояниях - равновесном ( перлитном) и неравновесном ( аустенитном) - известна, в первом получается явно выраженный пластинчатый перлит ( фиг. [2]

Из рассмотрения структур указанных трех видов чугуна можно заключить, что их металлическая основа похожа на структуру эвтектоидной стали, доэвтектоидной стали и железа. Следовательно, по структуре чугуны отличаются от стали тем, что в чугунах имеются графитовые включения, предопределяющие и специфические свойства чугунов. [3]

Из рассмотрения структур указанных трех видов чугуна можно заключить, что их металлическая основа похожа на структуру эвтектоидной стали, доэвтектоидной стали и железа. [5]

Из рассмотрения структур указанных трех видо, чугуна можно заключить, что их металлическая основа похожа на структуру эвтектоидной стали, доэвтектоидной стали и желези. [7]

Превращения, происходящие в сплавах железа с углеродом, обратимы. Если структура эвтектоидной стали ( 0 8 % С) при охлаждении ниже 723 С превращается из аустенита в перлит, то в процессе нагревания при 723 С произойдет обратное превращение - перлита в аустенит. В обратном порядке происходят при нагревании структурные превращения в до - и заэвтектоидных сталях. [8]

Из диаграммы следует, что свойства сорбита и тростита занимают промежуточное положение между свойствами перлита и мартенсита. Свойства структур доэвтек-тоидных и заэвтектоидных сталей отличаются от свойств тех же структур эвтектоидной стали в зависимости от содержания С. [10]

Сталь с 0 8 % С, содержащая один только эвтектоид, называется эвтектоидной сталью. Эвтектоиду стали дано специальное название - перлит. Структура эвтектоидной стали показана на фиг. Она состоит из одного перлита; в этом случае все поле шлифа заполнено перлитом. [11]

СС ( ниже верхней критической точки Ас3), и охлаждают со скоростью, превышающей критическую VK. Неполную закалку применяют для эвтектоидной и заэвтектоидной углеродистых сталей. Исходная структура заэвтектоидной стали состоит из перлита и вторичного цементита. При нагреве выше Асг происходит превращение перлита в аустенит ( П А), а цементит остается нерастворенным. При быстром охлаждении происходит превращение А - М, и в результате структура заэвтектоидной стали состоит из мартенсита, цементита и остаточного аустенита. Наличие в структуре цементита повышает твердость и износоустойчивость стали. Структура закаленной эвтектоидной стали состоит из мартенсита и остаточного аустенита. [12]

Для лучшего уяснения диаграммы Fe-С проследим процесс охлаждения доэвтектоидного сплава состава / ( фиг. По мере охлаждения в точке а сплав начинает затвердевать, и из жидкого сплава выпадают кристаллы аустенита. Между точками а и б количество жидкости будет постепенно уменьшаться, и в точке б сплав окончательно затвердеет, получив структуру аустенита. На этом заканчивается первичная кристаллизация. До точки в аустенит охлаждается без каких-либо изменений. В точке в на линии GS начнется вторичная кристаллизация, связанная с выделением феррита из аустенита и переход у-железа в а-железо. Выделение свободного феррита из твердого раствора приводит к увеличению количества углерода в остающемся аустените; в точке г содержание углерода составляет 0 8 % и аустенит, имеющий эвтектоидную концентрацию, распадается с образованием перлита. Ниже точки г сплав при дальнейшем охлаждении никаких изменений не претерпевает. Сплавы, содержащие 0 045 - 1 45 % углерода, относятся к сталям. Стали, содержащие менее 0 8 % углерода, будут охлаждаться аналогично рассмотренному сплаву, и структура таких сталей при медленном охлаждении будет состоять из феррита и перлита. Структура эвтектоидной стали состоит из перлита, а заэвтектоидной - из перлита и цементита. [13]

Страницы: 1

www.ngpedia.ru

структура, свойства, производство и применение

Использование углеродистых сталей широко распространено в строительстве и промышленности. Группа так называемого технического железа имеет множество преимуществ, обуславливающих повышенные эксплуатационные качества конечных изделий и конструкций. Наряду с оптимальными характеристиками прочности и стойкости к нагрузкам, такие сплавы отличаются и гибкими динамическими свойствами. В частности, доэвтектоидная сталь, которая также имеет в составе немалый процент углеродистых смесей, ценится за высокую пластичность. Но и это не все преимущества данной разновидности высокопрочного железа.

Общие сведения о сплаве

Отличительным свойством стали является наличие в структуре специальных легированных примесей и углерода. Собственно, по содержанию углерода и определяют доэвтектоидный сплав. Здесь важно различать и классическую эвтектоидную, а также ледебуритную стали, которые имеют много общего с описываемой разновидностью технического железа. Если рассматривать структурный класс стали, то доэвтектоидный сплав будет относиться к эвтектоидам, но содержащим в составе легированные ферриты и перлиты. Принципиальным отличием от заэвтектоиднов является уровень углерода, находящийся ниже 0,8%. Превышение этого показателя позволяет относить сталь к полноценным эвтектоидам. В некотором роде противоположностью доэвтектоида является заэвтектоидная сталь, в которой помимо перлита также содержатся вторичные примеси карбидов. Таким образом, существует два основных фактора, позволяющих выделять доэвтектоидные сплавы из общей группы эвтектоидов. Во-первых, это относительно небольшое содержание углерода, а во-вторых, это особый набор примесей, основу которых составляет феррит.

Технология изготовления

Общий технологический процесс изготовления доэвтектоидной стали схож с производством других сплавов. То есть используются примерно те же технические приемы, но в других конфигурациях. Особого внимания доэвтектоидная сталь требует в части получения ее специфической структуры. Для этого задействуется технология обеспечения распада аустенита на фоне охлаждения. В свою очередь, аустенит является комбинированной смесью, включающей тот же феррит и перлит. Посредством регуляции интенсивности нагрева и охлаждения технологи могут управлять дисперсностью данной добавки, что в конечном итоге сказывается на формировании тех или иных эксплуатационных качеств материала.

Однако показатель углерода, обеспечиваемого перлитом, остается на одном уровне. Хотя последующий отжиг может вносить коррективы в формирование микроструктуры, содержание углерода будет находиться в пределах 0,8%. Обязательным этапом в процессе становления структуры стали является и нормализация. Данная процедура требуется для фракционной оптимизации зерен того же аустенита. Иными словами, частицы феррита и перлита сокращаются до оптимальных размеров, что в дальнейшем улучшает технико-физические показатели стали. Это сложный процесс, в котором многое зависит от качества регуляции нагрева. Если превысить температурный режим, то вполне может быть обеспечен обратный эффект – увеличение зерен аустенита.

Отжиг стали

Практикуется использование нескольких методов отжига. Принципиально различаются техники полного и неполного отжига. В первом случае происходит интенсивный нагрев аустенита до критической температуры, после чего осуществляется нормализация посредством охлаждения. Тут же происходит распад аустенита. Как правило, полный отжиг сталей производится в режиме 700-800 °С. Термическая обработка на таком уровне как раз активизирует процессы распада элементов феррита. Скорость охлаждения тоже поддается регулировке, например, обслуживающий печь персонал может управлять дверцей камеры, закрывая или открывая ее. Новейшие модели изотермических печей в автоматическом режиме могут осуществлять замедленное охлаждение в соответствии с заданной программой.

Что касается неполного отжига, то он производится при нагреве с температурой выше 800 °С. Однако имеют место серьезные ограничения по времени удержания критического температурного воздействия. По этой причине происходит неполный отжиг, в результате которого феррит не исчезает. Следовательно, не устраняется и множество недостатков структуры будущего материала. Зачем же нужен такой отжиг сталей, если он не улучшает физические качества? На самом деле именно неполная термическая обработка позволяет сохранить мягкую структуру. Конечный материал, возможно, потребуется не в каждой сфере применения, характерной для углеродистых сталей как таковых, но зато позволит с легкостью произвести механическую обработку. Мягкий доэвтектоидный сплав без особых затруднений поддается резке и дешевле обходится в процессе изготовления.

Нормализация сплава

После обжига наступает черед процедур повышенной термической обработки. Выделяют операции нормализации и нагрева. В обоих случаях речь идет о термическом воздействии на заготовку, при которой температура может превышать 1000 °С. Но сама по себе нормализация доэвтектоидных сталей происходит уже после завершения термической обработки. На этом этапе начинается охлаждение в условиях спокойного воздуха, при котором происходит выдержка до полного формирования мелкозернистого аустенита. То есть нагрев является своего рода подготовительной операцией перед приведением сплава в нормализованное состояние. Если говорить о конкретных структурных изменениях, то чаще всего они выражаются в уменьшении размеров феррита и перлита, а также в повышении их твердости. Прочностные качества частиц повышаются в показателях по сравнению с аналогичными характеристиками, достигаемыми процедурами отжигов.

После нормализации может последовать еще одна процедура нагрева с долгой выдержкой. Затем заготовка охлаждается, причем этот этап может выполняться разными способами. Конечная доэвтектоидная сталь получается или на воздухе или в печи с медленным охлаждением. Как показывает практика, наиболее качественный сплав формируется с помощью проведения полной технологии нормализации.

Влияние температуры на структуру сплава

Вмешательство температуры в процесс формирования структуры стали начинается с момента превращения ферритно-цементитной массы в аустенит. Иными словами, перлит переходит в состояние функциональной смеси, которая отчасти и становится базой для образования высокопрочной стали. На следующем этапе термического воздействия закаленная сталь избавляется от избыточного феррита. Как уже отмечалось, не всегда от него избавляются полностью, как в случае неполного отжига. Но классический доэвтектоидный сплав все же предполагает устранение данного компонента аустенита. На следующей стадии происходит уже оптимизация имеющегося состава с расчетом на формирование оптимизированной структуры. То есть происходит уменьшение частиц сплава с обретением повышенных прочностных свойств.

Изотермическое превращение с переохлажденной смесью аустенитов может выполняться в разных режимах и уровень температуры – лишь один из параметров, которым управляет технолог. Также варьируются пиковые интервалы термического воздействия, скорость охлаждения и т. д. В зависимости от выбранного режима нормализации получается закаленная сталь с теми или иными технико-физическими характеристиками. Именно на данном этапе также есть возможность задать и особые эксплуатационные свойства. Ярким примером является сплав с мягкой структурой, получаемый с целью эффективной дальнейшей обработки. Но чаще всего производители все же ориентируются на нужды конечного потребителя и его требования к основным технико-эксплуатационным качествам металла.

Структура стали

Режим нормализации при температуре на уровне 700 °С обуславливает формирование структуры, в которой основу будут составлять зерна ферритов и перлитов. К слову, заэвтектоидные стали вместо феррита имеют в структуре цементит. При комнатной температуре в обычном состоянии отмечается и содержание избыточного феррита, хотя по мере увеличения углерода эта часть минимизируется. Важно подчеркнуть, что структура стали в небольшой степени зависит от содержания углерода. Он практически не влияет на поведение основных компонентов в процессе того же нагрева и почти весь концентрируется в перлите. Собственно, по перлиту и можно определить уровень содержания углеродистой смеси – как правило, это незначительная величина.

Интересен и другой структурный нюанс. Дело в том, что частицы перлита и феррита имеют одинаковый удельный вес. Это значит, что по количеству одного из этих компонентов в общей массе можно выяснить, какова занимаемая им совокупная площадь. Таким образом изучаются поверхности микрошлифа. В зависимости от того, в каком режиме производился нагрев доэвтектоидной стали, формируются и фракционные параметры частиц аустенита. Но это происходит практически в индивидуальном формате с образованием уникальных значений – другое дело, что стандартными остаются пределы по разным показателям.

Свойства доэвтектоидной стали

Данный металл относится к низкоуглеродистым сталям, поэтому особых эксплуатационных качеств от него ждать не стоит. Достаточно сказать, что в характеристиках прочности этот сплав значительно проигрывает эвтектоидам. Обусловлено это как раз различиями в структуре. Дело в том, что доэвтектоидный класс стали с содержанием избыточных ферритов уступает в прочности аналогам, имеющим в структурном наборе цементит. Отчасти по этой причине технологи рекомендуют для строительной сферы использовать сплавы, в производстве которых была максимально реализована операция обжига с вытеснением ферритов.

Если же говорить о положительных исключительных свойствах данного материала, то они заключаются в пластичности, стойкости к естественным биологическим процессам разрушения и т. д. Вместе с этим закалка доэвтектоидных сталей может добавить металлу и целый ряд дополнительных качеств. Например, это может быть и повышенная термическая стойкость, и отсутствие предрасположенности к процессам коррозии, а также целый набор защитных свойств, присущих обычным низкоуглеродистым сплавам.

Сферы применения

Несмотря на некоторое понижение прочностных свойств, обусловленное принадлежностью металла к классу ферритовых сталей, этот материал распространен в разных областях. Например, в машиностроении применяются детали, выполненные из доэвтектоидных сталей. Другое дело, что используются высокие марки сплавов, в изготовлении которых применялись передовые технологии обжига и нормализации. Также структура доэвтектоидной стали с пониженным содержанием феррита вполне позволяет использовать металл в производстве строительных конструкций. Более того, доступная стоимость некоторых марок стали такого типа позволяет рассчитывать на существенную экономию. Иногда в изготовлении стройматериалов и стальных модулей вовсе не требуется повышенная прочность, но необходима износостойкость и упругость. В таких случаях как раз и оправдано применение доэвтектоидных сплавов.

Производство

Изготовлением, подготовкой и выпуском доэвтектоидного металла в России занимаются многие предприятия. Например, Уральский завод цветных металлов (УЗЦМ) производит сразу несколько марок стали такого типа, предлагая потребителю разные наборы технико-физических свойств. Уральский сталелитейный завод выпускает ферритовые стали, в состав которых входят высококачественные легированные компоненты. Кроме того, в ассортименте доступны особые модификации сплавов, в том числе жаропрочные, высокохромистые и нержавеющие металлы.

Среди крупнейших производителей можно выделить и предприятие «Металлоинвест». На мощностях этой компании выпускаются конструкционные стали с доэвтектоидной структурой, рассчитанные на использование в строительстве. На данный момент сталелитейный завод предприятия работает по новым стандартам, позволяющим улучшать и слабое место ферритовых сплавов – прочностный показатель. В частности, технологи компании работают над повышением коэффициента интенсивности напряжения, над оптимизацией ударной вязкости и показателями сопротивления усталости материала. Это позволяет предлагать сплавы практически универсального назначения.

Заключение

Существует несколько технико-эксплуатационных свойств промышленных и строительных металлов, которые считаются основными и регулярно улучшаются. Однако по мере усложнения конструкций и технологических процессов возникают и новые требования к элементной базе. В этом отношении ярко проявляет себя доэвтектоидная сталь, в которой сосредотачиваются разные эксплуатационные качества. Применение данного металла оправдано не в случаях, когда нужна деталь с несколькими сверхвысокими показателями, а в ситуациях, когда требуются особые нетипичные наборы разных свойств. В данном случае металл показывает пример сочетания гибкости и пластичности с оптимальной ударной стойкостью и основными защитными качествами, характерными для большинства углеродистых сплавов.

fb.ru

Эвтектоидная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Эвтектоидная сталь

Cтраница 1

Эвтектоидная сталь при нагревании до 723 С состоит из перлита, но при 723 С происходит превращение перлита в аустенит. [1]

Эвтектоидная сталь имеет чисто перлитную структуру. [3]

Эвтектоидная сталь наиболее чувствительна к росту зерна при нагреве и обладает пониженными механическими свойствами. [5]

Эвтектоидная сталь содержит 0 8 % углерода. Структура ее полностью состоит из перлита. [6]

Эвтектоидная сталь испытывает при нагреве одно превращение - превращение при температуре 723 перлита в аустенит. [7]

Эвтектоидная сталь при охлаждении в твердом состоянии имеет только одну критическую точку - перлитную ( рис. 37, б точка 2) и при комнатной температуре целиком состоит из перлита. Изменение формы цементитных включений оказывает существенное влияние на механические свойства стали. Так, зернистый перлит несколько мягче и примерно в два раза пластичнее, чем перлит пластинчатый. [9]

Эвтектоидная сталь со структурой перлита при переходе через критическую точку ACl ( 723 С) претерпевает эвтектоидное превращение и выше точки S имеет структуру аустенита. [10]

Эвтектоидная сталь наиболее чувствительна к росту зерна при нагреве и обладает пониженными механическими свойствами. [12]

Эвтектоидная сталь, содержащая 0 8 % углерода, при нагреве до температуры 727 С также состоит из перлита; при этой температуре весь перлит превращается в аустенит. [13]

Эвтектоидную сталь не рационально применять для режущих инструментов, особенно работающих с ударными нагрузками. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Низкоуглеродистые (доэвтектоидные) стали

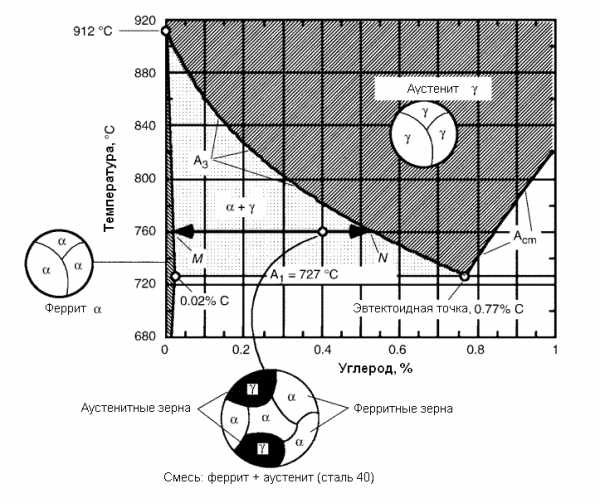

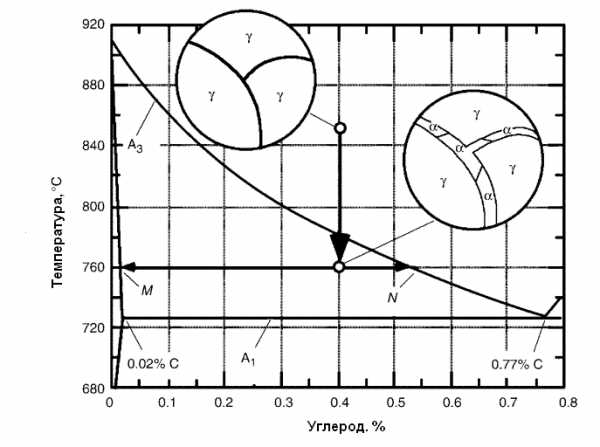

Фазовая диаграмма железо-углерод показывает зависимость фазового состава стали от температуры: аустенита, феррита или их смеси. В чистом железе аустенит превращается в феррит при охлаждении до 912 ºС. Температура, при которой аустенит начинает превращаться в феррит, традиционно называется температурой А3.

Эвтектоидная точка сталей

Добавление углерода в железо приводит к снижению температуры А3. Максимальное снижение этой температуры – 727 ºС – достигается при содержании углерода 0,77 %. Эта точка на фазовой диаграмме железо-углерод называется эвтектоидной точкой или, иногда, перлитной точкой. В этой точке фазовой диаграммы происходит эвтектоидная реакция, то есть реакция, при которой одна твердая фаза превращается в две твердых фазы. Стали, которые имеют содержание углерода менее 0,77 % называются доэвтектоидными сталями или низкоуглеродистыми сталями. Эвтектоидную температуру 727 ºС традиционно обозначают А1.

Растворимость углерода в феррите и аустените

Стали, которые являются 100%-ным аустенитом занимают центральную темную область фазовой диаграммы на рисунке 1. Стали, которые являются ферритом, должны иметь в координатах «температура – содержание углерода» в узкой темной области на левом краю фазовой диаграммы. Максимальное содержание углерода, которое может раствориться в ферритном железе, составляет всего лишь 0,02 % и это происходит при эвтектоидной температуре 727 ºС. Это означает, что феррит по сути является чистым железом, так как он является чистым по отношению к углероду на 99,98 % и чище.

Рисунок 1 – Часть фазовой диаграммы железо-углероддля доэвтектоидных — низкоуглеродистых — сталей(содержание углерода менее 0,77 %)

Рисунок 1 – Часть фазовой диаграммы железо-углероддля доэвтектоидных — низкоуглеродистых — сталей(содержание углерода менее 0,77 %)

Аустенит может растворять углерода намного больше, чем феррит. При эвтектоидной температуре аустенит растворяет 0,77 % углерода, что в 38 раз больше, чем может содержать феррит при той же температуре. Аустенит содержит больше углерода, чем феррит, потому что гранецентрированная кристаллическая структура аустенита имеет больше места между атомами железа, чем объемно-центрированная кристаллическая структура феррита.

Доэвтектоидные стали — сталь 40

Рассмотрим заштрихованную область фазовой диаграммы на рисунке 1, которая обозначена γ+α. Эта область, представляет собой множество координат «температура – содержание углерода», при которых сталь является смесью феррита и аустенита.

Представим себе высокотемпературный микроскоп, в который мы рассматриваем полированную поверхность стали с содержанием углерода 0,4 % — низкоуглеродистую сталь 40 — при температуре 760 ºС. Поскольку точка с таким химическим составом и при такой температуре лежит в области γ+α, то сталь будет представлять собой смесь феррита и аустенита. Пример такой структуры показан внизу рисунка 1. Фазовая диаграмма дает также информацию о составе этих двух фаз. Аустенитные зерна должны иметь состав, который обозначен на фазовой диаграмме рисунка 2 буквой N, а феррит – состав, который обозначен буквой M.

Рисунок 2 – Часть фазовой диаграммы железо-углерод и измененияв микроструктуре низкоуглеродистой сталипри охлаждении стали 40 от 850 до 760 ºС

Рисунок 2 – Часть фазовой диаграммы железо-углерод и измененияв микроструктуре низкоуглеродистой сталипри охлаждении стали 40 от 850 до 760 ºС

Охлаждение стали 40 – феррит по границам аустенитных зерен

В качестве иллюстрации полезности фазовой диаграммы рассмотрим следующий простой эксперимент. Сталь с содержанием углерода 0,4 % — низкоуглеродистую сталь 40 — сначала нагревают до температуры 850 ºС и выдерживают приней около 10 минут. После этой короткой выдержки все зерна в этой стали будут являться чистыми гранецентрированными аустенитными зернами с содержанием углерода 0,4 %. Вид этой структуры в воображаемый высокотемпературный микроскоп показан слева на рисунке 2. Далее, медленно снизим температуру стали до 760 ºС. Что случится с микроструктурой? Согласно фазовой диаграмме сталь после охлаждения должна быть двухфазной — смесью аустенита и феррита. Эксперименты показывают, что феррит, который образуется из чистого аустенита при его охлаждении всегда находится на границах аустенитных зерен. Это показано на правой микроструктуре рисунка 2. Феррит образуется в виде нескольких α-зерен вдоль границ первичных аустенитных зерен.

Нагрев стали 40 – феррит в виде объемных зерен

Сравним микроструктуру справа на рисунке 2 и микроструктуру внизу на рисунке 1. Обе они являются смесью аустенитных и ферритных зерен с одинаковой объемной долей тех и других. Однако две эти микроструктуры сильно отличаются по распределению этих ферритных зерен. Микроструктура рисунка 1 обычно формируется при нагреве низкоуглеродистой стали от комнатной температуры до температуры 760 ºС.

Термическая обработка и микроструктура стали

Этот пример демонстрирует замечательное свойство сталей: микроструктура стали — не только низкоуглеродистой — контролируется термической обработкой. А микроструктура сталей, в свою очередь, контролирует их механические свойства.

К микроструктуре стали обычно относят особенности зерен: их формы, размера, распределения и типа фазы. Отметим, что фазы, которые показаны на рисунках 1 и 2 существуют только при высокой температуре 760 ºС, а не при комнатной температуре. О фазах при комнатной температуре – отдельный разговор.

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

steel-guide.ru

Доэвтектоидные стали

Лабораторная работа №1

Тема: МИКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ В РАВНОВЕСНОМ СОСТОЯНИИ.

Цель работы. Ознакомиться с методикой микроскопического анализа железоуглеродистых сплавов и изучить микроструктуры углеродистых сталей и чугунов. Данная тема важна для понимания природы железо-углеродистых сплавов (железа, стали, чугуна). Студенты должны ясно представлять процесс кристаллизации этих сплавов, природу аллотропических превращений в связанном с этим изменение свойств сплавов.

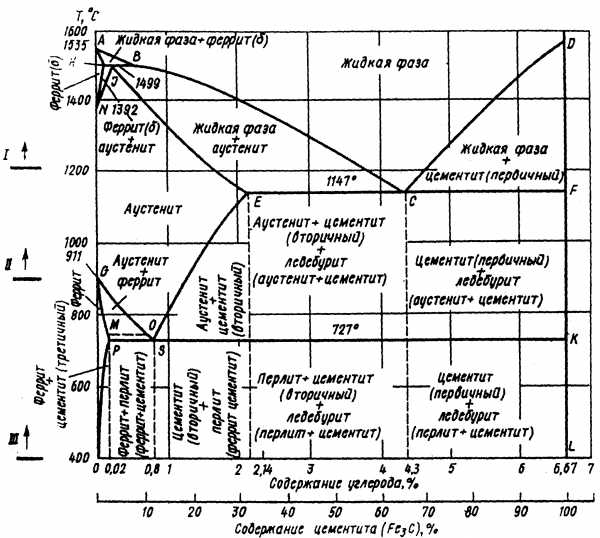

Изучать диаграмму железо-углерод следует по частям. Сначала нужно взять верхний железный угол, где образуется дельта – раствор и гамма – раствор (аустенит), и тщательно обработать процесс образования этих растворов при различном содержании углерода в разных температурах. Затем следует подробно разобрать первичную кристаллизацию сплавов с содержанием углерода выше двух процентов (сплавы-чугуны) и перейти к изучению процесса вторичной кристаллизации сплавов. Здесь нужно уяснить процесс перекристаллизации аустенита для сплавов с различным содержанием углерода при понижении температуры. Необходимо хорошо знать структурные составляющие сталей и чугунов (феррит, перлит, аустенит, цементит, ледебурит и др.) и уметь показать, где они находятся на диаграмме состояния железо-углерод. Кроме того, следует хорошо разбираться в классификации сталей и чугунов по назначению и химическому составу, в маркировке сплавов по ГОСТу в зависимости от содержания углерода, легирующих элементов и строения сплавов.

Задание.

Изучить микроструктуру доэвтектоидной, эвтектоидной и заэвтектоидной сталей в отожженном состоянии.

Изучить микроструктуру белого, серого, ковкого и высокопрочного чугунов.

Освоить метод приближенного определения содержания углерода в стали.

Начертить диаграмму состояния железо-цементит.

Сделать выводы по работе.

Приборы, материалы, инструменты. Для выполнения работы необходимо:

-металлографические микроскопы МИМ-7;

-комплекты наборов микрошлифов;

- альбомы фотографий микроструктур.

Методика проведения эксперимента.

Лабораторную работу выполняют после изучения диаграммы состояния железо-углерод (железо-цементит), изучив структурные составляющие железоуглеродистых сплавов. Работу выполняют три бригады по 4-5 человек. Каждое рабочее место оборудовано одним металлографическим микроскопом и набором шлифов железоуглеродистых сплавов.

Теория.

Под равновесным состоянием сплава понимается состояние, когда все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Такое состояние выступает только при очень медленном охлаждении. Следовательно, основой для определения структурных составляющих железоуглеродистых сплавов в равновесном состоянии является диаграмма состояния Fe – Fe3C (рис.3.1), основы которой были выведены Д.К.Черновым, когда он открыл

Рис.3.1 Диаграмма состояния железо-цементит

Компонентами, образующими эту систему, являются чистое железо Fe и карбид железа Fe3C. Наличие химического соединения Fe3C в диаграмме железо-углерод позволяет рассматривать диаграмму Fe-Fe3C.

Сплавы, содержащие не свыше 2% С, называются сталями.

Структура стали в равновесном состоянии, зависит от содержания углерода в железоуглеродистых сплавах.

Структура сплава с содержанием углерода до 0,025% будет состоять из феррита и третичного цементита, располагающегося по границам зерен феррита и тем самым понижающего пластичность и вязкость стали.

Ферритом называется Fe- или твердый раствор (внедрения) углерода в Fe-

или твердый раствор (внедрения) углерода в Fe- . Кристаллическая решетка феррита – пространственно центрированный куб. Максимальная растворимость углерода в Fe-

. Кристаллическая решетка феррита – пространственно центрированный куб. Максимальная растворимость углерода в Fe- при температуре Т=7200С равна 0,025%, а при 00С – 0,006%.

при температуре Т=7200С равна 0,025%, а при 00С – 0,006%.

Феррит – почти чистое железо (имеет зернистое строение), обладает магнитными свойствами и является самой пластичной и мягкой составляющей железоуглеродистых сплавов (рис.3.2). Феррит является однородной структурой и на диаграмме состояния занимает область GPQ.

С увеличением содержания углерода более 0,025% в структуре сплава появляется перлит.

Рис.3.2

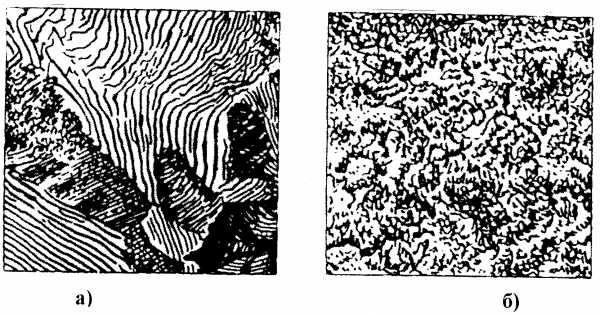

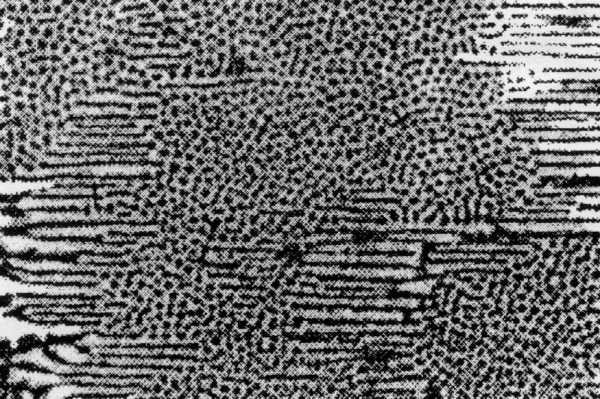

Перлит представляет собой механическую смесь, состоящую из мягких пластинок (рис.3.3а) или зерен (рис.3.3б) цементита и феррита.

Рис.3.3 Микроструктура эвтектоидных сталей:

Рис.3.3 Микроструктура эвтектоидных сталей:

а-С=0,8% структура-пластинчатый перлит,б-С=0,8%структура-зернистый перлит.

Перлит содержит 0,83% углерода и образуется при температуре 7230 из аустенита:

Fe (C)

(C) Feα (C) + Fe3C

Feα (C) + Fe3C

т.е. аустенит превращается в смесь феррита и цементита (двухфазная структура).

Пластичный перлит обладает твердостью НВ 200-250, а зернистый перлит – НВ 160-220.

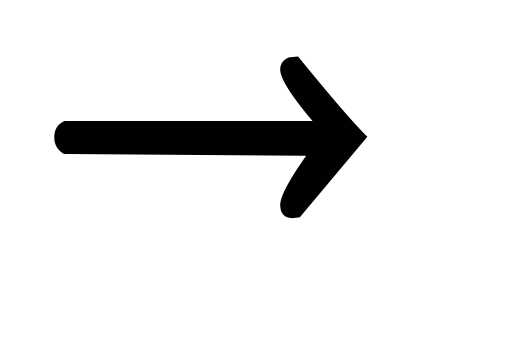

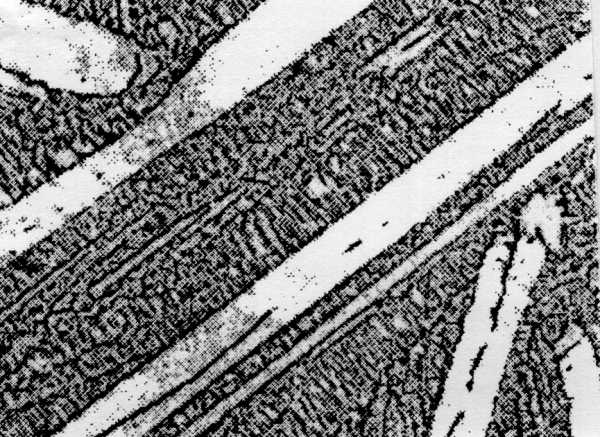

Все стали, содержащие углерод от 0,025% до 0,8% состоит из феррита (светлый фон) и перлита (темные зерна) и называются доэвтектоидными (рис.3.4).

Рис.3.4 Микроструктура доэвтектоидных сталей:

А-С=0,15%структура феррит и перлит, б-С=0,35% структура феррит и перлит.

С увеличением углерода в доэвтектоидных сталях количество перлита увеличивается, а количество феррита уменьшается пропорционально увеличению углерода.

При соотношении площадей, занимаемых в исследованной структуре перлитом и ферритом можно определить содержание углерода в стали. Зная, что в перлите содержится 0,8% углерода, можно подсчитать содержание углерода в доэвтектоидной стали. Для этого необходимо определить, какую часть площади занимает перлит, и умножить ее на 0,8.

Например, если на просматриваемом поле шлифа перлит занимает примерно ¼ часть общей площади микроструктуры, то содержание углерода в этой стали равно 0,8 х ¼=0,2% С.

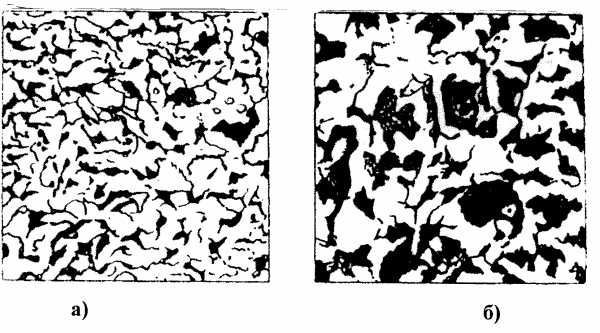

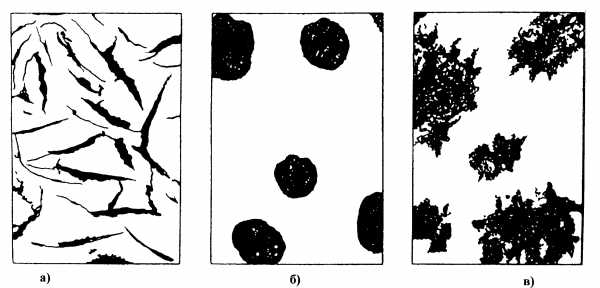

Стали с содержанием углерода от 0,8 до 2% называются заэвтектоидными, и структура их состоит из перлита и вторичного цементита (рис.3.5).

Рис.3.5 Заэвтектоидная сталь(травление 4%-ным спиртовым раствором азотной кислоты): а-выделение избыточного цементита в виде зерен (х 600),б-выделенин избыточного цементита в виде сетки(х200),в- выделение избыточного цементита в виде (х660).

Цементит – это химическое соединение железа с углеродом Fe3С - карбид железа (однофазная составляющая). Он содержит 6,67% углерода является самой хрупкой и твердой (НВ до 800) структурой железоуглеродистых сплавов.

Вторичный цементит в заэвтектоидной стали обычно расположен в виде светлой сетки или светлых зерен (цепочки) по границам перлитных зерен или в виде игл (рис.3.5б).

В сталях содержащих меньше 0,8% углерода, феррит также может выделиться в виде сетки по границам зерен перлита, и при травлении 4%-ным спиртовым раствором азотной кислоты, эта сетка также получается светлой, чтобы выяснить является эта сетка ферритной или цементитной, микрошлиф подвергают травлению нитратом натрия. Если сетка после травления осталась светлая, то это феррит и, следовательно, сталь является доэвтектоидной; если же сетка потемнела, то цементит, и сталь является заэвтектоидной.

Аустенитом называется твердый раствор (внедрения) углерода в Fe- c кристаллической решеткой гранецентрированного куба.

c кристаллической решеткой гранецентрированного куба.

Максимальная растворимость углерода в гамма-железе при температуре 11470 равна 2,14%.

Аустенит в углеродистой стали устойчив лишь при температуре выше кристаллической точки Ас. Аустенит парамагнитен, вязок, пластичен и обладает меньшим удельным весом, чем феррит. Твердость аустенита при содержании 0,8%С примерно равна 200 единицам по Бринеллю.

На диаграмме состояния аустенит занимает область NIESQ и является однофазной структурной составляющей.

В зависимости от содержания углерода стали, подразделяют на доэвтектоидные, эвтектоидные и заэвтектоидные.

Микроструктура углеродистых сталей. Технически чистое железо содержит от 0,01 до 0,15% углерода (рис.3.2) и является двухфазным сплавом, так как при содержании до 0,02% углерода структура технически чистого железа состоит из феррита и третичного цементита. При содержании от 0,02% до 0,15% С структура состоит из феррита и небольшого количества перлита.

Эвтектоидная сталь

При содержании 0,8% С называется эвтектоидной и состоит из одного эвтектоида- перлита.

Перлит, состоящий из пластинок феррита и цементита, чередующихся между собой, называется пластинчатым (рис.3.3а). Зернистый перлит получают путем длительной выдержки, последнего при температурах около 7230С (рис.3.3б). Эвтектоидное строение – равномерность распределения обеих фаз утрачивается и в зернистом перлите. При травлении 4%-ным раствором азотной кислоты в спирте феррит и цементит окрашиваются в белый цвет. В перлите при изготовлении шлифа цементит, как тело очень твердое, мало сошлифовывается и выступает над ферритом, отбрасывая на него тени, и перлит нам представляется в виде чередующихся темных и светлых полосок.

Доэвтектоидные стали, содержат от 0,15 до 0,8% углерода. Структура доэвтектоидных сталей состоит из феррита и перлита. С увеличением содержания углерода количество феррита уменьшается, а перлита увеличивается.

Количество феррита и перлита можно определить по диаграмме пользуясь правилом отрезков, так как отрезки, соответствующие отдельным структурным составляющим, пропорциональны площадям этих составляющих на микрошлифе. Если сталь имеет состав 0,8% углерода, то структура – один перлит, так как 100% площади занято перлитом. Если часть площади занята ферритом (например, 40%), то можно составить пропорцию для определения процента содержания углерода:

100% пл. – 0,8%С Х=

40% пл. – Х% С

Согласно количеству углерода определяется марка стали. Структуры доэвтектоидных сталей показаны на рис.3.4:

Заэвтектоидные стали

Стали, содержащие от 0,8 до 2% углерода, называются заэвтектоидными. Структура заэвтектоидной стали при комнатной температуре состоит из перлита и вторичного цементита, который может располагаться в виде светлых зерен или светлой сетки, расположенной по границам зерен или в виде игл (рис.3.5).

Количество вторичного цементита в структуре заэвтектоидной стали невелико. Оно повышается с увеличением концентрации в ней углерода и составляет от 3,4% (при С=1%) до 20,4% (при С=2%) от всей массы сплава. Даже небольшое его содержание в структуре заэвтектоидной стали, приводит к значительному повышению ее твердости снижению пластичности по сравнению с эвтектоидной сталью.

Вторичный цементит в заэвтектоидной стали, занимает незначительную по величине площадь, и определить ее на глаз затруднительно, поэтому методом, которым определяют содержание углерода в доэвтектоидных сталях, не пользуются. Однако приблизительно содержание углерода в заэвтектоидных сталях определить можно. Например, пусть поля шлифа содержит 90% перлита и 10% вторичного цементита. Зная, что углерод находится как в перлите, так и цементите, составим уравнение для перлита:

100% п – 0,8% С Х1= =0,72% С

=0,72% С

90% п – Х1

для цементита:

100% ц – 6,67% С Х2= =0,67% С

=0,67% С

10% ц – Х2

Хобщ. =Х1 + Х2= 0,72 + 0,67 = 1,39% С

Железоуглеродистые сплавы, содержащие более 2% углерода называются чугунами.

Начиная с этой концентрации углерода, в структуре сплавов появляется эвтектика. Эвтектике свойственны повышенная хрупкость и сравнительно низкая температура кристаллизации. Поэтому чугуны в отличие от сталей не подвергаются прокатке, ковке, штамповке, хорошо заполняют в жидком состоянии формы.

В зависимости от скорости охлаждения, содержания примесей последующей обработки получают чугуны белые, серые и ковкие.

Белые чугуны

В белом чугуне весь углерод находится в виде цементита, поэтому этот чугун тверд и хрупок.

Согласно диаграмме состояния железо-углерод белые чугуны подразделяются на доэвтектические (С < 4,3%), эвтектические (С=4,3%) и заэвтектические (С > 4,3%). Структура доэвтектического чугуна при комнатной температуре состоит из перлита, вторичного цементита и ледебурита. На рис.3.6 показана структура доэвтектического белого чугуна. Темные большие участки шлифа-перлит. Участки с точечными темными вкраплениями – эвтектика – ледебурит. Вторичный цементит, выделившийся из аустенита, находится в виде светлых включений и игл, а местами сливается с цементитом ледебурита.

Рис.3.6 Структура доэвьтктического чугуна с 3,2%С. Травление 4%-ным спиртовым раствором азотной кислоты(х450)

На рис.3.7 показана структура эвтектического белого чугуна. Он содержит 100% ледебурита и представляет собой смесь перлита и цементита. Перлит в ледебурите темный, цементит – светлый.

Рис.3.7 Структура эвтектического чугуна. Травление 4%-ным спиртовым раствором азотной кислоты(х450)

Структура заэвтектического белого чугуна (рис.3.8) при комнатной температуре состоит из первичного цементита, выпавшего из жидкости и ледебурита. Крупные светлые иглы на шлифе – первичный цементит. Участки с точечными темными вкраплениями – ледебурит.

Рис.3.8 Структура заэвтектоидного чугуна. Травление4%-ным спиртовым раствором азотной кислоты(х300)

Графит находящийся в чугунах может иметь форму пластин (серые чугуны), шаровидную форму (высокопрочные чугуны) и хлопьевидную форму (ковкие чугуны) рис. 3.9.

Рис. 3.9Микроструктуры графита:

А-пластинчатый графит(серые чугуны),б-шаровидный графит(высокопрочные чугуны),в-хлорьевидный графит(ковкие чугуны).

studfiles.net

Эвтектоидная заэвтектоидная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Эвтектоидная заэвтектоидная сталь

Cтраница 1

Эвтектоидные и заэвтектоидные стали нагревают перед закалкой на 30 - 50 выше точки ACl, выдерживают при данной температуре и затем охлаждают со скоростью больше критической. Для этих сталей применяют неполную закалку. [2]

Кривые эвтектоидной и заэвтектоидной стали имеют иной ход; при нагреве ниже Асг эти стали, как и доэвтектоидная, не изменяют структуру, но при нагреве непосредственно выше точки Acj эвтектоидная сталь получает структуру аустенита, а заэвтектоидная - структуру аустенита и цементита. [3]

Холодная деформируемость эвтектоидных и заэвтектоидных сталей со структурой зернистого перлита удовлетворительна, поэтому они пригодны для чеканки ( для высадки) и для глубокого выдавливания. [4]

Отжигу на зернистый перлит подвергаются эвтектоидные и заэвтектоидные стали. Для отжига сталь нагревают на 20 - 30 выше критической точки Ас ( фиг. [5]

Легированные стали по структуре в условиях равновесия можно разделить на следующие классы ( рис. 85): доэвтектоид-ные стали, содержащие в структуре эвтектоид и избыточный легированный феррит, эвтектоидные и заэвтектоидные стали. Последние содержат в структуре эвтектоид и избыточные ( вторичные) карбиды типа М3С, выделяющиеся при охлаждении из аустенита. Дозвтекто-идные, эвтектоидные и заэвтектоидные легированные стали независимо от структуры ( дисперсности) эвтек-тоида или квазиэвтектоида обычно объединяют в один класс - перлитные стали. [7]

Строение перлита также влияет на обрабатываемость. Эвтектоидные и заэвтектоидные стали лучше обрабатываются при структуре зернистый перлит. [8]

Мелкие карбиды ( точечные или пластинчатые) быстрее растворяются при нагреве под закалку и не могут эффективно сдерживать рост зерна, в результате чего стали обладают меньшей прочностью и ударной вязкостью и более чувствительны к образованию трещин. По этим причинам эвтектоидные и заэвтектоидные стали металлургические заводы поставляют со структурой зернистого перлита. В результате повышенного легирования ( см. рис. 1) перлит содержит мало углерода ( 0 2 - 0 3 %) и превращение перлита в аустенит ведет к небольшому насыщению у-твердого раствора углеродом. Оно возрастает при растворении вторичных карбидов при нагреве значительно выше Лсх. [9]

Неполный отжиг заключается в нагреве стали выше нижней критической точки Ас на 30 - 80 С, но ниже верхней критической точки Асэ, выдержке и последующем медленном охлаждении вместе с печью. Применяют его для эвтектоидной и заэвтектоидной стали. При медленном охлаждении цементит получается зернистым, поэтому после отжига сталь состоит из зернистого перлита и цементита. Эвтектоидная сталь после отжига второго рода имеет также структуру зернистого перлита. Неполный отжиг заэвтектоидной стали называют сфероидизацией. [10]

Сталь с зернистым перлитом имеет более низкие значения твердости временного сопротивления и, соответственно, более высокие относительного удлинения и сужения. После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают хорошей обрабатываемостью резанием - возможно применение больших скоростей резания и достигается высокая чистота поверхности. Кроме того, такая структура при последующей закалке стали обеспечивает мелкое зерно, расширяет интервал закалочных температур и уменьшает склонность к образованию трещин. [11]

Сталь с зернистым перлитом имеет более низкие значения твердости временного сопротивления и, соответственно, более высокие относительного удлинения и сужения. После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают хорошей обрабатываемостью резанием - возможно применение больших скоростей резания и достигается высокая чистота поверхности. Кроме того, такая структура при последующей закалке стали обеспечивает мелкое зерно, расширяет интервал закалочных температур и уменьшает склонность к образованию трещин. [12]

Сталь с зернистым перлитом имеет более низкие значения твердости временного сопротивления и, соответственно, более высокие относительного удлинения и сужения. После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают хорошей обрабатываемостью резанием - возможно - применение больших скоростей резания и достигается высокая чистота поверхности. Кроме того, такая структура при последующей закалке стали обеспечивает мелкое зерно, расширяет интервал закалочных температур и уменьшает склонность к образованию трещин. [13]

Другим способом является комбинированная закалка, так называемая через воду в масло. Во избежание предэвтектоидных превращений в эвтектоидных и заэвтектоидных сталях требуется очень эффективное охлаждение на его начальном участке ( до 350 - 500 С), а затем можно использовать охлаждение в более-мягкой охлаждающей среде. В таких случаях инструмент охлаждают в воде до почернения, а затем помещают в масло; возможна также комбинация охлаждения в воде и ступенчатого охлаждения. Для легированных сталей применяют охлаждение в воде и затем в масле. Охлаждение в масле проводят до исчезновения красного цвета ( приблизительно до 500 С), а затем вынимают из масла и охлаждают на воздухе. [15]

Страницы: 1 2

www.ngpedia.ru