Абразивоструйная очистка начало работы. Абразивоструйная обработка

Абразивоструйная очистка поверхности. Выбор абразивного материала для работы.

При абразивоструйной обработке абразивные частицы ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха качественно произвести очистку металлоизделий, требуется профессиональное мастерство услуг подрядчиков, высококлассное оборудование и контроль качества. Услуги пескоструя в Украине предоставляет наша компания "Схид-будконструкция", Киев. Заказать услуги очистки металла можно по контактному телефону.

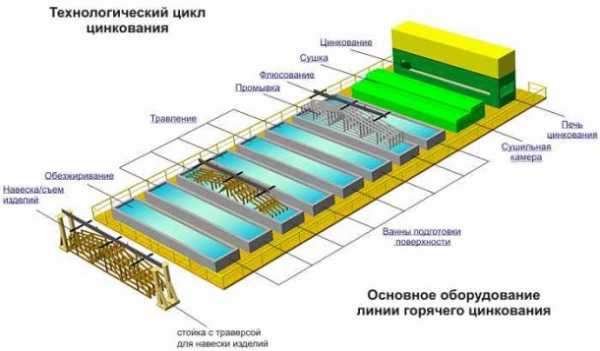

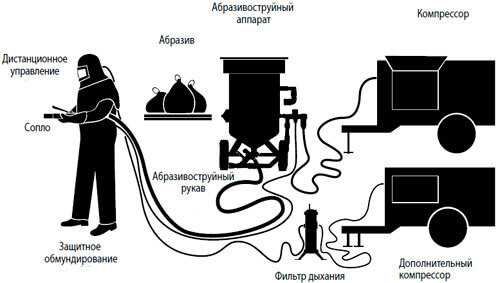

Пескоструй состоит из трех основных компонентов: компрессор, струйный аппарат и абразив. Компрессор должен создавать достаточное давление и объем воздуха для того, чтобы переместить абразив из абразивоструйного аппарата на обрабатываемую поверхность металла.

Абразивный порошок засыпается в абразивоструйный аппарат и посредством дозирующего клапана подается в воздушный поток, на пути которого не должно быть препятствий. Желаемый результат обработки поверхности достигается посредством регулирования силы сжатого воздуха, воздействующей на абразив.

Очистка поверхности напрямую зависит от того, насколько эффективно воздух движется из компрессора на очищаемую поверхность. Помеха хотя бы в одном элементе вызывает снижение продуктивности целой системы.

Подрядчики пескоструйщики часто не рассматривают абразивоструйный аппарат как возможный источник ограничения подачи воздуха и потока абразива. Воздух под высоким давлением не может проходить через фитинги малого диаметра в таком же объеме, как при фитингах большого диаметра. Роль абразивоструйного аппарата состоит в том, чтобы равномерно дозировать абразив в воздушный поток. Иногда подрядчики монтируют фитинги, ограничивающие поток воздуха и дозирующие клапаны, которые сокращают воздушный поток наполовину, а в итоге не могут понять, почему производительность снизилась. Данной проблемы можно избежать, выбрав струйный аппарат с трубками, фитингами и клапанами большого диаметра и подсоединив его к шлангу для подачи сжатого воздуха и соплу также большего диаметра. Другой очень важный элемент в системе абразивоструйной очистки - это абразив. В конечном итоге, очистка поверхности зависит именно от используемого подрядчиками абразива. Пескоструйщики выбирают абразив соответствующей формы, размера, твердости, плотности и состава.

Подрядчики, выбирающие неподходящий абразив, рискуют получить перерасход средств, нарушение окрасочного слоя и дорогостоящую повторную обработку. При обработке поверхности следует тщательно подбирать абразивный материал и размер его частиц для того, чтобы обеспечить наилучший результат по скорости очистки и экономической эффективности работ. Самый лучший воздушный компрессор и абразивоструйный аппарат не смогут компенсировать неправильный выбор абразива.

Известная поговорка гласит: «Где тонко, там и рвется», - ее можно применить к выбору пескоструйного оборудования. Качество и производительность ключевых элементов влияет на эффективность системы в целом. Большинство элементов системы абразивоструйной очистки имеют цилиндрическую форму. Даже небольшое изменение диаметра данных элементов влечёт за собой уменьшение объема воздуха, проходящего сквозь них, в геометрической прогрессии. Даже при использовании соответствующего абразива, требуется мастерство и профессионализм подрядчика при выборе компрессора и абразивоструйного аппарата необходимой мощности для того, чтобы система работала максимально продуктивно.

В чем же причина невозможности использования песка?1. Есть показатель запыленности. Так как песок не видно на материале, то обеспыливание «из экономии» в подавляющем большинстве случаев не делают. Даже если провели обеспыливание, песок, разбиваясь в мелкодисперсную пыль, забивается в насечку, нарушая адгезию. И для того, чтобы этого избежать, нужно пройти металлическими сетками всю поверхность или перечистить при помощи абразива.2. У песка есть интересная особенность – он забеливает коррозионные пятна. Увидеть это невооруженным глазом невозможно, и непрофессионал про этот эффект даже не знает. Нанесенная краска на такую поверхность сразу начинает пузыриться, а металл под ней гнить.3. Показатель солености в песке играет ключевую роль. Поверхность нужно мыть, что не требуется при работе с абразивом.4. Про экологическую составляющую и в принципе не говорят. При этом профессиональная болезнь пескоструйщика - это пневмокониоз легких. (см. статью «Пневмокониоз - болезнь пескоструйщиков» в журнале №1 «Очистка. Окраска» за 2006 г.)

Основной враг готовой, очищенной поверхности – пыль. Так как предотвращение запыленности при работе песком является практически невозможным, наиболее эффективным способом является замена песка на купрошлак. Обратите внимание на то, что цена за тонну материала купрошлака отличается от цены за тонну песка, но наиболее подходящий показатель - это стоимость очищенного метра. Формула, которая используется подрядчиками для вычисления стоимости метра очищенной поверхности или цена струйной очистки. Таким образом, на примере песка очевидно, что цена купрошлака является конкурентоспособной в 2, а иногда и в 3 раза.Европейские страны запретили использование песка (содержащего до 90% диоксида кремния) в качестве материала для струйной очистки в 1949 и 1966 году. Национальный институт по охране труда США в 1974 году заявил, что кварцевый песок и другие, содержащие более одного процента свободного диоксида кремния материалы нужно запретить в использовании для обработки пескоструйным аппаратом, а для очистки должен использоваться менее токсичный материал. В России постановление о запрете использования подрядчиками песка для проведения абразивоструйных работ приняли только в 2003 г. Несмотря на постановление Главного санитарного врача РФ Г.Г. Онищенко от 26.05.2003 №100 о введении в действие санитарно-эпидемиологических правил СП 2.2.2.1327-03. многие предприятия пользуются песком и в настоящий момент. За последние 5 лет ситуация, конечно, сильно изменилась, рынок АКЗ стал обретать цивилизованные формы, но нам еще очень многому учиться.

Вопрос качественной подготовки поверхности - это комплекс мер, включающий в себя следующие этапы: - оценка поверхности, - выбор абразивного материала, - подбор оборудования, средств защиты дыхания, средств защиты глаз (чтобы избежать коррекцию зрения),- подбор системы защиты поверхности, - проведение работ подрядчиком пескоструйщиком, - обязательный контроль качества на каждом этапе и т.д.Все этапы работ требуют двух неотъемлемых составляющих - персонал и высококачественные материалы.Подрядчик «Схид-будконструкция» выполняет работы по струйной очистке по всей территории Украины.

«…IV. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ, ОБОРУДОВАНИЕ, МАТЕРИАЛЫ, ХАРАКТЕРИЗУЮЩИЕСЯ ВЫДЕЛЕНИЕМ ПЫЛИ написано:4.10. Не допускается производство пескоструйных работ подрядчиками с применением сухого песка…»

Что приводит к смерти людей, осуществляющих очистку пескоструйными аппаратами? Это заболевание легких под названием «пневмокониоз», его возникновение можно предот-вратить. Такое заболевание возникло уже давно, но, тем не менее, люди до сих пор гибнут от этой болезни, возникающей вследствие вдыхания пыли диоксида кремния.

Так как предотвращение проникновения частиц диоксида кремния в легкие является практически невозможным, наиболее эффективным способом предотвращения пневмокониоза среди пескоструйщиков подрядчиков, которые работают в данной сфере, является замена песка на другой материал, например, купрошлак. Силикоз – наиболее распространенный и тяжело протекающий вид пневмокониоза, то есть запыления легкого, он развивается в результате длительного вдыхания пыли, содержащей кремний в свободной форме. Это хроническое заболевание, тяжесть и темп развития которого могут быть различными и находятся в прямой зависимости как от агрессивности вдыхаемой пыли (концентрация пыли, количество свободной двуокиси кремния в ней, дисперсность и т. д.), так и от длительности воздействия пылевого фактора и индивидуальных особенностей организма. Пневмокониоз вызывает риск заболевания туберкулезом, бронхитом и эмфиземой лёгких.Пневмокониоз развивается в результате длительного вдыхания пыли, содержащей свободную двуокись кремния. В кварцевом песке ее 80-90%, при этом частицы 5-10 микрон (размер человеческого волоса 40-150 микронов в диаметре) очень долго летают в воздухе, и подвергаются воздействию этой пыли не только пескоструйщики, но и все кто находится в зоне проведения работ. И соответственно нужно всех, находящихся на площадке, одевать в костюмы и шлемы пескоструйщиков. Пневмокониоз – это болезнь, при которой в легких образуется инородная ткань, которая снижает способность легких перерабатывать кислород.

sbk.ltd.ua

Пескоструйная обработка - это... Что такое Пескоструйная обработка?

Пескоструйная очистка/обработка каменной стены Абразивоструйный аппарат (сверху крышка-сито для фракционирования абразива) Передвижной дизельный компрессор используется при абразивоструйной очистке для получения движущей силы — воздуха Абразивоструйная очистка металлических конструкций Пескоструйная очисткаПескостру́йная обрабо́тка — холодная абразивная обработка поверхности камня, стекла, металлических изделий или зубов[1] путём повреждения её поверхности песком или иным абразивным порошком, распыляемым потоком воздуха, а при гидроабразивной обработке — струёй воды или иной жидкости. Впервые запатентован американцем Бенджамином Чу Тилгманом (1821—1901) в 1870 году (патент США 104408)[2].

Технология

При абразивоструйной обработке абразивные частицы ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха обеспечить эффективную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы. При очистке ненужные материалы удаляются, поверхность материала упрочняется и становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

Строители очищают кирпичную кладку перед нанесением шпатлёвки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять старую краску, плесень, копоть, красящие вещества и даже граффити, создавая при этом идеальную поверхность для нанесения покрытия.

Строители очищают преднапряженные железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии и, в зависимости от выбранного абразива и давления, наносят профиль.

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолеты, вертолеты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Возможности абразивоструйной очистки разнообразны. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

Степени очистки

Требования к качеству подготовки металлической поверхности перед операциями окрашивания, нанесения металлизационных покрытий устанавливает ГОСТ 9.402-2004[3] «Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию». В ГОСТе выделяются четыре степени очистки поверхности черных металлов от прокатной окалины и продуктов коррозии:

- при осмотре с 6-кратным увеличением окалина и ржавчина не обнаруживаются;

- при осмотре невооруженным глазом не обнаруживаются прокатная окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои;

- не более чем на 5% поверхности имеются пятна и полосы плотно сцепленной прокатной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалиной занято не более 10% площади пластины 25x25мм;

- с поверхности удалены ржавчина и отслаивающаяся окалина.

Этим степеням подготовки поверхности в основном соответствуют степени Sa3, Sa 2 1/2, Sa 2, Sa l, устанавливаемые международным стандартом ISO 8501-1:2007: «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий».

При определении точной степени удаления ржавчины и очистки стальной поверхности перед покраской использует Международный стандарт ISO 8501-01-1988 и ISO 8504-1992. ISO 8501-01 употребляется по окалине. Это означает следующие уровни заражения ржавчиной:

- А - стальная поверхность в большой степени покрытая окалиной, но в незначительной степени или совсем не затронута ржавчиной.

- Б - стальная поверхность, которая начала ржаветь и с которой окалина начала осыпаться.

- С - стальная поверхность, с которой окалина отвалилась и откуда она может быть удалена, но с лёгким видимым питтингом (точечная коррозия).

- Д - стальная поверхность, с которой окалина отвалилась, но с лёгким питтингом, видимым невооружённым глазом.

Степени предварительной подготовки поверхности Стандарт ISO определяет семь степеней подготовки поверхности. В спецификациях часто употребляются следующие стандарты: Подготовка поверхности вручную и с помощью электроинструментов: скобление, зачистка проволочными щётками, механическими щётками и шлифовка — обозначается буквами «St».

- ISO-St1. Обработка вручную и электроинструментами

Прежде, чем начать очистку вручную или электроинструментами, толстые слои ржавчины должны быть удалены способом обрубки. Видимые загрязнения от масла, жира и грязи тоже должны быть удалены. После очистки вручную и электроинструментами, поверхность должна быть очищена от отслаивающейся краски и пыли.

- ISO-St2. Тщательная очистка вручную и электроинструментами

При поверхностном рассмотрении невооружённым взглядом, подложка должна выглядеть очищенной от видимых следов масла, жира и грязи и от плохо прилегающей окалины, ржавчины, краски и посторонних веществ.

- ISO-St3. Очень тщательная очистка вручную и электроинструментами

То же самое, что и для St2, но подложка должна быть очищена намного более тщательно, до появления металлического блеска.

- ISO-Sa. Пескоструйная очистка

Подготовка поверхности способом пескоструйной обработки обозначается буквами "Sa". Прежде, чем приступить к пескоструйной очистке, толстые слои ржавчины должны быть удалены методом обрубки. Видимые масляные, жировые загрязнения и грязь тоже должны быть устранены. После пескоструйной обработки подложка должна быть очищена от пыли и мусора.

- ISO-Sa1. Лёгкая пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от окалины с плохим прилеганием, ржавчины, краски и других посторонних веществ.

- ISO-Sa2. Тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Каждое остаточное загрязнение должно иметь плотное прилегание.

- ISO-Sa2,5. Очень тщательная пескоструйная очистка

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Все остаточные следы заражения должны проявляться только в форме едва заметных пятен и полос.

- ISO-Sa3. Пескоструйная очистка до визуально чистой стали

При проверке невооружённым взглядом поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Поверхность должна иметь однородный металлический блеск.

Основные области применения

В последнее время пескоструйная обработка часто используется для создания шероховатости поверхностей. При очистке и ремонте старых кирпичных кладок сохраняется декоративный вид, а новые деревянные поверхности при помощи воздуха и песка могут приобрести в качестве эффекта "старый", "изношенный" вид.

Исторически в пескоструйной обработке использовался обыкновенный песок, промытый и просеянный до однородной фракции. Силикатная пыль, образующаяся при дроблении песчинок об обрабатываемую поверхность, — причина профессионального заболевания — силикоза. Поэтому при пескоструйной обработке в стационарных условиях обязательна эффективная вытяжка и вентиляция, в условиях строительства — ношение респираторов.

Помимо песка, в качестве абразива может использоваться стальная дробь, cтеклянные шарики, корундовый порошок и другие синтетические абразивы.

Современные технологии пескоструйной обработки используют следующие технологии:

- газодинамической очистки с разгоном абразива в реактивной струе до скорости в 300 м/с

- гидроструйная очистка потоком воды с различным давлением (от 100 до 7500 бар)

- гидроабразивная очистка потоком воды с различным давлением несущем в себе абразив и/или ингибитор

- очистка сухим льдом

Все современные лакокрасочные материалы требуют обязательной пескоструйной обработки поверхности для придания ей шероховатости и снятия загрязнений. Пескоструйная обработка продлевает срок службы покрытий до шести раз, что позволяет значительно сэкономить на капитальном и текущем ремонтах металлоконструкций.

Примечания

Ссылки на источники

- «Бластинг: Гид по высокоэффективной абразивоструйной очистке» — Екатеринбург: ООО "ИД «Оригами», 2007—216 с., ISBN 978-5-9901098-1-0

- ISO 8501-1:2007 «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий» — SIS, Swedish Standart Institute, Швеция, 2007 — 88 с.

См. также

dic.academic.ru

Абразивоструйная (абразивная) очистка. Что необходимо знать и какие навыки иметь для абразиво струйной очистки.

Абразивная очистка - что нужно знать

Очевидно, что оператор является самым главным элементом системы абразивоструйной очистки (пескоструйной очистки). Самое современное оборудование не сможет использоваться полноценно, если оператор не будет обучен необходимым навыкам, не получит требующиеся знания, а также не будет аккуратен и осторожен при работе с ним. Инвестиции в обучение операторов до начала работ быстро окупятся благодаря повышению производительности и уменьшению риска несчастных случаев и получения травм.Хотя абразивоструйные работы не рассматриваются как высокотехнологичные, наличие хороших навыков у оператора крайне необходимо. Очень часто поверхности приходилось перекрашивать за счёт подрядчика из-за их плохой подготовки при абразивоструйной очистке.

Без соответствующего обучения производительность операторов струйных систем будет не удовлетворительна, и они обеспечат требуемое качество обработки поверхности. Что более важно, они могут серьёзно травмировать себя или других.

Абразивоструйная очистка - перед началом работ

Благодаря обучению и накоплению опыта результаты работ станут предсказуемы и выгодны для подрядчика. Успех оператора, в конце концов, приведёт к успеху всей компании.

Для того чтобы стать понастоящему опытными, операторы струйных аппаратов должны знать, какие поверхности они очищают, какие результаты требуется достичь, какая производительность должна при этом быть, и как будет оцениваться их работа. Им следует изучить, как разные виды абразива, давление и объём воздуха влияют на степень очистки поверхности и её профиль. Помимо этого, они должны знать технику безопасности при работе с оборудованием и уметь поддерживать его в хорошем состоянии.

Операторы должны чётко представлять, какие загрязнители и покрытия они удаляют и как поверхность должна выглядеть после проведения работ.Производители и профессиональные организации проводят программы по обучению технологиям работы на специализированном оборудовании.

Производительность и качество обработки поверхности очень сильно зависят от знания технологии работ. Некоторые неопытные операторы держат рукав за полметра от сопла и махают им вперёд и назад. Другие двигают соплом по широкой дуге. Ни тот, ни другой метод не обеспечит однородной обработки поверхности.

Как и в& случае с окраской, при абразивоструйной очистке оператор должен плавно и с постоянной скоростью перемещать сопло, держа его перпендикулярно к поверхности. ISO 129443 регламентирует, что сопло следует держать на таком расстоянии от поверхности, которое соответствует его отверстию и длине, и под таким углом, который требуется при удалении того или иного материала. Следы от абразивной струи должны слегка перекрывать друг друга. Такой подход гарантирует качественную очистку и достижение необходимого профиля на большинстве типов поверхности, включая сталь, бетон, дерево, пластик, алюминий и некоторые композитные материалы.

Для очистки конструкционной стали и нанесения глубокого профиля на поверхность сопло следует держать под углом 8090 градусов. При удалении толстого слоя краски, вязких покрытий и наслоившейся коррозии обработку нужно проводить под углом 6070 градусов. Тонкий слой краски, отслаивающуюся краску и лёгкую ржавчину удаляют под углом 4060 градусов.

Очистку поверхности от масла и жира с помощью растворителя нужно проводить перед абразивоструйной обработкой, чтобы растворитель не стал препятствием для адгезии краски. Следуйте инструкции производителя растворителя по использованию и технике безопасности.

Операторы должны быть обучены тому, как очищать проржавевшие отверстия, отверстия для болтового крепления, заклёпочные головки, сварку, внешние и внутренние углы и края. На плоской поверхности угол наклона, расстояние от поверхности и скорость перемещения сопла следует сохранять неизменными. Это позволит добиться однородной очистки и одинакового профиля поверхности и при этом сохранить высокую производительность. Опыт и практика помогут вам разработать свою методику работ для каждого типа поверхности.

Операторы абразивоструйных установок должны понимать, какой абразивной способностью и какими техническими характеристиками обладают разные типы абразивов. Опытный оператор может определить, насколько чист или пылен абразивный материал, насколько он крупный или мелкий, а также насколько у него острые или округлые частицы. Поскольку операторы непосредственно участвуют в процессе абразивоструйной очистки, они имеют хорошее представление о скорости очистки при использовании разных типов абразивов. Мнение оператора об эффективности абразива может быть очень ценным при анализе производительности.

Абразивоструйная установка - это сосуд, работающий под давлением с большим потреблением воздуха.

Компетентность в абразивоструйном оборудовании

Операторы должны хорошо понимать, как работает абразивоструйное оборудование и что произойдёт при изменении параметров источника сжатого воздуха. Как только они осознают значение давления и объёма воздуха, им будет легче понять работу системы абразивоструйной очистки.

Работодатель или руководитель работ должен убедиться в ;том, что все работники прочитали и поняли инструкции по работе с оборудованием.

Операторы должны быть знакомы с конструкцией, установкой, эксплуатацией и обслуживанием всех элементов, начиная от компрессора и заканчивая соплом. Риски, связанные с абразивоструйной очисткой, будут минимальны, если операторы соответствующим образом защищены и соблюдают технику безопасности.

Любые инструкции и предупредительные наклейки не будут иметь смысла, если операторы не будут соблюдать эти инструкции и предупреждения.

Навыки и знания необходимые для абразивной обработки

Ниже перечислены некоторые навыки и знания, которыми должны обладать операторы абразивоструй ного оборудования, а также мероприятия, которые они должны выполнить перед началом работ:

- Во время установки необходимо проверить всё оборудование и подобрать такие фитинги и ;другие компоненты, которые не воспрепятствуют потоку воздуха. Помните, что уменьшение давления на 0,07 атм приведёт к снижению производительности на 1,5%. Внутренний диаметр абразивоструйного рукава и фитингов должен быть в тричетыре раза больше диаметра отверстия сопла.

- До начала работы необходимо ознакомиться с инструкциями. Оператор должен уметь безопасно и эффективно устанавливать, эксплуатировать и обслуживать оборудование.

- Следует провести осмотр и тестирование устройств дистанционного управления без включения дозирующего клапана с целью проверки времени реагирования на сигналы начала и остановки работ.

- Необходимо изучить, как настраивать дозирующий клапан, проложить рукав, осушить влагоотделитель и применять аксессуары, поставляемые вместе с аппаратом.

- Следует обращать внимание даже на простые вещи, которые влияют на производительность системы. Изношенные уплотнения, например, приводят к большой потере давления. При протекании фитингов происходят потери воздуха. Эти проблемы необходимо быстро обнаруживать и устранять.

obrabotka.ru

Пескоструйная обработка

Суть пескоструйной обработки

На данный момент пескоструйная обработка поверхности является одной из самых качественных методов очистки. С помощью пескоструйки можно производить чистку поверхностей от коррозии, битума, мазута, различных слоев нагара, окалины, штукатурки, разнообразных видов загрязнений, в том числе от слоев краски и лака.

Благодаря пескоструйке можно чистить не только бетонные, металлические и каменные, но даже такие деликатные поверхности, как стекло. Разновидность пескоструйной обработки используется также в стоматологии – с помощью данного метода очищают зубную эмаль от жёлтого налета и зубного камня.

В чем состоит суть пескоструйной обработки? При данном методе обработки абразивные частицы получают ускорение благодаря порции сжатого воздуха. Это приводит к тому, что грязь буквально выбивается с поверхности этими частицами.

Сам метод возник совершенно случайно. Еще в далеком 19 веке, а именно в 1870 году, изобретатель из США заинтересовался тем, как при порывах сильного ветра в пустыне песок ударялся в оконное стекло, царапая его, тем самым очищая стеклянную поверхность. Звали этого ученого Бенджамин Чу Тилгман и именно он стал изобретателем первого пескоструйного аппарата. Усовершенствованные аналоги которого мы сейчас и видим в промышленности.

Пескоструйная очистка: достоинства и недостатки

Одним из главных достоинств данного метода являются:

1). Высокая скорость очистки поверхности.

2). Относительно быстрое достижение результата – вследствие воздействия высокой скорости бомбардировки поверхности частицами, грязь исчезает буквально на глазах, такой эффект недостижим при использовании жидких растворов по очистке.

3). Длительный эффект от очистки. Очищенные поверхности загрязняются намного дольше, по сравнению с другими методами.

4). Пескоструйка бережно чистит металлические поверхности, это обеспечивается за счет отличного прилипания состава струи к поверхности, которая может быть выполнена из различных типов металлов, что препятствует его отставанию и растрескиванию.

Однако, казалось бы, такой хороший способ имеет и ряд недостатков:

1). При обработке струей образуется огромное количество пыли, чтобы защитить сам пескоструйный аппарат, необходимо позаботиться об очень высокой степени изоляции оборудования, иначе оно очень скоро может выйти из строя.

2). Опасность для работников, производящих очистительные манипуляции. Больший риск на себя принимает оператор пескоструйного оборудования, однако в зоне опасности может находиться и рабочий персонал. Виной всему – уже известная пыль, которая проникает в дыхательные пути, слизистые оболочки, на кожу и в органы слуха. Чтобы защититься от отрицательного воздействия пыли, рабочие должны быть в обязательной специальной для таких случаев одежде и носить респиратор. Чтобы минимизировать опасность, следует позаботиться о том, чтобы обрабатываемые изделия и песок вместе со сжатым воздухом были лишены разнообразных примесей, в виде жидкостей, масел и жиров. Пылеобразование является большой опасностью для человека, поэтому для большей безопасности, было решено использовать вместо обычного кварцевого песка, который при обработке создает вредную для человека силикатную пыль, - песок из металла, добываемый из закаленного чугуна.

3). Рабочий шум. Пескоструйная очистка – это довольно шумный процесс, у рабочих, которые длительное время были заняты в таком производстве, были замечены ухудшения слуха. Однако работа при шуме в 85 децибел опасно еще и тем, что она со временем вызывает стресс организма и приводит к повышению кровеносного давления, что может спровоцировать более серьезные заболевания.

4). Опасность попадания струи на человека. В процессе чистки абразивные частицы достигают скорости свыше 650 км/ч, это очень огромная скорость. Вполне очевидно, что струя такой мощности, если попадет на тело, может нанести увечья или даже послужить причиной смерти человека.

Область применения

Выделяют такие основные области применения пескоструйки:

1). Чистка металлических поверхностей от остатков краски, старых лаков, ржавчины, окалины и других типов загрязнений, характерных для металлов.

2). Обезжиривание металлических образцов или заготовок перед нанесением краски, лака, напылений, выполненных газотермическим способом, различными гальванотехническими и им подобными операциями.

3). Очистка арматуры и металлических стержней для приборов, задействованных в электровакуумной среде непосредственно перед сборкой и выкачкой содержимого из баллона.

4). Очистка стекла в декоративных целях, например, при матировании.

5). Создание «шероховатости» на поверхности для достижения декоративного эффекта «под старину».

Именно согласно последнему пункту все чаще обращаются к методу пескоструйной обработки. Появляется все больше желающих не только очистить кирпичную кладку с сохранением декоративного вида, но и состарить поверхность, например, новый деревянный брус можно обработать таким образом, что он примет изношенный эффект, как будто это старая поверхность.

Иногда таким методом пользуются нечестные на руку любители антиквариата, состаривая находки и несведущему в таких делах коллекционеру подсовывается новая, но просто состаренная вещь за баснословные суммы.

Технологии

Как было указано выше, метод был изобретен еще в 1870 году, и в то время для очистки использовался обыкновенный кварцевый песок, которые мыли и просеивали через специальные сита до однородного содержимого.

Пыль, которая образовывалась при обработке таким методом, неблагоприятно воздействовала на людей, что привело к большому количеству заболеваний силикозом.

Силикоз – это тяжелое неизлечимое заболевание, связное с поражением дыхательных путей кремниевой песочной пылью, что впоследствии приводит к смертельным заболеваниям, таким как туберкулез, эфзема и рак легких.

Несмотря на все принятие меры предосторожности, такие как усиленная вентиляция и применение респираторов, количество пострадавших от пыли не уменьшалось. В итоге, увеличение заболеваний привело к тому, что кварцевый песок был заменен менее опасными составляющими: стеклянными шариками, стальной дробью, корундовый порошком или другими синтезируемыми материалами.

В современном мире метод пескоструйной обработки поверхностей эволюционировал и на данный момент использует такие технологии:

1). Газодинамическая очистка. При данном методе очистки абразивные материалы, находящиеся в реактивной струе разгоняются до скорости 300 м/с. Для понимания: такая скорость сопоставима со скоростью пули из ружья, т.е. является очень высокой.

2). Гидроструйная очистка. При данном виде очистки поток воды подается на грязную поверхность с давлением от 100 (10 МПа) до 7500 бар (750 МПа). При таком давлении грязь просто выдавливается с поверхности.

3). Гидроструйная очистка с различными ингибиторами или абразивами, осуществляемая под различным давлением напора воды. Если про абразивные частицы относительно известно, что чем так хорош ингибитор? Основное свойство ингибитора заключается в том, что он задерживает или подавляет протекание физиологических, ферментативных и физико-химических процессов. Практическое применение они получили в сфере защиты металла от коррозии.

Взаимодействуя с поверхностью металла, ингибитор отдает ей положительный заряд, что приводит к замедлению процесса коррозии. Т.о. можно сделать вывод, что ингибитор – это вещество, направленное на снижение распространения коррозии, образовывающее защитную пленку на металлической поверхности.

4). Очистка, осуществляемая с помощью сухого льда. Свое название «сухой лед» диоксид углерода получил благодаря внешнему виду. Особенность его состоит в том, что при обычных природных условиях, например, при комнатной температуре в 20 градусов Цельсия, диоксид углерода переходит в состояние пара, пропуская фазу жидкости.

Эффективность метода

Вследствие природных и эксплуатационных условий практически все нынешние лакокрасочные и иные материалы нуждаются в постоянной абразивной пескоструйной обработке для удаления пятен и грязи и придания поверхности шероховатости.

Пескоструйная чистка продлевает срок эксплуатации всевозможных покрытий до 6 раз, благодаря этому можно значительно сэкономить на текущем или капитальном ремонте конструкций, выполненных из металла.

www.okorrozii.com

Ультразвуковая и абразивоструйная обработка - Шлифование и полирование стекла

Ультразвуковая и абразивоструйная обработкаКатегория:

Шлифование и полирование стекла

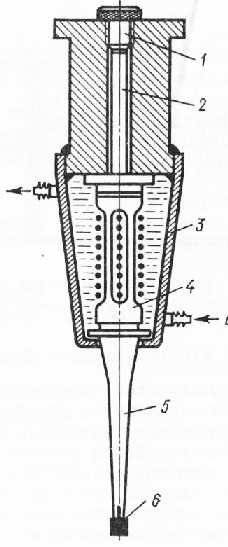

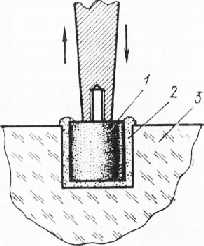

Ультразвуковая и абразивоструйная обработкаУльтразвуковая обработка заключается в том, что рисунок или профиль отверстия получают в результате воздействия абразивного материала на поверхность стекла за счет многократных колебаний рабочего элемента ультразвуковой установки с частотой 20… 25 кГц. Рабочий элемент головки, совершая небольшое по амплитуде движение (доли миллиметра) с высокой частотой, ударяет по поверхности стекла, вызывая как бы выкрашивание стекла в обрабатываемой зоне.

Главный элемент ультразвуковой установки — вибратор, помещенный в кожух, по которому пропускают проточную воду для охлаждения вибратора. В вибраторе возникают ультразвуковые колебания, которые передаются механическому трансформатору. На конце трансформатора закреплен рабочий элемент. Упорный винт как бы регулирует амплитуду колебаний рабочего элемента. Ультразвуковую головку монтируют на механическом направляющем устройстве, которое напоминает сверлильный «танок.

Работа ультразвуковой головки заключается в следящем. Абразивная суспензия подается в промежуток между Рабочим элементом и изделием из стекла. Рабочий элемент вовлекает в возвратно-поступательное движение частички абразива, которые своими острыми гранями истирают стекло. В результате скорость продавливания рабочего элемента возрастает. Рабочий элемент действует по принципу пробивания, перемещаясь только в вертикальном направлении. При этом на поверхности изделия остается след, повторяющий конфигурацию рабочего элемента.

Лучшим абразивным материалом для ультразвуковой обработки является карбид бора или алмазный порошок. Абразивный материал применяют в виде водной суспензии. Вода способствует обработке ультразвуком, так как охлаждает рабочий элемент, который разогревается во время работы. Установлено, что при ультразвуковой обработке электрическая энергия только на 70% превращается в ультразвуковую, а на 30%—в тепловую, поэтому снижение расходов на тепловые потери вызывает повышение мощности ультразвуковых колебаний.

Рис. 1. Изображения, наносимые ультразвуковой установкой

Рис. 2. Схема ультразвуковой головки: 1 — упорный винт, 2 — толкающая пластинка, 3 — кожух водяного охлаждения, 4 — вибратор, 5 — трансформатор, 6 — рабочий элемент

Съем материала при ультразвуковой обработке зависит от амплитуды и увеличивается с ее возрастанием, но амплитуда колебаний должна быть не менее 0,02 мм (обычно 0,04… 0,10 мм). Этим объясняется выбор сравнительно низких частот (17… 50 кГц), что позволяет при меньших мощностях генератора получить достаточную амплитуду колебаний. При тех же параметрах генератора можно увеличить амплитуду колебании, применив концентраторы, концы которых выполняют в виде инструментов необходимой формы.

С помощью ультразвуковой установки на стекле выполняют очень тонкие рисунки и рельефы, аналогичные чеканным рельефам медалей. Рисунки наносят как на плоскую, так и на закругленную поверхность, чем и определяется выбор формы наконечника концентратора. Обычно размер гравируемого на стекле рельефа не превышает 100 мм. Особенно эффективно применение ультразвука при массовом производстве изделий со сложным рельефным рисунком, например портретными изображениями.

Ультразвуковым способом получают такие декоративные украшения, как «стекло в стекле». Для этого в стекле высверливают отверстия и параллельно с этим изготовляют столбики соответствующего диаметра из стекла разных цветов. Столбики вставляются в отверстия и приклеивают бесцветным клеем, например эпоксидной смолой. Затем изделие обрабатывают различными способами, в том числе и абразивными кругами.

Наиболее часто ультразвуковые установки используют при сверлении стекла — отверстие диаметром 14 мм в стекле толщиной 3 мм просверливают за 40 с. Наиболее целесообразно этим способом сверлить отверстия малых диаметров (десятых и сотых долей миллиметра).

Готовое отверстие имеет слегка коническую форму. При сверлении в основном участвуют абразивные зерна, которые находятся под передней стенкой сверла. Зерна, находящиеся непосредственно около сверла, сглаживают отверстие и материал стенок изделия срабатывается. Чтобы выровнять отверстие, его обрабатывают последовательно комплектом сверл, незначительно отличающихся друг от друга диаметрами.

Абразивоструйная обработка заключается в том, что слой стекла снимается струей свободного абразивного материала, который подается самотеком или лопатками вращающегося колеса (в механических установках), потоком жидкости под давлением (в гидравлических) или газовым потоком (в пневматических). Чаще всего применяют пневматические установки, в которых абразивный материал выбрасывается через сопло сжатым воздухом или вакуумом.

Абразивоструйную обработку использовали сначала для получения матовой поверхности на плоском листовом стекле, позже этот вид обработки стали применять при декорировании изделий из стекла: нанесении различных узоров и украшений, надписей знаков, глубинных и рельефных изображений отверстий.

Рис. 3. Схема работы ультразвуковой головки: 1 — рабочий элемент, 2 — абразивная суспензия, 3 — изделие

При абразивоструйной обработке мелкие острограненые час-тицы абразивного материала ударяются с большой скоростью о поверхность стекла. В месте удара частиц образуются раковино-образные трещины, поверхность стекла разрушается, выкрашиваются осколки. В результате стекло становится шероховатым матовым, интенсивно рассеивает свет.

На качество абразивоструйной обработки влияют вид абразивного материала, скорость струи абразива, ее удаленность от поверхности изделия, количество зерен абразивного материала, падающего на единицу обрабатываемой поверхности, и время обработки. Большое значение имеют твердость, хрупкость, форма и величина зерна абразивного материала.

Первоначально в качестве абразивного материала использовали кварцевый песок, поэтому и обработка называлась пескоструйной. Сейчас применяют корунд и карбид кремния. Корунд тверже (твердость по шкале Мооса 9) и износоустойчивее, чем песок (твердость 6). Карбид кремния имеет твердость между 9 и 10. Недостаток этого материала в том, что при сильном ударе его пластинчатые зерна не только сильно разрушают поверхность стекла, но и ломаются сами из-за хрупкости. Поэтому быстро уменьшается их величина. К тому же остроугольные пластинки карбида кремния легко забивают трубопровод и сильно разрушают стенки оборудования.

Максимальная величина зерен абразивного материала не должна превышать 1 мм. Зерна больших размеров в потоке абразива имеют соответственно большую скорость по сравнению с зернами меньших размеров. В струе абразивного материала меньшие по размерам зерна тормозят большие и они сталкиваются друг с другом. Поэтому большое количество зерен малого размера замедляет скорость зерен нормальной величины, в результате снижается производительность потока. С другой стороны, зерна малых размеров разрушают поверхность стекла быстрее, чем зерна больших размеров. Поэтому они наиболее пригодны для матирования стекла, так как в этом случае за одно и то же время у зерен меньшего размера происходит большее число соударений. Для глубинной абразивоструйной обработки, наоборот, выгоднее работать с зернами большего размера, они хотя и производят за то же время меньшее число ударов по поверхности стекла, зато разрушают его на большую глубину.

Рис. 4. Схема абразивоструйной обработки поверхности изделия с использованием шаблона: 1 — шаблон, 2 — стекло, 3, 5, 6 — зерна летящего абразива, 4 — «мертвая» зона

Если часть гладкой поверхности стекла прикрыть шаблоном / (рис 100), а открытую часть поверхности обработать струей абразивного материала, то после удаления шаблона на поверхности рисунка образуется матовый рисунок, повторяющий очертания шаблона. При этом большое значение имеет размер падающих зерен. Зерно большого размера соударяется с поверхностью стекла у края шаблона, оставляя при этом слишком большую по размеру «мертвую» зону, куда не попадает абразивный материал. Другое зерно такого же размера может удариться о край шаблона и отскочить от него на значительное расстояние. Все это приводит к тому, что рисунок имеет нечеткие очертания. При использовании мелких зерен контрастность изображения повышается, так как уменьшается размер «мертвой зоны». Для того чтобы получить хорошо обработанную поверхность с четким рисунком, нужно использовать классифицированный по фракциям абразивный материал.

Энергия движения зерен определяется величиной давления или вакуума и размерами зерен. При увеличении скорости потока абразивного материала за единицу времени на одну и ту же площадь попадает большее число зерен. Следовательно, с увеличением скорости потока производительность обработки возрастает. Однако скорость не должна повышаться настолько, чтобы значительно снизить срок службы используемого оборудования и шаблонов.

С удалением распыляющего сопла от поверхности изделия конечная скорость потока абразивных частиц резко понижается, однако в этом случае повышается однородность обрабатываемой поверхности. Расстояние сопла от обрабатываемой поверхности не должно превышать 200 мм. При увеличении расстояния выше 200 мм уменьшаются потери стекла при обработке, однако однородность обработки поверхности повышается. Поэтому при матировании больших плоскостей рекомендуется несколько повышать расстояние между поверхностью изделия и соплом, при глубинной же обработке, наоборот, необходимо приблизить сопло к поверхности стекла.

Время абразивоструйной обработки выбирают в зависимости от требований, предъявляемых к обрабатываемой поверхности: для получения матового стекла достаточно несколько секунд, глубинная обработка стекла может продолжаться несколько часов.

Пневматические установки для абразивоструйной обработки бывают инжекционные, градиентные и вакуумные.

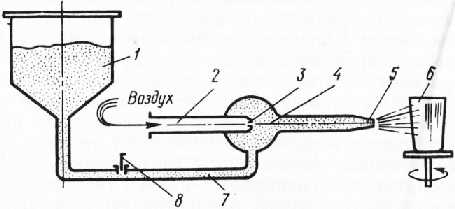

Инжекционная установка работает так. Сжатый воздух по трубопроводу проходит через инжектор, в результате в смесительной камере создается разрежение. Абразивный материал засасывается по подающему трубопроводу из сборника в смесительную камеру, а затем сжатым воздухом через сопло направляется на изделие. Изделие обрабатывают в герметизированной рабочей камере, внутренние стенки которой локрыты упругим материалом. Чтобы прекратить подачу абразивного материала, трубопровод перекрывают заслонкой. При поступлении большой партии изделий устанавливают две рабочие камеры: пока в одной меняют изделие, в другой — обрабатывают.

Рис. 5. Схема работы инжекционной абразивоструйной установки: 1 — сборник, 2, 7 — трубопроводы, 3 — инжектор, 4 — смесительная камера, 5 —сопло, 6 — изделие, 8 — заслонка

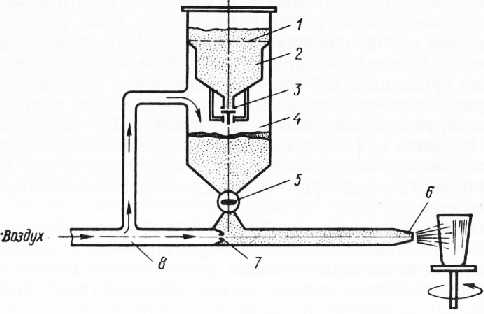

Рис. 6. Схема работы градиентной абразивоструйной установки: 1 — сито, 2,4 — камеры, 3 — запирающий вентиль, 5 — регулировочный вентиль, 6 — сопло, 7 — инжектор, 8 — трубы

Градиентная установка (работающая под давлением) (рис. 6) работает так. Абразивный порошок, загруженный в камеру, давит на запирающий вентиль. Вентиль снабжен тужиной и регулирует давление в камере. Воздух под давлением проходит через трубу, которая разделена на две ветви: первая в камеру, вторая —через инжектор под камеру для транспортирования абразива к соплу. При заполнении камеры абразивным порошком прекращается доступ сжатого воздуха.

При давлении абразива в сборнике вентиль открывается и абразив подает в камеру. Под действием пружины, а затем избытка давления воздуха в камере вентиль снова закрывается.

К недостаткам этой схемы относится цикличность технологического процесса и проникновение части песка из камеры снова в сборник. Для того чтобы сделать работу установки непрерывной, увеличивают число камер, устанавливают дополнительные вентили и переходные трубопроводы.

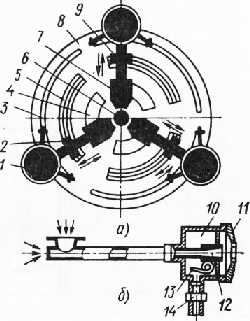

Вакуумные установки наиболее широко используют для обработки изделий массового производства. Установка монтируется на металлическом столе, в котором сделаны прорези для перемещения дозаторов, а также прорези для прохода отводов вакуумных головок. Как правило, на столе устанавливают три вакуумные головки, которые по направляющим могут совершать возвратно-поступательное движение при смене изделия. По салазкам перемещаются направляющие втулки, Все это облегчает движение вакуумных головок по окружности.

В вакуумной головке дозатор с абразивным материалом прикреплен к горловине в форме раструба. Вакуумная камера соединена гайкой с вакуумным насосом. При открывании вакуумного клапана в камере создается разрежение и абразив из дозатора по направляющей магистрали устремляется к соплу. Крышка обеспечивает плотное прилегание вакуумной головки к изделию и полную герметизацию рабочего пространства.

Установка работает следующим образом. Изделие устанавливают в центрующее гнездо. При слабом нажатии на изделие планка гнезда включает электродвигатель, который подводит головки к изделию. Когда головки подходят к изделию, электродвигатель отключается и одновременно с этим включается реле времени. В этот момент абразивный порошок начинает подаваться самотеком из дозатора через совмещенные перфорированные решетки в направляющую решетку. Тут же приводится в действие система, управляющая вакуумным клапаном. При этом в камере создается разрежение и в направляющие поступает воздух. Поток воздуха подхватывает частицы абразива, который, вырываясь из сопла, наносит рисунок на изделие в соответствии с приложенным шаблоном. Далее частицы абразива уносятся через вакуумные отводы в камеры для очистки воздуха. Продолжительность обработки регулируется реле времени. По окончании обработки реле срабатывает и закрывает вакуумный клапан. В этот момент электродвигатель отводит головки в крайнее положение, перфорированные решетки перекрывают друг друга и подача песка прекращается. Рабочий меняет изделие, и цикл обработки повторяется.

Рис. 7. Вакуумная абразиво-струйная установка (а) и вакуумная головка (б): 1 — дозатор, 2 — направляющая головки, 3, 4 — прорези, 5 — салазки, 6 — изделие, 7 — вакуумная головка, 8 — стол, 9 — направляющие втулки, 10 — камера, 11— крышка, 12 — сопло, 13 — клапан, 14 — соединительная гайка

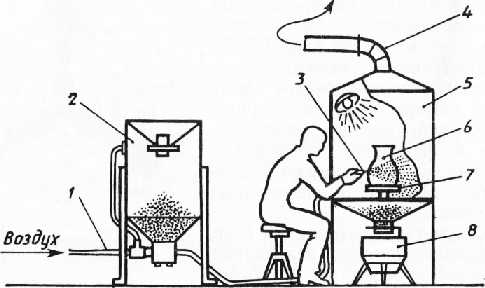

Рис. 8. Организация рабочего места при абразивоструйной обработке изделий: 1 — воздушная магистраль, 2 — бункер с песком, 3 — распыляющее сопло, 4 —вытяжная вентиляция, 5 — рабочая камера, 6 — обрабатываемое изделие, 7— вращающаяся подставка, 8 — сборник отработанного песка

Обычно при абразивоструйной обработке в пневматических установках создают рабочее давление воздуха 0,2 …0,4 МПа или разрежение 0,08… 0,09 МПа.

Абразивный материал, подаваемый пневматической установкой, распыляется соплом 3. Сопло изготовляют из твердых износостойких материалов. В качестве сопл используют также сменные вкладыши из победита, карбида бора или карбида вольфрама. Срок службы вкладыша из карбида вольфрама в 200…250 раз больше, чем сопл из твердого чугуна.

Диаметр и длину сопла выбирают в зависимости от характера обработки (нанесение рисунка, сплошное матирование), раз-iepa обрабатываемого изделия, применяемого абразива, давления под которым воздух поступает в абразивоструйный аппарат. Обычно для нанесения рисунка используют круглые сопла диаметром 6… 15, длиной 100… 120 мм, для сплошного матирования щелевидные. При обработке щелевидными соплами всей поверхности изделия его закрепляют на резиновом конусе и надевают на вал, на котором оно вращается вокруг своей оси перед соплом. В свою очередь, сопло перемещается вверх и вниз так что изделие равномерно обрабатывается по всей поверхности.

Во время обработки сопло располагают перпендикулярно стенке обрабатываемого изделия.

Шаблоны для нанесения рисунков изготовляют из эластичных, упругих абразивостойких материалов, таких, как мягкие металлы, каучук, резина, пластмасса, клеевые мастики, проклеенная бумага.

Для шаблонов и защитного материала приготовляют клеевую мастику следующего состава (мае. ч.): столярный клей—2,5; глицерин (плотностью 1,2 г/см) — 1,35; молотый мел—1,05.

Перед нанесением мастики изделие протирают, сушат. Мастику наносят широкой кистью в одном направлении. После застывания первого слоя накладывают второй и третий слои; толщина покрытия зависит от глубины выполняемого рисунка. Главным условием, которое надо соблюдать при нанесении покрытия, состоит в том, что слой мастики не должен содержать пузырьков воздуха.

После того как все слои мастики окончательно застынут, на ее поверхность мягким карандашом или пером наносят рисунок, который затем вырезают острым ножом, и удаляют те участки мастики, под которыми стекло должно быть подвергнуто обработке. Чтобы поверхность оставшейся мастики не была липкой, ее припудривают мелом, тальком или магнезией.

Читать далее:

Цветные оксидно-металлические покрытия

Статьи по теме:

pereosnastka.ru

Абразивы. Пескоструйная обработка

Пескоструйная очистка/обработка каменной стены Абразивоструйный аппарат (сверху крышка-сито для фракционирования абразива) Передвижной дизельный компрессор используется при абразивоструйной очистке для получения движущей силы — воздуха Абразивоструйная очистка металлических конструкций Пескоструйная очисткаТехнология

При абразивоструйной обработке абразивные частицы ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха обеспечить эффективную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы. При очистке ненужные материалы удаляются, поверхность материала упрочняется и становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

Строители очищают кирпичную кладку перед нанесением шпатлёвки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять старую краску, плесень, копоть, красящие вещества и даже граффити, создавая при этом идеальную поверхность для нанесения покрытия.

Строители очищают преднапряженные железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии и, в зависимости от выбранного абразива и давления, наносят профиль.

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолеты, вертолеты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Возможности абразивоструйной очистки разнообразны. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

Техника безопасности

Струйная очистка с использованием абразивов представляет огромный риск для здоровья работников. Несмотря на то, что многие из используемых материалов при струйной очистке безопасны сами по себе (стальная дробь и песок, купершлак, гранат и т.д.) пыль, образующаяся во время работ представляет огромную опасность для здоровья как оператора, так и персонала находящегося в рабочей зоне и может привести к серьёзным профессиональным заболеваниям (силикоз). Оператору нужно защищать органы дыхания, слуха, глаза, кожу. Абразивные частицы разгоняются до скорости более 650 км/час, и при не должном обращении, могут нанести травму рабочему персоналу. Если при такой скорости абразивный поток случайно заденет человека, то это может привести к серьёзным телесным повреждениям или даже смерти. Работы по струйной очистке достаточно шумный процесс. Рабочий шум являлся постоянной опасностью для работников, занятых в сфере антикоррозионной защиты и асоциировался только с ухудшением слуха. Современные понятия охраны труда рассматривают шум как угрозу безопасности и здоровью работников по различным причинам. Шум может привести не только к нарушениям слуха (в случае постоянного нахождения при шуме более 85 децибел(dB)), но может быть фактором стресса и повысить систолическое кровяное давление.

Струйная очистка является работой в атмосфере, в которой концентрация вредных газов и пыли опасна для жизни и здоровья. В качестве средств индивидуальной защиты необходимо применять соответствующую обувь, специальный костюм абразивоструйщика, кожаные рукавицы, пескоструйный шлем с принудительной подачей чистого воздуха. Чтобы предотвратить попадание загрязнённого воздуха в органы дыхания, СИЗОД (средства индивидуальной защиты органов дыхания) должно отделить рабочего от окружающей загрязнённой атмосферы и обеспечить сотрудника чистым или очищенным воздухом, пригодным для дыхания, для этого используют внешний источник чистого воздуха с подачей по шлангу. При этом срок службы пескоструйного шлема может быть продлен за счет ремонта и соответствующего ухода.

Основные области применения

В последнее время пескоструйная обработка часто используется для создания шероховатости поверхностей. При очистке и ремонте старых кирпичных кладок сохраняется декоративный вид, а новые деревянные поверхности при помощи воздуха и песка могут приобрести в качестве эффекта "старый", "изношенный" вид.

Исторически в пескоструйной обработке использовался обыкновенный песок, промытый и просеянный до однородной фракции. Силикатная пыль, образующаяся при дроблении песчинок об обрабатываемую поверхность, — причина профессионального заболевания — силикоза. Поэтому при пескоструйной обработке в стационарных условиях обязательна эффективная вытяжка и вентиляция, в условиях строительства — ношение респираторов.

Помимо песка, в качестве абразива может использоваться стальная дробь, стеклянные шарики, корундовый порошок и другие синтетические абразивы.

Современные технологии пескоструйной обработки используют следующие технологии:

- газодинамической очистки с разгоном абразива в реактивной струе до скорости в 300 м/с

- гидроструйная очистка потоком воды с различным давлением (от 100 до 7500 бар)

- гидроабразивная очистка потоком воды с различным давлением несущем в себе абразив и/или ингибитор

- очистка сухим льдом

Все современные лакокрасочные материалы требуют обязательной абразивоструйной обработки поверхности для придания ей шероховатости и удаления загрязнений. Пескоструйная обработка продлевает срок службы покрытий до шести раз, что позволяет значительно сэкономить на капитальном и текущем ремонтах металлоконструкций.

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

sinref.ru

Пескоструйная обработка — википедия орг

При абразивоструйной обработке абразивные частицы ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха обеспечить эффективную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы. При очистке ненужные материалы удаляются, поверхность материала упрочняется и становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

Строители очищают кирпичную кладку перед нанесением шпатлёвки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять старую краску, плесень, копоть, красящие вещества и даже граффити, создавая при этом идеальную поверхность для нанесения покрытия.

Строители очищают преднапряженные железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии и, в зависимости от выбранного абразива и давления, наносят профиль.

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолеты, вертолеты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Возможности абразивоструйной очистки разнообразны. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

Струйная очистка с использованием абразивов представляет огромный риск для здоровья работников. Несмотря на то, что многие из используемых материалов при струйной очистке безопасны сами по себе (стальная дробь и песок, купершлак, гранат и т. д.) пыль, образующаяся во время работ представляет огромную опасность для здоровья как оператора, так и персонала находящегося в рабочей зоне и может привести к серьёзным профессиональным заболеваниям (силикоз)[5]. Оператору нужно защищать органы дыхания, слуха, глаза, кожу. Абразивные частицы разгоняются до скорости более 650 км/час, и при не должном обращении, могут нанести травму рабочему персоналу. Если при такой скорости абразивный поток случайно заденет человека, то это может привести к серьёзным телесным повреждениям или даже смерти. Работы по струйной очистке достаточно шумный процесс. Рабочий шум являлся постоянной опасностью для работников, занятых в сфере антикоррозионной защиты и ассоциировался только с ухудшением слуха. Современные понятия охраны труда рассматривают шум как угрозу безопасности и здоровью работников по различным причинам. Шум может привести не только к нарушениям слуха (в случае постоянного нахождения при шуме более 85 децибел(dB)), но может быть фактором стресса и повысить систолическое кровяное давление.

Струйная очистка является работой в атмосфере, в которой концентрация вредных газов и пыли опасна для жизни и здоровья. В качестве средств индивидуальной защиты необходимо применять соответствующую обувь, специальный костюм абразивоструйщика, кожаные рукавицы, пескоструйный шлем с принудительной подачей чистого воздуха. Чтобы предотвратить попадание загрязнённого воздуха в органы дыхания, СИЗОД (средства индивидуальной защиты органов дыхания) должно отделить рабочего от окружающей загрязнённой атмосферы и обеспечить сотрудника чистым или очищенным воздухом, пригодным для дыхания, для этого используют внешний источник чистого воздуха с подачей по шлангу. При этом срок службы пескоструйного шлема может быть продлен за счет ремонта и соответствующего ухода[5].

В последнее время пескоструйная обработка часто используется для создания шероховатости поверхностей. При очистке и ремонте старых кирпичных кладок сохраняется декоративный вид, а новые деревянные поверхности при помощи воздуха и песка могут приобрести в качестве эффекта «старый», «изношенный» вид.

Исторически в пескоструйной обработке использовался обыкновенный песок, промытый и просеянный до однородной фракции. Силикатная пыль, образующаяся при дроблении песчинок об обрабатываемую поверхность, — причина профессионального заболевания — силикоза. Поэтому при пескоструйной обработке в стационарных условиях обязательна эффективная вытяжка и вентиляция, в условиях строительства — ношение респираторов.

Помимо песка, в качестве абразива может использоваться стальная дробь, стеклянные шарики, корундовый порошок и другие синтетические абразивы.

Современные технологии пескоструйной обработки используют следующие технологии:

- газодинамической очистки с разгоном абразива в реактивной струе до скорости в 300 м/с

- гидроструйная очистка потоком воды с различным давлением (от 100 до 7500 бар)

- гидроабразивная очистка потоком воды с различным давлением несущем в себе абразив и/или ингибитор

- очистка сухим льдом

Все современные лакокрасочные материалы требуют обязательной абразивоструйной обработки поверхности для придания ей шероховатости и удаления загрязнений. Пескоструйная обработка продлевает срок службы покрытий до шести раз, что позволяет значительно сэкономить на капитальном и текущем ремонтах металлоконструкций.

www-wikipediya.ru