Арболитовые блоки - недостатки, достоинства и характеристики. Блок из щепы и цемента

Арболитовые блоки - недостатки, технические характеристики, размеры, состав

Арболит в большинстве источников описывается, как материал, обладающий чудесными свойствами. Рекламные статьи превозносят арболитовые блоки, недостатки материала скромно умалчиваются. Но чудес не бывает, недостатки тоже есть. Чтобы по максимуму использовать положительные качества и нивелировать отрицательные, стоит хорошенько разобраться со свойствами арболита, его характеристиками и особенностями применения.

Состав и производство арболиттовых блоков

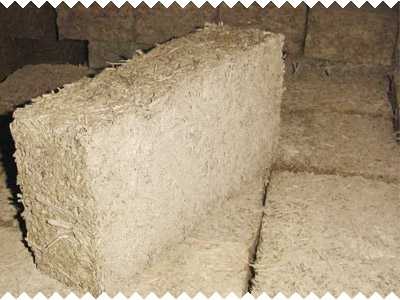

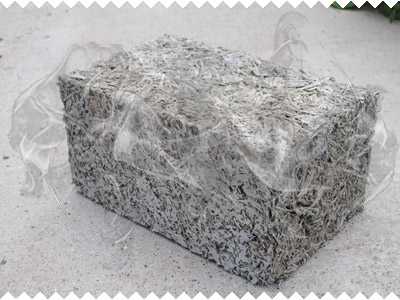

Начнем наш материал именно с состава и процесса производства. Все дело в том, что от качества выполнения определенных процессов зависит наличие или отсутствие определенных недостатков материала. А это является очень важным. Арболит позиционируется, как одна из разновидностей крупноячеистых легких бетонов. В качестве наполнителя в нем используется древесная щепа. Щепа связывается в монолитную структуру цементным тестом.

Материал используется в строительстве в нескольких видах:

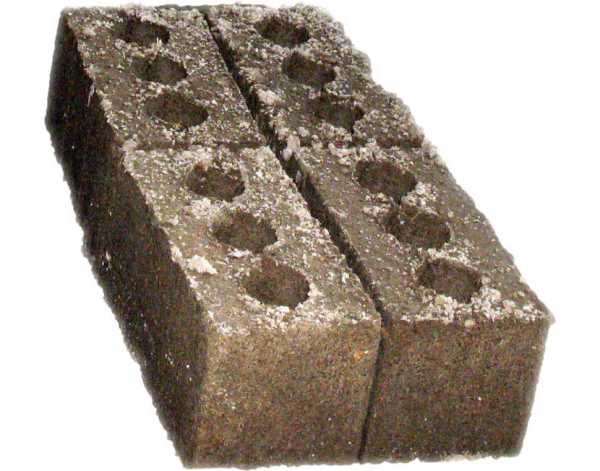

- крупноформатные кладочные блоки;

- пустотелые блоки;

- теплоизоляционные плиты;

- смеси для заливки ограждающих конструкций по месту.

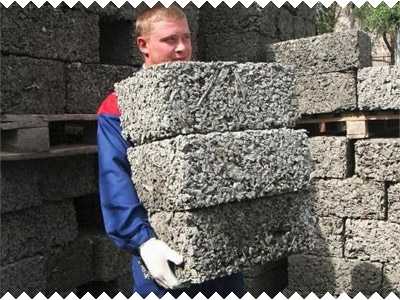

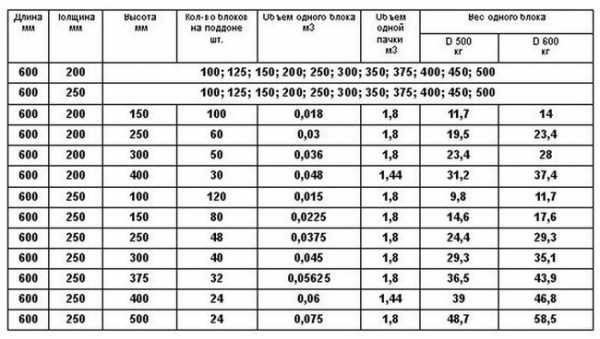

Кладочные блоки нашли наиболее широкое применение и под понятием «арболит» понимаются, прежде всего, они. Самым распространенным размером арболитовых блоков является 500×300×200 мм. Но в последние время производители стали расширять свои производственные линейки и предлагают арболит в других типоразмерах.

Технология изготовления блоков относительно проста, но как и везде, имеются свои тонкости. Качество будущих изделий зависит от соблюдения нескольких важных производственных моментов. Если производитель использует в наименовании своей продукции термин «арболит», он должен соблюдать требования нормативной документации на такие изделия, это:

- 1. ГОСТ 19222-84 "Арболит и изделия из него. Общие технические условия".

- 2. СН 549-82 "Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита".

Состав арболитовых блоков

Для изготовления арболитовых блоков используется:

- Древесная щепа;

- Химические добавки;

- Вода;

- Цемент.

#1. Древесная щепа. Итоговая прочность сильно зависит от калибра щепы. Чтобы на выходе был именно арболит, свойства которого строго нормированы, для производства должна использоваться именно щепа. Ее размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Наилучшие показатели у блоков с размерами щепы из интервалов:

- длина – до 25 мм;

- ширина – 5..10 мм;

- толщина – 3..5 мм.

Опилки, стружки, тырса, костра, солома и все остальное, что пытаются смешивать с цементом для производства арболита, для его изготовления не подходит. Только чистая щепа без коры, листьев, грунта и прочих нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше когда эти примеси отсутствуют.

Зачастую производства арболитовых блоков, организованы при лесопилках и других деревоперерабатывающих предприятиях. Для них арболит не является профильным направлением. В результате недобросовестные производители, для увеличения рентабельности производства, кроме самой щепы добавляют то, что имеется. Отсюда непредсказуемое качество продукции.

На специализированных предприятиях устанавливают производительные валковые дробилки, откалиброванные под нужный размер щепы.

На специализированных предприятиях устанавливают производительные валковые дробилки, откалиброванные под нужный размер щепы.

Для конечного потребителя не имеет большого значения сорт древесины, из которой производится сырье, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа лиственницы требует двойного количества добавок относительно других хвойных пород. Чаще других на производство щепы идут сосна, ель, реже лиственные породы.

#2. Химические добавки. Древесный наполнитель содержит сахара, которые препятствуют качественной адгезии цементного теста с поверхностью частичек дерева.

Для решения этой проблемы применяются 2 основные стратегии:

- 1. Высушивание древесного сырья до применения в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение содержания сахаров и минерализация сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

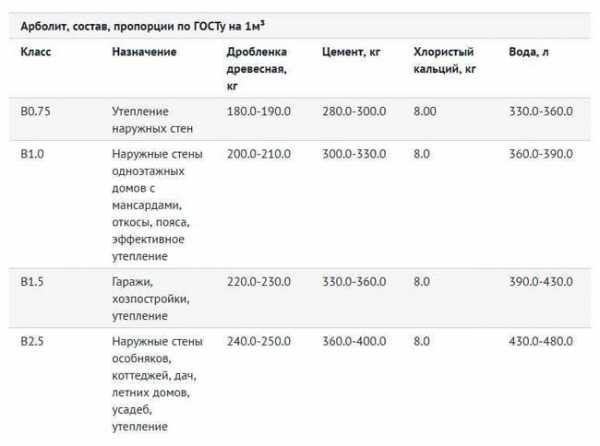

Для решения всех этих задач, при производстве арболита могут использоваться следующие компоненты: хлорид кальция (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикат-глыба (ГОСТ 13079–67), сернокислый глинозем (ГОСТ 5155–74), известь (ГОСТ 9179–77).

#3. Вода. Получать арболитовые блоки, характеристики которых соответствуют заданным, можно, следуя определенному порядку технологических операций. Вода с добавлением минерализаторов готовится заранее. Расход компонентов принимается в следующих соотношениях:

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Щепа засыпается в смеситель принудительного действия. Обычные гравитационные бетономешалки не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором перемешивается и равномерно распределяется по поверхности щепы. Перемешивание происходит на протяжении 20 секунд. На следующей стадии происходит добавление цемента. Перемешивание с цементом длится 3 минуты.

#4.Цемент. Достаточная для применения в строительстве прочность материала достигается только при применении цемента с маркой не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на выходе с завода цемент часто не соответствует заявленным характеристикам. Поэтому лучше когда, арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

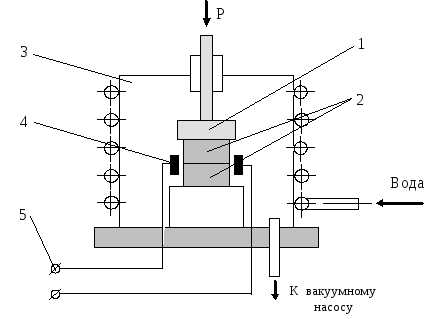

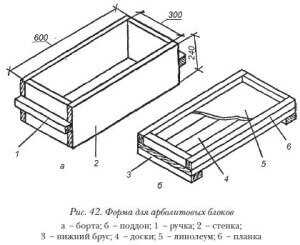

Формование блоков

Формование необходимо завершить в течении ближайших 15 минут после перемешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрирования;

- ручное формование с вибрированием;

- производство на вибростанке;

- производство на вибростанке с пригрузом.

Механизация процессов позволяет получать более высокие по качеству и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют при кустарном производстве, когда снятию опалубки сразу после формования препятствует слишком жидкая консистенция раствора. В общем случае формы снимают без выдержки.

Сырые блоки остаются на съемном днище-поддоне или прямо на полу цеха.

Сырые блоки остаются на съемном днище-поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать различные характеристики в зависимости от способа и степени их уплотнения. Основной целью прессования смеси в форме не является повышение ее плотности. Главная задача – это создание равномерно распределенной по объему структуры из произвольно ориентированной, полностью укрытой цементным тестом, щепы.

Вибрация при уплотнении применяется очень дозировано. Чрезмерное вибрирование приводит к осаждению цементного теста на дне формы. Важно сохранять его равномерное распределение по объему с полным укрытием зерен наполнителя. Даже в арболите высокой плотности щепа не плавает в растворе цемента с водой. Цементное тесто работает, как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Уплотнение блоков производится на значения, достаточные для взаимной переориентации зерен наполнителя и увеличения площади их соприкосновения. Сжатия и деформации самой щепы не происходит. Это обеспечивает сохранение размеров блока после снятия уплотняющего усилия.

Необходимость точной дозировки всех компонентов и соблюдения технологии

Точность дозирования компонентов регламентируется ГОСТом. Допустимые отклонения не могут превышать нескольких процентов. В условиях недостатка воды не происходит гидратация всего объема цемента. Ее избыток нежелателен по нескольким причинам:

- Превышение водоцементного соотношения снижает прочность.

- Избыточная пластичность препятствует выниманию сырого блока из формы непосредственно после формования.

- Увеличивается время хранения блока на поддоне до первичного схватывания.

Концентрация минерализаторов щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приводимые в нормативах, рассчитаны на определенный калибр заполнителя и его влажность на уровне 25 %. Оптимальную дозировку подбирают опытным путем на основе испытаний готовых образцов.

Для протекания процесса гидратации важна температура раствора воды с минерализаторами. Она не должна быть меньше 15 °С. Для набора необходимой температуры в холодное время года воду подогревают или выдерживают в отапливаемом помещении. Возможен также химический нагрев воды при применении в качестве минерализатора CaCl2.

Плотность арболита

По назначению материал условно делят на 2 типа:

- теплоизоляционный;

- конструкционный.

Определяющим фактором является плотность изделия. Считается, что блоки с плотностью до 500 кг/м3 не подходят для использования в составе несущих конструкций. Но они могут применяться для теплоизоляции при возведении наружных стен в строениях, где нагрузка от кровли или перекрытий воспринимается колонами или другими элементами.

Типичными для конструкционных блоков являются значения плотности из интервала от 550 до 700 кг/м3. Но можно купить изделия и с плотностью до 850 кг/м3. Слишком высокие величины указывают на хорошую несущую способность элементов, но уступают более легким в теплоизоляционных качествах. Плотность материала замеряется при установившейся массе, когда блок прекращает терять влагу.

Стены из литого арболита могут иметь плотность порядка 300 кг/м3, но по несущей способности не уступают сложенным из камней с плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может присваиваться марка и класс по прочности на сжатие. В общем случае они связаны с плотностью материалов.

| 400 - 500 | М 5 | В 0,35 |

| 450 - 500 | М 10 | В 0,75 |

| 500 | М 15 | В 1,0 |

| 500 - 650 | - | В 1,5 |

| 500 - 700 | М 25 | В 2,0 |

| 600 - 750 | М 35 | В 2,5 |

| 700 - 850 | М 50 | В 3,5 |

Как и в случае изделий из тяжелого бетона, марка является средней величиной по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95 % образцов должны соответствовать по классности.

Для реальных испытаний с хорошей выборкой зависимость между маркой и классом через переводные коэффициенты не является корректной. В этом случае разрыв между маркой и классом может рассказать о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовления арболитовых блоков это учитывается с помощью коэффициентов вариации. Для изделий 1-ой категории качества допускается значение 18 %, для высшей – 15 %.

В кирпичной кладке мелкий размер изделий делает понятие классности бессмысленным. При покупке крупных кладочных камней, каковыми и являются арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается использовать блоки класса от B 1.0. Для более высоких стен нужны элементы класса от B 1.5. Для 2-х - 3-х этажных строений используют блоки классов B 2.0 и B 2.5.

Прочность арболита на сжатие типична для ячеистых бетонов. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может доходить до 2300 МПа. Такие величины делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность трещинообразования, то для арболита такая проблема не стоит.

Теплопроводность арболита

Теплопроводность для арболита является одним из ключевых параметров.

Она растет с увеличением его плотности в следующей прогрессии:

Рекомендованная ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводятся редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в один ряд. Вместе с внутренней и наружной отделкой этого достаточно для поддержания комфортной температуры в помещениях без появления проблем с выпадением конденсата.

Дополнительная теплоизоляция часто выполняется с помощью теплых штукатурных систем толщиной 1,5-2 см с добавкой перлита. Для не отапливаемых или периодически отапливаемых помещений (бани) нередко применяют кладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они ориентированы относительно друг друга случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает сквозь него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося внутри блока воздуха. Если блок вытащить из воды, вода вытекает, а цементный камень быстро высыхает.

Арболитовые блоки находящиеся в естественной среде, например в стене дома, фактически не накапливают в себе влагу из окружающего воздуха. Это происходит благодаря очень низкой сорбционной влажности материала, т. к. минерализованные щепа и цемент являются негигроскопичными и слабо смачивающимися материалами. Именно это стало причиной популярности использования материала для строительства бань.

Если поливать ничем не закрытую стену из арболита с внешней стороны водой, есть вероятность увидеть ее и внутри. Поэтому материал не используют без фасадной отделки. Для арболита рекомендуют отделку штукатурными растворами или устройство навесных фасадных систем.

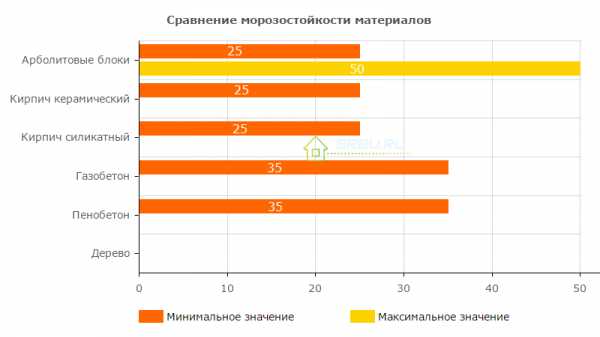

Морозостойкость

Постепенное разрушение изделий при замораживании и размораживании происходит в результате расширения замерзающей в пустотах воды. Чем больше воды в них содержится, тем меньше циклов замораживания - размораживания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение дает арболиту хорошую стойкость к промерзанию. Минимальное значение составляет F25 и доходит до F50. Защита арболита от прямого воздействия влаги, позволяет повысить реальную морозостойкость материала в конструкции. Кроме этого существуют реальные примеры эксплуатации зданий из арболита на протяжении 7 - 10 лет без повреждений для стен. Причем речь идет о стенах, которые ни чем не защищены от воздействия внешних факторов среды.

Усадка материала

Считается, что арболит совершенно не подвержен усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они прекращаются еще на этапе созревания блока на производстве. Некритичное уменьшение размеров блока (на 0,4 - 0,8 %) возможно уже после укладки блоков в конструкцию.

Некоторое сокращение высоты блоков может происходить и под весом вышележащих элементов, перекрытий и конструкций кровли. Для предотвращения проблем с отделкой не рекомендуется выполнять штукатурные работы в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести - Г1, т. е. это трудногорючий материал;

- группа воспламеняемости - В1, трудновоспламеняемый материал;

- по дымообразующей способности - Д1, малодымообразующий материал.

Звукоизоляция

По шумапоглощению арболитовые блоки превосходят такие материалы как кирпич и древесина. Коэффициент шумапоглощения арболитовых блоков составляет 0,17 - 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит это дышащий материал степень его паропроницаемости составляет до 35 %. Именно поэтому в домах построенных из данного материала не бывает сырости, а микроклимат кофортный как в холодное так и в теплое время года.

Недостатки арболитовых блоков

Как бы ни был хорош арболит, недостатки материала все же стоит знать и учитывать.

Поколебать решимость застройщика способны несколько сомнительных моментов:

- 1. Обилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неведомы даже производителю. Имеются трудности с приобретением заводского арболита в регионах. Выше мы писали про самые важные моменты производства арболитовых блоков. Как вы понимаете выполнить определенные задачи в кустарных условиях просто не возможно.

- 2. Недостаточная точность геометрии.

Точность геометрии арболитовых блоков уступает таковой у других легкобетонных кладочных камней (пенобетона, газобетона). Особенно это характерно для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей заставляют увеличивать толщину швов до 10 - 15 мм. А это влечет промерзание кладки по швам, перерасход материала и снижение скорости кладочных работ.

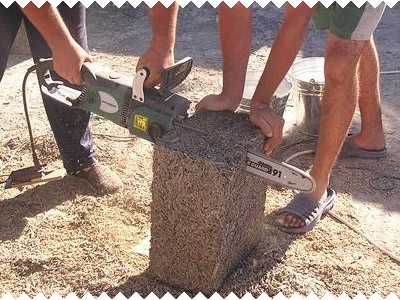

Производители рекомендуют использовать для кладки теплые перлитовые растворы, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

- 3. Необходимость защиты от прямого воздействия влаги.

Ничем не защищенная кладка в теории может быть проницаемой для больших напоров ветра, но реального подтверждения такого явления не получено. Нанесение на поверхность штукатурных покрытий решает проблемы с проницаемостью.

- 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточными автоматизацией производственных процессов, степенью проработки технологии и скромными объемами производства. В итоге себестоимость пенобетонных и газобетонных блоков ниже в 1,5 раза.

- 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» варианты отделки.

Достоинства арболитовых блоков

Тех, кто решается на строительство по арболитовой технологии, должны вдохновлять ее многочисленные достоинства:

+ 1. Экологичность материала.

Даже входящие в его состав минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Высочайшая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его упругость не требуют устройства мощного и жесткого фундамента. Дополнительным бонусом является сейсмостойкость.

+ 4. Легкость обработки.

+ 5. Простой монтаж крепежа.

В арболит можно вбивать гвозди и вкручивать саморезы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной для малоэтажного строительства прочности позволяет обходиться без дополнительного утепления и получать однослойную структуру стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на небольших объектах.

+ 9. Биологическая стойкость.

+ 10. Негорючесть.

Примите участие в опросе:

Вам будет интересно

srbu.ru

Строительные блоки из опилок и цемента: характеристика и технология изготовления

Дата: 21 августа 2017

Просмотров: 2563

Коментариев: 0

Блоки из цемента и опилок

При производстве изделий для строительства осуществляется смешивание цемента и щепы. Технология отличается доступностью, не требует применения специального оборудования. Самостоятельное производство блоков из опилок позволяет значительно снизить сметную стоимость строительства и своими руками подготовить материал, который отличается экологической чистотой. Повышенные эксплуатационные характеристики изделий из портландцемента и опилок позволяют осуществлять возведение жилых зданий, коттеджей, а также хозяйственных строений. Для правильного применения материала необходимо изучить характеристики, рецептуру, ознакомиться с достоинствами и недостатками, а также освоить технологию изготовления продукции из цемента и древесных отходов.

Блоки из опилкобетона – характеристика

Опилкоблоки представляют собой легкий строительный материал. Они являются разновидностью бетонных изделий, характеризующихся уменьшенным удельным весом. Благодаря уникальным свойствам, материал востребован в строительной отрасли.

Арболит представляет собой легкую разновидность бетона на основе опилок и высококачественного цемента

Отличается следующими характеристиками:

- теплотехническими свойствами. В зданиях, основой которых являются блоки из опилкобетона, легко поддерживать комфортный температурный режим;

- экологической безопасностью. Опилкоблоки производятся из сырья природного происхождения;

- повышенным запасом прочности. Блоки из опилкобетона обеспечивают устойчивость возводимых строений;

- пожарной безопасностью. Технология изготовления и используемые компоненты обеспечивают огнестойкость бетонного композита;

- повышенной проницаемостью паром. Структура массива способствует поддержанию благоприятной влажности помещения;

- стойкостью к колебаниям температуры. Блоки из стружки и цемента выдерживают многократные циклы замораживания с последующим оттаиванием;

- доступным уровнем цен. Применяя строительные блоки на основе цемента и щепы можно значительно снизить сметную стоимость строительства.

В зависимости от удельного веса опилкоблоки делятся на следующие виды:

- теплоизоляционные, характеризующееся плотностью 0,4–0,8 т/м3;

- конструкционные, удельная масса которых составляет 0,8–1,2 т/м3.

Высокие технические характеристики обеспечивают популярность изделий, изготовленных на основе цементного вяжущего и опилок.

Опилкобетон относится к категории легких материалов

Блоки из опилок и цемента – преимущества и недостатки

Опилкоблоки отличаются следующими достоинствами:

- повышенной степенью звукоизоляции. Опилкобетонный композит поглощает посторонние шумы, что позволяет чувствовать себя комфортно в помещении;

- безвредностью для окружающих. При эксплуатации изделий, произведенных на основе экологически чистого природного сырья, не выделяются вредные вещества;

- огнестойкостью. Блоки из опилок и цемента не воспламеняются при воздействии температуры до 1100 °C на протяжении двух с половиной часов;

- легкостью обработки. Материал быстро обрабатывается инструментом, сохраняет целостность при механическом воздействии;

- доступностью. Щепа является отходом производства деревообрабатывающих предприятий, отличается доступной ценой;

- простотой кладки. Строительные блоки, отличающиеся увеличенным объемом при небольшой массе, позволяют быстро возводить стены;

- длительным ресурсом эксплуатации. Качественно изготовленные и защищенные от впитывания влаги изделия отличаются долговечностью.

Блоки, сделанные из этих материалов, широко применяются при возведении домов, коттеджей, хозяйственных построек

Наряду с достоинствами, у материала также имеются слабые стороны:

- Продолжительный производственный цикл. Приобретение эксплуатационных характеристик происходит на протяжении трех месяцев с момента заливки в формы.

- Повышенное поглощение влаги. Опилкобетон нуждается в надежной влагозащите со всех сторон.

- Возможность использование щепы только из определенных видов древесины. Применяются опилки с пониженным содержанием сахаров, процесс распада которых влияет на прочность материала.

Оценив преимущества и проанализировав недостатки, многие застройщики отдают предпочтение изделиям на основе цемента и щепы.

Изготовление блоков из опилок и цемента своими руками

Производство блоков из опилок предусматривает следующие этапы:

- Заготовку сырья для изготовления опилкобетонных изделий. Наличие в строительных складах необходимых материалов позволяет приобрести все составляющие перед началом изготовления.

- Подготовку необходимого инструмента или оборудования для смешивания. Можно использовать бетономешалку для приготовления состава в увеличенных объемах или вручную осуществлять перемешивание в емкости с помощью лопат.

Несомненным преимуществом опилкобетона является то, что его можно сделать своими руками

- Смешивание компонентов в соответствии с рецептурой. Применение бетоносмесителей для автоматизации способствует повышению качества смешивания, производительности, улучшает качество опилкобетона.

- Заливку раствора в формы. Используются деревянные емкости разборного типа из досок толщиной 20 мм, облицованные пластиковыми листами или металлом.

- Сушку опилкобетона в естественных условиях. Приобретение эксплуатационной твердости и испарение влаги происходит на протяжении 90 дней после формовки опилкобетонных изделий.

Состав блоков

Опилкоблоки изготавливаются на основе следующих ингредиентов:

- портландцемента;

- песка;

- глины или гашеной извести;

- древесной щепы;

- воды.

Компоненты

Для производства используются отходы различных видов древесины:

- сосны;

- пихты;

- ели;

Для изготовления арболита требуется именно чистая щепа (частицы древесины), а не кора или листья

- тополя;

- ясеня;

- березы;

- бука;

- дуба;

- граба;

- лиственницы.

Оптимальный наполнитель – щепа, полученная при обработке хвойных деревьев. Повышенная концентрация смолы в хвойной щепе защищает материал от появления гнили.

Ускоренное твердение характерно для сосны. Изделия из сосновых опилок можно использовать через 40 суток после формовки. Продолжительный набор прочности происходит в опилкобетоне из дубовой щепы или лиственницы. Изделия из указанных видов древесины можно применять для возведения стен не ранее, чем через 100 суток после формования.

Подготовка древесного сырья позволяет увеличить прочностные характеристики опилкобетона, огнестойкость, снизить впитывание материалом влаги и включает следующие этапы:

- Вымачивание древесной фракции в известковом молоке.

- Сушку естественным или принудительным путем.

- Замачивание в жидком стекле, растворенном в воде в соотношении 1:7.

Приготовление рабочей смеси производится исходя из того, на какие цели будет использован строительный материал

Сепарирование щепы на сите с ячейками от 10 до 20 миллиметров позволяет обеспечить однородность наполнителя.

Пропорции

Пропорции применяемых компонентов определяются плотностью материала.

Например, для подготовки состава, обладающего повышенной плотностью, на тонну щепы потребуется:

- цемент – 1 т;

- известь – 0,25 т;

- песок – 2,5 т.

Соотношение компонентов корректируется опытным путем, зависимо от влажности.

Смешивание компонентов

Процесс перемешивания выполняйте в следующем порядке:

- Подготовьте необходимые материалы в требуемых количествах.

- Смешайте в сухом виде песок с портландцементом марки М300.

- Добавьте опилки и известь, равномерно перемешайте.

- Порционно добавляйте воду, перемешивая раствор до требуемой консистенции.

Важный нюанс изготовления блоков — смесь цемента и древесных опилок перед замешиванием должна быть сухой, то есть после выдержки щепу просушивают

Выполнение пробного замеса позволяет до начала работ откорректировать рецептуру. Эластичность подготовленного раствора при сжатии в ладони свидетельствует о его готовности. При рассыпании комка следует увеличить объем жидкости, а при отжимании воды – снизить. Правильно подготовленный раствор начинает твердеть через час после смешивания.

Размер опилок

Принимая решение по размеру органической фракции, помните:

- крупность опилок не является определяющим фактором при изготовлении опилкобетона;

- применение однородной древесной щепы способствует улучшению качества изделий.

Блоки из стружки и цемента – область применения

Сфера использования опилкобетона:

- возведение гаражей, хозяйственных построек, дач, жилых зданий;

- утепление капитальных стен домов и подвальных помещений;

- строительство различных видов ограждений;

- обустройство внутренних перегородок.

Подводим итоги

Самостоятельное изготовление блоков из опилок и цемента позволяет при небольших затратах возводить здания с комфортными условиями. Прочность, пожаробезопасность и экологическая чистота опилкобетона обеспечивает популярность недорогого строительного материала. Статья поможет разобраться с характеристиками материала, достоинствами и недостатками, особенностями технологии.

pobetony.ru

Блоки из стружки и цемента — великолепный материал во всех отношениях

Главная › Материалы › Подходит ли арболит из стружки и цемента для вашего строительства?Блоки из стружки и цемента (арболит, деревобетон) — экоматериал с крупнопористой структурой, легкой массой и прекрасными звуко- и теплоизоляционными способностями. Арболитовые блоки являют собой 15 — 26-киллограмовые параллелепипеды с параметрами 390х190х190 мм, 600х300х200 мм. В состав блоков входят вяжущее, заполнитель, химические добавки, вода. В качестве минерального вяжущего используется портландцемент (марка прочности 400, 500 и выше), заполнитель — продукт переработки древесины и льна, стебли конопли. Химические добавки призваны нейтрализовать сахара в цементно-стружковых блоках, с этой целью лучше всего справляются кальций хлорид и алюминий сернокислый в пропорции 1:1 (в количестве 4% от общей массы цемента).

Блоки из стружки и цемента широко применяются для строительства дачных домов и загородных коттеджей, а также бань и гаражей. Причин для популярности деревобетона более, чем достаточно:

- Высокие энергосберегающие характеристики;

- Высокие показатели огнестойкости;

- Создании здорового микроклимата: арболит регулирует воздухообмен и уровень влажность, защищает от поражения грибками и микроорганизмами, не подвержен гниению;

- Легкий вес блоков приводит к уменьшению массы здания;

- Механическая обработка арболита происходит без особых усилий;

- Стружковые блоки имеют хорошее сцепление с цементом из бетонной и штукатурной смеси, штукатурку можно наносить без сетки.

- Деревобетон очень прочен, не боится морозов, не вредит окружающей среде и человеку.

- По срокам возведения и капиталовложениям здания из арболита очень экономически выгодны.

Главная составляющая цементно-стружкового блока — это древесина.

Какой размер приемлем для изготовления арболитовых блоков, какие породы дерева лучше использовать? Лучше всего подходят игольчатые частицы длиной от 15 до 25 мм, толщиной от 2 до 5 мм. Более крупные частицы могут разрушить застывший деревобетон под воздействия влаги. Самые оптимальные породы для производства частиц: хвойные и твердолиственные (сосна, елка, пихта, бук, осина, тополь). Древесина может быть дробленная, либо в форме щепок, стружек, опилок; три последние можно смешивать в пропорции 1:1:1. Нельзя использовать сырую древесину, сырье требует выдержки на свежем пространстве или обработки специальной химией, чтобы устранить вредные для цемента сахара. Все преимущества описанного стройматериала сохранятся лишь при условии, если блоки из стружки и цемента будут приготовлены по правильной технологии.

Предыдущая запись Следующая запись

zfundament.ru

Арболитовые блоки своими руками - подробная методика и видео! Узнайте!

Арболитовые блоки — это материал, который активно используется в малоэтажном строительстве. Если говорить о его составе, то он состоит из опилок (деревянной стружки) и цементного раствора обычно серии М-200, М-400. Говоря о истории арболитовых блоков, то их использование было реализовано еще в 1940 годах прошлого века, тогда множество заводов производили данные блоки и стоит отметить, что они пользовались большой популярностью не только для временного, но и для капитального жилья. Говоря о применении опилкобетонных блоков, то их целесообразно применять в малоэтажном строительстве или например при возведении дома на ленточном фундаменте.

Арболитовые блоки — образец

Преимущества использования арболитовых блоков

Опилкобетонные блоки обладают удивительными качествами во первых — это безусловно дешевый вид производства блоков для последующего строительства дома. Во-вторых арболитовые блоки обладают хорошими теплоизоляционными качествами, да-да именно так, они прекрасно удерживают и аккумулируют тепло внутри дома. Третье преимущество — это легкость производства опилкобетонных блоков даже для начинающих строителей. И наконец к четвертому и пятому преимуществу можно отнести пожаробезопасность данного материла и его прочность и долговечность при соответствующем уровне соблюдения технологии.

Технология изготовления арболитовых блоков

Для, того чтобы блоки получились правильной формы и не разрушались под воздействием времени необходимо делать стружку от 3 до 15 см в длину и от 0,5 см до 2 см в ширину.

- Разумеется сначала нам будет необходимо огромное количество деревянных опилок, процесс получения опилок может быть у всех разный, у кого-то они остаются после токарных работ, кто-то пропускает их через рубильную машину, кто-то заказывает опилки с лесопилок, но говоря о простом получении деревянной стружки советуем вам заехать на вашу местную лесопилку и договориться о покупке отходов (стружки) т.к обычно их все равно выкидывают или просто напросто сжигают.

стружка древесная

- Вторым этапом после заготовки древесной стружки будет ее выдержка на улице — это придаст очищение стружки от сахара, который будет оказывать негативное влияние на ее состав, выдержка на уличных условиях производится около 40-80 дней при этом необходимо переворачивать и шарудить вашу кучу с опилками, чтобы воздух проникал и в нижние слои, а не задерживался на поверхности. Кстати, чтобы был максимальный эффект кучу необходимо обильно поливать окисью кальция.

- После того, наш заготовочный материал отлежался на поверхности его необходимо пропустить через крупное сито — это избавит его от остатков земли и прочих органических материалов, которые будут служить разрушающим фактором при формировании блоков.

- Следующий шаг — это замачивание опилок водой с добавлением жидкого стекла, готовую смесь необходимо замешивать в специальной бетономешалке, но обратите внимание, что когда происходит замес он зависит от того, какую прочность арболитовым блокам вы хотите придать, в стандартном классическом применении используется пропорция — 1:2:6 то есть, на 1 мешок цемента приходится 2 мешка песка и 6 мешков опилок.

Арболитовые блоки обладают малым весом

Обратите внимание, что минусом строительства дома из опилкобетона является его подверженность крысиным и мышиным «атакам», но не отчаивайтесь существует несколько способов его защитить: первый это после возведения фундамента сделать бетонную заливку около — полуметра в высоту и второй способ — это залить прямо вплотную к арболитовым блокам обыкновенную сетку — рабицу, чтобы грызуны не имели доступа к нашим блокам.

Процесс перемешивания раствора в бетономешалке

- После того, как наш раствор готов, остается заключительная часть — это создание специальной формы арболитовых блоков. Форма придается с помощью специального шаблона, который имеет форму прямоугольника. Кстати обратите внимание, что площадь внутри блока обшивается линолеумом,для того чтобы раствор не прилипал к стенкам блока.

Форма для арболитовых блоков

После того, как наш раствор залит в форму его нужно, как следует взболтать, для того чтобы участки не завоздушились по стенкам формы постепенно стучат молотком, а лучше проходят вибратором, что несомненно даст лучший эффект.

stroyvopros.net

Арболитовые блоки своими руками - процесс изготовления опилкобетона

Арболитовые блоки представляют собой лёгкие стеновые блоки, которые производят из древесной щепы (преимущественно из дерева хвойной породы), опилок, воды, цемента и химических реагентов. Согласно ГОСТу 19 22284, разрешается использование древесных опилок, а также других органических наполнителей.

В далёкие шестидесятые было разработано и организовано крупнейшее производство арболитовых блоков, более ста заводов были построены и введены в эксплуатацию, однако после утверждения стратегии панельного строительства домов производство арболита, увы, было прекращено.

К счастью, существует возможность сделать арболит своими руками, но при этом очень важно соблюдать все технологические требования. Ведь вам необходимо получить строительные материалы высокого качества? Стоит отметить, в процессе производства арболита не обойтись без минимального набора технических средств.

Требования ГОСТа 19 22284 гласят, что для изготовления арболита можно использовать древесные частицы, размер которых равен строго 40 х 10 х 5 мм. Количество хвои и листьев в древесной смеси не должно превышать 5%, а количество коры – 10.

Хотя ГОСТ не регламентирует никаких минимальных размеров, чтобы изготовить высокопрочные арболитовые блоки своими руками, нужно использовать немалое количество цемента, а это может ухудшить теплоизоляционные характеристики изделия. Именно поэтому идеальным вариантом считается использование древесной щепы в качестве основного сырья.

Вводная видео инструкция по изготовлению арболитовых блоков

Обратите внимание на рекомендации квалифицированных специалистов

- Применяйте в качестве сырья смеси стружку и опилки. Именно древесная стружка способна служить и для армирования, и для тепла. Что касается соотношения опилок/стружки, оно равняется пропорции 1:1-1:2

- Во избежание гниения из стружки и опилок следует удалить сахар, для этого их выдерживают на улице порядком 3-4 месяцев. В противном случае, готовые блоки могут в дальнейшем вспучиваться

- Не стоит забывать периодически перелопачивать стружку с опилками, а если подобная возможность отсутствует, рекомендуется обработать смесь окисью кальция (этот известковый раствор готовят из расчёта 150-200 л 1,5% раствора на кубический метр сырья). Обработанные раствором опилки со стружкой оставляют в таком состоянии на три-четыре дня с учётом перемешивания несколько раз в день

- Арболит своими руками можно сделать качественно лишь с учётом того, что для перемешивания вы воспользуетесь бетономешалкой

- Рекомендуется использовать Портландцемент 400 марки для смеси, в качестве добавок применять хлористый кальций, жидкое стекло, гашеную известь, сернокислый кальций и сернокислый алюминий

- Добавки нужно готовить в количестве 2-4 процентов от массы цемента

- Лучшая комбинация добавок для арболита – это смесь 50% сернокислого алюминия на 50% сернокислого кальция или же смесь окиси кальция и жидкого стекла в таком же соотношении

Особенности изготовления блоков из арболита

- Перед тем как приступить к изготовлению блоков, важно пропустить древесину через рубильную машину для первичной обработки

- Далее нужно произвести процесс дробления материала посредством молотковой дробилки

- Следующий этап – сортировка на вибрационном грохоте, что отсеивает землю, кору, пыль, недопустимые в составе готовых арболитовых блоков

- Теперь можно добавить 20% тщательно просеянных опилок

- Затем полученный материал нужно подвергнуть химической обработке. Он замачивается в воде с добавлением жидкого стекла

- Чтобы ускорить процесс твердения и минерализовать материал, добавьте в древесную массу хлористый кальций

- Для дезинфекции вводится гашеная известь

- Готовую массу следует замесить с цементом в бетономешалке, а после этого подать в горизонтальные и вертикальные формы, уплотняя смесь электрическими или пневматическими трамбовками, вибропрессом

Формирование блоков из арболита

Специалисты рекомендуют делать формы для арболитовых блоков из досок своими руками. Чтобы делать блоки делать и вынимать было легче, следует набивать на стенки линолеум.

Для уплотнения смеси лучше всего подойдёт послойная ручная трамбовка, сделанная из обитого железом дерева. После того, как блок будет выдержан в форме на протяжение суток, его необходимо вынуть и уложить под навес на доводку.

Чтобы придать блоку максимальный уровень прочности, следует положить его под плёнку во влажном состоянии. Таким образом, блок пройдёт гидратацию. Она производится при температуре 15 градусов на протяжении 10 дней. Если температура ниже, потребуется большее количество времени.

Стоит отметить, что низкая температура не повлияет на качество блоков, главное, чтобы она не достигала отметки ниже 0. Чтобы блоки не пересохли их следует поливать водой периодически.

Видео обзор — дом из арболитовых блоков

boldproject.ru

Арболитовые блоки своими руками: пропорции для производства

09.02.2017В условиях, когда цены на все растут, люди все чаще прибегают к старым проверенным «дедовским» методам. Не обошла эта тенденция и строительство.

Стоимость теплоизоляции растет вместе с ценой и на другие стройматериалы. Поэтому в последние два-три года былая популярность возвращается к арболиту, который также еще называют древобетоном. Причина не только в его изоляционных качествах, но и в относительной дешевизне. И, конечно же, в том, что изготовить арболитовые блоки можно своими руками.

Арболитовые блоки своими руками

Содержание статьи:

Арболит: достоинства и недостатки

Арболит – это легкие стеновые блоки, сделанные из смеси деревянной щепы, цемента и химических смесей-уплотнителей.

Арболит использовался в СССР еще в 60-х годах прошлого века и ценился советскими строителями за легкость и неприхотливость. Но рынок диктует свои условия: со временем древобетон заменили более современные виды теплоизоляционных блочных материалов. Сейчас технология изготовления реанимируется, и арболит стал снова появляться в магазинах. Однако не всегда получается найти его в свободной продаже. Поэтому актуальна тема, как делать арболитовые блоки своими руками.

В состав древобетона входит четыре основных компонента:

- Цемент.

- Древесная щепа.

- Вода.

- Химические связывающие присадки.

ВАЖНО: не надо путать арболит с опилкобетоном. Это разные материалы с различными параметрами и областями применения. В опилкобетоне основным заполнителем являются, как понятно из названия, опилки. В арболит тоже входят отходы древообработки. Но это древесная щепа строго определенных размеров – не более 40х10х5 см. Такие параметры прописаны в ГОСТ 19222-84.

Разберемся с несколькими основными параметрами арболита:

- Теплопроводность. В зависимости от плотности блока, теплопроводность материала варьируется от 0,08 до 0,14 Вт/м°C (чем выше плотность – тем выше теплопроводность). Эта характеристика значительно превосходит теплопроводность керамического кирпича (0,06-0,09 Вт/м°C). Поэтому дом, утепленный арбоблоками, будет теплым. Для зон с умеренным климатом вполне хватит толщины кладки в 30-35 см.

- Водопоглощение. Оно находится в пределах 40-85% (опять же в зависимости от марки и плотности арболита). Это очень высокий показатель: блок помещенный в воду способен впитать в себя несколько литров влаги. Соответственно при строительстве необходимо продумывать гидроизоляцию. Кладку нужно отсекать как от фундамента, так и от внешней среды с помощью наружной отделки.

- Гидроскопичность (способность накапливать водяной пар из воздуха). За счет высокой пропускающей способности (вентилируемости) древобетон практически не скапливает водяной пар. Поэтому арболит отлично подходит для утепления домов при влажном климате – теплоизоляционный материал не будет сыреть.

- Морозостойкость. Она составляет от 25 до 45 циклов. Существуют особо плотные марки арболита с морозостойскостью до 50 циклов. Для частных домов, в которых живут круглый год этот показатель не играет особой роли. А вот для дачных и других сезонных строений подобный показатель морозостойкости означает, что блоки выдержат минимум 25-кратное замерзание и оттаивание. Что говорит о довольно высоких сроках эксплуатации зданий.

- Усадка. У древобетона она одна из самых низких – не более 0,5%. Геометрия арболитовых стен практически не изменяется со временем от нагрузок.

- Прочность при сжатии. Диапазон здесь большой – от 0,5 до 5 МПа. То есть, если вы уроните арболитовый блок, и на нем образуется глубокая вмятина, то спустя какое-то время она исчезнет – блок примет первоначальный вид. Таким образом, арболит крайне тяжело разрушить.

- Прочность на изгиб – 0,7-1 МПа. В принципе, этот показатель считается выше среднего. Арболит прощает множество ошибок при заливке фундамента – если он будет садиться, то кладка не лопнет и скроет перекос конструкции.

- Огнестойкость класса Г1. Древобетон не поддерживает горение, что делает его одним из наиболее безопасных материалом среди конкурентов.

Все вышеперечисленное позволяет судить о плюсах и минусах арболита. Начнем с недостатков. По сути, их только два:

- Высокая степень водопоглощения. Эта проблема решается отсечной гидроизоляцией, а также водоустойчивой наружной отделкой.

- Арболит любим грызунами за натуральность и способность удерживать тепло. Избавиться от этого эксплуатационного недостатка поможет цоколь высотой от полуметра и более.

А теперь перейдем к преимуществам древобетона:

- Высокие технические показатели, перечисленные выше.

- Низкая стоимость.

- За счет пористой органической структуры арболит практически не пропускает внешние шумы. То есть, со звукоизоляцией проблем тоже не будет.

- Легкость материала – от 400 до 900 кг на кубический метр. Это достоинство позволяет сэкономить не только на транспортировке к месту строительства, но и на фундаменте. Арболитовому дому попросту не нужно тяжелое основание из-за небольшого веса несущей коробки.

- Арболит отлично подходит для возведения зданий в зонах повышенной сейсмической активности. Из-за пластичности и высоких амортизационных свойств нагрузки нагрузки не вызовут разрушение здания.

- Экологичность. За счет состава и паропроницаемости в древобетоне на образуются грибок или плесень. Как уже отмечалось, единственной проблемой могут стать грызуны. К тому же арболит аморфен – он не вступает в реакцию с атмосферой или декоративными строительными смесями, не выделяет токсичные вещества.

- Высокая степень адгезии – стена из арболита не требует дополнительного армирования и отлично подходит практически для всех видов наружной отделки.

- Простота обработки арболитовых блоков – он отлично пилится без специальных средств (обычной ножовкой), не крошится при сверлении, держит саморезы и гвозди.

- Если вы делаете арболитовые блоки своими руками, то благодаря пластичности исходной массы можете сформировать элементы практически любой формы и размера. Что дает простор для дизайна геометрии помещений.

Видео — изготовление арболитовых блоков своими руками

Делаем древобетон сами: инструкция для начинающих

Перед тем, как перейти непосредственно к пошаговому изготовлению арбоблоков, стоит оговорить несколько нюансов:

- Для арболита НЕЛЬЗЯ использовать опилки. Только щепу.

- Для получения заполнителя подойдут практически любые отходы деревообработки – горбыль, сучья, обрезки бруса, верхушки деревьев.

- Если вы планируете использовать в конструкции здания крупногабаритные арболитовые блоки (например, длинные поперечные балки), то стоит позаботиться об их дополнительном армировании. Речь идет не только о каркасе прочности, но и о такелажных петлях для облегчения транспортировки.

Обратите внимание: лучшей древесиной для арболитовых блоков считаются хвойные породы: сосна, ель. Из лиственных подойдут береза, тополь, осина. Категорически не рекомендуется использовать для изготовления древобетона отходы из лиственницы, бука, карагача.

Состав

Для арболита используют цемент высоких марок – М-400 и М-500. Обязательно следите за свежестью и сухостью цемента.

Щепа, как уже упоминалось, должна быть измельчена до определенных размеров – 25х8х5 мм (оптимум) или 40х10х5 (максимум) мм. Старайтесь избегать высокой концентрации пересорта – из-за него конечная прочность арбоблока будет снижаться.

В качестве химических добавок используются:

- Пищевая добавка Е509 – хлорид и нитрат кальция.

- Сернокислый алюминий.

- Жидкое стекло.

- Вода используется питьевая (из-под крана). Не стоит делать арболитовую смесь, используя воду из водоемов – грязь и другие примеси дестабилизируют соединительные связи между компонентами блока, что вызовет его преждевременное разрушение.

ВАЖНО: Соблюдайте порядок действий при смешивании ингридиентов. Крепко запомните: сначала смешиваем воду и химические примеси, потом добавляем туда щепу и только после ее равномерного намокания добавляем цемент.

Размерность арболитовых блоков

Арбоблоки классифицируют по плотности на:

- Конструкционные – от 500 до 850 кг/м3.

- Теплоизоляционные – до 500 кг/м3.

Какие блоки вы будете применять, напрямую зависит от возводимого здания. Для здания в два этажа или же одноэтажного дома с цоколем или мансардой следует использовать конструкционные блоки плотностью от 600 кг/м?. Для обычного одноэтажного строения без дополнительных уровней подойдут самые легкие конструкционные блоки – 500 кг/м3. Теплоизоляционные блоки обычно не используют для возведения стен. Их используют в качестве дополнительной защиты от холода, обкладывая стены из других материалов.

Стандартный размер арболитового блока – 50х20 см. А вот толщина варьируется от 10 до 50 см. Но вы сами можете предусмотреть другие габариты, которые подойдут непосредственно для вас.

С типовыми габаритными параметрами блоков из древобетона вы можете из приведенной ниже таблицы:

Также стоит учитывать прочность арболитовых блоков сделанных своими силами. Она делится на классы. Если вы планируете своими руками возводить из арболита жилой дом, то вам нужен максимальный класс прочности В2,5:

Видео изготовление арболитовых блоков

Пошаговая инструкция

Итак, приступаем к производству арболитовых блоков своими руками.

Пропорции для смешивания компонентов берем из данной таблицы:

Обратите внимание: древесная стружка (щепа) должна быть избавлена от сахара, иначе он начнет бродить и вызовет разрушение блока. Его, конечно, можно вывести химическим путем. Но обычно щепе просто дают три месяца полежать на воздухе. Помните это при подготовке сырья для арболитовой смеси.

- Вам понадобиться бетономешалка принудительного типа. Можно использовать обычную «грушу», но качество перемешивания будет ниже.

- Добавьте химические присадки в воду в необходимой пропорции. Тщательно перемешайте.

- Высыпайте опилки. Немного перемешайте. Дождитесь, чтобы они полностью намокли, не оставалось сухих «островков».

- Начинайте порционно добавлять цемент. Ни в коем случае не засыпайте весь объем сразу – будет очень сложно справиться с комкованием.

- Чередуя перемешивание и добавление цемента, добиваемся равномерного обволакивания опилок получаемой смесью. Это возможно только в том случае, когда опилки достаточно намокли.

- Когда у вас получится однородная смесь, ее можно начинать раскладывать в формы.

- Если у вас есть формовочный станок с вибромотором, то процесс значительно упрощается. Вам остается только загружать сырье, ждать и извлекать готовый блок.

- Но в кустарных условиях чаще всего пользуются самодельными формами и ручным прессованием (в лучшим случае — вибростолом).

- Форма представляет собой металлический ящик без дна. Его ставят на ровную поверхность (доску, к примеру) и начинают заливать смесь. Если вы используете ручное прессование, то делать это следует слоями. Количество слоев зависит от высоты формы. Обычно делают не меньше четырех-пяти слоев.

- Каждый слой трамбуют металлической площадкой с ручкой (желательно, чтобы она совпадала по площади с сечением формы). Чтобы из смеси лучше выходил воздух его протыкают в нескольких местах арматурой, после чего снова трамбуют.

- Мы советуем вам сделать (или приобрести) рычажный механизм для прессования. Тогда вы сможете лучше регулировать плотность получаемого на выходе блока. К тому же в этом случае можно заливать сразу весь объем смеси в форму. Это значительно ускорит процесс изготовления.

- Если вам необходимы блоки высокой плотности, то в процессе трамбовки чередуйте слабый и сильный нажим. При такой методике распрессовка (изменение формы из-за упругости раствора) проявляется слабее, блоки получаются более прочными.

- После окончания трамбовки уберите излишки раствора металлическим скребком.

- Вибрация еще больше способствует прочности готового строительного материала. Если у вас есть вибростол, то рычажный механизм не нужен. Просто ставите на поверхность стола форму, загружаете арболитовую смесь, помещаете сверху груз и включаете вибрацию.

- После окончания формирования блока, его переносят к месту сушки. Когда у вас достаточно плотная смесь, с сырого блока можно снять форму. Но при изготовления низкоплотных блоков из древобетона раствор слишком жидкий и теряет свою геометрию. В этом случае озаботьтесь созданием достаточного количества форм для того, чтобы не терять время.

- Летом сушить арбоблоки можно и на улице на протяжении 15-20 дней. Но по технологии им положено двухсуточное выдерживание в помещении с температурой 60 °C.

После всего этого блоки, в принципе, готовы к использованию в строительных работах. При необходимости их можно подвергнуть механической обработке для придания нужной формы.

Вместо послесловия

В завершение мы подготовили вам небольшой дайджест из нюансов, которые помогут вам сделать арболитовые блоки своими руками:

- Щепу для арболитовых блоков можно произвести самостоятельно при наличии необходимых станков – рубительной машины и дробилки. Но можно ее приобрести на близлежащих деревообрабатывающих предприятиях или в цехах по производству арбоблоков.

- Для того, чтобы легче вынимать блоки, обейте внутренние стенки формы линолеумом или другим гладким и тонким материалом.

- Когда нужно изготовить конструкционный арболит максимальной прочности, следует провести гидратацию. Для этого положите готовый блок под пленку на 10 дней при 15 C.

- Если вы используете арболит не для возведения стен, а для утепления уже построенного здания, некоторыми точностями в технологии изготовлении смеси и блоков можно пренебречь. Но не переусердсвуйте.

- Если вы избавляетесь от сахара в стружке посредством выдерживании на воздухе, не забывайте ее перемешивать.

- Существует способ сразу же подготовить арболитовые блоки к наружной отделки. Для этого после трамбовки на верхнюю часть блока наносят слой штукатурки и равняют шпателем.

- Если у вас нет специального помещения для сушки с нужным температурным режимом, то высыхание блоков на открытом воздухе займет не менее двух недель.

Вам может понравиться

v-teplo.ru

Арболитовые блоки своими руками: видео

Преимущества использования арболитовых блоков

Арболит представляет собой легкий бетон, используемый для производства строительных блоков.

В его состав входят:

- Сульфатостойкий высококачественный цемент (портландцемент).

- Минеральные вяжущие компоненты.

- Древесные отходы – опилки, стружка, щепы, в связи с чем арболит получил еще одно название – деревобетон.

- Рисовая солома.

- Целлюлозное органическое сырье.

- Вода.

- Химические реагенты.

Последние, в свою очередь, оказывают значительное влияние на качественные характеристики материала такие, как пористость, сроки затвердевания и т.д. Вместо портландцемента в качестве варианта может использоваться жидкое стекло или зола.

Сфера применения зависит от параметра плотности материала. При плотности 500-800 кг/м 3 он используется для сооружения небольших строений. Если этот показатель ниже, арболит применяется как теплоизолятор. В этом случае он выпускается в виде листов.

Отсюда вытекают основные достоинства этого материала:

- Низкая теплопроводность позволяет сэкономить средства в холодное время года. 30 см стена, выполненная из арболитового блока, отлично сохраняет тепло.

- Прочность зависит непосредственно от плотности материала. При показателе 600 кг/м3 арболит не уступает газо- и пенобетону.

- Пластичность обусловлена содержанием древесных отходов. Благодаря этому не происходит растрескивания, а небольшая деформация не производит разрушения материала.

- Для арболитовых стен в заливке армирующего пояса нет необходимости, что значительно облегчает процесс строительства.

- Морозостойкость позволяет выдержать до 50 циклов замерзания и оттаивания, увеличивая срок службы строения до 50 лет.

- Низкая карбонизационная усадка.

- Звукоизоляционные свойства несколько выше, чем у любых других строительных материалов.

- Легкий вес позволяет упростить процесс возведения фундамента.

- Экологичность обусловлена наличием в составе натуральных компонентов.

- Долговечность.

- Пожаробезопасность. Несмотря на то, что в состав входят древесные материалы, арболит не поддерживает горение.

- Устойчивость к гниению, образованию плесени и грибков из-за отсутствия сырости. Арболит не только хорошо впитывает влагу, но и отдает ее.

- Паро- и воздухопроницаемость. Стены из этого материала «дышат» обеспечивая естественную вентиляцию.

- При сооружении арболитовые блоки легко поддаются обработке – хорошо пилятся, сверлятся. Кроме того, в процессе оштукатуривания отпадает необходимость в армирующей сетке.

- Дешевая стоимость определяется стоимостью составляющих элементов.

- Износостойкость, устойчивость к механическим повреждениям.

Еще одним несомненным преимуществом этого материала является возможность производить его самостоятельно своими руками. Размеры при этом можно регулировать.

Производство блоков своими руками

Для домашнего производства арболитовых блоков, прежде всего, необходимо подготовить оборудование:

- Емкость для смеси.

- Падающий стол.

- Вибрирующий стол для трамбовки массы.

- Формы разъемные для формовки блоков необходимых размеров.

- Металлический поддон.

- Бетономешалка необходима для более быстрого и качественного получения раствора.

- Станок для измельчения щепы.

- Сушильная камера.

- Лопата.

Также необходимо приготовить весь материал для производства:

- Древесная щепа толщиной не более 5 мм и длиной 25 мм.

- Опилки.

- Цемент.

- Сернокислый алюминий или хлористый кальций.

- Гашеная известь, если предыдущих двух реагентов не оказалось в наличии.

- Вода.

- Жидкое стекло.

Кроме того, следует предусмотреть место для производства. Площадь зависит от того какое количество блоков будет производиться. Например, для производства 350-450 м3 раствора понадобится площадь в 500 м2.

Формы можно смастерить самостоятельно, используя деревянные ящики со съемным дном. Чтобы впоследствии блок легко можно было вынуть из формы, изнутри ее рекомендуется оббить линолеумом. Оптимальные размеры 25х25х50 см. С такими параметрами гораздо удобнее работать не только при процессе производства, но и при возведении стен.

Можно использовать доски толщиной 2-3,5 см, изнутри обшить их фанерой толщиной 5 мм. Последнюю, в свою очередь, обклеить пленкой или линолеумом.

Подготовив таким образом оборудование и все материалы, можно приступать к работе. На первом этапе работ подготавливаются древесные отходы – опилки, стружка. Затем добавляется цемент или жидкое стекло и вода. Раствор перемешивается тщательно и укладывается в формы.

Одним из условий получения качественного арболита является строгое соблюдение технологии производства.

Технология производства

Для начала необходимо приготовить древесный материал, его доля в составе арболита до 90%. Для получения ее основной составляющей – щепы – древесина обрабатывается на специальном дереводробильном станке. В целях удешевления процесса добавляются стружка и опилки (до 20%).

Древесина содержит сахарозу, которая негативно влияет на прочность материала и может вызвать гниение. Для ее нейтрализации древесные заготовки нужно обработать химическими реагентами. В их качестве выступаю хлористый кальций или сернокислый алюминий. Их объем не должен превышать 4%. Если этих элементов нет в наличии, можно воспользоваться гашеной известью. В этом случае используется 15-типроцентный раствор в соотношении 200 л на 1 м3. Древесину замачивают в этом растворе на 3-4 дня, время от времени перемешивая.

Избавиться от сахарозы можно и другим способом. Для этого древесные заготовки просушивают на свежем воздухе в течение 4-х месяцев, постоянно переворачивая. После просушки их необходимо просеять для удаления мусора.

Подготовленный таким образом материал далее смешивают с цементом и водой в пропорции 4:3:3. Перемешивать раствор целесообразней с помощью бетономешалки. Производить этот процесс вручную для производства большой партии блоков очень трудоемкая задача.

На следующем этапе смесь выливают в подготовленные формы. Этот процесс производится в несколько этапов. Залив в форму часть раствора ее встряхивают, трамбуют. Затем заливается еще одна порция смеси и также трамбуется. Итак до тех пор, пока не заполнится вся форма.

Заполненные формы оставляют на 2-3 дня для просушки. После того как бетон немного схватиться, формы накрывают пленкой. По истечении этого времени формы освобождают, блоки укладываются под навесом и просушиваются до окончательного затвердения 3-4 недели. Использовать их в строительстве можно только после окончательной просушки.

Использование блоков

Арболит широко применяется в строительстве малоэтажных зданий как промышленного, так и жилищного назначения. В частном строительстве его можно использовать для возведения двухэтажных строений, хозпостроек, гаражей. Основное условие в данном случае – отсутствие конструктивной нагрузки. Важное значение здесь имеет марка арболита.

Также он находит свое применение в строительстве заборов, каких-либо ограждений. Но в этом случае потребуется дополнительная отделка каким-либо материалом, имеющим хорошую адгезию с арболитом.

Блоки размером 30х20х50 см используются для возведения наружных стен. Для внутренних лучше использовать блоки размером 20х20х50 см.

Процесс строительства из арболитовых блоков совершается намного быстрее, чем из кирпича. Первое с чем нужно определиться – возведение фундамента. Чаще всего при этом виде строительного материала используется ленточный тип. Идеальным вариантом считается плитный фундамент, при котором расход цементного раствора несколько ниже.

После основных работ, предусматривающих слой гидроизоляции, план прокладки коммуникаций начинается процесс укладки арболитовых блоков. Сначала их выкладывают по углам, выверяя по вертикали и горизонтали строительным уровнем. Затем от угла до угла натягивается веревка, и далее производится кладка. Блоки укладывают вниз отверстием.

Каждый ряд армируется металлической сеткой.

Для раствора используется цемент и песок в соотношении 2:1. Добавив в раствор перлит можно избежать образования мостиков холода. Эта проблема решается и с помощью полиэтиленовых полосок.

Цементный раствор можно заменить специальным клеем или монтажной пеной. Но этот вариант довольно дорогостоящий, хотя и очень эффективный в плане теплоизоляции.

Блиц-советы

- Нейтрализация сахара, содержащегося в древесине – обязательное условие получения качественного и прочного арболита.

- Добавление в раствор гашеной извести обеспечивает арболиту антисептические свойства, а жидкое стекло придаст материалу влагоустойчивости.

- Чтобы избежать пересыхания блоков их нужно время от времени поливать водой.

- Перед тем как приступить к укладке, блоки необходимо сбрызнуть водой. В противном случае они будут впитывать влагу из раствора.

- Арболитовую смесь необходимо очень тщательно перемешивать. Это сохранит ее от расслоения.

Производство арболитовых блоков самостоятельно своими руками задача несложная. Но при этом необходимо строго соблюдать все рекомендации, это поможет избежать негативных последствий.

orcmaster.com