Классификация и маркировка бронзы – все, что необходимо знать! Бронзы характеристика

Бронза - это сплав. Характеристики бронзы

Бронза — это сплав, в базе которого лежит медь. Вспомогательными металлами могут быть никель, цинк, олово, алюминий и другие. В этой статье мы разглядим виды, технологические признаки, хим. состав бронзы, также методы ее производства.

Систематизация

1. По хим составу этот металл принято разделять на две группы. 1-ая – это оловянные бронзы. В их олово является основным легирующим элементом. 2-ая – безоловянные. Ниже мы побеседуем об этом более тщательно.

2. По технологическим признакам бронзы принято разделять на деформируемые и литейные. 1-ые отлично обрабатываются под давлением. 2-ые применяются при фасонных отливках.

Этот металл по сопоставлению с латунью обладает еще наилучшими антифрикционными, механическими качествами, также коррозийной стойкостью. На самом деле, бронза — сплав меди и олова (как основного вспомогательного элемента). Никель и цинк тут не являются главными легирующими элементами, для этого употребляют такие составляющие, как алюминий, олово, марганец, кремний, свинец, железо, бериллий, хром, фосфор, магний, цирконий и другие.

Оловянные бронзы: литейные

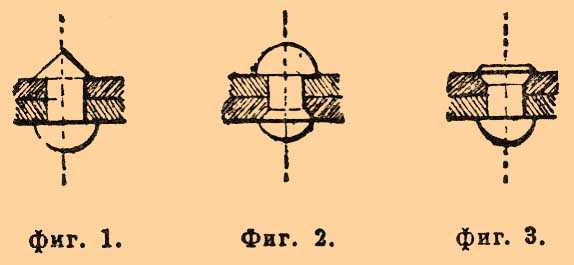

Давайте разберемся, что представляет собой таковой металл. Оловянная бронза (фото, приведенное ниже, показывает литые детали) — это сплав, у которого жидкотекучесть ниже, чем у других видов. Но она имеет несущественную объемную усадку, что позволяет получать фасонные бронзовые отливки. Обозначенные характеристики обуславливают активное применение бронзы при литье антифрикционных деталей. Также рассматриваемый сплав используют при изготовлении арматуры, созданной для эксплуатации в аква среде (в том числе в морской воде) либо в водяном паре, в маслах и под высочайшим давлением. Есть и так именуемые неординарные литейные бронзы ответственного предназначения. Они употребляются в производстве подшипников, шестерен, втулок, частей насосов, малоуплотнительных колец. Такие детали созданы для работы в критериях высочайшего давления, при огромных скоростях и малых нагрузках.

Свинцовые бронзы

Этот подвид литейных оловянных сплавов применяется в изготовлении подшипников, сальников и фасонных отливок. Характеризуются такие бронзы низкими механическими качествами, вследствие чего в процессе производства подшипников и втулок их просто наносят на железную базу в виде очень узкого слоя. Сплавы же с завышенным содержанием олова имеют более высочайшие механические характеристики. Потому они могут употребляться без металлической базы.

Оловянные бронзы: деформируемые

Сплавы, обрабатываемые давлением, принято разделять на последующие группы: оловянно-фосфористые, оловянно-цинковые и оловянно-цинково-свинцовые. Они отыскали свое применение в целлюлозно-бумажной индустрии (из их делают сетки) и машиностроении (создание пружин, подшипников и деталей машин). Не считая того, эти материалы используются при изготовлении биметаллических изделий, прутьев, лент, полос, зубчатых колес, шестерен, втулок и прокладок высоконагруженных машин, трубок контрольно-измерительных устройств, манометрических пружин. В электротехнике обширное применение бронзы (деформируемой) разъясняется хорошими механическими качествами (вместе с высочайшими электронными чертами). Она применяется при изготовлении токоведущих пружин, штепсельных разъемов, контактов. В хим индустрии из оловянных бронз создают пружинную проволоку, в четкой механике – арматуру, в картонной индустрии – шаберы, в авто и автотракторной – втулки и подшипники.

Эти сплавы могут поставляться в особо жестком, жестком, полутвердом и мягеньком (отожженном) состоянии. Оловянные бронзы обычно обрабатываются прохладными (способом прокатки либо волочением). Жаркий металл подвергается только прессованию. Под давлением бронза отлично обрабатывается как в прохладном, так и в жарком виде.

Бериллиевая бронза

Это сплав, относящийся к группе дисперсионно-твердеющих металлов. Он обладает высочайшими механическими, физическими и упругими качествами. Бериллиевая бронза отличается высочайшим уровнем жаропрочности, коррозионной стойкости и повторяющейся прочности. Она устойчива к низкой температуре, не магнитится и не дает искрений при ударах. Закалка бериллиевых бронз осуществляется при температурах 750-790 градусов по Цельсию. Добавка кобальта, железа и никеля содействует при термообработке замедлению скорости фазовых перевоплощений, это значительно упрощает технологию старения и закалки. Не считая того, добавление никеля содействует увеличению температуры рекристаллизации, а марганец может поменять, пусть и не полностью, дорогостоящий бериллий. Обозначенные выше свойства бронзы позволяют использовать этот сплав при изготовлении пружин, пружинящих деталей, также мембран в часовой индустрии.

Сплав меди с марганцем

Такая бронза отличается особенными высочайшими механическими свойствами. Она обрабатывается давлением, как в прохладном, таки в жарком состоянии. Данный металл характеризуется завышенной жаропрочностью, также коррозионной стойкостью. Сплав меди с добавлением марганца отыскал обширное применение в топочной арматуре.

Кремниевая бронза

Это сплав, в состав которого заходит никель, пореже — марганец. Таковой металл отличается сверхвысокими механическими, антифрикционными и упругими качествами. При всем этом кремниевая бронза не теряет собственной пластичности в критериях низкой температуры. Сплав отлично паяется, обрабатывается давлением и при больших, и при низких температурах. Рассматриваемый металл не магнитится, не искрит при ударах. Этим разъясняется обширное применение бронзы (кремниевой) в морском кораблестроении при изготовлении антифрикционных деталей, подшипников, пружин, решеток, испарителей, сеток и направляющих втулок.

Литейные безоловянные сплавы

Данный вид бронз характеризуется неплохими коррозионными, антифрикционными качествами, также высочайшей прочностью. Они употребляются для производства деталей, которые эксплуатируются в особо томных критериях. Это, к примеру, зубчатые колеса, клапаны, втулки, шестерни для массивных турбин и кранов, черви, которые работают в спарке с упрочненными железными деталями, подшипники, работающие в критериях высочайшего давления и при ударных нагрузках.

Как сделать бронзу?

Изготовка этого металла нужно проводить в особых печах, используемых для выплавки медных сплавов. Шихту для бронзы можно составить из новых металлов либо же с добавлением вторичных отходов. Процесс плавки обычно производят под слоем флюса либо древесного угля.

Процесс с внедрением шихты из новых металлов происходит в определенной последовательности. Поначалу в очень нагретую печь загружается нужное количество флюса либо древесного угля. Потом туда помещают медь. Дождавшись ее расплавления, увеличивают температуру нагрева до 1170 градусов. После чего расплав нужно раскислить, зачем добавляют фосфористую медь. Этот процесс можно проводить в два приема: конкретно в печи, а потом в ковше. В таком случае добавка вводится в равных пропорциях. Дальше в расплав добавляют нагретые до 120 градусов нужные легирующие элементы. Тугоплавкие составляющие следует вводить в виде лигатур. Дальше расплавленная бронза (фото, приведенное ниже, показывает процесс выплавки) перемешивается до полного растворения всех добавленных веществ и греется до данной температуры. При выдаче приобретенного сплава из печи, перед разливкой, его нужно совсем раскислить остатком (50%) фосфористой меди. Это делается для высвобождения бронзы от окислов и увеличения жидкотекучести расплава.

Выплавка на базе обратных материалов

Для того чтоб сделать бронзу с внедрением вторичных металлов и отходов, плавку следует создавать в последующем порядке. Поначалу расплавляют медь и раскисляют ее фосфористыми добавками. Потом добавляют в расплав обратные материалы. После чего дожидаются полного расплавления металлов и вводят легирующие элементы в соответственной последовательности. В этом случае, если шихта состоит из малого количества незапятанной меди, следует поначалу расплавлять обратные металлы, а потом добавлять медь и легирующие элементы. Плавка проводится под слоем флюса либо древесного угля.

После расплавления шихты и нагрева ее до требуемой температуры проводится окончательное раскисление консистенции фосфористой медью. Дальше расплав накрывают сверху прокаленным углем или просушенным флюсом. Расход последнего составляет 2-3 процента от массы металла. Подогретый расплав выдерживается 20-30 минут, временами помешивается, а потом с его поверхности удаляется выделенный шлак. Все, бронза готова для литья. Для наилучшего снятия шлака в ковш можно добавить кварцевый песок, который сгущает его. Чтоб найти, готова ли бронза для разливки в формы, проводится особая технологическая проба. Излом такового эталона должен быть однородным и незапятнанным.

Дюралевая бронза

Это сплав меди и алюминия в качестве легирующего элемента. Процесс плавки данного металла значительно отличается от приведенных выше, что разъясняется хим особенностями вспомогательного компонента. Разглядим, как сделать бронзу с внедрением дюралевых легирующих компонент. При изготовлении этого вида сплава с внедрением обратных материалов в шихте операцию по раскислению фосфористыми компонентами не используют. Это разъясняется тем, что фосфор характеризуется наименьшим сродством к молекулам кислорода, чем алюминий. Также необходимо знать, что данный вид бронзы очень чувствителен к перегревам, потому температура не должна превосходить 1200 градусов. В перегретом же состоянии алюминий окисляется, и бронзовый сплав насыщается газами. Не считая того, окись, образованная при плавке такового вида бронзы, не восстанавливается методом прибавления раскислителей, и ее очень тяжело удалить из расплава. Окисная пленка имеет очень высшую температуру плавления, что значительно понижает жидкотекучесть бронзы и вызывает брак. Плавка проводится очень активно, на верхних границах температур нагрева. Не считая того, не следует задерживать готовый расплав в печи. При плавке дюралевой бронзы в качестве покрывающего слоя рекомендуется использовать флюс, который состоит на 50% из кальцинированной соды и на 50% из криолита.

Готовый расплав перед разливкой по формам рафинируют методом введения в него хлористого марганца или хлористого цинка (0,2-0,4% от общей массы шихты). После этой процедуры сплав следует выдержать 5 минут до полного прекращения газовыделения. После этого смесь доводят до требуемой температуры и разливают в формы.

С целью предупреждения ликвации в расплав бронзы с высочайшим содержанием свинцовых примесей (50-60%) рекомендуется добавлять 2-2,3% никеля в виде медноникелевых лигатур. Либо же в качестве флюсов нужно использовать сернокислую соль щелочных металлов. Никель, серебро, марганец, если они входят в состав бронзы, следует вводить в расплав до процедуры присадки олова. Не считая того, для улучшения свойства получаемого сплава ее время от времени видоизменят малозначительными добавками на базе тугоплавких металлов.

tipsboard.ru

характеристика, свойства и область применения

Благодаря своим декоративным особенностям и многим другим свойствам бронза стала популярной. Даже знатокам очень тяжело назвать все примеси и добавки, которые присутствуют в бронзовых сплавах. В данной статье речь пойдет о бронзе и ее маркировке.

Какие имеются добавки

Бронза является сплавом цветных металлов, в основе которых присутствует медь, именно она и определяет основную часть его характерных особенностей. Человек стал применять металл еще в древние времена. Этот факт подтвержден раскопками археологов. Сначала стали использовать бронзу, в основе которой лежало олово. К этой категории можно отнести колокольный сплав. Зная маркировку бронзы, можно понять, какие химические вещества в ней имеются.

В составе бронзы олово могут заменять другие металлы, например, такие как:

- Цинк или кремний. Благодаря данным элементам бронзовые изделия устойчивы к стиранию, и текучесть металла становится значительно меньше. Важное значение это имеет при выполнении литейных операций.

- Бериллий. Элемент способен придать металлу высокую прочность.

- Алюминий. Элемент позволяет бронзе стать более устойчивой, обладает антикоррозийным свойством.

- Свинец. Сплав также может стать устойчивым к коррозийным процессам.

В любой бронзе основу составляет медь. Многие мастера, знающие маркировку бронзы, могут это подтвердить.

Какой химический состав у бронзы?

Помимо деления бронзовых металлов по химическому составу, имеется классификация по технологии обработки:

- Литейные. В основном бронзовый сплав изготавливают путем литья.

- Деформируемые. Отливаются различные изделия, которые впоследствии подвергаются деформации.

В современной промышленности выпускается большое количество бронзы, которая отличается не только химическим составом, но и характеристиками. Также маркировка бронзы важна при определении области применения сплава. Большинство мастеров могут без особых усилий определить, к какой из марок она относится. Но, к сожалению, не многие смогут это сделать без знания соответствующих маркировок. Расшифровка маркировки бронзы является самым достоверным способом определить состав. Она представлена в виде цифровых или буквенных значений.

Сплавы, которые прошли маркировку бронзы по ГОСТу со всеми требованиями, отвечают всем необходимым характеристикам и находят применение в самых разных областях. Некоторые мастера не пользуются таблицами для определения состава сплава, им достаточно знать только обозначение.

Как выглядит обозначение маркера на бронзе?

Для того чтобы определиться, какой сплав перед вами лежит, достаточно посмотреть на маркировку бронзы. Бронза имеет сокращенную маркировку в виде "бр". После данного сокращения идут другие элементы (знаки), которые показывают, что входит в состав.

Как обозначаются все добавленные вещества?

Для бронзовых металлов при маркировке не указывают количество содержания меди. Но есть цифры, которые отображают процентное содержание других элементов. Поэтому, чтобы узнать, сколько присутствует меди в сплаве, необходимо вычислить ее содержание по процентному соотношению.

Свойства маркированной бронзы мастера должны обязательно знать. Применение сплава зависит от того, что находится в его составе и каковы свойства этого металла.

Какие имеются марки и где они применяются?

Конечно, внесение других элементов в состав бронзы осуществляют для улучшения ее свойств. При большом количестве олова в составе пластичность сплава увеличивается, и он становится менее хрупким. Но многие мастера говорят, что более пластичной и крепкой бронзу делает бериллий. Многие бронзовые сплавы по прочности превосходят большинство высокопрочных металлов. Многие начинают подвергать сплав бронзы с бериллием закалке, чтобы он обрел высокую прочность и упругость. Из этого сплава можно изготовить пружины, мембраны и рессоры. Мастера нашли применение бронзе с маркировкой Бр. КМц 3-1 в машиностроении.

Какие свойства имеет бронза и где ее применяют?

Из бронзовых сплавов, в химический состав которых входит алюминий, изготавливают изделия с высокой прочностью и коррозийной устойчивостью. Этот сплав можно эксплуатировать в любых условиях и даже при высокой влажности. Если изготавливают изделие, которое будет подвергаться интенсивной эксплуатации или сильным ударам, рекомендуется вливать в бронзовый сплав свинец. Из такого металла изготавливают подшипники.

Классификация бронзы по маркировке предполагает, что существуют сплавы, отличающиеся свойствами. В основном это зависит от количества и вида химического вещества в сплаве.

Какие имеют особенности бронзовые металлы, в основе которых не содержится олово?

Бронзовый металл, в составе которого имеется цинк и кремний, отличается отличной текучестью при расплавлении. Благодаря этому опытные мастера изготавливают из него сложные мелкие детали. Главной особенностью является то, что при механических действиях на него не будут возникать искры. Данное условие достаточно важно для многих мастеров.

Новейшим видом бронзовых сплавов являются сплавы, в которые входят никель и алюминий. Они имеют достаточно высокое антикоррозийное свойство.

Маркированная бронза с различными сплавами не имеет свойства магнетизма, поэтому она используется для изготовления различных изделий электрического назначения.

Как изготавливают бронзовые металлы?

За долгое время изготовления бронзы поменялись только инструменты, а вот суть осталась такая же. Для изготовления сплава рекомендуется применять уголь, чтобы предотвратить раннее окисление металлов.

Процесс плавления, после которого получается бронза, выполняется в следующей последовательности:

- Емкость с сырьем рекомендуется поместить в печку, предварительно разогрев до рекомендуемой температуры.

- Для того чтобы металл не смог окислиться после плавления, к нему рекомендуется добавить уголь.

- Рекомендуется подождать до того момента, когда он хорошо расплавится, и добавить медь (фосфористую), которая будет играть самую главную роль катализатора кислотности.

- После того как выдержали сплав, в течение некоторого времени требуется добавить связывающие и легирующие элементы, их также называют лигатурами. Далее желательно хорошо перемешать сплав.

- Перед тем как разлить металл, требуется снова добавить медь (фосфористую). В этом случае она позволяет снизить активность процессов окисления.

Требуется внимательно следить на всех этапах за температурой в печи и главное - за температурой самого сплава. Также желательно проследить за количеством добавления всех химических элементов в сплав.

Маркировка бронз и латуней производится для удобства. Кстати, маркировка латуни производится намного чаще, по сравнению с другими сплавами.

Мастера бронзу с маркировкой применяют в областях разной специализации. В основном изготавливают детали для автотранспорта.

Искусственное и естественное патинирование

Многие люди задаются вопросом, почему старые изделия с бронзового металла не выглядят как обычно, а имеют зелено-белый оттенок. Данный цвет проявляется при образовании небольшой пленки, которая носит название "патина". Она образуется благодаря содержанию в бронзе разных химических элементов.

Данная пленка бывает карбонатного и оксидного происхождения, она представляет собой некий слой защитного характера. Пленка позволяет сделать изделие "благородным".

В современном мире существует некоторые разработки, благодаря высоким технологиям, с их помощью можно снять поверхностные слои патины с бронзовых изделий. Также некоторые мастера могут выполнять патинирование искусственно. Это позволяет придать винтажность изделию. Данную процедуру проводят с помощью различных средств, в основу которых обязательно должна входить сера. После того как его нанесли, изделие рекомендуется нагреть до требуемой температуры.

Положительные стороны бронзовых сплавов

Благодаря своим свойствам бронза практически не имеет отрицательных сторон. Ее можно только постоянно нахваливать. Металл можно в любой момент изменить и добавить нужное свойство благодаря добавлению химического элемента.

Разнообразность - это самое лучшее качество металла. Различные виды сплавов применяют совершенно в разных отраслях, потому что при добавлении какого-нибудь вещества можно получить любую превосходную особенность.

Данный металл может использоваться несколько раз подряд, потому что он может перенести множество повторных плавлений.

Расплавленный материал достаточно безопасный. Бериллий является самым опасным веществом, но при изготовлении металлов, а также их сплавов, он становится практически нетоксичным.

Бронза является стойкой к коррозийным свойствам.

Главной особенностью многих сплавов является упругость. Из материала изготавливают пружины, которые отличаются высокой стойкостью, а также будут долговечны в использовании.

Если рассматривать недостатки, то это будет цена бронзовых сплавов. Так как медь и олово хоть и распространены в мире, но они дорогие.

Также недостатком является маленькая теплоотдача. Но и это было направлено в нужное русло, из бронзы стали изготавливать изделия для ванных комнат.

Хотелось бы сказать, что в нынешнее время области применения бронзы, маркировка и свойства достаточно разнообразны. Это связано с разными потребностями областей промышленности.

загрузка...

worldfb.ru

Классификация и маркировка бронзы – какие сплавы существуют? + Видео

1 Технология получения и применение бронзы

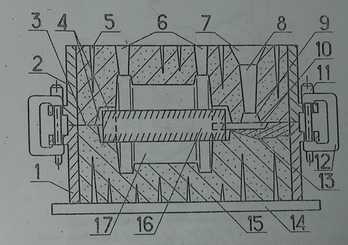

Отлив бронзы производится в специальных печах путем сплавления меди и различных легирующих компонентов. Основной процесс плавки происходит под слоем древесного угля. Таким образом, сначала в индукционную или тигельную печь опускается древесный уголь или флюс, их разогревают до определенной температуры. Плавление меди происходит при температуре 1150-1170 градусов. После чего в печь добавляется фосфористая медь, которая улучшает текучесть основного сплава с легирующими элементами. Для удаления шлака с поверхности получаемого материала, как правило, добавляется небольшое количество кварцевого песка.

Отлив бронзы в специальной печи

Рекомендуем ознакомиться

Готовность сплава определяют путем технологических проб на излом. Материал различается по формам и обрабатывается методом прокатки или прессовки. В результате получается бронзовый лист, лента, втулка, прутки, арматура и другие детали металлопроката. При изготовлении алюминиевого сплава добавления фосфористой меди не происходит. Сам процесс плавления происходит на максимальном пределе температур, который не должен подниматься выше 1200 градусов. В случае перегрева велик риск получить бракованный материал. Для улучшения свойств в процессе ее получения также вводится небольшое количество тугоплавких металлов, их структура придает прочность.

В зависимости от типа и своих свойств бронзовые сплавы применяются в различных отраслях промышленности. Детали из бронзового сплава применяются в авиационном, корабельном и автомобильном строении, из них делают трубопроводы, элементы трения и скольжения в конструкциях, электротехнические детали, подшипники, втулки, трубы и др. Благодаря высокой антикоррозийной стойкости и стойкости к климатическим изменениям, медь в виде бронзовых сплавов применяется для изготовления памятников, колонн и других декоративных элементов в различных конструкциях.

2 Основная классификация и свойства сплавов

Бронза на основе меди и олова – это вид металлического сплава, известный с древнейших времен. Именно из нее изготавливалось большинство материалов и инструментов для быта и деятельности в древние времена. В соответствии с нормами ГОСТа материал бывает двух видов.

Первый вид – это оловянистая бронза (плотность 880 кг/м3, температура плавления 1170 градусов). Основной легирующий элемент – олово, в определенном процентном соотношении такие сплавы также могут содержать свинец, фосфор, алюминий, марганец и другие элементы. Например, цинк и фосфор добавляются в бронзовый сплав для уменьшения конечной стоимости материала, а свинец способствует улучшению свойств металлического сплава к шлифовке и другим видам обработки. Оловянистая бронза обладает большей прочностью, легкоплавкостью и упругими свойствами. Олово и дополнительные металлы или компоненты сплава также придают дополнительные антифрикционные и механические свойства.

Второй вид – безоловянная бронза. Сплав с добавлением никеля, хрома, марганца, алюминия и других материалов без содержания в составе олова. Менее прочный и различный по характеристикам скольжения, но также распространенный вариант медного сплава, который применяется в большинстве отраслей современной промышленности.

Сплав с оловом (оловянистая бронза), как с основным легирующим элементом, обладает более высокой прочностью, коррозионной, антифрикционной стойкостью, и не деформируется при изменении климатических условий (температура, влажность воздуха и пр.).

Оловянистая бронза

В зависимости от процентного соотношения в составе легирующих элементов цвет бронзового сплава может меняться – от белого и черного до золотистых и блестящих оттенков.

Помимо этого, классификация сплавов отличается и по свойствам. Наиболее распространено применение алюминиевой, бериллиевой и свинцовой бронзы.

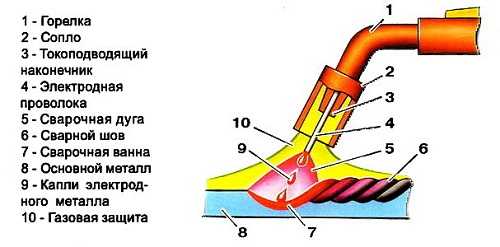

Марки алюминиевой бронзы по ГОСТу: БрА5, БрА7, БрАМц9-2, БрАМц9-4 и др. Плотность бронзы до 8500 кг/м3. Основной легирующий материал – алюминий, от 6 до 11 процентов в составе сплава. Такой материал обладает высокой прочностью и антикоррозийной устойчивостью, легко поддается различным видам механической обработки (например, сварке аргоном). Как правило, она применяется при изготовлении различных технических деталей и оборудования (подшипников, винтов скольжения, втулок, мембран, частей двигателя и т. д.). Также широко алюминиевая бронза распространена в химической и нефтеперерабатывающей промышленности. Иногда такой сплав называют золотой бронзой из-за характерного золотистого оттенка.

Маркировка бериллиевой (черной) бронзы согласно нормам ГОСТа, в зависимости от процентного содержания бериллия: БрБ2, БрБ3 и др. Как правило, норма содержания бериллия составляет от 0,8 до 2,5 %. Благодаря специальной термической обработке при производстве такой сплав обладает повышенной прочностью. Сплав широко распространен в приборостроении, электротехнической и автомобильной промышленности (изготовление подшипников. различных электросхем, ЭБУ и т. д.).

Марки свинцовой бронзы по ГОСТу: БрСЗО, БрСЗО2 и др. Высокопрочный материал с высокой степенью теплопроводности. Применяется для изготовления сложных деталей, например, вкладышей подшипников скольжения, втулок, которые предназначены для работы при высоком давлении и нагрузках. Чаще всего детали с высоким содержанием свинца (от 27 процентов) можно встретить в механизмах, которые работают в условиях постоянного трения и скольжения.

3 Латунь – основные характеристики, маркировка и отрасли применения

Латунь – это сплав меди и цинка, процентное содержание которого варьируется в пределах, допустимых ГОСТом, и может составлять от 5 до 45 %. Цинк в данном случае является не легирующим, а основным элементом сплава. Латунь – один из самых распространенных типов медного сплава и также подразделяется на несколько видов, которые различаются между собой процентным содержанием цинка как легирующего элемента. Латунь может быть нескольких цветов (желтая, красная, золотая и т. д.) и бывает двухкомпонентной или многокомпонентной (специальной). Маркировка простой латуни, ее классификация по ГОСТу обозначается заглавной буквой "Л" + цифрой, указывающий на процентное содержание цинка. Как правило, из простой двухкомпонентной латуни делают трубки, ленты, проволоку, подшипники скольжения или листы.

Сплав меди и цинка

Многокомпонентная латунь встречается еще чаще. Маркировка – буква Л + заглавные буквы легирующих компонентов и процентные цифры. Специальная латунь, как и различные виды бронзы, применяются для изготовления различных промышленных и бытовых деталей (подшипников скольжения, втулок и др.). Кроме того, латунь такого типа широко применяется и в ювелирном производстве, как и белая бронза. Некоторые марки латуни используются и в пищевой промышленности (пищевая латунь). Томпак (марка латуни с не более чем 0,2 % примесей) широко применяется для изготовления значков, медалей и других художественных изделий. Отличия латуни от бронзы в первую очередь заключается в антифрикционных и прочностных характеристиках.

tutmet.ru