Гост 12820 80 размеры фланцев чертеж. Чертежи фланцев с размерами

Фланцы

Стальные плоские фланцы – это неотъемлемая часть при монтаже трубопроводной арматуры (регулирующей, запорной, водоразборной) и соединительных элементов машин, патрубков, резервуаров, емкостей и прочих приборов. Широкий диапазон рабочих температур, от -70°С до +300°С позволяет применять фланцы в различных областях. Наши фланцы изготавливаются в соответствие с ГОСТ 12820-80. Для производства мы используем конструкционную углеродистую качественную сталь 20, которая наиболее востребована в трубном производстве при изготовлении различных деталей.

Мы осуществляем производство стальных плоских фланцев, цены на них зависят от размеров, но вся производимая продукция, полностью соответствуют требованиям и предписаниям на фланцы ГОСТ 12820-80.

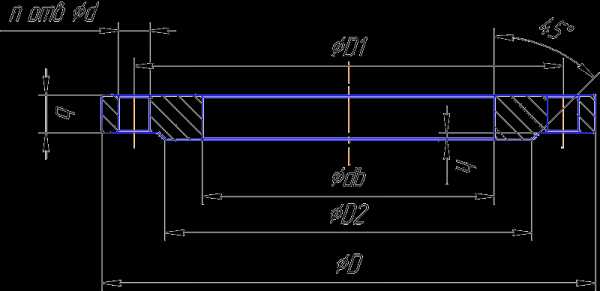

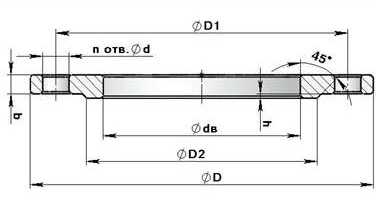

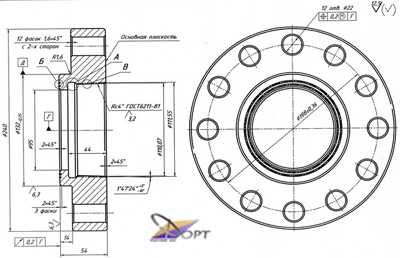

Эскиз фланца

| Ду | Вес фланца (кг) | Межосевой диаметр D1 (мм) | Внешний диаметр D (мм) | Диаметр выступаD2 (мм) | Внутренний диаметр db (мм) | Диаметр отверстия d (мм) | Кол-во отверстий n (шт) | Толщина фланца b (мм) | Высота выступа h (мм) | |

| 6 | 15 | 0,33 | 55 | 80 | 40 | 19 | 11 | 4 | 10 | 2 |

| 6 | 20 | 0,53 | 65 | 90 | 50 | 26 | 4 | 12 | 2 | |

| 6 | 25 | 0,64 | 75 | 100 | 60 | 33 | 11 | 4 | 12 | 2 |

| 6 | 32 | 1,01 | 90 | 120 | 70 | 39 | 14 | 4 | 13 | 2 |

| 6 | 40 | 1,21 | 100 | 130 | 80 | 46 | 14 | 4 | 13 | 3 |

| 6 | 50 | 110 | 140 | 90 | 59 | 14 | 4 | 13 | 3 | |

| 6 | 65 | 1,63 | 130 | 160 | 100 | 78 | 14 | 4 | 15 | 3 |

| 6 | 80 | 2,44 | 150 | 185 | 128 | 91 | 18 | 4 | 15 | 3 |

| 6 | 100 | 2,85 | 170 | 205 | 148 | 110 | 18 | 4 | 15 | 3 |

| 6 | 125 | 3,88 | 200 | 235 | 178 | 135 | 18 | 8 | 17 | 3 |

| 6 | 150 | 4,39 | 225 | 260 | 202 | 161 | 18 | 8 | 17 | 3 |

| Ру | Ду | Вес фланца (кг) | Межосевой диаметр D1 (мм) | Внешний диаметр D (мм) | Диаметр выступаD2 (мм) | Внутренний диаметр db (мм) | Диаметр отверстия d (мм) | Кол-во отверстий n (шт) | Толщина фланца b (мм) | Высота выступа h (мм) |

| 10 | 0,51 | 965 | 95 | 47 | 19 | 14 | 4 | 10 | 2 | |

| 10 | 20 | 0,74 | 75 | 105 | 58 | 26 | 14 | 4 | 12 | 2 |

| 10 | 25 | 0,89 | 85 | 115 | 68 | 33 | 14 | 4 | 12 | 2 |

| 10 | 32 | 1,4 | 100 | 135 | 78 | 39 | 18 | 4 | 14 | 2 |

| 40 | 1,71 | 110 | 145 | 88 | 46 | 18 | 4 | 15 | 3 | |

| 10 | 50 | 2,06 | 125 | 160 | 102 | 59 | 18 | 4 | 15 | 3 |

| 10 | 65 | 2,8 | 145 | 180 | 122 | 78 | 18 | 4 | 17 | 3 |

| 10 | 80 | 3,19 | 160 | 195 | 133 | 91 | 18 | 4 | 17 | 3 |

| 10 | 100 | 3,81 | 180 | 215 | 158 | 110 | 18 | 8 | 19 | 3 |

| 10 | 125 | 5,15 | 210 | 245 | 184 | 135 | 18 | 8 | 21 | 3 |

| 10 | 150 | 6,62 | 240 | 280 | 212 | 161 | 22 | 8 | 21 | 3 |

| Ру | Ду | Вес фланца (кг) | Межосевой диаметр D1 (мм) | Внешний диаметр D (мм) | Диаметр выступаD2 (мм) | Внутренний диаметр db (мм) | Диаметр отверстия d (мм) | Кол-во отверстий n (шт) | Толщина фланца b (мм) | Высота выступа h (мм) |

| 16 | 15 | 0,61 | 65 | 95 | 47 | 19 | 14 | 4 | 12 | 2 |

| 16 | 20 | 0,86 | 75 | 105 | 58 | 26 | 14 | 4 | 14 | 2 |

| 16 | 25 | 1,17 | 85 | 115 | 33 | 14 | 4 | 16 | 2 | |

| 16 | 32 | 1,58 | 100 | 135 | 78 | 39 | 18 | 4 | 16 | 2 |

| 16 | 40 | 1,96 | 110 | 145 | 88 | 46 | 18 | 4 | 17 | 3 |

| 16 | 50 | 2,58 | 125 | 160 | 102 | 59 | 18 | 4 | 19 | 3 |

| 16 | 65 | 3,42 | 145 | 122 | 78 | 18 | 4 | 21 | 3 | |

| 16 | 80 | 3,71 | 160 | 195 | 133 | 91 | 18 | 4 | 21 | 3 |

| 16 | 100 | 4,55 | 180 | 215 | 158 | 110 | 18 | 8 | 23 | 3 |

| 16 | 125 | 6,38 | 210 | 245 | 184 | 135 | 18 | 8 | 25 | 3 |

| 16 | 150 | 7,81 | 280 | 212 | 161 | 22 | 8 | 25 | 3 | |

| Ру | Ду | Вес фланца (кг) | Межосевой диаметр D1 (мм) | Внешний диаметр D (мм) | Диаметр выступаD2 (мм) | Внутренний диаметр db (мм) | Диаметр отверстия d (мм) | Кол-во отверстий n (шт) | Толщина фланца b (мм) | Высота выступа h (мм) |

| 25 | 15 | 0,7 | 65 | 95 | 47 | 19 | 14 | 4 | 14 | 2 |

| 25 | 20 | 0,98 | 75 | 105 | 58 | 26 | 14 | 4 | 16 | 2 |

| 25 | 25 | 1,17 | 85 | 115 | 68 | 33 | 14 | 4 | 16 | 2 |

| 25 | 32 | 1,77 | 100 | 135 | 78 | 39 | 18 | 4 | 18 | 2 |

| 25 | 40 | 2,18 | 110 | 145 | 88 | 46 | 18 | 4 | 19 | 3 |

| 25 | 50 | 2,71 | 125 | 160 | 102 | 59 | 18 | 4 | 21 | 3 |

| 25 | 65 | 3,22 | 145 | 180 | 122 | 78 | 18 | 8 | 21 | 3 |

| 25 | 80 | 4,06 | 160 | 195 | 133 | 91 | 18 | 8 | 23 | 3 |

| 25 | 100 | 5,92 | 190 | 230 | 158 | 110 | 22 | 8 | 25 | 3 |

| 25 | 125 | 8,26 | 220 | 270 | 184 | 135 | 26 | 8 | 27 | 3 |

| 25 | 150 | 10,12 | 250 | 300 | 212 | 161 | 26 | 8 | 27 | 3 |

metalworkspro.ru

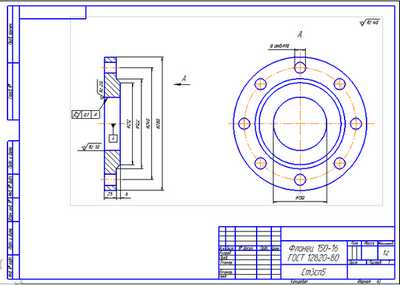

Фланец чертеж

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

В результате технологического контроля чертежа фланца, выданного в качестве задания на курсовую работу, выявлено следующее:

на чертеже проставлены все размеры, необходимые для изготовления детали,

шероховатость всех поверхностей деталей проставлена в соответствии ГОСТ 2789-73 / СТ СЭВ 638-77/,

допуски и предельные отклонения размеров приведены в соответствии с ГОСТ 25346-82 /СТ СЭВ 145-75/ и ГОСТ 25347-82 /СТ СЭВ 144-75/,

допуски формы и расположения поверхностей проставлены в соответствии с ГОСТ 24643-81 /СТ СЭВ 636-77/,

требования к точности изготовления поверхностей фланца, соответствуют требованиям, предъявленным к шероховатостям этих поверхностей.

1.2 Анализ служебного назначения детали и условий ее работы в узле. Определение класса в детали

Отсутствие сборочного чертежа узла, в который входит фланец и данных о служебном назначении изделия затрудняет точное определение назначения детали. Но, рассматривая ее конфигурацию и габариты, можно предположить, что деталь является деталью среднего машиностроения. Поперечные размеры сечений детали указывают на то, что она испытывает при работе умеренные нагрузки. Деталь фланец в базовой детали устанавливается поверхностью 60f7 и торцем В, для этого выполнена канавка. В фланце устанавливаются сопрягаемые детали, базируясь на поверхности: 60f7 ( предположительно оправка или рычаг ), Ø40Н9 ( предположительно ось или тяга), Фланец относится к классу «Фланцы» и является несущей деталью, на которой располагаются сопрягаемые подшипники, зубчатые колёса, рычаги.

При изготовлении фланца особое внимание следует обратить на обработку 60f7, 40H9, которые для обеспечения соосности данных поверхностей необходимо обрабатывать круглым шлифованием за один установ.

Фланец изготовлен из серого чугуна СЧ25, применяемого для изготовления средненагруженных деталей следующего химического состава и механическими характеристиками:

Таблица химического состава и механических

свойств чугуна СЧ20

1.3. Определение типа и формы организации производства

Определение типа производства является важным этапом для принятия обоснованных решений при выполнении всех последующих конструкторских и технологических решений.

Тип производства – это классификационная категория производства, выполняемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции (ГОСТ 14.004-83).

Одной из основных характеристик типа производства является коэффициент закрепления операций (Кз.о. ).

Кз.о показывает отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест, т.е.фланец чертеж Кз.о характеризует число различных технологических операций, приходящихся на одно рабочее место подразделения в месяц.

В соответствии с ГОСТ 14.004-74 установлены следующие значения Кз.о и соответственно типы производства:

Кз.о = 1 для массового производства,

Для условий единичного производства Кз.о не нормируется и устанавливается более 40.

Т.к. определить тип производства данным путем не представляется возможным, поэтому целесообразно на этом этапе пользоваться табличными методами с последующим его уточнением в ходе технологического проектирования по Кз.о. либо по коэффициенту серийности (Кс ),характеризующему производство, по величине загрузки оборудования:

где Фд – действительный годовой фонд рабочего времени, мин.,

N – годовой выпуск изделия, шт.,

Тшт.ср. – среднее штучное время обработки, мин.

Поэтому, для определения типа производства воспользуемся табличным методом, в соответствии с табл.2. При массе детали до 10 кг и годовом объеме выпуска изделий N=10000 шт. принимаем крупносерийное производство.

Таблица 2. Таблица зависимости типа производства от объема выпуска и массы детали.

Как было сказано выше, для крупносерийного производства коэффициент закрепления операций колеблется в пределах от 1 до 10, принимаем коэффициент серийности Кс =10.

Для крупносерийного производства рациональна непоточная форма организации производства. Производственный участок организуют по принципу обработки конструктивно сходных деталей /участок фланцев /.

На этом участке применяют универсальное и специализированное оборудо-вание, расставленное в порядке выполнения операций.

С одного рабочего места на другое детали передаются в таре с помощью крана партиями после выполнения очередной операции.

Размер партии деталей n можно определить по формуле

где N — годовая программа выпуска деталей, t — количество дней, на которые необходимо иметь запас деталей, F — количество рабочих дней в году. Подставив в формулу /1/ t=10, F=245 [1], получим n=10000х10/245=408 детали. Для упрощения принимаем партию nф =400 деталей [1,с. 22].

12.05.2015 182.11 Кб 27 Графотехнология-1 по фланцу установочному.cdw

12.05.2015 195.31 Кб 24 Графотехнология-2 по фланцу установочному.cdw

12.05.2015 217.35 Кб 22 Графотехнология-2.cdw

12.05.2015 474.69 Кб 22 Патрон для фланца установочного с пневмопатроном100-120.cdw

12.05.2015 143.02 Кб 23 присп -фланец установочный.cdw

фланец чертеж

Корвет 401 патрон 100 мм. SIEG C3 mini lathe 100 lathe chuck.

Описание:Изготовление переходного фланца под патрон 100 мм и протачивание кулачков.Ссылка на чертеж фланца

qrx.com.ua

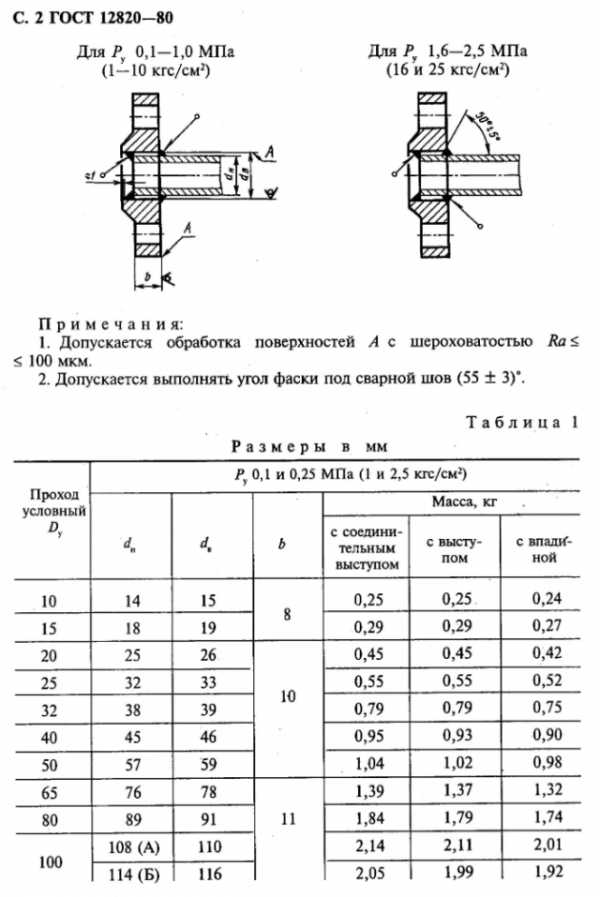

Гост 12820 80 размеры фланцев чертеж от ЛТ-Групп

Герметично и надежно соединить между собой разные части трубопровода или соединить трубопровод с каким-либо оборудованием (например, насосом, фильтром или смотровым фонарем) может оказаться не так просто, особенно в том случае, если нужно обеспечить разъемное соединение. Избежать этих сложностей можно, если использовать специальную трубопроводную арматуру – например, фланцы. Такие метизы отличаются высокой прочностью и герметичностью соединения, а благодаря тому, что они могут изготавливаться из разных типов металлов (углеродистой и нержавеющей стали, бронзы, латуни и чугуна), их можно использовать при транспортировке различных сред. Единственная особенность, которую нужно учитывать – это габариты метиза, но и это не проблема, ведь эти параметры определяются государственным стандартом – например, по гост 12820 80 размеры фланцев чертеж задает все базовые характеристики изделия, в том числе его габариты и способ монтажа.

Характеристики фланца

Указанный выше ГОСТ определяет параметры для плоских приварных фланцев, для фланцев других типов предусмотрены свои стандарты. Этот тип фланцев одевается на трубу, после чего фиксируется на ней двумя сварными швами по окружности, такой подход обеспечивает надежное и герметичное крепление арматуры. Для еще большего увеличения герметичности может использоваться водо- и паронепроницаемая прокладка из резины. Более детально ознакомиться с конструкцией устройства позволяет гост 12820 80 размеры фланцев чертеж, который можно найти в специализированных справочниках. Стоит отметить, что размеры металлического изделия зависят от рабочего давления в трубопроводе.

Например, для давления в 0,6 Мпа размеры изделия выглядят следующим образом:• Наружный диаметр – от 18 до 630 мм.• Внутренний диаметр – от 19 до 630 мм.• Центровое расстояние – от 55 до 705 мм.• Диаметр зеркала – от 40 до 670 мм.• Диаметр крепежных отверстий для болтового или шпилечного соединения – от 11 до 26 мм.• Количество крепежных отверстий – от 4 до 20.• Толщина зеркала – от 12 до 30 мм.По гост 12820 80 размеры фланцев чертеж и размеры определяют не только внешний вид и характеристики металлического изделия, но и его массу. Это значения для трубопроводной аппаратуры указанного выше давления может варьироваться от 0,33 до 26,24 кг.Материалы и технологии производстваДля обеспечения прочностных качеств особое внимание уделяется материалам изготовления, в качестве последних чаще всего используются стали следующих марок ст.09Г2С, 12Х18Н10Т, ст.09Г2С. Выбор нужной марки стали определяется температурой и давлением среды, а также её агрессивностью. Для транспортировки газов целесообразнее выбрать углеродистую сталь Ст3 (этот материал стоит дешевле, при этом справляется с возложенными на него функциями), а для агрессивных жидкостей – марки нержавеющих и легированных сталей. Для того чтобы превратить материал в готовое изделие, могут использоваться технологии литья, холодной штамповки и плазменной резки.

Реализовать эту задачу с уч

metalloobrabotka-russia.ru

Чертежи фланцев

Фланцы - детали трубопровода, предназначенные для монтажа отдельных его частей, а также для присоединения оборудования к трубопроводу.

Конструируя, изготавливая и эксплуатируя арматуру и фланцы, при всем ее многообразии отечественные производители выдерживают высокие требования к надежности, поскольку речь идет о производственных объектах различной степени опасности.

Конструируя, изготавливая и эксплуатируя арматуру и фланцы, при всем ее многообразии отечественные производители выдерживают высокие требования к надежности, поскольку речь идет о производственных объектах различной степени опасности.

Большинство организаций, в частности компания проектирующих чертежи фланцев , изготавливающих и ремонтирующих, а также поставляющих фланцы и оказывающих сопутствующие услуги – частные компании. Чтобы модернизировать систему обеспечения промышленной безопасности магистральных трубопроводов, нужно получить достоверную информацию о фактическом состоянии арматуры и фланцев и объективно ее оценить. На данной основе специалисты вырабатывают конкретные мероприятия по продлению срока эксплуатации, по организации ремонта аппаратуры и фланцев, по разработке новых чертежей фланцев и освоению в производстве новых изделий - в соответствии с современными требованиями безопасности.

В последние годы производителями проведены работы по совершенствованию чертежей фланцев и приведению их к самым современным требованиям. Примером создания конструкции арматуры, отвечающей заданным условиям эксплуатации, могут быть разработки чертежей фланцев.

В трубопроводной арматуре уже прочно укрепилось понятие фланец. Фланец - это плоское кольцо или диск с симметричными отверстиями для крепежных элементов, таких, как болты и шпильки, которые служат для герметичного соединения труб и трубопроводной арматуры, для соединения валов и других фланцевых элементов.

Чертежи фланцев различается по типам: чертежи фланцев плоский; чертежи фланцев воротниковый. чертежи фланцев резьбовой. чертежи фланцев приварных.

Выбирая фланцевое соединение, не обязательно просматривать чертежи фланцев , но нужно знать некоторые особенности. Воротниковый фланец приваривается встык к трубе, а его внутренний диаметр равен диаметру трубы. Плоские же фланцы привариваются к элементу трубопровода по внутреннему диаметру, потому диаметры фланцев могут быть различными. Плоский фланец приваривается к задней поверхности трубы. соответственно. Это нужно для того, чтобы качественно провести процесс сварки.

Сегодня также выпускают не только круглые, но и квадратные фланцы. Поэтому, если вы заказываете именно такой тип, необходимо помнить, что диаметры фланцев напрямую зависят от условного давления. Диаметр фланца уменьшается пропорционально увеличению давления. Если ситуация нестандартная - обратитесь к специалистам. Они индивидуально разработают чертежи фланцев и изготовят изделие наиболее Вам подходящее.

Сегодня также выпускают не только круглые, но и квадратные фланцы. Поэтому, если вы заказываете именно такой тип, необходимо помнить, что диаметры фланцев напрямую зависят от условного давления. Диаметр фланца уменьшается пропорционально увеличению давления. Если ситуация нестандартная - обратитесь к специалистам. Они индивидуально разработают чертежи фланцев и изготовят изделие наиболее Вам подходящее.

td-fort.ru

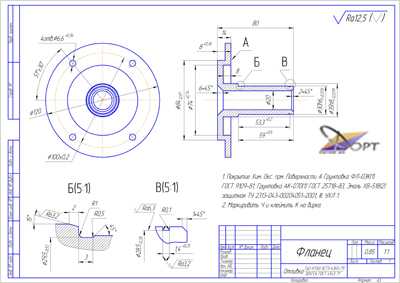

14.5. Чертеж фланца

121

Defined, задайте угол (angle) 45 градусов и расстояние между линиями (Spacing) 2 мм, выберите вариант определения области штрихования Add: Pick Points, укажите любую точку внутри окружности. Просмотрите вариант, согласитесь или отредактируйте, включите слои «осевые» и «размер».

Построение выносных элементов.

В слое «тонкие» постройте окружность радиусом 7-9мм. Скопируйте ее, окружив проточки. Постройте отрезки от центров этих окружностей, удалите внутренние части. Напишите буквы Б и В и переместите их к концам линий.

Построения самих проточек трудностей не вызывает. Ограничительные плавные линии проведите командой SPLINE (см. 5.14). Проточку для выхода шлифовального круга выполните в масштабе 5:1, а для выхода резьбонарезного инструмента – 2:1.

Простановка размера диаметра глубины проточки для выхода шлифовального круга. Вызовите простановку линейных размеров, укажите нижнюю точку контура проточки, укажите любую точку ниже чертежа проточки, введите букву t, введите текст %%c29,5, укажите положение размерной линии. Вызовите команду EXPLODE, укажите нанесенный размер. Удалите нижнюю выносную линию и стрелку.

Введите текст высотой 7 мм: Б (5:1) и расположите его над чертежом проточки.

Аналогично выполните чертеж проточки для выхода резьбонарезного инструмента.

Чертеж вала закончен.

Если формат А3 подготовлен заранее, то вставьте его в виде блока (см. 7.4), заполните основную надпись.

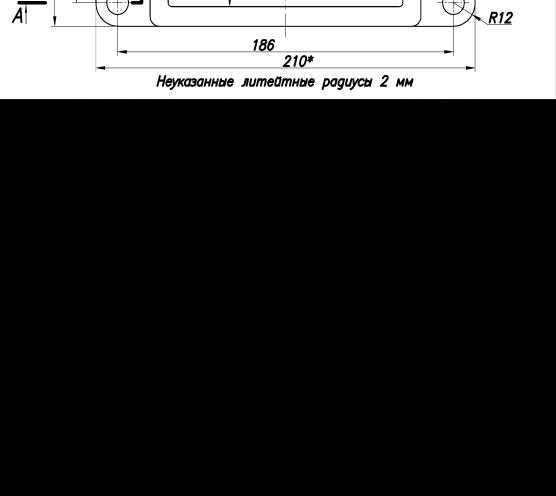

Фланец состоит из тела вращения и плоского дважды симметричного объекта. Расположение фланца на чертеже – горизонтальное (рис. 4.12).

Начните построение с вида слева. Постройте горизонтальную и вертикальную оси симметрии. В слое «контур» с центром в точке пересечения осевых линий постройте три окружности радиусом 19 мм и диаметром 15 мм и 6 мм. Скопируйте горизонтальную осевую вверх на 34 мм. Переместить обе малые окружности вверх на 34 мм. Постройте общие касательные окружностей радиуса 19 и диаметра 15 мм. Командой BREAK удалите лишние выступающие части верхней горизонтальной оси.

Относительно основной горизонтальной оси командой MIRROR зеркально отразите верхнюю часть чертежа.

Обрисуйте главный вид. От конца основной осевой линии постройте влево вторую осевую достаточной длины. Обрисуйте контур, начиная с правой линии. От осевой вверх постройте отрезок длиной 19 мм. От его конца последовательно постройте отрезки: горизонтальный влево длиной 37

122

мм, вертикальный вверх длиной 15 мм, горизонтальный влево длиной 8 мм, вертикальный вниз длиной 15 мм, горизонтальный вправо длиной 2 мм, вертикальный вниз до осевой линии.

Рис. 4.12. Чертеж фланца

Зеркально отразите построенный профиль относительно основной оси симметрии.

Вслое «тонкий» постройте вспомогательную горизонтальную линию связи от конца касательной к малой окружности в верхней части до главного вида. Продлите последний построенный отрезок на верхней части главного вида до линии связи. Удалите вспомогательную прямую. Продлите верхний отрезок длиной 15 мм вниз до осевой линии.

Внижней части скопируйте правый вертикальный отрезок влево на 5

мми осевую вниз на 11 мм. Превратите скопированную осевую в линию контура. Удалите все выступающие части скопированных линий. Постройте отрезок, соединяющий правый нижний угол с точкой пересечения скопированных линий.

Свида слева скопируйте меньшие осевые на главный вид. Скопируйте нижнюю осевую вниз и вверх на 3 мм, превратите их в линии контура и удалите выступающие части. Заштрихуйте нижний разрез.

Проставьте размеры.

14.6.Чертеж опоры

Корпусные детали относятся к сложным объектам. Они, как правило,

содержат объемные элементы различной конфигурации с отверстиями, ребра жесткости, имеют литейные радиусы и уклоны. В пособии разбирается выполнение чертежа несложной опоры, состоящей из плоского основания с четырьмя крепежными отверстиями и коробчатой верхней частью, укрепленной двумя ребрами жесткости. Опора имеет две плоскости сим-

123

метрии (рис. 14.13). При выполнении чертежа применен сложный ступенчатый разрез.

Рис. 14.13. Чертеж опоры

Выполнение чертежа начните с вида сверху. Постройте горизонтальную и вертикальную осевые линии достаточной длины. В слое «контур» постройте внутренний прямоугольник. Вызовите команду RECTANGLE (см. 5.13), в качестве первой точки укажите точку пересечения осевых линий, а для второй точки введите с клавиатуры ее относительные координа-

ты: @130,60.

Подвиньте прямоугольник вниз на 30 мм и влево на 65 мм. Вызовите команду OFFSET (см. 8.23). Задайте расстояние 10, укажи-

те на построенный прямоугольник, затем точку за пределами прямоугольника. Вызовите команду FILLET, задайте радиус сопряжения 5 мм, на экранном меню выберите вариант Polyline и укажите на внешний прямоугольник.

Скопируйте вертикальную осевую влево на 105 мм и перенесите ее в слой «контур». Удалите нижнюю часть, выступающую за осевую линию. От левого верхнего угла внешнего прямоугольника постройте влево горизонтальный отрезок. Вызовите команду FILLET и выполните сопряжение этих отрезков радиусом 12 мм. Постройте окружность диаметром 12 мм с

124

центром в центре дуги сопряжения. Постройте осевые линии для этой окружности.

Постройте половину ребра жесткости. От точки пересечения горизонтальной осевой линии и внешнего прямоугольника проведите отрезок, не доходящий до линии контура примерно на 2-3мм, на экранном меню выберите опцию ArcCont и постройте небольшую дугу. Вызовите команду CIRCLE, выберите вариант построения TTR, укажите построенный отрезок и линию внешнего прямоугольника, задайте радиус 3. Удалите лишние части окружности и отрезка (рис. 14.14). От осевой вверх постройте короткий отрезок, не доходящий до линии ребра жесткости.

| Командой MIRROR зеркально отразите |

| построенные объекты, кроме прямоугольни- |

| ков, относительно горизонтальной осевой |

| линии, а затем оригинал и копию относи- |

| тельно вертикальной осевой линии. |

| Сложный ступенчатый разрез А-Авы- |

| полнен двумя секущими плоскостями, одна |

| из которых проходит через крепежное отвер- |

Рис. 14.14. Построение ребра | стие в основании, а другая через плоскость |

жесткости | симметрии корпуса. |

| На виде сверху постройте линии, пока- |

зывающие положение секущих плоскостей так, как это было сделано при выполнении чертежа вала.

Построение главного вида.

В слое «контур» постройте горизонтальный отрезок в качестве основания главного вида. Скопируйте его дважды вверх на 10 и 70 мм. От характерных точек вида сверху (габаритов основания, внутреннего и внешнего прямоугольников, левой и правой квадрантичных точек левого крепежного отверстия) в том же слое «контур» проведите линии, пересекающие скопированные. Пользуясь описанием второго способа построения чертежа вала, удалите все выступающие части линий. Скопируйте вертикальные осевые линии: основную и крепежных отверстий.

Удалите излишне выступающие части осевых линий. Проставьте размеры. Нанесите штриховку.

Если располагаете подготовленным форматом А3, то командой INSERT BLOCR (см. 7.4) вставьте его в виде блока (рис. 14.15).

Если формата нет, то подготовьте его в отдельном файле. Описание выполнения чертежа формата здесь не приводится в связи с тем, что эта операция не должна вызывать затруднений.

Заполните основную надпись. Номер чертежа сначала внесите в малый угловой штамп. Напоминаем, что номер вносится в него вверх ногами. Так как длина номера превышает 70 мм, то при внесении номера используйте опцию ввода текста Fit (см. 9.1.4). Сначала укажите правую границы,

studfiles.net

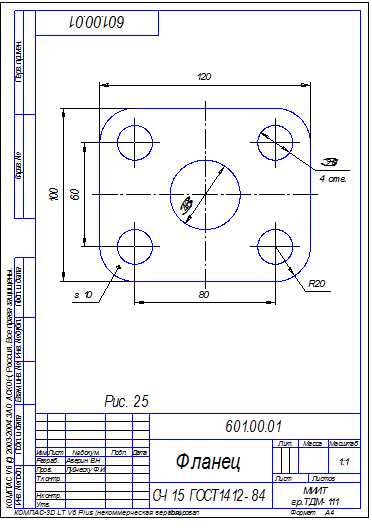

Чертеж прямоугольного фланца

1. Создайте Чертёж и сохраните его под именем Фланец прямоугольный.2. Заполните основную надпись чертежа в соответствии с рис. 25.3. Начертите прямоугольник 120х100 мм (команда Прямоугольник ). Данные вводите в Строке параметров (параметры Длина и Высота), а поле Оси нажмите кнопку С осями

1. Создайте Чертёж и сохраните его под именем Фланец прямоугольный.2. Заполните основную надпись чертежа в соответствии с рис. 25.3. Начертите прямоугольник 120х100 мм (команда Прямоугольник ). Данные вводите в Строке параметров (параметры Длина и Высота), а поле Оси нажмите кнопку С осями

4.Скруглите углы прямоугольника дугами радиуса 20 мм. Для этого используйте команду Скругление угловобъекта Используйте кнопку На всех углах контура поля Режим.

5. Командами Горизонтальная линия и Вертикальная линия нарисуйте четыре вспомогательные линии, проходящие через точки перехода прямолинейных участков прямоугольника в дуги скруглений.Поместив курсор в одну из указанных точек, дождитесь появления ярлычка - подсказки Ближайшая точка (рис. 26).После этого зафиксируйте линию щелчком левой клавишей мышки. Точки пересечения этих вспомогательных линий определят центры четырех окружностей диаметра 20 мм по углам фланца.

6. Начертите четыре окружности диаметром 20 мм. Для этого, запустив соответствующую команду, в строке параметров задайте радиус 10 мм, включите

кнопку С осями для построения осевых линий окружностей, нажмите кнопку Запомнить состояние .Далее, включив привязку Пересечение, щелчками укажите центры четырёх отверстий.

7. Начертите окружность диаметром 40 мм. При этом нажмите кнопку Без осей , т.к. осевые линии у неё уже существуют.

8. Выполните цепочку команд из основного меню: Редактор - Удалить – Вспомогательные кривые и точки – В текущем виде.

9. Проставьте размеры в соответствии с рис. 25.

9. Проставьте размеры в соответствии с рис. 25.

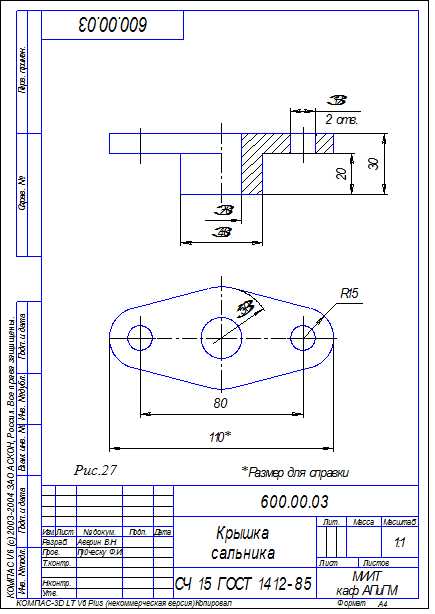

7.2. Чертеж крышки сальника (рис.27)

1. Создайте Чертёж и сохраните его под именем Крышка сальника.2. Заполните основную надпись на чертеже подобно рис. 27.3. В середине листа глазомерно посредине нарисуйте вертикальную вспомогательную линию 1 (рис.28).4. По ориентиру, показанному на рис.28, нарисуйте горизонтальную вспомогательную линию 2 .5. Командой Параллельные прямые нарисуйте линии 3, 5, 6. Для этого, запустив команду, щелчком укажите линию 2, относительно которой вы будете указывать расстояния до параллельных прямых и нажмите кнопку Запомнить состояние . Эта кнопка поможет вам построить сразу три указанные линии.Кроме этого в Строке параметров включите кнопку построения лишь одной из параллельных прямых .В Строки параметров, в поле Расстояние введите число 100 и нажмите <Enter>.Появится фантом линии (на фантоме находится знак конверта – квадрат с крестиком по диагоналям).Для создания линии можно щелкнуть в любой точке линии - фантома или

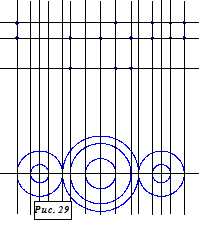

нажать кнопку Создать объект . Таким образом, вы нарисовали линию 3. Последовательно вводя в поле Расстояние значения 10, 30 и нажимая <Enter>, нарисуйте линии 5 и 6.Прервите команду, нажав клавишу <Esc> клавиатуры, и вновь запустите команду Параллельные прямые . Щелчком укажите линию 1, в Строке параметров включите кнопку Две прямые , а в полеРасстояние введите 40. Таким образом, постройте линии 4 и 4* Вы построили несколько вспомогательных (разметочных)линий будущего чертежа. Назначение этих линий вам станет ясным в ходе последующих построений.6. Нарисуйте три окружности Ø20, Ø40, Ø50 с общим центром. Для этого запустите команду Окружность . Включите привязку Пересечение, щелчком укажите центр будущих окружностей (точку пересечения линий 1 и 3) и нажмите кнопку Запомнить состояние . Теперь остаётся в поле Радиус последовательно ввести значения 10, 20, 25 – радиусы окружностей. Не забывайте при этом фиксировать вводимые значения, нажимая после набора числа клавишу <Enter> клавиатуры.Для ввода каждого последующего значения радиуса двойным щелчком активизируйте поле Радиус до появления синего фона этого поля, а затем сразу же вводите новое значение параметра.7. По аналогии нарисуйте справа и слева от построенных окружностей две пары других окружностей –Ø12 и Ø 30. (см. рис. 28).8. Командой Параллельные прямые нарисуйте вспомогательные линии, показанные на рис.29. Для этого укажите линию 1 (см. рис. 28)и нажмите кнопку Запомнить состояние .После этого последовательно подводите курсор в точки пересечения

линии 3 с соответствующей окружностью и после срабатывания привязки «Ближайшая точка» производите щелчки, указывающие точки вставки соответствующих вертикальных линий.9. Используя команду Непрерывный ввод объектов или Отрезок , постройте линии главного вида (см. рис. 27). Щелчки для построения отрезков осуществляйте при включенной привязке «Пересечение» в точках, показанных на рис.29 маленькими кружочками.

10. Удалите вспомогательные линии. Для этого выполните цепочку команд из основного меню (вторая верхняя строка экрана):Редактор -Удалить - Вспомогательные кривые и точки - В текущем виде.

11. Постройте четыре отрезка, касательных к окружностям А и Б (рис.30).Для этого запустите команду Отрезок, касательный к двум кривым , кнопка которой находится во вложенном меню кнопки Отрезок . Далее укажите окружности А и Б (см. рис.30) и завершите создание двух левых отрезков чертежа. По аналогии постройте два правых отрезка.

11. Постройте четыре отрезка, касательных к окружностям А и Б (рис.30).Для этого запустите команду Отрезок, касательный к двум кривым , кнопка которой находится во вложенном меню кнопки Отрезок . Далее укажите окружности А и Б (см. рис.30) и завершите создание двух левых отрезков чертежа. По аналогии постройте два правых отрезка.

12. Все построенные на текущем чертеже окружности не содержат центровых линий (двух взаимно перпендикулярных штрих – пунктирных линий). Такие линии предусмотрены ЕСКД для обозначения центров окружностей. Указанный недостаток можно легко устранить редактированием уже созданных окружностей.Для редактирования поместите курсор на окружность Б (см. рис. 30) и двойным щелчком войдите в режим редактирования указанной окружности. В этом режиме цвет редактируемой окружности становится фиолетовым.В Строке параметров нажмите кнопку С осями и выйдите из режима редактирования окружности.Для этого поместите курсор в любую точку редактируемой окружности и произведите щелчок.Цвет окружности станет зелёным. Это свидетельствует о том, что данный объект находится в режиме выделения объекта.Щелчком вне указанной окружности снимите выделение этой окружности.

13. Аналогично отредактируйте две окружности В диаметром 12 мм (см. рис. 30).

14. Удалите окружность Г диаметром 40 мм (она не видна на виде сверху). Для этого щелчком выделите указанную окружность и нажмите клавишу <Del> клавиатуры.

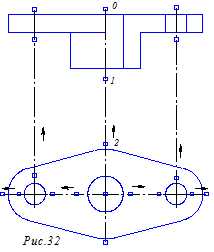

15. Командой Усечь кривую удалите дуги окружностей А и Б, находящиеся внутри овального контура. Полученные при этом изображения должны быть аналогичными рис. 31. 16. Сравнив эти изображения, c изображениями, показанными на рис. 27, отметим, что на главном виде нужно достроить осевые линии отверстий выполнить штриховку.Построение трёх осевых линий можно выполнить путём удлинения вверх вертикальных центровых линий трёх окружностей вида сверху. Щелчком выделите центровые линии оставшихся дуг окружности Б (см. рис. 30). При выделении указанные линии имеют зелёный цвет, а в центре и на концах этих линий находятся пять узелков – черных квадратиков.

Поместив курсор в верхний узелок, можно нажав левую кнопку мышки, перетащить этот узел в любом направлении. Однако чтобы не нарушить проекционной связи между двумя изображениями чертежа, нужно перетащить узелок строго вертикально вверх.Для этого в Строке состояния (четвёртая строка сверху экрана) нажмите кнопку Ортогональное черчение .Теперь выполите процедуру перетаскивания узелка 2 так, чтобы в новом положении он находился бы выше контура главного вида приблизительно на 3-4 мм (см точку 0 на рис 31).

нужно достроить осевые линии отверстий выполнить штриховку.Построение трёх осевых линий можно выполнить путём удлинения вверх вертикальных центровых линий трёх окружностей вида сверху. Щелчком выделите центровые линии оставшихся дуг окружности Б (см. рис. 30). При выделении указанные линии имеют зелёный цвет, а в центре и на концах этих линий находятся пять узелков – черных квадратиков.

Поместив курсор в верхний узелок, можно нажав левую кнопку мышки, перетащить этот узел в любом направлении. Однако чтобы не нарушить проекционной связи между двумя изображениями чертежа, нужно перетащить узелок строго вертикально вверх.Для этого в Строке состояния (четвёртая строка сверху экрана) нажмите кнопку Ортогональное черчение .Теперь выполите процедуру перетаскивания узелка 2 так, чтобы в новом положении он находился бы выше контура главного вида приблизительно на 3-4 мм (см точку 0 на рис 31).

2. Выполните аналогичные перетаскивания узелков в направлении стрелок, показанных на рис. 31.

17. Теперь надо прервать вытянутые вверх осевые линии между изображениями чертежа, поскольку они будут мешать простановке размеров.Однако перед этим следует разрушить так называемые Макроэлементы этих линий.Вы, наверное, обратили внимание на то, что четыре отрезка центровых линий образуют единое целое. Такое объединение называется в системе КОМПАС Макроэлементом.Макроэлементы удобно выделять, переносить на чертеже с места на место, копировать. Однако их неудобно редактировать. Перед редактированием такие элементы нужно разрушить.Для этого щелчком левой клавиши нужно выделить Макроэлемент, затем щелчком правой клавиши на выделенном элементе вызвать Контекстное меню и выбрать в нём строку «Разрушить». В результате такой операции все объекты, входившие в состав Макроэлемента, станут самостоятельными (независимыми).Обратный процесс – создание Макроэлемента, также прост. Нужно выделить все объекты, которые должны войти в Макроэлемент, вызвать Контекстное меню и выбрать строку «Объединить в макроэлемент».Последовательно выполните разрушение Макроэлементов центровых линий трёх окружностей вида сверху.

18. Операцией Усечь кривую двумя точками . удалите отрезок 1-2 (см. рис. 31). Аналогично обрежьте две другие вертикальные осевые линии.

19. Нажмите кнопку Штриховка и щелчком внутри замкнутой области укажите место штриховки – появится фантом штриховки.В Строке параметров можно выбирать стиль штриховки, шаг и угол наклона штриховки.

После выбора всех параметров можно нажать кнопку Создать объект , завершив тем самым создание штриховки.

Замечание 1. Если область, которую вы захотите заштриховать, будет незамкнута, то система не создаст фантома штриховки. В этом случае нужно другими способами указать такую область.

Например, нажав кнопку Ручное рисование границ , можно указать характерные точки линий, ограничивающих зону штриховки: для отрезков – это конечные точки, а для кривой – несколько промежуточных точек (при включенной привязке «Точка на кривой»)

Можно также использовать кнопку Обход по контуру .

Замечание2. Линии, ограничивающие область штриховки должны быть построены стилем Основная или Линия для обрыва. Остальные стили линий не являются границами штриховки.

20. В заключении проставьте размеры детали подобно размерам, показанным на рис. 27.

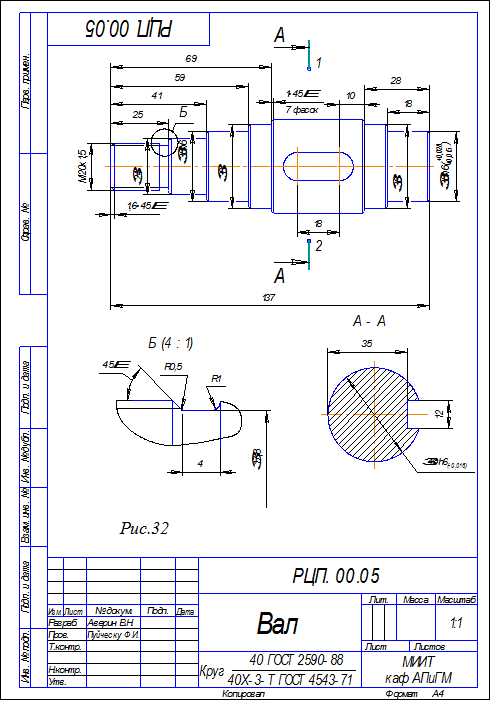

7.3. Построение чертежа вала (рис. 32)

В рассматриваемом примере будет показано использование библиотек системы КОМПАС при создании изображений и заполнении основной надписи чертежа.

Сразу подчеркнём, что использование библиотек является основным преимуществом рассматриваемой системы перед другими аналогичными системами, так как экономит значительное время при построении стандартных изображений (проточки, канавки, шпоночные или шлицевые пазы, крепежные изделия, отверстия или гнёзда, пружины, подшипники и пр.)

Сразу подчеркнём, что использование библиотек является основным преимуществом рассматриваемой системы перед другими аналогичными системами, так как экономит значительное время при построении стандартных изображений (проточки, канавки, шпоночные или шлицевые пазы, крепежные изделия, отверстия или гнёзда, пружины, подшипники и пр.)

1. СоздайтеЧертёж, сохраните его под именем «Вал» и заполните основную надпись чертежа. При заполнении зоны обозначения материала детали щелчком поместите туда курсор текстового редактора, и щелчком правой клавиши мышки вызовите Контекстное меню. В этом меню выберите строку «Вставить текст». В открывшемся диалоговом окне щёлкните на квадратике со знаком + (плюс) в строке «Материалы».Далее осуществите щелчки на аналогичных квадратиках сначала в строке «Черные металлы», а затем в строке «Прокат черный».Наконец, щелкнув в строке «Круглый», вы откроете таблицу заготовок для заполнения зоны материалы основной надписи.Используя вертикальную полосу прокрутки, найдите запись, в которой после наклонной черты написано: 40Х-3-Т ГОСТ 4543-71. Щелкните на ней Ниже появится окно с записью, которую нужно вставить. Перемещением курсора вдоль записи с нажатой левой клавишей мышки выделите запись (чёрным цветом), щелчком правой клавиши вызовите Контекстное меню и выберите там строку Копировать.Закройте окно и, щёлкнув правой кнопкой, вызовите Контекстной меню, в котором выберите строку Вставить.Далее, поместив курсор в числитель записи, отредактируйте его в соответствии с рис. 32.Не забудьте после заполнения всех зон основной надписи нажать кнопку Создать объект .Отредактируйте числитель записи.Таким образом, мы рассмотрели первый пример применения библиотек системы КОМПАС – использование библиотеки обозначений материалов.

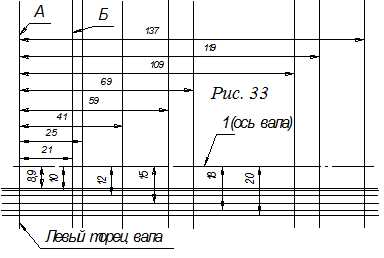

2. Теперь перейдём к построению основного изображения вала (вида спереди).Сначала начертите ось 1 (рис. 33) этого изображения. Для этого в Строке состояния нажмите кнопку Ортогональное черчение . Это необходимо для того, чтобы будущая линия была строго горизонтальной.Далее командой Отрезок , выбрав стиль линии Осевая, начертите указанную линию, ориентируясь по изображению аналогичной линии на рис. 32.

3. Командой Параллельные прямые при включенной опции Одна прямая . начертите шесть горизонтальных вспомогательных линии, параллельных линии 1, расстояния до которых от линии 1 показаны на рис.33.Назначение этих горизонтальных линий легко выяснить из чертежа вала (рис. 32). Например, ближайшая к линии 1 прямая, удаленная от неё вниз на 8,9 мм, определяет диаметр 17,8 технологической проточки для наружной метрической резьбы. Следующая прямая, удаленная от линии 1 на 10 мм, определяет наружный диаметр (М20) метрической резьбы. Расстояние (12) определяет диаметр24 цилиндрической поверхности, примыкающей к технологической проточке справа и так далее.Для ускорения процесса построения указанных линий не забудьте, после указания линии 1, нажать кнопку Запомнить состояние . Изменение указанных расстояний осуществляйте активизацией двойным щелчком поля Расстояние (появление синего фона этого поля), набором нового значения этого параметра и нажатием клавиши <Enter> клавиатуры (для фиксации заданного параметра).Создание прямой подтверждайте нажатием кнопки или щелчком на фантоме линии (линия с конвертиком).

4 Командой Вертикальная прямая глазомерно (в соответствии с рис. 32) начертите линию А (см. рис. 33), определяющую левый торец вала.

5. Командой Параллельная прямая начертите восемь линий, параллельных линии А и удаленных от неё на расстояниях 21, 25, 41 и т. д (см рис. 33). Попытайтесь это сделать самостоятельно. Однако система будет предлагать вам строить такие прямые, расположенные лишь слева от линии А, тогда как такие линии нужно расположить правее линии А.Это недоработка системы, но её можно обойти.Запустив команду , в Строке параметров включите опцию .Щелчком укажите линию А, относительно которой будут задаваться расстояния и нажмите кнопку Запомнить  состояние .Далее в поле параметра Растояние введите первое значение (21) и нажмите клавишу <Enter> клавиатуры – появятся фантомы двух линии, параллельных линии А и удаленных от неё на 21 мм. Причем слева от линии А будет располагаться линия – фантом с конвертиком (текущая линия), а справа линия – фантом, показанная пунктирной линией (резервная линия).

состояние .Далее в поле параметра Растояние введите первое значение (21) и нажмите клавишу <Enter> клавиатуры – появятся фантомы двух линии, параллельных линии А и удаленных от неё на 21 мм. Причем слева от линии А будет располагаться линия – фантом с конвертиком (текущая линия), а справа линия – фантом, показанная пунктирной линией (резервная линия).

Щелчок на текущей линии приведет к созданию такой линии, и конвертик перейдет на правую прямую. Последующий щелчок на этой линии с конвертиком также приведёт к её созданию.

Для создания только правой линии щёлкните на ней дважды. Первый щелчок сделает её текущей (конвертик перейдёт на эту линию).Второй щелчок создаст эту линию из фантома. При этом конвертик перейдёт на левую прямую, и система предложит создать и вторую параллельную линию.

Поскольку вам не требуется создание такой линии, то двойным щелчком активизируйте поле Расстояние, введите новое значение – 25 и нажмите клавишу <Enter>.Далее попытайтесь вновь построить только правую прямую.

6. Командой Непрерывный ввод объектов , при нажатой кнопке Ортогональное черчение и включенной привязке Пересечение начертите нижний контур вала. Удалите вспомогательные прямые. Выполните цепочку команд из основного меню: Редактор - Удалить – Вспомогательные прямые и точки - В текущем виде.При этом чертёж должен иметь вид, показанный на рис. 34.

7. Рамкой выделите контур вала и командой Симметрия создайте зеркальную копию контура относительно осевой линии вала. При этом система запросит две точки оси симметрии. Щелчком укажите начало и конец отрезка осевой линии.

8. Командой Отрезок постройте все вертикальные отрезки, соединяющие соответствующие точки нижнего и верхнего контура вала.

9. Командой Фаска начертитевсе фаски, показанные на рис. 32. При этом в Строке параметров сначала задайте параметр Длина1 фаски –,а затем щелчками укажите стороны углов, на которых нужно строить фаски.

После построения всех фасок размером 1х45°, задайте новое значение параметра Длина 1 фаски (1,6) и постройте её.

10. Командой Отрезок постройте вертикальные отрезки построенных фасок.

11. Командой Отрезок стилем линии Тонкая начертите два отрезка внутреннего диаметра резьбы М20, расположенные в левой части вала. При этом их построение начните от линии проточки влево до пересечения с наклонной линией фаски.

12. Теперь покажем процесс вставки из библиотек системы КОМПАС недостающих изображений чертежа (овального шпоночного паза, сечения по А-А и выносного элементаБ).Однако перед вставкой паза нужно обеспечить указание точки 3 (рис.35) – точки вставки изображения овального паза. В качестве такой точки можно использовать середину отрезка 1-2 осевой линии.Для создания такого отрезка нажмите кнопку Разорвать кривую, щелчком укажите осевую линии, а затем при включенной привязке Пересечение укажите точку 1. В результате осевая линия разорвется точкой 1 на два отрезка. Аналогично разорвите точкой 2 правый отрезок осевой линии.Нажатием кнопки Менеджер библиотек откройте окно со списком системных библиотек.В списке библиотек, расположенном в левой части окна, щелчком выделите строку «Прочие», а в правой части окна щелкните в строке «Прикладная библиотека Компас» и нажмите клавишу <Enter>.Появится окно указанной библиотеки. В нём щелкните в квадратике со знаком + (плюс), расположенном в строке «Геометрические фигуры», а затее в строке «Паз вид сверху». Появится параметрический чертеж овального паза с двумя размерами: длина паза (L) и ширина паза (В).Для задания указанных размеров нажмите клавишу <Enter> и в появившемся окне задайте L=30, В=12. Следует иметь в виду, что после набора численного значения параметра нельзя нажимать клавишу <Enter>, как это делалось при вводе чисел в Строке параметров.Закончив набор одного значения, щелчком перенесите курсор в поле другого параметра и наберите численное значение этого параметра. После набора последнего вводимого параметра нажмите клавишу <Enter> или ОК. Появится фантом паза с точкой вставки, расположенной в середине паза. Щелчком правой клавиши вызовите Контекстное меню и выберите в нем строку Привязки, а затем Середина.Щелчком в точке 3 вставьте изображение паза в чертёж, а последующим щелчком в точке 2 укажите ориентацию этого паза. Клавишей <Esc> прервите процедуру вставки.

13. Теперь по аналогии вставьте изображение сечения по А-Авала. Для этого в окне «Прикладная библиотека Компас» щёлкните в строке «Паз, вид сбоку», нажмите <Enter> и введите значения параметров: H=5, D=40, B=12.Затем вставьте изображение в чертёж.Клавишей <Esc> прервите вставку, а затем закройте окно «Прикладная библиотека Компас».

14. Перед вставкой последнего изображения – выносного элемента проточки нужно создать Вид. В системе КОМПАС под Видом понимается любое изображение, масштаб которого отличен от масштаба 1:1. Для создания нового Вида выполните цепочку команд из Основного меню системы: Вставка – Вид В диалоговом окне задайте Масштаб вида – 4:1 и щелчком на графической части экрана укажите начало координат вида.При необходимости можно задать Имя вида, которое будет находиться в Строке параметров, в специальном поле, если данный вид будет текущим.

15. Для вставки раскройте окно Менеджер библиотек Компас. В этом окне, слева щелкните в строке «Машиностроение», а справа – в строке «Конструкторская библиотека» и нажмите клавишу <Enter>. В открывшемся окне с одноименным названием щелкните в квадратике со знаком + (плюс) сначала в строке «Конструктивные элементы», а затем «Проточки». Наконец, щелкните в строке «Для наружной метрической резьбы» и нажмите клавишу <Enter> .Далее, в диалоговом окне задайте d резьбы = 20, Поставьте галочку в окошке с надписью «Мелкий шаг» и выберите величину шага (1,5).Задайте Исполнение – 1, проточка нормальная, поставьте галочку в окошке с надписью «Слева»,точку в окошечкеС размерами и нажмите клавишу ОК.Щелчком укажите место вставки изображения проточки. Обратите при этом внимание на то, что изображение содержит необходимые размеры, поскольку эти размеры являются стандартными и целиком зависят от номинального диаметра и шага резьбы.Вставленный элемент является Макроэлементом. Выполните операцию Разрушить для этого элемента.Это необходимо сделать для последующего редактирования размеров. Отредактируйте размеры выносного элемента в соответствии с рис. 32.Если величина стрелок или высота цифр и букв размерной надписи вас не устраивает, то выполните их корректировку.Для этого выполните цепочку команд из Основного меню системы:Сервис – Параметры. Далее щелчком в квадратике со знаком плюс раскройте подкаталог Размеры и там выберите строку Параметры.Выберите новое значение длины стрелки (например, 3,5 мм) и щелчком выберите строку Надпись.В поле Высота выберите новое значение высоты шрифта (3,5 мм) и нажмите клавишу ОК.Командой Текст ведите надпись Б(4:1).

16. Теперь осталось проставить размеры изображений. Однако если вы начнёте непосредственно проставить такие размеры, то убедитесь, что они в четыре раза меньше истинных размеров элементов вала. Дело в том, что, создав новый Вид, система автоматически сделала его текущим, о чем свидетельствуют два показателя. Показатель первый. Цвет изображения текущего вида (цвет выносного элемента) – синий (это цвет стиля линии Основная), а других изображений, созданных ранее – чёрный.Показатель второй. Обратите внимание на кнопку Вид , расположенную в Строке состояния (четвёртая строка сверху). В поле этой кнопки стоит цифра 1 – номер текущего Вида.Щелчком на кнопке с треугольником разверните это окно и выберите цифру 0. В результате таких действий текущим становится вид с номером 0. Это системный вид, который задаётся системой КОМПАС по умолчанию, то есть автоматически. Обратите внимание на то, что цвет выносного элемента стал черным, а контуры изображений вала и его сечения по А-А стали синими. Это показатель того, что текущим стал вид, в котором находятся указанные изображения и теперь можно ставить размеры этих изображений.Простановка линейных, диаметральных, радиальных размеров подробно рассмотрена в разделе 6 настоящих указаний. Перед указанием зоны выносного элемента следует сначала начертить окружность стилем линия Тонкая.Центр и радиус окружности выберите в соответствии с рис. 32.

17. Для простановки допусков h6, n6 в размерах Ø30, Ø 40 необходимо щелкнуть в Строке параметров, в поле Текст. В диалоговом окне (рис. 17) поставьте галочку в окошечке, на которое указывает стрелка 1, и нажмите клавишу ОК.Для выбора допусков следует нажать клавишу Квалитет и в открывшемся диалоговом окне нужно сначала выбрать систему вала или отверстия (проставить точку в круглом окошке с надписью «отверстия» или «вала»).После этого нужно выбрать квалитет допуска и нажать клавишу ОК.

18. Для простановки предельных отклонений размеров Ø30, Ø 40 нужно в диалоговом окне (рис. 17) поставить галочку в окошечке, на которое указывает стрелка 2.

19. Для указания места рассечения по А-А нужно нажать кнопку Линия сечения и указать две точки 1 и 2 начала штрихов. Эти точки показаны на рис.32. Завершает построение – нажатие кнопки Создать объект.

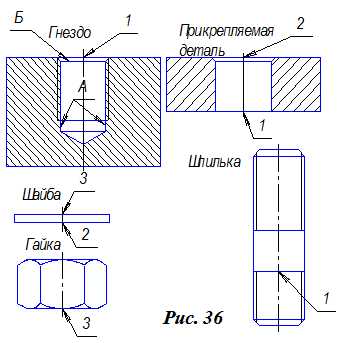

7.4. Построение элементов сборочного чертежа (рис. 36)

При построении сборочных чертежей часто возникает задача внесения в чертёж изображений стандартных изделий (болты, винты, шпильки, шайбы, гайки, подшипники, и пр.), а также стандартных изображений (выносные элементы проточек, изображения гнёзд, отверстий, поперечных сечений осей или валов и пр.).

При построении сборочных чертежей часто возникает задача внесения в чертёж изображений стандартных изделий (болты, винты, шпильки, шайбы, гайки, подшипники, и пр.), а также стандартных изображений (выносные элементы проточек, изображения гнёзд, отверстий, поперечных сечений осей или валов и пр.).

В системе КОМПАС имеются библиотеки, содержащие параметрические чертежи указанных изделий или изображений. Поэтому достаточно обратиться в соответствующую библиотеку, задать параметры изделий или изображений из предлагаемого стандартного списка и вставить изображения указанных элементов в чертёж.

Покажем вставку изображений гнезда (глухого отверстия с резьбой), сквозного гладкого отверстия с фаской и стандартных изделий (шпильки, гайки, шайбы).

Покажем вставку изображений гнезда (глухого отверстия с резьбой), сквозного гладкого отверстия с фаской и стандартных изделий (шпильки, гайки, шайбы).

1. Для построения чертежа детали, содержащей гнездо, начертите прямоугольник высотой 40 мм и длиной 60 мм. При этом включите кнопку С осями . Щелчком выделите оси и выполните команду Разрушить. Далее удалите два горизонтальных отрезка осевых линий.

2. Нажмите кнопку Менеджер библиотек, выберите слева строку «Прочие», а справа «Прикладную библиотекуКомпас» и нажмите клавишу<Enter> клавиатуры.

3. Щелкните в квадратике со знаком + (плюс), расположенном в строке «Резьбовые отверстия», далее в строке «Глухое отверстие», нажмите клавишу <Enter> и в диалоговом окне введите значения параметров отверстия: диаметр – 20, глубина отверстия – 27, длина резьбы – 23.

Кроме этого уберите галочку в окошке с именем «Ось рисовать», поставьте галочку в окошке с именем «Рисовать фаску» и задайте размер фаски – 1,6. Нажмите клавишу ОК.

Появится фантом изображения. Щелчком укажите точку вставки (1) на прямоугольнике (рис. 36). При этом должна быть включена привязка

Пересечение или Середина. Сместив курсор, вы обнаружите, что для фиксации вставляемого изображения нужно указать вторую точку – укажите нижнюю точку осевой линии.

4. Для выполнения штриховки нажмите соответствующую кнопку команды, а в Строке параметров укажите Шаг штриховки,равный 2 мм и Угол, равный - 45°(минус 45°). Щелчком укажите область штриховки и нажмите кнопку Создать объект.

5. По аналогии можно начертить изображение прикрепляемой детали – прямоугольник размером 20х60 мм и вставить в него изображение сквозного отверстия с фаской.Для вставки нужно в окне «Прикладной библиотеки Компас» щелкнуть в квадратике со знаком + (плюс), расположенном в строке «Гладкие отверстия », далее щелкнуть в строке « Сквозное отверстие с фаской» и задать параметры: диаметр 22, глубина 20, размер фаски 1,6.

При выполнении штриховки задайте параметры: шаг 3, угол 45°.

6. Для вставки изображения шпильки необходимо сначала закрыть окно «Прикладной библиотеки Компас».

В окне Менеджер библиотек слева выбрать строку «Машиностроение», а справа – «Конструкторская библиотека. Затем нажмите клавишу <Enter>.

Далее нужно раскрыть каталог «Шпильки» (щелкнуть в квадратике со знаком + (плюс), расположенном в строке «Шпильки)», в нем выбрать строку «Шпильки ГОСТ 22032-76» и нажать клавишу<Enter> .

Далее выберите параметры изображения шпильки: диаметр 20, длина 45 и вставьте изображение в чертёж.

При вставке первую точку вставки выберите произвольно, а для того, чтобы вставляемое изображение было ориентировано вертикально, задайте в Строке параметров задайте параметр Угол, равный 90°.

7. Для вставки изображения шайбы раскройте каталог «Шайбы», в нём выберите строку «Плоская шайба» и нажмите клавишу <Enter> .

Далее выберите параметры шайбы: диаметр 20, исполнение 1 и вставьте изображение шайбы.

8. Для вставки изображения гайки раскройте каталог Гайки, в нём - подкаталоги «Гайки шестигранные» и «Гайки нормальные». Далее выберите строку «Гайки ГОСТ 5915-70» и нажмите клавишу <Enter> .

Далее выберите параметры гайки: диаметр 20, исполнение 1 и вставьте изображение гайки.

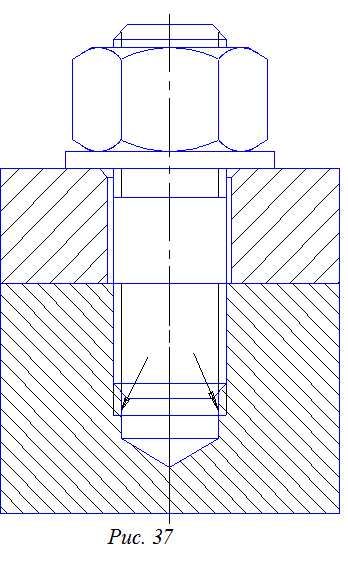

9. Теперь можно построить сборочный чертёж, состоящий из пяти изделий, изображения которых показаны на рис. 36. Результат такого построения показан на рис. 37.10. Для вставки шпильки в гнездо нужно сначала разрушить макроэлемент отверстия гнезда и удалить штриховку гнезда.

Для выполнения первого нужно щелчком выделить макроэлемент отверстия и вызвать команду Разрушить.

Для выполнения второго нужно щелчком выделить штриховку и нажать клавишу <Delete> клавиатуры.

Кроме этого следует удалить две линии А внутреннего диаметра резьбы в гнезде и линию Б фаски (см. стрелки А и Б на рис. 36).

11. Щелчком выделите макроэлемент шпильки и, включив инструментальную панель Редактирование, нажмите на ней кнопку Сдвиг.

Далее щелчком укажите базовую точку на шпильке (точка 1), а затем точку вставки – точка 1 в гнезде.Поскольку макроэлемент шпильки после выполненной операции остался выделенным, выполните операцию Разрушить и удалите осевую линии шпильки.Удаление этой линии необходимо для того, чтобы избежать наложения осевых линий от различных изображений сборочного чертежа.

12. Стилем линии Основная начертите два отрезка, показанных на рис. 37 стрелками, и заштрихуйте гнездо. Параметры штриховки выберите аналогично п. 4.

13. Командой Сдвиг переместите изображение прикрепляемой детали в сборочный чертёж.При этом в качестве базовой точки прикрепляемой детали и точки вставки в гнезде используйте точки 1 этих изображений.Далее разрушьте макроэлемент прикрепляемой детали и удалите осевую линию в изображении этой детали.

14. Командой Сдвиг переместите изображение шайбы в сборочный чертёж.При этом в качестве базовой точки шайбы и точки вставки в прикрепляемой детали используйте точки 2 этих изображений.Далее разрушьте макроэлемент шайбы и удалите осевую линию в изображении шайбы.

15. Командой Сдвиг переместите изображение гайки в сборочный чертёж.При этом в качестве базовой точки гайки и точки вставки в шайбе используйте точки 3 этих изображений.Далее командой Усечь кривую отредактируйте изображение сборочного чертежа в соответствии с рис. 37.

15. Командой Сдвиг переместите изображение гайки в сборочный чертёж.При этом в качестве базовой точки гайки и точки вставки в шайбе используйте точки 3 этих изображений.Далее командой Усечь кривую отредактируйте изображение сборочного чертежа в соответствии с рис. 37.

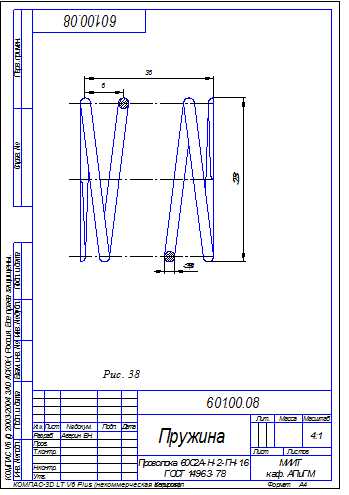

7.5. Чертёж пружины (рис. 38)

Чертеж пружины вставляется из библиотеки: «Машиностроение» - «Конструкторская библиотека» – каталог «Пружины» – подкаталог «Пружины сжатия (растяжения)» – далее выбор формы опорных витков (для пружин сжатия) или ориентации зацепов (для пружин растяжения). Далее в диалоговом окне выбираются основные параметры пружины, и производится вставка изображения в чертеж. Для мелких пружин рекомендуется предварительно создать Вид с масштабом увеличения 2:1, 2,5:1 или 4:1 и вставить изображение пружины в этом масштабе.

В окне задания параметров пружины имеется клавиша подбора пружин с учетом прочностных характеристик материала проволоки, из которой изготовлена пружина, линейных размеров и упругих характеристик пружины.

Пользоваться диалоговым окном подбора непросто, ибо не каждому сочетанию параметров пружины можно подобрать аналог. Дело в том, что при изготовлении пружин существуют ограничения по диаметру пружины, диметру проволоки, из которой изготовлена пружина, показателям жесткости и нагруженности пружины, хода и скорости деформации пружины и др. Поэтому при пользовании окном подбора пружин не следует резко изменять значения параметров исходной заготовки или изменять сразу большинство этих параметров.

Результатом подбора будет таблица с основными параметрами пружины, по которым можно вставить в чертёж изображение такой пружины.

studopedya.ru

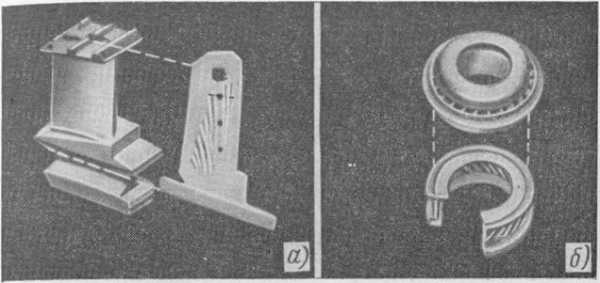

3.1. Построение чертежей корпуса и фланца с крышкой

Внешняя конфигурация и размеры корпуса, фланца с крышкой для всех вариантов одинаковы и представлены в исходных данных на рис. 7. Выполним вначале изображения узла без резьбовых соединений.

Вид слева

Построим все осевые линии вида. Для этого установите слой «оси» и в правой части экрана в режиме «Орто» проведите вертикальный отрезок длиной 130мм. В концах отрезка и в середине его, используя объектные привязки «конточка», «середина», проведите горизонтальные осевые линии произвольной длины. С центром в середине отрезка постройте окружность диаметром 45мм и задайте радиальными отрезками центры будущих винтов.

Перейдите на слой «контур». Используя объектные привязки, постройте с центрами в конечных точках отрезка длиной 130мм окружности с радиусами 25мм, а в центре отрезка - окружность с радиусом 60мм и диаметром 75мм.

Соединив центральную окружность с радиусом 60мм касательными отрезками с окружностями радиусов 25мм, получим внешние контуры вида (рис. 8, а).

С

помощью команд редактирования обрезать (_trim), разорвать (_break), увеличить (_lengthen), стереть (_erase) доводим изображение до вида, показанного на рис. 8, б.

помощью команд редактирования обрезать (_trim), разорвать (_break), увеличить (_lengthen), стереть (_erase) доводим изображение до вида, показанного на рис. 8, б.

Фронтальный разрез

Вычертим контуры фронтального разреза пока без штриховки, отверстий и резьбовых соединений (рис. 9).

Установим слой «контур» и в правой части экрана в режиме «Орто» проведем вертикальный отрезок длиной 180мм. Для соблюдения проекционного соответствия применяем объектное отслеживание (objectsnaptracking), включив клавишу «ОТС-ОБЪЕКТ» («OTRACK»)

Применим снова команду «ОТРЕЗОК» и, указывая курсором направления, а в командной строке длину отрезков, построим контуры фронтального вида.

Командой «СОПРЯЖЕНИЕ (_Fillet)» скруглим радиусом 5мм два острых угла, а командой «УВЕЛИЧИТЬ (_Lengthen)» продлим осевые вида слева до фронтального вида.

3.2. Резьбовые соединения

Параметры резьбовых соединений зависят от варианта задания и приведены в таблицах 1 .. 3 исходных данных. Для примера выполним резьбовые соединения с параметрами 30-го варианта.

3.2.1. Построение деталей, входящих в соединение болтом

| № варианта | Номинальный диаметр резьбы болта | Шаг резьбы болта | Класс точности ГОСТ 16093-81 | Марка стали болта, гайки, шайбы | Вид покрытия | Толщина покрытия, мкм |

| 30 | 16 | Крупный | Средний | Сталь 20 | Оксидное пропитанное маслом | 12 |

Расчет длины болта

Рассчитаем длину болта, в которую должны входить толщины соединяемых деталей и шайбы, высота гайки, гарантированный запас резьбыапри выходе из гайки и высота фаскиz (рис. 10).

Сумма толщин соединяемых деталей равна 20 + 22, для всех вариантов одинакова (рис. 10, а).

Толщину шайбы устанавливаем по таблице 6. Для шайбы под болт М16 толщина составляет 3мм.

Высоту гайки М16 берем из таблицы 5, она составляет 13мм.

Гарантированный запас резьбы апри выходе из гайки устанавливаем потаблице 13, он зависит от шага резьбы. Шаг резьбыpв нашем варианте крупный и для М16 составляет 2мм (см. табл. 4). Согласно таблице 13 гарантированный запас резьбыадля шага 2мм не должен быть меньше 4мм.

Фаска zу резьбы также зависит от шага и равна для нашего болта 2мм (табл.13).

Таким образом, суммируя все указанные величины, получаем длину болта равную 64мм (рис. 10, а). Обращаемся к таблице 4и подбираем ближайшую стандартную длину болта, которая составляет 65мм, а длина нарезной части – 38мм.

Окончательно устанавливаем размерную цепочку болтового соединения, увеличив выход резьбы из гайки адо 5мм (рис. 10, б).

Чертеж болта

Так как в задание входит чертеж болта, входящего в болтовое соединение, целесообразно выполнить его отдельно, а затем скопировать и использовать в сборочном узле. Размеры элементов болта берем из таблицы 4.

Головка болта

Согласно таблице 4 головка болта представляет собой шестиугольную призму с размерами: диаметр описанной окружности – 26,5мм, размер под ключ – 24мм, высота – 10мм. Выполним вид сверху.

На свободном месте экрана командой «Многоугольник (_POLYGON)» построим правильный шестиугольник, описанный вокруг окружности диаметром 24мм. Однако размер описанной окружности данного шестиугольника не совпадает с табличным (рис. 11, а).Д

N1

ело в том, что вершины шестиугольника, в действительности, скругленырадиусом. Для того, чтобы это увидеть, построим окружность диаметром 26.5мм, преобразуем командой «ОБЛАСТЬ (_Region)» шестиугольник и окружность в области и командой «ПЕРЕСЕЧЕНИЕ (_Intersect)» выполним пересечение данных областей. То же самое можно сделать, используя команду «ОБРЕЗАТЬ (_Trim)». Дополнительно в шестиугольнике построим окружность фаски, используя известное соотношение:Sx0,95, гдеS– размер под ключ. Для нашего примера диаметр равен 24x0,95 = 22,8мм (рис. 11, б). Данное изображение сохраним и будем его использовать при 3-Dпостроениях.В проекционных чертежах принято условное изображение, т.е. скругление вершин шестиугольника не показывается.

Построим фронтальную проекцию головки болта. Этапы построения приведены на рис. 12.

Проводим горизонтальный отрезок длиной 22,8мм в проекционном соответствии с окружностью фаски на виде сверху.

Из конца отрезка под углом 30° к нему строим прямую произвольной длины: ОТРЕЗОК (_Line) \ указываем конечную точку отрезка, например справа, \ @ 10 < -30 \ ПЩ.

Из точки N(пересечение отрезка с фронтальным очерком) проводим горизонтальную линию и определяем точкиM,L,K, как результат ее пересечения с проекциями ребер призмы. Так как грани призмы пересекают коническую поверхность фаски по гиперболам, точкиK,L,M,Nпримем за концы гипербол.

Вершины гипербол, точки A,B,C, определим по их принадлежности конической поверхности, построение точек видно из рис. 12.

Как принято на чертежах, заменяем гиперболы дугами: ДУГА (_Arc) \ указываем точкиN2,C2,M2, затем, повторяя команду и указывая следующую тройку точек, окончательно достраиваем другие дуги.

После редактирования получаем изображение головки болта, показанное на рис. 13. Скопируем полученное изображение и сохраним, так как оно нам понадобится в дальнейшем.

Изображение болта

Для построения изображения болта осталось достроить к головке цилиндрическую часть с резьбой (рис. 14).

ПРЯМОУГОЛЬНИК (_Rectang) \ укажем произвольную точку на свободном месте экрана \ следующую точку по диагонали зададим следующим образом: @16,65.

ФАСКА (_Chamfer) \ зададим первую и вторую длину фаски равные 2мм \ укажем стороны прямоугольника.

Построим границу фаски, соединив отрезком вершины углов, и границу резьбы: ПОДОБИЕ (_Offset) \ зададим отступ равный 36мм (длина резьбовой части за вычетом фаски) \ выберем границу фаски и укажем курсором направление отступа.

Для условного построения внутреннего диаметра резьбы используем слой с непрерывной тонкой линией. ПРЯМАЯ (_Xline) \ выберем опцию «отступ (_offset)» \ зададим величину смещения 1,7мм \ указываем боковые стороны прямоугольника и отступ внутрь. Применяя команды редактирования, убираем лишние линии.

Копируем ранее построенные проекции головки болта и монтируем полностью изображение.

Переходим на слой «Размер» и проставляем размеры, шероховатости поверхности. Получим чертеж болта, показанный на рис. 15, который после помещения на формат А4 и заполнения основной надписи, распечатывается и представляется в отчете (рис. 3). Условное обозначение болта будет следующим: Болт М16-6g х 65.46.0512 ГОСТ 7798 – 70. Расшифровку данной надписи см. на стр. .

Чертеж гайки

Для построения чертежа гайки необходимо обратиться ктаблице 5и взять стандартные размерные параметры, относящиеся к гайке М16. Как видно из таблицы, гайка М16 первого исполнения представляет собой такую же шестиугольную призму, что и головка болта, но большей высоты и с двухсторонней фаской. Поэтому используем изображение головки болта.

Скопируем головку болта на свободное место экрана и отредактируем ее так, как показано на рис.16, а.

Применяя команды «ОБРЕЖЬ (_Trim)», «УВЕЛИЧИТЬ (_Lengthen)» убедимся, что отрезок [1, 2] оси симметрии равен 10мм.

УВЕЛИЧИТЬ (_Lengthen)»\ опция «ВСЕГО (_Total)» \ 13 (высота гайки М16) \ указываем отрезок [1, 2] \ получаем отрезок [1, 3] длиной 13мм.

ЗЕРКАЛО (_Mirror) \ выбираем контуры фаски и дуги \ в качестве оси отражения укажем отрезок [4, 5], где точка 4 – середина отрезка [1, 3], а 5 - произвольная точка, указанная в режиме ОРТО.

Командой УДЛИНИТЬ (_Extend) удлиняем ребра до вновь сформированных дуг и контуров фаски (см. рис. 16, а).

Отредактировав изображение, получим вид гайки (рис. 16, б), необходимый нам в сборочном узле и в рабочем чертеже гайки. Поэтому данное изображение скопируем и сохраним отдельно.

Окончательно сформируем чертеж гайки, состоящий из половины вида спереди с половиной фронтального разреза и вида сверху. Вид гайки сверху сформируем из аналогичного вида головки болта. Разместим оба изображения в проекционной связи и отредактируем.

В правой части вида спереди гайки сотрем ребро и дуги и построим условные изображения внутреннего и внешнего диаметров резьбы в отверстии, переходя соответственно на слои с толстыми и тонкими линиями (рис. 17).

ПРЯМАЯ (_Xline) \ выберем опцию «отступ (_offset)» \ зададим величину смещения 8мм \ указываем ось симметрии и направление вправо от нее, сформировав тем самым внешний диаметр резьбы тонкой линией.

Повторим команду и с отступом 1,7мм от внешнего диаметра влево построим линию внутреннего диаметра резьбы.

В проекционном соответствии начертим окружности внутреннего и внешнего диаметров резьбы на виде сверху.

Отредактировав изображение, выполнив фаски, штриховку и проставив размеры, получим чертеж гайки, показанный на рис. 18.

Условное обозначение гайки нашего варианта будет следующим:

Гайка М16–6H.5.0512 ГОСТ 5915 – 70.

Соединение болтом

Все детали, входящие в узел, у нас есть, кроме шайбы. Конфигурация шайбы настолько проста, что мы ее построим «по месту».

С копируем фронтальную проекцию болта(рис. 15), предварительно заморозив слой с размерами, и поместим ее рядом с фронтальным разрезом соединяемых деталей. Развернем изображение болта на -90° командой ПОВЕРНУТЬ (_Rotate), а затем командой ПЕРЕМЕСТИТЬ (_Move) с использованием объектной привязки вставим его в узел, как показано на рис. 19, а.

копируем фронтальную проекцию болта(рис. 15), предварительно заморозив слой с размерами, и поместим ее рядом с фронтальным разрезом соединяемых деталей. Развернем изображение болта на -90° командой ПОВЕРНУТЬ (_Rotate), а затем командой ПЕРЕМЕСТИТЬ (_Move) с использованием объектной привязки вставим его в узел, как показано на рис. 19, а.

Построим сквозное отверстиев соединяемых деталях, которое, согласнотаблице 15, должно быть 18мм.

ОТРЕЗОК (_Line), режим «ОРТО» \ установим объектную привязку «смещение (_from)» и укажем в качестве базовой точку 1, зададим смещение 9мм и укажем курсором точку 2 \ проведем верхний горизонтальный отрезок сквозного отверстия. Аналогично поступим для построения нижней линии сквозного отверстия (см. рис. 19, а).

Построим шайбу, как прямоугольник со сторонами 3 и 30мм (см.таблицу 6).

ПРЯМОУГОЛЬНИК (_Rectang) \ на свободном месте экрана щелкнем левой клавишей мыши \ @3,30 \ построили искомый прямоугольник.

Командой ПЕРЕМЕСТИТЬ (_Move) и с использованием объектных привязок установим изображение шайбы в узел.

Установим в узел гайку. Необходимое нам изображение уже готово (рис. 16, б), осталось только его скопировать, развернуть и вставить в узел (рис. 19, а).

Вид слевасоединения болтомформируем из вида сверху гайки и окружности, равной наружному диаметру шайбы. Так как мы видим резьбовой конец болта, выходящий из гайки, то, согласно условному изображению резьбы на стержне, меняем толщину линий окружностей внешнего и внутреннего диаметров резьбы.

На рис. 19, б представлено отредактированное изображение соединения болтом. Как видно из рисунка, детали, входящие в болтовое соединение, на разрезах условно показываются нерассеченными.

studfiles.net