Организация сварочного производства: день сегодняшний. Организация сварочного производства

Сварочный цех, его планировка, характеристики и размещение оборудования

Любой сварочный цех – объект непростой. Чтобы его организовать, придется провести согласования с пожарной охраной и санэпидстанцией, потому что в первую очередь здесь будет присутствовать энергия в чистом открытом виде, а это электричество или огонь от газовой горелки.

Во вторую очередь, все по тем же причинам, здесь будут сложные условия работы. Поэтому очень важно изучить правила организации цеха, строго соблюдать их в процессе всего срока эксплуатации сварочного участка.

С чего начать

Главенствующее значение имеет проектирование сварочных цехов. В чем оно заключается? Здесь несколько позиций, которые будут определять технологический процесс, касающийся сварочных работ, а также сборки узлов и деталей.

В первую очередь надо разобраться с комплектацией. Понятно, что основное оборудование для сварочного цеха – сварочные аппараты (газовые, электрические). Их стоимость определяется объемами проводимых работ.

Если объемы большие, то лучше приобретать профессиональные приборы. Если сварочный цех небольшой, то можно обойтись бытовыми аналогами. Цех для сварки должен быть разноплановым, чтобы собрать как можно больше работы, поэтому стоит подумать о приобретении контактной сварки.

Нельзя забывать о простых на первый взгляд приспособлениях, которые в сварочном цеху будут занимать определенное место. К примеру, верстак или стол для сварки.

Он должен быть правильно организован не только в плане удобства проведения сварочных операций, но и в плане быстрого доступа к дополнительным инструментам, расходным материалам. Тем более, рабочее место сварщика – единый комплекс приспособлений, которыми ежедневно пользуются.

Расположение оборудования и приспособлений

Схема расположения оборудования строго регламентирована нормами и правилами техники безопасности в сварных цехах. Планировка определяет безопасность, удобство передвижения персонала, перемещения деталей, узлов и готовой продукции. Есть несколько рекомендация по обустройству:

- если в цеху используется для электросварки трансформатор, то его надо устанавливать в 5-7 м от верстака и в полуметре от стены (минимум). Бытовой инвертор может быть установлен на поверхности стола;

- если сварка производится газом, тогда баллоны с кислородом и ацетиленом расставляются вдали друг от друга на расстояние не менее 5 м. То же самое касается и пропанового оборудования. Это же расстояние выдерживают между местом сварки и баллонами;

- газовые шланги, электрические кабели укладывают в стороне от проходов, чтобы по ним не ходили. Это в первую очередь требование техники безопасности, во вторую способ сохранения имущества;

- между оборудованием, столами, шкафами и другими громоздкими предметами оставляется расстояние 1 м для удобства перемещения людей, перевозки деталей на тележках.

Оборудование для автоматической сварки требует большего пространства. Необходимо учитывать его передвижение по сварочному цеху и доступ к нему исполнителей.

Система вентиляции

Вентиляция сварочного цеха – наиважнейшая составляющая и одно из главных требований организации сварочных цехов. С ее помощью из пространства рабочего места сварщика удаляются тяжелые газы от расплавления металлов и сгорания покрытий электродных стержней.

Многие делают ошибку, устанавливая над верстаком больших размеров зонд, который трубами или гофрами подсоединяется к общей системе вентиляции. Оптимальный и эффективный вариант – установить боковой отвод газов, чтобы они не поднимались выше уровня свариваемых заготовок.

Очень важно сделать точный расчет вентиляционной системы, чтобы обеспечить максимальный отсос воздуха из каждого рабочего места. Вентилятор лучше установить за пределами цеха. Особенно это будет актуально, если сварной цех организуется в гараже.

Небольшое помещение без вентиляции станет местом, где невозможно будет находиться без респиратора или противогаза. Да и СЭС разрешение на эксплуатацию такого плохо оборудованного цеха не даст. Поэтому очень важно не только установить систему вентиляции, но и грамотно рассчитать характеристики вентилятора, особенно мощность прибора.

Плюс правильно распределить воздуховоды, чтобы они не мешали при перемещении крупногабаритных деталей. А значит, придется сделать чертеж с условием грамотного расположения всех элементов системы.

Требования к помещению

Кроме всех вышеописанных требований, которые в основном касаются техники безопасности, есть дополнительные правила и нормы. Одно из основных – прочность и твердость пола в сварочном цеху. Он должен быть отделан нескользящим огнестойким материалом.

У каждого сварщика должно быть свое рабочее место площадью не менее 2 м2. Работать в нем двух сварщикам запрещается.

Хотя если сварочный цех небольшой, то можно верстак поделить и на двоих с одним условием – между сварщиками надо установить перегородку из негорючего материала. Обычно ее делают из листового металла.

Очень важна цветовая отделка сварочного цеха, особенно когда процессы проводят электросваркой. Блики и отсветы могут помешать рабочим. Основной цвет окраски – желтый, белый или серый. Что касается краски, то лучше использовать белила из цинка или титана.

Структурные элементы

Очень важно правильно подходить к структуре сборочно-сварочного цеха. Это производственное помещение, в котором проводятся различные операции с использованием широкого ряда разноплановых материалов.

Кроме основного цеха в структуру производства должны входить складские помещения: для металла, для расходных материалов.

В заготовительном отделе металл подготавливают к работе: проводят резку под заданные размеры, зачистку, шлифовку и прочее. Далее продукция поступает на промежуточный склад, где собираются заготовки по позициям.

Затем идет основной цех, где производится сборка, сварка деталей и узлов в единую конструкцию. Последний отдел в структуре – склад готовой продукции.

По понятным причинам в небольших сварочных цехах такое не организовать, но этого и не надо. К примеру, промежуточный склад здесь ни к чему, то же самое касается заготовительного цеха.

Как показывает практика, все операции проводятся обычно в одном помещении. А готовую продукцию хранят или на улице под навесом, или выдают тут же на руки заказчику.

Описание структуры со складами – достаточно большой комплекс, который может располагаться под одной крышей или в разных зданиях. В таких условиях не обойтись без продуманной организации логистики, позволяющей сэкономить на транспортных средствах.

В новых производствах стараются сварочные цеха расположить по блочному или модульному принципу. Вся структурная цепочка располагается на одной линии с необходимой последовательностью перемещения, начиная от исходных материалов, заканчивая готовой продукцией.

Отношение потребителей к сварочным цехам практически однозначное – это пыльное помещение, в котором работают люди в запачканных спецовках. Но не стоит думать так обо всех цехах.

Новые требования и правила представляют собой новый подход к грамотной организации труда, где в первую очередь ставка делается на человека, на его профессионализм, на то, в каких условиях он работает. От этого во многом зависит результат.

svaring.com

Организация сварочных работСварка на монтаже является одним из ведущих технологических процессов. Перед службой главного сварщика стоят большие задачи по повышению производительности труда, улучшению качества сварочных работ и снижению их себестоимости. Рост производительности труда и технический прогресс позволяют уменьшать трудовые затраты на сварочные работы, что в свою очередь сокращает сроки монтажа объектов и число сварщиков, требующихся для выполнения одного и того же объема работ. Большое значение имеет систематическое снижение себестоимости сварочных работ. Основным источником снижения себестоимости сварочных работ является непрерывный рост производительности труда. На сварочных работах производительность труда характеризуется в основном трудоемкостью работ и средней выработкой на одного сварщика. Под трудоемкостью сварочных работ понимают затраты рабочего времени в чел.-ч или чел.-сменах на выполнение единицы длины сварного шва. Повышению производительности труда на сварочных работах в монтажных организациях и на промышленных предприятиях способствуют следующие основные факторы: лучшее использование рабочего времени и сокращение непроизводительных затрат, механизация сварочных работ, повышение квалификации сварщиков, улучшение нормирования и оплаты труда, внедрение на важнейших объектах аккордной и аккордно-премиальной систем оплаты труда, повышение -квалификации инженерно-технических работников. Лучшее использование рабочего времени и сокращение непроизводительных затрат достигается при научной организации труда и внедрении прогрессивных форм организации сварочных работ. Здесь заложены большие резервы роста производительности труда, повышения качества и снижения стоимости работ. Научная организация труда предусматривает получение максимальных результатов при наименьших затратах материальных и трудовых резервов и предполагает, в частности, уплотнение рабочей смены, совершенствование организации и обслуживания рабочих мест, рационализацию приемов и методов труда, совершенствование форм стимулирования труда, развитие творческой инициативы, повышение культурно-технического уровня сварщиков. Важным источником роста производительности труда является ликвидация внутри-сменных потерь рабочего времени. В отличие от промышленных предприятий отсутствие стационарного рабочего места на строительно-монтажной площадке значительно усложняет работу сварщиков. При организации трудового процесса необходимо предусматривать, чтобы каждый сварщик, выполняя соответствующую его разряду работу, был загружен ею полностью и регулярно в течение всей смены. На рабочих местах сварщиков следует создавать условия для высокопроизводительного качественного труда. Рабочие места должны предусматривать полную безопасность работающих и необходимые санитарно-гигиенические условия труда. С одного рабочего места на другое рабочие должны переходить как можно реже. Планировка рабочего места должна обеспечивать удобное положение сварщика во время работы. На рабочем месте должны быть размещены необходимые приспособления, инструменты, материалы таким образом, чтобы не вызывать лишних движений сварщика и обеспечивать свободное выполнение приемов сварки. Освещенность рабочих мест должна соответствовать действующим нормам. Вблизи от места производства работ при отсутствии передвижных сварочных установок следует оборудовать помещение для установки источников питания сварочной дуги. Такие помещения представляют собой переносные будки на 3—4 поста при ручной сварке и на 1—2 поста при механизированной сварке. Отдельный источник питания также следует закрывать от атмосферных осадков. Расстояние от источника питания до места сварки не должно превышать 30 м. Если помещение с источниками питания невозможно приблизить к месту выполнения сварочных работ, необходимо сделать разводку сварочного тока кабелем требуемого сечения с устройством-клемм для присоединения сварочных кабелей. При отсутствии передвижных сварочных установок с печками для просушки электродов на объекте оборудуют кладовую для хранения электродов и устанавливают в ней печь для их просушки. В зимнее время вблизи рабочих мест следует оборудовать помещение для обогрева рабочих. Здесь же хранят необходимый инструмент и приспособления для очистки рабочих мест от снега, просушивания мест сварки и систематического замера температуры наружного воздуха. На монтаже рекомендуется отдавать предпочтение передвижным сварочным установкам, которые комплектуются в зависимости от назначения источниками питания дуги для ручной сварки или оборудованием для механизированных способов сварки, устройствами для сушки электродов. При организации сварочных работ -большое внимание следует уделить использованию сварочного оборудования, сроку его службы и мобильности. Этим требованиям удовлетворяют передвижные установки, смонтированные на закрытых одноосных или двухосных автомобильных прицепах. Постоянная защита от влияния окружающей среды и стационарность установки на прицепе позволяют удлинить срок службы оборудования, а мобильность переброски оборудования с одного объекта на другой, достигаемая за счет установки на прицепе, — повысить коэффициент использования оборудования. Наиболее распространенной формой организации сварочных работ на монтаже является распределение сварщиков монтажного управления по монтажным участкам с подчинением их начальнику монтажного участка, который перемещает сварщиков в пределах объектов своего участка. В этом случае только при длительном отсутствии сварочных работ на данном участке и острой их потребности на других объектах сварщиков перемещают с одного объекта на другой. Реже сварщиков включают в состав комплексных бригад. Такая форма организации оправдана, когда сварка чередуется с монтажом. Прогрессивной формой организации сварочных работ на монтаже являются специализированные сварочные участки, создаваемые наряду с монтажными. Такие участки выполняют сварочные работы на всех объектах монтажного управления независимо от их принадлежности 1к тому или иному монтажному участку. На промышленных предприятиях к настоящему времени сложилась определенная и четкая форма организации сварочных работ. Сварку на предприятиях, как правило, возглавляет главный сварщик, часто имеющий в своем распоряжении отдел сварки и сварочную лабораторию. Сотрудники отдела сварки закрепляются за определенными цехами, где с помощью инженерно-технических работников по сварке (мастера, технологи) занимаются повышением технического уровня и качества сварочных работ. Читать далее:Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля |

stroy-server.ru

Обязанности и умения инженера сварщика

В последние годы наметилась большая потребность в специалистах технического профиля. Остро ощущается недостаток инженеров, техников и просто квалифицированных рабочих.

Восстановление промышленности, создание новых производств, строительство жилых объектов и магистральных трубопроводов невозможно без сварочных работ. Они присутствуют во всех сферах производственной деятельности человека, начиная от микроэлектроники и заканчивая космическими аппаратами.

Чтобы разобраться в этом многообразии, выбрать оптимальное сварочное оборудование и метод сваривания конкретного материала требуются глубокие знания в различных сферах науки. Без специального образования с этим не справиться.

Поэтому еще в Советском Союзе многие технические университеты подготавливали инженеров сварочного производства. Сейчас инженер по сварке – еще более актуальная профессия.

Работа на производстве

В большинстве предприятий промышленности и строительства имеются в штатном расписании должности инженера по сварке, технолога, главного сварщика и целые отделы, цеха, которые отвечают за все, что относится к свариванию материалов.

Даже в самой маленькой фирме, имеющей дело с металлом, если нет штатной единицы инженера по сварке, то имеется ответственный за сварочные работы. Для этого руководитель предприятия издает специальный приказ. Это объясняется особой важностью сварочных работ.

При организации любого производства изделий из металла учитывается мнение инженера по сварке.

Он должен, исходя из возможностей конкретного предприятия, используемых материалов, предложить оптимальный способ сварки, при необходимости предложить новые сварочные аппараты, станки, оснастку и приспособления.

Перечень обязанностей инженера довольно широк:

- он руководит подготовкой сварочных работ при создании продукции с точки зрения соблюдения технологии;

- внедряет в производство новые способы сварки сплавов;

- контролирует соблюдение технологии при различных режимах сварки;

- проверяет соответствие расходных материалов нормам;

- следит за соблюдением инструкций по использованию сварочных аппаратов и правил безопасного производства работ.

Инженер может работать и в лаборатории неразрушающего контроля сварных соединений. Это тоже очень важная часть деятельности, обусловленная этим производством.

Контроль состояния шва довольно сложная задача. Для этого разработаны специальные приборы, позволяющие без разрушения шва определить его качество на основе ультразвукового, радиационного и других способов контроля.

Исследовательская деятельность

Специалисты, закончившие высшие учебные заведения по специальности «оборудование и технология сварочного производства» трудятся и в научно-исследовательских институтах, при наличии способностей к исследовательской деятельности.

Сейчас сваривание металлов производят под водой, на земле и в космическом пространстве, при очень высоких и низких температурах. Соединяют разнородные сплавы и совершенно новые материалы с необычными свойствами. И везде нужны инженеры, способные разработать технологию, которая позволит получить надежное сварное соединение.

Инженеры могут исследовать процессы, которые происходят в зоне расплава под воздействием различных газов или полного вакуума. Требуется разработка надежных математических методов расчета прочностных и иных характеристик сварного шва.

Без этого невозможно строить мосты и высотные здания, спортивные сооружения, космические корабли, морские суда и многое другое. Технологические способы сварки не стоят на месте, постоянно развиваются, создаются новые методы сваривания металлов и их сплавов.

Теперь сварку используют не только для соединения металлов, но и других материалов, применяют в медицине для соединения костей и иных органов человека.

Инженеру, как и всем настоящим специалистам, приходится постоянно изучать новые технологические процессы и аппараты, проходить обучение и переподготовку, чтобы быть максимально полезным для своего предприятия.

Большинство инженеров по сварке трудятся на промышленных предприятиях и строительных организациях на должностях технолога, руководителя сварочного подразделения, главного сварщика, контролера ОТК. Нужны инженеры для разработки и последующей продажи новых аппаратов и материалов для сварки.

Квалификационные требования

Инженер-технолог сварочного оборудования обязан иметь определенные навыки и знания. Он должен знать производство, технологические процессы, используемые на предприятии, его организационную структуру, специфику производства продукции.

Инженер-технолог сварочного оборудования обязан иметь определенные навыки и знания. Он должен знать производство, технологические процессы, используемые на предприятии, его организационную структуру, специфику производства продукции.

Должен быть в курсе технических требований к материалам и выпускаемым изделиям. Хорошо разбираться в комплексах управления технологическими процессами.

Знать методы и способы сварки сплавов, виды изъянов сварных соединений, причины их возникновения и методы устранения. Инженер обязан знать, как организованы сварочные работы на предприятии, параметры и возможности сварочных аппаратов и станков, их особенности, режимы эксплуатации, правила использования.

Инженер сварщик должен владеть теоретическими знаниями и практическими навыками. Ряд российских вузов с технической направленностью готовит таких специалистов. Существуют также сертификаты международного образца по сварке IWT для технологи и IWE для инженера.

В круг обязанностей инженера по сварке входит правильная организация работ сварщика, создание безопасных условий труда. Должностная инструкция обязывает знать положения, инструкции и другие документы по работе с техдокументацией.

Он должен знать стандарты и техусловия на сварочные работы, СНИПы, быть в курсе новых технологий сварочного процесса.

Кроме руководства и обеспечения соблюдения техпроцесса, инженер технолог обеспечивает плановые ремонты оборудования, их паспортизацию, ведет учет расходных материалов.

При необходимости участвует в разработке оснастки для производства сварочных работ. Проводит производственный инструктаж со сварщиками и вспомогательным персоналом.

Дополнительно он должен знать трудовой кодекс, документы по научной организации труда, правила безопасности при работе с электроустановками. Разбираться в экономических и организационных вопросах производства и управления.

Роль инженера по сварочному оборудованию особенно велика при опытном производстве, когда идет процесс отладки изделия и технологии его изготовления. В технической документации невозможно полностью все регламентировать. В ней задаются основные требования.

На практике зачастую приходится подбирать особые режимы и способы работы в зависимости от свариваемых материалов, их толщины и положения в пространстве. Здесь рекомендации инженера-технолога сварочного производства будут незаменимы.

svaring.com

Сварочное производство: характеристика, развитие

Сварочное производство сегодня – это один из ключевых технологических процессов, обеспечивающих деятельность предприятий разной направленности. Сварку можно смело назвать технологичным, надежным и наиболее эффективным способом создания неразъемных соединений самых разных конструкций. Сегодня предлагаем поговорить об истории сварки и, конечно, о перспективах этой отрасли в нашей стране.

Сварка до нашей эры

Это сложно себе представить, но ученые утверждают – древнейшие образцы сварки, найденные при археологических раскопках, датируются восьмым веком до нашей эры! Самым первым источником металла были небольшие фрагменты самородных металлов, к примеру, метеоритного железа, золота или меди. В процессе ковки их превращали в тонкие пластины или острия. А вот если при ковке металлы еще и нагревали, то мелкие кусочки удавалось соединить в более крупные, которые были пригодны для изготовления различных изделий.

Позднее люди научились выплавлять металл и даже плавить его. А после – в процессе литья - получать практически совершенные изделия из бронзы и меди. Со временем литейное производство совершенствовалось, а потому вместо того, чтобы отливать целые изделия, люди соединяли небольшие детали с помощью расплавленного металла.

Освоение железа

Важнейшим этапом в развитии сварочного производства стало освоение железа. Произошло это около трех тысячелетий назад. Конечно, сейчас железные руды используются повсеместно, да и восстановление железа из них – процесс сравнительно нетрудный. А вот в древности плавить железо никто не умел, потому и получался из руды сомнительного качества продукт, который состоял из крошечных частиц железа, руды, шлака и угля. Исправить ситуацию могла лишь многочасовая ковка.

Из полученного металла кузнечной сваркой изготавливали самые разные изделия – оружие, приспособления для труда.

Сварка в XIX веке

До XIX века пайка и кузнечная сварка не теряли своей популярности. Но в этом столетии начался совершенно новый этап развития сварочного производства. Дело в том, что производство металла выросло, как и потребность в сварочных работах. Разумеется, существующие способы уже не могли удовлетворить возросшие потребности.

Именно тогда и началось стремительное развитие отрасли – за десять лет она совершенствовалась больше, чем прежде – за целое столетие! Развиваться начали и новые источники нагрева, способные легко и быстро расплавить металл – газокислородное пламя и электрический ток.

Электрический дуговой разряд

Нельзя не отметить и открытие электрического дугового разряда. Именно на его использовании и основана так называемая дуговая сварка. Существенная роль в создании этого принадлежит нашим соотечественникам – инженерам и ученым. А открыл такое явление, как дуговой разряд, в 1802 Василий Владимирович Петров – русский электротехник и ученый.

Спустя восемь десятилетий Николай Николаевич Бенардос применил в процессе дуговой сварки угольный электрод. А спустя еще шесть лет – в 1888 году – Николай Гаврилович Славянов изобрел дуговую сварку плавящимся электродом из металла. В 1903 году инженеры из Франции Шарль Пикар и Эдмон Фуше открыли газопламенную сварку. В начале 1940-х появился еще один способ сварки – сварка под флюсом. А в 80-е годы прошлого столетия началось изучение и применение газолазерной сварки.

Сварочное производство: характеристика

Сегодня можно с уверенностью сказать: сварка буквально вытеснила способ соединения различных деталей заклепками. В России используются различные виды сварки, такие как:

- электрошлаковая;

- термическая;

- автоматическая под флюсом;

- газовая;

- газопрессовая;

- световая;

- диффузионная;

- контактная и многие другие.

Сварка: определение, виды

Предлагаем вашему вниманию основы сварочного производства. Для начала ответим на вопрос – что же такое сварка? Сваркой принято называть технологический процесс, позволяющий получить неразъемные соединения. Происходит это посредством установления межатомных связей между деталями при деформировании, нагреве.

То есть, благодаря сварке можно заменить достаточно тяжелую цельную конструкцию на конструкцию сборную, которая состоит из простейших элементов. Соответственно, при этом существенно снижается себестоимость продукции и трудоемкость.

В сварочном производстве принято выделять три основных вида сварки – контактную, сварку плавлением и давлением. Рассмотрим эти виды подробнее.

Сварка плавлением

Самый распространенный способ – сварка электрической дугой. Конечно, после того как впервые этот тип был применен в сварочном производстве в 80-х, все существенно изменилось: аппаратура стала совершенней, как и виды применяемых электродов. Изменились и способы защиты, и способы легирования (введения в металл различных примесей) металла.

Сегодня дуговой процесс стали совмещать с бездуговой сваркой. То есть появилась возможность повышения мощности источника нагрева.

Контактная сварка

Этот вид сварки в сварочном производстве сочетает в себе контакт металлов и подачу тока, который вызывает нагрев. Главный недостаток этого вида сварки – образование грата – наплыва, вызванного усадкой металла. Этот грат необходимо удалять после того, как сваренные детали остыли.

Сварка давлением

Этот тип можно назвать разновидностью контактной сварки. При нем металлические поверхности подвергаются давлению, которое позволяет получить надежное соединение даже без подогрева. От чего зависит качество такого сварного шва? Существует ряд факторов:

- подготовка поверхностей;

- приложенные усилия;

- способность металла подвергаться деформации.

Перспективы сварки и сварочного производства

Специалисты утверждают – в ближайшем будущем лидирующие позиции займут различные аппараты – автоматические и полуавтоматические. Для этих аппаратов будут характерны повышенный КПД, увеличенное число фаз тока, большая мощность. Автоматизация сварочного производства позволит существенно снизить требования к квалификации сварщика, для новой аппаратуры не потребуются услуги уникальных специалистов, достаточно будет рядового специалиста.

fb.ru

Организация сварочного производства - Энциклопедия по машиностроению XXL

Многое предстоит сделать в области комплексной механизации, автоматизации, экономики и организации сварочного производства улучшить еще слабо организованное серийное производство вспомогательного оборудования и средств комплексной механизации и автоматизации сварочных работ, организовать в промышленном масштабе изготовление широкой номенклатуры вспомогательного и нестандартного оборудования для механизированных поточных сборочно-сварочных линий, расширить научно-исследовательскую работу но более глубокому изучению физической сущности новых способов сварки, особенно с металлургической и металловедческой точки зрения. [c.143] На строительно-монтажной площадке в основном применяют ручную сварку. Поэтому дальнейшее повышение производительности труда сварщиков в монтажных организациях может быть достигнуто в основном за счет рациональной организации сварочного производства. Рост производительности труда и технический прогресс позволяют уменьшать трудовые затраты на сварочные работы, что, в свою очередь, сокращает сроки монтажа объектов и число сварщиков. Повышению производительности труда на сварочных работах способствует лучшее использование рабочего времени и сокращение непроизводительных затрат, повышение квалификации сварщиков и инженерно-технических работников, механизация сварочных работ, улучшение нормирования и оплаты труда сварщиков, внедрение аккордной и аккордно-премиальной систем оплаты труда. Базой для реализации указанных мероприятий являются специализированные сварочные участки. Сварочные участки можно создавать нескольких видов участок по автоматической сварке при тресте, участок по ручной и автоматической сварке при тресте, объединяющий всех сварщиков обслуживаемых управлений, сварочный участок при [c.265]ОРГАНИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА [c.700]

Организация сварочного производства [c.358]

В основе организации сварочного производства лежит рациональное сочетание выполнения во времени всех указанных процессов, т. е. своевременное (бесперебойное) обеспечение материалами заготовительного участка, заготовками и полуфабрикатами сборочного участка и собранными под сварку изделиями сварочного участка, а также снабжение участков электроэнергией, водой и други- [c.358]

Организация сварочного производства при изготовлении металлоконструкций [c.376]

Справочник содержит сведения по свариваемости материалов, тепловым процессам, сварным соединениям и швам. Приведены основы расчета сварных конструкций, оборудование для сварки и резки, классифицированы виды сварки. Рассмотрены организация сварочного производства, техническое нормирование сварочных работ, техника безопасности и охрана труда при резке и сварке. [c.2]

Одним из важнейших этапов в подготовке и организации сварочного производства является определение экономической эффективности различных организационно-технических мероприятий по его совершенствованию. Расчеты и обоснования экономической эффективности в строительстве выполняются в соответствии с Инструкцией по определению экономической эффективности капитальных вложений в строительстве (СН 423-71), утвержденной Госстроем СССР 31 мая 1971 г. [c.725]

В задачи нормирования труда (работ) входит установление необходимых затрат и результатов труда, а также оптимальных соотношений между численностью работников различных групп и количеством единиц оборудования. Нормирование труда является основой планирования и организации сварочного производства, оплаты труда, стимулирования роста производительности труда и эффективности производства сварных конструкций, основой управления производственными процессами. [c.384]

СВЕДЕНИЯ ПО МЕХАНИЗАЦИИ, АВТОМАТИЗАЦИИ И ОРГАНИЗАЦИИ СВАРОЧНОГО ПРОИЗВОДСТВА [c.200]

Значительная роль в совершенствовании экономики и организации сварочного производства принадлежит нормированию сварочных работ и смежных операций. Задача нормирования заключается в определении штучного времени Тщ №а изготовление сварного узла, состоящего из нескольких деталей (иногда больше десятка), часто из металла разной толщины и марки [c.169]

На основании Принципиального технологического процесса постройки судов программы завода проектант-технолог разрабатывает технологию и организацию сварочного производства при изготовлении узлов и секций корпуса судна. Выполнение данного этапа проектирования начинается с составления полного и подробного перечня узлов и секций корпуса судна (или судов), подлежащего постройке на проектируемом заводе. Сводная ведомость (перечень) узлов и секций корпуса может быть составлена либо по конструктивному признаку, либо по принадлежности к строительным районам, исходя из удобства проектирования в каждом конкретном случае. Форма сводной ведомости учета выпускаемых цехом узлов и секций, группирующей изделия по конструктивному признаку, приведена в табл. 9. В ведомость включаются лишь те узлы, которые не входят составной частью в секции, а являются самостоятельной продукцией цеха. Указанная в ведомости масса секций и узлов после суммирования должна соответствовать выпуску сборочно-сва-рочного цеха. [c.50]

До начала 60-х годов вопросам экономики сварочного производства в СССР уделялось мало внимания. Но в последние годы исследования по экономике и организации сварочного дела стали проводиться в ряде учреждений. [c.135]

Комиссии по аттестации сварщиков создаются на предприятиях (в организациях), располагающих необходимой производственной базой и инженерно-техническими работниками по сварочному производству, по согласованию с органами технадзора. [c.43]

Высшей формой комплексной механизации и автоматизации сварочного производства является создание много номенклатурных заводов-автоматов, в которых на базе широкого применения вычислительной техники комплексно решаются проблемы, связанные с изготовлением продукции. К числу таких проблем относятся не только автоматическое изготовление и сборка изделия, но и автоматизация приема заказов, установление сроков поставки и стоимости выполнения заказов проектирование и организация производства, перемещение деталей между рабочими местами, складирование, ведение инструментального хозяйства, входной контроль, контроль качества продукции, утилизация отходов и т. д. [c.36]

Качество сварных соединений зависит от качества исходных основных и сварочных материалов, качества сборки под сварку, соблюдения технологий сварки и других факторов. Возникновение дефектов в значительной степени связано не только с техническими, но и с организационными причинами. Следовательно, специалисты-технологи сварочного производства должны знать не только дефекты сварных соединений, присущие различным способам сварки, методы и оборудование для их выявления, но и владеть вопросами организации управления качеством сварки. [c.3]

Заданный уровень качества сварки, обоснованный конструктивно, технологически и экономически, формируется на всех этапах монтажно-сварочного производства и является результатом квалифицированной и добросовестной работы всех подразделений монтажной организации. [c.214]

Разработка и внедрение на монтаже новых, наиболее рациональных форм организации сварочных работ. К ним можно отнести, например, переход на централизованное управление работами по термической обработке, организацию специальных отделов сварки и групп контроля на крупных монтажных участках, участие в разработке проектов производства монтажно-сварочных работ и др. [c.245]

Число рабочих для материального обслуживания сварочного производства принимается в размере 2—3 % числа сварщиков. Квалификационный состав сварщиков устанавливают в зависимости от среднего разряда сварочных работ. Правильная организация труда в сварочных подразделениях позволяет повысить производительность труда сварщиков на основе эффективного использования рабочей силы и техники, совершенствования организации обслуживания рабочих мест, повышения материальных и моральных стимулов к труду путем совершенствования оплаты труда и развития социалистического соревнования. [c.257]

Решения XXIII съезда КПСС предусматривают реализацию основных задач пятилетнего плана на 1966—1970 гг. на основе всемерного использования достижений науки и техники — ив том числе экономической науки. Всестороннее знание экономики сварочного производства необходимо для повышения его эффективности и организационного уровня. Важное значение имеет организация сварочного производства, так как главным направлением в его развитии будет повышение уровня концентрации и специализации предприятий по выпуску сварных конструкций, создание комплексно механизированных поточных линий, участков, цехов и заводов сварных изделий и заготовок. [c.135]

В книге даны элементы теории электродуговой и электрошл.аковой. сварки металлов технология и техника сварки углеродистых, легированных и высоколегиро ванных сталей, цветных металлов, чугуна изложены вопросы механизации, экономики и организации сварочного производства, контроля качества сварки и техники безопасности. [c.2]

Поскольку для осуществления механизации и особенно автоматизации производства требуются обычно немалые капитальные затраты, то необходимая экономическая эффективность последних и вполне удовлетворительное решение перечисленных выше технических и экономических задач достигаются только в условиях достаточно высокой загрузки всего оборудования и производственной оснастки. Такие условия обеспечиваются в тем большей степени, чем ближе проектируемое производство к типу массового. Поэтому при проектировании наиболее совершенных 4юрм организации сварочного производства — поточных методов работ — следует предусматривать обязательное применение комплексной, а в остальных случаях частичной механизации и автоматизации производственных процессов. [c.106]

Рассмотренные выше примеры использования схемы РТК, нре-дусматриваюп1е1[ выполнение сборочной операции человеком, а сварочной — роботом, является не только универса.чьной, т. е. пригодной для разных типов производства, но и гибкой, что особенно важно применительно к мелкосерийному производству. В последнем случае возможность организации гибкого производства с переходом от выпуска одного типоразмера изделия к другому облегчается тем, что переналадка РТК ограничивается заменой сборочного нриснособления и управляющей программы, тогда как заготовки на сборку по-прежнему подаются в стандартных контейнерах. [c.100]

Настоящий учебник написан в соответствии с программой Контроль качества сварных соединений и конструкций , утвержденной Главным управлением кадров и учебных заведений Минмонтажспецстроя СССР. Содержание учитывает знания, полученные учащимися при изучении курсов физики, сварных конструкций, организации производства сварочно-монтажных работ, технологии и оборудовалия газопламенной обработки металлов, электрической сварки плавлением, автоматизации сварочного производства. [c.3]

mash-xxl.info

Организация технологических служб сварочного производства.

⇐ ПредыдущаяСтр 3 из 5Следующая ⇒Рост технического уровня производства требует систематической разработки и внедрения новых и совершенствования существующих технологических процессов. Эта работа выполняется соответствующими технологическими службами. В проект-но-конструкторскнх организациях созданы специальные технологические отделы или группы, задачей которых является технологическая отработка конструкций в период их проектирования.

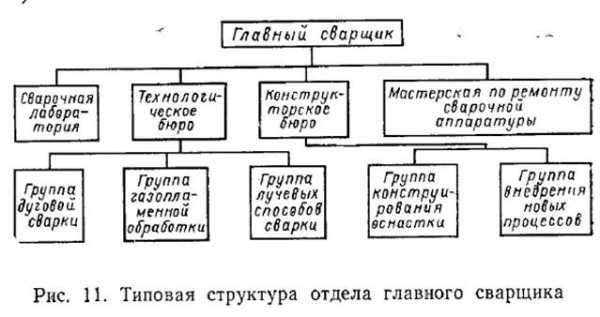

Большое значение имеет организация технологических служб на предприятиях. Система организации их различна и заиисит от масштаба производства, его технического уровня, специфики производства. На заводах, где объем сварочного производства относительно невелик, техническое руководство осуществляется отделом главного технолога, в состав которого входит сварочное бюро или сварочная группа.

На заводах со значительным объемом производства сварных конструкций организуются самостоятельные отделы главных сварщиков с непосредственным подчинением их главному инженеру завода, их функции аналогичны функциям отделов главного технолога пли металлурга. Это позволяет существенно укрепить н поднять значимость сварочных служб." Они выполняют работы по технологической подготовке, непосредственно ответ-

ствениы за механизацию и автоматизацию сварочного производства, за внедрение и освоение прогрессивных процессов, за качество выполнения сварочных работ.

Структура отдела главного сварщика на различных предприятиях может иметь свои особенности, но основные задачи их сводятся к следующему:

контроль технологичности сварных конструкций, разрабатываемых конструкторскими службами предприятия или проектно-консгрукторских организаций;

разработка и внедрение в производство прогрессивных процессов, обеспечивающих повышение производительности труда и качества сварных конструкции, а также комплексное обеспечение цехов сварочного* производства технологической документацией н другими руководящими материалами;

контроль за соблюдением технологической дисциплины в цехах предприятия, изучение и анализ причин возникновения дефектов в сварных соединениях и разработка мероприятий но их устранению;

разработка и внедрение технологической оснастки для выполнения сборочнй-сварочных работ, планировка н организация

сборочно-снарочных участков;

контроль использования и загрузки сварочного оборудования, контроль сварочных материалов, подготовка заявок на сварочные материалы, оборудование, методическое руководство повышением квалификации работающих.

В свою очередь эти задачи отрабатываются соответствующими подразделениями системы отдела главного сварщика (рис.11).

©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

arhivinfo.ru

Организация сварочного производства: день сегодняшний

Современные сварочные технологии широко применяются практически на каждом предприятии при выпуске продукции, а также при строительных, ремонтных и восстановительных работах. Являясь межотраслевым, сварочное производство перерабатывает большую часть всего металлопроката республики, а продукция сварочных и родственных технологий стала массовой. Площадкой для обсуждения накопившихся вопросов по данной теме стал межотраслевой научно-технический семинар "Организация современного сварочного производства и надзор за соблюдением уровня качества сварочного процесса", организованный Министерством архитектуры и строительства Республики Беларусь совместно с РУП "Стройтехнорм".

О внесении изменений и дополнений в ТР

Участников семинара приветствовал заместитель председателя ТКС 08 Минстройархитектуры, профессор кафедры "ЖБКК" БНТУ, д. т. н. Т. М. Пецольд. Он отметил, что вопрос организации современного сварочного производства является исключительно актуальным. "Сегодня многие, к сожалению, забывают о том, что металл нужно экономить. В процессе строительства зачастую допускается нецелесообразное использование арматуры и т. п., — подчеркнул Т. М. Пецольд. — Разговаривая со специалистами в области сварки и анализируя этот вопрос, я пришел к выводу, что, работая по тем жестким требованиям относительно стыковки арматуры, которые применялись в советское время, мы бы экономили как минимум 10–15 % металла".

Про изменения и дополнения, которые были внесены в технический регламент ТР 2009/013/BY "Здания и сооружения, строительные материалы и изделия. Безопасность", рассказал первый заместитель директора РУП "Стройтехнорм" Д. А. Ковширко.

С чем было связано внесение корректив? Чтобы ответить на этот вопрос, Д. А. Ковширко сделал небольшой экскурс в историю…

"Когда принималось решение по разработке ТР 2009/013/BY "Здания и сооружения, строительные материалы и изделия. Безопасность", то планировалось ввести его в действие в 2015 году, но жизнь внесла свои коррективы… В 2008–2009 гг. Глава государства и Правительство уделяли повышенное внимание строительным объектам Беларуси. В связи с этим было дано поручение по введению европейских стандартов на территории Республики Беларусь в области строительства и архитектуры. Данное поручение коснулось технического регламента, который впоследствии вступил в силу ранее намеченного срока. ТР был утвержден постановлением Совета Министров Республики Беларусь от 31 декабря 2009 г. № 1748, а введен в действие уже 1 августа 2010 г., — пояснил он. — Документ заработал, но, как оказалось, не в полную силу. Анализируя сложившуюся ситуацию, разработчики подготовили перечень изменений и дополнений в ТР. Итогом этой работы стало постановление Совета Министров Республики Беларусь от 7 февраля 2012 г. № 125 "О внесении изменений и дополнений в постановление Совета Министров Республики Беларусь от 31 декабря 2009 г. № 1748".

Д. А. Ковширко подчеркнул, что согласно данному изменению утвержден перечень строительных материалов и изделий, работ в строительстве, подлежащих подтверждению соответствия существенным требованиям безопасности технического регламента, который вступает в действие с 21 августа 2012 года. При этом для строительных материалов и изделий (независимо от страны происхождения), работ в строительстве, включенных в Перечень, необходимо наличие следующих документов:

— для строительных материалов и изделий — сертификатов соответствия или деклараций о соответствии в зависимости от указанной в Перечне формы подтверждения соответствия;

— для работ в строительстве — сертификатов соответствия.

Он отметил, что для завершенных строительством и вводимых в эксплуатацию зданий и сооружений I и II уровней ответственности, а также для выпускаемой в обращение проектной документации необходимо наличие деклараций о соответствии.

Докладчик также обратил внимание на то, что настоящий технический регламент распространяется:

— на завершенные строительством (возведенные, реконструированные, с завершенным капитальным ремонтом, реставрированные, благоустроенные) и вводимые в эксплуатацию здания и сооружения I и II уровней ответственности на стадии проектирования, строительства, эксплуатации и сноса независимо от формы собственности и ведомственной принадлежности;

— выпускаемую в обращение проектную документацию на возведение, реконструкцию, реставрацию, капитальный ремонт, благоустройство объектов независимо от страны происхождения;

— выпускаемые в обращение строительные материалы и изделия (независимо от страны происхождения), работы в строительстве, подлежащие подтверждению соответствия существенным требованиям безопасности технического регламента Республики Беларусь "Здания и сооружения, строительные материалы и изделия. Безопасность" (ТР 2009/013/BY).

В заключение Д. А. Ковширко подчеркнул, что основная идеология Технического регламента — соблюдение существенных требований безопасности.

Управление качеством

Про систему управления качеством сварочного производства в соответствии с требованиями действующих ТНПА в области сварных строительных конструкций и изделий, арматурных и закладных изделий железобетонных конструкций рассказала начальник отдела надзора за соблюдением требований ТНПА при производстве строительных материалов и изделий РУП "Стройтехнорм" М. В. Крупина. В своем выступлении она обратила внимание на действующие технические нормативные правовые акты в области производства сварных соединений строительных конструкций, выполнение которых гарантирует выпуск продукции, обеспечивающей безопасность зданий и сооружений. К ним относятся:

— ТКП 45-5.03-145-2009 "Сварка арматурных стержней и закладных изделий при индустриальном изготовлении железобетонных изделий. Правила выполнения";

— ТКП 45-5.04-121-2009 "Стальные строительные конструкции. Правила изготовления";

— ТКП 45-1.03-236-2011 "Строительно-монтажные работы. Сварочные работы. Правила производства";

— ГОСТ 23118-99 "Конструкции стальные строительные. Общие технические условия";

— СТБ 2174 "Изделия арматурные сварные для железобетонных конструкций. Технические условия".

Также она отметила, что для соблюдения требований, указанных в технических нормативных правовых актах, современному производителю необходимо создать систему управления качеством сварочного производства, которая включает следующие действия: управление ресурсами и изготовление сварной продукции.

Следует отметить, что управление ресурсами — это координация всех относящихся к сварке действий при производстве изделий, выбор соответствующей технологии сварки, анализ пригодности сварочного оборудования, сварочных материалов, приспособлений и креплений для сборки, обучение и повышение квалификации сварщиков.

"Одно из наших предприятий приобрело импортную установку для сварки каркасов колонн и свай в среде аргона и СО2. Это высокопроизводительное оборудование, которое обеспечивает высокое качество сварных соединений. Аппарат был введен в эксплуатацию, но в действующих ТНПА отсутствует процесс сварки арматуры в среде аргона и СО2. Это повлекло за собой наложение штрафных санкций на данное предприятие, — привела пример М. В. Крупина. — Выход из сложившейся ситуации был найден путем проведения квалификации технологического процесса. На основании проведения испытаний сварных соединений при квалификации процесса сварки проектная организация согласовала принятие данного вида сварки для крестообразных соединений. В рабочие чертежи были внесены изменения".

Управление качеством сварочного производства при изготовлении сварной продукции включает в себя:

— планирование и подготовительные работы перед сваркой;

— квалификацию технологического процесса сварки;

— управление технологическим процессом во время сварки для обеспечения соответствия;

— осмотр и контроль;

— прослеживание, доработка и ремонт;

— послесварочные процессы обработки продукции для завершения изготовления;

— приемку продукции.

О контроле качества выполнения сварных соединений рассказал старший научный сотрудник Центра научных исследований и испытаний строительных конструкций БНТУ В. Г. Баранчик.

Следует отметить, что ЦНИИСК БНТУ проводит испытания железобетонных, каменных, металлических конструкций, в том числе испытания сварных соединений арматуры и закладных изделий на определение соответствия требованиям ТНПА (ГОСТ 10922-90, СТБ 2174). Центр осуществляет механические испытания контрольных образцов, соединений арматуры, может определить класс прочности арматуры, ее соответствие требованиям ТНПА и сертификатам качества по механическим характеристикам, а также располагает парком испытательного оборудования, позволяющего производить механические испытания контрольных образцов разрушающей нагрузкой до 1000кН.

В. Г. Баранчик подчеркнул, что методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. К первым относятся механические испытания контрольных образцов, ко вторым — внешний осмотр, контроль на непроницаемость сварного шва, радиационный, ультразвуковой.

"В результате испытаний определяют прочностные характеристики сварного стыка и выявляют дефекты шва: ноздреватость, подрезы, пережоги, непровары и другие, — объяснил докладчик. — Например, качество стыкового соединения, выполненного контактной сваркой, на первом этапе проверяют визуально и по внешнему виду сварных соединений производят их отбраковку. На втором этапе в соответствии с требованиями ТНПА стыковые соединения арматурных стержней испытывают на растяжение при помощи специальных разрывных машин. Механическим испытаниям на прочность подвергают сварные соединения изделий из партии, принятой по внешнему осмотру".

В. Г. Баранчик добавил, что сварные стыковые, крестообразные, тавровые и нахлесточные соединения элементов арматуры и закладных деталей при механических испытаниях до разрушения должны иметь прочность, показатели которой не меньше значений, указанных в действующих ТНПА. Механическим испытаниям на прочность подвергают образцы сварных соединений: из каждой новой партии изделий отбирают не менее трех штук. Конкретные размеры контрольных образцов зависят от диаметра свариваемой арматуры, размеров арматурных каркасов и рекомендуются СТБ 2174.

В заключение своего выступления докладчик отметил, что проведение своевременного входного контроля поможет заказчику быть уверенным в качестве используемых материалов. Некоторые производители в целях экономии игнорируют проведение неразрушающего контроля и механических испытаний продукции или вспоминают о них только на последней стадии — уже непосредственно перед сдачей объекта, когда контроль бывает технически неосуществим. Это зачастую приводит к дополнительной потере времени и непредусмотренным расходам. Подобное отношение к контролю качества чаще всего может привести к аварийным ситуациям.

В свою очередь д. т. н., профессор кафедры "ПМ, С и ТМ" БНТУ, председатель НП секции "Сварка и резка", научный консультант ОАО "Стройкомплекс" Л. С. Денисов подчеркнул, что контроль качества сварки включает следующие этапы:

— контроль квалификации сварщиков;

— контроль качества свариваемого металла и сварочных материалов;

— контроль состояния сварочного оборудования;

— контроль качества заготовки, сборки, прихватки и подготовки под сварку;

— контроль техники и технологии сварки в процессе производства работ;

— контроль качества готовых сварных соединений путем проведения внешнего осмотра и измерения, гамма- и рентгенографии, а также применения ультразвукового метода контроля.

Л. С. Денисов высказал мысль о том, что уровень производства сварочных работ и качество сварных соединений по-прежнему остаются низкими: "Сварочное производство достаточно сложное. Сегодня, к сожалению, многие руководители ошибочно полагают, что если на производстве есть сварочный аппарат и специалист, который умеет на нем работать, то все проблемы решены. Но это далеко не так. Кроме сварки и испытания образцов следует определить индивидуальные способности и возможности каждого сварщика".

Подводя итоги, следует отметить, что сварка сегодня и в будущем — единственный быстрый, качественный и прогрессивный способ резки, соединения металлов и неметаллов, поэтому данная тема всегда будет актуальна.

bsc.by