Металлы и сплавы для холодной штамповки. Для изделий получаемых холодной штамповкой целесообразно использовать сталь

Тесты для интернет- тестирования МиТ. Для изделий получаемых холодной штамповкой целесообразно использовать сталь

Стали для холодной штамповки | Металлы и сплавы

В автомобильной и многих других отраслях промышленности для изготовления деталей широко применяют холодную штамповку из листовой стали.

Для обеспечения высокой штампуемости отношение ов/о0,2 стали должно быть 0,5-0,65 при ф не менее 40%. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0,02-0,04 % V) и 0810 (0,02-0,07 % А1). Сталь 08кп склонна к деформационному старению (см. с. 189). Старение приводит к образованию площадки текучести на диаграмме растяжения стали, следствием чего является образование поверхностных дефектов (полос - линий скольжения или линий Чернова - Людерса).

Легирование металла

Поэтому сталь микролегируют алюминием или ванадием, связывающим азот, находящийся в твердом растворе и вызывающий деформационное старение в нитридах A1N и VN. Стали 08Ю и 08Фкп нестареющие. Для исключения деформационного старения после отжига холоднокатаный лист нередко подвергают дрессировке, т. е. небольшой пластической деформации (1-2 %).

Штампуемость зависит и от величины зерна феррита. При мелком зерне стали обнаруживается пружинящий эффект и сильно изнашиваются штампы, а при крупном зерне образуется шероховатая поверхность («апельсиновая корка») и разрывы. Рекомендуется сталь с зерном номерами 6-8.

Изделия повышенной прочности

Для штамповки изделий, требующих повышенной прочности, применяют низколегированные «двухфазные стали» со структурой, ‘состоящей из высокопластичной ферритной матрицы и упрочняющей фазы мартенсита или бейнита в количестве 20-30 %. Такая структура получается в низкоуглеродистых (0,06-0,12 % С) низколегированных сталях (09Г2С, 09Г2, 16ГФР, 10Г2Ф, 12ХМ и др.) после закалки в воде из межкритического интервала температур.

После такой закалки сталь обладает высокой пластичностью, низким пределом текучести (мене

pellete.ru

Стали для холодной штамповки | Металлы и сплавы

В автомобильной и многих других отраслях промышленности для изготовления деталей широко применяют холодную штамповку из листовой стали.

Для обеспечения высокой штампуемости отношение ов/о0,2 стали должно быть 0,5-0,65 при ф не менее 40%. Штампуемость стали тем хуже, чем больше в ней углерода. Кремний, повышая предел текучести, снижает штампуемость, особенно способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0,02-0,04 % V) и 0810 (0,02-0,07 % А1). Сталь 08кп склонна к деформационному старению (см. с. 189). Старение приводит к образованию площадки текучести на диаграмме растяжения стали, следствием чего является образование поверхностных дефектов (полос - линий скольжения или линий Чернова - Людерса).

Легирование металла

Поэтому сталь микролегируют алюминием или ванадием, связывающим азот, находящийся в твердом растворе и вызывающий деформационное старение в нитридах A1N и VN. Стали 08Ю и 08Фкп нестареющие. Для исключения деформационного старения после отжига холоднокатаный лист нередко подвергают дрессировке, т. е. небольшой пластической деформации (1-2 %).

Штампуемость зависит и от величины зерна феррита. При мелком зерне стали обнаруживается пружинящий эффект и сильно изнашиваются штампы, а при крупном зерне образуется шероховатая поверхность («апельсиновая корка») и разрывы. Рекомендуется сталь с зерном номерами 6-8.

Изделия повышенной прочности

Для штамповки изделий, требующих повышенной прочности, применяют низколегированные «двухфазные стали» со структурой, ‘состоящей из высокопластичной ферритной матрицы и упрочняющей фазы мартенсита или бейнита в количестве 20-30 %. Такая структура получается в низкоуглеродистых (0,06-0,12 % С) низколегированных сталях (09Г2С, 09Г2, 16ГФР, 10Г2Ф, 12ХМ и др.) после закалки в воде из межкритического интервала температур.

После такой закалки сталь обладает высокой пластичностью, низким пределом текучести (менее 450 МПа) и высоким временным сопротивлением более 700 МПа. Это облегчает выполнение глубокой штамповки без образования трещин. В процессе штамповки за счет деформационного упрочнения (наклепа) и старения и существенно повышаются.

Холодная пластическая деформация сталей с ферритно-бейнитной (09Г2С, 09Г2) или ферритно-мартенситной (16ГФР) структурой обеспечивает повышение ов на 10-15 МПа на каждый процент степени деформации.

Применение стали с ферритно-мартенситной (бейнитной) структурой позволяет уменьшить толщину листов для штамповки деталей, что дает большую экономию металла.

Похожие материалы

www.metalcutting.ru

Стали для холодной штамповки — Материаловедение

Холодная штамповка является одним из основных видов ОМД.

К ним относятся вытяжка, формовка, обтяжка, гибка и др. Наиболее часто применяемой операцией холодной штамповки является вытяжка.

Вытяжка — холодная пластическая деформация, при которой из листовой заготовки получается объемная деталь сложной формы.

Основными требованиями к сталям, предназначенным для холодной штамповки, являются:

- хорошая штампуемость, т.е. способность пластически деформироваться в холодном состоянии.

- высокое качество поверхности после деформации.

Эти требования обеспечиваются механическими свойствами и структурой стали.

Требования по механическим свойствам включают в себя минимальную твердость (обычно не более 45HRВ) и максимальную пластичность. Способность к пластической деформации оценивается относительным удлинением и отношением предела текучести к пределу прочности. Этот показатель называют числом текучести. Хорошая штампуемость наблюдается в сталях с числом текучести σт/σв = 0,5-0,6 и δ = 33 – 45%.

Требования к структуре включают в себя:

1.Среднее зерно феррита.

2.Мелкие выделения зернистого перлита.

3.Отсутствие карбидной сетки цементита третичного по границам зерен.

4.Отсутствие полосчатости структуры.

5.Отсутствие текстуры.

6.Отсутствие разнозернистости.

Сталь должна иметь среднее зерно (средний бал зерна 6-8 мм). Мелкое зерно не желательно, т.к. вызывает повышенную жесткость листа и, следовательно, быстрый износ штампов. Крупное зерно не желательно, т.к. ухудшает качество поверхности после штамповки. На поверхности появляются шероховатость, которую называют апельсиновой коркой. Особенно нежелательно иметь в сталях для холодной штамповки разнозернистость. При деформации такой стали в первую очередь растягиваются крупные зерна, как более пластичные, и в этих местах затем появляются мелкие трещины и надрывы, что является непоправимым браком.

Цементит в сталях для холодной штамповки должен иметь округлую форму, т.е. быть сферическим. Это обеспечивает наилучшую штампуемость. Недопустимо в таких сталях образование цементитной сетки по границам зерен, т.к. это приводит к резкому снижению пластичности. Нежелателен также мелкий сорбитообразный перлит, т.к. это резко повышает жесткость и упругость листа.

Полосчатость структуры и текстура прокатки также нежелательна т.к. вызывают неоднородность деформации по разным направлениям и на штамповках появляются фестоны (рис. 13).

а б

Рис.13. Различие свойств по разным направлениям (а) в листе

и фестоны после штамповки (б)

Наиболее часто для холодной штамповки применяют углеродистые стали с содержанием углерода 0,05 — 0,2%, Mn ≤ 0,4% и минимальным содержанием газов N, O2, h3. Например, 05кп, 08кп, 08пс, 08сп, 10, 15, 20, Ст. 1 — Ст. 3.

Основной маркой стали для холодной штамповки является сталь 08кп. Она отличается наилучшей пластичностью и минимальной стоимостью. Однако недостатком этой стали является повышенная газонасыщенность. Повышенное содержание газов вызывает склонность этой стали к деформационному старению.

Деформационное старение это повышение предела текучести стали вызванное накапливанием атомов N2 и О2 вокруг дислокаций. Создание таких атмосфер атомов называют атмосферами котрелла.

Рис. 14. Диаграммы растяжения для стали склонной к деформационному

старению (а) и нестареющей (б).

Они блокируют перемещение дислокации и требуют большего усилия для начала пластической деформации. После отрыва дислокаций напряженность сдвига понижается и пластическая деформация облегчается. В результате на кривой растяжения появляется пик на площадке текучести (рис.14).

Отрыв дислокаций от атмосфер примесных атомов проходит неравномерно. В результате объем металла начинает деформироваться по плоскостям наиболее благоприятно ориентированным по отношению к действующей нагрузке. Такая преимущественная деформация проявляется в виде появления линий скольжения на поверхности металла. Сетка таких линий выглядит как царапины и снижает качество поверхности, что является дефектом для деталей после холодной штамповки. Для устранения этого дефекта применяется предварительная деформация металла в прокатных валках с обжатием 2%. Она называется дрессировка. Малая пластическая деформация вызывает отрыв дислокаций от атмосфер примесных атомов и последующая штамповка уже не вызывает появлений скольжения. Однако эффект от дрессировки сохраняется от 10 до 12 дней.

Таблица 3

Основные марки стали, применяемые для холодной штамповки

Предел прочности

МПА

Относительное удлинение, %

Марка

Примечание

Ст.2-Ст3

08кп 08пс,

10кп

10

15кп

15,

20кп

20

340-420

280-390

280-420

300-440

320-460

340-480

350-510

400-550

26 - 31

30—34

28—32

28—30

27—29

25—27

24—26

23—24

Группы

вытяжки

Н, Г, ВГ

08кп 08Фкп

08Ю

260—330

260—340

42 - 44

СВ,

ОСВ

СВСВ

Устранить склонность стали к деформационному старению можно введением в нее алюминия или ванадия в процессе получения. Малые добавки этих элементов в количестве 0,02 — 0,05% связывают атомы азота в нитриды. В результате диффузия атомов азота блокируется. Такая сталь называется нестареющей, например 08Ю, 08Ф, 08ЮА, 08ГСЮТ, 08ГСЮФ.

Для обеспечения высокой пластичности стали для холодной штамповки, основным видом термообработки для нее является отжиг на рекристаллизацию. Стальной лист после холодной прокатки обладает повышенной прочностью, в результате наклепа и для его устранения применяют отжиг при температуре 660 — 680ºС. Отжиг применяют для стали в рулонах либо для пачек нарезанных листов. Продолжительность такого отжига определяется массой рулона и составляет 10-20 час. Для того чтобы получить после такого отжига среднее зерно необходимо, чтобы предшествующая деформация составляла 30-40%. При малой деформации возможно появление крупно зернистости. А при большой степени деформации возможно образование текстуры.

Для штамповки изделий, требующих повышенной прочности, применяют низколегированные «двухфазные стали» со структурой, ‘состоящей из высоко-пластичной ферритной матрицы и упрочняющей фазы мартенсита или бейнита в количестве 20—30 %. Такие стали называют двухфазными ферритно-мартенситными (ДФМС). Для получения такой структуры в сталь добавляют легирующие элементы и проводят перед штамповкой предварительную, упрочняющую термообработку. В качестве основных легирующих элементов вводят Mn – 1,4-2%,Si от 0,5 до 1,5%, Cr – до 08 - 1%, Mo - до 0,2-0,4%, а так же небольшие добавки Al и W. Количество углерода в этих сталях 0,03-0,06%.

Типовые марки сталей:

03ХГЮ

06ХГСЮ

12ХМ

06Г2СЮ

Для создания необходимой структуры стали при её производстве проводят ускоренное охлаждение после горячей прокатки, либо дополнительно нагревают и охлаждают сталь с температурой превышающей точку А1, но ниже точки А3.. По своей сути такая термообработка называется неполной закалкой. В результате структура такой стали состоит из 70% феррита и 30% мартенсита. Феррит обеспечивает высокую пластичность, хорошую штампуемость, а мартенсит повышенную прочность. В процессе штамповки деформация сосредотачивается в зернах феррита, и повышенная степень наклепа увеличивает прочность готового изделия. После штамповки предел прочности такой стали в 1,3÷1,5раза превышает предел прочности обычных углеродистых сталей. Дополнительный отпуск не требуется.

ifreestore.net

Тесты для интернет- тестирования МиТ

-: материала свариваемого изделия

+: толщины свариваемого металла

-: силы сварочного тока

-: скорости сварки

I: {{13}}; К=А

S: При ручной дуговой сварке используется энергия:

-: горение ацетилена

+: горение сварочной дуги

-: пластической деформации

-: лазера

I: {{14}}; К=А

S: Для сварки используются стали, в которых содержится углерода, как:

+: в стали Ст2

-: в стали ШХ15

-: в стали У8

-: в стали 5ХНМ

I: {{15}}; К=А

S: Сварка это процесс:

-: получения заготовок литьем

+: получение неразъёмных соединений за счёт действия межатомных сил

-: соединение листов с помощью клея

-: соединение листов с помощью заклепок

I: {{16}};K=A

S: К механическим методам сварки относится сварка …

-: точечная

+: трением

-: ручная дуговая

-: диффузионная

I: {{17}};K=B

S: Источником теплоты при сварке под флюсом является …

+: электрическая дуга

-: газовое пламя

-: электронный луч

-: луч лазера

I: {{18}};K=C

S: В качестве горючего газа при газовой сварке чаще всего используют …

-: углекислый газ

-: водород

+: ацетилен

-: аргон

I: {{19}};K=A

S: Источником высокой температуры при полуавтоматической сварке в углекислом газе является

-: пламя

+: электрическая дуга

-: лазерный луч

-: ультразвуковые колебания

I: {{20}};K=B

S: Источником высокой температуры при контактной стыковой сварке является

+: джоулево тепло от пропускания электрического тока через высокое сопротивление

-: электрическая дуга

-: лазерный луч

-: ультразвуковые колебания

I: {{21}};K=A

S: К механическим методам сварки относится …

-: термитная

+: ультразвуковая

-: ручная дуговая

-: диффузионная

I: {{22}};K=A

S: К термическим методам сварки относятся следующие …

+: точечная

-: трением

+: ручная дуговая

-: ультразвуковая

I: {{23}};K=A

S: Укажите неплавящиеся сварочные электроды

+: графитовый

-: стальной

-: медный

+: вольфрамовый

I: {{24}};K=B

S: Аргонодуговая сварка не применяется для соединения заготовок из

-: алюминия

+: стали обыкновенного качества

-: титана

-: нержавеющей стали

I: {{25}};K=B

S: При сварке алюминиевых заготовок применяют следующие методы дуговой сварки:

-: в углекислом газе

-: в атмосфере азота

+: в аргоне

+: под слоем флюса

V2: Обработка металлов давлением

I: {{1}}; К=А

S: От чего зависит температурный интервал горячей обработки давлением?

-: от структуры металла

-: от способа получения металла

+: от химического состава

-: от вида обработки давлением

I: {{2}}; К=А

S: Как изменяется твердость металла при холодной пластической деформации?

+: увеличивается

-: уменьшается

-: сначала уменьшается, затем увеличивается

-: не изменяется

I: {{3}}; К=B

S: Прокаткой называется процесс:

-: выдавливания металла из замкнутого объема

-: деформирования металла в полости специального инструмента

+: обжатия металла между вращающимися валками

-: протягивания через отверстие в матрице

I: {{4}}; К=B

S: Волочением называется процесс:

-: обжатия металла между вращающимися валками

-: выдавливания металла из замкнутого объема

+: протягивания через отверстие, размер которого меньше сечения заготовки

-: деформации в полости специального инструмента

I: {{5}}; К=B

S: Процесс выдавливания металла из замкнутого объема через выходное отверстие в матрице называется:

-: волочением

+: прессованием

-: штамповкой

-: прокаткой

I: {{6}}; К=C

S: Получение отверстия при холодной листовой штамповке называется:

-: отрезкой

-: вырезкой

+: пробивкой

-: отбортовкой

I: {{7}};K=B

S: Для холодной штамповки целесообразно выбрать сталь марки

+: 08 кп

-: 25

-: 65Х13

-: 45Х

I: {{8}};K=B

S: После горячей ковки сталь подвергают

+: полному перекристаллизационному отжигу

-: отпуску

-: охлаждению на воздухе

-: старению

I: {{9}}; К=А

S: Деформация, характеризуемая изменением формы зерен и приводящая к изменению механических и физико-химических свойств металла

-: горячая

+: холодная

-: теплая

-: криогенная

I: {{10}}; К=В

S: Операция ковки, представленная на схеме

+: разгонка

-: протяжка

-: осадка

-: отрубка

I: {{11}}; К=С

S: Обработка металлов давлением, при котором металл пластически деформируется вращающимися валками называется

+: прокатка

-: штамповка

-: ковка

-: волочение

I: {{12}}; К=А

S: Обработка металлов давлением между вращающимися валками называется

-: штамповка

-: ковка

+: прокатка

-: прессование

I: {{13}}; К=А

S: При обработке металлов давлением происходит:

-: упругая деформация

+: пластическая деформация

-: разрушение

-: получение неразъемного соединения

I: {{14}}; К=А

S: Облой после операции штамповки металлов:

+: удаляется

-: остается

-: переплавляется

-: высверливается

I: {{15}};K=A

S: Штамповка в открытых штампах является …

-: одной из разделительных операций листовой штамповки

-: формообразующей операцией листовой штамповки

+: разновидностью горячей объемной штамповки

-: разновидностью ковки

I: {{16}};K=B

S: Основным требованием к металлам при получении заготовок методами обработки давлением является высокая …

-: твердость

-: упругость

-: прочность

+: пластичность

I: {{17}};K=C

S: Для деталей, получаемых холодной штамповкой, целесообразно использовать сталь …

+: 08кп

-: Р18

-: ШХ4

-: 35

I: {{18}};K=C

S: Операция свободной ковки, при которой высота поковки уменьшается, а диаметр увеличивается называется

+: осадка

-: обрубка

-: протяжка

-: разгонка

I: {{19}};K=C

S: Операция свободной ковки, при которой длина поковки увеличивается, а диаметр уменьшается называется

-: осадка

-: обрубка

+: протяжка

-: разгонка

I: {{20}};K=C

S: Операция свободной ковки, при которой поковка разбивается на отдельные части, диаметр которых при последующих операциях ковки будет отличаться

-: осадка

+: надрубка

-: протяжка

-: разгонка

I: {{21}};K=B

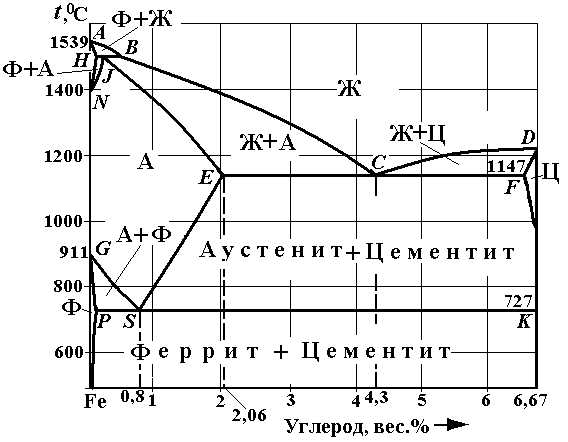

S: Укажите температурный интервал и фазовый состав стали, при которой возможна высокопроизводительная горячая ковка стали У10

-: от 1350 до 1200 (аустенит)

+: от 1100 до 850 (аустенит)

-: от 800 до 727 (аустенит + цементит)

-: от 727 до 550 (феррит + цементит)

I: {{22}};K=B

S: Операция свободной ковки, при которой поковка разделяется на отдельные части, которые в дальнейшем будут обрабатываться по отдельности

-: осадка

+: разрубка

-: протяжка

-: разгонка

I: {{23}};K=B

S: Операция свободной ковки, при которой часть заготовки поворачивается относительно другой части на определённый угол

-: осадка

+: гибка

-: протяжка

-: разгонка

I: {{24}};K=B

S: Операция свободной ковки, при которой уменьшается высота части заготовки у концов или в её средней части с соответствующим увеличением площади поперечного сечения

-: осадка

+: высадка

-: протяжка

-: разгонка

I: {{25}};K=A

S: Операция листовой штамповки, при которой часть заготовки поворачивается относительно другой части на определённый угол

-: пробивка

+: гибка

-: вытяжка

-: вырубка

V2: Основы обработки резанием

I: {{1}}; К=А

S: Точением называется обработка заготовки на станке:

-: фрезерном

-: строгальном

+: токарном

-: сверлильном

I: {{2}}; К=А

S: Инструмент, используемый для точения:

-: развертки

+: резцы

-: зенкеры

-: сверла

I: {{3}}; К=B

S: Сколько главных режущих кромок у спирального сверла?

-: одна

+: две

-: три

-: четыре

I: {{4}}; К=B

S: Для окончательной обработки отверстий используют:

-: резцы

+: развертки

-: зенкеры

-: протяжки

I: {{5}}; К=B

S: Паз под сегментную шпонку выполняется:

-: резцом

-: разверткой

+: дисковой фрезой

-: зенкером

I: {{6}}; К=C

S: На каком станке можно получить паз „ласточкин хвост”?

-: на токарном

-: на сверлильном

+: на фрезерном

-: на строгальном

I: {{7}};K=B

S: Для снятия фаски на торцовой поверхности заготовки используется резец

-: торцовый

+: проходной

-: отрезной

-: фасонный

I: {{8}};K=A

S: Для увеличения диаметра готового отверстия используется

+: сверло большего диаметра

-: развертка

-: зенкер

-: метчик

I: {{9}};K=C

S: Встречным и попутным бывает

-: токарная обработка

+: фрезерование

-: сверление

-: обработка на строгальных станках

I: {{10}};K=B

S: Паз под сегментную шпонку выполняется

-: резцом

-: разверткой

+: дисковой фрезой

-: зенкером

I: {{11}};K=B

S: Паз “ласточкин хвост” можно получить на станке

-: токарном

-: сверлильном

+: фрезерном

-: шлифовальном

I: {{12}};K=B

S: Паз Т- образный можно получить на станке

-: токарном

-: сверлильном

+: фрезерном

-: шлифовальном

I: {{13}}; К=А

S: Окончательная форма деталей приобретается после:

+: обработки резанием

-: после литья

-: после ковки

-: после сварки

I: {{14}}; К=А

S: Дополнительный слой металла, удаленный при резании называется:

+: припуском

-: отпуском

-: пластическим деформированием

-: плавлением

I: {{15}}; К=А

S: Процесс резания материалов с использованием абразивного инструмента называется

-: фрезерование

-: строгание

+: шлифовка

-: обкатка

I: {{16}};K=A

S: Основными инструментами, используемыми при обработке заготовок на токарных станках, являются …

+: резцы

-: фрезы

-: сверла

-: протяжки

I: {{17}};K=A

S: Обработку поверхностей сложной конфигурации проводят с помощью ___________ резцов.

-: подрезных

-: проходных

+: фасонных

-: расточных

I: {{18}};K=A

S: Назовите операцию, выполняемую на рисунке

-: шлифование

-: отрезание

+: подрезание торца

-: нарезание резьбы

I: {{19}};K=A

S: Назовите операцию, выполняемую на рисунке

-: шлифование

-: отрезание

+: сверление

-: точение

I: {{20}};K=B

S: Назовите операцию, выполняемую на рисунке

-: шлифование

-: отрезание

+: растачивание отверстия

-: сверление отверстия

I: {{21}};K=A

S: Укажите название токарного резца, применяемого на рисунке

-: проходной

-: отрезной

+: расточной проходной

-: фасонный

I: {{22}};K=A

S: Укажите название инструмента, применяемого на рисунке

-: шлифование

-: отрезание

+: растачивание отверстия

-: сверление отверстия

I: {{23}};K=A

S: Укажите название инструмента, применяемого на рисунке

-: цилиндрическая фреза

-: долбяк

+: сверло

-: резец

I: {{24}};K=A

S: Укажите название инструмента, применяемого на рисунке

+: упорный проходной

-: отрезной

-: расточной проходной

-: фасонный

I: {{25}};K=A

S: Укажите название инструмента, применяемого на рисунке

+: проходной с отогнутой головкой

-: отрезной

-: расточной проходной

-: канавочный

132

studfiles.net

Металлы и сплавы, применяемые для штамповки металла

Для изготовления деталей холодной штамповкой применяют разнообразные металлические и неметаллические материалы. Эти материалы поставляются в цехи, колодной штамповки в виде листов, лент, полос и прутков.

Металлы и сплавы являются основными материалами в современном машиностроении. Большинство из них обладает способностью необратимо, не разрушаясь, изменять свою форму под действием внешних сил, т. е. пластически деформироваться.

В машиностроении чистые металлы почти не применяются, а используют главным образом их сплавы.

Металлы и сплавы подразделяют на черные (сталь, чугун) и цветные (медь, алюминий, цинк, свинец, олово и др.).

Параметры металла для штамповки

Металл для листовой штамповки (сталь, цветные металлы и сплавы) выпускают в виде лент, листов и полос. При толщине до 4 мм его называют тонколистовым, а более толстый — толстолистовым.

Ленту выпускают в рулонах шириной до 2300 мм. Длина ленты в рулоне достигает нескольких десятков, а для тонких материалов и сотен метров.Размеры листов могут быть от 710X1420 до 2000X5000 мм. По особому заказу выпускаются листы нестандартных размеров.

Полосы изготовляют шириной до 200 мм и длиной до 2000 мм. Для холодной объемной штамповки применяют главным образом холоднотянутый металл: диаметром свыше 20 мм поставляется в прутках, а диаметром менее 20 мм — в прутках или мотках (бунтах). В массовом и крупносерийном производстве целесообразно использовать для листовой штамповки рулонный материал, а для холодной объемной штамповки бунтовой материал, так как в этих случаях получается меньше отхода и проще осуществляется автоматическая подача материала в штамп.

Отечественная промышленность выпускает прутковый и бунтовой материал различного сечения: круглого, шестигранного, квадратного и др. При выборе материала для холодной штамповки необходимо учитывать эксплуатационные свойства получаемых деталей и способность материала к обработке давлением.

Характеристики материалов для штамповки

Из углеродистой стали обыкновенного качества (ГОСТ 380—71, марки Ст0, Ст1, Ст2 и др.) штампуют детали, несущие малые нагрузки, бытовые изделия. Из качественной углеродистой стали (ГОСТ 1050—60, марки 10, 15 и др.) штампуют детали с повышенными требованиями к прочности и качеству поверхности. Во многих отраслях машиностроительной промышленности, а особенно в автомобилестроении широкое применение для холодной штамповки находит качественная конструкционная кипящая сталь (марки 05кп, 08кп, Юкп, 15кп и др.). Такая сталь при выплавке продолжает раскисляться и в изложницах. При этом дополнительно выгорает углерод и кремний. Сталь получается с хорошими пластическими свойствами и отличается высокой свариваемостью.

Для изготовления сложных облицовочных деталей (например, кузовных деталей автомобиля) применяют сталь 08Фкп — нестареющую сталь с присадкой ванадия, 08Ю или 08Юпс — соответственно спокойную или полуспокойную сталь, раскисленную алюминием.

Из цветных металлов, применяемых для холодной штамповки, наибольшее распространение имеют алюминий, медь, никель, магний, титан и их сплавы.

Алюминий и его сплав дюралюмин находят широкое применение в самолетостроении, в автомобильной промышленности, при изготовлении различных деталей приборов, бытовых изделий и т. д. Эти материалы отличаются легкостью, пластичностью, хорошо проводят тепло и электрический ток. Сплав меди с цинком—латунь находит применение при штамповке деталей часов, радиодеталей, посуды и др. Штампуют главным образом латуни марок Л62, Л68 и Л70. Никель марок HI, h3 и НЗ и его сплавы — мельхиор и нейзильбер применяются для изготовления химической посуды, приборов, деталей часов, ювелирных изделий.

Магниевые сплавы отличаются легкостью, прочностью, удовлетворительной пластичностью при комнатной температуре и высокой пластичностью при нагреве до 350-380°С. Магний в 1,5 раза легче алюминия и в 4,5 раза легче стали. Сплавы магния МА1 и МА8 с повышенной коррозионной стойкостью широко применяются для штамповки самых разнообразных изделий. Из деформируемых магниевых сплавов изготовляют детали мотоциклов, велосипедов, прицепов и других средств передвижения, электротехническое и электронное оборудование и т. д.

Титан и его сплавы обладают высокой прочностью при малой плотности. Он все шире используется в штамповочном производстве для изготовления ответственных деталей в авиационной промышленности и в ряде других отраслей.

www.tuks.ru

V1: 04. Промышленные стали

V2: 04.01. Конструкционные углеродистые и легированные стали

I:

S: После закалки твердость будет ниже у стали с содержанием углерода ... %.

-: 1,0

-: 0,8

-: 0,45-0,5

+: 0,3-0,35

I:

S: Улучшаемые машиностроительные стали после закалки обычно …

-: подвергают среднему отпуску

-: отпуску не подвергают

-: подвергают низкому отпуску

+: подвергают высокому отпуску

I:

S: Автоматной сталью являются…

+: А12

-: 12ХН3А

-: 16Г2АФ

-: У7А

I:

S: Цементуемыми являются стали…

+: 15, 18ХГТ

-: 12Х18Н10Т, 40ХН

-: Х12Ф1, ХВГ

-: 65, 50С2

I:

S: Среди нижеприведенных лучше сваривается сталь…

-: 45

-: 50С2

-: У12А

+: 10

I:

S: Среди нижеперечисленных сталей лучшей свариваемостью обладает…

+: 08

-: Ст45

-: У8

-: 55ПП

I:

S: Для изделий, получаемых холодной штамповкой, целесообразно использовать сталь…

-: ШХ15

+: 08кп

-: А22

-: 40ХН2МА

I:

S: Среди нижеперечисленных сталей наилучшей обрабатываемостью резанием обладает…

-: У8

-: 55ПП

-: Р18

+: А20

I:

S: Сталь 40ХНМА является…

-: качественной конструкционной

-: особо высококачественной инструментальной

-: высококачественной инструментальной

+: высококачественной конструкционной

I:

S: Буква «А» в маркировке 30ХГСНА означает, что сталь…

-: является особо высококачественной

+: является высококачественной

-: является автоматной

-: содержит азот в качестве легирующего элемента

I:

V2: 04.02. Жаропрочные стали

I:

S: При увеличении числа дисперсных частиц упрочняющей фазы жаропрочность сталей…

+: повышается

-: уменьшается

-: не изменяется

-: изменяется немонотонно

I:

S: Критериями жаропрочности материала являются…

+: предел длительной прочности и предел ползучести

-: скорость окисления на воздухе при заданной температуре

-: предел выносливости и живучесть

-: предел текучести и ударная вязкость

I:

V2: 04.03. Инструментальные стали

I:

S: Сплав Р6М5 представляет собой…

-: конструкционную сталь, содержащую около 0,6% С и около 5% Mn

+: быстрорежущую сталь, содержащую около 6%W и около 5%Мо

-: инструментальную сталь, содержащую 0,6%С и около 5% Мо

-: конструкционную сталь, содержащую около 6% В и около 5% Мо

I:

S: Среди нижеперечисленных инструментальных сталей теплостойкими являются…

+: Р18, Р6М5

-: Х12ВМ, 9ХС

-: У10, У8

-: У10А, У12А

I:

S: С целью сохранения высокой твердости инструментальные углеродистые стали после закалки подвергают отпуску…

-: высокому

-: среднему

+: низкому

-: трехкратному высокому

I:

S: Среди нижеперечисленных сталей инструментальными являются…

-: 20Х13, 40ХН

+: Р6М5, ХВГ

-: 12Х2Н3-ВД, 65-ВИ

-: А20, А12

I:

V2: 04.04. Износостойкие стали

I:

S: Обработку холодом деталей из материала ШХ15 проводят с целью…

-: увеличения ударной вязкости

-: повышения теплостойкости

-: понижения порога хладноломкости

+: стабилизации размеров подшипников за счет распада остаточного аустенита

I:

S: Из нижеперечисленных сталей наибольшей износостойкостью обладает…

-: 40Х

+: ШХ15СГ

-: А20

-: 50

I:

S: Сталь ШХ4 целесообразно использовать для изготовления…

-: штампов горячего деформирования

-: зубчатых колес

-: сварных конструкций

+: шариков и роликов подшипников

I:

S: По содержанию углерода сталь ШХ15 является…

+: высокоуглеродистой

-: среднеуглеродистой

-: низкоуглеродистой

-: безуглеродистой

I:

S: Число в марке стали ШХ15 обозначает…

-: содержание хрома в процентах

-: содержание углерода в десятых долях процента

-: содержание углерода в процентах

+: содержание хрома в десятых долях процента

studfiles.net

Стали для штампов холодной штамповки — Материаловедение

При холодной штамповке деформации подвергается холодная заготовка.

Штамповые стали для холодного деформирования должны иметь высокую твердость, износостойкость и повышенную вязкость для инструментов, работающих с ударными нагрузками.

По характеру формоизменения при деформации операции холодной штамповки можно разделить на разделительные и формоизменяющие (рис.17).

1.Разделительные - резка, вырубка, пробивка. При этом происходит разделение заготовки на отдельные части.

2.Формоизменяющие – вытяжка, формовка, обтяжка объемная штамповка.

Требования к сталям для инструмента разделительных операций аналогичны требованиям, предъявляемым к режущим сталям:

-высокая твердость;

-износостойкость;

-прокаливаемость;

-шлифуемость.

Поэтому для его изготовления можно применять режущие стали с соответствующей термообработкой:

У7-У13

9ХС, ХВГ

9ХГС, ХГС

быстрорежущие Р9, Р18

твердые сплавы ВК3, ВК4, ВК6, ВК8, ВК12

4251960539752346960-3175

абв

Рис. 17 Схема пробивки (а), вытяжки (б) и формовки (в)

1 – пуансон; 2 –изделие; 3 – матрица.

Формоизменяющий инструмент в зависимости от условий работы должен обладать повышенной износостойкостью или повышенной вязкостью. Поэтому в зависимости от условий работы инструмента стали для штампов холодной штамповки подразделяют на три группы.

Стали с высокой износостойкостью

(вытяжка, формовка, обтяжка)

Стали с повышенной теплостойкостью

(высадка, выдавливание)

Стали с высокой ударной вязкостью

(чеканка)

Стали с высокой износостойкостью применяются для изготовления штампов холодной листовой штамповки. Работа этих штампов сопровождается скольжением металла заготовки по рабочей поверхности инструмента. Если этот процесс идет с большой скоростью, то поверхность инструмента может нагреваться до 300-400°С, поэтому для вытяжных штампов важным требованием является теплостойкость.

Основные требования к этим сталям:

высокая твердость;

износостойкость;

прокаливаемость;

теплостойкость.

Вытяжные штампы можно изготавливать из простых углеродистых, а также легированных сталей, однако в полной мере эти стали не обеспечивают достаточной стойкости инструмента, поэтому разработан специальный класс сталей с высоким содержанием хрома от 6 до 12 % (Х6ВФ, Х12М, Х12Ф, Х12). Содержание углерода в этих сталях от 1,2 % до 2,5%. Большое количество углерода и хрома позволяет довести кол-во карбидов до 10-15 % по объему. Основным фазой в этой стали является карбид хрома Cr23C6. Однако большое количество карбидной фазы вызывает склонность такой стали к растрескиванию и выкрашиванию рабочих кромок. Это происходит из-за неоднородности распределения карбидов по объему стали. Поэтому обработка такой стали должна включать предварительную горячую деформацию в разных направлениях. Это необходимо для измельчения карбидов и устранения карбидной ликвации. Измельчить карбиды и повысить стойкость такой стали помогает введение W, Mo, V. После закалки такой стали с температуры 950°-10000С и низкого отпуска 180-220°С достигается твердость 62-63 HRС. При необходимости высокой теплостойкости (до 400°С) проводится закалка с температуры 1050°С и отпуск 350-400°С. Твердость стали в этом случае составляет 55-57 HRС.

Работа штампов холодной объемной штамповки сопровождается резкими ударами, рабочее давление в штампе при этом достигает Р=2000-3000 МПа. При таком виде обработки для штампов применяют стали с повышенной ударной вязкостью, высоким сопротивлением смятию поверхности, теплостойкостью до 500-600°С. Содержание углерода в такой стали составляет 0,8 %, Cr ~ 4 – 5 %, W, Mo, V каждого от 1 – 3 %. Например, 8Х4В2М2Ф2, 8Х4В3М3Ф.

Термообработка такой стали включает закалку ~ 1050°С и отпуск (на дисперсионное твердение) 500-600°С .

Для изготовления ударного инструмента (чеканка) в стали ограничивают количество углерода 0,4-0,6%. Получение высокой твердости обеспечивают карбидообразующие элементы; Cr, W, Mo, и Si (для повышения прокаливаемости). Это такие марки как 4ХС, 6ХС, 4ХВ2С, 7ХГНМ, 7ХВ2М, 6Х3МФС, 6Х4М2ФС.

Термообработка этих сталей включает закалку и высокий или низкий отпуск в зависимости от состава стали.

ifreestore.net