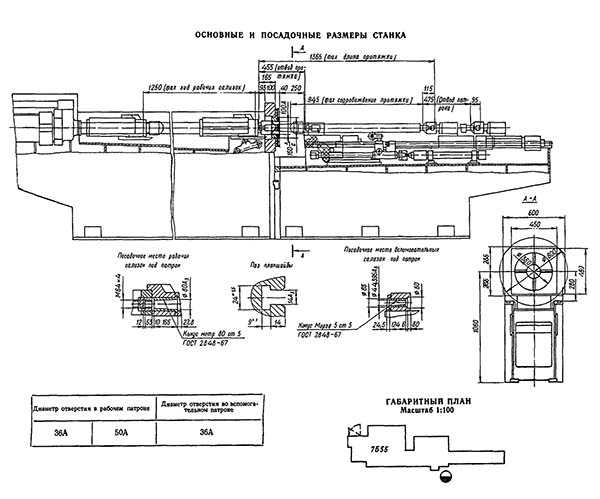

7Б55 Станок горизонтально-протяжной описание, характеристики, схемы. Горизонтально протяжной с шейкой 2l

Курс лекций ТПвМ - Стр 11

Режим резания

Скорость резания. При протягивании скоростью резания v является скорость поступательного движения протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно v = 8 –15 м/мин.

Подача. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки; sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01—0,2 мм/зуб. Оптимальные величины режима резания выбирают по справочным данным.

Протяжки

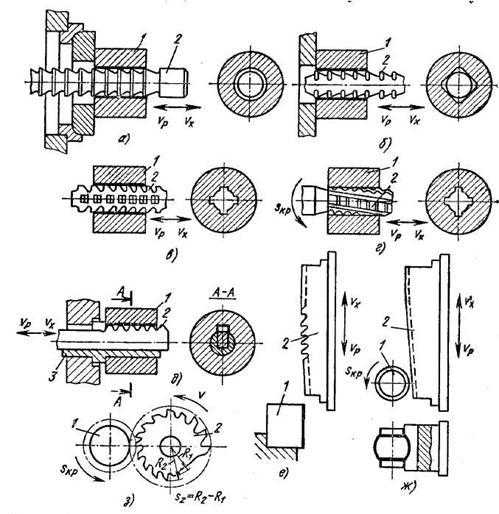

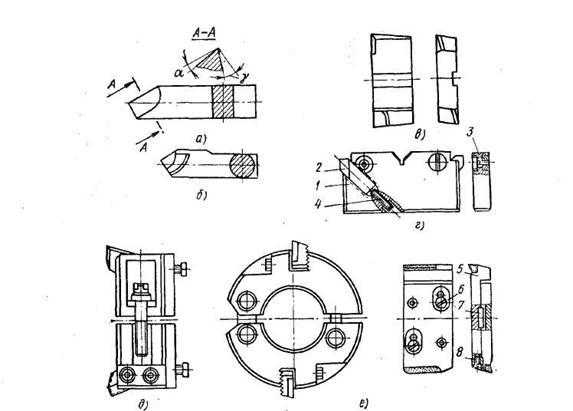

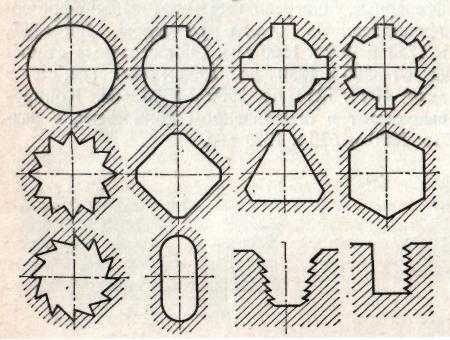

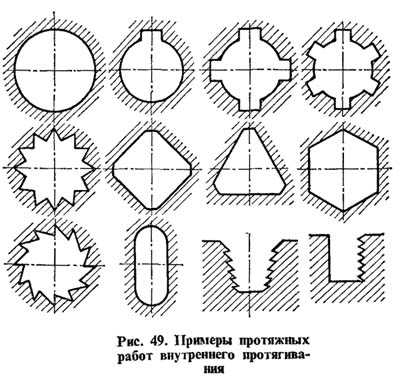

По характеру обрабатываемых поверхностей протяжки делят на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными – полузамкнутые и открытые поверхности различного профиля.

По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими и уплотняющими. В первом случае зубья имеют острые режущие лезвия, во втором – округленные, работающие по методу пластического деформирования поверхности без снятия стружки. Различают также сборные протяжки со вставными ножами, оснащенными пластинками из твердого сплава.

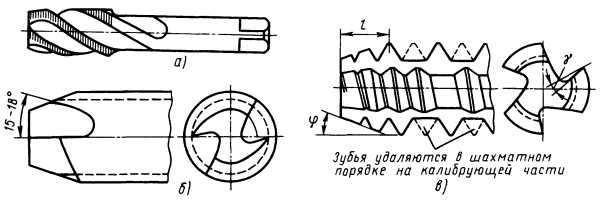

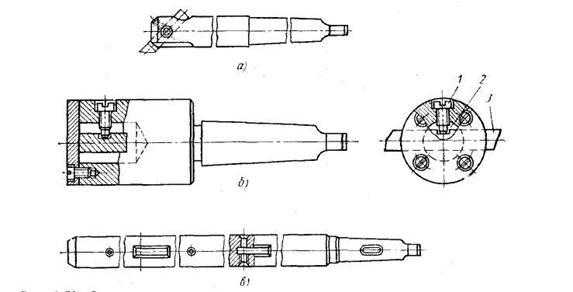

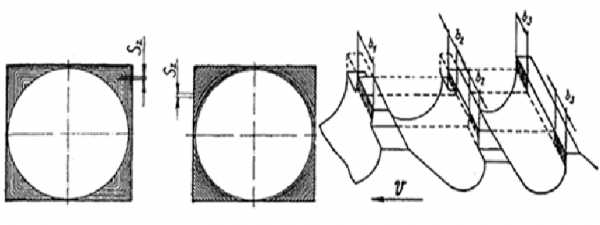

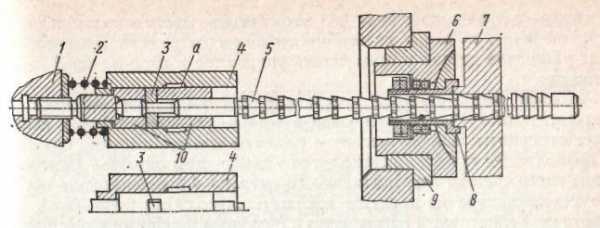

На рис. 59, а показаны элементы круглой протяжки.

Элементы круглой протяжки. Замковая часть (хвостовик) l1 служит для закрепления протяжки в патроне тянущего устройства станка; шейка l2 — для соединения замковой части с передней направляющей частью; передняя направляющая часть l3 вместе с направляющим конусом — для центрирования обрабатываемой заготовки в начале резания.

Калибрующая часть l5 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обработанной поверхности окончательных размеров, необходимой точности и шероховатости.

Задняя направляющая часть l6 служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выполняют стружколомные канавки в шахматном порядке.

Рис. 59. Элементы и геометрия зуба круглой протяжки

Геометрия зуба протяжки. Геометрия зубьев режущей и калибрующей частей показана на рис. 59, б. Передние и задние углы протяжки измеряют в плоскости, перпендикулярной к главному режущему лезвию. Передний угол γ (5–20°) выбирают в зависимости от свойств обрабатываемого материала, задний угол α (1–4°) – в зависимости от класса точности обработки.

Калибрующие зубья имеют на задней поверхности фаску (ленточку) шириной f = 0,2 – 0,3 мм, у которой задний угол αк= 0°. Фаска необходима для того, чтобы после переточки по передней поверхности зуба размеры протяжки не изменялись.

Шаг режущих зубьев tp протяжки определяют в зависимости от длины L протягиваемой поверхности, при этом исходят из того, чтобы в резании участвовало одновременно не менее трех зубьев. Шаг режущих зубьев tp = (1,25–1,5) мм; шаг калибрующих зубьев tк = (0,6 – 0,7) tp мм.

Силы резания и мощность при протягивании.

Сила резания при протягивании складывается из сил, приложенных ко всем одновременно участвующим в резании зубьям.

Сила, действующая на каждый зуб протяжки, может быть paзложена на две составляющие: Рz, направленную вдоль оси, и Pu, направленную перпендикулярно оси.

Практическое значение имеет лишь осевая составляющая Pz, направленная в сторону, противоположную движению протяжки. Ома создает напряжения в протяжке. Для круглых протяжек сила резания (в Н):

,

для шпоночных и шлицевых протяжек:

,

где Cpz — коэффициент, характеризующий материал заготовки и условия обработки; sz — подача на зуб, мм; xpz – показатель степени при подаче; D — диаметр отверстия, мм; z — число одновременно работающих зубьев протяжки; n — число шлицев; kγ, Ка, Ки, Ко — соответственно коэффициенты, характеризующие влияние переднего и заднего углов, износа и смазочно-охлаждающей жидкости.

Значения Cpz, xpz, kγ, Ка, Ки, Ко приводятся в справочных материалах по выбору режимов резания. По силе резания Pz рассчитывают прочность протяжки на растяжение, эффективную мощность и проверяют возможность выполнения заданного процесса резания на данном станке (тяговая сила станка должна быть больше силы резания).

Эффективная мощность (в кВт):

Обработка поверхностей заготовок на протяжных станках

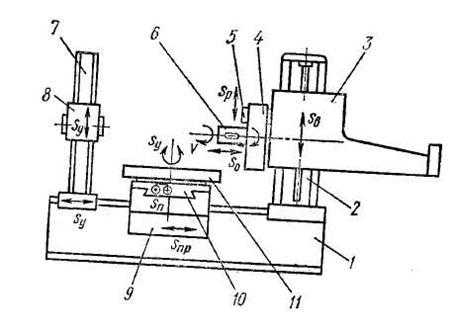

Протяжные станки отличаются простотой конструкции и эксплуатации. Это обусловлено тем, что форма поверхности при обработке на протяжном станке зависит от формы режущих лезвий зубьев инструмента. Основными характеристиками протяжного станка являются тяговое усилие и длина хода протяжки. Протяжные станки имеют гидравлический привод и часто работают по полуавтоматическому циклу. В зависимости от вида обрабатываемых поверхностей их делят на станки для внутреннего и наружного протягивания; по направлению главного движения—на горизонтальные и вертикальные.

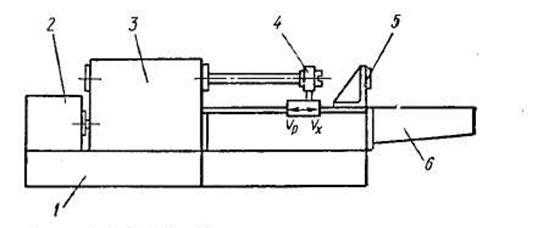

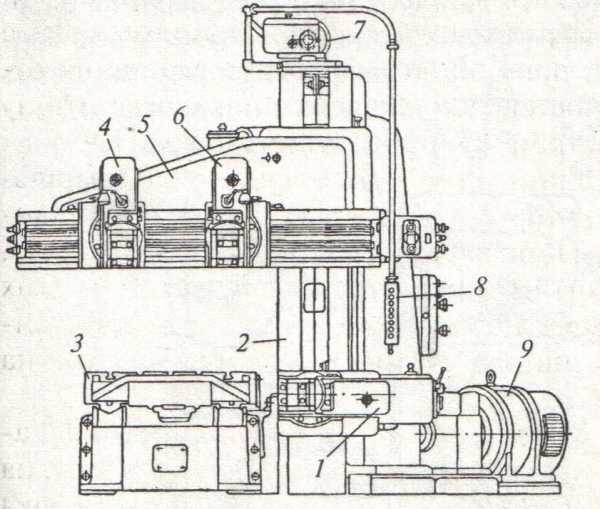

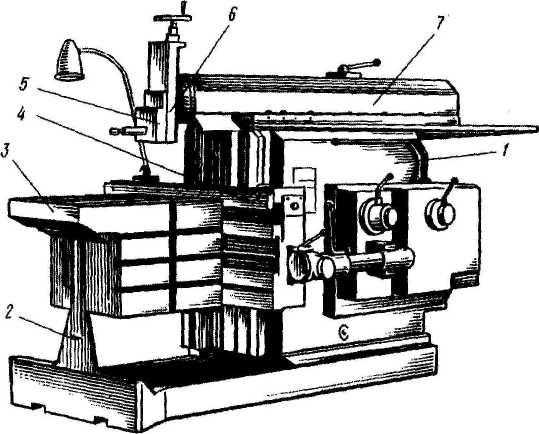

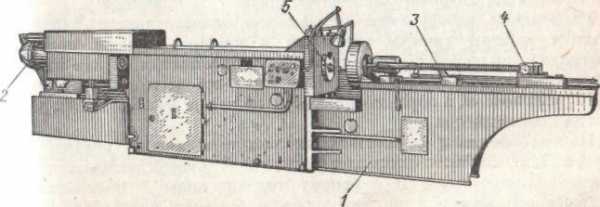

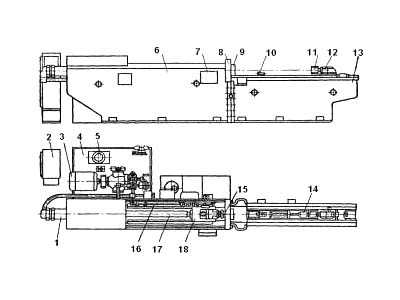

Рис. 60. Общий вид горизонтально–протяжного станка

Горизонтально-протяжной станок. Этот станок для внутреннего протягивания (рис. 60) состоит из станины 1, насосной станции 2, гидроцилиндра 3, каретки 4, опорного кронштейна 5 и корыта 6. Протяжку хвостовой частью вставляют в предварительно обработанное отверстие заготовки и закрепляют в патроне каретки 4. Каретка с протяжкой получает поступательное движение от штока поршня гидроцилиндра — главное движение vp

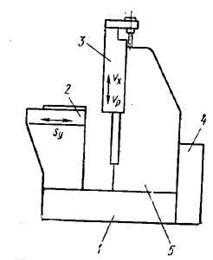

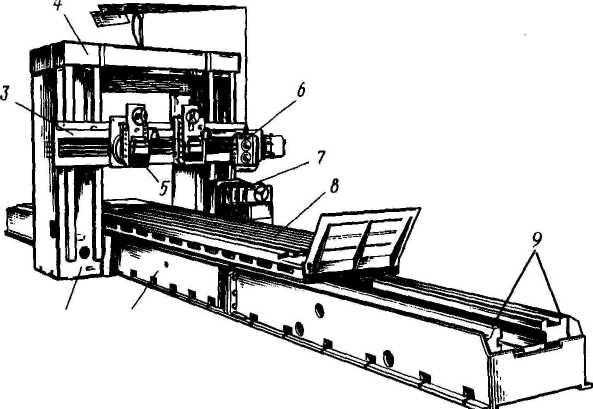

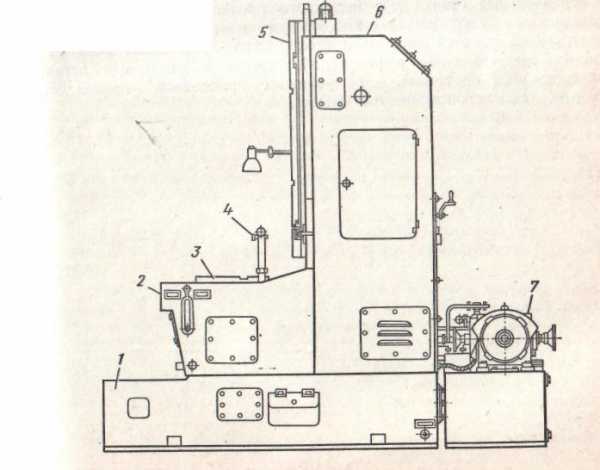

Рис. 61. Общий вид вертикально–протяжного станка.

Заготовка при протягивании опирается торцом на опорную поверхность кронштейна 5. Поступательное движение протяжке сообщают до тех пор, пока она не выйдет из отверстия заготовки. Поело окончания протягивания заготовка падает в корыто 6, протяжка извлекается из каретки 4, последняя возвращается в исходное положение (холостой ход vx) и цикл обработки повторяется.

Рис. 61. Общий вид вертикально–протяжного станка.

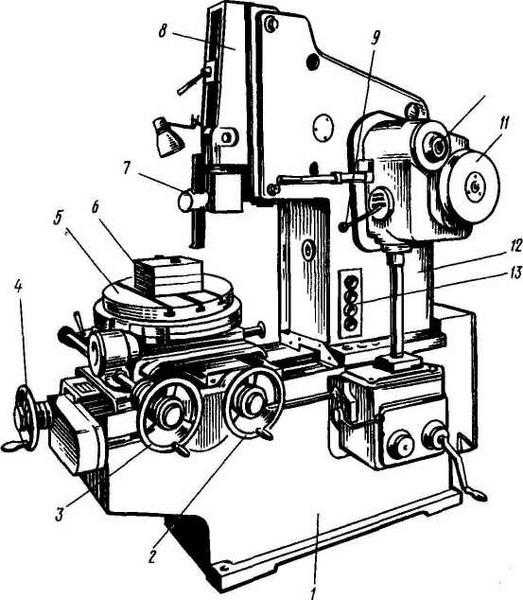

Вертикально-протяжной станок. Этот станок для наружного протягивания (рис. 61) состоит из основания 7, станины 5, насосной станции 4, каретки 3, стола 2. Заготовку устанавливают в приспособлении на столе станка. Протяжку закрепляют в каретке и от гидропривода сообщают ей поступательное перемещение – главное движение. Протяжка, опускаясь (рабочий ход vp) обрабатывает заготовку. Обработанную заготовку снимают и подвижная каретка быстро возвращается в исходное положение (холостой ход vx).

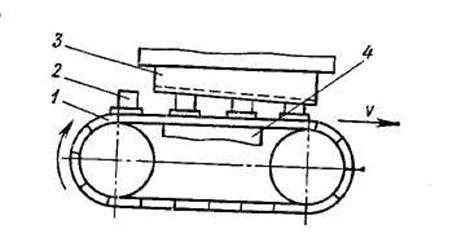

Протяжные стайки непрерывной обработки (рис. 62). Эти станки являются станками высокой производительности. На них обрабатывают заготовки непрерывно. Заготовки 2 устанавливают в приспособлениях замкнутой цепи 1 и сообщают им главное поступательное движение со скоростью v относительно неподвижной протяжки 3. Жесткие направляющие 4 обеспечивают параллельное перемещение цепи в зоне прохождения заготовок под протяжкой.

На протяжных станках непрерывной обработки карусельного типа заготовки устанавливают на вращающемся круглом столе.

Рис. 62. Схема обработки заготовок на протяжном станке непрерывной обработки.

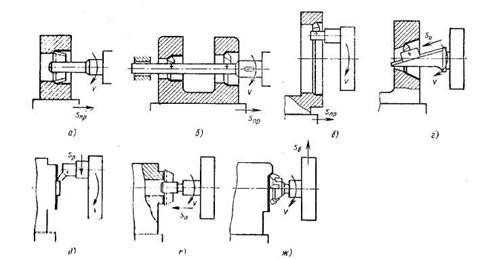

Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры протягиваемых отверстий составляют 5—250 мм.

Цилиндрические отверстия протягивают круглыми протяжками после сверления, растачивания или зенкерования. Применяют также протягивание отверстий, полученных при литье и штамповке, без предварительной их обработки. Обычно длина отверстий не превышает трех диаметров.

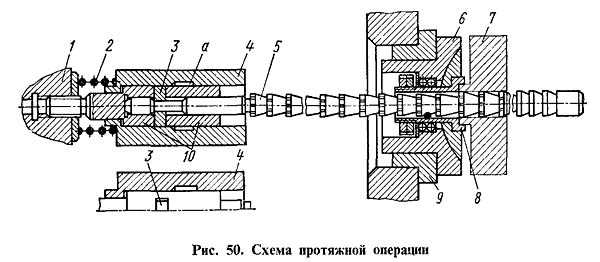

Если торец отверстия в заготовке не обработан, то для ее установки применяют приспособления со сферической опорной поверхностью (рис. 63, а). Заготовка в этом случае может самоустанавливаться (центрироваться) по оси протяжки, даже если торец заготовки не перпендикулярен оси отверстия. В тех случаях, когда при предыдущей обработке предусмотрено получение торца отверстия, перпендикулярного к его оси, заготовка опирается на жесткую (неподвижную) поверхность.

Многогранные отверстия (треугольные, квадратные и т. п.) протягивают многогранными протяжками. Исходной поверхностью для протягивания является круглое отверстие

На рис. 63, б приведена схема протягивания квадратного отверстия.

Шлицевые отверстия с различным профилем шлицев протягивают многошлицевыми протяжками, формирующим одновременно весь профиль отверстия.

На рис. 63, в приведена схема протягивания прямых шлицев. Винтовые шлицы протягивают протяжкой, режущие зубья которой расположены по винтовой линии, с приспособлением обеспечивающим дополнительное вращение протяжки (рис. 63, г) или заготовки.

Шпоночные и другие пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствует профилю протягиваемого паза. Шпоночные пазы протягивают плоской шпоночной протяжкой (рис. 63, д) с применением специального приспособления — направляющей втулки 3, Вдоль всей втулки прорезают прямоугольный паз, который является направляющим для протяжки.

Наружные поверхности различной геометрической формы с прямолинейной образующей протягивают на вертикально-протяжных станках для наружного протягивания, а также на станках непрерывной обработки конвейерного типа.

Протягивание наружных поверхностей успешно применяют вместо других методов обработки с целью снижения ее трудоемкости и стоимости. Наружным протягиванием можно заменить строгание, фрезерование, а в некоторых случаях и шлифование. При протягивании сложных фасонных контуров взамен фрезерования (например, плоских кулачков) не только снижается трудоемкости обработки, но и обеспечивается высокое качество обработанной поверхности. Плоские и более сложные наружные поверхности протягивают плоскими протяжками прямого и фасонного профиля.

Рис. 63. Схемы обработки поверхностей заготовок на протяжных станках:

1 – заготовка, 2 – протяжка, 3 – направляющая втулка

На рис. 63, е приведена схема протягивания вертикальной плоскости.

На специальных протяжных станках можно обрабатывать наружные поверхности заготовок формы тел вращения плоскими (рис. 63, ж) и дисковыми (рис. 63, з) протяжками. В обоих случаях заготовке сообщают круговую подачу. Плоская протяжка имеет главное движение — поступательное, а дисковая протяжка — вращательное вокруг своей оси.

Цилиндрические и конические зубчатые колеса наружного зацепления протягивают следующим образом. Цилиндрические зубчатые колеса с прямыми зубьями и другие детали, имеющие наружные пазы, изготовляют последовательным протягиванием впадины между зубьями за один или несколько проходов на горизонтальных и вертикальных протяжных станках с делительными автоматическими устройствами. На специальных протяжных автоматах с непрерывно вращающейся круглой протяжкой специальной конструкции нарезают цилиндрические и конические зубчатые колеса с прямыми зубьями.

Лекция 24. Обработка на сверлильных станках

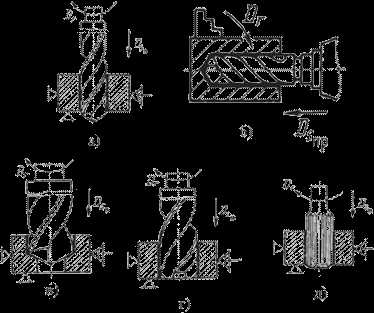

Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки.

В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки.

Для сверления используются сверлильные и токарные станки.

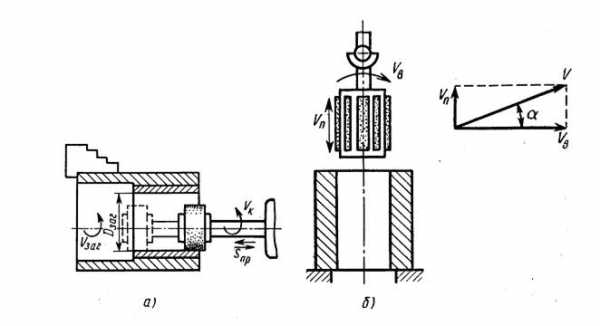

На сверлильных станках сверло совершает вращательное (главное) движение и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рис. 64.а).

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рис.64.б).

Рис. 64. Схемы сверления, зенкерования и развертывания

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рис.64.в).

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности.

Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть, число зубьев не менее трех (рис. 64.г).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рис. 64.д).

Схемы сверления, зенкерования и развертывания представлены на рисунке 64.

ЛЕКЦИЯ 25. Обработка на расточных станках

Обработка заготовок на расточных станках

Характеристика метода растачивания. Поверхности на расточных станках формообразуются за счет сочетания главного вращательного движения резца или другого режущего инструмента и движения подачи, сообщаемого инструменту или заготовке. Направление подачи может быть продольным, поперечным, радиальным и вертикальным в зависимости от характера обрабатываемой поверхности.

На расточных станках выполняют сверление, зенкерование, развертывание и растачивание отверстий, обтачивание наружных цилиндрических поверхностей резцом, подрезание торцов, нарезание резьбы и фрезерование плоскостей.

Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно - и среднегабаритных заготовках корпусных деталей.

Обработка поверхностей заготовок резцами наиболее характерна для расточных станков.

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость.

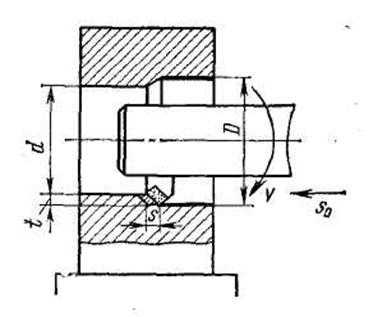

Режим резания. При работе на расточных станках (рис. 65) главное вращательное движение инструмента характеризуется скоростью резания.

Рис. 65. Схема растачивания отверстия

За скорость резания (м/мин) принимают окружную скорость вращающегося режущего инструмента

,

где D — диаметр обработанной поверхности, мм; n — частота вращения режущего инструмента, об/мин.

Подача s — перемещение режущего инструмента (или заготовки) относительно обрабатываемой поверхности (измеряется в мм/мин или за один оборот шпинделя в мм/об).

Глубина резания t (мм) при растачивании отверстий:

,

где D — диаметр отверстия после обработки, мм; d — диаметр отверстия до обработки, мм.

Режущий инструмент

На расточных станках для обработки поверхностей используют различные инструменты: резцы, сверла, зенкеры, развертки, метчики, фрезы.

Расточные резцы по форме поперечного сечения стержня подразделяют на квадратные, прямоугольные (рис. 66, а) и круглые (рис.66, б).

Рис. 66. Режущий инструмент для растачивания отверстий.

В зависимости от вида обработки используют различные типы расточных резцов: проходные, подрезные, канавочные и резьбовые. Широко применяют пластинчатые резцы — основной инструмент или растачивания отверстий диаметром более 20 мм. Пластинчатые резцы делят на одно - и двухлезвийные (рис. 66, в). Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия.

Расточные блоки (рис. 66, г) представляют собой сборную конструкцию, состоящую из корпуса 1 и вставных регулируемых резцов 2, закрепленных винтами 3 и 4. Резцы регулируют по диаметру растачиваемого отверстия.

Расточные головки применяют для обработки отверстий большого диаметра. На рис. 66, д показана разъемная расточная головка для обработки отверстий диаметром 130—225 мм. Подрезные резцы головки предварительно устанавливают по диаметру и торцу на заданный размер, что позволяет обрабатывать ряд соосных отверстий как по диаметру, так и по торцам.

Специальные развертки с нерегулируемыми и регулируемыми ножами применяют для окончательной обработки отверстий после предварительного растачивания их резцами. Регулируемая плавающая развертка (рис. 66, е) имеет два ножа 5, взаимно перемещающихся по шпонке 7 и скрепленных винтами 6 при упоре в винт 8 положение которого регулируется в зависимости от заданного размера обрабатываемого отверстия. Развертка оснащена пластинками из твердого сплава.

Приспособления для обработки заготовок на расточных станках

Заготовки на столе расточного станка закрепляют с помощью различных универсальных приспособлений: прижимных планок, станочных болтов, угольников, призм (рис. 67).

Рис. 67. Оправки для закрепления режущего инструмента на расточных станках

При обработке отверстий и плоскостей, расположенных под углом к основанию заготовки или друг к другу, применяют угольники. Заготовки с опорными поверхностями цилиндрической формы устанавливают на призмы.

Корпусные детали отличаются большим многообразием форм и размеров обрабатываемых поверхностей и точностью их обработки. В зависимости от этого используют различные конструкции расточных кондукторов для закрепления корпусных заготовок и обеспечения правильного положения инструмента относительно обрабатываемой поверхности.

Режущий инструмент на расточных станках закрепляют с помощью вспомогательного инструмента: консольных оправок, двухопорных оправок и патронов. Использование вспомогательного инструмента обусловлено тем, что резец нельзя непосредственно закреплять в расточном шпинделе или радиальном суппорте. Расточные оправки имеют прямоугольные, квадратные или круглые окна для установки резцов, расположенные под углом 45 или 90° к оси оправки. Короткие консольные оправки предназначены для закреплении одного или двух резцов при растачивании глухих и сквозных отверстии небольшой длины.

Для растачивания отверстий, находящихся на большом расстоянии от торца планшайбы станка, или нескольких соосных отверстий используют удлиненные консольные оправки (рис. 67, а). Применяют консольные оправки также для пластинчатых плавающих разверток (рис. 67, б). Пластинку 3 вставляют в гнездо оправки и винтом 1 удерживают от выпадения. В то же время благодаря наличию небольшого зазора (0,1 – 0,15 мм) между пазом 2 пластинки 3 и винтом 1 развертка может самоустанавливаться («плавать»).

Двухопорная расточная оправка (рис. 67, в) представляет собой длинный вал с коническим хвостовиком на одном конце для установки его в шпинделе станка. Другой конец оправки закрепляют и люнете задней стойки станка. По длине оправки расположены окна для установки стержневых и пластинчатых резцов.

Для закрепления стандартных многолезвийных режущих инструментов (сверл, зенкеров, разверток, фрез и т. п.) на расточных станках применяют специальные оправки, переходные втулки и патроны.

Обработка заготовок на горизонтально-расточных станках

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

Рис. 68. Горизонтально–расточной станок

На рис. 68 показан горизонтально-расточной станок. На станине 1 установлена стойка 2, на вертикальных направляющих которой смонтирована шпиндельная бабка 3. В шпиндельной бабке расположены коробка скоростей и коробка подач. Шпиндель коробки скоростей полый, на нем закреплена планшайба 4 с радиальным суппортом 5. Внутри полого шпинделя смонтирован расточной шпиндель 6. Задняя стойка с люнетом 8 предназначена для поддержания длинных расточных оправок. Люнет 8 перемещается по задней стойке 7 синхронно со шпиндельной бабкой 3, сохраняя соосность со шпинделем.

Заготовку устанавливают на поворотном столе 11, состоящем из двух частей: салазок 9, перемещающихся вдоль станины, и каретки 10, имеющей поперечное перемещение. Глазным движением является вращение расточного шпинделя или планшайбы. Движение подачи в зависимости от характера обрабатываемых поверхностей получает стол (заготовка) или инструмент за счет осевого перемещения расточного шпинделя 6, радиального перемещения суппорта 5 или вертикального перемещения шпиндельной бабки 3 по направляющим стойки 2.

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенный вид обработки на расточных станках — растачивание отверстий.

Растачивание цилиндрических отверстий выполняют резцами, установленными на консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия , так как с увеличением длины оправки снижается ее жесткость.

На рис. 69, а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче расточного шпинделя. Растачиванием с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/d > 5 и соосные отверстия растачивают резцами, закрепленными в двухопооной оправке.

Рис. 69. Схемы обработки заготовок на горизонтально–расточных станках

На рис. 69. показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка – продольную подачу в направлении от задней стопки к шпиндельной бабке.

Отверстия большого диаметра, но малой длины, растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис. 69 в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой — продольную подачу. Отверстия диаметром более 130 мм обрабатывают расточными блоками и головками.

Растачивание параллельных и взаимно перпендикулярных отверстий выполняют с одной установки заготовки. После растачивания первого отверстия перемещают стол в поперечном направлении или шпиндельную бабку в вертикальном направлении на величину, равную межцентровому расстоянию, затем растачивают второе и другие отверстия. Если требуется расточить взаимно перпендикулярные отверстия, то после растачивания первого отверстия стол поворачивают на 90° и растачивают второе отверстие.

Растачивание конических отверстий осуществляют расточными головками, закрепленными в расточном шпинделе, которому сообщают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис. 69, г).

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резьбы метчиками выполняют на расточных станках так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение и осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

Подрезание торцов выполняют двумя способами: с подачей резца в направлении, перпендикулярном или параллельном оси шпинделя.

На рис. 69, д показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу, вращающемуся вместе с планшайбой, сообщают радиальную подачу перемещением суппорта по направляющим планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис. 69, е), которому сообщают осевую подачу перемещением расточного шпинделя. Обработка торцовых поверхностей с радиальной подачей обеспечивает большую их точность.

Фрезерование поверхностей показано на рис. 69, ж. При фрезеровании вертикальной плоскости торцовой фрезерной головкой, закрепленной в расточном шпинделе, фрезе сообщают главное вращательное движение и вертикальную подачу перемещением шпиндельной бабки.

При использовании специальных приспособлений на горизонтально-расточных станках можно обрабатывать фасонные поверхности и нарезать резьбу резцами.

studfiles.net

3. Протяжки

Протяжки являются высокопроизводительным режущим инструментом, применяемым для обработки внутренних и наружных поверхностей деталей в условиях серийного и массового производства. Они обеспечивают получение точности до 7–9-го квалитета и до 9-го класса шероховатости обработанной поверхности [6, 7, 8, 9, 27, 33, 37, 49].

Высокая производительность протягивания объясняется тем, что в работе одновременно участвует несколько режущих зубьев, обеспечивающих большую суммарную длину режущих кромок.

По характеру обрабатываемых поверхностей протяжки разделяют на внутренние и наружные. Внутренние протяжки обрабатывают отверстия (круглые, прямобочные шлицевые, с треугольными шлицами, с эвольвентными шлицами, шпоночные пазы, гранные отверстия).

Наружные протяжки предназначены для обработки плоскостей и фасонных поверхностей.

По конструкции все протяжки разделяются на цельные, составные и сборные.

Конструктивные и геометрические параметры протяжек

для обработки отверстий

Протяжка для обработки отверстия (рис. 3.1) имеет следующие конструктивные элементы:

Хвостовик – l1. Он служит для закрепления протяжки в патроне протяжного станка. Форма хвостовика зависит от вида протяжки и используемого протяжного станка.

Шейка – l2.

Передняя направляющая часть с направляющим конусом l3. Она служит для установки и центрирования заготовки перед протягиванием.

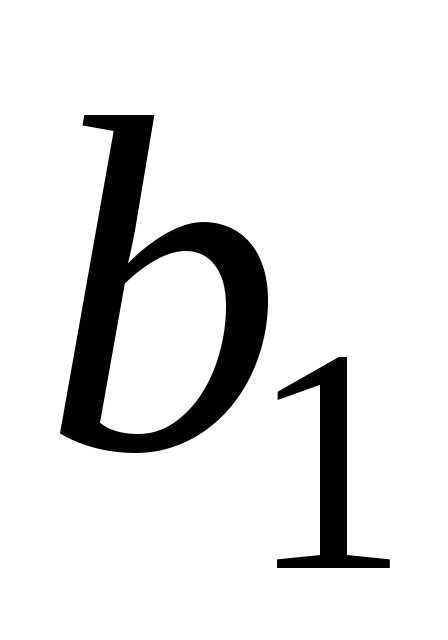

Режущая часть l4 состоит из режущих зубьев, которые постепенно увеличиваются в размере по диаметру, т.е. высота каждого последующего зуба больше высоты предыдущего зуба на величину подъема на зуб Sz(рис. 3.2).

Калибрующая часть l5. Она окончательно формирует профиль детали. Калибрующие зубья имеют постоянный диаметр, равный диаметру последнего режущего зуба.

Рис. 3.1. Конструктивные элементы круглой протяжки

а б

Рис. 3.2. Форма режущих (а) и калибрующих (б) зубьев протяжки

Задняя направляющая часть l6. Она служит для направления протяжки при работе последними зубьями.

На режущих зубьях круглой протяжки в шахматном порядке делают канавки для дробления стружки (рис. 3.3). Шаг между канавками tк=5–10 мм; ширина канавки Sк=0,6–1,5 мм; глубина канавки hк=0,4–1,0 мм.

Рис. 3.3. Форма канавок для дробления стружек

Для повышения точности обработки и класса шероховатости обработанной поверхности между режущими и калибрующими зубьями изготавливают переходные (зачищающие) зубья с уменьшенным подъемом на зуб Sz до 0,01–0,02 мм.

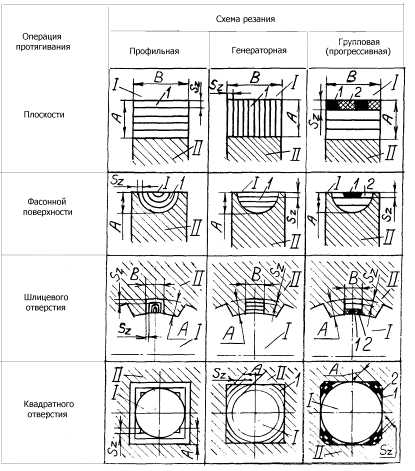

Схемы резания при протягивании

Под схемой резания понимают последовательное положение режущих кромок инструмента в процессе образования заданного профиля.

а б в

Рис. 3.4.Схемы резания протяжек:а – профильная;б – генераторная;

в – прогрессивная

Профильная схема резания

При профильной схеме резания срезание припуска (рис. 3.4, а) производится зубьями, профиль которых подобен профилю поперечного сечения обработанной поверхности, а профиль последнего зуба точно соответствует профилю изделия. К примеру, при обработке квадрата все зубья протяжки имеют конфигурацию квадрата, стороны которого увеличиваются на толщину среза  (Sz). Как правило, профильная схема обеспечивает высокое качество обработанной поверхности. Существенные недостатки данной схемы резания: сложность изготовления фасонного контура зубьев протяжки, возможность возникновения больших сил резания.

(Sz). Как правило, профильная схема обеспечивает высокое качество обработанной поверхности. Существенные недостатки данной схемы резания: сложность изготовления фасонного контура зубьев протяжки, возможность возникновения больших сил резания.

Генераторная схема резания

Значительно проще в изготовлении протяжки, работающие по генераторной схеме резания (рис. 3.4, б). При этой схеме каждый зуб протяжки участвует в обработке поверхности. Постепенное суммирование (генерирование) обработанной поверхности из отдельных участков определило названные схемы резания. Например, при обработке квадратного отверстия по генераторной схеме резания первый зуб протяжки имеет форму окружности, промежуточные зубья – форму дуг, а последний зуб – форму уголка. Радиус каждого последующего зуба увеличивается на толщину среза  (Sz). Шеро-ховатость обработанной поверхности при работе по генераторной схеме несколько выше (т.е. класс шероховатости ниже), чем при работе по профильной схеме.

(Sz). Шеро-ховатость обработанной поверхности при работе по генераторной схеме несколько выше (т.е. класс шероховатости ниже), чем при работе по профильной схеме.

Прогрессивная схема резания

При прогрессивной схеме резания зуб протяжки полностью срезает слой обрабатываемого параметра на определенном участке (рис. 3.4, в). К примеру, первый зуб снимает слой шириной  , вто-рой – два участка параметра, каждый шириной

, вто-рой – два участка параметра, каждый шириной и, наконец, третий зуб – оставшиеся два участка периметра шириной по

и, наконец, третий зуб – оставшиеся два участка периметра шириной по . В результате работы трех зубьев удаляется припуск по всей ширине.

. В результате работы трех зубьев удаляется припуск по всей ширине.

Прогрессивную схему резания называют еще групповой, так как заданный профиль на детали воспроизводится группой зубьев. При таком разделении работы между зубьями прогрессивной протяжки снимается короткая, но более толстая стружка, что приводит в свою очередь к снижению сил резания. Поэтому прогрессивная схема резания нашла наиболее широкое применение при большом припуске, при обработке по корке и при обработке внутренних поверхностей больших размеров. Эту схему резания целесообразно применять и при обработке деталей, обладающих низкой жесткостью.

Основной недостаток протяжек с прогрессивной схемой реза-ния – сложность изготовления протяжек.

Технические условия на изготовление протяжек

ГОСТ 28442-90 предусмотрены технические условия на изготовление протяжек для цилиндрических, шлицевых и гранных отверстий.

ГОСТ 16491-80 содержит технические условия на изготовление шпоночных протяжек.

Технические условия предусматривают:

а) материал режущей и хвостовой части;

б) твердость отдельных участков протяжек;

в) шероховатость обработанных поверхностей протяжек;

г) отклонения на отдельные параметры протяжек;

д) методы испытания протяжек;

е) маркировку, упаковку и транспортировку протяжек.

В качестве примера рассмотрим основные моменты по ГОСТ 28442-90.

Технические требования

Протяжки из быстрорежущей стали допускается изготовлять цельными, сварными, с механическим креплением хвостовика или сборными с насадными втулками.

Твердость протяжек и деталей к ним должна быть, HRC:

зубьев и задней направляющей

из быстрорежущей стали……………………………63–66

зубьев из стали ХВГ…………………………………62–65

передней направляющей

из быстрорежущей стали…………………………….61–66

передней и задней направляющей

из стали марки ХВГ………………………………….57–65

хвостовика, механически

прикрепляемого к протяжке………………………..43,5–51,5

цельных протяжек ………………………………….51,5–57

оправки сборных протяжек…………………………32–41,5

Зубья протяжек не должны иметь завалов, заусенцев и выкрошенных кромок.

На протяжке допускаются следы от рихтовки.

Центровые отверстия – формы В, Р или Т по ГОСТ 14034.

Параметры шероховатости поверхностей протяжек по ГОСТ 2789 должны быть, мкм, не более:

передней и задней поверхностей и

ленточек зубьев протяжек для шлицевых

и гранных отверстий;

задней поверхности черновых, переходных,

чистовых зубьев и калибрующих,

выполненных с ленточкой;

ленточек на черновых, переходных

и чистовых зубьях протяжек для цилиндрических

отверстий;

передней поверхности зубьев протяжек

для цилиндрических отверстий

с полями допусков Н7 и Н8 …………………….…….Rz 1,6

Н9 ………………………………..Rz 3,2

задней поверхности калибрующих зубьев,

выполненных без ленточки;

ленточек на калибрующих зубьях протяжек

для цилиндрических отверстий

с полями допусков Н7 и Н8 ………………………… Rz 0,8

Н9 ……………………………… Rz 1,6

рабочих боковых поверхностей шлицевых

зубьев, ленточек зубьев на гранях гранных

протяжек (при генераторной схеме резания),

угловых поверхностей фасонных зубьев,

боковых поверхностей шлицевых и гранных

передней и задней направляющих …………………… Rz 3,2

поверхностей радиуса у передней поверхности,

стружкоделительных канавок, выкружек,

нерабочей (поднутренной) боковой поверхности

шлицевых зубьев;

задней поверхности зубьев на гранях гранных

протяжек (при генераторной схеме резания) ………… Rz 6,3

поверхности криволинейной спинки зуба

(по требованию заказчика) ……………………………. Rz 6,3

гладких цилиндрических поверхностей

передней и задней направляющих;

посадочной поверхности под втулки

и поверхности опорного торца оправки

сборных протяжек, посадочной поверхности

отверстия и поверхностей опорных торцов

режущих втулок и направляющих наружного

диаметра шлицевых и гранных протяжек,

передней и задней направляющих, посадочной

поверхности цилиндрической части хвостовика,

конической поверхности под кулачки

и центрующего буртика резьбового соединения

протяжки под навертной хвостовик …………………… Rz 1,25

поверхности выточки во втулках и направляющих

сборных протяжек, нерабочей продольной

канавки на гранных протяжках………………………… Rz 10

поверхностей нерабочих торцов протяжки,

нерабочей шейки между посадочной

поверхностью хвостовика и передней

направляющей, нерабочей шейки и нерабочего

конуса замка ……………………………………………… Rz 5

остальных поверхностей ………………………………… Rz 2,5

Ширина цилиндрической ленточки на калибрующих зубьях протяжек должна быть от 0,2 до 0,6 мм. Калибрующие зубья протяжек для цилиндрических отверстий допускается изготавливать без ленточек.

Допускается на задней поверхности черновых, переходных и чистовых зубьев цилиндрическая ленточка шириной не более 0,05 мм.

Боковые стороны зубьев протяжек для шлицевых прямобочных отверстий высотой более 1,5 мм должны выполняться с поднутрением.

Ширина ленточки на боковых сторонах зубьев не должна быть более 1 мм.

Допускается форма зуба без боковой ленточки.

Ширина ленточки по краям граней зубьев протяжек для гранных отверстий должна быть 0,6–1,0 мм.

Предельные отклонения общей длины протяжек: до 1000 мм

3 мм; свыше 1000 мм

3 мм; свыше 1000 мм 4 мм.

4 мм.

Предельные отклонения расстояния до первого зуба  5 мм.

5 мм.

Неуказанные предельные отклонения размеров протяжки: Н16, h26,

.

.Размеры и предельные отклонения хвостовиков – по

ГОСТ 4044-70.

Предельные отклонения диаметров зубьев с подъемом на зуб свыше 0,02 мм по диаметру должны соответствовать значениям, указанным в табл. 3.1.

Таблица 3.1

Предельные отклонения диаметров зубьев

| Номинальный диаметр | Предельные отклонения диаметров зубьев при подъеме на зуб по диаметру | |||

| св. 0,02 до 0,04 | св. 0,04 до 0,08 | св. 0,08 до 0,16 | св. 0,16 | |

| До 50 | –0,010 | –0,010 | –0,016 | –0,020 |

| Св. 50 до 120 | –0,016 | –0,016 | -0,020 | |

| Св. 120 до 180 | –0,020 | |||

| Св. 180 | –0,025 | |||

Предельные отклонения диаметра круглой гладкой передней направляющей и круглой гладкой части шлицевой и гранной передней направляющей – по е8. Предельные отклонения наружного диаметра шлицевой и гранной передней направляющей – по h20.

Предельные отклонения диаметра задней направляющей протяжеки для цилиндрических отверстий – по f7, круглой задней направляющей гранной протяжки – минус 0,1 мм.

Предельные отклонения наружного диаметра шлицевой и гранной задней направляющей – по h21.

Предельные отклонения ширины выкружек:

0,5 мм, стружкоделительных канавок + 0,5 мм.

0,5 мм, стружкоделительных канавок + 0,5 мм.Предельные отклонения углов:

переднего угла всех зубьев ……………………–1+2

заднего угла черновых переходных,

чистовых и фасонных зубьев ………………….  30

30

заднего угла выкружек и стружко-

делительных канавок …………………………..  1

1

заднего угла калибрующих зубьев ……………  15

15

При маркировке на хвостовике протяжки должны быть четко нанесены:

товарный знак предприятия-изготовителя;

обозначение протяжки;

год изготовления;

марка стали рабочей части протяжки;

номер прохода протяжки, если протяжка предназначена для использования в комплекте.

studfiles.net

реферат станки

Министерство образования и науки Российской Федерации

Государственное образовательное бюджетное учреждение

высшего профессионального образования

Пермский национальный исследовательский политехнический университет

Аэрокосмический факультет

Кафедра «Технология, конструирование и автоматизация

в специальном машиностроении»

РЕФЕРАТ

На тему

«Долбёжные, строгальные, протяжные станки»

по курсу «Металлорежущие станки»

Составил: студент группы ТКА-08 Заболотных А.В. (______________)

Проверил: преподаватель Оборин А.С. (______________)

Пермь, 2012

Содержание

Введение 3

Строгальные станки 4

Продольно - строгальные 4

Поперечно - строгальные 6

Долбежные станки 7

Протяжные станки 9

Протяжные горизонтальные 10

Протяжные вертикальные наружного и внутреннего протягивания 11

Специальные протяжные для обработки турбинных дисков и хвостовиков лопаток 13

Заключение 14

Список литературы 16

Введение

Группа строгальных, долбежных и протяжных станков единственная, в которой главное движение является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных - протяжками.

Классификация 7-ой группы станков

0 тип – отсутствуют

1 тип – Продольные одностоечные

2 тип – Продольные двухстоечные

3 тип – Поперечно – строгальные

4 тип – Долбежные

5 тип – Протяжные горизонтальные

6 тип – Протяжные вертикальные внутреннего протягивания

7 тип – Протяжные вертикальные наружного протягивания

8 тип – отсутствуют

9 тип – Разные строгальные

Строгальные и долбежные станки предназначены для обработки резцами плоских поверхностей, канавок, пазов, фасонных линейных поверхностей в условиях единичного и мелкосерийного производства. Строгальные станки подразделяют на продольно-строгальные, поперечно-строгальные.

Продольно-строгальные станки предназначены для обработки сравнительно крупных заготовок; их изготовляют одностоечными и двухстоечными. Основными параметрами продольно-строгальных станков являются наибольшая длина (ход стола) и ширина строгания, а также наибольшая высота подъема поперечины. Движение резания в продольно-строгальных станках сообщается заготовке.

Поперечно-строгальные станки служат для обработки мелких и средних деталей. Основным их размером является наибольшая длина хода ползуна (200-2400 мм). Главное движение сообщается инструменту.

Долбежные станки применяют чаще всего для обработки внутренних сложных поверхностей. Основными их размерами являются: наибольший ход ползуна (в современных станках 100-1600 мм) и диаметр стола (240-1600 мм).

Протяжные станки предназначены для обработки внутренних и наружных поверхностей самой разнообразной формы. Применяются они в условиях крупносерийного и массового производства, а в ряде случаев в мелкосерийном и даже в единичном производстве.

Строгальные станки

Продольно – строгальные

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина х длина х высота). Промышленность выпускает станки от 630 х 2000 х 550 до 5000 x 12 500 x 4500 мм. Станки размером до 1600 х 6300 х 1250 мм включительно выпускаются в одностоечном исполнении. У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двухстоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двухстоечного исполнения.

Продольно-строгальные станки применяют для обработки горизонтальных, вертикальных и наклонных плоскостей крупных деталей (станин, корпусов, рам и т.д.) или для одновременной обработки нескольких последовательно закреплённых мелких деталей. Длина обрабатываемой поверхности составляет 1,5-15 м. У данных станков поступательно-возвратное движение совершает обрабатываемая деталь, а резец - периодическую подачу в поперечном направлении.

Одностоечный продольно-строгальный станок показан на рис.1. Основными узлами этого станка являются стол (3), станина (2) и траверса (5). По траверсе перемещаются два вертикальных суппорта (4) и (6), а по вертикальным направляющим станины – боковой суппорт (1). Главное рабочее движение сообщается от электродвигателя (9) с помощью червячно-реечной передачи столу (3), а движение подачи – суппортам.

Перемещение суппортов по направляющим траверсы и станины осуществляется предусмотренными для этой цели отдельными электродвигателями. Траверса (5) имеет ускоренное перемещение вверх и вниз по станине, осуществляемое электродвигателем (7). Управление станком сосредоточено на пульте (8), смонтированном на гибком шланге, который можно расположить в любом месте.

Двухстоечный продольно-строгальный станок изображен на рис. 2. Станок состоит из следующих основных узлов: станины, стола, портала, привода стола, поперечины, суппортов, коробок подач, системы смазки и электрооборудования. К станине прикреплены две стойки — правая и левая, скрепленные между собой перекладиной. Две стойки и балка образуют портал. На перекладине смонтирован механизм подъема поперечины.

Поперечина перемещается по направляющим стоек. На направляющих поперечины установлены правый и левый верхние суппорты. На правом торце поперечины расположена коробка подач верхних суппортов, на левом торце — коробка дублирования управления верхних суппортов; сзади поперечины смонтирован механизм зажима поперечины.

По направляющим правой стойки перемещается каретка, на которой смонтирован боковой суппорт и его коробка подач.

Рис. 1 Одностоечный продольно-строгальный станок

Рис. 2 Двухстоечный продольно-строгальный станок

Поперечно-строгальные

Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 — 2400 мм. Станки с большим ходом ползуна (св. 1500 мм) не имеют подвижного стола, станки с длиной хода 700—1000 мм - гидрофицированы.

Поперечно-строгальные станки применяют в единичном и мелкосерийном производстве для обработки поверхностей небольших заготовок. На заготовках строгают вертикальные, горизонтальные и наклонные плоскости, прямоугольные и фасонные канавки на плоскостях и цилиндрах, другие сочетания плоскостей и линейчатых поверхностей.

Компоновка поперечно-строгальных станков простая и компактная, при которой обрабатываемая заготовка неподвижна в процессе резания, а резец, закрепленный в ползуне, совершает возвратно-поступательное движение. Общий вид поперечно-строгального станка показан на рис. 3. На станине 1 установлены и закреплены все узлы станка. По горизонтальным направляющим станины перемещается ползун 7, совершающий возвратно-поступательное движение с помощью кулисного механизма или от гидроцилиндра. На левом конце ползуна закреплен суппорт 6, состоящий из поворотного круга, салазок, поворотной и откидной доски 5 с резцедержателем. Суппорт вместе с резцом может перемещаться в вертикальном или наклонном направлении. Наклонное перемещение обеспечивается поворотом суппорта относительно горизонтальной оси. Резцедержатель может откидываться под воздействием шарнира, тем самым обеспечивается свободное скольжение резца по заготовке при холостом ходе ползуна. Траверса 4 со столом 3 устанавливается на вертикальных направляющих станины в соответствии с высотой заготовки. Стол служит для установки на нем обрабатываемой заготовки; он перемешается по траверсе в горизонтальной плоскости и сообщает заготовке поперечную подачу. Для большей жесткости стол дополнительно закрепляется в стойке 2.

Рис.3 Поперечно-строгальный станок

Долбежные станки

В долбежных станках резец движется возвратно-поступательно в вертикальной плоскости, перпендикулярной поверхности стола. Характер движений у долбежных станков такой же, как и у поперечно-строгальных, поэтому их иногда называют вертикально-строгальными. Основными узлами долбежного станка (рис. 4) являются станина 1 коробчатой формы, на которой установлена вертикальная колонка 12. По вертикальным направляющим колонки перемещается ползун или долбяк 8, в нижней части которого закреплен резцедержатель 7. Обрабатываемое изделие 6 крепится на столе 5. Стол получает круговое, продольное и поперечное движения. Вертикальная компоновка узлов долбежного станка помимо того, что занимает небольшую производственную площадь, позволяет обрабатывать внутренние фасонные контуры, что на продольно- и поперечно-строгальных станках представляет затруднения.

Благодаря вертикальной компоновке долбежный станок занимает небольшую производственную площадь. В инструментальных и ремонтных цехах широко применяют комбинированные долбежные станки, которые выполняют фрезерование, растачивание и долбление. Это станки нормального, повышенного и высокого класса точности с ручным управлением и оптической системой отсчета по двум координатам. В ряде станков используется цифровая индикация с предварительным набором координат. В других станках установлено УЧПУ для обработки по программе в прямоугольных координатах горизонтальным и вертикальным шпинделем.

Рис.4 Долбежный станок

Долбежные станки используют для обработки шпоночных пазов, канавок, фасонных поверхностей небольшой длины. Станки имеют рабочий ход, во время которого происходит рабочий и обратный ход, когда инструмент возвращается в исходное положение.

Долбежные станки выпускают с наибольшим ходом ползуна 100-1600 мм, с диаметром стола 240—1600 мм. Движение ползуна осуществляется, механическим и гидравлическим приводами. Механический привод осуществляется при помощи вращательной кулисы, приводимой, в движение в большинстве случаев от многоскоростных электродвигателей.

Протяжные станки

Протяжные станки отличаются более высокой производительностью, потому что обработка ведется многолезвийным инструментом-протяжкой. На протяжных станках обрабатывают внутренние и внешние поверхности разнообразной формы (рис.5). По конструкции эти станки подразделяют на горизонтальные и вертикальные, по характеру работы они делятся на станки для внутреннего и наружного протягивания. Станки могут быть универсальными и специальными.

На горизонтально-протяжных станках (модель 7А540 и др.). Протяжка закреплена горизонтально; деталь упирается в неподвижный корпус станины. Они предназначены в основном для отделки внутренних поверхностей. Вертикально-протяжные станки (модель 774 и др.). Занимают меньшую площадь; протяжка закреплена вертикально на рабочем ползуне, деталь устанавливается на горизонтальном столе, совершающему колебательные движения: после рабочего хода протяжки (вниз) стол отходит от нее, а после холостого хода ( вверх) возвращается в исходное положение.

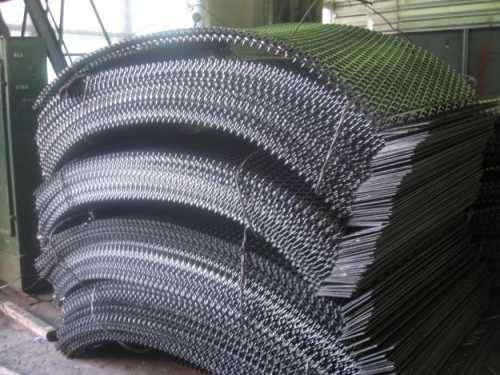

Рис.5. Примеры протяжных работ внутреннего протягивания

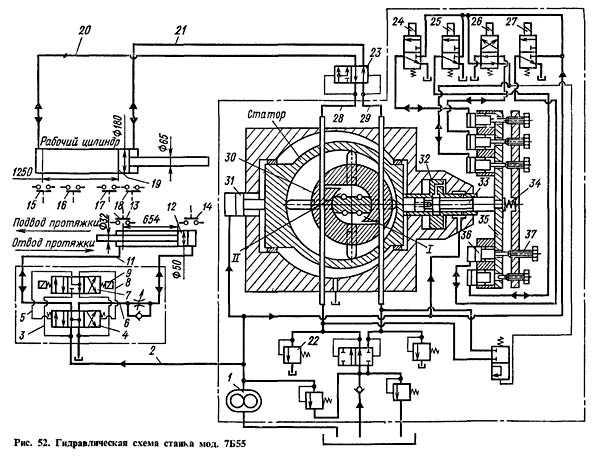

Одна из схем протягивания показана на рис.6. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9. Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки. Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение. Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается. Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Горизонтальные протяжные станки

Отечественное станкостроение выпускает горизонтальные протяжные станки с наибольшей тяговой силой 25-980 кН (2,5 — 100 тс) при наибольшем ходе каретки 1—2 м.

В полой части сварной станины (рис.7.) 1 коробчатой формы смонтированы основные агрегаты гидравлического привода, являющегося основным для этого вида станков. Слева расположен силовой цилиндр 2. Шток поршня связан с рабочими салазками, которые, перемещаясь в направляющих вдоль оси станка, служат дополнительной опорой. На конце штока насажена втулка с патроном для закрепления левого конца протяжки 3; правый конец ее зажат во вспомогательном патроне 4. Приспособление для установки детали и сама деталь упираются в неподвижный корпус 5 станины.

Рис.7. Горизонтальный протяжный станок.

Рис.7. Горизонтальный протяжный станок.

Правая часть станины приставная и служит для монтажа узлов автоматического подвода и отвода протяжки. Необходимые движения осуществляются вспомогательным силовым цилиндром, смонтированным в правой части станка. Происходит это следующим образом. При рабочем ходе влево салазки вспомогательного патрона 4 сопровождают протяжку до тех пор, пока не коснутся жесткого упора. При этом связь между протяжкой и патроном прерывается с помощью подпружиненного кулачка. После этого происходит рабочий ход, осуществляемый силовым цилиндром 2. При обратном ходе задний хвостовик протяжки, снова входит во вспомогательный патрон и толкает его вправо в исходное положение. Станок работает с полным и простым циклом.

При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход; настроенный рабочий ход - замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Вертикальные протяжные станки для внутреннего и наружного протягивания.

Вертикальные протяжные станки (рис. 8.) для внутреннего протягивания выпускаются заводами отечественного станкостроения с наибольшей тяговой силой 25 — 785 кН (2,5-80 тс) при наибольшем ходе каретки 0,8 — 1,25 м, мощностью 7 — 75 кВт.

На рис. 8 показан вертикальный протяжной станок. На основании 1 установлена тумба 2, на которой смонтирован стол 3. На столе в приспособлениях устанавливают и закрепляют обрабатываемые детали. Протяжки при помощи инструментальных плит закрепляют в каретке 5, перемещающейся в вертикальных направляющих станины б. При ходе протяжки вниз осуществляется рабочий ход, при ходе вверх — холостой ход. Станина — сварная, коробчатой формы, с внутренними ребрами жесткости. Каретка 5 представляет собой чугунную отливку с направляющими в форме ласточкина хвоста. Сзади станины располагается гидропривод 7 станка и система охлаждения 4.

Станок сдвоенный, он имеет два стола и две каретки. Работа кареток согласована: если с одной стороны совершается рабочий ход, то с другой — холостой ход. Рабочие каретки и столы приводятся в движение при помощи гидропривода.  Рис.8. Вертикальный протяжной станок.

Рис.8. Вертикальный протяжной станок.

Детали, обработанные наружным протягиванием.

Отечественная промышленность выпускает протяжные станки для наружного протягивания с наибольшей тяговой силой 25 — 390 кН (2,5 — 40 тс) при наибольшем ходе каретки 0,8 — 1,25 м, мощностью 7 — 40 кВт. На рис. 54 представлены некоторые детали, обработанные наружным протягиванием. Жирными линиями показаны протягиваемые поверхности.

Вертикальные станки для наружного - протягивания отличаются от вертикальных протяжных станков для внутреннего протягивания конструкцией рабочей каретки и стола. Стол здесь имеет поперечное перемещение, связанное с различной формой и размерами деталей, подвергаемых обработке. В условиях массового производства применяются многопозиционные станки.

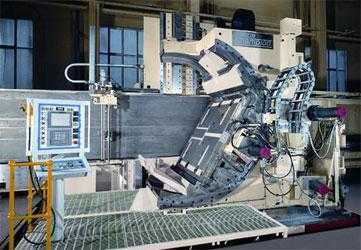

Специальные протяжные станки для обработки турбинных дисков и хвостовиков лопаток

Компания «Hoffmann-Lapointe» (Германия) производит целую гамму протяжных станков, предназначенных для обработки турбинных дисков, а также хвостовиков турбинных лопаток:

Протяжные станки с ЧПУ модели «Pioneer» изготавливаются в горизонтальном или вертикальном конструктивных исполнениях и предназначены для обработки турбинных дисков с диаметром до 3000 мм.

Протяжные станки моделей «Mini Champion», «Champion», «Super Champion» предназначены для обработки турбинных дисков с диаметрами от 100 до 2300 мм.

Вертикальный протяжной станок модели «SRVE Blade» изготавливается с одной или двумя стойками и предназначен для обработки турбинных дисков и хвостовиков лопаток, имеющих прямолинейную или криволинейную поверхность.

Станки могут быть оснащены автоматическими устройствами смены держателей протяжек, индексирующими устройствами, зажимными приспособлениями для индексирующих устройств и оправок, системами контактных измерений заготовки и контроля состояния инструмента и т.п.

Заключение

Строгальные станки разделяют на продольно-строгальные (одно – и двухстоечные) и поперечно-строгальные, главное движение сообщается заготовке, а в поперечно-строгальных — инструменту. Станки эффективны при обработке длинных узких поверхностей, особенно сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности. Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства. Основной недостаток станков данной группы — возвратно-поступательный характер главного движения. Наличие обратного (вспомогательного хода), даже ускоренного, и неблагоприятные динамические явления в процессе реверсирования снижают производительность.

Горизонтально-протяжной станок для внутреннего протягивания, включает в себя основную станину с опорной плитой под заготовку, рабочим цилиндром, рабочими салазками и рабочим патроном, в который входит передний хвостовик протяжки во время процесса резания. К основной станине крепится приставная станина со вспомогательными салазками и ушами, обеспечивающими захват заднего хвостовика протяжки, подвод, сопровождение и отвод ее от заготовки, а также другие функции процесса обработки.

Станки оснащают сменными рабочими патронами для захвата хвостовиков круглых или плоских протяжек. В основной станине размещен поддерживающий ролик, назначение которого поддержать протяжку после выхода ее из вспомогательного патрона для избежания перекоса протяжки и тяжелой заготовки. Тяжелые станки, у которых масса протяжки достигает 250 кг и более, в основной станине вместо поддерживающего ролика имеют поддерживающий люнет.

Преимущества конструкции станков - удобство обслуживания, обеспечение возможности установки крупных и тяжелых заготовок. Недостатки - провисание протяжки и искривление ее оси под действием массы.

Общая компоновка вертикально-протяжного станка для внутреннего протягивания включает в себя станину, вертикально установленную на основании. На станине расположен рабочий цилиндр и рабочие салазки, а также закреплена консольная тумба со столом.В верхней части станины размещены вспомогательные салазки с вспомогательным патроном.

В основании установлены насос для подачи СОЖ и конвейер для удаления стружки. У вертикально-протяжных станков конструкции рабочего и вспомогательного патронов аналогичны конструкциям патронов горизонтально протяжных станков.

Для зажима протяжек применены два валика с выточками иод шейку хвостовика. Преимущесва - повышение точности обработки вследствие отсутствия провисания протяжки, экономия производственной площади, возможность автоматизации смены инструмента.

На строгальных и долбежных станкахобрабатывают плоскости, прямолинейныеканавки, пазы, выемки различныхпрофилей, фасонные линейныеповерхностии т. д.

Особенность строгальных и долбежных станковпо сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только кмоментуочередного рабочего ходаползунаили стола.

Недостатком станковявляется то, что у них на холостой ход затрачивается значительное количество времени и получение большихскоростейна рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций вмоментвозвратно-поступательногодвиженияползунаили стола.

Список литературы

Ачеркан Н.С. Металлорежущие станки. - М.: Машиностроение, 1965. - 764 с.

Ермаков Ю. М., Фролов Б. А. Металлорежущие станки: учебное пособие для техникумов по специальности «Инструментальное производство». — М.: Машиностроение, 1985. — 320 с.

Тепинкичиев В.К. Металлорежущие станки. - М.: Машиностроение, 1973. - 472 с.

http://iksi.info/protyazhnie-stanki/spetsialnie-protyazhnie-stanki-i-linii

http://www.bibliotekar.ru/slesar/31.htm

studfiles.net

Схемы резания при протягивании.

Схема резания при протягивании характеризует последовательность удаления срезаемого слоя отдельными зубьями протяжки. Схему резания выбирают в зависимости от формы, размеров и состояния обрабатываемой поверхности. От рационального выбора схемы резания зависят конструкция протяжки, ее длина и работоспособность, качество обработанной поверхности, производительность и экономичность процесса. При проектировании протяжек применяют профильную (одинарную), генераторную и прогрессивную (групповую) схемы резания (рис. 2.2).

Протяжки, работающие по профильной схеме резания, имеют в поперечном сечении профиль зубьев, подобный профилю обрабатываемой поверхности. При этом за счет превышения высоты предыдущего зуба по отношению к высоте доследующего срезаются относительно тонкие и широкие слои металла по всему периметру обработанной поверхности.

Изготовление точного профиля на всех зубьях протяжки и особенно на рабочих, имеющих различные размеры, а также заточка протяжки связаны со значительными трудностями, поэтому профильная схема резания применяется в основном для протяжек, предназначенных для обработки поверхностей простых форм, например цилиндрических.

Особенностью генераторной схемы резания является то, что срезание припуска производится режущими зубьями, имеющими переменный профиль, постепенно переходящий от прямолинейной или круглой формы к заданному профилю.

Рис. 1.2. Схемы резания при протягивании

Окончательное формирование поверхности изделия производится зубьями, имеющими в поперечном сечении профиль, совпадающий с заданным. Существенным преимуществом генераторных протяжек является их технологичность; недостатком — трудность получения задних углов на вспомогательных поверхностях режущих лезвий и более низкая по сравнению с профильной схемой геометрическая точность профиля.

Прогрессивная (групповая) схема резания характеризуется тем, что удаляемый слой металла разделяется на части между отдельными зубьями, образующими секцию (группу), состоящую из 2—5 зубьев одинакового диаметра или высоты.

В зависимости от вида принятых разделительных устройств (шлицы, лыски, выкружки, фаски и др.) различают ряд вариантов прогрессивной схемы резания: шахматный, многогранный, переменного резания и др.

Наряду с указанными схемами получило распространение также комбинированное протягивание, когда обработка производится по двум или трем схемам резания. Комбинированное протягивание применяется как при работе одной протяжкой, так и при использовании комплектных протяжек. Например, при протягивании прямобочных треугольных и эвольвентных шлицев могут использоваться протяжки, у которых часть зубьев работает по генераторной схеме, а часть — по профильной. При протягивании соединения лопатки газовой турбины с диском первая секция первой протяжки и вторая протяжка работают по профильной схеме, а вторая секция первой протяжки—по генераторной.

1.3. Расчёт круглой протяжки. Исходные данные. Вариант №9

Протягиваемая заготовка: материал сталь 50Г2; твёрдость по Бринеллю 240 НВ; состояние после отжига; отверстие под протягивание обработано сверлом; диаметр отверстия до протягивания dо=35,4 +0,25 (Н12) мм; диаметр отверстия после обработки d=38 +0,027; параметр шероховатости поверхности Ra 1,6: наибольшая длина протягивания Lg=30 –0,52 мм.

Станок горизонтально – протяжной, модель 7Б520; тяговая сила станка Q=200 кН; максимальная длина хода L max=1600 мм; диапазон рабочих скоростей 1,6-11,5 м/мин; состояние станка – удовлетворительное; протяжка закрепляется в быстросменном патроне.

Характер производства – массовый.

Длина протяжки, допустимая возможностями инструментального цеха и заточного отделения, не более 1500 мм.

Устанавливаем группу обрабатываемости с помощью таблицы 2.1 (м) по марке и твёрдости материала заготовки сталь легированная марганцовистая 50Г2 с твёрдостью 240 НВ относится ко второй группе обрабатываемости.

Группу качества протянутой поверхности устанавливаем по таб. 2.2 (м) по квалитету и параметру шероховатости. Параметр шероховатости Rа1,6 группа качества по шероховатости – вторая.

Материал режущей части принимаем в соответствии с рекомендацией таблицы 2.3 (м) в зависимости от группы обрабатываемости и типа производства. Материал режущей части протяжки – быстрорежущая сталь Р6АМ5.

Протяжку изготавливаем сварную. Сваривают хвостовик со стержнем протяжки по шейке на расстоянии 15-25 мм от начала переходного корпуса. Материал хвостовика – сталь 40Х. Для стандартных хвостовиков размеры принимают по ГОСТ4044-70. Диаметр хвостовика Dхв=32 мм, Fоп=1809,6 мм2. Сила, допустимая хвостовиком Рхв=1809,6х300=542880 Н.

Передний γ и задний α углы выбирают по таблице 2.5. Передний угол выбирают в зависимости от группы обрабатываемости и вида зубьев. Передний угол черновых и переходных зубьев γ=15о, а чистовых и калибрующих зубьев γ1=18о. Задний угол черновых и переходных зубьев αо=3о, чистовых α ч=2о, калибрующих α к=1о.

Скорость резания выбирают по таблице 2.6 в зависимости от типа производства, группы качества и группы обрабатываемости и проверяют по характеристике станка. Скорость резания ν=9 м/мин. Эта скорость станком обеспечивается.

Для скорости ν=9 м/мин и подачи S zч=0,02 мм устанавливаем наработку чистовой части Т=52 м. По той же скорости резания и стойкости черновых зубьев Т=52 м., находим подъём черновых зубьев S zо=0,25 мм на зуб на сторону.

Для второй группы обрабатываемости и второй группы качества при скорости резания ν = 9 м/мин по таблице 2.14 ограничиваем подъём черновых зубьев до S zo=0,12 мм. Поправочные коэффициенты на наработку принимаем по таблице

2.15: KTb=1, KTP=1, КТЗ=1, KTm=1, KTd=1, КТо=1.

8. Глубину стружечной канавки h, необходимой для размещения стружки при подъёме черновых зубьев, определяют по формулам:

для сливной стружки h = 1,1283√ К·ls·Szc=1,1283√30·2,5·0,12 = 3,3849 мм

где ls – суммарная длина протягиваемых участков;

К для сталей всех групп принимаем 2,5

По расчётному значению h выбирают из таблицы 2.16 ближайшее большее значение глубины стружечной канавки. Остальные размеры (b, B, r) принимают из той - же таблицы.

Номер профиля – 6; t = 8 мм; h = 3,6 мм; r = 1,8 мм; b = 2,5 мм; R = 5,5 мм;

Активная площадь Fa = 9,6 мм2.

Для обеспечения достаточной жёсткости, необходимо, чтобы глубина стружечной канавки hж=(0,2÷0,23)D0=0,2·35,4=7,08 мм. – условие выполняется.

Число одновременно работающих зубьев находят по формуле: zp=L/t+1=30/8+1=4.

Сила резания ограничивается тяговой силой станка Рст или прочностью протяжки в опасных сечениях по хвостовику Рхв и по впадине перед первым зубом Роп. Наименьшую из этих сил принимаем в качестве максимально допустимой силы резания.

Рст = (0,8÷0,9)Q,

где Q – тяговая сила станка

Величина Рхв = 542880 Н, а Роп рассчитывается по формуле: Роп = Fоп [σ] p, где Fоп – площадь опасного сечения перед первым зубом: Fоп = 0,785(Do – 2h)2, где Do – Диаметр первого зуба протяжки.

[σ] p=350 ÷ 400 МПа.

Fоп=0,785(35,4-2·3,6)2=624,26 мм2

Роп=624,26·400=249704 Н

Рmax=min(Рхв, Рст, Роп)

Максимально допустимую силу резания берём минимальной из трёх Рхв, Рст, Роп; Рст=0,8·20000·9,81=156960 Н, Рхв=542880 Н.

Рmax=156960 Н.

11. Число зубьев в группе zc может меняться от 2 до 5; его определяют по формуле zc = πDqozpKPMKpoKPkKPp

Pmax

где qo принимаем по таблице 2.17 (м) в зависимости от Szc и γ; поправочные коэффициенты KPM, Kpo, KPk, KPp – по таблице 2.18

qo = 249 Н.

KPM = 1,0; Kpo = 1,0; KPk = 1,0; KPp = 1,0.

zc = 3.14·38·249·4·1·1·1·1 = 0,757

156960

Подсчитанное значение zc = 0,757<2, значит дальнейшие расчёты ведём для zc = 2.

12. Силу протягивания определяют по формуле: Р = πDqozpKPMKpoKPkKPp =

zc

=3,14·38·249·4·1·1·1·1 = 59421,36 Н

2

13. Полный припуск на диаметр распределяют между черновыми, переходными и чистовыми зубьями.

Полный припуск: А = Dmax – D0 min = 38,027 - 25,4 = 2,627 мм.

Припуск на черновые зубья: А0 = А – (АП - АЧ) = 2,627-(0,16-0,1) = 2,567мм., где припуск на переходные зубья АП берётся из таблицы 2.19 (м), на чистовые зубья АЧ – из таблицы 2.20.

14. Число черновых зубьев определяем по формуле: i0 = A0/2Sz0

i0=2,567/2·0,12=10

Остаточную часть припуска определяют по формуле: Аост = А0 – 2Sz0·

i0 = 2,567 - 2·0,12·10 = 0,167 мм.

Так как Аост > Szn1, то Аост оставляем в черновой части и увеличиваем число групп на единицу; i0 = 11.

Число черновых зубьев: z0 = i0·zc0 = 11·2 = 22

Число переходных, чистовых и калибрующих зубьев выбирают из и таблиц 2.19, 2.20 корректируют в зависимости от распределения остаточного припуска.

Общее число всех зубьев протяжки: Σz = z0+zП+zЧ+zk=22+4+10+6 = 42

z0=22; zП=4; zЧ=10; zk=6.

Общее число зубьев Σz=42.

Длина режущей части протяжки: Lp = t0(z0+ zП) + ΣtЧ + Σtk. где ΣtЧ и Σtk – суммы переменных шагов соответственно чистовых и калибрующих зубьев.

Шаги чистовых и калибрующих зубьев – переменные, состоящие из трёх значений. Меньший шаг t1 принимают из таблицы 2.21.

Первый шаг на чистовой части (между первым и вторым чистовыми зубьями) имеет большее значение – t3. Профиль стружечной канавки для всех трёх шагов одинаковый (т.е. одинаковы h, b, r, R), выбирают из таблицы 2.16 по меньшему шагу t1 и средней глубине профиля.

t1 = 6 мм; t2 = 6,5 мм; t3 = 7 мм. Размеры профиля h, b, r, R – одинаковые для всех трёх шагов. Для t1 = 6 мм: h = 2 мм; r = 1 мм; b = 3 мм; R =3 мм.

Lp = 8·(22+2)+(6+6,5+7) 2+(6+6,5+7) 1+6=256,5 мм.

Диаметр калибрующих зубьев Dk и диаметр последнего чистового зуба можно принимать равным максимальному предельному размеру отверстия Dk = Dmax = 38,027 мм.

Для назначения числа выкружек и их ширины на черновых зубьях весь периметр стружки, срезаемый одной группой, разделяют на равные части между зубьями группы.

Стружка, срезаемая каждым зубом, равномерно распределяется между его несколькими режущими секторами, расположенными на равном расстоянии друг от друга и разделёнными между собой выкружками.

Число режущих секторов определяем по формуле:N = (2,4÷3,1)·√ D =

2

=(2,4÷3,1)·√ 38 = 7,39

2

Значение N округляют до ближайших больших чётных чисел N = 8.

Ширину выкружки определяют по формуле: а0 = π·D·(z c – 1) =

N·z c

= 3,14·38·(2-1) = 7,4575 = 7,5 мм

8·2

По таблице 2.22 принимаем число выкружек и ширину на черновых зубьях: N = 8; аk = 7,5 мм.

Радиус выкружек RВ назначают в зависимости от ширины выкружки и диаметра протяжки; значения RВ берём из таблицы 2.33. Там же даны наибольшие допустимые радиусы шлифовального круга. Для обеспечения свободного прохождения стружки в нижней части профиля выкружки необходимо, чтобы С > 3·S z0.

Максимальный радиус выкружки RВ = 30 мм;

Радиус шлифовального круга Rk = 25 мм.

19. Число выкружек для переходных и чистовых зубьев рассчитывают с округлением до ближайшего целого числа по формуле: N = 1,45√D = 9. По таблице 2.24 принимаем N = 10.

Ширину выкружек на переходных и чистовых зубьях для обеспечения перекрытия выкружек режущими секторами последующих зубьев принимают на 2 – 3 мм меньше, чем на черновых

аП = а0 – (2 ÷ 3) = 7,5 - 2=5,5 мм.

аП = аЧ = 5,5 мм.

Диаметр передней направляющей принимают равным наименьшему диаметру отверстия до протягивания с полем допуска е8.

Длину передней направляющей выбирают в зависимости от отношения длины протягивания к диаметру протяжки:

Приl < 1,5; lпн = l; 30/38 = 0,8 < 1.5; lпн = l = 30 мм.

D

Диаметр и длина направляющей части D пн = 35,4 е8; lпн = 30 мм.

Длина переходного конуса выбирается из таблицы 2.25: lпк = 20 мм.

Расстояние от переднего торца протяжки до первого зуба определяют по формуле: L1 = l1+l2+l3+l+25.

Размер l1 принимают в зависимости от диаметра хвостовика: Dхв = 32 мм;

l1 = 160 мм. Для протяжного станка 7Б520 – l2 = 25 мм; l3 = 40 мм.

Расстояние L1 = 160+25+40+30+25 = 280 мм

23. Диаметр задней направляющей DЗН принимают равным наименьшему предельному размеру протянутого отверстия с полем допуска f7. По таблице 2.26. выбираем длину задней направляющей. lЗН = 35 мм; фаска с = 1,6 мм; DЗН = 38 f7 мм.

24. Общая длина протяжки равна сумме длин передней части L1, режущей части L p, задней направляющей l ЗН, и заднего хвостовика l з. хв.

L = L1+ L p+ l ЗН = 280+256,5+35 = 571,5 мм.

Принимаем L = 570 мм.

studfiles.net

Обработка внутренних поверхностей тел вращения.

Обработка внутренних поверхностей — отверстий по сравнению с обработкой наружных более трудоемка, часто требует применения нескольких режущих инструментов и различных измерительных средств. Предварительная обработка отверстий в сплошном материале выполняется, в основном, спиральными сверлами.

Главное и вспомогательное рабочие движения при сверлении осуществляет инструмент. Однако имеются станки, в которых главное рабочее движение выполняет заготовка, а движение подачи — инструмент. Например, при сверлении на токарном станке заготовка вращается, а сверло подается; то же — на револьверном станке. При сверлении отверстий небольших диаметров (до 15 мм) можно получить меньшую шероховатость, чем при получении отверстий больших размеров. Достижимая точность при сверлении — 12-й квалитет.

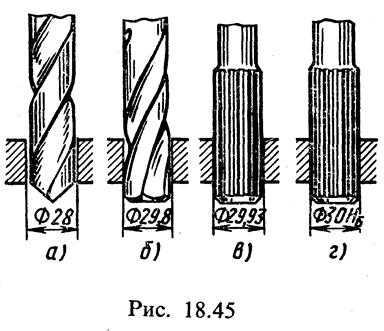

Для получения точных отверстий, имеющих малую шероховатость, применяют последовательную обработку различными инструментами (рис. 18.45): а — сверлом, б — зенкером, в — черновой и г — чистовой разверткой. Зенкеры применяют для обработки уже полученных отверстий, обеспечивая точность, соответствующую 11-му квалитету. Ими можно обрабатывать отверстия как после сверления, так и отверстия, полученные в заготовках литьем, ковкой. Зенкеры изготовляют цельные трехзубые диаметрами 12— 35 мм и насадные четырехзубые диаметрами 25-100 мм.

Чистовые операции — калибрование отверстий выполняют развертками, обеспечивающими точность по 5 — 7-му квалитетам. Развертки являются самоцентрирующим инструментом, т. е. устанавливаются в шарнирном приспособлении. Они состоят из рабочей и хвостовой частей. Рабочая часть включает заборный (режущий) конус, калибрующую часть и обратный конус, предохраняющий обработанную поверхность при выходе развертки из отверстия.

Количество зубьев развертки z рассчитывают по формуле

где d - диаметр развертки.

Все указанные операции выполняют на токарных и револьверных станках, а также на станках сверлильной группы, которые подразделяют на следующие типы: вертикально-сверлильные (настольные, настенные и на колонке) для сверления отверстий до 80 мм; радиально-сверлильные; многошпиндельные сверлильные станки.

Для установки и закрепления заготовок на вертикально-сверлильных станках, быстрого и правильного ориентирования режущего инструмента относительно заготовки применяют специальные приспособления — кондукторы, имеющие закаленные направляющие втулки, фиксирующие положение инструмента.

Радиально-сверлильные станки применяют для обработки нескольких отверстий, лежащих в одной плоскости крупногабаритной заготовки, которую устанавливают неподвижно на столе станка. Инструмент закрепляют в шпиндельной головке, которая может перемещаться по направляющим траверсы в горизонтальной плоскости, а траверса имеет возможность поворачиваться вокруг колонны. Таким образом, в любой точке заготовки можно обработать отверстие.

Отверстия можно обрабатывать также расточными резцами на токарных, револьверных и других станках, в том числе на расточных, которые подразделяются на горизонтально-расточные, координатно-расточные и алмазно-расточные.

На горизонтально-расточных станках резцы закрепляют в специальных вращающихся оправках — борштангах, а заготовки — неподвижно на столе станка.

На координатно-расточных станках получают высокое качество обработанных отверстий с точными межцентровыми расстояниями. Обработка на таких станках трудоемка. Поэтому координатно-расточные станки применяют в единичном и мелкосерийном производствах, например в инструментальных цехах.

Алмазно-расточные станки используют для чистовой обработки цилиндрических отверстий.

Сверление глубоких отверстий выполняется на горизонтально-сверлильных станках. В этих станках заготовка вращается, а через отверстие в неподвижном сверле под давлением обильно подается охлаждающая жидкость.

Для обработки ступенчатых отверстий целесообразно применять ступенчатые зенкеры и ступенчатые перовые сверла, а также комбинированный инструмент, состоящий из нескольких разнородных инструментов, например сверло — зенкер и т. д.

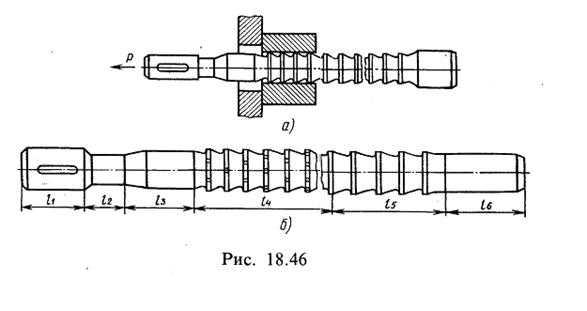

Чистовая обработка отверстий кроме развертывания и алмазной расточки может выполняться протяжками (рис. 18.46, а) и прошивками. Основными элементами протяжки (рис. 18.46,6) являются: хвостовик l1, который служит для закрепления инструмента в приспособлении приемной части станка (тянущего устройства). Шейка l2, соединяющая хвостовик с направляющей частью l3 протяжки. Режущая часть l4, состоящая из режущих зубьев, диаметр которых последовательно увеличивается на толщину срезаемого слоя (0,03 — 0,15 мм). Размер последнего режущего зуба соответствует размеру отверстия, указанному в чертеже. Во впадинах между режущими зубьями должен полностью укладываться срезаемый материал — стружка, для чего на режущих зубьях наносят в шахматном порядке стружкодробильные канавки.

Калибрующая часть l5 состоит из ряда калибрующих зубьев, придающих отверстию размер с требуемой точностью и необходимую шероховатость поверхности; задняя направляющая часть протяжки l6необходима для поддержания протяжки в горизонтальном положении.

Преимущества протягивания: идентичность размеров бработанных отверстий (с точностью по 5-6-му квалитетам), малая шероховатость поверхностей, большая производительность процесса, возможность его автоматизации. Основным недостатком является высокая стоимость изготовления протяжек, относящихся к специальным инструментам. Поэтому протягивание применяют в крупносерийном и массовом производствах.

Прошивки отличаются от протяжек отсутствием хвостовика, вместо которого на них изготовляют направляющий конус. Прошивки применяют на вертикально-протяжных станках или прессах.

Протягиванием можно обрабатывать не только цилиндрические, но и любые фасонные отверстия (шлицевые, квадратные и т. д.).

К чистовой обработке резанием внутренних поверхностей тел вращения относятся также шлифование, хонингование, притирка и полирование.

В механических цехах выполняют калибрование отверстий без снятия стружки стальным закаленным шариком или оправкой - дорном, которые с натягом перемещаются вдоль оси отверстия, сглаживая неровности, повышая точность размеров отверстия и упрочняя его поверхность за счет пластического деформирования. Калибровать можно только достаточно жесткие заготовки, материал которых не проходил упрочняющей термообработки.

Калибрование проводят на прессах или горизонтально-протяжных станках. Обрабатываемая заготовка не закрепляется, а инструмент (оправка) монтируется в самоустанавливающемся шарнирном приспособлении.

Калибрование стальных и бронзовых заготовок проводится со смазкой сульфофрезолом (веретенное масло с добавлением серы), а чугунных — керосином.

Поверхность отверстия после калибрования получает наклеп, и во избежание появления трещин такие заготовки нельзя подвергать последующей термической обработке.

К чистовой обработке внутренних поверхностей без снятия стружки относится также раскатывание отверстий. Сущность метода состоит в том, что поверхностные слои материала обрабатываемой заготовки подвергают пластическому деформированию инструментом, имеющим большую твердость. В качестве инструмента применяют раскатку с одним или несколькими роликами.

Рис. 18.47

Давление передается на материал заготовки только в зоне контакта инструмента с поверхностью.

Раскатывание выполняют на токарных и карусельных, а также сверлильных станках для глубокого сверления. В процессе обработки применяют смазку веретенным маслом или керосином.

Иногда внутренние поверхности тел вращения обрабатывают вибронакатыванием, нанося на них упрочняющие канавки специальным инструментом, совершающим колебательные движения с необходимыми амплитудой и частотой.

Шлифование назначается только для чистовой обработки отверстий термически обработанных (закаленных) заготовок. Для шлифования применяют: внутри-шлифовальные станки; станки с планетарной подачей и бесцентрово-шлифовальные станки.

На внутришлифовалъном станке заготовка и шлифовальный круг вращаются соответственно со скоростями vзаг и vk, а круг, кроме того, продольно перемещается с подачей Snp (рис. 18.47, а).

Станки с планетарной подачей применяют лишь для шлифования отверстий в особо крупных заготовках, которым придать вращательное движение не представляется возможным. В этом случае вращение и движение продольной подачи совершает шлифовальный круг. Кроме того, круг с помощью планетарного механизма получает планетарное движение по отношению к поверхности обрабатываемого отверстия заготовки, закрепляемой неподвижно на столе станка.

Шлифование отверстий на бесцентровых станках применяют крайне редко. Здесь заготовка устанавливается на три ролика, расположенных под углом 120° друг с другу. Один ролик — ведущий, приводящий заготовку во вращение, другой — опорный, а третий — прижимает заготовку к двум другим роликам. Вращение и движение продольной подачи осуществляет шлифовальный круг.