Ванна для гальванических производств и способ ее изготовления. Изготовление ванн гальванических

Гальваническая ванна своими руками. Футеровка и нагрев гальванических ванн

Знакомые всем слова «позолоченный», «посеребренный», «хромированный» или «никелированный» уже прочно вошли в лексикон современного человека и воспринимаются им почти автоматически. Никто даже не задумывается, что за всеми этими словами скрывается технология, позволившая человеку достичь современного уровня цивилизации, – гальванотехника.

Гальванотехника – что это за процесс?

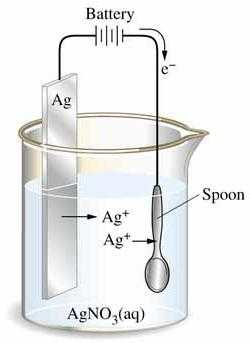

Электрохимический процесс, при котором под воздействием электрического тока происходит осаждение металлов на выбранной поверхности, называется гальванотехникой. Такой процесс можно применять к любому предмету, даже к неметаллу. Именно это стало решающим для широкого применения гальванотехники в различных отраслях промышленности. С помощью нее можно позолотить, посеребрить, никелировать и хромировать любые предметы, облагораживая их внешний вид в декоративных целях или меняя физические и химические свойства поверхности в чисто практических (для увеличения износостойкости, повышения сопротивления агрессивным средам и т. д.). Оборудованием при этом является гальваническая ванна.

Электрохимический процесс, при котором под воздействием электрического тока происходит осаждение металлов на выбранной поверхности, называется гальванотехникой. Такой процесс можно применять к любому предмету, даже к неметаллу. Именно это стало решающим для широкого применения гальванотехники в различных отраслях промышленности. С помощью нее можно позолотить, посеребрить, никелировать и хромировать любые предметы, облагораживая их внешний вид в декоративных целях или меняя физические и химические свойства поверхности в чисто практических (для увеличения износостойкости, повышения сопротивления агрессивным средам и т. д.). Оборудованием при этом является гальваническая ванна.

Виды гальванотехники

Существует два вида данной технологии, получивших широкое распространение не только во многих отраслях современной промышленности, но и в домашних условиях. Первый – гальванопластика – имеет своей целью создание точных копий поверхностей предмета из осаждаемого на них металла. Второй, наиболее распространенный и в быту, и на производстве, состоит в создании тонкого – не толще человеческого волоса – покрытия всей поверхности предмета и называется гальваностегией.

Что такое гальваническая ванна?

Так как гальванические процессы происходят вследствие электролиза, естественно, что используются электролитические растворы и специальное механическое и электротехническое оборудование. Гальванические ванны – это совокупность всех вышеперечисленных составных частей процесса, но основными составляющими, к которым предъявляются повышенные требования, являются раствор (электролит) и емкость для него. Особенно это важно, если идет речь об использовании гальваностегии или гальванопластики в домашних условиях.

К емкостям для гальванопластики предъявляются повышенные общие требования, которым, несмотря на то, что видов этих емкостей довольно много, все они должны строго соответствовать. Они должны быть герметичными и химически нейтральными к используемому раствору, способными поддерживать требуемые тепловые режимы (нагрев гальванических ванн и их охлаждение должны быть под контролем), а также удобными и безопасными в обслуживании. Ванны изготавливаются из различных материалов.

К емкостям для гальванопластики предъявляются повышенные общие требования, которым, несмотря на то, что видов этих емкостей довольно много, все они должны строго соответствовать. Они должны быть герметичными и химически нейтральными к используемому раствору, способными поддерживать требуемые тепловые режимы (нагрев гальванических ванн и их охлаждение должны быть под контролем), а также удобными и безопасными в обслуживании. Ванны изготавливаются из различных материалов.

Методы анализа гальванических ванн

Благодаря современным наработкам появились новые возможности для анализа электролита, используемого в процессе гальваники. Это нужно для качественного результата процесса, получения более равномерного и прочного покрытия. Анализ гальванических ванн в современных условиях возможно проводить с использованием химического и физико-химического методов. Во втором случае применяются фотометрические исследования, полярографические, амперо- и потенциометрические способы, которые дают более высокие результаты при определении состава электролита.

Защита гальванических емкостей

Одна из проблем гальванических процессов – это защита емкостей для электролита от разрушительного воздействия раствора (кислотного или щелочного), в котором протекает электролиз. Если ванна изготовлена из нейтрального материала, например, пластика, то здесь проблем нет. Но это возможно только в случаях с небольшими объемами. Если же брать промышленные установки, то на гальванических производствах емкости для раствора изготавливают из металла. В этом случае возникает необходимость их защиты от:

– контакта с раствором, что обеспечивает более долгий срок эксплуатации;

– коррозии металла, создающей ненужные примеси в растворе;

– искажения и изменения электрического поля.

Такую защиту может обеспечить футеровка гальванических ванн, проводимая листовыми полимерными материалами при помощи воздушной горячей сварки.

Изготовление гальванических ванн в домашних условиях

Желающих иметь гальванику в своем доме или гараже достаточно много. Но следует отметить, что этот процесс небезопасен. Вредные и взрывоопасные пары, едкие и даже ядовитые растворы, использование электричества делают его сложным с позиции обеспечения безопасности. Но для простых работ, таких, как меднение, хромирование, никелирование небольших предметов гальваническая ванна может быть собрана из подручных средств. И даже в этом случае необходимо соблюдать несколько важных требований:

– емкость для раствора должна быть жесткой, химически нейтральной и диэлектрической;

– обязательна вытяжная вентиляция;

– наличие достаточного количества чистой воды – простейший процесс требует использования около пяти промывок;

– наличие емкости и средств для нейтрализации отработанных растворов и сточных вод.

Самый простой вариант гальванической ванны можно изготовить из пластиковой канистры, срезав крышку с горловиной и усилив боковые стороны армирующим материалом. Затем на стенки емкости по линии среза необходимо надеть оконные или автомобильные уплотнители. Следующим шагом будет крепление крышки с помощью рояльных петель к одной стороне канистры и крепление защелок на крышку и стенку емкости с противоположной стороны. Горловина в крышке подсоединяется к шлангу для выведения паров наружу – простейшая вытяжная вентиляция.

Самый простой вариант гальванической ванны можно изготовить из пластиковой канистры, срезав крышку с горловиной и усилив боковые стороны армирующим материалом. Затем на стенки емкости по линии среза необходимо надеть оконные или автомобильные уплотнители. Следующим шагом будет крепление крышки с помощью рояльных петель к одной стороне канистры и крепление защелок на крышку и стенку емкости с противоположной стороны. Горловина в крышке подсоединяется к шлангу для выведения паров наружу – простейшая вытяжная вентиляция.

Теперь остается проделать в верхней части емкости по линии среза три отверстия для контактных штанг. Штанги желательно делать из медной трубки диаметром 10–20 мм, лучше толстостенной. Концы трубок плющатся и в них сверлятся отверстия для подключения полюсов от источника питания. На штанги, размещенные по краям, навешивают анодные пластины и подключают к плюсу источника. На центральную штангу подвешивается деталь, являющаяся катодом, подключенная к минусовому проводу. Ток  и напряжение подбираются в зависимости от объема ванны.

и напряжение подбираются в зависимости от объема ванны.

Схемы самодельных гальванических ванн

Простейшая схема гальванической ванны включает в себя всего три операции: подготовительную, собственно процесс гальванизации и финишную обработку. Первая заключается в очистке, обезжиривании, травлении и полировке предмета или детали – подготовке. Третья операция позволяет довести уже покрытую слоем металла деталь до «товарного» вида путем пассивации, полировки и т. д. Каждая операция должна заканчиваться промывкой в чистой и холодной воде. А если детали обрабатывались щелочными растворами, то обязательно нужно делать промывку сначала горячей, а затем холодной водой.

Деталь, на которую требуется нанести покрытие, подсоединяется к отрицательному проводу устройства (катоду) и опускается в электролит. Положительный провод подключается к электроду из покрывающего металла (аноду), который также опускается в раствор. Электролиз заставит растворяться анод (+) и осаждаться металл на детали-катоде (–).

Значение гальванотехники для современного производства

Гальваническая ванна, в которой происходит процесс гальванопластики или гальваностегии, в промышленном масштабе является как детищем прогресса, так и его движителем. Потому что благодаря гальваническим покрытиям улучшаются характеристики деталей и механизмов, удешевляется их производство, достигается высочайшая точность сопряжения, увеличивается износоустойчивость и повышаются антикоррозийные свойства.

fb.ru

Гальванические ванны, гальванические емкости от производителя PLAST PRODUCT

Гальваническая ванна

- Герметичность и прочность. Емкость ванн может составлять несколько кубометров электролита, в связи с этим усилия на швы и стенки достигают значительных параметров. Гальванические ванны должны выдерживать запланированные нагрузки без потери герметичности мест соединения.

- Химическая устойчивость. В состав электролитов входят агрессивные химические соединения, некоторые процессы протекают при повышенных температурах. Материал гальванических ванн не должен вступать в химические реакции с растворами, гальваническое покрытие должно выполняться в заданных условиях.

- Универсальность и удобство пользования. В зависимости от технологической необходимости гальванические ванны должны позволять при минимальных потерях времени и средств изменять первоначальное назначение.

- Возможность поддерживать заданные параметры технологического процесса. В зависимости от материалов покрытия и основы гальванизация может выполняться при постоянном подогреве и помешивании. Емкости должны позволять монтировать любое дополнительное оборудование, подключать их к существующим линиям или производить гальванические процессы в автономном режиме.

Виды, технические особенности и линейные размеры гальванических ванн регулируются положениями действующего ГОСТа 23738-85.

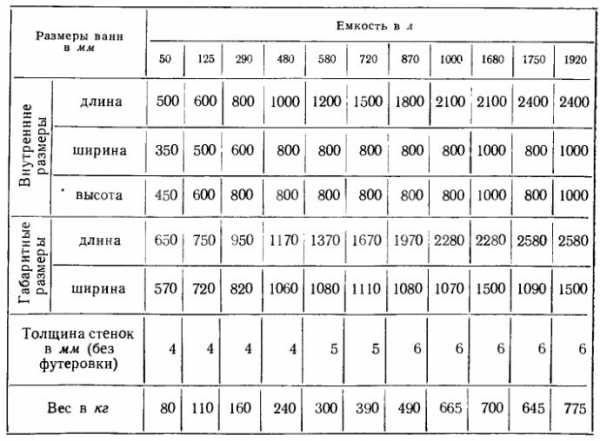

Основные размеры ванн

Стандарт устанавливает шаг изменения длины и высоты в зависимости от объема. Расстояние между полками учитывает особенности деталей и размеры ванн.

Расположение подвесок деталей для гальванических процессов

Расстояние между соседними анодами в гальванических ваннах подбирается с учетом размеров и формы покрываемых деталей. Уменьшение расстояния приводит к ухудшению первичного распределения тока, что увеличивает неравномерность покрытия. Высота верхнего края ванны регулируется с учетом типа линии, технических характеристик устанавливаемой арматуры и специального оборудования.

Гальванические ванны из пластика

Длина ванны со стороны размещения электродов должна быть кратной ширине подвесок с учетом минимального технологического интервала. За счет этого увеличивается разовая загрузка и повышается рентабельность производства. Дополнительно принимаются во внимание зазоры между водозапорной арматурой, установленной в гальванических ваннах. Если они будут установлены в производственную линию, то в обязательном порядке учитывается расстояние между ними и размеры производственного помещения.

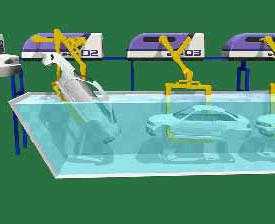

Производственная гальваническая линия

Длина всех однотипных ванн в линии должна быть одинаковой.

Виды гальванических ванн

Стандарт регламентирует возможные типы и размеры гальванических ванн с учетом их назначения.

Ванны без карманов

Имеют несколько вариантов исполнения.

- Исполнение №1. Самая простая конструкция гальванической ванны, наполнение и слив электролита выполняется через верхнюю кромку при помощи подающих насосов или вручную.

Исполнение №1

- Исполнение №2. Наполнение и слив раствора из гальванической ванны происходит при помощи патрубка, установленного в нижней части боковой стенки.

Исполнение №2

- Исполнение №3. Наполнение и слив раствора из гальванической ванны происходит при помощи патрубка, установленного в днище ванны.

Исполнение №3

Гальванические ванны с карманомИмеют два вида исполнения в зависимости от конкретного месторасположения технологического патрубка.

Патрубок гальванической ванны расположен в боковой части кармана. Арматура слива подключается к стенка кармана с любой стороны в зависимости от размещения.

Патрубок гальванической ванны расположен в боковой части кармана

Патрубок расположен в дне кармана. Нижнее расположение слива обеспечивает максимальную полноту удаление раствора.

Патрубок расположен в дне кармана

Ванны применяются для гальванических процессов, химического и электрохимического обезжиривания, травления, горячей и холодной промывки различных деталей и изделий. Карманы гальванической ванны могут располагаться с любой стороны в зависимости от пожеланий заказчика, высота в пределах 10–20% высоты стенки. Карманы служат для частичного слива загрязненного раствора и исключения перелива электролита при загрузке в емкость крупногабаритных деталей.Многокамерные емкостиБолее сложные элементы, используются для качественной промывки деталей до и после покрытия. Имеют несколько видов.

Двухкамерные с нижним изливом. За счет каскадного расположения выполняется перелив раствора.

Двухкамерные с нижним изливом

Двухкамерные с боковым изливом. Арматура для излива может подключаться с обеих торцов.

Двухкамерные с боковым изливом

Трехкамерные однокаскадные. Три каскада позволяют повышать качество обработки деталей за одно наполнение ванны.

Трехкамерные однокаскадные

Трехкамерные двухкаскадные. Среднее отделение ванны постоянно очищается от всплывающих загрязнителей.

Трехкамерные двухкаскадные

Четырехкамерные с боковым изливом. Боковой карман служит для накопления излишков раствора во время погружения большого количества деталей.

Четырехкамерные с боковым изливом

С нижним изливом. Нижнее расположение излива позволяет экономить пространство помещения – ванны можно располагать ближе друг к другу.

С нижним изливом

В зависимости от особенностей гальванического производства, детали могут промываться по различным технологиям, за счет чего улучается качество обработки и уменьшается время. Недостаток многокаскадных емкостей – большие размеры, что может вызывать сложности во время монтажа в небольших по площади производственных цехах.

Гальванические ванны могут изготавливаться стандартных размеров или по индивидуальному эскизу потребителей, второй вариант позволяет в максимальной степени учитывать условия цеха и особенности технологии гальваники.

Объем и размеры гальванических ванн

Материалы изготовления гальванических ванн. Для производства емкостей под гальванику может применяться конструкционная сталь, легированная сталь, титан и пластики. Изготовление ванн из полипропилена считается наиболее перспективным и пользуется популярностью среди многих производителей. Преимущества полипропилена:

- Материал химически инертен. По химическому составу электролиты относятся к агрессивным соединениям гальваники, полипропилен устойчив к большинству кислот, в том числе и при высоких температурах, способен выдержать химический электролиз.

- Сохраняет свои первоначальные показатели прочности при нагреве до +130°С, отлично сопротивляется статическим и динамическим нагрузкам. Кроме того, полипропилен обладает пластичностью, что позволяет ваннам возвращаться к первоначальной геометрии после снятия нагрузки.

- Не впитывает растворы. Очень важный фактор при подготовке емкости под новый электролит, поверхности легко очищаются от остатков старого раствора.

- Технологичность. При необходимости возможна установка дополнительного оборудования

Листовой полипропилен

Технические условия отвечают положениям ГОСТ 26996-86, для повышения качества используются различные добавки. За счет добавок увеличивается устойчивость материала к термоокислительному и фотоокислительному старению, повышаются максимальные температуры нагрева.Алгоритм проектирования и производства гальванических ваннИзготовление гальванических ванн начинается с изучения технического задания и выбора конкретной марки материала. Выполняется анализ исходных условий и технических возможностей изготовителя. Далее делается:

- Расчет отдельных элементов ванны в зависимости от максимальных нагрузок, конструкционных особенностей емкости и методах гальваники.

- Разработка рабочих чертежей с деталировкой каждого узла.

- Составление номенклатуры и количества материалов.

- Разработка технологии производственных процессов.

- Составление калькуляции.

Заказчик знакомится с проектной документацией, при желании вносит свои правки и после согласования всех нюансов подписывает договор на выполнения работ.

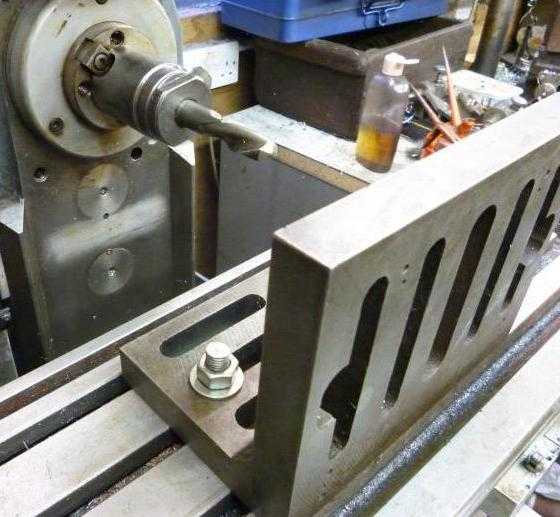

Производство гальванических ванн начинается составления схемы раскроя листового материала. Размещение деталей делается таким образом, чтобы минимизировать количество непродуктивных отходов и снизить себестоимость изделия. Раскрой выполняется на специальном оборудовании и приспособлениях, конкретная технология подбирается в зависимости от параметров листов.

Раскрой листов

После раскроя проверяются линейные размеры и подготавливаются торцы к свариванию. Вид наложения шва зависит от толщины листов и назначения узла, рекомендации даются в проектной документации на каждое изделие. Качество сварных швов регулируется положениями ГОСТа Р 56155-2014.Технологические особенности сварки

Сварка полипропилена

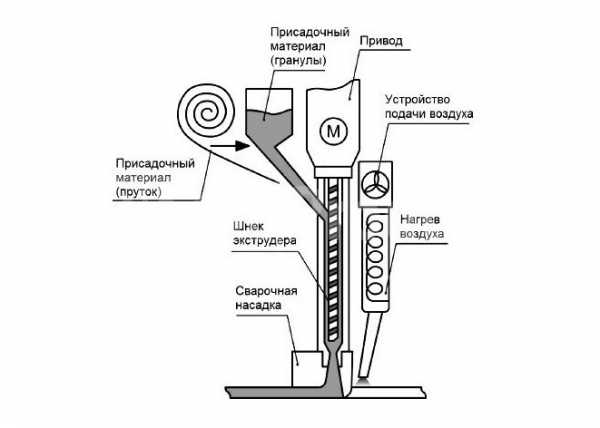

Экструзионная сварка для гальванотехники может выполняться в автоматическом или ручном режиме, непрерывно или с прерыванием процесса. В качестве присадочного материала применяется такая же марка полимера, как и у листов. Форма поверхности специальной сварочной насадки подбирается с учетом формы шва, для нагревания прибора применяется горячий воздух или инертные газы. Второй метод обеспечивает повышенные показатели сварного шва и используется для особо ответственных узлов.

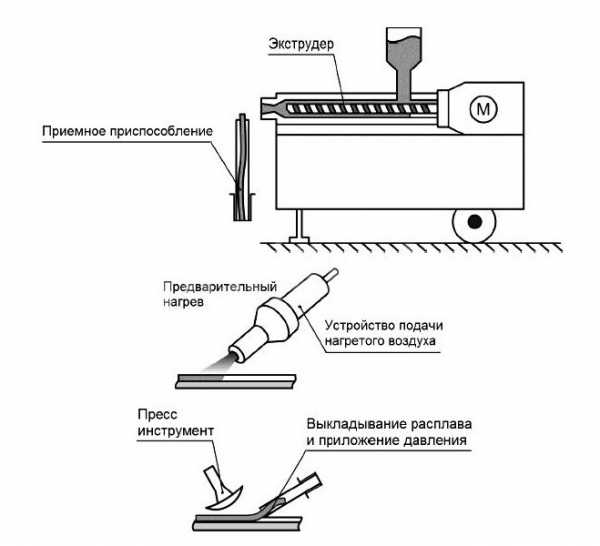

Схема непрерывной сварки

Линейная скорость наложения сварного шва зависит от количества расплавленного материала, выходящего из сопла, при этом должны соблюдаться параметры предварительного нагрева свариваемых поверхностей. При непрерывном методе сварки гальванотехники расплав присадочного материала постоянно подается в зону наложения шва и с помощью сварочной насадки прижимается к предварительно нагретому материалу. При этом весь объем разделки должен быть полностью заполненным, одновременно делается защита от перенаполнения. Скорость заполнения разделки в обязательном порядке должна совпадать с линейной скоростью движения установки.

Схема сварки с периодической подачей расплава

Сварка гальванотехники с периодической подачей используется в случаях ограниченного рабочего пространства, расплавленная присадка подается под разделку, шов формируется специальным пресс-инструментом.

В перечень оборудования для экструзионной сварки гальванотехники входит: пластифицирующая система (нагревательная камера или экструдер), система предварительного нагрева для расплавления поверхностей свариваемых элементов и сварочной насадки или пресс-инструмента.

Требования к сварным швам

- При перекрещивании они должны располагаться в шахматном порядке

- Расстояние между швами на гальванотехнике должно быть в три раза больше их ширины, но не менее 5 см.

- При стыковке деталей гальванотехники их толщина должна быть одинаковой.

- Фома разделки стыковочных поверхностей должна обеспечивать их полное наполнение.

После проверки качества швов гальванической ванны оформляется протокол соответствующей государственной формы.

plast-product.ru

Обзор материалов для гальванических ванн / Статьи и обзоры / Элек.ру

18 декабря 2015 г. в 13:02, 1445

Ванны, т.е. ёмкости, содержащие рабочие растворы, в которых выполняются подготовительные, основные (процессы покрытия) и заключительные операции химической или гальванической (электрохимической) обработки поверхности деталей, являются основным видом оборудования гальванических цехов и участков.

Несмотря на чрезвычайное разнообразие применяемых ванн, к ним предъявляется ряд общих требований: герметичность, химическая инертность материала ванны к содержащемуся в ней раствору, возможность создания и поддержания заданного теплового режима; удобство и безопасность обслуживания. Различие в конструкции ванн определяется прежде всего особенностями технологического процесса, требующими подогрева или охлаждения электролита, перемешивания, качания штанг, непрерывной фильтрации, наложения различных физических факторов (ультразвука, магнитного поля, протока электролита и т.п.). Кроме того, для электрохимических ванн необходим также подвод электрического тока требуемой полярности и силы с возможно большей равномерностью распределения тока по поверхности деталей и меньшими потерями электрического напряжения.

Применяемые в гальванических цехах ванны по способу загрузки принято разделять на две группы: ванны ручной загрузки (стационарные) и ванны с механизированной загрузкой.

1.1. Основные параметры и размеры ванн

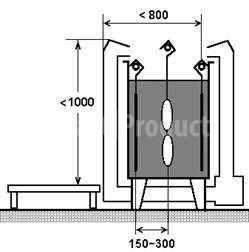

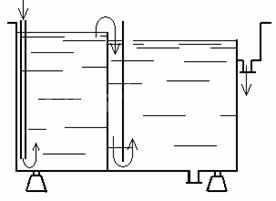

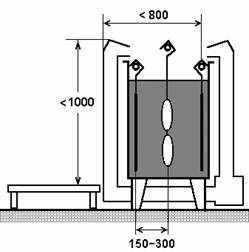

Рис. 1.1Основные размеры ванн ручного обслуживания

Рис. 1.2 Расположение подвесочных приспособлений и змеевика по длине ванны

Расстояние между центрами соседних анодной и катодной штанг выбирают в пределах 150–300 мм в зависимости от размеров и формы покрываемых деталей (рис. 1.1). Чем меньше расстояние между катодом и анодом, тем хуже первичное распределение тока и тем больше разница в свойствах и толщине покрытия на различных участках поверхности деталей.

Для ванн ручного обслуживания при наличии одностороннего доступа к ванне их ширина ограничена возможностью человека протянуть руку для работы примерно на 800 мм. При наличии рабочих проходов с обеих сторон ванны, допускающих её двустороннее обслуживание, ширина ванны может быть больше (не более, чем вдвое). При наличии устройства для механизированного подъёма любой катодной или анодной штанги вместе с подвесками ширина ванны эргономическими критериями не лимитируется.

Высота верхнего края ванны, включая арматуру (штанги), бортовой отсос и т.п., от уровня напольных решёток или площадки обслуживания должна находиться в пределах 850–1000 мм. При необходимости установить более глубокую ванну её либо заглубляют, либо поднимают уровень напольных решёток во всем помещении (по крайней мере, на возможно большей его площади).

Длина ванны (обычно по длиной стороне ванны располагают аноды) должна быть кратной ширине подвесочного приспособления с небольшим припуском на интервалы между подвесками. Дополнительно длина ванны увеличивается на припуски для труб змеевиков и барботёров и на повышенные зазоры между крайними подвесками и торцовыми стенками ванны или трубами (в случае, если они металлические) для снижения эффекта биполярного электрода. Длина всех ванн, в которых проводятся длительные операции, одной линии должна быть одинаковой.

1.2. Конструкция ванн и материалы для их изготовления

В зависимости от назначения ванн применяются различные типы корпусов. Показанный на рис. 1.3 корпус ванны без кармана применяется для следующих технологических операций: электролитического нанесения покрытий, травления, улавливания, активирования (декапирования), пассивирования, осветления, оксидирования, окрашивания алюминия, нейтрализации, химического и электрохимического полирования, удаления некачественных покрытий, снятия шлама.

Рис. 1.3. Корпус ванны без кармана

Рис. 1.4. Корпус ванны с карманом

Корпуса ванн, предназначенных для холодной и горячей промывки, химического и электрохимического обезжиривания и травления алюминия, изготавливаются с карманом (рис. 1.4), который служит для слива верхнего сильно загрязнённого слоя жидкости. Расположение карманов допускается как с правой, так и с левой стороны корпуса ванны. Высота сливного кармана должна составлять не менее 10-20 % высоты ванны для исключения перелива жидкости из кармана обратно в ванну при погружении в неё крупногабаритных деталей.

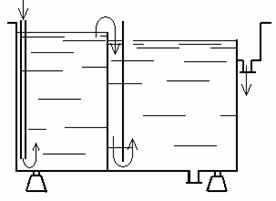

Корпуса ванн, показанных на рис. 1.5 и 1.6, предназначены для двух- и трёхступенчатой противоточной (двух- и трёхкаскадной) промывки. Детали начинают промывать в крайней правой «грязной» секции с карманом, из которого вода сливается в канализацию, а заканчивают в левой «чистой» секции, куда поступает чистая вода для промывки из цехового водопровода.

Из «чистой» секции вода равномерно переливается через специальные перегородки в нижние части следующих секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Эти перегородки устанавливаются на расстоянии 50 мм от разделительных стенок секций и несколько выше их.

В гальваническом производстве встречаются ванны, имеющие более трёх ступеней промывки. Эти ванны применяют, например, при покрытии деталей драгоценными металлами. Объясняется это тем, что при большем числе ступеней промывки в канализацию выносится (теряется) меньше драгоценного металла.

Рис. 1.5. Корпус ванны двухкаскадной промывки

Рис. 1.6. Корпус ванны трёхкаскадной промывки

В ваннах многоступенчатой противоточной промывки чистая вода поступает сначала в секцию, наиболее удалённую от кармана, переливается в следующую секцию и так до тех пор, пока не попадает в карман, а из него — на очистку. Промываемые детали движутся навстречу потоку воды, т.е. сначала попадают в наиболее «грязную» секцию с карманом, потом — в следующую и так до тех пор, пока не попадут в последнюю «чистую» секцию. Эффективность применения противоточной каскадной промывки рассмотрена в главе 9.

Кроме показанных выше корпусов ванн на практике встречается целый ряд корпусов ванн другой конструкции, предназначенных в основном для промывки.

Рис. 1.7. Корпус трёхсекционной ванны двухкаскадной промывки

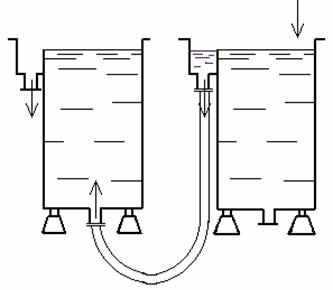

На рис. 1.7 показан корпус трёхсекционной ванны двухкаскадной промывки для случая, когда в одном корпусе размещены две ванны двухкаскадной промывки в холодной воде после двух технологических операций. Общей для обеих ванн в таком корпусе является средняя «чистая» секция, в которую подается вода из цехового водопровода. Из средней секции вода равномерно переливается через перегородки в нижние части крайних секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Трёхсекционная ванна двухкаскадной промывки устанавливается между технологическими ваннами, после обработки в которых детали промываются в этой промывной ванне. Детали из технологических ванн, расположенных слева и справа от трёхсекционной ванны двухкаскадной промывки поступают сначала в крайние секции с более грязной водой, а затем — в среднюю секцию. Применение таких ванн промывки экономит производственную площадь, сокращает расход конструкционных материалов, упрощает схемы подвода воды и сжатого воздуха.

Недостатком таких корпусов ванн является их громоздкость. Это вызывает ряд проблем при их изготовлении, монтаже или демонтаже. Для устранения этого недостатка корпус трёхсекционной ванны двухкаскадной промывки изготавливают составным. На рис.1.8 показана такая система, состоящая из двух ванн промывки, соединённых собой трубами. При установке справа или слева ещё одной ванны промывки с карманом можно получить трёхсекционную ванну противоточной каскадной промывки. Перелив воды из правой «чистой» секции в левые с более грязной водой осуществляется через карманы по трубам аналогично схеме сообщающихся сосудов. Такие ванны занимают в линии больше места, так как в этом случае между секциями размещается верхняя отбортовка и карманы, однако преимущества таких корпусов очевидны.

Рис. 1.8. Схема соединения корпусов ванн промывки

Если слив промывной воды из ванны осуществляется сверху ванны, то залив воды должен производиться в нижнюю часть ванны. В этом случае наливную трубу для подачи воды опускают в ванну так, чтобы нижний конец трубы не доходил до дна ванны примерно на 50-100 мм, а верхняя часть трубы выше уровня воды заканчивалась воронкой, в которую вода должна течь из водопроводного крана свободной струей (рис. 1.9 а, б).

Рис. 1.9. Способы наполнения и слива воды в промывных ваннах

Опускать трубу водопровода без разрыва струи над воронкой нельзя из опасения засасывания промывной воды в общий водопровод в случае падения в нём напора. Если промывная вода сливается из нижней части ванны, то наливают воду сверху свободной струей из водопроводного крана (рис. 1.9 в, г).

Корпуса электролитических ванн, подключенных к источникам питания постоянного тока, во избежание утечки тока, а также для защиты от блуждающих токов следует устанавливать на изолирующие опоры из фарфора. Марка изолятора — СН-6 (изоляторы опорные внутренней установки). Корпуса остальных ванн устанавливают на металлические опоры.

Дно корпуса должно иметь уклон 1:100 или 1:50 в сторону патрубка донного слива. Для уменьшения потери полезной высоты в ваннах длиной 2 м и более дно корпуса делают с уклоном 1:100.

Стенки ванн, в которых рабочая температура растворов превышает 60 °С, для уменьшения потерь тепла изолируют с помощью минеральной ваты и закрывают стальными листами. Дно ванны и карманы теплоизоляции не имеют. При наличии на боковых стенках сливных патрубков, карманов и др. в теплоизоляции для них делаются вырезы.

Для увеличения жёсткости верхних краев боковых стенок ванн производят обвязку их по периметру уголком размером от 50×50×5 до 100×100×10 мм или швеллером высотой от 80 до 120 мм. Полученная таким образом отбортовка может служить для установки на них барботёров, нагревателей, бортовых отсосов, опор для штанг и т.п.

Корпуса ванн высотой 1250 мм и выше рекомендуется обвязывать примерно по середине высоты дополнительными поясами из швеллера для предотвращения образования «бочкообразности». Корпуса ванн длиной 2,5 м и более рекомендуется обвязывать дополнительно вертикальными стойками .

Ванны из углеродистой стали. Сталь марки Ст-3 является до сих пор достаточно распространённым материалом для изготовления ванн. Толщину стального листа для ванн объёмом менее 600 л следует брать не менее 5 мм, для ванн объёмом 600 л и более — не менее 7 мм. Внутренние стороны стенок ванн футеруют винипластом или пластикатом.

Ванны из коррозионностойкой стали. В некоторых случаях, например для химического полирования в концентрированных кислотах, необходимо делать ванны из коррозионностойкой хромоникелевой стали, которая устойчива в смеси крепких кислот, содержащей хотя бы несколько процентов азотной кислоты или иного сильного окислителя, но в отсутствии соляной или плавиковой кислот. Добавка в сталь титана предохраняет её от межкристаллитной коррозии. Для изготовления корпусов ванн обезжиривания и горячей промывки применяют без футеровки следующие стали: Х18Н9Т, 12Х18Н10Т, ОХ18Н10Т, Х18Н12Т, ОХ18Н12Б, ОХ21Н15Т, ОХ17Т, Х25Т, 08Х22Н6Т. Для электрохимических ванн требуется футеровка из электроизоляционного материала.

Ванны из титана. Универсальным материалом для изготовления ванн является титан, обладающий высокой химической стойкостью во многих агрессивных средах. Срок службы титановых ванн в 5-7 раз больше, чем стальных. Высокая коррозионная стойкость и физико-механические характеристики титана позволяют уменьшить толщину стенок ванн более чем в 2 раза. Для изготовления корпусов ванн применяют титановые сплавы следующих марок: ВТ0, ОТ4—0, ВТ1, ОТ4, ВТ1—0 (ГОСТ 19807–74). Футеровка стенок ванн не требуется за исключением электролитических ванн.

Ванны из полипропилена. Полипропилен — наиболее перспективный материал, обладающий высокой химической стойкостью, износостойкостью, термостойкостью (до 130 °С без механических нагрузок), высоким сопротивлением ударным нагрузкам, удовлетворительной механической прочностью, низким водопоглощением, низкой водо- и паропроницаемостью, высокими диэлектрическими свойствами. Полипропилен устойчив к воздействию водных растворов неорганических соединений (солей) и к воздействию почти всех кислот и щелочей, даже при высокой их концентрации и температуре выше 60 °С.Только такие сильные окислители, как, например, хлорсульфоновая кислота, олеум и концентрированная азотная кислота, могут разрушить полипропилен уже при комнатной температуре. Непрерывное понижение химической стойкости полипропилена с последующим лавинообразным разрушением имеет место только в электролите для электро полирования коррозиестойких сталей при температуре 80 °С. В этом растворе аналогично ведёт себя и винипласт, но уже при температуре 60 °С. Полипропилен особенно чувствителен к воздействию света, это надо учитывать во всех областях применения продукта. Полипропилены имеют хорошую устойчивость к световому излучению видимой области спектра. Воздействие же (даже кратковременное) ультрафиолетового излучения (излучения с длиной волны 290-400 нм) и кислорода воздуха делает полипропилен хрупким и приводит к повреждению поверхности: потере блеска, растрескиванию и «мелованию» поверхности, ухудшению механических и физических свойств полимера. Этот процесс ускоряется при повышенной температуре окружающей среды.

Высокая химическая стойкость полипропилена в электролитах для нанесения покрытий дополняется тем, что он не оказывает влияния на электропроводность растворов и обладает высокой прочностью. Ванны из полипропилена, как правило, изготавливаются из блочных конструкций, уже имеющих ребра жёсткости, и поэтому не требуют дополнительной обвязки (рис. 1.10).

Рис. 1.10. Общий вид ванны из полипропилена

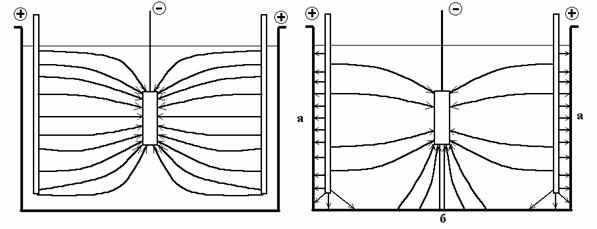

1.3. Защита корпусов ванн

Футеровка, т.е. облицовка внутренних поверхностей металлических корпусов гальванических ванн химически стойкими материалами, выполняет двоякую роль: защищает стенки ванн от разрушения при воздействии растворов и предохраняет раствор от загрязнений продуктами растворения материала стенок. Кроме того футеровка металлической ванны, предназначенной для проведения электрохимических процессов, препятствует прохождению тока по корпусу ванны (рис. 1.11). В отсутствии футеровки электрическое поле искажается. Часть тока протекает по стенкам ванны в силу значительно большей электропроводности металла по сравнению с электролитом. На боковых стенках (область «а» на рис. 1.12) будет происходить осаждение металла анода, дно под деталью (область «б» на рис.1.12) будет растворяться, а покрытие на детали будет отличаться значительной неравномерностью по толщине — на нижнем крае детали покрытие будет отличаться повышенной толщиной и иметь плохое качество (подгар, губка и т.п.).

Рис. 1.5. Корпус ванны двухкаскадной промывкиРис. 1.6. Корпус ванны трёхкаскадной промывки

Из металлических футеровочных материалов для зашиты ванн применяют листовой свинец марок С1 или С2. Свинец стоек в растворах концентрированной серной кислоты и её солей, в концентрированных щавелевой, уксусной и винной кислотах, в сернистой, хромовой, плавиковой (холодной) и фосфорной кислотах. Свинец нестоек в азотной и соляной кислотах, а также в очёнь мягкой водопроводной воде, ограниченно стоек в едких щелочах, сильно растворяется в известковой воде, содержащей 0,1 % Са(ОН)2 при доступе кислорода.В каждом конкретном случае материал для футеровки выбирается в зависимости от агрессивности раствора, его температуры, размеров ванны и других эксплуатационных условий. Для футеровки применяют пластмассовые, металлические материалы, резину или керамические плитки. В настоящее время керамические плитки практически не применяются. Объясняется это трудоёмкой и главным образом ручной технологией нанесения футеровочного покрытия, строгими требованиями к жёсткости корпуса ванны и невозможностью защищать оборудование, имеющее не только плоские внутренние поверхности.

Свинец применяли в основном для футеровки ванн хромирования, электрополирования и глубокого анодирования алюминия. В настоящее время из-за недостаточной стойкости свинца при эксплуатации электролитов хромирования и их загрязнения соединениями свинца свинцовую футеровку заменяют на другие материалы.

Для антикоррозионной защиты ванн широко применяются полимерные материалы как в виде свободного вкладыша, так и футеровки, жёстко прикреплённой к стенкам ванн. Практика показала, что при длине ванны 6 и более метров наблюдается растрескивание жёсткого полимера при защите ванны свободным вкладышем. В этом случае наиболее приемлема конструкция футеровки с приклеенной или другим путём плотно закреплённой футеровкой на стенках ванны. Механическая прочность обеспечивается металлическим корпусом ванны, а футеровка выполняет лишь функцию защитного слоя.

Ванны длиной до 1 м можно не только футеровать свободным вкладышем, но и изготавливать целиком из полимерных материалов. При этом необходимо учитывать возможность возникновения в них температурных напряжений, а также напряжений от набухания и гидростатических нагрузок, значение которых возрастает с увеличением габаритов ванн. Особую опасность для ванн из полимерных материалов представляют случайные удары как с наружной, так и с внутренней стороны стенок и дна ванн.

Наиболее распространённый в России футеровочный материал — листовой винипласт. Он представляет собой окрашенный или неокрашенный непластифицированный твёрдый поливинилхлорид (ПВХ), изготовленный методом прессования. Винипласт стоек практически во всех растворах электролитов, применяемых в гальванотехнике, однако нестоек к действию концентрированной азотной кислоты. Большим преимуществом винипласта является то, что он легко сваривается, формуется и обрабатывается механически; это позволяет использовать его как для футеровки ванн, так и в качестве самостоятельного конструкционного материала. Прочность сварного шва достигает 80-85 % прочности основного материала. Недостатками винипласта являются его невысокая теплостойкость и низкая ударопрочность. Винипласт хрупок. При нагревании он размягчается и может принимать любую форму. Температурный интервал применения от 0 до 60 °С, при температурах ниже нуля его хрупкость возрастает, при температурах выше 60 °С винипласт размягчается.

В механических и автоматизированных линиях для футеровки ванн используют полихлорвиниловый пластикат. Он представляет собой неокрашенный пластифицированный эластичный поливинилхлорид. Пластикат устойчив во всех обычных гальванических электролитах, включая хромовый и травильный (сернокислый) при температурах до 70 °С. Перспективным для футеровки гальванических ванн является пластикат ПХ-2, который обладает высокой химической стойкостью при температурах до 90 °С, в том числе в электролитах хромирования, блестящего кислого меднения и никелирования, электрохимического и химического обезжиривания, в серной, соляной и азотной кислотах, щелочах, окиси хрома и других средах. Пластикат ПХ-2 нестоек в растворах хлористого железа и азотнокислого натрия.

Кроме несколько большей термостойкости и химической стойкости пластиката его существенным преимуществом по сравнению с винипластом является гибкость, благодаря которой устраняется нетеплопроводная воздушная прослойка между футеровкой и ванной. Эта прослойка делает неприменимой винипластовую футеровку в ваннах с обогревом пароводяной рубашкой. Кроме того, гибкость, пластичность и хорошая стойкость к истиранию позволяют применять пластикат толщиной 2 мм (против 5-7 мм винипласта), что при одинаковой стоимости единицы массы дает существенную экономию.

Полипропилен, как было уже отмечено ранее, обладает удовлетворительной механической прочностью, высоким сопротивлением ударным нагрузкам, повышенной пластичностью, инертностью к большинству химических реагентов. Преимуществом полипропилена является возможность его применения при высокой температуре, что в сочетании с другими свойствами открывает широкие перспективы использования полипропилена не только для футеровки ванн методом вкладыша, но и для изготовления другого оборудования гальванических цехов: бортовых отсосов, вентиляционных коробов, крышек к ваннам, барабанов. Полипропилен уступает по термостойкости и химической стойкости только фторопласту и пентапласту.

Бульшей теплостойкостью и химической стойкостью обладает пентапласт. Этот химически стойкий «самозатухающий» полимер обладает комплексом ценных физико-механических, теплофизических и антикоррозионных свойств. Покрытия на его основе возможно использовать в весьма агрессивных средах при температуре до 120 °С. По химической стойкости в ряду термопластов пентапласт уступает только фторопластам. Пентапласт устойчив при воздействии растворов кислот и их смесей: фосфорной и плавиковой; соляной и азотной; серной, азотной и плавиковой; соляной и плавиковой. Однако пентапласт нестоек в сильных окислителях: в дымящейся азотной кислоте при температуре кипения, в олеуме, хлорсульфоновой кислоте и т.д.

Футеровку из пентапласта применяют для защиты ванн хромирования, химического никелирования, травления, пассивирования. На ряде предприятий для химического никелирования используют ванны, изготовленные из листового пентапласта толщиной 2-3 мм и помещённые вместе с обрешеткой из полос нержавеющей стали в пароводяную рубашку.

Внедрение футеровок из пентапластовых листов ограничивается их высокой стоимостью и низкой ударопрочностью.

Для футеровки ванн можно применять такой широко известный полимерный материал, как полиэтилен. В зависимости от метода промышленного производства различают полиэтилен высокого, низкого и среднего давления. В гальванотехнике нашел применение в основном полиэтилен высокого и низкого давления. Из полиэтилена высокого давления изготавливают трубы, фитинги, клеммные коробки, барботёры. При футеровке ванн и нанесении защитного покрытия на металлические поверхности подвесочных приспособлений предпочтение отдают полиэтилену низкого давления, так как он обладает более высокой химической стойкостью и теплостойкостью. Температура размягчения полиэтилена высокого давления 80-90 °С, низкого давления 90-95 °С.

Ванны без слива достаточно просто и удобно футеровать полиэтиленовой плёнкой, предварительно сварив из неё мешок по размеру ванны. Полиэтиленовую футеровку желательно делать многослойной.

Фторопласт (политетрафторэтилен) превосходит другие пластмассы по химическим, механическим свойствам, физическим, в том числе по теплостойкости. В последние годы масштабы его применения и качественные показатели значительно повысились за счёт освоения выпуска новых типов фторопластов, которые в отличие от фторопласта широко известной марки Ф-4 обладают свойствами плавких металлов: они могут экструдироваться, отливаться под давлением, подвергаться сварке плавлением. К таким фторопластам следует отнести Ф-4МБ, Ф-10, Ф-2М, Ф-3М, Ф-26, Ф-40ЛД и др.

Для химического никелирования и электрополирования рекомендуется использовать фторопласты Ф-4МБ в виде плёночного вкладыша.

Листовой фторопласт Ф-2М целесообразно применять для футерования различных ёмкостей, гальванических и травильных ванн, а также для изготовления трубопроводов большого диаметра. Он обладает хорошими формовочными свойствами, гибкостью, ударопрочностью, прочностью при растяжении, свариваемостью. Фторопласт Ф-2М выдерживает такие агрессивные среды, как минеральные кислоты (за исключением дымящей серной кислоты), окислители (концентрированную азотную кислоты), концентрированные щелочи, галогены, углеводороды при температуре от 20 до 130 °С. Изделия из фторопласта Ф-2М могут эксплуатироваться при температурах от −70 до 140 °С.

Высокие химическая стойкость и термостойкость фторопластов позволяют изготавливать из них теплообменники для нагрева и охлаждения очень агрессивных растворов: травления нержавеющих сталей, электрополирования, электролитов хромирования, содержащих фториды, и т.д. Футерование листовым фторопластом позволяет отказаться от применения нержавеющих сталей, дорогостоящих сплавов, а также от малотехнологичных футеровок из свинца и керамических плиток.

Гуммирование — защита внутренних поверхностей стенок ванны с помощью резины — осуществляется мягкой кислотощёлочестойкой резиной. Резиновая футеровка обладает высокой химической стойкостью в растворах серной (до 60%), соляной (до 10%) и практически любой концентрации уксусной и фосфорной кислот. Химическая стойкость резины в указанных растворах до температуры 100 °С весьма высока.

Одним из недостатков гуммирования является необходимость применения клеёв, содержащих токсичные и огнеопасные растворители.

Этого недостатка лишены гуммировочные эбонитовые составы ГЭС-1 и ЭС-100Т, которые не содержат каких-либо растворителей, не требуют применения клеёв и адгезивов и позволяют получать бесшовные эбонитовые покрытия, однородные по физико-механическим и антикоррозионным свойствам. Составы представляют собой различной вязкости композиции, которые можно наносить кистью, штапелем, обливом или окунанием. Срок их хранения при комнатной температуре практически не ограничен. Покрытия гуммировочными эбонитовыми составами характеризуются низкой степенью набухания в кислотах и щелочах.

Для защиты наружных поверхностей корпусов ванн наибольшее применение находит эмаль ХВ-785 следующих групп: 7/1 — для агрессивных паров, газов, жидкостей; 7/2 — для растворов кислот; 7/3 — для растворов щелочей.

| Коррозионная стойкость некоторых материалов в контакте с электролитами | |||||

| нержавеющая сталь 316 | титан | ПВХ | поли-пропилен | тефлон | |

| HCl 25% | ? | ? | до 21°С | до 85°С | до 93°С |

| HCl 25-37% | н/р | ? | до 21°С | до 21°С | до 93°С |

| H 2SO4 0-10 % | ? | до 21°С | до 21°С | до 85°С | до 93°С |

| H 2SO4 10-75 % | н/р | ? | ? | до 60°С | до 93°С |

| H 2SO4 конц. | ? | н/р | н/р | ? | до 93°С |

| HNO 3 10 % | до 93°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 20 % | до 85°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 50 % | до 60°С | до 93°С | ? | н/р | до 93°С |

| HNO 3 конц. | до 60°С | до 93°С | н/р | н/р | до 93°С |

| HF 10% | н/р | н/р | до 60°С | до 85°С | до 93°С |

| HF 20% | н/р | н/р | до 60°С | до 60°С | до 93°С |

| HF 50% | н/р | н/р | ? | ? | до 93°С |

| H 3РО4 0-50 % | до 60°С | до 21°С | до 21°С | до 85°С | до 93°С |

| H 3РО4 50-100 % | ? | ? | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 30% | н/р | до 93°С | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 50% | н/р | до 93°С | н/р | до 60°С | до 93°С |

| NaOH 20% | до 93°С | до 93°С | до 60°С | до 85°С | до 93°С |

| NaOH 50% | до 60°С | до 93°С | ? | до 85°С | до 93°С |

Примечание: ? — данные противоречивы, н/р — не рекомендуется

Источник: С. С. Виноградов

www.elec.ru

Гальванические ванны и линии. Трубы гальванические

Гальванические ванны, гальванические емкости от производителя PLAST PRODUCT

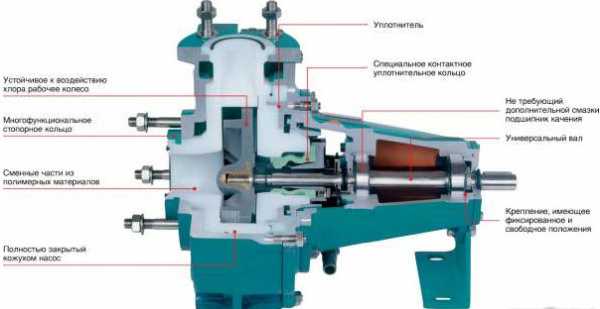

Гальванические емкости являются главным технологическим оборудованием цехов по покрытию внешних поверхностей различных деталей. Вне зависимости от особенностей технологического процесса все ванны должны отвечать следующим требованиям:

Гальваническая ванна

- Герметичность и прочность. Емкость ванн может составлять несколько кубометров электролита, в связи с этим усилия на швы и стенки достигают значительных параметров. Гальванические ванны должны выдерживать запланированные нагрузки без потери герметичности мест соединения.

- Химическая устойчивость. В состав электролитов входят агрессивные химические соединения, некоторые процессы протекают при повышенных температурах. Материал гальванических ванн не должен вступать в химические реакции с растворами, гальваническое покрытие должно выполняться в заданных условиях.

- Универсальность и удобство пользования. В зависимости от технологической необходимости гальванические ванны должны позволять при минимальных потерях времени и средств изменять первоначальное назначение.

- Возможность поддерживать заданные параметры технологического процесса. В зависимости от материалов покрытия и основы гальванизация может выполняться при постоянном подогреве и помешивании. Емкости должны позволять монтировать любое дополнительное оборудование, подключать их к существующим линиям или производить гальванические процессы в автономном режиме.

Виды, технические особенности и линейные размеры гальванических ванн регулируются положениями действующего ГОСТа 23738-85.

Основные размеры ванн

Стандарт устанавливает шаг изменения длины и высоты в зависимости от объема. Расстояние между полками учитывает особенности деталей и размеры ванн.

Расположение подвесок деталей для гальванических процессов

Расстояние между соседними анодами в гальванических ваннах подбирается с учетом размеров и формы покрываемых деталей. Уменьшение расстояния приводит к ухудшению первичного ра

pellete.ru

Ванна для гальванических производств и способ ее изготовления

Изобретение относится к области гальванотехники, в частности к изготовлению ванн для работы с электролитами, имеющими нейтральную, щелочную и кислую среду при температуре до 80-90°С, а также к промывочным ваннам, емкостям для хранения и переработки агрессивных жидкостей и отходов. Ванна содержит металлический корпус с внутренним защитным покрытием, которое выполнено в виде композиционного материала из полиимидного полотна нетканой структуры и лака на основе хлорсульфированного полиэтилена в виде 20% раствора в толуоле, этилацетате или сольвенте с вулканизирующими добавками, нанесенного в три слоя. Способ включает формирование внутреннего защитного покрытия на металлическом корпусе, которое получают путем накладывания полиимидного полотна нетканой структуры на сырую эпоксидную шпатлевку, предварительно нанесенную на внутреннюю поверхность корпуса с нахлестом в месте швов и пропиткой нахлестов упомянутой шпатлевкой, и нанесение на полиимидное полотно нетканой структуры трех слоев указанного выше лака. Изобретение позволяет обеспечить эффективную защиту ванны от коррозии в любых агрессивных средах, а также упростить изготовление ванны и ее ремонт. 2 н.п. ф-лы, 1 ил.

Изобретение относится к химической промышленности, а именно к ваннам для гальванического производства с рабочими электролитами, имеющими нейтральную, щелочную и кислую среду, работающим при температуре до 80-90°C, а также к промывочным ваннам гальванопроизводства, емкостям для хранения и переработки агрессивных жидкостей и отходов.

Известны ванны для гальванических производств, содержащие металлический корпус и внутреннее защитное покрытие - вкладыш, выполненный из термопласта, например пластиката или винипласта: авторские свидетельства №983153, 1416530, 147788; основным недостатком их является размеронестабильность, приводящая к «короблению» защитного вкладыша. При локальном повреждении защитного покрытия требуется сложный ремонт.

Наиболее близким к изобретению по технической сущности является ванна для гальванического производства и способ ее изготовления (патент РФ №2404295) Известная ванна включает металлический корпус с внутренним защитным покрытием, выполненным в виде слоя базальтопластика и нанесенной на него хлорвиниловой эмали, включающей базальтовый наполнитель. Способ включает формирование внутреннего покрытия на металлическом корпусе, при этом защитное покрытие формируют путем накладывания базальтоткани на сырую эпоксидную шпатлевку, предварительно нанесенную на внутреннюю поверхность корпуса с нахлестом в месте швов и пропиткой нахлестов упомянутой шпатлевкой, и последующего нанесения хлорвиниловой эмали, включающей базальтовый наполнитель.

В такой конструкции в процессе эксплуатации в агрессивных средах наблюдается «меление» хлорвиниловой эмали и диффузия агрессивной среды на границу «эпоксидная грунт-шпатлевка - базальтовый наполнитель», что приводит к разрушению защитного покрытия и, соответственно, к сокращению срока эксплуатации конструкции ванны.

Технической задачей данного изобретения является обеспечение эффективной защиты ванны от коррозии при работе в любых агрессивных средах.

Технический результат достигается тем, что металлический корпус ванны для гальванических производств имеет внутреннее защитное покрытие, выполненное в виде композиционного материала из полиимидного полотна нетканой структуры наноуровня и лака - раствора хлорсульфированного полиэтилена, нанесенного в 3 слоя с вулканизирующими добавками (оксид магния и цинка, дифенилгуанидин). При изготовлении ванны защитное покрытие формируют путем накладывания полиимидного полотна нетканой структуры наноуровня на сырую эпоксидную шпатлевку, предварительно нанесенную на внутреннюю поверхность корпуса с нахлестом в месте швов и пропиткой нахлестов упомянутой шпатлевкой. Затем наносят на полиимидное полотно нетканой структуры 3 слоя лака на основе хлорсульфированного полиэтилена (20% раствор в толуоле, этилацетате или сольвенте) с вулканизирующими добавками.

Химически стойкое многослойное покрытие образуется сочетанием полиимидного слоя из полотна нетканой структуры наноуровня, инертной для гальванических сред. Высокий уровень адгезии с лаком на основе хлорсульфированного полиэтилена обеспечивается высокой удельной поверхностью полиимидного волокна хаотического расположения, что после нанесения и отверждения лака в присутствии вулканизующей группы позволяет упростить технологию изготовления и надежно защитить внутренние поверхности ванны от агрессивного воздействия технологического раствора.

Полиимидные волокна и ткани обладают исключительной химической стойкостью, а также - термостойкостью - до 400°C. Хлорсульфированный полиэтилен в виде растворов в толуоле, этилацетате и сольвенте известен в качестве связующего термоизоляционных покрытий сублимирующего типа с началом разложения при температуре. ~300°C, что подтверждает сопоставимость материала наполнителя и связующего по термостойкости. В результате выполнения режимов пропитки полиимидной ткани, прикатанной к слою эпоксидной шпатлевки лаком ХСПЭ при нормальной температуре, получают защитное покрытие на внутренней поверхности ванны, стойкое к агрессивным средам до температур 80-90°C, практически не требующее ремонтных работ.

Нанесение предложенного защитного покрытия позволяет повторять любую геометрию внутренних поверхностей ванны (днища, сварных швов и боковых стенок). Защитное покрытие бездефектно выкладывается вокруг любых отверстий и легко восстанавливается в случае локальных ремонтных работ до исходного состояния, позволяет изготавливать гальванические ванны больших (без ограничения габаритов) размеров, отличается высокой технологичностью и меньшими затратами.

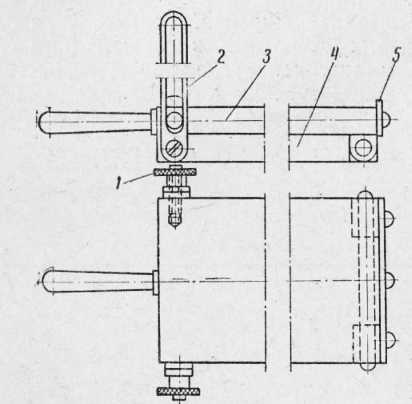

На чертеже показана конструкция электролитической ванны, где обозначены:

1 - внутренняя металлическая поверхность ванны;

2 - грунт;

3 - шпатлевка;

4 - полиимидное полотно нетканой структуры;

5 - лак с вулканизирующими добавками.

Пример изготовления защитного покрытия

На металлический корпус (внутреннюю поверхность) ванны 1 и верхний наружный край, предварительно очищенные от коррозии, наносят валиком или кистью два слоя грунта 2 (грунтовки АК-070 или ЭП-074), сушат до полного высыхания в течение 1 часа при температуре от 15 до 35 С. Далее на подготовленную поверхность шпателем или кистью наносят шпатлевку 3 (ЭП-0020) исходной вязкости, на нее прикладывают и прикатывают полиимидное полотно нетканой структуры наноуровня 4 до полного прилегания. Полиимидное полотно 4 наносят с нахлестом в месте швов, пропитывая нахлесты шпатлевкой 3. Сушат не менее 24 часов, пропитывают грунтом 2 (АК-070), сушат 1 час, затем наносят 3 слоя лака с вулканизирующими добавками 5 (лак ХСПЭ - 20% раствор в толуоле, этилацетате или сольвенте). Покрытие окончательно полимеризуется и готово к работе через 5 суток.

Изобретение позволяет обеспечить эффективную защиту ванны от коррозии, простоту исполнения, ремонта ванны или емкости любых размеров и при наличии любых отверстий для ввода-вывода агрессивных жидкостей и реагентов.

1. Ванна для гальванических производств, содержащая металлический корпус с внутренним защитным покрытием, отличающаяся тем, что защитное покрытие выполнено в виде композиционного материала из полиимидного полотна нетканой структуры и лака на основе хлорсульфированного полиэтилена в виде 20%-ного раствора в толуоле, этилацетате или сольвенте с вулканизирующими добавками, нанесенного в три слоя.

2. Способ изготовления ванны для гальванических производств, включающий формирование внутреннего защитного покрытия на металлическом корпусе, отличающийся тем, что защитное покрытие формируют путем накладывания полиимидного полотна нетканой структуры на сырую эпоксидную шпатлевку, предварительно нанесенную на внутреннюю поверхность корпуса с нахлестом в месте швов и пропиткой нахлестов упомянутой шпатлевкой, затем наносят на полиимидное полотно нетканой структуры три слоя лака на основе хлорсульфированного полиэтилена в виде 20%-ного раствора в толуоле, этилацетате или сольвенте с вулканизирующими добавками.

www.findpatent.ru

Гальванические ванны | Все Станки

Гальваника представляет собой электрохимический процесс, в результате которого катионы металла уменьшаются настолько, что формируют тонкий металлический слой на поверхности обрабатываемого изделия. Это позволяет защищать имеющийся продукт и наносить любое покрытие из золота, серебра и хромированного слоя.

Процесс и результат

Применение процесса гальванизации позволяет достигать следующих целей:

- Обработанное изделие обладает большой износостойкостью.

- Нанесенный металлический слой обладает антикоррозийными свойствами, уменьшает скольжение.

- Улучшается внешний вид готового изделия.

- При необходимости позволяет повысить прочность детали за счет ее утолщения.

Процесс, обратный гальваническому, называется электроосаждением. В зависимости от полюса, к которому происходит подключение изделия, осуществляется либо его электроочистка, либо гальваническое покрытие. Среди всех видов гальванических ванн можно выделить четырехкамерные с автоматическим режимом. Принцип их работы следующий:

- Сначала ванна заполняется электролитом, в котором растворены соли металла. Они повышают электропроводность и ведут к образованию ионов.

- При подключении тока постоянного напряжения к аноду происходит процесс окисления и растворения его атомов. На катоде, наоборот, ионы осаждаются и формируют металлический слой на поверхности детали.

Гальваника получила широкое применение в следующих областях:

- Автомобильная, авиационная, радиотехническая, электронная промышленность.

- Производство медицинских инструментов.

- Изготовление ювелирных изделий.

Организация процесса гальваники в домашних условиях

Для того, чтобы организовать процесс гальваники собственными силами, необходимо задействовать:

- Контейнер из стекла.

- Сульфат меди.

- Осветлитель.

- Электрод из меди.

- Зажимы.

- Блок питания с возможностью регулирования напряжения на выходе.

Самодельная гальваническая ванна используется в домашних условиях для покрытия мелких деталей серебром, медью и даже золотом, что способствует развитию бизнеса в гараже и получать неплохой доход.

- Для начала в емкость заливают медный купорос в количестве, достаточном для покрытия обрабатываемого изделия. Объем заливаемой жидкости можно рассчитать для нужных параметров тока.

- Далее на анод подается положительный заряд от блока питания, к катоду с обрабатываемым изделием — отрицательный заряд. Деталь помещается в емкость, не касаясь при этом медного анода, после чего включается блок питания. Для осуществления процесса достаточно напряжения около 1В.

- Осветлитель используется, когда образуемый медный слой тускнеет.

- Обработанное изделие промывают в воде, вытирают насухо.

- Гальванический процесс в домашних условиях подойдет для изготовления ювелирной продукции и небольших сувенирных изделий своими руками.

Цена гальванических ванн достаточно высокая и зависит от региона, в котором они производятся. Прежде чем купить гальванические ванны, необходимо изучить технические и паспортные данные оборудования.

| Город | Стоимость, рубли |

| Москва | 25 000 |

| Киев | 27 000 |

| Минск | 25 000 |

| Челябинск | 23 000 |

| Самара | 23 000 |

| Днепропетровск | 25 000 |

| Санкт-Петербург | 25 000 |

Для обработки крупных изделий понадобятся большие производственные площади. Для открытия крупномасштабного предприятия необходимо будет рассчитать бизнес-план производства метизов и крепежа с применением гальванических ванн, что позволяет оценить прибыльность проекта.

stankiwse.ru

Изготовление ванн для гальваники из полипропилена | ХИМПОЛИМЕР

Применение и изготовление

Ванны для гальваники используются на больших промышленных производствах и коммерческих предприятиях для покрытия различных деталей и элементов внешним защитным или декоративным покрытием. В гальванических ваннах выполняется хромирование, никелирование, анодирование, кадмирование, серебрение, оцинкование, и оксидирование различных металлических и неметаллических процессов. Технология предусматривает использование химических методов.

Наша компания осуществляет изготовление гальванических ванн любых размеров, линейные параметры, конфигурация и объем указываются заказчиком в техническом задании. На основании полученных данных специалисты компании «Химполимер» выполнят инженерные расчеты по показателям прочности и устойчивости, технологи создадут рабочие чертежи изделия и разработают оптимальные параметры для сварочных процессов. Материал изготовления – листовой блок-сополимер полипропилена марки РР-В, отличается повышенной устойчивой к агрессивным химическим соединениям, не боится жесткого ультрафиолетового излучения.

Эксплуатационные особенности

Гальванические ванны из полипропилена могут работать самостоятельно или включаться в существующие автоматизированные линии. По требованию заказчика во время проектирования будут учтены особенности дополнительного механического оборудования, определены места слива и возможность их подключения к существующим канализационным системам. К преимуществам гальванических ванн из пластиков можно отнести следующие особенности:

- Универсальность. Пластики не имеют ограничений по химическому составу раствора, обладают химической устойчивостью и инертностью.

- Износостойкость. В сополимер добавляются олефины – значительно повышаются физические параметры прочности, увеличивается вязкость и жесткость.

- Простота в обслуживании. После окончания технологического процесса покрытия деталей поверхность ванн легко очищается. Изделия не требуют временных и финансовых затрат на периодический уход и дополнительную защиту от различных негативных факторов.

- Длительность эксплуатации и низкая себестоимость. Срок эксплуатации изделий при соблюдении рекомендованных правил пользования составляет несколько десятков лет.

Мы осуществляем производство гальванических ванны по разработанным и утвержденным чертежам. Процесс производства максимально автоматизирован – исключаются риски нарушения технологии под влиянием человеческого фактора. Сварной шов отличается повышенной прочностью, ответственные сотрудники предприятия выполняют постоянный контроль качества на всех этапах производства. Производственная база оснащена современным высокопроизводительным импортным оборудованием и механизмами. Одна гальваническая ванна может достигать веса в 566 кг и выше, цена будет зависеть от всех размеров и технических характеристик. Дополнительную информацию можно получить у ответственных сотрудников компании.

himpolymer.ru