Как сделать листогибочный станок своими руками. Как сделать самому листогиб

Самодельный ручной листогиб - Справочник

При использовании листового метала, чаще всего необходим инструмент, который сможет правильно изгибать листы. Существуют специальные листогибы, которые позволят сделать быстро и качественно. Однако заводские станки часто бывают дорогими, поэтому наилучшим вариантом является изготовление самодельного ручного листогиба. Конструкция этого инструмента проста, и позволит даже самому неопытному специалисту, качественно согнуть любую заготовку листового металла.

При этом, существует гарантия того, что не будут появляться деформации у сгибаемой части листа, чего нельзя сказать, когда пользуешься киянкой с оправкой. Если у вас есть сварочный аппарат, на изготовление такого инструмента и вовсе уйдет минут двадцать. Помимо этого, вам нужно иметь несколько отрезков швеллеров и парочку уголков, кромки которых должны быть прямолинейными. Ну, а в этом материале, мы расскажем вам, как правильно сделать самодельный листогиб.

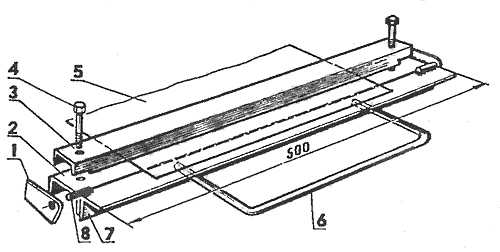

Общий вид ручного листогиба: 1- щечки листогиба; 2- основание инструмента; 3- прижимная деталь; 4- зажимные болты; 5- лист, который сгибается; 6- ручка листогиба; 7- пуансон для обжимания; 8 – две оси.

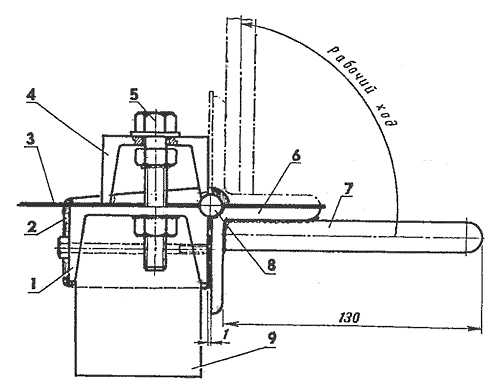

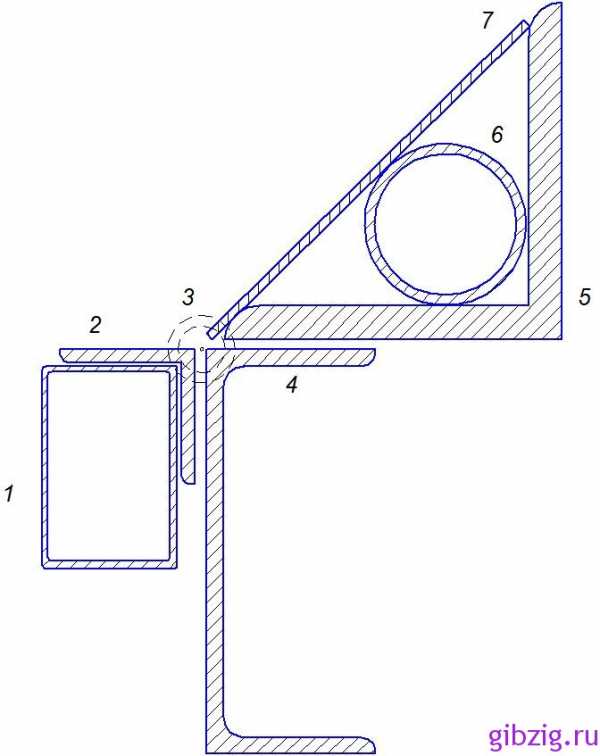

Торцевой вид ручного листогиба: 1- основание станка; 2- задняя щека; 3- лист, который сгибают; 4-прижимная деталь; 5- зажимной болт; 6- пуансон для обжимания; 7- рычаг; 8- одна ось; 9-швеллер, который крепиться в тиски

Как мы видим, конструкция ручного листогиба состоит из основания инструмента, прижимной части, а также обжимного пуансона со специальной ручкой-рычагом. Основание листогиба необходимо сделать из небольшого отрезка (порядка 500 мм) швеллера (№5 или 6, можно и №8). В свою очередь, прижимную деталь и пуансон нужно сделать чуть короче, чем само основание (приблизительно на 5 мм). Прижимную деталь лучше изготовить из швеллера №5. Теперь, по оси прижимной детали нужно высверлить два отверстия, с диаметром в 8,5 мм, и просверлить эти отверстия нужно на расстоянии, строго 30 мм от краев прижима. Теперь, нужно сделать пуансон. В качестве материала лучше использовать уголок №5, и еще, желательно взять профиль, у которого стенка будет как можно толще. Ручку (или рычаг) можно изготовить из прутка арматуры. Ее нужно выгнуть в виде скобы, а диаметр арматуры не должен быть меньше, чем 15 мм. После выгибания арматурного прутка в ручку, ее нужно приварить к уголку. И теперь, нужно сделать щечки. Изготовить их можно из обрезков листовой стали, толщина которой будет около 5 мм.

Теперь, на концах пуансонов, а также основания, по ребру нужно снять фаски, с параметром 7х45°, и длинной порядка 30 мм. Это нужно для того, чтоб приварить к пуансону оси, подготовленных из прутка стали с диаметром в 10 мм. Сварку нужно выполнять, таким образом, чтоб ось прутка максимально точно совпала с ребром самого уголка. Далее, на обоих концах рабочей кромки прижимной детали нужно сделать соответственные выборки.

Перед предварительной сборкой основание листогиба и пуансон нужно зажать в тиски, таким образом, чтоб стенка швеллера и ее рабочая полочка уголка-пуансона могли остаться в одной плоскости. Зазор между ними, при этом должен составить не более чем 1 мм (для этого достаточно подложить картонную прокладку). Что ж, теперь нам нужно надеть щечки на полученные оси пуансона, после чего прихватить их к основанию листогиба в нескольких точках, при помощи электросварки, или же используя шпильки с гайками, привинтив их к торцам. После этой процедуры можно сделать пробное сгибание. Для этого, положите на рабочую поверхность листогиба, лист мягкого метала небольшой толщины, и придавите сверху прижимом. Заметьте, что на этом этапе прижим лишь временно прикреплен к основанию струбцинами или же шпильками. После первого изгиба, откорректируйте положение щечек, относительно самого основания инструмента, и лишь потом окончательно выполните сварку.

Далее, отверстия, которые мы сделали на прижиме, используются как направляющие, потому как соответственно им, нужно сделать отверстия в основании листогиба, также с диаметром 8,5 мм, а внутри этих отверстий сделать резьбу М10. После, в эти отверстия нужно ввинтить болты, на которые вам нужно будет навернуть и приварить гайки к основанию ручного листогиба. Приварив гайки к основе, можете вывинтить болты, и вставить их в рассверленные отверстия (до 10,5 мм) прижимной детали, а снизу навернуть на них уже другие гайки-ограничители, которые нужно будет также приварить. Эта конструкция позволит подниматься прижиму при отпускании болтов. Вы можете пофантазировать, и вместо гаек использовать цилиндрические пружинки такого же размера, как и гайки. Чтоб было удобней, на головки болтов можно установить воротки.

Крепить ручной листогиб, сделанный собственноручно, нужно в слесарных тисках. Для этого, у нас есть отрезок швеллера, приваренный к этой основе. Если же вам нужно сгибать листы метала больше, чем под прямым углом (90°), прижим нужно заменить на другую деталь, сваренную из 2-х уголков. Также как и в предыдущем случае, в уголках нужно просверлить отверстия для затяжных болтов. После, остается лишь профрезеровать плоскость и тщательно обработать напильником.

Схема как раз такой детали

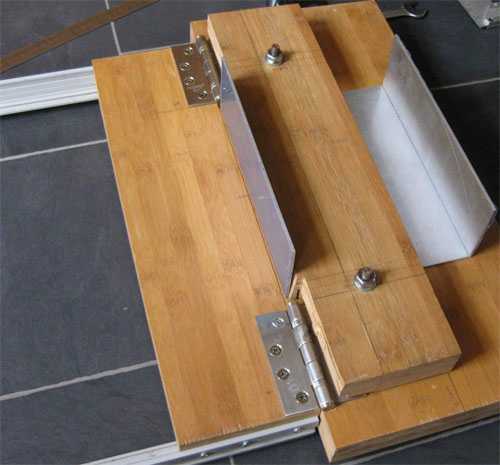

Если же вы будете иметь дело с тонкими алюминиевыми или железными листами, ручной листогиб можно изготовить и из дерева, как показано на рисунке ниже.

Вот так выглядит ручной листогиб из дерева

Несмотря на массивность его конструкции, в изготовлении такое самодельное чудо изготовить гораздо проще, чем первый вариант. Как видите, вместо гаек, в качестве прижимания прижимной доски, используют барашковые гайки. Естественно, что при изготовлении такого листогиба стоит подбирать твердые породы дерева, что в некоторых случаях довольно затруднительно (как правило, магазинские заготовки сделаны из сосны). Если вы все-таки не можете найти твердую древесину, возьмите ту, что есть, и оббейте ее листом алюминиевого профиля (такой профиль уж точно продается в любом магазине). Так, полосы алюминия прикрутите к прижимной доске на ее краю, и также сделайте с противоположной стороны. На краю же сгибающей доски и у места изгиба установить дополнительную полосу. Конечно, можно вместо полос использовать уголки, поэтому тут все зависит от вас. Под петли сгибающего звена листогиба может, потребуется подкладка шайб, чтоб доска могла находиться несколько ниже.

Если же лист необходимо согнуть на 90°, то лучше сделать поверхность ограничителя сгибающей доски с небольшим уклоном, порядка 5-ти градусов. В противном случае изгиба на 90° может и не получиться.

Здесь мы видим сторону, которая ограничивает движение сгибающей доски, имея при этом наклон

Так происходит работа на листогибе

Полученная заготовка

Если при изготовлении получаются не совсем аккуратные изгибы, можно сделать пазы как на этом рисунке. Таким образом, вы доведете работоспособность вашего инструмента до идеала.

Еще похожие статьи:

- Сравнительный анализ материалов для трубопроводов

- Трубогиб своими руками

- Гибка пластмассы и оргстекла

загрузка...

www.megastroika.biz

Листогибочный станок своими руками: как сделать самодельный, чертежи

При строительных работах или ремонте зданий предусмотрено проведение различных листогибочных процедур. Только применение специального оборудования позволит их выполнить качественно. Если речь идет об одноразовой операции, то, конечно, инструмент можно позаимствовать у знакомого или соседа. А вот при частом его использовании стоит подумать о том, чтобы обзавестись личным приспособлением. Таким образом, можно будет его применять, не тратя время на поиски и прочее.

Ручной листогиб

Можно изготовить листогибочный станок своими руками по чертежам. Этот процесс является несложным при условии наличия определенных навыков. Проводить его лучше в специально отведенном месте. Например, гараже или сарае. Также потребуются некоторые инструменты, которые в основном есть у каждого дома, и немного времени. В итоге вы получите отлично помощника, который позволит решить любую задачу, связанную с листовыми материалами.

Самодельный инструмент: преимущества

У многих возникает вопрос, зачем делать инструмент самостоятельно, если его можно купить. Конечно, второй вариант решения проблемы не исключается. Причем он займет меньше времени и сил. Но профессионалы предпочитают использовать изделия, сделанные своими руками. Объясняется это очень просто. Такой инструмент удобней и эффективнее, если его сравнить с заводским. Так как агрегаты, которые предложены на рынке, предназначены для работы с листами не менее трех метров, как показано на фото. Это непременно скажется на размерах самого приспособления. Они большие и неудобные в использовании. К тому же, стоимость его достаточно высока, что для многих делает инструмент недоступной роскошью.

Кроме этого, стоит отметить и механический привод. Он для выполнения тонких процедур неудобен, так как на начальном этапе имеет резкий удар, а в конце – слабый. Это не позволяет выполнить операцию качественно. Также стоит отметить расходы электроэнергии. Если размеры листа небольшие, то они не оправданы.

Ручное приспособление убережет вас от этих и других неудобств. Оно просто в эксплуатации, легко обслуживается, позволяет регулировать и распределять усилие самостоятельно и таким образом, как это необходимо для работы.

Техническое задание: что это и как его подготовить

Как сделать листогибочный станок своими руками, знают не многие. Поэтому к процессу относятся с опаской. Но не стоит, если грамотно подготовиться к нему, то можно получить отличный инструмент. Он станет незаменимым помощником в решении многих задач при строительстве и ремонте дома.

Первое, с чего необходимо начать, – это подготовка чертежей. Сегодня это несложная задача. Посмотрите видео, которое продемонстрирует агрегат со всеми его особенностями и нюансами. Внимательно его просмотрите и определите, какое устройство необходимо вам.

Самодельный листогибочный станок своими руками должен быть правильным и отвечать тем техническим характеристикам, которые вы от него ожидаете. К основным относят:

- максимальную ширину изгиба;

- самую большую толщину заготовки;

- диапазон углов гибки, который необходим;

- общие размеры агрегата – речь идет про длину, ширину и высоту;

- необходимый показатель точности гибки.

Определяются данные параметры, исходя из предназначения устройства. Если речь идет о работе с крышей, то лучше при изготовлении использовать приспособление, которое будет гнуть листы металла, брать оцинкованную жесть, сталь. Толщина материала должна быть около одного миллиметра. Для изготовления ограждений подойдет металл с большей толщиной.

При составлении чертежа сложным является правильное определение диапазона значений углов гибки металла. Верхний показатель прост, он равен 180 градусам. А вот с нижним могут возникнуть трудности. При этом важно учесть пластичность материала, толщину изгиба и угол гибки.

Что необходимо

Ручной листогибочный станок своими руками сделать несложно. Для этого потребуются уголки и швеллеры. Они будут выступать основным материалом при изготовлении приспособления для обработки листов из металла. Кроме этого, потребуется сварочная установка.

Конструкция приспособления похожа на ту, которая у инструмента, изготовленного из дерева. В нем есть основание, прижим и обжимной пуансон. Главное отличие состоит в масштабах изделия, они другие. При изготовлении основания лучше выбирать швеллеры под номером 5, 6, также можно 8. Что касается прижима, пуансона, то здесь хорошо подойдет 5. При этом важно обратить внимание на стенки. Чем выше этот показатель, тем лучше.

Как сделать своими руками

Процесс изготовления включает несколько этапов. Для начала необходимо арматуру с диаметром в 14 см изогнуть. В итоге ее форма будет напоминать скобообразную ручку-рычаг. Ее концы в дальнейшем потребуется приварить к уголкам. Второй важный элемент конструкции, который необходимо подготовить, это так называемые щечки. Их получают из листов стали, толщина которых не менее пяти миллиметров. Основные детали конструкции готовы.

После этого на концах основания и пуансона проводится снятие фаски. Это позволит выполнить сварочные работы качественно. Когда крепится прут, то необходимо следить за тем, чтобы его ось совпала с ребром уголка.

Следующий этап работ предусматривает приваривание щечек. Предварительно необходимо их правильно установить, так как после исправить положение будет невозможно. Чтобы это сделать, необходимо предварительно собрать всю конструкцию. Щечки следует при помощи сварки зафиксировать в нескольких местах. Таким образом они будут прочно и надежно закреплены на конструкции. После этого подобные работы проводятся и с другими элементами.Посмотреть, как сделать ручной листогибочный станок своими руками, можно на видео, которое приведено ниже. В нем данный процесс наглядно продемонстрирован. Здесь учтены все его особенности и тонкости. Это непременно вам поможет при изготовлении приспособления для гибки листов из металла.

metall.trubygid.ru

Самодельный листогибочный станок

Главная > Статьи > Электрика и не только > Инструмент

Не так мало людей делали свои крыши самостоятельно и приходилось пользоваться листогибочным станком, если крыша из металла конечно. Ремонт кровли из металла на даче очень часто многим доставлял не мало хлопот. И стает вопрос выбора перед покупкой нового листогибочного станка или соорудить самостоятельно. Цены на новые станки, как правило очень высоки и поэтому сделать самому станок будет и дешевле и качественнее.

В сети интернета существует много готовых решений создании листогиба. По всем найденным чертежам получаются листогибочные станки со слабой поворотной балкой. По этой причине гнуть листы, длина которых более одного метра, будет неудобно. Поэтому было принято решение заменить балку на более мощную – двутавровая балка № 80.

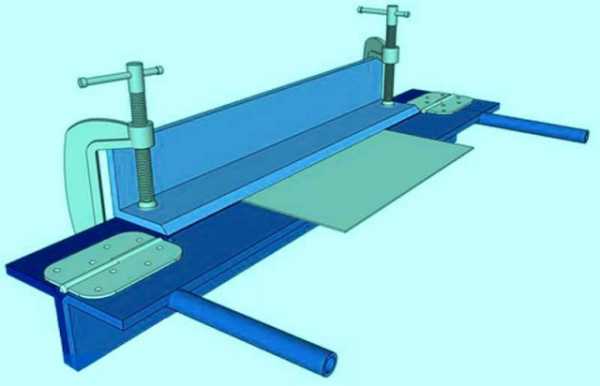

Сверху на балку крепим болтами уголок, такого же размера. Уголок, таким образом, является прижимной балкой. К нижней части нашего двутавра привариваем металлические петли (первые половинки петель). А вторые половинки петель привариваем к уголку, разместив его таким образом, чтобы лицевая сторона уголка была повернута к двутавру. Таким образом уголок выполняет функцию плеча, благодаря которому происходит изгиб металлического листа.

Для удобства в работе, к уголки привариваем куски толстостенной трубы по 800 мм. Листогиб монтируем на рабочий стол, закрепляя большими струбцинами. Итак, приподнимаем или отвинчиваем уголок и в промежуток между двутавровой балкой и уголком вставляем лист. Для более точного изгиба одну из прижимных сторон уголка стоит заточить, но не более чем на половину толщины полки, чтобы избежать быстрого затупления. С большим усилием закручиваем болты, которыми крепится уголок и выставляем траверсу под тем углом, который нам необходим.

Минусы такой конструкции только в том, что работа происходит медленно и не очень удобно крепить заготовки металлических листов. Также невозможным будет использование этого станка для гибки толстого листового металла, т.е. толщиной более 0,5 мм.

expertsamostroy.ru

Самодельный станок-листогиб

Мастер, работающий на строительной площадке с доборными элементами кровли, водосточными трубами, может нетолько сэкономить приличную сумму семейного бюджета, но и значительно увеличить благосостояние семьи, изготовив станок — листогиб своими руками. Цены на готовые изделия значительно превышают стоимость используемого материала. Самодельный станок — листогиб станет незаменимым помощником мастера-жестянщика при изготовлении различных изделий высокого качества.

История возникновения станка

Листогибочные прессы впервые появились в XIX веке в США, когда появилась необходимость в большом количестве конструктивных деталей из металла. Вручную сгибать металлические листы очень сложно и трудоемко. Первые механические листогибы были чрезвычайно травмоопасные, массивные, неудобные и потребляли много электричества. В 60-х годах прошлого века появились первые модели гидравлических станков. Оборудование усовершенствовалось, становилось все более безопасным, удобным и простым в использовании. Сегодня станок-листогиб можно изготовить самостоятельно.

Предназначение

Гибочный станок

Прессовый агрегат, производящий гибку полос и листов из металла разной формы и толщины, называется листогибочным станком. С помощью изготовленного своими руками оборудования листы можно изгибать, не нарушая их плоскостности, под разными углами. Мастера используют станки для работы с листами из самых разных металлов.

Изделия получаются отличного качества, без деформации листа и практически ничем не отличаются от изделий, изготовленных промышленным способом. При этом цена значительно ниже. Силиконовая вставка на гибочной балке позволяет изгибать окрашенные листы, не нарушая покрытие. В конструкции станка предусмотрена регулировка толщины обрабатываемого листа.

Работая на самодельном станке — листогибе мастер получает продукцию, полностью соответствующую всем требованиям. Есть модели оборудования, на которых можно не только сгибать листы, но и выполнять их резку. В строительстве станки используют для изготовления воздухоотводов, кровли, отделки крыши, вентиляционных шахт, отливов и коньков для окон, элементов профнастила, металлочерепицы и сайдинга из металла.

Оборудование для сгиба листов используют в мебельном производстве, в авиа- и кораблестроении, для изготовления запчастей и кузовов в машиностроении, в электронике.

Конструкция

Для резки металла прямо на объекте станок оборудован резцом. Самодельный станок-листогиб состоит из следующих элементов:

- Роликовый нож. Для изготовления ножа используется самый качественный и прочный стальной сплав. Самой стойкой к нагрузкам является конструкция ножа со специальной порошковой посыпкой.

- Задний стол предназначен для размещения рабочего листа. Во время работы лист двигают в нужном направлении и заправляют для сгиба. На опорах стола крепится резак и сгибатель материала.

- Подставка изготавливается из дерева и нужна она для размещения рабочего стола. Высоту подставки можно регулировать, а станок отлично перемещается на колесах.

- Передние упоры необходимы для регулировки ширины разреза листа. Конструкция упоров свободно поворачивается на 180 градусов.

- Угловой упор сгиба и измерительная пластина. Упор нужен для быстрой установки угла сгиба заготовки. Также он может сгибать металл самостоятельно без фиксации.

Сборка станка

Агрегат состоит из основания, двух струбцин, прижима и пуансона обжима с рычагом. Чтобы собрать станок — листогиб, необходимы:

- электрическая сварка;

- качественные уголки №3 и №5 без деформаций;

- 50 см швеллер №8.

- Прижим, позволяющий выполнить качественную глубокую гибку заготовки, делают из уголков. Уголком №3 путем сварки усиливают прочность уголка №5. Для получения жесткого прижима лучше заготовить уголки с 5 мм толщины полками. Длина основания должна быть на 7 см больше прижима. Из кусков уголка №3 к торцам прижима крепятся кронштейны.

- Для обработки краев уголка, соприкасающихся с заготовкой из металла, используют напильник, придавая им положение параллельно основанию. В центре полки уголка-кронштейна делают 8 мм отверстия.

- Уголок №5 подходит для устройства обжимного пуансона. Длина пуансона на 10 мм короче длины прижима. Арматурный пруток из стали выгибают скобой и получают рычаг, который приваривают к пуансону. Из 5 мм стального листа выпиливаются щечки, а в них сверлят 10 мм отверстия.

Самодельный станок

На уголке-пуансоне с торцовых ребер для крепления осей из стали снимаются фаски размером 5х30 мм. Оси привариваются параллельно ребру основания, на котором также снимают фаски размером 6х32 мм.Для проведения предварительной сборки оборудования в слесарных тисках крепят пуансон и основание так, чтобы швеллера и полки уголка обязательно располагались одной горизонтальной плоскости. Щечки надеваются на оси пуансона и прихватываются к основанию точечной сваркой.

Для пробной гибки берется мягкий лист. Прижимом заготовка фиксируется сверху и одновременно притягивается струбцинами к основанию. Делая пробные гибки, проверяется положение щечек и при необходимости сразу проводится корректировка. Когда будет выбрано оптимальное положение, проводится их жесткое крепление к основанию.

Струбцины изготавливаются также самостоятельно, используя уголки 3 номера. Ознакомившись с чертежом станка — листогиба, вы сразу поймете, что изготовление станка не представляет особой сложности и под силу каждому мастеру.

sovetisosveta.ru

Листогиб своими руками: как сделать?

Самодельный листогиб — устройство, способное помочь в домашнем хозяйстве. Станок, сделанный своими руками, станет незаменимым станком. С его помощью можно сэкономить на покупке таких изделий:

- водосток;

- детали закрепления профнастила, металлочерепицы;

- отливы;

- угловые соединения.

Сделать листогиб своими руками сможет желающий иметь такое устройство. Главное изучить рекомендации и советы.

Виды станков для сгибания

Станки изготавливаются в зависимости от целей, которые они будут выполнять.

Простые устройства

Это станки, основанные на ручном давлении на материал. Изгиб возможен под любым углом, но по прямой линии. Работать можно с листовым металлом без цвета и окрашенным. Внешний вид после сгибания не испортится. Устройство позволит сохранить семейный бюджет и самостоятельно изготовить необходимое количество деталей. Причем преимуществом таких действий будет то, что размеры деталей можно варьировать, подгонять под свои. Простых видов ручных станков несколько моделей. Выбрать следует ту схему, которая больше нравится.

Одна из наиболее часто выбираемых конструкций состоит из следующих деталей:

- деревянная подушка;

- балка-швеллер;

- металлическая щечка;

- прижимная балка из металлических уголков;

- вращательная ось;

- траверс;

- рукоятка для вращения.

Гидравлические устройства

Происходит изгибание материала под ударом гидравлической системы. Здесь линия сгиба может быть не только прямой, но и криволинейной. Станки могут быть оборудованием для предприятий.

Роликовые станки

Лист не сгибается под углом. Материал получает закругленную форму. Такие станки могут использоваться уже для профессиональных целей или для объемных работ: изготовление труб разного диаметра.

Мастера готовят станки из различного подручного материала. Домашние умельцы создают свои модели. Можно предложить уже опробованные изделия:

- из тавров;

- из толстостенных металлических уголков;

- из цельных металлических валиков.

Советы мастеров

Начинать делать листогиб своими руками советуют с изучения чертежа и подбора нужных деталей. Затем готовят все необходимые инструменты. Следует понимать, что создание станка – это работа с металлом. Умение пользоваться сварочным аппаратом, знание схематических изображений строительных чертежей – основные требования к мастеру. Устройство должно предоставлять надежность и безопасность. Постепенно появляется возможность усовершенствования конструкции.

svarkagid.com

Самодельный листогиб своими руками или как сделать листогибочный станок?

Самодельный листогиб сделанный своими руками, по собственным чертежам, не только экономит ваши средства на покупке заводского варианта станка, но и доставляет огромное удовольствие при работе, ведь вы сделали его таким каким хотели.

Ниже мы покажем вам несколько вариантов изготовления листогибочного станка выполненного по схеме с поворотной балкой, а также в виде гибочного пресса прямого действия с матрицей и пуансоном. По возможности выложим видео работы самодельных гибочных станков, а также рассмотрим отдельные узлы подробнее, а вы сможете взять для себя самое лучшее.

При грамотном подходе самодельные листогибочные станки не уступают многим заводским аналогам, но нужно понимать, что оборудование созданное в «гаражных» условиях может проигрывать в точности и технологичности заводским моделям. Хотя ниже будут указаны пути решения проблем с «домашними» листогибами и в некоторых случаях удается собрать станок превосходящий по характеристикам своих заводских «собратьев».

Основные узлы листогиба с поворотной балкой (вариант №1)

Этот вариант самодельного листогиба можно собрать располагая стальным уголком 40х40х4, 100х100х10, швеллером №12 (120 мм), прямоугольной трубой 60х40х4, водопроводной трубой диаметром 48 мм со стенкой 3 мм. Также понадобится стальной лист толщиной 2,5 мм шириной 130-135 мм (можно отпилить болгаркой от целого листа). Чертеж самодельного листогиба приводить не будем, на схеме все ясно и понятно, единственная рекомендация не делать станок длиннее 2000 мм, так как сложно добиться жесткости конструкции при использовании выше указанного стального проката, потому что станок рассчитан на массовое повторение и изготавливается из доступных всем материалов.

Схема сборки основных элементов листогиба

Нумерация элементов подробнее:

- Труба прямоугольная.

- Уголок усиливающий поворотную балку.

- Шарнир поворотной балки.

- Швеллер основание.

- Уголок основание прижимной балки.

- Труба усиливающая прижимную балку.

- Стальной лист.

А вот на этих картинках подробнее рассмотрим конструкцию шарнира поворотной балки:

или вот еще вариант:

Следите за нашими публикациями, чтобы узнать более подробно о сборке самодельного гибочного станка.

gibzig.ru