Изготовление кондуктора для гибки завитков. Кондуктор для завитков чертеж

Изготовление кондуктора для гибки завитков

Его ещё называют улитка или матрица. Своими руками покажет, как с ней работать,

Его ещё называют улитка или матрица. Своими руками покажет, как с ней работать,

как сделать вот такую валюту, и что для этого нужно.

как сделать вот такую валюту, и что для этого нужно.

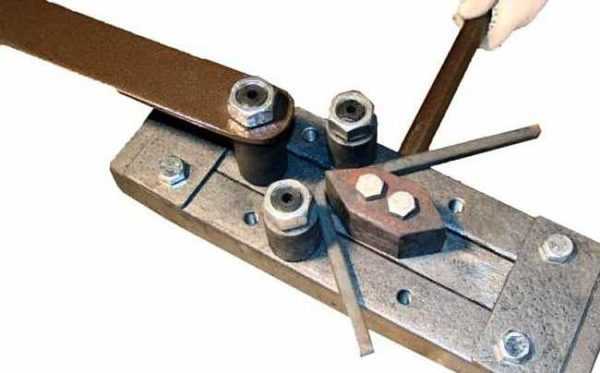

Читайте статью и берите на заметку. Кондуктора бывают разных размеров. Маленькие, большие, с зажимами и без таковых.

Читайте статью и берите на заметку. Кондуктора бывают разных размеров. Маленькие, большие, с зажимами и без таковых. Автор нам показал только малую часть, которая у него есть.

Автор нам показал только малую часть, которая у него есть. Есть и большие, и огромных размеров.

Есть и большие, и огромных размеров.

Бывает и такое, что старый кондуктор не подходит под новый заказ.

Бывает и такое, что старый кондуктор не подходит под новый заказ. Необходимые расходные материалы, из которых Андрей будет делать кондуктор. Этот материал уже был, поэтому автор будет использовать то, что есть в наличии.

Необходимые расходные материалы, из которых Андрей будет делать кондуктор. Этот материал уже был, поэтому автор будет использовать то, что есть в наличии.  1. Полоса 40 Х 4 мм.

1. Полоса 40 Х 4 мм. 2. Отрезок листа 200 Х 200мм и 6мм толщиной.

2. Отрезок листа 200 Х 200мм и 6мм толщиной. 3. Отрезочек профиля 20 Х 20мм, длиной приблизительно 100мм.

3. Отрезочек профиля 20 Х 20мм, длиной приблизительно 100мм.

Из профиля делаем приспособления для закрепления в тисках.

Из профиля делаем приспособления для закрепления в тисках. Инструменты и агрегаты.1. Горн.2. Болгарка.3. Диски и зачистные приспособления для болгарки4. Клещи, тиски, терморукавицы.

Приступая к изготовлению улитки, разогревает край полосы в горне.

формируя стартовый завиток.

формируя стартовый завиток.

Далее процесс изгибания производится "на холодную", с большим радиусом изгиба это уже легко.Продвигая на несколько сантиметров за каждый раз, и загибая понемногу.

Далее процесс изгибания производится "на холодную", с большим радиусом изгиба это уже легко.Продвигая на несколько сантиметров за каждый раз, и загибая понемногу.

Если Вам нужен точный размер валюты-завитка.Автор рекомендует на том листе, где будет на приварен кондуктор, нарисовать улитку.

Если Вам нужен точный размер валюты-завитка.Автор рекомендует на том листе, где будет на приварен кондуктор, нарисовать улитку.  И в процессе формировки примерять заготовку.В принципе то что нам надо. Подойдет.

И в процессе формировки примерять заготовку.В принципе то что нам надо. Подойдет. Важный момент, расстояние от этой точки

Важный момент, расстояние от этой точки  до этой

до этой должно быть одинаково по все длине спирали.

должно быть одинаково по все длине спирали.

Короче говоря - межвитковое расстояние должно быть постоянным.

Короче говоря - межвитковое расстояние должно быть постоянным.

Устанавливает на болгарку диск по металлу и отрезает.

Устанавливает на болгарку диск по металлу и отрезает. С лицевой стороны приваривает улитку из полосы к основанию.

С лицевой стороны приваривает улитку из полосы к основанию. С обратной стороны приваривает профиль - крепление для тисков.

С обратной стороны приваривает профиль - крепление для тисков. Вот что получилось. Обрезал, зачистил, а теперь можно на нем и поработать.

Вот что получилось. Обрезал, зачистил, а теперь можно на нем и поработать. Берет заготовку из квадратного прутка, нагревает окончание.

Берет заготовку из квадратного прутка, нагревает окончание. Формирует конечный завиток с помощью молота.После заворачивания окончания можно переходить на новенький кондуктор улитку.Снова прогревает окончание, ведь первый радиус совсем мал, и гнуть тяжело.

Формирует конечный завиток с помощью молота.После заворачивания окончания можно переходить на новенький кондуктор улитку.Снова прогревает окончание, ведь первый радиус совсем мал, и гнуть тяжело. Зачищает окалину металлической щеткой.

Зачищает окалину металлической щеткой.

Придерживает клещами начинает процесс закручивания.Дальше уже усилие не такое большое, можно не прогревать.

Придерживает клещами начинает процесс закручивания.Дальше уже усилие не такое большое, можно не прогревать.

Готово! Завиток вместе с улиткой. Делал одно изделие, а получилось два. И согнуть на ней можно еще очень много таких же точно по размеру завитков.

Готово! Завиток вместе с улиткой. Делал одно изделие, а получилось два. И согнуть на ней можно еще очень много таких же точно по размеру завитков. Собственно изготовленная улитка.

Собственно изготовленная улитка. Андрею Винничуку спасибо за труды и переданный опыт!

Андрею Винничуку спасибо за труды и переданный опыт!Ссылка на оригинал видео - под текстом статьи кнопка "источник". Всем хороших самоделок и идей! Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Станок для гибки завитков - простой способ сборки

Кузнечные завитки различных конфигураций — непременный элемент всех узоров, выполняемых с прутковым металлом, причем как в холодном, так и в горячем состояниях. При систематическом производстве таких элементов понадобится ручной станок для гибки завитков.

Конструирование станка

Главная сложность состоит в проектировании конфигурации опорного кондуктора — матрицы, на которую должен опираться пруток во время гибки. Поскольку с геометрической точки зрения завитки могут быть самой разной формы, то и инструмент для гибки завитков стоит изготавливать в универсальном исполнении. Проще всего предусмотреть модульную форму кондуктора, которая будет складываться из отдельных, взаимозаменяемых, фрагментов.

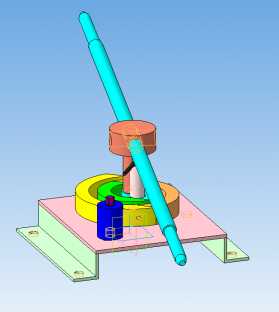

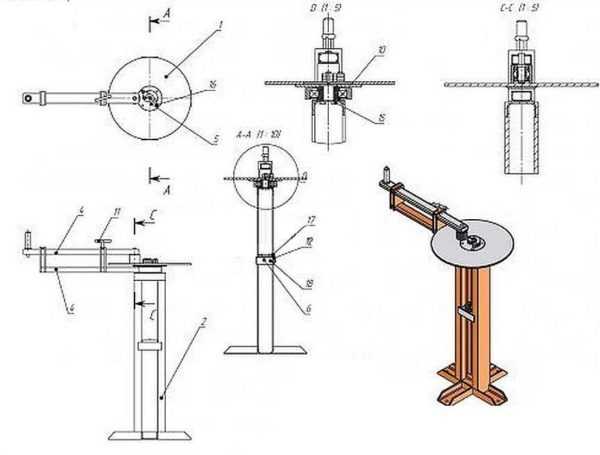

Общая схема ручного станка для производства рассматриваемых элементов представлена на рис. 1.

Рисунок 1 — Общая компоновка ручного станка для производства завитков

Из приведенной схемы следует, что приспособление в его самом простейшем варианте должно включать в себя следующие элементы:

- Опорную раму, которую, в случае необходимости, можно устанавливать на слесарный верстак, крупную наковальню или вообще на ровную поверхность.

- Основания, на котором располагается деформирующий инструмент;

- Фиксатора торца изгибаемого прутка.

- Собственно матрицы — кондуктора, где и будет производиться деформирование.

- Оси с поворотным рычагом.

Перед началом работ стоит определиться с будущими функциональными возможностями ручного станка для гибки завитков. Например, при частом изготовлении художественных кованых элементов используется прокат диаметром до 12-16 мм. Однако, диапазон изготавливаемой продукции еще более расширится, если таким ручным станком можно будет воспользоваться, в частности, для гибки строительной арматуры.

Электропривод приспособлению не понадобится, поскольку путь деформирования невелик и подготовительно-заключительное время, необходимое для включения/выключения двигателя, отрицательно скажется на производительности станка (особенно, если получение крупных завитков предполагается и в горячем состоянии).

Исходными данными для конструктивной проработки являются также:

- Точность получения завитков;

- Материал заготовок;

- Габаритные размеры самого завитка.

Для художественной ковки в холодном состоянии пригодны все низкоуглеродистые стали (содержащие до 0,15 % углерода включительно), а также пластичные металлы и сплавы (медь, латунь и т.п.). Если возникает необходимость в деформировании более прочных материалов, например, среднеуглеродистых сталей, то ковку придется вести в горячем состоянии, что надо учитывать при выборе стали для кондуктора.

Габаритные размеры завитка обычно подбираются самостоятельно.

Таким образом, главная сложность — проектирование и изготовление кондуктора для выполнения самого завитка.

Изготовления кондуктора под кузнечный завиток

Анализируя большинство конфигураций аналогичных кованых элементов, можно прийти к выводу, что основным формирующим элементом является спираль. Ее можно получить двумя путями:

- Изготовлением на токарном станке;

- Ручной гибкой по шаблону.

В любом случае, конфигурация кондуктора должна разрабатываться с учетом упругого пружинения металла в процессе холодной гибки. Если завиток будет получаться на горячей заготовке, то пружинение можно не учитывать.

Для вышеперечисленного класса металлов упругое последействие обычно составляет от 8 до 15 % (меньшие значения соответствуют металлам и сплавам с повышенной пластичностью).

Для производства кондуктора по первому способу необходимо изготовить основу — спиралеподобную щель, куда будет вставляться матрица из полосовой инструментальной стали. Для этого толстолистовую квадратную заготовку (ее размеры определяются из возможностей токарного станка: например, для обычного 1К62 это 220-400 мм) устанавливают в станке, устанавливают на коробке подач опцию «Спираль Архимеда» и получают паз нужной глубины.

Выбор глубины прорезаемого паза зависит от высоты кондуктора. Применяя обычно используемый для данных узоров пруток диаметром 8-10 мм, высота кондуктора должна быть не более 30-35 мм, следовательно, достаточен паз глубиной 5-6 мм, а сама плита под кондуктор должна иметь толщину не менее 12-16 мм.

Рисунок 2 — Внешний вид спирали Архимеда под кондуктор

Результат обработки показан на рис.2.

Загибая по контуру полосовую сталь соответствующей толщины (заготовку перед монтажом необходимо подогреть до температур, не превышающих те, при которых в стали начинают происходить макроструктурные изменения, т.е. не выше 4000С), получают кондукторную матрицу нужных размеров.

Получение данной детали вручную, по шаблону, даст меньшую точность.

Функциональность детали можно увеличить, если сборку проводить по модульному принципу, частями, каждая из которых будет крепиться штифтами и болтами к основной плите. Тогда, в зависимости от вида и исполнения завитка, можно менять и переставлять местами отдельные части дуги спирали.

После монтажа кондуктора его рабочую поверхность следует прошлифовать. Для цельного кондуктора полосу можно приварить к раме.

Изготовление ручного станка для гибки завитков

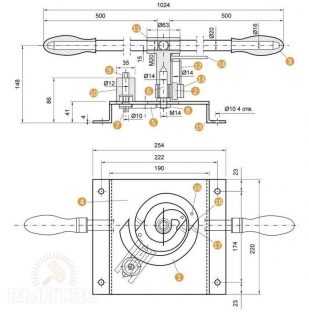

Чертежи, необходимые для изготовления такого приспособления, можно изготовить и самостоятельно. Однако, если диапазон размеров завитков не отличается от общепринятого, то можно воспользоваться уже опробованными конструкциями, видоизменив отдельные их части. Пример такой конструкции приведен на рис. 3, а общий вид приспособления после его окончательной сборки и доводки — на рис. 4.

Рисунок 3 — Чертеж общего вида станка для ручного изготовления завитков

Рисунок 3 — Чертеж общего вида станка для ручного изготовления завитков

Представленное приспособление отличается компактностью и удобством при работе. С его помощью можно производить завитки преимущественно по технологии холодной ковки, однако, при должном уходе за кондуктором, на нем возможна и горячая гибка кузнечных завитков.

При использовании такого станка следует учитывать следующие особенности:

- После каждого применения следует проверять надежность крепления кондуктора.

- Не жертвовать габаритами станка ради изменения размеров рычагов, на которых закреплены ручки — значение необходимого крутящего момента резко увеличится.

- Использовать фиксатор, свободно вращающийся на подшипнике качения.

- При сборке всех элементов приспособления строго соблюдать вертикальную соосность всех элементов.

Приглашаем к обсуждению конструкций ручных приспособлений для производства кузнечных завитков. Авторы, имеющие практический опыт в решении данных вопросов, могут оставлять свои сообщения в блоке комментариев.

wikimetall.ru

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Ограды, перила для лестниц и балконов — тоже можно сделать своими руками

Козырек над крыльцом методом холодной ковки

Перила для крыльца — украшение, а не исключительно утилитарное приспособление

Можно сделать беседку и кованную мебель

Ворота смотрятся волшебно

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

- Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Подшипниковый узел

Фиксатор для заготовки

Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

dekormyhome.ru