Как самому сделать аппарат для контактной сварки. Контактный сварочный аппарат

особенности одноточечного оборудования и технология процесса

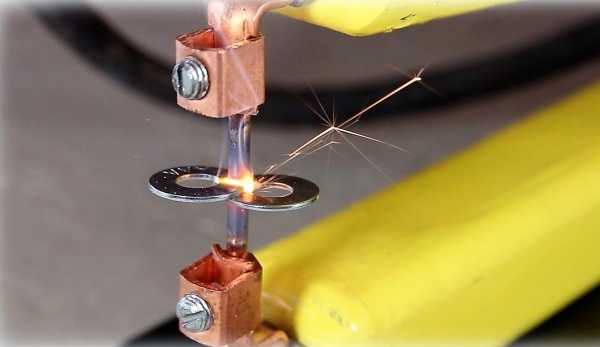

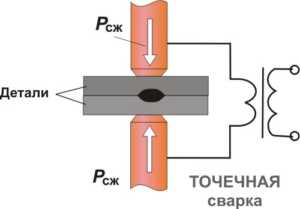

Одним из методов сплавления является точечная контактная сварка. Ее суть заключается в плотном соединении в определенной точке двух деталей и пропускании через место контакта электрического тока.

Аппараты точечной контактной сварки востребованы во многих отраслях промышленности. Для применения в быту их научились делать своими руками, используя трансформаторы или систему конденсаторов.

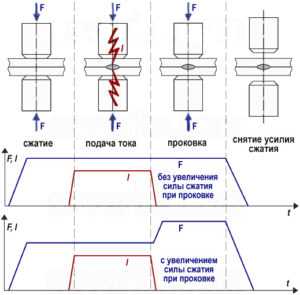

Фазы процесса

Можно выделить три фазы в процессе точечной сварки. В первой фазе происходит сжатие заготовок, которое приводит к пластической деформации в точке контакта. Для этого аппарат контактной сварки оборудован специальными клещами или другими схожими приспособлениями.

Во второй фазе происходит подача тока в область контакта, что вызывает плавление металла в точке соединения и образование расплавленного ядра. Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

Во второй фазе происходит подача тока в область контакта, что вызывает плавление металла в точке соединения и образование расплавленного ядра. Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

В третьей фазе сварочный ток выключается, металл остывает и кристаллизуется. Для снятия напряжений при охлаждении прижимное усилие сохраняется еще некоторое время.

Требования к сварным соединениям определяет государственный стандарт – ГОСТ 15878-79. О том. Какие можно использовать электроды в аппарате контактной точечной сварки, описано в ГОСТ 14111-90. Делают их из меди или легированной хромом, кадмием, цирконием бронзы.

Виды оборудования

При точечной контактной сварке аппарат может выдавать ток разного рода и частоты. По этим отличительным признакам сварочное оборудование разделяют на четыре класса:

- контактная точечная сварка на переменном токе;

- низкочастотная контактная сварка;

- устройства конденсаторного типа;

- сваривание постоянным током.

Существует многоточечные станки контактной сварки для сварки сеток на производстве. В таких аппаратах одновременно происходит сваривание в нескольких точках. Любое оборудование имеет свои плюсы, но самыми популярными стали одноточечные устройства переменного тока.

Работа на переменном токе

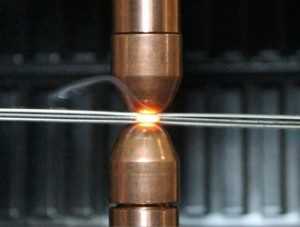

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

В первичной обмотке находится тиристорный модуль, через который питающее напряжение 220 В или 380 В поступает на обмотку. Подавая управляющий сигнал на тиристор, можно получить необходимую длительность тока для контактной точечной сварки. Изменяя угол открытия тиристора, можно регулировать форму сигнала, который приходит на вторичную обмотку.

В случае применения нескольких первичных обмоток можно получить набор коэффициентов трансформации, комбинируя их соединение. В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

Оборудование на конденсаторах

Аппарат для точечной контактной сварки может состоять из блока заряда конденсаторов, большой батареи емкостей, управляющего блока и электродов с механизмом прижима заготовок.

Принцип контактной сварки лежит в первоначальном достаточно длительном накоплении электрической энергии на обкладках конденсаторов и мгновенном ее выбросе при создании искусственного короткого замыкания через точку контакта.

Возможность накопления заряда в емкостной батарее позволяет использовать оборудование меньшей мощности по сравнению с другими сварочными аппаратами.

Благодаря постоянству емкости батареи получается нормированное выделение энергии на один сварочный импульс, что позволяет получать стабильный результат независимо от изменения сетевого напряжения и других характеристик сети.

Конденсаторная контактная сварка длится миллисекунды, что приводит к мощному выделению энергии в маленькой области контакта. Это позволяет применять ее при сварке сплавов с высокой теплопроводностью типа меди, а также металлов с разными тепловыми характеристиками.

Конденсаторные аппараты контактной точечной сварки с жесткой характеристикой, быстрым разрядом, широко используются в радиоэлектронике и приборостроении.

При расчете необходимой энергии на сварку того или иного соединения можно использовать формулу:

W = C*U2/2,

где С – емкость в фарадах, W – энергия в ваттах; U — зарядное напряжение в вольтах. Включая в контур заряда активное переменное сопротивление, можно регулировать величину зарядного тока, время заряда и потребляемую мощность.

Где применяют метод

Особенностью точечной контактной сварки является краткое воздействие на соединяемые изделия (от единиц миллисекунд до нескольких секунд), сварочный ток в несколько тысяч ампер и напряжение величиной от 1 до 2-3 вольт. При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

Особенностью точечной контактной сварки является краткое воздействие на соединяемые изделия (от единиц миллисекунд до нескольких секунд), сварочный ток в несколько тысяч ампер и напряжение величиной от 1 до 2-3 вольт. При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

Благодаря этим особенностям точечную сварку используют при сваривании металлов толщиной от единиц микрон до 20-30 мм. Эти возможности обеспечили ее применение в радиоэлектронике, производстве приборов, авиационной и автомобильной промышленности, строительстве и многих других отраслях.

Невозможно представить авторемонтные мастерские без сварочных аппаратов точечной контактной сварки. При устранении вмятин они незаменимы. Все автомобили и самолеты созданы с использованием контактной сварки. Практически все литиевые батареи в ноутбуках соединены с помощью односторонней контактной точечной сварки.

Плюсы и минусы технологии

Широкое распространение технология получила из-за простоты и удобства использования сварочного оборудования, высокой производительности. Аппарат может обеспечить несколько сотен свариваний в минуту при малых затратах электроэнергии, при этом не выделяет никаких вредных веществ в атмосферу.

Технология легко поддается автоматизации. Для сварки не нужно сварочной проволоки, присадок и флюсов. Соединение получается прочным и без остаточных деформаций.

Единственный недостаток заключается в негерметичном соединении изделий. Аппарат работает прерывисто, производя соединение в отдельных точках, поэтому о герметичности речь не идет.

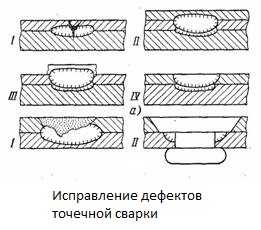

Возможные дефекты

При точечной сварке прочность соединения такова, что разрушения возникают в основном металле, так как сварные точки имеют большую толщину. Продолжительность сваривания и прижимное усилие имеют решающее значение. Если неправильно их рассчитать, то аппарат будет варить с дефектами.

Имеется три основных вида дефектов:

- отклонения литой зоны от оптимума, ее смещение от точки контакта;

- неполный провар в точке контакта:

- изменение физико-химических свойств металла в точке сварки.

Самым опасным является отсутствие литой области. Происходит тепловое склеивание, при котором соединение выдерживает незначительные нагрузки. При переменных нагрузках и температурных перепадах происходит разрыв соединения.

Прочность нарушается при сильном давлении электродов аппарата контактной сварки, что вызывает вмятины. Также ослабляется прочность при выплесках металла.

Причины дефектов

Непровар часто обусловлен малым током или изношенностью контактной площадки электродов. Маленький ток может быть связан со слишком малым промежутком между сварными точками, что вызывает сильное шунтирование. Брак определяется визуальным осмотром и использованием специального оборудования.

Непровар часто обусловлен малым током или изношенностью контактной площадки электродов. Маленький ток может быть связан со слишком малым промежутком между сварными точками, что вызывает сильное шунтирование. Брак определяется визуальным осмотром и использованием специального оборудования.

Наружные трещины появляются от чересчур большого импульсного тока аппарата, слабого сжатия, загрязнения сварочной области, что изменяет параметры сварочной цепи. Изъян обнаруживается визуальным осмотром при использовании лупы.

При глубоких вмятинах от электрода необходимо разобраться с его контактной частью. Возможно, причина в слишком малом радиусе кривизны контактной площадки и слишком большом прижимном усилии. Дефект определяется визуально.

Причиной того, что при внутреннем выплеске металл вытекает в область между заготовками, может быть превышение сварочного тока аппарата, времени сварки и недостаток сжатия. Изъян определяется специальными приборами, может зафиксироваться и визуально из-за неплотного соединения деталей.

Внешний выплеск происходит при превышении длительности и силы тока, малом прижиме и перекосе электродов. Это можно заметить невооруженным глазом.

Внутренние трещины возникают от комбинации причин типа чрезмерный ток, длительность воздействия, загрязненная поверхность недостаточное сжатие и отсутствие поковочного воздействия в процессе кристаллизации. Изъяны выявляют специальной аппаратурой.

Смещение ядра возникает из-за неправильной установки электродов аппарата контактной сварки и их загрязнения. Причиной прожога являются недостаточный прижим соединяемых изделий, их загрязнения.

Устранение изъянов производится повторением процесса сварки. Если нельзя сваривать, например, недопустим повторный нагрев изделия, то дефектную область лучше высверлить и поставить заклепку.

svaring.com

Как самому сделать аппарат для контактной сварки

Для большинства желающих заняться ремонтом автомобиля или другой техники в домашних условиях самодельное оборудование для контактной сварки – это единственно верное решение.

Однако для реализации данного проекта, необходимо ознакомиться с конструкцией такого аппарата, и только после можно попытаться изготовить его своими руками.

Конструкция и принцип действия

Сделать аппарат для контактной сварки можно только при наличии определённых деталей и запчастей, найти которые порой бывает очень непросто. Лишь после решения этой задачи можно будет констатировать, что самодельная контактная сварка вполне реальна и может быть реализована даже при отсутствии специальных навыков.

В конструкцию типового сварочного аппарата для точечной сварки должны входить следующие обязательные узлы:

- преобразователь напряжения (трансформатор), обеспечивающий требуемую мощность контактного тока;

- выпрямитель на основе мощных тиристорных вентилей;

- комплект точечного оборудования (контактный блок).

Основной задачей такого самодельного аппарата является формирование мощного сварочного импульса, который проходит через контактную зону находящихся под давлением свариваемых деталей.

В момент подачи такого импульса в точке контакта заготовок образуется электрическая дуга, мгновенно расплавляющая металл в этой зоне. Длительность действия импульсного сварочного тока составляет порядка 0,01-0,1 секунды, что вполне достаточно для сварки.

Таким образом, перед сборкой своими руками оборудования для контактной сварки необходимо определиться с требуемой силой сварочного тока, временем его действия и силой сжатия заготовок в контактной зоне.

Элементы самодельного устройства

Перед изготовлением аппарата контактной сварки в первую очередь следует побеспокоиться о преобразователе, мощности которого должно быть достаточно для того чтобы электрический импульс варил металл.

Перед изготовлением аппарата контактной сварки в первую очередь следует побеспокоиться о преобразователе, мощности которого должно быть достаточно для того чтобы электрический импульс варил металл.

Всем этим требованиям вполне удовлетворяют трансформаторные устройства, имеющиеся в составе большинства моделей микроволновых печей. Для их использования достаточно удалить встроенную вторичную обмотку и заменить её новой.

При разборке старого устройства следует действовать крайне осторожно, стараясь не повредить сердечник преобразователя. Все имеющиеся на нём дополнительные элементы (шунты, в частности) также необходимо будет снять.

Для того чтобы изготовить трансформатор для контактной сварки (точнее – его новую вторичную катушку) потребуется толстая медная шина в надёжной изоляции.

Её толщина должна составлять не менее одного сантиметра, так что для получения требуемого низковольтного напряжения (2 Вольта) достаточно будет намотать не более трёх витков.

Для самостоятельной сборки аппарата, рассчитанного на большую мощность, необходимо будет задействовать два таких трансформатора, включённых в цепь питания последовательно.

При их использовании следует исходить из возможностей действующей бытовой электросети и не допускать того, чтобы она работала со значительной перегрузкой.

На рисунке приводится схема включения такого комплексного трансформатора, состоящего из двух последовательно включённых катушек.

Для изготовления контактного блока можно будет воспользоваться самой простой конструкцией, предполагающей использование электродов для сварки стандартной формы.

В качестве электродов рекомендуется использовать подходящие по сечению и форме медные прутья. Их толщина выбирается из расчёта, чтобы она соответствовала мощности подводящих шин.

В отдельных случаях для этих целей могут применяться отслужившие свой срок жала старых паяльников мощностью более 100 ватт. С общим видом полученного из этих запчастей контактного блока можно ознакомиться на фото.

На базе инвертора

Контактная сварка из инвертора – это один из альтернативных вариантов применения электронного аппарата в домашних условиях, выбор которого определяется особыми свойствами выпускаемых промышленных образцов этого оборудования.

Контактная сварка из инвертора – это один из альтернативных вариантов применения электронного аппарата в домашних условиях, выбор которого определяется особыми свойствами выпускаемых промышленных образцов этого оборудования.

Принцип работы контактного точечного аппарата на основе инвертора основан на том же импульсном нагреве металла в зоне контакта с последующим его расплавлением и остыванием. Вот почему его сборка в данном случае полностью идентична изготовлению аппарата для сварки на основе микроволновой печи.

При отсутствии в хозяйстве старого СВЧ аппарата можно воспользоваться любым подходящим для этих целей трансформатором мощностью не менее 1-го киловатта.

Единственным отличием этого варианта от уже рассмотренного ранее является возможность использования в инверторной схеме невыпрямленного импульсного тока.

Для надёжной фиксации свариваемых частей, чтобы препятствовать их раздвиганию и образованию зазора, в инверторном устройстве применяется специальный сжимающий механизм.

Режимы работы

В процессе точечной контактной сварки производится соединение двух заготовок на участках их непосредственного прилегания. Этим приёмом, как правило, пользуются при необходимости сварки небольших по габаритам деталей из тонкого листового материала (толщиной не более 0,5 см).

В процессе точечной контактной сварки производится соединение двух заготовок на участках их непосредственного прилегания. Этим приёмом, как правило, пользуются при необходимости сварки небольших по габаритам деталей из тонкого листового материала (толщиной не более 0,5 см).

Свариваемые поверхности могут соединяться различными способами, но на практике особо распространены следующие три режима оплавления:

- непрерывное оплавление в зоне контакта;

- прерывистое сваривание;

- точечная сварка с сопротивлением.

Каждый из методов следует рассмотреть подробнее. При этом надо понимать, что внешний вид самодельного аппарата зависит от деталей, которые мастер смог применить в процессе конструкции.

Непрерывный режим

Для реализации режима непрерывного оплавления, помимо основного аппарат, могут применяться специальные клещи для сварки или подобные им образцы жёстких фиксирующих приспособлений.

В этом режиме после подачи тока в зону контакта, его края сразу же оплавляются, и одновременно с этим производится осадка расплавленного материала под внешним давлением. По завершении процедуры импульсный ток выключают, а место сварки оставляют до момента полного остывания.

Этим режимом контактной сварки чаще всего пользуются при монтаже тонкостенных трубных изделий или других заготовок с подобной им структурой.

Основным достоинством данного метода считается высокая скорость выполнения сварочных операций. Единственный его недостаток – это то, что из контактной зоны может вытекать расплавленный металл, что нередко приводит к образованию угарного газа.

Прерывистое сваривание

Режим прерывистой сварки реализуется путём поочерёдного усиления и ослабления контактного прижима клещей в точке соединения заготовок. При каждом очередном замыкании внимательно следят за тем, чтобы температура в зоне контакта не превышала 900 °-950 °. Этим методом принято пользоваться при нехватке рабочей мощности сварного аппарата для осуществления непрерывного оплавления.

Обычно он востребован при работе с цветными металлами и различными видами промышленных сталей. Однако из-за повышенных требований к соблюдению температурного режима его применение крайне ограничено.

С эффектом сопротивления

Особенностью стыковой сварки металлических заготовок с эффектом сопротивления является предварительное их сжатие, производимое непосредственно перед пропусканием импульсов сварочного тока.

Этим она коренным образом отличается от сваривания оплавлением, при котором до пропускания импульсного тока соединяемые части не имеют плотного контакта.

При этом начальная стадия сварки сопротивлением, а именно – установка листовых заготовок в электродных губках аппарата и их фиксация – полностью аналогична тем же процессам, происходящим при сварке оплавлением.

Ещё одной особенностью этого метода является то, что величина действующего на соединяемые детали давления на порядок выше того же показателя для уже рассмотренных режимов.

Ознакомление с вариантами самостоятельного изготовления аппаратов для точечной сварки позволяет убедиться в доступности этого метода. Его вполне возможно реализовать на практике собственными силами.

svaring.com

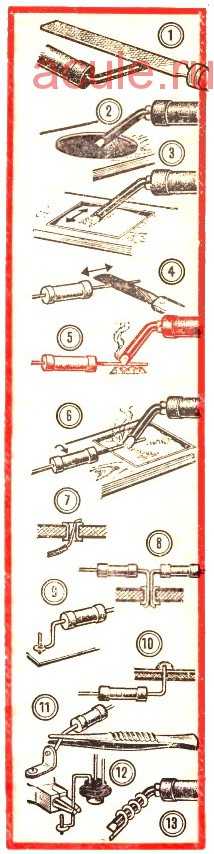

Простой аппарат для контактной сварки

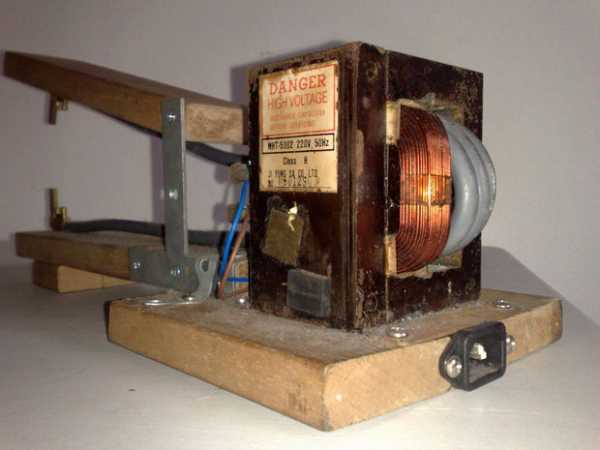

Это инструкция (руководство) о том, как сделать из испорченной микроволновой печи дешёвый удобный и портативный аппарат для точечной сварки металла.Пожалуйста, обратите внимание на то, что это опасно, об этом свидетельствует надпись изображённая на трансформаторе: «ОПАСНО, ВЫСОКОЕ НАПРЯЖЕНИЕ», примите все возможные меры предосторожности, выполняя следующие инструкции:

Это инструкция (руководство) о том, как сделать из испорченной микроволновой печи дешёвый удобный и портативный аппарат для точечной сварки металла.Пожалуйста, обратите внимание на то, что это опасно, об этом свидетельствует надпись изображённая на трансформаторе: «ОПАСНО, ВЫСОКОЕ НАПРЯЖЕНИЕ», примите все возможные меры предосторожности, выполняя следующие инструкции:Материалы

Мизерная стоимость этой точечной сварки может быть вообще уменьшена до нуля, если вы найдёте следующие комплектующие, не прибегая к покупке:1. Очень старая микроволновая печь – можно найти на свалке.2. Деревянная доска.3. Т-образные кронштейны.4. Винты.5. Кабель диаметром 1см с твердым сердечником, подойдёт и многожильный, но убедитесь, что каждая нить имеет диаметр минимум 1 мм.6. Прочие деревообрабатывающие инструменты и электрические соединители.7. 3-х контактные разъёмы (по желанию).8. Металлическая перемычка для крепления длинной минимум 15см (по желанию).9. Разъём от блока питания ПК (по желанию).10. Клеммник (внутренний диаметр 1 см).

Мизерная стоимость этой точечной сварки может быть вообще уменьшена до нуля, если вы найдёте следующие комплектующие, не прибегая к покупке:1. Очень старая микроволновая печь – можно найти на свалке.2. Деревянная доска.3. Т-образные кронштейны.4. Винты.5. Кабель диаметром 1см с твердым сердечником, подойдёт и многожильный, но убедитесь, что каждая нить имеет диаметр минимум 1 мм.6. Прочие деревообрабатывающие инструменты и электрические соединители.7. 3-х контактные разъёмы (по желанию).8. Металлическая перемычка для крепления длинной минимум 15см (по желанию).9. Разъём от блока питания ПК (по желанию).10. Клеммник (внутренний диаметр 1 см).Вынимаем трансформатор из микроволновки

Этот шаг описывает как достать трансформатор из микроволновой печи1. Разберите микроволновую печь, не касаясь никаких элементов на печатных платах.2. Найдите высоковольтный конденсатор, он должен быть прикреплён к конденсатору и выглядеть как магазин от пистолета с 2 проводами, выходящими из одного конца.3. Выполните короткое замыкание конденсатора при помощи отвёртки. ВНИМАНИЕ: СМОТРЕТЬ НА ЭТО НЕ НУЖНО, ИСКРА ОЧЕНЬ ЯРКАЯ, МОЖЕТЕ ПОВРЕДИТЬ ЗРЕНИЕ.4. Снимите трансформатор.

Этот шаг описывает как достать трансформатор из микроволновой печи1. Разберите микроволновую печь, не касаясь никаких элементов на печатных платах.2. Найдите высоковольтный конденсатор, он должен быть прикреплён к конденсатору и выглядеть как магазин от пистолета с 2 проводами, выходящими из одного конца.3. Выполните короткое замыкание конденсатора при помощи отвёртки. ВНИМАНИЕ: СМОТРЕТЬ НА ЭТО НЕ НУЖНО, ИСКРА ОЧЕНЬ ЯРКАЯ, МОЖЕТЕ ПОВРЕДИТЬ ЗРЕНИЕ.4. Снимите трансформатор.Строение аппарата контактной сварки

Вся эта конструкция изготовлена из одной деревянной доски и единственная модификация, которую в неё необходимо внести состоит в разрезании доски до определённой длины, таким образом, чтобы все части имели одинаковую высоту. Как видно из рисунка, две средние части образуют основание, на которое крепится трансформатор, между ними находится разъем питания блока питания.На передней панели расположены две длинные части, соединенные T-образными кронштейнами (не затягивайте верхние винты, это должно быть гибкое соединение).На переднем конце не хватает двух электродов, прикрепите их внизу длинной детали, длинную деталь прикрепите к короткой для дополнительной стабильности и поддержки.

Вся эта конструкция изготовлена из одной деревянной доски и единственная модификация, которую в неё необходимо внести состоит в разрезании доски до определённой длины, таким образом, чтобы все части имели одинаковую высоту. Как видно из рисунка, две средние части образуют основание, на которое крепится трансформатор, между ними находится разъем питания блока питания.На передней панели расположены две длинные части, соединенные T-образными кронштейнами (не затягивайте верхние винты, это должно быть гибкое соединение).На переднем конце не хватает двух электродов, прикрепите их внизу длинной детали, длинную деталь прикрепите к короткой для дополнительной стабильности и поддержки.Электроды

Любой, кто имеет опыт в сварке, знает, что при экстремальных температурах электроды расплавляются очень быстро, я ломал голову над решением этой проблемы и понял, что заземляющий штырь 3-контактных штепселей можно использовать в качестве электродов, они широко доступны и стоят копейки, а затем разработал способ прикрепления их к сварочному оборудованию и стратегию по замене (чтобы их можно было заменить так же легко, как сверло у дрели). Ниже приведен пример создания собственных электродов для этого агрегата:1. Разделите 2 3х-контактных штепселя и извлеките штыри заземления (самый длинный штифт).2. Разделите две части клеммной колодки и соберите металлические детали.3. Закрутите штифт заземления в кусок медного лома и поместите его в металлический штифт клеммной колодки, затяните металлический штифт до упора.4. Вкрутите металлический штифт клеммной колодки в деревянную доску со свободным концом, направленным к трансформатору, они будут прикреплены к концам кабеля диаметром 1 см.Электрические модификации аппарата

Любой, кто имеет опыт в сварке, знает, что при экстремальных температурах электроды расплавляются очень быстро, я ломал голову над решением этой проблемы и понял, что заземляющий штырь 3-контактных штепселей можно использовать в качестве электродов, они широко доступны и стоят копейки, а затем разработал способ прикрепления их к сварочному оборудованию и стратегию по замене (чтобы их можно было заменить так же легко, как сверло у дрели). Ниже приведен пример создания собственных электродов для этого агрегата:1. Разделите 2 3х-контактных штепселя и извлеките штыри заземления (самый длинный штифт).2. Разделите две части клеммной колодки и соберите металлические детали.3. Закрутите штифт заземления в кусок медного лома и поместите его в металлический штифт клеммной колодки, затяните металлический штифт до упора.4. Вкрутите металлический штифт клеммной колодки в деревянную доску со свободным концом, направленным к трансформатору, они будут прикреплены к концам кабеля диаметром 1 см.Электрические модификации аппарата Секрет успешной точечной сварки заключается в контроле за прохождением большого количества тока через точку сварки и выработке необходимой температуры, чего довольно трудно добиться из-за сопротивления материалов. Однако вторичная обмотка микроволнового трансформатора имеет противоположное предназначение, она способствует значительному увеличению напряжения электросети за счет уменьшения тока, поэтому его необходимо модифицировать, если вы хотите, чтобы работал сварочный аппарат. Как это сделать описано ниже:1. Снимите вторичную обмотку микроволнового трансформатора (это обмотка, которая не подключена к сети, имеет провод меньшего диаметра и больше извилин), для этого я использовал угловую шлифовальную машину с отсекающим лезвием, чтобы разрезать через весь кусок. Хоть первичные обмотки и не могут быть повреждены при точечной сварке, я бы советовал соблюдать осторожность.2. Используя кабель диаметром 1 см, сделайте как можно больше петель через пространство, где раньше были вторичные обмотки (в моем случае это 3), затем удлините остальную часть кабеля до передней части, на которой находятся электроды, и присоедините их, предварительно завинтив готовый трансформатор на опорную плиту конструкционного каркаса.3. Некоторые из вас могут заметить разъем питания PSU под трансформатором, я взял его из испорченного блока питания компьютера.

Секрет успешной точечной сварки заключается в контроле за прохождением большого количества тока через точку сварки и выработке необходимой температуры, чего довольно трудно добиться из-за сопротивления материалов. Однако вторичная обмотка микроволнового трансформатора имеет противоположное предназначение, она способствует значительному увеличению напряжения электросети за счет уменьшения тока, поэтому его необходимо модифицировать, если вы хотите, чтобы работал сварочный аппарат. Как это сделать описано ниже:1. Снимите вторичную обмотку микроволнового трансформатора (это обмотка, которая не подключена к сети, имеет провод меньшего диаметра и больше извилин), для этого я использовал угловую шлифовальную машину с отсекающим лезвием, чтобы разрезать через весь кусок. Хоть первичные обмотки и не могут быть повреждены при точечной сварке, я бы советовал соблюдать осторожность.2. Используя кабель диаметром 1 см, сделайте как можно больше петель через пространство, где раньше были вторичные обмотки (в моем случае это 3), затем удлините остальную часть кабеля до передней части, на которой находятся электроды, и присоедините их, предварительно завинтив готовый трансформатор на опорную плиту конструкционного каркаса.3. Некоторые из вас могут заметить разъем питания PSU под трансформатором, я взял его из испорченного блока питания компьютера.Другие детали

Обратите внимание на то, как я усилил конструкцию, закрепив среднюю доску металлической перемычкой. Трансформатор от микроволновки невероятно тяжёлый.Провода коричневого и синего цвета, которые прикреплены к первичной катушке, подключены к разъему питания, упомянутому выше.Можно сделать еще некоторые улучшения: полностью закрыть трансформатор (создать внешнюю защитного кожуха) и добавить внутрь систему охлаждения для обеспечения безопасности и продления время эксплуатации, так как он нагревается во время использования, однако я предпочитаю суровый вариант, как сейчас.Original article in English

Обратите внимание на то, как я усилил конструкцию, закрепив среднюю доску металлической перемычкой. Трансформатор от микроволновки невероятно тяжёлый.Провода коричневого и синего цвета, которые прикреплены к первичной катушке, подключены к разъему питания, упомянутому выше.Можно сделать еще некоторые улучшения: полностью закрыть трансформатор (создать внешнюю защитного кожуха) и добавить внутрь систему охлаждения для обеспечения безопасности и продления время эксплуатации, так как он нагревается во время использования, однако я предпочитаю суровый вариант, как сейчас.Original article in English sdelaysam-svoimirukami.ru

Аппараты для контактной сварки: технология, модели, многоточечный

Аппараты контактной сварки применяются в тех случаях, когда сваривание металлических запчастей происходит при их нагревание посредством электрического тока дуги.

Аппараты контактной сварки применяются в тех случаях, когда сваривание металлических запчастей происходит при их нагревание посредством электрического тока дуги.

Таким образом, технологический процесс представляет собой экстремальный нагрев поверхности металла электродом.

Технология контактной сварки

Технология контактной сварки кроме воздействия на поверхность металла электрическим током, также подразумевает воздействие давления на сварные кромки.

Технология контактной сварки кроме воздействия на поверхность металла электрическим током, также подразумевает воздействие давления на сварные кромки.

В строительной индустрии контактную сварку применяют для сваривания крестообразных стыков в арматуре или железных каркасов под бетон.

Экономичность и целесообразность данного вида сварки подтвердило его применение при сварке трубопроводов.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварок.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварок.

Сварочные работы под слоем флюса — качественный метод соединения двух металлов посредством электродуговой сварки. Подробнее об этом типе сварки читайте здесь.

Весь технологический процесс укладывается в следующие рамки: две заготовки стыкуются между собой, при этом не стоит переживать из-за оксидных пленок, они уберутся под воздействием температуры от электрической дуги.

После этого на место стыка заготовок начинают воздействовать электрической дугой от электрода, образуется сварная ванна, которая под взаимным давлением заготовок друг на друга образует сварной диаметральный шов.

Кроме того при использовании автоматической точечной сварки заготовка подается к сварным электродам на специальных прокатных вальцах, по типу конвейера.

Чаще всего все производство автоматизировано и требует от сварщика лишь контроля и наблюдения за правильным технологическим процессом.

Оборудование для контактной сварки

Технологически все оборудование для контактной сварки разделяют на машину и контактный сварочный аппарат.

Так же их подразделяют:

- по методу соединения металлов – притирка или оплавление;

- по механизму подачи сварочного электрода в автоматическом суппорте – винтовая подача, рычажная, карусельная;

- по устройству зажимов сварочных заготовок – винтовые, тисочные, прищепки;

- по видам монтажа машины подразделяют на стационарные и переносные.

Для облегчения сварочного процесса и повышения эффективности его результата, при сварке тугоплавких металлов используются различные присадки, в том числе и сварочная проволока. Как подобрать сварочную проволоку читайте на нашем сайте.

Для облегчения сварочного процесса и повышения эффективности его результата, при сварке тугоплавких металлов используются различные присадки, в том числе и сварочная проволока. Как подобрать сварочную проволоку читайте на нашем сайте.

Узнать о сварке алюминия можно здесь.

Машины контактной точечной сварки оснащаются двумя электродами – катодом и анодом, относительно которых закрепляются сварные заготовки. Так же следует понимать, что время проваривания шва в каждой точке зависит от характеристик металла заготовки.

Как правило, наименьший период времени занимает приваривание в точках на цветных металлах.

Роликовая машина для контактной сварки предполагает соединение деталей непрерывным швом за счет пропускания тока через свариваемые детали.

После того, как заготовка подана в рабочую зону, где должен быть осуществлен прожиг срабатывает фотонная защита, то есть сварка работает только с тем участком, с которым необходимо, так как фотонные поля не пропускают электрическую дугу, не позволяя ей заискрить и испортить “чистую” зону заготовки.

Контактный сварочный аппарат

Контактные сварочные аппараты основаны несколько на другом принципе работы, аппараты оснащены конденсаторами, то которых при мгновенной разрядке передается на катод и принимается анодом.

Контактные сварочные аппараты основаны несколько на другом принципе работы, аппараты оснащены конденсаторами, то которых при мгновенной разрядке передается на катод и принимается анодом.

В этот момент возникает широкополосная электрическая дуга большой мощности тока.

Аппараты контактной сварки подразделяют по следующему типу:

Аппараты контактной сварки подразделяют по следующему типу:

- по характеру их мобильности – на передвижные и стационарные;

- по степени универсализации – для работы с цветным металлом и тонким листовым металлом, ювелирной фольгой;

- многофункциональные сварочные станки с возможностью перестановки роликов;

- с одним рядом роликов и сдублированным;

- по способу обращения роликов — аппарат контактной точечной сварки с приводом на 1 ролик, на 2 ролика, с единственным верхним роликом, двигающимся по неподвижной консоли, опять же с одним роликом, а также перемещающейся нижней оправкой;

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Что же из себя представляет контактная сварка читайте в публикации.

Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей. Что же из себя представляет контактная сварка читайте в публикации.

О ремонте сварочных аппаратов, в том числе контактных, читайте здесь.

Контактные сварочные аппараты широко применяются на полуавтоматических заводах по производству автомобилей и военной техники.

Контактная точечная сварка легко автоматизируется, так как точечная сварка относится к роду высокоточных сварочных работ большой четкости.

Многоточечная машина контактной сварки

Второе название такой машины – шовный станок контактной сварки, потому что взаимодействие заготовки и трех точечных электродов в конечном итоге дает единый шов, похожий по виду на ткацкий.

Такие машины применяют в том случае, когда требуется дополнительные наплавки на шов, например в технологических трубопроводах, которые работают под давление свыше 100 Атмосфер.

Многоточечные машины работают в двух технологических режимах:

- с прерывистой подачей тока, для того, чтобы прокладывать наплавки по коротким швам для кратковременных отключений электрической дуги;

- с непрерывной подачей тока для постоянства дуги, когда надо проложить единый шов относительно сварных поверхностей.

Сварочные аппараты для контактной сварки отличаются высоким КПД и надежностью.

Полуавтоматическая сварка в защитной газовой среде, широко применяется при кузовном ремонте на специализированных СТО, при строительно-монтажных работах и многих других областях производства. О полуавтоматической сварке читайте подробнее.

Полуавтоматическая сварка в защитной газовой среде, широко применяется при кузовном ремонте на специализированных СТО, при строительно-монтажных работах и многих других областях производства. О полуавтоматической сварке читайте подробнее.

О применении метода точечной сварки для кузовов и мелких деталей читайте здесь.

Читайте также:

Контактная сварка Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей.Принцип работы контактной сварки – […]

Контактная сварка Контактная сварка – это метод часто используемый в промышленности для соединения однотипных деталей.Принцип работы контактной сварки – […]- Газовая сварка Газовая сварка - соединение металлов путем образования сварочных ванн при нагревании поверхностей металлов пламенем высоких температур, которое […]

metallmaster.org

как собрать аппарат своими руками

Необходимость осуществления сварочных работ при кузовном ремонте не вызывает сомнений. И чтобы процесс этот не отнимал время, а также позволял устранить многие проблемы своими руками, важно подобрать соответствующее оборудование.

Ремонт кузова не мыслим без контактной сварки

Сварочный процесс при ремонте кузова

Абсолютное большинство работ при ремонте кузова автомобиля может произведено посредством контактной сварки. Этот вид, являясь довольно-таки специфическим, применяется преимущественно по причине своей простоты, отсутствия расходных материалов и высокого уровня производительности.

Подробнее о контактной сварке

Согласно техническому определению данная разновидность сварочных работ представляет собой процесс, в ходе которого образуется неразъемное соединение. Такое соединение есть следствие нагрева металла посредством проходящего электрического тока, а также пластический деформации самой зоны соединения (последнее происходит в результате сжатия).

Существует несколько способов осуществления контактной сварки своими руками, включая и точечный. Такая схема предполагает соединение деталей по отдельным участкам, которые и называются точками.

Для получения сварной точки свариваемые детали (предварительно тщательно зачищенные) собираются внахлестку, сжимаются с определенным усилием, после чего через место их контакта пропускается токовый импульс. На границе контакта свариваемых деталей машина образует место расплава, именуемое ядром точки. Когда течение тока будет завершено, это ядро закристаллизуется и образует весьма прочное соединение.

Высверливание перед соединением деталей

Существует ряд факторов, способных оказать влияние на качество, т.е. прочность точки и ее размер:

- Речь идет о таком параметре, как усилие сжатия;

- Определенную роль играет и показатель величины сварочного тока, который выдает машина;

- Важна также длительность токового импульса;

- Наконец, имеет значение диаметр контактной поверхности электродов.

Применяемые аппараты

Контактная сварка своими руками при кузовных работах осуществляется при помощи соответствующих сварочных аппаратов. Схема их применения предполагает следующее: машина (аппарат иными словами) нагревается, и происходит в результате тепловыделения непосредственное сваривание в тех местах, где соединяются детали.

Получается, что любой аппарат основан на принципе нагревания места сваривания током с одновременным воздействием давления.

Может быть использована стационарная машина, а также машина подвесная либо мобильная (для ручной работы). Каждый такой аппарат, в свою очередь, делится на определенные разновидности с учетом способа сварки.

Схема каждого аппарата предполагает наличие ряда частей: электрической, механической, гидросистемы, пневмосистемы (или же системы водяного охлаждения).

Аппарат для контактной сварки вполне может быть сконструирован своими руками, о чем мы и предлагаем поговорить подробнее.

Образец заводского шва

Самостоятельная сборка аппарата

Аппарат для осуществления контактной сварки состоит из двух узлов:

- Сварочный выносной пистолет;

- Блок питания.

Порядок ручной сборки хорошо демонстрируют многочисленные видео. Процесс изготовления пистолета начинается с того, что следует создать переходник и электроды. Для этого берется текстолитовый лист и из него вырезаются накладки (габариты определяются под собственную руку). Затем нужно просверлить каналы в ламподержателе для проводов. Эти провода будут вести к лампе подсветки.

К готовым накладкам крепится при помощи винтов и двух держателей микропереключатель. Из полосы оргстекла можно изогнуть распорные планки, учитывая при этом их расположение на накладках. Не следует забывать и о размещении проходящего через рукоятку сварочного кабеля.

Конец такого кабеля опаивается, потом вставляется в отверстие переходника и фиксируется винтом. Острые кромки накладок рекомендуется притупить. Важно обмотать рукоятку изоляционной лентой. Готовый вариант, опять же, отлично рассматривается на видео.

Что касается блока питания, то он собирается из реле на сварочном трансформаторе и на тиристоре. Электрод подключается к одному выводу низковольтной обмотки при помощи сварочного кабеля. Второй вывод во время ручной сварки должен надежно соединяться с самой массивной деталью, подлежащей свариванию.

К сети первичная обмотка трансформатора подключается посредством диодного моста и включенного в его диагональ тиристора. При этом необходим и вспомогательный трансформатор для обеспечения управления тиристоров и лампой подсветки.

То есть самодельная контактная сварка вполне возможна. После окончания сборки сварочная машина должна быть протестирована. Готовый аппарат (как он выглядит, показывают видео) позволит выполнять многие работы.

Таким образом, при сборке своими руками соответствующего аппарата контактной сварки необходимо запастись вышеуказанными элементами для пистолета, а также для трансформатора. Поскольку именно трансформатор влияет на то, каким будет в итоге аппарат по размерам, именно с него и рекомендуется начать процесс сборки.

zavarimne.ru

Как подобрать надежный аппарат контактной сварки

Последнее время сварочные работы занимают огромную нишу, применяются в огромном количестве отраслей и стают незаменимыми в бытовых условиях. Если где-то поломалась металлическое сооружение, необходимо соединить водопроводные трубы или просто вы хотите сделать себе красивый виноградник из железных прутов, тогда сварка будет незаменимым элементом в вашем хозяйстве.

В автомобильном, самолётном и судостроении активно применяется контактная точечная сварка. Всё чаще применяются и в строительстве сельскохозяйственных машин и агрегатов, а также в других ветках промышленного производства. Именно о ней вы сегодня и поговорим.

Сфера применения

Разнообразный ассортимент как профессиональных, так и бытовых приборов, делает аппарат контактной точечной сварки всё более популярным. Из-за большого разнообразия, выбор становится всё сложнее, поэтому мы поможем вам разобраться с тонкостями и нюансами, на которые следует обратить ваше внимание при покупке такого аппарата для своих нужд.

Какие бывают виды аппаратов точечной сварки:

- Стационарные – обычно устанавливаются на одном месте. Перемещение происходит очень редко из-за большого веса.

- Передвижные – имеют относительно небольшой вес, приспособлены к транспортировке.

- Подвесные – подвешиваются к потолку либо специальным конструкциям зачастую являются стационарными.

- Универсальные – могут быть как стационарные, так и передвижные.

- Специальные – применяются для выполнения определённых целей, которые остальные виды выполнить не могут.

Каждый из этих видов используется для разного рода целей, мы постараемся обобщить и опишем критерии выбора исходя из технических характеристик и возможностей сварочных аппаратов.

Как выбрать сварочный аппарат

Для выбора качественного приспособления, которое сможет соответствовать всем вашим потребностям и полностью оправдать свою цену следует придерживаться некоторых правил при выборе. Подобрав сварку по всем критериям, вы ничуть не пожалеете о своём выборе.

Итак, на что следует обратить внимание:

- В зависимости от типа материала, следует выбирать сварку по мощности. Если вы работаете как с алюминием, так и с тугоплавкими металлами, тогда следует выбирать аппарат способный регулировать сварочный ток в большом диапазоне, который подходит для вас. Если же вы используете только металл, тогда достаточно стандартной точечной сварки.

- В зависимости от необходимой крепости и формы сварочной точки, следует выбирать и тип держателя, в котором будут закрепляться электроды для контактной точечной сварки.

- Необходимо точно знать время, которое машина контактной сварки должна взаимодействовать с материалом. От этого зависит множество факторов, от качества точечной сварки, до возможности повредить заготовку при слишком долгом нагреве.

- Следует учитывать и давление, которое клещи для контактной сварки могут производить на деталь. Тут тоже следует точно знать, с какими материалами вы будете работать. Одни требуют большего давления, другие следует сдавливать минимально.

- Необходимая скорость сваривания. Она зависит от множества факторов, включая и количество одновременно возможных сварных точек. Есть аппараты, которые способны одновременно делать сварочные точки в количестве большее пятисот за одну минуту.

Также следует учесть вашу рабочую зону, если вам придется перемещаться на довольно большие расстояния, тогда нужно покупать сварочный аппарат, который легко поддаётся транспортировке. Необходимо учитывать то, какой ток будет подаваться на трансформатор для контактной точечной сварки, так как они классифицируются на машины для переменного и постоянного тока.

Какому производителю отдать предпочтение

При выборе выделить определённую марку очень сложно, ведь они все выпускают довольно качественную продукцию. Разнообразие и большой ассортимент, которые имеют сварочные аппараты, способны удовлетворить любые потребности.

Модель аппарата Forsage krab

Вы сможете подобрать машину необходимой формы, размеров и веса исходя из ваших потребностей. Цена очень разная, для профессиональных устройств она будет составлять от одной тысячи долларов, до четырех и более тысяч американских долларов. Для любителей и использования в быту буде достаточно менее мощной сварки с меньшим функционалом, которая будет стоить от трёх сотен до полутора тысяч долларов.

Модель марки Telwin

Из самых популярный брендов можно выделить такие марки, как Forsage, Telwin, G.I.Kraft, Kripton,ТКС. Каждый из представленных имеет свои особенности, уникальные характеристики и дополнения к конструкции.

Некоторые делают упор на профессиональные сварочные аппараты, другие опираются на сварочный аппарат для домашнего использования. Также можно выбирать в зависимости от комплектации, с некоторыми агрегатами в комплекте могут идти электроды для контактной сварки.

Профессиональная или бытовая сварка?

Тут уже стоит исходить из того, насколько часто вы будете её использовать, а также доступна ли для вас цена профессионального оборудования. Ведь стоимость техники для профессионального использования может превышать цену бытовых приборов до десяти раз.

Для нечастого использования лучше приобрести самую стандартную простенькую точечную сварку, которая поможет вам справиться с нечастыми возникающими задачами. Например, отрихтовать автомобиль, соединить несколько листов металла для крыши и прочего.

Если же вы будете использовать сварочные точечные соединения довольно часто, тогда лучше отдать предпочтение профессиональному оборудования.

Оно способно выдержать долгосрочные нагрузки и делать работу быстрее и качественней. Но в таком случае следует быть готовым к значительным финансовым затратам.

Подведём итог

Подходить к выбору аппарата контактной сварки стоит с полной серьезностью. Так как стоимость таких машин довольно высокая необходимо учитывать все факторы, чтобы впоследствии покупка полностью оправдала свою цену. Если стаёт выбор между бытовым и профессиональным прибором, необходимо учитывать все ваши потребности и частоту использования, исходя из которых, окончательно сделать свой выбор.

generatorvolt.ru

Самодельная контактная сварка: сборка конструкции

Самодельная контактная сварка позволяет решить многие проблемы по соединению различных металлических деталей. В настоящее время накоплен большой опыт по конструированию и изготовлению сварочных аппаратов в домашних условиях. В их основу положено использование распространенных деталей.

Контактный сварочный аппарат, сделанный своими руками, вполне справится с мелким ремонтом.

Сваривание металлов для бытовых целей обычно не предусматривает большой производительности процесса и соединения крупногабаритных изделий. Это намного облегчает изготовление аппаратов своими руками. Самодельный аппарат не удовлетворит требованиям промышленного использования, но самоделки просты и доступны для дома.

Общие принципы и положения

Процесс контактной точечной сварки.

Любая контактная сварка основана на соединении расплавленных металлов под сжимающей нагрузкой. Расплавление металлов достигается кратковременным пропусканием электрического тока через участок контакта двух заготовок. В зоне контакта металлов возникает электрическая дуга, которая и обеспечивает размер сварочного участка. Мощность такой дуги зависит от величины приложенного тока, времени его воздействия и сжимающего усилия, во многом определяющего длину дуги. Размер площади воздействия дуги зависит от размера электродов.

Выделяется три основных типа самодельной контактной сварки: точечная, шовная и стыковая. Точечная контактная сварка получила наибольшее распространение. При такой сварке обеспечивается минимальный размер зоны сварки за счет использования соответствующих электродов. Стыковая сварка основана на контакте торцов деталей, при этом они сами служат электродами.

Вернуться к оглавлению

Конструирование сварочного аппарата

Конструкция аппарата для контактной сварки.

Самодельная сварка производится на аппаратах точечной или стыковой сварки, собранных своими руками. Существуют общие правила конструирования таких устройств. По виду использования они могут быть переносными или стационарными. У сварочных аппаратов задаются основные параметры: сила тока, длительность сварочного импульса, вид и размеры электрода. Аппараты должны быть просты в изготовлении и эксплуатации.

Аппарат контактной сварки состоит из двух основных блоков: источника сварочного тока и контактного блока. Источник сварочного тока должен обеспечить поступление в зону сварки сварочного импульса — тока достаточной силы в течение короткого времени. В контактном блоке находится непосредственно сварная зона. Следовательно, в этой зоне должен быть обеспечен и зафиксирован контакт металлов, приложение к ним электрического импульса через электроды, создание сжимающей нагрузки на участок контакта металлов.

Вернуться к оглавлению

Конструкция источника тока

Рисунок 1. Схема трансформатора для сварочного аппарата.

Самодельная сварка контактного типа использует, как правило, электрическую схему, основанную на конденсаторах. Импульс сварочного тока в таких источниках обеспечивается при разряде конденсатора. Одна из возможных схем приведена на рис.1.

Импульс сварочного тока формируется во вторичной обмотке трансформатора Тр3. Первичная обмотка трансформатора связана с конденсаторами С8-С9, которые и обеспечивают нужный разряд. Управление разрядом конденсаторов происходит через тиристоры Т1 и Т2. Зарядка конденсатора производится по вспомогательной цепи от входного трансформатора Ток. В схеме предусмотрено выпрямление тока диодами D6-D7.

Такой конденсаторный источник работает в следующем порядке. При отключении основной цепи конденсаторы С8-С9 заряжаются от цепи трансформатора Ток. При пуске системы они разряжаются на вторичную обмотку выходного трансформатора Тр3, в режиме управления тиристорами Т1-Т2. Длительность импульса контролируется цепью Ru1-Ru2, R34 и С10. При выключении цепи процесс повторяется.

Типы и номинальные значения деталей схемы указаны на рис.1. Рекомендуемые параметры трансформатора Ток (220/220 В): первичная обмотка и обе вторичные обмотки выполняются из провода ПЭВ-2 диаметром 0,5 мм, количество витков 90.

Вернуться к оглавлению

Самодельный выходной трансформатор

Электросхема выходного трансформатора.

Выходной трансформатор задает силу сварочного тока и является очень важным элементом конструкции источника питания. Для обеспечения нужных параметров сварки его целесообразно изготовить своими руками. Вначале необходимо подобрать сердечник трансформатора. Его можно использовать от любого старого силового аппарата. Главное, чтобы сердечник был наборным из стальных пластин, а общее сечение одной стойки составляло порядка 65 кв.см. Стальные пластины плотно укладываются вместе и стягиваются болтами диаметром 8 мм. Для увеличения прочности сбоку сердечник целесообразно укрепить П-образным профилем или уголком.

Первичная обмотка наматывается проводом ПЭВ или ПЭТВ диаметром 2,9 мм. Количество витков — 20. Сердечник обматывается трансформаторной или кабельной бумагой. Затем наматываются витки провода с натягом. Следует стремиться к равномерному расположению витков по длине стойки сердечника. Концы обмотки выводятся на верхнюю часть сердечника и закрепляются в контактной колодке. Поверх провода накладывается бумажная обмотка и закрепляется тесьмой.

Вторичная обмотка наматывается на вторую стойку сердечника. Обмотка изготавливается из самодельной шины плоского сечения, собранной из 15-16 медных шинок. Общее сечение шины составляет порядка 200 кв. мм. Количество витков — 2. Перед наложением на сердечник шина обматывается фторопластовой лентой или тканевой изоляционной лентой. Под обмотку и сверху обмотки накладывается бумага аналогично первичной обмотке. Концы обмотки выводятся на верхнюю часть сердечника. В них изготавливается отверстие для болтового крепления кабеля, отходящего на контактный блок сварочного аппарата.

Такой трансформатор имеет следующие характеристики: мощность 3000 Вт; напряжение первичной обмотки — 220 В, вторичной — 15 В. Сварочный ток — до 200 А.

Вернуться к оглавлению

Сборка источника тока

Конструкция источника тока.

Сборку источника сварочного тока целесообразно провести внутри одного шкафа. Примерный размер такого металлического шкафа — 50х80х40 см. Дно его лучше укрепить уголками, и на них установить выходной трансформатор. Электрическая схема (плато) собирается на текстолитовой панели, которая вертикально сбоку закрепляется внутри шкафа. В шкафу предусматриваются контактные колодки для подключения электросети, а также болт для заземления. Вся проволочная разводка внутри шкафа собирается пучками и аккуратно прокладывается по стенке. В задней стенке сверлятся отверстия для ввода электросети и отвода сварочного кабеля и кабеля (провода) на пусковую кнопку.

Вернуться к оглавлению

Конструкция контактного блока

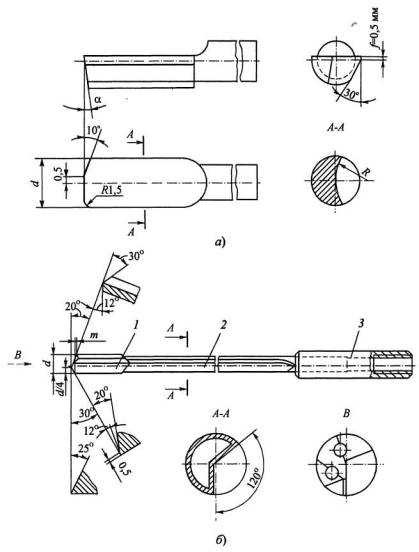

В зависимости от вида контактной сварки, можно рекомендовать несколько конструкций контактного блока. Наиболее простая конструкция предусматривается при стыковой сварке. В этом случае концы вторичной обмотки соединяются непосредственно со свариваемыми заготовками. Один конец обмотки трансформатора соединяется с одной заготовкой, а второй конец — с другой заготовкой.

Точечная сварка предусматривает использование контактного блока с электродами. Можно использовать конструкции с одним или двумя стержневыми электродами. В случае применения одного электрода сварочный ток подается на одну из заготовок, а второй конец вторичной обмотки выходного трансформатора соединяется с электродом.

Рекомендуется использование держателя электрода пистолетного типа.

Вернуться к оглавлению

Изготовление контактного блока стыкового типа

Процесс стыковой сварки.

Контактный блок для стыковой сварки содержит стационарное крепление одной из свариваемых заготовок и передвигаемый зажим для второй заготовки. Блок собирается на основании из текстолита толщиной не менее 10 мм. Неподвижный зажим изготавливается из двух стальных частей. Нижний корпус — прямоугольный блок 100х50х30 мм. В верхней части делается вырез 50х20 мм для установки нижней плашки и сверлятся два отверстия с резьбой для крепления крышки зажима. На нижнем торце корпуса сверлятся два отверстия с резьбой для крепления к основанию.

Крышка зажима изготавливается из стальной полосы толщиной не менее 5 мм. Полосе придается П-образный профиль с отогнутыми ушками для крепления к корпусу зажима. П-образный профиль имеет размеры, равные размерам выреза в корпусе, и предназначен для установки верхней плашки. На ушках сверлятся отверстия. Плашки предназначены для зажима свариваемой заготовки и выполняются из стального бруска размером 50х20х30 мм. На встречных гранях плашек параллельно друг другу делается несколько (3-5 штук) проточек по размеру предполагаемой заготовки. Для крепления заготовка устанавливается между плашками, которые вставляются в корпус и крышку и зажимаются винтами.

Подвижный зажим изготавливается аналогично неподвижному зажиму, но в нижней части корпуса делается продольная проточка для установки в направляющие полозья. Сами полозья в виде П-образного профиля крепятся на основании блока. Само смещение зажима обеспечивается регулировочным винтом диаметром 10-15 мм и длиной до 10 см. Узел перемещения зажима изготавливается из стальной полосы толщиной не менее 5 мм. Полоса изгибается под прямым углом. На нижней части сверлятся два отверстия с резьбой для крепления к основанию блока. На боковой поверхности сверлится отверстие с резьбой для установки регулировочного винта. Это отверстие сверлится в середине полосы на высоте 20-25 мм от основания. Перемещение зажима по направляющим осуществляется за счет движения регулировочного винта.

Вернуться к оглавлению

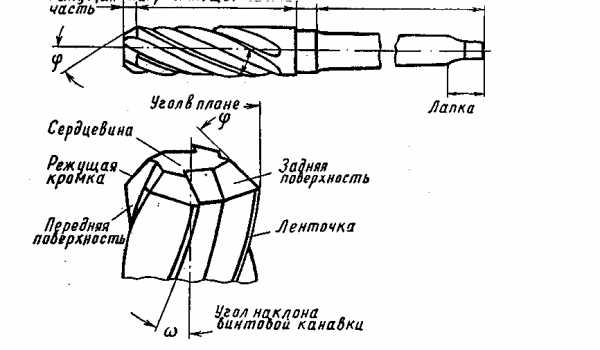

Изготовление электродного блока

Схема электродного блока для контактной сварки: а — стыковой; б — точечной; в — шовной; 1 — свариваемое изделие; 2 — электроды; 3 -трансформатор.

При использовании контактного блока с одним электродом рекомендуется блок пистолетного типа. В этом случае прижимной электрод закрепляется в самодельный держатель. Такой держатель изготавливается следующим образом. Две текстолитовые пластины толщиной порядка 10-15 мм вырезаются в виде пистолета длиной 20-25 см. Ширина ствольной части — 40-45 мм, ширина ручки — порядка 55 мм, длина ручки — порядка 100 мм. На внутренней поверхности пластин в центре ствольной части делается продольная круглая проточка радиусом 5-8 мм для электрода. Длина проточки, начиная от среза ствольной части, составляет 50-60 мм. На расстоянии 35-40 мм от среза ствола изготавливается паз для установки гайки, в которую закручивается электрод. В курковой части сверлятся два отверстия для крепления пусковой кнопки и делается соответствующая проточка в текстолите для установки корпуса кнопки. Для соединения пластин между собой в них сверлятся отверстия: четыре — в ручке, по два — в ствольной и задней частях пистолета. В ручке делается проточка для заведения сварочного кабеля.

Электрод изготавливается из медного прутка диаметром 8-10 мм. Конец прутка затачивается на конус. Длина электрода порядка 50 мм. В хвостовой части нарезается резьба.

Сборка производится следующим образом. На электрод накручивается крепежная гайка. С торца электрода припаивается жила кабеля. Электрод устанавливается в проточку пластины так, чтобы вылет его из держателя составлял порядка 20 мм, а гайка вошла в паз. Провод укладывается по проточке. Закрепляется пусковая кнопка. Пластины держателя совмещаются и скрепляются винтами.

Вернуться к оглавлению

Общая сборка конструкции

К источнику тока подводится питание от электросети. Подключается сварочный кабель, которым соединяется источник тока и контактный блок. Зажимы свободных концов кабеля на заготовке осуществляются с помощью «крокодилов», например, от автомобильного аккумулятора.

Инструмент, необходимый для изготовления самодельного сварочного аппарата:

- болгарка;

- сварочный аппарат;

- паяльник;

- электродрель;

- ножовка по металлу;

- фрезер;

- тиски;

- напильник;

- зубило;

- молоток;

- плоскогубцы;

- отвертка;

- нож;

- набор метчиков и плашек;

- ножницы;

- штангенциркуль.

Контактная сварка своими руками вполне доступна и выполнима. Такая сварка значительно расширяет возможности домашнего мастера.

moiinstrumenty.ru