Технология анодирования алюминия в домашних условиях – подробная инструкция и детали. Микродуговое оксидирование алюминия в домашних условиях

Микродуговое оксидирование

Микродуговое оксидирование (МДО) – метод получения многофункциональных оксидных слоев. Микродуговое оксидирование берет свое начало от традиционного анодирования. Позволяет наносить слои с высокими защитными, коррозионными, теплостойкими, изоляционными, декоративными свойствами. По внешнему виду покрытие, полученное микродуговым способом, очень напоминает керамику.

Сейчас это один из самых перспективных и востребованных способов нанесения оксидных слоев, т.к. позволяет наносить сверхпрочные покрытия с уникальными характеристиками.

Процесс микродугового оксидирования ведется, в большинстве случаев, в слабощелочных электролитах при подаче импульсного либо переменного тока. Перед нанесением покрытия не требуется особой подготовки поверхности. Особенностью процесса является то, что используется энергия от электрических микроразрядов, которые хаотично передвигаются по обрабатываемой поверхности. Эти микроразряды оказывают на покрытие и электролит плазмохимическое и термическое воздействие. Оксидный слой приблизительно на 70 % формируется вглубь основного металла. Только 30 % покрытия находится полностью снаружи изделия.

Толщина покрытий, полученных микродуговым способом, составляет около 200 – 250 мкм (достаточно толстое). Температура электролита может колебаться от 15 до 400 °С, и это не оказывает на процесс особого влияния.

Применяемые электролиты не оказывают вредного влияния на окружающую среду и их срок службы очень долгий. Оборудование – компактное, не занимает много места и просто в эксплуатации.

Рассеивающая способность используемых электролитов высока, что позволяет получать покрытия даже на сложнорельефных деталях.

Микродуговое оксидирование применяется для формирования покрытий в основном на магниевых и алюминиевых сплавах.

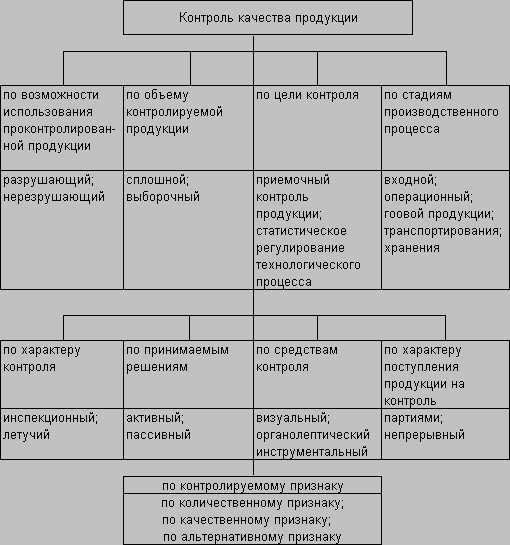

Оксидирование алюминия и алюминиевых сплавов

Для эффективной защиты алюминия от коррозии наилучшим способом является создание на его поверхности оксидных слоев. Для этого применяют:

химическое,

электрохимическое либо

микродуговое оксидирование.

Анодирование (анодное оксидирование) алюминия

Покрытие может применяться как самостоятельная защита от атмосферной коррозии алюминия и его сплавов, или же, как основа под покраску. Оксидная пленка легок растворима в щелочах, но обладает достаточно высокой стойкостью в некоторым минеральным кислотам и воде.

Состав защитного слоя на алюминии:

аморфный оксид алюминия,

кристаллическая γ-модификация Al2O3.

Твердость оксидного слоя: на техническом алюминии - порядка 5000 – 6000 МПа, на сплавах алюминиевых от 2000 до 5000 МПа.

Слои, полученные методом оксидировании, отличаются хорошими электроизоляционными свойствами. Удельное электросопротивление составляет 1014 – 1015 Ом·м.

Анодированием можно получать на алюминии слои с различными заранее заданными свойствами. Можно получать твердые и мягкие защитные слои, безпористые, пористые, эластичные, хрупкие. Различные свойства получают при варьировании составом электролита и режимами электролиза.

При оксидировании алюминия в нейтральных или кислых электролитах (в большинстве растворов) поверхность алюминия почти моментально покрывается толстым слоем оксидов.

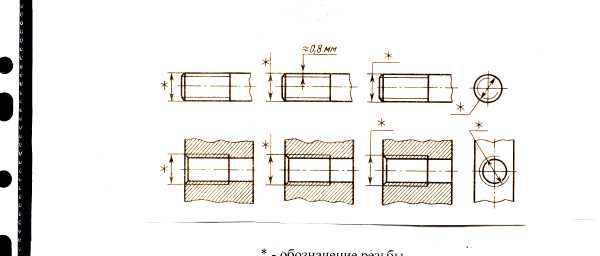

При электрохимическом оксидировании сначала образуется тонкий слой окислов, а потом кислород, проникает сквозь этот слой, упрочняя и утолщая его. Окисный слой достигает толщины около 0,01 – 0,1 мкм и прекращает свой рост. Этот слой называется барьерным. Для продолжения роста окислов необходимо увеличить напряжение на ванне.

Некоторые электролиты способны растворять оксид алюминия. Если электролит не растворяет оксидную пленку – она достигает толщины, отвечающей заданному напряжению. Это около 1 - 2 мкм. Такие пленки используются при производстве электрических конденсаторов, т.к. они не имеют пор, обладают хорошими электроизоляционными свойствами.

При использовании электролитов, способных растворять оксидный слой, утолщение пленки зависит от двух процессов, которые протекают на аноде:

- растворения пленки под воздействием электролита;

- электрохимического окисления металла у основания пор.

Если скорость окисления алюминия выше скорости растворения окислов, то происходит утолщение окисного слоя. В начале процесса оксидирования скорость окисления больше, скорости растворения, но с течением процесса увеличивается скорость растворения оксидов. Рост пленки прекращается, когда эти две скорости уравниваются.

Толщина оксидной пленки, полученной при анодировании алюминия, зависит от растворяющей способности электролита. А она, в свою очередь, определяется концентрацией кислоты, температурой и другими факторами.

Толщина оксидного покрытия зависит также от состава алюминия и его сплавов. Химически чистый алюминий легче анодировать, чем его сплавы. С увеличение в составе сплава различных добавок труднее получить пленки с хорошими характеристиками. На алюминиевых сплавах, содержащих марганец, медь, железо, магний, покрытие получается шероховатым, неровным. Это объясняется высокой скоростью растворения интерметаллических соединений, в виде которых эти металлы присутствуют в алюминиевом сплаве.

Оксидные пленки на алюминии, полученные методом анодирования, состоят из двух слоев: первый слой, на границе с металлом, беспористый барьерный в толщину от 0,01 до 0,1 мкм; второй слой пористый и достаточно толстый (от 1 мкм до нескольких сотен мкм.). Рост окисного слоя происходит за счет утолщения внешнего слоя.

Анодирование алюминия в домашних условиях – подробное описание технологии

Этот металл (в чистом виде или его сплав) является наиболее удобным для различного рода поделок, поэтому и пользуется популярностью у «домашних умельцев». Несмотря на множество достоинств, есть у алюминия и существенный недостаток – он быстро вступает в реакцию с воздухом (окисляется), что приводит к образованию своеобразного налета, который усложняет процесс окрашивания заготовок. А их «первозданный» вид мало кого устраивает из-за своей непривлекательности.

Этот металл (в чистом виде или его сплав) является наиболее удобным для различного рода поделок, поэтому и пользуется популярностью у «домашних умельцев». Несмотря на множество достоинств, есть у алюминия и существенный недостаток – он быстро вступает в реакцию с воздухом (окисляется), что приводит к образованию своеобразного налета, который усложняет процесс окрашивания заготовок. А их «первозданный» вид мало кого устраивает из-за своей непривлекательности.

Прежде чем рассматривать процесс анодирования алюминия, следует понять, для чего оно проводится. Ведь при окислении на поверхности металла появляется тончайшая пленка, которая выполняет и функцию защиты. Все дело в том, что она непрочная и довольно легко повреждается. Поэтому смысл описываемого процесса состоит в том, чтобы ее укрепить (усилить). В этом плане анодирование сходно с таким не менее известным процессом, как воронение методом окисления (об этом можно прочитать здесь). Поэтому эту технологию называют еще анодным оксидированием.

Она применяется не только по отношению к алюминию, но и к некоторым другим металлам. Например, магнию, титану.

Что дает анодирование

- Укрепляет поверхностный слой.

- Делает невидимыми дефекты основы в виде царапин, точечных повреждений. Другими словами, «сглаживает» металл и придает ему однородность.

- Краска на алюминий ложится значительно лучше и равномернее.

- Внешний вид деталей делается более привлекательным.

- Возможность придать металлу различный оттенок и имитировать серебро, золото или, например, жемчуг. Хотя применение анилиновых красителей значительно расширяет спектр.

Анодирование «холодное»

Наиболее часто применяемая методика, тем более что больших сложностей такой способ не представляет. Есть еще обработка алюминия «теплая», но такая технология менее эффективна и в последнее время, особенно в быту, не используется.

Наиболее часто применяемая методика, тем более что больших сложностей такой способ не представляет. Есть еще обработка алюминия «теплая», но такая технология менее эффективна и в последнее время, особенно в быту, не используется.

Достоинства

- Возможность получения достаточно толстого поверхностного слоя, что достигается разной скоростью нарастания и растворения оксидной пленки соответственно с внутренней и наружной ее стороны. Особенность методики в том, что процесс осуществляется в температурном диапазоне от – 10 до +10 ºС. Отсюда и ее название

- Высокая прочность такого покрытия.

- Повышение антикоррозийной устойчивости металла.

Недостатки

Он один, и довольно относительный. Дальнейшее покрытие красителями с органической основой становится довольно сложным. Материал, в зависимости от структурного состава (если речь идет о сплаве или характеристиках самого алюминия) в процессе анодирования окрашивается естественным путем. Оттенок может быть любым – от оливкового (с примесью «зелени») до темного (серого или черного).

Что понадобится

- Ванночки. Из алюминия – для анодирования; стеклянные или пластиковые – 2 штуки – для приготовления растворов.

- Соединительные провода (также алюминиевые).

- Источник напряжения +12 В (АКБ или выпрямитель).

- Реостат (если питание от аккумулятора или другого устройства с нерегулируемым «выходным» параметром).

- Амперметр.

Технология анодирования

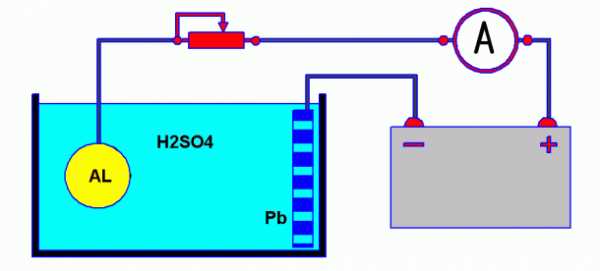

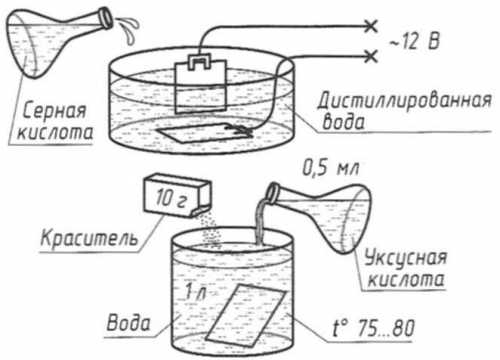

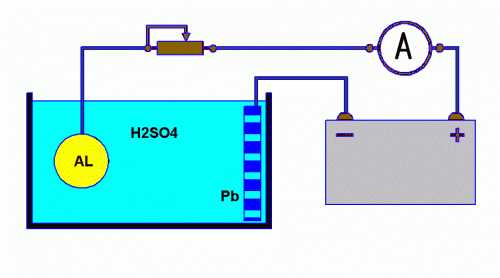

На производстве для анодирования металлов используется раствор серной кислоты. Но такая методика небезопасна, так как сопровождается бурным газовыделением. Даже малейшая искра может привести к взрыву этой смеси. Суть процесса несложно понять по схеме, но в бытовых условиях кислотой редко кто пользуется, хотя методика остается прежней (разница только в том, что свинцовая пластина отсутствует). Поэтому рассмотрим более простой способ работы с алюминием.

Приготовление растворов

Приготовление растворов

Их готовится два (в разных емкостях). Они служат альтернативой кислоте. Один – из пищевой соли, другой – из соды питьевой. Используется только чистая, дистиллированная, причем теплая вода. По объему содового раствора понадобится в 9 раз больше; в соответствие с этим и подбирается посуда.

После тщательного перемешивания (до полного растворения веществ) раствору нужно дать отстояться, а потом он сливается в другую посуду так, чтобы в нее не попал осадок, и фильтруется. Качество анодирования во многом зависит от «чистоты» растворов.

Непосредственно перед анодированием они смешиваются в алюминиевой посуде в соотношении 9 к 1 (содовый + соляной).

Подготовка детали

Коротко этот этап работы можно выразить так: очистка поверхности – ее обработка (шлифовка) – обезжиривание заготовки.

Если на детали будут какие-либо заметные дефекты, то полученный слой их не скроет (толщина покрытия не более 0, 05 мм).

Анодирование

Понятно, что заготовка должна быть полностью погружена в приготовленную жидкость, полученную путем смешения исходных растворов. Естественно, деталь должна на чем-то висеть, не касаясь дна посуды. Как это сделать, каждый решает сам. Например, рядом с ванночкой крепится стойка, на которой и подвешивается образец. Нужно подумать, за что и как его «подцепить»? Ведь в этом месте после анодирования останется пятно. Понимая это, конкретное решение принять несложно, сообразуясь с габаритами, конфигурацией и весом заготовки.

Подключение источника питания: «+» – к корпусу детали, «–» – к бортику ванночки.

Ток подается в течение не менее получаса, и то, для небольших образцов. О степени их готовности свидетельствует изменение окраски. Поэтому контроль – чисто визуальный. После этого напряжение отключается, и деталь вынимается из ванны.

Ток подается в течение не менее получаса, и то, для небольших образцов. О степени их готовности свидетельствует изменение окраски. Поэтому контроль – чисто визуальный. После этого напряжение отключается, и деталь вынимается из ванны.

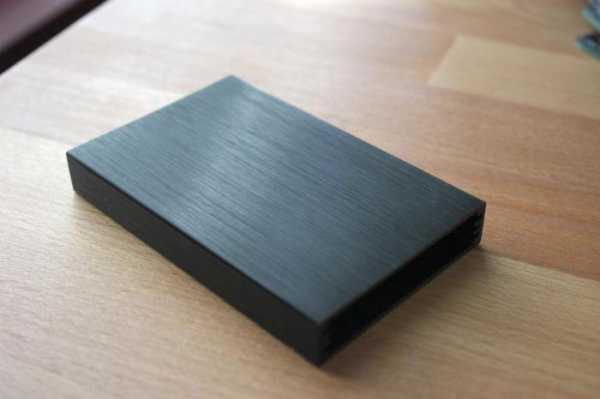

Ее необходимо хорошо промыть, а для очистки от остатков раствора еще и подержать в марганцовке. После этого она опять промывается попеременно в теплой и холодной воде, а потом сушится. Если все делалось правильно, то деталь приобретает светло-серый цвет.

О высоком качестве анодирования свидетельствуют его равномерность по всей площади покрытия и отсутствие разводов или пятен.

«Закрепление» слоя

Это заключительный этап. Пленка, которая покрывает металл, характеризуется обилием микропор. Чтобы повысить устойчивость алюминия перед внешними воздействиями, их следует «закрыть». Самый простой способ – или прокипятить в воде дистиллированной, или пропарить. Такая процедура занимает не менее 30 минут.

«Финишная» обработка

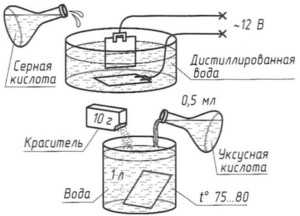

После этого можно произвести покраску или просто покрыть лаком (бесцветным). Окрашивание производится методом погружения детали в раствор красителя (анилинового, 10%-го).

Распространенные ошибки

Их довольно часто допускают «домашние» мастера, не изучившие как следует все особенности технологии.

- Плохой контакт детали с электродом. Поэтому зажим должен быть надежным, типа «крокодил», а еще лучше – с затягивающим винтом. Нарушение контакта приводит к изменению силы тока, что напрямую влияет на конечный результат. Поэтому различные скрутки, петли для подвешивания заготовок в данном случае неприменимы.

- Несоответствие габаритов катода линейным размерам детали. Это приводит к неравномерности плотности тока в ванночке. Как следствие – низкое качество обработки поверхности, риск прогара металла. Есть общее правило – катод (ванночка) по площади должен превышать заготовку не менее чем в 2 раза.

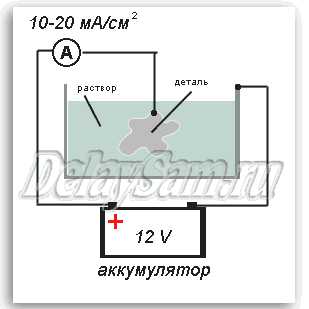

- Недостаточная (или завышенная) анодная плотность. Рекомендуемая величина – порядка 2 А/дм² (20 мА/см²). Для ускорения процесса ее можно и немного увеличить (но не более чем в 1,5 раза) с обязательным выдерживанием низкой температуры раствора за счет качественного охлаждения + постоянное его перемешивание.

Полезные советы

Произвести качественную зачистку поверхности образца механическим способом (с применением абразивных материалов) не всегда возможно. Например, из-за сложного рельефа его поверхности. В этом случае более эффективна методика травления. Суть ее в том, что деталь погружается в щелочной раствор. На практике, как правило, в мыльный. Иногда, чтобы добиться осветления заготовки, она дополнительно опускается в посуду с 20% раствором кислоты.

В любом случае после такой очистки необходимо образец тщательно промыть, чтобы удалить с его поверхности остатки хим/реактивов. Это делается под проточной водой, желательно теплой.

Следует неукоснительно соблюдать рекомендованный температурный режим (от -10 до +10 ºС). Если температура повысится, придется убавлять силу тока. Как результат – «рыхлость» покрытия.

После окраски для сохранения цвета в течение долгого времени деталь желательно обработать лаком. Чтобы не было его «наслоений», можно ее обработать мягкой кисточкой. После погружения в лак нужно дать ему полностью стечь.

В статье приведен только один из многочисленных способов анодирования в быту. Он самый простой, а потому и наиболее подходящий для человека, не имеющего достаточного опыта. При работе с кислотой сложностей гораздо больше, но разницы в конечных результатах практически никакой нет.

Для тех, кого интересует методика литья алюминия, есть отдельная инструкция с подробными фото — читайте.

ismith.ru

Анодирование алюминия в домашних условиях

В защите от ржавчины и коррозии нуждается каждый металл, в том числе и алюминий, который очень часто используется обывателями в домашних условиях. Если создать на поверхности алюминия плотную и толстую окисную пленку, этого будет вполне достаточно для торможения дальнейшей коррозии, что получается в процессе проведения анодирования алюминия. Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Содержание:

- Вопросы безопасности

- Подготовительные работы

- Изготовление электролита

- Режимы обработки

- Ванна для анодирования

- Процесс анодирования

Вопросы безопасности

Провести качественно анодирование в домашних условиях - несложно. Безопаснее и удобнее заниматься данной работой на улице или балконе. В ходе процесса вас ждет несколько опасных для здоровья моментов.

Кислота является очень едкой штукой. Хотя она и находится в сильно разбавленном виде и вызывает при попадании на кожу всего лишь слабый зуд, но если она попадет в глаза - может спровоцировать серьезнейшие травмы! Потому желательно при анодировании стали работать в защитных очках и под рукой всегда иметь ведро с водой или слабым содовым раствором.

Во время процедуры анодирования совершается выделение на аноде кислорода, а на катоде - водорода. После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Подготовительные работы

Помните, что детали после анодирования становятся больше по размерам. Толщина защитного анодного слоя обычно составляет 0,05 миллиметров. К примеру, резьбы, что раньше закручивались впритирку, после процесса анодирования вообще перестанут закручиваться, так как болту в гайке в этом случае станет теснее на 0,2 миллиметра. А шлифовать анодированную практически невозможно.

Полезно отполировать изделия до зеркального блеска на полировочном кругу. Таким образом, сильно выиграет эстетика детали и снизится вероятность при анодировании «прогара». К слову сказать, анодный слой не маскирует дефекты поверхности - они будут заметны и на обработанном изделии.

Перед гальваникой алюминий нужно хорошо обезжирить. Не стоит держать металл в горячем едком натрии или калии, как это рекомендуется в заводских технологиях, потому что заметно портится чистота поверхности. Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Очень эффективно действует стиральный порошок: его нужно растворить в горячей воде в пластиковой емкости. Затем следует высыпать туда изделия и хорошо потрясти посудину. После промывки тщательно высушите детали горячим воздухом. Не переживайте за мелкие следы жира: после обезжиривания изделие в руки брать можно, потому что слой жира с пальцев окисляется кислородом моментально.

Изготовление электролита

Электролитом для анодирования в домашних условиях служит раствор в дистиллированной воде серной кислоты. Можно использовать и обычную воду из крана, но если можете взять дистиллированную – лучше выбрать её, так как в первом случае немного портится равномерность процесса - распределение на поверхности детали плотности тока.

Серную кислоту глупо делать самостоятельно, а вот дистиллированную воду - очень просто! Если на улице нет снега или дождя, то лед в морозильнике найдется всегда. Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Однако там продается кислота в разбавленном виде до плотности 1,27 грамм на сантиметр кубический под названием «Электролит для свинцового аккумулятора». Вам нужно этот электролит смешать с дистиллированной водой в пропорции 1:1.

Если вы возьмете стандартную 5-литровую канистру с электролитом и столько же воды, то в результате вы получите 10 литров раствора для анодирования. Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Помните, что при смешивании кислоты с водой будет выделяться много тепла. Если налить воду в кислоту, она моментально вскипит, брызгая в лицо! Именно поэтому рекомендуется лить электролит в емкость с водой тонкой струей, постоянно помешивая стеклянной палочкой. И лучше одеть защитные очки! При попадании кислоты на одежду или кожу следует её немедленно смыть струей воды и промыть раствором соды.

Режимы обработки

Температура процесса анодирования металла составляет -10 - +10 градусов Цельсия. Растущий слой ниже -10 вполне хорош, однако не хватит напряжения, которое выдается блоком питания, для поддержания необходимой силы тока. Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Однако рекомендуется прекращать процесс анодирования уже при 5 градусах выше нуля. А дело вот в чем, в углу ванны и на поверхности детали наблюдается разная температура, а при анодировании выделяется много энергии в виде тепла.

Но если не обеспечено принудительное перемешивание електролита, нельзя верить термометру! Однако перемешивать электролит стоит постоянно, ложкой, воздухом, насосом, это нужно для выравнивания температуры на поверхности изделия из алюминия. Иначе на детали образуются участки местного перегрева, а затем - пробои и растрав детали.

Анодная плотность тока должна находиться в пределе 1,6 - 4 Ампер на квадратный дециметр. В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

Катодная плотность тока должна быть низкой. Чем ниже этот показатель, тем лучше, потому что это обеспечивает равномерный и мягкий режим распределения плотности тока по поверхности обрабатываемой детали, особенно если она большая. Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Процесс анодирования алюминиевого профиля не оговаривает значения напряжения анод-катод. Однако если ваша цепь имеет ненулевое сопротивление, то нужен приличный вольтаж блока питания. Причем желательно, чтобы вы использовали блок питания с несколькими выходными напряжениями. И вот почему.

Защитный слой, который растет на изделии, диэлектрик. По мере его возрастания постоянно растет его электрическое сопротивление. Чтобы поддерживать требуемую плотность тока, на протяжении всего процесса необходимо регулировать несколько раз силу тока при помощи переменного резистора.

Однако напряжения может не хватить, когда анодный слой станет достаточно толстым. В этом случае нужно добавить напряжения. Поэтому блок питания должен обеспечить на выходе хотя бы два напряжения.

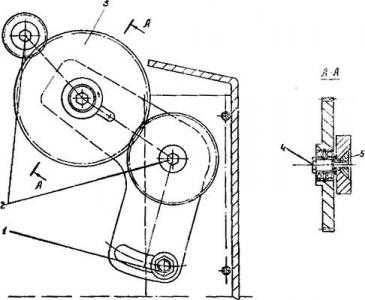

Ванна для анодирования

Перед работой необходимо подготовить оборудование для анодирования. Обычно требуется несколько ванн: для обработки маленьких деталей, недлинных и длинных изделий. Они должны быть из алюминия. Подходящим вариантом также является полиэтилен. В качестве маленькой емкости можно использовать пищевой контейнер или длинный цветочный пластиковый горшок.

Дно и стенки пластиковой ванны желательно покрыть листами алюминия. Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Ванна должна отличаться хорошей теплоизоляцией корпуса, иначе в противном случае электролит будет в ней нагреваться слишком быстро, и его придется чаще менять. Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

После этого следует изготовить для ванны свинцовый катод. Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Вы можете собрать катод из нескольких кусков свинца, если нет одного. Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Процесс анодирования

Итак, в пластиковую ванну вы залили электролит, на выходе имеется блок питания с током. Для регулирования силы тока к цепи при анодировании титана или алюминия подключите проволочный переменный резистор. В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

При создании качественного электрического контакта между свинцом и деталью вы будете наблюдать микропузырьки кислорода, что медленно поднимаются со всей поверхности изделия. Их диаметр крайне мал, их течение напоминает струйки дыма. Длительность процесса стоит контролировать визуально - по окрасу детали.

Для мелких деталей она составляет 20-30 минут, для больших изделий - час-полтора.После того, как деталь полностью покроется налетом серо-голубого цвета, её следует достать из ванной, вымыть под струей холодной воды и протереть ваткой, что смочена в крепком марганцовом растворе, для удаления побочных продуктов реакции. Поверхность должна быть блестящей, светло-серой, гладкой.

После процесса анодирования дома некоторые изделия приобретают темно-матовый оттенок, все зависит от режима анодирования. Для окраски анодированных изделий погрузите их в раствор анилинового красителя, что подогрет до 50—60 градусов по Цельсию. Перед работой раствор профильтруйте, потому что мелкие крупинки нерастворившегося красителя способны образовывать на поверхности металла пятна. Интенсивность окраски обычно составляет не больше 15—20 минут.

После того, как деталь приобрела красивый оттенок и твердый, не рыхлый защитный слой, необходимо его зафиксировать. Дело в том, что это покрытие на микроуровне имеет пористую структуру, которая является проницаемой для воздуха и воды. Такой слой металл хорошо защищает от механических повреждений, но слаб против химического.

Существует несколько методов, которые помогают закрыться микропорам. Самый простой – проварить после анодирования детали в кастрюле в воде в течение полчаса. Лучше использовать дистиллированную воду. Также детали можно подержать на паровой бане, также на протяжении получаса.

Вы уже знаете, что существует несколько технологий анодирования алюминия и деталей из него. Они отличаются условиями рабочего процесса, а если быть конкретнее – то температурой електролита, которая является основным фактором, который влияет на качество анодного защитного слоя. В домашних условиях предпочтительнее выбрать вариант холодного анодирования, ведь в этом случае покрытие получается качестве и толще, а деталь приобретает красивый оттенок и блеск.

strport.ru

Анодирование алюминиевых деталей самостоятельно в домашних условиях. Гальваника

Алюминий по праву остается популярным материалом для домашнего мастера. Легкость, достаточная прочность, простота обработки, коррозионная стойкость — вот его основные достоинства. Единственные его недостатки — трудность окрашивания в домашних условиях и образование неравномерного налета в виде серых пятен.

Для защиты и окраски алюминия применяют анодирование (анодное оксидирование) — создание на поверхности алюминия тонкого и прочного поверхностного пассивного слоя, препятствующего дальнейшей коррозии металла. Анодированный алюминий имеет ровный светло-серый цвет. Эта же пленка легко окрашивается в любой цвет при помощи обычных анилиновых красителей. (Анилиновые красители применяются для окраски тканей).

В промышленных условиях анодирование проводят в 20% серной кислоте. Но в домашних условиях работать с ней крайне неудобно да и опасно.

К счастью, существует и другой способ анодирования — в растворе углекислого натрия (питьевая сода) и хлористого натрия ( пищевая соль).

Растворы готовят отдельно друг от друга. Для получения насыщенных растворов берут избыточное количество соды и соли, и растворяют их в чистой воде, желательно дистиллированной (продается в магазинах автозапчастей для заливки в аккумуляторы). Соду и соль растворяют в теплой воде, в течении получаса, постоянно перемешивая раствор. Раствора соды потребуется примерно в 9 раз больше, чем раствора соли. Растворы готовят в стеклянной или пластиковой посуде.

После того, как вещества перестанут растворяться, раствор отстаивают 10-15 минут, сливают с осадка нерастворенного вещества и фильтруют. Любая неоднородность в растворе может повлиять на равномерность покрытия алюминиевой детали.

Ванна для анодирования должна быть также алюминиевой. Если такой ванны нет, можно воспользоваться и пластиковой, но ее дно и желательно стенки необходимо покрыть листами алюминия. Можно вырезать из листа алюминия выкройку, как для коробки и согнуть импровизированную «ванну». Смысл этого — в обеспечении равной плотности тока при анодировании со всех сторон детали. К листу алюминия присоединяют провод (так же алюминиевый).

Деталь, предназначенную для анодирования, измеряют, с целью определить площадь ее поверхности, тщательно очищают мелкой наждачной шкуркой, обезжиривают ацетоном. К детали прикрепляют провод, в месте, которое не будет потом видно. Иногда специально для этого оставляют контактный лепесток, который удаляют после анодирования.

В ванну заливают 9 объемных частей раствора соды и одну часть раствора соли. Раствор тщательно перемешивают. Провод от ванны присоединяют к «минусу» свежезаряженной аккумуляторной батареи. (можно использовать и сетевой источник питания).

Деталь должна быть абсолютно чистой. Ее подвешивают в ванной при помощи присоединенного провода так, что бы минимальное расстояние до ванны было не менее 10-15 мм (включая дно). Провод от детали присоединяют через амперметр к «плюсу» аккумулятора. Ток для анодирования должен быть в пределах 10-20 мА на каждый квадратный сантиметр детали. Т.е. если деталь имеет площадь примерно 100 кв. см, то ток должен быть 1-2 ампера. Для его регулировки в цепь включают проволочный переменный резистор.

Процесс анодирования продолжается 1-1,5 часа. В процессе анодирования выделяются микроскопические пузырьки газа. Когда вся деталь покроется ровным серо-голубым налетом, процесс анодирования можно считать законченным. Деталь вынимают из раствора и промывают проточной водой. При помощи густого раствора марганцовки и тампона деталь очищают от продуктов химической реакции. После этого деталь становится гладкой, как бы матово-полированной светло-серого цвета.

Деталь еще раз промывают в проточной воде и высушивают. Затем ее покрывают бесцветным лаком или окрашивают с помощью анилиновых красителей в нужный цвет.

Для создания красящего раствора готовят 10% раствор анилинового красителя , нагревают его до 50-60 градусов и опускают в него деталь. Густоту окраски регулируют продолжительностью погружения детали. Обычно это от нескольких минут до получаса. После окраски деталь промывают, сушат и покрывают лаком.

К. Тимошенко.

www.delaysam.ru

способы проведения процедуры (+25 фото)

Алюминий – лучший металл для изготовления различных деталей. Его легко обрабатывать, металл имеет легкий вес, высокую прочность и не подвержен коррозии. Но при всех достоинствах внешний вид этого металла не привлекательный. На алюминиевой поверхности очень плохо удерживаются краски, а если на изделие не нанести какое-либо защитное покрытие, то оно покроется темными пятнами. Такая технология, как анодирование алюминия, позволит защитить металл от окисления, а также придаст эффектный внешний вид.

Что такое анодирование?

Анодирование или же анодное оксидирование – процесс, результатом которого является образование на поверхности металла оксидного покрытия. Металл окисляется. Оксидная пленка защищает металлическую поверхность от окислительных процессов, возникающих при взаимодействии алюминия и воздуха. При анодировании окисленное место не удаляется, а формируется более твёрдое покрытие. Технология похожа на воронение.

Для чего анодировать алюминий?

Данный металл при нахождении в естественной среде соединяется с кислородом, на поверхности образуется защитная пленка. Защитный слой не позволяет алюминию окисляться. Однако, эти природные оксиды очень тонкие и могут легко повреждаться. Данная проблема решается при помощи анодирования – это позволит улучшить устойчивость металла к неблагоприятным внешним факторам, а также придать более эффектный вид.

После процедуры анодирования металлу не грозит коррозия. Защитная пленка, которая образуется на металле в процессе анодирования, отличается высокой стойкостью к износу. Такое покрытие не отслоится по пришествию времени.

Покрытие это не является нанесением именно защитного слоя, как это бывает при покрытии стали хромом или цинком. Оксидная пленка в процессе создания анодированного покрытия формируется непосредственно из самого металла. Анодировать можно не только алюминий, но и другие металлы – титан, магний.

Нередко к анодированию прибегают, когда нужно повысить именно декоративные качества данного металла и придать определенный оттенок. Среди цветов популярны светлый или темный золотистый, цвет жемчуга, серебро с матовым блеском. Цвета покрытия можно менять, используют для этого обычные анилиновые красители, использующиеся для одежды.

В промышленных условиях технология анодирования проводится в 20%-ом растворе серной кислоты. Однако, анодирование алюминия в домашних условиях с применением кислоты может быть опасным, кроме того, это очень неудобно. Вы же не станете использовать именно этот метод?

Существует и другая технология, она предполагает использование растворов углекислого натрия и хлористого натрия. Это сода и соль, которые есть на каждой кухне.

На видео: как работает анодирование.

Преимущества процедуры

Можно выделить несколько преимуществ, которые дает данная технология:

- анодированные алюминиевые профиля приобретают значительные защитные свойства;

- поверхность металла получается матовой и однородной;

- процесс позволяет устранить повреждения на поверхности – царапины, сколы, полосы;

- металл приобретает высокие декоративные свойства;

- толщина защитного слоя достаточно большая.

Способы анодирования алюминия

Теплое анодирование

Эта технология считается сравнительно простой. Ее можно повторить своими руками. Процесс проводится при комнатной температуре. С помощью простых манипуляций можно получить красивое цветное покрытие при помощи органических красителей. Если приложить определенные усилия, то можно получить несколько цветов на одной и той же детали.

Стоит вспомнить советское оружие – РПО-2, РПС-3, РПО-3. Эти ружья были зелеными, а этот цвет является результатом анодирования алюминия. В качестве красителя применяли зеленку, которая продается в каждой аптеке.

Технология имеет преимущества, но присутствуют и недостатки. Так, анодированный алюминий, обработанный таким образом, не имеет действительно высокой защиты от коррозии. В морской воде, а также в местах контакта с агрессивными металлами возникает коррозия. Обработка металла таким способом также не дает мощной механической защиты – поверхность легко царапается обыкновенной иголкой. Если технология нарушена, то покрытие и вовсе стирается рукой.

Такое покрытие служит основой для покраски. Трудно представить такую высокую адгезию. Если после анодирования алюминиевого профиля окрасить его эпоксидной краской, то получится очень надежное покрытие и эстетичность. Эпоксидная краска будет держаться на поверхности очень много времени.

Теплое анодирование проводится очень просто. Первым делом обезжиривают детали и закрепляют их в подвесе. Выполняют анодирование до молочного оттенка, промывают деталь холодной водой. Окрашивают в горячем растворе красителя и закрепляют окрашенную поверхность в течение часа.

Холодная технология

Этот способ выполняется при низких температурах – от -10° до +10°. Метод изобрели по нескольким причинам: высокое качество, прочность, твердость анодного слоя, а также низкая скорость растворения поверхности и большая толщина слоя. Обычно в домашних условиях анодирование алюминиевых сплавов проводят именно таким образом.

Слой со стороны металла растет, а с внешней стороны – растворяется. Скорость равна тому же показателю при теплом анодировании. Однако, холодная технология может продемонстрировать низкие скорости растворения внешней пленки. Из-за этого и формируется толстый слой. При теплом методе внешний слой растворяется так же быстро, как растет внутренний – получить твердую пленку значительно сложней.

Данная технология требует хорошего охлаждения деталей – только так можно получить качественный результат. Покрытие будет твердым и износостойким. Так, подводному ружью, которое анодировано таким образом, соленая морская вода уже не сможет навредить.

Единственный минус процедуры – невозможность использования органических красителей. Окраска – это естественный процесс, а цвет зависит от состава материала, который обрабатывается. Оттенки в процессе меняются – от зеленого до темного, нередко такая технология дает черный цвет.

Вначале деталь обезжиривают и закрепляют в специальном подвесе. Затем металл анодируют до получения плотного слоя. Далее – промывают в горячей или холодной воде. В конце закрепляют слой с помощью проварки в дистиллированной воде.

Технология твердого анодирования

Твердое анодирование алюминия также позволяет получить твердую и прочную пленку. Технология эта широко применяется в промышленности. Особенность этого способа в том, что в процессе задействован не один, а несколько электролитов. Так, используется не только серная кислота, но и борная, винная, уксусная или щавелевая. Плотность тока медленно растет и за счет изменения структуры на поверхности растет пленка повышенной прочности.

Необходимое оборудование

Мы знаем, что такое анодирование, а теперь следует узнать, какое оборудование для анодирования нужно. Для работы потребуется несколько ванн для разных деталей по размеру. Ванны должны быть алюминиевыми. Еще один вариант – пластик или полиэтилен. Дно и стенку ванны из пластика покрывают алюминиевой фольгой. Это нужно для создания анодно-катодной установки.

Ванна должна обладать хорошими характеристиками теплоизоляции – тогда электролит не будет сильно нагреваться, и его не придется часто менять.

Далее изготавливают катод из свинца. Его делают из листового материала. Площадь этого катода должна быть в два раза выше, чем площадь поверхности обрабатываемой детали. Катодная пластина должна иметь отверстия – через них будут выходить газы.

Когда катод готов, следует приготовить электролит, залить его в ванну, окунуть деталь и подключить к плюсовой клемме источника тока. Свинцовую пластину соединяют с минусовой клеммой. Чтобы металл анодировал, подойдет источник питания на 12 В и 1,5 А. Что касается временных затрат, то для небольших деталей процесс займет около получаса. Для процесса анодирования алюминиевого профиля потребуется несколько часов.

Цвет может быть различным в зависимости от режимов анодирования. С помощью анилиновых красителей алюминиевые детали окрашиваются даже в черный цвет.

Для изготовления анодированного алюминия в домашних условиях у каждого в доме есть необходимое оборудование. Это значит, что можно легко создавать эффектные детали, на которых будет прочный защитный и декоративный слой.

Покраска алюминия в домашних условиях (2 видео)

Анодированный алюминий (25 фото)

gidpokraske.ru

Анодирование алюминия в домашних условиях: технология процесса :: SYL.ru

Внешняя обработка металлических сплавов широко применяется в различных сферах с целью обеспечения декоративных и защитных свойств. Анодирование (анодное окисление или оксидирование) также позволяет наделять конструкции и детали особыми эстетическими или технико-эксплуатационными качествами путем образования пленочного покрытия. Обычно такие процессы организуются на производствах и в строительной сфере, но и в быту возможно упрощенное анодирование алюминия. В домашних условиях данный процесс организуется с помощью доступных химических материалов и соответствующей технической оснастки.

Общие сведения о технологии

Процесс анодирования состоит из нескольких технологических этапов, среди которых механическая и химическая подготовка, непосредственно создание покрытия и при необходимости – коррекция и доработка изделия. Первичная механическая обработка выполняется с целью ликвидации царапин, рисок, вмятин и других дефектов на поверхности, которые не позволят качественно выполнить операцию. В частности, цветное анодирование алюминия требует обеспечения максимальной гладкости поверхностей заготовки, что позволит ей придать естественный блеск с отливом. Обработка производится путем шлифования и полировки, но от крупных абразивов стоит отказаться. Оптимальным вариантом станут фетровые и войлочные круги. Уже на этом этапе можно предусмотреть элементы химической подготовки – например, в качестве полировочных паст задействуется венская известь или та же окись алюминия. Иногда производится и химическая электрополировка на специальном оборудовании.

Что касается прямой химической подготовки, то она выполняется посредством операций обезжиривания, травления и осветления. Уже в процессе анодирования может производиться окрашивание или уплотнение. Опять же, в бытовой сфере данный метод обработки чаще используется для декоративного изменения цвета. Анодирование алюминия позволяет наделять заготовку светло-серым, черным, красным, синим и другими оттенками. Отдельную категорию палитры занимают имитирующие цвета – например, с эффектом старения или «под бронзу».

Подготовка электролита

В домашних условиях, как уже говорилось, в силу ограничения доступности химических материалов приходится использовать упрощенные методы организации процесса. Главным образом компромисс приходится на этап подготовки электролита. Чаще всего домашние умельцы применяют для таких целей раствор серной кислоты, разбавленной в дистиллированной воде. Можно ограничиться и водой из крана, но цветное анодирование алюминия в этом случае может получиться некачественным – в частности, с явными признаками неравномерности покрытия. Только дистиллированная жидкость позволит обеспечить распределение оптимальной плотности токов по всей поверхности детали.

Серную же кислоту можно приобрести в автомагазинах. Она продается открыто для заправки аккумуляторных блоков электролитической смесью. Приобретать следует составы для свинцовых батарей, которые реализуются в разбавленном состоянии с плотностью порядка 1,27 грамма на 1 м3. Смешивать такую кислоту с дистиллированной водой нужно в соотношении 1:1. То есть при подготовке электролита с заполнением 10-литровой ванны потребуется канистра серной кислоты объемом 5 л и столько же чистой воды. И уже на этапе разбавления двух компонентов стоит учитывать технику безопасности, с которой выполняется анодирование алюминия. В домашних условиях без специальной защиты можно получить ожоги в процессе смешивания воды и серной кислоты. Резкое добавление жидкости в агрессивную среду спровоцирует кипение с выбросом брызг. Поэтому важно организовать добавление воды в кислоту таким образом, чтобы вода лилась медленно и тонкой струйкой.

Подготовка емкости для анодирования

Анодирование производится в емкости с электролитом, подготовкой которой следует заняться в отдельном порядке. Для больших конструкций или деталей нужно использовать ванну, причем тоже изготовленную из алюминия. Небольшие по размеру заготовки обрабатываются в контейнерах, горшках или тазах, которые могут быть выполнены из пластиков. Иногда неподходящие по характеристикам емкости дополнительно покрываются листами данного металла. Оптимально, если дно и стены будут герметично покрыты алюминиевым слоем. Это позволит равномерно распределить ток с охватом всех сторон заготовки. Далее емкость следует теплоизолировать уже с наружных сторон. Дело в том, что анодирование алюминия в домашних условиях не позволяет точно регулировать тепловой режим корпуса емкости и его содержимого. Поэтому следует заранее выполнить утепление конструкции с помощью пенопласта толщиной 2-3 см. Если планируется регулярно применять анодирование, то можно подготовить специальную ванну с фиксацией на профильном герметичном каркасе и заливкой монтажной пеной.

На заключительном этапе подготовки емкости изготавливается свинцовый катод, который будет подключен к ванной. В этой части надо учитывать, что площадь электротехнического элемента должна вдвое превышать целевую площадь анодирования алюминия. Своими руками катод можно выполнить из листового свинца, снятого с защитной оболочки толстого кабеля. Также в этом элементе должны быть предусмотрены небольшие отверстия, которые позволят выпускать газ в процессе обработки.

Закрепление детали

Перед началом процесса анодирования деталь должна быть прочно зафиксирована на подвесных приспособлениях для более плотного электрического контакта. В качестве подвесных устройств рекомендуется использовать алюминиевые конструкции или сплавы на основе титана с дюралем. Само крепление может производиться с помощью винтовых или пружинных зажимных механизмов. Для дополнительной страховки нередко применяют и алюминиевую тугую проволоку. Участки конструкции, которые не будут участвовать в контакте, необходимо изолировать. Это можно сделать или посредством ленты из полиэтилена, или с помощью кислотостойкого лака. Второй метод требует дополнительной осторожности, поскольку цветное анодирование алюминия в домашних условиях предусматривает максимальное исключение факторов стороннего влияния на поверхности заготовки. То есть обработка лаком должна быть произведена заблаговременно с полным просыханием поверхности. Также следует учитывать, что неплотный контакт подвесной системы с целевым материалом может вызвать перегрев последнего. Данный эффект, в свою очередь, приведет к разрушению оксидного покрытия и снижению прочности нанесенной пленки.

Оптимальный режим обработки

Оптимальный температурный режим для оксидирования находится в диапазоне от -10 до 10 °C. Выход за эти пределы предполагает определенные риски с точки зрения получения качественного цветного покрытия. Так, низкая температура не позволит домашней электротехнической системе поддерживать достаточную для обработки силу тока. И напротив, увеличение теплоты даст возможность сформироваться плотному слою, но пленка может получиться не столь выразительной в своем оттенке. Впрочем, анодирование алюминия в домашних условиях в черный или светло-серый цвета вполне может выполняться и в повышенном термо-режиме. Другое дело, что уже механическое состояние поверхностной структуры заготовки будет отличаться на разных участках. Это происходит из-за того, что имеет место неравномерность распределения тепла по всему объему электролита. Уделять внимание также следует и плотности тока на аноде. Рекомендуется поддерживать величину в пределах 1,6 - 4 Ампер на 1 дм2. При такой подаче тока можно получить плотно окрашенный долговечный защитный слой. Понижение этого показателя обеспечит тонкий слой, а повышение будет способствовать растравлению изделия.

Процесс анодирования

К моменту начала процесса должна быть подготовлена емкость, катод с блоком питания, целевая деталь, подвесная конструкция и электролитическая смесь. Для регулировки силы тока необходимо подключить к электротехнической цепи переменный резистор. В емкости должны находиться два объекта – подготовленный катод из свинца и заготовка. При подаче тока начнется процесс выделения кислорода и деталь будет получать прирост защитного слоя. Об эффективности реакции можно судить по интенсивности выделения микропузырьков кислорода, которые будут медленно отходить от поверхности заготовки. Что касается времени обработки, то стандартная технология анодирования алюминия для небольших элементов предусматривает 20-30 мин. Крупные заготовки обрабатываются в течение 30-60 мин. Когда деталь обретет темно-матовый цвет, ее можно погрузить в раствор с анилиновым красителем с нужным оттенком. На окрашивание отводится еще в среднем 15-20 мин.

Закрепление результата анодирования

Когда деталь обретет необходимый цвет, новый слой на поверхности нужно будет зафиксировать. Потребность дополнительного укрепления обусловлена тем, что анодированное покрытие имеет пористую структуру, легко проницаемую для воды и воздуха. Поэтому сразу после окрашивания следует обеспечить закрытие микропор. Простейший метод для достижения этого эффекта заключается в процессе варки в дистиллированной кипящей воде. На эту процедуру следует отводить порядка 30-40 мин. Но если процесс анодирования алюминия осуществлялся при низком температурном режиме, то лучше от этого способа отказаться в пользу паровой бани. Деталь удерживается под интенсивным воздействием парогенератора также на протяжении 30 мин, после чего промывается и сушится.

Альтернативные методы

В данном случае был рассмотрен простейший метод оксидирования сернокислотным электролитом. Но если требуется получить более качественное покрытие, то можно воспользоваться и технологией анодирования алюминия в сульфосалициловой кислоте, которая образует тонкие, но плотные слои покрытия. Это обусловлено тем, что электролит оказывает минимальное воздействие на металл с точки зрения его растворимости. Но и данный эффект при необходимости можно восполнить, добавив в активную смесь ту же серную или щавелевую кислоту. Распространена и обработка в двухкомпонентных сульфосалицилатных средах. Она, напротив, благодаря медленному повышению температуры анода позволяет при сохранении небольшой силы тока наращивать толстые и прочные покрытия.

В качестве альтернативы можно предложить и так называемый метод холодного оксидирования. В этом случае процесс происходит в условиях температуры ниже нуля. Уже отмечались риски при использовании пограничных температурных значений, но этот вариант себя оправдывает, когда нужно получить не декоративное, а защитное основание на поверхности. Иными словами, холодное анодирование алюминия при температурном режиме порядка -10 °C не позволит обеспечить детали выраженный декоративный оттенок, но зато сделает прочнее ее наружную структуру. Но, опять же, этот метод потребует использования электротехнического оборудования, которое сможет стабильно поддерживать ток под напряжением более 12В.

Техника безопасности

Как уже отмечалось, особые требования безопасности следует соблюдать в операциях с электролитом. Желательно работать в перчатках и защитных очках. Рабочая воздушная среда при этом тоже будет представлять опасность, поэтому организовывать процесс следует в помещении с активной приточно-вытяжной системой вентиляции. Все емкости с взрывоопасными и горючими смесями должны быть удалены от ванны и электротехнического оборудования, обеспечивающего процесс анодирования алюминия. В домашних условиях также имеет смысл проводить операцию с наличием ручных средств огнетушения. Отдельное внимание уделяется и последующей чистке оборудования. Емкость и вспомогательную оснастку следует промыть в специальных растворах, а остатки электролита утилизировать.

Заключение

Оксидирование металлов кислотами в основном используется как обрабатывающая процедура в производственных условиях. Но в последнее время к ней все чаще присматриваются и простые обыватели. Для чего же может потребоваться в бытовой сфере такое покрытие? Анодирование алюминия позволяет изменять эстетические качества материала, но в большинстве случаев технологию используют с практическими целями защиты. Качественный оксидированный слой на поверхности металла позволяет минимизировать процессы коррозии. В случае с алюминием это могут быть детали автомобилей, инженерной техники, листы кровельных покрытий и элементы других строительных конструкций. Существуют и менее сложные способы подобной защиты, но электрохимическая обработка путем анодирования обеспечивает повышенную степень предохранения структуры металла от внешних воздействий.

www.syl.ru

Перспективы использования высоковольтного электрохимического оксидирования алюминия

Введение

Электрохимическое оксидирование или анодирование – процесс нанесение оксидной пленки на поверхность металлов, сплавов, полупроводников. Пленка защищает изделие от коррозии, обладает электроизоляционными свойствами, служит хорошим основанием для лакокрасочных покрытий, используется в декоративных целях. Оксидная пленка может быть выращена на различных металлах: алюминии, ниобии, тантале, титане, цирконии и т.д. Для каждого из этих металлов существуют свои условия проведения процесса. Толщина и свойства пленки зависят от конкретного металла. Алюминий уникален в своем роде, так как в дополнение к тонкому оксидному слою, сплавы алюминия в определенных кислотных электролитах образуют толстые оксидные пленки, имеющие высокопористую структуру.

Большинство существующих технологий используют при оксидировании алюминия и его сплавов постоянный или импульсный ток с длительностью импульса в несколько миллисекунд. Данные процессы позволяют формировать пленки оксида алюминия толщиной в 20 мкм приблизительно за 60 мин [1, 2].

Наиболее популярным и широко исследуемым методом оксидирования является микродуговое оксидирование (МДО) [3, 4]. МДО можно проводить на постоянном и переменном токах. На постоянном токе необходимо повышать напряжение с течением времени, так как в зону разряда не привносятся дополнительные электроны, но по этой же причине процесс МДО, осуществляемый на постоянном токе занимает более длительное время. При использовании переменного тока на отрицательной полуволне в зону разряда вносятся дополнительные электроны, которые увеличивают разрядный ток и повышают температуру в зоне разряда, что способствует формированию высоко-температурных модификаций оксида Al2O3 с высокой микротвердостью (до 21 ГПа). Одноко это может так же может быть причиной начала разрушительного дугового процесса [5].

Основными недостатками МДО являются:

- высокое энергопотребление, так как при получении толстых покрытий применяется либо большая плотность переменного тока, либо увеличенная длительность процесса, что значительно снижает экономическую эффективность данного метода;

- сложность получения гладких и равномерных, с требуемыми толщиной и функциональными свойствами, покрытий на всю или заданную поверхность изделий сложной геометрической формы.

В последнее время всё чаще рекомендуется использовать при анодировании импульсную подачу тока [6]. Подобная схема дает особые преимущества в случаях, когда требуется использование тока высокой плотности или при обработке сплавов с высоким содержанием меди. Покрытия, полученные при анодировании с использованием импульсного тока, обладают повышенной коррозийной стойкостью и сопротивлением истиранию. На практике подобные источники тока позволяют применять ток большей плотности без риска разрушения формируемого оксидного слоя. Разрушение в данном случае означает неконтролируемый разрыв, возникновение микродуг, и растворение покрытия, вызванное высокой локальной температурой электролита и большим электрическим током, и может представлять большую проблему при осуществлении таких процессов, как твёрдое анодирование. Разрушение происходит тогда, когда становится возможным локализованное нагревание. Оно начинается, когда напряжение элемента достигает критического значения, которое зависит от типа, состава и температуры электролита. Пороговая толщина плёнки и время анодирования, при которых происходит разрушение, снижаются при использовании тока более высокой плотности [7].

Экспериментальные результаты

Нами разработаны технология и источник питания предназначенные для проведения высоковольтного электрохимического оксидирования при импульсно-периодическом напряжении 200–500 В. Частота следования импульсов длительностью 1–3 мс составляет 100–300 Гц. Это позволяет получать твердые, износостойкие пленки оксида алюминия толщиной до 70 мкм. Следует заметить, что высокое напряжение за счет импульсной подачи энергии не приводит к возникновению разрушения покрытия, как это происходит при использовании иных технологий, а также обеспечивает подавление возникновения микродуг. В таблице приведены сравнительные характеристики наиболее популярных методов оксидирования.

Таблица. Сравнение свойств оксидированного алюминия в зависимости от метода получения

| Высоковольтное электрохимическое оксидирование (ВВЭО) | МДО | Твердое анодирование | Электрохимическое оксидирование | |

| Максимальная толщина покрытия, мкм | 70 | 200 | 60 | 50 |

| Время обработки, мин | 90 | 120 | 120 | 120 |

| Микротвердость, ГПа | 8 | 21 | 4,6 | 3,6 |

| Коррозионная стойкость, ч | 1200 | 2000 | 1000 | 500 |

| Энергозатраты, кВт/ч | 0,26 | 4,6 | 0,3 | 0,12 |

Использование высокого анодного импульсного напряжения при формировании оксидного слоя позволяет получить пленки микротвердостью более 8 ГПа, с пробивным напряжением до 2500 В. Скорость роста пленки составляет 1–1.5 мкм/мин. Кроме того, повышенное напряжение формирования оксидной пленки приводит к уменьшению размера и количества пор в покрытии, что позволяет достигнуть коэффициента теплопроводности оксида алюминия 3.5 Вт/м·К. На рисунке представлена морфология поверхности оксидных пленок полученных различными методами.

Морфология поверхности оксидированного алюминия, полученного методами ВВЭО (а), электрохимического оксидирования (б) и МДО (в)

Как видно из рисунка, поверхность алюмооксидной керамики, сформированной методом ВВЭО, характеризуется глобулярной плотной структурой с малым количеством пор и низкой шероховатостью (0.1–0.3 мкм). На поверхности присутствуют микронеровности различной природы, при этом поверхность равномерная, без провалов и выступов. Поры в покрытии расположенные хаотично, не образуют четко выраженную матрицу. Размеры пор от 3 до 10 нм, расстояние между порами от 5 нм до 1 мкм. При формировании методом МДО поверхность получается более шероховатая с порами диаметром до 3 мкм.

Заключение

Таким образом, разработанный метод высоковольтного электрохимического оксидирования можно эффективно использовать для формирования оксидных слоев толщиной до 70 мкм с пробивным напряжением до 2500 В на поверхности алюминия и его сплавов. Показано, что шероховатость оксидированных слоев составляет 0.1–0.3 мкм, микротвердость превышает 8 ГПа, а теплопроводность достигает 3.5 Вт/м·К. Метод ВВЭО обеспечивает высокие физико-механические свойства оксидных пленок и характеризуется низким энергопотреблением, что делает его конкурентно способным среди других методов оксидирования алюминия.

Список литературы

- Богрякова Е.В., Федорова Е.А. Сравнительный анализ оксидных покрытий на сплаве Д16 при микродуговом и электрохимическом оксидировании // Изв. вузов. Химия и химическая технология. – 2007. –Т. 50, вып. 11. – С. 120–122.

- Juhl A. Deacon, Burfelt K. and Weldingh P. // Pulse Anodizing in an Existing Anodizing Line. – AAC, Atlanta. – 2004.

- Ракоч А.Г., Бардин И.В. Микродуговое оксидирование легких сплавов // Металлургия. – 2010. – № 6. – С. 58-61.

- Гордиенко П.С. О кинетике образования МДО-покрытий на сплавах алюминия/ 3ащита металлов // 1990. – Т. 6, № 3. – С. 467-470.

- Ракоч А.Г., Хохлов В.В., Баутин В.А. и др. Модельные представления о механизме микродугового оксидирования металлических материалов и управление этим процессом // Защита металлов. – 2006. –Т. 42, № 2. – С. 173–184.

- Lee Woo, Scholz Roland, Gosele Ulrich. A Continuous Process for Structurally Well-Defined Al2O3 Nanotubes Based on Pulse Anodization of Aluminum // Nano letters. – 2008. – V. 8, № 8, – P. 2155-2160.

- Паршуто А.А., Багаев С.И., Паршуто А.Э. и др.. // VI междунар. науч.-техн. конф. "Современные методы и технологии создания и обработки материалов". – Минск, 2011. – Кн. 2. – С 294-298.

С.И. Багаев, А. А. Паршуто, С.Е. Сергеенко, И.П. Смягликов

plasmacraft.ru