10 Чистовая обработка плоскостей. Обработка чистовая это

Чистовая обработка - это... Что такое Чистовая обработка?

(1) Внешний вид, качество или состояние поверхности металла. (2) Припуск на поковке или отливке, который будет удален при мехябработке. (3) Операция ковки, при которой поковка приобретает конечную форму в финишных штампах. Если предполагается одна финишная операция, то она считается окончательной, в случае использования первой, второй или третьей ступеней финиширования производится несколько окончательных операций, но все они выполняются в одном штампе.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

.

Смотреть что такое "Чистовая обработка" в других словарях:

чистовая обработка — Обработка, в результате которой достигаются заданные точность размеров и шероховатость обрабатываемых поверхностей. [ГОСТ 3.1109 82] Тематики технологические процессы в целом … Справочник технического переводчика

чистовая обработка — 2.7.2 чистовая обработка (dressing): Последующие операции для удаления частей сердечника, выступающих над головкой заклепки. Источник: ГОСТ Р ИСО 14588 2005: Заклепки "слепые". Термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

Чистовая вырубка — Вырубка в условиях всестороннего неравномерного сжатия в зоне разделения материала Источник: ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Термины и опред … Словарь-справочник терминов нормативно-технической документации

Чистовая пробивка — Пробивка в условиях всестороннего неравномерного сжатия в зоне разделения материала Источник: ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Те … Словарь-справочник терминов нормативно-технической документации

Магнитно-абразивная обработка — (МАО) (англ. magnetic abrasive machining, нем. Magnetschleifbearbeitung) абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле (согласно ГОСТ 23505 79 «Обработка абразивная.… … Википедия

Механическая обработка — Для улучшения этой статьи желательно?: Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное. Добавить иллюстрации. Механи … Википедия

ГОСТ 18970-84: Обработка металлов давлением. Операции ковки и штамповки. Термины и определения — Терминология ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Термины и определения оригинал документа: Просечка (Измененная редакция, Изм. № 1). 18. Надрубка Образование углублений на заготовке за счет внедрения… … Словарь-справочник терминов нормативно-технической документации

РАЗВЁРТЫВАНИЕ — чистовая обработка цилиндрич. и конич. отверстий диам. до 100 мм при помощи металлореж. инструмента развёртки. Р. обычно обеспечивает точность отверстия по квалитетам 7 9 с шероховатостью поверхности Ri= 0,63 0,32 мкм. Р. характеризуется съёмом… … Большой энциклопедический политехнический словарь

ДОВОДКА — чистовая обработка отшлифованных металлических деталей с целью уменьшения шероховатости поверхности (Болгарский язык; Български) довършително обработване; дотъкмяване (Чешский язык; Čeština) doplňovací stavební práce (Немецкий язык; Deutsch)… … Строительный словарь

ЗЕНКОВАНИЕ — чистовая обработка цилиндрических, конических или фасонных углублений у входной части отверстия для головок крепёжных деталей (Болгарский язык; Български) направа на ферзенк (Чешский язык; Čeština) zahlubování (Немецкий язык; Deutsch) Aussenken… … Строительный словарь

dic.academic.ru

Чистовая обработка

Количество просмотров публикации Чистовая обработка - 92

Технологическая отработка конструкциии

Технологическая отработка конструкции включает:

1) преемственность освоенных в производстве конструктивных типовых решений, соответствующих современным требованиям;

2) применение современных высокопроизводительных автоматизированных и наиболее рациональных технологических процессов обработки и сборки применительно к заданному выпуску изделий;

3) обеспечение заданной точности и качества изготовления изделия;

4) обеспечение минимального расхода материалов на изготовление изделия;

5) применение рациональных методов и средств контроля точности и качества изделий.

Эксплуатационная отработка включает обеспечение: эксплуатационной надежности и ремонтопригодности изделия, удобства обслуживания в процессе эксплуатации, снижения трудоемкости и стоимости работ при эксплуатации, минимальной массы изделия.

При выполнении работы по повышению технологичности конструкции машины, механизма, сборочной единицы или детали крайне важно учитывать следующие основные положения.

1. Создание технологичной конструкции изделия должно способствовать применению высокопроизводительных экономически обоснованных технологических процессов обработки и сборки. Применение таких процессов требует больших затрат и экономически выгодно только при крупном выпуске изделий устоявшейся конструкции. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, конструкция изделия, вполне технологичная для одного типа производства, может оказаться нетехнологичной для другого. При переходе от меньшего выпуска к большему, как правило, конструкция подвергается значительным изменениям, а иногда и коренной переработке. Оригинал на Avtokrann.ru

Оценку технологичности конструкции производят по базовому показателю, который представляет собой показатель технологичности конструкции, принятый за исходный при сравнительной оценке. Оптимальные значения базовых показателей указываются в техническом задании на разработку изделия.

2. При отработке конструкции на технологичность крайне важно рассматривать все изделие в целом, так как повышение технологичности отдельных деталей не даст должных результатов.

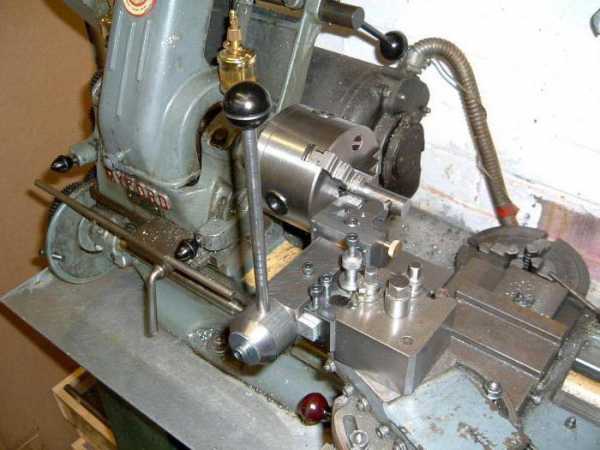

Чистовая обработка. Целью чистовой обработки является получение поверхностей с малой шероховатостью, точных по форме и размерам. В случае если требуемую шероховатость поверхности нельзя получить обычным проходным резцом, то применяют чистовые резцы, предназначенные только для чистовой обработки. На рисунке: a) - чистовой резец, для обработки с малой подачей; б) - лопаточный резец для обработки с большой подачей. Форма передней поверхности чистовых твердосплавных резцов соответствует форме твердосплавных резцов, применяемых при черновой обработке, a=12 градусов, j=5-10 градусов, l=-2- -4 градуса. Форма передней поверхности, значения передних и других углов (кроме заднего) чистовых резцов из быстрорежущих сталей соответствуют аналогичным параметрам быстрорежущих резцов для черновой обработки. Задний угол a=12 градусов. Следует учитывать, что при увеличении переднего угла уменьшается вибрация резца и, как следствие, повышается качество обрабатываемой поверхности. Установка резца относительно оси детали при чистовой обработке должна исключать возникновение дефектов на обработанной поверхности, что достигается установкой вершины резца по оси заготовки или несколько ниже ее. Вылет резца (при закреплении) должен быть минимальным.

referatwork.ru

описание, особенности выбора и технология

Для того чтобы обычную заготовку превратить в подходящую деталь для механизма, используют токарные, фрезерные, шлифовальные и прочие станки. Если фрезерные необходимы для изготовления более сложных деталей, например, зубчатых колес, нарезания шлицов, то токарные применяются для создания более простых деталей и придания им необходимой формы (конус, цилиндр, сфера). Режимы резания при токарной обработке очень важны, поскольку, например, для ломкого металла необходимо использовать меньшую скорость вращения шпинделя, чем для прочного.

Особенности токарной обработки

Для того чтобы выточить определённую деталь на токарном станке, как правило, используют резцы. Они бывают самых различных модификаций и классифицируются по виду обработки, направлению подачи и форме головки. Кроме того, резцы выполняются из различных материалов: легированная сталь, углеродистая, инструментальная, быстрорежущая, вольфрам, твердый сплав.

Выбор того или иного зависит от материала обрабатываемой детали, её формы и способа обтачивания. Режимы резания при токарной обработке обязательно учитывают эти все нюансы. При точении обрабатываемая деталь закрепляется в шпинделе, он выполняет главные вращательные движения. В суппорте устанавливается инструмент для обработки, и движения подачи совершаются непосредственно им. В зависимости от используемого станка можно обрабатывать как очень мелкие детали, так и крупные.

Основные элементы

Какие элементы режимов резания при токарной обработке могут быть использованы? Несмотря на то что точение – это не всегда очень легкая операция, основные его элементы – это скорость, подача, глубина, ширина и толщина. Все эти показатели зависят в первую очередь от материала обрабатываемой детали и размера. Для очень маленьких деталей, например, скорость резания выбирают наименьшую, поскольку даже 0,05 миллиметров, которые случайно срезали, могут привести к браку всей детали.

Кроме того, очень важными показателями, от которых зависит выбор режимов резания при токарной обработке, являются этапы, на которых она производится. Рассмотрим основные элементы и этапы металлорезания более детально.

Черновая, получистовая и чистовая обработка

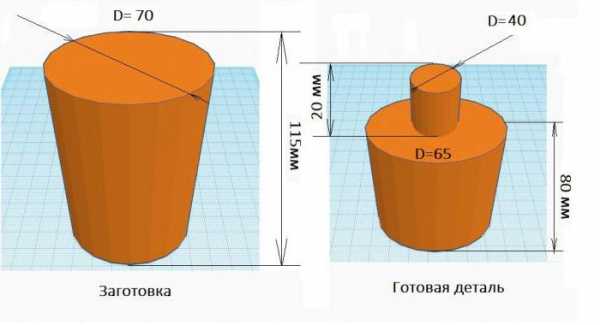

Превращение заготовки в необходимую деталь – сложный и трудоемкий процесс. Он делится на определенные этапы: черновую, получистовую и чистовую обработку. Если деталь несложная, то промежуточный (получистовой) этап, как правило, не учитывается. На первом этапе (черновом) деталям придают необходимую форму и примерные размеры. При этом обязательно оставляют припуски на последующие этапы. Например, дана заготовка: D=70 мм и L= 115 мм. Из неё необходимо выточить деталь, первым размером которой будет D1 = 65 мм, L1 = 80 мм, а вторым – D2= 40 мм, L2= 20 мм.

Черновая обработка будет заключаться в следующем:

- Подрезать торец на 14 мм.

- Проточить диаметр по всей длине на 66 мм

- Проточить второй диаметр D2= 41 мм на длину 20 мм.

На этом этапе мы видим, что деталь была обработана не полностью, но максимально приближена к её форме и размеру. А припуск на общую длину и на каждый из диаметров составил по 1 мм.

Чистовая обработка данной детали будет заключаться в следующем:

- Выполнить чистовое подрезание торца с необходимой шероховатостью.

- Проточить по длине 80 мм в диаметр 65 мм.

- Выполнить чистовое точение по длине 20 мм в диаметр 40 мм.

Как мы видим, чистовая обработка требует максимальной точности, по этой причине и скорость резания в ней будет меньше.

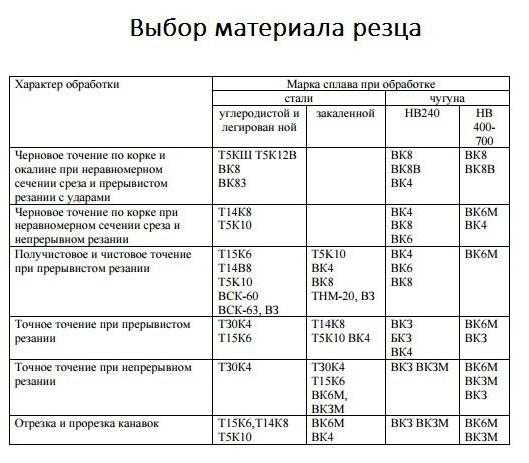

С чего начать расчет

Для того чтобы рассчитать режим резания, в первую очередь необходимо выбрать материал резца. Он будет зависеть от материала обрабатываемой детали, вида и этапа обработки. Кроме того, более практичными считаются резцы, в которых режущая часть съёмная. Иными словами, необходимо подобрать лишь материал режущей кромки и закрепить её в режущий инструмент. Самым выгодным режимом считается тот, при котором затраты на изготавливаемую деталь будут наименьшими. Соответственно, если выбрать не тот режущий инструмент, он, скорее всего, сломается, а это принесет убытки. Так как же определить необходимый инструмент и режимы резания при токарной обработке? Таблица, представленная ниже, поможет выбрать оптимальный резец.

Толщина срезаемого слоя

Как уже говорилось ранее, каждый из этапов обработки требует той или иной точности. Очень важными эти показатели являются именно при вычислении толщины срезаемого слоя. Режимы резания при токарной обработке гарантируют подбор самых оптимальных значений для вытачивания деталей. Если же ними пренебречь и не выполнить расчет, то можно сломать как режущий инструмент, так и саму деталь.

Итак, в первую очередь необходимо выбрать толщину срезаемого слоя. Когда резец проходит по металлу, он срезает определенную его часть. Толщина или глубина резания (t) – это расстояние, которое будет снимать резец за один проход. Важно учитывать, что для каждой последующей обработки необходимо выполнять расчет режима резания. Например, следует выполнить наружное точение детали D= 33,5 мм на диаметр D1=30,2 мм и внутренне растачивание отверстия d = 3,2 мм на d2 = 2 мм.

Для каждой из операций расчет режимов резания при токарной обработке будет индивидуальным. Для того чтобы рассчитать глубину резания, необходимо из диаметра после обработки вычесть диаметр заготовки и разделить на два. На нашем примере получится:

t = (33,5 - 30,2) / 2 = 1,65 мм

Если диаметры имеют слишком большую разницу, например 40 мм, то, как правило, её необходимо разделить на 2, и полученное число будет количеством проходов, а глубина будет соответствовать двум миллиметрам. При черновом точении можно выбирать глубину резания от 1 до 3 мм, а при чистовом – от 0,5 до 1 мм. Если же выполняется подрезание торцевой поверхности, то толщина снимаемого материала и будет глубиной резания.

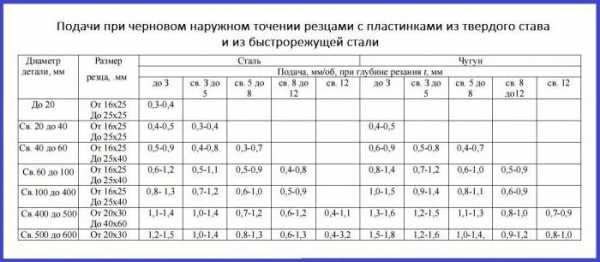

Назначение величины подачи

Расчет режимов резания при токарной обработке невозможно представить без величины перемещения режущего инструмента за один оборот детали – подачи (S). Её выбор зависит от требуемой шероховатости и степени точности обрабатываемой детали, если это чистовая обработка. При черновой допустимо использовать максимальную подачу, исходя из прочности материала и жесткости её установки. Выбрать необходимую подачу можно при помощи таблицы ниже.

После того как S была выбрана, её необходимо уточнить в паспорте станка.

Скорость резания

Очень важными значениями, влияющими на режимы резания при токарной обработке, являются скорость резания (v) и частота вращения шпинделя (n). Для того чтобы вычислить первую величину используют формулу:

V = (π х D х n) / 1000,

где π – число Пи равное 3,12;

D – максимальный диаметр детали;

n – частота вращения шпинделя.

Если последняя величина остается неизменной, то скорость вращения будет тем больше, чем больше диаметр заготовки. Данная формула подходит, если известна скорость вращения шпинделя, в противном случае необходимо использовать формулу:

v = (Cv х Kv)/ (Tm х t х S),

где t и S – уже рассчитанная глубина резания и подача, а Cv, Kv, T – коэффициенты, зависящие от механических свойств и структуры материала. Их значения можно взять в таблицах режимов резания.

Калькулятор режимов резания

Кто же может помочь выполнить расчет режимов резания при токарной обработке? Онлайн-программы на многих интернет-ресурсах справляются с данной задачей не хуже человека.

Существует возможность использовать утилиты как на стационарном компьютере, так и на телефоне. Они очень удобные и не требуют особых навыков. В поля необходимо ввести требуемые значения: подачу, глубину резания, материал заготовки и режущего инструмента, а также все необходимые размеры. Это позволит получить комплексный и быстрый расчет всех необходимых данных.

fb.ru

чистовая обработка - это... Что такое чистовая обработка?

чистовая обработка2.7.2 чистовая обработка (dressing): Последующие операции для удаления частей сердечника, выступающих над головкой заклепки.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Чистовая вырубка

- чистовая ось

Смотреть что такое "чистовая обработка" в других словарях:

чистовая обработка — Обработка, в результате которой достигаются заданные точность размеров и шероховатость обрабатываемых поверхностей. [ГОСТ 3.1109 82] Тематики технологические процессы в целом … Справочник технического переводчика

Чистовая обработка — Finish Чистовая обработка. (1) Внешний вид, качество или состояние поверхности металла. (2) Припуск на поковке или отливке, который будет удален при мехябработке. (3) Операция ковки, при которой поковка приобретает конечную форму в финишных… … Словарь металлургических терминов

Чистовая вырубка — Вырубка в условиях всестороннего неравномерного сжатия в зоне разделения материала Источник: ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Термины и опред … Словарь-справочник терминов нормативно-технической документации

Чистовая пробивка — Пробивка в условиях всестороннего неравномерного сжатия в зоне разделения материала Источник: ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Те … Словарь-справочник терминов нормативно-технической документации

Магнитно-абразивная обработка — (МАО) (англ. magnetic abrasive machining, нем. Magnetschleifbearbeitung) абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле (согласно ГОСТ 23505 79 «Обработка абразивная.… … Википедия

Механическая обработка — Для улучшения этой статьи желательно?: Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное. Добавить иллюстрации. Механи … Википедия

ГОСТ 18970-84: Обработка металлов давлением. Операции ковки и штамповки. Термины и определения — Терминология ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Термины и определения оригинал документа: Просечка (Измененная редакция, Изм. № 1). 18. Надрубка Образование углублений на заготовке за счет внедрения… … Словарь-справочник терминов нормативно-технической документации

РАЗВЁРТЫВАНИЕ — чистовая обработка цилиндрич. и конич. отверстий диам. до 100 мм при помощи металлореж. инструмента развёртки. Р. обычно обеспечивает точность отверстия по квалитетам 7 9 с шероховатостью поверхности Ri= 0,63 0,32 мкм. Р. характеризуется съёмом… … Большой энциклопедический политехнический словарь

ДОВОДКА — чистовая обработка отшлифованных металлических деталей с целью уменьшения шероховатости поверхности (Болгарский язык; Български) довършително обработване; дотъкмяване (Чешский язык; Čeština) doplňovací stavební práce (Немецкий язык; Deutsch)… … Строительный словарь

ЗЕНКОВАНИЕ — чистовая обработка цилиндрических, конических или фасонных углублений у входной части отверстия для головок крепёжных деталей (Болгарский язык; Български) направа на ферзенк (Чешский язык; Čeština) zahlubování (Немецкий язык; Deutsch) Aussenken… … Строительный словарь

normative_reference_dictionary.academic.ru

чистовая обработка - это... Что такое чистовая обработка?

чистовая обработка

чистовая обработкаОбработка, в результате которой достигаются заданные точность размеров и шероховатость обрабатываемых поверхностей.[ГОСТ 3.1109-82]

Тематики

- технологические процессы в целом

Справочник технического переводчика. – Интент. 2009-2013.

- чистовая группа клетей

- чистовая планировка земель

Смотреть что такое "чистовая обработка" в других словарях:

Чистовая обработка — Finish Чистовая обработка. (1) Внешний вид, качество или состояние поверхности металла. (2) Припуск на поковке или отливке, который будет удален при мехябработке. (3) Операция ковки, при которой поковка приобретает конечную форму в финишных… … Словарь металлургических терминов

чистовая обработка — 2.7.2 чистовая обработка (dressing): Последующие операции для удаления частей сердечника, выступающих над головкой заклепки. Источник: ГОСТ Р ИСО 14588 2005: Заклепки "слепые". Термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

Чистовая вырубка — Вырубка в условиях всестороннего неравномерного сжатия в зоне разделения материала Источник: ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Термины и опред … Словарь-справочник терминов нормативно-технической документации

Чистовая пробивка — Пробивка в условиях всестороннего неравномерного сжатия в зоне разделения материала Источник: ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Те … Словарь-справочник терминов нормативно-технической документации

Магнитно-абразивная обработка — (МАО) (англ. magnetic abrasive machining, нем. Magnetschleifbearbeitung) абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле (согласно ГОСТ 23505 79 «Обработка абразивная.… … Википедия

Механическая обработка — Для улучшения этой статьи желательно?: Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное. Добавить иллюстрации. Механи … Википедия

ГОСТ 18970-84: Обработка металлов давлением. Операции ковки и штамповки. Термины и определения — Терминология ГОСТ 18970 84: Обработка металлов давлением. Операции ковки и штамповки. Термины и определения оригинал документа: Просечка (Измененная редакция, Изм. № 1). 18. Надрубка Образование углублений на заготовке за счет внедрения… … Словарь-справочник терминов нормативно-технической документации

РАЗВЁРТЫВАНИЕ — чистовая обработка цилиндрич. и конич. отверстий диам. до 100 мм при помощи металлореж. инструмента развёртки. Р. обычно обеспечивает точность отверстия по квалитетам 7 9 с шероховатостью поверхности Ri= 0,63 0,32 мкм. Р. характеризуется съёмом… … Большой энциклопедический политехнический словарь

ДОВОДКА — чистовая обработка отшлифованных металлических деталей с целью уменьшения шероховатости поверхности (Болгарский язык; Български) довършително обработване; дотъкмяване (Чешский язык; Čeština) doplňovací stavební práce (Немецкий язык; Deutsch)… … Строительный словарь

ЗЕНКОВАНИЕ — чистовая обработка цилиндрических, конических или фасонных углублений у входной части отверстия для головок крепёжных деталей (Болгарский язык; Български) направа на ферзенк (Чешский язык; Čeština) zahlubování (Немецкий язык; Deutsch) Aussenken… … Строительный словарь

technical_translator_dictionary.academic.ru

10 Чистовая обработка плоскостей.

1.Притирка применяется в тех случаях, когда необходимо получить точный размер при снятии очень малого припуска или для достижения плотного прилегания поверхностей, обеспечивающего гидравлическую непроницаемость соединения. Точность размеров при притирке до 0,01 мкм. Притирка представляет собой процесс резания абразивными зернами, находящихся между поверхностями притира и детали. Относительное движение поверхностей притира вызывает вращение зерен абразива, которые внедряются в притир и в деталь, срезая с их поверхностей микронеровности, при этом возникает явление наклепа поверхностей и их окисление. Для притирки оставляют очень малый припуск (0,03- 0,05 мм).

В качестве притирочных порошков применяют корундовый, карборундовый или наждачный порошок, окись железа, карбид кремния. Притирку начинают с крупнозернистых порошков, а заканчивают мелкозернистыми порошками. При притирке применяют машинное масло, керосин, скипидар, техническое сало. Для притирки чугунных деталей применяют керосин, для стальных – машинное масло.

--------------------------------------------------------

2.Полирование применяют для достижения меньшей шероховатости поверхностей. Припуск – 0,005-0,007 мм. Полирование позволяет обнаружить дефекты поверхностного слоя – трещины, волосовины и т.д.

Круги применяют из войлока, х/бумажной ткани, а также из сульфитцеллюлозной бумаги. В качестве вяжущего вещества применяют смесь парафина, олеина, воска, вазелина. Для грубого полирования применяют окись алюминия, окись железа, окись хрома. После полирования деталь протирают сукном, обмывают бензином и обдувают сжатым воздухом. Операции полирования выносят из потока сборки и выполняют на специальных местах.

--------------------------------------------------------

3.Шабрение заключается в соскабливании шаберами тонких около 0,005 мм слоев металла для получения ровной поверхности после получения ее обработкой резанием. При шабрении металл постепенно срезается с участков, соприкасающихся (при пробе на краску) с поверхностью, к которой пригоняется данная деталь. Шабрением можно получить высокую точность: плоскостность и прямолинейность до 0,002 мм на длине 1000 мм и до 30 пятен на площади 25×25мм. Чугун шабрят всухую. При шабрении стали или других металлов применяют мыльную эмульсию, керосин. Шабрение считается тонким если число пятен более 22 Rа =0,08 мкм, точным – 10-14 и Rа = 0, 63, чистовым – 6-10 и Rа = 1,25 мкм, грубым – 5-6 пятен на площади 25×25 мм. Шабровочные работы успешно заменяют тонким строганием резцами с широкой режущей кромкой и шабрящим фрезерованием однозубой фрезой с глубиной резания 0,03-0,1 мм и подачами 1,0-2,0 мм/об при скоростях резания 180-250 м/мин. При этом достигается шероховатость поверхности Rа = 2,5-1,25.

4.Шлифование плоскостей. Шлифование плоских поверхностей применяется как для обдирочной, так и для черновой и чистовой обработки. Обдирочное шлифование плоскостей может быть предварительной или окончательной операцией, если не требуется большой точности и чистоты поверхности.

Припуск для обдирочного шлифования должен быть значительно меньше, чем для фрезерования и строгания. При больших припусках обдирочное шлифование оказывается неэкономичным. Обдирочное шлифование плоскостей применяется в том случае, когда наличие твердой корки на поверхности детали или большая твердость материала затрудняют фрезерование или строгание. Оно применяется также при обработке плоских поверхностей деталей с малой жесткостью. Обдирочное шлифование применяется для чугунных отливок, поковок и сварных конструкций и реже - для стальных отливок.

Черновое и чистовое шлифование плоскостей производится для получения большой точности и чистоты поверхности, когда не представляется возможным достигнуть этого фрезерованием или строганием.

Чистовое шлифование плоскостей производится мелкозернистыми.

Шлифование плоскостей могут производить 2-я способами – торцом круга или периферией.

При шлифовании торцовой частью круга применяют круги чашечной или тарельчатой формы.

Шлифование торцом круга более производительно, так как в резании временно участвует большое число режущих зерен, но нередко приводит к тепловым деформациям, прижогам и трещинам на обрабатываемых поверхностях.

При периферийном шлифовании уменьшается производительность, количество выделяемого тепла и тепловые деформации. Это важно для получения высокой точности шлифования маложестких и деталей, где нужно избежать коробления и прижогов.

Станки, работающие периферией круга, более универсальны, поэтому эти станки применяют в единичном и мелкосерийном производстве.

Станки для периферийного шлифования имеют прямоугольный стол с линейным возвратным движением или круглый вращающийся стол.

На станках с прямоугольным столом обрабатывают детали удлиненной поверхности с высокими требованиями плоскостности. Станки с круглым вращающимся столом более производительны, чем с прямоугольным столом, за счет сокращения времени на реверсирование и перебеги стола, а также благодаря возможности повышения скорости движения стола.

На станках с возвратно-поступательным движением стола его скорость обычно не превышает 10 м/мин из-за инерционности механизма реверсирования. На станках с круглым столом скорость стола достигает 20—30 м/мин.

При шлифовании с большим съемом, чтобы избежать нагрева и деформации обрабатываемой поверхности, применяют сегментный шлифовальный круг и уменьшают поверхность резания наклоном шлифовального круга. На черновых операциях наклон круга допускается до 2 мм на чистовых операциях с высокими требованиями плоскостности наклон круга не должен превышать 0,05 мм.

Величина наклона круга проявляется характерной сеткой на шлифованной поверхности.

При шлифовании на станках с вращающимся столом различают однопроходное и многопроходное шлифование. Однопроходное шлифование более производительно, но сопровождается выделением и концентрацией большого количества тепла, и поэтому этот метод не рекомендуется

В большинстве случаев шлифование ведут в условиях самозатачивания круга. Правку круга производят примерно раз в смену выравнивания абразив рабочей поверхности.

studfiles.net

ЧИСТОВАЯ ОБРАБОТКА ПОКРЫТИЙ | Инструмент, проверенный временем

В состоянии после напыления размер изделий со слоем покрытия не имеет достаточной точности, а сама поверхность получается неровной и относительно шероховатой. Поэтому при напылении дают обычно припуск на последующую механическую обработку, которую осуществляют резанием или мокрым шлифованием.

При необходимости пропитки пор ее желательно проводить до чистовой механической обработки покрытия, чтобы исключить попадание в поры загрязнений: охлаждающей жидкости, мелкой

стружки и т. п.

Покрытия из углеродистых и коррозионно-стойких сталей. Для

обработки покрытий из углеродистых и коррозионно-стойких сталей можно использовать быстрорежущий и твердосплавный инструмент. В настоящее время нет точных или общепринятых данных по скорости резания, геометрии режущего инструмента и другим параметрам обработки покрытий резанием, которыми необходимо руководствоваться при обработке наименьших покрытий.

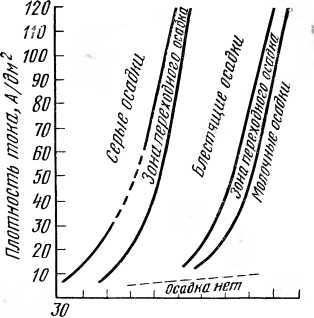

Задача получения хорошей отделки при шлифовании покрытий требует тщательного выбора абразивных инструментов и режима шлифования. Обычно для этой цели используют сравнительно крупнозернистые шлифовальные камни с низким содержанием связующих. Окончательное шлифование осуществляют при особо малой "глубине резания. Шлифование в жестком режиме может вызвать поверхностное растрескивание покрытия.

Покрытия из самофлюсующихся сплавов. Практически все покрытия этого класса подвергаются обработке резанием с помощью твердосплавных инструментов, хотя в большинстве случаев практикуют. мокрое шлифование. Для этого в зависимости от вида покрытия (сплава) используют керамические шлифовальные круги из оксида алюминия или карбида кремния. Особо твердые покрытия шлифуют высокостойкими алмазными кругами, обеспечивающими удовлетворительную отделку поверхности.

Притирка и другие способы особо точной обработки обеспечивают более качественную отделку, чем шлифование (шероховатость 0,5 мкм). Притирку осуществляют пастой из глинозема, карбида кремния или алмаза с использованием чугунных притиров. Для высокоточной чистовой обработки используют шлифовальные круги из глинозема и карбида кремния [10].

Керамические покрытия. Покрытия этого класса подвергают черновой и прецизионной обработке [11]. Для черновой обработки используют шлифовальные круги умеренной твердости, изготовляемые из карбида кремния с размером частиц 175 мкм с использованием резиновой связки. Иногда используют круги из более мелкого карбида кремния с размером частиц 1,75—49 мкм или алмазнокерамические ‘Круги (Н—L). Во избежание разогрева покрытия шлифование осуществляют мокрым способом в режиме ограниченной скорости вращения круга.

Прецизионное шлифование осуществляют алмазными кругами (L или N), изготовленными из крупнозернистого (175; 147 и 125 мкм), среднезернистого (104—62 мкм) и мелкозернистого (50—14 мкм) сырья с резиновой связкой. В табл. 13.2 приведена шероховатость tfrms (средняя квадратичная шероховатость) для поверхностей, подвергнутых прецизионному шлифованию кругами

разной зернистости.

При мокром шлифовании используют охлаждающую воду с добавлением 2% ингибитора коррозии [11].

Шлифование алмазными кругами зернистостью 147—27 мкм осуществляют при глубине резания в пределах 2,5—12,5 мкм в

13,3. Шероховатость поверхностей керамических покрытий, ^

подвергнутых притирке

| Величина зерна алмазной пасты, мм |

| Эквивалентная крупность алмазной пасты, ‘ мкм

|

#

Покрытия, нанесенные смесью карбида вольфрама с кобальтом (12 или 20%), шлифуют камнями из нитрида бора при окружной скорости 60 м/с [12].

hssco.ru