17. Поковки роторов из сталей р2 и р2м. Р2 сталь

|

Марка стали |

Вид поставки Поковки – ГОСТ 8479–70, ОСТ 108.961.05–80. Заготовки валов и роторов – ТУ 108.1029–81. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

25Х1М1Ф (Р2, Р2МА) |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ТУ 108.1029–81 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

C |

Si |

Mn |

S1 |

P1 |

Cr |

Ni |

Mo |

V |

|

|||||||||||||||||||||||||||||||||||||||||||

|

0,21–0,29 |

≤ 0,37 |

0,30– 0,60 |

≤ 0,022 |

≤ 0,030 |

1,50–1,80 |

≤ 0,40 |

0,90–1,05 |

0,22–0,32 |

≤ 0,25 |

|||||||||||||||||||||||||||||||||||||||||||

|

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

Угол загиба, град. |

НВ |

|||||||||||||||||||||||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Нормализация |

До 100 100–300 |

440 440 |

635 635 |

16 14 |

45 |

59 54 |

– |

197– 235 |

|||||||||||||||||||||||||||||||||||||||||||

|

Закалка Отпуск |

100–300 |

490 |

655 |

13 |

40 |

54 |

– |

212– 248 |

||||||||||||||||||||||||||||||||||||||||||||

|

До 100 |

540 |

685 |

13 |

45 |

59 |

– |

223– 262 |

|||||||||||||||||||||||||||||||||||||||||||||

|

100–300 |

590 |

735 |

13 |

40 |

49 |

– |

235– 277 |

|||||||||||||||||||||||||||||||||||||||||||||

|

ОСТ 108.961. 05–80 |

Нормализация Отпуск |

970–980 680–700 |

Воздух Воздух |

– |

608–736 |

716 |

13 |

402 35 |

392 |

1802 150 |

– |

|||||||||||||||||||||||||||||||||||||||||

|

ТУ 108. 1029–81 |

Нормализация Отпуск |

950–960 670–700 |

Воздух Воздух |

– |

409–667 |

618 |

162 13 |

402 35 |

392 44 |

1802 150 |

– |

|||||||||||||||||||||||||||||||||||||||||

|

1 Числитель – образцы продольные, знаменатель – образцы поперечные. |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение. Валы и цельнокованые роторы стационарных и транспортных паровых турбин из слитков весом до 106 т (категории прочности КП 60 по ТУ 108.1029–81) и другие детали, работающие при температуре до 525 ºС. Сталь теплоустойчивая перлитного класса. |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

N |

+ 20 |

0 |

– 20 |

– 40 |

– 60 |

–80 |

||||||||||||||||||||||||||||||||||||||||||||

|

461 |

– |

107 |

Нормализация 1040 ºС. Отпуск 650 ºС, 6 ч |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Коэффициент чувствительности к надрезу за 104 ч |

Жаростойкость |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Среда |

t, ºС |

Скорость коррозии, мм/год |

База испытаний, ч |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Окалиностойкая до 500 ºС |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Время, ч |

t, ºС |

KCU, Дж/см2 |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Исходное состояние |

59–118 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

10000 10000 |

500 550 |

78–98 64–74 |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Коррозионная стойкость |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вид коррозии |

Среда |

t, ºС |

Длительность, ч |

Балл стойкости |

||||||||||||||||||||||||||||||||||||||||||||||||

|

Общая |

Вода деминерализованная |

320 |

1000 |

2 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

Точечная |

Вода деминерализованная |

320 |

1000 |

Подвержена |

||||||||||||||||||||||||||||||||||||||||||||||||

|

Коррозионное растрескивание |

Вода деминерализованная |

320 |

1000 |

Не подвержена |

||||||||||||||||||||||||||||||||||||||||||||||||

|

Межкристаллитная |

Не определяется |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технологические характеристики |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Слиток |

1240–800 |

До 250 51–100 101–700 |

В штабелях на воздухе В ящиках Отжиг низкотемпературный, одно переохлаждение |

51–100 |

В штабелях на воздухе В ящиках |

|||||||||||||||||||||||||||||||||||||||||||||||

|

Заготовка |

1240–780 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Температура критических точек, ºС |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ограниченно свариваемая. Способы сварки: РД, РАД, АФ и КТ. Необходимы подогрев и последующая термообработка. |

В закаленном и отпущенном состоянии при 240–260 НВ и σВ = 960 Н/мм2 К√ = 0,7 (твердый сплав) |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|||||||||||||||||||||||||||||||||||||||||||||||

|

780 |

860 |

– |

– |

|||||||||||||||||||||||||||||||||||||||||||||||||

stalmaximum.ru

17. Поковки роторов из сталей р2 и р2м

Цельнокованые роторы паровых турбин относятся к числу :наиболее ответственных поковок энергетического машиностроения, к которым предъявляются высокие требования по химической и физической однородности металла, комплексу механических свойств, величине остаточных напряжений и другим элементам качества поковок, определяющих их надежность в эксплуатации. В соответствии с этими требованиями обусловлена и технология производства роторных поковок, основой которой являются выплавка и разливка стали максимально возможной чистоты, ковка в условиях, способствующих эффективной заварке усадочных пороков слитка и механической проработке металла в нужном направлении, термообработка по режиму, гарантирующему отсутствие флокенов, высокий уровень механических свойств и минимум остаточных напряжений. Технологическая задача обеспечения этих требований осложняется тем, что большинство роторов изготовляется из крупных слитков, а размеры поперечного сечения заготовок нередко требуют применения особых приемов деформирования и термообработки.

Отсутствие наружных дефектов и внутренних пороков металла контролируется макроисследованием и ультразвуковой дефектоскопией; уровень механических свойств и степень однородности их в объеме поковки выявляются индивидуальными механическими испытаниями металла от разных участков ротора; отсутствие значительных внутренних напряжений и относительная соосность поковки и слитка контролируются замером остаточных напряжений и тепловой пробой.

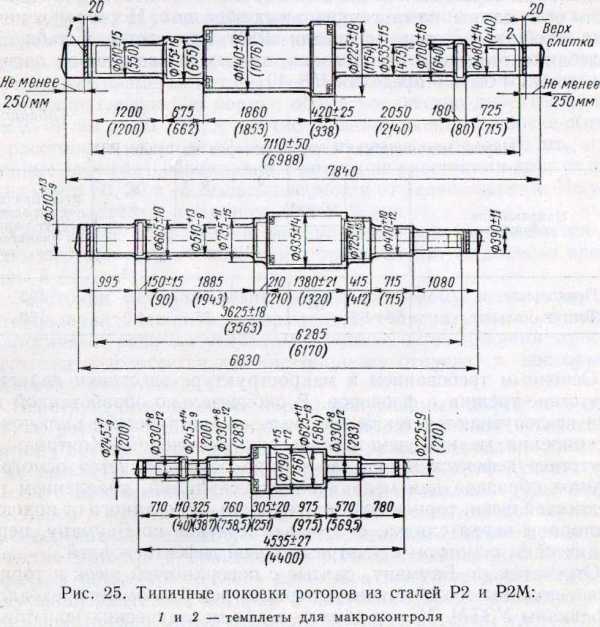

На рис. 25 показаны типичные поковки роторов из сталей Р2 и Р2М. Производство поковок такого типа организовано на Уралмашзаводе, которым накоплен в этой области богатый опыт. В последнее время ковка роторов освоена и на Ижорском заводе.

Отметим основные условия изготовления поковок и нормы качества металла роторов, обусловленные техническими условиями.

Поковки роторов изготовляют из кислой мартеновской стали, 51 только в особых случаях при соответствующей подготовке производства разрешается применение стали, выплавленной в электропечах с основным подом. Раскисление стали производится без применения алюминия.

Ось поковки должна примерно совпадать с осью слитка. Термическая обработка состоит из двойной нормализации (вторая нормализация с температуры не ниже 940° С после обдирки заготовки) и отпуска при 670° С с последующим медленным охлаждением. Сверление осевого канала ротора производится, как правило, до термообработки, но принципиально термообработка разрешается и без предварительного сверления канала, особенно при относительно небольших размерах.

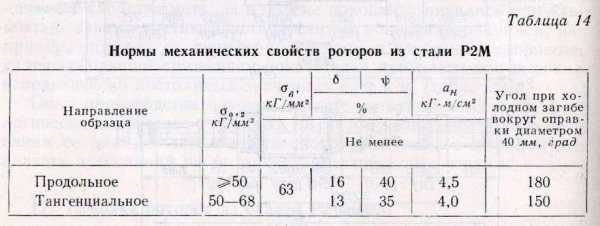

Механическим испытаниям подвергаются концы ротора. На продольных образцах и бочка с одного или обоих торцов (в зависимости от ее длины) на тангенциальных образцах. Нормы механических свойств роторов из стали Р2М приведены в табл. 14. Колебания твердости на образцах, взятых от разных зон заготовки, должны быть в пределах НВ 40.

Основным требованием к макроструктуре заготовки является отсутствие трещин и флокенов. В окончательно обработанной детали не допускаются также крупные неметаллические включения и скопления мелких неметаллических включений. Контроль на отсутствие дефектов в металле ротора осуществляется осмотром изломов образцов для механических испытаний, травлением поверхностей шеек, торцов бочки и темплета, отрезанного от поковки со стороны верха слитка, снятием отпечатков по Бауману, перископическим осмотром и ультразвуковой дефектоскопией.

Отпечатки по Бауману, снятые с поверхностей шеек и торцов бочки, должны соответствовать первым трем баллам четырехбалльной шкалы УЗТМ. Излом образцов для механических испытаний считается удовлетворительным при условии волокнистого или мелкокристаллического строения и отсутствия в нем несплошцостей металла, рыхлости и неметаллических включений.

При перископическом осмотре с увеличением до 1,5 на поверхности осевого канала не должно быть трещин, флокенов, раковин, остатков усадочной рыхлости, крупных неметаллических включений размером более 3 мм и скоплений мелких неметаллических включений размером до 1,5 мм в количестве более 10 шт. на площади до 60 см2. Допускаются разрозненные неметаллические включения размером от 1,5 до 3 мм в количестве до 10 шт. (на такой же площади) и точечные неметаллические включения размером от 1 до 1,5 мм в количестве до 25 шт. по всей поверхности канала ротора. При этом общее количество включений всех размеров не должно превышать 75 шт. При наличии на поверхности осевого канала включений больших размеров или в большом количестве производится местная зачистка или расточка канала до диаметра, определяемого конструкцией ротора.

Отсутствие в поковке ротора трещин, флокенов, усадочной рыхлости и других грубых дефектов контролируется и ультразвуковым методом по всем цилиндрическим поверхностям. Допускаются лишь отдельные дефекты типа неметаллических включений, количество и условные размеры которых по сопоставлению с эталонами не превышают следующие нормы: общее количество дефектов размером 2—4 мм до 30 шт., в том числе расположенных в бочке ротора на расстоянии не менее 50 мм друг от друга не более 10 шт., и отдельные дефекты в обоих концах ротора на расстоянии друг от друга не менее 50, 30 и 15 мм в зависимости от расположения. Не учитываются дефекты размером менее 2 мм.

Остаточные напряжения, величина которых определяется методом отрезки колец с одного из торцов бочки, не должны превышать 5 кГ/мм2.

Заготовки роторов подвергаются тепловому испытанию для установления величины деформации в температурных условиях, аналогичных рабочим условиям турбины. При наличии прогиба заготовка подвергается дополнительному отпуску и повторному тепловому испытанию.

Перечисленные жесткие нормы допускаемых дефектов в заготовках роторов требуют особого внимания к металлургическому фактору производства поковок. Опыт Уралмашзавода показал, что даже выплавка стали в кислой мартеновской печи дуплекс-процессом с применением отборной шихты, прокалкой руды и ферросплавов и использованием других мер аналогичного характера не обеспечивала надежного качества металла. Резкое повышение качества роторов с практически полной ликвидацией брака по дефектам металлургического характера получено после освоения вакуумной разливки, которая в настоящее время считается обязательной предпосылкой высокого качества роторов, удовлетворяющих нормам технических условий. Из недостатков вакуумирования стали применительно к поковкам роторов следует лишь отметить усиление ликвации углерода, что, впрочем, при соответствующем расположении поковки по отношению к длине слитка не очень заметно сказывается на показателях прочности образцов, взятых из верхнего и нижнего концов заготовки.

Слиток для ковки роторов применяется, как правило, 12-гран- Η

ный с отношением ~ = 1,5 и конусностью на обе стороны до 11,4%.

Установлено, что такой профиль слитка дает благоприятные результаты в отношении минимального развития усадочных явлений в слитке и более плотного строения центральной зоны откованного ротора. В прессовый цех слитки подаются горячими с температурой на поверхности 600—700° С. Обращается особое внимание на равномерный прогрев слитка под ковку.

В качестве примера приводим технологию процесса ковки ротора с диаметром бочки 1140 мм из слитка весом 51 т (рис. 25).

Схемой ковки предусматривается выполнение более тонкого конца ротора из нижней части слитка, что связано с особенностями распределения углерода по его высоте. Обычный перепад в содержании углерода в верхней и нижней частях слитка заметно усиливается при вакуумировании стали и в отдельных случаях достигает 0,04—0,05%. Поэтому правильное использование слитка с учетом размеров сечений концевых участков ротора способствует более высоким показателям и большей однородности прочностных свойств поковки, так как меньшее содержание углерода в тонком конце ротора компенсируется лучшей термической проработкой металла. Цапфа под патрон выполняется с захватом годного металла из тела слитка на длине 50 мм. Обжим ребер и граней на диаметр 1400 мм производится полной шириной бойка с обжатиями до 120 мм за проход. Вытяжка после промежуточной осадки слитка выполняется с переходом на диаметр 1450 мм через квадрат 1400 мм. Для операций вытяжки на круг используются комбинированные бойки: верхний — плоский, нижний — вырезной, для промежуточной осадки — сферическая осадочная плита. Общее количество выносов шесть. Температурные интервалы ковки 1220—800° С, за исключением последних двух выносов, для которых из-за наличия в заготовках окончательно деформированных зон максимальная температура нагрева должна быть до 1050° С. Все операции ковки производятся на прессах усилием 10 000 или 12 000 Т.

Следует подчеркнуть большое влияние применяемых схем деформации, профиля бойков и температурных условий ковки на качество роторов. Опытом установлено, что при интенсивной ковке в условиях благоприятного напряженного состояния происходит эффективная заварка дефектов слитка даже при условии наличия в нем весьма развитой усадочной рыхлости и несплошностей металла типа трещин. В этом отношении весьма показательны экспериментальные работы по заварке дефектов, обнаруженных в крупных поковках роторов 141 ]: повторная протяжка дефектных роторов в благоприятных температурно-деформационных условиях привела к полной заварке дефектов при степени укова 2,0— 3,0, а в случае применения промежуточной осадки — при степени укова 4,0.

Требуемые степени укова и эффективность заварки дефектов слитка во многом зависят от применяемой схемы деформации. В частности, обязательными надо считать протяжку осаженного блока на круг через квадрат, при котором повышается степень деформации в центральной зоне поковки и уменьшается величина ликвационных выделений [5], и применение относительных подач не менее 0,5 с возможно большей величиной обжатия. Желательно также использование вырезных бойков вместо комбинированных при вытяжке заготовки на круг, при которых во всем объеме деформируемого металла действует всестороннее неравномерное сжатие.

Перечисленные элементы механического режима ковки создают наиболее благоприятные условия деформирования внутренних 'зон слитка, способствующего заварке рыхлости и других осевых дефектов в связи с действием в центре заготовки не растягивающих,, а сжимающих напряжений. Чем больше металлургических дефектов в слитке, тем важнее фактор оптимального механического режима деформации, влияние которого проверено сопоставлением разных вариантов ковки роторов из легированных конструкционных и специальных сталей. В частности, значение этого фактора отмечается при оценке качества роторов, откованных из слитка весом 71,5 т [35].

Из других особенностей технологии ковки роторов отметим недопустимость значительного смещения оси шеек относительно оси бочки, которое не должно превышать 15—20 мм. Это требование обусловлено условиями эксплуатации роторов при повышенных температурах и тепловой пробой, результаты которой зависят от степени несимметричности металлургического строения поковки. Минимальному смещению оси шеек способствуют равномерный нагрев слитка и промежуточной заготовки и одинаковые обжатия за каждый поворот при вытяжке.

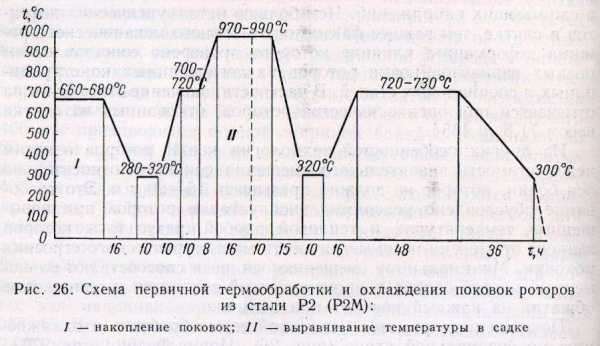

Поковки подвергаются первичной термообработке и охлаждению по специальной схеме (рис. 26). Нормализация при 970— 990° С введена в режим термической обработки как часть общего цикла, состоящего из двойной нормализации с отпуском, и не является обязательным элементом первичной термообработки. Практически она может производиться и после обдирки, предшествуя второй (окончательной) нормализации. Совмещение ее с первичной термообработкой признано, однако, целесообразным в производственном отношении. Остальные элементы режима — переохлаждение до 280—320° С, изотермическая выдержка при 720— 730° С и медленное охлаждение в печи до 300° С—составляют комплекс операций, обеспечивающих отсутствие флокенов в поковках и минимум остаточных напряжений.

Температура поковок при посадке в термическую печь обусловлена технологической инструкцией и должна быть не ниже 400° С. Температура рабочего пространства печи поддерживается при этом на уровне 500—650° С. Схемой расположения роторов на подине печи предусматриваются условия для всестороннего равномерного прогрева металла: поковки укладываются на лежки высотой не менее 250 мм на расстоянии не менее 500 мм от передней и задней стенок и 300 мм от боковых стенок печи.

После первичной термообработки, замера твердости и разметки от поковок отрезают два поперечных темплета, соответствующих верху и низу слитка, для макроконтроля, которым выявляется наличие флокенов, неметаллических включений, ликватов, пор и других металлургических дефектов. Кроме того, от темплетов отбираются пробы для химического анализа, которым определяется содержание углерода и молибдена в обоих концах ротора. При положительных результатах макроконтроля поковки направляются для механической обработки—обдирки. Оставляемый при этом припуск по отношению к чистовым размерам составляет обычно 30 мм на диаметр бочки и 40 мм на диаметр шеек.

Обдирка производится в две стадии. Предварительно заготовка обрабатывается с припуском 7 мм на сторону по отношению к обдирочным размерам, указанным на чертеже заготовки. На этой стадии обработки ротора выявляются поверхностные дефекты, при наличии которых производится повторная разметка заготовки с целью их удаления при последующей обдирке за счет некоторого смещения оси.

До нарезки ребер (дисков) цилиндрические поверхности заготовки шлифуются для ультразвуковой дефектоскопии. Прозвучивание ротора перед окончательной термообработкой производится главным образом в связи с невозможностью всестороннего контроля бочки с нарезанными ребрами и необходимостью профилактического исследования качества металла с целью предупреждения дальнейшей обработки заведомо негодных заготовок. В данном случае ультразвуковой контроль ротора, на промежуточной стадии термообработки не дает заметного искажения результатов из-за ложных импульсов, ибо наличие первой нормализации значительно снижает степень структурной неоднородности по сравнению с металлом, термически обработанным без перекристаллизации. В случае сомнительных результатов прозвучивания после окончательной термообработки производится повторный контроль ротора с доступных поверхностей.

Анализ результатов производственного контроля большого количества роторов показывает, что с переходом на вакуумную разливку стали брак по дефектам, обнаруживаемым ультразвуковой дефектоскопией, практически ликвидирован: в большинстве поковок неметаллические включения и другие металлургические дефекты не фиксируются, и лишь в отдельных поковках выявляются единичные или мелкие групповые включения, которые по своей характеристике находятся в пределах, допускаемых техническими условиями.

Для характеристики количества и размеров дефектов, иногда обнаруживаемых в поковках роторов, приводим конкретный случай из практики Ижорского завода. В поковке ротора весом 31,5 т с диаметром бочки 1140 мм (рис. 25) выявлены следующие дефекты типа неметаллических включений: скопления дефектов размером 2 мм (в эталонном сравнении) в количестве 8 шт., два дефекта диаметром 4 мм и скопление дефектов диаметром до 2 мм в области бочки, дефекты размером 2—3 мм в количестве 5 шт. на шейке со стороны низа слитка. Расположение дефектов в поковке и расстояния между ними соответствуют нормам технических условий. По результатам ультразвуковой дефектоскопии поковка признана годной. Характеристика дефектов, обнаруживаемых ультразвуком в других роторах, разумеется, имеет свою специфику, но, как показывает практика, установленная технология производства роторных поковок обеспечивает либо полное отсутствие дефектов протяженностью более 2 мм (в эталонном сравнении), либо наличие их в количестве, сопоставимом с приведенным выше случаем.

Заготовки, годные по результатам ультразвуковой дефектоскопии, механически обрабатываются под окончательную термообработку: прорезаются кольцевые канавки (пазы) на бочке ротора, снимается излишний припуск на шейках, отрезаются концы в соответствии с чертежом обдирки, высверливается и растачивается отверстие под валик для подвески. В заготовках крупных роторов перед термообработкой рассверливается также осевой канал, наличие которого способствует более эффективному охлаждению ротора в процессе нормализации и в некоторой степени уменьшает опасность образования закалочных трещин.

Окончательная термообработка роторов состоит из нормализации и отпуска. Применительно к роторным поковкам этот вид термообработки имеет, по данным А. И. Чижика [48], некоторые преимущества по сравнению с улучшением. Закалка с отпуском обеспечивает более высокий уровень ударной вязкости в центральной зоне поковки и более высокую деформационную способность при повышенных температурах, но эти положительные особенности проявляются только при термообработке заготовок на высокие прочностные свойства. При уровне значений σ0,2 и ав, принятых для роторов рассматриваемого класса (табл. 14), эти преимущества улучшения практически не проявляются. В то же время существует большая опасность образования микротрещин и развития мелких металлургических дефектов в результате вы-

соких термических и структурных напряжений при закалке. Заметное увеличение количества и размеров дефектов в закаленно- отпущенных роторах отмечено, в частности, ультразвуковым контролем.

Таким образом, в отношении возможного развития металлургических дефектов более благоприятной операцией термообработки является нормализация. При этом обусловленный уровень ударной вязкости достигается ускоренным охлаждением заготовок за счет принудительной циркуляции воздуха.

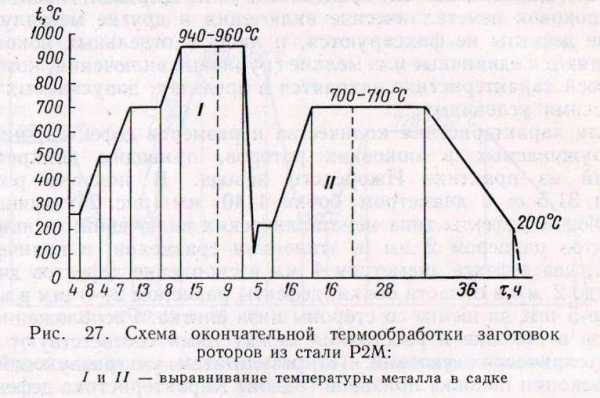

На рис. 27 показана схема окончательной термообработки заготовок роторов (при условии, что первая нормализация проводится в цикле первичной термообработки).

Нагрев заготовок осуществляется в вертикальной термической печи. Необходимо отметить большое значение правильной установки ротора на универсальные подвески и точности его подвешивания. Строгая вертикальность расположения ротора в печи важна не только с точки зрения оптимальных условий нагрева, но и главным образом для предохранения его от прогиба, величина которого должна быть минимальной. Чем меньше деформация заготовки, тем при прочих одинаковых условиях меньше степень несоосности окончательно обработанного ротора и исходного слитка, что оказывает влияние на конечные результаты тепловых испытаний. Но особо нежелательна деформация, требующая безусловной правки ротора, т. е. выходящая за пределы фактических припусков на механическую обработку. Дело не только в дополнительной трудоемкости работ и в осложнении технологического цикла, но и во влиянии этого фактора на проявление прогиба при повышенных рабочих температурах. Замечено, что после правки термически обработанных роторов последние, несмотря на наличие операции отпуска для снятия напряжений, во многих случаях показывают недопустимую величину прогиба при тепловых испытаниях.

На коробление ротора при термообработке влияет и ряд других факторов, связанных главным образом с неравномерностью нагрева и охлаждения заготовок при нормализации. Для более равномерного нагрева в процессе ведения режима производится периодический разворот заготовок на 180°, что повышает степень однородности теплового воздействия на металл ротора.

Как уже было указано, нормализация роторов осуществляется в условиях принудительной циркуляции воздуха. Для этой цели установлена специальная камера в виде цилиндрической шахты, в которую вентиляторами через сопла нагнетается воздух при напоре около 150—200 мм вод. ст. Сопла расположены таким образом, что струя воздуха направлена касательно к подвешенному ротору.

Равномерность охлаждения в камере имеет такое же существенное значение для однородности механических свойств и минимальной деформации ротора, как и равномерность нагрева под нормализацию. Поэтому и в данном случае ротор, подвешенный (строго вертикально) в камере охлаждения, периодически разворачивается на 180°, а подача воздуха по высоте камеры регулируется в зависимости от сечения ротора на данном участке камеры.

После охлаждения до 100—150° С ротор направляется в вертикальную печь на отпуск, в процессе которого (через 10 ч после начала выдержки) также производится его разворот на 180°. Относительно низкая конечная температура медленного охлаждения заготовки в печи установлена с целью максимального снятия внутренних напряжений. Практически при охлаждении заготовки в печи и до более высоких температур (250—300° С) величина остаточных напряжений относительно невелика и не отражается на стабильных свойствах ротора, но она оказывает заметное влияние на деформацию его при нарушении равновесия системы остаточных напряжений, т. е. при их перераспределении, например в результате чистовой механической обработки.

В качестве примера приводим фактический режим окончательной термообработки — нормализации и отпуска — одной из заготовок роторов с диаметром бочки 1140 мм (рис. 25). После установки на универсальную подвеску, тщательного контроля в нескольких плоскостях вертикальности расположения и посадки в вертикальную термическую печь при 250° С ротор подвергается нагреву под нормализацию по следующему режиму: выдержка при температуре посадки 4 ч, нагрев до 520° С со скоростью 30 град/ч, разворот ротора на 180° С, выдержка при 520° С 4 ч, нагрев до 700° С со скоростью 35 град/ч, выдержка при 700—720° С до полного выравнивания температуры по сечению ротора 11 ч 35 мин, разворот ротора на 180°, нагрев до 950° С со скоростью 45 град/ч, выравнивание температуры по сечению ротора (14 ч) с промежуточным (после 10 ч) разворотом на 180°, выдержка при 950° С 9 ч 40 мин.

Нормализация ротора проводилась в камере с принудительным охлаждением при развороте его на 180° через 1, 2 и 5 ч после начала охлаждения. Конечная температура охлаждения ротора 100—140° С. Общая продолжительность охлаждения 10 ч 30 мин. Замеры контактной термопарой показали следующее распределение температур в пяти точках по высоте ротора в конце периода охлаждения (сверху вниз): 140, 130, 140, 100 и 125°.

Ротор был посажен на отпуск в вертикальную печь немедленно после охлаждения в камере при температуре печи 230—240° С. Температурный режим отпуска следующий: выдержка при 230— 250° С 5 ч, нагрев до 705—710° С со скоростью 25—30 град/ч, выравнивание температуры ротора при 705—710° С 12 ч, выдержка при 705—710° С 28 ч с промежуточным разворотом ротора на 180° после 10-часовой выдержки, охлаждение до 200° С со скоростью 10—20 град/ч. После охлаждения в печи ротор в вертикальном положении дополнительно охлаждался на воздухе до температуры около 150° С.

Общая продолжительность окончательной термообработки фактически составила 176 ч 30 мин, в том числе: нормализация — 65 ч 40 мин, охлаждение в камере — 10 ч 30 мин, отпуск — 100 ч 20 мин.

Термически обработанные заготовки подвергаются замеру твердости, проверке коробления и испытанию механических свойств.

Твердость замеряется в двух точках на обоих концах ротора. Абсолютные значения ее не регламентируются техническими условиями и служат только для проверки степени однородности металла: колебания твердости для различных точек не должны превышать НВ 40.

Контроль величины прогиба коробления ротора производится на разметочной плите с установкой его на роликовые люнеты. За базу при разметке принимается наружный диаметр бочки. Путем вращения ротора на роликовых люнетах определяются максимальные величины прогиба и фиксируется их месторасположение. При помощи рейсмуса определяется фактический припуск от установленной базы по всем диаметрам заготовки. Максимальный прогиб ротора допускается в пределах не более 75% от величины припуска к чистовому размеру. В случае большей деформации заготовка подвергается правке.

Из длительного опыта Уралмашзавода следует, что величина прогиба подавляющего количества роторных заготовок укладывается в пределах максимально допускаемой деформации. Так, по результатам статистического анализа за 5 лет установлено, что правке после окончательной термообработки подвергалось 4,5% заготовок. К факторам, влияющим на повышенную деформацию роторов, кроме основных условий, связанных с неравномерностью нагрева и охлаждения заготовок при термообработке, относятся также отсутствие в заготовке осевого канала и совместная термообработка в одной садке роторов различного веса.

Правка роторов в случае ее необходимости производится в горячем состоянии на ковочном прессе. Режим нагрева под правку следующий: посадка в печь при температуре печи не более 300° С, нагрев до 650—660° С со скоростью не более 60 град/ч, выдержка при 650—660° С не менее 20 ч. Ротор устанавливается в специальных вырезных бойках и легкими нажатиями пресса выправляется в местах, зафиксированных разметчиком. После окончания правки и удовлетворительных результатов контроля величины прогиба ротор подвергается отпуску для снятия напряжений в вертикальной печи с сохранением непрерывности теплового цикла обработки. Посадка ротора на отпуск производится при температуре печи 500—600° С. До 670—680° С ротор нагревается со скоростью не более 40—50 град/ч, выдержка при 670—680° С после выравнивания температуры 15 ч, охлаждение до 200° С со скоростью 20—30 град/ч, дальнейшее охлаждение на воздухе в подвешенном состоянии.

Однако опытом установлено, что отпуск после правки не всегда приводит к стабильным положительным результатам тепловой пробы. Более надежные результаты получаются при повторении после правки цикла окончательной термообработки — нормализации и отпуска.

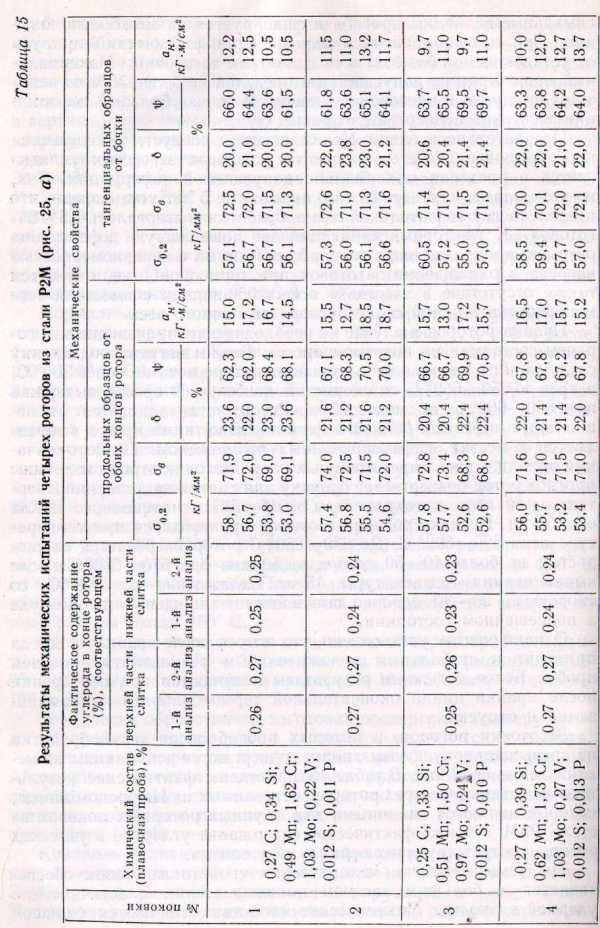

Заготовки роторов, в которых прогиб после термообработки не превышает допускаемых норм, подвергаются испытаниям на механические свойства. В табл. 15 приведены фактические результаты испытаний четырех роторов, откованных на Ижорском заводе, которые являются типичными для крупных роторных поковок из стали Р2М, а также фактическое содержание углерода в участках ротора, соответствующих верху и низу слитка.

Требуемый уровень механических свойств заготовок обеспечивается с большим запасом по показателям пластичности и ударной вязкости. Механические свойства отличаются большой однородностью, не наблюдается значительного разброса характеристик в пределах каждого ротора.

Из сопоставления фактического содержания углерода в разных зонах роторов с соответствующими им механическими свойствами металла следует, что ликвидация углерода по высоте слитка не оказывает заметного влияния на уровень прочностных характеристик: колебания σ0,2 не превышают 4—5 кГ/мм2 на продольных и тангенциальных образцах.

В практике производства поковок роторов из сталей Р2 и Р2М имеются иногда выпады по максимально допускаемому значению предела текучести на тангенциальных образцах. Явление это нежелательное, а при значительном превышении установленной нормы σ0,2 даже недопустимое, так как оно снижает уровень пластичности при длительном разрыве и повышает чувствительность к концентрации напряжений. В таких случаях заготовки роторов подвергаются дополнительному отпуску. Именно в связи с этим в технических условиях и установлена верхняя граница предела текучести.

До внедрения в производство ускоренного охлаждения при нормализации около 80% заготовок роторов имели выпады до ударной вязкости [50]. С переходом на нормализацию с принудительным охлаждением количество выпадов резко сократилось, имея по существу случайный характер. При этом заметно повысились абсолютные значения ударной вязкости, что свидетельствует о доминирующем влиянии на уровень ударной вязкости характера структурных превращений в процессе нормализации, непосредственно связанных со скоростью охлаждения роторов.

Высокий уровень показателей пластичности δ и ψ стабилен для всех роторов. По результатам статистического анализа 96 роторов из стали Р2 установлено, что как на продольных, так и на тангенциальных образцах относительное удлинение находится, как правило, в пределах 16—20%, а сужение поперечного сечения — 55—65% [501.

Разрезка и испытания на Уралмашзаводе одного из роторов, откованных из слитка весом 47,5 т, показали, что и механические свойства центральной зоны ротора, исключая отдельные выпады (главным образом по ударной вязкости), имеют достаточно высокие значения: σ0,2 = 49—54 кГ/мм2, в = 72—75 кГ/мм2, δ = 17—20%, ψ = 45—52%; ан = 2,2—7,2 кГ-м/см2 [48].

Надежность испытаний механических свойств ротора определяется, в частности, контролем степени их однородности в разных местах заготовки. Поэтому важными элементами испытаний являются всесторонний замер твердости и правильность отбора образцов из колец, вырезанных от бочки ротора: они должны располагаться в диаметрально противоположных местах, что в известной мере гарантирует выявление недопустимого перепада свойств.

Одновременно с вырезкой колец от бочки ротора для механических испытаний определяется и величина остаточных напряжений (методом замера диаметров кольца до и после вырезки). При величине остаточных напряжений больше обусловленной нормы ротор подвергается дополнительному отпуску. Практически, однако, такие случаи весьма редки.

Результаты производственного контроля макроструктуры роторов, выявляемых снятием серных отпечатков и травлением поверхностей (персульфатом аммония и 10-процентной азотной кислотой), как правило, удовлетворительные, и выполнение требований технических условий в этом отношении не вызывает каких-либо трудностей. Более сложным является вопрос о перископическом осмотре осевого канала, результаты которого иногда требуют повторных расточек и тщательного анализа наблюдаемых дефектов.

Несмотря на резкое улучшение качества стали в связи с переходом на вакуумную разливку, перископическим осмотром все же нередко на поверхности осевого канала ротора (в пределах первоначально установленного диаметра) фиксируются несплошности металла и видимые неметаллические включения, по совокупности характеристик превышающие нормы, обусловленные техническими условиями. В этих случаях допускаются местная зачистка для удаления локализованных дефектов, а также местная или общая расточка канала. Техническими условиями увеличение номинального диаметра канала ограничено 10%, но в отдельных заготовках диаметр отверстия растачивается на большую величину с учетом особенностей конструкции ротора и по согласованию с потребителем. Практически таким путем, как правило, удаляются недопустимые осевые дефекты и совокупность оставшихся неметаллических включений доводится до регламентированных норм. В качестве иллюстрации приводим характеристику контроля осевого канала двух роторов, откованных на Ижорском заводе.

Первый ротор. Первоначальный диаметр осевого канала, предусмотренный чертежом, равен 90 мм. При этом диаметре перископическим осмотром поверхности канала обнаружены крупные скопления точечных и вытянутых ликватов протяженностью до 4 мм. После дополнительной расточки канала до диаметра 100 мм в части ротора, соответствующей верху слитка на длине 3—3,5 м, выявлены цепочки включений длиной до 5—6 мм. Последующая расточка до 106 мм не привела к уменьшению дефектов. Только после расточки до диаметра 117 мм на поверхности канала остались отдельные включения протяженностью 0,5— 1,0 мм. Ротор по результатам перископического осмотра признан годным.

Второй ротор. При контроле осевого канала диаметром 90 мм на его поверхности обнаружены мелкие трещины длиной 12 40 мм в количестве 8 шт. и групповые скопления мелких раковин. Канал последовательно растачивался до диаметров 97, 105 и 112 мм.

При диаметре 112 мм на поверхности канала никаких дефектов не было обнаружено.

Приведенные примеры подчеркивают важность минимального отклонения оси поковки ротора от оси исходного слитка и в отношении результатов перископического осмотра, фиксирующего главным образом дефекты усадочного и ликвационного происхождения, непосредственно связанные с центральной зоной слитка.

Конечной операцией контроля качества заготовок роторов является тепловая проба. Этим методом контроля устанавливается величина деформации (прогиба) ротора в условиях, аналогичных температурным условиям его эксплуатации. Сущность тепловой пробы заключается в том, что вращающийся на станке ротор медленно подогревается до температуры около 400—500° С (в зависимости от характеристики ротора), выдерживается при этой температуре и затем медленно охлаждается. При наличии прогиба (фиксируемого индикаторами на всех стадиях тепловой пробы), превышающего допустимые значения, ротор подлежит дополнительному отпуску и повторному тепловому испытанию. Последние операции являются необходимыми и действенными только в том случае, если прогиб, выявляемый при тепловой пробе, связан с частичным снятием или перераспределением остаточных напряжений, признаком чего служит сохранение прогиба ротора и после его охлаждения. В случае, если прогиб, зафиксированный при повышенных температурах, исчезает при охлаждении ротора, то это является признаком несимметричности его макростроения, вызывающим неравномерное тепловое расширение по окружности. Этот дефект не может быть исправлен никакой термообработкой. Неудовлетворительные результаты окончательных тепловых испытаний роторов, наблюдаемые весьма редко, связаны с нарушением основных технологических правил, способствующих максимальной соосности ротора и исходного слитка.

studfiles.net

Сталь 25Х1М1ФА (Р2МА; 25Х1М1Ф) / Auremo

Обозначения

| Обозначение ГОСТ кириллица | 25Х1М1ФА |

| Обозначение ГОСТ латиница | 25X1M1FA |

| Транслит | 25h2M1FA |

| По химическим элементам | 25Cr1Mo1V |

| Обозначение ГОСТ кириллица | Р2МА |

| Обозначение ГОСТ латиница | P2MA |

| Транслит | R2MA |

| По химическим элементам | - |

| Обозначение ГОСТ кириллица | 25Х1М1Ф |

| Обозначение ГОСТ латиница | 25X1M1F |

| Транслит | 25h2M1F |

| По химическим элементам | 25Cr1Mo1V |

Описание

Сталь 25Х1М1ФА применяется: для изготовления заготовок валов и цельнокованых роторов стационарных и транспортных паровых турбин, дисков и других деталей, работающих при температурах до 540 °C.

Стандарты

| Обработка металлов давлением. Поковки | В03 | TУ 108-1029-81, СТ ЦКБА 010-2004 |

Химический состав

| TУ 108-1029-81 | 0.21-0.29 | ≤0.022 | ≤0.025 | 0.3-0.6 | 1.5-1.8 | ≤0.37 | ≤0.4 | Остаток | ≤0.25 | 0.22-0.32 | 0.9-1.05 |

Fe - основа.По ТУ 108-1029-81 химический состав приведен для стали марки 25Х1М1ФА (Р2МА). В заготовках допускается отклонения по содержанию элементов, указанных в таблице: углерод ± 0,010 %, кремний + 0,030 %. Для металла ВДП допускается отклонение содержания марганца +0,10 %/-0,15 % . Отклонения содержания кремния в металле ВДП и ЭШП допускается в пределах ±0,050%. В стали ЭШП содержание серы должно быть не более 0,015 %. Суммарное содержание серы и фосфора не должно быть более 0,040 %.

Механические характеристики

| Заготовки валов и роторов паровых турбин по ТУ 108-1029-81 (в графе состояние поставки указана категория прочности и направление и место вырезки образца) | ||||

| 490-667 | ≥618 | ≥16 | ≥40 | ≥390 |

| 490-667 | ≥618 | ≥13 | ≥35 | ≥390 |

Описание механических обозначений

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию - 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

| кДж/м2 | Ударная вязкость |

Физические характеристики

| 20 | 216 | 7820 | 233 | - | - |

| 100 | 214 | 7800 | - | 406 | - |

| 200 | 210 | 7770 | - | 398 | - |

| 300 | 205 | 7740 | - | 39 | - |

| 400 | 197 | 7700 | - | 377 | - |

| 500 | 186 | 7670 | - | 36 | - |

| 600 | 171 | 7640 | - | 339 | - |

| 700 | - | 7600 | - | 31 | - |

Описание физических обозначений

| r | Плотность |

| l | Коэффициент теплопроводности |

| R | Уд. электросопротивление |

www.auremo.org

Сталь Р2АМ9К5 - компания Владресурс

| Марка : | Р2АМ9К5 | |

| Классификация : | Сталь инструментальная быстрорежущая | |

| Дополнение: | Сталь имеет повышенную склонность к обезуглероживанию и перегреву при закалке, хорошую вязкость, хорошее сопротивление износу, пониженную шлифуемость

| |

| Применение: | для режущих инструментов при обработке улучшенных легированных, а также нержавеющих сталей. | |

| Зарубежные аналоги: | Известны | |

Химический состав в % материала Р2АМ9К5

ГОСТ 19265 - 73

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co | N | Nb | Cu |

| 1 - 1.1 | 0.2 - 0.5 | 0.2 - 0.5 | до 0.6 | до 0.03 | до 0.03 | 3.8 - 4.4 | 8 - 9 | 1.5 - 2 | 1.7 - 2.1 | 4.7 - 5.2 | 0.05 - 0.1 | 0.1 - 0.3 | до 0.25 |

| Твердость Р2АМ9К5 после отжига , ГОСТ 19265-73 | HB 10 -1 = 285 МПа |

Зарубежные аналоги материала Р2АМ9К5

Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Италия | Болгария | Венгрия | Польша | |||||

| - | DIN,WNr | JIS | AFNOR | BS | UNI | BDS | MSZ | PN

| |||||

|

|

|

|

|

|

|

|

|

vladresurs.ru

Инструментальная быстрорежущая сталь. Марки стали. Применение стали.

Справочная информация

Инструментальная быстрорежущая сталь:ст.11М5Ф, ст.11Р3АМ3Ф2, ст.75ХМФ, ст.9Х4М3Ф2АГСТ (ЭК42), ст.Р10Ф5К5,ст.Р12 (ЭП201), ст.Р12М3К5Ф2-МП (ДИ103-МП), ст.Р12МФ5-МП (ДИ70-МП),ст.Р12Ф3, ст.Р14Ф4, ст.Р18, ст.Р18К5Ф2 (ЭИ940), ст.Р18Ф2, ст.Р18Ф2К5, ст.Р2АМ9К5, ст.Р2М5, ст.Р6М3, ст.Р6М5, ст.Р6М5К5, ст.Р6М5К5-МП (ДИ101-МП)

Применение быстрорежущих сталей:Сталь 11М5Ф * Применяется для изготовления инструмента. Сталь 11Р3АМ3Ф2 * Применяется для изготовления инструмента простой формы, используемого при обработке углеродистых и малолегированных сталей с прочностью не более 784МПа (80 кгс/мм2). Сталь 9Х4М3Ф2АГСТ (ЭК42) * Применяется для изготовления инструмента. Сталь Р10Ф5К5 * Применяется для изготовления получистовых и черновых инструментов при различных труднообрабатываемых материалов Сталь Р12 (ЭП201) * Применяется для производства всех видов режущего инструмента при механической обработке углеродистых легированных конструкционных сталей. Сталь Р12М3К5Ф2-МП (ДИ103-МП) * Применяется для производства горячекатаных и кованых полос, горячекатаных, кованых и калиброванных прутков, прутков со специальной отделкой поверхности, изготовленные методом горячего газостатического прессования (ГГП) распыленного порошка с последующей деформацией заготовок; фасонных резцов, сверл, разверток, зенкеров, метчиков, протяжек, фрез (червячных, дисковых, концевых, специальных), долбяков, шевер для обработки высокопрочных сталей, жаропрочных сталей и сплавов. Сталь Р12МФ5-МП (ДИ70-МП) * Применяется для производства горячекатаных и кованых полос, горячекатаных, кованых и калиброванных прутков, прутков со специальной отделкой поверхности, изготовленные методом горячего газостатического прессования (ГГП) распыленного порошка с последующей деформацией заготовок; фасонных резцов для обработки среднелегированных сталей; метчиков, протяжек, фрез для чистовой обработки среднелегированных, легированных, коррозионностойких и высокопрочных сталей. Сталь Р12Ф3 * Применяется для изготовления чистовых инструментов, используемых при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами. Сталь Р14Ф4 * Применяется для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами; чистовых инструментов простой формы при обработке легированных сталей и сплавов Сталь Р18 * Применяется для изготовления резцов, сверл, фрез, резьбовых фрез, долбяков, разверток, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до +600 °С. Сталь Р18К5Ф2 (ЭИ940) * Применяется для производства черновых и получерновых инструментов, применяемых при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов. Сталь Р18Ф2 * Применяется для изготовления чистовых и получистовых режущих инструментов при обработке среднелегированных конструкционных сталей Сталь Р18Ф2К5 * Применяется для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания Сталь Р2АМ9К5 * Применяется для изготовления режущих инструментов, используемых при обработке улучшенных легированных, а также нержавеющих сталей. Сталь Р2М5 * Применяется для изготовления инструмента. Сталь Р6М3 * Применяется для изготовления чистовых и получистовых инструментов небольших размеров при обработке конструкционных сталей Сталь Р6М5 * Применяется для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей. Сталь предпочтительно применять для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками. Сталь Р6М5К5 * Применяется для изготовления чернового и получистового инструмента, используемого при обработке улучшенных легированных и нержавеющих сталей. Сталь Р6М5К5-МП (ДИ101-МП) * Применяется для производства горячекатаных и кованых полос, горячекатаных, кованых и калиброванных прутков, прутков со специальной отделкой поверхности, изготовленные методом горячего газостатического прессования (ГГП) распыленного порошка с последующей деформацией заготовок; фасонных резцов, сверл, разверток, зенкеров, фрез, долбяков, шевер для обработки среднелегированных, легированных, коррозионностойких сталей, жаропрочных сталей и сплавов. Сталь Р6М5Ф3 * Применяется для изготовления чистовых и получистовых инструментов (фасонных резцов, разверток, протяжек, фрез и пр.) при обработке нелегированных и легированных конструкционных сталей. Сталь Р6М5Ф3-МП (ДИ99-МП) * Применяется для производства горячекатаных и кованых полос, горячекатаных, кованых и калиброванных прутков, прутков со специальной отделкой поверхности, изготовленные методом горячего газостатического прессования (ГГП) распыленного порошка с последующей деформацией заготовок; фасонных резцов, сверл, разверток, зенкеров, метчиков, протяжек, фрез, долбяков, шевер для обработки низко- и среднелегированных сталей; инструментов для холодного и полугорячего выдавливания легированных сталей и сплавов. Сталь Р7М2Ф6-МП (ДИ100-МП) * Применяется для производства горячекатаных и кованых полос, горячекатаных, кованых и калиброванных прутков, прутков со специальной отделкой поверхности, изготовленные методом горячего газостатического прессования (ГГП) распыленного порошка с последующей деформацией заготовок; протяжек, метчиков, концевых фрез, разверток, фасонных резцов для чистовой обработки среднелегированных конструкционных, коррозионностойких сталей и жаропрочных сталей и сплавов; инструментов для холодного деформирования (вырубки, высадки, выдавливания) углеродистых и легированных сталей. Сталь Р9 * Применяется для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов; пружин и измерительных лент; ручных ножовочных полотен. Сталь Р9К10 * Применяется для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания Сталь Р9К5 * Применяется для изготовления инструмента, используемого при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов, сталей повышенной твердости. Сталь Р9М4К8 * Применяется для изготовления инструмента, используемого при обработке высокопрочных нержавеющих и жаропрочных сталей, сплавов и улучшенных легированных сталей в условиях повышенного разогрева режущей кромки (зуборезного инструмента, фрез, фасонных резцов, зенкеров, метчиков). Сталь Р9М4К8-МП (ДИ102-МП) * Применяется для производства горячекатаных и кованых полос, горячекатаных, кованых и калиброванных прутков, прутков со специальной отделкой поверхности, изготовленные методом горячего газостатического прессования (ГГП) распыленного порошка с последующей деформацией заготовок; фасонных резцов, сверл, разверток, зенкеров, фрез (червячных, концевых, дисковых, специальных), долбяков, шевер для обработки высокопрочных сталей и жаропрочных сталей и сплавов. Сталь Р9Ф5 (ЭИ706) * Применяется для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами; чистовых инструментов простой формы при обработке легированных сталей и сплавов.

ГП Стальмаш поставляет металлопрокат (более 2000 марко-профиле-размеров металлопродукции) в более чем 250 марках легированных сталей по следующей нормативно-технической документации (стандарты на сталь):

ГОСТ 4543-71, ГОСТ 19281-89, ГОСТ 1414-75, ГОСТ 1435-99,

ГОСТ 20072-74, ГОСТ 14959-79, ГОСТ 801-78, ГОСТ 5950-2000,

ГОСТ В 10230-75, ГОСТ 4728-99, ГОСТ 10884-94, ГОСТ 1050-88

и другие ГОСТ, ОСТ, ТУ, ТС.

Из наличия прокат стальной круглый отпускается от 100 - 500 килограмм, в зависимости от марко-профиле-размеров проката.

ГП Стальмаш производит отгрузку круглой металлопродукции со склада в г.Екатеринбург:

*на самовывоз,

*контейнерами (3-х, 5-ти, 20-ти тонные и 40-ка футовые),

*вагонами,

*отправка автотранспортными компаниями по всей территории России,

*отгрузка через желдорэкспедицию

Оперативная информация о ПОЛНОМ наличии на складе, ценах, условиях отгрузки по телефонам ГУП «Стальмаш»:

(343) 268-0789, (343) 269-2099,

(343) 268-6713, (343) 269-2102,

(343) 268-6735, (343) 269-3066,

(343) 268-7815, (343) 269-3106,

ГП Стальмаш поставляет металлопрокат (более 2000 марко-профиле-размеров металлопродукции) в более чем 250 марках легированных сталей по следующей нормативно-технической документации (стандарты на сталь):

ГОСТ 4543-71, ГОСТ 19281-89, ГОСТ 1414-75, ГОСТ 1435-99,

ГОСТ 20072-74, ГОСТ 14959-79, ГОСТ 801-78, ГОСТ 5950-2000,

ГОСТ В 10230-75, ГОСТ 4728-99, ГОСТ 10884-94, ГОСТ 1050-88

и другие ГОСТ, ОСТ, ТУ, ТС.

Из наличия прокат стальной круглый отпускается от 100 - 500 килограмм, в зависимости от марко-профиле-размеров проката.

ГП Стальмаш производит отгрузку круглой металлопродукции со склада в г.Екатеринбург:

*на самовывоз,

*контейнерами (3-х, 5-ти, 20-ти тонные и 40-ка футовые),

*вагонами,

*отправка автотранспортными компаниями по всей территории России,

*отгрузка через желдорэкспедицию

Оперативная информация о ПОЛНОМ наличии на складе, ценах, условиях отгрузки по телефонам ГУП «Стальмаш»:

(343) 268-0789, (343) 269-2099,

(343) 268-6713, (343) 269-2102,

(343) 268-6735, (343) 269-3066,

(343) 268-7815, (343) 269-3106,

yaruse.ru