Процесс плавки алюминия: расплавление, перегрев и рафинирование. Пары алюминия при плавлении

Процесс плавки алюминия: расплавление, перегрев и рафинирование

При плавке на разнородной шихте (стружке, чушковых сплавах и лигатурах) следует учитывать угар элементов для каждого компонента шихты в отдельности. В этом случае в расчет принимается приведенное содержание данного элемента в данном компоненте шихты, определяемое по формуле. Чтобы использовать данное соотношение Эпр = Эн* 100/(100 – У), необходимо знать Эн — номинальное содержание элемента в данном компоненте шихты и У — угар данного элемента из данного компонента шихты.

Загрузку компонентов шихты в печь обычно выполняют в следующей последовательности: чушковый алюминий, после его расплавления — крупный лом, возврат, чушковый переплав стружки, лигатуры.

Расплавление и перегрев. Для защиты металла от атмосферы печи применяют покровные флюсы. Они вводятся в печь вместе с шихтой. Покровные флюсы должны быть легче расплавленного металла, более легкоплавкими, чтобы образовывать равномерную жидкую пленку на поверхности металла. В то же время флюсы должны легко отделяться от поверхности жидкого металла при снятии шлака. Кроме того, они должны быть негигроскопичными, нетоксичными, дешевыми, недефицитными и не вступать в реакции с футеровкой. Для большинства алюминиевых сплавов, содержащих не более 1 % Mg, в качестве покровных флюсов применяют смесь хлоридов натрия (45 %) и калия (55 %).

Сплавы, содержащие более 1 % Mg, защищают флюсами, состоящими из 100 % карналлита (Na3AlF6) или его смеси с 10… 15 % CaF2 и MgF2. Для уменьшения растворения газов и окисления металла над его поверхностью создают газовую среду, например, из смеси воздуха и шестифтористой серы SF6.

Несмотря на принятие рассмотренных выше мер предотвращения взаимодействия паров воды с расплавом алюминия, полностью устранить это взаимодействие не удается, и расплавы в большей или меньшей степени загрязняются оксидными включениями и насыщаются водородом. Поэтому в конце плавки их подвергают рафинированию.

Рафинирование. Наиболее распространенным в настоящее время способом рафинирования алюминиевых сплавов является обработка их хлористыми солями. Сущность метода состоит в том, что в результате взаимодействия хлоридов с расплавленным алюминием образуется легкоиспаряющееся вещество А1С13, пузырьки которого, выходя из расплава, уносят с собой водород и оксидные включения.

Учитывая малую плотность хлоридов, их вводят в жидкий металл под колокольчиком. Процесс проводят либо непосредственно в тигельной печи, либо в ковшах (последнее чаще). Большинство используемых хлоридов гигроскопичны, поэтому перед вводом в металл их просушивают.

Для рафинирования можно использовать и другие способы дегазации, рассмотренные в подразд. 8.3, которые сопровождаются флотацией оксидных включений. Кроме того, используется способ фильтрации расплава через стеклоткань, пористые или зернистые огнеупорные материалы. В процессе фильтрации происходит не только механическое улавливание твердых частиц, взвешенных в расплаве, но и адсорбция расплава на поверхности раздела металл — фильтр. Количество неметаллических включений при фильтрации снижается в 2—2,5 раза, но содержание водорода в расплаве не уменьшается. Отстаивание металла в плавильных и раздаточных печах также приводит к его рафинированию.

trastcomp.ru

Плавление алюминия: физические принципы

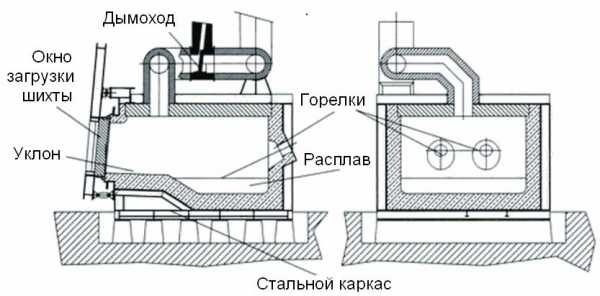

Каждое производство алюминиевых прессованных профилей обычно имеет свой участок или цех по переплавке собственных технологических отходов, а также подходящего покупного алюминиевого лома. Полученный алюминиевый расплав разливается затем в слитки-столбы для прессования (см. подробнее здесь). Типичными плавильными печами для такого производства являются газовые отражательные печи с прямой загрузкой шихты, стационарные или наклоняемые (рисунок 1).

Рисунок 1 – Типичная отражательная печь для плавления алюминия [1].

Рисунок 1 – Типичная отражательная печь для плавления алюминия [1].

Ниже рассмотрены основные физические принципы, закономерности и явления, которые нужно учитывать при работе с такими печами.

Четыре механизма передачи тепла

В плавильных печах с прямым нагревом, таких как отражательные печи, источником тепла является одно или несколько газовых горелок. В такой плавильной печи главными механизмами передачи тепла к алюминиевой шихте являются [2]:

- Тепловое излучение от футеровки (свода и стен)

- Тепловое излучение от объема газообразных продуктов сгорания над металлом

- Прямое тепловое излучение от пламени факела горелки к металлу

- Конвективная передача тепла от горячих газов, которые проходят вдоль поверхности металла.

Для отражательных печей излучение от футеровки обычно считается основным источником тепла для плавления алюминиевой шихты. Однако на некоторых этапах плавильного цикла этот механизм передачи тепла шихте может быть весьма незначительным [1, 2]. Эффективная работа любой плавильной печи требует максимального использования всех механизмов передачи тепла за счет их оптимизации на различных этапах цикла плавления.

Теплопроводность алюминия: твердого и жидкого

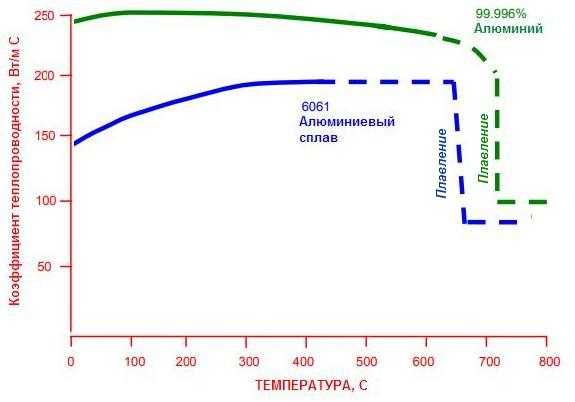

В твердом состоянии алюминий является очень хорошим проводником тепловой энергии. По этой причине печи с прямой загрузкой в начале цикла плавления могут передавать загружаемой шихте тепло с очень высокой скоростью.

В жидком состоянии теплопроводность алюминия падает примерно наполовину от ее величины в твердом состоянии (рисунок 2). Это свойство жидкого алюминия может значительно снижать эффективность плавильной печи при загрузке шихты непосредственно в расплав. Чтобы избежать этого, типичные отражательные печи имеют наклонный вход (см. рисунок 1). На этом наклонном входе происходит предварительное высушивание шихты, а также может происходить ее нагрев вплоть до температуры плавления.

Рисунок 2 – Коэффициент теплопроводности алюминия и сплава 6061в зависимости от температуры [2]

Рисунок 2 – Коэффициент теплопроводности алюминия и сплава 6061в зависимости от температуры [2]

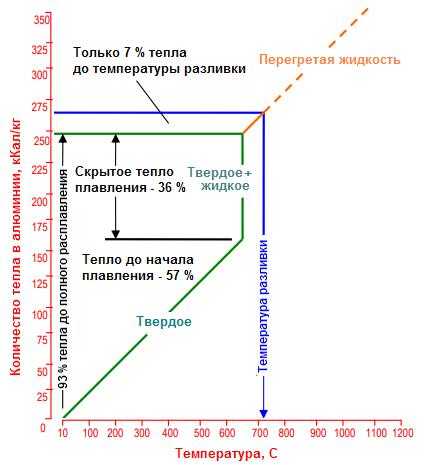

Тепло для плавления шихты

На рисунке 3 показано количество тепла, которое требуется для расплавления и доведения до температуры разливки одного килограмма алюминия. Девяносто три процента из этого тепла поглощается алюминием, пока он находится в твердом состоянии. Поэтому эффективность плавильной печи с прямым нагревом зависит от того, как много тепла успевает поглотить твердая шихта до погружения ее еще не расплавленной части ниже поверхности расплава [1].

Рисунок 3 – Удельное тепло для плавления алюминия инагрева его до температуры разливки [2]

Цикл плавления отражательной печи

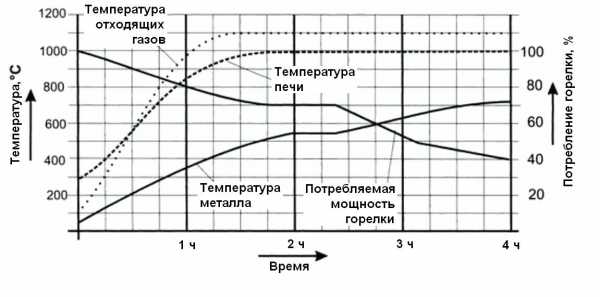

Изменение температурных параметров и потребляемой мощности горелок в отражательной плавильной печи с прямой загрузкой показаны на рисунке 4.

Рисунок 4 – Изменение температурных параметров ипотребляемой мощности горелок в цикле плавления отражательной печи [1]

Рисунок 4 – Изменение температурных параметров ипотребляемой мощности горелок в цикле плавления отражательной печи [1]

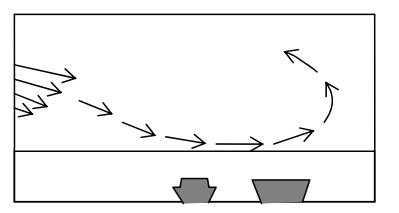

В начале цикла плавления холодный металл загружается в горячую печь. В результате этого температура футеровки значительно снижается. Твердый металл, который загружен в печь, очень быстро поглощает тепло от газового потока продуктов сгорания. Поток горячих газов во многих случаях ударяет непосредственно в алюминиевую шихту (рисунок 5). На этом этапе общая площадь поверхности шихты очень большая и поэтому происходит эффективная передача тепла от горячих газов продуктов сгорания к шихте. По этой причине отходящие газы печи имеют относительно низкую температуру (см. рисунок 4).

Рисунок 5 – Прохождение горячего потока продуктов сгорания горелкичерез алюминиевую шихту: а) полное; б) частичное [2]

По мере нагрева твердой шиты интенсивность ее теплообмена с горячими газами продуктов сгорания снижается. Потребляемая мощность горелок также снижается. Шихта начинает плавиться и принимать плоскую форму (рисунок 6). На этой стадии плавильного цикла температура выходящих из печи газов резко возрастает из-за снижения перепада температуры между горячими газами и металлом, а также уменьшения площади контакта их взаимодействия.

Рисунок 6 – Воздействие горячих газов горелки на плоский расплав в печи [2]

Твердая шихта в расплаве

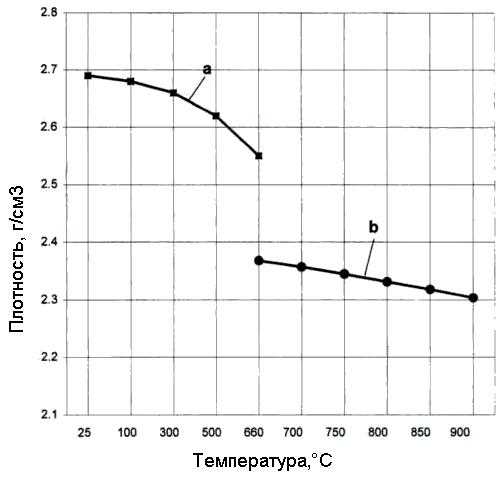

Алюминий в твердом состоянии имеет более высокую плотность, чем в жидком (рисунок 7). Поэтому обычно твердая шихта легко погружается на дно ванны расплавленного алюминия. Если поверхность шихты, например, алюминиевой стружки, слишком велика по сравнению с ее массой, то она может плавать на поверхности расплава за счет поверхностного натяжения.

Рисунок 7 – Зависимость плотности чистого алюминия от температуры [3]:а – твердый алюминий, б – жидкий алюминий

Рисунок 7 – Зависимость плотности чистого алюминия от температуры [3]:а – твердый алюминий, б – жидкий алюминий

Как только твердая шихта погружается в жидкий алюминий, ее теплообмен с печью ограничивается теплопроводностью металла, в котором она находится. Основным механизмом передачи тепла к плоской поверхности расплава является передача тепла излучением от футеровки, пламени и продуктов сгорания. Поэтому важно, чтобы на этом этапе работы печи, она имела максимально высокую рабочую температуру.

Окисление жидкого алюминия

Может показаться, что на этом этапе самым эффективным путем для завершения цикла плавления является увеличение температуры расплава. Но, к сожалению, алюминий в жидком состоянии проявляет слишком высокую химическую активность.

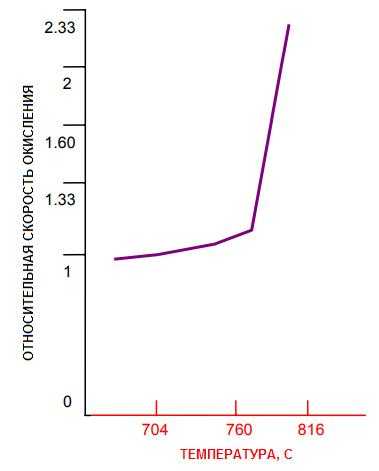

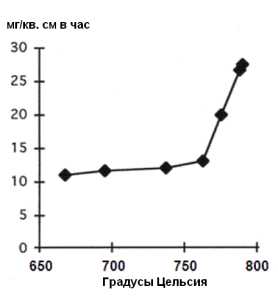

На рисунке 8 показано влияние повышения температуры алюминиевого расплава на образование шлака (Al2O3). Когда температура алюминия превышает 760 ºС, скорость образования шлака резко возрастает. Чем больше шлака образуется, тем больше металла безвозвратно теряется.

Для образования шлака кроме высокой температуры обязательным является присутствие в контакте с металлом кислорода. Основными источниками кислорода в объеме печи являются воздух, который проникает снаружи, и воздух, который не успел сгореть в горелке. Хорошая горелка должна работать без подачи избыточного воздуха в объем печи.

Рисунок 8 – Зависимость скорости окисления алюминия от температуры [2]

Рисунок 8 – Зависимость скорости окисления алюминия от температуры [2]

Влияние толщины шлака

Тонкий слой шлака является даже полезным, так как он снижает отражательные свойства алюминиевого расплава. Это способствует лучшему поглощению теплового излучения от футеровки, пламени и газовых продуктов сгорания. Если же слой шлака становится слишком толстым, то он действует как теплоизолятор. В этом случае, чтобы передавать тепло внутрь расплава нужно еще более повышать температуру на его поверхности.

Глубина расплава в печи

Плотность жидкого алюминия с повышением температуры не значительно, но снижается (см. рисунок 7). Это означает, что при нагреве расплава сверху, его нижние слои будут всегда «тяжелее» верхних. Расплав будет находиться в состоянии гидростатического равновесия и без внешнего воздействия никакого внутреннего движения в нем происходить не будет. Тепло для нагрева нижних слоев расплава может передаваться только от верхнего горячего слоя за счет механизма теплопроводности [1]. Поэтому, чем глубже ванна с жидким алюминием, в которую погружена твердая шихта, тем труднее доставить к ней необходимую для расплавления тепловую энергию.

В общем случае более глубокие печи требуют больше энергии для своей работы и имеют более высокий угар. Считается, что для отражательных печей плавления алюминия оптимальной глубиной расплава является 500-600 мм. Но и в этом случае разность температуры между верхом и низом расплава составляет 23-25 ºС [1].

Перемешивание расплава

Чтобы повысить скорость нагрева расплава применяют различные методы его перемешивания. Чаще всего это выполняется с помощью механических инструментов, таких как ручные скребки или большие скребки, установленные на автопогрузчике. Однако уже через несколько минут после окончания этой операции, ванна расплава снова возвращается к прежнему устойчивому состоянию [1]. Кроме того, для такого перемешивания нужно открывать загрузочное окно печи, что приводит к дополнительному образованию шлака. Поэтому на больших печах и крупных производствах применяют сложные системы перемешивания расплава с помощью различных помп – центробежных, электромагнитных и других, которые могут перемешивать расплав в непрерывном режиме.

Источники:

- Handbook of Aluminium Recycling / Сh. Schmitz, 2006

- Direct Charged Melters / Donald F. Whipple – Bloomengineering, 2004

- Handbook of Aluminium: Vol. 1 / ed. Toten@McKenzie, 2003

Водород и включения в алюминии

Вторичные алюминиевые сплавы, которые изготавливают из алюминиевого лома, обычно дешевле, чем сплавы того же химического состава из первичного металла. Причина этого заключается в степени загрязненности вторичного металла, которая обычно выше, чем у первичного. Развитие технологий очистки алюминиевого расплава от примесей и загрязнений постепенно сокращает этот разрыв, что позволяет расширять сферу применения вторичного алюминия.

Выбор технологии очистки алюминия

Выбор технологии очистки расплава вторичного алюминия зависит от нескольких факторов:

- типа применяемого алюминиевого лома;

- вида применяемого оборудования, в первую очередь плавильной печи;

- вида выпускаемой продукции;

- требований потребителей.

Поэтому не существует универсальной технологии очистки расплавленного алюминия. Более того, обычно для достижения заданного химического состава или уровня загрязнения сплава в плавильной печи смешивают вторичный и первичный алюминий. Это означает, что многое из технологии очистки вторичного металла применяется и при очистке первичного.

Основные примеси и загрязнения в жидком алюминии

Основными примесями и загрязнениями в расплавленном алюминии являются:

- водород;

- примесные щелочные металлы;

- включения.

Их содержание в первичном и вторичном алюминии значительно отличается.

Содержание водорода в алюминии

Содержание водорода в расплавленном алюминии составляет:

- в первичном алюминии: от 0,1 до 0,3 см3 на 100 г металла;

- во вторичном алюминии – от 0,4 до 0,6 см3 на 100 г металла.

Содержание включений в алюминии

Содержание включений в расплавленном алюминии составляет:

- в первичном алюминии: в основном карбиды Al4C3 – около 1 мм2/кг по шкале PoDFA;

- во вторичном алюминии – Al2O3, MgO, MgAl2O4, Al4C3, TiB2 – от 0,5 до 5,0 мм2/кг по шкале PoDFA.

Шкала содержания включений PoDFA

Размерность единицы измерения содержания включений по шкале PoDFA – мм2/кг – выглядит необычно. Она возникает из применяемого метода измерений. До 1980-х годов включения считали под микроскопом при анализе микроструктуры или макроструктуры. Затем были изобретены несколько аналитических методов, но все они являются сложными и дорогими. Метод PoDFA (аппарат для фильтрации пористым диском) заключается в вакуумной фильтрации известного объема жидкого металла через пористый фильтр для сбора включений. Затем их пересчитывают и измеряют. Общая площадь включений на килограмм металла и является мерой содержания включений в металле.

Содержание щелочных металлов в алюминии

Содержание примесей щелочных металлов в расплавленном алюминии составляет:

- в первичном алюминии: натрий – от 30 до 150 ppm, кальций – от 2 до 5 ppm, литий – до 20 ppm;

- во вторичном алюминии: натрий – до 10 ppm , кальций – от 5 до 40 ppm, литий – до 1 ppm.

Источники водорода в расплавленном алюминии

Растворенный водород в расплаве алюминия возникает от реакции между водяным паром и расплавленным алюминием. Магний в жидком алюминии также реагирует с водой с образованием водорода.

3h3O + 2Al = Al2O3 + 6Hh3O + Mg = MgO + 2H

Обе эти реакции термодинамически являются очень «выгодными» и их продолжение ограничивается только образованием оксидной пленки на поверхности расплава.

Водяной пар – главный источник водорода в алюминии

Факторы, которые способствуют этим реакциям и увеличивают содержание растворенного водорода в металле, включают следующие:

- высокое давление водяного пара в атмосфере — высокая влажность;

- турбулентность металла, которая разрушает оксидную пленку и дает возможность реакциям продолжаться;

- влажная шихта, которая вносит водяные пары прямо в расплав.

Водяные пары, которые присутствуют в продуктах сгорания ископаемых видов топлива, также являются источниками водорода. Например, усиленное применение газового подогрева при передаче жидкого алюминия от печи к литейным агрегатам также дает свой вклад в увеличение содержания водорода в алюминии.

Магний в алюминиевом расплаве

Количество магния в алюминиевом ломе зависит от типа переплавляемых алюминиевых сплавов и может достигать 5 % и выше. Считается ли этот магний в расплаве примесью или легирующим элементом зависит от того, какой сплав является конечным продуктом. Поскольку магний является более дорогим, чем алюминий, обычно из расплава с высоким содержанием магния делают соответствующие алюминевомагниевые сплавы. Однако в некоторых случаях производят удаление магния из расплава.

Контроль содержания щелочных металлов

Для оперативного контроля содержания в расплаве примесей щелочных металлов на «продвинутых» предприятиях применяют оптическую эмиссионную спектрометрию.

Включения в алюминиевом расплаве

Включениями являются, как правило, твердые частицы, взвешенные в расплавленном алюминии. Количество и размеры этих частиц зависит от многих факторов, в частности, от исходного качества расплавленного алюминиевого лома и включений, которые в нем были.

Основными включениями в алюминии являются неметаллические включения, обычно размером до 100 мкм. Они состоят главным образом из оксидов, хотя присутствуют и другие типы химических соединений. Различают два основных класса включений – экзогенные и индигенные.

Экзогенные включения в алюминии

Экзогенные включения – это частицы, которые уже существовали как отдельная фаза до расплавления шихты. Примером экзогенных включений являются малые кусочки футеровки, которые попадают в расплав. Другим примером могут быть частицы оксидов или загрязнений, которые были на шихте из алюминиевого лома. Экзогенные включения почти полностью являются оксидами и имеют более значительные размеры, чем индигенные включения. Поэтому их присутствие в алюминии считается более вредным, чем присутствие индигенных включений. Большие размеры экзогенных включений позволяют более легко извлекать их из расплава.

Индигенные включения в алюминии

Индигенные включения образуются в ходе химических реакций «на месте» – в самом алюминиевом расплаве. Примером является реакция растворенного кислорода с жидким алюминием с образованием оксида алюминия:

2Al + 3O = Al2O3.

В сплавах, содержащих магний, образуется окись магния (магнезия) и шпинель:

Mg + O = MgOMg + 2Al + 4O = MgAl2O4

Если при дегазации расплава применяют азот, то могут образоваться частицы AlN, при использовании в качестве флюса MgCl2 – включения хлоридов.

Особую проблему представляют бориды TiB2, образующиеся при модификации расплава прутком Ti-B. Эти включения намного меньше, чем любые экзогенные включения и удалить их очень трудно.

Включения в первичном и вторичном алюминии

Включения во вторичном алюминии отличаются от тех, которые находятся в первичном алюминии. Алюминиевый лом изначально содержит больше загрязнений и оксидов, чем первичный металл, а образование оксидной пленки при плавлении лома делает содержание включений еще больше. В результате, удаление включений является более важным при производстве вторичного алюминия. Переплав крупного алюминиевого лома дает меньше включений, чем переплав использованных пивных банок или легкого лома. Поэтому и цена крупного лома выше.

Требования по содержанию включений в алюминии

На рисунке ниже представлено значение различных типов включений в расплавленном алюминии. Заштрихованная область показывает на неофициальный предел для концентрации включений различных размеров в литом алюминии – в деформируемом алюминии требования должны быть жестче.

Рисунок – Концентрация различных типов включенийв расплавленном алюминии в зависимости от их размеров

Рисунок – Концентрация различных типов включенийв расплавленном алюминии в зависимости от их размеров

Кривая С показывает включения, которые образовались в ходе разливки алюминия. Это – оксидные пленки и шлаковые включения. Экзогенные включения также попадают на эту кривую. Кривая В — для индигенных включений, которые образовались в ходе плавления и обработки металла. В общем случае оксидные включения больше, чем те, которые состоят из карбидов и боридов – именно их необходимо удалять в первую очередь.

Источник: Mark E. Schlesinger, Aluminum Recycling, 2013.

aluminium-guide.ru

Технологические особенности плавки цветных металлов и сплавов в электропечах :: Технология металлов

Плавка алюминия

Алюминий и его сплавы применяются практически во всех отраслях промышленности, а также при производстве предметов домашнего обихода. В настоящее время плавка алюминия проводится преимущественно в пламенных отражательных печах, работающих на углеродистом топливе, и в электрических печах. Естественно, качественные и экономические показатели при этом получаются не одинаковые. В тигельных индукционных электропечах для плавки алюминия при отсутствии «болота» (слоя жидкого металла, оставленного в тигле от предыдущей плавки) быстрому нагреву подвергается слой садки, расположенный возле внутренних боковых стенок тигля. Таким образом, в начальный период плавки, когда отдельные куски шихты еще не покрыты жидким металлом, они свободно соприкасаются с воздухом и подвергаются окислению, но в значительно меньшей степени, чем в пламенных отражательных или в камерных электропечах сопротивления. Температура металла па поверхности шахты всегда имеет минимальное значение, в результате чего готовые отливки, получаемые из канальных электропечей, содержат меньшее количество окислов, чем отливки, полученные в печах других типов. Этим же преимуществом обладают тигельные индукционные электропечи, в которых по технологическим требованиям в тигле после каждой плавки оставляют часть жидкого металла 20—35% от емкости тигля печи. Жидкий алюминий и его сплавы обладают способностью поглощать газы и особенно водород. В пламенных печах большое количество водорода находится в топочных газах. Кроме того, в плавильные печи всех типов он может быть занесен сырой шихтой.3Н2О + 2Аl → Аl2O3 + 3Н2

Газовый горн (плавка без флюса) ……….2,5 Газовый горн (плавка под флюсом) ………1,05Отражательная печь на газообразном топливе...........2,5—3

Отражательная печь на мазуте …….3—4Электропечь сопротивления ……..1,05

Электропечь канальная индукционная ............0,13

Электромиксер.........0,12

Влияние времени выдержки жидкого алюминия в металлическом тигле на насыщение его железом показано ниже:Время выдержки, Содержание железа,

мин %

25 1,75

35 1,90

40 1,97

45 2,01

65 2,30

100 2,50

Однако если целостность пленки нарушить, то оголенные участки жидкого металла быстро окислятся, а изломанные куски пленки начнут оседать на дно ванны. При интенсивной циркуляции жидкого металла в печи куски окиси затягиваются в каналы и, оседая на его стенках, уменьшают его рабочее сечение. В практике это явление называется зарастанием канала. Полностью избавиться от зарастания каналов в индукционных канальных печах практически невозможно, так как нарушение поверхностной пленки окиси может быть вызвано причинами, не зависящими от конструкции печи (отдельных ее узлов) и от технологических режимов. Нормальная Работа канальной электропечи возможна только при условии, что в ней всегда будет оставаться некоторое количество (до 35% от полной емкости печи) жидкого металла. В тех случаях, когда по технологическим требованиям необходимо изменить химический состав расплавляемого сплава, печь должна быть полностью освобождена от ранее выплавляемого сплава и залита жидким сплавом нужного химического состава. Это в значительной степени ограничивает производственные возможности электропечи и снижает ее экономические показатели. Наиболее экономически эффективно эксплуатируются канальные электропечи при круглосуточной работе, выплавляя однородные сплавы, замена которых не требует полного освобождения электропечи от жидкого металла.

Плавка магния

Магний принадлежит к группе легких металлов. В чистом виде он очень активен. Металлический магний в виде порошка или тонкой ленты быстро окисляется горит) па воздухе даже при комнатной температуре. : машиностроении магний используется в специальных сплавах. Обычно магний и его сплавы выплавляются в тигельных или отражательных печах под слоем флюса, так ак обнаженный жидкий металл мгновенно воспламеняется. Из сказанного следует, что тепловая энергия, необходимая для расплавления и особенно для перегрева жидкого металла, должна передаваться металлу с максимально возможной скоростью, и металл в тигле должен находиться в спокойном состоянии. Полностью удовлетворяют этим условиям только тигельные индукционные печи промышленной частоты. Электрическая энергия в тигельных индукционных печах превращается в тепловую, главным образом в стальном тигле. Поэтому установки с тигельными индукционными печами имеют очень высокий к. п. д., до 85%, в то время как к. п. д. тигельных электропечей сопротивления колеблется в пределах 40—70%, а у тигельных мазутных печей он не превышает 10%. Скорость нагрева садки в тигельных индукционных печах теоретически может быть очень большой, поэтому эти печи имеют большую производительность. Так, че-тырсхтонаня индукционная тигельная печь типа ИГТ-7 отечественного производства может при круглосуточной работе выдать до 60 т магниевого сплава. В настоящее время для плавки магниевых сплавов изготавливают тигельные индукционные печи промышленной частоты емкостью до 16 г.

Плавка цинка

Другой особенностью цинка является то, что его пары имеют значительное давление, благодаря чему они проникают в поры некоторых футеровочных материалов, где вступают в химическое взаимодействие с металлами, находящимися в футеровке, и разрушают ее. В настоящее время имеются массы для футеровок, лишенных названного выше недостатка. Примером такого состава является масса, содержащая 53% обожженной глины, 35% синей гончарной глины и 12% каолина. Пары цинка, кроме того, ядовиты, поэтому печная установка должна иметь хорошую вытяжную вентиляцию.

Плавка меди

Медь представляет собой тягучий мягкий металл красного цвета, с высокими электро- и теплопроводностью. В технике медь получила широкое распространение как в чистом виде, так и в виде сплавов. На медной основе получают многие сплавы с ценными физическими свойствами, из которых основными являются латунь, бронза, томпак и др. Основным потребителем как первичной, так и вторичной меди является электротехническая промышленность. Вся производимая отечественной промышленностью медь распределяется примерно так: на изготовление токопроводящих деталей 50%; на производство сплавов на медной основе —40%; все прочие производства — 10%.

Плавка никеля

Никель отличается высокой антикоррозионной стойкостью и пластичностью при механической обработке. В технике он применяется как в чистом виде, так и в сплавах. Практически в настоящее время применяются никелевые сплавы высокого омического сопротивления. Кроме того, никель расходуется на антикоррозионные и художественные покрытия различных деталей. Однако до настоящего времени большинство сплавов на основе никеля типа Х15Н60, Х20Н80, ЭИ437, применяемых для нагревательных элементов электропечей сопротивления, выплавляется в обычных электродуговых печах с графитовыми электродами.

Плавка титана

Жидкий титан хорошо взаимодействует с кислыми, основными и нейтральными огнеупорными материалами, применяемыми в настоящее время в металлургии. Поэтому титан и его сплавы в печах с обычной футеровкой практически получать невозможно. В открытых печах плавить титан нельзя, так как, находясь в жидком состоянии, он быстро окисляется и может полностью сгореть. Даже в вакууме при температуре, близкой к 2000° С, он хорошо взаимодействует с алюминием и углеродом, образуя карбиды титана, которые способствуют понижению пластичности и ухудшению обрабатываемости в холодном состоянии. В настоящее время жидкий титан для получения фасонных отливок выплавляют только в вакуумных дуговых печах гарниссажного типа с расходуемым электродом.

markmet.ru

Плавление алюминия: образование шлака

Откуда берется шлак?

Производство алюминиевых слитков, столбов для прессования, чушек или готовых изделий, включает операции, которые являются причинами образования шлака. К таким операциям относятся загрузка лома и отходов алюминия, а также различные виды обработки расплава, например, его внутрицеховое перемещение, а также перемешивание, флюсование и легирование расплава.

Алюминиевый шлак представляет собой смесь металлического алюминия и оксидов алюминия. Повышенное количество шлака является проблемой, так как приводит к повышенной потере алюминия, требует его переработки и утилизации. Поэтому снижение алюминиевого шлака является одной из важных задач любого литейного цеха.

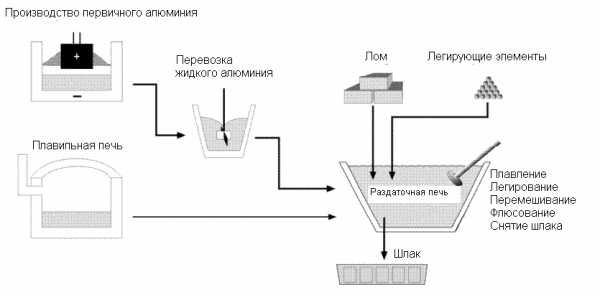

Плавление и литье алюминия

Основные технологические этапы алюминиевого литейного цеха показаны схематически на рисунке 1. Некоторые технологические операции прямо связаны с образованием шлака. Любая технологическая операция, которая вызывает турбулентность течения металла, всплески металла или захват расплавом воздуха дает вклад в образование шлака.

Рисунок 1 – Технологические этапы в алюминиевом литейном цехе

Рисунок 1 – Технологические этапы в алюминиевом литейном цехе

Лом алюминия

При переплавке лома и отходов алюминия происходит повышенное окисление металла. Степень окисления зависит от доли лома в загрузке печи, его типа и загрязненности, а также способа ведения плавки. Известно старое правило алюминиевой промышленности: каждый один процент загрязнений, загруженных в печь, дает один процент потери металла на выходе из печи. Важно понимать, что степень загрязнения лома (водой, маслом, краской, пластиком, грязью и т. п.) замедляет процесс плавления алюминия и снижает выход годного металла.

Загрузка плавильной печи

Всегда полезно иметь возможность погружать легкий алюминиевый лом прямо в расплав. Легкий алюминиевый лом никогда не нужно подвергать прямому нагреву факелом горелки.

При загрузке «сухой» печи легкий лом загружают первым, а затем – более массивный лом. Прямого попадания пламени на шихту необходимо всегда избегать. При прямом попадании пламени на шихту происходит расплавление ее поверхности и вырывание капель алюминия в воздух, что приводит к их немедленному окислению. Это приводит также к попаданию жидкого металла на стены и двери печи.

Современные загрузочные машины загружают шихту в печь быстро и с равномерным распределением ее по дну ванны расплава. Это дает сокращение цикла плавления и снижение угара алюминия.

Перемещение жидкого алюминия

Перемещение жидкого алюминия – внутри цеха или между цехами – другая операция, которая связана с повышенным образованием шлака. Это происходит потому, что при перемещении расплава значительно возрастает турбулентность его движения с захватом воздуха внутрь расплава, что прямо связано с повышенным образованием шлака.

Снятие шлака

Практика выполнения операции снятия шлака с поверхности расплава может влиять на количество образующегося шлака. Здесь может много нюансов. Как добиваются снятия с расплава только оксидов алюминия, а не самого алюминия? Как конструкция инструментов для снятия шлака помогает отделять оксиды от металла? Как часто снимают шлак?

Необходимо определить оптимальный баланс между частотой снятия шлака и трудоемкостью операции чистки стен и пода печи от шлака. Слишком частое снятие шлака приводит к повышенной потере металла, тогда как редкое снятие шлака приведет к увеличению наростов шлака на стенках плавильной печи, которые потом будет трудно удалять при ее чистке.

Температура расплава алюминия

Температура металла является самым важным контролируемым фактором для определения уровня образования шлака в печи. Если температура металла превышает 780 ºС, скорость образования шлака резко возрастает, как это показано на рисунке 2.

Рисунок 2 – Зависимость скорости образования шлакаот температуры расплава алюминия

Рисунок 2 – Зависимость скорости образования шлакаот температуры расплава алюминия

Перемешивание расплава алюминия

Правильное перемешивание расплава может давать снижение образования шлака до 25 %. Если расплав в плавильной печи перемешивается недостаточно, то в нем возникает чрезмерный градиент температуры от дна к поверхности расплава. Величина этого градиента зависит от мощности подаваемой к расплаву тепловой энергии. Повышенная температура поверхности расплава может давать значительный вклад в образование шлака.

Газовые горелки

Те же проблемы могут возникать при неправильном типе газовых горелки или ее неправильном направлении ее оси по отношению к зеркалу расплава.

Вообще, любые горелки способствуют образование шлака. Это происходит по двум причинам:

- от прямого попадания пламени на шихту или расплав и

- от создания горячих пятен на зеркале расплава прямо ниже факела пламени. В обоих случаях происходит повышенное окисление алюминия.

Металлический алюминий из шлака

Сокращение количества шлака при плавлении алюминия является первоочередной задачей литейщиков. Максимальное извлечение металлического алюминия из шлака, который уже снят с расплава и находится вне печи – другая важная задача. Специальные дренажные устройства для отделения алюминия от шлака являются эффективными только в комбинации с технологией охлаждения шлака.

Охлаждение алюминиевого шлака

Старый метод охлаждения шлака – его охлаждение прямо на полу цеха. Современные методы охлаждения шлака включает применение инертных газов и специальных прессов.

Реактивность алюминиевого шлака

Эффективность применения охлаждения шлака зависит от степени реактивности шлака. Например, шлаки алюминиевых сплавов с высоким содержанием магния отличаются повышенной реактивностью. Другим фактором является количество и химический состав флюсов, которые содержатся в шлаке. Без применения охлаждения повышенная реактивность шлака и его горение приводит к быстрой потере металла – он переходит в оксиды.

Флюсовать или не флюсовать?

Существуют разногласия о том, надо ли флюсовать расплав в отражательной печи. Обычные плавильные и раздаточные печи — отражательные. Флюс обычно применяют для отделения оксидов и грязи от свободного металла. Раньше широко применяли экзотермические флюсы. С их помощью «подогревали» шлак, что, как считали, давало возможность алюминию стекать из шлака в расплав. В настоящее время всеми признано, что происходит как раз обратное: такой шлак всасывает алюминий из расплава. Поэтому сейчас в промышленности применяют в основном эндотермические флюсы, хотя и экзотермические флюсы тоже имеют применение, особенно в странах Азии.

Источник: Aluminum Extrusion Technology Seminar, 2004.

aluminium-guide.ru

Плавка алюминиевых сплавов

При плавке и разливке на воздухе алюминиевые сплавы легко окисляются и насыщаются водородом, причем вредное влияние растворенных газов на качество отливок заметно уже при небольших количествах их в расплаве. Практикой установлено, что предельно допустимое количество водорода в алюминиевых сплавах, позволяющее получать качественное литье, оценивается 0,1—0,20 см3/100 г металла. Поэтому основное внимание при плавке уделяют предупреждению излишнего окисления и газонасыщения сплава. Учитывая вредное влияние примесей в алюминиевых сплавах, стремятся также получить сплав с минимальными количествами этих примесей, особенно железа.

Способы плавки алюминиевых сплавов зависят от применяемого типа печей и шихтовых материалов. Тип плавильных печей выбирают в зависимости от характера производства и назначения сплава.

Плавку алюминиевых сплавов производят в тигельных печах с нефтяным, газовым и электрическим обогревом, в пламенных отражательных печах, подовых электропечах сопротивления и индукционных печах. По назначению различают печи плавильные, раздаточные и плавильно-раздаточные.

Наиболее качественный металл получается при плавке в индукционных печах. В этих печах плавка идет быстро, металл получается хорошо перемешанным и менее газонасыщенным. Отражательные печи, отапливаемые газом, применяют для плавки алюминиевых сплавов в цехах заготовительного литья, а также для переплавки отходов и стружки. В фасоннолитейных цехах распространены отражательные электропечи сопротивления.

Тигельные печи с различными способами нагрева применяют для плавки сравнительно небольших количеств металла (особенно они удобны как раздаточные печи).

Для плавки алюминиевых сплавов применяют преимущественно металлические сварные, литые, реже кованые тигли.

При плавке в металлических тиглях имеется опасность взаимодействия сплава с тиглем и загрязнение его примесями железа. Наиболее агрессивны по отношению к чугунным тиглям алюминиевые сплавы с кремнием, затем с магнием и менее с медью и цинком. Поэтому стенки тиглей перед плавкой покрывают специальными защитными красками, кроме того, подбирают составы чугуна или стали, более стойкие по отношению к алюминию. Например, серые чугуны более стойки, если в них больше графита и он находится в сильно разветвленной форме. Кремний в чугуне (как и кремний в расплаве) способствует взаимодействию металла с материалом тигля поэтому стремятся снижать содержание его в чугуне до нижнего предела, а в качестве графитизирующего элемента при выплавке используют алюминий (1,2—3,0%). Алюминий, кроме того, снижает окисляемость тигля и с наружной стороны. Содержание марганца должно быть минимальным. Высокую стойкость имеют тигли из чугуна с содержанием алюминия до 8% и с присадками хрома (0,4—1,0%), а также никеля и молибдена.

Рекомендуются следующие общие правила приготовления алюминиевых сплавов:

- При плавке на свежих шихтовых материалах и лигатурах в первую очередь загружают (целиком или по частям) алюминий, а затем растворяют лигатуры.

- Если плавка ведется на предварительном чушковом сплаве или на чушковом силумине, в первую очередь загружают и расплавляют чушковые сплавы, а затем подшихтовывают сплав необходимым количеством алюминия и лигатур.

- Сильно склонные к угару металлы, например цинк, магний, вводят в сплав в последнюю очередь, желательно под слой флюса.

- Если шихта состоит из отходов и чушковых металлов, очередность загрузки определяется количеством составных частей шихты: в первую очередь загружают в печь и расплавляют наибольшую часть шихты. Если, однако, отходы сильно загрязнены, то лучше их вначале расплавить, дегазировать и затем загружать чушковый металл.

- Если емкость печи и габариты шихты позволяют загружать различные ее составляющие одновременно, то вместе загружают то, что имеет близкую температуру плавления, например силумин, отходы, чушковый алюминий. Шихту подбирают с наименьшим количеством примесей для данного сплава. Укладку шихты в печь надо производить компактно, расплавление вести быстро. При загрузке в жидкую ванну твердую шихту необходимо предварительно подогревать.

Шихтовые материалы и возвраты необходимо хранить в сухих и теплых помещениях. Хранение их в сырых помещениях или же на открытом воздухе приводит к адсорбции влаги и усиленному окислению.

Шихту обычно составляют из отходов и 20—60% свежих материалов, тщательно взвешивают в соответствии с расчетными данными. Расчет шихты литейных алюминиевых сплавов проводят по данным ГОСТа (по среднему или оптимальному составу). В зависимости от особенностей сплавов и требований к свойствам отливки состав одних компонентов рассчитывают по минимальному количеству, других — по максимальному, а третьи компоненты рассчитывают по среднему количеству.

Например, при расчете шихты для приготовления слитков из алюминиевых сплавов АК4, АК5, АК6 и Д16 содержание меди в сплавах берут по верхнему пределу, что способствует снижению склонности сплавов к трещинообразованию, а содержание железа, магния и кремния принимают, наоборот, по нижнему пределу, для уменьшения ликвации.

Сплав АЛ4 имеет следующие пределы химического состава по ГОСТу: 8—10,5% Si, 0,25—0,5% Mn, 0,17—0,3% Mg, остальное Al. Обычно расчет ведут на содержание кремния 8,25—9,25%. Пониженное по сравнению со средним (9,25%) содержание кремния берут потому, что это способствует повышению прочности, уменьшению концентрированной усадки и ликвации сплава. Но чрезмерное понижение кремния вызывает уменьшение жидкотекучести и механических свойств, что особенно важно при литье тонкостенных деталей. Поэтому в таких случаях расчет ведут на содержание кремния 9,25%. Марганец вводят в сплав АЛ4 главным образом для устранения вредного влияния железа, но повышенное содержание марганца может вызвать сильную ликвацию. Поэтому если шихта сравнительно чистая по железу, то расчет ведут на среднее содержание марганца (0,37%), а если шихта сильно загрязненная, то количество марганца доводят до 0,45%, т. е. ближе к верхнему пределу. Особенно важно при составлении шихты сплава АЛ4 учитывать влияние магния на механические свойства этого сплава. При содержании магния на нижнем пределе сплав будет иметь пониженную прочность и твердость, но высокую пластичность.

Часто при выборе оптимального состава сплава приходится учитывать одновременно влияние на свойства сплава нескольких компонентов и затем выбирать наиболее удобные их сочетания. Например, сплав Д19 (3,8—4,3% Cu; 1,8—2,3% Mg) высокие жаропрочные свойства имеет в том случае, если суммарное количество меди и магния в сплаве будет равным 6,1%, что необходимо учитывать при расчете шихты. При плавке сплава АЛ19 (4,5—5,3% Cu, 0,6—1,0% Mn, 0,25—0,35% Ti, <0,3% Fe, <0,3% Si, 0,05% Mg, остальное Al) высокие прочностные и пластические свойства получаются в том случае, когда содержание меди и марганца находятся на среднем уровне марочного состава сплава (5% Cu, 0,8% Mn,0 3% Ti, остальное Al). Любые отклонения от среднего содержания этих металлов неблагоприятно сказываются на механических свойствах.

Поэтому при плавке некоторых алюминиевых сплавов (особенно многокомпонентных) приходится иногда вначале готовить из чистых металлов подготовительный сплав определенного химического состава, разливать его в чушки, анализировать состав и потом уже при условии соответствия заданному составу использовать его в качестве исходной шихты для приготовления рабочего сплава, непосредственно идущего для заливки литейных форм.

Стандартные сплавы, технология плавки которых достаточно хорошо отработана, обычно готовят однократно из шихтовых материалов и сразу же заливают металл в формы.

Расплавление шихты ведут форсировано, но не рекомендуется чрезмерно перегревать расплав. Если шихта мелкогабаритная, та для предохранения от чрезмерного окисления плавку осуществляют с применением покровных флюсов из смеси хлористых солей, которые загружают вместе с металлической шихтой в количестве 2—3% от массы металла. По достижении необходимого перегрева металл контролируют по технологическим пробам на газонасыщенность и загрязненность окисными включениями и в случае необходимости приступают к рафинированию и дегазации сплава. На всем протяжении плавки, начиная с подготовки шихтовых материалов, необходимо не допускать излишнего окисления и газонасыщения расплава. Для этого надо тщательно готовить к плавке шихту и очищать ее от посторонних примесей, а также держать чистыми печь и весь инструмент. Чем больше внимания и времени уделяется подготовке шихты и печи, тем меньше окислов и газов окажется в расплаве и тем легче отрафинировать расплав перед разливкой. Небрежная плавка, в том случае, когда используют загрязненную, влажную шихту, не просушивают футеровку печи (в расчете на последующую очистку расплава в результате рафинирования и дегазации в конце плавки), не дает хороших результатов, так как зачастую легче предотвратить попадание в расплав окислов и газов, чем затем освободиться от них.

Практика плавки алюминиевых сплавов показывает, что существует прямая связь между количеством окисных пленок в расплаве и его газонасыщенностью. Чем больше в сплаве окисных пленок, тем выше газонасыщенность. Поэтому излишнего перемешивания расплава следует избегать, особенно если плавку ведут без покровных флюсов.

www.teh-lib.ru

Испарение металлов при плавке

При комнатной температуре металлы обладают определенной незначительной упругостью пара. С повышением температуры упругость пара повышается — вначале очень медленно, а затем после расплавления заметно быстрее. Испарение металла происходит со свободной его поверхности в широком интервале температур.

В сплавах наиболее энергично испаряются компоненты с наиболее высокой упругостью пара. Малые количества примесей испаряются из сплавов очень медленно и тем медленнее, чем меньше их в сплаве. В процессе переплавки металл обогащается вредными примесями, обладающими малой упругостью пара.

На величину потерь в результате испарения влияют величина свободной поверхности расплавленного металла, атмосфера печи, свойства защитного покрова и присутствие или отсутствие в сплаве компонентов, способных образовывать на поверхности расплавленного металла прочные сплошные окисные пленки, препятствующие испарению. Чем больше свободная поверхность расплавленного металла, тем больше будут потери в результате испарения.

При плавке медно-цинковых сплавов в окислительной атмосфере печи, создающей на поверхности металла слой окислов цинка, потери последнего будут меньше, чем при плавке в восстановительной атмосфере, так как в этом случае слой окислов цинка задерживает выход цинка на поверхность. Восстановительная атмосфера печи так же, как и древесно-угольный покров, нарушают слой окислов цинка и тем самым благоприятствуют испарению цинка. Шлаковый покров (слой жидких флюсов) уменьшает испарение цинка. Примеси алюминия, кремния образуют на поверхности расплавленного металла прочную защитную окисную пленку и тем самым уменьшают испарение цинка.

При упругости пара, равной атмосферному давлению, металл закипает. В процессе кипения парообразование происходит по всему объему металла, а не только по свободной его поверхности, как это имеет место при испарении.

Температуры кипения сплавов отличаются от температур кипения их компонентов, взятых в отдельности. Зависимость температуры кипения сплава от температур кипения их компонентов не прямолинейная.

avtolitmash.ru