Большая Энциклопедия Нефти и Газа. Твердость после улучшения стали

Улучшение стали | ООО КВАДРО

Улучшение стали – комплексная термообработка стали, заключающаяся в закалке детали с последующим высоким отпуском стали, обеспечивающая хорошие показатели прочности и пластичности.

Сущность процесса улучшения стали

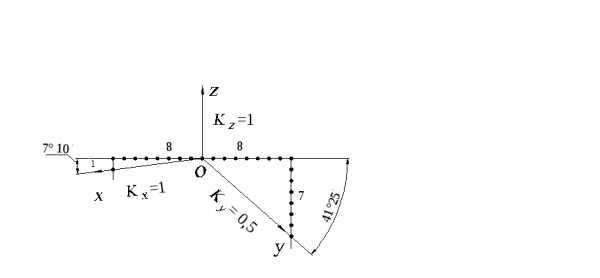

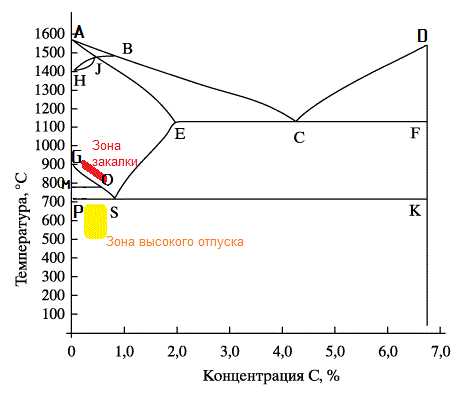

После закалки стали в ней преобладают структуры мартенсита. Высокий отпуск стали заключается в нагреве, как минимум, на 20-40°C ниже точки Ac1 (см. Диаграмму железо-углерод), но не ниже 500°C, выдержке и контролируемом охлаждении детали.

Улучшение сталей на диаграмме железо-углерод

Улучшение сталей на диаграмме железо-углеродНа втором этапе улучшения сталей – процессе высокого отпуска стали – происходит диффузионный распад мартенсита до образования сорбита отпуска (см. Элементы теории термической обработки). Сорбит отпуска имеет однородную и дисперсную структуру.

Применение улучшения сталей

Именно структура сорбита отпуска обеспечивает великолепное сочетание ударной вязкости, пластичности и прочности при понижении твердости в деталях, прошедших процесс улучшения стали.

Процессу улучшению сталей подвергают детали из углеродистых и легированных сталей с содержанием углерода 0,30-0,55%. Например, сталь 45, 40Х, 30ХГСА, 38Х2МЮА.

При необходимости более высокой поверхностной твердости эти детали подвергают после процедуры улучшения стали другим методам обработки: закалке ТВЧ или азотированию.

В случае отсутствия высоких требований к пластичности и ударной вязкости вместо улучшения сталей может применяться нормализация стали, как более экономичный процесс.

Улучшение сталей в ООО КВАДРО

Наше предприятие уже почти четверть века производит термообработку металлов на заказ в Санкт-Петербурге, в том числе улучшение сталей.

Мы производим по чертежам Заказчика или режимам термической обработки термообработку сталей (в т.ч. нержавеющих, инструментальных и т.п.), а так же иных металлов и сплавов (алюминиевых и титановых, латуней и бронз, и т.д.).

Кроме улучшения стали мы производим и иные виды термической обработки металлов на заказ, например:

Вконтакте

Одноклассники

Мой мир

Мой мир

kvadromash.ru

Улучшенная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Улучшенная сталь

Cтраница 1

Улучшенная сталь имеет твердость ( в зависимости от марки) НВ - - 250 - т - 300 и поддается обработке резанием. При закалке зубчатых колес до твердости НВ 350 они обычно настолько деформируются, что для получения необходимой точности профили зубьев приходится шлифовать. [1]

Улучшенная сталь в результате старения при 250 - 500 С в течение 3000 ч заметно снижает ударную вязкость, а порог хладноломкости ее резко повышается. При увеличении времени нагрева до 7000 ч продолжается снижение ударной вязкости и повышение порога хладноломкости. [2]

Улучшенная сталь по сопротивляемости снижению ударной вязкости при старении сохраняет преимущество перед горячекатаной сталью до температуры 350 С, а при более высоких температурах этот показатель снижается до уровня показателя горячекатаной стали или еще ниже. [3]

Улучшенная сталь 12ХМ сохраняет высокие значения предела прочности при растяжении при температурах до 500 С включительно. [5]

Улучшенная сталь имеет твердость ( в зависимости от марки) НВ250 - НВЗОО и поддается обработке резанием. При закалке зубчатых колес до твердости НВ350 они обычно настолько деформируются, что для получения необходимой точности профили зубьев приходится шлифовать. [6]

Улучшенная сталь независимо от содержания углерода выдерживает испытание на изгиб в холодном состоянии на 180 С. [7]

Легированные конструкционные улучшенные стали марок 40Х, 40ХН, ЗОНХЗА, ЗОХГСА и 40ХГТ подвергают термическому улучшению - закалке и высокому отпуску. [8]

Улучшенными сталями, обладающими более высокими магнитными свойствами в слабых и средних полях, являются горячекатаные стали марок Э45, Э46, Э47, Э48, применяющиеся для радиотрансформаторов, трансформаторов тока и др., где. [10]

Преимущество улучшенной стали перед отожженной сталью Х5М наиболее заметно при температурах ниже 550 С. [12]

Если для улучшенной стали 40Х удельная прочность равна 13 км, то для титанового сплава после термической обработки она увеличивается до 31 км, а для алюминия, армированного борным волокном, - до 43 км. Таким образом, повышение удельной прочности приводит к значительному сокращению материалоемкости изделий. [13]

Длительная прочность улучшенной стали выше, чем отб-жженной ( рис. 4.8), но при повышении температуры это различие в прочности улучшенной и отожженной стали уменьшается. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Улучшаемые стали.

Количество просмотров публикации Улучшаемые стали. - 3678

Улучшаемыми конструкционными сталями называются среднеуглеродистые стали (0,3-0,5%С). В них должно содержаться не более 5 % легирующих элементов. Эти стали используются после операции улучшения. Данная операция состоит из закалки и высокого отпуска. Закалка подобных сталей, как правило, проводится в масле. При отпуске температура улучшаемых сталей составит 550-650 °С.

После термической обработки улучшаемые стали обладают структурой сорбита͵ хорошо воспринимающего ударные нагрузки.

Улучшаемая сталь получает высокую прочность, вязкость, низкую чувствительность к концентраторам напряжения, а также сравнительно хорошую прокаливаемость.

При сквозной прокаливаемости, после одинаковой термообработки, свойства различных марок улучшаемых сталей обычно близки между собой. По этой причине выбор тех или иных марок улучшаемой стали обусловлен прокаливаемостью стали, обязательно учитывается сечение детали и сложностью ее конфигурации, также смотрим на наличие концентраторов напряжений.

Улучшаемые стали можно разбить на пять групп. С увеличением группы возрастает степень легирования и размер сечения, при котором будет достигнута сквозная прокаливаемость. Обычно содержание кремния в улучшаемых сталях будет составлять 0,17-0,37 % , марганца 0,5-0,8 %, фосфора и серы меньше 0,035 %.

Группа I. К ней относят углеродистые стали 35, 40, 45 Стали имеющие критический диаметр до 10 мм, при нем достигается сквозная прокаливаемость. Οʜᴎ содержат в своей структуре не менее 95 % мартенсита.

Группа II. К ней относятся хромистые стали 30Х, 40Х. Стали имеющие критический диаметр 15-20 мм. К недостатку сталей этой группы можно отнести склонность к отпускной хрупкости второго рода. Для этих сталей крайне важно быстрое охлаждение после отпуска (охлаждение маслом, водой).

Группа III. К ней относятся хромистые стали. Как правило, их дополнительно легируют еще одним а иногда и двумя элементами З0ХМ, 40ХГ, 30ХГТ Критический диаметр 20-25 мм. Для увеличения прокаливаемости в хромистые стали можно дополнительно ввести марганец (40ХГ) и бор (40ХР). Молибден (30ХМ) вводят для уменьшения отпускной хрупкости второго рода. Высокие свойства имеют принадлежащие к этой группе стали, называемые хромансилями: 20ХГС, 30ХГС. Οʜᴎ хорошо свариваются при высокой прочности 1200 МПа и KCU = 0,4 МДж/м2. К их недостаткам можно отнести склонность к отпускной хрупкости второго рода.

Группа IV. К ней относятся хромоникелевые стали с содержанием до 1,5 % Ni: 40ХН, 40ХНМ. Их критический диаметр 40 мм. Эти стали при низких температурах эксплуатации обладают несколько большим запасом вязкости, чем стали находящиеся в предыдущих группах.

Группа V. К ней относятся комплекснолегированные стали, содержащие 3-4 % Ni: 38ХНЗМ, 38ХНЗМФА. Как правило, стали из этой группы достаточно дороги. Эти улучшаемые стали относятся к самым лучшим маркам. Критический диаметр составляет 100 мм и более. Οʜᴎ обладают низкой склонности к хрупкому разрушению. Из этих сталей изготовляются детали со сложной конфигурацией, подвергаемые ударным нагрузкам. Их недостатки, это склонность к флокенообразованию и трудность обработки резанием.

referatwork.ru

Улучшение - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Улучшение - сталь

Cтраница 2

При высоком отпуске стальные детали нагревают до 450 - 650 С, выдерживают при этой температуре, а затем охлаждают для получения структуры сорбита отпуска. Закалку вместе с последующим высоким отпуском называют улучшением стали. После этого отпуска детали приобретают повышенную ударную вязкость, пластичность, но несколько пониженную твердость поверхности. [16]

В результате отжига структура металла улучшается, повышаются его пластические свойства и обрабатываемость, снимается наклеп или нагартовка и уничтожаются внутренние напряжения. Несоблюдение хотя бы одного из этих условий вместо улучшения стали только yxyfliunf ее и может сделать непригодной. [17]

В зависимости от температуры отпуска различают низко - ( низкий), средне - ( средний) и высокотемпературный ( высокий) виды отпуска. Закалка на мартенсит с последующим высоким отпуском называется улучшением сталей. [18]

При высоком отпуске сталь приобретает хорошие механические свойства - прочность, пластичность, особенно повышается ударная вязкость. Термическую обработку, сотоящую из закалки и высокого отпуска, называют улучшением стали. Высокому отпуску подвергают конструкционные стали, которые должны обладать высокой вязкостью при достаточной прочности. [19]

Закалка с последующим высоким отпуском повышает сужение поперечного сечения и, особенно, ударную вязкость. Поэтому такая термическая обработка ( закалка на мартенсит и высокий отпуск) называется иногда улучшением стали. [20]

Чем выше температура отпуска, тем меньше твердость стали и тем выше ее пластичность и вязкость ( особенно повышается ударная вязкость), поэтому закалку с высоким отпуском называют улучшением стали. [21]

Независимо от содержания углерода нормализация стали 15ХСНД несколько снижает характеристики прочности и повышает пластичность и ударную вязкость. Температура отпуска после закалки определяется требуемым уровнем прочности. Улучшение стали наряду с повышением прочности снижает склонность стали к хладноломкости и ее чувствительность к деформационному старению. [22]

Стали марок 08 - 25 не подвергают термической обработке; их используют для цементации, они хорошо штампуются и свариваются. Стали марок 30 - 55 применяют в основном в термически обработанном состоянии, после закалки и высокого отпуска. Процесс закалки и отпуска называется улучшением стали, поэтому эти марки углеродистой стали называются улучшаемыми, из них изготавливают шестерни, валы и другие ответственные детали. Стали марок 60 - 85 служат для изготовления пружин, рессор и прочих деталей. [23]

Высокому отпуску подвергают детали машин: валы, шатуны, шестерни. При высоком отпуске сталь получает мелкозернистую структуру, называемую сорбитом ( фиг. Закалка с последующим высоким отпуском называется улучшением стали. [24]

Высокий отпуск осуществляют нагревом закаленной на мартенсит стали до температуры 500 - 650 С и выдерживанием при этой температуре. Полученная структура сорбит отпуска содержит глобулярный цементит. Механические характеристики стали со структурой сорбита отпуска более высокие, чем показатели медленно охлажденной стали с равновесной структурой. Это объясняется тем, что в перлите в равновесном состоянии цементит имеет пластинчатое строение. Высокий отпуск называют также улучшением стали. Его применяют при термическом упрочнении арматурных сталей. [25]

Начиная от 200 С, твердость постепенно снижается: аналогично изменяются и другие прочностные характеристики. Сопротивление же удару начинает заметно возрастать лишь при нагреве выше 400 С и имеет наибольшее значение при температурах 600 - 650 С. Поскольку термической обработке подвергаются главным образом ответственные детали машин ( тяжелонагруженные и испытывающие знакопеременные и ударные нагрузки), величина ударной вязкости должна быть как можно больше. Эта двойная термическая операция называется улучшением стали. [26]

Отпуск, проводимый при 500 - 680 С, называется высокотемператур-н ы м, или высоким. При этих температурах происходит рост кристаллитов карбида железа - тонкие пластинки его - укрупняются и приобретают округлую форму. Высокий отпуск повышает вязкость стали; прочность и твердость ее немного снижаются, но остаются все же значительными. При высоком отпуске создается наилучшее соотношение механических свойств стали. Поэтому закалка с высоким отпуском называется улучшением стали. [27]

Отпуск, проводимый при 500 - 680 С, называется высокотемпературным, или высоким. При этих температурах происходит рост кристаллитов карбида железа - тонкие пластинки его укрупняются и приобретают округлую форму. Высокий отпуск повышает вязкость стали; прочность и твердость ее немного снижаются, но остаются все же значительными. При высоком отпуске создается наилучшее соотношение механических свойств стали. Поэтому закалка с высоким отпуском называется улучшением стали. [28]

Отпуск, проводимый при 500 - 680 С, называется высокотемператур-н ы м, или высоким. При этих температурах происходит рост кристаллитов карбида железа - тонкие пластинки его укрупняются и приобретают округлую форму. Высокий отпуск повышает вязкость стали; прочность и твердость ее немного снижаются, но остаются все же значительными. При высоком отпуске создается наилучшее соотношение механических свойств стали. Поэтому закалка с высоким отпуском называется улучшением стали. [29]

Отпуск, проводимый при 500 - 680 С, называется высокотемпературным, или высоким. При этих температурах происходит рост кристаллитов карбида железа - тонкие пластинки его укрупняются и приобретают округлую форму. Высокий отпуск повышает вязкость стали; прочность и твердость ее немного снижаются, но остаются все же значительными. При высоком отпуске создается наилучшее соотношение механических свойств стали. Поэтому закалка с высоким отпуском называется улучшением стали. [30]

Страницы: 1 2 3

www.ngpedia.ru

Улучшаемые стали | Учебные материалы

Улучшаемыми сталями называют среднеуглеродистые конструкционные стали, содержащие (0,3…0,5) % С, подвергаемые закалке от температуры 820…880 0С и последующему высокотемпературному отпуску при 550…680 0С. После такой термической обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки.

Хромистые стали

Для средненагруженных деталей небольших размеров применяют хромистые стали марок 30Х, 38Х, 40Х, 50Х. С увеличением содержания углерода возрастает прочность, но снижается пластичность и вязкость.

Прокаливаемость сталей невелика и для ее увеличения легируется бором (0,002…0,005%). Критический диаметр стали 35ХР при закалке в воде составляет 30…45 мм, а в масле 20…30 мм.

Введение 0,1…0,2 % ванадия (40ХФА) повышает механические свойства хромистых сталей, главным образом вязкость, вследствие лучшего раскисления и измельчения зерна без увеличения прокаливаемости. Эти стали применяют для изделий, работающих при повышенных динамических нагрузках. Значение механических свойств некоторых улучшаемых сталей после термообработки приведены в таблице 10.

Хромомарганцевые стали

Совместное легирование сталей хромом (0,9…1,2 %) и марганцем (0,9…1,2 %) позволяет получить достаточно высокую прочность и прокаливаемость (например, 40ХГ), однако они имеют пониженную вязкость, пониженный порог хладноломкости (от 20 0С до минус 60 0С). Введение титана снижает склонность к перегреву, а добавление бора увеличивает прокаливаемость.

Таблица 10 — Механические свойства некоторых легированных улучшаемых сталей

| Маркастали | Прокаливается диаметр, мм | sigmaв, МПа | sigma0,2,МПа | d, % | y, % | KCU,МДж/м2 |

| 30X40X40XФА40ХГТР30ХГС40ХН30ХН3А40ХН2МА36Х2Н2МФА38ХН3МФА | 25-3525-3525-3550-7550-7550-7575-10075-100более 100более100 | 90010009001000110010001000110012001200 | 70080075080085080080095011001100 | 12101011101110121212 | 45455045454550505050 | 0,70,60,90,80,40,70,80,80,80,8 |

Хромокремнемарганцевые стали

Они обладают высокой прокаливаемостью и механическими свойствами. К ним относятся стали марок 20ХГС, 25ХГС, 30ХГС. Стали хромансил применяют в виде листов и труб для ответственных сварных конструкций. При введении дополнительно никеля 1,4…1,8 % (30ХГНА) прочность стали повышается: sigmaв =1650 МПа, sigma0,2 = 1400 МПа.

Хромоникелевые стали

Обладают высокой прокаливаемостью, прочностью, хорошей вязкостью. Применяются для изготовления крупных изделий сложной конфигурации, работающих при вибрационных и динамических нагрузках. Никель, особенно в сочетании с молибденом, сильно снижает порог хладноломкости. Чем выше содержание никеля, тем ниже допустимая температура применения стали и выше ее сопротивления хрупкому разрушению. Рекомендуется вводить до 3 % Ni. При большем содержании получается много остаточного аустенита. Для тяжелонагруженных деталей с диаметром сечения до 70 мм используют стали марок 40ХН, 45ХН, 50ХН.

Хромоникелемолибденованадиевые стали

Кроме молибдена, добавляют ванадий, который способствует получению мелкозернистой структуры. Стали марок 38ХН3МФ и 36Х2Н2МФА применяют для деталей больших сечений (1000…1500 мм и более). В сердцевине после закалки образуется бейнит, а после отпуска — сорбит. Стали обладают высокой прочностью, пластичностью и вязкостью, низким порогом хладноломкости. Молибден, присутствующий в стали, повышает ее теплостойкость. Эти стали можно использовать при температурах 400…450 0С при изготовлении наиболее ответственных деталей турбин, компрессоров, для которых требуется материал особой прочности в крупных сечениях (поковки валов и цельнокованных роторов турбин, валы высоконапряженных турбовоздуходувных машин, детали редукторов и т.д.).

dprm.ru

Повышение - твердость - сталь

Повышение - твердость - сталь

Cтраница 1

Повышение твердости стали приводит к резкому снижению усадки стружки и ширины контакта стружки с передней поверхностью резца. [2]

Повышение твердости стали при закалке называется закаливаемостью, которая тем больше, чем больше твердость стали после закалки. Твердость определяется содержанием в стали углерода. [4]

Повышение твердости сталей в целом благоприятно сказывается на сопротивлении изнашиванию, однако одновременно повышается опасность хрупкого разрушения. Износостойкость коррозионно-стойких сталей 9Х18Н10Т, 40X13, 12Х18Н10Т повышается с увеличением содержания углерода. [5]

Повышение твердости сталей может быть достигнуто как подбором оптимального состава и структуры металла детали в целом, так и путем придания особой твердости поверхностному слою. [7]

Такое повышение твердости стали должно продолжаться до тех пор, пока при нагреве не будет достигнута температура Ас, В этом случае сталь при нагреве получает полностью аустенит-ную структуру, а при охлаждении - структуру мартенсита. [9]

Однако повышение твердости стали только за счет изменения химического состава недостаточно для обеспечения требуемой износостойкости деталей. [11]

Закалка применяется для повышения твердости стали и состоит из нагрева до определенной температуры и последующего быстрого охлаждения. Для получения качественной закалки нагрев и охлаждение должны быть равномерными, а температура - точно соответствовать сорту стали. Чем больше в стали углерода, тем ниже должна быть температура ( для углеродистой стали - в пределах 750 - 850), тем медленее должен быть нагрев н тем быстрее охлаждение. [12]

Закалка применяется для повышения твердости стали и заключается в нагреве до определенной температуры и последующем быстром охлаждении. Способность стали закаливаться зависит от содержания в ней углерода. Для получения качественной закалки нагрев и охлаждение должны быть равномерными, а температура нагрева - точно соответствовать сорту стали. [13]

Закалка применяется для повышения твердости стали, ее проч ности, износоустойчивости и коррозионной стойкости, а также для изменения других свойств. После закалки вязкость стали уменьшается. [14]

Существенное влияние на повышение твердости сталей оказывает увеличение процентного содержания таких элементов как углерод ( обычно до 1 %), марганец ( до 15 %), хром, молибден, вольфрам, фосфор и др. 5, по данным работ Н. Ф. Болховитина, иллюстрирует круторастущую зависимость износоустойчивости от твердости стали. Наибольший прирост износоустойчивости приходится на область высокой твердости ( Нв - 400), характерную для закалки на мартенсит и для некоторых аус-тенитных форм. [15]

Страницы: 1 2 3

www.ngpedia.ru

Улучшаемые стали. Улучшаемые легированные стали. Улучшаемые конструкционные стали. Термообработка улучшаемых сталей.

Стали, подвергаемые термическому улучшению, широко применяют для изготовления различных деталей, работающих в сложных напряженных условиях ( при действии разнообразных нагрузок, в том числе переменных и динамических). Стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки. Важное значение имеет сопротивление хрупкому разрушению.

Улучшению подвергаются среднеуглеродистые стали с содержанием углерода 0,30…0,50 %.

Улучшаемые стали

Улучшаемые углеродистые стали 35, 40, 45 дешевы, из них изготавливают детали, испытывающие небольшие напряжения (сталь 35), и детали, требующие повышенной прочности (стали 40, 45). Но термическое улучшение этих сталей обеспечивает высокий комплекс механических свойств только в деталях небольшого сечения, так как стали обладают низкой прокаливаемостью. Стали этой группы можно использовать и в нормализованном состоянии (см. Нормализация стали.).

Детали, требующие высокой поверхностной твердости при вязкой сердцевине (зубчатые колеса, валы, оси, втулки), подвергаются поверхностной закалке токами высокой частоты. Для снятия напряжений проводят низкий отпуск.

Улучшаемые легированные стали применяют для более крупных и более нагруженных ответственных деталей. Стали обладают лучшим комплексом механических свойств: выше прочность при сохранении достаточной вязкости и пластичности, ниже порог хладоломкости.

Хромистые стали 30Х, 40Х, 50Х используются для изготовления небольших средненагруженных деталей. Эти стали склонны к отпускной хрупкости, поэтому после высокого отпуска охлаждение должно быть быстрым. Повышение прокаливаемости достигается микролегированием бором (35ХР). Введение в сталь ванадия значительно увеличивает вязкость (40ХФА).

Хромокремнистые (33ХС) и хромокремниймарганцевые (хромансил) (25ХГСА) стали обладают высокой прочностью и умеренной вязкостью. Стали хромансилы обладают высокой свариваемостью, из них изготавливают стыковочные сварные узлы, кронштейны, крепежные и другие детали. Широко применяются в автомобилестроении и авиации.

Хромоникелевые стали 45ХН, 30ХН3А отличаются хорошей прокаливаемостью, прочностью и вязкостью, но чувствительны к обратимой отпускной хрупкости. Для уменьшения чувствительности вводят молибден или вольфрам. Ванадий способствует измельчению зерна.

Стали 36Х2Н2МФА, 38ХН3ВА др. обладают лучшими свойствами, относятся к мартенситному классу, слабо разупрочняются при нагреве до 300…400 oС. из них изготавливаются валы и роторы турбин, тяжелонагруженные детали редукторов и компрессоров.

www.mtomd.info