Сварка профильной трубы: правила формирования надежного соединения. Сварные трубы

производство, изготовление, преимущества стальных труб

Содержание:

История труб уходит корнями далеко в прошлое, но первое упоминание о стальных трубных изделиях датируется серединой 19 века. Первые стальные трубные изделия изготовляли с помощью сварки. Этим методом производители пользуются и сегодня, изготовляя половину изделий такого типа от общего производства. Стальная сварная труба находит применение в большинстве отраслей промышленности, так как достойная замена изделиям из стали, полученным сварным методом, в настоящее время не найдена.

Назначение современных стальных труб сварного типа

Даже быстро развивающиеся технологии не позволяют представить, что когда-то появится подходящая замена стальным трубам, которые используются при строительстве разных строений и конструкций или проведении коммуникационных сетей.

Сварные трубные изделия современного изготовления могут быть как универсального назначения (доставка различной всевозможной рабочей среды потребителю), а могут иметь узкую специализацию (газопроводы и нефтепроводы).

Прокладку коммуникационных сетей над землей и под землей невозможно представить без стальных трубных изделий разного диаметра. Они входят в состав сложнейших технологических устройств, различных приспособлений и механизмов. Строительные процессы предполагают использование прочных, но легких элементов армирования, в качестве которых используется стальной трубопрокат. К тому же такие изделия могут выступать в качестве основы при строительстве каркасных конструкций.

Также стоит сказать о трубных изделиях сварного типа, для изготовления которых использовалась нержавеющая сталь. Этот материал характеризуется уникальными эксплуатационными свойствами, благодаря которым предоставляется возможность применения труб в пищевой и химической отрасли, энергетике и фармации. Эстетическая привлекательность поверхности труб из «нержавейки» делает их популярными у современных архитекторов в качестве элементов оформления помещений разного типа.

Сырье для производства сварных труб

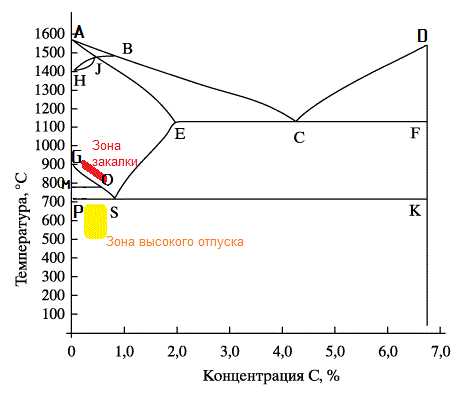

В качестве исходного сырья для изготовления стальных трубных изделий большая часть производителей использует металл. Это могут быть листы стали толщиной не больше 5 сантиметров, или стальная лента, имеющая различную толщину и свернутая в рулоны. Современная экономика отдает предпочтение трубным изделиям сварного типа, для производства которых использовалась низколегированная или углеродистая сталь. Ее отличительное свойство – содержание углерода в определенном количестве и минимум легирующих веществ. По количеству углерода определяется тип стали: низкоуглеродистая, среднеуглеродистая и высокоуглеродистая.

Углерод в большом количестве, входящий в состав исходного материала, неоднократно повышает прочностные характеристики сварной трубы при нормальном использовании. Однако параллельно снижаются эластичные свойства изделий, и возрастает степень их ломкость в холоде. Следовательно, большое количество углерода делает материал более хрупким при эксплуатации в холоде, что значительно сужает сферу использования готовой продукции.

Сталь, в которой легирующие вещества содержатся в количестве, не превышающем 2,5%, отличается прочностью независимо от эксплуатационных условий. Трубопрокат из такой стали имеет продолжительный срок службы и меньшую массу при одинаковых условиях. Низколегированная сталь для трубных изделий повышает стоимость готовой продукции, и одновременно увеличивает прочностные характеристики, устойчивость к износу и коррозии. Если сравнивать аналогичные качества труб сварного типа из углеродистой стали, то высокая стоимость трубопроката из низколегированной стали не имеет особой важности.

Для изготовления нержавеющих трубных элементов используется аналогичная сталь. Это материал устойчив к коррозии, прост в обработке, с небольшой массой и привлекательной поверхностью. Труба из нержавеющей стали может быть холодного или горячего проката. В первом случае стальные листы имеют толщину от 0,4 до 5 миллиметров, во втором – от 2 миллиметров до 5 сантиметров.

Разновидности сварных трубных изделий

Производство сварных труб с продольным прямым швом осуществляется посредством метода сварки мест соединения стальных листов. Другими словами стальной лист или лента сворачиваются, а их края сваривают друг с другом. Швы таких изделий прямые и располагаются по всей длине. На трубах большого диаметра делают два шва, так как в ширину стальные листы имеют ограничения.

Спиралешовные трубы производятся из рулонной листовой стали (прочитайте также: "Изготовление труб из листового металла – что необходимо, чтобы сделать самостоятельно"). Трубопрокат этого вида имеет одно неоспоримое преимущество – труб могут выпускаться с диаметральным сечением около 2,5 метров с использованием заготовки равной ширины. Трубопрокат, изготовленный по такой технологии, характеризуется отношением диаметра к толщине стенок более 100.

Спиралешовные трубные изделия производятся с применением более простых механизмов, чем трубы с прямым швом. Однако стоит заметить, что процесс изготовления характеризуется высокой точностью. Спиральный шов имеет еще одно весомое преимущество: при аварийной ситуации не образуется продольная магистральная трещина, которая считается самой опасной деформацией трубопровода.

Следовательно, последствия аварии ликвидировать намного проще. Недостатком спирального шва является его увеличенная длина и, как следствие, дополнительные расходы на сварочные материалы.

Способы изготовления

Труба сварная производится несколькими способами, среди которых наибольшее распространение получили: метод печной сварки, электросварной метод и сварка в защитной газовой среде.

Способ печной сварки

Согласно этой технологии стальные заготовки (штрипсы) подвергаются воздействию высоких температур. Полоска металла, выступающая в качестве заготовки, в специальной туннельной печи нагревается до температуры 13000С. Выходящая из печи заготовка подвергается обдуву направленным потоком воздуха, что приводит к нагреванию боковых кромок до 14000С и очищению их от окалин, способствующих ухудшению качества шва.

Полученную горячую заготовку отправляют на формовочно-сварочный стан, в настройках которого заложен определенный диаметр. Здесь будущее изделие принимает нужную форму. Далее выполняется дополнительный воздушный обдув, и кромки стали свариваются при воздействии высокой температуры и определенного давления.

Штрипсу повторно отправляют в печь, где, проходя через формовочные валики, она подвергается обжатию, способствующему повышению качества сварного шва. Технология печной сварки позволяет получать изделия горячего проката.

Метод электросварки

Изготовление сварных труб с использованием электрической сварки считается самым распространенным способом, так как в результате можно получить трубы большого диаметра, имеющие тонкие стенки, хороший шов и поверхность высокого качества. Существует несколько видов электросварки, но производство трубных изделий, предназначенных для магистрального трубопровода, в большинстве случаев осуществляется методом дуговой сварки под флюсом.

По этой технологии производство делится на несколько этапов. Вначале специальные прокатные станы выполняют формовку холодных стальных листов, в результате этого на выходе получаются трубные заготовки. Процесс изготовления прямошовных труб любого диаметрального сечения подразумевает применение валковой формовки. Чтобы изготовить полуцилиндры или круглые заготовки для прямошовных труб, используют прессовую формовку. Сталь для изготовления спиралешовных трубных изделий проходит процедуру формовки в валково-оправочных или втулочных станах.

Дальнейшее изготовление зависит от вида трубы: используя электродуговую сварку, кромки заготовок сваривают с двух сторон, получая в результате продольный прямой или спиралевидный шов. Далее снимается грант со шва, и труба охлаждается водой. Затем ее отправляют в калибровочный стан, где добиваются соответствия диаметра определенным параметрам по всей длине трубного изделия.

После этого труба подвергается визуальному и ультразвуковому контролю качества швов, проходит специальные гидроиспытания, которые позволяют проверить прочность шва под воздействием высокого давления, аналогичное тому, что будет оказываться в эксплуатационный период. Затем проводится еще одна ультразвуковая проверка, и при отсутствии дефектов трубные изделия отправляют потребителю.

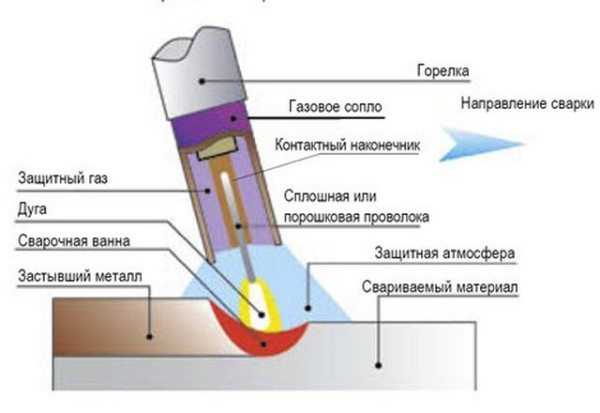

Метод сварки в защитных газах

В большинстве случаев такой технологией пользуются при производстве стальных сварных труб из нержавеющей или высоколегированной стали. У таких металлов под действием стандартной сварки наблюдается карбидизация легирующих элементов, в результате чего отмечается значительное ухудшение качества швов. Решить такую проблему помогает сварка стали в защитной газовой среде с использованием аргона, гелия или углекислого газа.

Такая технология позволяет пользоваться достоинствами и газовой, и электрической сварки. Указанные газы имеют больший удельный вес по сравнению с воздухом, поэтому при попадании в рабочую зону сварки выталкивают его. В результате взаимодействие сварочной ванны и атмосферы полностью исключается. Сварка трубных изделий с использованием защиты газом выполняется посредством вольфрамовых электродов.

Полученные швы отличаются высоким качеством, так как становятся одним целым с изделием. Такая технология гарантирует герметичное соединение стальных элементов и высокие прочностные характеристики готовой продукции. Методом электрической сварки или сварки в защитном газе получают стальные трубы холодного проката.

Преимущества сварных труб

Сварка с применением современных технологий позволяет получать швы высокого качества, которые могут сравниваться по прочности с цельнометаллическим изделием. Это позволяет существенно расширить сферу использования такого трубопроката и выполнять монтаж в таких местах, где ранее допускалось применение только бесшовных материалов. Трубные изделия сварные делают производственный процесс более дешевым, благодаря и технологии производства, и незначительным финансовым расходам.

Сварной трубопрокат отличается утонченной стенкой, чем у бесшовных изделий. Это дает возможность выпускать облегченные трубы и сэкономить расход стали. Более легкие трубные изделия упрощают их транспортировку и монтажные работы, для которых необходимо меньшее число единиц техники и занятых людей. Помимо этого готовая листовая сталь имеет одинаковую толщину в любом месте, следовательно, стенки сварных трубных изделий не будут иметь большие погрешности по толщине.

trubaspec.com

видео-инструкция по монтажу своими руками, особенности стальных, водогазопроводных, нержавеющих изделий, производство, цена, фото

Данная продукция изготавливается на трубосварочном стане из металлической полосы, листа или ленты. Она имеет широкую сферу применения и поэтому должна отвечать разнообразным требованиям, установленным в нормативных документах. О том, для чего используются и как создаются сварные трубы по ГОСТу, вы можете прочесть ниже.

Сварные изделия

Применение сварных труб

Инженерные технологии стремительно идут вперед, но, несмотря на это, производство сварных труб по–прежнему остается востребованным. Дело в том, что в ближайшем будущем данной продукции нет замены, особенно при возведении зданий и монтаже коммуникаций.

Всего выделяют два основных вида такого товара:

- универсальные изделия — они используются в самых различных областях для широкого круга целей;

- узкоспециализированные – их применяют для какой-либо отдельной сферы. Чаще всего это газовая или нефтяная промышленность.

На фото — газопровод из сварных элементов

Чаще всего эти конструкции используют для следующих целей:

- монтаж отопительных, газо- и водопроводных сетей – это касается как подземных, так и надземных коммуникаций;

- создание технологически сложного оборудования – к примеру, это могут быть системы мелиорации, применяемые в сельском хозяйстве;

- возведение зданий – сварные трубные конструкции применяются здесь в качестве легкой и прочной арматуры.

Использование сваренных деталей в мелиорации

Отдельно стоит упомянуть, что широкое использование нашла для себя нержавеющая сварная труба. Она незаменима для целого ряда отраслей хозяйства, таких как фармацевтическая, химическая и пищевая промышленность.

В силу своих эстетических свойств ее считают весьма привлекательной архитекторы и дизайнеры. Поэтому нержавеющие трубные изделия нередко можно увидеть среди элементов архитектуры и дизайна.

Использование трубчатых конструкций в дизайне

Преимущества сварного трубного материала

Трубопрокат, созданный с помощью сварки, имеет весомые достоинства.

Опишем их подробно:

- Экономичность — современные технологии позволяют создавать максимально прочные сварные соединения. Благодаря им труба, созданная с помощью сварки, ничуть не уступает цельнометаллическим образцам. Это позволяет ставить ее там, где ранее могла применяться лишь бесшовная продукция. Это приводит к хорошей экономии, поскольку цена сборных изделий значительно ниже, чем у их литых аналогов;

- Меньший вес – сварные конструкции по сравнению с цельнометаллическими образцами имеют более тонкие стенки, что заметно снижает вес изделия. Благодаря этому упрощается процесс перевозки и последующей установки элементов. Ведь это требует меньшего участия техники и людей;

- Меньшая величина отклонений по толщине – это объясняется тем, что сварная продукция создается из листовой стали, которая является однородной по всей своей длине. Точность форм облегчает задачу по монтажу сварного изделия.

Виды сварных труб и ГОСТы на них

Выделяют три основных разновидности таких изделий:

- конструкционные;

- трубопроводные;

- магистральные трубы.

Их краткая характеристика представлена в виде таблицы.

| Вид трубы | Характеристика |

| Конструкционные | Изготавливаются в соответствии с требованиями ГОСТ №10704-91, а также ГОСТ №10705-80, за исключением показателей по гидроиспытаниям. Они в данном случае не важны, поскольку этот вид продукции не используется для транспортировки жидкостей и газов. Сварная электросварная труба по ГОСТу 10704 91 изготавливается из стали марок Ст2, Ст3 или же Ст10, Ст20. |

| Трубопроводные | В отличие от предыдущего вида, для этих изделий крайне важным является соответствие показателям по гидравлическому давлению. Ведь именно эта продукция используется для создания трубопроводов, по которым перемещаются различные жидкости и газы. Поэтому ее проверяют при давлении от 30 до 60 кгс/см2. В зависимости от требуемой прочности изготавливают данные товары из стали марок Ст2, Ст3, либо Ст10, Ст20. |

| Магистральные | Трубы, предназначенные для магистральных газо- и нефтепроводов создаются в соответствии с ГОСТ 2095-85. Они имеют диаметр от 159 и более миллиметров. Их в обязательном порядке подвергают гидравлическим испытаниям по ГОСТ №3845-75. Используемые марки стали – Ст10, Ст20, а также 09Г2С и 17Г1С. |

Совет!Предпочтительнее приобретать товар, изготовленный из стали Ст10 и Ст20, поскольку именно эти марки материала являются наиболее качественными.

Технологии изготовления сварных труб

Сегодня существует целый ряд технологий, по которым изготавливают сварные трубные изделия.

Самыми распространенными являются следующие методы:

- печная сварка;

- электрическая сварка;

- сварка в защитном газе.

Рассмотрим их по очереди.

Печная сварка

Печная обработка

В этой технологии используются специальная заготовка для сварных труб – штрипс. Так называют стальные полосы, из которых изготавливается конечная продукция.

Ее создание происходит следующим образом:

- Штрипса поступает в печь туннельного типа и набирает там температуру около 1300°C;

- Сразу после выхода из печи боковые части штрипсы обдуваются воздухом, благодаря чему они прогреваются до 1400°C и очищаются от окалины, что повышает качество будущего шва;

- Далее, заготовка пропускается через формовочно-сварочный стан. Он придает заготовке нужную форму;

- Происходит повторная обдувка воздухом, после чего производится сваривание кромок штрипсы под действием высокой температуры и давления;

- Заключительным этапом работы является повторное протягивание изделие сквозь печь и формовочные валики. Это делает полученный шов более прочным.

Электросварка

Вышеупомянутый ГОСТ на стальные сварные водогазопроводные трубы под номером 10704-91 регламентирует характеристики электросварных изделий, которые являются самыми распространенными. Это объясняется тем, что электросварка позволяет создавать тонкостенную продукцию, имеющую большой диаметр и хорошее качество шва.

Обратите внимание!Существует несколько разновидностей такого соединения, но наиболее используемой является сварка под флюсом.

Остановимся на ней подробнее.

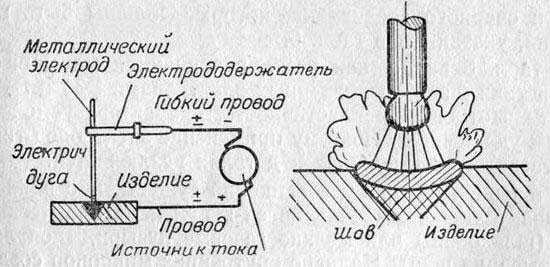

Схема электросварки

Получить общее представление о данной технологии вам поможет следующая инструкция по созданию электросварных трубных изделий:

- Вначале холодные листы из стали проходят формовку на прокатных станах. В результате получаются трубные заготовки;

- При помощи электродуговой сварки, кромки заготовок скрепляются друг с другом. В результате, получается прямой или спиралевидный шов;

- Изделие охлаждается водой и поступает в калибровочный стан. Он позволяет добиться одинакового диаметра на всем протяжении трубы;

- Осуществляется проверка швов полученного изделия. Вначале визуально, затем с использованием ультразвука. Затем проводятся гидроиспытания, позволяющие определить, выдержит ли труба высокое внутреннее давление. Завершается проверка повторным использованием ультразвука, после чего готовая продукция поступает к потребителям, которые будут своими руками осуществлять ее монтаж.

Следует отметить, что для создания прямошовного трубопроката различного диаметра используется валковая формовка. Если нужно произвести полуцилиндры или круглые заготовки большого диаметра применяется прессовая формовка. Спиралешовные конструкции изготавливаются на валково-оправочных или втулочных станах.

Спиральное сваривание

Сварка в защитном газе

Данный метод применяется при создании трубопроката из нержавеющей, а также высоколегированной стали. Он позволяет получить более надежный шов благодаря использованию защитных газов. Таковыми являются аргон, гелий, а также углекислый газ.

Их применение позволяет объединить в одной технологии достоинства электрической и газовой сварки. Находясь в сварочной ванне, защитный газ вытесняет из ее полости атмосферный воздух.

Соединение металла в защитном газе

В результате, повышается качество образуемых швов. Они становятся равномерными и прочными. Для проведения такой работы используются специальные вольфрамовые электроды. Минусом данного процесса является более высокая по сравнению с иными технологиями стоимость сварного шва трубы.

Вывод

Сварные трубопроводы применяются при создании различных инженерных сетей, сложных технологических систем и строительстве зданий. По сравнению с цельнометаллическими аналогами они имеют меньший вес, более доступную цену и менее значительные отклонения по толщине.

Классифицировать сварной трубопрокат можно по различным критериям, но наиболее общим является его разделение по назначению. В соответствии с этим выделяют конструкционные, трубопроводные и магистральные изделия. Первые из них используются в строительстве, вторые – при создании инженерных сетей и технологических систем, третьи – в газо- и нефтепроводах.

При производстве сварного проката используются технологии печной сварки, электросварки, а также применяется проведение сварочных работ в защитном газе. Самым распространенным является первый способ, поскольку он наименее затратен и позволяет создавать тонкостенную продукцию.

Наиболее прочное соединение обеспечивает сварка в защитном газе, он вместе с тем, она является наиболее затратным методом. Дополнительные сведения по этой теме вы сможете узнать, посмотрев видео в этой статье.

gidroguru.com

Технология сварки труб, трубопроводов ручной дуговой сваркой

Апрель 5, 2017

Сварка различных труб ручной дуговой сваркой заключается в образовании в точке приложения электрода к поверхности трубы высокотемпературной электрической дуги. Под её действием металл электрода расплавляется до жидкого состояния и каплями стекает вниз в точку соединения двух элементов трубопровода, металлическая поверхность которых также расплавляется до полужидкого состояния. Попавшие на стык металлические капли, застывая, соединяют между собой детали и герметизирует шов. Шлак, содержащийся в электроде, всплывает наверх сварочного расплава до момента застывания последнего.

Популярность дугового сваривания определяется именно своей технологической простотой, а также высокой прочностью и герметичностью получаемых швов.

Подготовка к сварочным работам

Качественная ручная дуговая сварка труб определяется, помимо самого сварочного аппарата, ещё и правильным выбором электродов:

- Для труб большого диаметра следует выбрать электроды с целлюлозной плёнкой;

- Для сваривания угловых швов и т.н. «прихваток» необходимо взять электроды с рутиловым покрытием;

- Для сложной варки применяются комбинированные (целлюлозно-рутиловые) электроды.

Для дугового сваривания труб в бытовых условиях потребуются, помимо собственно сварочного аппарата, ещё и трансформаторы-выпрямители, а лучше взять их более продвинутую версию – инверторы. Эти устройства потребуются для преобразования переменного тока в постоянный.

При выборе сварочных аппаратов отдайте предпочтение модели с несколькими режимами работы, адаптированными под особенности применения «целлюлозных» и «рутиловых» электродов, а также способных работать с конкретной маркой стали и толщиной трубопровода.

Еще раз подчеркнём: качество сварочных работ определяет не конкретная модель сварочного аппарата, а электрод необходимого диаметра и правильно выставленные сила и напряжение тока.

Особенности дуговой сварки

При проведении дуговой варки труб следует учитывать несколько важных нюансов:

- Включать аппарат следует в тот момент, когда электрод только-только прикоснулся к поверхности трубы.

- При сварке труб необходимо постоянно отслеживать длину электрической дуги, поскольку она определяет размер газовой оболочки, препятствующей попаданию воздуха в зону сварку.

- Двигать электрод в зоне сварочных работ следует плавно. Это позволит равномерно распределить по шву расплавленный металл с электрода.

- Толщину направления друг на друга металла трубных элементов определяют лёгкие скользящие движения сварщика из стороны в сторону.

- При варке толстостенных труб большого диаметра необходимо выполнять внутренние и внешние сварные швы.

Порядок подготовительных работ

Сварка труб ручной дуговой сваркой потребует от вас ряда подготовительных действий:

- Зачистить зону сварочных работ от грязи и масел.

- Для качественного сваривания элементы трубопровода необходимо установить «встык» и выровнять друг относительно друга.

- Выставить оптимальный режим сварки и установить на сварочный аппарат электроды, отвечающие технологическим требованиям.

- Перед началом сварочных работ установите на трубах заземляющие контакты.

- Чтобы надёжнее закрепить элементы трубопровода друг с другом, сделайте по окружности несколько прихваток – небольших сварных швов, фиксирующих точное положение свариваемых элементов.

Различные техники выполнения дуговой сварки

Дуговую сварку трубопроводов можно выполнять несколькими технологическими способами:

Сварка с поворотом стыка

Сначала делаются три прихватки на 4, 8 и 12 часов. Затем выполняются два основных шва примерно с 1 до 5 часов и с 11 до 7 часов. После этого труба поворачивается на 90 градусов и наносятся завершающие швы, которые полностью герметизируют соединение двух швов.

Для предотвращения прожогов рекомендуется использовать для первого слоя 4-миллиметровый электрод марок СМ-11, ВСЦ-1 или УОНИ-11/45(55), а для создания электрической дуги выставить силу тока в 130 А (±10 А). Для выполнения второго и третьего слоёв необходимо взять 5-6-миллиметровые электроды, а силу тока следует увеличить до 200-250 А.

Сварка без поворота стыка

Данная технология применяется при работе со стационарными трубопроводами, которые невозможно двигать. Первый слой выполняется снизу-вверх, а вторые и третьи можно выполнять как сверху-вниз, так и снизу-вверх.

Сварку труднодоступных мест, например, части трубопровода, прижатой к бетонной подушке или к кирпичной стене, необходимо производить через врезку – технологическое отверстие сверху трубы. Когда сварочные работы завершены, технологическое отверстие также заваривается.

Сварка в зимних условиях

При отрицательных температурах происходит быстрое охлаждение сварочной зоны, а удаление раскалённых газов из расплавленного металла, наоборот, затрудняется. Из-за этого трубная сталь становится хрупкой, от чего резко возрастает опасность возникновения термического разрушения стали, появления горячих трещин, отходящих от сварного шва, а также закалочных структур.

Чтобы избежать этих дефектов, необходимо, во-первых, максимально плотно соединить друг с другом элементы трубопровода, во-вторых, необходимо раскалить поверхность металла до светло-красного оттенка, наконец, в-третьих, силу тока необходимо увеличить на 10-20%. Это позволит добиться вязкого и пластичного сварного шва, который надежно герметизирует зазор между трубами даже при сильном морозе.

electrod.biz

видео-инструкция как сварить своими руками, особенности калиток, ворот, цена, фото

Сварка профильных труб своими руками является куда более сложной задачей, чем это может показаться на первый взгляд. На самом деле даже человеку, хорошо владеющему сварочным аппаратом, придется очень постараться, чтобы получить надежную конструкцию, соответствующую заданным габаритам. Что уже говорить о новичках, которые только осваивают эту технологию?

Однако справиться с таким заданием все же можно, и кроме практики (без нее никуда!) для обеспечения приемлемого результата необходима фундаментальная теоретическая подготовка.

Монтировать такие детали можно несколькими способами

Особенности процесса

Плюсы профильной трубы

Преимущества материала позволяют возводить самые сложные конструкции

Достоинства профилированных стальных изделий в качестве сырья для сварных конструкций вполне очевидны:

- Во-первых, трубы производятся по стандартным размерам, что существенно облегчает их совмещение, особенно при торцевом соединении.

- Широкий ассортимент сечений позволяет подобрать детали для любой конструкции. Так что если мы захотим, например, сварить ворота из профильных труб, то без труда найдем элементы и для стоек, и для каркаса, и для заполнения.

- Еще один плюс — равномерная толщина металла. Это очень важно именно при сварке, поскольку во много определяет надежность шва.

- Наконец, очень удобным является то, что работать нам придется с уже выровненной кромкой и достаточно гладкими поверхностями. При производстве профильной трубы существуют достаточно строгие допуски, и обычно отклонения не превышают долей миллиметра.

Обратите внимание!Все эти преимущества характерны в первую очередь для изделий, которые были произведены в заводских условиях согласно ГОСТу и по установленному сортаменту.Профильная труба кустарного изготовления (например, вальцованная из круглой заготовки) обычно имеет значительно большие отклонения по размерам, и потому при монтаже ведет себя непредсказуемо.

Комбинация круглых и профилированных деталей также возможна

Основные затруднения

Однако сам процесс сварки труб квадратного и прямоугольного сечения включает целый ряд нюансов:

- Во-первых, при нагреве изделия изменяется его конфигурация, зачастую куда сильнее, чем у круглой трубы. Часто это приводит к тому, что вся конструкция деформируется, причем направление и степень деформации определяется размещением и количеством сварных швов.

- Во-вторых, при торцевом соединении возможно образование областей повышенного напряжения на углах. Связано это со сложностью формирования на этих участках валиков из расплавленного металла и неравномерным прогревом.

- Кроме того, такая методика монтажа может привести к частичному перекрытию просвета трубы раскаленным и затем застывшим металлом. Если вам важно, чтобы детали оставались пустотелыми – учитывайте такую возможность.

Чтобы деталь не «повело», ее нужно фиксировать

Естественно, настоящих мастеров эти сложности обычно не останавливают. Так что после внимательного изучения технологии и отработки навыков на практике варить профиль можно «на ура».

Методика работы

Подготовка конструкций

Успех мероприятия во многом зависит от того, насколько качественно мы к нему подготовимся. Например.

Перед тем, как сварить калитку из профильной трубы, стоит выполнить такие операции:

- Для начала подбираем детали с необходимой длиной и сечением. Подрезку по размеру стоит делать с помощью пилы по металлу, а не сварочного аппарата – так кромки получатся более ровными, и в дальнейшем нам будет куда проще с ними работать.

Станок для порезки

- Далее – выравниваем все трубы. Обычно именно на участках с кривизной деталь начинает «вести» при нагреве.

- После этого очищаем соединяемые участки от ржавчины, зачищая их до блеска либо металлической щеткой, либо шлифовальной машинкой.

- Если необходимо – выравниваем кромки таким образом, чтобы при совмещении двух элементов зазор был минимальным. Чем тщательнее будет проведена эта операция, тем меньше сил мы затратим собственно при сварке.

- Далее укладываем все элементы в том положении, в котором они будут находиться в готовой конструкции. При выполнении сварных работ желательно дополнительно фиксировать монтируемые детали, чтобы они не деформировались и не смещались относительно друг друга. Снимать фиксацию стоит только после остывания сварного шва.

Подготовка элементов конструкции

Дуговая сварка

Итак, детали готовы к работе, можно начинать их монтаж. И здесь могут использоваться две методики: электрическая или газовая сварка. Ниже мы подробно рассмотрим их обе.

Подбор оптимального электрода очень важен

Для электрической дуговой сварки нам понадобится сварочный аппарат. Цена подобных устройств довольно велика, потому стоит приобретать его лишь тогда, когда вы планируете работать с металлом более-менее регулярно. Для разовой работы желательно взять аппарат в аренду, тем более что возможностей для этого обычно хватает.

Следующий момент – подбор электрода и режима работы. Здесь на помощь придет такая таблица:

| Толщина стенки трубы, мм | Диаметр электрода, мм | Ток на аппарате, А |

| 2 и менее | 1,5 – 1,6 | до 50 |

| 2 — 3 | 2 | 40 – 80 |

| 2 — 3 | 2,5 | 60 — 100 |

| 3 — 4 | 3 | 80 — 100 |

| 4 — 6 | 4 | 120 — 200 |

| 6 — 8 | 5 | 175 — 250 |

| 10 – 24 | 5 – 6 | 220 — 300 |

| до 50 | до 8 | 300 — 400 |

Совет!Данные значения носят рекомендательный характер, потому перед началом работы следует выполнить тестовую сварку на небольших отрезках трубы с целью проверки качества полученного шва.

Сам процесс соединения выполняем так:

- Детали фиксируем на сварочном столе или на вспомогательных приспособлениях.

- В нескольких местах выполняем точечную сварку, «прихватывая» трубы друг к другу. Обычно хватает фиксации в четырех — пяти точках на всех гранях трубы.

Точечная фиксация по углам

- После завершения прихватки контролируем положение деталей. При необходимости ударами молотка исправляем позиционирование.

- Далее начинаем проваривать стыки соединяемых труб, формируя на каждом валик из расплавленного металла, который затем оформится в виде сварного шва.

- При этом дугу ведем таким образом, чтобы кромки труб успевали расплавиться, но сам металл не проседал в полость изделия.

Работа на месте

- Толстостенные трубы свариваем в несколько приемов, постепенно соединяя все слои металла. При этом каждый следующий проход делаем в направлении, противоположном предыдущему: так мы обеспечим закрепление оптимальной структуры металла.

Совет!После выполнения каждой операции контролируем геометрию изделия: длинные трубы обычно начинает «вести» именно после сваривания длинных швов, когда на поверхности металла формируются большие области напряжения.

Сварные швы (на фото) требуют зачистки

После завершения работы даем конструкции остыть, а затем приступаем к зачистке сварного шва. В дальнейшем эти участки требуют максимально качественной защиты от коррозии, поскольку металл, подвергнутый воздействию высоких температур, ржавеет значительно быстрее.

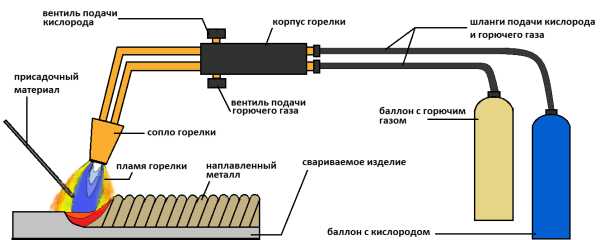

Газовая сварка

Инструкция по сварному соединению профильных труб с применением газовой горелки будет, естественно, довольно сильно отличаться:

Присадочные прутки

- Подготовку выполняем по той же схеме, что и при дуговой сварке.

- Перед началом работы покрываем все стыкуемые поверхности порошковым флюсом, который будет способствовать упрочнению шва.

- Готовим присадочную проволоку: оптимально, если по составу она будет совпадать с металлом, из которого изготовлена труба.

Далее начинаем соединение.

Делать это можно двумя способами:

- Для тонкостенных деталей подойдет шов «справа налево». При этом горелкой мы проводим по свариваемым кромкам, а проволоку-присадку подаем впереди горелки. За счет равномерного расплавления присадки и кромок обеспечивается формирование аккуратного и при этом надежного шва.

Схема движения пламени горелки справа налево

- Трубы со стенкой более 5 мм обрабатываем слева — направо. Пламя горелки направляем на сваренную зону, а присадку подаем за горелкой. В этом случае все процессы проходят гораздо быстрее, так что скорость работы возрастает. С другой стороны, шов получается не таким ровным и требует доработки после остывания.

Как и в случае с электросваркой, на каждом этапе контролируем положение деталей. Если отмечается хоть малейшая деформация, тут же выравниваем конструкцию и обеспечиваем более прочную фиксацию.

После остывания труб зачищаем швы абразивом и наносим на них антикоррозионное покрытие.

Вывод

Конечно, даже достаточно подробного ответа на вопрос о том, как варить профильную трубу, недостаточно для успешного применения знаний на практике. Чтобы результат вышел хотя бы удовлетворительным, стоит внимательно изучить видео в этой статье, а затем опробовать представленные там методики на небольших образцах, желательно под руководством опытного наставника. Только так вы сможете освоить данную технологию монтажа на достаточно высоком уровне.

gidroguru.com

Сварка трубы - стык неповоротный при горизонтальном расположении трубы

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

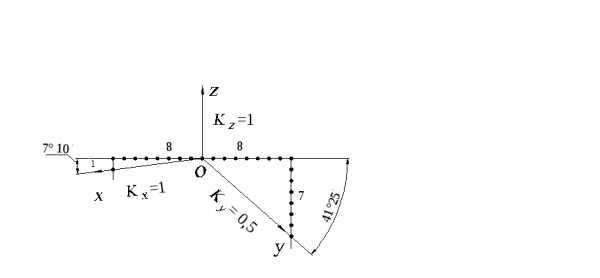

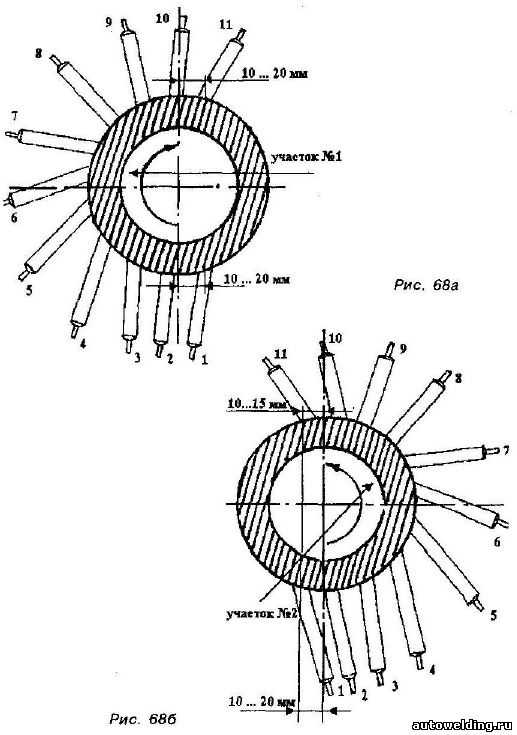

Сварка этих сварных швов является самым сложным по выполнению и требует особых навыков и высокого мастерства сварщика. Только при твердых навыках в сварке в нижнем положении, вертикальных швов (раздел 3.3) и потолочных швов (раздел 3.4) можно добиться качественной сварки трубы неповоротной в горизонтальном положении. При постоянном поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к поверхности периметра трубы (рис. 68а и 68б, поз. 1-11). Труба делится вертикальной осевой на два участка. По положению сварного шва в пространстве каждый участок можно разбить на три положения:

I-ое - потолочное (поз. электрода с 1 по 3).

II-ое - вертикальное (поз. электрода с 3 по 8).

III-e - нижнее (поз. электрода с 8 по 11).

При сварке труб диаметром более 150 мм и толщиной стенки более 6 мм рекомендуется величину сварочного тока подбирать для каждого положения. Сварочный ток на потолочном положении должен быть на 10% выше, чем на вертикальном положении.

Сварка начинается с потолочного положения и заканчивается на нижнем положении.

При оптимальном подборе сварочного тока для каждого положения реко.мендуется сварку производить непрерывно. Сварка ведется только ко роткой дугой. Сварка любого участка начинается с другого участка на 10 20 мм от вертикальной осевой. Длина «замка» (20-40 мм) зависит от диаметра трубы. Чем больше диаметр, тем больше перехлест в «замке», наоборот. При начале сварки с потолочного положения сварку производить «углом назад» (рис. 68а, поз. 1-2), После перехода за осевую сварку производить «углом вперед» (поз. 3-7). При переходе за горизонтальную осевую электрод выравнивать до перпендикулярного положения (поз. 8), Сварку нижнего положения (верхняя часть трубы) выполнять «углом назад» (поз. 9-11).

Заканчивать первую половинку шва на 10-15 мм за вертикальной осевой на другом участке.

Валик должен быть «нормальным» по всей длине шва, который достигается определенной скоростью поступательного движения электрода, манипулированием и задержкой на кромках, используя все методы и технику сварки потолочных, вертикальных и нижних швов.

Перед сваркой второй половины (второго участка рис. 68б) - при необходимости зачистить (подрубить) начало сварки в потолочном положении и окончание в нижнем положении до плавного перехода к зазору или предыдущему валику. Сварку второго участка выполнить с той же техникой, что и первый участок.

Сварка корневого валика (рис. 70)

Сварка корневого валика выполняется электродом диаметром 3 мм. Величина сварочного тока в потолочном положении в зависимости от толщины стенки 80-95 А. В зависимости от технических условий рекомендуется выполнить корневой валик по двум вариантам.

1-й вариант - при сварке труб малого диаметра, когда невозможна подварка обратной стороны корня шва, а по техническим требованиям необходимо обратное формирование валика, то при сварке корневого валика следует добиться качественного формирования обратного валика. Достичь проплавления, особенно в потолочном положении, можно путем постоянной подачи электрода в зазор. Добиваясь проплава внутрь трубы, формирование валика с наружной стороны может получиться «горбатым», что потребует после заварки 1-го участка зачистки «горбатости» шва в потолочном положении.

При сварке вертикальной зоны сварочный ток рекомендуется уменьшить до 75-90 А. Валик выполнять малого сечения, избегая чрезмерного проплавления внутрь трубы. При сварке верхней части трубы (нижнее положение) увеличение сварочного тока до 85-100 А произвести в каждом конкретном случае, не допуская прожога или непровара.

После заварки второй половины трубы второй валик также выполняется электродом диаметром 3 мм, но на повышенном сварочном токе.

2-й вариант - при сварке труб большого диаметра, где доступна и заложена подварка обратного корня шва, в целях производительности не следует обращать такого тщательного внимания на формирование обратного валика. Рекомендуется корневой валик сформировать «нормальным» во всех положениях и с более полным сечением. Это позволит избежать зачистки по наружному шву и применить при сварке второго валика электрод диаметром 4 мм.

Заполнение разделки (рис. 70)

Здесь необходимо применить все методы и технику сварки заполнения разделки, описанную в предыдущих разделах. Сварку труб диаметром менее 150 мм рекомендуется выполнять электродом диаметром 3 мм.

Заполнение разделки труб толщиной стенки более 8 мм происходит неравномерно. Как обычно, отстает нижнее положение. Для выравнивания заполнения разделки необходимо проложить в каждом конкретном случае дополнительные слои в верхней части трубы. Предпоследний слой выполнить так, чтобы глубина незаполненной разделки была не более 2-х мм.

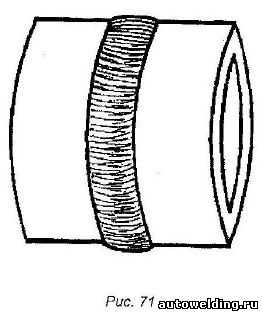

Сварка лицевого слоя (рис. 71)

В зависимости от ширины разделки лицевой слой выполняется за один или несколько проходов. Техника сварки описана в начале раздела и в предыдущих разделах. Особое внимание обратить на поступательное движение электрода, задержку на кромках и шаг манипулирования.

Сварка труб диаметром менее 150 мм и толщиной стенок менее 6 мм, а также в сложных монтажных условиях при отдаленности источника питания от места сварки, в основном, выполняется при одной величине сварочного тока. Рекомендуется сварочный ток подбирать по потолочному положению, величина которого достаточна и для нижнего положения. Во избежание чрезмерного проплавления на подъеме с потолочного положения и в вертикальном положении сварку необходимо вести прерывистым способом. Дугу прерывать на одной из кромок. В зависимости от толщины стенки, зазора и притупления кромок, рекомендуется выполнять прерывистую сварку «мазками» следующим способом:

Рис. 72а - перегрев кромок не допускает длительной задержки электрода. Зажигание рекомендуется производить постоянно на одной из кромок, обрыв дуги (после соединения кромок металлом шва) на другой кромке. Время между обрывом и новым зажиганием дуги должно быть таким, чтобы в месте начала зажигания дуги металл шва не успел полностью закристаллизоваться, а шлак - остыть. После обрыва дуги, описав как бы полукруг в обратном направлении, снова произвести зажигание чуть выше места предыдущего зажигания. Если проследить за торцом электрода, то получается манипулирование по спирали. Слева направо дуга горит, обрыв вправо и на себя, переход справа налево, дуга не горит, затем слева направо, одновременно приближая электрод к месту зажигания, и, пока шлак еще красный, происходит легкое возбуждение дуги и т.д;

Рис. 72б - когда толщина металла позволяет сделать два и более колебательных движений, затем прервать дугу и возобновить снова.

Нe рекомендуется:

1) зажигание производить на месте, где только что был обрыв дуги;

2) не обрывая до конца дугу, уходить электродом вперед по разделке и затем возвращаться на валик.

Такие методы приводят к большому перегреву и прожогу, к неровности валика по бокам, частому залипанию электрода во время нового зажигания.

Тудвасев В.А. "Рекомендации сварщикам".

См. также:

www.autowelding.ru