Описание принципиальных гидравлических схем семейства проходческих комбайнов 1ГПКС. Схема гидравлическая принципиальная

Промывка гидросистем - Гудрей - ГИДРАВЛИЧЕСКИЕ СХЕМЫ

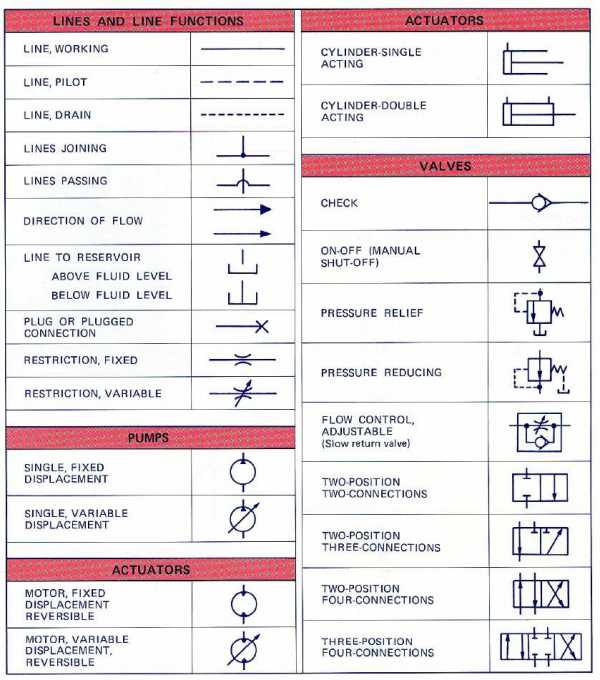

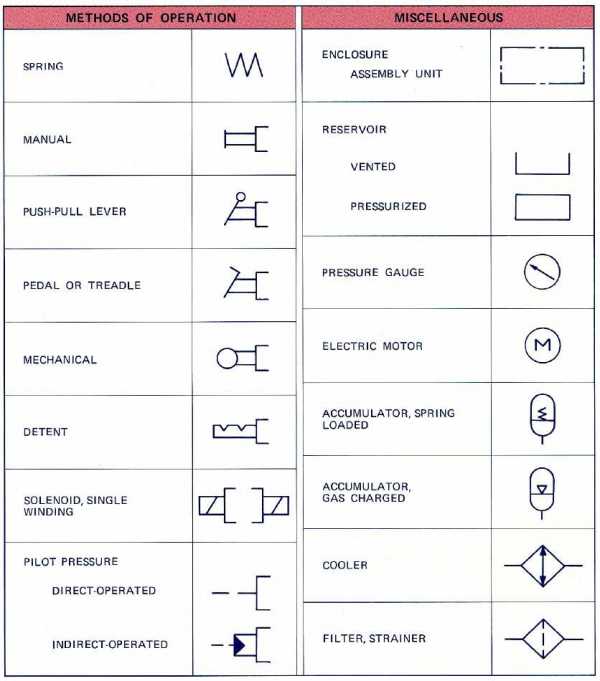

Символы графической диаграммы

Зачем нужна гидравлическая схема?

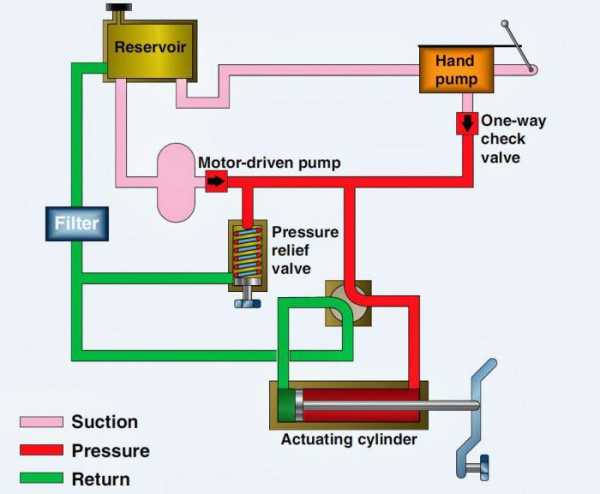

Гидравлическая схема состоит из простых графических символов компонентов, органов управления и соединений. Рисование деталей стало более удобное, а символы универсальнее. Поэтому, при обучении каждый может понять обозначения системы. Гидравлическая схема обычно предпочтительна для объяснения устройства и поиска неисправностей.

Гидравлическая схема состоит из простых графических символов компонентов, органов управления и соединений. Рисование деталей стало более удобное, а символы универсальнее. Поэтому, при обучении каждый может понять обозначения системы. Гидравлическая схема обычно предпочтительна для объяснения устройства и поиска неисправностей.

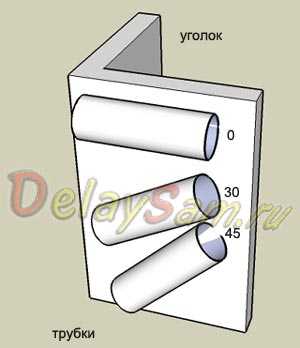

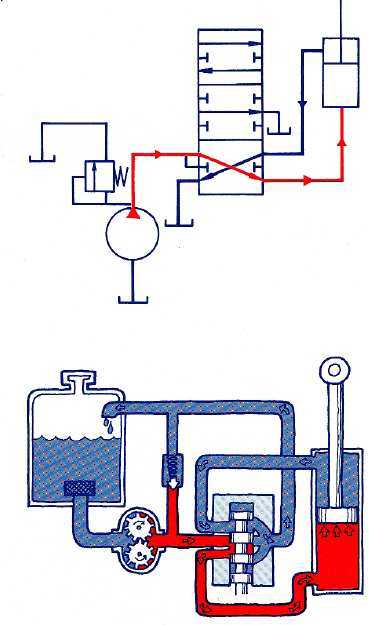

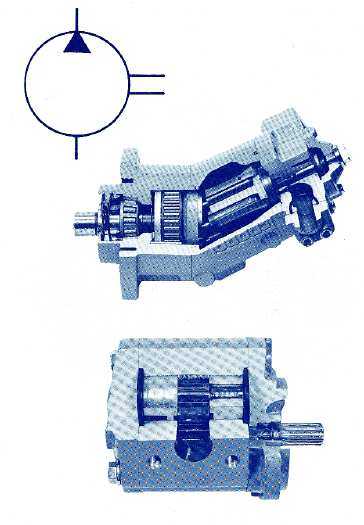

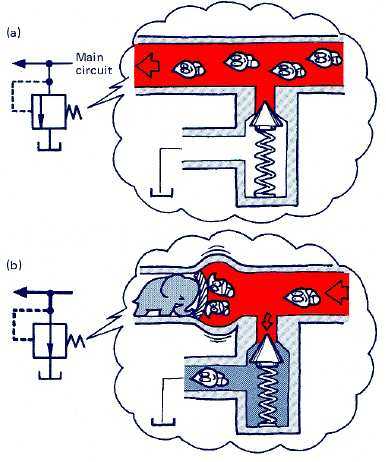

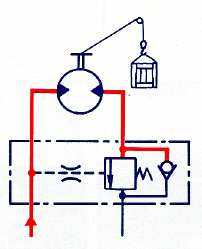

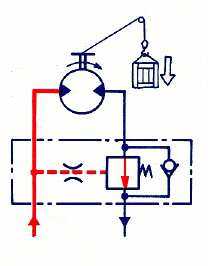

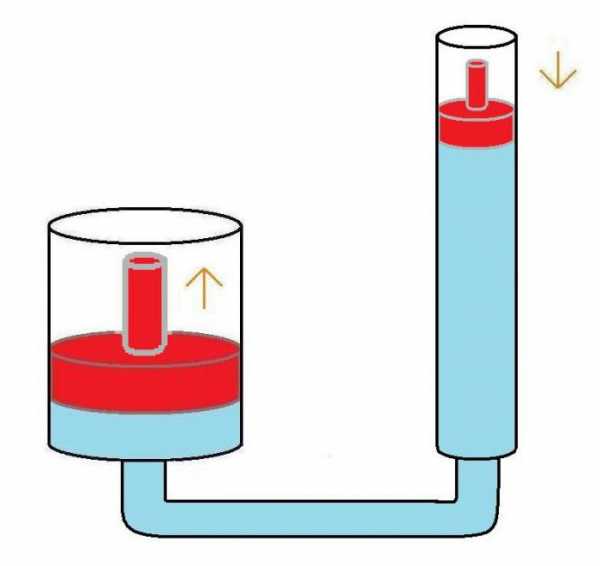

Два рисунка показывают, что верхний является гидравлической схемой нижнего рисунка. Сравнивая два рисунка, заметьте, что гидравлическая схема не показывает особенности конструкции или взаимное расположение компонентов цепи. Назначение гидравлической схемы – показать назначение компонентов, места соединений и линии потоков.

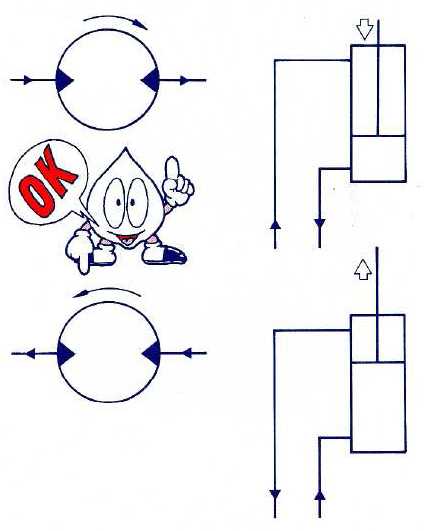

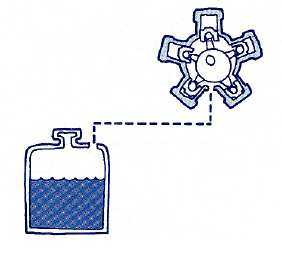

Символы насоса

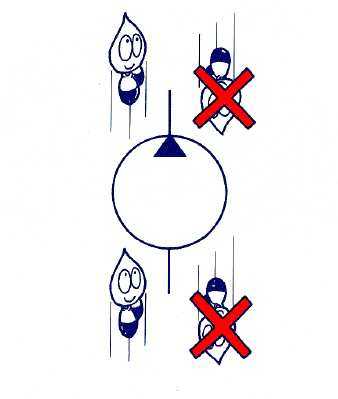

Основной символ насоса – это круг с чёрным треугольником, направленным от центра наружу. Напорная линия выходит из вершины треугольника, линия всасывания расположена напротив.

Таким образом, треугольник показывает направление потока.

Этот символ показывает насос постоянной производительности.

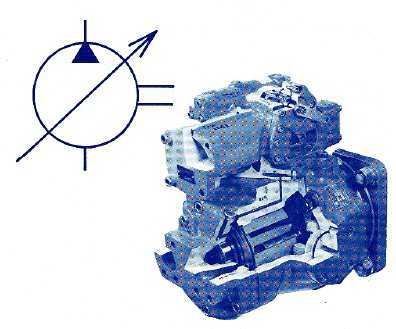

Насос переменной производительности обозначается на рисунке со стрелкой, проходящей через круг под углом 15°

Символы привода

Символ мотора

Символом мотора является круг с чёрными треугольниками, но вершина треугольника направлена к центру круга, чтобы показать, что мотор получает энергию давления.

Два треугольника используются для обозначения мотора с изменяемым потоком.

Мотор переменной производительности с изменением направления потока обозначается со стрелкой, проходящей через круг под углом 45°

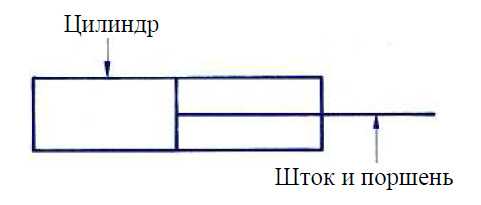

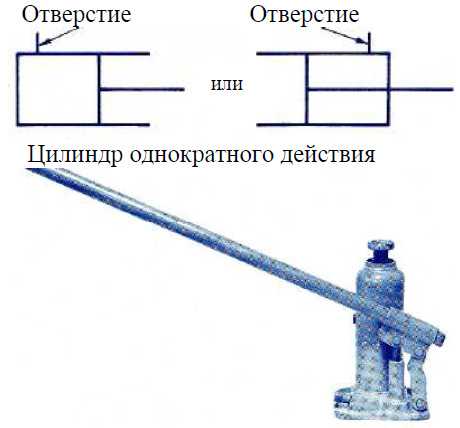

Символы цилиндра

Символ цилиндра представляет прямоугольник, обозначающий корпус цилиндра (цилиндр) с линейным обозначением поршня и штока. Символ обозначает положение штока цилиндра в определённом положении.

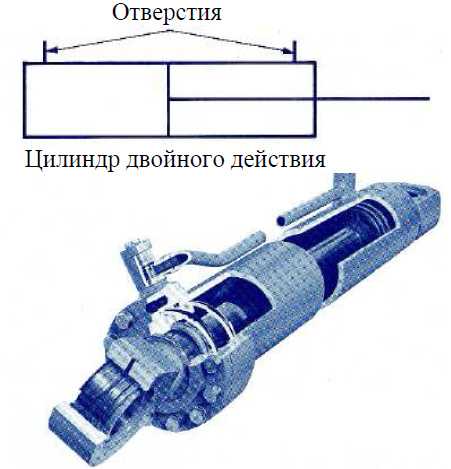

Цилиндр двойного действия

Этот символ имеет закрытый цилиндр и имеет две подходящие линии, обозначенные на рисунке линиями.

Цилиндр однократного действия

К цилиндрам однократного действия подводится только одна линия, обозначенная на рисунке линией, противоположная сторона рисунка открыта.

Направление потока

Направление потока к и от привода (мотор с изменением направления потока или цилиндр двойного действия) изображается в зависимости от того, к какой линии подходит привод. Для обозначения потока используется стрелка.

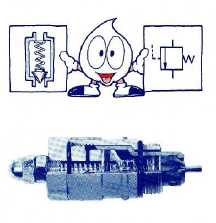

Основной символ распределительного клапана – это квадрат с выходными отверстиями и стрелкой внутри для обозначения направления потока. Обычно, распределительный клапан управляется за счёт баланса давления и пружины, поэтому на схеме мы указываем пружину с одной стороны и пилотную линию с другой стороны.

Обычно закрытый клапан

Обычно закрытый клапан, такой как предохранительный, обозначен стрелкой противовеса от отверстий напрямую к линии пилотного давления. Это показывает, что пружина удерживает клапан в закрытом состоянии до того, как давление не преодолеет сопротивление пружины. Мы мысленно проводим стрелку, соединяя поток от впускного к выпускному отверстию, когда давление возрастает до величины преодоления натяжения пружины.

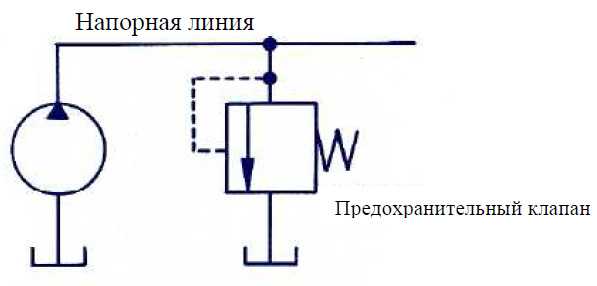

Предохранительный клапан

На рисунке представлен предохранительный клапан с символом обычно закрытый, соединённый между напорной линией и баком. Когда давление в системе превышает натяжение пружины, масло уходит в бак.

Примечание:

Символ не указывает или это простой или это сложный предохранительный клапан. Это важно для указания их функций в цепи.

Рабочий процесс:

(а) Клапан всегда остаётся закрыт

(b) Когда давление появляется в главном контуре, тоже самое давление действует на клапан через пилотную линию и когда это давление преодолевает сопротивление пружины, клапан открывается и масло уходит в бак, тем самым снижая давление в главном контуре.

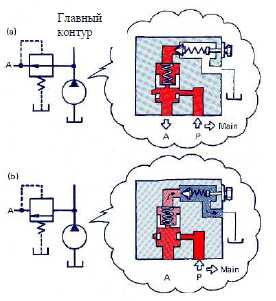

Обычно открытый клапан

Когда стрелка соединяет впускной и выпускной порты, значит клапан обычно открыт. Клапан закрывается, когда давление преодолевает сопротивление пружины.

Клапан уменьшения давления обычно открыт и обозначается, как показано на рисунке ниже. Выпускное давление показано напротив пружины, чтобы устанавливать или прерывать поток, когда будет достигнута величина для сжатия пружины.

Рабочий процесс:

(а) Масло течёт от насоса в главный контур и А

(с) Когда давления в контуре А падает, клапан возвращается в состояние (а). Поэтому, давление в контуре А сохраняется, потому что охраняются условия (а) и (b)

Символы клапана – 2

2) РАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН ПОТОКА

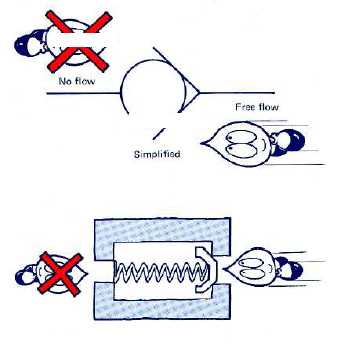

Обратный клапан

Обратный клапан открывается, чтобы дать двигаться маслу в одном направлении и закрывается, чтобы препятствовать движению масла в обратном направлении.

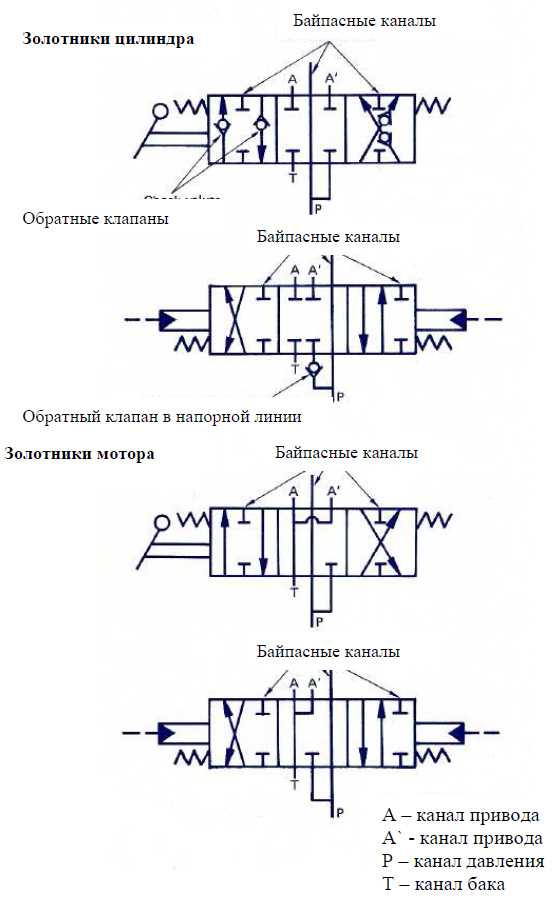

Золотниковый клапан

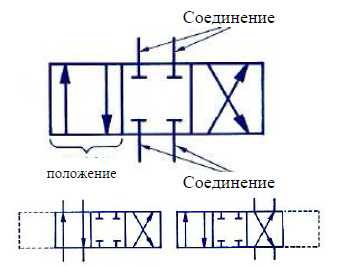

Символ распределительного золотникового клапана использует сложную закрытую систему, которая имеет отдельный прямоугольник для каждой позиции.

Клапан с четырьмя отверстиями

Обычно клапан с четырьмя отверстиями имеет два отделения, если этот клапан имеет две позиции или три отделения, если клапан имеет центральную позицию.

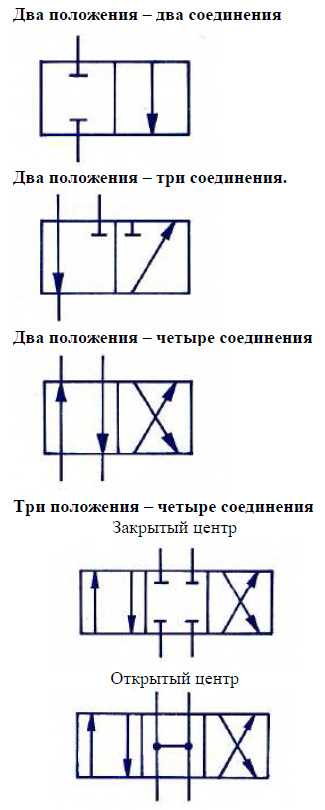

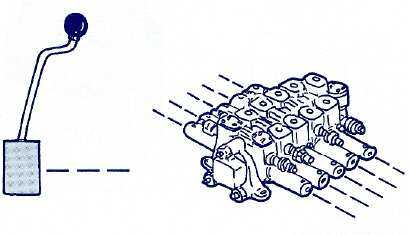

Символы управления рычагов

Символы управления рычагов отображают рычаг, педаль, механические органы управления или пилотной линии, расположены на краю отделения.

Символы клапана – 3

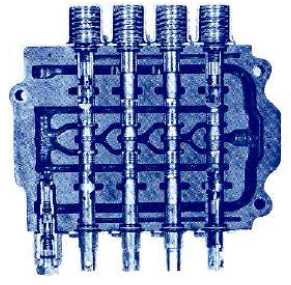

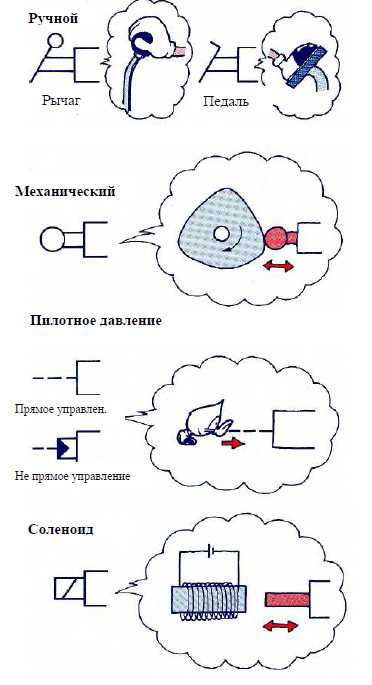

3) КЛАПАН НАПРАВЛЕНИЯ ЧЕТЫРЁХ ПОТОКОВ HITACHI

Символы для обозначения клапана направления четырёх потоков Hitachi имеет сходство с символом четырёх направлений, но с добавленными соединениями и каналы потока для показа байпасного канала.

Символы для золотников цилиндра и мотора показаны на рисунке. Пожалуйста, запомните, что эти символы показывают только золотники. Блок распределительных клапанов также показывает предохранительные клапаны и места соединения с корпусом.

4) РЕДУКЦИОННЫЙ КЛАПАН

Символ редукционного клапана показан на рисунке и включает обычно закрытый клапан с встроенным обратным клапаном.

Рабочий процесс:

Редукционный клапан установлен на моторе лебёдки гидравлического крана.

(а) При опускании груза создаётся обратное давление т.к. имеется обратный клапан.

(b) Давление в напорной линии возрастает, пилотная линия открывает клапан, чтобы направить поток масла от мотора через клапан в сливную линию. Таким образом происходит защита от свободного падения груза.

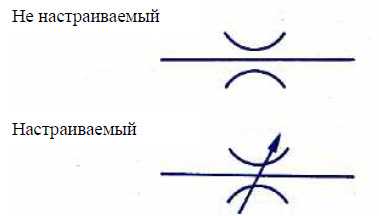

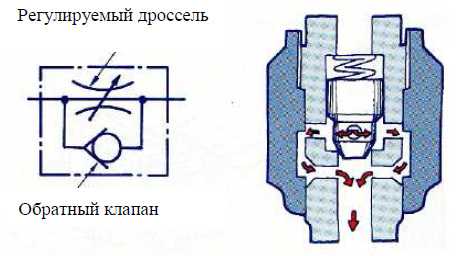

5) СИМВОЛЫ ДРОССЕЛЯ

Основной символ дросселя означает ограничение.

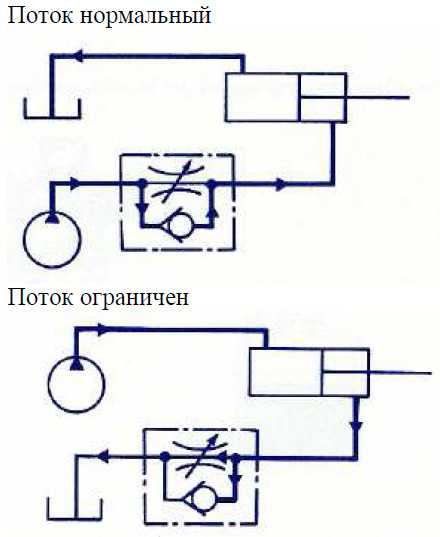

6) КЛАПАН МЕДЛЕННОГО ВОЗВРАТА

Настраиваемый дроссель с встроенным обратным клапаном.

Рабочий процесс:

Символы линий (потоков)

Рабочая, пилотная и сливная линии

Гидравлический шланг, труба или другой трубопровод, которые перемещают масло между компонентами гидравлической системы обозначаются одинарной линией.

Рабочая линия (всасывания, нагнетания и возврата) обозначается сплошной линией.

Пилотная линия обозначается пунктирной линией с длинными чёрточками

Дренажная линия обозначается пунктирной линией с короткими чёрточками

Линии соединения/перехода

Для того, чтобы показать, что две пересекающиеся линии не связаны, мы используем короткую петлю на одной из линий в месте пересечения.

Связь между двумя пересекающимися линиями должна быть обозначена точкой в месте соединения.

Разное

Бак

Прямоугольник с длинной стороной по горизонтали – это символ бака. Символ с открытым верхом обозначает вентилируемы бак. Символ с закрытым верхом обозначает герметичный бак.

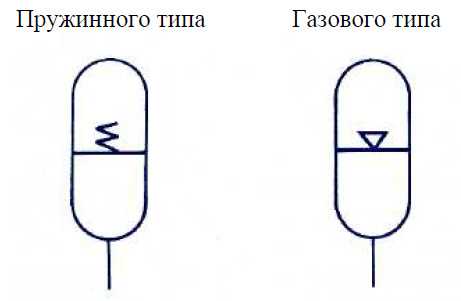

Аккумулятор

Аккумулятор имеет овальную форму и может иметь дополнительные детали для показа давления пружины или величины заряда газа.

Охладитель масла

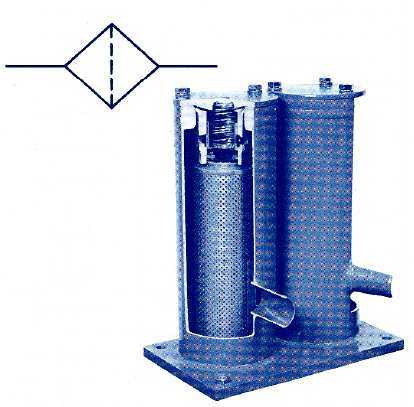

Охладитель масла изображён как квадрат, повёрнутый на 45° и имеет соединения по углам.

Фильтр/Стрэйнер

Пунктирная линия внутри повёрнутого квадрата

Охладитель

Сплошная линия со стрелками на концах

hydrac.ru

Описание принципиальных гидравлических схем семейства проходческих комбайнов 1ГПКС » Портал инженера

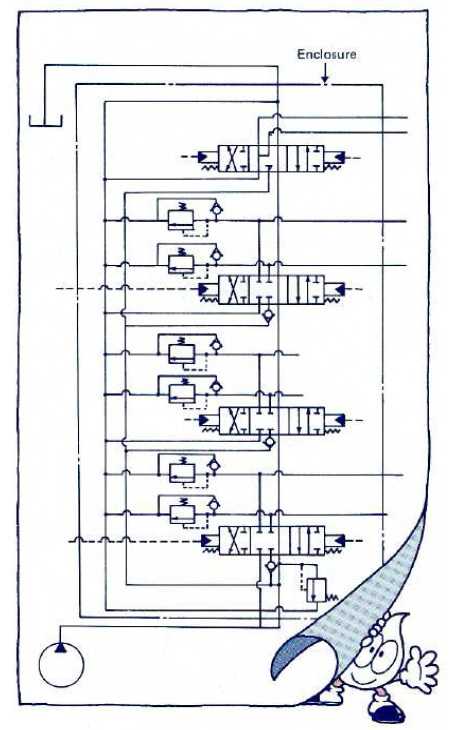

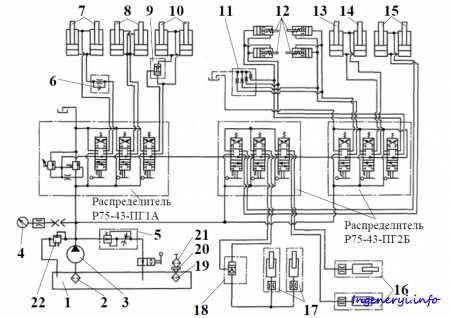

Схема гидравлическая принципиальная проходческого комбайна с электроприводом хода (рис. 4.1) включает в свой состав: гидробак 1, фильтр 2, насос шестеренный 3 (НШ-32У-Л), манометр 4, регулятор потока 5; дроссель 6; гидродомкраты 7 подъема и опускания исполнительного органа, гидродомкраты 8 поворота стрелы исполнительного органа, гидрозамок 9, гидродомкраты 10 задних дополнительных опор, коробка дросселей 11, гидродомкраты 12 тормозных фрикционов гусеничного хода, гидродомкраты 13 и 14 подъема и опускания питателя, гидродомкраты 15 телескопа стрелы исполнительного органа, гидродомкрат 16 поворота разгрузочной стрелы конвейера, гидродомкраты 17 подъема и опускания конвейера, гидрозамок 18, сетка 19, крышка 20, пробка 21, предохранительный клапан 22.Гидросистема (рис. 4.1) предназначена для выполнения следующих операций:– перемещения исполнительного органа, питателя, конвейера, опорного устройства;– включения рабочих фрикционов и отключения тормозной зубчатой муфты гусеничного хода.Гидросистема содержит пульт управления с распределителями Р75-43-ПГ1А и Р75-43-ПГ2Б, регулятор потока 5 (ПР55-22),предохранительный клапан 22 (ВГ54-22). От насоса 3 (НШ-32У-Л) масло поступает на три распределителя Р75-43-ПГ1А, Р75-43-ПГ2Б и предохранительный клапан 22 (ВГ54-22).

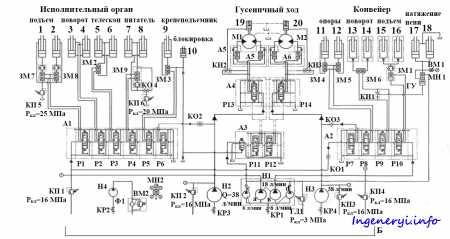

Рис. 4.2. Принципиальная гидравлическая схема комбайна 1ГПКС с гидроприводом ходаНасосы Н2 и Н3 предназначены для питания привода гусеничного хода.Для нормальной работы комбайна гидробак Б должен обеспечить достаточный объем рабочей жидкости. Для визуального контроля за уровнем жидкости в баке на его правой стенке (по ходу машины) расположены смотровые окна. Нормальным считается уровень жидкости до середины верхнего окна. Критическим и недопустимым для работы считается уровень от середины нижнего окна и ниже.Для заправки гидросистемы из транспортной емкости на баке установлена насосная станция, которая состоит из электродвигателя, несущего кронштейна и насоса Н4 (НШ 10Е).В качестве рабочей жидкости применяется масло индустриальное гидравлическое ИГП30 ТУ38 101413-97 или И-40А ГОСТ 20799-88.Для очистки рабочей жидкости в напорной магистрали насоса Н1 установлен фильтр Ф1.Для защиты гидроагрегатов от перегрузок на передней стенке бака установлен блок предохранительных клапанов. Клапаны КПЗ и КП4 установлены в магистрали напора насоса Н1 и настраивается на давление 16 МПа. Клапаны КП1 и КП2 настраиваются на давление 16 МПа и осуществляют контроль за давлением в напорных магистралях насосов Н2 и Н3.С левой стороны по ходу комбайна установлен пульт управления, который состоит из двух гидроблоков: верхнего А1 и нижнего А2. Верхний гидроблок А1 предназначен для управления гидродомкратами: подъема 1, 2; поворота 3, 4; телескопа 5, 6 исполнительного органа; питателя 7, 8; крепеподъемника 9; а также для переключения потока рабочей жидкости к гидромотору М1 комбайна гидрораспределителем Р6.Гидроблок А1 состоит из шести трехпозиционных распределителей с ручным управлением. Распределители Р1...Р4 имеют пружинный возврат золотника в нейтральное положение. Эти распределители являются нормально закрытыми (полости гидроцилиндра, нагнетательная линия и слив в нейтральном положении золотника заперты). Распределить Р5 нормально открытый, а распределитель Р6 нормально закрытый и имеет шариковый механизм фиксации золотника в любом из трех положений.Нижний гидроблок А2 предназначен для управления гидродомкратами: опоры 11, 12, поворота конвейера 13, 14; подъема конвейера 15, 16, а также для переключения потока рабочей жидкости к гидромотору М2 комбайна гидрораспределителем Р7.Гидроблок А2 состоит из четырех трехпозиционных распределителей с ручным управлением.Распределитель Р7 нормально закрытый имеет шариковый механизм фиксации золотника в любом из трех положений, рас-пределитель Р8 имеет пружинный возврат золотника в нейтральное положение и является нормально закрытым, а распределители Р9 и Р10 является нормально открытым и тоже имеет пружинный возврат золотника в нейтральное положение.Система гидродомкратов установочных перемещений состоит из секционного насоса Н1; выводов манометров ВМ1, ВМ4 с манометрами МН1, МН4; предохранительных клапанов КПЗ...КП4; гидроблоков управления А1 и А2; гидродомкратов 1…18; гидрозамков ЗМ1...3М9; клапана КИ1; крана КР1.К гидродомкратам через распределители Р1...Р6 блока А1, рабочая жидкость поступает от секции а насоса Н1. Для увеличения скорости перемещения исполнительного органа, питателя и крепеподъемника предусмотрено суммирование потоков рабочей жидкости от секций а и в насоса Н1. Для этого необходимо, чтобы золотники распределителей Р7...Р10 гидроблока А2 находились в нейтральном положении.Если золотники всех распределителей, установленных на комбайне, в нейтральном положении, то рабочая жидкость без давления по разгрузочным каналам поступает на слив (холостой режим работы).Величина настройки рабочего давления на верхнем гидроблоке А1 определяется клапаном КП1 и равна 16 МПа, а нижнего гидроблока А2 – клапана КП4 и равна 16 МПа.Для предохранения элементов гидросистемы от реакций забоя и фиксации в нужном положении органов комбайна гидродомкраты 1, 2 исполнительного органа и гидродомкраты 7, 8 питателя оснащены гидрозамками ЗМ7, ЗМ8, ЗМ9. Гидродомкраты телескопа 5, 6, опор 11, 12 и поворота конвейера 13, 14 оснащены гидрозамками ЗМ2, ЗМ4, ЗМ5, ЗМ6. В линиях гидродомкратов подъема конвейера 15, 16 установлен гидрозамок ЗМ1. Для плавной работы гидродомкратов в гидрозамках установлены дроссели.Для ограничения реактивного давления, возникающего в гидроцилиндрах 1, 2 подъема исполнительного органа и гидроцилиндрах 7, 8 подъема питателя установлены предохранительные клапаны КП5 и КП6.Клапан КП6 настраивается на давление 20 МПа и через клапан КО4 ограничивает давление в поршневых и штоковых полостях гидродомкратов 7, 8 питателя. Клапан КП5 настраивается на давление 25 МПа и ограничивает давление в штоковых полостяхгидродомкратов 1, 2 подъема исполнительного органа. Оба клапана опломбированы.В гидросистему гидродомкратов установочных перемещений входит также гидродомкраты 17, 18 натяжения скребковой цепи. Особенностью работы этих гидродомкратов является то, что, поршневые полости их сообщены постоянно посредством гидроклапана управления ГУ с двумя секциями насоса Н1, производительностью каждая 6 л/мин, и давление системы определяется настройкой гидроклапана ГД1 и зависит от условий эксплуатации комбайна. Штоковые полости гидроцилиндров 17, 18 сообщены постоянно со сливом, а полость управления гидроклапана управления ГУ через клапан КИ1 с рабочими полостями гидродомкратов 13, 14 поворота конвейера. Такая система обеспечивает постоянное натяжение цепи конвейера при повороте.В гидросистеме комбайна 1ГПКС предусмотрена блокировка для обеспечения безопасности ведения работ, связанных с установкой крепи и работой крепеподъемника.Поршневая полость гидродомкрата 9 крепеподъемника сообщена с гидродомкратом 10 блокировки и гидроблоком A3.Система работает следующим образом: при подаче рабочей жидкости в поршневую полость гидродомкрата 9 на его подъем, подается сигнал на гидродомкрат 10 блокировки, который воздействует на соответствующий контактор в электрической цепи, в результате чего срабатывает промежуточное реле и отключает все электродвигатели комбайна, кроме двигателя насосной станции. Также сигнал подается на блок управления гидроблоком A3, который блокирует систему гусеничного хода и автоматически включает стояночный тормоз.Гидросистема гусеничного хода (рис.4.2) состоит из двух контуров силового и контура управления, и предназначена дляпоступательного движения комбайна.В состав гидросистемы гусеничного хода входят два насоса Н2 и НЗ, в напорную полость которых включены выводы манометра ВМ2, ВМ3 с манометрами МН2, МН3 и предохранительные гидроклапаны КП1 и КП2 соответственно. Гидроблок А4 с гидроуправлением и двумя рабочими секциями Р13 и Р14, к выходным каналам которого подключены гидромоторы хода М1 и М2. Управление гидроблоком А4 осуществляется с гидроблока A3, питание которого происходит от двух секций с, d насоса Н1, производительностью 6 л/мин каждая.Гидросистема привода хода работает следующим образом.При включении насосной станции приводятся в работу все насосы. Секции с, d насоса Н1 подают рабочую жидкость на гидроблок A3 управления гидроблоком А4 гусеничного хода.Давление в данной системе равно величине настройки гидроклапана ГД1. При нейтральном положении рычагов управления гидроблока A3 комбайн стоит, а система гусеничного хода работает в холостом режиме. Насосы Н2 и НЗ при этом всасывают рабочую жидкость через краны КРЗ и КР4 и по напорным магистралям подают ее в проставку гидроблока А4 и, далее по разгрузочному каналу жидкость поступает с минимальными потерями на слив.Переключением распределителей Р11, Р12 гидроблока A3 подается команда на включение распределителей Р13, Р14 гидро-блока гусеничного хода А4. Перемещение золотников распределителей Р13, Р14 приведет к перекрытию каналов разгрузки ивозникновению в системе гусеничного хода рабочего давления.Рабочая жидкость по выходным каналам гидроблока А4 подается в гидромоторы М1 и М2, что приведет к движению комбайна в желаемом направлении. В гидросистеме гусеничного хода предусматривается установка гидроблоков А5 и А6 предназначенныхдля подтормаживания хода комбайна при работе в выработке с уклоном. Угол наклона ¾ 12».В зависимости от того, какие насосы задействованы, комбайн имеет три скорости движения: рабочую, ускоренную и аварийную.Для обеспечения погрузки рабочей массы предусмотрен рабочий ход комбайна, который осуществляется подачей рабочей жидкости от насоса Н2 к гидромотору М1 и от насоса Н3 к гидромотору М2.Для маневра комбайна в забое, предусмотрен ускоренный ход, который обеспечивается дополнительной подачей рабочейжидкости от секции а и в насоса Н1 производительностью 18 л/мин каждая, через распределители Р6 и Р7 гидроблоков А1и А2 соответственно.При выходе насосов Н2 и Н3 из строя возможен аварийный режим через распределители Р6 и Р7 от насоса Н1.Система гусеничного хода оснащена стояночными тормозами.Система стояночного тормоза работает следующим образом.При отсутствии сигнала управления с распределителей Р11, Р12 гидроблока A3 рабочая жидкость от насосов Н2, НЗ по разгрузочным каналам гидроблока А4 поступает на слив.Давление в линиях гидромоторов М1, М2 и тормозных цилиндрах отсутствует, что приводит к автоматическому включению тормозов. При включении гидроблока A3 управляющий сигнал одновременно подается на гидроблок А4 распределители Р13 и Р14 и через клапаны или КИЗ и КИ4 в штоковые полости гидродомкратов 19 и 20 тормозов, что приводит к растормаживанию соответствующих гусениц при движении в любом заданном направлении.

Рис. 4.2. Принципиальная гидравлическая схема комбайна 1ГПКС с гидроприводом ходаНасосы Н2 и Н3 предназначены для питания привода гусеничного хода.Для нормальной работы комбайна гидробак Б должен обеспечить достаточный объем рабочей жидкости. Для визуального контроля за уровнем жидкости в баке на его правой стенке (по ходу машины) расположены смотровые окна. Нормальным считается уровень жидкости до середины верхнего окна. Критическим и недопустимым для работы считается уровень от середины нижнего окна и ниже.Для заправки гидросистемы из транспортной емкости на баке установлена насосная станция, которая состоит из электродвигателя, несущего кронштейна и насоса Н4 (НШ 10Е).В качестве рабочей жидкости применяется масло индустриальное гидравлическое ИГП30 ТУ38 101413-97 или И-40А ГОСТ 20799-88.Для очистки рабочей жидкости в напорной магистрали насоса Н1 установлен фильтр Ф1.Для защиты гидроагрегатов от перегрузок на передней стенке бака установлен блок предохранительных клапанов. Клапаны КПЗ и КП4 установлены в магистрали напора насоса Н1 и настраивается на давление 16 МПа. Клапаны КП1 и КП2 настраиваются на давление 16 МПа и осуществляют контроль за давлением в напорных магистралях насосов Н2 и Н3.С левой стороны по ходу комбайна установлен пульт управления, который состоит из двух гидроблоков: верхнего А1 и нижнего А2. Верхний гидроблок А1 предназначен для управления гидродомкратами: подъема 1, 2; поворота 3, 4; телескопа 5, 6 исполнительного органа; питателя 7, 8; крепеподъемника 9; а также для переключения потока рабочей жидкости к гидромотору М1 комбайна гидрораспределителем Р6.Гидроблок А1 состоит из шести трехпозиционных распределителей с ручным управлением. Распределители Р1...Р4 имеют пружинный возврат золотника в нейтральное положение. Эти распределители являются нормально закрытыми (полости гидроцилиндра, нагнетательная линия и слив в нейтральном положении золотника заперты). Распределить Р5 нормально открытый, а распределитель Р6 нормально закрытый и имеет шариковый механизм фиксации золотника в любом из трех положений.Нижний гидроблок А2 предназначен для управления гидродомкратами: опоры 11, 12, поворота конвейера 13, 14; подъема конвейера 15, 16, а также для переключения потока рабочей жидкости к гидромотору М2 комбайна гидрораспределителем Р7.Гидроблок А2 состоит из четырех трехпозиционных распределителей с ручным управлением.Распределитель Р7 нормально закрытый имеет шариковый механизм фиксации золотника в любом из трех положений, рас-пределитель Р8 имеет пружинный возврат золотника в нейтральное положение и является нормально закрытым, а распределители Р9 и Р10 является нормально открытым и тоже имеет пружинный возврат золотника в нейтральное положение.Система гидродомкратов установочных перемещений состоит из секционного насоса Н1; выводов манометров ВМ1, ВМ4 с манометрами МН1, МН4; предохранительных клапанов КПЗ...КП4; гидроблоков управления А1 и А2; гидродомкратов 1…18; гидрозамков ЗМ1...3М9; клапана КИ1; крана КР1.К гидродомкратам через распределители Р1...Р6 блока А1, рабочая жидкость поступает от секции а насоса Н1. Для увеличения скорости перемещения исполнительного органа, питателя и крепеподъемника предусмотрено суммирование потоков рабочей жидкости от секций а и в насоса Н1. Для этого необходимо, чтобы золотники распределителей Р7...Р10 гидроблока А2 находились в нейтральном положении.Если золотники всех распределителей, установленных на комбайне, в нейтральном положении, то рабочая жидкость без давления по разгрузочным каналам поступает на слив (холостой режим работы).Величина настройки рабочего давления на верхнем гидроблоке А1 определяется клапаном КП1 и равна 16 МПа, а нижнего гидроблока А2 – клапана КП4 и равна 16 МПа.Для предохранения элементов гидросистемы от реакций забоя и фиксации в нужном положении органов комбайна гидродомкраты 1, 2 исполнительного органа и гидродомкраты 7, 8 питателя оснащены гидрозамками ЗМ7, ЗМ8, ЗМ9. Гидродомкраты телескопа 5, 6, опор 11, 12 и поворота конвейера 13, 14 оснащены гидрозамками ЗМ2, ЗМ4, ЗМ5, ЗМ6. В линиях гидродомкратов подъема конвейера 15, 16 установлен гидрозамок ЗМ1. Для плавной работы гидродомкратов в гидрозамках установлены дроссели.Для ограничения реактивного давления, возникающего в гидроцилиндрах 1, 2 подъема исполнительного органа и гидроцилиндрах 7, 8 подъема питателя установлены предохранительные клапаны КП5 и КП6.Клапан КП6 настраивается на давление 20 МПа и через клапан КО4 ограничивает давление в поршневых и штоковых полостях гидродомкратов 7, 8 питателя. Клапан КП5 настраивается на давление 25 МПа и ограничивает давление в штоковых полостяхгидродомкратов 1, 2 подъема исполнительного органа. Оба клапана опломбированы.В гидросистему гидродомкратов установочных перемещений входит также гидродомкраты 17, 18 натяжения скребковой цепи. Особенностью работы этих гидродомкратов является то, что, поршневые полости их сообщены постоянно посредством гидроклапана управления ГУ с двумя секциями насоса Н1, производительностью каждая 6 л/мин, и давление системы определяется настройкой гидроклапана ГД1 и зависит от условий эксплуатации комбайна. Штоковые полости гидроцилиндров 17, 18 сообщены постоянно со сливом, а полость управления гидроклапана управления ГУ через клапан КИ1 с рабочими полостями гидродомкратов 13, 14 поворота конвейера. Такая система обеспечивает постоянное натяжение цепи конвейера при повороте.В гидросистеме комбайна 1ГПКС предусмотрена блокировка для обеспечения безопасности ведения работ, связанных с установкой крепи и работой крепеподъемника.Поршневая полость гидродомкрата 9 крепеподъемника сообщена с гидродомкратом 10 блокировки и гидроблоком A3.Система работает следующим образом: при подаче рабочей жидкости в поршневую полость гидродомкрата 9 на его подъем, подается сигнал на гидродомкрат 10 блокировки, который воздействует на соответствующий контактор в электрической цепи, в результате чего срабатывает промежуточное реле и отключает все электродвигатели комбайна, кроме двигателя насосной станции. Также сигнал подается на блок управления гидроблоком A3, который блокирует систему гусеничного хода и автоматически включает стояночный тормоз.Гидросистема гусеничного хода (рис.4.2) состоит из двух контуров силового и контура управления, и предназначена дляпоступательного движения комбайна.В состав гидросистемы гусеничного хода входят два насоса Н2 и НЗ, в напорную полость которых включены выводы манометра ВМ2, ВМ3 с манометрами МН2, МН3 и предохранительные гидроклапаны КП1 и КП2 соответственно. Гидроблок А4 с гидроуправлением и двумя рабочими секциями Р13 и Р14, к выходным каналам которого подключены гидромоторы хода М1 и М2. Управление гидроблоком А4 осуществляется с гидроблока A3, питание которого происходит от двух секций с, d насоса Н1, производительностью 6 л/мин каждая.Гидросистема привода хода работает следующим образом.При включении насосной станции приводятся в работу все насосы. Секции с, d насоса Н1 подают рабочую жидкость на гидроблок A3 управления гидроблоком А4 гусеничного хода.Давление в данной системе равно величине настройки гидроклапана ГД1. При нейтральном положении рычагов управления гидроблока A3 комбайн стоит, а система гусеничного хода работает в холостом режиме. Насосы Н2 и НЗ при этом всасывают рабочую жидкость через краны КРЗ и КР4 и по напорным магистралям подают ее в проставку гидроблока А4 и, далее по разгрузочному каналу жидкость поступает с минимальными потерями на слив.Переключением распределителей Р11, Р12 гидроблока A3 подается команда на включение распределителей Р13, Р14 гидро-блока гусеничного хода А4. Перемещение золотников распределителей Р13, Р14 приведет к перекрытию каналов разгрузки ивозникновению в системе гусеничного хода рабочего давления.Рабочая жидкость по выходным каналам гидроблока А4 подается в гидромоторы М1 и М2, что приведет к движению комбайна в желаемом направлении. В гидросистеме гусеничного хода предусматривается установка гидроблоков А5 и А6 предназначенныхдля подтормаживания хода комбайна при работе в выработке с уклоном. Угол наклона ¾ 12».В зависимости от того, какие насосы задействованы, комбайн имеет три скорости движения: рабочую, ускоренную и аварийную.Для обеспечения погрузки рабочей массы предусмотрен рабочий ход комбайна, который осуществляется подачей рабочей жидкости от насоса Н2 к гидромотору М1 и от насоса Н3 к гидромотору М2.Для маневра комбайна в забое, предусмотрен ускоренный ход, который обеспечивается дополнительной подачей рабочейжидкости от секции а и в насоса Н1 производительностью 18 л/мин каждая, через распределители Р6 и Р7 гидроблоков А1и А2 соответственно.При выходе насосов Н2 и Н3 из строя возможен аварийный режим через распределители Р6 и Р7 от насоса Н1.Система гусеничного хода оснащена стояночными тормозами.Система стояночного тормоза работает следующим образом.При отсутствии сигнала управления с распределителей Р11, Р12 гидроблока A3 рабочая жидкость от насосов Н2, НЗ по разгрузочным каналам гидроблока А4 поступает на слив.Давление в линиях гидромоторов М1, М2 и тормозных цилиндрах отсутствует, что приводит к автоматическому включению тормозов. При включении гидроблока A3 управляющий сигнал одновременно подается на гидроблок А4 распределители Р13 и Р14 и через клапаны или КИЗ и КИ4 в штоковые полости гидродомкратов 19 и 20 тормозов, что приводит к растормаживанию соответствующих гусениц при движении в любом заданном направлении.ОСНОВЫ ЭКСПЛУАТАЦИИПРОХОДЧЕСКИХ КОМБАЙНОВ ТИПА 1ГПКСМетодические указания для выполнения лабораторной работы по дисциплине Основы эксплуатации горных машини оборудования для студентов специальности 150402 Горные машины и оборудование всех форм обученияСоставители Л. Е. Маметьев А. А. ХорешокН. Н. ГородиловА. Ю. Борисов

Обсудить на форумеingeneryi.info

расчет, схема, устройство. Типы гидравлических систем. Ремонт. Гидравлические и пневматические системы

Гидравлическая система представляет собой устройство, предназначенное для преобразования небольшого усилия в значительное с использованием для передачи энергии какой-либо жидкости. Разновидностей узлов, функционирующих по этому принципу, существует множество. Популярность систем этого типа объясняется прежде всего высокой эффективностью их работы, надежностью и относительной простотой конструкции.

Сфера использования

Широкое применение системы этого типа нашли:

- В промышленности. Очень часто гидравлика является элементом конструкции металлорежущих станков, оборудования, предназначенного для транспортировки продукции, ее погрузки/разгрузки и т. д.

- В авиакосмической отрасли. Подобные системы используются в разного рода средствах управления и шасси.

- В сельском хозяйстве. Именно через гидравлику обычно происходит управление навесным оборудованием тракторов и бульдозеров.

- В сфере грузоперевозок. В автомобилях часто устанавливается гидравлическая тормозная система.

- В судовом оборудовании. Гидравлика в данном случае используется в рулевом управлении, входит в конструктивную схему турбин.

Принцип действия

Работает любая гидравлическая система по принципу обычного жидкостного рычага. Подаваемая внутрь такого узла рабочая среда (в большинстве случаев масло) создает одинаковое давление во всех его точках. Это означает то, что, приложив малое усилие на маленькой площади, можно выдержать значительную нагрузку на большой.

Далее рассмотрим принцип действия подобного устройства на примере такого узла, как гидравлическая тормозная система автомобиля. Конструкция последней довольно-таки проста. Схема ее включает в себя несколько цилиндров (главный тормозной, заполненный жидкостью, и вспомогательные). Все эти элементы соединены друг с другом трубками. При нажатии водителем на педаль поршень в главном цилиндре приходит в движение. В результате жидкость начинает перемещаться по трубкам и попадает в расположенные рядом с колесами вспомогательные цилиндры. После этого и срабатывает торможение.

Устройство промышленных систем

Гидравлический тормоз автомобиля — конструкция, как видите, довольно-таки простая. В промышленных машинах и механизмах используются жидкостные устройства посложнее. Конструкция у них может быть разной (в зависимости от сферы применения). Однако принципиальная схема гидравлической системы промышленного образца всегда одинакова. Обычно в нее включаются следующие элементы:

- Резервуар для жидкости с горловиной и вентилятором.

- Фильтр грубой очистки. Этот элемент предназначен для удаления из поступающей в систему жидкости разного рода механических примесей.

- Насос.

- Система управления.

- Рабочий цилиндр.

- Два фильтра тонкой очистки (на подающей и обратной линиях).

- Распределительный клапан. Этот элемент конструкции предназначен для направления жидкости к цилиндру или обратно в бак.

- Обратный и предохранительный клапаны.

Работа гидравлической системы промышленного оборудования также основывается на принципе жидкостного рычага. Под действием силы тяжести масло в такой системе попадает в насос. Далее оно направляется к распределительному клапану, а затем - к поршню цилиндра, создавая давление. Насос в таких системах предназначен не для всасывания жидкости, а лишь для перемещения ее объема. То есть давление создается не в результате его работы, а под нагрузкой от поршня. Ниже представлена принципиальная схема гидравлической системы.

Преимущества и недостатки гидравлических систем

К достоинствам узлов, работающих по этому принципу, можно отнести:

- Возможность перемещения грузов больших габаритов и веса с максимальной точностью.

- Практически неограниченный диапазон скоростей.

- Плавность работы.

- Надежность и долгий срок службы. Все узлы такого оборудования можно легко защитить от перегрузок путем установки простых клапанов сброса давления.

- Экономичность в работе и небольшие размеры.

Помимо достоинств, имеются у гидравлических промышленных систем, конечно же, и определенные недостатки. К таковым относят:

- Повышенный риск возгорания при работе. Большинство жидкостей, используемых в гидравлических системах, являются горючими.

- Чувствительность оборудования к загрязнениям.

- Возможность протечек масла, а следовательно, и необходимость их устранения.

Расчет гидравлической системы

При проектировании подобных устройств принимается во внимание множество самых разных факторов. К таковым можно отнести, к примеру, кинематический коэффициент вязкости жидкости, ее плотность, длину трубопроводов, диаметры штоков и т. д.

Основными целями выполнения расчетов такого устройства, как гидравлическая система, чаще всего является определение:

- Характеристик насоса.

- Величины хода штоков.

- Рабочего давления.

- Гидравлических характеристик магистралей, других элементов и всей системы в целом.

Производится расчет гидравлической системы с использованием разного рода арифметических формул. К примеру, потери давления в трубопроводах определяются так:

- Расчетную длину магистралей делят на их диаметр.

- Произведение плотности используемой жидкости и квадрата средней скорости потока делят на два.

- Перемножают полученные величины.

- Умножают результат на коэффициент путевых потерь.

Сама формула при этом выглядит так:

- ∆pi = λ х li(p) : d х pV2 :2.

В общем, в данном случае расчет потерь в магистралях выполняется примерно по тому же принципу, что и в таких простых конструкциях, как гидравлические системы отопления. Для определения характеристик насоса, величины хода поршня и т. д. используются другие формулы.

Типы гидравлических систем

Подразделяются все такие устройства на две основные группы: открытого и закрытого типа. Рассмотренная нами выше принципиальная схема гидравлической системы относится к первой разновидности. Открытую конструкцию имеют обычно устройства малой и средней мощности. В более сложных системах закрытого типа вместо цилиндра используется гидродвигатель. Жидкость поступает в него из насоса, а затем снова возвращается в магистраль.

Как выполняется ремонт

Поскольку гидравлическая система в машинах и механизмах играет значимую роль, ее обслуживание часто доверяют высококвалифицированным специалистам занимающихся именно этим видом деятельности компаний. Такие фирмы обычно оказывают весь комплекс услуг, связанных с ремонтом спецтехники и гидравлики.

Разумеется, в арсенале этих компаний имеется все необходимое для производства подобных работ оборудование. Ремонт гидравлических систем обычно выполняется на месте. Перед его проведением при этом в большинстве случаев должны быть произведены разного рода диагностические мероприятия. Для этого компании, занимающиеся обслуживанием гидравлики, используют специальные установки. Необходимые для устранения проблем комплектующие сотрудники таких фирм также обычно привозят с собой.

Пневматические системы

Помимо гидравлических, для приведения в движение узлов разного рода механизмов могут использоваться пневматические устройства. Работают они примерно по тому же принципу. Однако в данном случае в механическую преобразуется энергия сжатого воздуха, а не воды. И гидравлические, и пневматические системы довольно-таки эффективно справляются со своей задачей.

Плюсом устройств второй разновидности считается, прежде всего, отсутствие необходимости в возврате рабочего тела обратно к компрессору. Достоинством же гидравлических систем по сравнению с пневматическими является то, что среда в них не перегревается и не переохлаждается, а следовательно, не нужно включать в схему никаких дополнительных узлов и деталей.

fb.ru

Гидравлическая схема Википедия

Простейшая принципиальная гидравлическая схема гидропривода (код Г3)Гидравли́ческая (пневмати́ческая) схе́ма — это технический документ, содержащий в виде условных графических изображений или обозначений информацию о строении изделия, его составных частях и взаимосвязи между ними, действие которого основывается на использовании энергии сжатой жидкости (газа). Гидравлическая схема является одним из видов схем изделий и обозначаются в шифре основной надписи литерой «Г» (пневматическая — литерой «П»)[1].

Гидравлические и пневматические схемы в зависимости от их основного назначения подразделяются на следующие типы[2]:

Структурные гидравлические (пневматические) схемы

На структурной схеме элементы и устройства изображают в виде прямоугольников, внутри которых вписывают наименование соответствующей функциональной части. Все элементы связаны между собой линиями взаимосвязи (сплошные основные линии), на которых принято указывать направления потоков рабочей среды по ГОСТ 2.721-68[3] Графическое построение схемы должно давать как можно более наглядное представление о последовательности взаимодействия функциональных частей в изделии.

При большом количестве функциональных частей допускается вместо наименований, типов и обозначений проставлять порядковые номера справа от изображения или над ним, как правило, сверху вниз в направлении слева направо. В этом случае наименования, типы и обозначения указывают в таблице, которую располагают на полях схемы. Этот вид схем обозначаются в шифре основной надписи символами Г1 (или П1, для пневматических).

Принципиальные гидравлические (пневматические) схемы

На принципиальной схеме изображают все гидравлические (пневматические) элементы или устройства, необходимые для осуществления и контроля в изделии заданных гидравлических (пневматических) процессов, и все гидравлические (пневматические) связи между ними. При этом используются графические условные обозначения:

Каждый элемент должен иметь позиционное обозначение, которое состоит из литерного обозначения и порядкового номера. Литерное обозначение должно быть укороченным наименование элемента, составленное из его начальных или характерных букв, например: клапан — К, дроссель — ДР. Порядковые номера элементов (устройств) следует присваивать, начиная с единицы, в границах группы элементов (устройств), которым на схеме присвоено одинаковое литерное позиционное обозначение, например, Р1, Р2, Р3 и т.д., К1, К2, К3 и т.д.

Литерные позиционные обозначения основных элементов[2]:

На принципиальной схеме должны быть однозначно обозначены все элементы, входящие в состав изделия и изображённые на схеме.

Данные об элементах должны быть занесены в перечень элементов. При этом связь перечня с условными графическими обозначениями элементов должна осуществляться через позиционные обозначения. Перечень элементов размещают на первом листе схемы или выполняют в виде самостоятельного документа.

Эти схемы обозначаются в шифре основной надписи символами Г3 (П3').

Схемы соединений

На схемах соединений кроме всех гидравлических и пневматических элементов показывают также трубопроводы и элементы соединений трубопроводов. При этом соединения трубопроводов показывают в виде упрощённых внешних очертаний, а сами трубопроводы — сплошными основными линиями.

Расположение графических обозначений элементов и устройств на схеме должно приблизительно отвечать действительному размещению элементов и устройств в изделии. Допускается на схеме не показывать расположение элементов и устройств в изделии, если схему выполняют на нескольких листах или расположение элементов и устройств на месте эксплуатации неизвестно.

На схеме возле графических обозначений элементов и устройств указывают позиционные обозначения, присвоенные им на принципиальной схеме. Возле или внутри графического обозначения устройства и рядом с графическим обозначением элемента допускается указывать его наименование и тип и (или) обозначение документа, на основании которого устройство использовано, номинальные значения основных параметров (давление, подача, расход и т.п.).

Эти схемы обозначаются в шифре основной надписи символами Г4 (П4).

См. также

Примечания

- ↑ ГОСТ 2.701-2008 Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнению.

- ↑ 1 2 ГОСТ 2.704-76 Единая система конструкторской документации. Правила выполнения гидравлических и пневматических схем.

- ↑ ГОСТ 2.721-68 Единая система конструкторской документации. Обозначения условные графические в схемах. Обозначения общего применения.

- ↑ ГОСТ 2.780-68 Единая система конструкторской документации. Обозначения условные графические. Кондиционеры рабочей среды, емкости гидравлические и пневматические

- ↑ ГОСТ 2.781-96 Единая система конструкторской документации. Обозначения условные графические. Аппараты гидравлические и пневматические, устройства управления и приборы контрольно-измерительные

- ↑ ГОСТ 2.782-96 Единая система конструкторской документации. Обозначения условные графические. Машины гидравлические и пневматические.

Литература

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

wikiredia.ru

Гидравлические и пневматические схемы - это... Что такое Гидравлические и пневматические схемы?

Простейшая принципиальная гидравлическая схема гидропривода (код Г3)Гидравл́ическая (пневмат́ическая) сх́ема — это технический документ, содержащий в виде условных графических изображений или обозначений информацию о строении изделия, его составных частях и взаимосвязи между ними, действие которого основывается на использовании энергии сжатой жидкости (газа). Гидравлическая схема является одним из видов схем изделий и обозначаются в шифре основной надписи литерой «Г» (пневматическая — литерой «П»)[1].

Гидравлические и пневматические схемы в зависимости от их основного назначения подразделяются на следующие типы[2]:

Структурные гидравлические (пневматические) схемы

На структурной схеме элементы и устройства изображают в виде прямоугольников, внутри которых вписывают наименование соответствующей функциональной части. Все элементы связаны между собой линиями взаимосвязи (сплошные основные линии), на которых принято указывать направления потоков рабочей среды по ГОСТ 2.721-68[3] Графическое построение схемы должно давать как можно более наглядное представление о последовательности взаимодействия функциональных частей в изделии.

При большом количестве функциональных частей допускается вместо наименований, типов и обозначений проставлять порядковые номера справа от изображения или над ним, як правило, сверху вниз в направлении слева направо. В этом случае наименования, типы и обозначения указывают в таблице, которую располагают на полях схемы. Этот вид схем обозначаются в шифре основной надписи символами Г1 (или П1, для пневматических).

Принципиальные гидравлические (пневматические) схемы

На принципиальной схеме изображают все гидравлические (пневматические) элементы или устройства, необходимые для осуществления и контроля в изделии заданных гидравлических (пневматических) процессов, и все гидравлические (пневматические) связи между ними. При этом используются графические условные обозначения:

Каждый элемент должен иметь позиционное обозначение, которое состоит из литерного обозначения и порядкового номера. Литерное обозначение должно быть укороченным наименование элемента, составленное из его начальных или характерных букв, например: клапан — К, дроссель — ДР. Порядковые номера элементов (устройств) следует присваивать, начиная с единицы, в границах группы элементов (устройств), которым на схеме присвоено одинаковое литерное позиционное обозначение, например, Р1, Р2, Р3 и т.д., К1, К2, К3 и т.д.

Литерные позиционные обозначения основных элементов[2]:

На принципиальной схеме должны быть однозначно обозначены все элементы, входящие в состав изделия и изображённые на схеме.

Данные об элементах должны быть занесены в перечень элементов. При этом связь перечня с условными графическими обозначениями элементов должна осуществляться через позиционные обозначения. Перечень элементов размещают на первом листе схемы или выполняют в виде самостоятельного документа.

Эти схемы обозначаются в шифре основной надписи символами Г3 (П3').

Схемы соединений

На схемах соединений кроме всех гидравлических и пневматических элементов показывают также трубопроводы и элементы соединений трубопроводов. При этом соединения трубопроводов показывают в виде упрощённых внешних очертаний, а сами трубопроводы — сплошными основными линиями.

Расположение графических обозначений элементов и устройств на схеме должно приблизительно отвечать действительному размещению элементов и устройств в изделии. Допускается на схеме не показывать расположение элементов и устройств в изделии, если схему выполняют на нескольких листах или расположение элементов и устройств на месте эксплуатации неизвестно.

На схеме возле графических обозначений элементов и устройств указывают позиционные обозначения, присвоенные им на принципиальной схеме. Возле или внутри графического обозначения устройства и рядом с графическим обозначением элемента допускается указывать его наименование и тип и (или) обозначение документа, на основании которого устройство использовано, номинальные значения основных параметров (давление, подача, расход и т.п.).

Эти схемы обозначаются в шифре основной надписи символами Г4 (П4).

См. также

Примечания

- ↑ ГОСТ 2.701-2008 Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнению.

- ↑ 1 2 ГОСТ 2.704-76 Единая система конструкторской документации. Правила выполнения гидравлических и пневматических схем.

- ↑ Единая система конструкторской документации. Обозначения условные графические в схемах. Обозначения общего применения.

- ↑ ГОСТ 2.780-68 Единая система конструкторской документации. Обозначения условные графические. Кондиционеры рабочей среды, tмкости гидравлические и пневматические

- ↑ ГОСТ 2.781-96 Единая система конструкторской документации. Обозначения условные графические. Аппараты гидравлические и пневматические, устройства управления и приборы контрольно-измерительные

- ↑ ГОСТ 2.782-96 Единая система конструкторской документации. Обозначения условные графические. Машины гидравлические и пневматические.

Литература

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

3dic.academic.ru

Принципиальные гидравлические схемы приводов

В зависимости от назначения и требований к выполняемым операциям для управления работой манипулятора применяются различные гидравлические схемы. Как пример, на рис.38 и 39 представлены гидроприводы системы подъема (опускания) стрелы манипулятора с грузом и поворота стрелы в горизонтальной плоскости.

На рис. 40 представлена схема гидропривода изменения положения стрелы манипулятора с помощью гидроцилиндра двухстороннего действия. В схеме применены два шестеренных гидронасоса: насос 3 подает жидкость для выдвижения штока гидроцилиндра

12, а насос 2 питает систему управления потоком жидкости. В начале работы электромагниты управляющих золотников 5 и 14 обесточены и напорная магистраль насоса через распределитель соединена со сливом. В таком положении при работе насосов жидкость поступает в бак 1: от насоса через предохранительный клапан 15, а от насоса 3 – через распределитель. Для выдвижения штока гидроцилиндра 12 включается электромагнит управляющего золотника

14, подключающего поток жидкости под давлением от насоса к распределителю. Распределитель переходит в позицию, обеспечивающую подачу жидкости от насоса 3 через регулятор скорости 7 и

гидрозамок 11 в поршневую полость гидроцилиндра 12, поднимающего стрелу.

Из подпоршневой полости гидроцилиндра жидкость вытесняется в бак. При остановке стрелы с грузом положение стрелы фиксируется гидрозамком. Для опускания стрелы включается электромагнитом золотник 5, переключающий распределитель в позицию, при которой жидкость от насоса 3 поступает в подпоршневую полость гидроцилиндра 12 и одновременно открывает управляющую полость гидрозамка 11. Жидкость из поршневой полости гидроцилиндра вытесняется на слив через регулятор скорости и распределитель . Регулятор обеспечивает снижение скорости опускания стрелы под нагрузкой за счет автоматически изменяемого проходного сечения регулятора пропорционально увеличению давления жидкости. Реле давления 8 и 9 предназначены для ограничения грузоподъемности стрелы манипулятора.

Рис. 40. Схема гидропривода подъема стрелы манипулятора:

1-бак для масла; 2, 3-насосы; 4,13,15-предохранительные клапаны;

5,14-управляющие золотники; 6-распределитель; 7-регулятор скорости; 8,9-реле давления; 10-обратный клапан;11-гидрозамок; 12гидроцилиндр; 16-фильтр

На рис.41 представлена гидросхема управления поворотом стрелы манипулятора в горизонтальной плоскости с помощью гидромотора 8. При включенном насосе 2 и нейтральном (закрытом) положении распределителя 5 жидкость перекачивается в бак 1 через нормально открытый регулятор расхода 3 и распределитель. При переключении распределителя в нижнюю позицию жидкость от насоса поступает в напорную полость гидромотора через обратный клапан напорного золотника 7. Из сливной полости гидромотора жидкость вытесняется на слив через напорный золотник 6, распределитель и фильтр 10 – в бак. При переключении распределителя в верхнюю позицию направление потока жидкости изменяется на обратное и соответственно изменится и направление вращения гидромотора. Скорость вращения гидромотора (поворота стрелы) регулируется изменением расхода жидкости через регулятор расхода 3. Предохранение системы от перегрузок осуществляется клапаном 4 и блоком предохранительных клапанов 9 гидромотора.

Рис.41. Схема гидропривода вращения стрелы манипулятора:

1-бак; 2-насос постоянной производительности; 3-регулятор расхода; 4-предохранительный клапан; 5-распределитель; 6,7-напорные золотники с обратными клапанами; 8-гидромотор; 9-блок предохранительных клапанов гидромотора; 10-фильтр

Материал взят из книги Грузовые манипуляторы специальных транспортных средств (А.М. Петренко)

studik.net

Гидравлические и пневматические схемы - это... Что такое Гидравлические и пневматические схемы?

Простейшая принципиальная гидравлическая схема гидропривода (код Г3)Гидравл́ическая (пневмат́ическая) сх́ема — это технический документ, содержащий в виде условных графических изображений или обозначений информацию о строении изделия, его составных частях и взаимосвязи между ними, действие которого основывается на использовании энергии сжатой жидкости (газа). Гидравлическая схема является одним из видов схем изделий и обозначаются в шифре основной надписи литерой «Г» (пневматическая — литерой «П»)[1].

Гидравлические и пневматические схемы в зависимости от их основного назначения подразделяются на следующие типы[2]:

Структурные гидравлические (пневматические) схемы

На структурной схеме элементы и устройства изображают в виде прямоугольников, внутри которых вписывают наименование соответствующей функциональной части. Все элементы связаны между собой линиями взаимосвязи (сплошные основные линии), на которых принято указывать направления потоков рабочей среды по ГОСТ 2.721-68[3] Графическое построение схемы должно давать как можно более наглядное представление о последовательности взаимодействия функциональных частей в изделии.

При большом количестве функциональных частей допускается вместо наименований, типов и обозначений проставлять порядковые номера справа от изображения или над ним, як правило, сверху вниз в направлении слева направо. В этом случае наименования, типы и обозначения указывают в таблице, которую располагают на полях схемы. Этот вид схем обозначаются в шифре основной надписи символами Г1 (или П1, для пневматических).

Принципиальные гидравлические (пневматические) схемы

На принципиальной схеме изображают все гидравлические (пневматические) элементы или устройства, необходимые для осуществления и контроля в изделии заданных гидравлических (пневматических) процессов, и все гидравлические (пневматические) связи между ними. При этом используются графические условные обозначения:

Каждый элемент должен иметь позиционное обозначение, которое состоит из литерного обозначения и порядкового номера. Литерное обозначение должно быть укороченным наименование элемента, составленное из его начальных или характерных букв, например: клапан — К, дроссель — ДР. Порядковые номера элементов (устройств) следует присваивать, начиная с единицы, в границах группы элементов (устройств), которым на схеме присвоено одинаковое литерное позиционное обозначение, например, Р1, Р2, Р3 и т.д., К1, К2, К3 и т.д.

Литерные позиционные обозначения основных элементов[2]:

На принципиальной схеме должны быть однозначно обозначены все элементы, входящие в состав изделия и изображённые на схеме.

Данные об элементах должны быть занесены в перечень элементов. При этом связь перечня с условными графическими обозначениями элементов должна осуществляться через позиционные обозначения. Перечень элементов размещают на первом листе схемы или выполняют в виде самостоятельного документа.

Эти схемы обозначаются в шифре основной надписи символами Г3 (П3').

Схемы соединений

На схемах соединений кроме всех гидравлических и пневматических элементов показывают также трубопроводы и элементы соединений трубопроводов. При этом соединения трубопроводов показывают в виде упрощённых внешних очертаний, а сами трубопроводы — сплошными основными линиями.

Расположение графических обозначений элементов и устройств на схеме должно приблизительно отвечать действительному размещению элементов и устройств в изделии. Допускается на схеме не показывать расположение элементов и устройств в изделии, если схему выполняют на нескольких листах или расположение элементов и устройств на месте эксплуатации неизвестно.

На схеме возле графических обозначений элементов и устройств указывают позиционные обозначения, присвоенные им на принципиальной схеме. Возле или внутри графического обозначения устройства и рядом с графическим обозначением элемента допускается указывать его наименование и тип и (или) обозначение документа, на основании которого устройство использовано, номинальные значения основных параметров (давление, подача, расход и т.п.).

Эти схемы обозначаются в шифре основной надписи символами Г4 (П4).

См. также

Примечания

- ↑ ГОСТ 2.701-2008 Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнению.

- ↑ 1 2 ГОСТ 2.704-76 Единая система конструкторской документации. Правила выполнения гидравлических и пневматических схем.

- ↑ Единая система конструкторской документации. Обозначения условные графические в схемах. Обозначения общего применения.

- ↑ ГОСТ 2.780-68 Единая система конструкторской документации. Обозначения условные графические. Кондиционеры рабочей среды, tмкости гидравлические и пневматические

- ↑ ГОСТ 2.781-96 Единая система конструкторской документации. Обозначения условные графические. Аппараты гидравлические и пневматические, устройства управления и приборы контрольно-измерительные

- ↑ ГОСТ 2.782-96 Единая система конструкторской документации. Обозначения условные графические. Машины гидравлические и пневматические.

Литература

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

dal.academic.ru