Стыковые сварные соединения (сварка встык). Соединение для сварки

Соединение сваркой

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

КАФЕДРА «Инженерная графика»

Учебно-методическое пособие

по дисциплине «Инженерная графика»

для студентов специальностей

«Промышленное гражданское строительство» и

«Водоснабжение и водоотведение»

2008

Введение

В данном методическом указании даны сведения о сварке, положения ГОСТ 2.312-72 ЕСКД применительно к машиностроительным и строительным чертежам, а также исходные данные, последовательность и образец выполнения задания на тему «Соединения сваркой» и контрольные вопросы по данной теме.

1 Основные термины и определения.

Сварные соединения являются наиболее распространенным видом неразъемных соединений и занимает одно из ведущих мест в современной технологии. Сварка более экономична, чем клепка.

Соединение деталей сваркой называется сварным соединением.

Сварка – это технологический процесс образования неразъемного соединения деталей в результате молекулярного проникновения металлов свариваемого изделия и плавящегося электрода, находящихся в жидком или высокопластичном состоянии с последующей совместной кристаллизацией металлов при остывании. Затвердевший металл образует сварной шов.

Сваркой соединяются все марки сталей, чугуна, меди, латуни, бронзы, алюминиевых сплавов и термопластические пластмассы (винипласт, капрон, полиэтилен, полистирол, плексиглас и др.).

Сварной шов – часть сварного соединения, образовавшаяся в результате процесса сварки. Сварные швы, выполненные в заводских условиях, называют заводскими, а выполненные непосредственно на строительной площадке перед установкой конструкции в проектное положение – монтажными.

2 Виды сварки

В зависимости от характера применяемых источников тепла и способа соединения деталей сварку подразделяют на несколько видов (таблица 1). Источником тепла может быть электродуга, газовая горелка, ток высокой частоты, взрыв, трение деталей между собой, луч света т.д.

Таблица 1 - Виды сварки

| ГОСТ | Вид сварки | Способ сварки |

| 5264-80 8713-79 11533-75 11534-75 14771-76 14776-79 14806-80 15164-78 15878-79 16037-80 16038-80 16310-80 | Ручная электродуговая Автоматическая и полуавтоматическая под флюсом Автоматическая и полуавтоматическая Под флюсом (с острым и тупым углами) Электродуговая в защитных газах Электрозаклепочная Дуговая алюминия и алюминиевых cплавов Электрошлаковая Электросварка контактная Швы сварных соединений трубопро- водов Швы сварных соединений трубопро- водов из меди и медно-никелевого сплава Сварные соединения из винипласта и полиэтилена Швы сварных соединений из двухслойной коррозионностойкой стали | А; Аф; Ам; Ас; Апш; Апк; П; Пс; Ппш; Ппк ИН; ИНп; ИП; УП ЭФЗ; ЭУЗ; ЭПлЗ; ЭНиЗ Ан-з; Ан-Зтф; А-З; П-З;Аф;Рн-З ШЭ; ШМ; ШП Кт; Кр; Кв; Кс; Ксо; Ксс П-З;Ан-З; А-З; Ан-З/А-З; Ан-З/П-З; Р; Ан-З/Р; Рн-З; Рн-З/П-З; Пн-З/Р; П-Ф; А-Ф; Ксо; И; Г П-З; Ан-З; Рн-З/П-З; Рн-З; Р ЭП; НГП |

При газовой сварке используют теплоту пламени, полученную от сгорания газа (ацетилена, водорода и др.) в струе кислорода. В процессе сварки добавляют присадочный материал в виде металлического прутка, который под действием температуры плавится и заполняет зазор в стыке соединяемых деталей. Наплавленный металл затвердевает и образует шов сварного соединения.

При электрической сварке для местного расплавления свариваемых деталей используют тепловую энергию электрической дуги.

Эта дуга возникает между свариваемыми деталями и стальным или угольным электродом. Стальные электроды во время сварки плавятся и образуют шов сварного соединения, угольные – служат только в качестве электрода.

При контактной сварке используют теплоту преобразованного электрического тока. Разогретые места свариваемых деталей сжимают между собой механической внешней силой.

Условные обозначения способов сварки:

Автоматическая (А) под флюсом без применения подкладок, подушек и подварочного шва: Аф - на флюсовой подушке; Ам – на меднофлюсовой подушке; Ас – на стальной подкладке; Апш – с предварительным наложением подварочного шва; Апк- с предварительной подваркой корня шва; Ар- с ручной подваркой с одной стороны; Ан-з- в защитных газах неплавящимся электродом, однофазная; Ан-Зтф – то же, трехфазная; А-З – плавящимся электродом в защитных газах; Ан-З/А-З – первый проход неплавящимся электродом в защитных газах, последующие – плавящимся электродом в защитных газах.

Полуавтоматическая (П)под флюсом без применения подкладок, подушек и подварочного шва: Пс - на стальной подкладке; Пр – с ручной подваркой; П-З – в защитных газах плавящимся электродом; Пф – под флюсом; Ппш – с предваритеьным наложением подварочного шва; Ппк – с предварительной подваркой корня шва.

Ручная (Р) электродуговая: Рн-З – неплавящимся электродом в защитных газах; Рн-З/П-З – первый проход неплавящимся электродом в защитных газах; последующая – полуавтоматическая; плавящимся электродом в защитных газах.

studfiles.net

Основные виды сварных соединений и швов

Приветствую вас, уважаемые читатели. В сегодняшней статье мы расскажем вам об основных видах сварных соединений и швов. Многие специалисты сварочного производства называют данные соединения сварными, некоторые – сварочными, хотя от этого смысл не меняется.

В этой статье они так же будут упоминаться по разному, в зависимости от оборота речи, но помните: сварной и сварочный по отношению к соединениям и швам – это одно и то же.

Сварные соединения и швы классифицируются по нескольким признакам

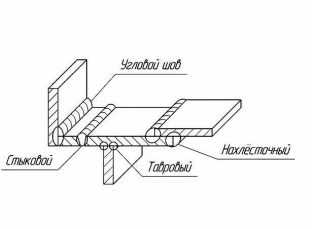

Существует ряд типов сварных швов в зависимости от вида соединения:

- - шов стыкового соединения

- - шов таврового соединения

- - шов нахлесточного соединения

- - шов углового соединения

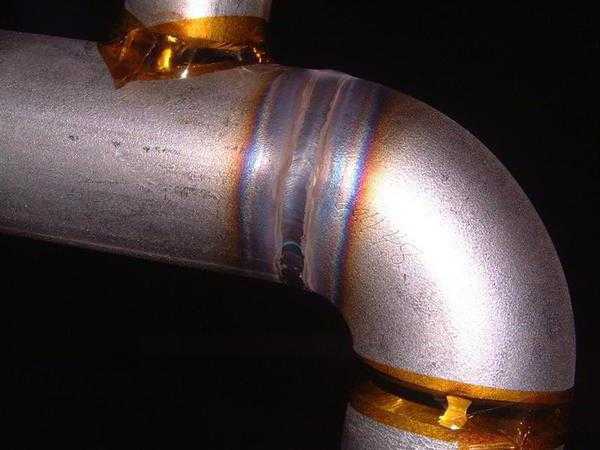

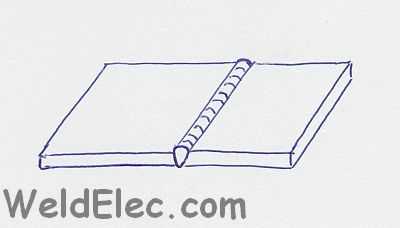

Стыковое соединение

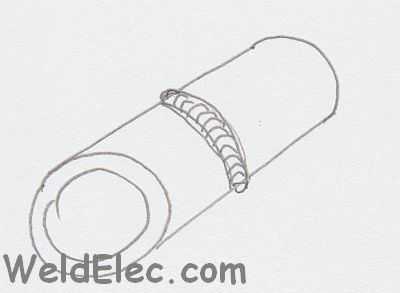

Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Стыковое соединение может быть, в зависимости от расположения шва:

- - Односторонним

- - Двусторонним

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

- - Без скоса кромок

- - Со скосом кромок

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение - процесс Laser Hybrid Weld). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов.

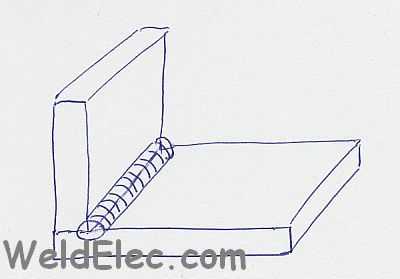

Тавровое соединение

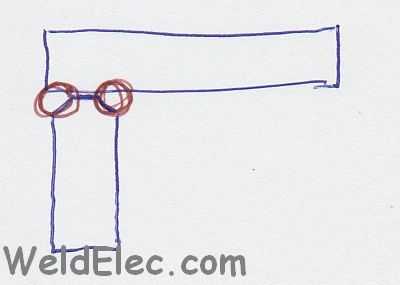

Тавровое соединение представляет собой два листа, когда между ними образуется соединение в виде буквы «Т». Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

Некоторые советы по сварке таврового соединения:

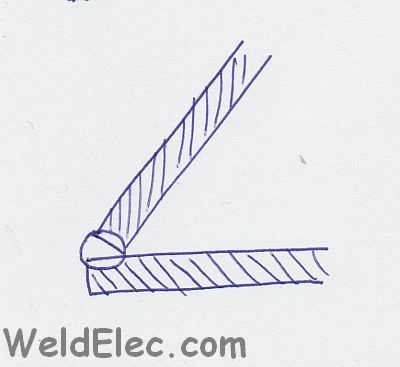

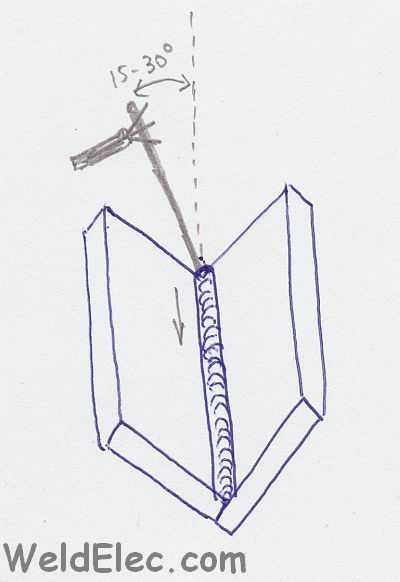

- 1. При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу. Как это показано ниже:

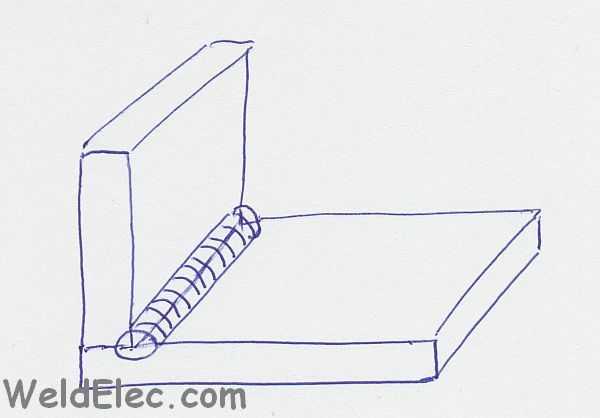

- 2. Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.

Сварка "в лодочку" используется также при автоматической и роботизированной сварке, где изделие кантуется при помощи специального кантователя в нужное для сварки положение.

- 3. В настоящее время существуют специальные сварочные процессы для увеличенного проплавления. Применяя их, можно добиться односторонней сварки достаточно толстого металла с гарантированным проваром и формированием обратного валика с другой стороны. Подробнее о сварочном процессе Rapid Weld можно ознакомиться здесь. О сварочном оборудовании для односторонней сварки таврового шва с обратным вормированием валика можно узнать в разделе "сварочный полуавтомат QINEO TRONIC PULSE"

Соединение внахлестку

Данный тип соединения рекомендуется применять при сварке листов толщиной до 10 мм, причем сваривать листы требуется с обеих сторон. Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы.

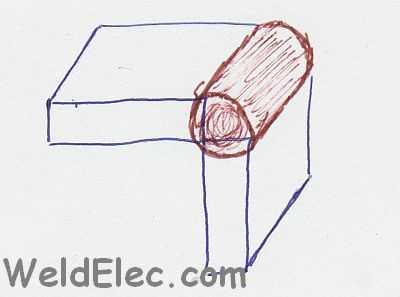

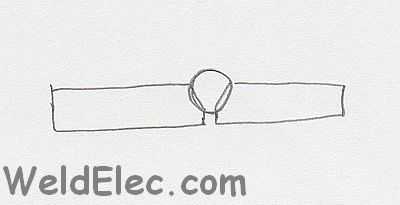

Угловое соединение

Угловым сварочным соединением называют тип соединения двух металлических листов, расположенных друг к другу под прямым или другим углом. Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Классификация по другим признакам

Сварные соединения и швы также классифицируют по другим признакам.

Типы соединений по степени выпуклости:

- - нормальные

- - выпуклые

- - вогнутые

Выпуклость шва зависит как от применяемых сварочных материалов, так и режимов сварки. Например, при длинной дуге шов получается пологим и широким, и, наоборот, при сварке на короткой дуге шов получается более узким и выпуклым. Так же на степень выпуклости влияет скорость сварки и ширина разделки кромок.

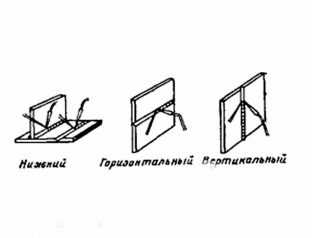

Типы соединений по положению в пространстве:

- - нижнее

- - горизонтальное

- - вертикальное

- - потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Горизонтальное и вертикальное положение сварного соединения требует от сварщика повышенной квалификации, а потолочное является наиболее трудоемким и не безопасным.

Типы сварных соединений по степени протяженности:

- - сплошные (непрерывные)

- - прерывистые

Прерывистые сварные швы применяются в соединениях, где не требуется герметичности.

Надеюсь, данная информация по типам сварных швов и соединений будет полезна вам и поможет увеличить качество и производительность ваших сварных конструкций при проектировании. А так же поможет сделать сам сварочный процесс безопасным и наиболее оптимальным. Спасибо за внимание, читайте также другие статьи.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

www.smart2tech.ru

способы сварки и оборудование. Сварные соединения :: SYL.ru

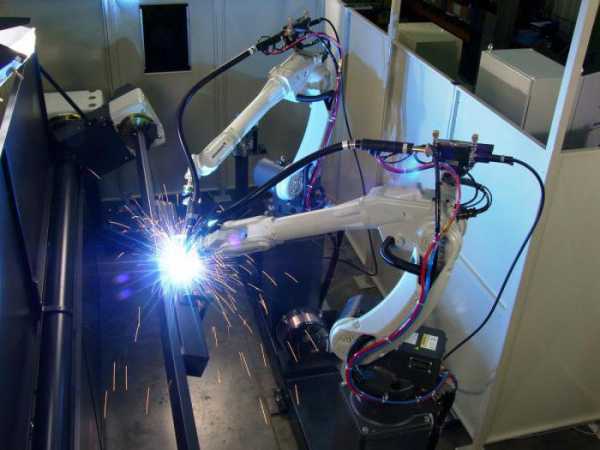

Процесс сварки помогает продумано использовать материалы в процессе производства, а также значительно экономит затраченное время. При этом механизация и автоматизация шагают вперед большими шагами, повышается производительность, а условия труда работников становятся лучше.

Что такое сварка

Сварка является прогрессивным технологическим процессом, который позволяет получить неразъемные соединения деталей, а также создать конструкции высокого эксплуатационного качества. Плюсы сварных соединений дают возможность постоянно применять их для создания разного рода конструкций.

Научно-технический прогресс не стоит на месте, в нем участвует и сварка. Способы сварки все расширяются, применяются все новые виды. Например, в микроэлектронике сегодня имеется возможность сваривать детали толщиной в несколько микрометров, а в тяжелом машиностроении - детали с толщиной несколько метров. Учитывая то, что в производстве применяются углеродистые и низколегированные стали, все чаще стали применяться специальные способы сварки специализированных сплавов, легких сплавов, а также таких, в основе которых лежит титан, молибден, цирконий и другие металлы. Прогрессивность способов сварки и ее тип влияют на качество готовых изделий, а также на эффективность всего производства. При этом не забывают и про оборудование для сварки металла - его созданию и переоснащению уделяется огромное внимание.

Непрерывное усложнение конструкций и рост объемов сварки требует производить постоянную технологическую переподготовку производства, т. е. улучшать его трудоемкость, экономические показатели, механизацию и автоматизацию.

Что такое сварные соединения

Обычно, чтобы получить сложную конструкцию, нужно объединить между собой отдельные элементы: детали, агрегаты, узлы. В таких объединениях участвуют разъемные или неразъемные соединения.

Неразъемными соединениями, в получении которых использовалась ручная сварка, называют сварные соединения. Как правило, таким образом скрепляют металлические изделия. Но сварные соединения применяются и для неметаллических деталей - пластмассовых, керамических или из сочетания того и другого.

Чтобы получить сварное соединение, не нужны дополнительные соединительные элементы (заклепки, накладки). Соединение здесь образуют внутренние силы системы, т. е. атомы металла двух деталей образуют между собой связи. Ионы и электроны взаимодействуют между собой, образуя металлическую связь.

Для того чтобы получить сварное соединение, недостаточно просто скрепить детали - им нужна некоторая дополнительная энергия, с помощью которой атомы преодолеют энергетический барьер. Эту энергию они получают при сварке путем термической или механической активации. Таким образом, чтобы получить сварные соединения, нужно сблизить части и приложить энергию активации.

Виды сварки

От того, какая активация лежит в основе сварного соединения, выделяют основные способы сварки: плавление и давление.

При первом виде соединяемые кромки деталей оплавляют с помощью источника нагрева. На таких поверхностях появляется жидкий металл. Когда он сливается в массу, получается жидкая сварочная ванна. Затем сварочная ванна охлаждается, жидкий металл становится твердым, и получается сварной шов.

Сварка давлением - это непрерывное или прерывистое совместное пластическое деформирование кромок металлических деталей. С помощью пластической деформации межатомные связи в соединяемых частях устанавливаются легче и быстрее. Чтобы ускорить процесс, при сварке используют давление и нагрев.

Сварка под давлением, ее способы

Что собой представляет данный вид, мы описали выше, теперь рассмотрим способы сварки металлов под давлением:

Контактная сварка. Здесь детали нагреваются теплом, которое образуется в свариваемых деталях, когда через них пропускают ток. После того как детали нагрелись или немного расплавились, их сдавливают. Так происходит сама сварка. Способы сварки: стыковой, точечный, шовный.

При стыковой сварке детали зажимают токоподводящими зажимами, соединяют торцы и пускают сварочный ток. В местах зажимов детали нагреваются, затем их сжимают. Так получается сварное соединение. Такой способ в основном применяют при соединении труб и деталей с компактным сечением. Способы сварки труб могут быть и другими, но основным считается этот.

При точечной сварке детали соединяют с помощью отдельных точек. Таким методом скрепляются листовые детали. Листы, которые нужно сварить, складывают друг на друга и сжимают их с помощью медных цилиндрических электродов сварочного аппарата. После этого пускают ток. Так получается точечное сварное соединение. Такое соединение выполняется быстро и качественно.

Шовную сварку применяют также для того, чтобы соединить листовые детали. Данный вид сварки похож на предыдущий, только в данном случае электроды - это медные диски, которые перекатываются по свариваемым кромкам. Ток при таком соединении нужно пускать прерывисто. Само шовное соединение получается очень прочным и плотным.

Ультразвуковая сварка - еще один вид. В ее основе лежит совместное воздействие на свариваемые металлические детали ультразвуковых колебаний и сжимающего усилия. Специальные ультразвуковые генераторы преобразовывают электрическую энергию в механическую. Когда свариваемым деталям сообщают механические колебания, начинается вибрация с частотой ультразвука. Данная вибрация вызывает трение, с помощью которого поверхности разогреваются, после этого происходит сжатие - и соединение готово. Этот способ используют при скреплении тонких металлических деталей или при сваривании неметаллических изделий (из пластмассы).

Сварка с помощью трения. Данный метод предполагает трение свариваемых частей до их разогрева. После этого детали в пластичном состоянии сжимают, и образуется соединение. Такую сварку используют, когда изготавливают составной инструмент (сверла, резцы, развертки и др.), а также, когда необходимо соединить разнородные материалы.

Диффузионная сварка. Детали при такой сварке немного нагреваются и незначительно сжимаются, после чего их помещают в вакуумированную камеру и выдерживают там определенное время. Такие условия подталкивают атомы в поверхностях деталей к взаимной диффузии. Для нагрева обычно используется индукционный способ. Большой плюс этого метода - детали при этом не расплавляются и не деформируются. С его помощью можно соединять практически любые металлы и их сочетания, а также металлические детали с неметаллическими - из керамики, стекла, графита.

Высокочастотная сварка. Здесь кромки разогреваются с помощью токов высокой частоты и потом сдавливаются. Этим способом сваривают продольные швы труб из стали, латуни и др. материалов.

Холодная сварка. При этом способе сварка осуществляется сильным сдавливанием деталей. В этом случае происходит сильная деформация металла и выполняется соединение. Никакого нагрева при этом нет. Таким способом соединяют пластичные детали, например медь или алюминий. Используется в электротехнической промышленности.

Сварка с помощью взрыва. Здесь из-за взрыва быстродвижущиеся свариваемые детали соударяются, и образуется соединение. С помощью данного метода получают биметаллические заготовки, соединяют разнородные материалы. Рассмотрим, какая еще может быть сварка.

Способы сварки плавлением

Таких видов соединения не так уж и много.

Газовая сварка. Здесь основной присадочный материал расплавляется от теплоты газового огня, который возникает во время сжигания горючих газов и кислорода. Обычно для этой цели применяют ацетилен, который, соединяясь с кислородом, дает очень высокую температуру пламени. Данная сварка применяется для изделий из стали, цветных металлов, а также при разных видах ремонтных работ.

Электронно-лучевая сварка. Для данного вида нужна специальная камера, где высокое разрешение среды. Основной металл плавится за счет облучения его быстролетящими электронами. Вакуум в камере нужен для того, чтобы защитить свариваемый металл и предотвратить ионизацию среды электронами. При этом способе в месте нагрева образуется высокая концентрация теплоты. С помощью электронно-лучевой сварки соединяют тугоплавкие, химически высокоактивные металлы, а также их сплавы.

Лазерная. Здесь расплавление соединяемых деталей производят при использовании энергии светового луча, который выдает оптический квантовый генератор. При лазерной сварке в месте нагрева скапливается высокая концентрация энергии. С его помощью соединяют различные металлы, их сплавы и сочетания. Плюсы лазерной сварки: процесс быстрый, небольшая околошовная зона и небольшой размер сварного шва.

Это все основные виды и способы сварки плавлением.

Классификация

На сегодняшний день существуют различные способы сварки. ГОСТ классифицирует сварочные процессы более чем на 150 разновидностей. В основе классификации лежат следующие признаки: физические, технические и технологические. Классификация способов сварки по физическим признакам разделяет все виды на три класса: термический, термомеханический и механический. В основе этого разделения лежит форма энергии, которая используется при сварном соединении.

В термический класс входят те виды, где присутствует тепловая энергия:

- газовая;

- дуговая;

- электрошлаковая;

- электронно-лучевая;

- лазерная и т. п.

В термомеханический класс входят те виды сварки, где присутствуют тепловая энергия и давление:

- контактная;

- диффузионная;

- газопрессовая;

- дугопрессовая;

- кузнечная и др.

К механическому классу относится сварка давлением, т. е. где используется механическая энергия:

- холодная сварка;

- сварка трением;

- ультразвуковая и т. д.

Технические признаки классификации следующие:

- способ защиты металла в месте сварки;

- непрерывность процесса;

- механизация процесса сварки.

Технологические признаки у каждого способа свои, и устанавливаются индивидуально. Например, в основе классификации дуговой сварки может лежать: вид электрода, характер защиты, уровень автоматизации и т. п.

Технология контактной сварки и оборудование для нее

Контактная сварка является одним из самых распространенных видов. Возникла она в XVIII столетии, а в XIX веке появилось специальное оборудование для контактной сварки. Вплоть до 2000-х годов она развивалась и массово внедрялась на производстве, и к сегодняшнему дню это самая производительная сварка.

Способы сварки данным способом мы уже рассмотрели выше. Это точечная, шовная и стыковая.

Способ контактной сварки определяется по конструкторско-технологическим признакам процесса. К ним относятся:

- род сварочного тока;

- форма импульса;

- место подвода тока;

- число импульсов;

- число точек, которые нужно сварить одновременно;

- характер нагрева металла;

- характер сжатия сварочного места;

- степень деформации сварочного места;

- подготовка поверхности свариваемых частей;

- тип соединения деталей;

- дополнительные источники нагрева;

- интенсивность режима сварки.

Сочетая различные конструкторско-технологические признаки, можно получить около 200 способов контактной сварки.

Основными достоинствами являются:

- мгновенное создание высококонцентрированного направленного потока тепловой энергии;

- простой технологический процесс;

- минимальный расход электроэнергии, воздуха и воды;

- для образования соединения не нужна присадочная проволока, защитные среды и другие вспомогательные материалы;

- минимальная вынужденная деформация при сварном соединении;

- отсутствие коробления и зоны термовлияния;

- легкая механизация и автоматизация при загрузке и выгрузке деталей, из-за чего обеспечивается высокая производительность.

Контактная сварка применяется во многих областях: и космические аппараты, и микросхемы в электронике, и магистральные трубопроводы, и предметы бытового потребления.

Этим методом пользуются при соединении конструкционных, легированных, жаропрочных и коррозийно-стойких сталей, титановых, алюминиевых, магниевых сплавов, латуни, бронзы, тугоплавких сплавов и композиционных металлов.

С помощью контактной сварки массово производят автомобили, пассажирские вагоны, приборы электроники, прокладывают магистральные трубопроводы и рельсовые пути.

Газовая сварка

При газовой сварке металлические изделия соединяются при плавлении кромок деталей. Этот метод довольно простой, не требует сложного оборудования, а также при таких работах не нужна электроэнергия. Но этот способ имеет и свои недостатки: небольшая скорость и большая зона нагрева свариваемого изделия.

И все же газовую сварку активно применяют в различных отраслях. Она используется для ремонта, для изготовления тонких стальных листов, тонкостенных труб, а также совершенно различных деталей.

При осуществлении такой сварки используется газовая горелка, которая работает на горючем газе с кислородом. При горении вырабатывается тепловая мощность, ее можно регулировать с помощью наконечников.

Существуют следующие способы газовой сварки: правый и левый. При левом способе процесс проходит справа налево. Здесь мастер не направляет пламя прямо на изделие, а присадочную проволоку перемещает перед пламенем горелки.

Этот способ наиболее популярен, с помощью него сваривают довольно тонкие изделия и легкоплавкие металлы. Он подогревает кромки изделия, что позволяет хорошо перемещаться сварочной ванне. При этом мастер хорошо контролирует образование сварочного соединения, что обеспечивает хорошее качество и лучший внешний вид.

При правом способе направление другое - слева направо. Пламя здесь направляется прямо на сваренный шов, а присадочная проволока перемещается за пламенем. Данный способ лучше защищает сварочную ванну от воздуха, металл охлаждается медленно и тепло по изделию распространяется медленнее.

Правый способ считается более экономичным и высокопроизводительным. При этом левым способом лучше сваривать тонкие металлы, здесь производительность будет более оптимальной.

Соединение чугуна

Как известно, чугун сваривается плохо, поэтому такие конструкции из него не изготавливают. Сваривают чугун в двух случаях: исправляя пороки различных отливок и ремонтируя отдельные чугунные детали заводского оборудования.

Значительно осложняют процесс специфические свойства материала:

- чугун не переносит высокие скорости охлаждения, присущие сварке;

- отличается своими низкими пластическими свойствами и чувствительностью к перенапряжению;

- при охлаждении объем чугуна увеличивается, что создает напряженное состояние в зоне сварки;

- во время процесса выгорает углерод, который входит в состав чугуна, что делает металл пористым.

Несмотря на это, этот материал соединяют довольно часто. Существуют следующие способы сварки чугуна:

Горячая. Здесь чугун нагревается равномерно и затем медленно охлаждается. Это обеспечивает графитизацию материала и предотвращает выделение углерода.

Полугорячая. Здесь также достигают графитизации чугуна, но другим способом - вводя в зону сварки графитизирующие вещества. При этом изделие подогревают с помощью готового пламени.

Холодная. При таком типе сварке изделие не подогревают, а сам процесс происходит с помощью стальных электродов, электродов и специальных сплавов, с помощью чугунных электродов.

Дуговая

Дуговая сварка является наиболее распространенным методом. Сам процесс представляет собой сварку плавлением, при котором кромки нагреваются от тепла электрической дуги. Существуют следующие способы дуговой сварки:

Электрошлаковая. Заключается в плавлении обрабатываемых изделий и электрода с помощью теплоты, которую выделяет ток, проходя через расплавленный шлак.

Сварка в защитном газе. Она происходит с помощью неплавящегося или плавящегося электрода. В первом случае кромки формируют сварное соединение. Во втором случае шов образует расплавленная электродная проволока. Чтобы шов во время обработки не окислился, его защищают специальным газом.

Дуговая ручная сварка. Производится двумя способами: плавящимся и неплавящимся электродом.

Ручная дуговая сварка неплавящимся электродом заключается в соприкосновении обрабатываемых кромок изделия. Такой тип соединений плавящимся электродом происходит с помощью штучного с покрытием-обмазкой.

www.syl.ru

что из себя представляет, какова технология, как варить, полезная приспособа

Главная страница » Статьи о сварке » Как научиться сваривать металл » Соединения » Сварные угловые соединения

Угловое соединение получается в том случае, если край одной детали соединяется сваркой с краем другой детали образуя между собой угол (чаще 90 градусов, но угол может быть под любым углом не менее 30°, если менее, то это уже торцевое).

Угловое соединение получается в том случае, если край одной детали соединяется сваркой с краем другой детали образуя между собой угол (чаще 90 градусов, но угол может быть под любым углом не менее 30°, если менее, то это уже торцевое).

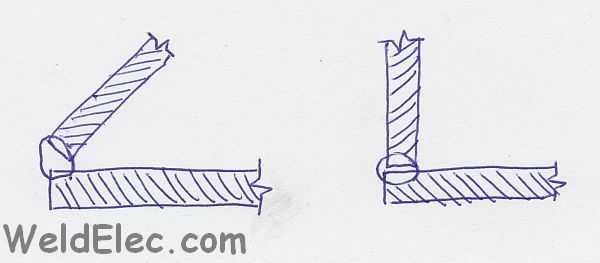

с односторонней разделкой кромки

Электрод должен быть расположен так, что бы сварочная дуга расплавляла кромки обеих деталей.

Сварщик должен выполнять любое сварное соединение качественно с первого раза, так как любые дефекты полученные в процессе сварки влияют на прочность сварного шва.

без скоса кромок

с двумя скосами одной кромки

односторонний шов с отбортовкой одной кромки

Где применяется

Широкое применение в строительстве, монтаж от небольших до огромных конструкций, в машиностроении, металлическая мебель, каркасы, фермы, емкости, резервуары, строительство мостов и многое другое.

без разделки кромок

Преимущества и недостатки

Угловое соединение является прочным и распространенным, однако важно учесть, что угловой шов в то же время сложный и требует определенных навыков и опыта. При несоблюдении правил сваривания угловых швов возникнут дефекты в виде

- прожегов ( сквозное отверстие в шве, причина высокий ток, задержка электродом на одном месте, большой зазор),

- свищей ( это трубчатая полость в сварном шве. Образуется за счет коротких замыканий электрода или резком прерывании дуги, так же причиной может стать отсутствие хорошей технологической подготовки свариваемых деталей),

- подрезов ( углубления, образующиеся из-за неправильной техники сварки, неправильное положение электрода, что приводит к ослаблению сечения),

- непроваров ( возникающих из-за силы тока, высокой скорости перемещения электрода, некачественная зачистка, смещение электрода и т.д.),

- наплывов ( стекший металл, так же образованный из-за не правильной техники сварки) и т.д.

Соблюдая технологию, все дефекты можно предотвратить и получить надежное, прочное соединение. Плюсом так же будет экономичность, получение конструкций сложной формы и разной толщины. Минусом так же является опасность процесса и деформация.

Соблюдая технологию, все дефекты можно предотвратить и получить надежное, прочное соединение. Плюсом так же будет экономичность, получение конструкций сложной формы и разной толщины. Минусом так же является опасность процесса и деформация.

Как варить, технология

Важно правильно расположить электрод, в одной плоскости он наклоняется в сторону его перемещения, а в другой плоскости по биссектрисе относительно угла между деталями. Настраивается ток в зависимости от толщины металла и диаметра электрода по формуле, важно знать, что если ток будет низкий, то произойдет залипание электрода, если ток будет высокий, то соответственно будут прожеги.

Настраивается ток в зависимости от толщины металла и диаметра электрода по формуле, важно знать, что если ток будет низкий, то произойдет залипание электрода, если ток будет высокий, то соответственно будут прожеги.

Выбирается сам электрод, соблюдается техника безопасности. Выполняется технологическая подготовка свариваемых деталей, делается зазор примерно 2 мм, выполняются прихватки.

Видео

В данном ролике наглядно показано, как важно сделать прихватки перед свариванием.

Если одна свариваемая деталь тоньше второй, то нужно избегать непровара и прожега путем захватывания и переноса металла более толстой детали на тонкую. Движение электрода так же может быть слева направо, справа налево, верхнее положение и нижнее. Так же следует выбрать колебательное движение электродом наиболее удобное и подходящее для высокого качества сварки.

Отбивается шлак и зачищается поверхность металлической щеткой. Если в ходе работы закончился электрод, следует отбить шлак во избежании непровара, зачистить и продолжить сварку с конечной точки.

Что бы избежать наплыва, подреза, непровара и прочих дефектов, выдерживайте правильный угол и следите за сварочной ванной. Скорость сварки должна быть такой, что бы формировался сварной шов с заданными размерами.

Совет! Так же как и в тавровом соединении, угловой шов удобно делать «лодочкой», если такое положение возможно.

Приспособа: видео

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

чем отличаются от нахлесточных, технология ручной дуговой сварки в нижнем и вертикальном положениях, подробности, видео

Главная страница » Статьи о сварке » Как научиться сваривать металл » Соединения » Стыковые сварные соединения (сварка встык)

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Где применяется

Стыковое соединение применяется когда утолщение металла исключено или не подходит, оно обеспечивает красивый внешний вид без выступающих кромок. Стыковое соединение применяют в авиакосмической и автомобильной промышленности. Применяется для образования неразъёмного соединения деталей различных металлических конструкций в том случае, когда поверхности деталей лежат в одной плоскости и и примыкают друг к другу своими торцами.

Встык свариваются части различных трубопроводов, обечайки различных емкостей, баллонов, цистерн, листовые конструкции, швеллеры, уголки и прочие фасонные профили.

Преимущества и недостатки

Преимущества

сварка труб, как правило, производится именно стыковым соединением

При стыковом соединении

- электродный металл используется меньше,

- контролировать процесс не сложно, конструкции получаются надежные,

- техника сварки более простая, чем техника углового шва,

- стыковые соединения обеспечивают плоскостность поверхности конструкции,

- обеспечивают получение соединения деталей различной толщины,

- есть возможность выполнения сварки металла большой толщины односторонним швом.

Недостатки

Стыковое соединение

- не обеспечивает дополнительной жесткости в сравнении с нахлесточным,

- так же могут образоваться значительные деформации поверхности после сварки (особенно при сварке тонкого металла).

Чем отличается от нахлесточного

Сварные нахлесточные соединения — это сплавление разных элементов детали, расположенных параллельно, частично перекрывая друг друга. Применяются, когда стыковое невозможно. Не рекомендуется соединение внахлест, если конструкция подвергается вибрации, толщина стали должна быть не более 10-12 мм.

При стыковом важно учитывать точность сборки, тогда как при нахлесточном сборка гораздо проще и не нужно разделывать кромки.

Недостатком нахлесточного соединения станет больший расход основного металла, так как одна деталь накрывает другую, возможно появление коррозии металла от проникновения влаги между деталями, а так же выявить дефекты будет не просто. В стыковом нет перекрытия (нахлеста) деталей, применяется разная техника сварки, когда сварка нахлесточных соединений выполняется угловым швом. В нахлесточных не нужна разделка кромок, так же имеется большое количество разновидностей стыкового соединения согласно ГОСТу.

Разделка кромок под сварку

стыковое соединение без скоса кромок

Важно! Если варите без скоса кромок и толщина металла более 2 мм, нужно выставить зазор между свариваемыми деталями!

От выбора скоса кромок зависит качество шва и изделия. Для каждого способа сварки выбирают разные разделки кромок.

К сведению! Без разделки процесс будет гораздо экономичней, но разделка кромок нужна для полного провара в сечении, что делает качество выше.

с V-образным скосом кромок

с X-образным скосом кромок

с криволинейным скосом кромок

Разделку можно выполнить зубилом, в данном случае края получатся не ровные, отличным вариантом станет болгарка, фрезерный станок, самым лучшим будет использование кромкореза (фаскоснимателя). Так же нужно контролировать чистоту скосов что бы получить качественный шов без дефектов. Для стыковых соединений применяют все виды разделки кромок в зависимости от толщины металла и характера шва (односторонний или двухсторонний шов).

Существует обозначение разделки кромок: U- V- K- X- образные. Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла, Х-образная разделка требует по одному шву с каждой стороны, когда V-образная обходится односторонним швом. Форма разделки кромок зависит от способа сварки, свариваемого материала, толщины свариваемых элементов.

Как варить

Перед тем как приступить к свариванию производится технологическая подготовка. Детали следует разметить, произвести резку, поверхности зачищаются от загрязнений, ржавчины и высушиваются при наличии влаги.

Две свариваемые детали должны лежать на ровной поверхности и иметь между собой зазор 2-3 мм, зажигаем электрод ударом или «чиркнув» как спичку, выполняем две прихватки, что бы избежать деформации свариваемого соединения.

Видео

В ролике ниже показано, к чему может привести сваривание, если не делать прихватки (что нужно знать про прихватки тут).

с подкладкой (съемной или остающейся)

Вести электрод можно на себя, от себя, справа налево и слева направо. В зависимости от толщины металла и рекомендованного пространственного положения электрода выбирается способ движения электрода для лучшего сваривания, так же электрод во время работы держится под углом 45 градусов.

После выполнения шва убирается шлак и зачищается поверхность. Что бы избежать прожегов применяют подкладки, с ними работа складывается более уверенно, можно увеличить ток и не варить с другой стороны шва (см. фото слева).

Сварка в нижнем положении

Детали зачищаются, для тонкого металла разделка кромок не выполняется, зазор между свариваемыми деталями составляет 1-3 мм. Производится сборка, устанавливаются прихватки (после прихватки зачищаются), далее сварку производим с обратной стороны прихваток.

Толщина валика не должна превышать 9 мм, а высота 1,5 мм. Сварку осуществляем слева направо, выполняем кольцевые колебательные движения против часовой стрелки, так же завариваем вторую сторону, на второй стороне можно увеличить ток, после сварки зачищаем поверхности.

стыковое соединение с отбортовкой кромок (для тонкого металла)

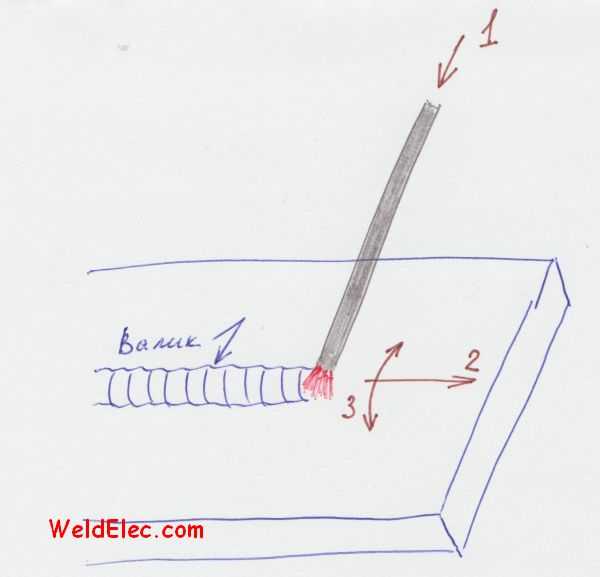

В процессе сварки электродом совершается 2-3 движения.

- Электрод опускают вниз по мере его плавления обеспечивая стабильное горения сварочной дуги.

- Электрод перемещают с равномерной скоростью наклонив его под углом 15-30 градусов от вертикали. В другой плоскости электрод перпендикулярен поверхности соединения.

- В случае необходимости получения сварного шва увеличенной ширины применяют различные колебательные движения.

Видео

Короткий ролик, без особых объяснений, зато быстро, для нетерпеливых.

Более длинный, но и более подробный ролик.

Сварка в вертикальном положении

- Сварочный ток снижается на 10-15% в сравнении с нижним положением (нужно снизить тепловую мощность дуги).

- Сварка как правило ведется снизу вверх с отрывом дуги что бы жидкий металл не вытекал из сварочной ванны.

- Электрод в одной плоскости расположен перпендикулярно к поверхности деталей, а в другой наклонен чуть ниже горизонтали.

- Возможна так же сварка сверху вниз и снизу вверх без обрыва сварочной дуги. Это требует применение определенной марки электродов с подходящим типом покрытия.

- Если соединение с разделкой кромок, то сварка в вертикальном положении выполняется в несколько проходов с зачисткой каждого прохода от шлака.

СОВЕТ! Сварщики, имеющие мало опыта, часто сталкиваются с залипанием электрода в процессе зажигания дуги на поверхности металла, особенно на сниженном сварочном токе. В данном случае возможно разжечь дугу на рядом положенной пластине (разогреть кончик электрода), а затем перенести дугу на стык деталей. Плавное касание разогретого электрода о деталь обеспечит легкое зажигание дуги без залипания, в том числе позволит избежать непровара в начале сварки стыка.

Процесс сварки заканчивается контролем качества. Сварные швы после очистки от различных загрязнений (шлака, брызг металла и копоти) визуально осматриваются на наличие наружных дефектов.

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

Сварочные швы — виды и способы применения

Сварочные швы представляют собой зону соединяемых заготовок, которая подвергается непосредственному тепловому воздействию пламени, электрической дуги/плазмы или лазерного луча. По внешнему виду сварного соединения судят о квалификации сварщика, о технологическом предназначении конструкции и даже о способе сварки.

Структура шва

Типовой сварочный шов включает в себя:

- Зону наплавленного металла (из сварочного электрода или из основного металла соединенных между собой заготовок).

- Зону механического сплавления.

- Зону термического влияния.

- Переходную зону к основному металлу.

При рассматривании шлифа сварного шва в любой металлографический микроскоп разграниченность вышеперечисленных зон определяется весьма четко. Исключение составляют лазерные технологии соединения тонкостенных и мелких деталей, когда из-за точной локализации светового потока некоторые зоны могут отсутствовать.

Зона наплавленного металла представляет собой сплошную литую структуру, формирование которой происходит с момента начала расплавления электрода или заготовки. На обычных микрошлифах эту зону рассмотреть невозможно вследствие особой мелкой дисперсности частиц, которые ее составляют. Зона отличается наибольшей твердостью, но часто имеет поверхностные дефекты, обусловленные совместным действием сварочных шлаков, кислорода воздуха, остатков сварочного флюса и т.д.

Протяженность зоны механического сплавления связана с термодиффузионной активностью металлов соединяемых деталей. При интенсивном проникновении одного металла в другой глубина зоны сплавления может достигать 40-50% от объема литой зоны. Состав зоны неоднороден: наряду со структурами основного металла, там могут присутствовать интерметаллидные соединения углерода и азота с легирующими элементами, которые имеются в основном металле. Чаще всего в этой зоне встречаются грубодисперсные карбиды вольфрама, хрома, железа, а также более мелкие по размерам нитриты тех же металлов.

Зона термического влияния по своей структуре напоминает поверхностные зоны термически обрабатываемого металла в условиях скоростной и поверхностной закалки или упрочнения. Непосредственно к объемам механического сплавления примыкает так называемый «белый слой» — нетравящаяся часть металла этой зоны. Твердость белого слоя — максимальна и часто превосходит показатели зоны механического сплавления. Причиной тому являются тепловые процессы, энергии которых уже недостаточно для расплавления, но вполне хватает для сверхскоростной закалки (особенно, если сварка ведется под слоем инертного газа). Далее по глубине располагаются зоны структурных превращений, состав которых зависит от марки стали. Например, после сварки нержавеющих сталей основной составляющей рассматриваемой зоны является аустенит, для инструментальных сталей — мартенсит и т.д.

В переходной к основному металлу зоне присутствуют структуры троостита, остаточного аустенита, перлита и других составляющих, которые формируются в условиях сравнительно небольших температурных перепадов.

Качество сварки определяется скачками твердости и структурной однородности: чем они меньше, тем долговечнее и прочнее будет сварочный шов.

Таким образом, структура сварного шва является неоднородной, а сопоставительный анализ ее основных физико-механических характеристик (твердости, прочности, однородности и пр.) определяет качество сварного соединения.

Классификация видов сварных швов

В основу классификации типов сварных соединений могут быть приняты различные факторы: геометрические, конструктивные, технологические и прочностные.

С точки зрения месторасположения сварных соединений их подразделяют на:

- Горизонтальные.

- Вертикальные.

- Наклонные.

- Нижние.

Из всех типов сварных швов нижний, при котором разделка кромок исходной заготовки  производится со стороны сварщика, считается не только самым доступным для освоения, но и самым прочным. Это объясняется удобством формирования расплава (как при ручном, так и при автоматическом процессах), когда силы тяжести металла способствуют лучшему заполнению зазоров между соединяемыми поверхностями. Нижний тип еще и наиболее экономичен. Используется два основных приема его формирования — от себя и на себя.

производится со стороны сварщика, считается не только самым доступным для освоения, но и самым прочным. Это объясняется удобством формирования расплава (как при ручном, так и при автоматическом процессах), когда силы тяжести металла способствуют лучшему заполнению зазоров между соединяемыми поверхностями. Нижний тип еще и наиболее экономичен. Используется два основных приема его формирования — от себя и на себя.

Горизонтальный шов формируется в условиях, когда подготовленные поверхности расположены перпендикулярно плоскости сварочного электрода. Приемы его получения аналогичны описанным выше, но расход сварочных электродов и флюсов увеличивается, поскольку часть расплава уносится силами тяжести из сварочной зоны.

Еще тяжелее условия для производства вертикальных швов. Здесь, кроме возрастающих потерь металла, увеличивается и неравномерность геометрических характеристик: на последних участках шов получается более толстым, а вероятность ухудшения механических параметров, в сравнении с горизонтальным и нижним типами, увеличивается.

Хуже всего качество у вертикально расположенных швов. Даже при автоматической сварке потери металла велики. Кроме того, в данном случае требуются особые меры безопасности процесса, которые бы исключали возгорание поверхностей, оплавление смежных площадей соединяемых заготовок и т.д. Количество швов, налагаемых вертикально, при проектировании сварных конструкций должно быть минимальным.

Типы сварного соединения могут классифицироваться и по конструктивному принципу своего образования. Соответственно, сварочные швы могут быть:

- Встык.

- Внахлестку.

- Угловыми.

- Тавровыми.

- Под электрозаклепки.

Стыковое соединение считается оптимальным по соотношению «экономичность-прочность». Габариты шва при правильной подготовке зоны соединения (тип разделки, подготовка кромок, зазоры) практически не искажают форму поверхности. Качество стыкового соединения зависит от толщины заготовок. При толщине до 4 мм (все размеры здесь и далее приводятся относительно низко- и среднеуглеродистых сталей) чаще выполняется односторонняя разделка кромок, при толщине до 8-10 мм — двухсторонняя U/V-образная, а при более толстых деталях — Х-образная. Соответственно, изменяется и зазор между смежными деталями: в частности, для тонких заготовок его величина не должна превышать 1-2 мм.

Соединение внахлестку используется для ситуаций, когда свободного пространства для сварки обычным способом недостаточно. Толщина заготовок не должна превышать 8-10 мм, а для обеспечения равнопрочности подготовку необходимо выполнять с обеих сторон. Если разделка кромок невозможна, то сечение приходится увеличивать. Вариантом соединения внахлестку является прорезное, когда торцы одной из деталей искусственно увеличивают для того, чтобы добиться желаемой прочности.

Угловое соединение, в свою очередь, может быть торцевым и «в лодочку» (используется, когда торец одной детали приваривается к поверхности другой). С целью придания прочности угловым швам их, по возможности, обваривают с обеих сторон. Технология угловой сварки требует более высокой квалификации исполнителя. В частности, из-за опасности проплавления одной из смежных поверхностей электрод должен располагаться под углом 45-600 к более длинной стороне угла. При сварке «в лодочку» расход сварочной проволоки увеличивается, протяженность зоны термического влияния возрастает, а ее твердость, наоборот, падает. Это связано с ухудшением условий отвода тепла.

Тавровое соединение считается более сложным вариантом углового, когда сваркой формируются обе полки такого составного профиля. Подготовка кромок в этом случае не обязательна, зато имеются определенные ограничения в направлении удерживаемого электрода, который должен располагаться к вертикальной стенке тавра под углом не выше 600. При тавровом способе вероятность дефектов выше (как, впрочем, и расход сварочной проволоки, поскольку сварку приходится проводить за несколько проходов горелки).

Когда особых требований к герметичности готового соединения нет, используется шов под электрозаклепки. Подготовленные к соединению изделия плотно прижимаются плоскими поверхностями друг к другу, после чего в верхней детали любым способом получают отверстие. В него вводят горелку и расплавляют металл, который далее проникает вовнутрь, сваривая изделия между собой. Такой метод чрезвычайно экономичен и, при последующей шлифовке, обеспечивает необходимый внешний вид поверхности.

Классификация сварных швов помогает выбрать оптимальную последовательность их получения.

Основные характеристики сварочного шва

Различают геометрические и технологические параметры сварного шва. К геометрическим относят размеры в поперечном сечении — ширину, толщину и высоту над основной плоскостью. На виды сварочных соединений влияют также и технологических параметры: катет и корень в стыке, его выпуклость/вогнутость, а также соотношение объема металла шва к общей площади сварного стыка.

Виды сварочных швов, в частности, ширина, высота и толщина, зависят от требуемых прочностных показателей соединения. Такая зависимость не является однозначной: чрезмерно массивный шов, наоборот, снижает качество соединения, поскольку сцепление зон наплавки и механического сплавления ослабляется, а качество поверхности может ухудшиться из-за наличия сварочного грата, а также интенсификации процессов окисления и обезуглероживания материала деталей.

Классификация сварных швов и форма их поверхности важны и с точки зрения долговечности готовых конструкций. Вогнутые швы, оформляемые по параболической зависимости высоты шва от его толщины, снижают уровень внутренних напряжений и минимизируют остаточные деформации. Наоборот, ровные швы, когда сохраняются острые углы при переходе от одной поверхности к смежной, уровень остаточных напряжений и деформаций повышают.

Оптимизацию формы поперечного сечения сварочного соединения можно производить при помощи следующих практических коэффициентов:

- Для наилучшего соотношения ширины к высоте — 1,2-1,5;

- Для наилучшего соотношения ширины к выпуклости — не более 8;

- Для наилучшего соотношения площадей поверхности шва к площади металла в зоне соединения — 0,85-1,0.

Виды сварных швов и технология их получения определяют качество процесса. Для оценки используют такие параметры, как глубина провара металла и количество проходов.

Глубина провара определяет однородность структуры в зоне соединения. Она принимается в пределах 0,5-0,8 (при меньших значениях ухудшается прочность сварного стыка, а при увеличенных — возрастает опасность проплавления).

Количество проходов зависит от способа разделки кромок и толщины соединяемых элементов. При увеличенных зазорах и обычном профиле кромок (со скосом) количество проходов и амплитуду колебаний горелки приходится изменять, что повышает уровень внутренних сварочных напряжений. Проблема (для сварки толстых листов) снимается оптимизацией формы подготовки кромок. Число проходов для глубоких швов может достигать 6-8, при этом стараются заполнить сначала основной зазор (между кромками), а затем обварить место стыка с обеих сторон.

На качество сварных швов и соединений влияют также относительные размеры корня по отношению к катету и высоте. Если корень шва меньше указанных параметров, то качество готового соединения будет хуже из-за уменьшенной глубины провара металла. При статических нагрузках на соединение это обстоятельство не критично, однако при динамических нагрузках может стать причиной разрушения сваренной конструкции.

Классификация сварочных швов основывается на технологии их образования, соотношении геометрических размеров и последовательности выполнения сварки.

wikimetall.ru

Деформации сварных соединений

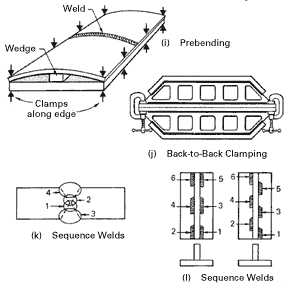

Многие начинающие и даже опытные сварщики часто сталкиваются с проблемой деформации сварных соединений (искривлений рабочей поверхности из-за теплового воздействия дуги). Деформации могут приводить ко многим неприятностям, самая опасная из которых — это риск получить конструктивно ненадежные соединения. Эта статья поможет лучше понять, что представляют собой деформации, как они происходят, какое влияние оказывают на соединение и как их контролировать.Что такое деформации сварного соединения?Деформация сварного соединения происходит из-за расширения и сужения наплавленного металла во время нагревания и остывания в ходе сварки. Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают (Рис. 3-1). Эти изменения, в свою очередь, влияют на теплоотдачу и однородность распределения тепла.

|

Рис. 3-1 Изменение свойств стали в зависимости от температуры усложняет анализ сварочного цикла и понимание причин деформации швов |

Причины деформацийЧтобы понять, как и почему происходят деформации во время нагревания и остывания металла, рассмотрим брусок стали, показанный на Рис. 3-2. При равномерном нагревании брусок начнет расширяться во всех направлениях, как это показано на Рис. 3-2(a). После того, как металл начнет остывать, он равномерно сузится до исходного размера.

|

Рис. 3-2 Если равномерно нагреть незафиксированный стальной брусок, как на рисунке (a), он расширится во всех направлениях и затем при охлаждении вернется к исходным размерам. Но если брусок зафиксирован, как на рисунке (b), он сможет расшириться только в вертикальном направлении — при этом увеличится его толщина. При охлаждении брусок равномерно сожмется, как на рисунке (c), и поэтому останется деформированным. Это самое простое объяснение деформаций в сварных соединениях. |

Но если брусок зафиксирован — например, в тисках, как показано на Рис. 3-2(b) — боковое расширение будет невозможно. Но так как при нагревании материал все же должен расширяться, брусок расширится в вертикальном направлении (увеличится его толщина). Несмотря на это, когда брусок начнет остывать, он сузится равномерно, как показано на Рис. 3-2 (c). В результате брусок станет короче, но толще. Он получит необратимую деформацию (для простоты на рисунках выше показано только изменение толщины. В действительности также схожим образом изменится длина бруска)

Точно такие же силы сжатия и расширения действуют на наплавленный и основной металл. Когда наплавленный металл затвердевает и сплавляется с основным, он находится в расширенном состоянии. При остывании он пытается сжаться до объема, который он бы обычно имел при низкой температуре, но не может этого сделать из-за примыкающего основного металла. Из-за этого между наплавленным и основным металлом возникают напряжения. В этот момент из-за изменения объема при остывании сварной шов удлиняется и сужается. Но при этом снижаются только те напряжения, которые превышают предел текучести наплавленного металла. К моменту, когда металл остынет до комнатной температуры — при условии полной фиксации для предотвращения сдвигов — наплавленный металл будет иметь внутреннее растягивающее напряжение, примерно равное пределу текучести металла. Если снять фиксацию (зажимы или иную силу, препятствующую сжатию), остаточные напряжения будут частично сняты, потому что они заставят металл сдвинуться и деформировать соединение.

Контроль сжатия — как сократить деформацииЧтобы предотвратить или сократить деформации при нагревании и остывании сварного соединения, нужно использовать определенные конструкторские и сварочные приемы. Сжатие нельзя предотвратить, но его можно контролировать. Существует несколько методов сокращения деформаций из-за сжатия металла::

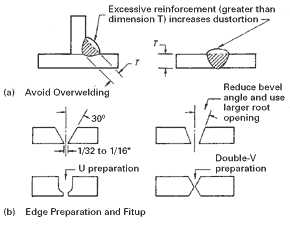

1. Избегайте излишне большого сечения шва Чем больше металла, тем больше силы сжатия. Правильное сечение шва позволит не только сократить искажения, но и сэкономить время и сварочные материалы. Объем наплавленного металла в угловом соединении можно снизить за счет плоского или немного выпуклого шва, в стыковом — за счет правильной подготовки кромок и подгонки. Избыточный металл в сильно выпуклом шве не позволит повысить допустимую нагрузку, но определенно увеличит силы сжатия.

При сварке пластин большого сечения (больше 2,5 см) создание одностороннего или даже двухстороннего скоса кромок позволить значительно снизить объем наплавленного металла, что автоматически означает намного меньший уровень деформаций.

Как правило, когда не стоит опасаться деформаций, нужно выбирать самое экономичное соединение. Если деформации могут представлять собой проблему, подберите соединение, в котором остаточные напряжения будут друг друга компенсировать или соединение, для которого требуется наименьшее количество наплавленного металла.

2. Сделайте прерывистый сварной шовЕще один способ снизить объем наплавленного металла — по возможности вести прерывистую сварку, как показано на Рис. 3-7(c). Например, при добавлении на стальную пластину ребер жесткости прерывистая сварка позволяет снизить объем наплавленного металла на 75% и в то же время обеспечить необходимую прочность.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

3. Делайте как можно меньше проходовМеньшее число проходов за счет материалов большего диаметра, Рис. 3-7(d) оказывается более предпочтительным в случаях, когда следует опасаться поперечных деформаций. Сжатие от каждого прохода суммируется, поэтому при большом числе проходов сжатие усиливается.

4. Прокладывайте шов возле нейтральной осиДеформации можно сократить, если уменьшить плечо рычага для сил сжатия, которые могут сместить пластины. Это показано на Рисунке 3-7(e). Для контролирования деформаций можно эффективно использовать как строение шва, так и сварочную процедуру.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

5. Располагайте швы на нейтральной осиЭтот метод, показанный на Рис. 3-7(f), позволяет уравновесить силу сжатия с одной стороны изделия силой сжатия с другой стороны. Для этого также важны строение соединения и процедура сварки.

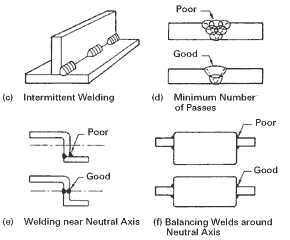

6. Обратноступенчатая сваркаПри сварке обратноступенчатым способом общее направление сварки может быть, например, слева направо, но каждый отдельный валик накладывается в направлении справа налево, как это показано на Рис. 3-7(g). При наложении очередного сегмента валика его нагретые края расширяются, что временно раздвигает пластины в точке B. Но как только тепло переходит по пластине в точку C, расширение вдоль внешних краев CD опять сдвигает пластины вместе. Это расстояние больше всего в момент создания первого валика. При последующей сварке пластины расширяются меньше и меньше за счет силы сжатия предшествующих валиков. Обратноступенчатая сварка подходит не для каждой задачи и она слишком неэкономичная при автоматической сварке.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

7. Прогнозирование сил сжатияС помощью предварительной подгонки деталей (с первого взгляда может показаться, что это относится только к потолочной или вертикальной сварке, что не всегда так) можно использовать силы сжатия конструктивно. На Рис. 3-7(h) показано несколько примеров такой подгонки деталей. При этом методом проб и ошибок нужно подобрать зазоры, необходимые для того, чтобы силы сжатия стянули пластины в нужное положение.

Предварительные подгибка, подгонка и обратная деформация, Рис. 3-7(i) — это самые распространенные примеры компенсирования деформаций при сварке. При предварительной подгонке удлиняется верхняя часть кромок под сварку — где будет расположена большая часть наплавленного металла. Из-за этого шов в готовом виде получается несколько длиннее, чем было бы в нижнем положении. Когда после сварки зажимы будут сняты, пластины опять примут плоскую форму, что снизит продольное усадочное напряжение за счет укорачивания шва. Эти две силы компенсируют друг друга и пластины принимают желаемую плоскую форму.

Еще один распространенный прием компенсирования сил сжатия — это сварка парных идентичных сегментов, Рис. 3-7(j), жестко скрепленных зажимами. После завершения сварки обоих изделий им позволяют остыть и затем снимают зажимы. Этот метод можно совмещать с подгибкой, когда перед наложением зажимов в определенные места между деталями вставляются клины.

В случае швов большого сечения жесткость элементов и их расположение относительно друг друга позволяют должным образом сбалансировать все воздействующие силы. Если это невозможно, нужно найти другой способ компенсировать силы сжатия в наплавленном металле. Этого можно добиться, если с помощью зажимов погасить силы сжатия за счет противоположной силы. Этой противоположной силой могут быть: другие силы сжатия; сдерживающие силы зажимов, тисков или фиксаторов; сдерживающие силы из-за определенного расположения элементов; или провисание одного из элементов благодаря гравитации.

8. Процедура сваркиХорошо продуманная процедура сварки предусматривает поочередную сварку в разных местах конструкции, потому что когда она сжимается в одном месте, она противодействует силам сжатия в уже готовых соединениях. В качестве примера, сварку можно поочередно вести с двух сторон нейтральной оси стыкового соединения, как показано на Рис. 3-7(k). Еще один пример, для стыкового соединения, предусматривает поочередную сварку в последовательности, показанной на Рис. 3-7(l). В этих примерах сжатие от шва №1 компенсирует сжатие от шва №2.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

Наверное, самый распространенный способ контроля деформаций в мелких деталях — это зажимы, тиски и другие крепежные приспособления, которые фиксируют детали в нужном положении до завершения сварки. Выше уже было упомянуто, что сдерживающая сила зажимов увеличивает внутреннее напряжение в наплавленном металле до тех пор, пока не будет достигнут предел текучести. В большинстве случаев сварки низкоуглеродистой стали он составляет около 310 МПа. Было бы логично предполагать, что это напряжение приведет к значительному смещению или деформации после того, как деталь освободят от тисков или зажимов. Однако на самом деле этого не происходит, так как это напряжение (сужение детали) намного ниже смещения, которое произошло бы без использования фиксации во время сварки.

9. Снижение сил сжатия после сваркиПроковка — это один из доступных способов противостоять силам сжатия во время остывания шва. По сути, проковка шва позволяет удлинить шов и сделать его тоньше, тем самым снизив (с помощью пластических деформаций) напряжение из-за остывания при охлаждении металла. Но этим методом нужно пользоваться с осторожностью. Например, нельзя проковывать корневой шов из-за риска скрыть или вызвать появление трещины. Как правило, проковка не допускается при последнем проходе, потому что это может скрыть трещину и помешать визуальному осмотру, и потому что она оказывает нежелательный эффект механического упрочнения. Поэтому применимость этого метода несколько ограничена, хотя бывают случаи, когда проковка между проходами оказалась единственным подходящим решением проблем с деформациями или растрескиванием. Перед проведением проковки на нее сначала нужно получить конструкторское разрешение.

Еще один метод снятия сил сжатия — это термическое снятие напряжения, контролируемое нагревание соединения до определенной температуры с последующим контролируемым соединением. Иногда для этого скрепляют вместе два идентичных соединения, после чего проводится сварка и снятие напряжения. Это позволяет свести к минимуму остаточное напряжение, которое деформировало бы соединения.

10. Сокращение времени сваркиТак как для распространения тепла необходимо время, оно оказывает большое влияние на деформации. В большинстве случае предпочтительно завершить сварку как можно скорее, до того, как нагреется и расширится большой объем металла. Сжатие и деформирование сварного шва зависят от используемого процесса сварки, типа и диаметра сварочных материалов, силы тока и скорости сварки. Механизированное сварочное оборудование позволяет сократить продолжительность сварки и объем затронутого тепловым воздействием металла, как следствие, сократив уровень деформаций. Например, для создания сварного шва определенного размера на пластине большого сечения с настройками 175А, 25В и 7,5 см/мин. требуется 87 500 джоулей энергии (тепловложения) на линейный дюйм шва. Для создания такого же шва с настройками 310А, 35В и 20 см/мин. требуется 81 400 джоулей на линейный дюйм. Большое тепловложение обычно приводит к большим деформациям шва (примечание: мы специально не используем слова «избыточное» и «больше необходимого» потому что сечение шва тесно связано с тепловложением. В большинстве случаев сечение углового шва (в дюймах) равняется квадратному корню тепловложения(кЖд/дюйм), поделенному на 500. Поэтому эти два соединения скорее всего будут иметь разный размер.

Другие методы контроля деформаций

Тиски с жидкостным охлаждением Для борьбы с деформациями было разработано несколько методов. Например, при сварке листового металла иногда используется жидкостное охлаждение (Рис. 3-33), которое позволяет быстро отводить жар от свариваемых компонентов. Для этого к медным крепежным зажимам припаиваются медные трубы и во время сварки через эти трубы подается вода. Кроме того, деформации также удается сократить за счет сдерживающей силы зажимов.

|

Рис. 3-33 Система жидкостного охлаждения для отведения жара при сварке. |

Укрепляющая накладка«Укрепляющие накладки» — это еще один полезный прием для снижения деформаций при сварке стыковых соединений, Рис. 3-34(a). К кромкам одной из пластин приваривают скобы и в них вставляют клины, которые выравнивают кромки и удерживают их во время сварки.

|

Рис. 3-34 Различные конфигурации укрепляющих накладок для снижения деформаций при стыковой сварке. |

Термическое снятие напряженияСнятие напряжение нагреванием используется для снижения деформаций только в исключительных случаях. Однако бывают случаи, когда это необходимо для предотвращения дальнейшей деформации материала до завершения сварки.

Обзор: контрольный список для снижения деформацийЭтот список поможет Вам избежать деформаций:

Избегайте чрезмерного сечения швовКонтролируйте подгонкуЕсли это возможно и приемлемо с точки зрения конструкторских требований используйте прерывистую сваркуПри угловой сварке делайте как можно более короткие отрезки.При сварке с разделкой кромок старайтесь уменьшить объем наплавленного металла. Обдумайте возможность использования двухсторонних соединений.При многопроходной сварке по возможности ведите сварку поочередно с обеих сторон соединения.Насколько это возможно, сократите число проходов.Используйте процедуры с низким тепловложением. Обычно для этого требуется большая производительность наплавки и высокая скорость сваркиИспользуйте сварочные манипуляторы, чтобы как можно больше увеличить долю сварки в нижнем положении. Сварка в нижнем положении позволяет использовать сварочные материалы большого диаметра и процедуры сварки с высокой производительностью наплавкиРасполагайте швы рядом с нейтральной осью изделияКак можно равномернее распределяйте тепло с помощью продуманной процедуры сварки и расположения швовВедите сварку по направлению к незафиксированной части изделияПользуйтесь для подгонки деталей зажимами, тисками и укрепляющими накладкамиПредварительная подгонка и подгибка позволит силам сжатия придать изделиям нужную формуСоединяйте изделия и узлы таким образом, чтобы сварные соединения компенсировали друг друга вдоль нейтральной оси секции

Эти приемы помогут свести влияние деформаций и остаточного напряжения к минимуму.

www.lincolnelectric.com