Цельносварной монтажный стык. Сварка монтажный шов

Монтажный шов сварка

Швы сварных соединений

| Сварной шов Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. |

| ||||||||

| Стыковой шов Сварной шов стыкового соединения. |

| ||||||||

| Угловой шов Сварной шов углового, нахлесточного или таврового соединений. |

| ||||||||

| Точечный шов Сварной шов, в котором связь между сваренными частями осуществляется сварными точками. |

| ||||||||

| Сварная точка Элемент точечного шва, представляющий собой в плане круг или эллипс. |

| ||||||||

| Ядро точки Зона сварной точки, металл которой подвергался расплавлению. |

| ||||||||

| Непрерывный шов (Сплошной шов) Сварной шов без промежутков по длине. |

| ||||||||

| Прерывистый шов Сварной шов с промежутками по длине. |

| ||||||||

| Многослойный шов |

| ||||||||

| Подварочный шов Меньшая часть двухстороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва. |

| ||||||||

| Монтажный шов Сварной шов, выполняемый при монтаже конструкции. |

|

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

weldworld.ru

Pereosnastka.ru

Швы сварных соединений

Категория:

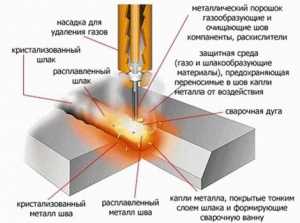

Сварка металлов

Швы сварных соединенийСварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Сварной шов является частью сварного соединения, которая по своей структуре отличается от структуры основного металла.

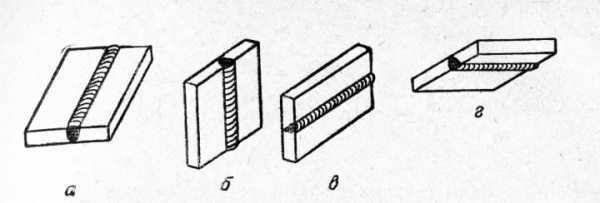

Сварные швы по виду соединения и форме поперечного сечения подразделяются на стыковые и угловые. Стыковые швы применяют для выполнения стыковых и, значительно реже, угловых и тавровых соединений. Угловые швы применяют в угловых, тавровых и нахлесточных соединениях.

Глубина проплавления стыкового шва (ft) — наибольшая глубина расплавления основного металла в сечении шва.

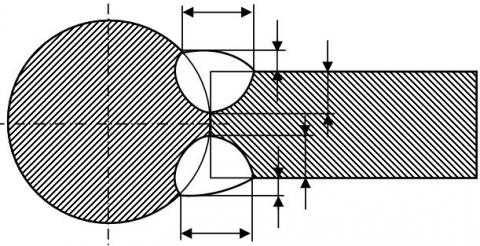

Толщина углового шва (а)—наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Катет углового шва (К) — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. При симметричном угловом шве за расчетный катет принимается любой из равных катетов, при несимметричном шве — меньший.

Выпуклость сварного шва (g)—выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линий границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Рис. 1. Сварные швы стыковой и угловой: е — ширина шва; h — глубина проплавления; g — выпуклость (усиление) шва; а — толщина шва; с — катет шва

Швы сварных соединений можно классифицировать по различным признакам.

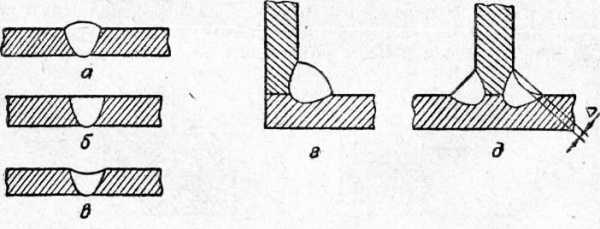

По форме наружной поверхности. Сварные швы могут быть выпуклыми, плоскими, вогнутыми. Стыковые швы выполняются выпуклыми (с усилением) и плоскими. Вогнутость стыковых швов недопустима, это является серьезным браком сварки.

Угловые швы выполняются выпуклыми, плоскими, вогнутыми. Вогнутость (А) угловых швов при сварке во всех пространственных положениях допускается не более 3 мм.

Выпуклость (усиление) сварных швов допускается не более 2 мм при сварке в нижнем положении и не более 3 мм при сварке в остальных положениях. Допускается увеличение усиления сварных швов, выполненных в вертикальном, горизонтальном и потолочном положениях на 1 мм при толщине основного металла до 26 мм и на 2 мм при толщине основного металла свыше 26 мм.

Сварные соединения с выпуклыми (стыковыми и угловыми) швами лучше работают на статическую нагрузку. Но швы с чрезмерным усилением нежелательны по двум причинам: а) повышенный расход электродов и электрической энергии;

б) концентрация напряжений в точках пересечения поверхности шва с основным металлом.

Сварные соединения с плоскими (стыковыми и угловыми) и вогнутыми (угловыми) швами лучше работают на переменную и динамическую нагрузку.

По положению сварки. В соответствии с ГОСТ 11969—79 (СТ СЭВ 2856—81) («Сварка плавлением. Основные положения и их обозначения») сварные швы классифицируются в зависимости от положений сварки. Положение сварки определяется углом наклона продольной оси шва (а) и углом поворота поперечной оси шва ((3) относительно их нулевых положений.

Рис. 2. Классификация швов по форме наружной поверхности: а — стыковой выпуклый; б — стыковой плоский; в — стыковой вогнутый; г — угловой выпуклый; д — угловые плоский и вогнутый

Рис. 3. Положение швов в пространстве: а — нижнее; б — вертикальное; в — горизонтальное; г — потолочное

Установлены следующие положения сварки и их обозначения: нижнее — Н, в лодочку — Л, горизонтальное — Г, полугоризонтальное — Пг; вертикальное — В, полувертикальное — Пв; потолочное — IT, полупотолочное — Пп.

Сварка в нижнем положении наиболее удобна, легко осваивается. В заводских условиях с помощью различных приспособлений удается почти полностью сваривать конструкции в нижнем положении. Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

По протяженности. Различают сварные швы непрерывные и прерывистые. Непрерывный шов — сварной шов без промежутков по длине. Непрерывные швы по длине условно делят на короткие (до 300 мм), средние (до 1000 мм) и длинные (свыше 1000 мм).

Прерывистый шов — сварной шов с промежутками по длине. Расстояние от начала одного участка шва до начала следующего участка называется шагом шва (t). Прерывистые швы могут быть цепными и шахматными.

Цепной прерывистый шов — двусторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого.

Шахматный прерывистый шов — двусторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны.

По отношению к направлению действующего усилия. Различают сварные швы фланговые (боковые), лобовые, косые, комбинированные.

Фланговый шов расположен параллельно направлению действующего усилия.

Лобовой шов расположен перпендикулярно (нормально) к направлению действующего усилия.

Рис. 3. Прерывистые сварные швы: а — цепной; б — шахматный; в — шаг прерывистого шва; г — длина участка шва

Рис. 4. Виды сварных швов по способу заполнения сечения шва: а — однослойный; б — многослойный; в — многослойный многопроходный

Косой шоё расположен под углом к направлению действующего усилия. Комбинированный шов представляет сочетание» флангового и косого, флангового и лобового.

По способу заполнения сечения шва. Различают сварные швы однослойные (однопроходные), многослойные, многослойные многопроходные (рис. 4).

В многослойном шве число слоев равно числу проходов. Если в многослойном шве некоторые слои выполняются в несколько проходов, то такой шов называется многослойным многопроходным.

В стыковых сварных соединениях в основном применяются однослойные и многослойные швы. В угловых, тавровых и нахле-сточных соединениях чаще применяются однослойные и многослойные многопроходные швы.

По условиям и месту выполнения. Различают сварные швы заводские и монтажные. Заводские швы, как правило, выполняются в помещениях (цех, мастерские или участок монтажных заготовок), т. е. в наиболее благоприятных для сварки производственных условиях. Монтажный шов — сварной шов, выполняемый при монтаже конструкций или сооружения. Монтажные швы чаще выполняются в неблагоприятных для сварки условиях (на больших высотных отметках, в различных пространственных положениях сварки, на открытом воздухе, зимой и летом).

Читать далее:

Типы сварных соединенийСтатьи по теме:

pereosnastka.ru

ШОВ МОНТАЖНЫЙ - это... Что такое ШОВ МОНТАЖНЫЙ?

Монтажный шов — – элемент узла примыкания, который представляет собой комбинацию из различных изоляционных материалов, заполняющих монтажный зазор и обладающий заданными характеристиками. [ГОСТ30971–2012] Рубрика термина: Блоки оконные и дверные… … Энциклопедия терминов, определений и пояснений строительных материалов

Монтажный шов — Монтажный шов: элемент узла примыкания, представляющий собой комбинацию из различных изоляционных материалов, предназначенных для заполнения монтажного зазора, и обладающий заданными характеристиками... Источник: ГОСТ Р 52749 2007. Швы монтажные… … Официальная терминология

Монтажный шов — 78. Монтажный шов Сварной шов, выполняемый при монтаже конструкции Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Силовое эксплуатационное воздействие на монтажный шов — воздействие, возникающее от взаимных перемещений оконной коробки (рамы) и стенового проема при изменении линейных размеров от температурно влажностных и других воздействий, а также при усадке зданий. Источник: ГОСТ 30971 2002: Швы монтажны … Словарь-справочник терминов нормативно-технической документации

Эксплуатационное силовое воздействие на монтажный шов — – воздействие на монтажный шов, возникающее в результате деформаций стенового проема и коробки оконного блока вследствие изменения температурно влажностных условий и ветровых нагрузок в период эксплуатации. [ГОСТ30971–2012] Рубрика… … Энциклопедия терминов, определений и пояснений строительных материалов

Силовое эксплуатационное воздействие на монтажный шов — воздействие, возникающее от взаимных перемещений оконной коробки (рамы) и стенового проема при изменении линейных размеров от температурно влажностных и других воздействий, а также при усадке зданий... Источник: ГОСТ 30971 2002.… … Официальная терминология

СТО 75298253-009-2008: Швы монтажные оконные. Технические условия — Терминология СТО 75298253 009 2008: Швы монтажные оконные. Технические условия: 3.3 боковой монтажный зазор: Монтажный зазор между торцевой поверхностью оконной коробки и смежной с ней поверхностью оконного проема. Определения термина из разных… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 52749-2007: Швы монтажные оконные с паропроницаемыми саморасширяющимися лентами. Технические условия — Терминология ГОСТ Р 52749 2007: Швы монтажные оконные с паропроницаемыми саморасширяющимися лентами. Технические условия оригинал документа: 3.3 боковой монтажный зазор: Монтажный зазор между торцевой поверхностью оконной коробки и смежной с ней… … Словарь-справочник терминов нормативно-технической документации

узел — 01.04.14 узел (вычислительные сети) [node ] (2): Объект, который связан или соединен с одним или несколькими другими объектами. Примечание В топологии сети или в абстрактной компоновке узлы представляют собой точки на схеме. В… … Словарь-справочник терминов нормативно-технической документации

Узел примыкания — это конструктивная система, состоящая в общем случае из коробки СПК, монтажного шва, системы крепежа, части ограждающей конструкции, ограниченной областью распространения теплотехнической неоднородности на ее внутренней поверхности вблизи проема … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru

Сварка монтажных стыков

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Как отмечалось выше, при стыковании на монтаже двух секций конструкции условия для выполнения сварки являются наиболее тяжелыми. Выполнение сварки всего сечения одновременно— совершенно невозможно, а поэтому после наложения части швов остальные будут накладываться в условиях закрепления обеих свариваемых секций.

Так, например, при сварке монтажного стыка двутавровой балки укорочение первого из свариваемых листов еще может произойти за счет сближения обеих секций и уменьшения зазора между остальными листами, но при наложении последующих швов такого сближения свариваемых секций произойтиуже не может, так как они оказываются распертыми первым листом. Поэтому, если при выполнении сварки не принимаются специальные меры борьбы с деформациями и напряжениями, необходимо первыми заваривать стыковые швы тех элементов сечения, которые дают наибольшую усадку (наиболее толстые швы), с тем, чтобы напряжения, вызванные сваркой последних стыковых швов в закрепленном положении, были наименьшими. Для предотвращения появления в конструкции напряжений лучше применить выгиб свариваемых листов. Например, если первым сварить стык стенки (рис. 216), то при сварке стыка поясов последние необходимо выгнуть, как было указано в § 63. Для возможности осуществления выгиба необходимо, чтобы

| Рис. 216. Сварка монтажного стыка двутавровой балки. |

поясные швы были недоварены на некоторую длину. После выполнения сварки всех стыков должны быть заварены оставшиеся недоваренными участки поясных швов. При этом, чтобы неодинаковое укорочение стенки и поясов (вследствие различного их сечения) не вызвало напряжений встыковых швах, целесообразно сварку поясных швов начинать от стыков (рис. 216), учитывая,

что создание несколько неблагоприятных условий в местах сопряжений углового монтажного шва с заводским менее опасно, нежели создания напряжений в стыковых швах балки.

В тех случаях, когда применение предварительного обратного выгиба по тем или иным причинам невозможно (например, при Х-образном стыковом шве толстых листов), следует применить распирание стыкуемых листов с тем, чтобы за счет упругих деформаций сжатия увеличить зазор в стыке. При этом стягивающие в процессе сварки усилия не будут передаваться через всю конструкцию к закреплениям, а будут восприняты распорными домкратами; после полного остывания шва оставшиеся в нем упругие деформации растяжения будут сняты по освобождении от домкратов за счет упругих деформаций сжатия в остальной части конструкции.

В сложных случаях, помимо применения специальных приемов, целесообразно выполнять сварку швов с проколачиванием.

Последовательность наложения отдельных швов должна быть согласована как с применяемыми методами сваркии приемами борьбы с короблением и напряжениями, так и с характером распределения напряжений от полезной нагрузки в сечении по стыку. Учитывая, что последние стыковые швы обычно выполняются в наиболее тяжелых условиях, следует последними выполнять швы (или участки швов), расположенные в тех частях стыкуемого сечения, которые наименее напряжены от полезной нагрузки. От этого правила можно отклоняться, если выполнение последнего замыкающего шва предположено с применением специальных мер (например, выгиба), обеспечивающих отсутствие в нем опасных напряжений.

| Рис. 217. Схема расположения монтажного стыка на судах типа Либерти. |

Недостаточное внимание последовательности сварки монтажных стыков явилось одной из причин появления трещин в палубе судов типа „Либерти-. Игнорирование специальных мероприятий по борьбе с деформациями и напряжениями (и в частности отсутствие применения предварительных выгибов) привело к тому, что в районе монтажного стыка листы палубы получили весьма большие впадины (рис. 217). Последние исключили значительную часть настила палубы из участия в работе основного расчетного сечения корабля, вызвав перенапряжения в тех частях настила палубы, которые оказались неде - формированными из-за поддерживающих их продольных балок.

Кроме того, отсутствие четких указаний о последовательности наложения швов у люка могло привести к такой последовательности, при которой и так весьма перенапряженный участок (вследствие отсутствия округления углов люка) мог оказаться еще дополнительно ослабленным за счет возникновения в настиле пластических деформаций в процессе сварки и частичного уменьшения деформационной способности металла настила. В итоге всех указанных упущений на большом числе судов типа „Либерти“ появились трещины аварийного характера именно в районе указанного монтажного стыка.

Не останавливаясь на подробностях, следует лишь отметить, что без надлежащего продумывания последовательности наложения сварных швов не могут быть выбраны рациональные конструктивные формы и не может быть обеспечена надлежащая прочность и работоспособность сооружения. Выбор же последовательности сварки должен базироваться на ясном представлении всех явлений, протекающих в процессе сварки

[1] Иниду того, что в данном труле температура во все* случаях указана б

градусах Цельсия, в дальнейшем условное обозначение шкалы Цельсия —

[3] • 131

[4] = 2S. tg“.

Если на общие деформации сварных конструкций большое влияние оказывает последовательность наложения отдельных швов, то на местные деформации и деформации из плоскости свариваемых листов существенное влияние оказывает метод выполнения каждого шва. …

Как отмечалось выше, при сварке сложных составных сечений и конструкций характер возникающих деформаций зависит от порядка наложения швов. Поэтому одним из основных средств борьбы с деформациями при изготовлении сварных конструкций …

msd.com.ua

www.samsvar.ru

Обозначение сварных швов | Сварка и сварщик

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 "Швы сварных соединений, ручная дуговая сварка" и ГОСТ 14771-76 "Швы сварных соединений, сварка в защитных газах"):

- стыковое – "С"

- торцевое – "С"

- нахлесточное – "Н";

- тавровое – "Т";

- угловое – "У".

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

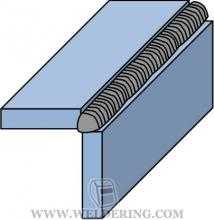

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

| односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения; | |

| двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения. |

* - обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

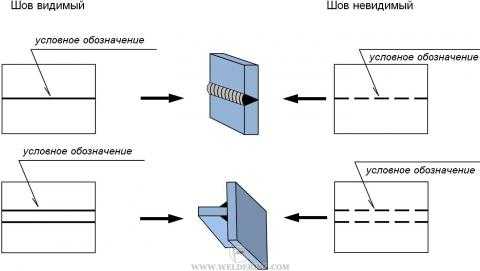

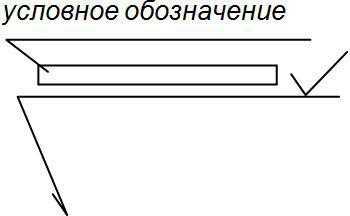

Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 "Условные изображения и обозначения швов сварных соединений"

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Вспомогательные знаки.

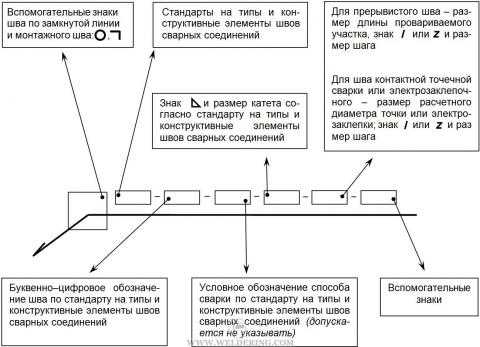

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

- С – стыковое;

- У – угловое;

- Т – тавровое;

- Н – нахлесточное;

- О – особые типы, если форма шва не предусмотрена ГОСТом.

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 - С40 |

| Тавровое | Т1 - Т9 | |

| Нахлесточное | Н1 - Н2 | |

| Угловое | У1 - У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 - С27 |

| Тавровое | Т1 - Т10 | |

| Нахлесточное | Н1 - Н4 | |

| Угловое | У1 - У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

- А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

- Аф – автоматическая сварка под флюсом на флюсовой подушке;

- ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

- ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

- ИП – сварка в инертных газах плавящимся электродом;

- УП – сварка в углекислом газе плавящимся электродом.

Примеры обозначения сварных швов.

Пример 1.

| Форма поперечного сечения шва | а) стрелка указывает налицевую сторону шва | б) стрелка указывает наобратную сторону шва |

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 - 80) при монтаже изделия (). Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны - Rz 80 мкм.

Пример 2.

| ||

| Форма поперечного сечения шва | а) стрелка указывает налицевую сторону шва | б) стрелка указывает наобратную сторону шва |

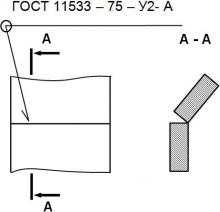

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

| Форма поперечного сечения шва | а) стрелка указывает налицевую сторону шва | б) стрелка указывает наобратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

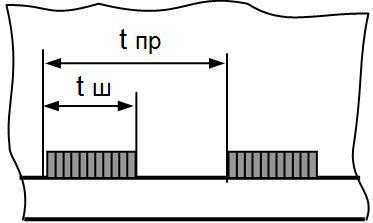

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш - длинна провариваемого участка шваt пр - длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии (). Катет шва 5 мм (Δ5).

Пример 6.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80) . Шов по замкнутой линии (круговой шов ). Катет шва 5 мм (Δ5).

При наличии на чертеже нескольких одинаковых швов условное обозначение шва указывается только у одного из них, а применительно к остальным одинаковым швам указывается только их порядковые номера (на месте где должно быть расположено условное обозначение шва). При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

Швы считаются одинаковыми, если:

- одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

- к ним предъявляются одни и те же технические требования.

Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской.

Обозначение чистоты механически обработанной поверхности шва (шероховатости) наносят после условного обозначения шва, или приводят в технических требованиях чертежа.

| |

| а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображают с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу.

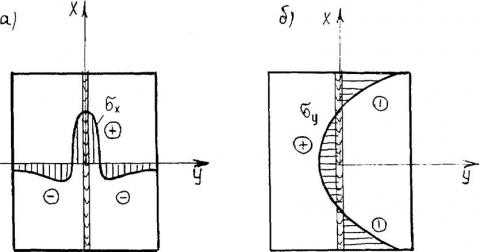

В результате неравномерного нагрева сварного соединения при сварке возникает остаточная пластическая деформация укорочения, приводящая к образованию остаточных напряжений. Характер распределения этих напряжений зависит от многих факторов (геометрических размеров сварного соединения, режима сварки и др.). В зависимости от толщины свариваемых элементов в сварном соединении может иметь место плоское или объемное напряженное состояние.

При сварке небольших толщин, как правило, имеет место плоское напряженное состояние. Принято компоненты такого напряженного состояния называть продольными (действующими вдоль оси шва) и поперечными (действующими перпендикулярно оси шва).

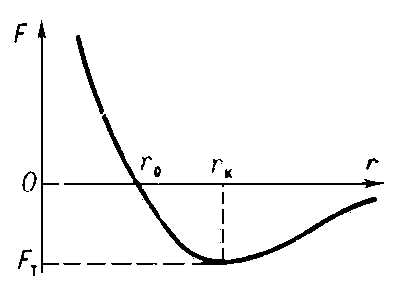

Ниже рассмотрены эпюры распределения остаточных напряжений в типовых сварных соединениях. При сварке встык достаточно широких небольшой толщины пластин характер распределения остаточных напряжений представлен на рисунке справа. Как это видно, остаточные продольные напряжения распределены в поперечном сечении по ширине неравномерно. В сварном шве и прилегающей к нему зоне действуют напряжения растяжения, а в остальной части сечения действуют напряжения сжатия. Причем, как правило, максимальные напряжения в зоне сварного шва достигают значения, равного значению предела текучести (σт) металла. Таким образом, в продольном направлении в стыковом сварном соединении можно выделить две зоны: зона действия напряжений растяжения и зона действия напряжений сжатия.

Поперечные напряжения также распределены неравномерно. Срединная часть испытывает напряжения растяжения, а концевые участки - напряжения сжатия. Величина максимальных напряжений σу зависит от длины шва и, как правило, не превышает значения 0,3 σт. Поэтому их не всегда принимают во внимание.

При сварке встык пластин большой толщины имеет место объемное напряженное состояние.

Как показали исследования и опыт эксплуатации сварных конструкций при действии остаточного напряжения остаточные сварочные напряжения не оказывают влияния на прочность, если материал изделия достаточно пластичный, что является характерным для большинства металлов. При действии переменных нагрузок остаточные сварочные напряжения сжатия повышают усталостную прочность, а напряжения растяжения, складываясь с рабочими напряжениями в месте их концентрации, существенно снижают сопротивляемость усталостному разрушению.

Поскольку напряжения не являются физической величиной непосредственное их определение не возможно. Их можно определить через измерение какой-либо физической величины, которая связана с напряжением расчетной зависимостью. Такой величиной может быть упругое линейное изменение, т.е. деформация. Связь между напряжениями и упругими деформациями описывается законом Гука. Таким образом, под термином измерение напряжений следует понимать его определение путем измерения деформации (это так называемый механический метод. Существуют и другие методы, например, оптический, магнито-упругий, ультразвуковой и т.д.). Следовательно, все сводится к измерению упругой деформации в направлениях соответствующего вида напряженного состояния. Линейное - в одном направлении, плоское - в двух, объемное - в трех.

weldering.com

Сварка монтажных соединений стальных конструкций

8.16. Сварочные работы на монтаже пролетного строения должны выполняться при тщательном и непрерывном авторском надзоре со стороны проектной организации. Все отступления от принятой технологии монтажа и монтажной сварки конструкций пролетного строения должны быть согласованы с проектной организацией и научно-исследовательской организацией, оказывающей научно-техническую помощь по технологии монтажной сварки. В случае систематического появления трещин в сварных швах рекомендации по устранению причин их возникновения должны быть разработаны с привлечением указанной научно-исследовательской организации.

(РМ 12, п. 2.9)

8.17. При приемке поступающих с завода-изготовителя монтажных элементов и деталей следует проверять наличие паспорта, клейм приемки ОТК и заводской инспекции, маркировки и ее соответствие монтажной схеме. Кроме того, осуществляется контроль геометрических форм и размеров, отсутствие недопустимых остаточных деформаций и повреждений, формы подготовленных кромок монтажных соединений, а также (внешним осмотром) качества заводских сварных соединений.

(РМ 12, п. 17.2.3)

8.18. Не допускается применять при монтаже металлических конструкций пролетного строения: элементы и детали, нс соответствующие проекту, а также не имеющие маркировки завода-изготовителя, сварочные материалы и дополнительный металл без сертификатов, а также без проверки соответствия сертификатных данных требованиям стандартов и технических условий, а их марок — указаниям проекта.

(3.06.04-91, приложение 12, п. 3)

8.19. При наличии соответствующего требования в проекте производства сварочных работ при технологической документации на монтажную сварку стыковых соединений данной конструкции, каждый сварщик предварительно должен сварить пробные стыковые образцы.

Сварку образцов следует производить из того же вида проката (марки стали, толщины), в том же пространственном положении и при использовании тех же режимов, материалов и оборудования, что и при выполнении монтажных сварных соединений.

(3.03.01-87, п. 8.4)

8.20. Размеры пластин для пробных образцов стальных конструкций, а также форма и размеры образцов для механических испытаний, изготавливаемых из сварного пробного образца, после внешнего осмотра, измерения стыкового шва, должны соответствовать требованиям ГОСТ 6996-66*.

(3.03.01-87, п. 8.5)

8.21. В случае необходимости выполнения сварки стальных конструкций при температуре воздуха ниже минус 30°С сварщики должны предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к работе при температуре воздуха на 10°С ниже температуры сварки пробных образцов.

(3.03.01-87, п. 8.7)

8.22. Механические испытания стыкового сварного соединения пробного образца для стальных конструкций необходимо проводить согласно ГОСТ 6996-66* в объеме, указанном в табл. 35.

При неудовлетворительных результатах механических испытаний разрешается повторная сварка пробных образцов под наблюдением руководителя сварочных работ.

(3.03.01-87, п. 8.6)

8.23. Перед подачей па сборку (монтажную площадку или участок укрупнения блоков) следует проверить качество исправления всех отклонений, зафиксированных при приемке монтажных элементов и деталей, и произвести при необходимости дополнительные исправления.

(РМ 12, п. 17.3.1)

8.24. Сборка монтажных соединений под сварку должна производиться в полном соответствии с указаниями проекта. Перед сваркой собранных соединений контролируются: правильность фиксирования элементов конструкции (в плане, профилей подлине), правильность (в пределах допусков) всех размеров и формы подготовленных кромок (величина зазора, притупления, прямолинейность, постоянство сечения разделки и др.), платность и надежность закрепления подкладок, величина депланации и уступов стыкуемых кромок, правильность и чистота свариваемых кромок и пр.

(РМ 12, п. 17.3.2)

8.25. Контроль за соблюдением установленной технологии сварки должен осуществляться периодически — не реже одного раза в смену и при выполнении каждого нового типа монтажного соединения.

Проверяется соответствие применяемых при сварке марок электродной проволоки, флюса и электродов, соответствие режима сварки, правильность наложения слоев при заполнении разделки и качество наплавленного металла (визуальным осмотром).

Особое внимание при контроле следует обращать на обязательное выполнение предварительного подогрева металла до требуемой температуры (в соответствии с требованиями п. 8.29).

(РМ 12, п. 17.3.4; 17.3.5)

8.26. Размеры конструктивных элементов кромок и швов сварных соединений, выполненных при монтаже, и предельные отклонения размеров сечения швов соединений должны соответствовать указанным в ГОСТ 5264-80*, ГОСТ 11534-75*, ГОСТ 8713-79*, ГОСТ 11533-75*, ГОСТ 14771-76*, ГОСТ 15164-78*, ГОСТ 23518-79.

(3.03.01-87, п. 8.16)

8.27. Монтажные элементы в зоне сварных стыков, имеющие припуск по длине или ширине, при сборке стыков необходимо подгонять по месту ручной газорезкой с последующей механической зачисткой кромок наждачным кругом или переносной газорежущей машиной, снабженной специальным копирующим устройством.

(3.06.04-91, приложение 12, п. 5)

8.28. Кромка и участки металла шириной 20-30 мм, прилегающие к этим кромкам с обеих сторон, следует перед сваркой зачищать по всей длине от загрязнений, ржавчины, окалины, шлака и брызг металла наждачным кругом, пескоструйной обработкой или механическими щетками (типа «Волна») с последующей продувкой воздухом.

(3.06.04-91, приложение 12, п. 6)

8.29. В сварных соединениях конструкций необходимо применять предварительный подогрев кромок под сварку при следующих условиях: при температуре воздуха ниже 0°С; для сталей с пределом текучести до 400 МПа, при положительной температуре воздуха для стали с пределом текучести 400 МПа, толщиной 16 мм и более, при вышеупомянутых условиях перед наложением последующих слоев в многослойных швах в случае, когда температура предыдущего слоя снизилась до 100°С. Температура предварительного и сопутствующего подогрева должна находиться в пределах 120-160°С. Ширина зоны подогрева (до заданной температуры) должна быть по 100 мм от оси шва в каждую сторону.

(3.06.04-91, приложение 12, п. 9)

8.30. Сварку надлежит производить при стабильном режиме. Предельные отклонения заданных значений силы сварочного тока и напряжения на дуге при автоматизированной сварке не должны превышать ± 5 %.

Оборудование для автоматизированной и ручной многопостовой сварки следует питать от отдельного фидера.

(3.03.01-87, п. 8.18, 8.9)

8.31. Монтажные швы следует проваривать по всей длине без перерыва. При случайной остановке кратер и прилегающий к нему участок шва на длине до 100 мм до возобновления сварки необходимо зачищать наждачным кругом. Сварку следует возобновлять только на зачищенном участке.

При сварке многослойных швов после каждого прохода необходимо полностью удалять шлак и устранять возможные дефекты, а последующий слой накладывать только после контроля качества предыдущего слоя внешним осмотром.

(3.06.04-91, приложение 12, п. 10)

8.32. Сварщик должен ставить личное клеймо на расстоянии 40-60 мм от границы выполненного им шва сварного соединения: одним сварщиком — в одном месте, при выполнении несколькими сварщиками — в начале и конце шва.

Взамен постановки клейма допускается составление исполнительных схем с подписями сварщиков.

(3.03.01-87, п. 8.14)

8.33. Отклонения размеров сварных элементов стальных пролетных строений от проектных не должны превышать величин, указанных в табл. 32.

studfiles.net

Монтажная сварка

Особенности монтажной сварки

Подробности Подробности Опубликовано 16.09.2013 12:51 Просмотров: 1814Монтажная сварка имеет ряд особенностей. Например, она проводится в условиях стесненности на рабочем месте, необходимости постоянного и многократного перемещения рабочих инструментов. Эти особенности понижают производительность труда сварщиков. Но при правильном подходе к организации данных работ, а также при следовании нормативным документам, можно многократно повысить производительность и снизить риск при выполнении сварки на высоте.

Проводить подобные работы можно как при использовании подъемной спецтехники, так и лесов. Привлекаются к монтажной сварке также промышленные альпинисты (http://stroydb.com/workers/alpinists/).

Подготовка персонала

Все специалисты, которые участвуют в проведении данных работ и контроле качества их выполнения, обязаны пройти соответствующую подготовку. После обучения и инструктажа знания должны обязательно быть проверенными специальной комиссией. Результаты фиксируются в протоколе. Сварщики обязательно должны пройти аттестацию, что должно подтверждаться соответствующим удостоверением с указанием конкретного вида работ.

Техническое руководство должны проводиться теми лицами, которые прошли курс специальной подготовки. В обязательном порядке они должны быть знакомы с особенностями монтажной сварки, а также иметь техническое образование или опыт в сварочном производстве.

Способы и методы сварки на высоте

Тип сварного соединения выбирается обычно в зависимости от сопряжения деталей, конструктивного оформления узлов. Способы и методы определяются исходя из марки стали, положения в пространстве и конструкции соединений и швов, погодных условий.

- Ручная дуговая сварка покрытыми электродами. Применяется в большинстве случаев. Данный метод используется практически в 90% случаев.

- Механизированная сварка с использованием самозащитной порошковой проволоки и проволоки сплошного сечения в углекислом газе.

- Автоматизированная электрошлаковая сварка. Позволяет соединять части большой толщины. Характерна высокая производительность процесса, а также его экономичность.

- Автоматизированная сварка с применением порошковой проволоки и принудительным формированием шва. Обеспечивает высокую производительность при выполнении работ.

- Автоматизированная сварка в защитном газе.

- Термитная, контактная, газовая сварка. Данные методы используются крайне редко при выполнении работ на высоте.

electrowelder.ru

Сварка монтажная - это... Что такое Сварка монтажная?

Монтажная поверхность керамической плитки — – поверхность плитки, примыкающая при укладке к стене или полу. [ГОСТ СТ 3979 83] Рубрика термина: Керамика Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

Арматура монтажная — –арматура, фиксирующая рабочую арматуру в проектном положении. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Арматура монтажная – служит для сборки арматурных каркасов и удержания всей установленной… … Энциклопедия терминов, определений и пояснений строительных материалов

Нагрузка монтажная — – вид временной нагрузки от средств механизации, различных обустройств и т.д., действующей только в период строительства сооружения. [Полякова, Т.Ю. Автодорожные мосты: учебный англо русский и русско английский терминологический словарь… … Энциклопедия терминов, определений и пояснений строительных материалов

Оснастка монтажная — – устройства и приспособления, обеспечивающие выполнение производственных процессов и операций, связанных с погрузкой (разгрузкой), транспортированием, укрупнительной сборкой и монтажом конструкций, включая постоянное их закрепление в… … Энциклопедия терминов, определений и пояснений строительных материалов

РМ 4-239-91: Системы автоматизации. Словарь-справочник по терминам. Пособие к СНиП 3.05.07-85 — Терминология РМ 4 239 91: Системы автоматизации. Словарь справочник по терминам. Пособие к СНиП 3.05.07 85: 4.2. АВТОМАТИЗАЦИЯ 1. Внедрение автоматических средств для реализации процессов СТИСО 2382/1 Определения термина из разных документов:… … Словарь-справочник терминов нормативно-технической документации

зона — 3.11 зона: Пространство, содержащее логически сгруппированные элементы данных в МСП. Примечание Для МСП определяются семь зон. Источник: ГОСТ Р 52535.1 2006: Карты идентификационные. Машиносчитываемые дорожные документы. Часть 1. Машин … Словарь-справочник терминов нормативно-технической документации

Момент (торговая марка) — У этого термина существуют и другие значения, см. Момент. Клей «Момент» «Момент» торговая марка концерна «Хенкель», под которой производятся клеи, герметики и монтажная пена. Содержание … Википедия

СТО НОСТРОЙ 2.23.83-2012: Объекты использования атомной энергии. Монтаж технологических трубопроводов на АЭС. Основные требования — Терминология СТО НОСТРОЙ 2.23.83 2012: Объекты использования атомной энергии. Монтаж технологических трубопроводов на АЭС. Основные требования: 3.1 арматура трубопроводная : Устройства, устанавливаемые на трубопроводах и обеспечивающие управление … Словарь-справочник терминов нормативно-технической документации

Виды арматуры — Термины рубрики: Виды арматуры Анкерная арматура Анкеровка арматуры Арматура Арматура А3, сталь 35гс Арматура … Энциклопедия терминов, определений и пояснений строительных материалов

Монтаж — I Монтаж (франц. montage подъём, установка, сборка, от monter поднимать) сборка и установка сооружений, конструкций, технологического оборудования, агрегатов, машин (см. Сборка машин), аппаратов, приборов и другие устройств из готовых… … Большая советская энциклопедия

dic.academic.ru

ОСНОВНЫЕ ПОЛОЖЕНИЯ МОНТАЖНОЙ СВАРКИ

8.1. Общие указания

8.1.1. К сварочным работам следует приступать только после приемки под сварку монтажных соединений собранной конструкции или отдельного ее узла.

8.1.2. Технология сварки должна обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений при минимальных внутренних напряжениях и деформациях свариваемых элементов. Технологический процесс, заданный проектом производства сварочных работ, должен предусматривать:

- последовательность сборки и сварки конструкций, сборочно-сварочные приспособления;

- виды и способы сварки, типы сварных соединений;

- типы, марки и диаметры электродов, электродных проволок и других сварочных материалов;

- порядок наложения прихваток и швов, режимы сварки, род и полярность сварочного тока;

- требуемое количество сварочного оборудования, материалов и кабелей;

- количество и расположение машзалов с инвентарными сварочными постами;

- квалификацию и количество сварщиков;

- методы и объем контроля сварных соединений;

- температуру нагрева при сварке с предварительным подогревом;

- необходимые технологические операции;

- требования безопасности.

8.1.3. Технология монтажной сварки конструкций из углеродистых и низколегированных сталей классов до С60/45 включительно должна обеспечить следующие показатели пластичности и вязкости металла шва и зоны термического влияния:

- твердость по алмазной пирамиде не должна превышать 350 единиц;

- ударная вязкость на образцах типа VI по ГОСТ 6996-66* при отрицательной температуре, указанной в чертежах КМ, для стыковых соединений не должна быть ниже 3 кгс × м/см2 (0,003 Дж/м2), за исключением соединений, выполненных электрошлаковой сваркой;

- относительное удлинение металла шва стыковых соединений не должно быть менее 16%;

- угол статического изгиба на образцах типа XXVII или XXVIII по ГОСТ 6996-66* (при диаметре оправки согласно государственному стандарту на основной металл) не должен быть менее:

для углеродистых сталей 100°

для низколегированных сталей толщиной

£ 20 мм 80°

> 20 мм 60°

При сварке элементов из низколегированных сталей для угловых швов с размерами катетов 4-7 мм допускается твердость металла шва и зоны термического влияния до 400 единиц по алмазной пирамиде.

У одного из образцов с надрезом по зоне сплавления стыкового соединения допускается снижение ударной вязкости не более чем на 0,5 кгс × м/см2 (0,0005 Дж/м2) по отношению к указанной в чертежах КМ.

При необходимости применения для определения ударной вязкости образцов других типов (VII-XI по ГОСТ 6996-66*) нормы ударной вязкости устанавливают в чертежах КМ.

8.1.4. При укрупнении и монтаже стальных конструкций рекомендуется применять следующие способы сварки:

- ручную дуговую сварку покрытыми стальными электродами во всех пространственных положениях;

- механизированную дуговую сварку самозащитной порошковой проволокой в нижнем, горизонтальном и вертикальном пространственных положениях;

- автоматизированную одноэлектродную электрошлаковую сварку проволокой сплошного сечения в вертикальном пространственном положении;

- автоматизированную сварку под флюсом проволокой сплошного сечения в нижнем пространственном положении;

- автоматизированную дуговую сварку с принудительным формированием шва в вертикальном пространственном положении;

- при использовании самозащитной порошковой проволоки.

8.1.5. Первый и второй способы сварки (см. п. 8.1.4) рекомендуются как наиболее мобильные в монтажных условиях.

8.1.6. Допускается выполнение одного сварного соединения двумя способами из числа указанных в п. 8.1.4 при условии, что соответствующая комбинация способов предусмотрена технологическим процессом сварки.

8.1.7. При выборе вида и способа сварки следует учитывать техническую и экономическую целесообразность его применения, определяемую характером конструкции, условиями монтажа, требуемыми основным и вспомогательным оборудованием, материалами и оснасткой.

8.1.8. Автоматизированная электрошлаковая сварка рекомендуется для выполнения прямолинейных и криволинейных (малой кривизны) сварных соединений конструкций из стали толщиной более 25 мм, к которым не предъявляются требования по ударной вязкости при отрицательных температурах.

Сварка экономически целесообразна при длине отдельного сварного соединения ³ 2 м и суммарной протяженности швов >100 м.

8.1.9. Автоматизированная дуговая сварка под флюсом рекомендуется для получения прямолинейных и кольцевых сварных соединений, которые могут быть выполнены в монтажных условиях в нижнем пространственном положении.

Сварка экономически целесообразна при длине отдельного сварного соединения ³3 м и суммарной протяженности швов >500 м.

8.1.10. Режимы монтажной сварки, определяемые технологическим процессом, должны быть заданы применительно к выполнению конкретных сварных соединений. Процесс сварки следует осуществлять при стабильном режиме. Предельные отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать ±5%.

8.1.11. Свариваемые конструкции при их укрупнении надлежит располагать так, чтобы создать возможность наложения швов сварных соединений преимущественно в нижнем пространственном положении.

8.1.12. Каждый последующий валик многослойного шва сварных соединений следует выполнять после тщательной очистки предыдущего валика (слоя) от шлака и брызг металла. Участки шва с порами, трещинами и раковинами должны быть удалены до наложения последующих слоев.

8.1.13. При двусторонней сварке стыковых соединений (соединений полок и стенок подкрановых балок и колонн; стыков элементов цилиндрических кожухов, корпусов и т. п.), а также тавровых и угловых соединений с полным проплавлением (соединения верхнего пояса со стенкой в подкрановой балке; уторных швов воздухонагревателей и т. п.) перед выполнением шва с обратной стороны необходимо удалить его корень до чистого бездефектного металла.

Корень шва следует удалять механизированной шлифовкой высокооборотным абразивным инструментом, указанным в рекомендуемом приложении 6.

8.1.14. При ручной дуговой сварке покрытыми электродами и механизированной дуговой сварке самозащитной порошковой проволокой необходимо соблюдать рациональную последовательность наложения валиков (слоев) по сечению и длине сварных швов. Наиболее применимы в монтажных условиях следующие способы выполнения швов сварных соединений:

- обратноступенчатый;

- секционный обратноступенчатый;

- двойным слоем;

- секционный двойным слоем;

- каскадом;

- секционный каскадом.

Рекомендуемые при ручной дуговой сварке способы выполнения двух- и многослойных протяженных швов представлены на черт. 3. При механизированной дуговой сварке самозащитной порошковой проволокой следует применять обратноступенчатый и секционный обратноступенчатый способы выполнения швов с длиной ступени 500-600 мм.

megaobuchalka.ru

МКБ-10: Класс I — Международная классификация болезней 10 го пересмотра (МКБ 10) Класс I Некоторые инфекционные и паразитарные болезни Класс II Новообразования Класс III Болезни крови, кровет … Википедия

МКБ-10: Класс A — Международная классификация болезней 10 го пересмотра (МКБ 10) Класс I Некоторые инфекционные и паразитарные болезни Класс II Новообразования Класс III Болезни крови, кроветворных органов и отдельные нарушения, вовлекающие иммунный механизм Класс … Википедия

МКБ-10: Класс B — Международная классификация болезней 10 го пересмотра (МКБ 10) Класс I Некоторые инфекционные и паразитарные болезни Класс II Новообразования Класс III Болезни крови, кроветворных органов и отдельные нарушения, вовлекающие иммунный механизм Класс … Википедия

МКБ-10: Код A — Международная классификация болезней 10 го пересмотра (МКБ 10) Класс I Некоторые инфекционные и паразитарные болезни Класс II Новообразования Класс III Болезни крови, кроветворных органов и отдельные нарушения, вовлекающие иммунный механизм Класс … Википедия

МКБ-10: Код B — Международная классификация болезней 10 го пересмотра (МКБ 10) Класс I Некоторые инфекционные и паразитарные болезни Класс II Новообразования Класс III Болезни крови, кроветворных органов и отдельные нарушения, вовлекающие иммунный механизм Класс … Википедия

CIM-10 Chapitre 01 : Certaines maladies infectieuses et parasitaires — Index CIM 10 Chapitre I : A00 B99 Chapitre II : C00 D48 Chapitre III : D50 D89 Chapitre IV : E00 E90 Chapitre V : F00 F99 Chapitre VI : G00 G99 Chapitre VII : H00 H59 Chapitre VIII : H60 H95 … Wikipédia en Français

CIM-10 Chapitre I: Certaines maladies infectieuses et parasitaires — CIM 10 Chapitre 01 : Certaines maladies infectieuses et parasitaires Index CIM 10 Chapitre I : A00 B99 Chapitre II : C00 D48 Chapitre III : D50 D89 Chapitre IV : E00 E90 Chapitre V : F00 F99 Chapitre VI : G00 G99 Chapitre VII : H00 H59 … Wikipédia en Français

Joseph C. Wilson — For information about the American political scandal pertaining to Joseph C. Wilson and his wife, Valerie Plame Wilson: see also|Plame affair|CIA leak grand jury investigation|CIA leak scandal timeline .Infobox Writer caption = Discussing his… … Wikipedia

List of chess openings — This is a list of chess openings, organized by the Encyclopaedia of Chess Openings (ECO) code. In 1966, Chess Informant categorized the chess openings into five broad areas ( A through E ), with each of those broken down into one hundred… … Wikipedia

List of observatory codes — Astronomical observatories are locations used for observing celestial events. Observatory codes are assigned by the Minor Planet Center (a service of the International Astronomical Union) for use in cataloguing astrometric observations of solar… … Wikipedia

ECO-Code — Mit der Bezeichnung ECO Codes (Encyclopedia of Chess Openings, deutsch auch ECO Schlüssel) wird ein international verwendetes System zur Systematisierung von Eröffnungen des Schachspiels bezeichnet. Die Eröffnungsvarianten werden durchwegs mit… … Deutsch Wikipedia

translate.academic.ru

www.samsvar.ru

Цельносварной монтажный стык

Прежде всего следует отметить, что цельносварной монтажный стык не требует каких-либо накладок, т. е. дополнительного расхода металла. Кроме того, такой стык не требует и рассверловки металла под заклёпки или болты, а, следовательно, в металле основных несущих конструкций нет ослаблений. Таким образом, цельносварной стык позволяет значительно экономить расход металла.

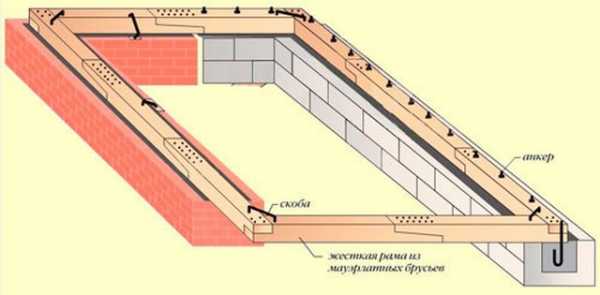

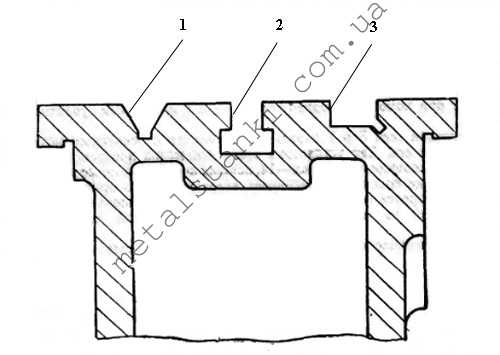

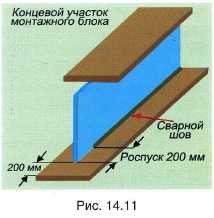

Для устройства цельносварного стыка изготавливают специальный заводской блок, в котором стенка не доводится до конца блока на 200 мм, и примерно на столько же верхний пояс не доходит до кромки вертикальной стенки (Рис. 14.11). В зависимости от толщины поясных листов сварку производят с разделкой или без разделки кромок. Перед сваркой нижние пояса смежных блоков, с помощью специальных устройств, точно совмещают по высоте с обеспечением технологического зазора (Рис. 14.12). Приваривают выводные планки, устанавливают несплавляющиеся подкладки.

По окончанию сварки нижнего пояса выводные планки обрезают, а боковые кромки поясного листа, во избегании концентрации напряжений, зачищают.

Затем приступают к сварке вертикальной вставки стыка стенки двумя вертикальными стыковыми сварочными швами (Рис. 14.13). При разных зазорах между вставкой и вертикальными стенками сварку начинают со стыка с большим зазором. Если используемый сварочный аппарат не позволяет выполнять сварочные швы непосредственно от нижнего пояса, то начальные снизу 150 мм сварного шва выполняют вручную.

Сварку вставки верхнего поясного листа осуществляют двумя стыковыми швами по технологии, используемой при сварке нижнего пояса. Затем ручной сваркой заваривают верхние угловые швы роспуска нижнего пояса. После устранения депланации стенки сваривают вставку продольных ребер, а затем приваривают нижним и верхним угловыми швами продольное ребро к стенке, а также заваривают нижним угловым швом роспуски верхнего пояса. Общий порядок наложения сварных швов показан на схеме цельносварного монтажного шва (Рис. 14.14).

Комбинированный фрикционно-сварной монтажный стык

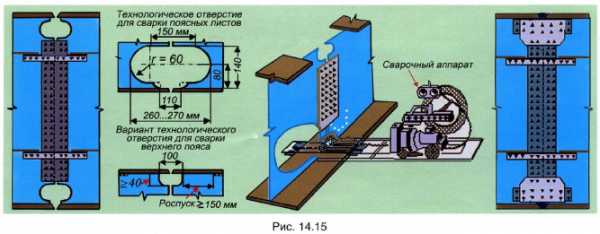

В комбинированных монтажных стыках пояса соединяют с помощью сварки, а стенки парными накладками на высокопрочных (фрикционных) болтах (Рис. 14.15). Для выполнения такого стыка в стенке предусмотрено устройство технологического отверстия в зоне примыкания её к поясу, что необходимо для обеспечения возможности прохода удлинительной приставки сварочного аппарата. Обычно нижние и верхние технологические отверстия делают симметричными. Однако для верхнего технологического отверстия, например, для устройства поперечного шва, соединение металлического ортотропного настила возможно применение более простой формы, так как оно служит только для размещения прижимной планки.

Выполнение монтажного стыка начинают с установки накладок на стенки, вставки калиброванных пробок и натяжения болтов на 60…70% от проектного усилия. Затем сваривают нижний пояс с использованием удлинительной приставки сварочного аппарата. Верхний пояс сваривают в обычном режиме автоматической сварки. Допускается применение поясной вставки для верхнего стыка. После заварки роспусков, вставки прокладок в технологические отверстия и установки дополнительных накладок осуществляют натяжение высокопрочных болтов до расчетного усилия.

studfiles.net

ШОВ МОНТАЖНЫЙ - это... Что такое ШОВ МОНТАЖНЫЙ?

ШОВ МОНТАЖНЫЙ сварной шов, осуществляемый на месте монтажа конструкций(Болгарский язык; Български) — монтажен шев

(Чешский язык; Čeština) — montážní svar

(Немецкий язык; Deutsch) — Montageschweißnaht

(Венгерский язык; Magyar) — szerelő varrat

(Монгольский язык) — угсралтын шаваас

(Польский язык; Polska) — spoina montażowa

(Румынский язык; Român) — rost de montaj

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — montažni šav

(Испанский язык; Español) — junta de montaje

(Английский язык; English) — field joint; erection joint

(Французский язык; Français) — soudure sur chantier

Источник: Терминологический словарь по строительству на 12 языкахСтроительный словарь.

- ШОВ МНОГОСЛОЙНЫЙ

- ШОВ НЕПРЕРЫВНЫЙ

Смотреть что такое "ШОВ МОНТАЖНЫЙ" в других словарях:

Монтажный шов — – элемент узла примыкания, который представляет собой комбинацию из различных изоляционных материалов, заполняющих монтажный зазор и обладающий заданными характеристиками. [ГОСТ30971–2012] Рубрика термина: Блоки оконные и дверные… … Энциклопедия терминов, определений и пояснений строительных материалов

Монтажный шов — Монтажный шов: элемент узла примыкания, представляющий собой комбинацию из различных изоляционных материалов, предназначенных для заполнения монтажного зазора, и обладающий заданными характеристиками... Источник: ГОСТ Р 52749 2007. Швы монтажные… … Официальная терминология

Монтажный шов — 78. Монтажный шов Сварной шов, выполняемый при монтаже конструкции Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Силовое эксплуатационное воздействие на монтажный шов — воздействие, возникающее от взаимных перемещений оконной коробки (рамы) и стенового проема при изменении линейных размеров от температурно влажностных и других воздействий, а также при усадке зданий. Источник: ГОСТ 30971 2002: Швы монтажны … Словарь-справочник терминов нормативно-технической документации

Эксплуатационное силовое воздействие на монтажный шов — – воздействие на монтажный шов, возникающее в результате деформаций стенового проема и коробки оконного блока вследствие изменения температурно влажностных условий и ветровых нагрузок в период эксплуатации. [ГОСТ30971–2012] Рубрика… … Энциклопедия терминов, определений и пояснений строительных материалов

Силовое эксплуатационное воздействие на монтажный шов — воздействие, возникающее от взаимных перемещений оконной коробки (рамы) и стенового проема при изменении линейных размеров от температурно влажностных и других воздействий, а также при усадке зданий... Источник: ГОСТ 30971 2002.… … Официальная терминология

СТО 75298253-009-2008: Швы монтажные оконные. Технические условия — Терминология СТО 75298253 009 2008: Швы монтажные оконные. Технические условия: 3.3 боковой монтажный зазор: Монтажный зазор между торцевой поверхностью оконной коробки и смежной с ней поверхностью оконного проема. Определения термина из разных… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р 52749-2007: Швы монтажные оконные с паропроницаемыми саморасширяющимися лентами. Технические условия — Терминология ГОСТ Р 52749 2007: Швы монтажные оконные с паропроницаемыми саморасширяющимися лентами. Технические условия оригинал документа: 3.3 боковой монтажный зазор: Монтажный зазор между торцевой поверхностью оконной коробки и смежной с ней… … Словарь-справочник терминов нормативно-технической документации

узел — 01.04.14 узел (вычислительные сети) [node <network>] (2): Объект, который связан или соединен с одним или несколькими другими объектами. Примечание В топологии сети или в абстрактной компоновке узлы представляют собой точки на схеме. В… … Словарь-справочник терминов нормативно-технической документации

Узел примыкания — это конструктивная система, состоящая в общем случае из коробки СПК, монтажного шва, системы крепежа, части ограждающей конструкции, ограниченной областью распространения теплотехнической неоднородности на ее внутренней поверхности вблизи проема … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru

Сварка монтажных стыков

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Как отмечалось выше, при стыковании на монтаже двух секций конструкции условия для выполнения сварки являются наиболее тяжелыми. Выполнение сварки всего сечения одновременно— совершенно невозможно, а поэтому после наложения части швов остальные будут накладываться в условиях закрепления обеих свариваемых секций.

Так, например, при сварке монтажного стыка двутавровой балки укорочение первого из свариваемых листов еще может произойти за счет сближения обеих секций и уменьшения зазора между остальными листами, но при наложении последующих швов такого сближения свариваемых секций произойтиуже не может, так как они оказываются распертыми первым листом. Поэтому, если при выполнении сварки не принимаются специальные меры борьбы с деформациями и напряжениями, необходимо первыми заваривать стыковые швы тех элементов сечения, которые дают наибольшую усадку (наиболее толстые швы), с тем, чтобы напряжения, вызванные сваркой последних стыковых швов в закрепленном положении, были наименьшими. Для предотвращения появления в конструкции напряжений лучше применить выгиб свариваемых листов. Например, если первым сварить стык стенки (рис. 216), то при сварке стыка поясов последние необходимо выгнуть, как было указано в § 63. Для возможности осуществления выгиба необходимо, чтобы

| Рис. 216. Сварка монтажного стыка двутавровой балки. |

поясные швы были недоварены на некоторую длину. После выполнения сварки всех стыков должны быть заварены оставшиеся недоваренными участки поясных швов. При этом, чтобы неодинаковое укорочение стенки и поясов (вследствие различного их сечения) не вызвало напряжений встыковых швах, целесообразно сварку поясных швов начинать от стыков (рис. 216), учитывая,

что создание несколько неблагоприятных условий в местах сопряжений углового монтажного шва с заводским менее опасно, нежели создания напряжений в стыковых швах балки.

В тех случаях, когда применение предварительного обратного выгиба по тем или иным причинам невозможно (например, при Х-образном стыковом шве толстых листов), следует применить распирание стыкуемых листов с тем, чтобы за счет упругих деформаций сжатия увеличить зазор в стыке. При этом стягивающие в процессе сварки усилия не будут передаваться через всю конструкцию к закреплениям, а будут восприняты распорными домкратами; после полного остывания шва оставшиеся в нем упругие деформации растяжения будут сняты по освобождении от домкратов за счет упругих деформаций сжатия в остальной части конструкции.

В сложных случаях, помимо применения специальных приемов, целесообразно выполнять сварку швов с проколачиванием.

Последовательность наложения отдельных швов должна быть согласована как с применяемыми методами сваркии приемами борьбы с короблением и напряжениями, так и с характером распределения напряжений от полезной нагрузки в сечении по стыку. Учитывая, что последние стыковые швы обычно выполняются в наиболее тяжелых условиях, следует последними выполнять швы (или участки швов), расположенные в тех частях стыкуемого сечения, которые наименее напряжены от полезной нагрузки. От этого правила можно отклоняться, если выполнение последнего замыкающего шва предположено с применением специальных мер (например, выгиба), обеспечивающих отсутствие в нем опасных напряжений.

| Рис. 217. Схема расположения монтажного стыка на судах типа Либерти. |

Недостаточное внимание последовательности сварки монтажных стыков явилось одной из причин появления трещин в палубе судов типа „Либерти-. Игнорирование специальных мероприятий по борьбе с деформациями и напряжениями (и в частности отсутствие применения предварительных выгибов) привело к тому, что в районе монтажного стыка листы палубы получили весьма большие впадины (рис. 217). Последние исключили значительную часть настила палубы из участия в работе основного расчетного сечения корабля, вызвав перенапряжения в тех частях настила палубы, которые оказались неде - формированными из-за поддерживающих их продольных балок.

Кроме того, отсутствие четких указаний о последовательности наложения швов у люка могло привести к такой последовательности, при которой и так весьма перенапряженный участок (вследствие отсутствия округления углов люка) мог оказаться еще дополнительно ослабленным за счет возникновения в настиле пластических деформаций в процессе сварки и частичного уменьшения деформационной способности металла настила. В итоге всех указанных упущений на большом числе судов типа „Либерти“ появились трещины аварийного характера именно в районе указанного монтажного стыка.

Не останавливаясь на подробностях, следует лишь отметить, что без надлежащего продумывания последовательности наложения сварных швов не могут быть выбраны рациональные конструктивные формы и не может быть обеспечена надлежащая прочность и работоспособность сооружения. Выбор же последовательности сварки должен базироваться на ясном представлении всех явлений, протекающих в процессе сварки

[1] Иниду того, что в данном труле температура во все* случаях указана б

градусах Цельсия, в дальнейшем условное обозначение шкалы Цельсия —

[3] • 131

[4] = 2S. tg“.

Если на общие деформации сварных конструкций большое влияние оказывает последовательность наложения отдельных швов, то на местные деформации и деформации из плоскости свариваемых листов существенное влияние оказывает метод выполнения каждого шва. …

Как отмечалось выше, при сварке сложных составных сечений и конструкций характер возникающих деформаций зависит от порядка наложения швов. Поэтому одним из основных средств борьбы с деформациями при изготовлении сварных конструкций …

msd.com.ua