Как использовать припой для пайки? Виды припоя для пайки

Основные способы и виды пайки. Паяльное оборудование, материалы и технология пайки

Операции пайки достаточно распространены не только в профессиональных сферах на производстве и в строительстве, но и в быту. Их используют для получения межатомных неразъемных соединений между небольшими деталями и элементами. Существуют разные виды пайки, отличающиеся технологическими нюансами, применяемыми расходными материалами, заготовками и т.д.

Общие сведения о технологии

Это метод соединения, при котором задействуется связующий расплав (припой) с подходящими для конкретных условий характеристиками. И активный элемент пайки, и заготовки подвергаются предварительному нагреву, благодаря которому формируется податливая для соединения структура материалов. Температурный режим должен быть превосходить пиковую точку нагрева, минуя которую металлические детали размягчаются и начинают переход в жидкое состояние. Важной характеристикой любого вида пайки является время термического воздействия под расплавом. Это промежуток от начала нагрева до отвердения припоя уже после выполнения соединения. В среднем операция занимает 5-7 мин, но могут быть и отклонения от этого диапазона – это зависит от характеристик заготовки и площади обрабатываемого узла.

Лампы для пайки

Наиболее распространенный инструмент для пайки различных заготовок, позволяющий получать высокотемпературный нагрев путем сжигания спирта, керосина и других видов жидкого топлива. В процессе работы из сопла аппарата вырывается факельный запал, который в дальнейшем направляется на целевой участок расплава. Такие приборы можно использовать не только для соединения деталей, но и в операциях нагрева конструкций и механизмов. Также аппараты для пайки используют перед удалением лакокрасочных покрытий. Средняя температура нагрева у лампового паяльника составляет 1000 – 1100°С, поэтому его можно использовать и в сварочных работах. К самым производительным моделям относятся бензиновые лампы. Они быстро обретают оптимальную рабочую температуру и справляются с большинством стандартных операций пайки. В конструкции приборов предусматривается баллончик для топлива, а также регулятор пламени, позволяющий варьировать мощность термического воздействия.

Горелки для пайки

Широкая группа газовых паяльников, которые могут подключаться к баллончику с топливом или же к центральному источнику с горючим. Первый вариант снабжения имеет преимущество в виде автономности. Горелку с баллончиком, как и бензиновую лампу можно использовать независимо от внешних коммуникаций. В выборе такого аппарата следует учитывать мощность, рабочую температуру, тип применяемого газа, время готовности к работе и т.д. Например, стандартная газовая горелка для пайки работает на пропан-бутане и достигает температуры нагрева до 1300°С. Период непрерывного термического воздействия может достигать 3 ч, но это время будет зависеть и от объема подключаемого баллончика. Различают горелки и по типу системы воспламенения. Простейшие модели включаются механическим способом, а в более современных модификациях применяется пьезорозжиг.

Электрические паяльники

Тоже распространенный в бытовой среде вид паяльного оборудования, которое отличается безопасностью (по сравнению с газовыми аппаратами) и компактными размерами. Но сразу стоит подчеркнуть и недостатки. Во-первых, такие приборы зависимы от электросети, что ограничивает их сферы применения. Во-вторых, электрическое паяльное оборудование поддерживает невысокую температуру нагрева в диапазоне 400 – 450°С. Связано это с тем, что часть энергии утрачивается в процессе преобразования электричества в теплоту.

В выборе устройства надо учитывать максимальное напряжение. Так, в мастерских и на производствах используют стандартные модели на 220 В. В бытовых условиях нередко применяют аппараты, работающие от трансформаторов на 12 и 24 В. Задачи, которые можно решать электрическими паяльниками, в основном ограничиваются починкой мелкой аппаратуры, восстановлением контактов микросхем, соединением пластиковых деталей и т.д.

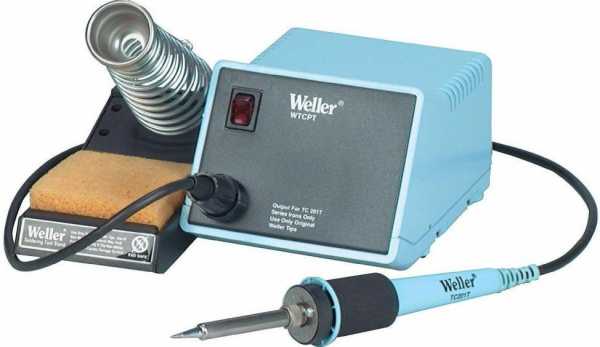

Паяльные станции

Для выполнения групповых или поточных операций пайки используется многофункциональное оборудование. Паяльная станция отличается широкими возможностями регулировки рабочих параметров, а также более высокими температурными показателями нагрева. Достаточно сказать, что приборы такого типа работают при мощности 750 - 1000 Вт, подключаясь к сетям с напряжением 220 В. Как правило, это профессиональное паяльное оборудование, но существуют и аналоги бытового назначения. Например, аппараты для групповых операций в домашних условиях могут включать несколько сменных жал разного формата, подставки, средства для удаления припоя, кусачки и другие вспомогательные аксессуары. Теперь стоит ознакомиться с разными технологическими подходами к процессам пайки.

Основные виды пайки

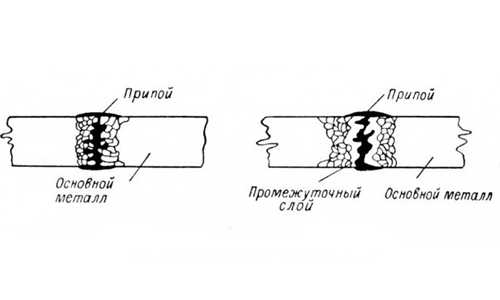

Различают техники выполнения операций по стыку и зазору. Так, если промежуток между соединяемыми элементами составляет менее 0,5 мм, то пайка будет с зазором. Превышение этого интервала означает, что соединение выполняется встык. Причем и стыки могут иметь разные конфигурации – например, X- и V-образные. Пайка с зазором производится только с жидким припоем, который в процессе работы направляется в промежуточную зону. Стандартные виды пайки встык предполагают заполнение свободного пространства припоем под влиянием силы тяжести.

Классификация пайки по температурным режимам

На сегодняшний день применяют мягкую, твердую и высокотемпературную пайку, которая используется в основном на производствах и в строительстве. Первые же две техники во многом схожи – например, в обоих случаях рабочая температура составляет 450°С и ниже. Для сравнения, высокотемпературные соединения выполняются в режиме не менее 600°С, а чаще – выше 900°С.

При этом и низкотемпературная обработка может обеспечить качественное соединение. Наиболее выигрышным будет применение твердого припоя, благодаря которому достигается высокая прочность и тугоплавкость деталей. Добавление меди в зазор или стык будет способствовать и повышению ковкости заготовки. Если же требуется получить гибкую и упругую структуру, то используют мягкую пайку.

Классификация припоев

Условно можно разделить современные припои на две группы:

- Плавящиеся под низкими температурами.

- Плавящиеся под высокими температурами.

Как уже отмечалось, низкотемпературная пайка выполняется под 450°C и ниже. Сам припой для такого рода операций должен размягчаться уже при 300°C. К подобным материалам относят широкую группу оловянных сплавов с добавлением цинка, свинца и кадмия.

Высокотемпературные средства расплава задействуются для пайки при температурах порядка 500°C. Преимущественно это медные составы, в которые также входит никель, фосфор и цинк. Важно отметить, что, к примеру, припой олово-свинец-кадмий помимо более низкой температуры плавления будет отличаться от медных сплавов и механической прочностью. Соотношение по стойкости перед физическим давлением можно представить так: 20 – 100 МПа против 100 – 500 МПа.

Виды флюсов

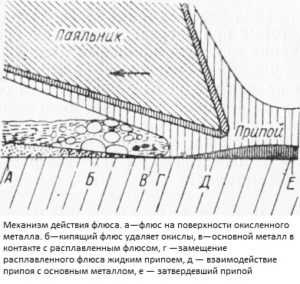

При термическом воздействии на поверхности металлической заготовки образуется оксидное покрытие, препятствующее образованию качественного соединения с припоем. Для устранения таких препятствий используют разные виды флюсов для пайки, некоторые из которых также ликвидируют следы ржавчины и окалины.

Флюсы можно классифицировать как раз по совместимости с припоями (твердыми и мягкими) или по температурной стойкости. Например, для мягкой пайки тяжелых металлов используют средства с маркировками F-SW11 и F-SW32. Для твердого соединения тяжелых сплавов задействуют флюсы для пайки видов F-Sh2 и F-Sh5. Легкие же металлы наподобие алюминия рекомендуется предварительно обрабатывать составами групп F-Lh2 и F-Lh3.

Метод индукционной пайки

Данная технология пайки имеет несколько преимуществ перед классическим способом соединения под расплавом. Среди них можно выделить минимальную степень окисления заготовки, что в некоторых случаях избавляет от необходимости применения флюсов, а также низкий эффект коробления. Что касается целевых материалов, то к ним относятся и мягкие, и твердые сплавы, а также керамика с пластиком. К примеру, оптимальный припой для меди в данном случае будет иметь маркировку L-SN (модификации SB5 или AG5). В качестве источника тепловой энергии при индукционном воздействии могут выступать как ручные ламповые аппараты, так и машинные агрегаты соответствующей мощности. На производствах задействуют и генераторные установки, когда нужно получить длительную спайку узлов большой площади. Также в работу включается многоместный индуктор, который может поочередно принимать заготовки. По этой технологии, в частности, изготавливают ручной режущий инструмент.

Ультразвуковая пайка

Еще один современный высокотехнологичный способ пайки, разработка которого была вызвана необходимостью устранения целого ряда характерных недостатков электрохимических методов соединения. Ключевой особенностью этой техники можно назвать возможность замены обычного флюса как средства устранения оксидов. Функцию зачистки выполняет энергия ультразвуковых волн, вызывающая процесс кавитации в жидком припое. При этом в полной мере сохраняются задачи термического связующего воздействия со стороны расплава.

Отмечается и превосходство технологии в показателях скорости соединения. Если сравнивать ультразвуковое излучение с эффектом, который дает припой олово-свинец, то интенсивность захлопывания полостей обрабатываемого узла будет выше в несколько раз. Как показывают наблюдения, ультразвуковые волны с частотой 22,8 кГц обеспечивают скорость смыкания припоя на уровне 0,2 м/с.

Есть и экономические преимущества данного метода. Они также связаны с изменением подходов к применению флюсов и припоев. На производствах электротехнических приборов при сборке монолитных конденсаторов, преобразователей тока и других устройств широко применяется металлизация пастами палладия, серебра и платины. Процесс ультразвуковой пайки позволяет заменять драгоценные металлы на более дешевые аналоги без потери в эксплуатационных качествах будущего изделия.

Особенности пайки-сварки

У пайки как таковой немало схожих черт с традиционными технологиями сварки. Также используется нагрев заготовок и сторонний материал, оказывающий влияние на формирование шва. Но, по сравнению с техниками сварки, пайка не предусматривает внутреннего расплава структуры заготовки. Края деталей, как правило, остаются твердыми, хоть и подвергаются нагреву. И все же полный расплав заготовки дает более крепкое соединение. Другое дело, что для достижения такого результата может требоваться более мощное оборудование. При использовании жидкого припоя для меди вполне реализуема некапилярная пайка с плотным заполнением шва. Данный способ соединения частично относится к сварке, так как при нем повышается сцепляемость структур двух и более заготовок. Производить некапиллярную пайку рекомендуется электродуговыми аппаратами или кислородно-ацетиленовой горелкой.

Заключение

На получение качественного соединения в процессе пайки влияет не только правильный выбор технологии, припоя с флюсом и оборудования. Зачастую решающее значение имеют мелкие организационные процедуры, связанные с подготовкой материалов и последующей обработкой. В частности, для использования твердого припоя необходима многоступенчатая зачистка целевой поверхности с применением абразивного шлифования и химического воздействия тетрахлористым углеродом. Готовая к работе деталь должна быть чистой, гладкой и по возможности ровной. Непосредственно в ходе выполнения пайки также рекомендуется особое внимание уделять способу фиксации заготовок. Желательно закреплять их в зажимном инструменте, но так, чтобы последний был защищен от химического и термического воздействия.

Не стоит забывать и о технике безопасности. Особой осторожности требуют активные расходные материалы – флюс и припой. В большинстве своем это химически небезопасные элементы, которые под высокотемпературным воздействием могут выделять токсичные вещества. Поэтому, как минимум, следует защищать кожные покровы и органы дыхания в процессе работы.

fb.ru

Для чего нужен припой

Определение

Припой — это материал, металл либо сплав на их основании служащий для надежного соединения деталей, плавящийся при меньшей температуре, чем спаиваемые им металлы. В производстве припоя чаще всего используют сплавы из свинца, серебра, олова и других мягких металлов.

Паяльное соединение служит продолжительное время при благоприятных условиях эксплуатации спаиваемых материалов и не терпит вибрации, динамическом давлении и нагрузок на разрыв. Также на сокращение срока эксплуатации соединения припоем существенно влияет агрессивная окружающая среда.

Припой для удобства спаивания производят в широком ассортименте: проволока, пруток, порошок, паста и другие исполнения.

Назначение и виды припоя

Итак, для чего нужен припой? Пайка припоем осуществляется для создания прочного соединения сопрягаемых деталей или заготовок, реже для достижения герметичности емкостей и трубопроводов, либо сохранения более надежного электрического контакта с невысоким переходным сопротивлением тока.

Итак, для чего нужен припой? Пайка припоем осуществляется для создания прочного соединения сопрягаемых деталей или заготовок, реже для достижения герметичности емкостей и трубопроводов, либо сохранения более надежного электрического контакта с невысоким переходным сопротивлением тока.

Как говорилось выше, температура плавления припоя меньше температур плавления соединяемых деталей, то целостность и структура спаиваемых заготовок не изменяется. Плавится только припой, обволакивая скрепляемые заготовки. При застывании происходит надежное скрепление деталей и соединение готово к эксплуатации.

Припой в производстве выбирают в зависимости от физических и химических свойств спаиваемых металлов, устойчивости к коррозии, удельной проводимости и других факторов, учитывая эффективную стоимость операции.

Делятся припои на мягкие и твердые. Мягкие плавятся уже при T= 300 C, а плавление твердых марок припоев происходит при гораздо более высоких температурных значениях. Прочность у мягких марок припоев значительно ниже и колеблется от 16 до 100 МПа. Что касается твердых припоев, то их диапазон прочности составляет 100-500 МПа.

Материалы припоев

Мягкие марки припоев изготавливают из олова с добавлением цинка, свинца, кадмия и т.д. В последнее время с целью обезопасить условия труда и сохранить экологию чаще используют припои без содержания вредных металлов, которые в своем составе помимо олова содержат висмут, медь, серебро и другие металлы.

Мягкие марки припоев изготавливают из олова с добавлением цинка, свинца, кадмия и т.д. В последнее время с целью обезопасить условия труда и сохранить экологию чаще используют припои без содержания вредных металлов, которые в своем составе помимо олова содержат висмут, медь, серебро и другие металлы.

Из твердых припоев самыми известными в производстве служат серебряные и медно-цинковые с применением добавок. Серебряные припои получили очень широкий спектр применения, которые в частности служат хорошим помощником при пайке изделий и заготовок из цветных металлов и в ювелирной промышленности.

Бессвинцовые припои

Самым простейшим и понятным нам бессвинцовым припоем является обычное олово. Проволока из этого металла находится почти в каждом доме, где есть паяльник. Часто при производстве проволоки из олова в качестве флюса внутрь внедряют дополнительно производную смолы хвойных деревьев, которая называется канифоль. Такое решение практично помогает в работе и сокращает время спаивания.

Однако обычное олово очень ограниченно в сфере применения. Например, это пайка различной аппаратуры. В основном применение оловянного припоя невозможно, несмотря на его отличную электропроводность.

Однако обычное олово очень ограниченно в сфере применения. Например, это пайка различной аппаратуры. В основном применение оловянного припоя невозможно, несмотря на его отличную электропроводность.

Всему виной оловянная чума, рост «усов» и другие факторы риска при пайке оловом. Решить эту проблему помогает внедрение других металлов. Оловом часто смешивают с серебром, медью и даже золотом. Однако в таком случае образуются твердые паяльные сплавы, имеющие значительно высокие температурные характеристики. Поэтому с целью улучшения текучести используют флюсы.

К сожалению, в настоящее время припои без содержания свинца, несмотря на положительную экологическую составляющую и безопасный труд, не являются полноценной альтернативой оловянно — свинцовых.

Паяльные пасты

Благодаря развитию новейших технологий и все большему масштабу роста производства электронных плат, в качестве паяльного элемента стали использовать паяльные пасты. Паста изготавливается из нескольких составляющих: измельченного в порошок припоя, флюса и связующего вещества. Такая мелкодисперсная смесь используется в ручной и трафаретной пайке.

Для пайки радиоэлектроники в своем составе пасты содержат олово и легирующие компоненты для улучшения качества соединения. На свойства пластичного припоя существенно влияет размер частиц. Наиболее распространены пасты с размером частиц в диапазоне 25-45 мкм. Поскольку данная технология больше используется при трафаретной пайке, чем при ручной, пасты должны отвечать установленным требованиям для надежного сопряжения элементов.

Для пайки радиоэлектроники в своем составе пасты содержат олово и легирующие компоненты для улучшения качества соединения. На свойства пластичного припоя существенно влияет размер частиц. Наиболее распространены пасты с размером частиц в диапазоне 25-45 мкм. Поскольку данная технология больше используется при трафаретной пайке, чем при ручной, пасты должны отвечать установленным требованиям для надежного сопряжения элементов.

Критериями хорошего качества выступает форма частиц, которые имеют сферическую форму после измельчения. Также паяльные пасты подвержены пагубному влиянию углерода и водорода. Поэтому соприкосновение с воздухом от этапа изготовления до эксплуатации должно быть минимизировано.

В производстве для трафаретной печати паяльные пасты заполняются в специальные контейнеры по 500 грамм. Они не практичны для домашнего использования, поэтому для собственных целей эту смесь можно приобрести в шприцах различной емкости. Условия хранения таких паст низкотемпературные, поэтому идеальным местом для хранения служит обычный холодильник. При нормальной и высокой температуре паста быстро начинает расслаиваться.

Канифоль

Отдельное внимание хочется уделить самому распространенному флюсу, который часто применяется в домашних условиях. Канифоль, как говорилось ранее состоит в основном из смолы хвойных пород деревьев. В основном применяется в твердом состоянии, но бывает также гелеобразным и жидким.

Отдельное внимание хочется уделить самому распространенному флюсу, который часто применяется в домашних условиях. Канифоль, как говорилось ранее состоит в основном из смолы хвойных пород деревьев. В основном применяется в твердом состоянии, но бывает также гелеобразным и жидким.

Канифоль хорошо удаляет оксидный налет даже при малых температурах, что несомненно является ее преимуществом. Материал является диэлектриком, однако это никак не влияет на электрическую проводимость материалов пайки. Она применяется практически для всех видов пайки, не подвергается воздействию влаги, не токсична для человека и общедоступна, поскольку имеет низкую стоимость.

Эта статья помогла помочь любознательному читателю понять для чего нужен припой и даже углубить свои познания в области пайки и применения различных способов ее применения в производственных и домашних целях. Остается только приобрести паяльный набор и творить в целях закрепления материала и домашних нужд.

pochemu24.ru

Какой припой лучше использовать для пайки микросхем

Работа с микросхемами является очень деликатной, так как это сложные устройства, в которых имеется множество контактов. Все они выполнены в достаточно маленьких размерах, так что если нужно что-то спаять, то здесь требуется подбирать соответствующие оборудование и расходные материалы, не говоря уже об опыте работы с подобными вещами. Естественно, что для облегчения работ нужно, чтобы температура припоя была относительно низкой, чтобы температурным воздействием не повредить другие детали, находящиеся рядом. Выбирая, какой припой использовать для пайки микросхем, нужно уделить внимание его качеству. Даже при высокой стоимости он будет вполне оправдан, так как во время пайки подобного рода используется относительно небольшое количество материала.

Использование припоя при пайке микросхемы

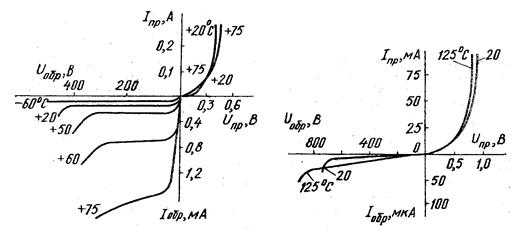

Припой используется как в частной сфере, среди множества радиолюбителей, так и при заводском производстве и в ремонтных мастерских. В отличие от других разновидностей, подбирая каким припоем паять микросхемы, нужно обращать внимание не на крепость, температурную стойкость и другие механические параметры. Здесь больше важна электропроводность, свойства спаивания и температура плавления.

Подходящие марки

Существуют различные виды припоев для пайки, но стоит выделить наиболее подходящие для работы с микросхемами, которые можно найти на современном рынке. Одним из наиболее распространенных вариантов является ПОС 61. Он имеет следующий химический состав:

| Химических элемент | Соотношение в составе, % |

| Олово | 61 |

| Свинец | 38,5 |

| Железо | 0,02 |

| Висмут | 0,01 |

| Сурьма | 0,05 |

| Никель | 0,02 |

| Сера | 0,02 |

Технические характеристики материала выглядят следующим образом:

| Температура расплавления, градусы Цельсия | Плотность наплавленного материла, г/см в квадрате | Теплопроводность | Сопротивление разрыву | Удлинение, % | Вязкость ударная, кгс/см в квадрате |

| 189 | 8,5 | 0,12 | 4,3 | 46 | 3,9 |

Также может использоваться аналог из той же серии ПОС 30. Он уступает по качествам, но обладает достаточно низкой температурой плавления, чтобы обеспечить комфортные условия проведения работ. Состав его практически не имеет примесей:

| Химических элемент | Соотношение, % |

| Олово | 30 |

| Свинец | 70 |

Технические характеристики данной марки выглядят следующим образом:

| Параметр | Единицы измерения | Значение |

| Температура плавления | градусы Цельсия | 183 |

| Плотность наплавленного материала | кг/ метр кубический | 10,1 |

| Удлинение относительное | % | 58 |

| Сопротивление механическое на разрыв | Мпа | 32 |

| Интервал кристаллизации | градусы | 73 |

Критерии выбора

Помимо этого существуют и другие марки, так что у людей часто возникает вопрос, какой припой выбрать для микросхем, исходя из параметров. В первую очередь нужно обращать внимание на проводимость состава. Если у него большое сопротивление, то для сложных схем он может не подойти. Для обыкновенной домашней пайки критерии не столь существенны, но если предстоит серьезная работа, то лучше обращать внимание на серебряные припои, а не на оловянно-свинцовые, хотя они и дешевле.

Серебряные припои

Одним из важных параметров является температура плавания. Тут не нужна высокая крепость и сама температура на схеме не будет подыматься не выше сотни градусов. При низкой температуре плавления припой лучше расплавляется и схватывается на поверхности. Также проще обирать остатки, которые могут налипнуть при неаккуратном обращении.

Лучше если материал будет выполнен в виде прутка или проволоки, так как это более удобно в практическом применении. Ведь нужно отмерять относительно небольшие порции, поэтому, необходимо иметь возможность взять паяльником минимальное количество материала.

«Важно!

Всегда нужно иметь запас флюса для того припоя, который будет использоваться.»

Особенности пайки

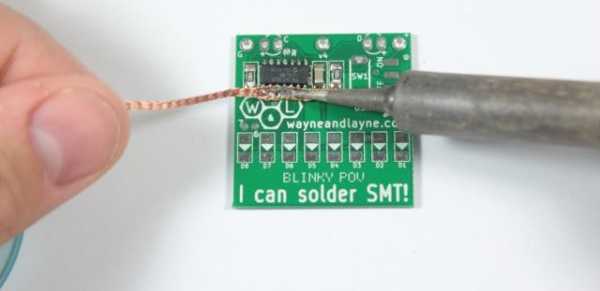

Выбирая, какой припой лучше выбрать для пайки SMD стоит учитывать, что сам процесс спаивания имеет некоторые отличия. Во-первых, для работы нужно подобрать тонкий паяльник, у которого было острое плоское жало. Его мощность не должна слишком превышать температуру плавления расходного материала. Нужно обильно использовать флюс, чтобы улучшить скорость и надежность соединения.

Одной из главных особенностей является чистка микросхемы после спаивания. На ней могут остаться лишние частицы припоя, которые следует собрать, чтобы не получилось короткого замыкания. Это могут быть как случайно оброненные капли, так и просто расплывшиеся массы припоя, если его взяли слишком большое количество. Для этого используется специальная оплетка из меди. Это еще одна из причин по которой температура плавления расходного материала должна быть минимальной.

Производители

На рынке можно выделить следующих отечественных производителей

- КиевЦветМет;

- Арсенал;

- Вадис-М;

- «Технологические Линии»;

- Техноскрап.

svarkaipayka.ru

Припой для пайки

Лучший припой для пайки металлов — это чистое олово. Но на практике применяется сплав, в котором основой выступает олово и добавляется свинец. Подобные припои можно встретить в продаже, причем марок у них немало. При желании его можно изготовить самостоятельно, если имеются в наличии все нужные ингредиенты. Припой из олова и свинца обозначается тремя буквами — ПОС, после которых идет число. Наиболее популярные марки — ПОС-60 и ПОС-40. Цифры — это процентное содержание свинца в смеси. Такими припоями проводится пайка как латуни, так и радиоэлементов и медных проводов.

Схема пайки твердым припоем.

Как выбрать припой и его разновидности?

Перед началом работ обратите внимание на следующие нюансы:

- Какие металлы требуется паять?

- Какой способ пайки вы намерены использовать?

- Размер соединяемых элементов и их механическая прочность.

- Ограничения по температуре.

- Устойчивость соединяемых элементов к коррозии.

Обратите внимание на то, что температура плавления припоя, используемого при пайке, должна выбираться, исходя из диаметра проводов. Чем толще провод, тем выше температура плавления. Для тонких допускается применять припои с наименьшей температурой.

Вернуться к оглавлению

Типы припоев для проведения пайки

Марки и свойства припоев.

Все виды можно разделить на три огромные подгруппы:

- Сверхлегкоплавкие.

- Легкоплавкие.

- Тугоплавкие.

Последние не используются радиолюбителями, электрики их тоже нечасто применяют. Причина — температура плавления таких припоев 500 градусов и выше, не каждый специалист обладает оборудованием, которое способно обеспечить такой нагрев. Но преимущество сразу заметно: прочность у пайки очень высокая, соединяемые детали могут выдержать большие механические нагрузки. Для пайки полупроводниковых элементов такие припои не подходят. Проводить работы с серебряным припоем тоже необходимо при высокой температуре. С его помощью проводится пайка не только меди, но и стали, чугуна, никеля и его сплавов.

А вот радиолюбители используют легкоплавкие припои. У них температура плавления редко достигает 400 градусов. Вот только прочность у них не очень высокая. Но для пайки проводов и радиоэлементов ее достаточно. Одним из популярных припоев является марка ПОС-61, в котором олова около 38%, свинца 61%, а остальное — это присадки, улучшающие свойства смеси. Сверхлегкоплавкие тоже применяются радиолюбителями. Кадмий и висмут в них встречаются нередко, за счет чего температура плавления едва доходит до ста градусов. Идеально подходит такой припой только для пайки мелких радиоэлементов и кристаллов, так как выдерживает очень маленькие нагрузки.

Вернуться к оглавлению

Изготовление припоя своими руками

Чтобы сделать припой для пайки в домашних условиях, вам потребуется наличие следующих ингредиентов:

- Свинца.

- Олова.

Еще нужны такие инструменты:

Материалы и инструменты для пайки латуни.

- Керамические формы (можно из гипса или жести).

- Стальная ложка.

- Стальная палочка.

- Емкость (желательно сталь).

Не забывайте о том, что работаете со свинцом — одним из опасных металлов. Надевайте очки и респиратор, помещение проветривайте. Для удобства наденьте перчатки, чтобы не получить ожог. Над газовой горелкой в емкости расплавьте свинец и олово, заранее взвесив их на весах и добившись нужной пропорции. При помощи ложки из стали снимите «навар» — шлак на поверхности. И, размешав стальной палочкой, чтобы металлы соединились равномерно, вылейте расплав в формы. Все, припой для пайки медных проводов и радиоэлементов готов, можно приступать к проведению монтажных работ. Не забудьте проветрить помещение.

Вернуться к оглавлению

Как правильно паять латунь?

С радиолюбительскими припоями все предельно понятно, но ведь иногда требуется и более массивные детали паять. Особенно сложно работать с латунными элементами, так как при пайке образуется на металле оксидная пленка. А еще испаряется цинк во время прогрева, так как латунь содержит большое количество этого металла. Выход один — нужно проводить пайку при низкой температуре, используя припой из олова и свинца. Но необходимо применять флюс, наиболее распространенным является из канифоли и спирта.

Чтобы спаять латунь марки Л-63, вам необходимо применить флюс, в состав которого входит потная кислота и хлористый цинк. Механической прочности очень высокой не добиться. Если сравнивать с пайкой меди, то прочность у латуни окажется вдвое меньшей. Во многом это связано с тем, что швы имеют пористую структуру. Причем поры образуются при любом способе пайки, как под высокой температурой, так и под низкой. Нередко применяется пайка латуни в газовой среде (при условии, что перед началом работ было проведено флюсование). Допускается не использовать флюс, если на поверхности латуни имеется слой никеля или меди.

В соляной ванне при температуре 850 градусов можно проводить пайку латунных элементов. Главное — в соляной раствор добавить немного флюса, в составе которого присутствует фторобат калия. Флюса должно быть примерно 4-5% от общей массы соляного раствора. Необходим флюс для того, чтобы припой как можно лучше проникал в зазор между соединяемыми деталями.

Латунь, богатая медью, спаивается следующими припоями:

- ПСр-72.

- ПСр-40.

- ПСр-45.

- ПСр-25.

- ПСр-12.

Латунь, у которой низкая температура плавления, нуждается в использовании следующих припоев для пайки:

- ПМЦ-36.

- ПМЦ-48.

- ПМЦ-54.

- Припой медно фосфорный.

Для пайки латуни, в которой большое процентное содержание цинка, применяют марку припоя ПСр-40.

Использовать медно фосфорный припой нельзя, так как соединение оказывается малопластичным из-за образования при пайке фосфидов цинка на поверхности шва.

Если при эксплуатации элементов, которые подвергаются спайке, не возникает динамических и вибрационных нагрузок, то допускается применять припой ПМЦ-48 и ПМЦ-36.

expertsvarki.ru

Виды припоя для пайки

При выполнении пайки металла неизменно возникает необходимость использования специальных припоев, которые позволяют надежно и качественно соединять металлические элементы. Следует сказать, что выбор тех или иных видов припоя зависит от технологии пайки и разновидности соединяемых металлов. Расскажем поподробнее о видах таких припоев и дадим рекомендации по их выбору.

Припой принято классифицировать в зависимости от вида материала, для работы с которым они предназначаются. В зависимости от рабочего металла различается температура пайки, а, следственно, и эксплуатационные характеристики такого вида припоя. При условии правильного выбора можно будет гарантировать качественное и долговечное соединение металлических элементов, а также отсутствие коррозии на месте соединения. Разнообразные виды припоев могут применяться для заделки имеющихся трещин в трубах, соединения проводов, сварки металла и так далее. Требования к таким соединительным элементам устанавливает ГОСТ, что и позволяет с легкостью выбирать те или иные припои для пайки.

Существующая классификация

На сегодняшний день имеется несколько основных характеристик, по которым принято различать припой. Их разделяют на твердые разновидности и мягкие. Так, например мягкий припой может применяться для соединения металлических элементов, температура пайки которых не превышает 300 градусов. Показатели предела прочности в данном случае составляют порядка 100 МПа. К такому мягкому припою относятся сплавы из сурьмы, цинка, олова, других легкосплавных металлов.

Твердая разновидность выполняется из металлических сплавов, с температурой плавления более 300 градусов. В данном случае обеспечивается максимально возможное значение предела прочности.

Имеется также классификация такого присадочного материала, который содержится в металле. Принято различать в соответствии с данной классификации следующий припой:

- Алюминиевый.

- Медные сплавы.

- Оловянный.

- Серебряный.

Отметим, что принято выделять отдельный класс плюсовых припоев, которым не требуется присадочный материал.

В зависимости от варианта поставки принято классифицировать на:

- Листы, которые выполнены в виде тонких листов сплава. Такие присадки подходят для спаивания тонких плоских поверхностей.

- Трубчатые обычно изготавливаются из флюса, имеют вид трубки с расположенным внутри основным материалом.

- Проволочные отлично подходят для паяльника или газовой пайки.

- Стержни представляют собой небольшие плотные элементы, которые в процессе работы расплавляются паяльником.

Существуют также катаные, аморфные, штампованные, прессованные и измельченные марки, однако они не получили должного распространения, что объясняется сложностью работы с ними и их узкой специализацией.

Припой для спаивания медных труб

Для соединения элементов из меди можно использовать следующий припой:

- Марка 1S. Мягкий сплав, содержащий небольшое количество серебра. Возможно использование такой марки с медными трубами, бронзовыми изделиями и другими высокотемпературными сплавами. Из отличительных особенностей таких припоев можем отметить их великолепную коррозийную стойкость и способность выдерживать высокую температуру. Для повышения показателей прочности соединения можно использовать дополнительно порошковый или обыкновенный флюс.

- Rosol 3. Это мягкая марка, которая подразумевает обязательное дополнительное использование флюса. Применяется такой припой для меди. Отлично взаимодействует с тонкими металлическими сплавами и обеспечивает прочное соединение.

- Rolot 94. Твердый сплав, применяемый для капиллярной пайки. Повышенная прочность таких сплавов позволяет использовать их для соединения труб без применения фитингов. Rolot 94 может использоваться для работы с медью, сплавами латуни и бронзы. Максимальный показатель температуры плавления равняется 730 градусам. Отметим также большой интервал у Rolot 94 между плавлением припоя и кипением. Подобное необходимо учитывать при выполнении пайки.

- Rolot 2. Твердая разновидность припоя относится к узкоспециализированному типу. В качестве дополнительного элемента используется серебро, что позволяет обеспечить максимальную прочность и качество соединения.

Разновидности для алюминия

- Castolin 190. Качественный флюсованный сплав, с температурой плавления в 580 градусов. Этот припой применяется с алюминиевыми сплавами или же чистым алюминием. Castolin 190 обладает отличной адгезией и текучестью. Этот припой применяется в ремонте техники. Изготавливается он в прутках с длиной в 50 сантиметров.

- Авиа 1. Это универсальный тип припоя для алюминия, поэтому он получил наиболее широкое распространение. Показатели температуры плавления у этого мягкого сплава не превышают двухсот градусов. Этот сплав содержит25% цинка, 55% олова, 20% кадмия.

Припой для работы с нержавейкой

- HTS528. Универсальный тип присадочного материала, который используется для работы с многочисленными сортами стали. Относятся к категории твердых марок, и имеет показатель температуры плавления в 760 градусов. Отметим наличие флюсового покрытия, придающего припою красный цвет.

- П-81. Твердый сплав с температурой плавления около 650 градусов. Данная разновидность присадочного материала применяется профессионалами при выполнении ремонтных работ. В составе этого сплава можно найти дополнительные включения из никеля, чугуна и нержавеющей стали. Показатель предела прочности наплавляемого материала — 170 Мпа.

Как правильно выбрать припой

При выборе такого присадочного материала необходимо в первую очередь обратить внимание на показатели температуры плавления металла. У припоя этот показатель должен быть ниже, нежели чем у соединяемых элементов. Также вам следует учитывать особенности металлических сплавов и требования к выполненному соединению. Так, например если требуется обеспечить в последующем максимально возможную прочность шва, следует применять твердые марки.

Отметим, что при использовании припоя не всегда выдерживается соответствие основного материала в присадке и соединяемых металлических элементах. Так, например, для сварки меди используется припой, в основе которого содержится медь. А вот для соединения алюминия применяют легкие марки, в составе которых отсутствует алюминий.

Также при выборе припоя необходимо учитывать особенности сварки. Если необходимо соединить металлические элементы длинным швом, то лучше всего использовать припой с максимально возможной длиной. Тем самым вы избегайте прерывания температурной обработки, что в свою очередь повышает качество соединения. Если же вы выбираете припой для использования в домашних условиях, то отлично подойдет аморфная проволока, которая продается в небольших количествах.

svarkagid.com

Виды пайки металлов согласно классификации ГОСТ, в том числе, методы без флюса, в печах и вакууме

Пайка металлов появилась задолго до изобретения электрической сварки. Ее использовали в Древнем Риме и Вавилоне, о чем говорят археологические раскопки.

За это время технологии усовершенствовались, и появились новые виды пайки, в которых для нагрева металла используется электрический ток, пламя газовой горелки, энергия лазера или иные источники тепловой энергии.

Капиллярный

Капиллярный вид пайки – самый распространенный. Многие, применяя его, даже не подозревают о таком названии. Суть технологии заключается в следующем.

Припой расплавляют, он нагревается и заполняет собой пространство между двумя подготовленными деталями. Смачивание поверхности деталей и удержание припоя происходит во многом благодаря эффекту капиллярности.

Капиллярный вид пайки распространен в быту и на различных производствах. Для его проведения потребуется паяльник или горелка. По сути, любой вид пайки можно считать в определенной мере капиллярным, поскольку в каждом присутствует капиллярное смачивание поверхностей заготовок жидким припоем.

Диффузионный

Этот вид паяния отличается от остальных длительностью процесса, поскольку на диффузию требуется время.

Припой внутри зоны шва выдерживается при определенной температуре дольше, чем, скажем, при обычном капиллярном виде пайке. Соединение двух заготовок происходит за счет диффузии припоя и спаиваемых металлов.

Сам процесс диффузии заключается в проникновении молекул одного вещества в структуру другого вещества. Спайка происходит на молекулярном уровне и дает возможность получить более прочный шов.

Диффузионный вид требует строго соблюдения температурного и временного режима. Температура нагрева в зоне пайки всегда выше, чем температура плавления припоя.

Контактно-реакционный

Вид пайки под названием «контактно-реакционный» или «реактивный» означает процесс сплавления при контакте двух деталей из разных металлов.

Происходит фазовый переход металла из твердого в жидкое состояние с последующим отвердением и сплавлением. Часто такое соединение осуществляют через тонкую прослойку, которая нанесена на одну из заготовок гальваническим или иным способом.

Используются легкоплавкие материалы – эвтектики. Так можно соединить серебро и медь, где между деталями будет образован медно-серебрянный сплав. Проводят пайку олова и висмута, серебра и бериллия, графита и стали.

Можно спаивать алюминий с другими материалами через прослойку меди или кремния. Соединение получается прочным, время пайки занимает доли секунд.

Реакционно-флюсовой

В основе реактивно-флюсового вида пайки лежит химическая реакция, при которой из флюса при соединении с металлом образуется припой. Это хорошо видно, когда между собой соединяются алюминиевые детали.

В основе реактивно-флюсового вида пайки лежит химическая реакция, при которой из флюса при соединении с металлом образуется припой. Это хорошо видно, когда между собой соединяются алюминиевые детали.

Для их стыковки применяется флюс на основе хлористого цинка. При нагреве цинк начинает взаимодействовать с алюминием, превращаясь в металлический припой.

Он заполняет собой все пространство зазора, делая место зоны пайки прочным соединением. При этом очень важно точно соблюсти пропорции наносимого флюса. Его должно быть много, чтобы чистый цинк в необходимом количестве мог выделиться из флюсового порошка.

Иногда при этом виде пайки приходится добавлять цинковый припой в небольших количествах, как дополнение к основному процессу. Обычно это делают, если две заготовки соединяются внахлест.

Пайка-сварка

Такое название технология получила потому, что сам процесс очень сильно напоминает сварку металла с присадочным материалом (проволокой или порошком).

Но в данном случае вместо присадки используется припой. Этот вид чаще всего используют для того, чтобы заделать дефекты и изъяны на поверхностях металлических деталей (литых).

Сам процесс можно проводить разными способами:

- пайка в печах;

- окунанием в ванну с жидким припоем;

- сопротивлением с помощью электрического тока;

- индукционным способом;

- радиационным;

- с помощью паяльников и газовых горелок.

Некоторые виды появились сравнительно недавно, еще исследуются и дорабатываются.

В печах

Первый вариант обеспечивает равномерное распределение припоя по дефектным участкам детали и равномерное прогревание, что особенно важно, когда приходится паять крупногабаритные заготовки со сложной конфигурацией.

При этом разогрев в печи может проходить одним из многих существующих способов, начиная от нагрева пламенем, и до сложно технологических процессов, таких как индукция, электросопротивление.

Конструкция самих печей отличается друг от друга лишь подами, на которые укладывают паяемые заготовки. Для крупных деталей используются печи, в которых под не движется, а для маленьких – подвижные в виде конвейеров на роликах.

Главная задача этого вида пайки – создать внутри печи специальную газообразную субстанцию. Пайка в печах может быть полностью механизирована, что ведет к повышению производительности труда. А для производств с массовым выходом готовой продукции это идеальный вариант.

Применение индукции и сопротивления

Что касается индукционного вида, то для него используют токи высокой частоты. Электричество пропускается через спаиваемые детали, отчего они и нагреваются.

Здесь реализуются два способа пайки: стационарная и с перемещением детали или индуктора. В случае соединения крупногабаритных заготовок используется вторая технология.

Здесь реализуются два способа пайки: стационарная и с перемещением детали или индуктора. В случае соединения крупногабаритных заготовок используется вторая технология.

Способ пайки сопротивлением чем-то схож с индукционным видом. Просто в этой технологии ток пропускается и через заготовки, и через паяльный элемент. То есть, соединяемые детали становятся частью электрической цепи.

Проводят такой процесс в электролитах или в специальных контактных машинах, действие которых очень похоже на стандартную электросварку. Контактные машины обычно используются в производствах, где необходимо паять между собой изделия из тонкого листового металла.

Пайка же в электролитах используется сегодня не часто за счет сложности настройки параметров технологического процесса. Ведь процесс проходит по принципу теплового эффекта, возникающего между катодом (спаиваемые детали) и анодом.

Вокруг заготовок образуется водородная оболочка, у которой очень высокое электрическое сопротивление. Отсюда и выделение большой тепловой энергии.

Погружение в ванну

Пайка с погружением проводится или в среде расплавленного припоя или в массе специальных солей. Последний вид пайки – это быстро проводимая операция за счет непосредственного нагрева заготовок от солей, которые выполняют функции и нагревательного элемента, и флюса. Что касается погружения в припой, то необходимо отметить возможность полного или частичного погружения.

Радиационный метод

Радиационный вид пайки производится за счет мощного светового потока, который формируется кварцевой лампой, лазером или катодным расфокусированным лучом.

Радиационный вид пайки производится за счет мощного светового потока, который формируется кварцевой лампой, лазером или катодным расфокусированным лучом.

Технология появилась относительно недавно, но показала, что таким способом можно достигать высокого качества пайки двух металлических заготовок. К тому же появилась реальная возможность контролировать процесс и по степени нагрева, и по временным срокам. При этом лазер удаляет оксидную пленку с припоя и с металла, что гарантирует высокое качество паяного шва.

Газовая оболочка в зоне соединения, образорванная за счет нагрева металлов, дает возможность при соединении не использовать флюсы. Поэтому, когда сегодня говорят о пайке без флюса, подразумевают лазерную технологию.

Горелка и паяльник

Что касается пайки горелками, то чаще всего применяются две технологии, которые, по сути, ничем не отличаются одна от другой. Происходит просто нагрев двух деталей и припоя, уложенного между ними в зазор.

Что касается пайки горелками, то чаще всего применяются две технологии, которые, по сути, ничем не отличаются одна от другой. Происходит просто нагрев двух деталей и припоя, уложенного между ними в зазор.

В первом способе – за счет сгорания газа, во втором – за счет образования плазмы (это сгораемый газ, который движется тонкой струей с большой скоростью). Необходимо отметить, что способ с газовыми горелками считается универсальным.

Горелки, испускающие поток плазмы, работают при высоком температурном режиме. А это позволяет паять между собой детали из титана, молибдена, вольфрама и прочие тугоплавкие материалы.

Сложность этой технологии заключается в том, что настроить электрическую дугу под определенную температуру нагрева (до определенной точности) практически невозможно.

Пайка паяльником используется давно. Если еще 5-10 лет назад можно было говорить только об электрических приборах или нагреваемых от огня, то сегодня предложений куда больше.

Хотелось бы отметить паяльники, работающие от ультразвука. То есть, сам ультразвук имеет отношение к процессу пайки лишь с позиции разрушения оксидной пленки.

Поэтому и появилась возможность паять различные металлы в воздушном окружении без флюсовых материалов. Непосредственно пайка происходит от нагрева припоя.

Вакуумный

Пайка в вакууме и сегодня еще используется не всегда и не везде. Сложность данного вида заключается в том, что необходимо в зоне паяния создать разряженную атмосферу без воздуха.

Как известно, присутствующий в воздухе кислород является причиной образования оксидной пленки, которая покрывает собою металлические заготовки и припой.

Пленка очень тугоплавка, при пайке теряются температурные градусы для нагрева соединяемых деталей. Поэтому все ученые до сих пор и ищут способы, как удалить оксидное покрытие или провести процесс без него. Пайка в вакууме – один из таких вариантов.

Препятствуют внедрению вакуумного вида в производство такие факторы:

- низкая производительность процесса, потому что приходится нагревать каждую отдельную деталь;

- таким способом можно паять лишь заготовки небольших размеров;

- сложность создания станков и дополнительного оборудования;

- сложность проведения процесса пайки.

Однако если говорить о космосе, где отсутствует атмосфера, то вакуумный вид считается весьма перспективным.

Селективный

Нельзя сказать, что селективный вид пайки принципиально отличается от капиллярного. Точно также в нем применяют припой и нагрев. Но расплавляют припой только в выборочных местах (локальных точках), на которые планируется прикрепить элементы.

Селективную пайку применяют в основном для изготовления плат и выводов штыревых компонентов. Она схожа с волновым методом, применяемым для пайки smd-чипов.

Установка селективной пайки – оборудование, относящееся к категории полуавтоматов. Оно не дешевое, но экономит расходные материалы почти в десять раз, по сравнению с волной, поэтому распространяется все шире и шире.

Температурный режим и материалы

Классификация процессов пайки основывается на методах проведения операций, условиях, при которых получают соединения, и на видах расходных материалов. Понятия и виды пайки подробно описывает ГОСТ 17325.

Классификация процессов пайки основывается на методах проведения операций, условиях, при которых получают соединения, и на видах расходных материалов. Понятия и виды пайки подробно описывает ГОСТ 17325.

Пайку называют высокотемпературной или твердой, если припой разогревается до температуры 450 ℃ и выше. В противном случае приходится иметь дело с низкотемпературным видом (мягким).

Для низкотемпературного вида применяют легкоплавкие припои. К ним относятся сплавы олова и свинца, висмута, галлия, индия. К тугоплавким принадлежат медно-серебряные, медно-цинковые припои.

В связи с повелением новых материалов и требований экологической безопасности, технологии пайки постоянно меняются. Свинцовые припои применяют все меньше, устанавливают дымоуловители, разрабатывают лазерное и ультразвуковое оборудование.

Немалую роль в развитии пайки играет внедрение роботизированных систем, позволяющих значительно ускорить работу.

svaring.com

Типы припоев - Пайка

Типы припоевКатегория:

Пайка

Типы припоевОловянносвинцовые припои

Припои системы олово — свинец составляют наибольшую часть из всех применяемых мягких припоев. Они применяются для соединения большинства металлов.

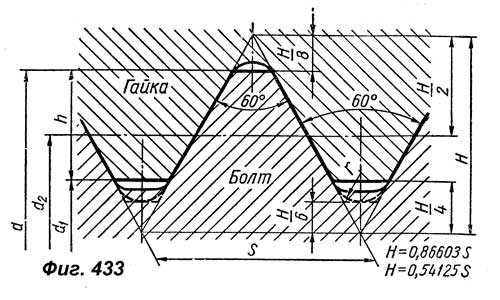

При пайке этими припоями оптимальная величина зазора составляет от 0,08 до 0,13 мм, в отдельных случаях возможны отклонения. При зазорах более 0,25 мм капиллярные силы как фактор, обеспечивающий заполнение зазоров припоем, не проявляются. При применении оловянносвинцовых припоев можно использовать все способы очистки поверхности деталей и все методы пайки, а также флюсы всех типов. Выбор флюса определяется свойствами паяемых металлов. Оловянносвинцовые припои обладают хорошей коррозионной стойкостью в большинстве сред.

Припой 5А имеет относительно высокую температуру плавления и малый интервал кристаллизации. Но его характеристики смачиваемости и растекаемости хуже, чем у припоев с более высоким содержанием олова, что требует весьма тщательной подготовки поверхности деталей под пайку. Этот припой с высоким содержанием свинца обладает лучшими прочностными свойствами при 150 °С по сравнению с высокооловянистыми припоями. Однако относительно высокая температура пайки ограничивает возможность применения флюсов на органической основе, таких как канифоль, или флюсов промежуточного типа. Припой 5А может успешно применяться при пайке газовой горелкой, погружением, индукционным нагревом и в печах. Он применяется для запаивания предварительно облуженных контейнеров, для облужи-вания и для пайки деталей, работающих при умеренно высоких температурах.

Припои 10А, 15А, 20А имеют более низкие температуры ликвидуса и солидуса, но более широкий интервал кристаллизации по сравнению с припоем 5А. Характеристики смачиваемости и расте-каемости этих припоев также лучше, чем у припоя 5А. Во время затвердевания этих припоев недопустимо относительное смещение паяемых деталей во избежание появления горячих трещин. При пайке можно применять флюсы всех типов и все способы нагрева. Эти припои используются при пайке автомобильных радиаторов, для заполнения зазоров и вмятин в автомобильных кузовах, а также для покрытия и соединения металлов в случаях достаточно низкой рабочей температуры узлов.

Припои 25А и ЗОА имеют еще более низкую температуру лик видуса, чем все припои, упомянутые выше, но ту же температуру солидуса, что и припой 20А. Поэтому интервал кристаллизации у этих припоев уже. При использовании этих припоев можно применять любые обычные способы подготовки поверхности деталей, флюсы и способы их нанесения и все методы пайки. Они широко применяются при пайке газовыми горелками и механизированными способами. К этому типу припоев относятся многие припои, применяемые при пайке автомобильных кузовов.

Припои 35А, 40А, 45А и 50А имеют довольно низкую темпера-гуру плавления и поэтому с ними легко работать. Их температура солидуса такая же, как у припоев 20А—ЗОА, и они имеют сравнительно узкий интервал кристаллизации. Припои этой группы обладают наилучшим сочетанием смачиваемости, прочности, недороги и поэтому широко применяются. Эти припои универсальны п используются также для пайки натиранием и для пайки заливкой. В частности, эти припои широко применяются для пайки автомобильных радиаторов, электрических контактов, стыков кровельных листов, отопительных батарей. Сплав, содержащий 40% олова и 60% свинца, стал самым распространенным припоем общего назначения и особенно широко применяется при пайке листовых металлов. В радио- и телевизионной промышленности он применяется в виде трубчатого припоя, заполненного канифолью.

Припой 60А обычно применяют в тех случаях, где следует соблюдать жесткие температурные режимы, как, например, при пайке точных и чувствительных приборов. По химическому составу этот припой очень близок к эвтектическому и поэтому имеет очень узкий интервал кристаллизации. При применении этого припоя можно пользоваться всеми флюсами и всеми способами подготовки поверхности, нанесения флюсов и нагрева.

Припой 70А имеет специальное назначение и применяется там, где необходимо высокое содержание олова. Он предназначен для пайки цинка, а также для облуживания металлов. При использовании этого припоя применимы все технологические приемы пайки.

Влияние примесей на свойства оловянносвинцовых припоев

Загрязнения примесями оловянно-свинцовых припоев могут быть не только результатом неправильных рафинирования и выплавки, но и результатом ошибок при нормальном ведении пайки. Рафинирование металлов требует специального оборудования и тщательного металлургического контроля, и поэтому очистка припоев от вредных примесей самим заводом-потребителем обычно не рекомендуется.

Цинк и алюминий. Эти два металла даже в очень незначительных количествах сильно ухудшают свойства припоев. Уже 0,005% любого из них могут ухудшить взаимодействие припоя с основным металлом, снизить растекаемость и вызвать склонность к образованию трещин при затвердевании. Поэтому стандарт ASTM и государственные стандарты США допускают содержание алюминия или цинка в припое не выше 0,005%.

Железо. Стандарт ASTM и государственные стандарты США ограничивают содержание железа в припое до 0,02%. Наличие соединений железа с оловом делает оловянносвинцовые припои твердыми, а при расплавлении — зернистыми, хотя при содержании железа до 0,1% отрицательное влияние обычно не проявляется.

Медь. В английских и американских стандартах имеется существенное расхождение относительно содержания меди в оловянносвинцовых припоях. Английский стандарт допускает максимальное содержание меди в припое не более 0,5%, в то время как по обоим американским стандартам содержание меди не должно превышать 0,08%. При содержании меди свыше 1,0% припой при расплавлении становится зернистым.

Сурьма. Присутствие сурьмы в оловянносвинцовых припоях может играть двоякую роль. В зависимости от назначения припоя сурьма может рассматриваться либо как вредная примесь, либо как заменитель некоторого количества олова. Если количество сурьмы не превышает 6% содержания олова в припое, то все количество сурьмы находится в состоянии твердого раствора сурьма—олово.

Если количество сурьмы в припое превышает указанное, то соединения олова с сурьмой, имеющие высокую температуру плавления, выкристаллизовываются, делая припой зернистым, хрупким и густотекучим. Стандарт США QQ-S-571c допускает максимальное содержание сурьмы до 0,5% в припоях Sn70, Sn60, Sn50, Sn40 и Sn5 и 0,25% для Sn63. Однако в припоях Sn35, Sn30 и Sn20 максимально допустимое количество сурьмы составляет приблизительно 6% от содержания олова. Стандарт В32—58 класс А определяет максимальное содержание сурьмы в 0,12% для припоев, содержащих более 35% олова, а класс В допускает содержание сурьмы 0,5%. Класс С, охватывающий припои с содержанием олова от 20 до 40%, определяет, что содержание сурьмы не должно превышать 6% от количества олова.

Допустимые пределы загрязнения ванны при пайке погружением. При пайке погружением ванна с течением времени загрязняется, и поэтому приходится значительно повышать ее температуру для сохранения жидкотекучести припоя. Чрезмерная загрязненность проявляется в том, что паяные соединения получаются грубыми и шероховатыми. Увеличение температуры ванны действует лишь временно, так как одновременно ускоряется загрязнение ванны.

Стандарты ASTM и государственные стандарты США, устанавливающие допустимое содержание загрязнений для различных марок припоев, предназначаются только как руководящие материалы при покупке припоев. Использование этих стандартов для определения предельной степени загрязненности может привести к ошибочной выбраковке припоя, который в действительности еще вполне пригоден для пайки. Так, например, по стандарту США содержание железа в припоях допускается не более 0,02%, однако шероховатость паяного соединения обычно не наблюдается при содержании железа до 0,1%.

Железо и медь можно частично удалить из загрязненного припоя, используя низкую растворимость сплавов медь—олово и желез о—олово при температурах ликвидуса припоя. Для этой цели температуру ванны снижают почти до температуры ликвидуса незагрязненного припоя. Выделившиеся при этой температуре кристаллы соединений медь—олово и железо—олово можно удалить, пользуясь ковшом с отверстиями, который удерживает имеющиеся загрязнения (шлак), но пропускает расплавленный припой.

Оловянносвинцовосурьмяные припои

Сурьма может присутствовать в припое как примесь или как специальная добавка. Сплавы, содержащие до 0,5% сурьмы в виде примеси, обычно обозначаются как припои класса В, например, 20В, ЗОВ, 40В и так далее. Эти припои применимы за исключением особых случаев для тех же целей, что и соответствующие припои класса А. Сурьма может также добавляться в припой специально, как заменитель некоторого количества олова. Добавки сурьмы до 6% от содержания олова улучшают механические свойства припоев, но при этом несколько ухудшают их технологические характеристики.

Зазоры в соединениях при пайке оловянносвинцовосурьмяными припоями должны быть порядка 0,07—0,12 мм, хотя явление капиллярности практически имеет место при зазорах до 0,25 мм. При пайке этими припоями можно применять все стандартные способы подготовки поверхностей, любые стандартные флюсы и способы нагрева. Но эти припои не рекомендуется применять для пайки алюминия, цинка и металлов, покрытых цинком, например оцинкованного железа, так как сурьма дает с цинком интерметал-лидные соединения, вызывающие хрупкость припоя.

Припои класса С (от 20С до 40С) имеют примерно такие же температуры плавления, как и аналогичные припои класса А, содержащие олова на 5% больше. Пределы прочности и ползучести и твердость соединений, паянных этими припоями, выше, чем при использовании припоев, не содержащих сурьмы, но при этом расте.каемость и капиллярность припоя становятся хуже. Область применения этих припоев ограничивается пайкой металлов и покрытий, не содержащих цинка.

Оловянносурьмяный припой

Оловянносвинцовые припои непригодны для использования в соединениях длительно работающих под действием нагрузок при температурах свыше 150°. Для указанных соединений следует применять оловянносурьмяный припой, обладающий высокими технологическими и прочностными характеристиками. Он имеет более высокую электропроводность по сравнению с оло-вянносвинцовыми припоями и также рекомендуется в случаях, когда недопустимо в соединении присутствие свинца, например для пайки пищевого оборудования.

Оловянносеребряные припои

Оловянносеребряные припои применяются главным образом при изготовлении точных приборов, так как высокая стоимость не позволяет использовать эти припои для обычных целей. Этими припоями легко паять, пользуясь канифолью.

Оловянноцинковые припои

Электрохимическая коррозия паяных алюминиевых соединений снижается, если металлы, входящие в соединение, будут близки друг к другу по электрохимическому потенциалу. Поэтому для пайки алюминия рекомендуется применять оловянноцинковые припои с содержанием олова 70—80%- Эти припои имеют температуру ликвидуса между 260—310° С. В последние годы принято добавлять в припой 1—2% алюминия или же увеличивать содержание цинка до 40%. Эти припои имеют лучшую коррозионную стойкость, но их более высокая температура ликвидуса несколько затрудняет пайку.

Свинцовосеребряные припои

Однако растекаемость этих сплавов очень низкая. При хранении свинцовосеребряных припоев во влажной атмосфере они корродируют и становятся непригодными. Добавка 1% олова в эти припои улучшает их свойства смачиваемости и растекаемости, а также понижает их склонность к коррозии во влажной атмосфере. При добавлении олова в свинцовосеребряные припои, содержащие более 1,75% серебра, выделяются кристаллы интерметаллидных соединений олова с серебром. Поэтому олово добавляется в припои, содержащие не более 1,5% серебра.

При температурах до 175° С эти припои обладают хорошими механическими свойствами при испытании на разрыв, на срез и ползучесть. Их усталостные характеристики значительно выше, чем у припоев, не содержащих серебра. Свинцовосеребряные припои требуют более высоких температур пайки и специальных методов введения флюсов. Для получения хороших результатов при пайке непокрытых металлов рекомендуется применять флюсы па основе хлористого цинка. Канифольные флюсы при повышенной температуре пайки разлагаются и могут применяться лишь при очень коротком времени пайки.

Кадмиевосеребряный припой

Характеристики плавления припоя, содержащего 95% кадмия и 5% серебра. Этот припой применяется тогда, когда высокая рабочая температура соединений не допускает использования других припоев.

При пайке этим припоем стыковых соединений из меди можно получить предел прочности при комнатной температуре, равный 17,0 кГ/мм2. При 218° С можно получить предел прочности, равный 1,8 кГ/мм2.

Кадмиевосеребряный припой можно применять при пайке алюминия с алюминием или с другими металлами. Однако, как известно, при пайке алюминия с другими металлами необходимо учитывать возможность электрохимической коррозии. При неправильном обращении кадмиевосеребряный припой может быть опасен для здоровья.

Кадмиевоцинковые припои

Эти припои при применении соответствующего флюса дают соединения со средней прочностью и коррозионной стойкостью. Припой, содержащий 40% кадмия и 60% цинка, нашел широкое применение при пайке алюминиевых цоколей электроламп. При неправильном обращении эти припои также могут быть вредными для здоровья.

Цинковоалюминиевый припой

Высокая температура солидуса этого припоя ограничивает его применение работами, при которых допустима температура пайки выше 370 °С. По этой же причине с этим припоем применяется только реакционный флюс.

Легкоплавкие припои

Припои, содержащие висмут (так называемые легкоплавкие сплавы), применяются там, где требуется, чтобы температура пайки была меньше 183 °С, т. е. там, где оловянносвинцовые припои неприменимы.

Припои с низкой температурой плавления применяются в следующих случаях:1) при пайке термообработанных поверхностей, если повышения температура может вызвать разупрочнение детали;2) при пайке соединений с близко расположенными деталями из материалов, чувствительных к температуре;3) при последовательной (ступенчатой) пайке, чтобы не рас-! плавить выполненное ранее соединение;4) при пайке ограничительных устройств, в которых требуется разрушение паяного соединения при сравнительно низкой температуре.

Многие из этих припоев, особенно с большим содержанием висмута, непригодны для быстрой пайки. Для того чтобы получить удовлетворительные соединения при пайке непокрытых металлов, например меди или стали, нужно обращать особое внимание на чистоту поверхности металла и применять активные флюсы. При применении некоррозионных флюсов для пайки непокрытых деталей получение хорошего соединения маловероятно. Некоррозионные флюсы можно применять для пайки поверхностей, предварительно покрытых оловом, серебром или кадмием. Соединения, полученные с помощью этих припоев, очень чувствительны к длительным нагружениям, особенно при температурах выше комнатной (см. гл. 4 «Конструирование паяных соединений»).

Припои, содержащие индий

Свойства припоев, содержащих индий, делают их ценными для некоторых специальных работ. Возможность применения этих припоев для конкретных соединений должна определяться с изготовителем припоя. Стандартный припой, содержащий 97,5% свинца и 2,5% серебра, не смачивает удовлетворительно большинство металлов. Добавление к этому припою 1н-2% индия улучшает его свойства смачиваемости. В результате получается припой с высокой температурой плавления, пригодный для пайки деталей без предварительного покрытия. Свинцовосеребряноиндиевые припои рекомендуются для соединений, подверженных действию щелочей.

Оловянносвинцовые припои с содержанием индия свыше 25% также обладают хорошей коррозионной стойкостью в щелочных растворах. Однако их температура солидуса ниже, а интервал кристаллизации шире, чем у свинцовосеребряноиндиевого сплава. Сплав с содержанием 50% индия и 50% олова хорошо сцепляется со стеклом и может применяться для пайки стекла с металлом и стекла со стеклом. Низкое давление паров этого сплава позволяет применять его для герметизации вакуумных систем.

Индиевые припои обычно не требуют особых технологических приемов. Индиевые припои с низкой температурой плавления, содержащие висмут, требуют применения кислотных флюсов или предварительного покрытия деталей. Для индиевых припоев пригодны все способы нагрева, флюсы и технологические процессы, которые применяются при пайке обычными оловянносвинцовыми припоями.

Читать далее:

Cортамент припоев, выпускаемых промышленностью

Статьи по теме:

pereosnastka.ru