Гидроизоляционные добавки в бетон: виды, применение и производители

Содержание

- 1 Назначение и принцип действия

- 2 Преимущества и недостатки

- 3 Виды

- 3.1 Полимерные

- 3.2 Пластифицирующие

- 3.3 Кольматирующие

- 4 Применение добавок

- 5 Как приготовить?

- 6 Примеры производителей

- 6.1 Кристаллит

- 6.2 Лахта

- 6.3 Бисил

- 6.4 Другие

- 7 Советы по выбору

- 8 Заключение

Прочность строительного материала — бетона – общеизвестна. Однако у него есть и другая, не менее значимая характеристика — влагонепроницаемость, параметры которой со временем падают. Материал имеет капилляры, поры и трещины, через которые вода и ее химические соединения его разрушают. Повысить гидроизоляционные свойства конструкций возможно на стадии затворения бетонной смеси применением специальных добавок.

Назначение и принцип действия

Гидроизоляционные добавки в бетон предназначены для поднятия гидроизоляционных свойств его внутреннего массива в целях снижения показателей водопоглощения. Их действие во время эксплуатации в динамическом режиме уменьшает структурную пористость камня, заполняя трещины, пустоты, капилляры кристаллами (нерастворимыми в воде), которые разрастаются тем больше, чем дольше и сильнее действует влага. Они выдавливают из материала воду, осуществляя “саморемонт” изделий. Таким образом, добавки создают условия, чтобы камень не пропускал влагу внутрь. Они прерывают вымывание свободной извести, делающее его хрупким.

Их действие во время эксплуатации в динамическом режиме уменьшает структурную пористость камня, заполняя трещины, пустоты, капилляры кристаллами (нерастворимыми в воде), которые разрастаются тем больше, чем дольше и сильнее действует влага. Они выдавливают из материала воду, осуществляя “саморемонт” изделий. Таким образом, добавки создают условия, чтобы камень не пропускал влагу внутрь. Они прерывают вымывание свободной извести, делающее его хрупким.

Химическими реакциями тело конструкций уплотняется, упрочняется, а поры запираются, уменьшаются в габаритах (радиус до 10 мкм) и распределяются в объеме более равномерно. Макропоры приобретают сферическую форму размерами до 0,1 мм, их количество уменьшается в разы. Вместе с тем паропроницаемость материала сохраняется.

Еще одним механизмом, повышающим гидрофобные свойства камня, является устилание стенок капилляров и пор продуктами гидратации цемента с добавками (гидрофобными веществами), которые в виде микроскопических сфер формируют покрытие. Итогом реакций является водоотталкивающий слой, который за счет сил поверхностного натяжения, выталкивает влагу наружу.

Итогом реакций является водоотталкивающий слой, который за счет сил поверхностного натяжения, выталкивает влагу наружу.

Альтернативный способ повышения гидроизоляции камня — использование реагентов, которые в смеси не вступают в реакцию с цементом, оставаясь механическими примесями (к примеру, нафтеновые кислоты, кальциевые соли, парафин и пр.). На стадии набора бетоном прочности подобные добавки создают условия для равномерного покидания влагой раствора, способствуя меньшей усадке. Также они повышают подвижность смеси, способствуют выходу из раствора на поверхность воздушных пузырьков, снижая пористость камня. На фоне этих процессов снижается скорость выделения раствором тепла, замедляется схватываемость и твердение смеси, так как падает скорость диффузии цемента и жидкости. Поэтому замедляется гидратация и на начальной стадии твердения резко падает прочность цементного камня, что в ряде случаев необходимо.

Вернуться к оглавлению

Преимущества и недостатки

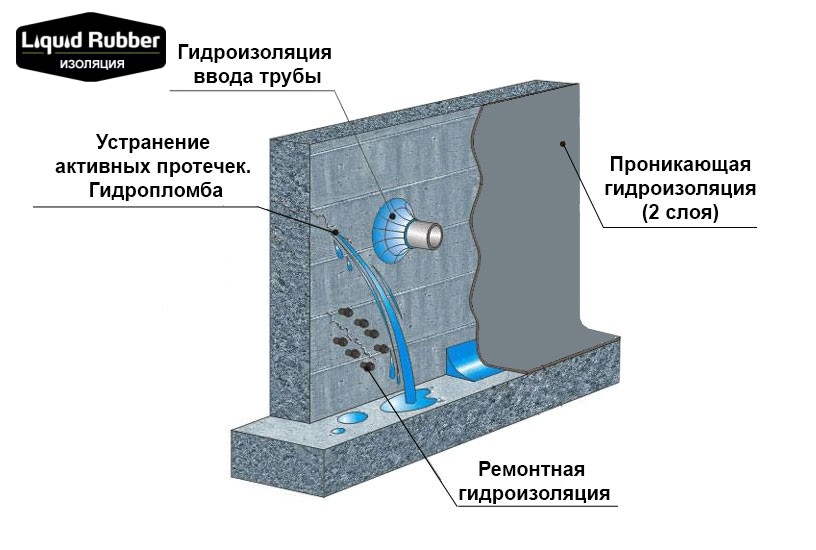

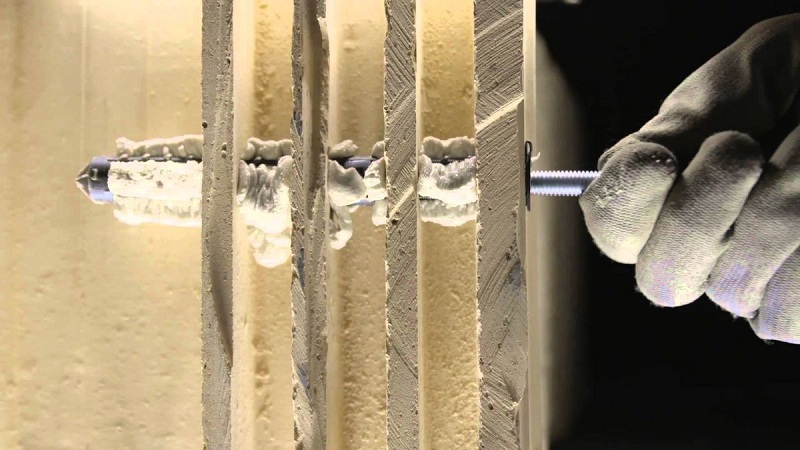

Гидроизоляционные добавки в действии.

Основные плюсы — упрощение строительных операций и повышение их конечного качества, отказ от дополнительной гидроизоляции, что экономит ресурсы и время. В результате продлевается срок эксплуатации изделий, получивших повышенные показатели по водонепроницаемости (может подняться до W20), морозостойкости (вырастает на 100 циклов), прочности цементного камня на сжатие (увеличивается до 30% и больше). Позитивное влияние технологии помогает изолировать арматурный каркас изделий от влаги и паров извне.

Экономический плюс — возможность уменьшать массовую долю цемента в растворе на фоне повышения марочной прочности. У технологии есть и минусы — повышение теплопроводности за счет «запирания» влаги в бетоне, изменение свойств поверхности материала, приводящее к низкой адгезии с клеями (при установке плитки), штукатуркой. Также необходимо учитывать и проверять взаимодействие и совместимость с другими добавками.

Вернуться к оглавлению

Виды

Добавки гидроизоляционного действия бывают сухими порошками, разводимыми водой, и жидкими. Также присадки подразделяются на пластифицирующие, полимерные и кольматирующие.

Также присадки подразделяются на пластифицирующие, полимерные и кольматирующие.

Вернуться к оглавлению

Полимерные

Вводятся в состав для придания повышенной текучести (подвижности), образуя полимерную пленку на наполнителях (щебенка, песок). Если обработать добавками жидкий раствор, даже треснувший бетон остается водоупорным благодаря такой пленке.

Вернуться к оглавлению

Пластифицирующие

Делают состав подвижным. Механизмы гидрофобизации: образование внутренней пространственной пленки, набор частицами поверхностного заряда (способствует взаимному скольжению), комбинированный (объединяет первые два). В последнем случае используется поликарбоксилат, также повышающий прочность изделий.

Вернуться к оглавлению

Кольматирующие

Уплотняют бетон после отвердения раствора, что увеличивает долговечность и марочную прочность конструкций даже в условиях воздействия агрессивных органики, неорганики и газовых составов. Они заполняют поры водонерастворимыми (тщательно измельченные материалы минерального происхождения, которые проявляют гидравлическую, пуццоланическую активность) и растворимыми (соли кальция, железа, алюминия, железа, смолы) веществами. В результате гидратации созданные соединения становятся нерастворимыми.

Они заполняют поры водонерастворимыми (тщательно измельченные материалы минерального происхождения, которые проявляют гидравлическую, пуццоланическую активность) и растворимыми (соли кальция, железа, алюминия, железа, смолы) веществами. В результате гидратации созданные соединения становятся нерастворимыми.

Вернуться к оглавлению

Применение добавок

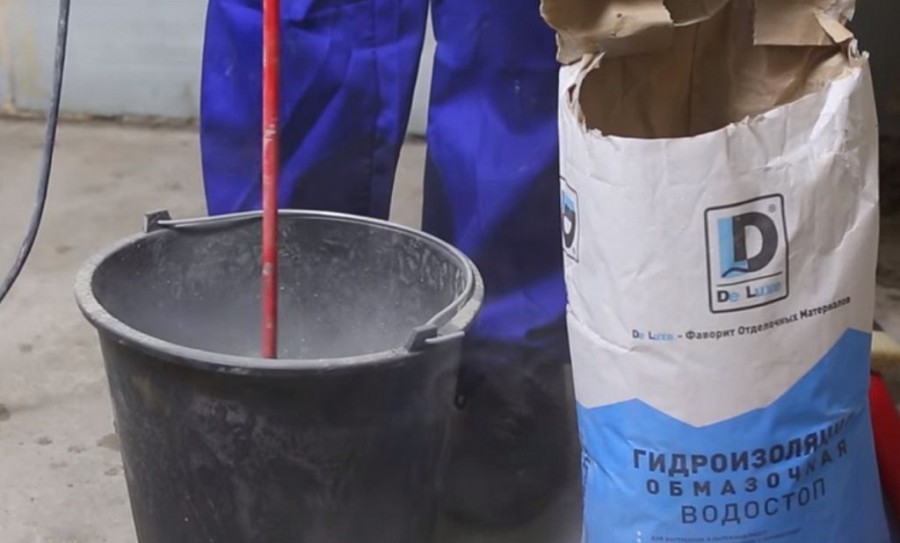

Нанесение бетона с гидроизоляционными добавками.

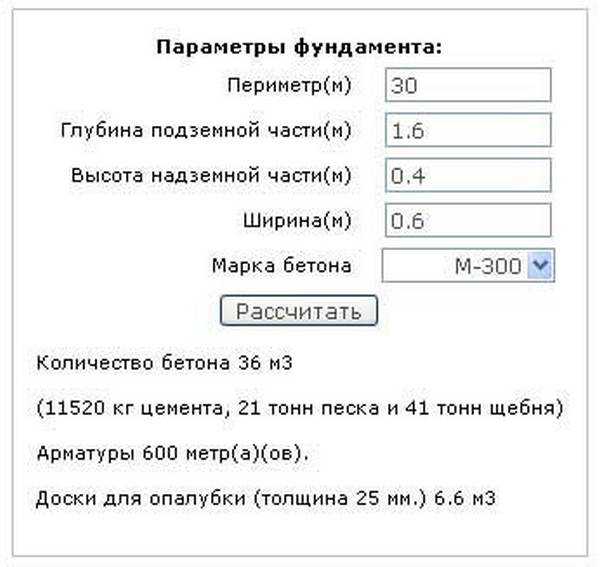

Гидроизолированный камень создается путем добавления добавок на стадии замешивания или в уже готовый раствор перед заливкой (обычно их массовая часть — 1% от веса цемента). Производители указывают нюансы применения на упаковках. Так, сухие смеси хорошо сочетаются с иными модификаторами композиций. Затворенный раствор необходимо обработать добавкой непосредственно перед заливкой в опалубку.

Вернуться к оглавлению

Как приготовить?

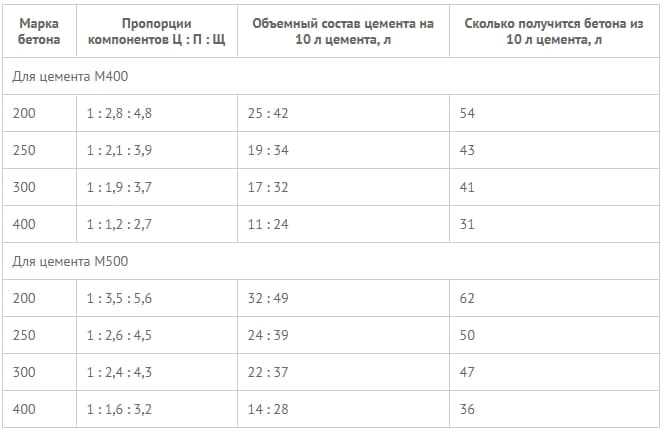

Гидроизоляционная добавка в виде порошка перед введением постепенно разбавляется водой в указанном соотношении и тщательно перемешивается. Полученный объем оперативно вливается в миксер с готовым бетонным раствором (в течение пяти минут после приготовления). Затем объединенная смесь перемешивается еще десять минут и льется в опалубку. Чтобы не ошибиться, необходимо следовать рекомендациям на упаковках продукции, учитывающим особенности конкретной присадки. Когда весовой объем цемента неизвестен, можно использовать пропорцию: 3 – 4 кг присадки на 1 м3 бетонного раствора.

Полученный объем оперативно вливается в миксер с готовым бетонным раствором (в течение пяти минут после приготовления). Затем объединенная смесь перемешивается еще десять минут и льется в опалубку. Чтобы не ошибиться, необходимо следовать рекомендациям на упаковках продукции, учитывающим особенности конкретной присадки. Когда весовой объем цемента неизвестен, можно использовать пропорцию: 3 – 4 кг присадки на 1 м3 бетонного раствора.

Вернуться к оглавлению

Примеры производителей

К использованию предлагаются добавки различных производителей, продукция которых имеет особые акценты в применении.

Вернуться к оглавлению

Кристаллит

Порошок, увеличивающий водонепроницаемость до W16, прочность на 50% и морозостойкость. Состав для гидроизоляции совместим с добавками, изготовленными на основе солей натрия (суперпластификатор), замещает своим весом массовую часть цемента в растворе. Нужное количество продукции разбавляется, перемешивается в течение 15 минут. Готовый состав вводят в бетонный раствор в соотношении 1 кг на 1 м3 бетона. Фасовка — пластиковое ведро 10 кг.

Нужное количество продукции разбавляется, перемешивается в течение 15 минут. Готовый состав вводят в бетонный раствор в соотношении 1 кг на 1 м3 бетона. Фасовка — пластиковое ведро 10 кг.

Вернуться к оглавлению

Лахта

Порошкообразная смесь модификаторов (минеральных и химических), которая не вступает во взаимодействие с компонентами композиции бетона, не влияет на его текучесть. Поднимает прочность, водонепроницаемость (на 4 – 6 классов), морозостойкость и коррозионную стойкость. Масса компонента — 5% к весу цемента в растворе, после его введения в бетон заливка должна быть использована за два часа. Фасовка в мешки по 20 кг.

Вернуться к оглавлению

Бисил

Жидкость, придающая бетону повышенную водонепроницаемость до W12 и морозостойкость, снижающая пористость камня, предотвращает высолы. Материал вливается прямо в воду, предназначенную для затворения. Розничная упаковка — пластиковые емкости на 1 и 20 л.

Вернуться к оглавлению

Другие

Для гидроизоляции конструкций также широко применяется продукция других торговых марок, к примеру, «Пенетрон», «Гидрозит» (тип ВК), «Гидрохит», «Кратасол» и пр.

Вернуться к оглавлению

Советы по выбору

Прежде всего, добавкам в каждой конкретной ситуации находится свое применение. Это обусловлено тем, что они могут применяться совместно с антиморозными, пластифицирующими, микроармирующими, воздухововлекающими веществами, а также замедлителями, ускорителями твердения и пр. Поэтому целесообразно взвесить последствия взаимодействия химических реагентов на качестве искусственного камня. В добавках на заказ может быть композиция компонентов с индивидуальными свойствами. Во всех случаях следует придерживаться указаний изготовителя на упаковке.

Вернуться к оглавлению

Заключение

Эффективный способ надежного повышения гидрофобности конструкций в течение всего периода эксплуатации — введение в раствор бетона гидроизоляционных добавок. Такие компоненты значительно повышают и другие свойства бетона.

Такие компоненты значительно повышают и другие свойства бетона.

Добавка в бетон для гидроизоляции: плюсы и минусы

Добавка в бетон для гидроизоляции – это специальное вещество, которое вводится в раствор на стадии его замеса и обеспечивает сохранение свойств на протяжении всего срока эксплуатации конструкции. Сегодня существует два способа улучшения гидрофобных характеристик бетона – проведение гидроизоляционных мероприятий с уже застывшим бетоном либо включение в состав смеси специальных присадок.

Первый вариант не гарантирует долговечности, так как с течением времени и под влиянием внешних негативных факторов материалы теряют первоначальные свойства, разрушаются, деформируются. Стоимость их высока, а необходимость в ремонте или замене может появиться довольно скоро. Но современные добавки в бетон для гидроизоляции позволяют на этапе приготовления раствора изменить его состав и сделать более стойким к воздействию влаги.

Стоимость их высока, а необходимость в ремонте или замене может появиться довольно скоро. Но современные добавки в бетон для гидроизоляции позволяют на этапе приготовления раствора изменить его состав и сделать более стойким к воздействию влаги.

Содержание

- 1 Назначение и принцип действия

- 2 Пористость бетона

- 3 Преимущества и недостатки

- 4 Свойства современных присадок

- 5 Жидкие добавки

- 6 Виды

- 6.1 Полимерные

- 6.2 Пластифицирующие

- 6.3 Кольматирующие

- 7 Отечественный аналог – добавка «Кристалл»

- 8 Зарубежные аналоги

- 9 Применение добавок

- 10 Как приготовить

Назначение и принцип действия

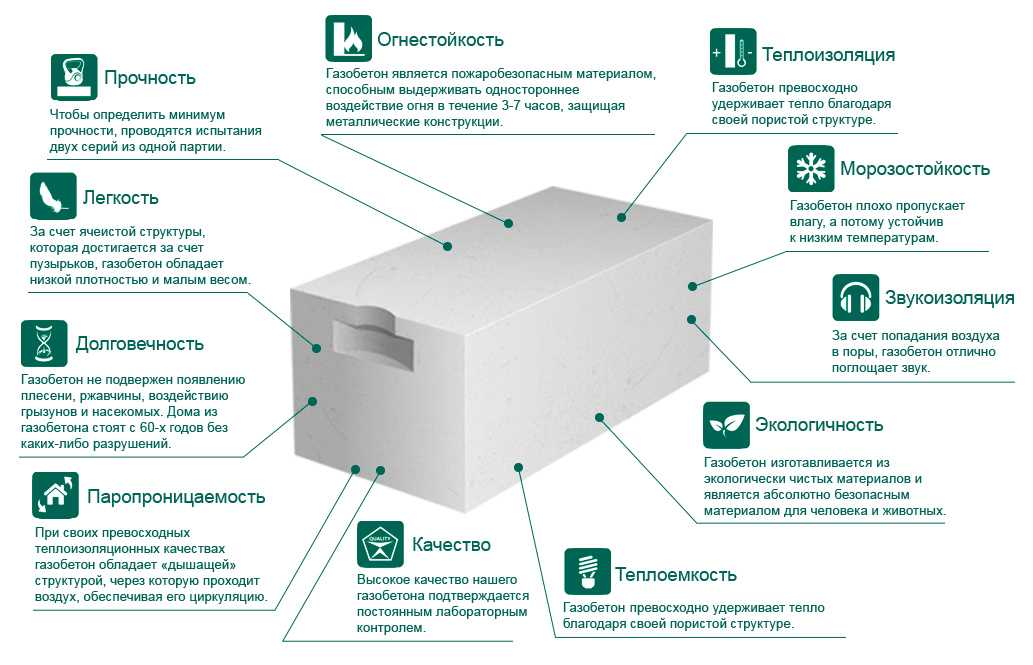

Специальные добавки позволяют существенно улучшить гидроизоляционные свойства бетонного раствора и понизить показатели водопоглощения. Присадки дают возможность значительно уменьшить пористость монолита, заполнить капилляры и поры, пустоты и трещины особыми кристаллами, которые не способны растворяться в воде, но тем активнее расширяются, чем больше влаги воздействует на камень.

Таким образом происходит выдавливание влаги из монолита и вовнутрь она не попадает. Свободная известь из застывшего бетона не вымывается, что препятствует повышению хрупкости. Благодаря проходящим в камне химическим реакциям структура материала становится более прочной и плотной, поры уменьшаются в объемах и запираются, идеально распределяются в монолите. Макропоры превращаются в сферы размером до 0.1 миллиметра, уменьшаются в количестве. А вот паропроницаемость бетона остается неизменной.

Гидроизоляционные добавки в бетон могут работать и по другому принципу: устилать стенки пор продуктами прохождения реакции между цементом и особыми веществами, которые в формате микроскопических сфер создают покрытие – своеобразный слой, что за счет воздействия поверхностного натяжения попросту выталкивает влагу.

Добавка в бетон гидроизолирующая также может работать на основе реагентов, вступающих в смеси во взаимодействие с цементом, но сохраняющая свойства механической примеси. В процессе набора монолитом прочности присадки создают оптимальные условия для равномерного испарения влаги, минимизируя усадку.

В процессе набора монолитом прочности присадки создают оптимальные условия для равномерного испарения влаги, минимизируя усадку.

Может повышаться показатель подвижности раствора, из-за чего на поверхность выходит воздух и пор становится меньше. В таком случае скорость выделения тепла смесью уменьшается, схватывается и твердеет раствор медленнее, гидратация замедляется соответственно и ощутимо падает прочность монолита (это может быть важно в определенных ситуациях).

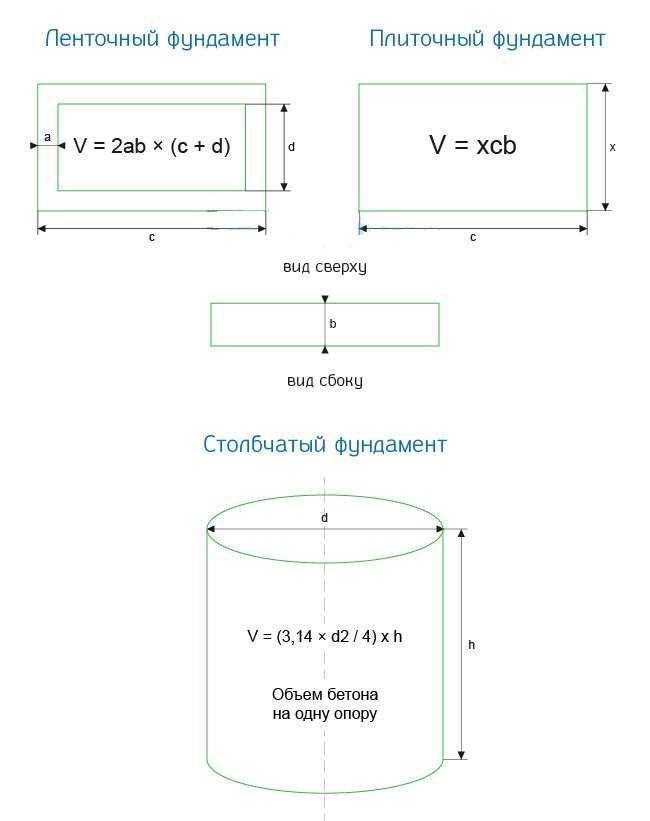

Пористость бетона

Любой бетонный раствор, независимо от того, как замешан и каков его состав, предполагает при заливке появление определенных воздушных пустот – пор. Чем больше число пустот, тем меньше показатель прочности монолита. Для уменьшения количества пор раствор сразу после заливки трамбуют, вибрируют, что не позволяет полностью устранить пустоты, но заметно улучшает свойства.

Именно поры становятся основной причиной разрушения бетона под воздействием влаги – в них попадает вода, зимой она замерзает и расширяется, разрушая параллельно материал. Появляются трещины, сколы, деформации, которые в будущем могут полностью разрушить конструкцию.

Появляются трещины, сколы, деформации, которые в будущем могут полностью разрушить конструкцию.

Преимущества и недостатки

Гидроизолирующие добавки в бетон сегодня используются повсеместно. Использоваться они должны строго по инструкции, с соблюдением пропорций и технологии. Перед тем, как выбирать конкретную марку смеси, желательно изучить плюсы и минусы введения в бетонный раствор присадок.

Основные достоинства гидроизолирующих добавок для бетона:

- Упрощение строительных работ, повышение качества итоговых конструкций, элементов с возможностью не использовать гидроизоляционные материалы

- Увеличение срока службы монолита

- Повышение уровня водонепроницаемости до W20

- Показатель морозостойкости также повышается

- Увеличение на 30% и более прочности цементного монолита на сжатие

- Полная гарантия изоляции арматурного каркаса от паров и влаги

- Повышение подвижности раствора, что дает возможность не вводить в состав пластификаторы

- Допустимость уменьшения объемной доли цемента в смеси из-за существенного повышения прочности по марке

Из недостатков таких составов стоит выделить значительное повышение уровня теплопроводности из-за того, что воздушных полостей становится меньше, а также понижение адгезии с отделочными материалами.

Выбирая, что добавить в бетон для гидроизоляции, обязательно нужно учитывать то, какие смеси и растворы, отделочные материалы будут взаимодействовать с камнем далее, чтобы избежать неприятных сюрпризов.

Свойства современных присадок

Современные гидроизолирующие добавки в бетон позволяют добиваться прекрасных результатов и значительно улучшать эксплуатационные характеристики камня. Благодаря тому, что присадки не заполняют изнутри поры и трещины камня, а формируют качественный гидроизоляционный слой, не дающий ни шанса влаге попасть в камень, уровень водонепроницаемости у итоговой бетонной конструкции или изделия действительно повышается до максимально возможных показателей.

Гидроизоляция – не единственная задача современных смесей. Те, что проникают вовнутрь пор и заполняют их, разбухая при взаимодействии с влагой и вытесняя воздух, значительно повышают прочность камня за счет увеличения плотности. Одна добавка одновременно выполняет две задачи – упрочняет, повышая водонепроницаемость монолита.

В определенной мере большинство добавок выступают в качестве пластификатора. Они повышают показатель подвижности раствора, удаляя из него воздух.

Жидкие добавки

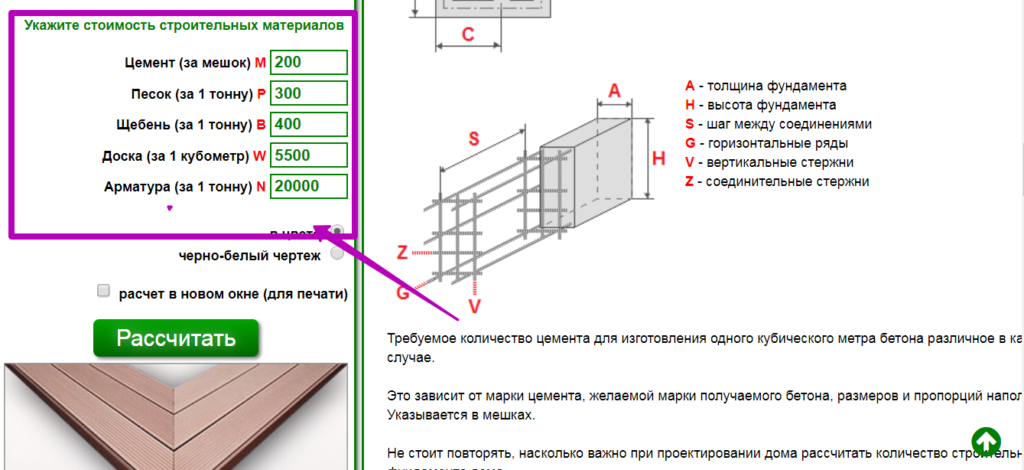

Не так давно появились добавки к бетону гидроизолирующие в жидком виде. Они улучшают гидроизоляционные свойства бетонной смеси, работают аналогично сухим составам, но работать с ними проще.

Жидкость выпускается в емкостях по 500-1000 литров, не требует измерения пропорций и весов, приготовления смеси. Достаточно набрать нужный объем жидкости и влить в бетонный раствор в процессе замеса. Добавка в бетон (гидроизоляционная) такого типа исключает возможность плохого перемешивания, получения неоднородной массы и т.д.

Это самый простой и нетрудоемкий вариант для тех, кто выполняет все работы самостоятельно. Бетон с такой присадкой в составе допускается заливать даже при -30С. В работе достаточно использовать средства индивидуальной защиты.

Виды

Добавка в бетон гидроизоляционная может поставляться в формате порошка для последующего разведения водой либо жидкости. По особенностям воздействия присадки бывают трех основных категорий (описаны ниже).

По особенностям воздействия присадки бывают трех основных категорий (описаны ниже).

Типы гидроизоляционных добавок по принципу работы:

Сухие порошки

с эффектом расширения, которые вводятся в сколы/трещины уже твердого монолита, там расширяются и создают единый камень

Сухие с проникающим эффектом

– вводятся в смесь на этапе приготовления, распределяются по объему, улучшая его свойства в общем и водонепроницаемость в частности

Сухие смеси с эффектом расширения

, наносимые на свежезалитый бетон – смесь смешивают с водой, наносят на еще не затвердевший камень

Герметик напорного типа

– универсальный раствор, покрывает поверхность бетона (если есть трещины, деформации)

Полимерные

Такие присадки вводят в раствор для того, чтобы сделать его более подвижным и создать на наполнителе (песок, щебень, гравий) полимерную пленку. При обработке добавками жидкой смеси в будущем даже покрывшийся трещинами монолит благодаря созданной пленке останется влагоустойчивым.

При обработке добавками жидкой смеси в будущем даже покрывшийся трещинами монолит благодаря созданной пленке останется влагоустойчивым.

Пластифицирующие

Присадки придают подвижность раствору. Принципов гидрофобизации несколько: набор частицами состава поверхностного заряда (для взаимного скольжения), создание внутренней пленки, а также метод комбинированный с использованием обоих вышеуказанных. В таком случае обычно используют поликарбоксилат, который в том числе упрочняет камень.

Кольматирующие

Гидроизоляционные добавки для бетона данного типа уплотняют уже отвердевшую смесь, увеличивая срок эксплуатации и показатель прочности по марке даже при условии воздействия газов, неорганических, органических агрессивных сред.

Кольматирующие присадки могут заполнять поры камня растворимыми в воде (разные соли, смолы) или нерастворимыми (перемолотые мелко минеральные порошки, обладающие пуццолановой, гидравлической активностью) веществами.

Отечественный аналог – добавка «Кристалл»

В Москве и других регионах СНГ часто можно встретить распространенную добавку отечественного производства. Поставляется в формате сухой смеси, которая всыпается в раствор на этапе замеса. Порошок экологичный, не обладает запахом, не токсичен.

Поставляется в формате сухой смеси, которая всыпается в раствор на этапе замеса. Порошок экологичный, не обладает запахом, не токсичен.

Увеличивает водонепроницаемость раствора до W17, делает бетон способным выдерживать ощутимый столб воды. Ровно в 2 раза повышается прочность, количество циклов замерзания/оттаивания достигает 60. «Кристалл» допускается использовать с любыми другими пластификаторами, высолы на монолите под влиянием воды не появляются.

Когда готовится смесь бетонная, добавки для бетона нужно выбирать с учетом особенностей замеса. Так, вымешать самостоятельно «Кристалл» с компонентами бетонного раствора лопатой по старинке практически нереально – только с использованием бетономешалки.

Поступают так: в уже замешанный раствор вводят присадку в разбавленном виде в пропорции 1:1.5 (вода и присадка), заливают постепенно, вымешивают 15 минут. Сделать это желательно до заливки воды в бетономешалку. В таком случае допускается уменьшение количества цемента на объем введенной в состав добавки. В общем правило такое: на 1 кубический метр раствора добавляют около 4 килограммов гидроизолирующей присадки.

В общем правило такое: на 1 кубический метр раствора добавляют около 4 килограммов гидроизолирующей присадки.

Зарубежные аналоги

Наиболее популярна сегодня добавка в бетон для гидроизоляции фундамента, различных элементов конструкций Penetron ADMIX (США). Вещество уникальное – при воздействии воды присадка повышает свою водонепроницаемость. Соответственно, чем больше влаги воздействует на бетонный монолит, тем более прочным и стойким к воде он становится.

Penetron ADMIX

повышает уровень водонепроницаемости смеси до W20, увеличивает прочность в среднем на 20%, стойкость к морозу до 100 циклов. Расход составляет около килограмма на 100 килограммов цемента (не бетона).

Довольно популярна добавка «Бисил» — жидкое средство, которое делает бетон морозостойким и водонепроницаемым, понижая пористость, закрывая микротоннели внутри структуры камня, предотвращая появление высолов. Средство смешивается с водой для раствора в процессе приготовления смеси.

Применение добавок

Добавки могут вводиться в раствор в процессе замеса либо прямо перед заливкой в приготовленную уже смесь. Обычно объем составляет 1% от общего веса цемента, вводимого в смесь. Всю информацию нужно изучить на упаковке. Как правило, сухие смеси нормально сочетаются с другими модификаторами.

Обычно объем составляет 1% от общего веса цемента, вводимого в смесь. Всю информацию нужно изучить на упаковке. Как правило, сухие смеси нормально сочетаются с другими модификаторами.

Как приготовить

Порошки разбавляются водой в нужной пропорции, перемешиваются, а потом вливаются в бетономешалку в уже готовый раствор или до добавления воды (но все сухие компоненты уже должны быть засыпаны и смешаны). Длительность перемешивания раствора увеличивается. Если нет иных пропорций, можно использовать такую: 3-4 килограмма порошка на кубический метр бетона.

Жидкие смеси вливаются в воду, которой затворяется смесь, а потом перемешиваются с общей массой. Мешать нужно очень хорошо, особенно если речь идет о порошкообразном веществе – исключено появление комков и неоднородной массы, что может существенно снизить прочностные характеристики бетона.

Гидроизоляционные добавки в бетон – современные высококачественные смеси, благодаря которым удается существенно изменить свойства раствора в лучшую сторону и обеспечить надежную защиту застывшего камня от воды. При выборе смеси необходимо ориентироваться на требуемые показатели, а в работе обязательно следовать технологии и инструкции.

Как сделать бетон водонепроницаемым?

Рост населения и урбанизация, безусловно, являются двумя глобальными мегатенденциями. В результате здания должны быть построены, особенно в городах. Но что происходит, когда места мало? Многие вещи можно было бы переместить под землю, например, складские помещения или парковочные места. №

При грамотном планировании освещения можно даже создать подземное жилое пространство. Ключевым фактором долговечности конструкций такого типа является эффективная и надежная гидроизоляция, например, для предотвращения коррозии стальной арматуры в результате проникновения грунтовых вод.

Выбранная гидроизоляция должна надежно функционировать. После завершения строительства доступ к гидроизоляции обычно затруднен или даже невозможен. Поэтому работы по ремонту или замене являются чрезвычайно дорогостоящими и трудоемкими. Риски можно значительно снизить, обратившись за консультацией к специалистам и выбрав соответствующие гидроизоляционные материалы. Master Builders Solutions предлагает полную систему эффективных гидроизоляционных решений для решения этих задач.

После завершения строительства доступ к гидроизоляции обычно затруднен или даже невозможен. Поэтому работы по ремонту или замене являются чрезвычайно дорогостоящими и трудоемкими. Риски можно значительно снизить, обратившись за консультацией к специалистам и выбрав соответствующие гидроизоляционные материалы. Master Builders Solutions предлагает полную систему эффективных гидроизоляционных решений для решения этих задач.

Гибкая наружная гидроизоляционная система для бетона

MasterSeal 754 – это гидроизоляционная система, состоящая из высокоэластичной полиолефиновой мембраны и нетканого полипропиленового нетканого материала, который хорошо подходит для конструкций, контактирующих с грунтом. Мембранная система устанавливается на опалубку перед бетонированием, и слой нетканого материала образует сцепление с бетоном по всей площади. MasterSeal 754 может использоваться как на вертикальных, так и на горизонтальных поверхностях, легко наносится без каких-либо сварочных работ и предлагает дополнительные решения для обработки углов и кромок. Обладает высокой эластичностью даже при низких температурах, перекрывает трещины и противостоит ударам, агрессивным веществам в почве и давлению воды до 5 бар. Кроме того, нетканое полотно не позволяет воде, проникшей в конструкцию, распределяться параллельно гидроизоляционному слою.

Обладает высокой эластичностью даже при низких температурах, перекрывает трещины и противостоит ударам, агрессивным веществам в почве и давлению воды до 5 бар. Кроме того, нетканое полотно не позволяет воде, проникшей в конструкцию, распределяться параллельно гидроизоляционному слою.

Добавки в бетон для гидроизоляции

Бетон часто представляют как массивное, монолитное вещество, но это совсем не так. Бетон содержит бесчисленное количество микроскопически малых воздушных пор, которые развивают капиллярный эффект и позволяют воде проникать в материал. Для получения более плотного бетона добавка к бетону MasterLife WP 799 уменьшает количество воздушных пор и, следовательно, водопроницаемость бетона. Дополнительный компонент-суперпластификатор обеспечивает высокую прочность и хорошие технологические свойства. Результатом является высокоэффективная комплексная гидроизоляция бетона, а система может использоваться в самых разных целях для любой конструкции, контактирующей с водой.

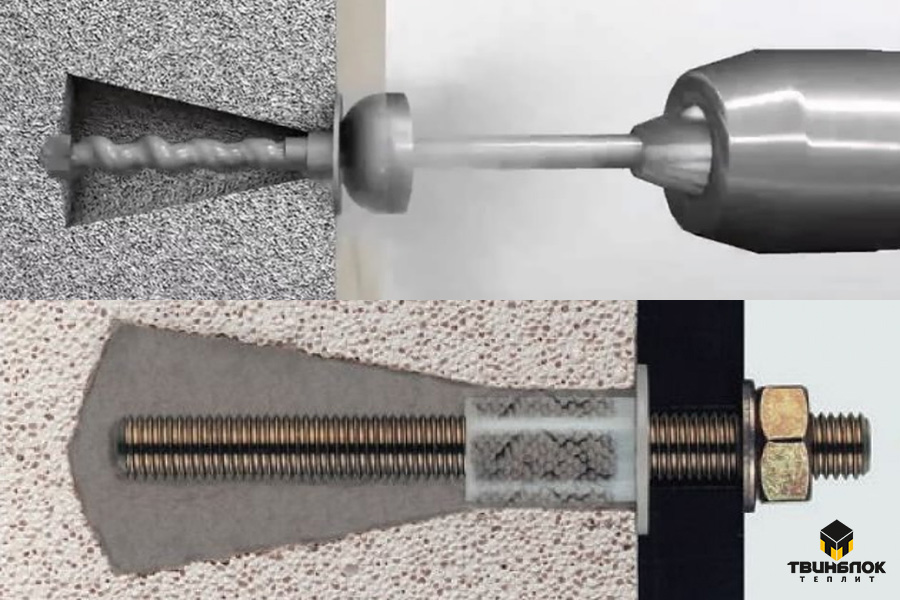

Набухающие ленты для герметизации швов

Надежная гидроизоляция требуется не только для строительных площадок, но и для всех типов швов. Здесь портфолио Master Builders Solutions также включает соответствующие решения. Например, лента для герметизации швов MasterSeal 910 при воздействии воды расширяется на 200 %, что предотвращает попадание воды даже в швы различной ширины. Когда воды больше нет, уплотнительная лента возвращается к своей первоначальной форме и снова набухает только при контакте с водой. Можно сказать, что он обеспечивает гидроизоляцию в соответствии со спросом.

Может использоваться повторно по мере необходимости: инъекционная система для герметизации швов

Инъекционная система MasterInject 900 была разработана для рабочих швов, подвергающихся постоянному гидростатическому давлению, и используется, например, в резервуарах для хранения или хранения воды. Трубная система устанавливается в швы и при необходимости может использоваться для введения герметизирующего материала (цементной суспензии или синтетической смолы). Этот материал надежно герметизирует любые протечки и защищает арматуру от контакта с водой. Если система правильно установлена и должным образом очищена после закачки, процедуру закачки можно повторять сколько угодно раз в течение всего жизненного цикла здания.

Этот материал надежно герметизирует любые протечки и защищает арматуру от контакта с водой. Если система правильно установлена и должным образом очищена после закачки, процедуру закачки можно повторять сколько угодно раз в течение всего жизненного цикла здания.

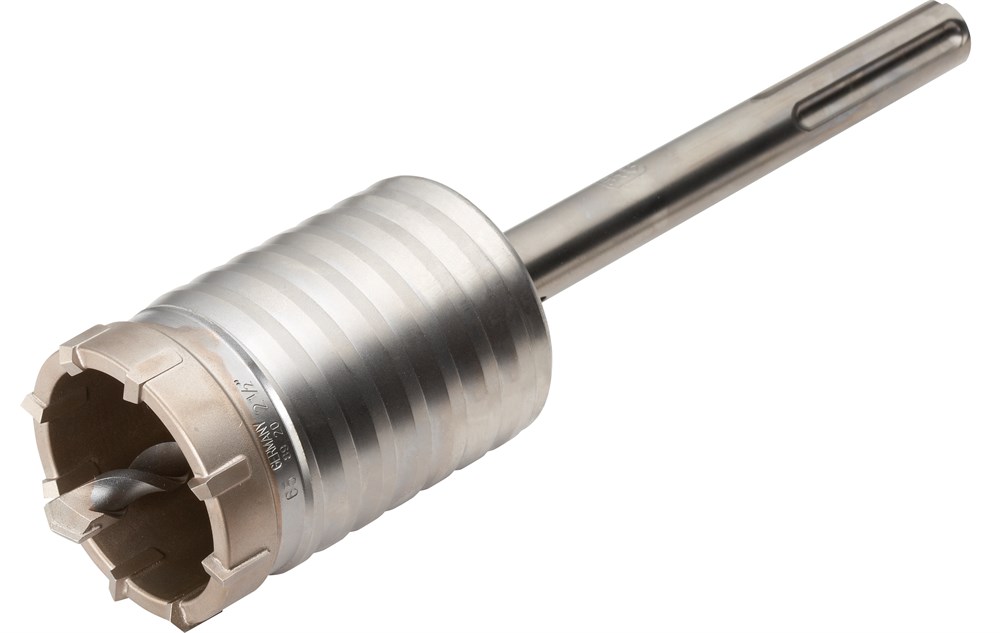

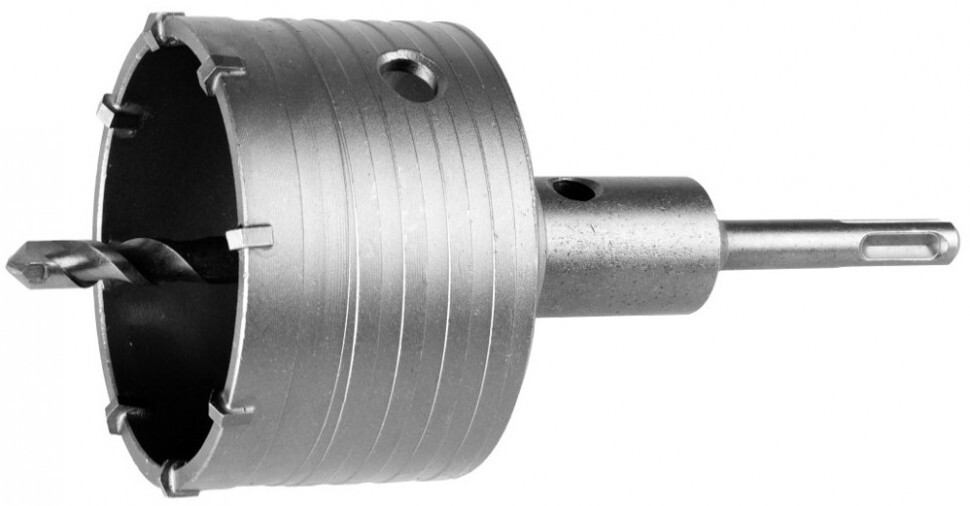

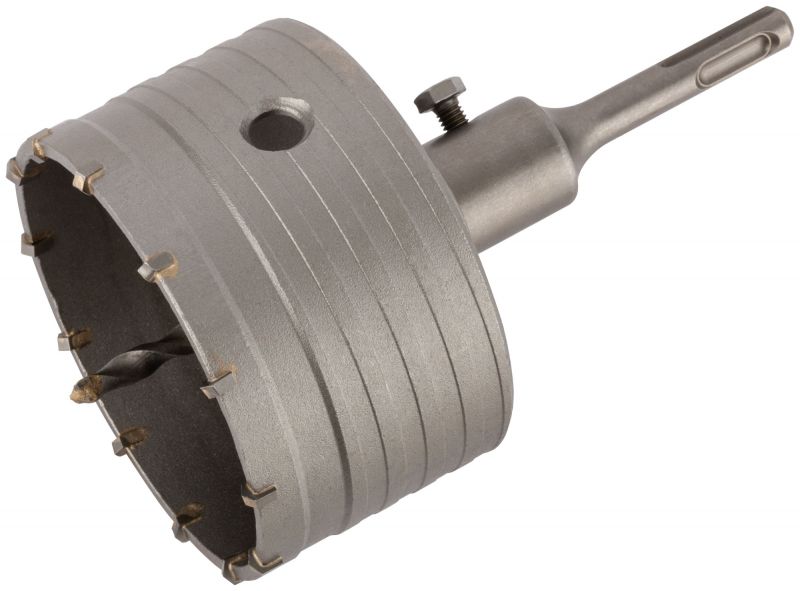

Гидроизоляция анкерных отверстий в опалубке

Ассортимент продукции Master Builders Solutions для гидроизоляции дополняют кольца и заглушки MasterSeal 925 для анкерных отверстий. Эти отверстия образуются, когда болты, соединяющие переднюю и заднюю часть опалубки, вынимаются при снятии опалубки. Подобно лентам для герметизации швов, кольца и заглушки набухают при контакте с водой, обеспечивая надежную герметизацию отверстий для стяжек. Чтобы создать безупречную поверхность, после укладки их покрывают раствором, не содержащим хлоридов.

Устойчивость и эффективность: системные решения от Master Builders Solutions

Успешная, устойчивая и экономичная гидроизоляция бетонных элементов, контактирующих с почвой и водой, требует соответствующих высокоэффективных решений. Master Builders Solutions предлагает значительные преимущества для клиентов с комплексной гидроизоляционной системой – высокоэффективные добавки для изменения свойств бетона в сочетании с испытанной и проверенной гидроизоляционной мембраной и детальными решениями для швов и отверстий для стяжек. Эти индивидуальные решения поставляются из одних рук, имеют гарантированную совместимость и одобрены Британским советом по сельскому хозяйству. Особенно при использовании в качестве системы они могут значительно продлить срок службы зданий, в то же время значительно снизив расходы на техническое обслуживание.

Master Builders Solutions предлагает значительные преимущества для клиентов с комплексной гидроизоляционной системой – высокоэффективные добавки для изменения свойств бетона в сочетании с испытанной и проверенной гидроизоляционной мембраной и детальными решениями для швов и отверстий для стяжек. Эти индивидуальные решения поставляются из одних рук, имеют гарантированную совместимость и одобрены Британским советом по сельскому хозяйству. Особенно при использовании в качестве системы они могут значительно продлить срок службы зданий, в то же время значительно снизив расходы на техническое обслуживание.

Темы: Истории успеха

Последние сообщения

Сообщения по темам

Гидроизоляционные добавки для бетона | Журнал Concrete Construction

Вода необходима для производства, укладки и отверждения бетона. Но как только вода выполнит свою роль в этих процессах, она перестанет быть другом бетона. В зависимости от своей функции и характера воздействия бетон, конечно, может хорошо работать во влажной среде. Тем не менее, как природный пористый материал, склонный к растрескиванию, бетон уязвим для проникновения воды. Неблагоприятными результатами могут быть повреждения от замерзания/оттаивания и износ из-за коррозии встроенной стальной арматуры.

Тем не менее, как природный пористый материал, склонный к растрескиванию, бетон уязвим для проникновения воды. Неблагоприятными результатами могут быть повреждения от замерзания/оттаивания и износ из-за коррозии встроенной стальной арматуры.

Доступно любое количество продуктов и систем для защиты бетонных конструкций от повреждений, вызванных водой, от покрытий до герметиков, мембран и многого другого. На разработку и применение такой защиты с разной степенью эффективности тратятся огромные усилия и деньги.

Одним из методов, который может упростить процесс защиты, является изготовление бетона с добавками, снижающими его проницаемость, что фактически делает сам бетон водонепроницаемым. В настоящее время на рынке представлено множество таких добавок, и комитет ACI 212, Химические добавки, предлагает некоторые рекомендации по их использованию в своей редакции ACI 212.3 «Отчет о химических добавках для бетона» от 2010 года.

В главе 15 этого отчета рассматриваются добавки, снижающие проницаемость (PRA), и проводится различие между добавками, подходящими для бетона, подвергающегося воздействию негидростатических условий (PRAN), и бетона, подвергающегося воздействию гидростатических условий (PRAH). Помимо снижения проницаемости, некоторые PRA обладают другими полезными характеристиками, такими как снижение усадки при высыхании, снижение проникновения ионов хлорида, повышенная устойчивость к замораживанию/оттаиванию и улучшенная автогенная герметизация.

Помимо снижения проницаемости, некоторые PRA обладают другими полезными характеристиками, такими как снижение усадки при высыхании, снижение проникновения ионов хлорида, повышенная устойчивость к замораживанию/оттаиванию и улучшенная автогенная герметизация.

Три типа АФР

Материалы, используемые для производства АФР, различаются, но обычно их можно разделить на три категории. Самая большая категория состоит из гидрофобных или водоотталкивающих химических веществ, полученных из мыла или жирных кислот, растительных масел и нефти. Эти материалы образуют водоотталкивающий слой вдоль пор в бетоне, но сами поры остаются открытыми.

Вторая категория представляет собой тонкоизмельченные твердые вещества – либо инертные, либо химически активные наполнители, такие как тальк, глина, кремнийсодержащие порошки, углеводородные смолы и каменноугольные пеки. Эти материалы уплотняют бетон и физически ограничивают прохождение воды через поры. Некоторые эксперты также относят к этой категории дополнительные вяжущие материалы (ВЦМ).

Третья категория состоит из кристаллических продуктов — запатентованных активных химических веществ в носителе из цемента и песка. Это гидрофильные материалы, которые увеличивают плотность гидрата силиката кальция или образуют кристаллические отложения, которые блокируют поры бетона, препятствуя проникновению воды. Различные типы материалов могут использоваться по отдельности или в комбинации для достижения различных уровней производительности.

Согласно отчету ACI, бетон, произведенный с гидрофобными химическими добавками, теоретически может противостоять некоторому гидростатическому давлению. Однако из-за того, что гидрофобный материал не покрывает равномерно все поры, а бетон также содержит более крупные пустоты, такие продукты обычно не классифицируются как PRAH.

Существуют также некоторые латексно-полимерные добавки, которые могут противостоять гидростатическому давлению, но они не могут перекрывать трещины в бетоне и, следовательно, не создают действительно водонепроницаемые бетонные конструкции. Эти добавки иногда добавляют в ремонтные растворы, но обычно не используют в товарном бетоне.

Эти добавки иногда добавляют в ремонтные растворы, но обычно не используют в товарном бетоне.

Именно гидрофильные кристаллические добавки придают бетону наибольшую устойчивость к инфильтрации воды при гидростатическом давлении. Их активные ингредиенты реагируют с водой и частицами цемента с образованием кристаллов силиката кальция, которые полностью связываются с цементным тестом. Эти кристаллические отложения блокируют как поры, так и микротрещины в бетоне, предотвращая проникновение воды. Эта реакция продолжается в течение всего срока службы бетона, служа для герметизации не только первоначальных усадочных трещин, но и трещин, возникающих с течением времени.

Таблица 1, , воспроизведенная из ACI 212.3, обобщает результаты серии испытаний на проницаемость бетонных смесей с тремя различными типами PRA и без них. Обратите внимание, что эти результаты показывают только снижение проницаемости между эталонным и тестовым бетоном для каждого типа добавки. Их нельзя использовать для прямого сравнения различных технологий добавок, потому что эталонная бетонная смесь для каждого типа была разной.

Когда их использовать

Теоретически, PRA можно добавлять в любую бетонную смесь без побочных эффектов, но на практике это обычно не требуется. Значение PRA полностью зависит от окружающей среды, которой будет подвергаться бетон, и важности предотвращения проникновения воды. Для внутренних колонн, балок и перекрытий высотного здания проницаемость не является большой проблемой. С другой стороны, для конструкций, которые будут подвергаться воздействию влаги, соленой или соленой воды, затекания или воды под гидростатическим давлением, использование АФР может помочь предотвратить такие проблемы, как миграция воды, утечки, повреждения от замерзания/оттаивания, коррозия, карбонизация, и выцветание.

PRAN часто используются в архитектурном бетоне, сборных панелях и бетонном кирпиче, блоках и брусчатке для защиты от дождя и минимизации сырости. Уменьшение проницаемости может помочь свести к минимуму образование высолов и упростить содержание стен в чистоте.

PRAH необходимы для более экстремальных и продолжительных воздействий, таких как конструкции ниже уровня земли, туннели и метро, резервуары для воды и бассейны, мосты и плотины. Производители кристаллических PRAH заявляют, что эти продукты могут устранить необходимость в мембранных гидроизоляционных системах и армировании с эпоксидным покрытием, тем самым снижая стоимость гидроизоляции.

Производители кристаллических PRAH заявляют, что эти продукты могут устранить необходимость в мембранных гидроизоляционных системах и армировании с эпоксидным покрытием, тем самым снижая стоимость гидроизоляции.

Как их использовать

Как и другие добавки, PRAs обычно определяются архитектором или инженером и добавляются в бетон на заводе товарных смесей. Грег Моджери, глава компании New England Dry Concrete, которая занимается распространением линейки PRAH Kryton на северо-востоке США, описывает этот процесс: «Мы продаем готовые смеси компаниям, но часть нашей роли заключается в обучении дизайнеров и специалистов по применению продукта. Мы поможем дизайнерам понять, как детализировать гидрошпонки, когда они будут использовать наш продукт, потому что это отличается от обычной мембранной гидроизоляции».

«Помимо снижения проницаемости, добавка действует как мягкий замедлитель схватывания, поэтому она помогает контролировать теплоту гидратации и, следовательно, уменьшает растрескивание при усадке. Он не меняет кардинально свойства свежего бетона, но может несколько улучшить удобоукладываемость. Когда кто-то рассматривает возможность использования нашего продукта, мы просматриваем состав смеси, а также отправляем его в лабораторию Kryton для проверки, чтобы убедиться, что любые взаимодействия с другими добавками учтены. Мы также рекомендуем подрядчику провести пробную заливку, чтобы проверить наличие воздуха, осадки и т. д.», — говорит Могери.

Он не меняет кардинально свойства свежего бетона, но может несколько улучшить удобоукладываемость. Когда кто-то рассматривает возможность использования нашего продукта, мы просматриваем состав смеси, а также отправляем его в лабораторию Kryton для проверки, чтобы убедиться, что любые взаимодействия с другими добавками учтены. Мы также рекомендуем подрядчику провести пробную заливку, чтобы проверить наличие воздуха, осадки и т. д.», — говорит Могери.

«Типичная норма дозировки для кристаллических PRAH составляет 2% по весу от общего количества вяжущих материалов, — говорит Джон Ладас, торговый представитель гидроизоляционных добавок Xypex Chemical Corp., — за исключением исключительных случаев, таких как исключительно агрессивные атмосфера. Мы также можем изменить формулу в зависимости от обстоятельств. Мы делаем один состав, который вообще не замедляет схватывание. Мы могли бы порекомендовать это для больших плоских поверхностей, холодной погоды или смеси, содержащей много шлака».

Успешные проекты

Гидроизоляционная добавка использовалась при реконструкции и расширении научного комплекса Марка Джефферсона в Университете Восточного Мичигана в Ипсиланти, завершенном ранее в этом году. Бетон, содержащий кристаллический PRAH Xypex, использовался для плит озелененной крыши на пристройке здания и для подземного инженерного туннеля. Это был первый опыт работы с материалом для Дженнифер Эмерик, руководителя проекта генерального подрядчика Christman Co. в Лансинге, штат Мичиган, и он произвел на нее благоприятное впечатление. «Туннель состоит из плиты толщиной 1 фут и 2 дюйма со стенами и крышкой толщиной 1 фут. Он был построен около 2 лет назад, и утечек не было, так как первоначальные усадочные трещины были заделаны кристаллизацией добавки. Он работал именно так, как сказал производитель. Также на пристройке мы получили водонепроницаемую крышу, без дополнительных кровельных материалов. И укладка прошла гладко, как и любая бетонная смесь», — говорит Эмерик.

Выбор всегда остается за клиентом.

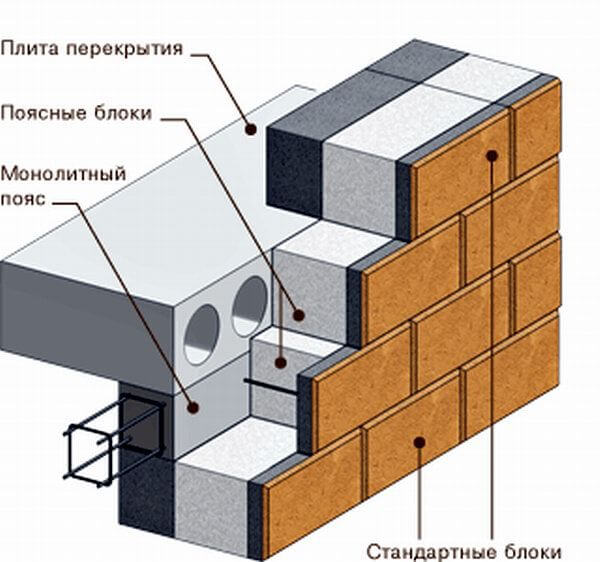

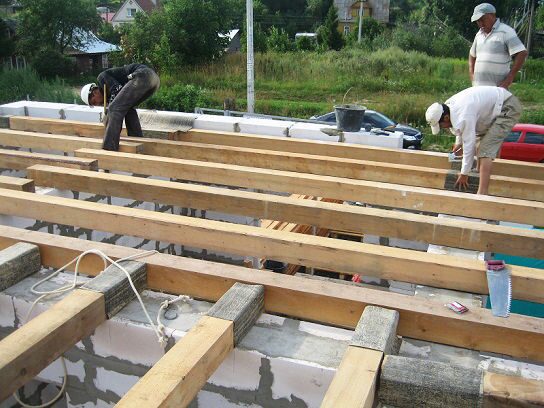

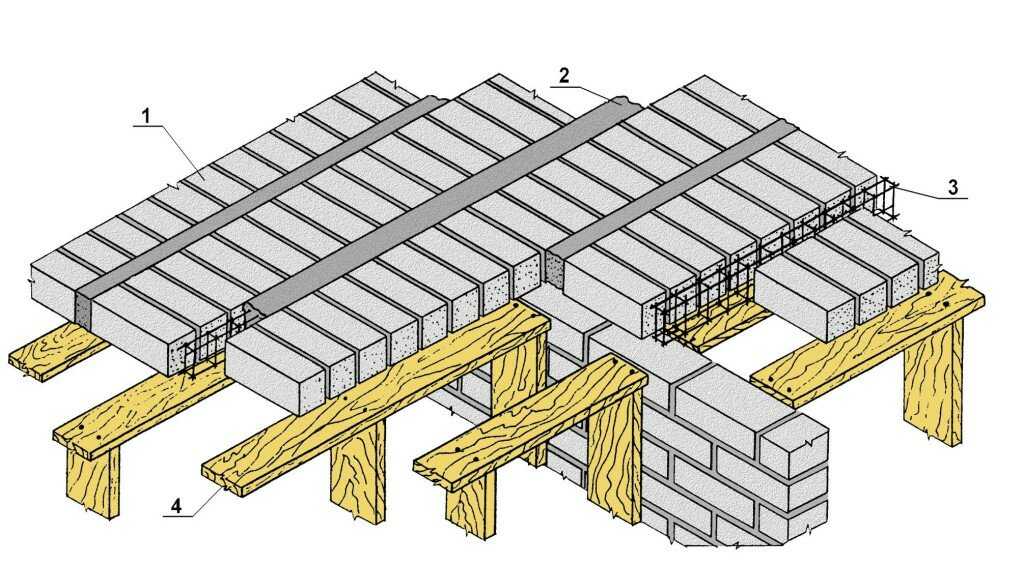

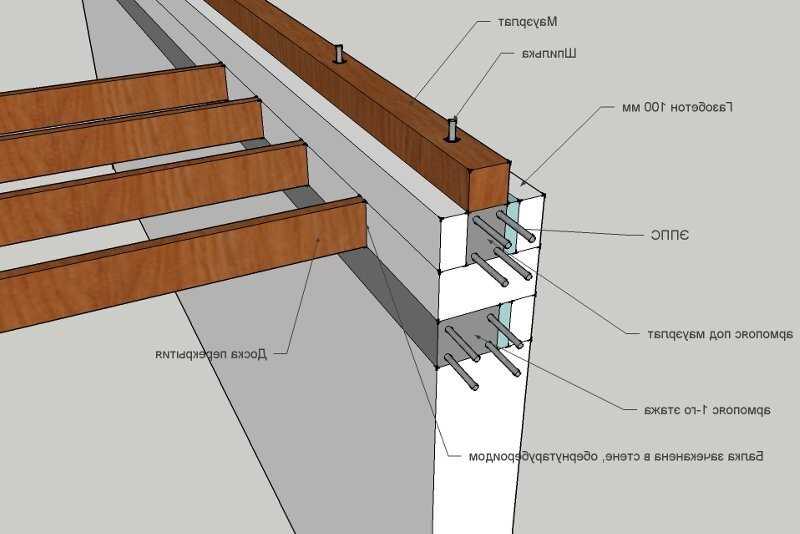

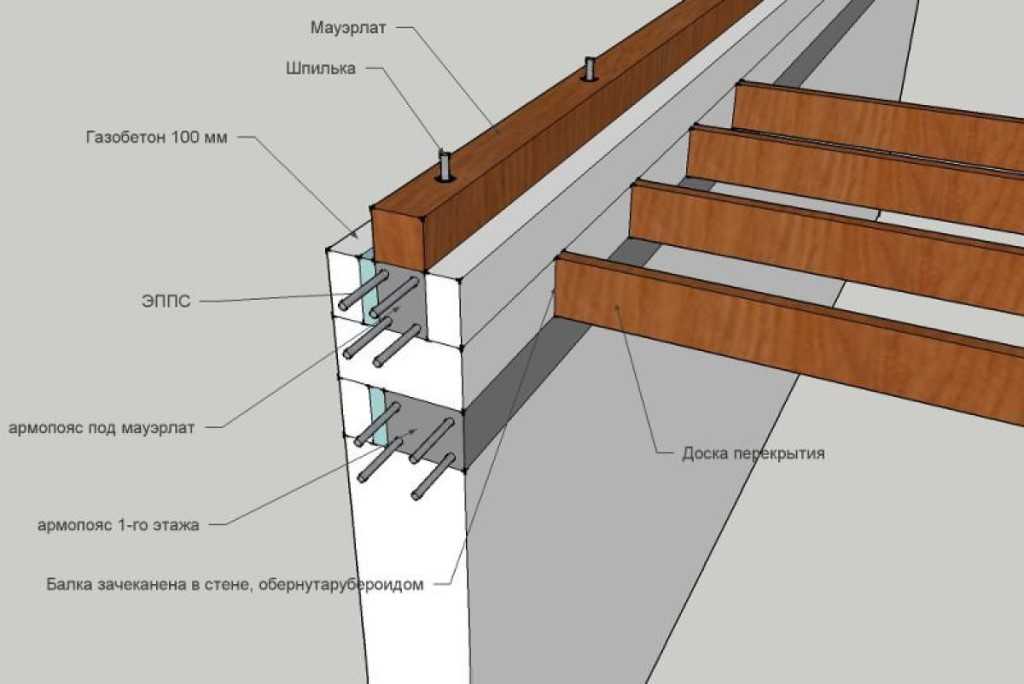

Выбор всегда остается за клиентом. Для этого в процессе укладки блоков можно заранее определить место монтажа лаг и оставить ниши для них, либо в процессе кладки можно защемить лагу.

Для этого в процессе укладки блоков можно заранее определить место монтажа лаг и оставить ниши для них, либо в процессе кладки можно защемить лагу. Толщина утеплителя 100-150 мм, этого достаточно для хорошей звукоизоляции. Поверх лаг укладываем гидроизоляцию для защиты базальтового утеплителя от увлажнения сверху. И дальше уже, как вариант, настилаем половую доску. В результате имеем готовый пирог.

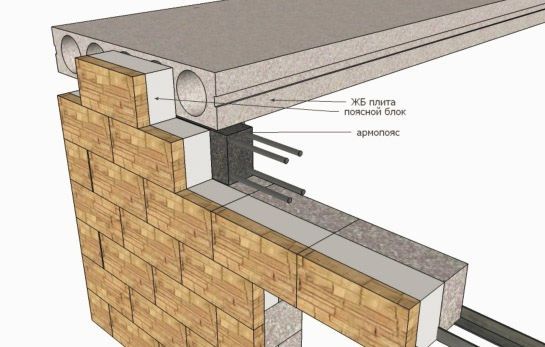

Толщина утеплителя 100-150 мм, этого достаточно для хорошей звукоизоляции. Поверх лаг укладываем гидроизоляцию для защиты базальтового утеплителя от увлажнения сверху. И дальше уже, как вариант, настилаем половую доску. В результате имеем готовый пирог. После того, как бетон набирает марочную прочность, демонтируем опалубку. Получаем монолитную плиту.

После того, как бетон набирает марочную прочность, демонтируем опалубку. Получаем монолитную плиту. Таким образом, при помощи железобетонной балки можно перекрыть проем до 6 м, где балка будет воспринимать нагрузку плит перекрытия.

Таким образом, при помощи железобетонной балки можно перекрыть проем до 6 м, где балка будет воспринимать нагрузку плит перекрытия.

10.2022

10.2022 Его основная функция – разделение пространства дома на зоны, но есть и не менее важные, второстепенные задачи:

Его основная функция – разделение пространства дома на зоны, но есть и не менее важные, второстепенные задачи:

По названию уже понятно, что это перекрытие отделяет полноценный жилой этаж от чердака или мансарды. Если чердак неотапливаемый, в конструкцию перекрытия закладывается рассчитанный на высокое сопротивление теплопередаче теплоизоляционный пирог. Если же подкровельное пространство предполагается эксплуатировать, расположив в нём жилые помещения, теплоизоляция выносится на кровлю, а перекрытие выполняется аналогично междуэтажному – в облегчённом варианте и без полноценного утепления.

По названию уже понятно, что это перекрытие отделяет полноценный жилой этаж от чердака или мансарды. Если чердак неотапливаемый, в конструкцию перекрытия закладывается рассчитанный на высокое сопротивление теплопередаче теплоизоляционный пирог. Если же подкровельное пространство предполагается эксплуатировать, расположив в нём жилые помещения, теплоизоляция выносится на кровлю, а перекрытие выполняется аналогично междуэтажному – в облегчённом варианте и без полноценного утепления. Содержание. Для чего нужны перекрытия в доме из газобетона.

Содержание. Для чего нужны перекрытия в доме из газобетона.

В домах в основном монтируют перекрытия из несущих стальных балок с двутавровым сечением, прочность которых обеспечивается благодаря жёсткости самого металла и шагу их установки.

В домах в основном монтируют перекрытия из несущих стальных балок с двутавровым сечением, прочность которых обеспечивается благодаря жёсткости самого металла и шагу их установки. Разница только в том, что здесь не горячекатаный металлопрокат в роли несущей конструкции, а сварные изделия с Т-образным сечением, выполняющие функции неснимаемой опалубки. Несущую способность перекрытия они не определяют.

Разница только в том, что здесь не горячекатаный металлопрокат в роли несущей конструкции, а сварные изделия с Т-образным сечением, выполняющие функции неснимаемой опалубки. Несущую способность перекрытия они не определяют. Поэтому в качестве балки может применяться даже не брус, а сдвоенная обрезная доска шириной 38-50 мм и высотой 150-250 мм, установленная на ребро.

Поэтому в качестве балки может применяться даже не брус, а сдвоенная обрезная доска шириной 38-50 мм и высотой 150-250 мм, установленная на ребро. Благодаря высокой прочности клееного бруса на изгиб, максимальная величина перекрываемых пролётов увеличивается вдвое — не 6 м, а 12 м.

Благодаря высокой прочности клееного бруса на изгиб, максимальная величина перекрываемых пролётов увеличивается вдвое — не 6 м, а 12 м. Говорить будем о междуэтажном или мансардном варианте, так как в цокольном перекрытии порядок составления напольного пирога отличается из-за того, что снизу к балкам нет доступа, и все материалы приходится монтировать сверху.

Говорить будем о междуэтажном или мансардном варианте, так как в цокольном перекрытии порядок составления напольного пирога отличается из-за того, что снизу к балкам нет доступа, и все материалы приходится монтировать сверху.

Чтобы дать выход влаге, напольное покрытие, монтируемое в верхнем помещении, не должно примыкать вплотную к стенам.

Чтобы дать выход влаге, напольное покрытие, монтируемое в верхнем помещении, не должно примыкать вплотную к стенам. На балки из обычного пиломатериала, чтобы сформировать такие полочки, приходится набивать по бокам черепные бруски.

На балки из обычного пиломатериала, чтобы сформировать такие полочки, приходится набивать по бокам черепные бруски.

Переусердствовать нельзя, чтобы бетон не расслоился.

Переусердствовать нельзя, чтобы бетон не расслоился. Донышко опалубки, на которое опирается монолит, можно снимать не раньше чем бетон достигнет 70% прочности – а то и все 100%, если пролёты большие. После снятия опалубки, раковины, образовавшиеся на поверхности плиты, зачищают стальной щёткой или шлифмашинкой, промывают и затирают раствором – это убережёт монолит от образования волосяных трещин в этих местах.

Донышко опалубки, на которое опирается монолит, можно снимать не раньше чем бетон достигнет 70% прочности – а то и все 100%, если пролёты большие. После снятия опалубки, раковины, образовавшиеся на поверхности плиты, зачищают стальной щёткой или шлифмашинкой, промывают и затирают раствором – это убережёт монолит от образования волосяных трещин в этих местах.

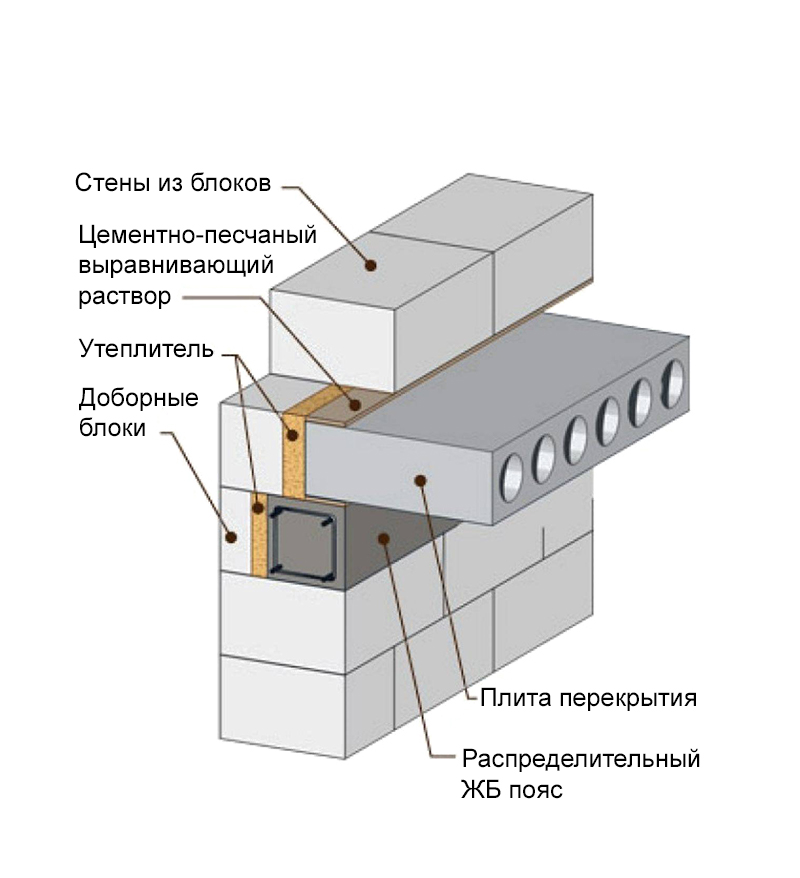

Панели могут иметь монтажные петли и перемещаться посредством жёсткой строповки — либо, в отсутствие петель, выгружаться и подниматься на этаж с помощью специальных захватов или мягких строп.

Панели могут иметь монтажные петли и перемещаться посредством жёсткой строповки — либо, в отсутствие петель, выгружаться и подниматься на этаж с помощью специальных захватов или мягких строп. Кроме плит из газонаполненного бетона, для этой цели могут применяться и укладываемые по стальным или сталебетонным балкам газоблоки. В отличие от крупноразмерных панелей, они не самостоятельно опираются на стены, а закладываются между балками с Т-образным сечением.

Кроме плит из газонаполненного бетона, для этой цели могут применяться и укладываемые по стальным или сталебетонным балкам газоблоки. В отличие от крупноразмерных панелей, они не самостоятельно опираются на стены, а закладываются между балками с Т-образным сечением.

Единственная проблема заключается в том, что американские строители, похоже, не могут к этому привыкнуть.

Единственная проблема заключается в том, что американские строители, похоже, не могут к этому привыкнуть.

По словам Блустоуна, его значение R зависит от плотности блока, но обычно находится в диапазоне от R-1 до R-1,25 на дюйм.

По словам Блустоуна, его значение R зависит от плотности блока, но обычно находится в диапазоне от R-1 до R-1,25 на дюйм.

Они планировали построить дом для отдыха, который через несколько лет станет их круглогодичным местом жительства. Блустоун обратился к Брюсу Колдхэму, архитектору, с которым он познакомился через Северо-восточную ассоциацию устойчивой энергетики, и попросил его спроектировать дом.

Они планировали построить дом для отдыха, который через несколько лет станет их круглогодичным местом жительства. Блустоун обратился к Брюсу Колдхэму, архитектору, с которым он познакомился через Северо-восточную ассоциацию устойчивой энергетики, и попросил его спроектировать дом. В готовом проекте было около 4200 квадратных футов кондиционированного пространства с основным этажом и частично засыпанным нижним уровнем. В Bluestone надеялись, что готовый дом будет иметь производительность, подобную пассивному дому, даже если он не был сертифицирован.

В готовом проекте было около 4200 квадратных футов кондиционированного пространства с основным этажом и частично засыпанным нижним уровнем. В Bluestone надеялись, что готовый дом будет иметь производительность, подобную пассивному дому, даже если он не был сертифицирован.

Также сказалось дистанционное управление сайтом с незнакомыми субподрядчиками. Хотя Блустоун сказал, что он и его помощники хорошо работали вместе, обмениваясь множеством фотографий по ходу работы, он по-прежнему работал с ними на основе оплаты по мере использования, а не по контракту.

Также сказалось дистанционное управление сайтом с незнакомыми субподрядчиками. Хотя Блустоун сказал, что он и его помощники хорошо работали вместе, обмениваясь множеством фотографий по ходу работы, он по-прежнему работал с ними на основе оплаты по мере использования, а не по контракту.

В некотором смысле не имело значения, был ли основанием газобетонный блок, бетонные блоки или стена с деревянным каркасом, потому что внешняя изоляция выполняла большую часть работы.

В некотором смысле не имело значения, был ли основанием газобетонный блок, бетонные блоки или стена с деревянным каркасом, потому что внешняя изоляция выполняла большую часть работы.

«Это очень хороший бизнес на коммерческом рынке».

«Это очень хороший бизнес на коммерческом рынке». Он все еще рядом, но едва ли.

Он все еще рядом, но едва ли. Фото: Alex Wilson

Фото: Alex Wilson мой друг Дэн Леви.

мой друг Дэн Леви. Этот материал имеет прочность на сжатие 580 фунтов на квадратный дюйм (psi), что примерно в пять раз меньше, чем у стандартного бытового бетона (2500 psi). С такой прочностью на сжатие 8-дюймовые блоки подходят для строительства пяти-шестиэтажных домов.

Этот материал имеет прочность на сжатие 580 фунтов на квадратный дюйм (psi), что примерно в пять раз меньше, чем у стандартного бытового бетона (2500 psi). С такой прочностью на сжатие 8-дюймовые блоки подходят для строительства пяти-шестиэтажных домов.

Конец соседнего блока также смазывается раствором. Затем блок устанавливается на место и забивается резиновым молотком. Интересно, что Леви сказал мне, что каменщикам очень тяжело работать с газобетоном, потому что он сильно отличается от укладки бетонных блоков. «С ним намного легче работать, — сказал он, — но каменщикам трудно адаптироваться». Леви, построивший два дома из газобетона, говорит, что плотникам часто с этим легче, чем каменщикам.

Конец соседнего блока также смазывается раствором. Затем блок устанавливается на место и забивается резиновым молотком. Интересно, что Леви сказал мне, что каменщикам очень тяжело работать с газобетоном, потому что он сильно отличается от укладки бетонных блоков. «С ним намного легче работать, — сказал он, — но каменщикам трудно адаптироваться». Леви, построивший два дома из газобетона, говорит, что плотникам часто с этим легче, чем каменщикам. Можно использовать широкий спектр наружной отделки, в том числе обычную цементную штукатурку, акриловую штукатурку (Система внешней изоляции и отделки — EIFS), кирпич, а также деревянный или фиброцементный сайдинг поверх обшивки для создания детали защиты от дождя. При добавлении внешней изоляции (см. ниже) детализация несколько сложнее.

Можно использовать широкий спектр наружной отделки, в том числе обычную цементную штукатурку, акриловую штукатурку (Система внешней изоляции и отделки — EIFS), кирпич, а также деревянный или фиброцементный сайдинг поверх обшивки для создания детали защиты от дождя. При добавлении внешней изоляции (см. ниже) детализация несколько сложнее. Фото: Алекс Уилсон

Фото: Алекс Уилсон Затем в 2018 году в штате было разрушено более 18 000 строений, что почти вдвое превышает рекорд разрушений, установленный всего годом ранее.

Затем в 2018 году в штате было разрушено более 18 000 строений, что почти вдвое превышает рекорд разрушений, установленный всего годом ранее. Компания предлагает подробные спецификации для огнестойких соединительных систем, проходок и других монтажных деталей.

Компания предлагает подробные спецификации для огнестойких соединительных систем, проходок и других монтажных деталей. Избегать строительных площадок в пределах 500-летней зоны затопления теперь имеет смысл — выходить далеко за пределы 100-летней зоны затопления, которую Федеральное агентство по чрезвычайным ситуациям (FEMA) обычно рекомендует избегать. По мере того, как прогнозы повышения уровня моря увеличиваются, становится все более целесообразным даже превышение отметок за 500 лет затопления.

Избегать строительных площадок в пределах 500-летней зоны затопления теперь имеет смысл — выходить далеко за пределы 100-летней зоны затопления, которую Федеральное агентство по чрезвычайным ситуациям (FEMA) обычно рекомендует избегать. По мере того, как прогнозы повышения уровня моря увеличиваются, становится все более целесообразным даже превышение отметок за 500 лет затопления. Затрагивается только материал у поверхности, непосредственно контактирующий с водой».

Затрагивается только материал у поверхности, непосредственно контактирующий с водой». Снаружи используйте либо неорганическую штукатурку, либо деталь от дождя с обвязкой и нанесенным сайдингом, таким как фиброцемент, дерево или терракота. (Для пожаробезопасных сборок следует избегать деревянного сайдинга.) С гипсовыми и штукатурными покрытиями можно использовать интегральные пигменты для удовлетворения архитектурных потребностей.

Снаружи используйте либо неорганическую штукатурку, либо деталь от дождя с обвязкой и нанесенным сайдингом, таким как фиброцемент, дерево или терракота. (Для пожаробезопасных сборок следует избегать деревянного сайдинга.) С гипсовыми и штукатурными покрытиями можно использовать интегральные пигменты для удовлетворения архитектурных потребностей.

Ограничения для деревянного каркасного строительства, характерные для тропических регионов, будут все чаще проявляться в континентальной части США по мере потепления климата.

Ограничения для деревянного каркасного строительства, характерные для тропических регионов, будут все чаще проявляться в континентальной части США по мере потепления климата. Сам по себе газобетон не обеспечивает достаточно высокого уровня изоляции в большинстве стран Северной Америки, чтобы удовлетворить этому критерию, хотя сборки из газобетона, как правило, очень герметичны.

Сам по себе газобетон не обеспечивает достаточно высокого уровня изоляции в большинстве стран Северной Америки, чтобы удовлетворить этому критерию, хотя сборки из газобетона, как правило, очень герметичны.

Согласно некоторым источникам, в некоторых районах становится все меньше песка, но, похоже, это не является проблемой для газобетона AERCON; их кварцевый песок добывается за две мили и перемалывается в мелкий порошок в шаровой мельнице компании. Производство алюминиевого порошка требует больших затрат энергии, но его используют в очень малых количествах: обычно от 0,05 до 0,08% по объему. Когда и если появятся методы сокращения выбросов двуокиси углерода при производстве цемента, воздействие газобетона на окружающую среду уменьшится.

Согласно некоторым источникам, в некоторых районах становится все меньше песка, но, похоже, это не является проблемой для газобетона AERCON; их кварцевый песок добывается за две мили и перемалывается в мелкий порошок в шаровой мельнице компании. Производство алюминиевого порошка требует больших затрат энергии, но его используют в очень малых количествах: обычно от 0,05 до 0,08% по объему. Когда и если появятся методы сокращения выбросов двуокиси углерода при производстве цемента, воздействие газобетона на окружающую среду уменьшится.

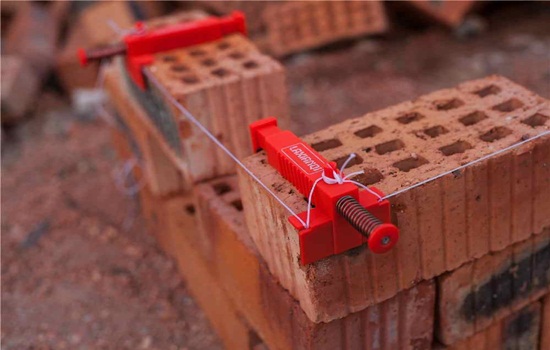

Излишки смеси, образующиеся в ходе работ, зачищаются мастерком либо самим шаблоном. Для нанесения раствора на торец блока применяют вертикально расположенные шаблоны.

Излишки смеси, образующиеся в ходе работ, зачищаются мастерком либо самим шаблоном. Для нанесения раствора на торец блока применяют вертикально расположенные шаблоны.

Наличие керамзита объясняет высокие теплоизоляционные характеристики, пористость и легкий вес блоков, благодаря чему кладка стен из керамзитобетонных блоков не требует применения подъемной техники, а также способствует обустройству облегченного фундамента.

Наличие керамзита объясняет высокие теплоизоляционные характеристики, пористость и легкий вес блоков, благодаря чему кладка стен из керамзитобетонных блоков не требует применения подъемной техники, а также способствует обустройству облегченного фундамента.

Обустройство перегородок, как правило, выполняется в полкирпича без дополнительных утеплений, можно брать и пустотелый модуль, чтобы гарантировать теплоизоляцию и снизить общую массу строения. Кладочный раствор для внутренних стен – клей, расход ниже, а вот прочность и качество намного выше.

Обустройство перегородок, как правило, выполняется в полкирпича без дополнительных утеплений, можно брать и пустотелый модуль, чтобы гарантировать теплоизоляцию и снизить общую массу строения. Кладочный раствор для внутренних стен – клей, расход ниже, а вот прочность и качество намного выше.

В первом случае излишки смеси снимаются кельмой, во втором швы остаются полупустыми. Второй вариант используется только в случае последующего оштукатуривания стеновой панели.

В первом случае излишки смеси снимаются кельмой, во втором швы остаются полупустыми. Второй вариант используется только в случае последующего оштукатуривания стеновой панели. В случае выбора компании, стоимость кладки блоков керамзитобетонных начинается от $ 25-30 за единицу, однако большая цена иногда включает и многий список дополнительных процессов: разгрузочные работы, приготовление смеси и прочее.

В случае выбора компании, стоимость кладки блоков керамзитобетонных начинается от $ 25-30 за единицу, однако большая цена иногда включает и многий список дополнительных процессов: разгрузочные работы, приготовление смеси и прочее. Пена и обожженная глина приобретают структуру затвердевшей пены. Спеченная оболочка, покрывающая полученную окатышу, придает ей высокую прочность, что делает бетонный блок пропускающим основной пористый заполнитель. По тепло- и звукоизоляционным свойствам, влаго- и химической стойкости он не только не уступает обычным и легким бетонам, но и превосходит их.

Пена и обожженная глина приобретают структуру затвердевшей пены. Спеченная оболочка, покрывающая полученную окатышу, придает ей высокую прочность, что делает бетонный блок пропускающим основной пористый заполнитель. По тепло- и звукоизоляционным свойствам, влаго- и химической стойкости он не только не уступает обычным и легким бетонам, но и превосходит их. Материал не гниет, не горит и не ржавеет, обладая одновременно положительными свойствами дерева и камня.

Материал не гниет, не горит и не ржавеет, обладая одновременно положительными свойствами дерева и камня. Научно-исследовательские и проектные институты приступили к срочному поиску возможных решений — ведь даже по новым правилам стены должны быть деревянными толщиной в полметра!

Научно-исследовательские и проектные институты приступили к срочному поиску возможных решений — ведь даже по новым правилам стены должны быть деревянными толщиной в полметра! Это позволяет добиться высокой прочности и хорошей теплоизоляции.

Это позволяет добиться высокой прочности и хорошей теплоизоляции.

Самый популярный строительный материал его используют в Германии, Голландии, Скандинавии, Чехии. И именно керамзитобетонные блоки называют «биоблоками».

Самый популярный строительный материал его используют в Германии, Голландии, Скандинавии, Чехии. И именно керамзитобетонные блоки называют «биоблоками». Для них задана высокая планка: надежность и долговечность, доступность и простота использования.

Для них задана высокая планка: надежность и долговечность, доступность и простота использования. Каждая гранула вещества покрывается корочкой и принимает вид застывшей пены.

Каждая гранула вещества покрывается корочкой и принимает вид застывшей пены.

.jpg)

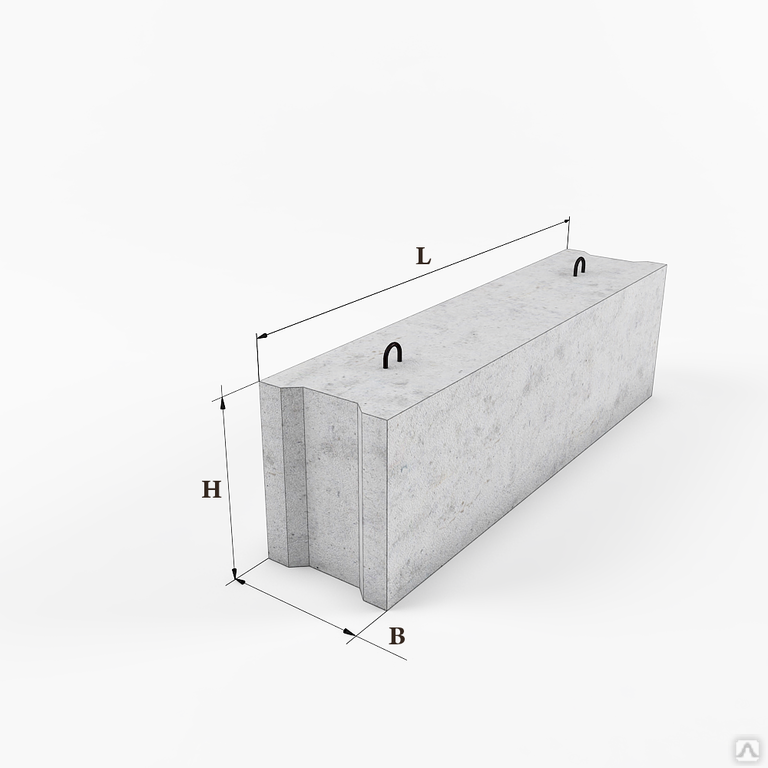

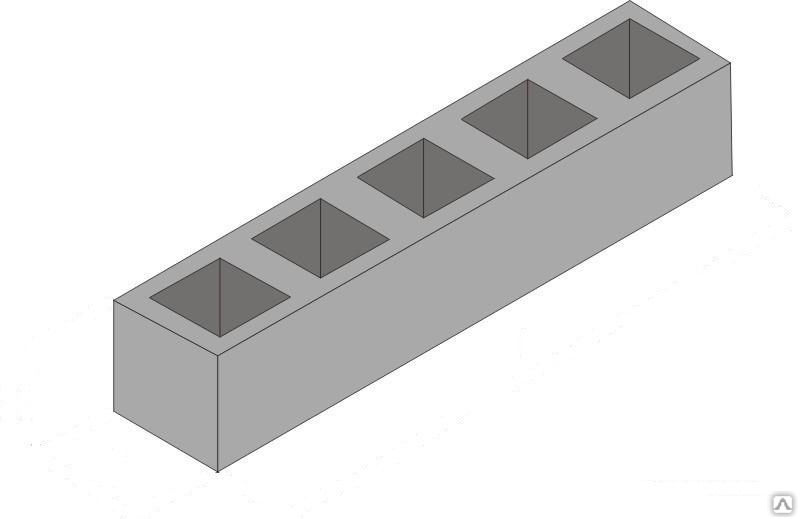

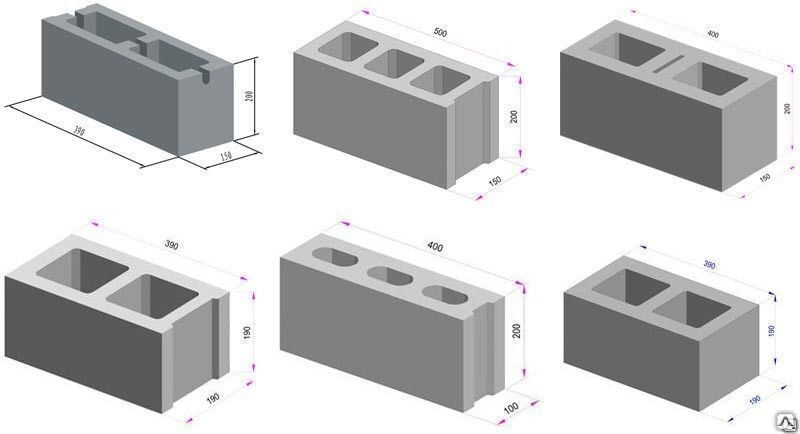

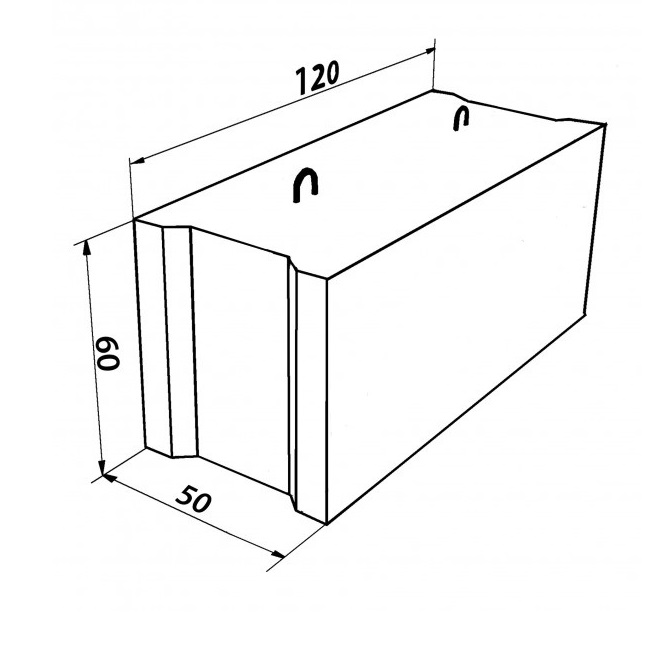

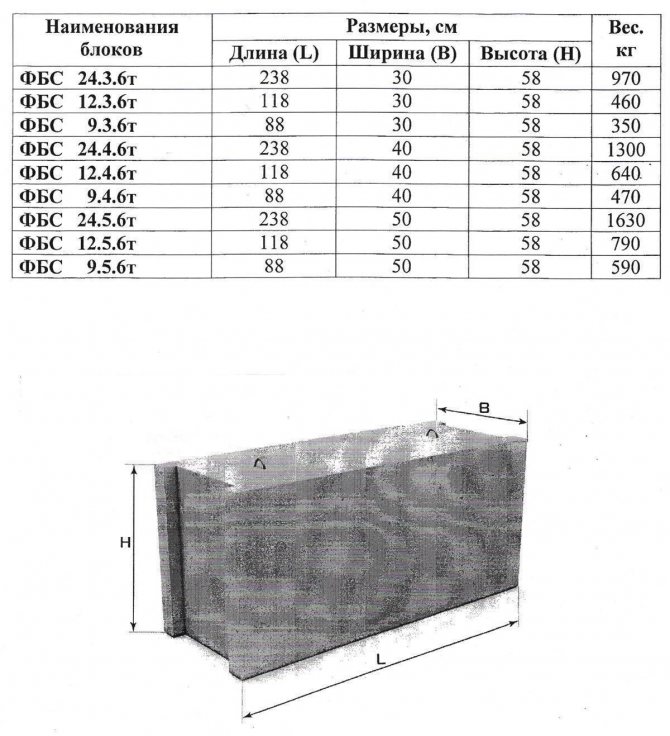

В их узких торцах оставляют вертикальные пазы, которые после укладки рядом двух блоков для их прочного скрепления друг с другом заполняются цементным раствором. На верхней грани они имеют 2 монтажные петли для удобства их укладки.

В их узких торцах оставляют вертикальные пазы, которые после укладки рядом двух блоков для их прочного скрепления друг с другом заполняются цементным раствором. На верхней грани они имеют 2 монтажные петли для удобства их укладки. Они более легкие, но в любом случае их плотность не должна быть меньше 1800 кг/м3. Кроме «прямоугольных», бывают ФБС с торцевым сечением трапециевидной формы. Их нижняя грань имеет большую площадь, позволяющую выдерживать вес строящегося здания и обеспечивающую ему устойчивость. Их укладывают первым рядом непосредственно на подушку фундамента, выполняемую из песка, щебня или монолитного бетона. ФБС с прямоугольным сечением составляют второй и последующие ряды фундамента.

Они более легкие, но в любом случае их плотность не должна быть меньше 1800 кг/м3. Кроме «прямоугольных», бывают ФБС с торцевым сечением трапециевидной формы. Их нижняя грань имеет большую площадь, позволяющую выдерживать вес строящегося здания и обеспечивающую ему устойчивость. Их укладывают первым рядом непосредственно на подушку фундамента, выполняемую из песка, щебня или монолитного бетона. ФБС с прямоугольным сечением составляют второй и последующие ряды фундамента.

Они подойдут для фундамента под легкие здания: небольшого гаража, бани, беседки, деревянного домика и т. п. Они незаменимы на тех строительных площадках, куда проезд тяжелой спецтехники невозможен.

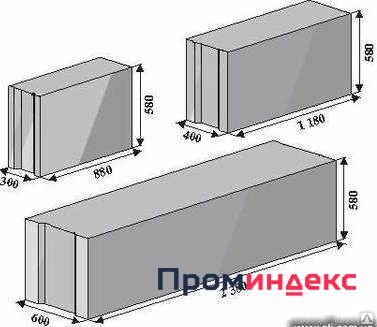

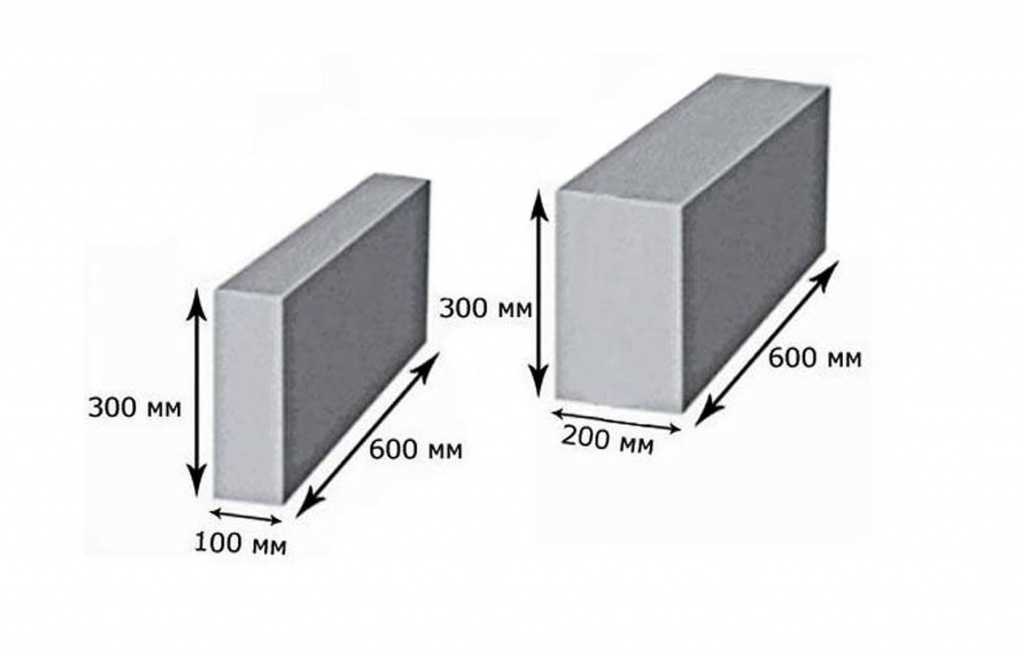

Они подойдут для фундамента под легкие здания: небольшого гаража, бани, беседки, деревянного домика и т. п. Они незаменимы на тех строительных площадках, куда проезд тяжелой спецтехники невозможен. В частной застройке очень популярны бетонные блоки 20х20×40– с ними очень удобно работать своими руками, а в промышленном строительстве очень востребованы блоки ФБС.

В частной застройке очень популярны бетонные блоки 20х20×40– с ними очень удобно работать своими руками, а в промышленном строительстве очень востребованы блоки ФБС.

Так как сам по себе бетон не относится к материалам, обладающим высокой устойчивостью к влаге, его необходимо дополнительно обрабатывать или добавлять в состав гидрофобизирующие добавки

Так как сам по себе бетон не относится к материалам, обладающим высокой устойчивостью к влаге, его необходимо дополнительно обрабатывать или добавлять в состав гидрофобизирующие добавки

Этот вариант практически не используется в частной застройке.

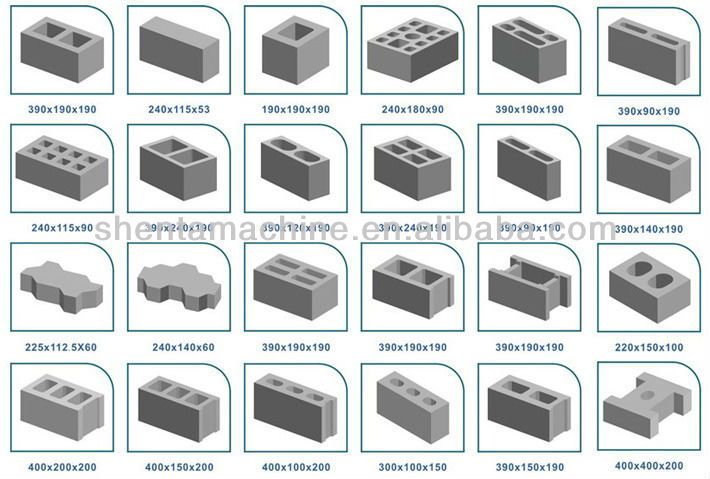

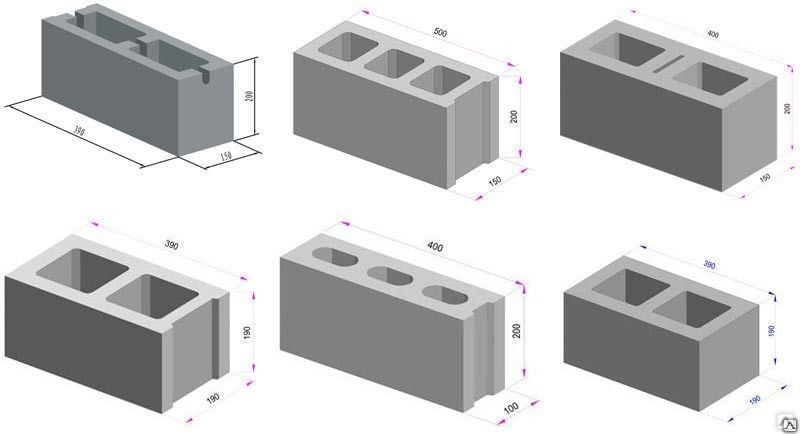

Этот вариант практически не используется в частной застройке. Бетонные блоки изготавливаются разных размеров, форм, цветов и текстур для достижения ряда отделок и функций. Кроме того, благодаря своей модульной природе, различные блоки бетонной кладки можно комбинировать в пределах одной стены для получения вариаций текстуры, рисунка и цвета.

Бетонные блоки изготавливаются разных размеров, форм, цветов и текстур для достижения ряда отделок и функций. Кроме того, благодаря своей модульной природе, различные блоки бетонной кладки можно комбинировать в пределах одной стены для получения вариаций текстуры, рисунка и цвета. На рис. 1 показаны номинальные и указанные размеры бетонной кладки с номинальным размером 8 x 8 x 16 дюймов (203 x 203 x 406 мм). В дополнение к этим стандартным размерам у местных производителей бетонной кладки могут быть доступны блоки другой высоты, длины и толщины.

На рис. 1 показаны номинальные и указанные размеры бетонной кладки с номинальным размером 8 x 8 x 16 дюймов (203 x 203 x 406 мм). В дополнение к этим стандартным размерам у местных производителей бетонной кладки могут быть доступны блоки другой высоты, длины и толщины.

Конус обеспечивает более широкую поверхность для раствора и облегчает работу каменщика.

Конус обеспечивает более широкую поверхность для раствора и облегчает работу каменщика. Блок створки имеет вертикальный паз, отформованный на одном конце, для размещения оконной створки. Блок створки можно укладывать с пазами, примыкающими друг к другу, для размещения предварительно отформованной прокладки контрольного шва. Универсальный или пропильный блок содержит два близко расположенных полотна в центре, а не обычное одиночное полотно. Это позволяет легко разделить блок на стройплощадке, получив два блока длиной 8 дюймов (203 мм), которые обычно используются рядом с отверстиями, на концах или в углу стены.

Блок створки имеет вертикальный паз, отформованный на одном конце, для размещения оконной створки. Блок створки можно укладывать с пазами, примыкающими друг к другу, для размещения предварительно отформованной прокладки контрольного шва. Универсальный или пропильный блок содержит два близко расположенных полотна в центре, а не обычное одиночное полотно. Это позволяет легко разделить блок на стройплощадке, получив два блока длиной 8 дюймов (203 мм), которые обычно используются рядом с отверстиями, на концах или в углу стены. Блоки со скошенными концами, образующие угол 45° с лицевой стороной блока, используются для формирования стен, пересекающихся под углом 135°. Элементы соседних рядов перекрываются, образуя бегущую связку в углу. Пилястры и колонны используются для легкого размещения стыка стена-колонна или стена-пилястра, оставляя место для вертикального армирования в центре пустоты.

Блоки со скошенными концами, образующие угол 45° с лицевой стороной блока, используются для формирования стен, пересекающихся под углом 135°. Элементы соседних рядов перекрываются, образуя бегущую связку в углу. Пилястры и колонны используются для легкого размещения стыка стена-колонна или стена-пилястра, оставляя место для вертикального армирования в центре пустоты.

TEK 2-3A Архитектурные бетонные блоки (сноска 5).

TEK 2-3A Архитектурные бетонные блоки (сноска 5). Они обычно используются в качестве резервной стены, которая покрывается отделочным материалом или выставляется в утилитарных помещениях, таких как технические помещения или подвалы. Они могут быть окрашены, чтобы обеспечить более чистую поверхность, но они также производятся с различными покрытиями, которые помогают улучшить эстетические качества по сравнению с традиционным серым CMU.

Они обычно используются в качестве резервной стены, которая покрывается отделочным материалом или выставляется в утилитарных помещениях, таких как технические помещения или подвалы. Они могут быть окрашены, чтобы обеспечить более чистую поверхность, но они также производятся с различными покрытиями, которые помогают улучшить эстетические качества по сравнению с традиционным серым CMU.

Стандарты определяют соответствующие материалы , прочность на сжатие, допустимые размеры, влагопоглощение и другие эксплуатационные характеристики

Стандарты определяют соответствующие материалы , прочность на сжатие, допустимые размеры, влагопоглощение и другие эксплуатационные характеристики

Изображения ниже охватывают наиболее распространенные формы, но вам следует проконсультироваться с местным производителем CMU, если вам нужны специальные формы или отделка.

Изображения ниже охватывают наиболее распространенные формы, но вам следует проконсультироваться с местным производителем CMU, если вам нужны специальные формы или отделка. Обязательно встретитесь с местным представителем CMU, чтобы узнать, какие типы отделки они предлагают и по какой цене.

Обязательно встретитесь с местным представителем CMU, чтобы узнать, какие типы отделки они предлагают и по какой цене. Эти поверхности могут иметь повышенную устойчивость к граффити и химическим веществам. Глазированные CMU покрываются в соответствии с ASTM C744, но блоки по-прежнему должны соответствовать требованиям ASTM C9.0 стандарт для несущих CMU.

Эти поверхности могут иметь повышенную устойчивость к граффити и химическим веществам. Глазированные CMU покрываются в соответствии с ASTM C744, но блоки по-прежнему должны соответствовать требованиям ASTM C9.0 стандарт для несущих CMU. Кроме того, форма означает, что заполнители не подвергаются воздействию.

Кроме того, форма означает, что заполнители не подвергаются воздействию.

5

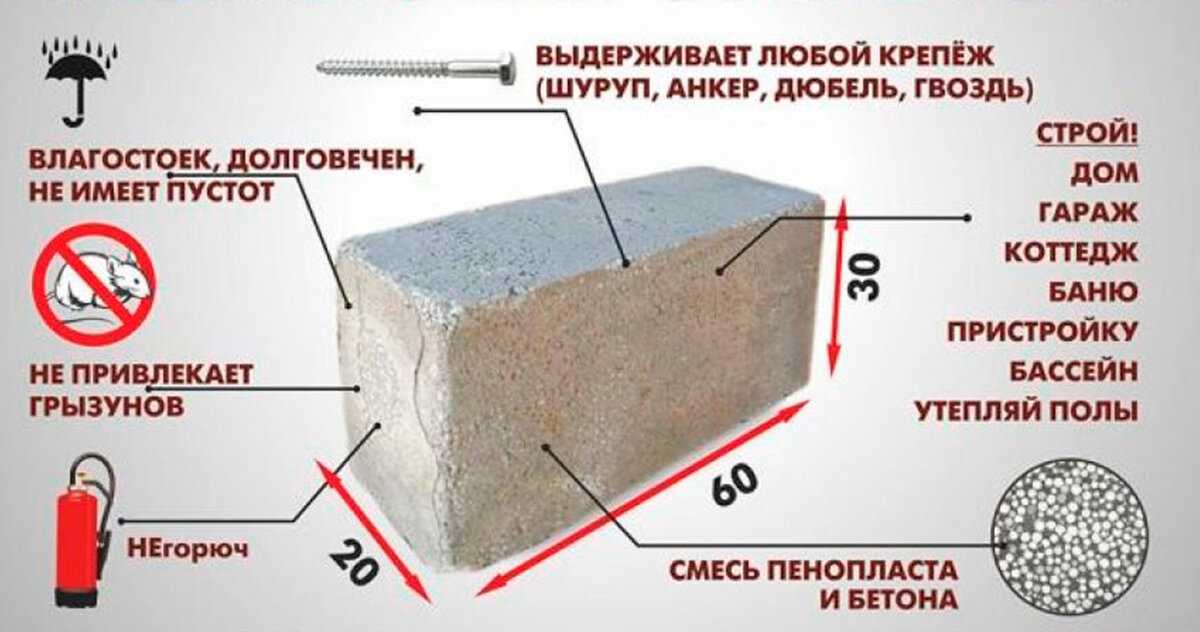

5 Число дает нам информацию о той величине нагрузки, которую материал вынесет на один квадратный сантиметр. Под морозостойкостью имеется ввиду возможность пенобетона не менять свои характеристики при неоднократном перепаде температур (замораживание – оттаивание). Эта способность выдерживать перепады температур маркируется заглавной буквой F. Число, следующее за буквой, обозначает количество разморозок, которое способен выдержать данный тип бетона.

Число дает нам информацию о той величине нагрузки, которую материал вынесет на один квадратный сантиметр. Под морозостойкостью имеется ввиду возможность пенобетона не менять свои характеристики при неоднократном перепаде температур (замораживание – оттаивание). Эта способность выдерживать перепады температур маркируется заглавной буквой F. Число, следующее за буквой, обозначает количество разморозок, которое способен выдержать данный тип бетона.

Блоки из пенобетона легко подвергаются резке, соответственно, установка проводки (розеток, выключателей и т.д.) не потребует больших усилий. Геометрия готовых зданий из пенобетонных блоков точная и четкая, максимальное отклонение от нормы составляет не более одного миллиметра.

Блоки из пенобетона легко подвергаются резке, соответственно, установка проводки (розеток, выключателей и т.д.) не потребует больших усилий. Геометрия готовых зданий из пенобетонных блоков точная и четкая, максимальное отклонение от нормы составляет не более одного миллиметра. За счет этого обработка стен внутри и снаружи штукатуркой не требует большого количества слоев. Вес пенобетона меньше веса привычного нам бетона от десяти до девяноста процентов. Это также снижает нагрузку на фундамент здания, соответственно, дает возможность экономии на нем.

За счет этого обработка стен внутри и снаружи штукатуркой не требует большого количества слоев. Вес пенобетона меньше веса привычного нам бетона от десяти до девяноста процентов. Это также снижает нагрузку на фундамент здания, соответственно, дает возможность экономии на нем.

При оценке свойств и параметров материала высказываются различные мнения. Потому необходимо учитывать некоторые нюансы, когда начинает эксплуатироваться пенобетон.

При оценке свойств и параметров материала высказываются различные мнения. Потому необходимо учитывать некоторые нюансы, когда начинает эксплуатироваться пенобетон.

Обычно это концентрированный пенообразователь. Костный клей, канифоль или протеин – основа для создания соответствующего материала. С момента приготовления пенообразователь надо использовать максимум за 20 дней. Только в этом случае пенобетон отзывы будет иметь положительные.

Обычно это концентрированный пенообразователь. Костный клей, канифоль или протеин – основа для создания соответствующего материала. С момента приготовления пенообразователь надо использовать максимум за 20 дней. Только в этом случае пенобетон отзывы будет иметь положительные. Смесь в виде частиц оседает на пузырчатой поверхности. Благодаря этому создаётся пенный материал высокого качества. Он транспортируется по рабочим магистралям на участок строительства. Или подаётся к специальным формам, где происходит твердение. Отличный метод, если нужна непрерывная заливка объекта, строительство из пенобетона которого продолжается.

Смесь в виде частиц оседает на пузырчатой поверхности. Благодаря этому создаётся пенный материал высокого качества. Он транспортируется по рабочим магистралям на участок строительства. Или подаётся к специальным формам, где происходит твердение. Отличный метод, если нужна непрерывная заливка объекта, строительство из пенобетона которого продолжается.

Все выступающие части надо срезать, подточить.

Все выступающие части надо срезать, подточить.

На этой территории размещаются установки, разрезающие основы на блоки. У производственных помещений должны присутствовать отопительная система, крыши. Перемычки пенобетонные обустраивать разрешается.

На этой территории размещаются установки, разрезающие основы на блоки. У производственных помещений должны присутствовать отопительная система, крыши. Перемычки пенобетонные обустраивать разрешается. И то, из чего делают пенобетон.

И то, из чего делают пенобетон. В качестве облицовочного материала можно использовать обычные разновидности штукатурки, либо материалы для фасадов вентилируемого типа. Под штукатурку прокладывается сетка, закрепляемая на основании.

В качестве облицовочного материала можно использовать обычные разновидности штукатурки, либо материалы для фасадов вентилируемого типа. Под штукатурку прокладывается сетка, закрепляемая на основании.

Пенообразователи обычно бывают синтетическими, на белковой основе, детергентами, клеевыми смолами, гидролизованным белком, смолой, мылом и т. д.

Пенообразователи обычно бывают синтетическими, на белковой основе, детергентами, клеевыми смолами, гидролизованным белком, смолой, мылом и т. д.

Существенное влияние на теплопроводность оказывают тип заполнителей и примеси. Точно так же плотность, пропорция смеси, температура и т. д. также очень сильно влияют на теплопроводность.

Существенное влияние на теплопроводность оказывают тип заполнителей и примеси. Точно так же плотность, пропорция смеси, температура и т. д. также очень сильно влияют на теплопроводность.

Сообщается, что недостаточная прочность пенобетона в основном связана с неравномерным распределением размера внутренних пор. Под действием нагрузок легко привести к концентрации напряжений в мелких порах, что приведет к разрушению пенобетона 9.0007

Сообщается, что недостаточная прочность пенобетона в основном связана с неравномерным распределением размера внутренних пор. Под действием нагрузок легко привести к концентрации напряжений в мелких порах, что приведет к разрушению пенобетона 9.0007 Воздушные поры, приносимые пенами, составляют 10–90% от объема закаленного тела. Эта пористая структура лежит в основе механических свойств, теплопроводности, акустических и прочностных свойств пенобетона. Одним из преимуществ пенобетона является его снижение веса (до 80%) по сравнению с обычным бетоном. Пузырьки воздуха равномерно распределяются в теле пенобетона. Пористая структура может быть нарушена при смешивании, транспортировке и укладке свежего бетона, поэтому он должен иметь неподвижные стенки. Пузырьки воздуха имеют размер примерно от 0,1 до 1 мм. Плотность пенобетона в основном зависит от количества пены и колеблется в пределах от 400 до 1600 кг/м 9 .0204 3 . Его можно использовать для структурных, перегородочных, изоляционных и заполняющих работ с превосходной акустической/тепловой изоляцией, высокой огнестойкостью, более низкими затратами на сырье, более легкой перекачкой и, наконец, отсутствием уплотнения, вибрации или выравнивания.

Воздушные поры, приносимые пенами, составляют 10–90% от объема закаленного тела. Эта пористая структура лежит в основе механических свойств, теплопроводности, акустических и прочностных свойств пенобетона. Одним из преимуществ пенобетона является его снижение веса (до 80%) по сравнению с обычным бетоном. Пузырьки воздуха равномерно распределяются в теле пенобетона. Пористая структура может быть нарушена при смешивании, транспортировке и укладке свежего бетона, поэтому он должен иметь неподвижные стенки. Пузырьки воздуха имеют размер примерно от 0,1 до 1 мм. Плотность пенобетона в основном зависит от количества пены и колеблется в пределах от 400 до 1600 кг/м 9 .0204 3 . Его можно использовать для структурных, перегородочных, изоляционных и заполняющих работ с превосходной акустической/тепловой изоляцией, высокой огнестойкостью, более низкими затратами на сырье, более легкой перекачкой и, наконец, отсутствием уплотнения, вибрации или выравнивания. Морозостойкость

Морозостойкость Было обнаружено, что на сопротивление FT пенобетона влияет больше, чем размер воздушной полости, и сообщалось, что количество воздушных пустот менее 300 мкм играет решающую роль в уменьшении повреждения FT в пенобетоне. В связи с увеличением количества циклов замораживания-оттаивания на поверхности образцов пенобетона увеличиваются потери массы и появляются сколы [5] . Тип пены, используемой в пенобетоне, влияет на потерю массы и потери прочности [6] . Разница в плотности влияет на сопротивление FT пенобетонов. Сообщалось, что пенобетоны с низкой плотностью испытывают большее расширение и большую потерю массы и прочности. Эта ситуация была связана с более крупной и взаимосвязанной структурой пор пенобетонов низкой плотности. Такая пористая структура позволит большему поглощению воды бетоном, в результате чего пенобетон будет демонстрировать более низкую устойчивость к FT 9.0204 [7] .