виды, инструкция по нанесению, применение для гидроизоляции

Обработка жидким стеклом изделий из бетона и дерева применяется довольно давно. Это вещество добавляют в цемент, что позволяет ускорить процесс вставания смеси, его используют для гидроизоляции подвалов, для обработки бассейнов и прочих гидротехнических сооружений. Жидкое стекло в изначальном состоянии напоминает прозрачные или беловатые кристаллы, получаемые в процессе плавки соды и диоксида кремния в определенных пропорциях под давлением. Этот материал был изобретен в XIX веке и по настоящее время активно используется в строительстве и ремонтных работах, благодаря своим уникальным свойствам.

Содержание

- Виды

- Натриевое

- Калиевое

- Литиевое

- Состав

- Характеристики

- Плюсы и минусы

- Области применения жидкого стекла

- Приготовление растворов с жидким стеклом

- Пропорции

- Составы для окраски

- Составы для грунтования

- Пропитка поверхностей

- Состав для гидроизоляции

- Состав для огнезащиты

- Состав антисептический

- Состав ремонтный

- Инструкция по замешиванию

- Пропорции

- Способы нанесения материала

- Гидроизоляция жидким стеклом

- Фундамента

- Бассейна

- От воздействия грунтовых вод

- Подвала

- Гидроизоляция жидким стеклом

- Видео по теме

Для выполнения строительных работ кристаллы разводят водой, но чаще всего материал поставляется в промышленной упаковке. Попадая на открытый воздух ЖС моментально высыхает, образуя защитную пленку, что позволяет использовать его для пропитки изделий и конструкций, с целью обеспечения защиты от влаги, огня и гниения.

Попадая на открытый воздух ЖС моментально высыхает, образуя защитную пленку, что позволяет использовать его для пропитки изделий и конструкций, с целью обеспечения защиты от влаги, огня и гниения.

Виды

Существует несколько видов жидкого стекла. Их подразделяют в зависимости от основного вещества, используемого в смеси.

Натриевое

Образование на основе солей натрия характеризуется вязкой структурой, высокой прочностью и проникающей способностью. Отлично сопротивляется открытому огню, высоким температурам, также состав способен сохранять форму даже при деформации основания, на которое он был нанесен.

Калиевое

Данный материал содержит в своем составе соли калия. Структура смеси рыхлая, состав обладает повышенной гигроскопичностью, образует матовую поверхность. Калиевые составы хорошо сопротивляются чрезмерному воздействию тепла и деформациям.

Литиевое

Применяется для придания обрабатываемой поверхности защиты от термического воздействия. Выпускается небольшими партиями. Для некоторых работ применяют комбинированные смеси.

Выпускается небольшими партиями. Для некоторых работ применяют комбинированные смеси.

Состав

Изготовление стекла происходит при смешивании мелкозернистого кремниевого сырья и гидроксидом натрия под давлением с применением высоких температур, либо растворение песка в щелочной среде. Также для производства используют силикат калия и мелкий песок.

Несмотря на длительную жизнь этого материала, ничего нового в процесс изготовления за многие годы привнесено не было.

Характеристики

ЖС представляет собой материал тягучей, вязкой консистенции, который на воздухе быстро сохнет и образует монолитное, прочное, не пропускающее воду, основание.

Жидкое стекло, натриевое и калиевое, обладают следующими характеристиками:

- Не допускает проникновение воды сквозь обработанную раствором поверхность.

- Защищает деревянные и бетонные поверхности от проникновения грибка и болезнетворных организмов.

- Препятствует скоплению статического напряжения.

- Защищает обработанную поверхность от возгорания.

- Защищает пропитанное раствором основание от воздействия кислотных составов.

- Способствует ускорению времени процесса высыхания и набора прочности цементных растворов.

Плюсы и минусы

При работе с ЖС в строительстве или при проведении ремонтов, выявляются следующие плюсы:

- этот материал помогает быстро устранить небольшие трещины в бетонных изделиях и строительных конструкциях из древесины;

- покрытие жидким стеклом дает возможность получить прочную пленку, которая помогает провести гидроизоляцию любых поверхностей;

- расход материала невысокий, при этом стоимость жидкого стекла доступна большинству категорий населения, поэтому его можно использовать для работ в домашних условиях;

- при правильном применении ЖС срок службы покрытия составит не менее пяти лет;

- жидкое стекло для гидроизоляции может использоваться в местах с нестабильной степенью влажности.

Существуют и отрицательные особенности у ЖС. К минусам относят:

- этот материал не применяется для обработки кирпичных строений;

- ЖС не может быть единственным материалом для получения надежной гидроизоляции, обычно его применяют вместе с прочими материалами;

- для обработки конструкций и изделий ЖС желательно иметь определенные навыки, так как такие растворы моментально высыхают и твердеют;

- для получения более качественного покрытия и защиты основания, необходимо до ЖС наносить грунтовку.

Области применения жидкого стекла

ЖС задействуют в общестроительных работах и для решения задач бытового порядка. Обычно его применяют для обеспечения следующих видов работ:

- с целью обеспечения гидроизоляции бассейнов, бетонных стяжек, фундаментов, подвальных помещений, канализационных труб и колодцев;

- для усиления огнеупорных свойств растворов для кладки печей;

- с целью защиты изделий из бетона и древесины от процессов гниения и образования плесени;

- используют как добавку в красящие составы, чтобы получить повышенные прочностные и огнеупорные характеристики;

- для наклейки ПВХ плит и линолеума;

- для закупорки открытых пор поврежденных деревьев;

- с целью восстановления стеклянных, деревянных и пластиковых изделий;

- для обработки кузова машины;

- для организации наливных полов.

Приготовление растворов с жидким стеклом

Желательно приобретать уже готовые пропитки и смеси, которые предназначены для конкретных задач, но самостоятельное замешивание компонентов обойдется дешевле, поэтому часто необходимые растворы готовят на строительной площадке.

Пропорции

Для подготовки специального раствора с использованием данного вещества в различных целях требуется соблюдение определенных пропорций. Сколько добавлять каждого вещества в тот или иной раствор, зависит области применения смеси.

Составы для окраски

Особенность воздействия силикатных составов на пигменты ограничивает количество вариантов расцветок. Для приготовления красок используют силикат калия, который, в отличие от силиката натрия, позволяет получить более равномерную смесь.

Подобные составы продаются в готовом виде (необходимо только смешать два компонента).

Составы для грунтования

Для получения качественной грунтовки по бетону нужно соединить цемент и стекло в соотношении 1 к 1, что позволяет значительно укрепить основание. Если поверхность стяжки планируют закрывать плиткой, раствор делают более легким.

Если поверхность стяжки планируют закрывать плиткой, раствор делают более легким.

Пропитка поверхностей

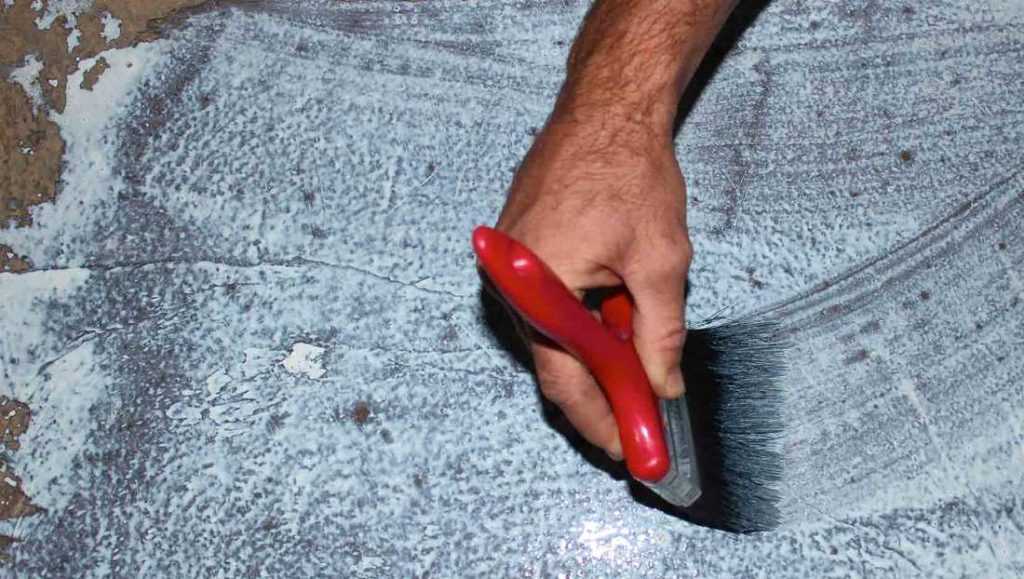

Для повышения срока службы конструкций и отдельных изделий, применяют водный раствор жидкого стекла в соотношении 1:5. Наносят пропитку с помощью кисти, валика или краскопульта. Отдельные небольшие элементы можно полностью погружать в готовый раствор.

Состав для гидроизоляции

Для защиты бетонных поверхностей от влаги, готовят раствор из равных частей песка, цемента и стекла. Добавление воды производится до получения пластичной консистенции. Данная смесь может использоваться для обработки гидротехнических конструкций.

Состав для огнезащиты

Усиление ЖС кладочного раствора помогает повысить эффект огнезащиты. Рекомендуемый состав кладочного раствора: цемент и песок 1:3, вода добавляется до формирования пластичного образования, стекло – 20% от общей массы смеси. ЖС добавляют после приготовления ЦПР.

Состав антисептический

Чтобы избежать поражения конструкций плесенью, грибками и гниением, рекомендуется обрабатывать поверхности пропиткой, состоящей из равных долей воды и ЖС. Обрабатывают данной пропиткой как железобетонные, так и деревянные конструкции.

Обрабатывают данной пропиткой как железобетонные, так и деревянные конструкции.

Состав ремонтный

Для устранения трещин, заделки стыков между плитами и при заливке стяжки, необходимо соединить следующие ингредиенты: 1 часть ЖС, 1 цемента и 3 части песка. Смесь необходимо готовить до достаточно густой консистенции, чтобы при производстве работ она не стекала из трещин.

Инструкция по замешиванию

Чтобы правильно подготовить смесь с добавлением ЖС, следует придерживаться рекомендаций, разработанных для составов, используемых для выполнения определенных видов обработки и ремонта поверхностей.

Смешивание сухих компонентов раствора производят отдельно, также отдельно разбавляют ЖС водой. Добавляют сухие компоненты в водный раствор постепенно, перемешивая слои. Если требуется сделать смесь более пластичной, увеличивают объем воды.

Последующее нанесение жидкого стекла на обрабатываемые участки следует выполнять с учетом технологий отделочных работ.

Способы нанесения материала

При производстве работ с ЖС необходимо использовать средства физической защиты работника, для чего используют защитные костюмы и защитные маски. Попадание раствора в глаза может нанести существенный вред здоровью.

Наносить жидкое стекло своими руками рекомендуется валиком или кисточками. Окончательное вставание раствора наступает примерно в течение получаса, далее наносится следующий слой.

Ремонтные растворы с содержанием цемента наносят шпателем, но при выполнении работ нельзя забывать о моментальном схватывании смеси (обычно в пределах получаса), поэтому надо точно рассчитывать объем разового замеса.

Гидроизоляция жидким стеклом

Гидроизоляционные смеси с применением ЖС позволяют провести обработку любых сооружений их бетона и древесины, установленных районах с влажностью, превышающей норму.

Фундамента

Чтобы защитить фундамент от разрушения во влажной среде, необходимо нанести жидкое стекло для бетона. Инструкция по применению указывает, что для максимальной защиты эту операцию следует провести дважды. После нанесения слой должен полностью высохнуть, затем наносят следующий. После пропитки бетонного основания стеклом, изоляцию усиливают прочими техническими материалами.

Инструкция по применению указывает, что для максимальной защиты эту операцию следует провести дважды. После нанесения слой должен полностью высохнуть, затем наносят следующий. После пропитки бетонного основания стеклом, изоляцию усиливают прочими техническими материалами.

Для устранения трещин и маскировки стыковочных швов приготавливают ремонтный состав в соотношении: цемент – 1 кг, вода 750 мл, ЖС – 50 грамм. Для обеспечения лучшей защиты бетонного основания рекомендуется использовать ЖС в виде присадки в объеме 5% от общей массы смеси.

Бассейна

Чтобы устранить протечки ванны сооружения, необходимо обработать поверхность ЖС для бетона. Раствором равномерно обрабатывают стены и пол конструкции. После высыхания одного слоя, наносят следующий. Для надежной защиты сооружения рекомендуется выполнить пропитку трижды.

От воздействия грунтовых вод

Ограничить поступление грунтовых вод может специальный бетон, в состав которого входит ЖС.

Подвала

Это ответственное сооружение в доме и ограждение его от протечек является главным условием для сохранения благоприятного климата в квартире и во внутренних помещениях. Обычно хозяева сталкиваются с проблемой трещин и плохой гидроизоляции стыков. Чтобы избавиться от проблемы потребуется:

Обычно хозяева сталкиваются с проблемой трещин и плохой гидроизоляции стыков. Чтобы избавиться от проблемы потребуется:

- Очистить трещины и швы от посторонних предметов и запыления;

- Подготовить ремонтную смесь в соотношении: цемента – 20 ч., жидкого стекла – 1 ч. Следует добиваться максимальной пластичности смеси, для чего ее консистенцию контролируют объемом воды;

- Трещины заделывают ремонтным составом;

- Выравнивают место ремонта, заштукатурив его этой же смесью;

- Место ремонта промазывают водой, используя кисть;

- Через 24 часа наносят слой ЖС.

При выполнении гидроизоляционных работ необходимо помнить о химических реакциях, происходящих со смесями в которых присутствует ЖС. Ввиду быстрого затвердевания раствора, в целях экономии материала, рекомендуется готовить небольшие объемы для работ.

Видео по теме

youtube.com/embed/hn5GFKtdfBw?feature=oembed» allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Жидкое стекло для бетона: пропорции, инструкция, преимущества

Использование жидкого стекла при приготовлении строительных смесей или пропиток позволяет улучшить стойкость возводимых или обрабатываемых конструкций к влаге, повышенным температурам, биологическим угрозам и другим внешним воздействиям. Водные щелочные растворы силикатов кальция или калия относятся к дешевым и эффективным добавкам и составляют неизменную конкуренцию современным полимерным модификаторам.

Преимущества ввода жидкого стекла при замесе бетонов

Данное вещество относится к растворимым в воде щелочам, в зависимости от концентрации его pH варьируется в пределах 10-13. При контакте с ингредиентами цемента оно образует труднорастворимые силикаты, устойчивые к большинству внешних воздействий. Эту добавку рекомендуют при приготовлении жаростойких, кислото- и гидроупорных бетонов, гидроизоляции поверхностей. Область применения включает возведение фундаментов под тепловые агрегаты (от печей и каминов в частных домах до промышленных котлов), гидротехнических сооружений, заливку стенок бассейнов, колодцев, септиков или оснований домов и бань на участках с подтапливаемыми грунтами и других аналогичных объектов.

При контакте с ингредиентами цемента оно образует труднорастворимые силикаты, устойчивые к большинству внешних воздействий. Эту добавку рекомендуют при приготовлении жаростойких, кислото- и гидроупорных бетонов, гидроизоляции поверхностей. Область применения включает возведение фундаментов под тепловые агрегаты (от печей и каминов в частных домах до промышленных котлов), гидротехнических сооружений, заливку стенок бассейнов, колодцев, септиков или оснований домов и бань на участках с подтапливаемыми грунтами и других аналогичных объектов.

К основным преимуществам относят:

- Многофункциональность и доступную стоимость.

- Улучшение адгезивных свойств смесей.

- Образование барьера, стойкого к грунтовой и атмосферной влаге.

- Возможность замеса огнеупорных и специализированных марок.

- Быстрые сроки схватывания, в ряде случаев водные щелочные растворы используются в качестве ускорителей.

К учитываемым ограничениям применения относят высокую скорость застывания, приготовление крупных порций является нецелесообразным. Процесс ввода не отличается особой сложностью, но при нарушении пропорций качество резко снижается. На момент замеса следует четко знать, сколько материала потребуется для заливки, и порционно рассчитать все вводимые дозы, отличия на несколько процентов приводят к резким изменениям условий гидратации цемента. Взаимосвязь между соотношением жидкого стекла для бетона к остальным компонентам и сроками схватывания:

| Доля добавки, % | Начальный срок схватывания, мин | Окончательное схватывание, ч |

| 2 | 40 | 24 |

| 5 | 25 | 16 |

| 8 | 10 | 8 |

| 10 | 5 | 3-4 |

Жидкие составы стекла являются доступными, но требуют осторожности и опыта, при малом процентном соотношении они малоэффективны, при превышении 10 % строители просто не успевают расходовать. Исключения – случаи изготовления в домашних условиях так называемых аварийных смесей – временных, на цементной основе для замазки течей.

Исключения – случаи изготовления в домашних условиях так называемых аварийных смесей – временных, на цементной основе для замазки течей.

Существует два способа – ввод в растворенном виде на стадии замеса ЦПС или изготовление грунтовок и пропиток для гидроизоляции уже застывших поверхностей. Главным правилом является незамедлительное использование вне зависимости от целевого назначения, как правило, они не пригодны к повторному размешиванию, превышение дозы воды крайне нежелательно. Стоит учесть следующие рекомендации:

- Для приготовления грунтовки для обеспыливания и гидроизоляции бетона 1 кг портландцемента М400 затворяется водой и смешивается с 1 кг стекла. Все компоненты соединяются одновременно, данный состав разрешается слегка разбавлять. Применять жидкое стекло для гидроизоляции в чистом виде нежелательно, оно быстро вымывается с поверхности. Альтернативным вариантом является соединение его с хорошо просеянным песком в пропорции 1:1, подходит для обработки внутренних стенок колодцев.

- При замесе строительных смесей оптимальное соотношение – 7-10 % от общей массы. На практике это соответствует вводу 72 л силикатного клея на 1 куб бетона исключительно в разбавленном виде, готовится с помощью дрели, бетономешалку задействовать нецелесообразно ввиду высокой скорости схватывания.

- Для огнеупорного раствора стандартная ЦПС соединяется с небольшой (до 5 %) долей силикатного клея. Замешивается малыми порциями и подходит для обработки внешних поверхностей дымоходов, печей и каминов.

Вне зависимости от назначения для разбавления силикатов необходима чистая водопроводная вода с минимальным содержанием солей и примесей. Жидкое стекло требует осторожности при комбинировании с другими добавками, изменение состава воды на несколько процентов ускоряет химическую реакцию регидролиза и делает ее неконтролируемой. Расход затворяемой жидкости при приготовлении бетонов стандартный (В/Ц соотношение менять нельзя), в остальных случаях его подбирают из учета разбавления клея в пропорции как минимум 1:2.

Рекомендуемая последовательность при изготовлении ЦПС включает следующие этапы:

- Подготовку компонентов (просеивание, отмер пропорций), инструментов и емкостей для замеса. Жидкое стекло проще всего растворять в чистом пластиковом ведре (1 стакан клея вливают в 10 л воды), его следует размешивать до полного разбавления и только потом выливать в таз или корыто.

- Добавление сухих ингредиентов с учетом выбранных пропорций – по частям (половине или четверти) с непрерывным перемешиванием с помощью дрели.

- Незамедлительный расход полученной смеси, очистка емкостей и инструмента.

При приготовлении составов для гидроизоляции порядок соединения компонентов в целом остается неизменным, меняется лишь консистенция. Такие грунты наносятся широкими кистями, щетками, валиками или краскопультами, при необходимости – в несколько слоев. Подготовка рабочих плоскостей обязательна: стены или полы очищаются от старых материалов, масел и пыли, выравниваются шпатлевкой и просушиваются. Грунтовка проникает в бетон на 1-2 см: чем глубже будут расчищены выходящие на поверхность капилляры, тем лучше.

Грунтовка проникает в бетон на 1-2 см: чем глубже будут расчищены выходящие на поверхность капилляры, тем лучше.

К важным нюансам относят набрызгивание следующего слоя исключительно после высыхания предыдущего. Во избежание образования непокрытых участков составы наносят широкими полосы с небольшим перекрытием соседних. При гидроизоляции стяжек и полов грунтовку можно вылить и распределить с помощью ракли или широкого шпателя.

Окончательный результат зависит от правильности рецепта, однородности смесей и качества обработки. Обращается внимание на дату выпуска и условия хранения клея, продукция не должна перемораживаться. В ходе работ избегают прямого попадания жидкого стекла на кожу или слизистую, при риске брызг стоит использовать перчатки. По их окончании руки, инструмент и емкости тщательно промывают водой.

Гидроизоляция жидким стеклом: ручная

Жидкое стекло сегодня широко используется в строительстве, это обусловлено множеством положительных свойств этого материала, среди которых:

- Водостойкость

- Химическая инертность;

- Огонь;

- Низкая теплопроводность;

- Отсутствие токсичности.

Почему именно жидкое стекло

Кроме того, жидкое стекло обладает отличной адгезией к большинству поверхностей. Материал обладает антисептическими свойствами и проявляет стойкость к истиранию в процессе эксплуатации. Данному составу свойственны антикоррозийные характеристики и даже ветроустойчивость.

Гидроизоляция жидким стеклом чаще всего используется в качестве ингредиента. В чистом виде материал используется реже. В процессе производства смесь кварцевого песка прокаливают с содой и измельчают, что позволяет получить продукт, который после растворяется в воде.

Гидроизоляция подвала

Для создания надежного барьера от воды поверхность покрывается жидким стеклом в два слоя, каждый из которых должен быть хорошо высушен. Этот прием называется обмазкой и предполагает дальнейшую укладку гидроизоляционных материалов. Гидроизоляция жидким стеклом довольно часто применяется, когда нужно заделать швы и трещины в бетонных блоках и фундаментах. При этом в цементную смесь добавляют силикат натрия, для ее приготовления дополнительно используют воду и цемент.

При этом в цементную смесь добавляют силикат натрия, для ее приготовления дополнительно используют воду и цемент.

Состав гидроизоляционный применяют из расчета 50 г на 1000 г цемента. На каждые 10 г стекла следует добавить около 150 г воды. Смесь следует готовить в небольшом количестве, чтобы израсходовать ее получилось за короткое время, так как она достаточно быстро затвердевает.

Рекомендуемая

Наиболее эффективные методы проращивания семян

Несмотря на то, что рассадный метод в овощеводстве является очень трудоемким процессом, его использует большинство огородников. Посев семян в открытый грунт — простой и удобный способ, но эффективен он только в определенных климатических зонах. я…

Светоотражающая краска. Область применения

Когда автомобили стали заполнять дороги, их популярность стала набирать светоотражающая краска. Благодаря этой краске, как водителям, так и пешеходам становится намного легче избежать ДТП в тёмное время суток. Назначение краски Светоотражающая краска – лакокрасочный материал,…

Назначение краски Светоотражающая краска – лакокрасочный материал,…

Как сделать икону своими руками — варианты изготовления (простые и сложные)

В советское время многие коллекционировали значки, эмблемы, вымпелы. Достать их было непросто. А сегодня, благодаря технологиям, их можно изготовить самостоятельно. Зная, как сделать икону своими руками, можно и друзьям сделать оригинальные подарки, и сделать…

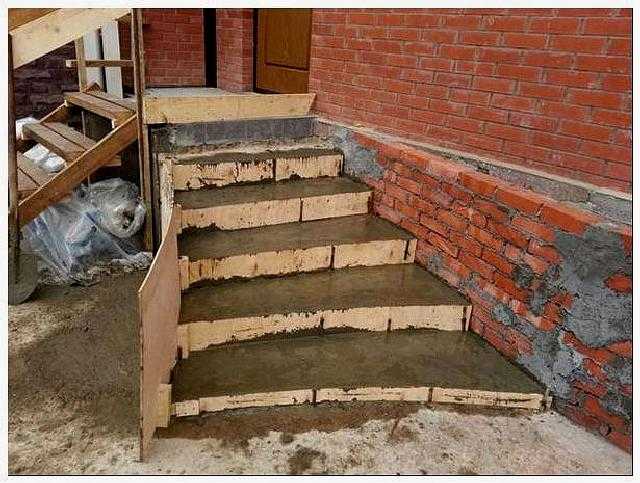

Гидроизоляция жидким стеклом может быть основана на другой технологии, которая заключается в добавлении смеси в бетон для дальнейшей заливки фундамента. Для этого нужно подготовить следующие ингредиенты:

- Цемент;

- Жидкое стекло;

- Дробленый;

- Песок;

- Вода.

Консультация специалиста

Жидкое стекло добавляется в количестве 5% от общей массы. Необходимо подготовиться к заливке фундамента, для этого проводятся земляные работы, устанавливается опалубка и ставится арматурный каркас. Песок смешивают с цементом, жидкое стекло растворяют в воде, а затем ингредиенты соединяют и перемешивают. После добавления щебня следует сразу приступить к заливке фундамента.

Песок смешивают с цементом, жидкое стекло растворяют в воде, а затем ингредиенты соединяют и перемешивают. После добавления щебня следует сразу приступить к заливке фундамента.

Гидроизоляция колодцев и бассейнов

Гидроизоляция жидким стеклом может предусматривать проведение работ в районе колодцев и бассейнов. Состав подходит для внутренней и внешней гидроизоляции. В последнем случае смесь наносится в несколько слоев на стены и дно бассейна. Предварительно нужно обработать все полости и стыки. Такой подход позволяет добиться отличной герметизации.

При проведении наружных работ жидкое стекло выступает составной частью бетона и защищает бассейн от воздействия грунтовых вод, обеспечивая прочность фундаментов. Гидроизоляция колодцев жидким стеклом заключается в приготовлении смеси жидкого стекла, цемента и песка, которые смешиваются в равных частях. Полученным раствором следует обработать стыки и швы, а затем и остальную поверхность. Для достижения лучшего эффекта стенки колодца предварительно промазываются жидким стеклом.

Гидроизоляция подвала

Владельцы частных домов с подвалами сталкиваются с проблемой попадания воды через швы в подвале. Идеальным решением этой проблемы является применение раствора жидкого стекла для гидроизоляции. Если швы негерметичны, то их в первую очередь необходимо очистить от пыли и мусора. Далее готовят ремонтный состав из жидкого стекла и портландцемента в соотношении 1 к 20. Состав добавляют в воду в таком количестве, чтобы получилась консистенция густой сметаны.

Заливается в швы и трещины, поверхность смазывается водой с помощью кисти. Через 24 часа обработку необходимо проводить жидким стеклом. Если бетонные стены влажные, их обрабатывают по той же технологии, но слой должен быть более толстым и плотным. Важно помнить, что состав готовится в небольшом количестве, чтобы иметь возможность использовать его в кратчайшие сроки.

Дополнительные указания по применению жидкого стекла

Гидроизоляция бетона жидким стеклом может выполняться кистью или валиком. Первый слой оставляют сохнуть примерно на 30 минут. Затем можно приступать к формированию следующего слоя. Важно обеспечить однородность покрытия – разрывов быть не должно. После можно приступать к нанесению защитного слоя. Для этого приготовьте смесь цемента, используемую для штукатурки стен. Как только раствор будет готов, необходимо добавить стакан и хорошо перемешать.

Первый слой оставляют сохнуть примерно на 30 минут. Затем можно приступать к формированию следующего слоя. Важно обеспечить однородность покрытия – разрывов быть не должно. После можно приступать к нанесению защитного слоя. Для этого приготовьте смесь цемента, используемую для штукатурки стен. Как только раствор будет готов, необходимо добавить стакан и хорошо перемешать.

На следующем этапе поверхность покрывается смесью. Сегодня достаточно распространено применение жидкого стекла, инструкцию по его применению вам непременно стоит изучить. Итак, раствор, как добавка к стеклу, которое неоднократно применялось, разводить не имеет смысла, так как материал теряет свои свойства. Нанесение раствора обычно проводят шпателем тонким слоем. Завершающим этапом является утепление, обычно для этого используется базальтовая вата или пенопласт.

Отзыв о свойствах жидкого стекла

Перед тем, как начать использовать этот материал, необходимо более подробно ознакомиться с его характеристиками. Это силикат калия или натрия. Иногда применяют и силикаты лития, однако это можно считать исключением. Характеристики конечного продукта будут зависеть от состава. По отзывам потребителей растворы калия обладают качеством устойчивости к химическим и атмосферным воздействиям.

Это силикат калия или натрия. Иногда применяют и силикаты лития, однако это можно считать исключением. Характеристики конечного продукта будут зависеть от состава. По отзывам потребителей растворы калия обладают качеством устойчивости к химическим и атмосферным воздействиям.

Но если состав в процессе эксплуатации будет взаимодействовать с минералами, то лучше выбрать смесь на основе силикатов натрия. Последнее будет способствовать равномерному и быстрому затвердеванию цемента. Взаимодействуя, эти материалы вступают в химическую реакцию в процессе, в результате которого образуется алюминат натрия. Он действует как катализатор процесса закаливания.

Потребители подчеркивают, что жидкое стекло, применение, инструкция по применению которого описаны в статье, приобрели такую популярность из-за высокой адгезионной способности. Таким образом, можно применять стекло для решения широкого круга задач. Соприкасаясь с другими материалами, стекло проникает и заполняет поры. Вещество имеет характеристики возгорания, не выделяет вредных веществ и обладает антисептическими свойствами. Однако покупатели подчеркивают, что все же важно избегать контакта с кожей, ведь в его состав входят щелочи. Если вы решили использовать в процессе, описанном в статье, важно прочитать отзывы о гидроизоляции жидким стеклом. Из них вы сможете узнать, что смесь имеет низкую теплопроводность. Эта функция чрезвычайно полезна для теплоизоляции в промышленных условиях.

Однако покупатели подчеркивают, что все же важно избегать контакта с кожей, ведь в его состав входят щелочи. Если вы решили использовать в процессе, описанном в статье, важно прочитать отзывы о гидроизоляции жидким стеклом. Из них вы сможете узнать, что смесь имеет низкую теплопроводность. Эта функция чрезвычайно полезна для теплоизоляции в промышленных условиях.

Информационный поток

Перед тем, как приступить к нанесению материала на поверхность, его следует разбавить водой в соотношении 1 к 2. При использовании данной консистенции ориентировочный расход жидкого стекла для герметизации составляет 300 г на метр квадратный. Применяя смесь «Стеклоизол», вы сможете обрабатывать участки с обветренной штукатуркой или неровным бетоном. Это позволит создать антисептическую защиту и укрепить слой.

Воздействовать на бетонную поверхность различными способами, используя определенные способы нанесения состава. Перед нанесением жидкого стекла нужно подготовить поверхность, очистить ее, выровнять и обезжирить. Для пропитки бетона на глубину в пределах 2 мм следует использовать распылитель или кисть. Но если вы планируете обеспечить глубокоэшелонированную защиту, то нанесение стекла выполняется в несколько слоев, в этом случае удастся добиться пропитки до 20 мм.

Для пропитки бетона на глубину в пределах 2 мм следует использовать распылитель или кисть. Но если вы планируете обеспечить глубокоэшелонированную защиту, то нанесение стекла выполняется в несколько слоев, в этом случае удастся добиться пропитки до 20 мм.

Заключение

Примечательно, что с жидким стеклом сделать пол, который будет иметь эффективный гидроизоляционный слой. Достичь таких целей можно при выполнении бетонных и цементно-песчаных стяжек на полах и в подвалах. В раствор нужно будет только добавить стекла, а использовать полученный состав можно будет еще и для антикоррозионной обработки. Особенно актуальна гидроизоляция в случае с бассейнами, где защитить от протечек поверхность полностью.

БЫТЬ: https://tostpost.com/be/hatn-tul-nasc/18898-g-dra-zalyacyya-vadk-m-shklom-nstrukcyya.html

Германия: https://tostpost.com/de/gem-tlichkeit/18912-abdichtung-mit-fl-ssigem-glas-anleitung.html

ES: https://tostpost.com/es/la-comodidad-del-hogar/18925-impermeabilizaci-n-l-quida-de-cristal-la-instrucci-n. html

html

КК: https://tostpost.com/kk/domashniy-uyut/18891-sudan-s-yy-ynekpen-n-s-auly.html

PL: https://tostpost.com/pl/komfort-domu/18859-hydroizolacja-p-ynnym-szk-em-instrukcja.html

PT: https://tostpost.com/pt/o-aconchego-do-lar/18860-impermeabiliza-o-de-l-quido-de-vidro-instru-o.html

ТР: https://tostpost.com/tr/domashniy-uyut/18905-su-yal-t-m-s-v-cam-deyim.html

Великобритания: https://tostpost.com/uk/domashn-y-zatishok/18882-g-dro-zolyac-ya-r-dkim-sklom-nstrukc-ya.html

технология применения цементных изделий, способ применения раствора, пропорции цемента и стекла

Клей силикатный привлекателен для потребителей не только своей относительно низкой стоимостью, но и высокой прочностью и влагостойкостью. Кроме того, он способен противостоять химическим и механическим воздействиям. Жидкое стекло можно использовать для гидроизоляции, например, ванной комнаты, ведь оно имеет в основном только положительные отзывы.

Свойства

Прежде чем применять жидкое стекло в ремонтных работах, необходимо узнать о его характеристиках. Жидкое стекло (проще говоря, силикатный клей) – это неорганическое соединение, химическими элементами которого являются калий и натрий. В качестве исключения в производстве может использоваться силикат лития. Характеристики приготовленного раствора сильно зависят от используемых компонентов и пропорций.

По отзывам многих потребителей, жидкое стекло на основе силиката калия обладает более высокой степенью устойчивости к химическим и атмосферным воздействиям. Следует знать, что если изделие, обработанное жидким стеклом, взаимодействует с минеральным веществом, то лучше отдать предпочтение раствору на основе силиката натрия – он будет способствовать моментальному затвердеванию конструкции. При соединении эти вещества провоцируют начало химической реакции, в ходе которой образуется алюминат натрия. Этот элемент катализирует начало процесса твердения структуры цемента. Кроме того, основным преимуществом жидкого стекла на основе натрия является огнестойкость и защита от проникновения влаги, плесени и грибка.

При соединении эти вещества провоцируют начало химической реакции, в ходе которой образуется алюминат натрия. Этот элемент катализирует начало процесса твердения структуры цемента. Кроме того, основным преимуществом жидкого стекла на основе натрия является огнестойкость и защита от проникновения влаги, плесени и грибка.

Расход материала

Перед началом гидроизоляционных работ силикатный клей необходимо развести водой, интенсивно перемешивая. Необходимо соблюдать пропорцию: на одну часть воды две части жидкого стекла. При использовании этой смеси примерный расход раствора составляет всего 300 г на 1 кв.м. м

При работе с жидким стеклом «Стеклоизол» можно безопасно обрабатывать места с обветренной штукатурной поверхностью и неровными бетонными основаниями – это создаст защитную пленку от грибка и плесени, закрепит имеющиеся слои.

Почему выбирают жидкое стекло?

На сегодняшний день производителями разработано немалое количество гидроизоляционных составов. Они необходимы для борьбы с разрушающим воздействием воды на материалы. Силикатный клей имеет множество преимуществ, например, устойчивость к влаге, химическую инертность, пожаробезопасность, отсутствие токсичных веществ и низкую теплопроводность. Благодаря этому такое вещество стало неотъемлемым помощником в строительных работах.

Применяется для улучшения гидроизоляционных характеристик полов, стен, пола подвала и чердака. Им обрабатывают деревянный пол и потолок, обустраивают бассейны и защищают основание фундамента от грунтовых вод.

Стоит отметить, что силикатный клей способен сцепляться со многими поверхностями. Обладает антисептическим действием и устойчива к образованию коррозии. В процессе эксплуатации дает минимальные показатели по износу. В процессе гидроизоляции жидкое стекло выступает ингредиентом теплоизоляционного состава, в чистом виде не используется.

Обладает антисептическим действием и устойчива к образованию коррозии. В процессе эксплуатации дает минимальные показатели по износу. В процессе гидроизоляции жидкое стекло выступает ингредиентом теплоизоляционного состава, в чистом виде не используется.

Производство стекла осуществляется следующим образом: кварцевый песок обжигают с содой и измельчают. Эта процедура необходима для того, чтобы получить состав, способный растворяться в воде.

Приготовление раствора

В первую очередь необходимо смешать все сухие ингредиенты. Тщательно перемешать, нужно добавить силикатный клей или его раствор. Затем снова перемешайте. Через 3-5 минут свежеприготовленная смесь должна быть похожа на однородную пластичную массу. Категорически запрещается добавлять в него жидкость или дополнительные добавки.

В зависимости от целей и рекомендаций по упаковке пропорции могут меняться. Но есть соотношение универсального гидроизоляционного раствора: десять литров цементного раствора нужно соединить с одним литром силикатного клея.

Силикатный клей Технология

Основой гидроизоляционных работ силикатным клеем является соблюдение определенного алгоритма действий, который играет огромную роль в получении качественной работы.

- Обрабатываемые поверхности должны быть очищены от грязи и пыли. Рекомендуется добиться ровной поверхности, так как после гидроизоляции осуществить это будет крайне сложно. Наличие мелких щелей допустимо, а с большими зазорами необходимо разобраться. Для их заполнения приходится расходовать большое количество гидроизоляционного материала, что нецелесообразно и займет много времени.

- Затем все необходимые поверхности покрываются раствором, при этом нужно добиться идеально ровного слоя. Раствор высыхает довольно быстро. Но рекомендуется оставить его на сутки для большей уверенности, что вся поверхность за этот промежуток времени высохнет и слой закрепится на месте.

- Известны случаи применения цементной гидроизоляции. Этот процесс предполагает, что материал добавляется в раствор, а теплоизоляционные свойства проявляются изнутри. Для достижения максимального эффекта от такой гидроизоляции необходимо качественно смешать все ингредиенты – это позволит всем компонентам находиться в равных пропорциях всего состава.

Клей силикатный область применения

Основными требованиями к доброкачественной гидроизоляции является обеспечение прочной изоляции влаги от поверхности и выдерживание высоких динамических и гидростатических нагрузок. Необходимо помнить, что при гидроизоляции поверхности необходимо получить пластичные и тонкие слои, обмазываемый раствор должен заполнять поры и все возможные трещины. Материал, используемый в качестве гидроизоляционного материала, должен быть устойчив к возникновению плесени и грибка, иметь высокие показатели адгезии.

Необходимо помнить, что при гидроизоляции поверхности необходимо получить пластичные и тонкие слои, обмазываемый раствор должен заполнять поры и все возможные трещины. Материал, используемый в качестве гидроизоляционного материала, должен быть устойчив к возникновению плесени и грибка, иметь высокие показатели адгезии.

Гидроизоляция силикатным клеем бетонных поверхностей необходима для внутренней и внешней отделки. По завершении поверхностной обработки изделие теряет способность проникать во влагу – его можно эксплуатировать даже под водой.

Бассейн без преувеличения является объектом с высокими требованиями к обработке и последующему обслуживанию. Он должен справляться с огромной нагрузкой от воздействия воды, поскольку за короткий промежуток времени может разрушить строительный материал, а в последующем – всю конструкцию бассейна. Гидроизоляционные работы в бассейне производятся изнутри и снаружи. Внутри основания, как правило, от разрушения и протечек защищает силикатный клей, а снаружи – от пагубного воздействия грунтовых вод. Правильно подобрав состав, можно значительно увеличить срок службы бассейна.

Гидроизоляционные работы в бассейне производятся изнутри и снаружи. Внутри основания, как правило, от разрушения и протечек защищает силикатный клей, а снаружи – от пагубного воздействия грунтовых вод. Правильно подобрав состав, можно значительно увеличить срок службы бассейна.

Утепление силикатным клеем цоколя или чердака аналогично процедуре закрепления грунта на бетонной конструкции. Обе процедуры обладают высокими показателями изоляции бетонной конструкции от вредного воздействия воды и могут применяться для наружной и внутренней отделки. Гидроизоляция не занимает много времени, а срок службы изолирующей функции жидкого стекла очень велик.

Химические элементы, содержащиеся в жидком стекле, позволяют проникать даже в самые мелкие поры и трещинки изделия, защищая его от действия влаги. Несмотря на то, что при обработке жидким стеклом продукт приобретает гидроизоляционные свойства, он не теряет паропроницаемости, так как клей имеет монокристаллическую структуру. В то же время гидроизоляционный слой допускает нанесение другого гидроизоляционного раствора, например, битума и мастики.

Несмотря на то, что при обработке жидким стеклом продукт приобретает гидроизоляционные свойства, он не теряет паропроницаемости, так как клей имеет монокристаллическую структуру. В то же время гидроизоляционный слой допускает нанесение другого гидроизоляционного раствора, например, битума и мастики.

Если вы планируете строить дом на мягком и зыбком грунте, который может просадиться через два года, рекомендуется добавлять в цементную смесь силикатный клей и применять «инъекционный» метод – его вводят в верхний слой грунта .

Малярные кисти, валики или краскопульты прекрасно справляются с однородным покрытием. По завершении нанесения первого слоя необходимо дать ему время высохнуть. Обычно это занимает не более тридцати минут в обычных условиях: допустимая влажность и температура не должны быть ниже 20 градусов. После этого рекомендуется сразу приступить к нанесению второго слоя. Покрывать поверхность необходимо максимально ровно, не допуская образования щелей.

После этого рекомендуется сразу приступить к нанесению второго слоя. Покрывать поверхность необходимо максимально ровно, не допуская образования щелей.

Затем следует перейти к защитному слою. Для этого приготовьте цементный раствор, используемый для штукатурки стен. В приготовленный раствор необходимо добавить силикатный клей и тщательно перемешать. Следует помнить, что раствор, в который в качестве добавки был добавлен силикатный клей, повторно не разбавляют, так как клей может потерять свои защитные свойства. Нанесите раствор шпателем очень тонким слоем.

Последующие работы с бетонной поверхностью (монтаж гидроизоляционных работ) можно производить только на следующий день. Финишные гидроизоляционные работы с утеплением базальтовой ватой или листами пенопласта.

Для выполнения внутренних отделочных работ силикатный клей добавляют в разведенную цементную смесь из расчета 8-10 л цементной смеси на 1 л силикатного клея.

Для гидроизоляционных работ снаружи помещения необходимо приобрести цементную смесь с песком и жидким стеклом. Многофункциональная смесь для наружной отделки состоит из 1,5 кг цемента, 1,5 кг песка и 4 литров жидкого стекла. Воды рекомендуется добавлять не более одной четверти от общей массы смеси. При соблюдении всех пропорций можно получить прочный утеплитель, который защитит не только от влаги, но и от огня.

Часто жидкое стекло используют в качестве клея для соединения различных строительных материалов, например, при ремонтных работах с изделиями из бумаги, картона, дерева и фарфора.

Гидроизоляционная отделка колодца происходит в два простых этапа. Первый этап – нанесение жидкого стекла на всю поверхность стенок колодца, второй этап – нанесение разведенной цементной смеси, в состав которой входит цемент, песок и силикатный клей.

Гидроизоляция стен силикатным клеем применяется крайне редко в связи с тем, что вода попадает на боковые поверхности в исключительных случаях. Но при желании вы можете выполнить эту отделочную работу, купив необходимое количество жидкого стекла.

Использование силикатного напольного клея в качестве гидроизоляции идеально, если необходимо заполнить все мелкие трещины и зазоры.

Вопреки широкому ассортименту производимого силикатного клея, различий в его компонентах нет. В результате покупка материала определенной марки является личными предпочтениями потребителя. Не заблуждайтесь, что чем выше стоимость материала, тем он качественнее – по большому счету все производимые смеси для гидроизоляционных работ имеют одинаковые характеристики.

Таким образом, он не нарушает паропроницаемости конструкции. Строение с «дышащими» стенами дешевле в эксплуатации.

Таким образом, он не нарушает паропроницаемости конструкции. Строение с «дышащими» стенами дешевле в эксплуатации. Это позволяет относительно быстро перейти к следующему этапу работ.

Это позволяет относительно быстро перейти к следующему этапу работ. Въевшийся грибок убирают шлифованием. После подготовки поверхности наносим алкидную грунтовку.

Въевшийся грибок убирают шлифованием. После подготовки поверхности наносим алкидную грунтовку.

Помимо основного предназначения, их используют для консервации штукатурки, если ее укладку и облицовку пришлось прервать на зиму.

Помимо основного предназначения, их используют для консервации штукатурки, если ее укладку и облицовку пришлось прервать на зиму. Следует заметить: акриловая дисперсия сцепляется с поверхностным слоем, поэтому ее используют лишь там, где декоративное покрытие прочно соединено с основанием. Если краска отслаивается, ее сдирают скребком, отбивают перфоратором, зачищают грубой наждачной бумагой.

Следует заметить: акриловая дисперсия сцепляется с поверхностным слоем, поэтому ее используют лишь там, где декоративное покрытие прочно соединено с основанием. Если краска отслаивается, ее сдирают скребком, отбивают перфоратором, зачищают грубой наждачной бумагой. Поэтому температура хранения бетоноконтакта не должна быть ниже +1 оC, а нанесение смеси допустимо, если воздух прогрелся до +5 оC. При этом стены не должны быть замерзшими, иначе покрытие быстро отвалится.

Поэтому температура хранения бетоноконтакта не должна быть ниже +1 оC, а нанесение смеси допустимо, если воздух прогрелся до +5 оC. При этом стены не должны быть замерзшими, иначе покрытие быстро отвалится.

Он не даст материалу «правильно» сохнуть.

Он не даст материалу «правильно» сохнуть. Идеальны широкие кисти

Идеальны широкие кисти ч. предназначенную для наружных работ, наносят при температуре +5…+35С. На холоде материал густеет, на жаре теряет рабочие свойства.

ч. предназначенную для наружных работ, наносят при температуре +5…+35С. На холоде материал густеет, на жаре теряет рабочие свойства.

Для сухого бетоноконтакта недопустимо введение жидкости в объеме, превышающем указанный в рецепте. Разбавленный материал не обладает требуемыми прочностью и адгезией.

Для сухого бетоноконтакта недопустимо введение жидкости в объеме, превышающем указанный в рецепте. Разбавленный материал не обладает требуемыми прочностью и адгезией.

По возможности стоит пройтись по поверхности абразивом для придания шероховатости.

По возможности стоит пройтись по поверхности абразивом для придания шероховатости.

Основа, на которую наносится финишная отделка, будь то плитка, обои, или штукатурка.

Основа, на которую наносится финишная отделка, будь то плитка, обои, или штукатурка.

Делать это с керамической плиткой большего размера означает наносить шарик раствора на каждый угол, а один — в середину задней части плитки, что обычно известно как «пять пятен». Этот процесс каждый раз терпит неудачу, потому что плитка не поддерживается раствором и не приклеивается к основанию.

Делать это с керамической плиткой большего размера означает наносить шарик раствора на каждый угол, а один — в середину задней части плитки, что обычно известно как «пять пятен». Этот процесс каждый раз терпит неудачу, потому что плитка не поддерживается раствором и не приклеивается к основанию. 0019 Справочник и спецификации ANSI.

0019 Справочник и спецификации ANSI. Это сломанная плитка, ожидающая своего часа.

Это сломанная плитка, ожидающая своего часа. Жизнь хороша, правда? Неправильный!

Жизнь хороша, правда? Неправильный!

Использование метода точечной склейки НИКОГДА не разрабатывалось и не рекомендовалось для укладки напольной плитки. Кроме того, в разделе «Ограничения» этих методов указано: Не выдерживает удар .

Использование метода точечной склейки НИКОГДА не разрабатывалось и не рекомендовалось для укладки напольной плитки. Кроме того, в разделе «Ограничения» этих методов указано: Не выдерживает удар . Плитка не должна быть уложена на застывший раствор».

Плитка не должна быть уложена на застывший раствор».

В вашем идеальном мире, где стены, полы и плитка безупречны, может сработать шпатель 3/8. Разложите шпатель 3/8 и бросьте несколько досок, и давайте посмотрим, что у вас получится. Ничего личного, но ваша статья не имеет никакого смысла в реальном мире укладки плитки. И конкурировать с посредниками по трудоустройству, которые посылают парней и получают чеки. Единственный раз, когда я могу разложить шпатель, и он работает, это когда я устанавливаю мокрую кровать. Мой обычный способ укладки — это плоское заглаживание поверхности шпателем 1/4 дюйма, выделение 10-12 капель и обработка их, и у меня не было никаких проблем. Большие форматы постоянно подтягиваю и проверяю покрытие. Вот только мои 2 цента не хотели оскорбить, но если я это сделал, я извиняюсь.

В вашем идеальном мире, где стены, полы и плитка безупречны, может сработать шпатель 3/8. Разложите шпатель 3/8 и бросьте несколько досок, и давайте посмотрим, что у вас получится. Ничего личного, но ваша статья не имеет никакого смысла в реальном мире укладки плитки. И конкурировать с посредниками по трудоустройству, которые посылают парней и получают чеки. Единственный раз, когда я могу разложить шпатель, и он работает, это когда я устанавливаю мокрую кровать. Мой обычный способ укладки — это плоское заглаживание поверхности шпателем 1/4 дюйма, выделение 10-12 капель и обработка их, и у меня не было никаких проблем. Большие форматы постоянно подтягиваю и проверяю покрытие. Вот только мои 2 цента не хотели оскорбить, но если я это сделал, я извиняюсь.

Хотя этот вид работы может какое-то время кормить ваших детей, он будет преследовать вас очень долгое время. Поймите, что вас просят исправить ошибки других. Если вы позволите GC рассказать вам, как укладывать плитку точечным приклеиванием (неправильный способ, чтобы сэкономить время ??), ваша работа также не удастся. Единственная разница в том, что GC больше не использует вас, потому что ваша работа не удалась, и нашел нового «вас», чтобы исправить проблему. Цикл бесконечен.

Хотя этот вид работы может какое-то время кормить ваших детей, он будет преследовать вас очень долгое время. Поймите, что вас просят исправить ошибки других. Если вы позволите GC рассказать вам, как укладывать плитку точечным приклеиванием (неправильный способ, чтобы сэкономить время ??), ваша работа также не удастся. Единственная разница в том, что GC больше не использует вас, потому что ваша работа не удалась, и нашел нового «вас», чтобы исправить проблему. Цикл бесконечен. Если у вашего поставщика их нет, попросите их. Если вы зашли в тупик, посмотрите в Интернете.

Если у вашего поставщика их нет, попросите их. Если вы зашли в тупик, посмотрите в Интернете. Он должен обеспечивать необходимое покрытие раствором и держать проблемы подальше от вашей двери, а деньги, которые вы заработали, должны быть в вашем кармане, где им и место.

Он должен обеспечивать необходимое покрытие раствором и держать проблемы подальше от вашей двери, а деньги, которые вы заработали, должны быть в вашем кармане, где им и место.

Установщик в этом случае укладывал плитку в общей сложности три недели.

Установщик в этом случае укладывал плитку в общей сложности три недели.

нужно, чтобы плитка была перемещена примерно на один дюйм). Перемещайте плитку только в одном направлении, перпендикулярно гребням, не двигаясь в противоположном направлении и не перекручивая плитку.

нужно, чтобы плитка была перемещена примерно на один дюйм). Перемещайте плитку только в одном направлении, перпендикулярно гребням, не двигаясь в противоположном направлении и не перекручивая плитку.

Не желая совершать ошибок в этой деликатной области, мы будем очень признательны за ваши советы. Спасибо, Билл

Не желая совершать ошибок в этой деликатной области, мы будем очень признательны за ваши советы. Спасибо, Билл  Опорная доска должна быть закреплена через каждые 6 дюймов по центру с помощью коррозионно-стойких шурупов 1-5/8 дюйма, которые проникают в деревянный каркас минимум на ¾ дюйма.

Опорная доска должна быть закреплена через каждые 6 дюймов по центру с помощью коррозионно-стойких шурупов 1-5/8 дюйма, которые проникают в деревянный каркас минимум на ¾ дюйма.

Некоторые подкладочные плиты обладают большей впитывающей способностью, чем другие, и их необходимо увлажнить перед нанесением раствора, особенно в жарких и сухих условиях. И наоборот, другие типы подложки не допускают добавления дополнительной влаги. Будьте осторожны и всегда читайте инструкции производителя, прежде чем приступить к работе.

Некоторые подкладочные плиты обладают большей впитывающей способностью, чем другие, и их необходимо увлажнить перед нанесением раствора, особенно в жарких и сухих условиях. И наоборот, другие типы подложки не допускают добавления дополнительной влаги. Будьте осторожны и всегда читайте инструкции производителя, прежде чем приступить к работе.

Кажется, что все высоты раствора будут отличаться, если я строго буду следовать рекомендациям по работе с мастерком.

Кажется, что все высоты раствора будут отличаться, если я строго буду следовать рекомендациям по работе с мастерком.

Есть множество производителей, которые предоставляют устройства контроля липкости, помогающие поддерживать плоскость поверхности плитки.

Есть множество производителей, которые предоставляют устройства контроля липкости, помогающие поддерживать плоскость поверхности плитки.

Труба должна свободно вращаться, но не соскакивать с места.

Труба должна свободно вращаться, но не соскакивать с места. При этом дно бака должно обращаться к верхушкам треугольников.

При этом дно бака должно обращаться к верхушкам треугольников.

Второй вариант однозначно проигрывает: усилий при механическом перемешивании требуется много, времени тоже, а результат незначительный. Вручную вращать двухсотлитровую емкость крайне трудно. Почему именно 200 литров? Это оптимальный литраж для среднестатистического строительного цикла, реализуемого в частном хозяйстве. Поэтому домашние умельцы нашли способ сделать электрическую бетономешалку, не тратя лишних денег. Понадобится старая стиральная машина. Желательно вертикальная. Обязательно нужна емкость для активатора. Необходимые инструменты и материалы:

Второй вариант однозначно проигрывает: усилий при механическом перемешивании требуется много, времени тоже, а результат незначительный. Вручную вращать двухсотлитровую емкость крайне трудно. Почему именно 200 литров? Это оптимальный литраж для среднестатистического строительного цикла, реализуемого в частном хозяйстве. Поэтому домашние умельцы нашли способ сделать электрическую бетономешалку, не тратя лишних денег. Понадобится старая стиральная машина. Желательно вертикальная. Обязательно нужна емкость для активатора. Необходимые инструменты и материалы: Перед вами задача — установить вместо активатора вал соответствующего размера. Самодельная бетономешалка с двигателем собирается в несколько этапов, рассмотрим их.

Перед вами задача — установить вместо активатора вал соответствующего размера. Самодельная бетономешалка с двигателем собирается в несколько этапов, рассмотрим их. Можно взять электродвигатель от насоса или вентиляции. Тут важно верно подобрать мощность. Исходить нужно из соотношения — на каждые 50 л 1000 Вт. Если ось модели горизонтальная, мощность уменьшается — 1000 Вт хватает для 75 л.

Можно взять электродвигатель от насоса или вентиляции. Тут важно верно подобрать мощность. Исходить нужно из соотношения — на каждые 50 л 1000 Вт. Если ось модели горизонтальная, мощность уменьшается — 1000 Вт хватает для 75 л.

Естественно, не стоит покупать дорогую бетономешалку только для того, чтобы время от времени взбивать «рецепт» размером с ведро. Тем не менее, было бы разумно построить свою собственную растворомешалку из металлолома… особенно если устройство может справиться с большинством ваших повседневных дел иИзготовление 0005 и стоит всего несколько долларов.

Естественно, не стоит покупать дорогую бетономешалку только для того, чтобы время от времени взбивать «рецепт» размером с ведро. Тем не менее, было бы разумно построить свою собственную растворомешалку из металлолома… особенно если устройство может справиться с большинством ваших повседневных дел иИзготовление 0005 и стоит всего несколько долларов. Вам также, конечно, придется собрать все материалы, включая литр или около того автомобильной шпаклевки (или «бондо»).

Вам также, конечно, придется собрать все материалы, включая литр или около того автомобильной шпаклевки (или «бондо»). (Чтобы убедиться, что большие ступицы надежно закреплены на месте, сначала проденьте полуось через ее трубчатый корпус и наденьте колеса и шайбы. Теперь отметьте и просверлите отверстия под шплинты как можно ближе к дискам, чтобы предотвратить вал от чрезмерного осевого люфта и биения, затем смажьте ось и зафиксируйте весь узел двумя шплинтами.)

(Чтобы убедиться, что большие ступицы надежно закреплены на месте, сначала проденьте полуось через ее трубчатый корпус и наденьте колеса и шайбы. Теперь отметьте и просверлите отверстия под шплинты как можно ближе к дискам, чтобы предотвратить вал от чрезмерного осевого люфта и биения, затем смажьте ось и зафиксируйте весь узел двумя шплинтами.) Большинству людей достаточно просто взяться за край ванны и потянуть ее — рука за рукой — чтобы взболтать «грязь». (Подсказка: вращайте барабан в правильное направление … наклонные лопасти лопастей должны врезаться в песчаный материал, а затем сбрасывать его с верхней части чана.) Конечно, если хотите, вы можете прикрепить ручки к внешней стороне барабана – напротив каждой лопасти – с помощью используя более длинные болты 1/4″, чтобы закрепить «миксеры». (Убедитесь, что ваши захваты не касаются всех частей рамы во время вращения.)

Большинству людей достаточно просто взяться за край ванны и потянуть ее — рука за рукой — чтобы взболтать «грязь». (Подсказка: вращайте барабан в правильное направление … наклонные лопасти лопастей должны врезаться в песчаный материал, а затем сбрасывать его с верхней части чана.) Конечно, если хотите, вы можете прикрепить ручки к внешней стороне барабана – напротив каждой лопасти – с помощью используя более длинные болты 1/4″, чтобы закрепить «миксеры». (Убедитесь, что ваши захваты не касаются всех частей рамы во время вращения.) Вам не обязательно выбрасывать машину или сдавать ее на переработку. Вместо этого вы можете использовать его для создания множества диких идей. Дайте жизнь машине. Используйте его в качестве украшения или соберите свой собственный барбекю! Есть много вещей, которые вы можете попробовать. Сегодня мы покажем вам 9+ креативные идеи, как перепрофилировать старую стиральную машину.

Вам не обязательно выбрасывать машину или сдавать ее на переработку. Вместо этого вы можете использовать его для создания множества диких идей. Дайте жизнь машине. Используйте его в качестве украшения или соберите свой собственный барбекю! Есть много вещей, которые вы можете попробовать. Сегодня мы покажем вам 9+ креативные идеи, как перепрофилировать старую стиральную машину. Они тоже могут пригодиться. Кто знает, когда вам может понадобиться пружина, подшипник или кронштейн. И не волнуйтесь, хотя некоторые из этих идей могут показаться абсурдными, их не так сложно реализовать, как вы думаете. Просто включите свое воображение и следуйте инструкциям!

Они тоже могут пригодиться. Кто знает, когда вам может понадобиться пружина, подшипник или кронштейн. И не волнуйтесь, хотя некоторые из этих идей могут показаться абсурдными, их не так сложно реализовать, как вы думаете. Просто включите свое воображение и следуйте инструкциям! Вы можете заказать их онлайн, купить в местном хозяйственном магазине.

Вы можете заказать их онлайн, купить в местном хозяйственном магазине. Мясо и рыбу будет очень легко приготовить, и они станут такими же вкусными в этом шашлыке, как и другие. Основа этой конструкции находится в барабане. Выньте его из стиральной машины и следуйте этому простому видео на YouTube, чтобы узнать о следующих шагах. А после того, как вы это сделаете, почему бы не приготовить вкусный ужин на гриле и не приготовить гамбургеры.

Мясо и рыбу будет очень легко приготовить, и они станут такими же вкусными в этом шашлыке, как и другие. Основа этой конструкции находится в барабане. Выньте его из стиральной машины и следуйте этому простому видео на YouTube, чтобы узнать о следующих шагах. А после того, как вы это сделаете, почему бы не приготовить вкусный ужин на гриле и не приготовить гамбургеры. Если вам нравится современный дизайн, вы можете создать свой собственный журнальный столик с барабаном. Удивите своих гостей, подав на них восхитительную чашку кофе или маття. Прикрепите стальные стержни к задней части барабана и добавьте немного стекла или дерева на место отверстия. При желании можно установить подсветку. Вы можете покрасить его. Кроме того, вы можете делать все, что вашей душе угодно. И его также можно использовать как прикроватную тумбочку, стул и многое другое.

Если вам нравится современный дизайн, вы можете создать свой собственный журнальный столик с барабаном. Удивите своих гостей, подав на них восхитительную чашку кофе или маття. Прикрепите стальные стержни к задней части барабана и добавьте немного стекла или дерева на место отверстия. При желании можно установить подсветку. Вы можете покрасить его. Кроме того, вы можете делать все, что вашей душе угодно. И его также можно использовать как прикроватную тумбочку, стул и многое другое. Хотя этот процесс требует времени, мы обещаем, что оно того стоит. Еда идеально готовится, создавая вкусные угощения. Вот видео о том, как можно сделать эту печь.

Хотя этот процесс требует времени, мы обещаем, что оно того стоит. Еда идеально готовится, создавая вкусные угощения. Вот видео о том, как можно сделать эту печь. Это поможет изолировать собаку от холодных ночей или нежелательных гостей. Однако, если вы собираетесь использовать эту герметичную дверь, важно просверлить отверстия в корпусе домика, чтобы у щенка была надлежащая вентиляция. Таким образом, у собаки будет достаточно воздуха для дыхания, но при этом она будет защищена. Вы также можете выпотрошить всю машину и использовать ее как сам дом.

Это поможет изолировать собаку от холодных ночей или нежелательных гостей. Однако, если вы собираетесь использовать эту герметичную дверь, важно просверлить отверстия в корпусе домика, чтобы у щенка была надлежащая вентиляция. Таким образом, у собаки будет достаточно воздуха для дыхания, но при этом она будет защищена. Вы также можете выпотрошить всю машину и использовать ее как сам дом.

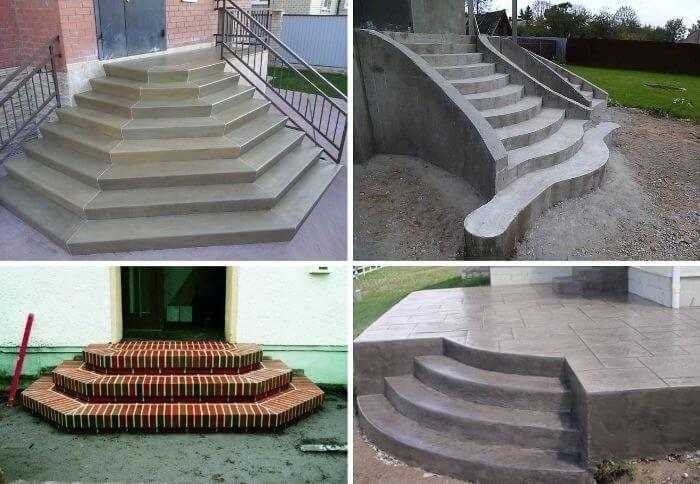

Дело в том, что во время дождя древесина немного разбухает. Если верхняя площадка крыльца будет расположена слишком высоко, дверь может просто начать цепляться за нее и перестанет закрываться.[/su_highlight]

Дело в том, что во время дождя древесина немного разбухает. Если верхняя площадка крыльца будет расположена слишком высоко, дверь может просто начать цепляться за нее и перестанет закрываться.[/su_highlight]

Отмерьте от одного из них равные расстояния вправо и влево. Воткните в эти места по прутку. Привяжите к одному из них веревку с закрепленном на ее конце гвоздем и прочертите по земле дугу. Привяжите веревку ко второму прутку и прочертите еще одну полуокружность. Соедините место пересечения дуг с колышком и отмерьте на полученной линии ширину крыльца. Поставьте в найденном углу еще один кол. Точно также найдите точку четвертого угла.

Отмерьте от одного из них равные расстояния вправо и влево. Воткните в эти места по прутку. Привяжите к одному из них веревку с закрепленном на ее конце гвоздем и прочертите по земле дугу. Привяжите веревку ко второму прутку и прочертите еще одну полуокружность. Соедините место пересечения дуг с колышком и отмерьте на полученной линии ширину крыльца. Поставьте в найденном углу еще один кол. Точно также найдите точку четвертого угла. Таким образом при заливке под ней образуется слой бетона, в результате чего она не будет лежать прямо на щебне и ржаветь.[/su_highlight]

Таким образом при заливке под ней образуется слой бетона, в результате чего она не будет лежать прямо на щебне и ржаветь.[/su_highlight] В общем, какой и как сделать опалубку для крыльца – вопрос, зависящий исключительно от фантазии и желаний самих хозяев дома.

В общем, какой и как сделать опалубку для крыльца – вопрос, зависящий исключительно от фантазии и желаний самих хозяев дома. Первые четырнадцать дней нужно ежедневно смачивать его поверхность водой. Это предотвратит растрескивание верхних бетонных слоев.

Первые четырнадцать дней нужно ежедневно смачивать его поверхность водой. Это предотвратит растрескивание верхних бетонных слоев. Отделка выполняется с использованием только морозостойкого варианта. Не обязательно делать марш однотонным. Можно приобрести плитку разных расцветок и выложить на ступенях настоящую мозаику. На заметку: Очень красиво выглядят бетонные крылечки, ступени которых отделаны однотонной плиткой, а подступеньки орнаментированной в тон.

Отделка выполняется с использованием только морозостойкого варианта. Не обязательно делать марш однотонным. Можно приобрести плитку разных расцветок и выложить на ступенях настоящую мозаику. На заметку: Очень красиво выглядят бетонные крылечки, ступени которых отделаны однотонной плиткой, а подступеньки орнаментированной в тон. youtube.com/watch?v=DpSKuRSPn1k»]

youtube.com/watch?v=DpSKuRSPn1k»] Можно использовать плитку любого сорта и натуральные камни. А можно оставить все как есть, только залакировать поверхность. В любом случае получится красивое и долговечное крыльцо.

Можно использовать плитку любого сорта и натуральные камни. А можно оставить все как есть, только залакировать поверхность. В любом случае получится красивое и долговечное крыльцо.

Поэтому, если ранее собственноручно не делали качественный раствор, то лучше всего его приобрести.

Поэтому, если ранее собственноручно не делали качественный раствор, то лучше всего его приобрести. Терраса является свободной территорией, где можно выращивать зеленые растения.

Терраса является свободной территорией, где можно выращивать зеленые растения.

Если и таковой не оказалось, можно расстелить на земле пленки на не й проводить все работы.

Если и таковой не оказалось, можно расстелить на земле пленки на не й проводить все работы.

Рейтинги и цены точны, а товары есть в наличии на момент публикации.

Рейтинги и цены точны, а товары есть в наличии на момент публикации. Более небрежно, чем это, и прочность бетона уменьшится.

Более небрежно, чем это, и прочность бетона уменьшится. Шесть дюймов — это минимальная толщина бетонной плиты, которая может выдержать любое движение тяжелых транспортных средств.

Шесть дюймов — это минимальная толщина бетонной плиты, которая может выдержать любое движение тяжелых транспортных средств. Никогда не используйте цемент или бетонную смесь с добавлением воды, которым больше года, для любого интересующего вас проекта. Для бетона нельзя использовать даже новый цемент с твердыми комками. Твердые комки указывают на то, что цемент в какой-то момент стал влажным и потерял часть своей способности затвердевать.

Никогда не используйте цемент или бетонную смесь с добавлением воды, которым больше года, для любого интересующего вас проекта. Для бетона нельзя использовать даже новый цемент с твердыми комками. Твердые комки указывают на то, что цемент в какой-то момент стал влажным и потерял часть своей способности затвердевать. Эта слабость при растяжении является причиной того, что бетон часто армируют металлическими стержнями. Проблема в том, что большинство арматурных стержней для бетона сделаны из голой стали, которая подвержена ржавчине от воды, проникающей в бетон.

Эта слабость при растяжении является причиной того, что бетон часто армируют металлическими стержнями. Проблема в том, что большинство арматурных стержней для бетона сделаны из голой стали, которая подвержена ржавчине от воды, проникающей в бетон. Это прежде серое крыльцо было покрыто тонким слоем с ромбовидным узором, усиленным пятнами и темными линиями затирки. Узнайте больше об этом проекте по благоустройству дома и посмотрите фотографии до и после.

Это прежде серое крыльцо было покрыто тонким слоем с ромбовидным узором, усиленным пятнами и темными линиями затирки. Узнайте больше об этом проекте по благоустройству дома и посмотрите фотографии до и после. Или вы можете покрыть существующий бетон накладкой и использовать трафареты для рисунка кирпича (см. пошаговый процесс). При любом методе вы можете выбрать любой цвет для линий кирпича и затирки.

Или вы можете покрыть существующий бетон накладкой и использовать трафареты для рисунка кирпича (см. пошаговый процесс). При любом методе вы можете выбрать любой цвет для линий кирпича и затирки.

Харьков

Харьков 84 грн

84 грн 80 грн

80 грн 000, Длина: 150.000

000, Длина: 150.000 000, Разборная: да

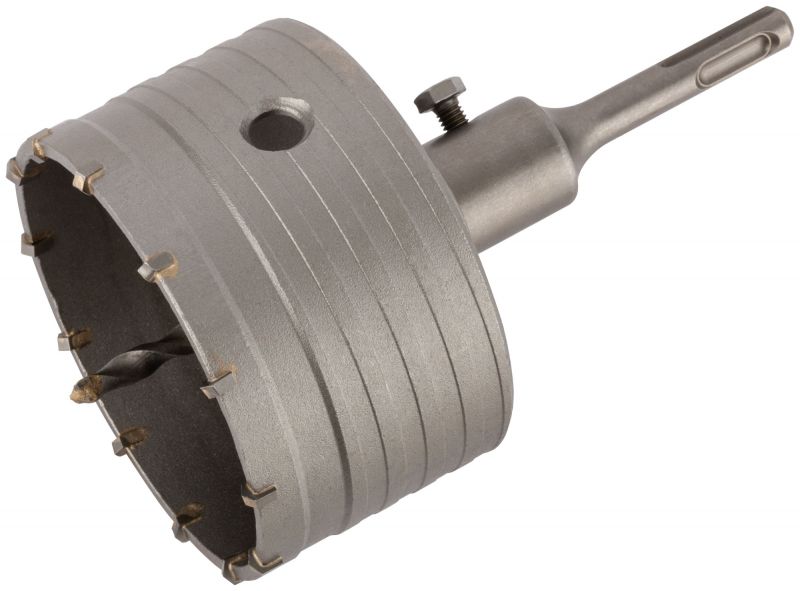

000, Разборная: да 150 Ударного сверления: нет, Алмазная: да, Количество режущих

150 Ударного сверления: нет, Алмазная: да, Количество режущих 000, Длина: 400.000, Хвостовик: 1 1/4 дюйма

000, Длина: 400.000, Хвостовик: 1 1/4 дюйма 000, Длина: 400.000, Посадка: 1 1/4 дюйма

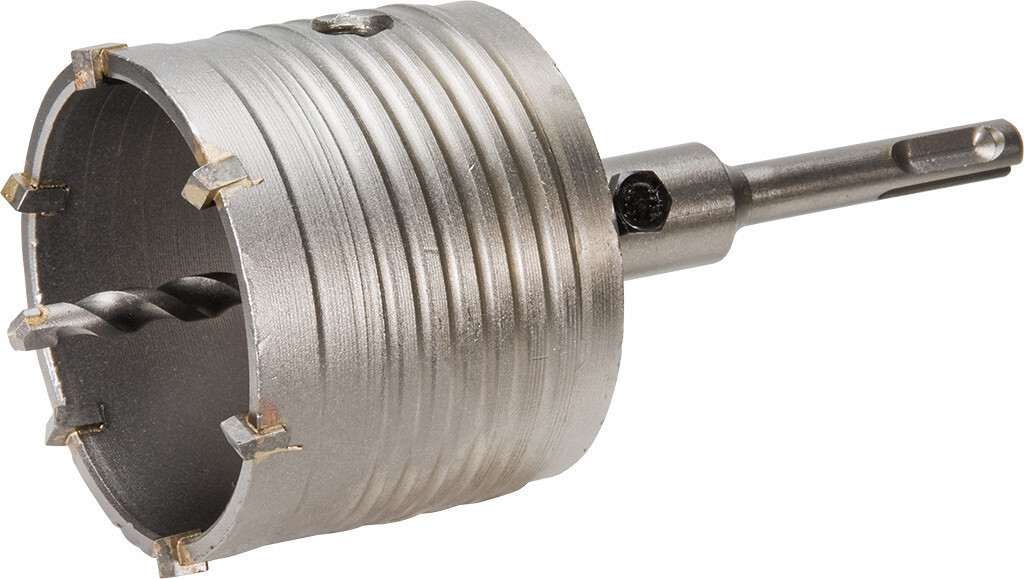

000, Длина: 400.000, Посадка: 1 1/4 дюйма В то время как биты-молоты отлично подходят для пробивки прочного бетона, они могут резко остановиться, когда наткнутся на стальную арматуру, что может привести к потере вашего дорогого комплекта. Именно здесь в дело вступают алмазные коронки, после замены они прорезают арматуру, как масло. Хотя это звучит не так уж плохо, носить с собой дополнительную специализированную алмазную буровую установку для каждого размера долота, которое вы собираетесь использовать, может быть дорого. Это может даже разочаровать, когда вас встречает неожиданное подкрепление, и либо у вас нет под рукой нужного бурового долота, либо вы только что испортили долото для кладки.

В то время как биты-молоты отлично подходят для пробивки прочного бетона, они могут резко остановиться, когда наткнутся на стальную арматуру, что может привести к потере вашего дорогого комплекта. Именно здесь в дело вступают алмазные коронки, после замены они прорезают арматуру, как масло. Хотя это звучит не так уж плохо, носить с собой дополнительную специализированную алмазную буровую установку для каждого размера долота, которое вы собираетесь использовать, может быть дорого. Это может даже разочаровать, когда вас встречает неожиданное подкрепление, и либо у вас нет под рукой нужного бурового долота, либо вы только что испортили долото для кладки.

Алмазная фреза в настоящее время является более популярной из двух, так как алмазы зарекомендовали себя в износостойких режущих инструментах в течение многих лет, а карбид вольфрама появился относительно недавно. Кроме того, алмазные фрезы доступны в гораздо более разнообразных диаметрах, намного больше по размеру, чем твердосплавные коронки, предлагая большую универсальность, добавляя к этому, что универсальный характер бит позволяет теоретически использовать их с любой дрелью-шуруповертом, поскольку они могут прорезать примерно 80% строительных материалов. Их первым недостатком является тот факт, что они предназначены только для сверления легкой арматуры и не рекомендуются для тяжелых материалов, в дополнение к этому, после износа алмазы выбиваются из сверла, снижая эффективность сверла.

Алмазная фреза в настоящее время является более популярной из двух, так как алмазы зарекомендовали себя в износостойких режущих инструментах в течение многих лет, а карбид вольфрама появился относительно недавно. Кроме того, алмазные фрезы доступны в гораздо более разнообразных диаметрах, намного больше по размеру, чем твердосплавные коронки, предлагая большую универсальность, добавляя к этому, что универсальный характер бит позволяет теоретически использовать их с любой дрелью-шуруповертом, поскольку они могут прорезать примерно 80% строительных материалов. Их первым недостатком является тот факт, что они предназначены только для сверления легкой арматуры и не рекомендуются для тяжелых материалов, в дополнение к этому, после износа алмазы выбиваются из сверла, снижая эффективность сверла. Вы заметите, что как на этих, так и на сверлах SDS MAX 8X имеется выгравированный контрольный знак Совета ассоциации сверл по каменной кладке PGM, гарантирующий соблюдение жестких допусков, точное сверление и надежную фиксацию креплений. Проблема здесь в том, что эти биты доступны только в ограниченном количестве размеров и совместимы только с SDS Plus, что резко снижает универсальность этого фантастического режущего инструмента.

Вы заметите, что как на этих, так и на сверлах SDS MAX 8X имеется выгравированный контрольный знак Совета ассоциации сверл по каменной кладке PGM, гарантирующий соблюдение жестких допусков, точное сверление и надежную фиксацию креплений. Проблема здесь в том, что эти биты доступны только в ограниченном количестве размеров и совместимы только с SDS Plus, что резко снижает универсальность этого фантастического режущего инструмента. Бетон содержит кремнезем и, таким образом, при сверлении образуется пыль кремнезема, вдыхание пыли кремнезема может привести к силикозу — очень серьезному заболеванию легких. Bosch предлагает сверло для сверления легкоармированного бетона, в которое встроено пылеудаление, чтобы свести к минимуму образование опасной пыли. СДС МАКС-9Speed Clean имеет два отверстия для извлечения на головке, которые соединяются с внутренней полостью, ведущей к вакуумному соединителю. Пожалуйста, обратитесь к руководителю участка и в органы по охране труда и технике безопасности за полными исчерпывающими инструкциями по установке средств индивидуальной защиты при сверлении железобетона.

Бетон содержит кремнезем и, таким образом, при сверлении образуется пыль кремнезема, вдыхание пыли кремнезема может привести к силикозу — очень серьезному заболеванию легких. Bosch предлагает сверло для сверления легкоармированного бетона, в которое встроено пылеудаление, чтобы свести к минимуму образование опасной пыли. СДС МАКС-9Speed Clean имеет два отверстия для извлечения на головке, которые соединяются с внутренней полостью, ведущей к вакуумному соединителю. Пожалуйста, обратитесь к руководителю участка и в органы по охране труда и технике безопасности за полными исчерпывающими инструкциями по установке средств индивидуальной защиты при сверлении железобетона. Чтобы повысить прочность этого материала, его часто армируют решетчатой конструкцией из стальных стержней или «арматуры», которую можно залить бетоном и установить вокруг нее. Бетон с явно высоким содержанием арматуры известен как железобетон. Эта арматура, в свою очередь, часто делится на более прочные секции арматуры с тонкой проволокой, которая фиксирует стержни во время заливки бетона, чтобы сохранить твердое положение. Наложение железобетона, используемого снаружи, составляет 3,5–4 см, поэтому отверстия, просверленные до 3,5 см и ниже, обычно не вызывают проблем. Бетонные поверхности можно оставить голыми и необработанными. Однако из эстетических соображений их также можно красить, штукатурить или облицовывать плиткой.

Чтобы повысить прочность этого материала, его часто армируют решетчатой конструкцией из стальных стержней или «арматуры», которую можно залить бетоном и установить вокруг нее. Бетон с явно высоким содержанием арматуры известен как железобетон. Эта арматура, в свою очередь, часто делится на более прочные секции арматуры с тонкой проволокой, которая фиксирует стержни во время заливки бетона, чтобы сохранить твердое положение. Наложение железобетона, используемого снаружи, составляет 3,5–4 см, поэтому отверстия, просверленные до 3,5 см и ниже, обычно не вызывают проблем. Бетонные поверхности можно оставить голыми и необработанными. Однако из эстетических соображений их также можно красить, штукатурить или облицовывать плиткой. Из-за плотности железобетона обычно требуется перфоратор , для которого мы предоставляем высококачественные сверла. Для небольших отверстий достаточно перфоратора, но стоит отметить, что специальные сверла с режущей геометрией по бетону, например, SB 77777 более подходят, чем универсальные сверла по камню, такие как SB 44444 . Заранее определите точки сверления и сначала просверлите без ударного (ударного) движения перфоратора, чтобы предотвратить скалывание в поверхностном слое, особенно в открытом бетоне. Пожалуйста, обратитесь к нашим общим рекомендациям по сверлению, если вы не уверены.

Из-за плотности железобетона обычно требуется перфоратор , для которого мы предоставляем высококачественные сверла. Для небольших отверстий достаточно перфоратора, но стоит отметить, что специальные сверла с режущей геометрией по бетону, например, SB 77777 более подходят, чем универсальные сверла по камню, такие как SB 44444 . Заранее определите точки сверления и сначала просверлите без ударного (ударного) движения перфоратора, чтобы предотвратить скалывание в поверхностном слое, особенно в открытом бетоне. Пожалуйста, обратитесь к нашим общим рекомендациям по сверлению, если вы не уверены. Будьте настойчивы! Отрезание любых более тонких вспомогательных проводов в бетоне (см. выше) часто остается незамеченным. В случае озеленения торгово-промышленных сооружений любой разрыв внутренней арматуры необходимо уточнять у администрации участка. Прочные стальные стержни не должны быть разорваны — множественные перфорации арматурной стали могут повлиять на устойчивость конструкции. Информацию о специальном случае «предварительно напряженный бетон» см. ниже. Читайте дальше, чтобы узнать, как устранить неполадки, связанные с некачественным сверлением…

Будьте настойчивы! Отрезание любых более тонких вспомогательных проводов в бетоне (см. выше) часто остается незамеченным. В случае озеленения торгово-промышленных сооружений любой разрыв внутренней арматуры необходимо уточнять у администрации участка. Прочные стальные стержни не должны быть разорваны — множественные перфорации арматурной стали могут повлиять на устойчивость конструкции. Информацию о специальном случае «предварительно напряженный бетон» см. ниже. Читайте дальше, чтобы узнать, как устранить неполадки, связанные с некачественным сверлением…

Если вы не будете сверлить прямо, окружность отверстия будет увеличена и потеряет натяжение, что поставит под угрозу устойчивость крепления. После того, как успешно просверлено отверстие, вставьте резьбовой вал, а затем подходящую латунную заглушку/анкер, которую затем можно соответствующим образом укоротить с помощью циркулярной пилы. Для Medium подходит держатель WM 10081 . Однако, если армированная стена была только оштукатурена, она не будет достаточно прочной, чтобы выдержать вес латунного настенного анкера; после того, как отверстие просверлено, его необходимо закрепить в стене композитным раствором. Та же процедура используется для винтов с резьбой по дереву.