Покрытия крепежных изделий, виды и особенности

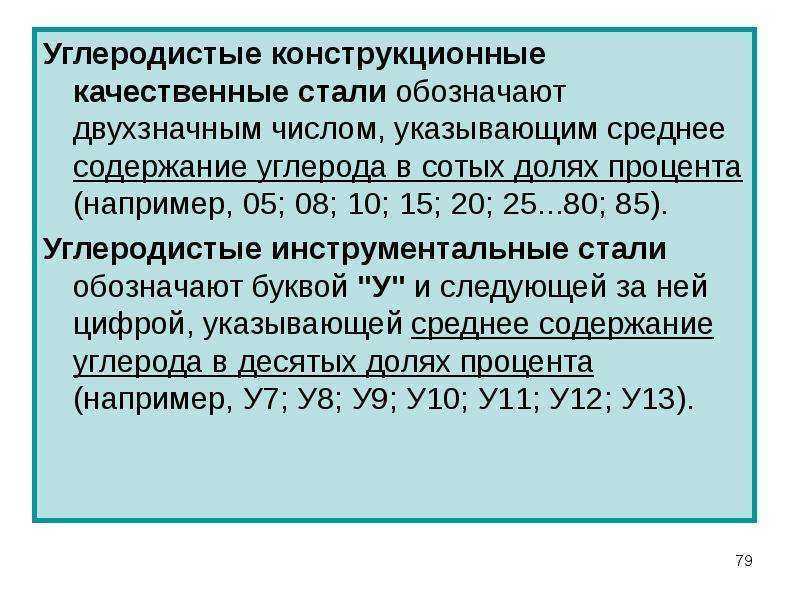

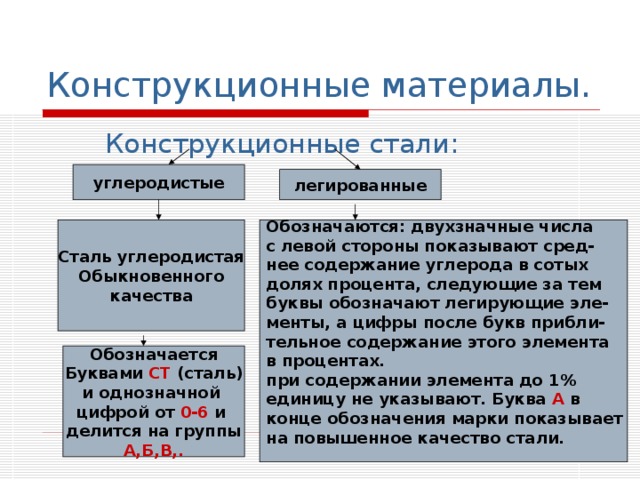

Виды покрытий, достоинства и недостатки различных покрытий, рекомендации по выбору вида покрытия для крепежа.

В настоящее время крепежные изделия без покрытий применяются все меньше и меньше, т.к. кроме механического воздействия, могущего вызвать разрушение крепежа, металлы, из которых изготовлены крепежные детали, разрушаются при взаимодействии с окружающей средой — этот процесс называется коррозией. В зависимости от окружающих металл условий (температура, влажность, химический состав окружающей среды и т.д.) условия эксплуатации по подразделяются на легкие, средние, жесткие и очень жесткие.

Для защиты металлов от коррозии на них наносят различные покрытия. Кроме того, покрытия наносят для придания изделиям декоративного вида или создания специальных поверхностных свойств. Покрытия могут быть:

- металлическими,

- неметаллическими,

- неорганическими,

- порошковыми,

- лакокрасочными,

- пластмассовыми,

- резиновыми.

Защитные свойства покрытий зависят от возможности взаимодействия материалов покрытий и детали.

Различаются две разновидности способов защиты – механический и электрохимический.

Механическая защита достигается за счет изолирования материала от внешней среды и эффективна только при отсутствии пор, задиров и др. повреждений покрытия.

Электрохимическая защита обеспечивается в том случае, если материал покрытия является анодным по отношению к защищаемому материалу и не зависит от пористости.

Основным видом коррозии металлов является электрохимическая, возникающая в зоне контакта двух металлов, имеющих разный электрохимический потенциал. Возникающая при наличии влаги гальваническая пара приводит к постепенному растворению металла имеющего меньший потенциал. Покрытия, выполненные из материала, потенциал которого в данных условиях более отрицателен чем потенциал защищаемого металла, называются анодными. Анодными покрытиями для железа и его сплавов (сталь, чугун) являются покрытия из магния, алюминия, цинка, хрома. Такие покрытия при наличии пор и задиров разрушаются сами, а защищаемый металл нет. Катодными называются покрытия, у которых потенциал более положителен, чем у защищаемого металла, для стали такими покрытиями будут: медное, никелевое, оловянное, свинцовое, серебряное, золотое. Понятно, что анодные покрытия обеспечивают как механическую, так и электрохимическую защиту, а катодные только механическую.

Такие покрытия при наличии пор и задиров разрушаются сами, а защищаемый металл нет. Катодными называются покрытия, у которых потенциал более положителен, чем у защищаемого металла, для стали такими покрытиями будут: медное, никелевое, оловянное, свинцовое, серебряное, золотое. Понятно, что анодные покрытия обеспечивают как механическую, так и электрохимическую защиту, а катодные только механическую.

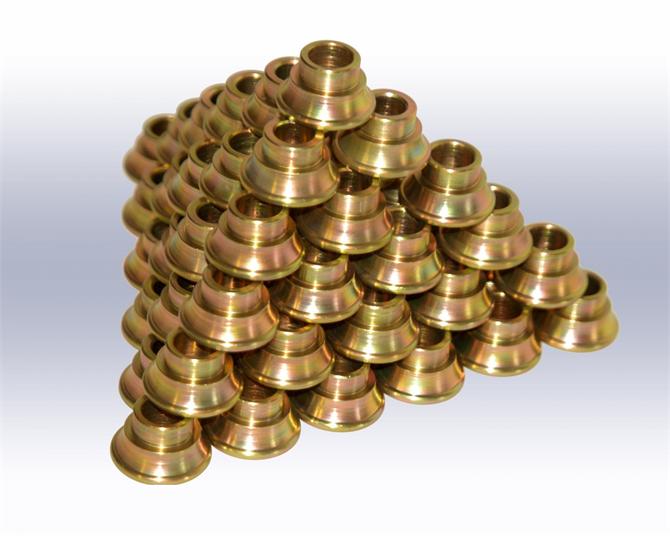

Цинк – самое распространенное антикоррозионное покрытие хорошо анодно защищает сталь в атмосферных условиях и в пресной воде при нормальных и низких температурах, но при высоких температурах, в агрессивных средах его потенциал меняется в сторону увеличения и может превысить потенциал железа.

Черный цинк и Желтый цинк — это цинковое покрытие с определенной пассивацией. У черного цинка коррозионная стойкость, чуть меньше чем у желтого цинка. По сложившейся практике, можно уверенно сказать. что коррозионная стойкость желтого цинка несущественно выше чем у черного и выбор покупателя чаще зависит от необходимости использовать крепеж определенного цвета, нежели от его антикоррозионных свойств.

Заказать оцинкованные изделия вы можете тут:

- Гайка с цинковым покрытием;

- Болт с цинковым покрытием;

- Шайба с цинковым покрытием;

- Шпилька с цинковым покрытием.

Цинковые покрытия с желтым хроматированием

Защитные свойства цинковых покрытий значительно усиливаются при обработке оцинкованных изделий в пассивирующих растворах. Практически весь гальванический цинк проходит такую обработку. Существует большое разнообразие конверсионных пленок на цинковых покрытиях: бесцветные, радужные (жёлтые), оливковые, черные, которые отличаются не только внешним видом, но и коррозионной стойкостью.

Обработка цинковых покрытий в растворах, содержащих соединения хрома (VI) получила название хроматной пассивации или т.н. жёлтого хроматирования., т.к. в состав образующихся конверсионных слоев входят хроматы — соли хромовой кислоты. Толщина конверсионного слоя составляет порядка 0,5 мкм.

Толщина конверсионного слоя составляет порядка 0,5 мкм.

К достоинствам жёлтого хроматирования следует отнести высокую коррозионную стойкость конверсионных слоев и способность к «самозалечиванию» плёнки после механических повреждений.

Гальванические цинковые покрытия с жёлтым хроматированием, изготовленные в соответствии с требованиями стандарта ISO 4042, при жёстких климатических испытаниях в морском соляном тумане (по стандарту ISO 9227) выдерживают 72 часа до наступления коррозии цинка и 120 часов до наступления коррозии стали. В сравнении с этим гальванические цинковые покрытия без пассивации или с бесцветной пассивацией выдерживают всего 24 часа до наступления коррозии цинка и 72 часа до наступления коррозии стали.

Таким образом, у гальванических цинковых покрытий с жёлтым хроматированием коррозионная стойкость и долговечность в 2,5 – 3 раза выше, чем у гальванических цинковых покрытий без пассивации или с бесцветной пассивацией.

Кадмий — образует катодное покрытие по отношению к железу в атмосфере или в пресной воде, но в морской воде кадмиевое покрытие является анодным.

Следует помнить, что не всякое анодное покрытие и не во всех случаях оказывается удовлетворительным, т.к. оно само также не должно слишком быстро разрушаться. Так, например, цинковое покрытие, широко применяемое для защиты от коррозии в средних географических широтах, оказывается нестойким в тропическом климате. Причиной этого служит интенсивное растворение и смывание водой и влагой воздуха слоя солей цинка, образующегося на поверхности при коррозии. В результате этого происходит обнажение глубинных слоев металла, и скорость коррозии не замедляется.

Рассмотрим особенности и способы применения наиболее распространенных видов покрытий крепежных изделий. Для крепежных изделий применяются:

- металлические (цинковые, кадмиевые, медные и т.д.),

- неметалические неорганические (окисные, фосфатные),

- лакокрасочные покрытия.

Из металлических покрытий в мировой практике наиболее широко в мировой практике применяются цинковые. Их широкое применение для защиты стальных и чугунных изделий обусловлено в основном двумя причинами. Первая – высокая природная стойкость самого цинка вследствие образования на цинке в коррозионной среде защитных пленок из продуктов коррозии, вторая – высокая анодность защиты при температуре до 70°С. При более высоких температурах цинк защищает сталь только механически. Защитные свойства цинковых покрытий определяется как их толщиной, так методом их нанесения.

Их широкое применение для защиты стальных и чугунных изделий обусловлено в основном двумя причинами. Первая – высокая природная стойкость самого цинка вследствие образования на цинке в коррозионной среде защитных пленок из продуктов коррозии, вторая – высокая анодность защиты при температуре до 70°С. При более высоких температурах цинк защищает сталь только механически. Защитные свойства цинковых покрытий определяется как их толщиной, так методом их нанесения.

Цинковые покрытия, полученные различными методами, отличаются по равномерности, строению, плотности, составу и т.п. Горячий способ позволяет получить покрытие большой толщины (50…150 мкм), но эта толщина колеблется в значительных пределах и точная регулировка его невозможна. Отсюда высокие потери металла, порой недостаточное качество покрытия. На параметры основного металла (самой крепежной детали) горячая оцинковка практически не влияет, но размеры детали могут заметно измениться.

Экономия металла при электролитическом методе покрытия составляет до 50%, при этом повышается твердость покрытия (500. ..600 Н/мм2) и его однородность, обеспечивается высокая степень чистоты осажденного цинка и повышенная химическая стойкость, но толщина покрытия невелика (5…35 мкм).

..600 Н/мм2) и его однородность, обеспечивается высокая степень чистоты осажденного цинка и повышенная химическая стойкость, но толщина покрытия невелика (5…35 мкм).

Кроме того, при электролитическом цинковании происходит наводороживание и как следствие охрупчивание основного защищаемого металла.

Оба метода являются экологически вредными, и перед производителями постоянно стоит проблема утилизации отходов. Всех недостатков лишен метод — шерердизации, применяемый, к сожалению, производителями крепежа пока достаточно редко.

Для повышения коррозионной и механической стойкости цинковые покрытия часто подвергают хроматированию (пассивированию) или фосфатированию. Для желтого (хроматного) пассивирования оцинкованные изделия погружают в растворы хромовой кислоты или ее солей. Образующаяся хроматная пленка представляет собой соединения хрома и цинка, защитные свойства которой практически не изменяются даже при наличии на ней механических повреждений (царапин, рисок и т. п.). После хроматного пассивирования покрытия приобретает желтую или зеленовато-желтую окраску с радужным оттенком. Фосфатирование цинковых покрытий применяется на крепежных изделиях редко в основном при необходимости их последующего окрашивания.

п.). После хроматного пассивирования покрытия приобретает желтую или зеленовато-желтую окраску с радужным оттенком. Фосфатирование цинковых покрытий применяется на крепежных изделиях редко в основном при необходимости их последующего окрашивания.

Крепежные изделия с цинковым покрытием полученным горячим или электролитическим способом без хроматирования или фосфатирования пригодны для использования в легких или средних условиях эксплуатации, с дополнительной обработкой или окрашенные – в любых. Шерардированные крепежные изделия работают в любых условиях.

Кадмирование крепежных изделий производится редко. Кадмий и его соединения очень токсичны, и во многих странах кадмирование запрещено. Цвет, механическая прочность и ряд других показателей кадмиевых покрытий близки к цинковым. Покрытия кадмием также могут подвергаться хроматированию и фосфатированию. Защитные свойства кадмиевых покрытий в обычных условия ниже цинковых, но в морских условиях и при сильной конденсации водяного пара такие покрытия применяются и поныне.

Никелевое покрытие является катодным по отношению к стали и защищает ее только механически. Для никелирования крепежных деталей применяют колокольные ванны или ванны с вращающимися барабанами с электролитом, основным компонентом которого является сернокислый никель. Никелевые покрытия имеют привлекательный декоративный вид (хотя со временем тускнеют), но снижают механические свойства стали и имеют малую коррозионную стойкость. В этой связи никелированные крепежные изделия – редкость, хотя и используется например в мебельной промышленности.

Так же крайне редко применяется для крепежных изделий хромирование, которое, имея высоэстетичный вид, почти вдвое снижает предел выносливости покрытой им стали без специальных операций предварительной подготовки металла. Хроматирование применяется либо как декоративное, либо как износостойкое, в связи с низким коэффициентом трения хрома. Для декоративных целей также может применяться на крепежных изделиях латунирование, в частности для деталей мебельного крепежа (шурупы, винтовые стяжки и др. ), антикоррозионные свойства которого крайне низки.

), антикоррозионные свойства которого крайне низки.

Среди неметаллических покрытий для крепежных изделий (в том числе стальных шурупов) широко применяются оксидирование и фосфатирование.

Фосфатирование используется для стальных изделий, не требующих декоративного вида, и заключается в обработке последних специальным химическим составом (соль Мажеф), в результате которой на поверхности стали образуется фосфатная пленка (фосфат железа) с высокими защитными свойствами. В зависимости от качества подготовки поверхности детали пленка может иметь разную кристаллическую структуру. Наиболее высокими защитными свойствами обладают мелкокристаллические пленки. Фосфатная пленка очень хорошо связана с основным защищаемым металлом (на молекулярном уровне), обладаем отличной адгезией лакокрасочных и др. покрытий (хорошо окрашивается), имеет высокую маслоемкость.

Дополнительная обработка повышает защитные свойства фосфатных пленок. Такая обработка производится в растворах хрома, промасливанием, гидрофобизированием или окраской..jpg) Промасливание обычно производится веретенным или авиационным маслом при температуре 100 °С, при этом существенно повышаются антикоррозионные и антифрикционные свойства детали.

Промасливание обычно производится веретенным или авиационным маслом при температуре 100 °С, при этом существенно повышаются антикоррозионные и антифрикционные свойства детали.

Гидрофобизирование заключается в создании дополнительно на поверхности деталей тонкой водоотталкивающей (гидрофобной) пленки. В зависимости от технологии подготовки поверхностей деталей, подвергаемых фосфатированию, и технологии самого процесса толщина покрытия может быть 2…15 мкм, а цвет детали – от светло-серого до черного.

Оксидирование заключается в формировании на поверхности изделия или детали пленки окислов. Оксидное покрытия по многим свойствам (антикоррозионным, адгезионным, мослоемким) близко к фосфатному. Цвет стального изделия после оксидирования в зависимости от режима процесса меняется от темно-серого до блестяще-черного.

Считается, что по собственной антикоррозионной стойкости фосфатные покрытия превышают оксидные. Фосфатированные или оксидированные изделия могут применяться только в легких условиях эксплуатации, если эти покрытия подвергнуты промасливанию или гидрофобизированию – в средних и жестких. Для использования их в любых условия эксплуатации необходимо окрашивание.

Для использования их в любых условия эксплуатации необходимо окрашивание.

Окрашивание -практически все крепежные изделия могут окрашиваться всеми распространенными красками, хотя качество адгезии может оказаться различным в зависимости от типа покрытия крепежа, вида краски, степени загрязненности окрашиваемого изделия и т.д.

Среди шурупов, которые изготавливаются и предлагаются потребителю в окрашенном виде следует выделить кровельные саморезы, окраска которых должна сочетаться с цветом кровли и отвечать условиям высокой атмосферостойкости. Для окрашивания кровельных саморезов в настоящее время используются порошковые краски, которые наилучшим образом отвечают предъявляемым к окраске требованиям.

Порошковая окраска – экологически чистая, безотходная технология получения высококачественных декоративных и декоративно-защитных полимерных покрытий. Покрытие формируют из полимерных порошков, которые наносят на окрашиваемую поверхность изделия. Затем изделие нагревают и выдерживают при заданной температуре несколько минут. Из-за относительно высокой температуры полимеризации окрашивают в основном металл и стекло. Последнее десятилетие происходит быстрое проникновение технологии порошкового окрашивания в сферы традиционных способов нанесения лакокрасочных покрытий. В мире сегодня окрашивают с использованием этой технологии примерно 15 % всех изделий подлежащих окраске, и это число увеличивается.

Затем изделие нагревают и выдерживают при заданной температуре несколько минут. Из-за относительно высокой температуры полимеризации окрашивают в основном металл и стекло. Последнее десятилетие происходит быстрое проникновение технологии порошкового окрашивания в сферы традиционных способов нанесения лакокрасочных покрытий. В мире сегодня окрашивают с использованием этой технологии примерно 15 % всех изделий подлежащих окраске, и это число увеличивается.

Для удобства производителей и потребителей цвета саморезов кодируются по одной из существующих систем обозначения цвета.

В мире существует несколько систем обозначения цветовых оттенков. Одной из распространенный в России систем является система цветов финской фирмы Rannila (RR), специализирующейся на производстве металлочерепицы и других кровельных материалов.

В связи со специализацией фирмы номенклатура известной системы RR сравнительно невелика. Более мощной и универсальной системой обозначений цветовых оттенков является система RAL. Ее разработал Немецкий Институт Гарантий Качества и Сертификации RAL. В 1927 году институт установил стандарт на цветовое пространство, разделив его на диапазоны и обозначив каждый цвет четырехзначным цифровым индексом, понятным разным областям промышленности. С тех пор по мере появления новых красителей стандарт неоднократно расширялся.

Ее разработал Немецкий Институт Гарантий Качества и Сертификации RAL. В 1927 году институт установил стандарт на цветовое пространство, разделив его на диапазоны и обозначив каждый цвет четырехзначным цифровым индексом, понятным разным областям промышленности. С тех пор по мере появления новых красителей стандарт неоднократно расширялся.

Покрытие Dacromet.

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США), как способ защиты от коррозии стальных деталей, в основном крепежа. Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80°С и до завершающей температуры 300°С.

Особенность покрытия «Дакромет 320» заключается в наличии цинковых частичек микронных размеров в виде хлопьев, предварительно обработанных в хроматном растворе и плотно связанных между собой неорганическим связующим. Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане.

Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане.

Известны и другие модификации покрытия «Дакромет», например, для покрытия листовой стали. Покрытия типа «Дакромет» известны также под названиями «Dacral», «Geomet» и другими – от производителя.

Дальнейшим развитием цинкнаполненных покрытий явились так называемые «цинкламельные покрытия», не содержащие шестивалентного хрома. Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие. Цинкламельные покрытия известны по названиям их разработчиков «Delta», «Geomet» и др.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Малый размер частиц делает возможным наносить цинкламельные покрытия толщиной 4 – 8 мкм, которые применяют в автомобилестроении. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане. Более толстые покрытия применяют для нанесения на детали и элементы строительных конструкций.

Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Малый размер частиц делает возможным наносить цинкламельные покрытия толщиной 4 – 8 мкм, которые применяют в автомобилестроении. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане. Более толстые покрытия применяют для нанесения на детали и элементы строительных конструкций.

Покрытие обладает электропроводящими свойствами, его более электроотрицательный потенциал по отношению к стали создает электрохимическую защиту в дополнение к барьерной.

Применение цинконаполненных покрытий не приводит к возникновению водородной хрупкости покрываемых сталей. Толщина покрытий на стали, как и в случае обычных цинковых покрытий, определяется любыми магнитными, магнитно-индукционными и другими подобными толщиномерами.

Особенности покрытия крепежных изделий | ГК ЕВРАЗИЯ

Крепежные изделия, изготавливаемые серийно в промышленных масштабах, практически всегда имеют поверхностные покрытия, которые необходимы как для их защиты от различного рода неблагоприятных воздействий (электрохимической коррозии, механических повреждений и т. п.), так и для улучшения эстетических свойств.

Существует немало разновидностей покрытий крепежных изделий, каждое из которых играет ту или иную роль.

Разновидности покрытий крепежных изделий

Специалисты подразделяют все покрытия крепежных изделий на две основные группы:

- Металлические.

- Неметаллические.

По способу защиты, перечисленные группы классифицируются на:

- Механические.

- Электрохимические.

Принято также деление покрытий крепежных изделий по виду материалов, с помощью которых они производятся, и именно их краткие характеристики и описания приводятся ниже.

Цинкование

Цинковые покрытия крепежных изделий являются одними из наиболее распространенных, поскольку они хорошо защищают их как от электрохимической коррозии, так и от механических повреждений.

Наносятся они двумя способами: горячим и электролитическим.

Первый предполагает погружение крепежа на короткое время в расплав цинка, имеющий температуру около +480 °С, а второй — осаждение защитного слоя на поверхность в гальванической ванне.

Преимуществом горячего способа, является высокая коррозионная стойкость и самовосстанавливающиеся свойства.

Также возможность получения защитного покрытия большей толщины (до 150 мкм), а гальванического — его повышенная химическая стойкость и экономичность.

Никелирование

Покрытие крепежных изделий слоем никеля применяется в целях их защиты от механических воздействий и улучшения внешнего вида.

Осуществляется оно гальваническим способом в так называемых колокольных ваннах, наполненных сернокислым никелем. Стальной крепеж, подвергшийся никелированию, имеет великолепный внешний вид, а вот его устойчивость к электрохимической коррозии достаточно слаба.

Стальной крепеж, подвергшийся никелированию, имеет великолепный внешний вид, а вот его устойчивость к электрохимической коррозии достаточно слаба.

Чаще всего он применяется для декоративных элементов.

Латунирование

Покрытие слоем латуни крепежных изделий производится в гальванических ваннах для придания им хороших антикоррозионных свойств и более эстетичного внешнего вида.

Кроме того, этот процесс часто предшествует обрезиниванию, поскольку на латунь это покрытие ложится намного лучше, чем на сталь.

Электролиты, используемые при латунировании, содержат комплексные соли цинка и меди, что позволяет осуществить покрытие комбинацией этих двух металлов, из которых, собственно говоря, и состоит этот сплав.

Кадмирование

Поскольку кадмий и его соединения достаточно токсичны, то крепежные изделия покрываются им довольно редко.

Тем не менее, иногда кадмирование используется, особенно для крепежа, применяемого в судостроении: дело в том, что оно создает защитный слой, хорошо противостоящий воздействию соленой воды и водяных паров.

Что касается антикоррозионных свойств кадмиевых покрытий, то они близки к тем, которые имеют покрытия из горячего цинка.

Хромирование

Хромирование крепежных изделий также используется нечасто, причем по той простой причине, что оно существенно снижает прочностные характеристики поверхностного слоя стали.

Однако в тех случаях, когда необходимо добиться низкого коэффициента трения крепежа или его превосходных декоративных свойств, покрытие хромом является одним из наиболее оптимальных.

Хромирование производится в гальванических ваннах, наполненных смешанными в определенных пропорциях хромовой и серной кислотами.

Оксидирование

Как нетрудно догадаться из самого названия, оксидирование представляет собой процесс формирования на поверхности крепежного изделия пленки, состоящей из окислов, которые не вступают во взаимодействие с водой, и, следовательно, предотвращают коррозию.

Интересно, что некоторые металлы и сплавы (например, на основе алюминия или магния) практически невозможно защитить от нее иным способом, чем оксидированием.

Производится оно химическим или электрохимическом методом и заключается в том, что изделия погружаются в ванны, содержащие растворы кислоты или щелочи (электрохимический предполагает также прохождение через него электрического тока).

Пассивация

Пассивации подлежат только те крепежные изделия, которые изготовлены из нержавеющей стали. Поверхность предварительно подвергается оцинковке, а затем детали помещаются в гальванические ванны, содержащие растворы различных солей и кислот.

Защитные покрытия, образующиеся в результате такой обработки, отличаются высокой устойчивостью не только к коррозии, но и к механическим повреждениям.

Фосфатирование

Этот метод используется тогда, когда эстетические характеристики крепежа не играют большой роли, а на первый план выходят такие его свойства, как коррозионная стойкость, антифрикционные свойства, электроизоляционные качества, а также адгезионная стойкость. Фосфатирование производится погружением стального крепежа в ванну со специальным химическим составом, в результате чего на его поверхности образуется фосфатная пленка.

Окрашивание

Одним из наиболее традиционных способов покрытия различных крепежных изделий является их окрашивание. Для этих целей используются самые различные виды красителей и лаков, в том числе и такие их разновидности, как порошковые.

- Виды болтов

- О шурупах и саморезах

- Монтаж анкеров

- Виды саморезов

- Прочность болтов

В чем разница между цинкованием, кадмированием, хромированием и никелированием

Гальваника — это процесс использования принципа электролиза для нанесения тонкого слоя других металлов или сплавов на поверхность определенных металлов. Это процесс использования электролиза для прикрепления металлической пленки к поверхности металла или другого материала для предотвращения окисления металла (например, ржавчины), улучшения износостойкости, электропроводности, отражательной способности, коррозионной стойкости (сульфат меди и т. д.) и повысить эстетичность.

Гальваническое покрытие подразделяется на определенные процессы, такие как меднение, золочение, серебрение, хромирование, кадмирование, никелирование и цинкование. В обрабатывающей промышленности наиболее широко используются цинкование, кадмирование, хромирование и никелирование. И какая должна быть разница между этими четырьмя?

В обрабатывающей промышленности наиболее широко используются цинкование, кадмирование, хромирование и никелирование. И какая должна быть разница между этими четырьмя?

Цинковое покрытие:

Особенности:

Цинк относительно стабилен в сухом воздухе и не может легко изменить цвет. В воде и влажной атмосфере он вступает в реакцию с кислородом или углекислым газом с образованием пленки оксида или щелочного карбоната цинка, которая может предотвратить дальнейшее осаждение и окисление цинка и играть защитную роль.

Цинк легко подвергается коррозии в кислотах, щелочах и сульфидах. Оцинкованный слой обычно должен быть пассивирован. После пассивации в хромовой кислоте или в растворе хромата образующаяся пассивирующая пленка не легко взаимодействует с влажным воздухом, а антикоррозионная способность значительно повышается. Для пружинных деталей, тонкостенных деталей (толщина стенки <0,5 м) и стальных деталей, требующих высокой механической прочности, необходимо удалить водород, а детали из меди и медных сплавов нельзя наводороживать.

Цинкование имеет низкую стоимость, удобную обработку и хороший эффект. Стандартный потенциал цинка относительно отрицателен, поэтому цинковые покрытия являются анодными покрытиями для многих металлов.

Применение:

Цинкование широко используется в атмосферных условиях и других благоприятных условиях, но не подходит для трущихся деталей.

Кадмий P покрытие

Особенности:

Для деталей, контактирующих с морской атмосферой или морской водой, а также с горячей водой выше 70 ℃, кадмиевое покрытие является относительно стабильным, обладает высокой коррозионной стойкостью и хорошей смазывающей способностью. Медленно растворяется в разбавленной соляной кислоте, но чрезвычайно растворяется в азотной кислоте. Легко растворим, нерастворим в щелочи, а его оксид также нерастворим в воде.

Кадмиевое покрытие мягче, чем цинковое, покрытие имеет меньшее водородное охрупчивание и сильную адгезию, а при определенных электролитических условиях получаемое кадмиевое покрытие более красивое, чем цинковое. Но газ, образующийся при плавлении кадмия, ядовит, ядовиты и растворимые соли кадмия. В нормальных условиях кадмий представляет собой катодное покрытие стали и анодное покрытие в морской и высокотемпературной атмосфере.

Но газ, образующийся при плавлении кадмия, ядовит, ядовиты и растворимые соли кадмия. В нормальных условиях кадмий представляет собой катодное покрытие стали и анодное покрытие в морской и высокотемпературной атмосфере.

Применение:

В основном используется для защиты деталей от атмосферной коррозии морской воды или аналогичных солевых растворов и насыщенных паров морской воды. Многие детали авиационной, морской и электронной промышленности, пружины и детали с резьбой используют кадмирование. Его можно полировать, фосфатировать и использовать в качестве нижнего слоя краски, но нельзя использовать как посуду.

Хром Покрытие

Характеристики:

Хром очень устойчив во влажной атмосфере, растворах щелочей, азотной кислоты, сульфидов, карбонатов и органических кислот, легко растворим в соляной кислоте и горячей концентрированной серной кислоте. Под действием постоянного тока, если в качестве анода используется слой хрома, он растворяется в растворе едкого натра. Слой хрома имеет сильную адгезию, высокую твердость, 800 ~ 1000 В, хорошую износостойкость, сильную светоотражающую способность и высокую термостойкость. Он не меняет цвет при температуре ниже 480 ℃, начинает окисляться при температуре выше 500 ℃ и имеет значительно сниженную твердость при 700 ℃.

Под действием постоянного тока, если в качестве анода используется слой хрома, он растворяется в растворе едкого натра. Слой хрома имеет сильную адгезию, высокую твердость, 800 ~ 1000 В, хорошую износостойкость, сильную светоотражающую способность и высокую термостойкость. Он не меняет цвет при температуре ниже 480 ℃, начинает окисляться при температуре выше 500 ℃ и имеет значительно сниженную твердость при 700 ℃.

Недостаток его в том, что хром твердый, ломкий и легко отваливается, что более очевидно при воздействии знакопеременных ударных нагрузок. И имеет пористость. Металлический хром легко пассивируется на воздухе с образованием пассивирующей пленки, что приводит к изменению потенциала хрома. Поэтому хром становится катодным покрытием на железе.

Применение:

Непосредственное хромирование поверхности стальных деталей в качестве антикоррозионного слоя не является идеальным. Как правило, многослойное гальванопокрытие (т. е. меднение → никель → хромирование) может обеспечить защиту от ржавчины и декоративное покрытие.

В настоящее время он широко используется для повышения износостойкости деталей, ремонтного размера, отражения света и декоративного освещения.

Nickel P LAT ING

Особенности:

Никель. . Он будет окисляться только при температуре выше 600°C. Медленно растворяется в серной и соляной кислотах, но легко растворяется в разбавленной азотной кислоте. Он легко пассивируется в концентрированной азотной кислоте и поэтому обладает хорошей коррозионной стойкостью. Никелевое покрытие имеет высокую твердость, легко полируется, обладает высокой светоотражающей способностью и может улучшить внешний вид.

Недостатком является пористость. Чтобы преодолеть этот недостаток, можно использовать многослойное металлическое покрытие, промежуточным слоем которого является никель. Никель представляет собой катодное покрытие железа и анодное покрытие меди.

Применение:

Обычно для предотвращения коррозии и повышения эстетичности обычно используется для защиты декоративных покрытий. Никелирование медных изделий идеально подходит для защиты от коррозии, но поскольку никель дороже, вместо никелирования часто используется покрытие сплавом меди и олова.

Кадмирование — New Method Plating Company, Inc.

Кадмирование, также известное как кадмирование гальванопокрытием, представляет собой тип металлического покрытия, обладающего особыми полезными свойствами. Кадмирование обычно используется в аэрокосмической промышленности и других средах, подверженных воздействию высоких концентраций солей, и обычно сочетается с материалами подложки, такими как сталь, медь, различные виды железа и порошковые металлы.

New Method Plating — это семейный бизнес с почти 80-летним опытом предоставления высококачественных услуг по нанесению покрытий. Являясь лидером отрасли, мы предлагаем высочайший уровень знаний и поддерживаем все важные отраслевые стандартные сертификаты, в том числе:

- ISO 9001:2008

- AS9100

- Nadcap AS7108

- Mil-Specs:

- AMS QQ-P-416

- AMS 2400

- ASTM B766

- MIL-STD-171

- ASTM F1914

- ISO 4042

- ASTM B850

Запрос ценового предложения

Преимущества покрытия кадмием

Кадмий является очень желательным материалом из-за его ряда полезных свойств. Кадмирование — это то, что известно как жертвенное покрытие, то есть оно подвергается коррозии и разрушается раньше основного материала, добавляя слой защиты металлу под ним.

Кадмирование — это то, что известно как жертвенное покрытие, то есть оно подвергается коррозии и разрушается раньше основного материала, добавляя слой защиты металлу под ним.

Кадмий обладает рядом свойств, которые выделяют его в качестве материала покрытия. К этим свойствам относятся:

- Высокая стойкость к коррозии в соленой воде

- Обеспечивает исключительную адгезионную поверхность клея

- Служит отличным проводником электричества

- Обладает высокой способностью к пайке

- Обладает встроенной смазывающей способностью, которая предотвращает истирание и обеспечивает поверхность с низким коэффициентом трения

- Естественная устойчивость к плесени и бактериям

- Может легко покрывать разнородные материалы, сложные формы и труднодоступные контуры

- Может наноситься ультратонким легким слоем

Отрасли и области применения

Кадмирование гальванопокрытием используется в различных отраслях промышленности , в том числе:

- Военные и аэрокосмические.

Кадмий с гальваническим покрытием обладает антикоррозионными свойствами в сочетании с естественной смазывающей способностью, что делает его идеальным для использования в полете. Его адгезионные свойства делают его особенно полезным для склеивания материалов с алюминиевыми рамами самолетов.

Кадмий с гальваническим покрытием обладает антикоррозионными свойствами в сочетании с естественной смазывающей способностью, что делает его идеальным для использования в полете. Его адгезионные свойства делают его особенно полезным для склеивания материалов с алюминиевыми рамами самолетов. - Транспорт . Кадмирование часто встречается в дисковых тормозах и шлангах высокопроизводительных потребительских автомобилей, тракторных прицепов и других транспортных средств из-за его устойчивости к коррозии.

- морской . Кадмирование обеспечивает защиту от коррозии в соленой воде, что делает его очень ценным в морских условиях.

- Бытовая электроника. Электропроводность гальванического покрытия кадмием делает его идеальным для использования в разъемах и реле в электронике. Он также используется для изготовления аккумуляторов для мобильных телефонов и ноутбуков.

- Строительство и производство.

Многие типичные компоненты, используемые в промышленном строительстве, покрыты кадмием, например, скобяные изделия и промышленные крепежные детали. Его также можно найти в готовых изделиях, используемых в различных производственных условиях.

Многие типичные компоненты, используемые в промышленном строительстве, покрыты кадмием, например, скобяные изделия и промышленные крепежные детали. Его также можно найти в готовых изделиях, используемых в различных производственных условиях.

Типы кадмиевого покрытия

Тип покрытия относится к окрашиванию кадмиевого покрытия после обработки. Существует три различных типа и уровня классификации кадмирования, в том числе:

- Тип I. Этот тип покрытия, также называемый «покрытием», служит цветовой схемой по умолчанию для гальванического покрытия кадмием, что означает, что дополнительная цветовая обработка не применяется.

- Тип II . Этот тип кадмирования имеет радужно-желтый цвет. Качество обработки типа II проверяется с помощью соляного тумана на наружной поверхности компонента с покрытием, а затем проверяется на наличие признаков коррозии после 96-часового периода ожидания.

- Тип III.

Кадмий с гальваническим покрытием обладает антикоррозионными свойствами в сочетании с естественной смазывающей способностью, что делает его идеальным для использования в полете. Его адгезионные свойства делают его особенно полезным для склеивания материалов с алюминиевыми рамами самолетов.

Кадмий с гальваническим покрытием обладает антикоррозионными свойствами в сочетании с естественной смазывающей способностью, что делает его идеальным для использования в полете. Его адгезионные свойства делают его особенно полезным для склеивания материалов с алюминиевыми рамами самолетов. Многие типичные компоненты, используемые в промышленном строительстве, покрыты кадмием, например, скобяные изделия и промышленные крепежные детали. Его также можно найти в готовых изделиях, используемых в различных производственных условиях.

Многие типичные компоненты, используемые в промышленном строительстве, покрыты кадмием, например, скобяные изделия и промышленные крепежные детали. Его также можно найти в готовых изделиях, используемых в различных производственных условиях.

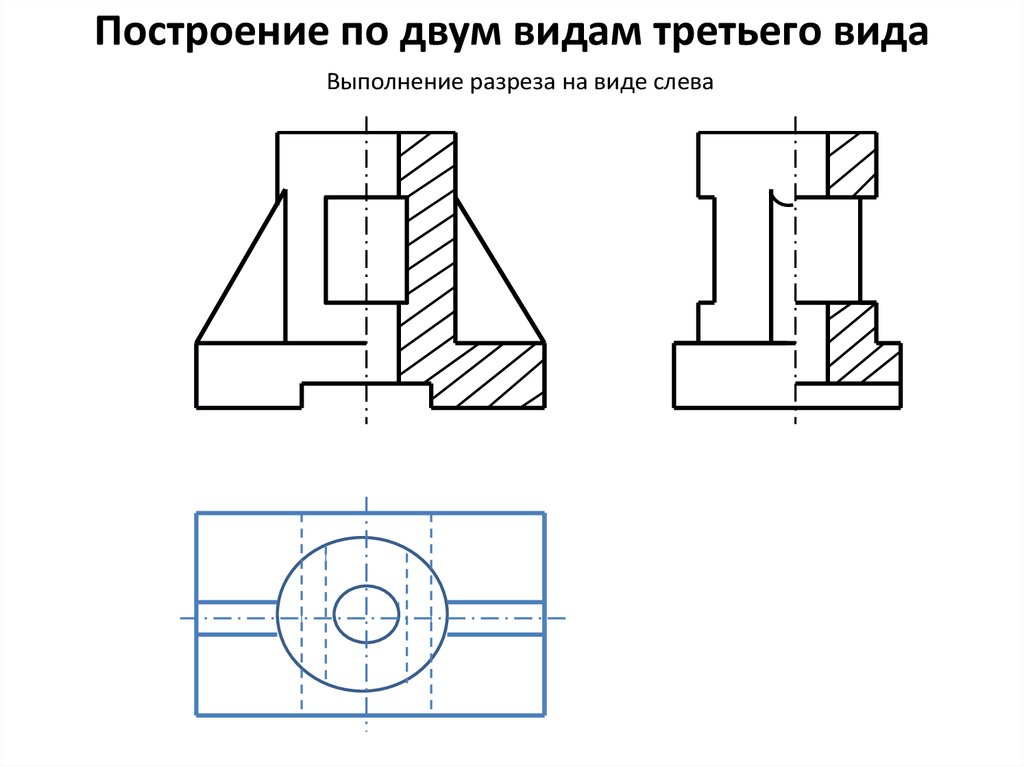

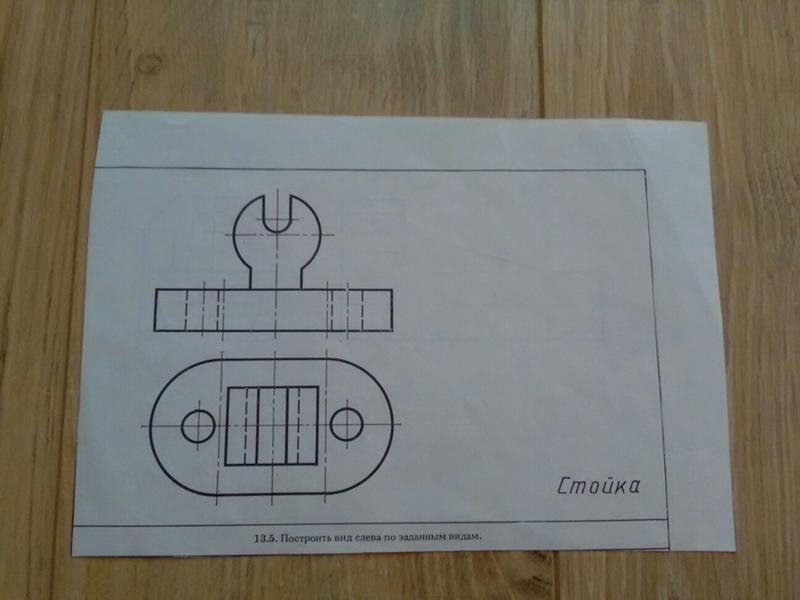

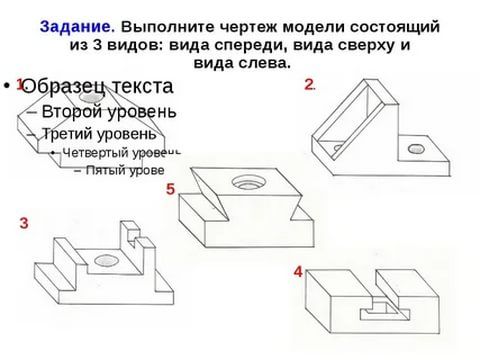

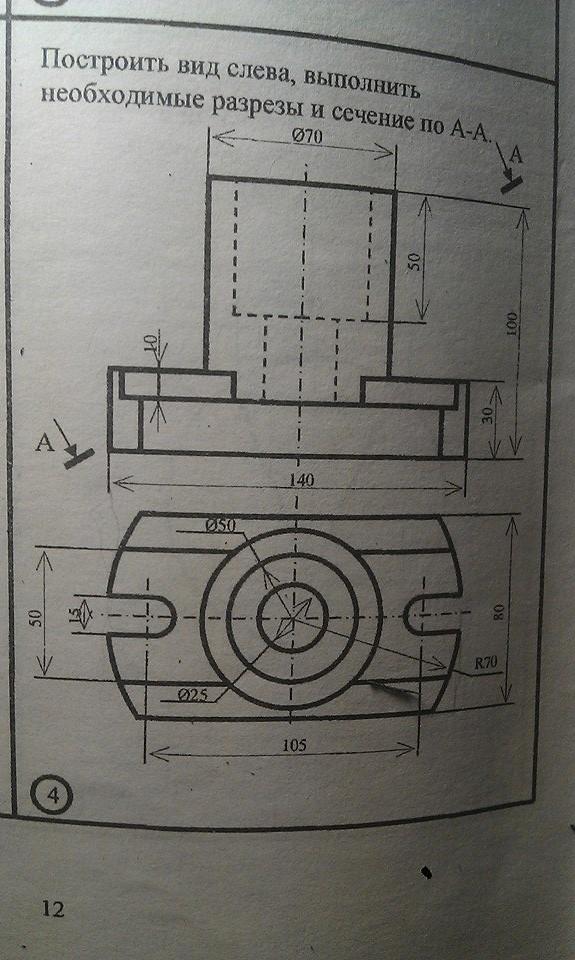

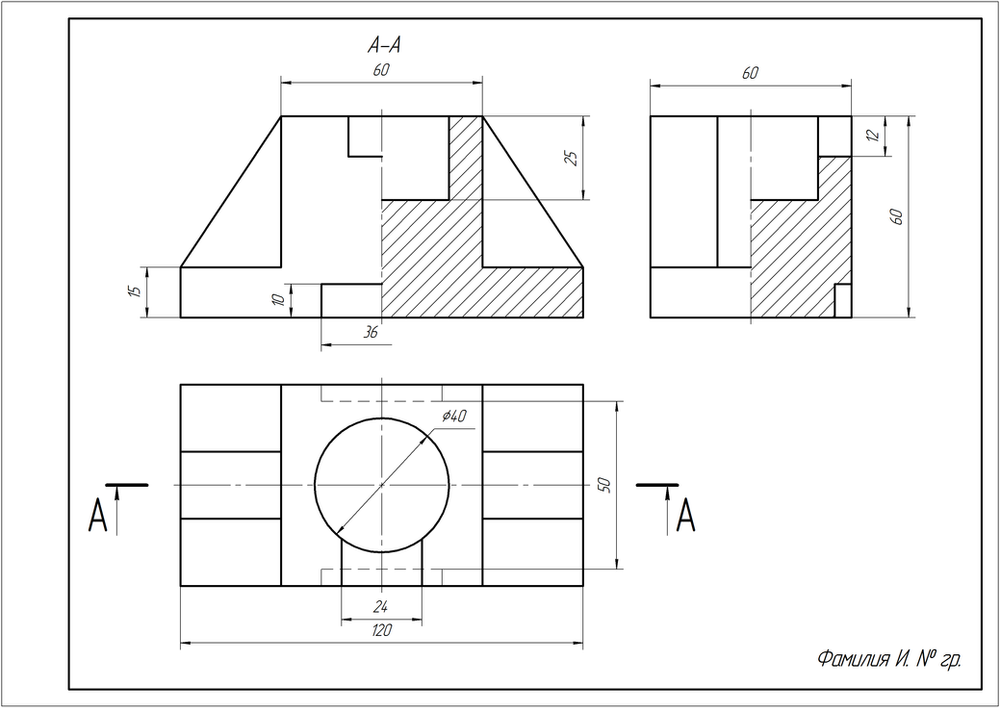

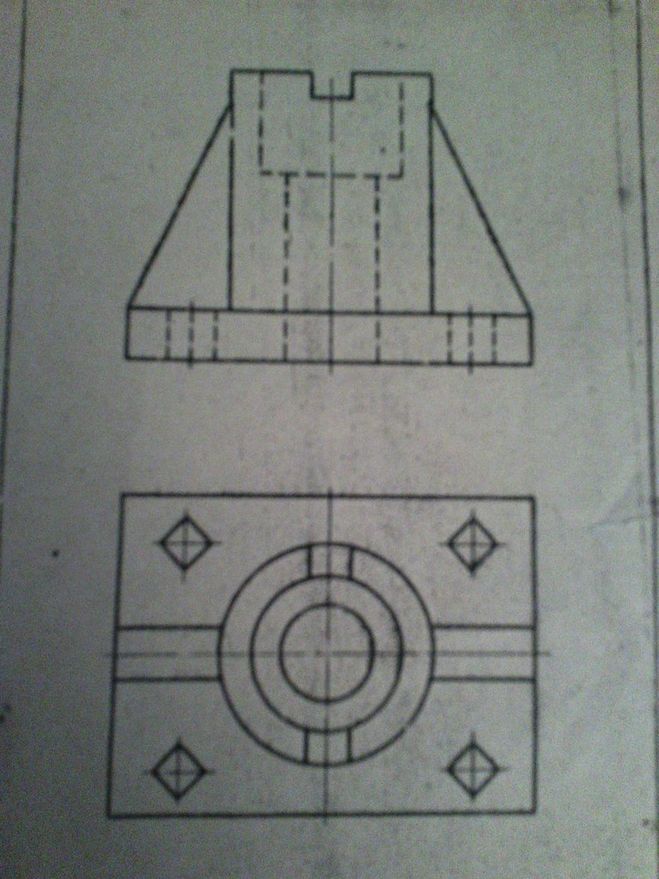

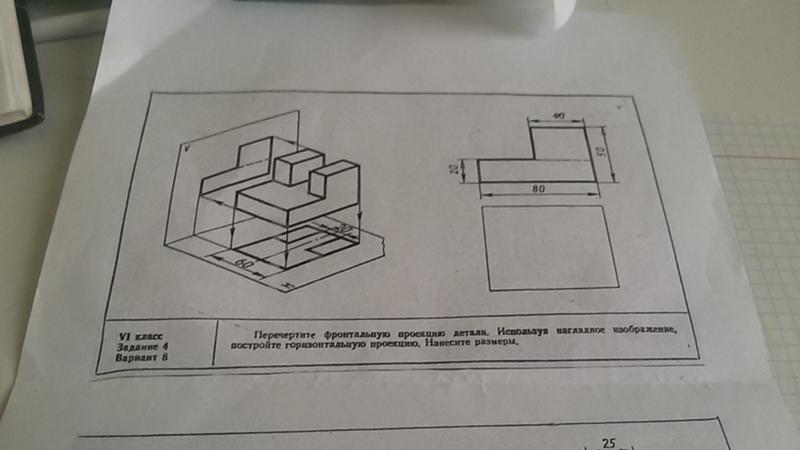

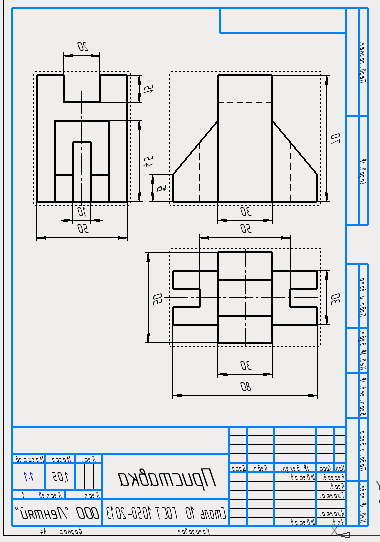

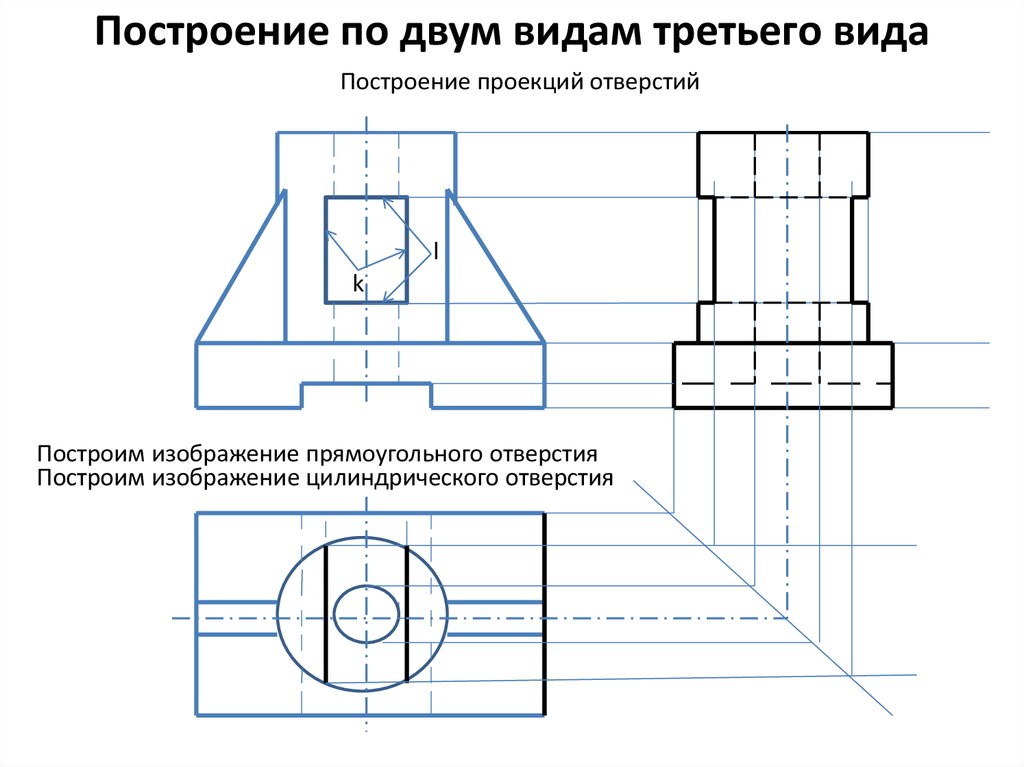

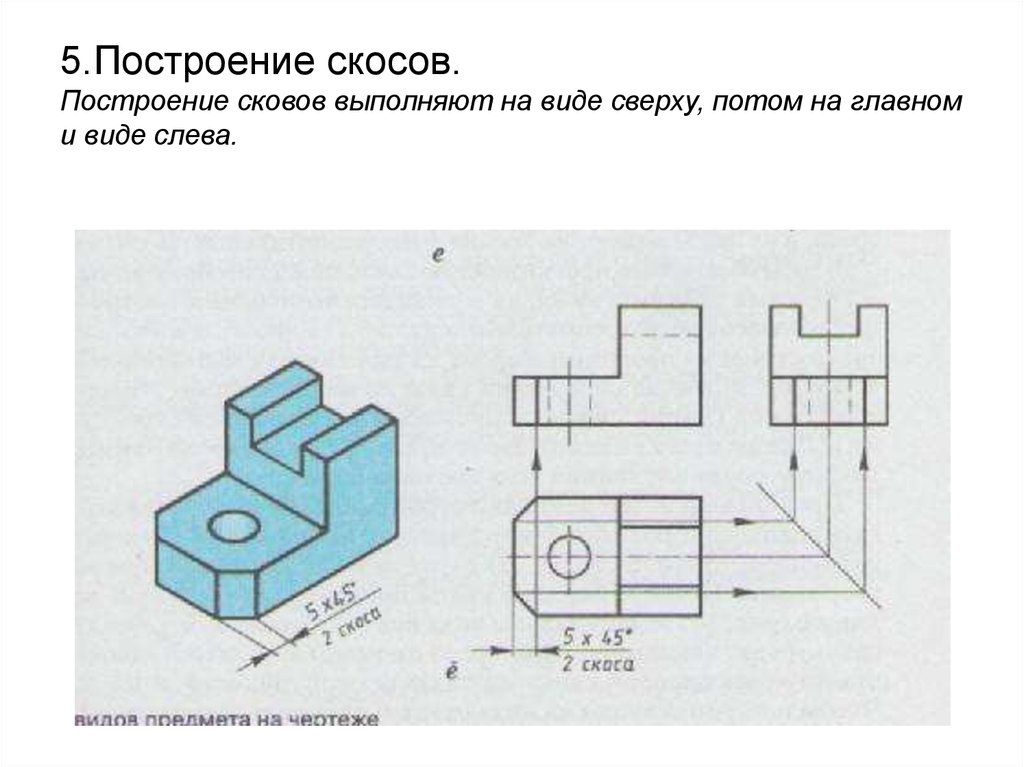

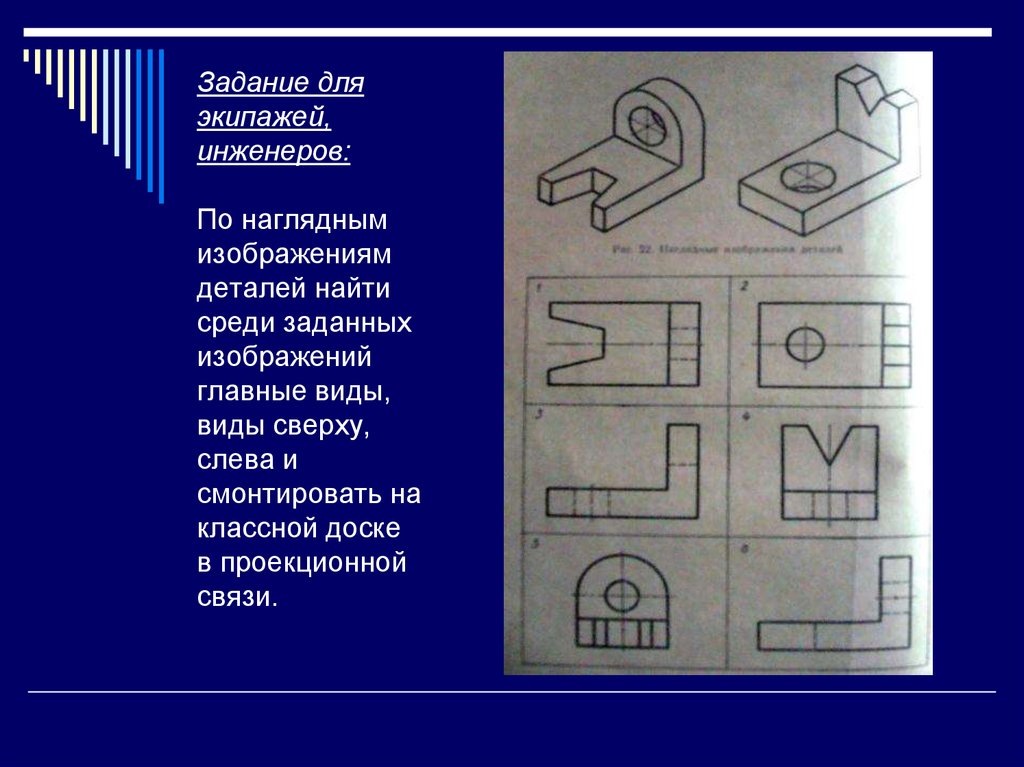

Эти изображения получаются путем ортогонального (прямоугольного) проецирования предмета на шесть граней куба (рис. 20), которые принимаются за основные плоскости проекций: фронтальную, горизонтальную, профильную и плоскости, параллельные им.

Эти изображения получаются путем ортогонального (прямоугольного) проецирования предмета на шесть граней куба (рис. 20), которые принимаются за основные плоскости проекций: фронтальную, горизонтальную, профильную и плоскости, параллельные им. Вид сзади можно расположить справа от вида слева или слева от вида справа. Именно такое расположение видов представлено на рис. 21.

Вид сзади можно расположить справа от вида слева или слева от вида справа. Именно такое расположение видов представлено на рис. 21. 21, без искажения формы и размеров, то выполняют дополнительные виды на плоскостях, не параллельных основным плоскостям проекций.

21, без искажения формы и размеров, то выполняют дополнительные виды на плоскостях, не параллельных основным плоскостям проекций. После этого на чертеже появляется значок в виде двух осей, который является обозначением данного вида. Устанавливаете его над дополнительным видом и нажимаете кнопку Создать объект (рис. 23).

После этого на чертеже появляется значок в виде двух осей, который является обозначением данного вида. Устанавливаете его над дополнительным видом и нажимаете кнопку Создать объект (рис. 23). Местный вид применяется в тех случаях, когда из всего вида только часть его необходима для уточнения формы предмета, остальная же часть вида не дает дополнительных сведений о предмете.

Местный вид применяется в тех случаях, когда из всего вида только часть его необходима для уточнения формы предмета, остальная же часть вида не дает дополнительных сведений о предмете.

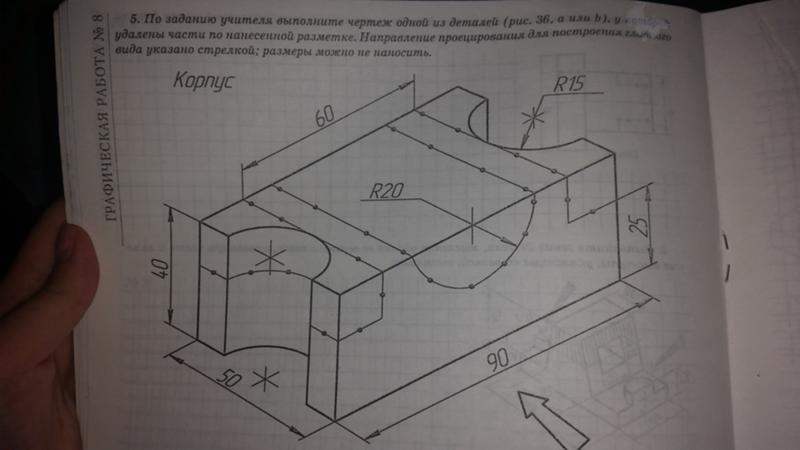

Рассмотрев внимательно деталь, можем сказать, что она состоит из нескольких призматических поверхностей. Нижняя часть имеет призматический сквозной вырез. На верхней плоскости детали расположен цилиндр.

Рассмотрев внимательно деталь, можем сказать, что она состоит из нескольких призматических поверхностей. Нижняя часть имеет призматический сквозной вырез. На верхней плоскости детали расположен цилиндр. Чаще всего построение удобнее начать с вида сверху.

Чаще всего построение удобнее начать с вида сверху. Но так как, мы пользуемся параллельными прямыми, то каждый из размеров нужно поделить пополам. Можно задавать в поле Расстояниена Панели свойств параметры, равные половине каждого размера, а можно выполнить это таким образом — 40/2,52/2,80/2и 100/2. Последнего размера как такового на чертеже нет, на слева и справа детали пристроены призмы, длина каждой по 10 мм (рис. 32,б). Задав каждый из указанных размеров, выполняем щелчок мышью на вертикальной оси симметрии. И сохраняем обе линии, то есть дважды нажимаем кнопку Создать объект.

Но так как, мы пользуемся параллельными прямыми, то каждый из размеров нужно поделить пополам. Можно задавать в поле Расстояниена Панели свойств параметры, равные половине каждого размера, а можно выполнить это таким образом — 40/2,52/2,80/2и 100/2. Последнего размера как такового на чертеже нет, на слева и справа детали пристроены призмы, длина каждой по 10 мм (рис. 32,б). Задав каждый из указанных размеров, выполняем щелчок мышью на вертикальной оси симметрии. И сохраняем обе линии, то есть дважды нажимаем кнопку Создать объект. Вид сверху почти готов. Единственное, что мы не можем показать, это места врезки боковых призм в наклонные боковые плоскости (рис. 32, в).

Вид сверху почти готов. Единственное, что мы не можем показать, это места врезки боковых призм в наклонные боковые плоскости (рис. 32, в). 33, б).

33, б). Построив новые линии, удаляем ненужные с помощью команд Редактирование→Усечь кривую.

Построив новые линии, удаляем ненужные с помощью команд Редактирование→Усечь кривую.

Подробно рассмотрены этапы выполнения каждой из работ и приведены примеры каждой из работ. К каждой работе предлагается по 18 вариантов заданий [1].

Подробно рассмотрены этапы выполнения каждой из работ и приведены примеры каждой из работ. К каждой работе предлагается по 18 вариантов заданий [1]. – М.: Изд-во стандартов, 1982. – 352 с.: ил.

– М.: Изд-во стандартов, 1982. – 352 с.: ил. 1. Форматы……………………………………………………….17

1. Форматы……………………………………………………….17 ..67

..67 su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 38.242.236.216 (0.003 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 38.242.236.216 (0.003 с.) Думаю, Вы уже догадались, что под словом «Стандартные», как раз и имеются в виду эти самые 3 вида – вид спереди, вид слева, вид сверху. Но, поскольку 3 вида нужны не так уж и часто, есть кнопка «Произвольный». Предлагаю её нажать, чтобы объяснить дальнейшую логику действий. Следующим шагом программа предложит создать модель с открытой в компасе детали (если на данный момент открыта хоть какая-то 3D модель) или указать путь к модели. Думаю, с этим моментом разберётесь.

Думаю, Вы уже догадались, что под словом «Стандартные», как раз и имеются в виду эти самые 3 вида – вид спереди, вид слева, вид сверху. Но, поскольку 3 вида нужны не так уж и часто, есть кнопка «Произвольный». Предлагаю её нажать, чтобы объяснить дальнейшую логику действий. Следующим шагом программа предложит создать модель с открытой в компасе детали (если на данный момент открыта хоть какая-то 3D модель) или указать путь к модели. Думаю, с этим моментом разберётесь.

2) Нужно задать область сечения. Я обычно это делаю с помощью команды «Сплайн», которая находится в разделе геометрии, и саму область делаю вспомогательными линиями и обязательно замкнутым контуром. Звучит сложно? Смотрите картинку ниже.

2) Нужно задать область сечения. Я обычно это делаю с помощью команды «Сплайн», которая находится в разделе геометрии, и саму область делаю вспомогательными линиями и обязательно замкнутым контуром. Звучит сложно? Смотрите картинку ниже. В случае с разрывом вида, программа предложит разорвать вид посередине и сразу предложит границы разрыва, которые можно передвигать.

В случае с разрывом вида, программа предложит разорвать вид посередине и сразу предложит границы разрыва, которые можно передвигать.

При наброске объекта или детали, для которых требуется вид в разрезе, они рисуются на глаз под углом примерно 45 градусов и располагаются на расстоянии около 1/8 дюйма друг от друга. Поскольку они используются для выделения раздела, их следует рисовать с осторожностью.

При наброске объекта или детали, для которых требуется вид в разрезе, они рисуются на глаз под углом примерно 45 градусов и располагаются на расстоянии около 1/8 дюйма друг от друга. Поскольку они используются для выделения раздела, их следует рисовать с осторожностью. Преимущество половинной секции состоит в том, что она показывает как внутреннюю, так и внешнюю конфигурацию.

Преимущество половинной секции состоит в том, что она показывает как внутреннюю, так и внешнюю конфигурацию. На рисунке ниже вырванный участок удален линией разрыва от руки. Линию секущей плоскости показывать не нужно, так как место разреза очевидно.

На рисунке ниже вырванный участок удален линией разрыва от руки. Линию секущей плоскости показывать не нужно, так как место разреза очевидно. Удаленные разделы могут быть частичными разделами и часто нарисованы в другом масштабе.

Удаленные разделы могут быть частичными разделами и часто нарисованы в другом масштабе.

виды объекта и добавить линии проекций перпендикулярно (90 ◦ ) к наклонной поверхности, добавив опорную линию на любом удобном расстоянии от вида с наклонной поверхностью.

виды объекта и добавить линии проекций перпендикулярно (90 ◦ ) к наклонной поверхности, добавив опорную линию на любом удобном расстоянии от вида с наклонной поверхностью.

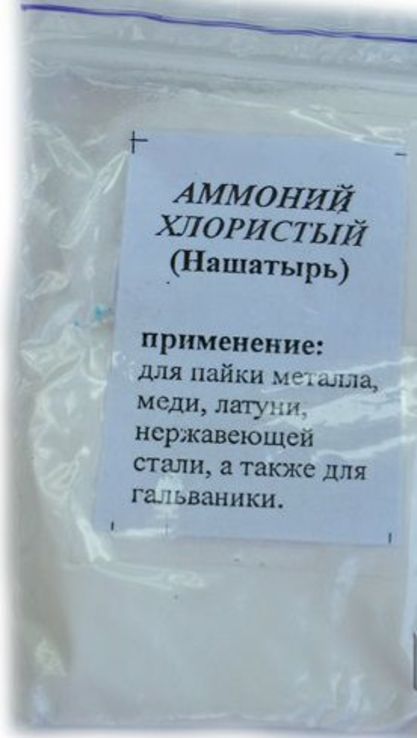

Начинается реакция химического растворения цинка в кислоте, в результате образуется хлорид цинка ZnCl2 и выделяется водород H2. Когда выделение водорода замедляется, сосуд ставят в теплую воду. По окончании реакции жидкость сливают с остатка нерастворившегося цинка и добавляют к ней нашатырь (на каждые 3 г взятого металлического цинка – 2 г хлорида аммония). Можно эту жидкость выпарить досуха и перед пайкой растворять 1 г сухой смеси солей в 2-3 мл воды.

Начинается реакция химического растворения цинка в кислоте, в результате образуется хлорид цинка ZnCl2 и выделяется водород H2. Когда выделение водорода замедляется, сосуд ставят в теплую воду. По окончании реакции жидкость сливают с остатка нерастворившегося цинка и добавляют к ней нашатырь (на каждые 3 г взятого металлического цинка – 2 г хлорида аммония). Можно эту жидкость выпарить досуха и перед пайкой растворять 1 г сухой смеси солей в 2-3 мл воды. Чтобы самостоятельно приготовить такой припой, сначала в железной чашке расплавляют свинец, а затем к полученному расплаву добавляют кусочки олова. Когда оно расплавится, сплав тщательно перемешивают и выливают в форму для затвердевания.

Чтобы самостоятельно приготовить такой припой, сначала в железной чашке расплавляют свинец, а затем к полученному расплаву добавляют кусочки олова. Когда оно расплавится, сплав тщательно перемешивают и выливают в форму для затвердевания.  В этом случае применяют раствор канифоли в этиловом спирте или сосновую смолу. Если под рукой нет вообще никакого флюса, то при пайке медных или латунных деталей его может заменить раствор 1 таблетки аспирина в 10-20 мл воды.

В этом случае применяют раствор канифоли в этиловом спирте или сосновую смолу. Если под рукой нет вообще никакого флюса, то при пайке медных или латунных деталей его может заменить раствор 1 таблетки аспирина в 10-20 мл воды. Затем алюминиевую деталь подключают к отрицательному полюсу батарейки от карманного фонарика, а к положительному полюсу присоединяют кусочек оголенной медной проволоки, которую вводят в каплю раствора сульфата меди так, чтобы конец проволоки не касался поверхности алюминия. В этом методе имеет место электролиз раствора сульфата меди с растворимым анодом:

Затем алюминиевую деталь подключают к отрицательному полюсу батарейки от карманного фонарика, а к положительному полюсу присоединяют кусочек оголенной медной проволоки, которую вводят в каплю раствора сульфата меди так, чтобы конец проволоки не касался поверхности алюминия. В этом методе имеет место электролиз раствора сульфата меди с растворимым анодом: Ежедневный журнал. 24 октября/16

Ежедневный журнал. 24 октября/16 Раньше формулу нашатырного спирта записывали как Nh5OH, теперь такая запись стала редкой.

Раньше формулу нашатырного спирта записывали как Nh5OH, теперь такая запись стала редкой. Его формула Nh5Cl, а современное название — хлорид аммония. В Европе нашатырь называли саляммониаком, или салмиаком, то есть — солью аммиака. Он представляет собой бесцветные кристаллы, которые при нагревании не плавятся, а возгоняются в виде белых паров. В холодном состоянии нашатырь запаха не имеет, а характерный запах аммиака начинает издавать только при нагревании. Надо сказать, что запах горячего нашатыря отличается от запаха нашатырного спирта, так как к аммиаку примешивается ещё и кислый, колючий запах соляной кислоты.

Его формула Nh5Cl, а современное название — хлорид аммония. В Европе нашатырь называли саляммониаком, или салмиаком, то есть — солью аммиака. Он представляет собой бесцветные кристаллы, которые при нагревании не плавятся, а возгоняются в виде белых паров. В холодном состоянии нашатырь запаха не имеет, а характерный запах аммиака начинает издавать только при нагревании. Надо сказать, что запах горячего нашатыря отличается от запаха нашатырного спирта, так как к аммиаку примешивается ещё и кислый, колючий запах соляной кислоты. В Европе его фамилия — гиршгорн (по-немецки), или хартсхорн (по-английски). Это название означает «олений рог», и отражает старинный способ получения карбоната аммония — его выделяли сухой перегонкой оленьих рогов. При той же самой перегонке выделялся и нашатырный спирт, который европейские алхимики, кстати, называли вовсе не нашатырным (spirit of salmiac), а гиршгорновым (spirit of hartshorn), потому что улетучивается нашатырный спирт при нагревании именно карбоната, а не хлорида аммония.

В Европе его фамилия — гиршгорн (по-немецки), или хартсхорн (по-английски). Это название означает «олений рог», и отражает старинный способ получения карбоната аммония — его выделяли сухой перегонкой оленьих рогов. При той же самой перегонке выделялся и нашатырный спирт, который европейские алхимики, кстати, называли вовсе не нашатырным (spirit of salmiac), а гиршгорновым (spirit of hartshorn), потому что улетучивается нашатырный спирт при нагревании именно карбоната, а не хлорида аммония.

Особенно трудно сохранить наконечники лужеными современным бессвинцовым припоем, потому что он должен стать еще более горячим, чтобы начать плавиться. Если вы дойдете до этого момента, вы можете подумать даже о замене наконечника.

Особенно трудно сохранить наконечники лужеными современным бессвинцовым припоем, потому что он должен стать еще более горячим, чтобы начать плавиться. Если вы дойдете до этого момента, вы можете подумать даже о замене наконечника. У него ярко выраженный соленый, вяжущий, слегка горьковатый вкус, который вы можете узнать по ключевому привкусу сальмиакки (соленой лакрицы), популярной в Северной Европе. Другой близкий родственник, хлорид кальция, широко используется в США в качестве добавки для придания хрустящей корочки соленьям — для приготовления хрустящих (не сырых) солений. В Индии используют хлорид аммония с той же целью, что и для придания хрустящей корочки, и как приправу (ароматизатор).

У него ярко выраженный соленый, вяжущий, слегка горьковатый вкус, который вы можете узнать по ключевому привкусу сальмиакки (соленой лакрицы), популярной в Северной Европе. Другой близкий родственник, хлорид кальция, широко используется в США в качестве добавки для придания хрустящей корочки соленьям — для приготовления хрустящих (не сырых) солений. В Индии используют хлорид аммония с той же целью, что и для придания хрустящей корочки, и как приправу (ароматизатор). )

) Если он работает, вы увидите пары флюса (не вдыхайте пары…) и, возможно, услышите шипение. Затем расплавьте немного свежего припоя на утюг.

Если он работает, вы увидите пары флюса (не вдыхайте пары…) и, возможно, услышите шипение. Затем расплавьте немного свежего припоя на утюг. в 23:22:33:

в 23:22:33: Прополощите в ГОРЯЧЕЙ воде… постирайте нежирным моющим средством, таким как основное средство марки Dawn… слегка потрите этой щеткой и снова промойте. Дайте ему высохнуть на воздухе. (лучшая щетка, которую я нашел, это мягкая щетка для чистки шин, которую я нашел в автомагазине… что-то вроде петли в форме… кроме нее вы можете взять мягкую кухонную щетку)

Прополощите в ГОРЯЧЕЙ воде… постирайте нежирным моющим средством, таким как основное средство марки Dawn… слегка потрите этой щеткой и снова промойте. Дайте ему высохнуть на воздухе. (лучшая щетка, которую я нашел, это мягкая щетка для чистки шин, которую я нашел в автомагазине… что-то вроде петли в форме… кроме нее вы можете взять мягкую кухонную щетку) Повторите этапы мытья аммиаком и моющим средством Dawn… дайте ему высохнуть и нанесите воск.

Повторите этапы мытья аммиаком и моющим средством Dawn… дайте ему высохнуть и нанесите воск.

Вы будете рады, что развили хорошие привычки в отделке.

Вы будете рады, что развили хорошие привычки в отделке. Флюс — это сильная кислота, и вам нужно нейтрализовать его сильным щелочным веществом, чтобы предотвратить появление белой накипи, которую вы получите позже от окисления припоя. ЛУЧШИЙ (и самый дешевый) нейтрализатор, который вы можете использовать, это мыльный АММИАК…. из супермаркета… чистый, неразбавленный. Я распыляю его из бутылки с водой со спортивным носиком, потому что, если вы распылите его, ваш нос вас возненавидит. Промойте панель (или что-то еще) ГОРЯЧЕЙ водой. Нанесите немного нашатырного спирта и потрите мягкой щеткой. Прополощите в ГОРЯЧЕЙ воде… постирайте нежирным моющим средством, таким как основное средство марки Dawn… слегка потрите этой щеткой и снова промойте. Дайте ему высохнуть на воздухе. (лучшая щетка, которую я нашел, — это мягкая щетка для чистки шин, которую я нашел в автомагазине… что-то вроде петли в форме… кроме этого, вы можете взять мягкую кухонную щетку)

Флюс — это сильная кислота, и вам нужно нейтрализовать его сильным щелочным веществом, чтобы предотвратить появление белой накипи, которую вы получите позже от окисления припоя. ЛУЧШИЙ (и самый дешевый) нейтрализатор, который вы можете использовать, это мыльный АММИАК…. из супермаркета… чистый, неразбавленный. Я распыляю его из бутылки с водой со спортивным носиком, потому что, если вы распылите его, ваш нос вас возненавидит. Промойте панель (или что-то еще) ГОРЯЧЕЙ водой. Нанесите немного нашатырного спирта и потрите мягкой щеткой. Прополощите в ГОРЯЧЕЙ воде… постирайте нежирным моющим средством, таким как основное средство марки Dawn… слегка потрите этой щеткой и снова промойте. Дайте ему высохнуть на воздухе. (лучшая щетка, которую я нашел, — это мягкая щетка для чистки шин, которую я нашел в автомагазине… что-то вроде петли в форме… кроме этого, вы можете взять мягкую кухонную щетку) Если вы хотите получить ЧЕРНУЮ патину… нанесите патину с помощью ватных тампонов или кусочка ткани… быстро с обеих сторон. НЕМЕДЛЕННО ПРОМОЙТЕ теплой водой, чтобы удалить излишки патины со стекла (она может оставить пятна на некоторых видах стекла, если дать ей высохнуть до ополаскивания). Дайте изделию высохнуть на воздухе (не трите) и оставьте на 12-24 часа. Черная или оловянная патина также является кислотой и требует нейтрализации после периода ожидания. Повторите этапы мытья аммиаком и моющим средством Dawn… дайте ему высохнуть и нанесите воск.

Если вы хотите получить ЧЕРНУЮ патину… нанесите патину с помощью ватных тампонов или кусочка ткани… быстро с обеих сторон. НЕМЕДЛЕННО ПРОМОЙТЕ теплой водой, чтобы удалить излишки патины со стекла (она может оставить пятна на некоторых видах стекла, если дать ей высохнуть до ополаскивания). Дайте изделию высохнуть на воздухе (не трите) и оставьте на 12-24 часа. Черная или оловянная патина также является кислотой и требует нейтрализации после периода ожидания. Повторите этапы мытья аммиаком и моющим средством Dawn… дайте ему высохнуть и нанесите воск.

Для таких ситуаций существуют следующие методы:

Для таких ситуаций существуют следующие методы:

Регулировать этот процесс можно двумя способами: температурой и выбором марки связующего.

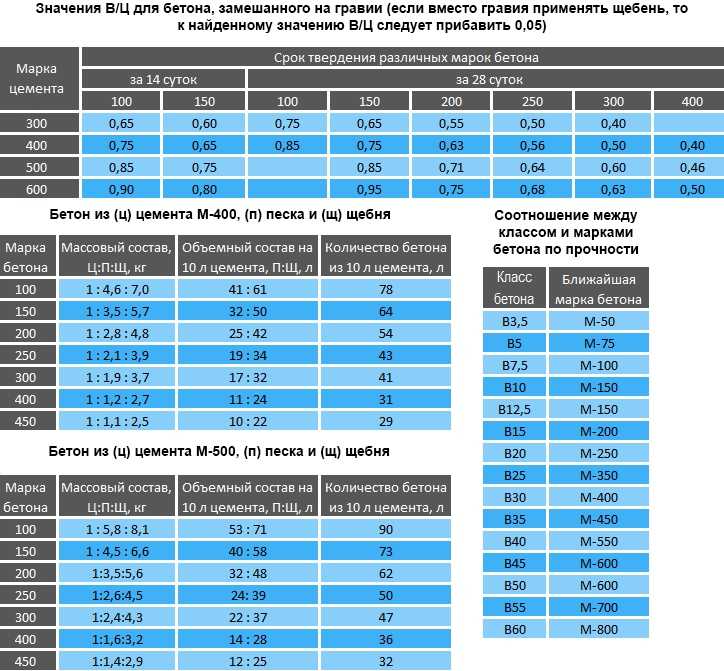

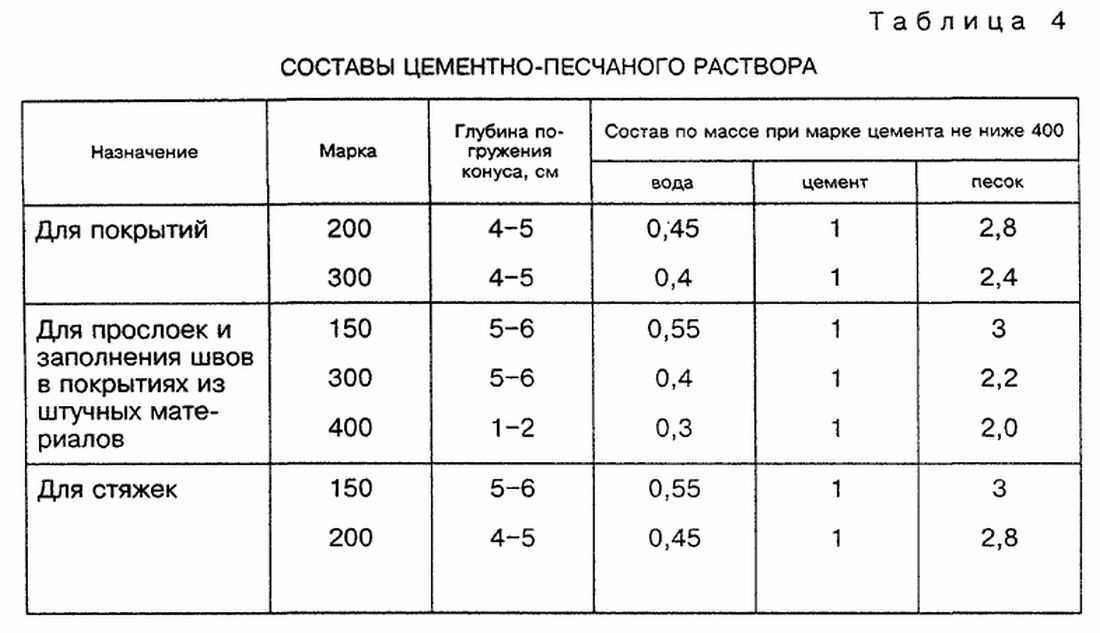

Регулировать этот процесс можно двумя способами: температурой и выбором марки связующего. Такая скорость высыхания возможна только на специальном оборудовании, которое обеспечивает герметизацию изделия, нужную температуру, указанную марку прочности и некоторые другие условия. Точная дозировка состава, вибрационная обработка, прогрев изделия паром, исключение потерь влаги — непременные условия изготовления изделий ЖБИ.

Такая скорость высыхания возможна только на специальном оборудовании, которое обеспечивает герметизацию изделия, нужную температуру, указанную марку прочности и некоторые другие условия. Точная дозировка состава, вибрационная обработка, прогрев изделия паром, исключение потерь влаги — непременные условия изготовления изделий ЖБИ.

Мощные фундаменты, при возможности, лучше заливать за год до начала основного строительства. За это время происходят практически все процессы изменения структуры. Значимых изменений геометрии конструкции не будет. Точное время полного застывания конкретного цементного раствора определить сложно. Длиться он может годами, но через 12 месяцев эти изменения не сказываются на качестве здания.

Мощные фундаменты, при возможности, лучше заливать за год до начала основного строительства. За это время происходят практически все процессы изменения структуры. Значимых изменений геометрии конструкции не будет. Точное время полного застывания конкретного цементного раствора определить сложно. Длиться он может годами, но через 12 месяцев эти изменения не сказываются на качестве здания.

При этом нельзя допускать обезвоживания смеси. Цемент имеет склонность к самовысыханию. Недостаток влаги не дает возможности проходить реакции гидратации, отчего качества материала ухудшаются. Решить эту проблему можно принудительным увлажнением, укрытием поверхности пленкой, опилками, тканью. Установка обогревательного оборудования заметно ускорит процесс высыхания, но и увеличивает риски потерь влаги смесью.

При этом нельзя допускать обезвоживания смеси. Цемент имеет склонность к самовысыханию. Недостаток влаги не дает возможности проходить реакции гидратации, отчего качества материала ухудшаются. Решить эту проблему можно принудительным увлажнением, укрытием поверхности пленкой, опилками, тканью. Установка обогревательного оборудования заметно ускорит процесс высыхания, но и увеличивает риски потерь влаги смесью. Необходимо определить среднесуточное значение, которое и станет основным критерием при определении времени затвердевания цементного раствора на улице. При этом показатель влажности воздуха в помещении, как правило, ниже, значит процесс испарения идет активнее, особенно, если здание оборудовано системой отопления. Пересушивание смеси приведет к ухудшению качеств. Если при оштукатуривании стен это не может являться критическим дефектом, то стяжке необходима прочность, поэтому нужно защитить поверхность от пересыхания.

Необходимо определить среднесуточное значение, которое и станет основным критерием при определении времени затвердевания цементного раствора на улице. При этом показатель влажности воздуха в помещении, как правило, ниже, значит процесс испарения идет активнее, особенно, если здание оборудовано системой отопления. Пересушивание смеси приведет к ухудшению качеств. Если при оштукатуривании стен это не может являться критическим дефектом, то стяжке необходима прочность, поэтому нужно защитить поверхность от пересыхания.

В растворе содержится меньше воды, чем в растворе, и его следует готовить только из достаточного количества воды, чтобы он был гладким и маслянистым по консистенции.

В растворе содержится меньше воды, чем в растворе, и его следует готовить только из достаточного количества воды, чтобы он был гладким и маслянистым по консистенции. Чаще всего используется для плитки и столешниц. Затвердевание раствора Thinset занимает от 24 до 48 часов. Thinset поставляется в различных смесях, которые можно использовать для широкого спектра плитки и материалов. Каждый тип плитки имеет разные требования к прочности отверждения, поэтому убедитесь, что вы выбрали правильную растворную смесь для своей плитки.

Чаще всего используется для плитки и столешниц. Затвердевание раствора Thinset занимает от 24 до 48 часов. Thinset поставляется в различных смесях, которые можно использовать для широкого спектра плитки и материалов. Каждый тип плитки имеет разные требования к прочности отверждения, поэтому убедитесь, что вы выбрали правильную растворную смесь для своей плитки.

Он отверждается только до минимальной прочности 75 фунтов на квадратный дюйм, поэтому в основном используется для сохранения истории. Он не используется для каких-либо структурных или несущих конструкций из-за его низкой прочности при отверждении.

Он отверждается только до минимальной прочности 75 фунтов на квадратный дюйм, поэтому в основном используется для сохранения истории. Он не используется для каких-либо структурных или несущих конструкций из-за его низкой прочности при отверждении. Когда вы работаете в пределах нормального диапазона температур, вы можете ожидать, что ваш раствор будет следовать типичному графику отверждения.

Когда вы работаете в пределах нормального диапазона температур, вы можете ожидать, что ваш раствор будет следовать типичному графику отверждения. При внутренних работах с раствором рассмотрите возможность отключения вентиляторов, которые могут помешать процессу отверждения. Для наружных работ вам нужно убедиться, что вы защищаете раствор от сильного ветра и, возможно, добавляете больше влаги, когда он затвердевает, чтобы уменьшить растрескивание. Большинство производителей строительных растворов предоставят инструкции по регидратации своих конкретных продуктов.

При внутренних работах с раствором рассмотрите возможность отключения вентиляторов, которые могут помешать процессу отверждения. Для наружных работ вам нужно убедиться, что вы защищаете раствор от сильного ветра и, возможно, добавляете больше влаги, когда он затвердевает, чтобы уменьшить растрескивание. Большинство производителей строительных растворов предоставят инструкции по регидратации своих конкретных продуктов. Работа в условиях высокой влажности может увеличить время отверждения раствора, но с вашей стороны потребуется меньше поддерживать влажность.

Работа в условиях высокой влажности может увеличить время отверждения раствора, но с вашей стороны потребуется меньше поддерживать влажность.

Если вещи слишком влажные и холодные, слишком много воды может просочиться в раствор, что ослабит его способность связывать материалы вместе. Если вы находитесь в неспокойной погоде, накройте раствор брезентом или укрытием, чтобы он мог хорошо затвердеть.

Если вещи слишком влажные и холодные, слишком много воды может просочиться в раствор, что ослабит его способность связывать материалы вместе. Если вы находитесь в неспокойной погоде, накройте раствор брезентом или укрытием, чтобы он мог хорошо затвердеть. Выемки влияют на количество наносимого раствора, что может либо сократить, либо увеличить время высыхания.

Выемки влияют на количество наносимого раствора, что может либо сократить, либо увеличить время высыхания. После отверждения и затвердевания не остается ластика.

После отверждения и затвердевания не остается ластика. Чтобы полностью исправить это, стена, камин, внутренний дворик или что-то еще строится, должны быть разрушены.

Чтобы полностью исправить это, стена, камин, внутренний дворик или что-то еще строится, должны быть разрушены.

Эти действия выполняются в следующем порядке:

Эти действия выполняются в следующем порядке:

Устойчивость постройки в целом также снижается, возникает риск разрушения при малейшем сейсмическом воздействии.

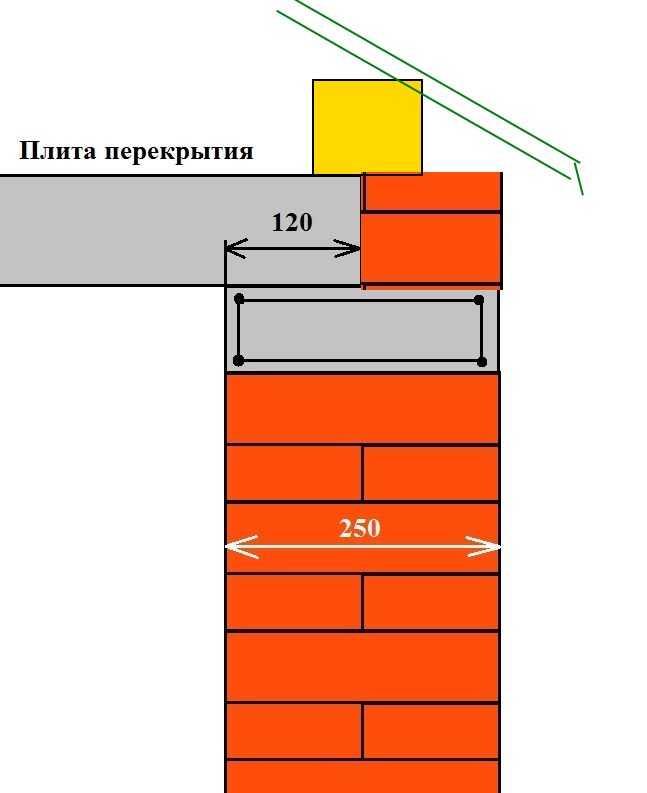

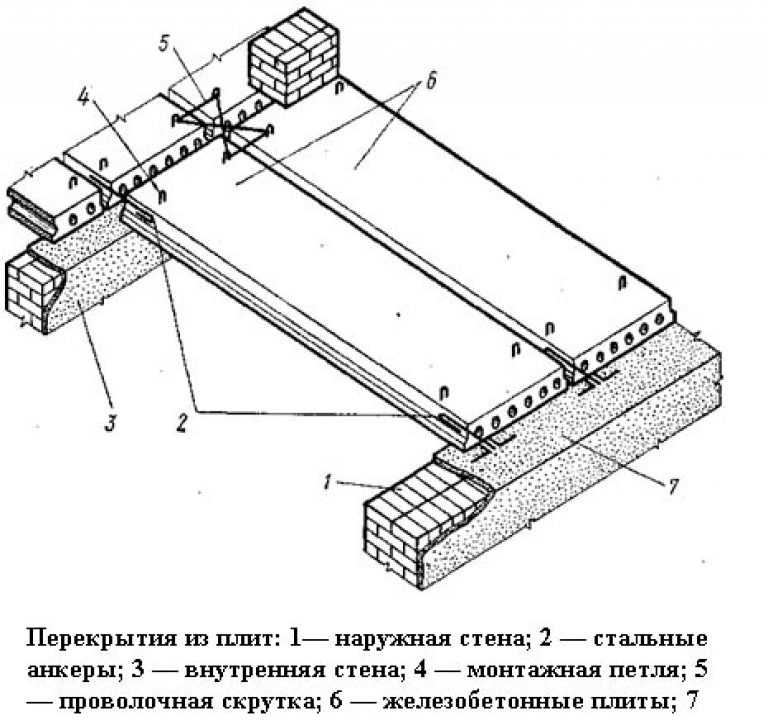

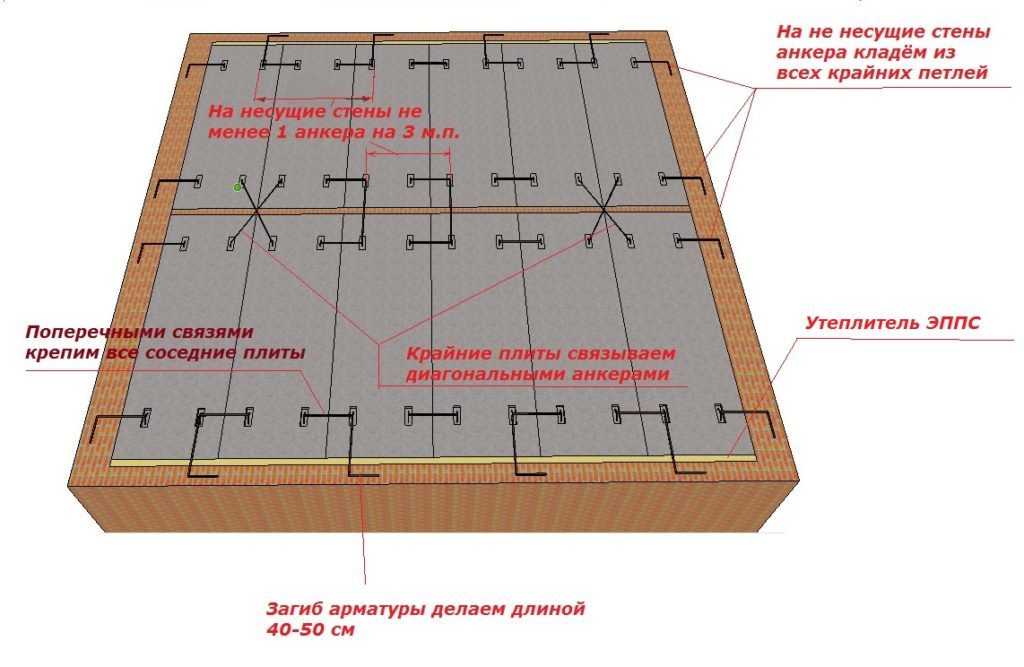

Устойчивость постройки в целом также снижается, возникает риск разрушения при малейшем сейсмическом воздействии. Все элементы стыкуются с монтажными петлями сваркой в соответствии с СП 70.13330 для ограждающих и несущих конструкций.

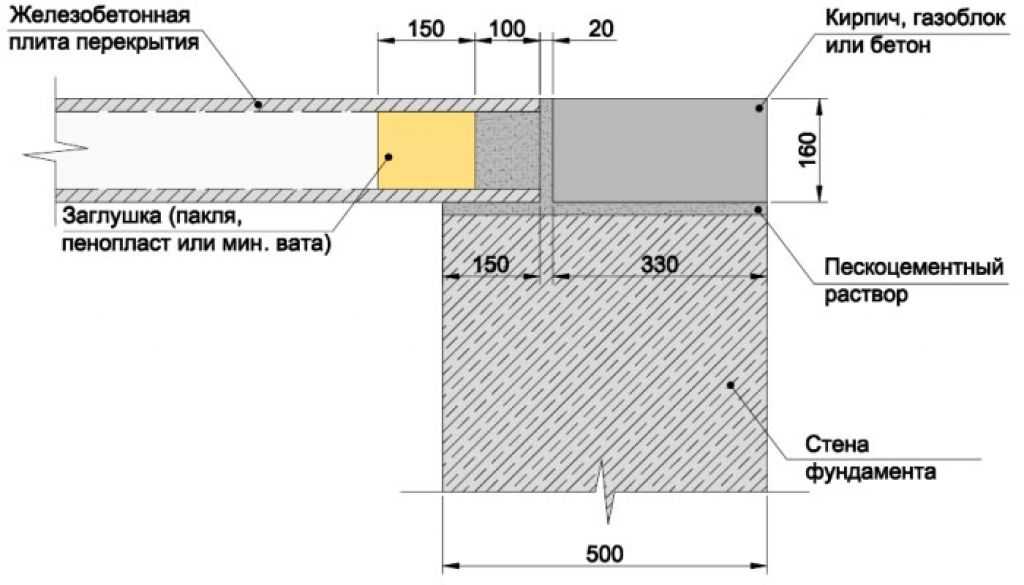

Все элементы стыкуются с монтажными петлями сваркой в соответствии с СП 70.13330 для ограждающих и несущих конструкций. В первом случае продольные стыки плит перекрытия достаточно заполнить раствором М100. Во втором варианте необходимо замонолитить участок, связав между собой плиты и фундамент. Для этого можно использовать товарный бетон класса B12,5 и выше.

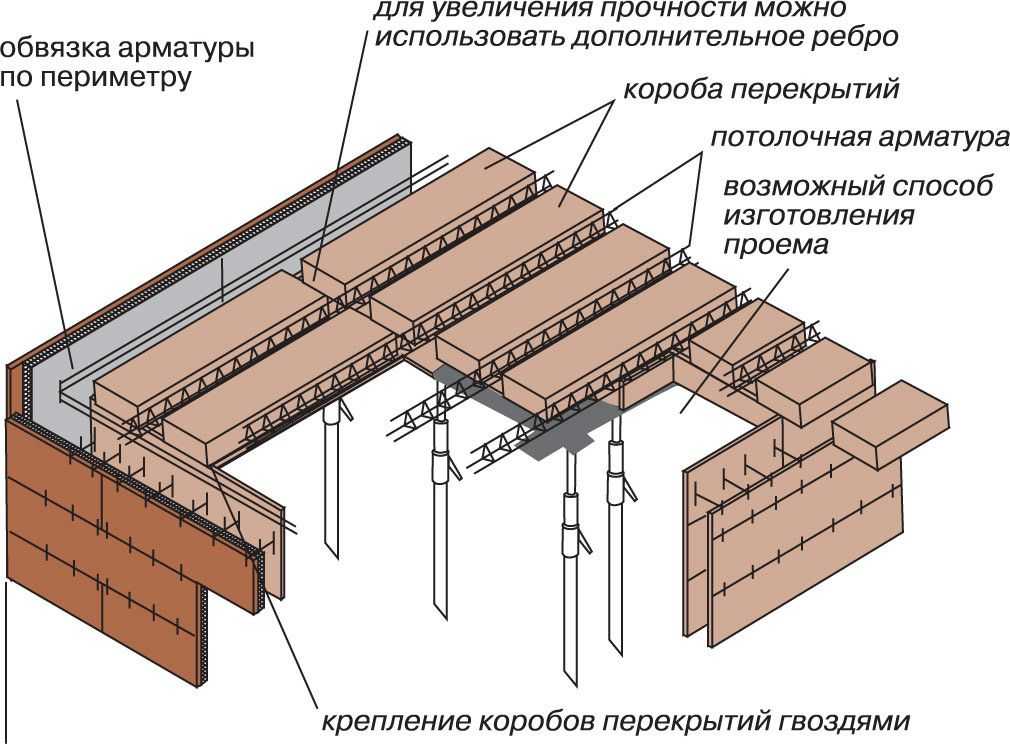

В первом случае продольные стыки плит перекрытия достаточно заполнить раствором М100. Во втором варианте необходимо замонолитить участок, связав между собой плиты и фундамент. Для этого можно использовать товарный бетон класса B12,5 и выше. Чаще всего к работам такого плана приступают после полного созревания бетона, которым заливали коробку основания. Плиты перекрытия могут одновременно выступать в качестве потолка подвального помещения и пола основного строения. Для тех, кто далек от темы строительства, может показаться, что процесс не представляет особой сложности. Однако опытные специалисты утверждают, что каждый строительный процесс имеет свои тонкости и нюансы, о которых следует знать. Это поможет правильно и качественно выполнить укладку плит и избежать основных ошибок, которые могут стать причиной серьезных неприятностей в процессе эксплуатации дома.

Чаще всего к работам такого плана приступают после полного созревания бетона, которым заливали коробку основания. Плиты перекрытия могут одновременно выступать в качестве потолка подвального помещения и пола основного строения. Для тех, кто далек от темы строительства, может показаться, что процесс не представляет особой сложности. Однако опытные специалисты утверждают, что каждый строительный процесс имеет свои тонкости и нюансы, о которых следует знать. Это поможет правильно и качественно выполнить укладку плит и избежать основных ошибок, которые могут стать причиной серьезных неприятностей в процессе эксплуатации дома. Поэтому необходимо знать и выполнять основные правила этого процесса:

Поэтому необходимо знать и выполнять основные правила этого процесса: Дело в том, что нижняя поверхность плиты подвергается большему растяжению, поэтому в процессе изготовления эту часть армируют сильнее. Верхняя часть наоборот сжимается, следовательно, усиленного армирования не требует. Отличить верх плиты от ее низа можно по внешнему виду. Нижняя поверхность отличается гладкостью, так как для изготовления используются формы с гладкими стенками. Верх плиты более шершавый из-за контакта бетона с воздухом.

Дело в том, что нижняя поверхность плиты подвергается большему растяжению, поэтому в процессе изготовления эту часть армируют сильнее. Верхняя часть наоборот сжимается, следовательно, усиленного армирования не требует. Отличить верх плиты от ее низа можно по внешнему виду. Нижняя поверхность отличается гладкостью, так как для изготовления используются формы с гладкими стенками. Верх плиты более шершавый из-за контакта бетона с воздухом.

Для изменения размеров плиты необходимо обрезать ее вдоль или поперек.

Для изменения размеров плиты необходимо обрезать ее вдоль или поперек.

В этом случае можно воспользоваться двумя способами.

В этом случае можно воспользоваться двумя способами.

Это доставит очень много неприятностей. Поэтому рекомендуется сделать небольшой надрез, и ударить по месту реза кувалдой.

Это доставит очень много неприятностей. Поэтому рекомендуется сделать небольшой надрез, и ударить по месту реза кувалдой. Мы собрали песок и гравий и начали планировать наш самый большой проект!

Мы собрали песок и гравий и начали планировать наш самый большой проект!

ниже )

ниже ) Мы сделали это, чтобы облегчить их распространение.

Мы сделали это, чтобы облегчить их распространение.

Однако в помещениях ниже уровня земли могут возникнуть проблемы с влажностью. Для этих пространств лучше использовать инженерные деревянные полы. Выбор подходящего материала для деревянных полов является важным первым шагом. Их можно установить более успешно, если вы продумаете это с самого начала, поэтому поработайте со своим подрядчиком, чтобы сделать правильный выбор.

Однако в помещениях ниже уровня земли могут возникнуть проблемы с влажностью. Для этих пространств лучше использовать инженерные деревянные полы. Выбор подходящего материала для деревянных полов является важным первым шагом. Их можно установить более успешно, если вы продумаете это с самого начала, поэтому поработайте со своим подрядчиком, чтобы сделать правильный выбор.

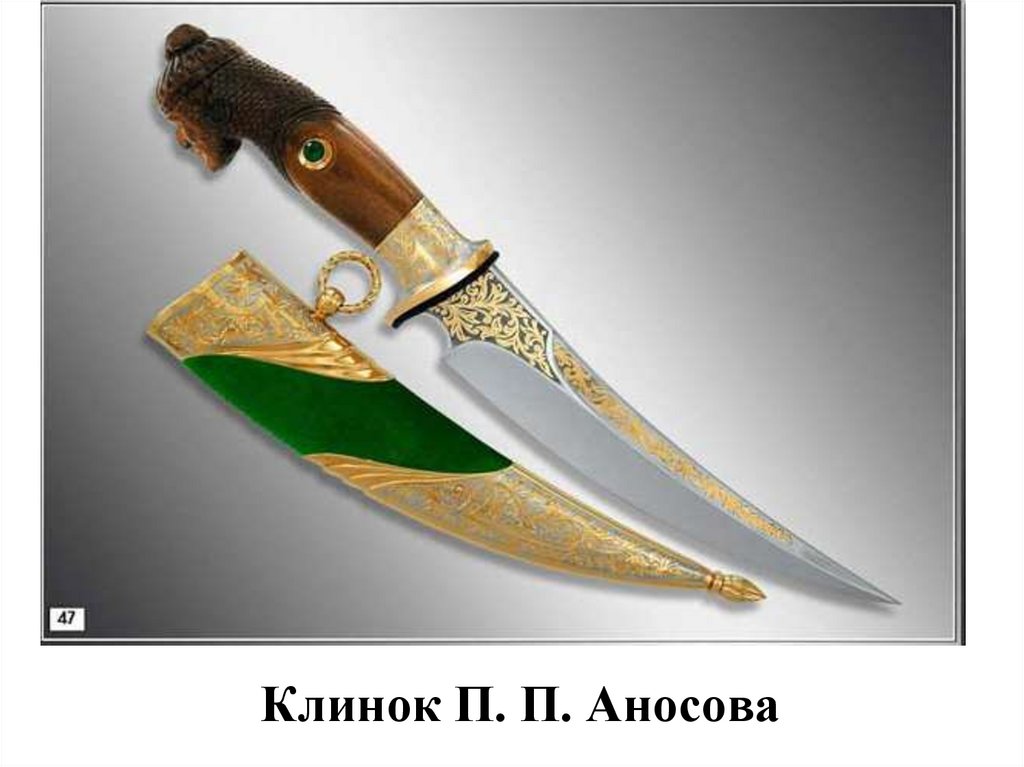

Открывает технологию передела чугуна в сталь с присадкой руды — позднее это стало основой современного мартеновского процесса. Однако вершина творчества Аносова-металлурга — получение русского булата, особого сорта высококачественной, необыкновенно прочной стали, обладающей уникальными режущими свойствами.

Открывает технологию передела чугуна в сталь с присадкой руды — позднее это стало основой современного мартеновского процесса. Однако вершина творчества Аносова-металлурга — получение русского булата, особого сорта высококачественной, необыкновенно прочной стали, обладающей уникальными режущими свойствами. И только Аносов, в течение десяти лет сплавляя в разных пропорциях железо с кремнием, марганцем, хромом, титаном и другими металлами, открыл тайну булата. В начале 40-х годов XIX века в Златоусте он получил булатный узор — литую булатную сталь, из которой изготовили клинки, нисколько не уступающие по своим свойствам оружию Древней Индии.

И только Аносов, в течение десяти лет сплавляя в разных пропорциях железо с кремнием, марганцем, хромом, титаном и другими металлами, открыл тайну булата. В начале 40-х годов XIX века в Златоусте он получил булатный узор — литую булатную сталь, из которой изготовили клинки, нисколько не уступающие по своим свойствам оружию Древней Индии.

В 1840 году, 44 лет от роду, он получает чин генерал-майора. Причины столь блестящей карьеры легко объяснимы: Аносов конечно же был человеком своего времени, своей эпохи, считавшим неотъемлемым долгом безупречно служить государю и Отечеству. Известно, что Павел Петрович обладал талантом руководителя. На Златоустовских казенных заводах он ввел столь щадящие нормы выработки, о которых рабочим частных заводов оставалось только мечтать. И такой подход давал прекрасные результаты.

В 1840 году, 44 лет от роду, он получает чин генерал-майора. Причины столь блестящей карьеры легко объяснимы: Аносов конечно же был человеком своего времени, своей эпохи, считавшим неотъемлемым долгом безупречно служить государю и Отечеству. Известно, что Павел Петрович обладал талантом руководителя. На Златоустовских казенных заводах он ввел столь щадящие нормы выработки, о которых рабочим частных заводов оставалось только мечтать. И такой подход давал прекрасные результаты.

Вдове Аносова и его семейству, согласно Горному уставу, была назначена пожизненная пенсия, равная 2/3 жалованья ее мужа, а также единовременное пособие в полный оклад «такового жалованья». Гуманности подобного решения сегодня можно только подивиться. Почти все дети П. П. Аносова получили образование за казенный счет, многие из них впоследствии стали блестящими инженерами и предпринимателями.

Вдове Аносова и его семейству, согласно Горному уставу, была назначена пожизненная пенсия, равная 2/3 жалованья ее мужа, а также единовременное пособие в полный оклад «такового жалованья». Гуманности подобного решения сегодня можно только подивиться. Почти все дети П. П. Аносова получили образование за казенный счет, многие из них впоследствии стали блестящими инженерами и предпринимателями.

В конце XVIII — начале XIX в. назрел коренной перелом в металлургии с ее низкой производительностью и механизацией производства [4]. П.П. Аносов сыграл исключительную роль в развитии металлургии Урала и Алтая, проявив свой многогранный талант исследователя — металлурга, геолога и конструктора, создателя различных машин и механизмов [2].

В конце XVIII — начале XIX в. назрел коренной перелом в металлургии с ее низкой производительностью и механизацией производства [4]. П.П. Аносов сыграл исключительную роль в развитии металлургии Урала и Алтая, проявив свой многогранный талант исследователя — металлурга, геолога и конструктора, создателя различных машин и механизмов [2].

Златоусту.

Златоусту. С 1828 г. начались планомерные работы по изготовлению литой тигельной стали. До Аносова в какой-то мере тигельную сталь применяли в ряде стран, в том числе и в России А.С. Ярцов, С.И. Бадаев, В.А. Всеволжский. В процессе дальнейшего освоения тигельного производства стали Аносов прошел все ступени совершенствования технологии [8, 9]. В результате кропотливых изысканий и многочисленных производственных опытов Аносов первым в мире создал качественную литую сталь. С 1830 г. в России началось массовое производство литой стали, не уступавшей лучшей английской. Разные сорта стали направлялись на заводы России, шли на изготовление различного оружия, кос, пил, ножей, столярных и слесарных инструментов. Высококачественные косы, изготовленные по методу Аносова на Артинской фабрике из литой стали и закаленные «в сгущенном воздухе», успешно вытеснили дорогостоящие заграничные. В 1837 г. Московское общество сельского хозяйства награждает его золотой медалью и денежными премиями «за усовершенствование косного производства» [8, 9].

С 1828 г. начались планомерные работы по изготовлению литой тигельной стали. До Аносова в какой-то мере тигельную сталь применяли в ряде стран, в том числе и в России А.С. Ярцов, С.И. Бадаев, В.А. Всеволжский. В процессе дальнейшего освоения тигельного производства стали Аносов прошел все ступени совершенствования технологии [8, 9]. В результате кропотливых изысканий и многочисленных производственных опытов Аносов первым в мире создал качественную литую сталь. С 1830 г. в России началось массовое производство литой стали, не уступавшей лучшей английской. Разные сорта стали направлялись на заводы России, шли на изготовление различного оружия, кос, пил, ножей, столярных и слесарных инструментов. Высококачественные косы, изготовленные по методу Аносова на Артинской фабрике из литой стали и закаленные «в сгущенном воздухе», успешно вытеснили дорогостоящие заграничные. В 1837 г. Московское общество сельского хозяйства награждает его золотой медалью и денежными премиями «за усовершенствование косного производства» [8, 9]. В дальнейшем изобретенный им способ закалки лег в основу ряда технологий получения и обработки литой тигельной и булатной (дамасской) стали [4].

В дальнейшем изобретенный им способ закалки лег в основу ряда технологий получения и обработки литой тигельной и булатной (дамасской) стали [4]. , что послужило основой для дальнейших изысканий в производстве специальных сталей [1].

, что послужило основой для дальнейших изысканий в производстве специальных сталей [1].

Он отказался от заграничного металла, использовал местные руды, при этом открыл новые месторождения железа и меди.

Он отказался от заграничного металла, использовал местные руды, при этом открыл новые месторождения железа и меди.

Неоднократно изделия Златоустовской фабрики демонстрировались на зарубежных и отечественных выставках [8, 9]. В 1840 г. Аносову присваивается звание генерал-майора Корпуса горных инженеров.

Неоднократно изделия Златоустовской фабрики демонстрировались на зарубежных и отечественных выставках [8, 9]. В 1840 г. Аносову присваивается звание генерал-майора Корпуса горных инженеров.

Аносов: Биогр. повесть. — Челябинск: Юж.-Урал. кн. изд-во, 1987. — 207 с.

Аносов: Биогр. повесть. — Челябинск: Юж.-Урал. кн. изд-во, 1987. — 207 с. : с.28−29.

: с.28−29.

Узнайте больше о слияниях .

Узнайте больше о слияниях . Чтобы просмотреть фотографию более подробно или отредактировать подписи к фотографиям, которые вы добавили, щелкните фотографию, чтобы открыть средство просмотра фотографий.

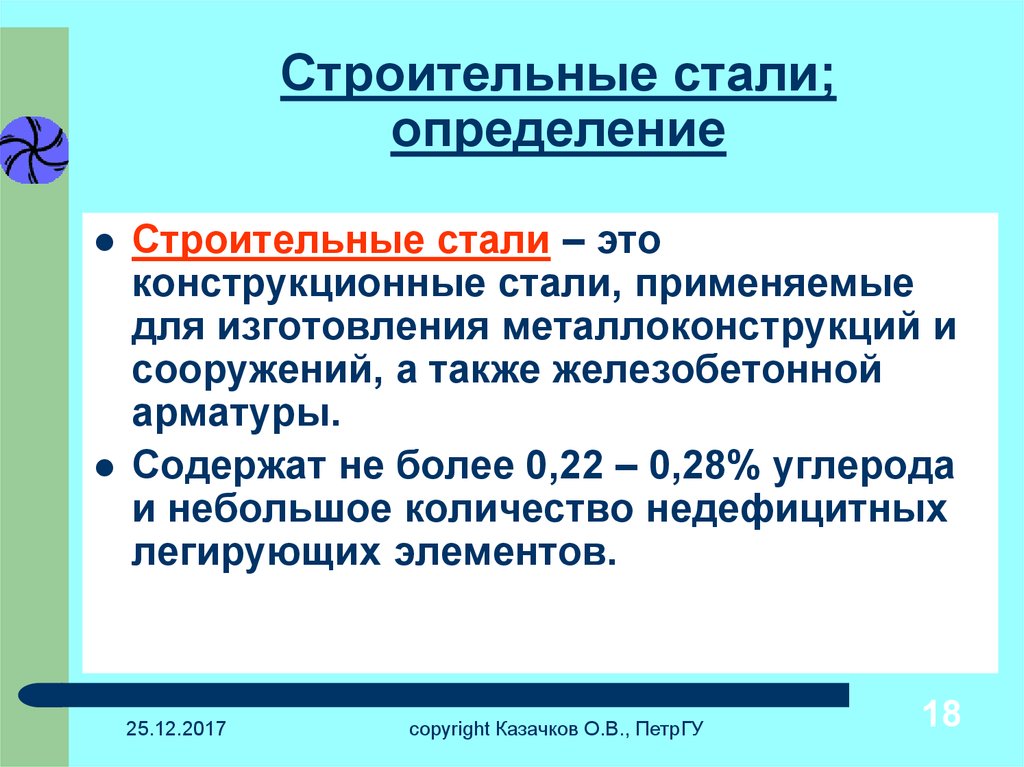

Чтобы просмотреть фотографию более подробно или отредактировать подписи к фотографиям, которые вы добавили, щелкните фотографию, чтобы открыть средство просмотра фотографий. Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости.

Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости. 5-10% — к легированным, и более 10% к высоколегированным (содержание железа более 45%).

5-10% — к легированным, и более 10% к высоколегированным (содержание железа более 45%). Хорошей свариваемостью обладают низкоуглеродистые низколегированные стали.

Хорошей свариваемостью обладают низкоуглеродистые низколегированные стали. 0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое. Хромистая сталь чувствительна к перегреву, прокаливаемость ее невелика.