Принцип гидроабразивной резки

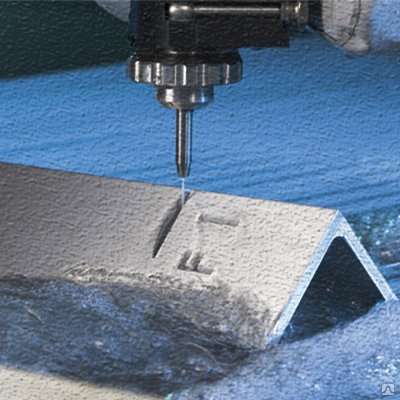

Разрезаемый материал и область применения гидроабразивной резки могут быть практически любыми. Этот метод холодной резки при помощи водоструйной техники очень эффективен и точен. Вода высокого давления с абразивным средством или без него разрезает самые разные материалы, не подвергая их тепловому воздействию. Метод позволяет получить идеально ровные кромки среза, не требующие чистовой обработки, и минимальную ширину линии реза. Для создания водяной струи высокого давления в резальных системах используются высоконапорные насосы и форсунки.

Гидроабразивная резка – это основанный на удалении слоя материала способ разделительной резки разных материалов без тепловой нагрузки. При гидроабразивной резке на материал воздействует водяная струя высокого давления с абразивным средством или без него. Гидроабразивная резка стала популярной альтернативой традиционным способам резки.

Принцип гидроабразивной резки очень прост. Тонкая водяная струя с высокой скоростью подается на поверхность заготовки, удаляя слой материала и разрезая этот материал. Для создания водяной струи высокого давления высоконапорный насос доводит давление воды до нескольких тысяч бар и подает воду на резальную головку.

Для создания водяной струи высокого давления высоконапорный насос доводит давление воды до нескольких тысяч бар и подает воду на резальную головку.

В зависимости от обрабатываемого материала в воду может добавляться абразивное средство. На резальной головке из маленького отверстия форсунки выходит водяная струя диаметром 0,1–0,5 миллиметра. Мощность струи зависит от давления воды и диаметра отверстия форсунки. Водяная струя отрывает приповерхностные частицы материала и режет материал без напряжений и подвода тепла. В зависимости от характеристик водяной струи, а также твердости и толщины материала резка может происходить с разной глубиной и на разной скорости.

- универсальный метод резки

- можно резать практически любые материалы

- высокоточная резка

- ровные кромки среза и минимальная ширина линии реза

- нет надобности в чистовой обработке кромок среза

- отсутствует тепловая нагрузка на материал

- экологичный метод без образования шлаков

- вода пригодна для вторичного использования

Производительность и качество гидроабразивной резки определяются разными параметрами. К таким факторам влияния относятся следующие:

К таким факторам влияния относятся следующие:

- давление, создаваемое насосом

- расстояние от форсунки до поверхности материала

- диаметр отверстия форсунки

- создаваемое давление резания водяной струи

- скорость продвижения режущей головки

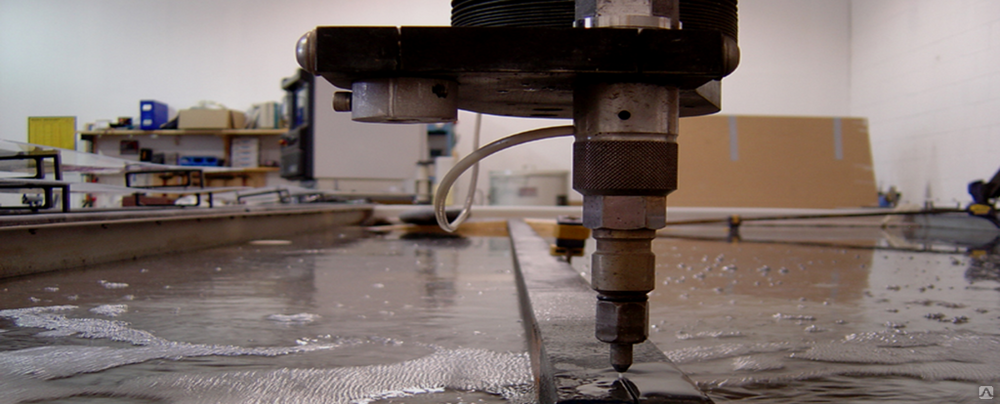

Системы гидроабразивной резки представляют собой станки, режущие различные материалы водяной струей высокого давления. Они состоят из нескольких компонентов. Сердцем каждого такого станка является система высокого давления с насосом для подачи воды под высоким давлением. Для точной и эффективной резки системе требуется давление от 1 000 до 6 000 бар, создаваемое высокопроизводительным высоконапорным насосом.

URACA infocenter knowhow — function of a plunger pump

Форсунка диаметром 0,1–0,5 миллиметра отвечает за скорость и диаметр подаваемой водяной струи. Другие компоненты установки гидроабразивной резки: резервуары для абразивных средств, поглотитель энергии струи, устройство перемещения и позиционирования резальной головки, а также техника автоматического управления и регулирования установки.

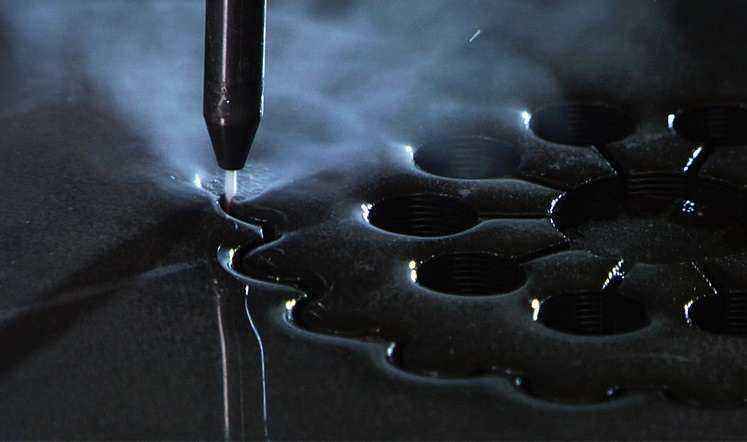

Существуют два основных вида гидроабразивной резки: резка чистой водой или водой с добавлением твердого порошкообразного материала (абразивного средства).

Гидроабразивная резка чистой водой в основном применяется для обработки мягких материалов, например продуктов питания, пенопластов, бумаги, пластика. В пищевой промышленности чистой водой разрезаются, например, сыр, фрукты и овощи. Пластик может быть представлен пленкой и уплотнениями. Также гидроабразивная резка чистой водой пригодна для обработки ковровых покрытий, тканей, волокнистых и изоляционных материалов. Этот способ очень экологичен, т. к. он основан на применении чистой воды, которую можно использовать вторично. Вода никак не влияет на продукты питания при резке.

При абразивной резке система смешивает водяную струю с твердым порошкообразным материалом. В качестве абразива могут использоваться гранат или корунд. Абразивная резка подходит для обработки твердых материалов: металлов, стали, камня, мрамора, керамики, стекла, бронестекла, дерева, графита и ламината. Особенно эффективен этот способ для резки композиционных материалов.

Особенно эффективен этот способ для резки композиционных материалов.

По сравнению с другими методами резки, основанных на применении высоких температур, механического давления либо плазменных горелок, гидроабразивная резка – очень бережный и точный метод. Идеально ровные кромки среза получаются без чистовой обработки, а благодаря воздействию на материал тонкой водяной струей ширина линии реза минимальна.

Технология | Вид процесса | Материалы | Чистовая обработка кромок |

|---|---|---|---|

Водяная струя | Процесс эрозии = жидкая наждачка на высокой скорости | Практически все | Нет |

Плазма | Процесс горения (окислительный)/процесс газовой сварки, протекающий при высокой температуре за счет воздействия ионизированного газа | В основном сталь, нержавеющая сталь высокой степени чистоты и алюминий | Чаще всего |

Лазер | Процесс плавления за счет воздействия концентрированного пучка лазерных лучей | Преимущественно сталь, нержавеющая сталь высокой степени чистоты, алюминий и др. | Иногда |

EDM/горелка | Процесс эрозии за счет воздействия электрического разряда | Только электропроводящие материалы | Нет |

Абразивная резка станет идеальным решением для термочувствительных материалов. При резке не возникает тепловой нагрузки, а в результате получаются тонкие кромки среза с минимальной шириной линии реза. Для создания высоконапорной струи используются мощные высоконапорные насосы и форсунки с маленьким отверстием. Даже очень твердые и толстые материалы отлично режутся водяной струей, имеющей правильные параметры, с абразивом или без него.

Хотите узнать больше об экологичной гидроабразивной резке? Вам нужен насос для вашего оборудования? Обратитесь в компанию URACA!

Гидроабразивная резка — объяснение процесса, преимущества и материалы [Часть 1]

Гидроабразивная резка — это механический процесс, при котором материал удаляется путем физического контакта. Основное отличие от других процессов резки заключается в том, что это процесс холодной резки (нетепловой), то есть в процессе резки не используется тепло.

Основное отличие от других процессов резки заключается в том, что это процесс холодной резки (нетепловой), то есть в процессе резки не используется тепло.

В современном мире все производственные процессы должны отвечать трем основным целям: увеличение объема производства, сокращение отходов и повышение качества. Такие процессы, как 3D-печать, листовая штамповка, литье под давлением, лазерная и плазменная резка, пытаются достичь этих целей при снижении стоимости и времени производства, одновременно повышая эффективность и устойчивость.

Каждый из этих процессов имеет свое место в обрабатывающей промышленности благодаря различным преимуществам и ограничениям. Современные гидроабразивные резаки также включили в свою конструкцию технологию ЧПУ, чтобы достичь этих целей с еще лучшими результатами.

В этой статье мы более подробно рассмотрим передовой процесс гидроабразивной резки.

Что такое гидроабразивная резка?

При гидроабразивной резке используют поток воды под высоким давлением, смешанный с абразивным материалом, для резки широкого спектра материалов.

Водяной насос высокого давления нагнетает воду. Эта вода поступает по трубкам высокого давления в режущую головку. В режущей головке вода проходит через сопло, превращаясь в очень тонкую струю. Эта струя разрезает любой материал, находящийся перед ней.

Установка гидроабразивной резки может создавать давление до 6900 бар. Для сравнения, в пожарных рукавах обычно создается давление от 8 до 20 бар. Сопло гидроабразивного станка оснащено системой технического зрения, что облегчает точную и эффективную резку детали.

Соплом легко манипулировать для резки различных материалов. В зависимости от того, используется абразивное вещество или нет, существует два типа методов гидроабразивной резки:

- Абразивная гидроабразивная резка;

- Гидроабразивная резка без абразива.

Гидроабразивная резка

Схема установки гидроабразивной резки. 1 — подвод воды под высоким давлением, 2 — cопло, 3 — подача абразива, 4 — смеситель, 5 — кожух, 6 — режущая струя, 7 — разрезаемый материал.

При резке более твердых материалов абразивные вещества смешиваются с водой. Это происходит в смесительной камере, расположенной в режущей головке непосредственно перед выходом абразивной струи из системы.

Популярным веществом для гидроабразивной резки является гранитный песок. По мере увеличения толщины/твердости материала должна увеличиваться и твердость используемых абразивов.

При правильном выборе абразивов можно резать различные типы материалов. Обычно абразивными материалами режут керамику, металлы, камни и толстые пластмассы. Однако есть некоторые исключения, такие как закаленное стекло и алмазы, которые нельзя резать абразивами. Закаленное стекло разбивается при резке струей воды.

Гидроабразивная резка без абразива

Гидроабразивные резаки также работают без добавления абразивов, в основном для резки мягких материалов. Гидроабразивный резак, предназначенный только для этой цели, не имеет смесительной камеры или сопла. Насос высокого давления подает воду под давлением через отверстие для создания точных разрезов на заготовке. Хотя большинство промышленных режущих устройств, использующих гидроабразивную технологию, позволяют использовать оба метода.

Хотя большинство промышленных режущих устройств, использующих гидроабразивную технологию, позволяют использовать оба метода.

Процесс гидрорезки менее инвазивен по сравнению с гидроабразивной резкой. Струя также исключительно тонкая и не оказывает дополнительного давления на заготовку.

Резка водой без абразива резка идеально подходит для более мягких материалов, таких как пенопласт, войлок, дерево, резина, пищевые продукты и тонкие пластмассы.

Преимущества гидроабразивной резки

Гидроабразивная резка обладает определенными преимуществами, которые делают ее отличным выбором как для общего, так и для очень специфического применения. Ниже перечислены некоторые из этих преимуществ:

- Высокая точность;

- Отсутствие зоны термического влияния;

- Отсутствие необходимости в смене инструмента;

- Экономически эффективный процесс;

- Совместимость с различными материалами;

- Высокая устойчивость.

Высокая точность

Гидроабразивная резка известна тем, что обеспечивает высокую точность резки. Детали, вырезанные гидроабразивной резкой, имеют очень высокое качество, даже если они ограничены жесткими техническими условиями.

Станок гидроабразивной резки может работать с допусками до 0,025 мм (0,001 дюйма), но допуски от 0,075 до 0,125 мм более распространены для деталей толщиной менее одного дюйма.

Допуски могут увеличиваться при использовании более толстых материалов в зависимости от технологии. Точность зависит от таких факторов, как устойчивость стола, конструкция станка, расход абразива, управление потоком резания, запаздывание потока и погрешность процесса.

Отсутствие зоны термического влияния

Зона термического влияния (ЗТВ) является побочным продуктом большинства процессов горячей резки. В таких процессах, как лазерная резка, зона вокруг края реза не плавится во время обработки, но ее свойства изменяются.

Обесцвечивание, тепловое искажение и закаленные края — все это может повлиять на характеристики конечной детали. Такие детали требуют термообработки перед вводом в эксплуатацию.

Такие детали требуют термообработки перед вводом в эксплуатацию.

Будучи процессом холодной резки, гидроабразивная резка не создает зон термического влияния. Благодаря этому конечные детали имеют превосходное качество кромок и более надежные свойства, не создавая при этом никакого напряжения в детали.

Таким образом, использование гидроабразивной резки снижает необходимость беспокоиться о несовершенных резах, слабых местах и короблении. Нетермический процесс резки также означает отсутствие шлака и окалины.

Высококачественные готовые детали

Гидроабразивная резка обеспечивает превосходное качество деталей, кромки получаются гладкими и не требуют удаления заусенцев.

Окончательное качество зависит от нескольких факторов, таких как скорость резки, давление, расход абразива и размер сопла. Для достижения оптимального результата может потребоваться изменение параметров процесса.

Отсутствие необходимости в смене инструмента

Гидроабразивный станок не использует никаких режущих инструментов, и сопло не нужно менять для обработки различных материалов и толщин. Одно и то же сопло используется для различных задач путем регулировки параметров потока, таких как скорость подачи, для достижения соответствующей скорости резки.

Одно и то же сопло используется для различных задач путем регулировки параметров потока, таких как скорость подачи, для достижения соответствующей скорости резки.

Поскольку смена инструмента между материалами не требуется, станок гидроабразивной резки может резать различные материалы один за другим, что повышает эффективность работы за счет экономии времени и затрат на смену инструмента.

Экономически эффективный процесс

Гидроабразивная резка является более экономически эффективной по сравнению с альтернативными методами резки во многих областях применения, особенно в пищевой промышленности. Этот процесс не всегда требует приспособлений, оснастки или зажимов, что увеличивает скорость производства.

Еще одним преимуществом этого процесса является возможность укладки и резки нескольких слоев материала за один проход.

Вырезанные детали также не требуют последующей обработки, что снижает общую стоимость. Процесс также создает минимальное количество отходов материала.

Совместимость с различными материалами

Как уже объяснялось ранее, процесс гидроабразивной резки не ограничен типом материала. Он может резать широкий спектр материалов при условии правильного выбора параметров процесса и абразивных материалов. Мы подробно рассмотрим эту тему далее.

Высокая устойчивость процесса

В наше время экологичность является важным фактором при выборе производственного процесса. Процесс гидроабразивной резки отвечает всем необходимым требованиям, когда речь идет об экологичности. Он обладает такими удивительными преимуществами, как отсутствие образования шлака, отсутствие отходов окалины и отсутствие необходимости в нагреве деталей. Он также не создает токсичных испарений или парниковых газов.

Готовые детали также не требуют никакой последующей обработки, например, термической. Основной материал для резки — вода — также подлежит вторичной переработке, что снижает воздействие на окружающую среду. Кроме того, не требуются охлаждающие масла, поскольку водяная струя сама выступает в качестве охлаждающей жидкости.

Узнайте о водоструйных установках — OMAX Waterjet

Поиск

УЗНАТЬ О ВОДЯНЫХ СТРУЯХ

ЧТО ТАКОЕ ВОДЯНАЯ СТРУЯ?

Гидроабразивная струя использует поток воды под высоким давлением для эрозии узкой линии в материале заготовки. Поскольку абразив добавляется в сопло, можно легко переключаться между гидроабразивной резкой и гидроабразивной резкой. Эта гибкость значительно повышает универсальность гидроабразивной машины, поскольку она может легко переключаться с резки пенопластовых прокладок ½ дюйма (1,27 см) на титановые скобы размером 4 дюйма (10,16 см).

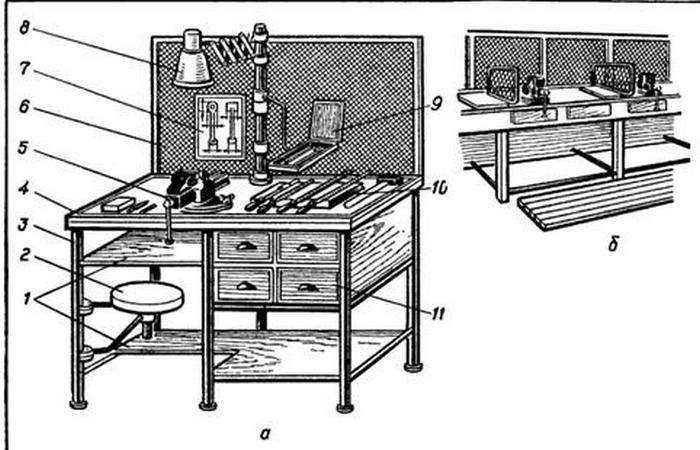

Система гидроабразивной резки состоит из трех основных компонентов:

Стол

Стол представляет собой механизм сопла X-Y с прикрепленным бункером для граната и улавливающим баком внизу.

Насос

Насос высокого давления подает воду под давлением для процесса резки.

Контроллер

Контроллер использует программное обеспечение для работы системы, управления движением и позиционирования форсунок.

ИСТОРИЯ ВОДЯНОЙ СТРУИ

Начало

Использование воды в качестве метода резки мягких материалов существует уже несколько десятилетий. Ранние формы, такие как система дозирования бумаги от Paper Patents Company в 1930-х годах, использовали воду с относительно низким давлением. В то время как ранние гидроабразивные машины могли легко резать мягкие материалы, они не были эффективны при резке более твердых материалов. Возможность резать более твердые материалы, например металлы, достигалась добавлением абразива в струю воды в режущем сопле после формирования струйной струи. Но просто индуцировать гранат было нежизнеспособным решением без дальнейших усовершенствований. Для резки более твердого материала потребуются две инновации: насосы сверхвысокого давления и усовершенствованные водоструйные сопла.

Технологические достижения

Технология гидроабразивной резки под высоким давлением сформировалась в период после Второй мировой войны, что привело к более быстрой резке и большей точности. Надежность оставалась проблемой до начала 1970-х годов, когда доктор Джон Олсен, вице-президент по производству OMAX Corporation, разработал первый надежный насос сверхвысокого давления.

Надежность оставалась проблемой до начала 1970-х годов, когда доктор Джон Олсен, вице-президент по производству OMAX Corporation, разработал первый надежный насос сверхвысокого давления.

Коммерческий успех

Ранний срок службы сопла для гидроабразивной резки был слишком коротким, чтобы быть коммерчески выгодным, но инновации материалов в смесительных трубках, разработанные Boride Corporation, в конечном итоге привели к созданию коммерчески приемлемого сопла. Благодаря сочетанию прочного абразивного сопла для гидроабразивной резки и надежного насоса высокого давления гидроабразивный станок теперь может резать широкий спектр материалов, включая закаленную инструментальную сталь, титан, камень и стекло.

1930-е годы

Система гидроабразивной резки низкого давления , используемая для резки бумаги. Запатентована концепция водоструйной форсунки.

1940-е годы

Уплотнения высокого давления , разработанные для авиационной и автомобильной гидравлики

1950-е

Сверхвысокое давление (100 000 фунтов на кв.

дюйм, 6 900 бар) жидкостная струя, используемая для резки металлов в аэрокосмической отрасли

дюйм, 6 900 бар) жидкостная струя, используемая для резки металлов в аэрокосмической отраслиСистема числового управления (NC), разработанная John Parsons

Гидроабразивная резка под высоким давлением , разработанная для резки пластиковых профилей

1960-е годы

Пульсирующая гидроабразивная резка до 50 000 фунтов на кв. дюйм (3450 бар), созданная в Union Carbide для резки металла и камня

Насосы высокого давления , изготовленные для полиэтиленовой промышленности

1970S

Bendix Corporation Разработает концепцию использования Corundum Crystal для вартерного отверстия

Dr. John Olsen Разработает и патенты.

1980-е

Boride Corp.

разрабатывает смесительные трубы ROCTEC из керамического карбида вольфрама

разрабатывает смесительные трубы ROCTEC из керамического карбида вольфрамаЭволюция абразивных сопел 1930-х годов Конструкция сопла для абразивной струи делает реальностью абразивно-струйную обработку

1990-е годы

Корпорация OMAX создана

Доктор Джон Олсен разрабатывает и патентует (5,508,596 и 5,892,345) системы управления движением для точного определения местоположения струи гидроабразивной струи

2000S

Улучшения модели резки значительно увеличивают скорость резания в Omax Machines

Высокая точность нулевой конус Waterjet Sutucted, введенная с помощью Tilt-a-Jet

Доступная и версическая Maxiem-water Jet

Доступная и Versatile Maxiem-water Jet Jet

.

2010-е

Ось вращения OMAX и A-Jet обеспечивает 6-осевую обработку на станках OMAX

Насосная технология EnduroMAX значительно повышает надежность

Программный пакет IntelliMAX добавляет инновационный системный мониторинг и расширенные инструменты 3D

2020-е годы

Обновление IntelliMAX для межсетевого взаимодействия, создания сценариев и расширенного мониторинга

Дебют OptiMAX Waterjet внедрение программного обеспечения и технологии Industry 4.0 для абразивной гидроабразивной резки

ДОПОЛНИТЕЛЬНЫЕ ВОПРОСЫ

Проще говоря, эрозия.

Гидроабразивный резак использует тонкую струю воды с высокой скоростью и давлением или смесь воды и абразивных частиц граната, которая проникает в материал, который вы пытаетесь разрезать, и затем проходит через него.

Системы гидроабразивной резки могут различаться, но большинство из них состоит из насоса высокого давления, режущего стола, на котором находится рабочий материал, сопла, испускающего струю, системы перемещения XY для перемещения сопла и контроллера на базе ПК. . Столы OMAX представляют собой заполненные водой резервуары с планками, удерживающими материал. Материал можно погружать под воду, что делает резку бесшумной и чистой. Гидроабразивные установки OMAX оснащены бункерами, в которых абразив распределяется во время резки.

Узнать больше

Легче ответить, какие материалы нельзя резать гидроабразивной струей. Гидроабразивной струей можно резать практически все, но мы не рекомендуем резать закалку. Гидроабразивная резка может резать алюминий, латунь, бронзу, углеродное волокно, керамику, медь, стекловолокно, стекло, гранит, кевлар, мрамор, нержавеющую сталь, титан, вольфрам и многое другое. Многие компании пищевой промышленности используют для резки продуктов чисто водоструйные машины (а не абразивные водоструйные).

Узнать больше

- Гидроабразивная струя позволяет резать практически любой материал, включая стекло и отражающие материалы, а также материалы различной толщины. Некоторые клиенты OMAX сообщают о резке материала толщиной до 18 дюймов.

- Гидроабразивная обработка является процессом холодной резки и не создает зон термического влияния (ЗТВ), поэтому не изменяет свойства материала и не оставляет термоупрочненных кромок.

- Установка для резки гидроабразивной струей выполняется быстро и легко.

- Несколько одинаковых деталей можно вырезать одновременно из разных типов материала, просто укладывая различные листы материала на гидрорезку.

- При гидроабразивной резке не выделяются вредные пары.

- Режущий инструмент гидроабразивной резки никогда не затупится.

Узнать больше

КАК РАБОТАЮТ ВОДЯНЫЕ СТРУИ?

Не уверены, какая машина подойдет именно вам?

Мастер выбора машины

Что такое гидроабразивная резка? | Услуги AquaJet

Гидроабразивная резка — это универсальный метод резки, в котором используется поток воды под высоким давлением, обычно смешанный с абразивным материалом, для резки широкого спектра материалов в формы и конструкции. По сравнению с другими процессами резки, такими как плазменная или лазерная резка, он предлагает несколько преимуществ, в том числе более высокую точность, возможность обработки деталей более сложной конструкции и возможность резки более толстых или термочувствительных материалов.

По сравнению с другими процессами резки, такими как плазменная или лазерная резка, он предлагает несколько преимуществ, в том числе более высокую точность, возможность обработки деталей более сложной конструкции и возможность резки более толстых или термочувствительных материалов.

Обзор процесса гидроабразивной резки

В то время как технология гидроабразивной резки используется во многих специализированных операциях, в производстве термин гидроабразивная резка используется для описания станка для резки с компьютерным управлением (ЧПУ), который имеет стол для поддержки материала и портальную платформу. установлена режущая головка. Для управления движениями режущей головки используется специализированное программное обеспечение. Водометы могут быть настроены по-разному, но все они следуют одним и тем же основным принципам, показанным ниже:

- Вода находится под давлением с помощью гидронасоса-усилителя или насоса с прямым приводом, также называемого насосом с коленчатым валом.

Эти насосы очень специализированы и способны создавать чрезвычайно высокое давление. Некоторые насосы-усилители рассчитаны на давление до 90 000 фунтов на квадратный дюйм.

Эти насосы очень специализированы и способны создавать чрезвычайно высокое давление. Некоторые насосы-усилители рассчитаны на давление до 90 000 фунтов на квадратный дюйм. - Вода под давлением подается от насоса к режущей головке по трубке высокого давления. В режущей головке вода проходит через отверстие, которое представляет собой твердый драгоценный камень (обычно алмаз, рубин или сапфир) с отверстием меньшего размера, чем точечное отверстие. Когда вода проходит через это крошечное отверстие, ее давление заменяется скоростью. Насос мультипликатора, работающий на

фунтов на квадратный дюйм может генерировать скорость отверстия почти 2500 миль в час.

- Большинство гидроабразивных установок имеют смесительную камеру и сопло непосредственно под отверстием режущей головки. В смесительной камере абразивный материал (обычно гранат) втягивается в поток воды. При гидроабразивной резке абразив выполняет резку, а вода является средством, ускоряющим абразивные частицы. Ниже смесительной камеры находится сопло (или смесительная трубка), в котором вода ускоряет абразив, образуя тонкую четко очерченную струю, способную резать практически любой материал.

Соображения по процессу гидроабразивной резки

Гидроабразивная резка по сравнению с чистой гидроабразивной струей

Большинство операций гидроабразивной резки смешивают абразивный материал с потоком гидроабразивной резки. Этот вид гидроабразивной резки используется для всех твердых материалов — металлов, стекла, камня и т. д. Наиболее часто используемым абразивом является гранат из-за его твердости и доступности. Он доступен в двух различных продуктах: дробленый и аллювиальный.

Измельченный гранат добывают в карьерах, а затем дробят, получая острые агрессивные края, которые идеально подходят для гидроабразивной резки. Аллювиальный гранат встречается в природных отложениях в руслах рек, его просто очищают и просеивают. Этот продукт дешевле, потому что требует меньше обработки, но его края сглажены естественной эрозией, что делает его менее агрессивным, чем дробленый гранат. Многие пользователи гидроабразивной резки считают, что экономическая выгода от использования аллювиального граната перевешивает снижение производительности.

Аллювиальный гранат встречается в природных отложениях в руслах рек, его просто очищают и просеивают. Этот продукт дешевле, потому что требует меньше обработки, но его края сглажены естественной эрозией, что делает его менее агрессивным, чем дробленый гранат. Многие пользователи гидроабразивной резки считают, что экономическая выгода от использования аллювиального граната перевешивает снижение производительности.

Использование абразива не обязательно для всех операций гидроабразивной резки. Материалы, достаточно мягкие для резки ножом, такие как резина и пенопласт, можно легко и точно разрезать, используя только воду. Чистая гидроабразивная резка, как называется этот процесс, обычно использует гораздо меньшее отверстие, производя очень тонкий, почти невидимый поток воды. Чистая гидроабразивная резка идеально подходит для мягких материалов, поскольку сверхтонкий поток воды создает очень чистый разрез, почти не оказывая давления на материал.

Усилители и насосы с прямым приводом

В гидроабразивной резке используются два различных типа насосов: насосы-усилители и насосы с прямым приводом.

Насосы-усилители используют гидравлическое масло для толкания поршня, соединенного с керамическим плунжером, который, в свою очередь, давит на воду. Поскольку площадь поверхности гидравлического поршня в 20-30 раз больше площади поверхности керамического плунжера, плунжер создает давление воды, которое в 20-30 раз превышает давление гидравлического масла. Усилители являются наиболее часто используемым типом водоструйных насосов, отчасти потому, что насосы-усилители способны создавать гораздо более высокое давление, чем насосы с прямым приводом. Усилители менее эффективны, чем насосы с прямым приводом, а создаваемое ими более высокое давление сокращает срок службы дорогостоящих расходных материалов. Однако более высокое давление непосредственно приводит к более высокой скорости резки и меньшему расходу абразива, что делает гидравлические усилители очень жизнеспособным вариантом во многих областях применения гидроабразивной резки.

Насосы с прямым приводом, также известные как насосы с коленчатым валом, имеют конструкцию коленчатого вала и поршня, аналогичную конструкции автомобильного двигателя. Электродвигатель используется для привода коленчатого вала, соединенного с тремя или более возвратно-поступательными поршнями, которые также используют керамические плунжеры для вытеснения воды. Таким образом, насос с прямым приводом работает по тому же основному принципу, что и насос-усилитель, единственное реальное отличие заключается в способе перемещения поршней. Насосы с прямым приводом по своей природе более эффективны при преобразовании мощности в давление, теряя меньше энергии в виде потерь тепла. Однако их давление ограничено 60 000 фунтов на квадратный дюйм, в то время как насосы-усилители могут создавать давление до

Электродвигатель используется для привода коленчатого вала, соединенного с тремя или более возвратно-поступательными поршнями, которые также используют керамические плунжеры для вытеснения воды. Таким образом, насос с прямым приводом работает по тому же основному принципу, что и насос-усилитель, единственное реальное отличие заключается в способе перемещения поршней. Насосы с прямым приводом по своей природе более эффективны при преобразовании мощности в давление, теряя меньше энергии в виде потерь тепла. Однако их давление ограничено 60 000 фунтов на квадратный дюйм, в то время как насосы-усилители могут создавать давление до

фунтов на квадратный дюйм. Несмотря на это ограничение, насосы с прямым приводом остаются популярными и предпочтительными в некоторых случаях.

Компенсация конусности

Одним из достижений в технологии гидроабразивной резки стало введение компенсации конусности. Компенсация конусности устраняет наибольшее ограничение точности, присущее гидроабразивной резке. Струя гидроабразивной струи гибкая, а не жесткая, как фреза фрезерного станка или пильный диск, поэтому ее можно отклонить. По мере того, как поток прорезает материал, он расходится веером за передней кромкой потока, сужаясь по ширине. Это сужение потока приводит к нежелательному сужению разреза. Чем выше скорость резки, тем больше нижняя часть потока отступает и сужается, создавая большую конусность. Кроме того, более высокая скорость резки приводит к более грубому качеству резки. По мере того, как струя сужается и расходится веером назад, она теряет свою энергию и начинает колебаться, образуя бороздки на нижнем крае разреза.

Струя гидроабразивной струи гибкая, а не жесткая, как фреза фрезерного станка или пильный диск, поэтому ее можно отклонить. По мере того, как поток прорезает материал, он расходится веером за передней кромкой потока, сужаясь по ширине. Это сужение потока приводит к нежелательному сужению разреза. Чем выше скорость резки, тем больше нижняя часть потока отступает и сужается, создавая большую конусность. Кроме того, более высокая скорость резки приводит к более грубому качеству резки. По мере того, как струя сужается и расходится веером назад, она теряет свою энергию и начинает колебаться, образуя бороздки на нижнем крае разреза.

Без компенсации конусности единственный способ уменьшить конусность — снизить скорость резания. Чем медленнее скорость резки, тем меньше отклоняется поток. Использование этого метода для устранения конусности увеличивает стоимость, поскольку для резки детали требуется гораздо больше времени, что значительно увеличивает затраты и количество времени на станке. Однако эта проблема решается в гидроабразивных станках, оснащенных компенсацией конусности, путем использования сложного программного обеспечения для точного расчета того, насколько нужно наклонить головку, чтобы устранить конусность на стороне детали реза. Таким образом, весь конус остается на стороне обрезков. Когда машина ускоряется и/или меняет направление, головка соответственно меняет свой угол. Лучшие системы управления конусностью также наклоняют головку вперед, чтобы противодействовать сопротивлению струи гидроабразивной струи. Компенсация конусности учитывает тонкие нюансы процесса гидроабразивной резки, что позволяет резать детали точно и экономично.

Однако эта проблема решается в гидроабразивных станках, оснащенных компенсацией конусности, путем использования сложного программного обеспечения для точного расчета того, насколько нужно наклонить головку, чтобы устранить конусность на стороне детали реза. Таким образом, весь конус остается на стороне обрезков. Когда машина ускоряется и/или меняет направление, головка соответственно меняет свой угол. Лучшие системы управления конусностью также наклоняют головку вперед, чтобы противодействовать сопротивлению струи гидроабразивной струи. Компенсация конусности учитывает тонкие нюансы процесса гидроабразивной резки, что позволяет резать детали точно и экономично.

Одна интересная возможность гидроабразивной резки в сочетании с компенсацией конусности заключается в том, что тонкие материалы можно резать очень дешево и точно путем укладки. Например, стопка из 50 листов прокладочного материала толщиной 0,005 дюйма режется точно с той же скоростью, что и лист толщиной 1/4 дюйма, и все готовые листы идентичны.

5-осевая гидроабразивная резка

Еще одно усовершенствование в мире гидроабразивной резки произошло с появлением технологии 5-осевой гидроабразивной резки. На самом деле, 5-осевые гидроабразивные станки существуют довольно давно, но примерно до 2010 года они были слишком громоздкими и дорогими, чтобы их можно было использовать на рынке ремонтных мастерских. Их использование было зарезервировано для высокопроизводительных приложений или чрезвычайно специализированных деталей, которые могли оправдать большое количество времени программирования.

Сегодня 5-осевые гидроабразивные станки способны брать 3D-модель из программ САПР и создавать программу резки за считанные минуты. Чтобы точно выполнять 5-осевую резку, настройка и процесс гораздо более требовательны, чем при обычной 2-осевой резке, поэтому этот процесс остается специализированным. Тем не менее, во многих случаях 5-осевая гидроабразивная резка позволяет быстро и экономично изготавливать детали, изготовление которых с использованием традиционных методов механической обработки было бы очень дорогостоящим и трудоемким.

Отрасли, обслуживаемые гидроабразивной резкой

Гидроабразивная резка — высокоточный и надежный процесс, который можно использовать при производстве различных деталей и компонентов для различных отраслей промышленности, включая следующие:

- Аэрокосмическая промышленность

- Архитектура

- Автомобильная промышленность

- Электроника

- Пищевая промышленность

- Производство

Изделия, изготовленные методом гидроабразивной резки

Детали и изделия, изготовленные методом гидроабразивной резки, сильно различаются по материалу, размеру, форме, сложности и использованию. Вот некоторые примеры продуктов, в которых используется гидроабразивная резка:

- Аэрокосмическая промышленность y: металлические или композитные компоненты фюзеляжей, крыльев и турбин

- Архитектурная промышленность : декоративные панели и компоненты наружных фасадов зданий

- Автомобильная промышленность : кузовные и внутренние компоненты

: печатные платы, панели и корпуса

- Пищевая промышленность : овощи, мясо, конфеты и пирожные

- Обрабатывающая промышленность : формы в листах и плитах, модели из листового металла

Экспертные услуги по гидроабразивной резке от AquaJet Services

AquaJet Services — это семейный бизнес, предлагающий индивидуальные услуги гидроабразивной резки и изготовления для промышленного сектора.

дюйм, 6 900 бар) жидкостная струя, используемая для резки металлов в аэрокосмической отрасли

дюйм, 6 900 бар) жидкостная струя, используемая для резки металлов в аэрокосмической отрасли разрабатывает смесительные трубы ROCTEC из керамического карбида вольфрама

разрабатывает смесительные трубы ROCTEC из керамического карбида вольфрама

Эти насосы очень специализированы и способны создавать чрезвычайно высокое давление. Некоторые насосы-усилители рассчитаны на давление до 90 000 фунтов на квадратный дюйм.

Эти насосы очень специализированы и способны создавать чрезвычайно высокое давление. Некоторые насосы-усилители рассчитаны на давление до 90 000 фунтов на квадратный дюйм.

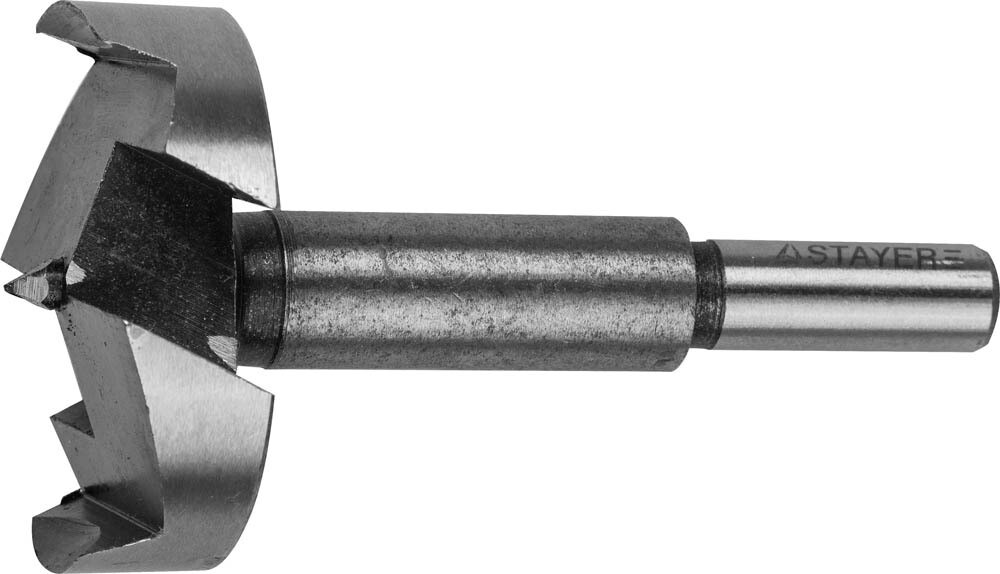

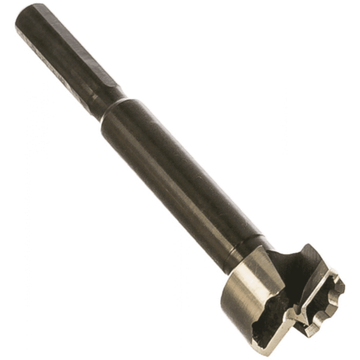

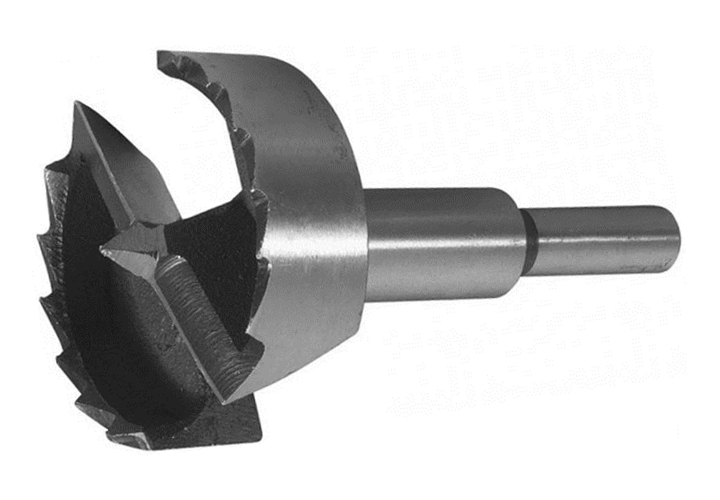

Имеет цилиндрическую головку. Рабочая часть инструмента состоит из короткого центровочного острия и двух основных режущих кромок (ножей), расположенных диаметрально друг другу. Образующаяся стружка отводится двумя стружкоснимателями. Центрирующее остриё обеспечивает возможность установки сверла по центру будущего отверстия. В двух местах внешний режущий ободок прерывается основными лезвиями. Периферийные кромки при сверлении создают боковые стенки, а сниматели стружки – дно отверстий.

Имеет цилиндрическую головку. Рабочая часть инструмента состоит из короткого центровочного острия и двух основных режущих кромок (ножей), расположенных диаметрально друг другу. Образующаяся стружка отводится двумя стружкоснимателями. Центрирующее остриё обеспечивает возможность установки сверла по центру будущего отверстия. В двух местах внешний режущий ободок прерывается основными лезвиями. Периферийные кромки при сверлении создают боковые стенки, а сниматели стружки – дно отверстий. Учитывая материал изготовления можно полностью оправдать сравнительно высокую стоимость сверла Форстнера по отношению к его аналогам.

Учитывая материал изготовления можно полностью оправдать сравнительно высокую стоимость сверла Форстнера по отношению к его аналогам. Отличаются высокой стоимостью из-за приближенности к устройству оригинальной версии сверла. Недостаток: подверженность вибрации и возможность срыва с поверхности при сверлении по причине размещения боковых резцов на небольшой части окружности;

Отличаются высокой стоимостью из-за приближенности к устройству оригинальной версии сверла. Недостаток: подверженность вибрации и возможность срыва с поверхности при сверлении по причине размещения боковых резцов на небольшой части окружности; Для этого на предмете намечают точку будущего его размещения. После этого острие продавливается в материал до его равномерного прикосновения к поверхности изделия по всей окружности. Сверление рекомендуют начинать с минимальных оборотов. В среднем подобные сверла рассчитаны на скорость в работе в пределах от 800 до 1800 оборотов в минуту. К тому же, чем большей будет рабочая зона, тем меньшей должна быть установлена скорость сверления.

Для этого на предмете намечают точку будущего его размещения. После этого острие продавливается в материал до его равномерного прикосновения к поверхности изделия по всей окружности. Сверление рекомендуют начинать с минимальных оборотов. В среднем подобные сверла рассчитаны на скорость в работе в пределах от 800 до 1800 оборотов в минуту. К тому же, чем большей будет рабочая зона, тем меньшей должна быть установлена скорость сверления. Благодаря первому диаметру инструмент удерживается в отверстии без риска срыва или выхода его за пределы. При этом остаются стенки с минимально допустимой толщиной.

Благодаря первому диаметру инструмент удерживается в отверстии без риска срыва или выхода его за пределы. При этом остаются стенки с минимально допустимой толщиной. При необходимости частого применения сверла целесообразней будет приобретать инструмент хорошо известных фирм-производителей, зарекомендовавших себя с положительной стороны.

При необходимости частого применения сверла целесообразней будет приобретать инструмент хорошо известных фирм-производителей, зарекомендовавших себя с положительной стороны. Правильнее даже выделить его как торцевую фрезу, ведь режущая кромка его находится в торце. Эта важная особенность помогает делать глухие отверстия огромного диаметра с качественной центровкой по предварительной разметке. Такая точность выполняется центрирующей головкой приспособления.

Правильнее даже выделить его как торцевую фрезу, ведь режущая кромка его находится в торце. Эта важная особенность помогает делать глухие отверстия огромного диаметра с качественной центровкой по предварительной разметке. Такая точность выполняется центрирующей головкой приспособления.

Его кладут в определенной точке и вдавливают в материал до ровного касания круговой плоскости. На маленьких оборотах начинается сверление. Сверла рассчитывают на рабочие скорости в пределе 800−1800 оборотов в одну минуту. Порядок работы таков:

Его кладут в определенной точке и вдавливают в материал до ровного касания круговой плоскости. На маленьких оборотах начинается сверление. Сверла рассчитывают на рабочие скорости в пределе 800−1800 оборотов в одну минуту. Порядок работы таков: Заканчиваем углубление уже им. Инструмент задерживается в лунке от срыва боковыми частями и нет риска выхода его наружу. Можно оставить минимально допустимую стенку.

Заканчиваем углубление уже им. Инструмент задерживается в лунке от срыва боковыми частями и нет риска выхода его наружу. Можно оставить минимально допустимую стенку.

Präzises Bohren von Flachbodenbohrungen. Tischlerei, Tischlerei, Holzbearbeitung, Zerspanung

Präzises Bohren von Flachbodenbohrungen. Tischlerei, Tischlerei, Holzbearbeitung, Zerspanung Bohrer für große Löcher. Орт — Шрайнерей.

Bohrer für große Löcher. Орт — Шрайнерей. Großes Metall-Forstner-Bit или Scharnier-Bohrbit.

Großes Metall-Forstner-Bit или Scharnier-Bohrbit. roter fräser auf holzhintergrund mit zylindrischer bohrung — фото и изображения бит Форстнера

roter fräser auf holzhintergrund mit zylindrischer bohrung — фото и изображения бит Форстнера ..

.. Как правило, они требуют большой силы, что может быть опасно, а иногда даже громоздко для устройства меньшего размера.

Как правило, они требуют большой силы, что может быть опасно, а иногда даже громоздко для устройства меньшего размера. У них есть центральные шпоры, но они обычно используются для определения и отметки центральной точки, а не в качестве фактической направляющей для сверления.

У них есть центральные шпоры, но они обычно используются для определения и отметки центральной точки, а не в качестве фактической направляющей для сверления.

Бит Форстнера отвечает этим требованиям для многих плотников.

Бит Форстнера отвечает этим требованиям для многих плотников. Во многом это связано с ободом. Обод долота Форстнера направляется сам по себе, что означает, что он не будет сброшен при попадании в проблемные зоны или торцевые волокна, как это могло бы быть долото с центральным наконечником.

Во многом это связано с ободом. Обод долота Форстнера направляется сам по себе, что означает, что он не будет сброшен при попадании в проблемные зоны или торцевые волокна, как это могло бы быть долото с центральным наконечником.

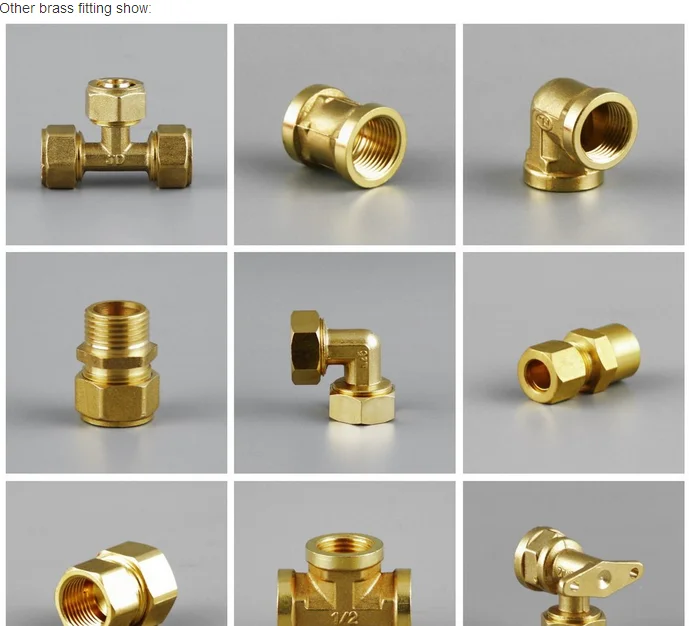

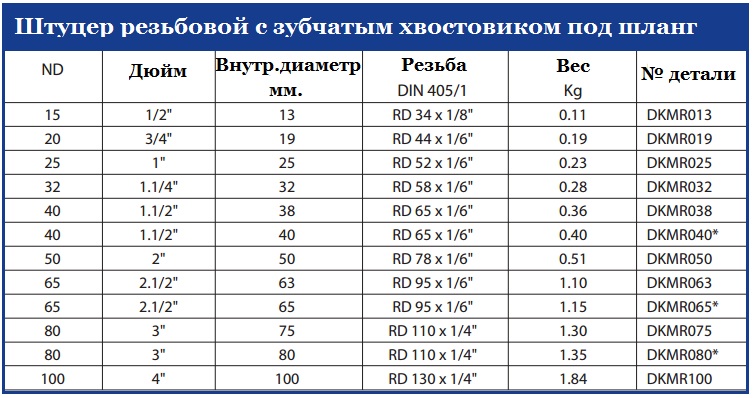

Для непосредственного соединения и разъединения основного и боковых трубопроводных потоков, а также их отводов такой фасонный элемент просто идеален.

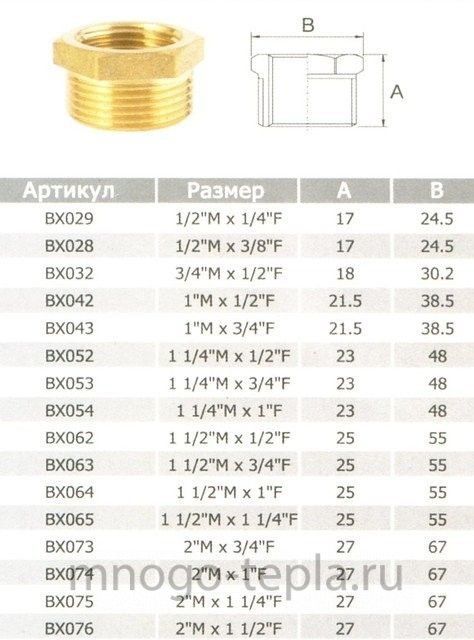

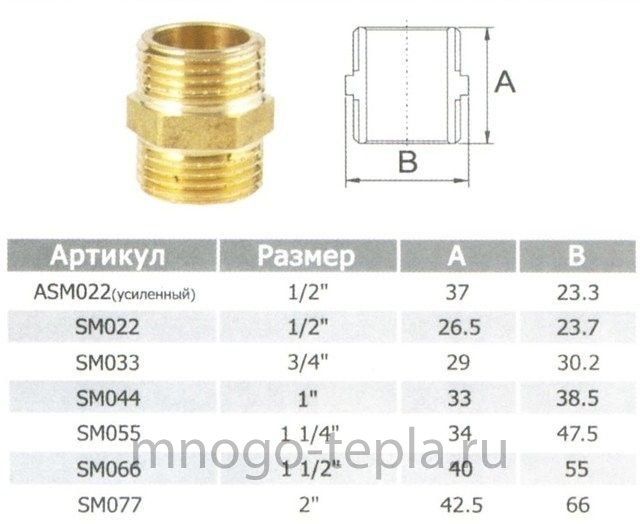

Для непосредственного соединения и разъединения основного и боковых трубопроводных потоков, а также их отводов такой фасонный элемент просто идеален. Их диапазон колеблется от 15 мм (1/2″ дюйма) до 50 мм (2″ дюйма).

Их диапазон колеблется от 15 мм (1/2″ дюйма) до 50 мм (2″ дюйма).

Ещё одним достоинством латунной контргайки является уплотнение пакующего материала при монтировании соединений типа «муфта-сгон».

Ещё одним достоинством латунной контргайки является уплотнение пакующего материала при монтировании соединений типа «муфта-сгон». Резьба, в свою очередь, предназначена для монтажа в местах трубопровода, где невозможно проводить сварочные работы, к примеру, в пластиковых емкостях.

Резьба, в свою очередь, предназначена для монтажа в местах трубопровода, где невозможно проводить сварочные работы, к примеру, в пластиковых емкостях. Он используется для соединения двух неподвижных трубопроводов, когда ни один из них нельзя поворачивать.

Он используется для соединения двух неподвижных трубопроводов, когда ни один из них нельзя поворачивать. Врезка трубная латунная также находит свое применение в качестве дополнительного канализационного слива от стиральных машин. Использование этого фитинга актуально и при подключении фильтров питьевой воды.

Врезка трубная латунная также находит свое применение в качестве дополнительного канализационного слива от стиральных машин. Использование этого фитинга актуально и при подключении фильтров питьевой воды. Они предназначены для монтажа водопроводных и отопительных систем с трубами REHAU RAUTITAN (stabil, flex, pink). Полимерные фасонные элементы весят меньше, чем металлические, не подвержены коррозии, выдерживают значительные механические нагрузки, низкие и высокие температуры. Такие фитинги устойчивы к образованию отложений и зарастанию и не выделяют вредных веществ в воду, так что их можно применять для систем питьевого водоснабжения.

Они предназначены для монтажа водопроводных и отопительных систем с трубами REHAU RAUTITAN (stabil, flex, pink). Полимерные фасонные элементы весят меньше, чем металлические, не подвержены коррозии, выдерживают значительные механические нагрузки, низкие и высокие температуры. Такие фитинги устойчивы к образованию отложений и зарастанию и не выделяют вредных веществ в воду, так что их можно применять для систем питьевого водоснабжения. Сварка, пайка и дополнительные резиновые уплотнения не требуются. У REHAU есть латунные и полимерные надвижные гильзы. Вторые удобнее в монтаже и уменьшают вероятность ошибки. Кроме того, их можно устанавливать на трубу любой стороной.

Сварка, пайка и дополнительные резиновые уплотнения не требуются. У REHAU есть латунные и полимерные надвижные гильзы. Вторые удобнее в монтаже и уменьшают вероятность ошибки. Кроме того, их можно устанавливать на трубу любой стороной. Они выполнены из бронзового сплава не содержащего свинец.

Они выполнены из бронзового сплава не содержащего свинец.

Эти латунные фитинги можно использовать с латунью, железом и медные трубы . Независимо от того, устанавливаете ли вы новую газовую линию или чините фитинги на трубах, ведущих к водонагревателю, у нас есть то, что вам нужно.

Эти латунные фитинги можно использовать с латунью, железом и медные трубы . Независимо от того, устанавливаете ли вы новую газовую линию или чините фитинги на трубах, ведущих к водонагревателю, у нас есть то, что вам нужно.

Независимо от того, проходит ли трубопровод, с которым вы работаете, жидкость, газ или воздух, правильная установка необходима для стабильной работы вашей системы. Неправильная установка может привести к затоплению, пожару и даже повреждению приборов. Вы должны знать, какие фитинги вам нужны и их соответствующие размеры.

Независимо от того, проходит ли трубопровод, с которым вы работаете, жидкость, газ или воздух, правильная установка необходима для стабильной работы вашей системы. Неправильная установка может привести к затоплению, пожару и даже повреждению приборов. Вы должны знать, какие фитинги вам нужны и их соответствующие размеры. Резьба позволяет создать прочное соединение при соединении латунного водопроводного фитинга . Эти резьбовые фитинги будут маркированы буквами «M» или «F», что означает «папа» или «мама».

Резьба позволяет создать прочное соединение при соединении латунного водопроводного фитинга . Эти резьбовые фитинги будут маркированы буквами «M» или «F», что означает «папа» или «мама».

РИДАН

РИДАН Конкурсантам в индивидуальной номинации «Проектирование технологической части» предстояло сделать расчёт теплового узла промышленного объекта по заданию, разработанному специалистами компании «Ридан».

Конкурсантам в индивидуальной номинации «Проектирование технологической части» предстояло сделать расчёт теплового узла промышленного объекта по заданию, разработанному специалистами компании «Ридан».

ООО «Данфосс» продолжит работать под брендом «Ридан».

ООО «Данфосс» продолжит работать под брендом «Ридан».

907

907 2

2 939

939 309

309 Трубная резьба 3/4″ NPT имеет 14 витков резьбы. на дюйм. И TPI, и OD резьбы необходимы для достоверной идентификации размера резьбы, потому что более одного размера имеют одинаковый TPI.

Трубная резьба 3/4″ NPT имеет 14 витков резьбы. на дюйм. И TPI, и OD резьбы необходимы для достоверной идентификации размера резьбы, потому что более одного размера имеют одинаковый TPI. 55

55

66 mm / 0.656″

66 mm / 0.656″ 61 mm / 2.347″

61 mm / 2.347″

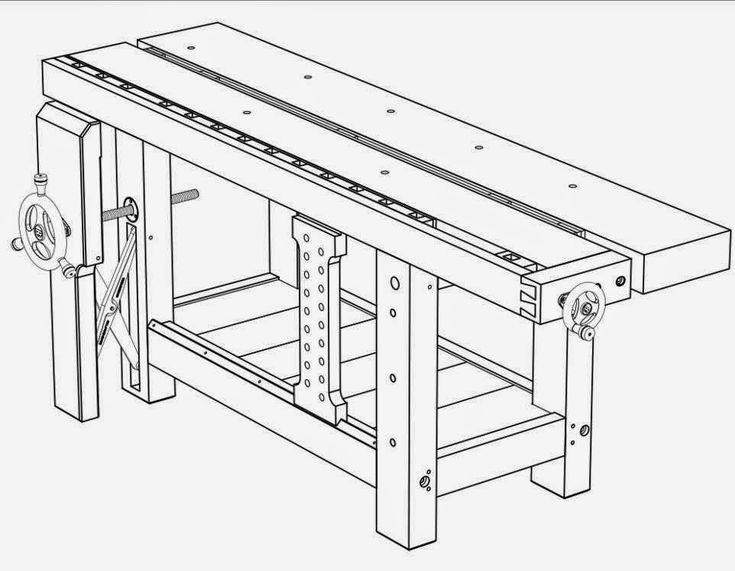

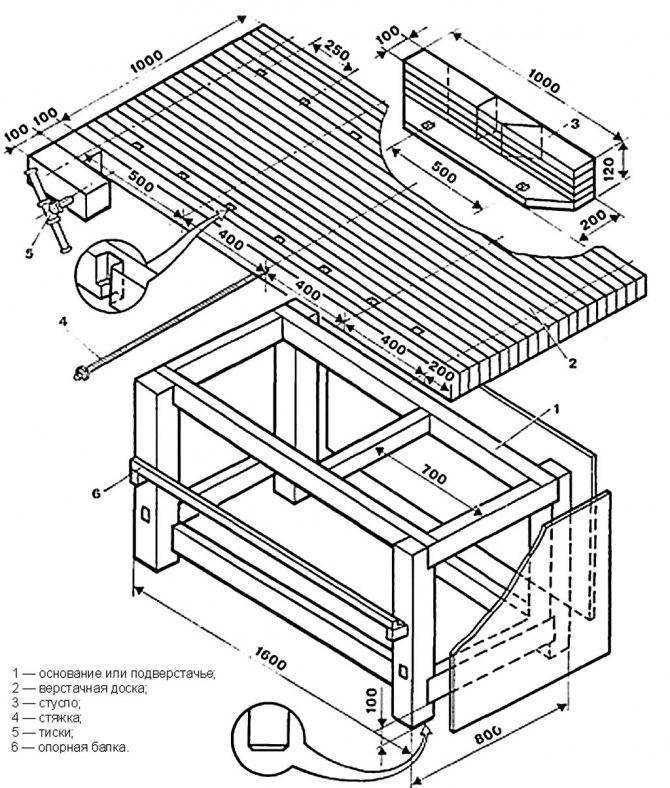

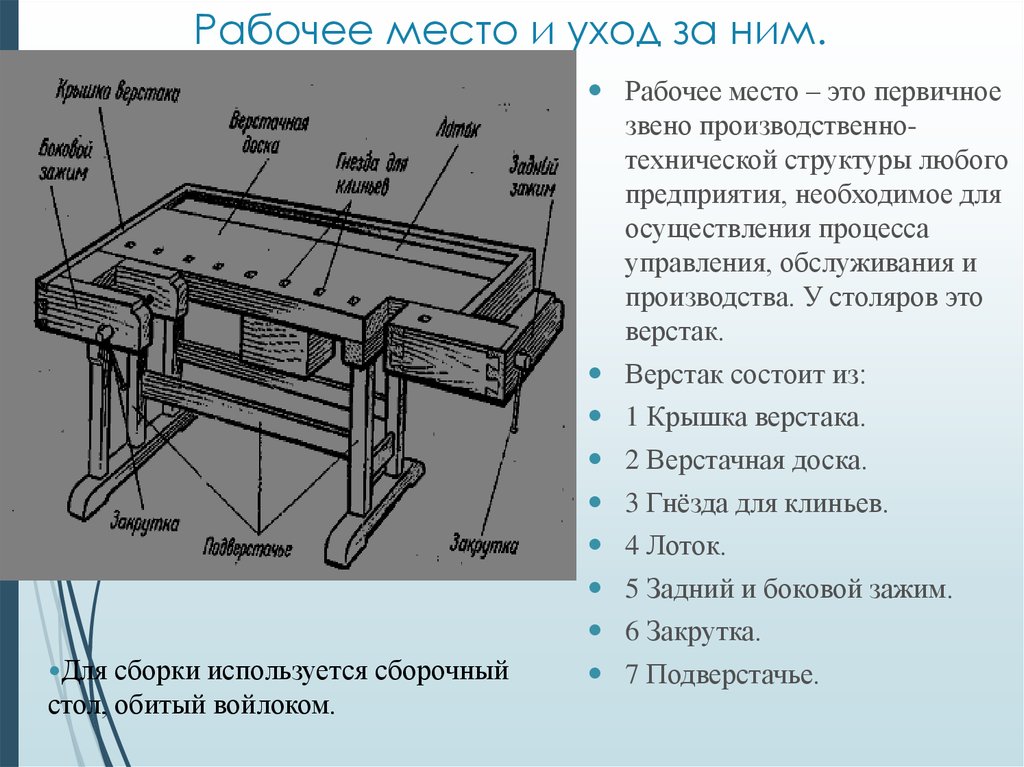

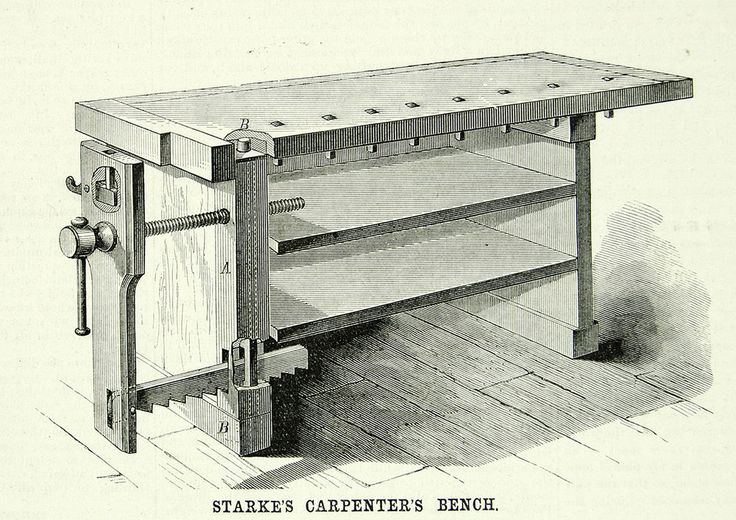

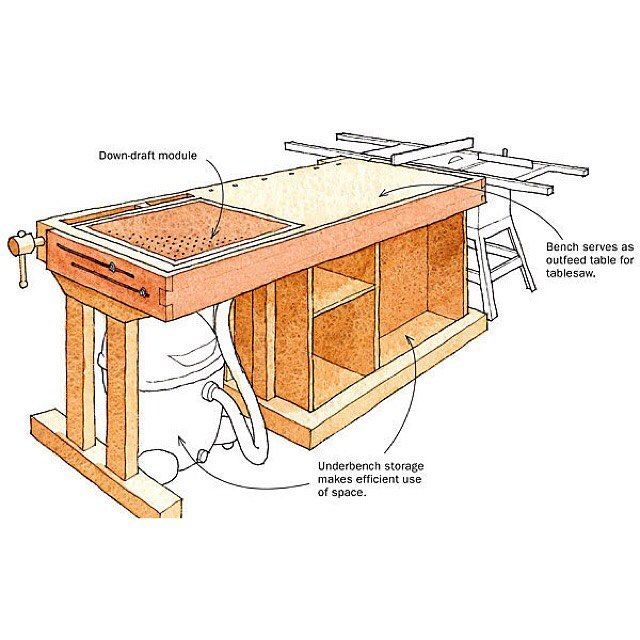

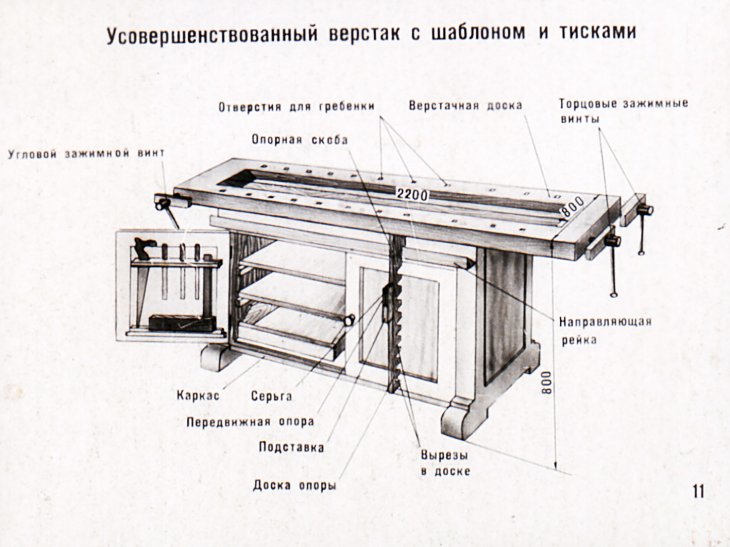

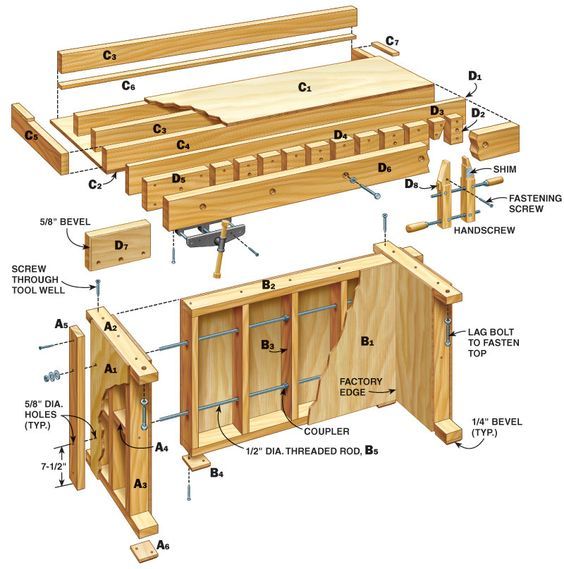

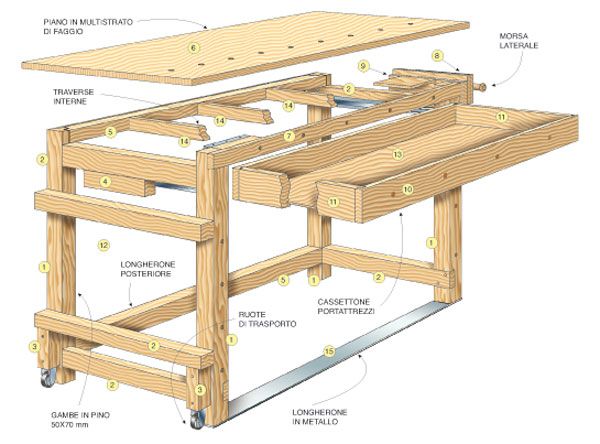

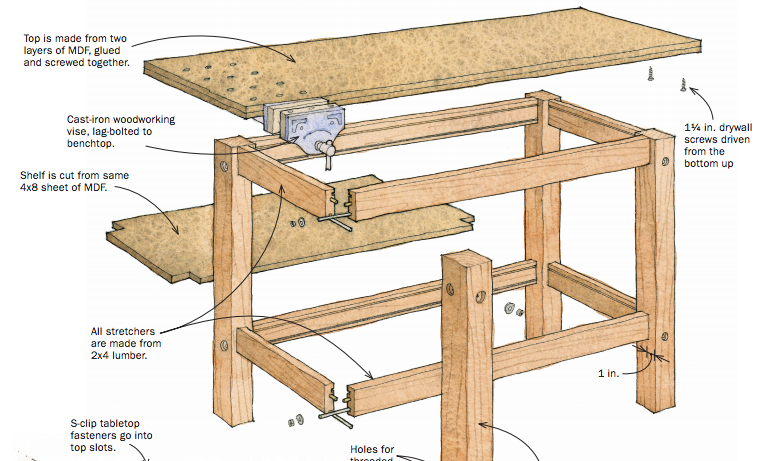

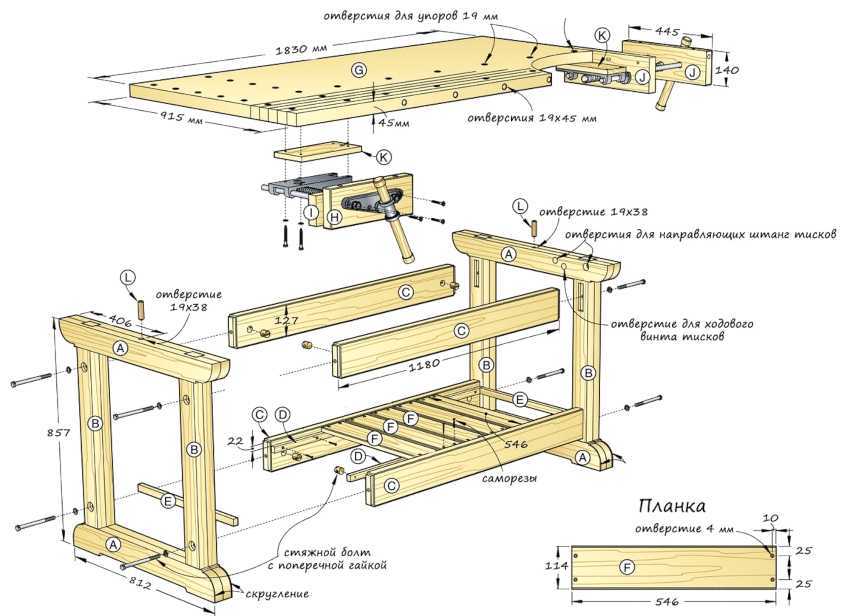

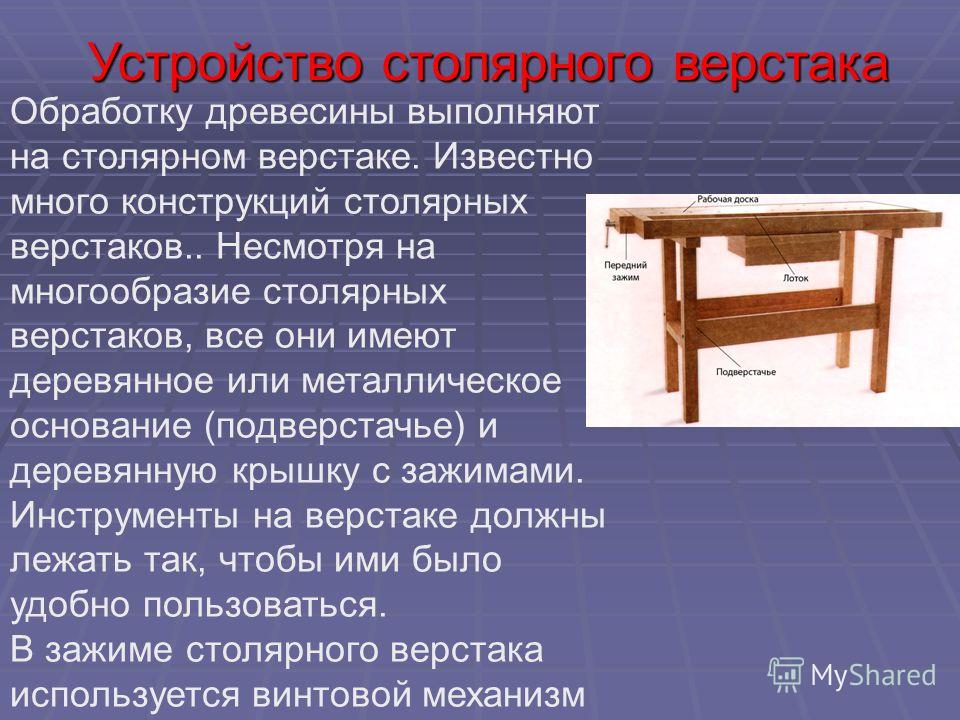

Крышку верстака можно изготовить из отдельных сухих досок, пропитанных заранее олифой.

Крышку верстака можно изготовить из отдельных сухих досок, пропитанных заранее олифой. Для фурнитуры и крепления мелких деталей предусматривается изготовление углублений в задней части рабочей поверхности верстака. Иногда из-за сложности изготовления таких крепёжных углублений, устанавливают по периметру деревянные рейки.

Для фурнитуры и крепления мелких деталей предусматривается изготовление углублений в задней части рабочей поверхности верстака. Иногда из-за сложности изготовления таких крепёжных углублений, устанавливают по периметру деревянные рейки. Отличительной чертой такого типа приспособления является его массивность, что препятствует возможности установки верстака в малых гаражах или мастерских. Эти рабочие столы применяются чаще для распиловки габаритных досок, брёвен, бруса при возведении дома или различных хозяйственных построек. Применение такого верстака является нецелесообразным после завершения строительства.

Отличительной чертой такого типа приспособления является его массивность, что препятствует возможности установки верстака в малых гаражах или мастерских. Эти рабочие столы применяются чаще для распиловки габаритных досок, брёвен, бруса при возведении дома или различных хозяйственных построек. Применение такого верстака является нецелесообразным после завершения строительства. Иногда даже такое оборудование вкапывается в землю на даче или во дворе загородного дома.

Иногда даже такое оборудование вкапывается в землю на даче или во дворе загородного дома. Размеры столешницы должны на 3−5 см превышать размер основания, чтобы иметь возможность крепить навесные приспособления. Обязательно нужно обработать рабочую поверхность с помощью шлифовальной машины и покрыть олифой для снижения возможности получения травм от щепок.

Размеры столешницы должны на 3−5 см превышать размер основания, чтобы иметь возможность крепить навесные приспособления. Обязательно нужно обработать рабочую поверхность с помощью шлифовальной машины и покрыть олифой для снижения возможности получения травм от щепок. Использование различных болтов для упора нежелательно, поскольку они могут повредить поверхность заготовки при обработке. Чтобы надёжно крепить заготовки, отверстия под упоры желательно располагать на расстоянии до 50% от хода тисков.

Использование различных болтов для упора нежелательно, поскольку они могут повредить поверхность заготовки при обработке. Чтобы надёжно крепить заготовки, отверстия под упоры желательно располагать на расстоянии до 50% от хода тисков.

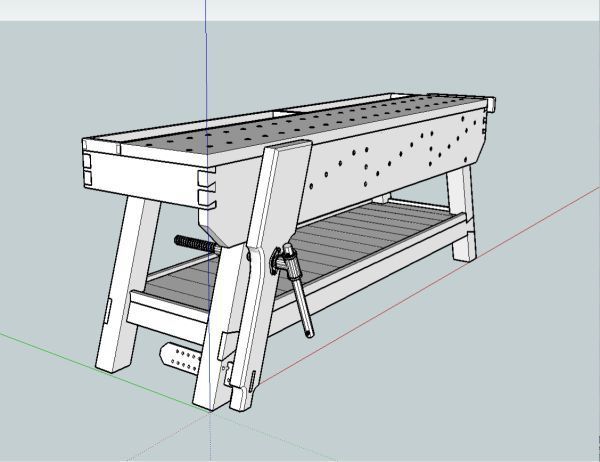

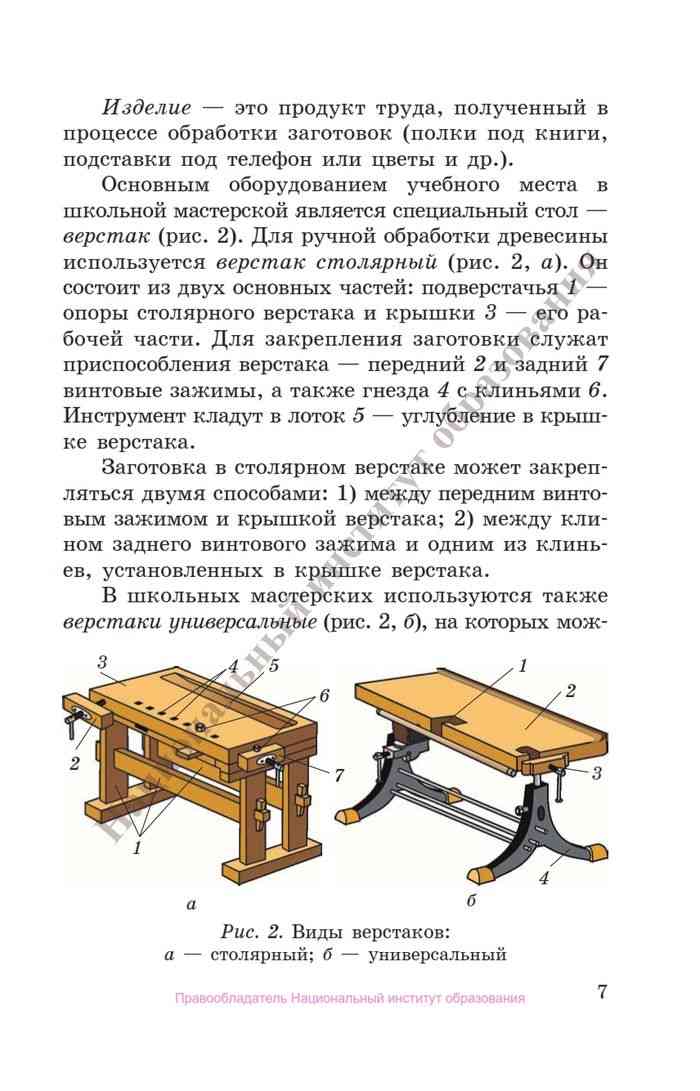

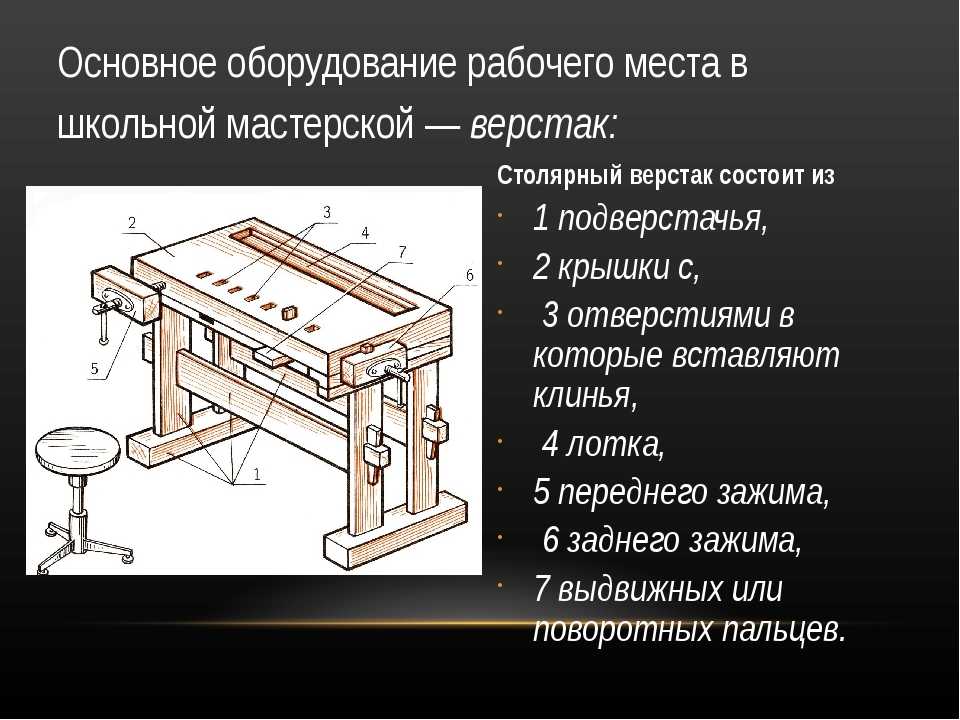

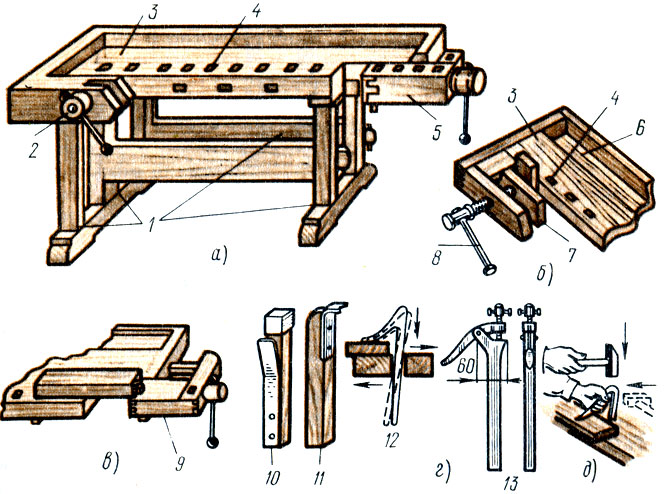

Учить правилам использования верстака.

Учить правилам использования верстака.  Изложение нового материала.

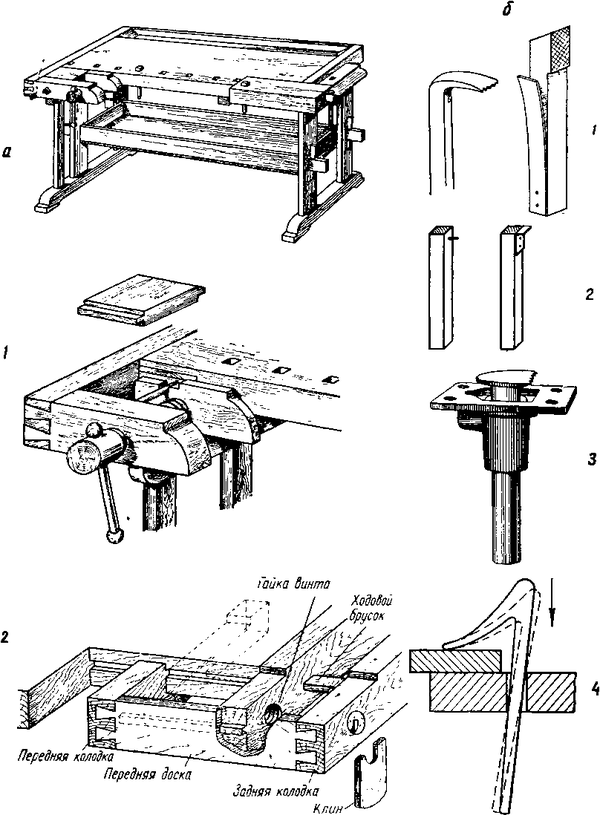

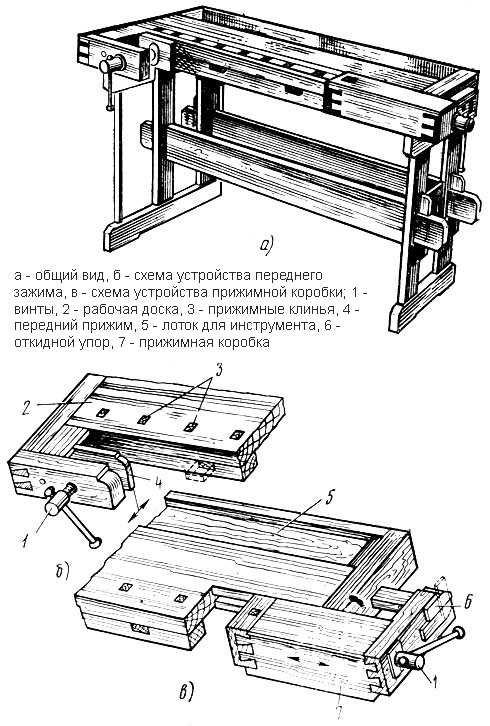

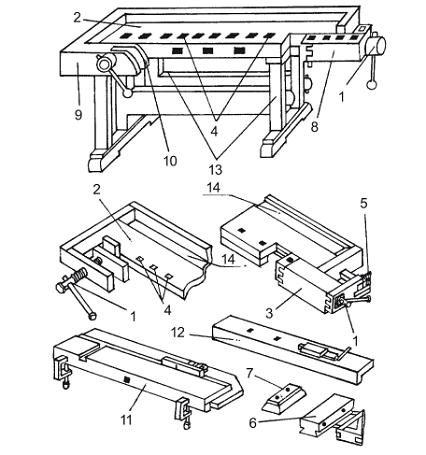

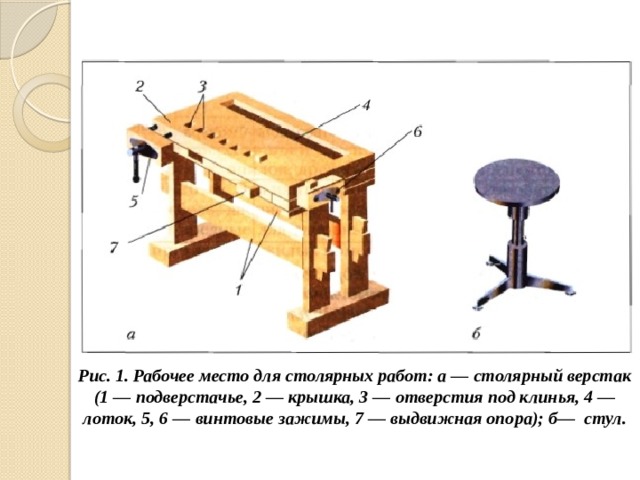

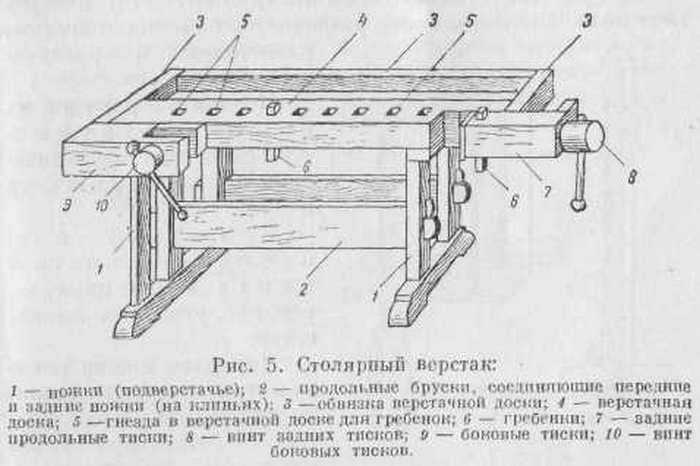

Изложение нового материала. 1 – подверстачье; 2 – крышка; 3 – отверстия под клинья;

1 – подверстачье; 2 – крышка; 3 – отверстия под клинья;  Нормальную высоту определяют так (показ возле верстака): надо встать прямо у верстака, руки опустив вниз и, положить на крышку ладони, если при этом не требуется накланяться или сгибать руки значит высота верстака соответствует росту. Если верстак высокий надо подставить подставку под ноги. Если не приходиться сгибать руку или наклоняться, значит верстак соответствует твоему росту.

Нормальную высоту определяют так (показ возле верстака): надо встать прямо у верстака, руки опустив вниз и, положить на крышку ладони, если при этом не требуется накланяться или сгибать руки значит высота верстака соответствует росту. Если верстак высокий надо подставить подставку под ноги. Если не приходиться сгибать руку или наклоняться, значит верстак соответствует твоему росту.

Рабочий стол на котором работает столяр?

Рабочий стол на котором работает столяр?

Для закрепления заготовок служат приспособления верстака – передний и задний винтовые зажимы, а также гнезда с клиньями. В гнезда вставляются клинья – предназначены для упора и крепления заготовок, деталей. Инструменты кладут в лоток – углубление в крышке верстака.

Для закрепления заготовок служат приспособления верстака – передний и задний винтовые зажимы, а также гнезда с клиньями. В гнезда вставляются клинья – предназначены для упора и крепления заготовок, деталей. Инструменты кладут в лоток – углубление в крышке верстака.

Рабочий стол на котором работает столяр?

Рабочий стол на котором работает столяр?

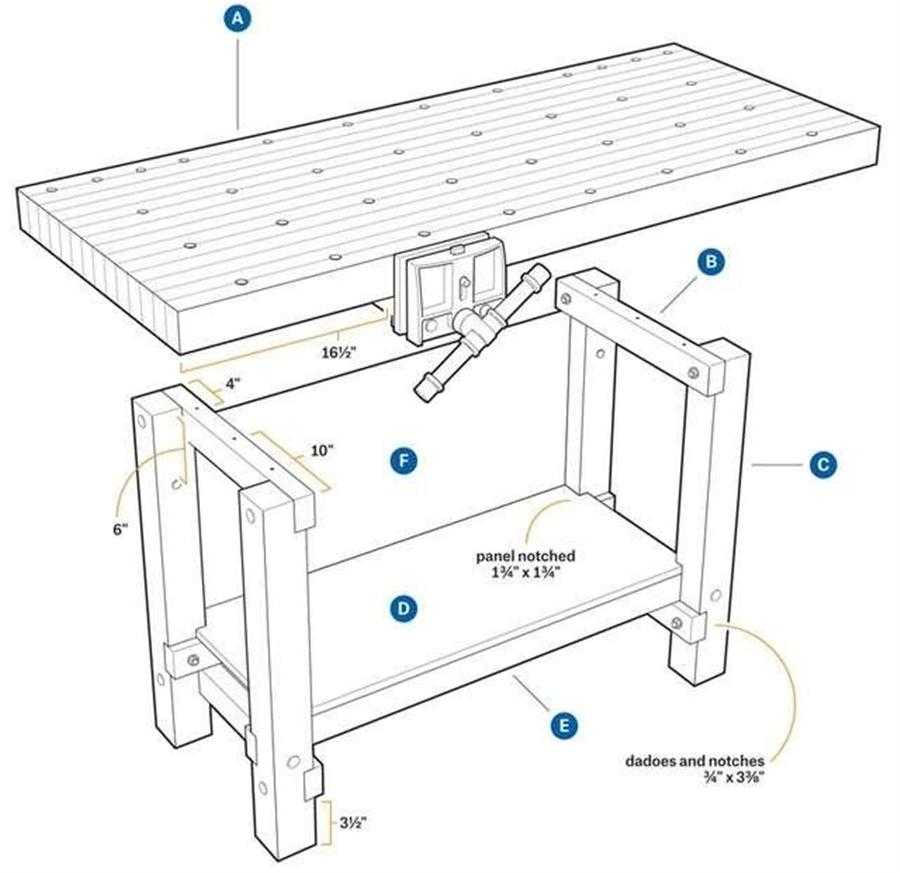

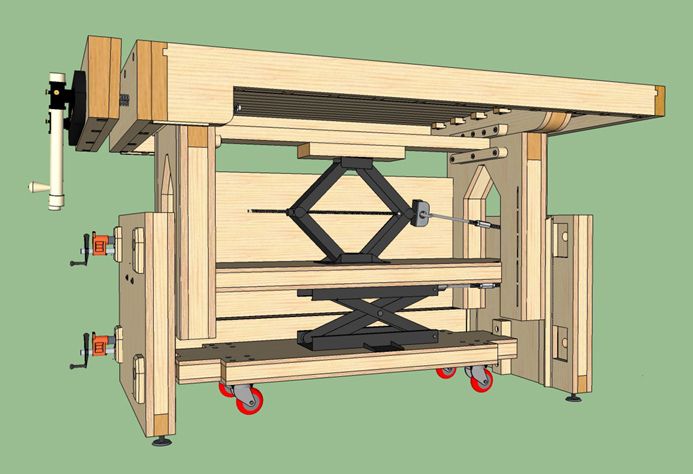

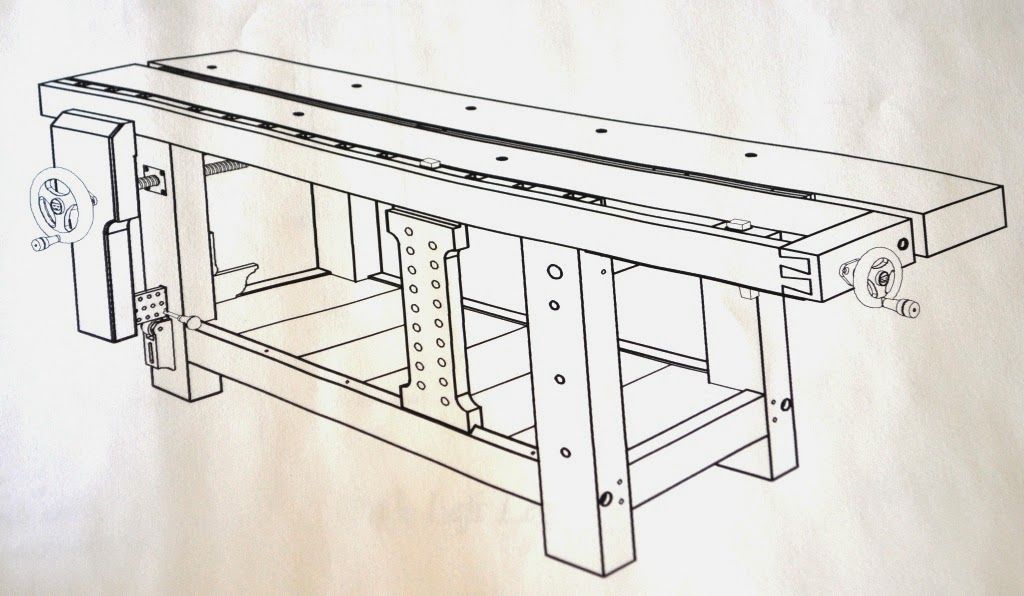

Производитель стульев и мебели Брайан Боггс использует больше новомодных маршрутизаторов и самодельных устройств с алюминиевыми профилями, чем я когда-либо видел. И у него все еще есть два огромных традиционных верстака, которые постоянно используются. До того, как Келли Мелер открыл школу деревообработки, я посетил его коммерческий магазин и получил возможность осмотреть его старинную скамью, которая использовалась ежедневно.

Производитель стульев и мебели Брайан Боггс использует больше новомодных маршрутизаторов и самодельных устройств с алюминиевыми профилями, чем я когда-либо видел. И у него все еще есть два огромных традиционных верстака, которые постоянно используются. До того, как Келли Мелер открыл школу деревообработки, я посетил его коммерческий магазин и получил возможность осмотреть его старинную скамью, которая использовалась ежедневно. Для верстаков есть принцип: если он выглядит солидно, сделайте его вдвойне крепче. Все, что связано с верстаком, подвергается наказанию, которое сродни кухонному стулу в доме, полном 8-летних мальчиков.

Для верстаков есть принцип: если он выглядит солидно, сделайте его вдвойне крепче. Все, что связано с верстаком, подвергается наказанию, которое сродни кухонному стулу в доме, полном 8-летних мальчиков. Они качаются и ломаются под давлением рук. Вы можете перемещать их по своему цеху, выполняя простые операции: фрезерование, распиливание, строгание. Если скамья выглядит хрупкой или ее компоненты по размеру напоминают современный обеденный стол, я бы присмотрелся повнимательнее, прежде чем браться за дело.

Они качаются и ломаются под давлением рук. Вы можете перемещать их по своему цеху, выполняя простые операции: фрезерование, распиливание, строгание. Если скамья выглядит хрупкой или ее компоненты по размеру напоминают современный обеденный стол, я бы присмотрелся повнимательнее, прежде чем браться за дело. Размер ваших суставов будет соответствовать размеру ваших компонентов. Если вы не можете полагаться на массу, то вам следует усилить работу столярными изделиями высшего качества. Хотя ласточкины хвосты и сквозные шипы излишни для вешалки для полотенец, они хороши для скамейки.

Размер ваших суставов будет соответствовать размеру ваших компонентов. Если вы не можете полагаться на массу, то вам следует усилить работу столярными изделиями высшего качества. Хотя ласточкины хвосты и сквозные шипы излишни для вешалки для полотенец, они хороши для скамейки. Резьбовые стержни, болты для станины, болты для скамейки Veritas или даже болты для печи могут превратить веретенообразный узел в нечто жесткое, что можно зафиксировать, если оно ослабнет. Фурнитура не даст вам массы, но укрепит хлипкую сборку.

Резьбовые стержни, болты для станины, болты для скамейки Veritas или даже болты для печи могут превратить веретенообразный узел в нечто жесткое, что можно зафиксировать, если оно ослабнет. Фурнитура не даст вам массы, но укрепит хлипкую сборку. Большинство европейских скамеек были построены из мелкозернистого пропаренного европейского бука. И многие столяры идут на многое, чтобы купить драгоценный бук для своих верстаков. В конце концов, кто хочет спорить с столетней традицией?

Большинство европейских скамеек были построены из мелкозернистого пропаренного европейского бука. И многие столяры идут на многое, чтобы купить драгоценный бук для своих верстаков. В конце концов, кто хочет спорить с столетней традицией? Но так могут и другие виды. На самом деле, если бы вы исходили из цифр только от технологов по дереву, вы бы построили свою скамью из гикори, несмотря на его сложный характер. Как только вы посмотрите на характеристики, которые делают породы хорошими для верстака, вы увидите, что белый дуб, южная желтая сосна, пихта или почти любые породы (кроме липы и мягкой белой сосны) будут работать хорошо.

Но так могут и другие виды. На самом деле, если бы вы исходили из цифр только от технологов по дереву, вы бы построили свою скамью из гикори, несмотря на его сложный характер. Как только вы посмотрите на характеристики, которые делают породы хорошими для верстака, вы увидите, что белый дуб, южная желтая сосна, пихта или почти любые породы (кроме липы и мягкой белой сосны) будут работать хорошо.

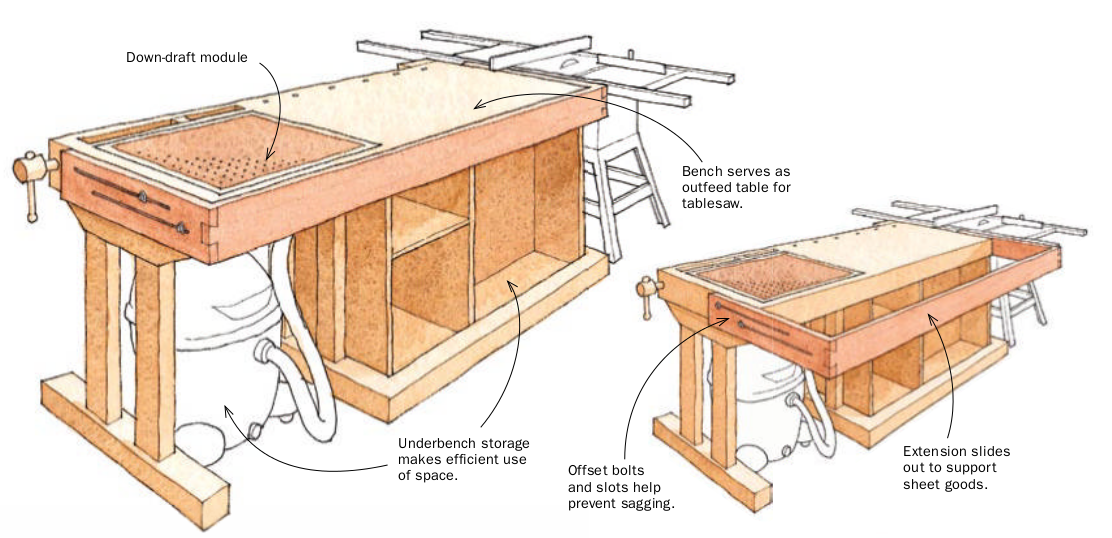

Но его вершина легко может быть слишком широкой или слишком высокой. Я думаю, что ваша столешница должна быть как можно длиннее. Найдите стену, к которой будет прикреплен ваш верстак (подсказка: выберите стену с окном). Измерьте это пространство. Вычтите четыре фута из этого измерения, и это хорошая длина для вершины. Примечание. Столешница должна быть не менее 5 футов в длину, если только вы не строите только мелкие предметы. Детали размером с мебель обычно имеют длину до 48 дюймов, и вы хотите полностью их поддерживать с небольшим запасом места.

Но его вершина легко может быть слишком широкой или слишком высокой. Я думаю, что ваша столешница должна быть как можно длиннее. Найдите стену, к которой будет прикреплен ваш верстак (подсказка: выберите стену с окном). Измерьте это пространство. Вычтите четыре фута из этого измерения, и это хорошая длина для вершины. Примечание. Столешница должна быть не менее 5 футов в длину, если только вы не строите только мелкие предметы. Детали размером с мебель обычно имеют длину до 48 дюймов, и вы хотите полностью их поддерживать с небольшим запасом места. Верх может садиться на ноги и не прогибается под собственным весом.

Верх может садиться на ноги и не прогибается под собственным весом. Вот еще одна вещь, о которой следует помнить: кухонные шкафы сами по себе являются тщательно изученной рабочей поверхностью. Есть веская причина, по которой кухонные шкафы имеют глубину 24 дюйма. И по той же причине вы не хотите, чтобы ваш верстак был намного глубже.

Вот еще одна вещь, о которой следует помнить: кухонные шкафы сами по себе являются тщательно изученной рабочей поверхностью. Есть веская причина, по которой кухонные шкафы имеют глубину 24 дюйма. И по той же причине вы не хотите, чтобы ваш верстак был намного глубже.

В результате верстак пользователя деревянного рубанка должен быть ниже.

В результате верстак пользователя деревянного рубанка должен быть ниже. Итак, вот он: встаньте прямо и расслабленно опустите руки по бокам. Измерьте расстояние от пола до места, где мизинец соединяется с рукой. Это было приятное место для меня.

Итак, вот он: встаньте прямо и расслабленно опустите руки по бокам. Измерьте расстояние от пола до места, где мизинец соединяется с рукой. Это было приятное место для меня. А затем попробуйте доску размером ¾” x 12” x 6 футов.

А затем попробуйте доску размером ¾” x 12” x 6 футов. Он скользил вперед и назад и имел регулируемый штифт для поддержки работы снизу. Другая старая форма скамьи, английская конструкция, имела широкий передний фартук, спускавшийся сверху, в котором были просверлены отверстия для штифта, чтобы поддерживать длительную работу.

Он скользил вперед и назад и имел регулируемый штифт для поддержки работы снизу. Другая старая форма скамьи, английская конструкция, имела широкий передний фартук, спускавшийся сверху, в котором были просверлены отверстия для штифта, чтобы поддерживать длительную работу. Вам действительно нужна дыра размером с Большой Глоток в кресле Морриса? Я так не думал.

Вам действительно нужна дыра размером с Большой Глоток в кресле Морриса? Я так не думал.

Или вы можете сделать свой скамья большим выступом, чтобы можно было зажать (как это сделали некоторые верстаки в стиле Shaker), но тогда вам нужно начать разрабатывать способ удержания длинных досок и сборок на краю.

Или вы можете сделать свой скамья большим выступом, чтобы можно было зажать (как это сделали некоторые верстаки в стиле Shaker), но тогда вам нужно начать разрабатывать способ удержания длинных досок и сборок на краю. Так что наличие тисков на левом конце станка удобно, потому что вы всегда будете строгать в тиски, которые захватывают вашу работу, и работу можно закрепить винтами тисков. Так что, если вы левша, имеет смысл поместить тиски в передний правый угол.

Так что наличие тисков на левом конце станка удобно, потому что вы всегда будете строгать в тиски, которые захватывают вашу работу, и работу можно закрепить винтами тисков. Так что, если вы левша, имеет смысл поместить тиски в передний правый угол.

Я вижу намного лучше при меньшем количестве источников света.)

Я вижу намного лучше при меньшем количестве источников света.)

Нет никакого ламинирования, минимальная подготовка, а сосна идеально подходит для этой традиционной конструкции с гвоздями. Узнайте, как построить собственное рабочее место на английском языке, из нашей серии видеороликов (с чертежами в формате PDF).

Нет никакого ламинирования, минимальная подготовка, а сосна идеально подходит для этой традиционной конструкции с гвоздями. Узнайте, как построить собственное рабочее место на английском языке, из нашей серии видеороликов (с чертежами в формате PDF).

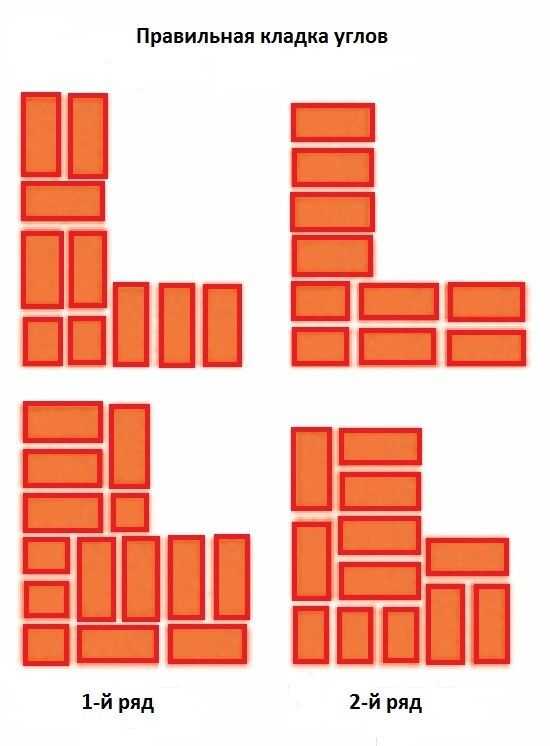

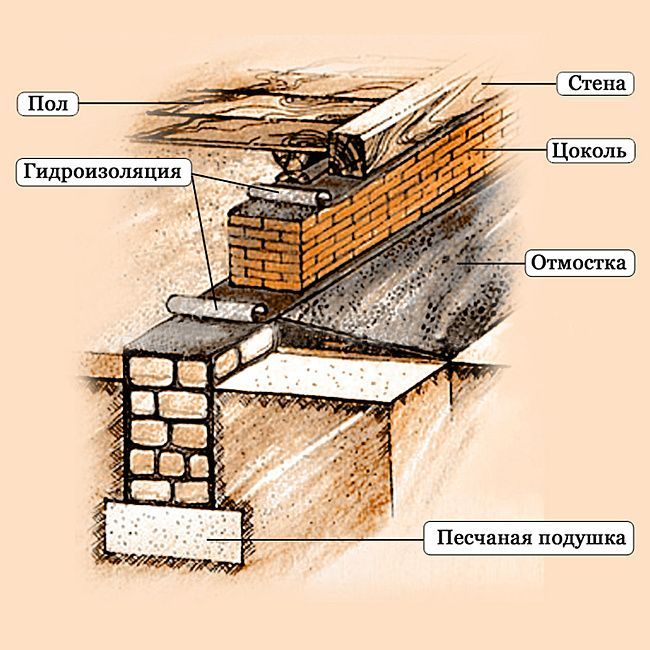

Кладка такого цоколя применяется, если стены дома тонкие, а цокольный этаж хотят сделать теплым.

Кладка такого цоколя применяется, если стены дома тонкие, а цокольный этаж хотят сделать теплым. Поэтому необходимо разобраться с параметрами кирпича, который вы решили приобрести.

Поэтому необходимо разобраться с параметрами кирпича, который вы решили приобрести.

В качестве фиксирующего раствора используют цемент. Высоту фундамента обычно выводят в 30-40 сантиметров, это позволяет выстроить высокий цокольный этаж, и, значит, получить дополнительно просторное помещение.

В качестве фиксирующего раствора используют цемент. Высоту фундамента обычно выводят в 30-40 сантиметров, это позволяет выстроить высокий цокольный этаж, и, значит, получить дополнительно просторное помещение. Самый популярный из них – пенополистирол плитный, выделяющийся своими преимуществами:

Самый популярный из них – пенополистирол плитный, выделяющийся своими преимуществами: Укладывается двумя слоями битумной стороной к фундаменту, при нагревании слои между собой склеиваются.

Укладывается двумя слоями битумной стороной к фундаменту, при нагревании слои между собой склеиваются.

Выкопать грунт

Выкопать грунт

Двигайтесь вниз по дорожке, пока обе стороны не будут выровнены.

Двигайтесь вниз по дорожке, пока обе стороны не будут выровнены.

Еще через неделю открутите колья и снимите направляющие. Завершите стороны садовой кромкой, установленной заподлицо с верхней частью кирпича.

Еще через неделю открутите колья и снимите направляющие. Завершите стороны садовой кромкой, установленной заподлицо с верхней частью кирпича.

Не забывайте, что разметка наносится строго по уровню или отвесу.

Не забывайте, что разметка наносится строго по уровню или отвесу.

Его используют в основном для замешивания кладочных смесей или целей, не связанных со строительством. Стоит намного дешевле речного.

Его используют в основном для замешивания кладочных смесей или целей, не связанных со строительством. Стоит намного дешевле речного. Технология добычи сложная, требующая специальной техники. Стоимость самая высокая, в строительстве применяют его очень редко.

Технология добычи сложная, требующая специальной техники. Стоимость самая высокая, в строительстве применяют его очень редко. Используют его, если нужна повышенная прочность подсыпки или бетона.

Используют его, если нужна повышенная прочность подсыпки или бетона.

Купить можно мешками или навалом (россыпью).

Купить можно мешками или навалом (россыпью). 06 – 0.3 мм

06 – 0.3 мм

из нашей галереи и студии, расположенной на Кукман-авеню. Уже более 15 лет мы дарим опыт искусства из горячего стекла тысячам и тысячам посетителей благодаря многочисленным мероприятиям из стекла, которые мы предлагаем.

из нашей галереи и студии, расположенной на Кукман-авеню. Уже более 15 лет мы дарим опыт искусства из горячего стекла тысячам и тысячам посетителей благодаря многочисленным мероприятиям из стекла, которые мы предлагаем. Это доступно только в те дни, когда мы выдуваем стекло вместе с публикой на вечеринках из 10 или более человек или проектов.

Это доступно только в те дни, когда мы выдуваем стекло вместе с публикой на вечеринках из 10 или более человек или проектов. Свяжитесь с Hot Sand, чтобы зарезервировать ваше мероприятие.

Свяжитесь с Hot Sand, чтобы зарезервировать ваше мероприятие. Мы пошли на день рождения нашей подруги. Я люблю выдувать стекло и песочницы, чтобы бросить руку или что-то важное на память. Персонал очень услужливый и знающий. Спасибо всем за отличный день.

Мы пошли на день рождения нашей подруги. Я люблю выдувать стекло и песочницы, чтобы бросить руку или что-то важное на память. Персонал очень услужливый и знающий. Спасибо всем за отличный день. Прокрутите вниз, чтобы увидеть, что вы можете сделать с нашими стеклодувами.

Прокрутите вниз, чтобы увидеть, что вы можете сделать с нашими стеклодувами. Мы предоставим вам продезинфицированный пакет с чистыми защитными очками и продезинфицированным 7-футовым продувочным шлангом. Наши художники помогут вам взорвать ваше произведение через эту трубу.

Мы предоставим вам продезинфицированный пакет с чистыми защитными очками и продезинфицированным 7-футовым продувочным шлангом. Наши художники помогут вам взорвать ваше произведение через эту трубу. США (включая 1 цвет стекла) предназначены для любого возраста и останутся на память на всю жизнь! Вы просто вдавливаете свой отпечаток в песочницу (рука, нога, лапа, фигурка и не волнуйтесь, она не горячая!) с помощью члена команды Hot Sand. Затем берут горячее расплавленное стекло и заливают его в отпечаток песочницы, захватывая отпечаток; это так здорово смотреть! Затем ваш отпечаток помещается в нашу печь для отжига для охлаждения. Все художественное стекло должно охлаждаться (отжигаться) в течение нескольких дней и может быть забрано через 7 дней после изготовления. Или вы можете договориться о доставке ваших вещей. Мы сообщим вам размер в зависимости от вашего отпечатка.

США (включая 1 цвет стекла) предназначены для любого возраста и останутся на память на всю жизнь! Вы просто вдавливаете свой отпечаток в песочницу (рука, нога, лапа, фигурка и не волнуйтесь, она не горячая!) с помощью члена команды Hot Sand. Затем берут горячее расплавленное стекло и заливают его в отпечаток песочницы, захватывая отпечаток; это так здорово смотреть! Затем ваш отпечаток помещается в нашу печь для отжига для охлаждения. Все художественное стекло должно охлаждаться (отжигаться) в течение нескольких дней и может быть забрано через 7 дней после изготовления. Или вы можете договориться о доставке ваших вещей. Мы сообщим вам размер в зависимости от вашего отпечатка. Это легкий опыт, создание стеклянной мозаики.

Это легкий опыт, создание стеклянной мозаики. США

США США 20, 25 долларов

США 20, 25 долларов

США

США

Grundfos UPА 15-120 (200 Вт)

Grundfos UPА 15-120 (200 Вт)

Их нужно регулярно обслуживать, они достаточно быстро выходят из строя.

Их нужно регулярно обслуживать, они достаточно быстро выходят из строя.

Корпус данного насоса изготовлен из чугуна. Имеет “мокрый” тип ротора. Может быть установлен или в вертикальном, или горизонтальном положении. Есть датчик для контроля уровня воды, защиты насоса от работы без жидкости.

Корпус данного насоса изготовлен из чугуна. Имеет “мокрый” тип ротора. Может быть установлен или в вертикальном, или горизонтальном положении. Есть датчик для контроля уровня воды, защиты насоса от работы без жидкости. Напор всегда скачет, но один из замеров показал следующее: без насоса — 6 л/мин, с насосом — 9 л/мин.

Напор всегда скачет, но один из замеров показал следующее: без насоса — 6 л/мин, с насосом — 9 л/мин.

JEMIX WP-15/9-25 AUTO (120 Вт)

JEMIX WP-15/9-25 AUTO (120 Вт) Повышает достаточно для комфортного использования, но его предназначение выравнивать давление, в момент хаотичных разборов воды соседями, а вот здесь он справляется отлично, никаких изменений в температуре колонки, как будто в пятиэтажке ты один живёшь, а это очень достойный результат для этого ценника… Интересно, сколько он проживет

Повышает достаточно для комфортного использования, но его предназначение выравнивать давление, в момент хаотичных разборов воды соседями, а вот здесь он справляется отлично, никаких изменений в температуре колонки, как будто в пятиэтажке ты один живёшь, а это очень достойный результат для этого ценника… Интересно, сколько он проживет

е. открыл раздачу — через пару секунд включается насос. Рекомендую.

е. открыл раздачу — через пару секунд включается насос. Рекомендую.

Помогите создать постоянное давление с помощью насоса переменного давления воды. Найдите более легкие версии для бытового использования и более тяжелые версии для промышленных систем. Бустерный насос может помочь поднять воду на расстояние до 25 футов. Приобретите надежный бустерный насос в магазине Grainger сегодня!

Помогите создать постоянное давление с помощью насоса переменного давления воды. Найдите более легкие версии для бытового использования и более тяжелые версии для промышленных систем. Бустерный насос может помочь поднять воду на расстояние до 25 футов. Приобретите надежный бустерный насос в магазине Grainger сегодня! ..

.. 0034

0034 .

. ..

..

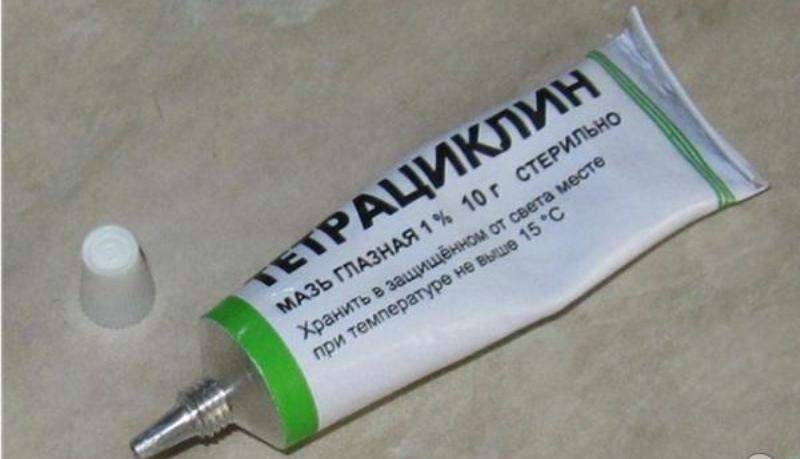

Нельзя использовать такие обезболивающие, как Новокаин и Лидокаин. Вместе со средствами, утоляющими боль, часто применяют домашние холодные компрессы или специальные травяные растворы.

Нельзя использовать такие обезболивающие, как Новокаин и Лидокаин. Вместе со средствами, утоляющими боль, часто применяют домашние холодные компрессы или специальные травяные растворы.

К плодотворным методам лечения относятся:

К плодотворным методам лечения относятся: Допускаются травяные настои, но уже после качественной медикаментозной обработки. Нельзя игнорировать болевые ощущения и нагноение глаз. Рекомендуется немедленно назначить консультацию с офтальмологом. Также нельзя принимать антибиотики, закапывать глазные капли для глаз без назначения специалиста. Не желательно принимать обезболивающие — Лидокаин и Новокаин.

Допускаются травяные настои, но уже после качественной медикаментозной обработки. Нельзя игнорировать болевые ощущения и нагноение глаз. Рекомендуется немедленно назначить консультацию с офтальмологом. Также нельзя принимать антибиотики, закапывать глазные капли для глаз без назначения специалиста. Не желательно принимать обезболивающие — Лидокаин и Новокаин. Во время выполнения сварочных работ есть риск получить ожог глаз, поэтому данная профессия относится к группе повышенного риска. Чаще всего боль появляется, когда не соблюдаются элементарные правила, связанные с техникой безопасности во время выполнения работ сварочным аппаратом.

Во время выполнения сварочных работ есть риск получить ожог глаз, поэтому данная профессия относится к группе повышенного риска. Чаще всего боль появляется, когда не соблюдаются элементарные правила, связанные с техникой безопасности во время выполнения работ сварочным аппаратом.

Но нужно знать, что мед можно использовать только после снятия первичного воспаления глаза.

Но нужно знать, что мед можно использовать только после снятия первичного воспаления глаза. Лучше всего сразу обратиться за медицинской помощью, чтобы на будущее сохранить зрение.

Лучше всего сразу обратиться за медицинской помощью, чтобы на будущее сохранить зрение.

Но силы для того, чтобы проникнуть сквозь одежду или попасть прямо в глаз, вполне достаточно, что и представляет собой большую опасность.

Но силы для того, чтобы проникнуть сквозь одежду или попасть прямо в глаз, вполне достаточно, что и представляет собой большую опасность.

Когда объект, который попал в глаза слишком большой и нанес ощутимые повреждения, то это видно даже невооруженным глазом. Во многих случаях такой случай может привести к полной утрате зрения этим органом. Тогда его поверхность может покрыться пеленой, поврежденное место кровоточить, а боль иметь постоянный и ярко выраженный характер.

Когда объект, который попал в глаза слишком большой и нанес ощутимые повреждения, то это видно даже невооруженным глазом. Во многих случаях такой случай может привести к полной утрате зрения этим органом. Тогда его поверхность может покрыться пеленой, поврежденное место кровоточить, а боль иметь постоянный и ярко выраженный характер.

Если смотреть на сварку незащищёнными глазами, то, можно получить ожог глаз. В народе это называется «нахватался зайчиков».

Если смотреть на сварку незащищёнными глазами, то, можно получить ожог глаз. В народе это называется «нахватался зайчиков».

Со снятием отёчности и воспаления помогают более легкие препараты, например, «Визоптин», «Визин» и «Офтальмодек».

Со снятием отёчности и воспаления помогают более легкие препараты, например, «Визоптин», «Визин» и «Офтальмодек». Содержимое не предназначено для замены профессионального ветеринарного совета, диагностики или лечения. Всегда обращайтесь за консультацией к ветеринару по любым вопросам, которые могут у вас возникнуть относительно состояния здоровья вашего питомца. Никогда не пренебрегайте профессиональным советом и не откладывайте его поиск из-за чего-то, что вы прочитали на этом сайте. Если вы считаете, что вашему животному требуется неотложная медицинская помощь, немедленно позвоните или посетите своего ветеринара или местную ветеринарную больницу скорой помощи. Edelweiss Ranch не рекомендует и не поддерживает какие-либо конкретные тесты, ветеринаров, продукты, процедуры, мнения или другую информацию, которая может быть упомянута на этом веб-сайте. Вы полагаетесь на любую информацию, представленную на этом веб-сайте, исключительно на свой страх и риск.

Содержимое не предназначено для замены профессионального ветеринарного совета, диагностики или лечения. Всегда обращайтесь за консультацией к ветеринару по любым вопросам, которые могут у вас возникнуть относительно состояния здоровья вашего питомца. Никогда не пренебрегайте профессиональным советом и не откладывайте его поиск из-за чего-то, что вы прочитали на этом сайте. Если вы считаете, что вашему животному требуется неотложная медицинская помощь, немедленно позвоните или посетите своего ветеринара или местную ветеринарную больницу скорой помощи. Edelweiss Ranch не рекомендует и не поддерживает какие-либо конкретные тесты, ветеринаров, продукты, процедуры, мнения или другую информацию, которая может быть упомянута на этом веб-сайте. Вы полагаетесь на любую информацию, представленную на этом веб-сайте, исключительно на свой страх и риск. Кролики не всегда хорошо реагируют на западные лекарства и химикаты, но они часто хорошо реагируют на природные средства.

Кролики не всегда хорошо реагируют на западные лекарства и химикаты, но они часто хорошо реагируют на природные средства. Наверняка у вас во дворе что-то растет! Он бывает как с широким, так и с узким листом, и кролик может съесть все растение. Одуванчик — еще одна замечательная трава, и кролик может съесть все растение целиком. Свежая петрушка особенно хорошо помогает при вздутии живота, если вы можете дать ее своему кролику, пока симптомы еще не проявились, пока кролик еще хочет есть.

Наверняка у вас во дворе что-то растет! Он бывает как с широким, так и с узким листом, и кролик может съесть все растение. Одуванчик — еще одна замечательная трава, и кролик может съесть все растение целиком. Свежая петрушка особенно хорошо помогает при вздутии живота, если вы можете дать ее своему кролику, пока симптомы еще не проявились, пока кролик еще хочет есть. Медленно заживающие раны, язвы, кожные заболевания, проблемы пищеварения, пищеварения, противовоспалительное, спазмолитическое, антисептическое, противомикробное.

Медленно заживающие раны, язвы, кожные заболевания, проблемы пищеварения, пищеварения, противовоспалительное, спазмолитическое, антисептическое, противомикробное.

Всегда обращайтесь за консультацией к ветеринару по любым вопросам, которые могут у вас возникнуть относительно состояния здоровья вашего питомца. Никогда не пренебрегайте профессиональным советом и не откладывайте его поиск из-за чего-то, что вы прочитали на этом сайте. Если вы считаете, что вашему животному требуется неотложная медицинская помощь, немедленно позвоните или посетите своего ветеринара или местную ветеринарную больницу скорой помощи. Edelweiss Ranch & Rabbitry не рекомендует и не поддерживает какие-либо конкретные тесты, ветеринаров, продукты, процедуры, мнения или другую информацию, которая может быть упомянута на этом веб-сайте. Вы полагаетесь на любую информацию, представленную на этом веб-сайте, исключительно на свой страх и риск.

Всегда обращайтесь за консультацией к ветеринару по любым вопросам, которые могут у вас возникнуть относительно состояния здоровья вашего питомца. Никогда не пренебрегайте профессиональным советом и не откладывайте его поиск из-за чего-то, что вы прочитали на этом сайте. Если вы считаете, что вашему животному требуется неотложная медицинская помощь, немедленно позвоните или посетите своего ветеринара или местную ветеринарную больницу скорой помощи. Edelweiss Ranch & Rabbitry не рекомендует и не поддерживает какие-либо конкретные тесты, ветеринаров, продукты, процедуры, мнения или другую информацию, которая может быть упомянута на этом веб-сайте. Вы полагаетесь на любую информацию, представленную на этом веб-сайте, исключительно на свой страх и риск. Но после этого вам нужно будет позаботиться о своем кролике и помочь вылечить его до полного выздоровления.