Классификация канатов

Приведенная ниже информация по классификации канатов далеко не нова, и мы практически ничего нового добавить не сможем. Аналогичные материалы вы легко сможете найти на прочих ресурсах, так зачем мы размещаем её у себя? Взглянув на нижепредставленную классификацию вы поймете, что видов каната большое количество и порой даже специалисту бывает достаточно сложно разобраться что такое Канат 12—ГЛ—ВК—Л—О—Н—1770 ГОСТ 2688–80.

Работая с одними и теми же канатами расшифровать все достаточно просто, но если клиент хочет купить нестандартный канат? Вот тут и начинается «Где посмотреть? Где взять? Что означает эта буква в наименовании?». Ранее мы уже публиковали материал о канатах, но подробно не описывали классификацию, поэтому мы надеемся что и данная статья будет вам полезна.

Классификация, технические требования, методы испытаний, правила приемки, транспортировки, и хранения стальных канатов изложены в ГОСТ 3241-91 «Канаты стальные. Технические условия».

Классификация стальных канатов

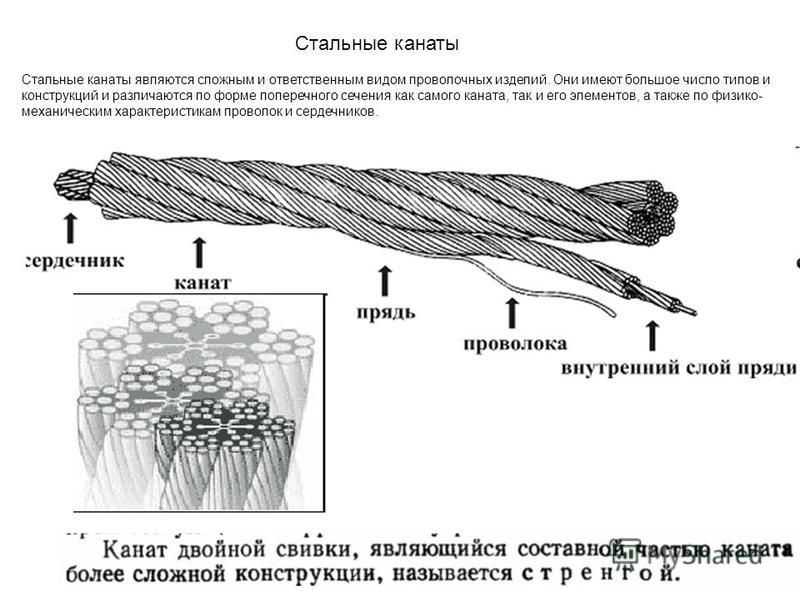

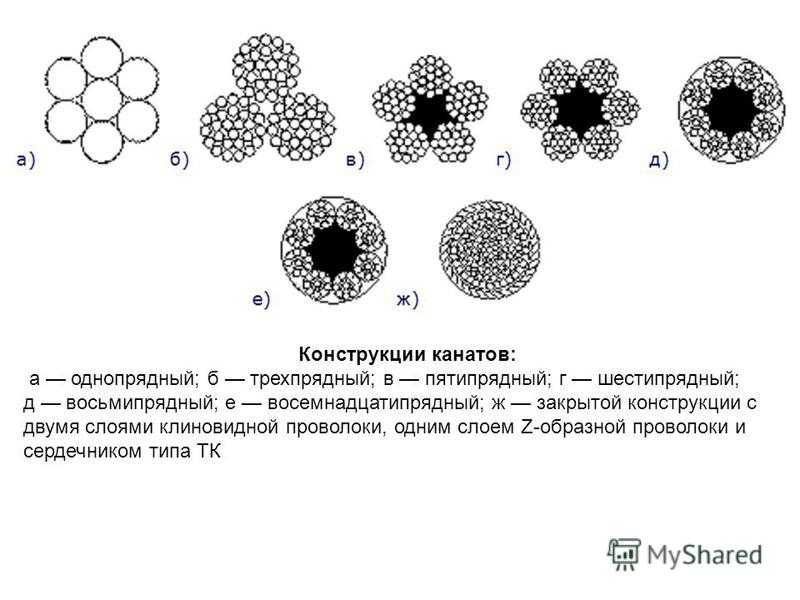

1. По основному конструктивному признаку:

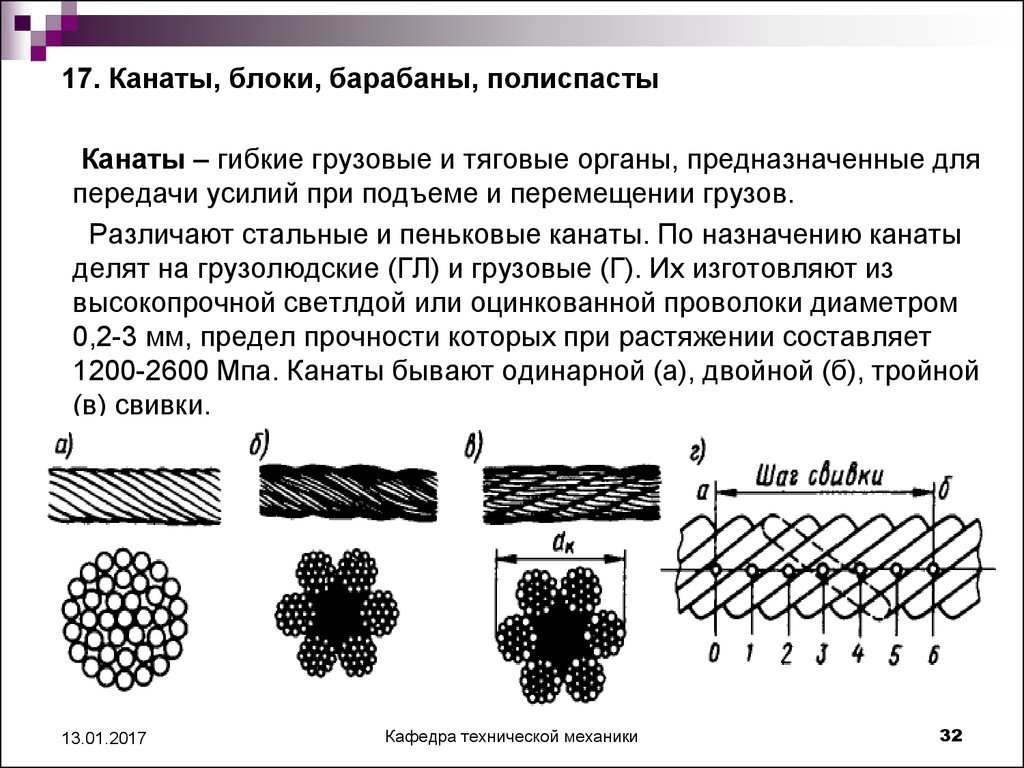

- одинарной свивки или спиральные состоят из проволок, свитых по спирали в один или несколько концентрических слоев. Канаты одинарной свивки, свитые только из круглой проволоки, называют обыкновенными спиральными канатами. Спиральные канаты, имеющие в наружном слое фасонные проволоки, называют канатами закрытой конструкции. Канаты одинарной свивки, предназначенные для последующей свивки, называют прядями.

- двойной свивки состоят из прядей, свитых в один или несколько концентрических слоев. Канаты двойной свивки могут быть однослойные или многослойные. Широкое распространение получили однослойные шестипрядные канаты двойной свивки. Канаты двойной свивки, предназначенные для последующей свивки, называют стренгами.

- тройнойсвивки состоят из стренг, свитых по спирали в один концентрический слой.

2. По форме поперечного сечения прядей:

По форме поперечного сечения прядей:

- круглые

- фасоннопрядные (трехграннопрядные, плоскопрядные), имеют значительно большую поверхность прилегания к шкиву, чем круглопрядный.

3. По типу свивки прядей и канатов одинарной свивки:

- ТК — с точечным касанием проволок между слоями,

- ЛК — с линейным касанием проволок между слоями,

- ЛК-О — с линейным касанием проволок между слоями при одинаковом диаметре проволок по слоям пряди,

- ЛК-Р — с линейным касанием проволок между слоями при разных диаметрах проволок в наружном слое пряди,

- ЛК-З — с линейным касанием проволок между слоями пряди и проволоками заполнения,

- ЛК-РО — с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинакового диаметра,

- ТЛК — с комбинированным точечно-линейным касанием проволок в прядях.

Пряди с точечным касанием проволок изготовляют за несколько технологических операций в зависимости от числа слоев проволок. При этом необходимо применять разные шаги свивки проволок для каждого слоя пряди и повивать следующий слой в противоположном направлении предыдущему. В результате проволоки между слоями перекрещиваются. Такое расположение проволок увеличивает их износ при сдвигах в процессе эксплуатации, создает значительные контактные напряжения, способствующие развитию в проволоках усталостных трещин, и уменьшает коэффициент заполнения сечения каната металлом.

Пряди с линейным касанием проволок изготовляют за один технологический прием; при этом сохраняется постоянство шага свивки, и одинаковое направление свивки проволок для всех слоев пряди, что при правильном подборе диаметров проволоки по слоям, дает получение линейного касания проволок между слоями. В результате значительно снижается износ проволок и резко возрастает работоспособность канатов с линейным касанием проволок в прядях в сравнении с работоспособностью канатов типа ТК.

Пряди точечно-линейного касания применяют при необходимости замены в прядях линейного касания центральной проволоки семипроволочной прядью, когда на однослойную семипроволочную прядь типа ЛК укладывается слой проволок одинакового диаметра с точечным касанием. Пряди могут обладать повышенными некрутящимися свойствами.

4. По материалу сердечника:

- ОС — с органическим сердечником — в качестве сердечника в центре каната, а иногда и в центре прядей, используются сердечники из натуральных, синтетических и искусственных материалов — из пеньки, манилы, сизали, хлопчатобумажной пряжи, полиэтилена, полипропилена, капрона, лавсана, вискозы, асбеста.

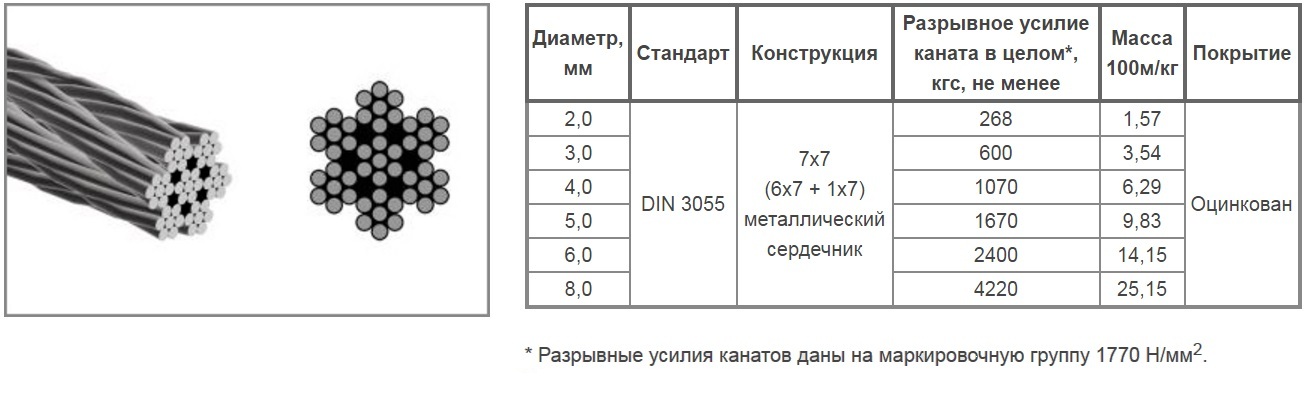

- МС — с металлическим сердечником — в качестве сердечника, в большинстве конструкций, применяется канат двойной свивки из шести семи проволочных прядей, расположенных вокруг центральной семи проволочной пряди, в канатах по ГОСТ 3066-80, 3067-88,3068-88 в качестве МС применяется прядь той же конструкции, что и в повиве.

Их целесообразно применять тогда, когда надо повысить структурную прочность каната, уменьшить конструктивные удлинения каната при растяжении, а также при высокой температуре среды, в которой работает канат.

Их целесообразно применять тогда, когда надо повысить структурную прочность каната, уменьшить конструктивные удлинения каната при растяжении, а также при высокой температуре среды, в которой работает канат.

5. По способу свивки:

- Нераскручивающихся канатах — Н — пряди и проволоки сохраняют заданное положение после снятия вязок с конца каната или легко укладываются в ручную при незначительном раскручивании, что достигается предварительной деформацией проволок и прядей при свивке проволок в прядь и прядей в канат.

- Раскручивающихся канатах — проволоки и пряди предварительно не деформированы или недостаточно деформированы перед их свивкой в пряди и в канат. Поэтому пряди в канате и проволоки в прядях не сохраняют своего положения после снятия вязок с конца каната.

6. По степени уравновешенности:

- Рихтованный канат — Р — не теряет своей прямолинейности (в пределах допустимого отклонения) в свободном подвешенном состоянии или на горизонтальной плоскости, т.

к. после свивки прядей и шпата соответственно напряжения от деформации проволок и прядей сняты рихтовкой.

к. после свивки прядей и шпата соответственно напряжения от деформации проволок и прядей сняты рихтовкой. - Нерихтованный канат — не обладает таким свойством, свободный конец нерихтованного каната стремится образовать кольцо, за счет напряжений деформации проволок и прядей полученных в процессе изготовления каната.

7. По направлению свивки каната:

- Правой свивки — не обозначается

- Левой свивки — Л

Направление свивки каната определяется: направлением свивки проволок наружного слоя — для канатах одинарной свивки; направлением свивки прядей наружного слоя — для канатов двойной свивки; направлением свивки стренг в канат — для канатов тройной свивки

8. По сочетанию направлений свивки каната и его элементов:

- Крестовой свивки — направление свивки прядей и стренг противоположны направлению свивки каната.

- Односторонней свивки — О — направление свивки прядей в канат и проволоки в прядях одинаковы.

- Комбинированной свивки — К с одновременным использованием в канате прядей правого и левого направления свивки.

9. По степени крутимости

- Крутящиеся — с одинаковым направлением свивки всех прядей по слоям каната (шести — и восьмипрядные канаты с органическим и металлическим сердечником)

- Малокрутящиеся — (МК) с противоположным направлением свивки элементов каната по слоям (многослойные, многопрядные канаты и канаты одинарной свивки). В некрутящихся канатах благодаря подбору направлений свивки отдельных слоев проволок (в спиральных канатах) или прядей (в многослойных канатах двойной свивки) устраняется вращение каната вокруг своей оси при свободном подвешивании груза.

10. По механическим свойствам проволоки

- Марка ВК — высокого качества

- Марка В — повышенного качества

- Марка 1 — нормального качества

11. По виду покрытия поверхности проволок в канате:

По виду покрытия поверхности проволок в канате:

- Из проволок без покрытия

- Из оцинкованной проволоки в зависимости от поверхностной плотности цинка:

- группа С — для средних агрессивных условий работы

- группа Ж — для жестких агрессивных условий работы

- группа ОЖ — особо жестких агрессивных условий работы

- П — канат или пряди покрыты полимерными материалами

12. По назначению каната

- Грузолюдские — ГЛ — для подъема и транспортировки людей и грузов

- Грузовые — Г — для подъема и транспортировки и грузов

13. По точности изготовления

- Нормальной точности — не обозначается

- Повышенной точности — Т— ужесточенными предельными отклонениями по диаметру каната

14. По прочностным характеристикам

По прочностным характеристикам

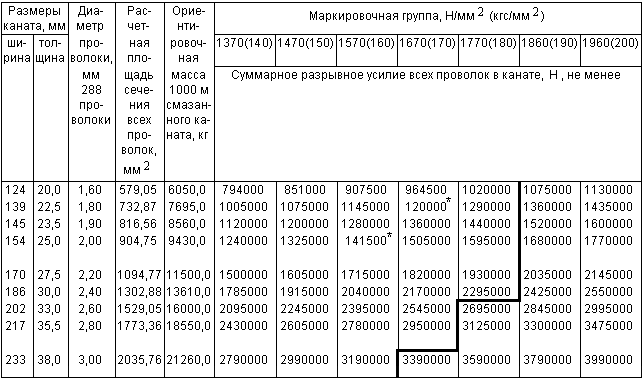

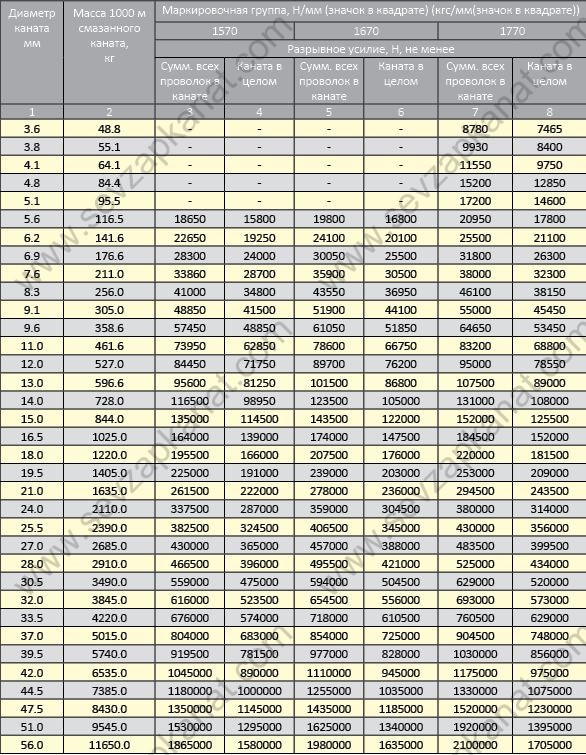

Маркировочных групп временного сопротивления разрыву Н/мм2 (кгс/ мм2) — 1370 (140), 1470 (150), 1570 (160), 1670 (170), 1770 (180), 1860 (190), 1960 (200), 2060 (210), 2160 (220)

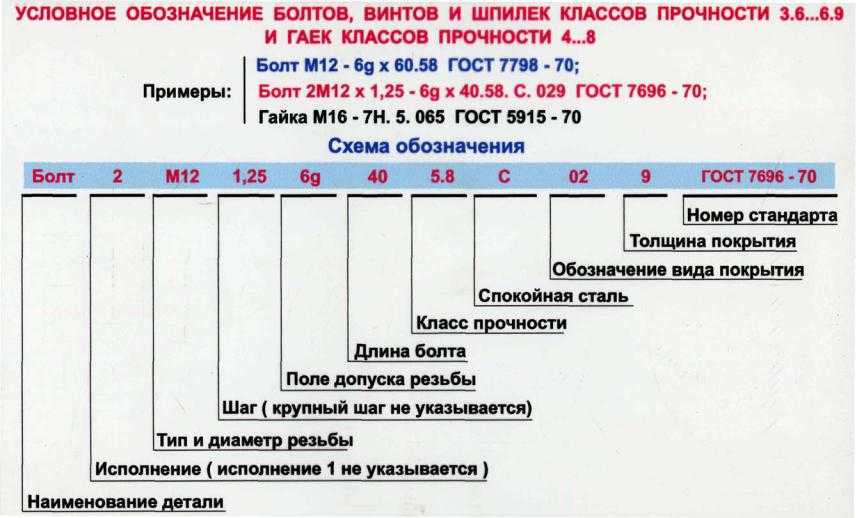

Примеры условного обозначения стальных канатов

- Канат 16,5 — Г — I — Н — Р — Т — 1960 ГОСТ 2688 — 80 Канат диаметром 16,5 мм, грузового назначения, первой марки, из проволоки без покрытия, правой крестовой свивки, нераскручивающийся, рихтованный, повышенной точности, маркировочной группы 1960 Н/мм2 (200 кгс/мм2), по ГОСТ 2688 — 80

- Канат 12 — ГЛ — ВК — Л — О — Н — 1770 ГОСТ 2688 — 80 Канат диаметром 12,0 мм, грузолюдского назначения, марки ВК, из проволоки без покрытия, левой односторонней свивки, нераскручивающийся, нерихтованный, нормальной точности, маркировочной группы 1770 Н/мм2 (180 кгс/мм2), по ГОСТ 2688-80

- Канат 25,5 — Г — ВК — С — Н — Р — Т — 1670 ГОСТ 7668 — 80 Канат диаметром 25,5 мм, грузового назначения, марки ВК, оцинкованный по группе С, правой крестовой свивки, нераскручивающийся, рихтованный, повышенной точности, маркировочной группы 1670 Н/мм2 (170 кгс/мм2), по ГОСТ 7668 — 80

- Канат 5,6 — Г — В — Ж — Н — МК — Р — 1670 ГОСТ 3063 — 80 Канат диаметром 5,6 мм, грузового назначения, марки В, оцинкованный по группе Ж, правой свивки, нераскручивающийся, малокрутящийся, рихтованный, маркировочной группы 1670 Н/мм2 (170 кгс/мм2), по ГОСТ 3063 — 80

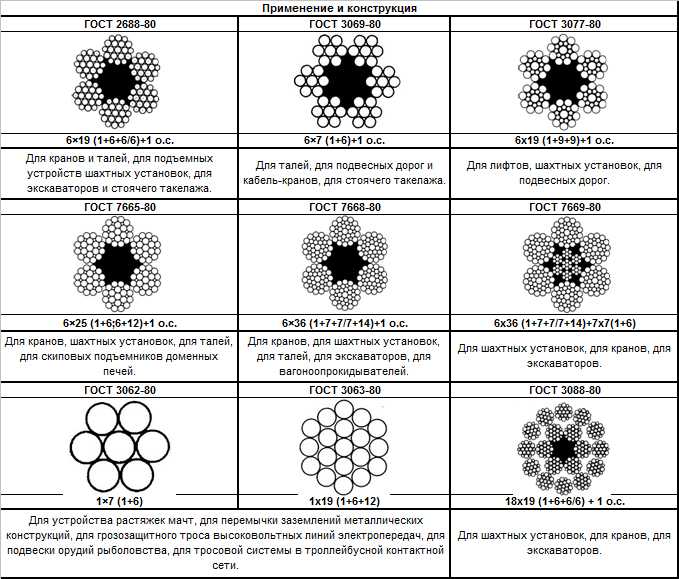

Рекомендации по применению различных конструкций канатов

Каждая конструкция каната имеет преимущества и недостатки, которые необходимо правильно учитывать при выборе канатов для конкретных условий эксплуатации. При выборе следует сохранять необходимые соотношения между диаметрами органов навивки и диаметрами канатов и их наружных проволок, а также необходимый запас прочности, обеспечивающий безаварийную работу.

При выборе следует сохранять необходимые соотношения между диаметрами органов навивки и диаметрами канатов и их наружных проволок, а также необходимый запас прочности, обеспечивающий безаварийную работу.

Канаты одинарной свивки из круглых проволок — обыкновенные спиральные (ГОСТ 3062-80; 3063-80; 3064-80) обладают повышенной жесткостью, поэтому их рекомендуется применять там, где преобладают растягивающие нагрузки на канат (грозозащитные тросы высоковольтных линий электропередач, ограждения, растяжки и т.п.)

Канаты двойной свивки с линейным касанием проволок в прядях при простоте изготовления обладают сравнительно большой работоспособностью и имеют достаточное число разнообразных конструкций Последнее позволяет выбрать канаты для работы при больших концевых нагрузках, при значительном абразивном износе, в различных агрессивных средах, при минимально допустимых отношениях диаметра органа навивки и диаметра каната.

Канаты типа ЛК-Р (ГОСТ 2688-80, 14954-80) следует применять тогда, когда в процессе эксплуатации канаты подвергаются воздействию агрессивных сред, интенсивному знакопеременному изгибу и работают на открытом воздухе. Большая структурная прочность этих канатов позволяет использовать их во многих весьма напряженных условиях работы крановых механизмов.

Большая структурная прочность этих канатов позволяет использовать их во многих весьма напряженных условиях работы крановых механизмов.

Канаты типа ЛК-О (ГОСТ 3077-80, 3081-80; 3066-80; 3069-80; 3083-80) устойчиво работают в условиях сильного истирания благодаря наличию в верхнем слое проволок увеличенного диаметра. Эти канаты получили широкое распространение, но для их нормальной эксплуатации требуется несколько повышенный диаметр блоков и барабанов.

Канаты типа ЛК-З (ГОСТ 7665-80, 7667-80) применяют тогда, когда требуется гибкость при условии, что канат не подвергается воздействию агрессивной среды. Применять эти канаты в агрессивной среде не рекомендуется из-за тонких проволок заполнения в прядях, легко поддающихся корродированию.

Канаты типа ЛК-РО (ГОСТ 7668-80, 7669-80, 16853-80) отличаются сравнительно большим числом проволок в прядях и поэтому обладают повышенной гибкостью. Наличие в наружном слое этих канатов относительно толстых проволок позволяет успешно применять их в условиях абразивного износа и агрессивных сред. Вследствие такого сочетания свойств канат конструкции типа ЛК-РО является универсальным.

Вследствие такого сочетания свойств канат конструкции типа ЛК-РО является универсальным.

Канаты двойной свивки с точечно-линейным касанием проволок в прядях типа ТЛК — О (ГОСТ 3079-80) следует применять тогда, когда использование канатов линейным касанием проволок в прядях невозможно из-за нарушения установочных минимально допустимых соотношений между диаметрами органов навивки и диаметрами проволок каната или при невозможности обеспечения рекомендуемого запаса прочности.

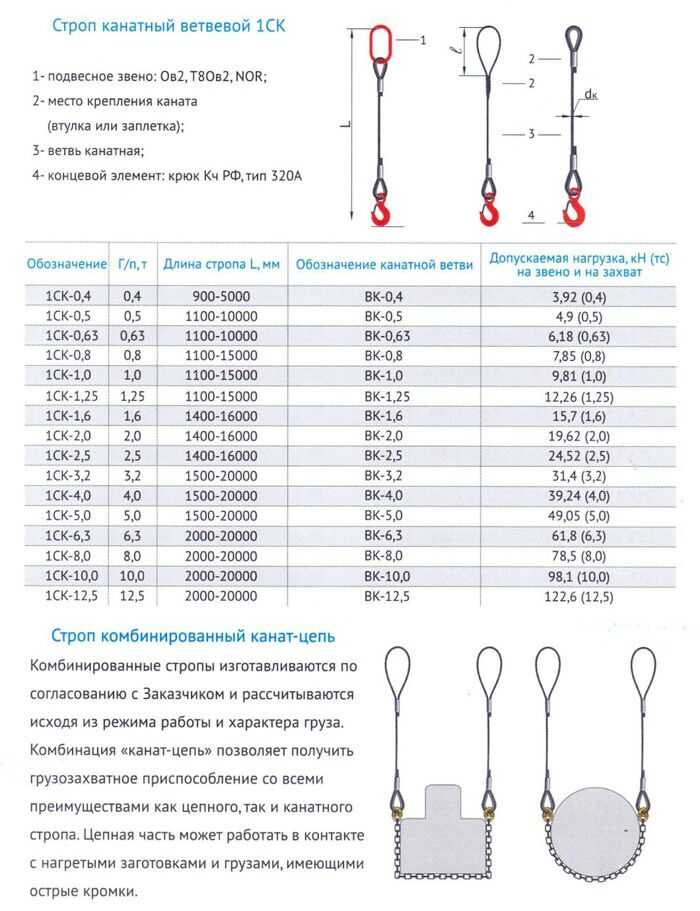

Канаты двойной свивки с точечным касанием проволок в прядях типа ТК (ГОСТ 3067-88; 3068-88; 3070-88; 3071-88) не рекомендуются для ответственных и интенсивно работающих установок. Эти канаты можно применять лишь для не напряженных условий эксплуатации, где знакопеременные изгибы и пульсирующие нагрузки не значительны или отсутствуют (стропы, расчалочные канаты, временные лесосплавные крепления поддерживающие и тормозные канаты и т. п.)

Многопрядные канаты двойной свивки (ГОСТ 3088-80; 7681-80) в зависимости от принятых направлений свивки прядей по отдельным слоям изготовляют обыкновенными и некрутящимися. Последние обеспечивают надежную и устойчивую эксплуатацию на механизмах со свободным подвешиванием груза, а большая опорная поверхность и меньшие удельные давления на внешние проволоки позволяют достигать сравнительно большой работоспособности каната. Недостатками многопрядных канатов являются сложность изготовления (особенно предварительной деформации), склонность к расслоению, сложность наблюдения за состоянием внутренних слоев прядей.

Последние обеспечивают надежную и устойчивую эксплуатацию на механизмах со свободным подвешиванием груза, а большая опорная поверхность и меньшие удельные давления на внешние проволоки позволяют достигать сравнительно большой работоспособности каната. Недостатками многопрядных канатов являются сложность изготовления (особенно предварительной деформации), склонность к расслоению, сложность наблюдения за состоянием внутренних слоев прядей.

Канаты тройной свивки (ГОСТ 3089-80) применяют тогда, когда основными эксплуатационными требованиями являются максимальная гибкость и упругость каната, а его прочность и опорная поверхность не имеют решающего значения. Органические сердечники в стренгах целесообразны тогда, когда канат предназначен для буксировки и швартовки, где требуются повышенные упругие свойства каната. Благодаря использованию проволок малых диаметров по сравнению с проволоками канатов двойной свивки канаты тройной свивки для нормальной эксплуатации требуют шкивы значительно меньших диаметров.

Трехграннопрядные канаты (ГОСТ3085-80) отличаются повышенной структурной устойчивостью, очень большим коэффициентом заполнения и большой опорной поверхностью. Применение этих канатов особенно целесообразно при больших концевых нагрузках и сильном абразивном износе. Рекомендуется использовать эти канаты как на установках со шкивами трения, так и при многослойной навивке на барабаны Недостатком трехграннопрядных канатов являются острые перегибы проволок на гранях прядей, повышенная жесткость каната, трудоемкость изготовления прядей.

Плоские канаты (ГОСТ 3091-80; 3092-80) находят применение в качестве уравновешивающих на шахтных подъемных установках. К достоинствам этих канатов следует отнести их не крутимость. Однако ручные операции, применяемые при сшивке канатов, и относительно быстрое разрушение ушивальника при эксплуатации ограничивают объем использования этих канатов в промышленности.

Классификация канатов по отечественным и зарубежным стандартам

| ГОСТ | DIN | EN | BS | ISO |

| ГОСТ 2688-80 | DIN 3059-72 | EN 12385 | BS 302 6х19 (12/6/1) FC | |

| ГОСТ 3062-80 | DIN 3052-71 | |||

| ГОСТ 3063-80 | DIN 3053-72 | |||

| ГОСТ 3064-80 | DIN 3054-72 | |||

| ГОСТ 3066-80 | DIN 3055-72 | EN 12385 | BS 302 6х7 (6/1)WSC | |

| ГОСТ 3067-88 | DIN 3060-72 | EN 12385 | BS 302 6х19 (12/6/1)WSK | |

| ГОСТ 3068-88 | DIN 3066-72 | |||

| ГОСТ 3069-80 | DIN 3055-72 | EN 12385 | BS 302 6х7 (6/1) FC | |

| ГОСТ 3070-88 | DIN 3060-72 | BS 302 6х19 (12/6/1) WSC | ||

| ГОСТ 3071-88 | DIN 3066-72 | BS 302 6х37 (18/12/6/1) FC | ||

| ГОСТ 3077-80 | DIN 3058-72 | EN 12385 | BS 302 6х19 (9/9/1) FC | ISO 2408 |

| ГОСТ 3079-80 | ||||

| ГОСТ 3081-80 | DIN 3058-72 | EN 12385 | BS 302 6х19 (9/9/1) WRC | ISO 2408 |

| ГОСТ 7668-80 | DIN 3064-72 | EN 12385 | BS 302 6х36 (14/7&7/7/1) FC | ISO 2408 |

| ГОСТ 7669-80 | DIN 3064-72 | EN 12385 | BS 302 6х36 (14/7&7/7/1) IWRC | ISO 2408 |

| ГОСТ 14954-80 | DIN 3059-72 | EN 12385 | BS 302 6х19 (12/6+6F/1) IWRC |

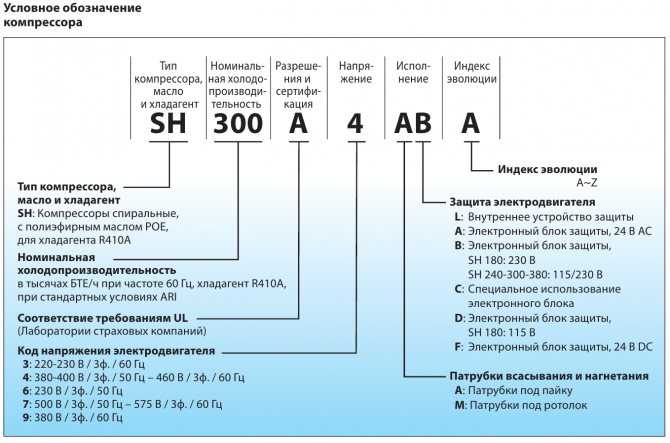

конструкция, основные характеристики, маркировка и вес

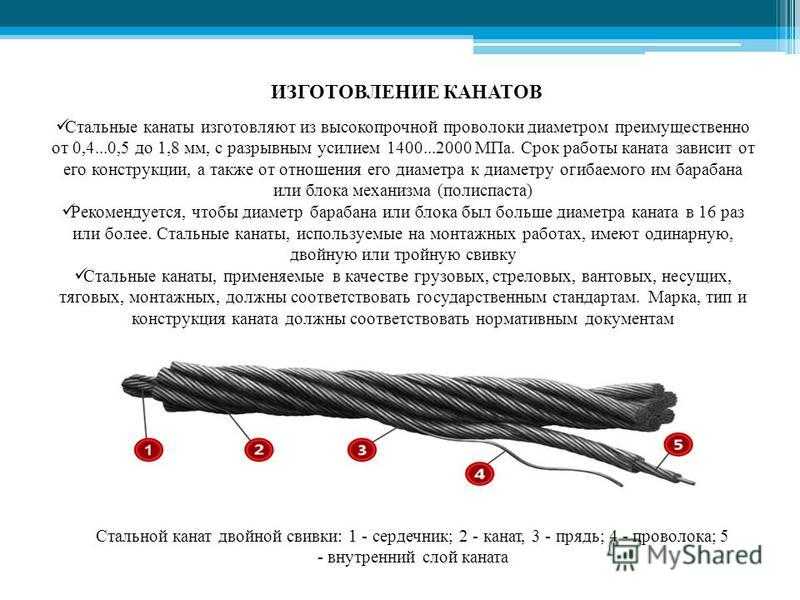

Металлические канаты и витые стропы на их основе — необходимые и ответственные элементы транспортной и строительной техники, промышленного оборудования и подъёмных устройств. Повсюду используют стальные проволочные тросы с органическими и металлическими сердечниками. Межгосударственный стандарт 2688—80 определяет виды изделий двойной свивки с органическим сердечником и линейным касанием стальных проволок.

Повсюду используют стальные проволочные тросы с органическими и металлическими сердечниками. Межгосударственный стандарт 2688—80 определяет виды изделий двойной свивки с органическим сердечником и линейным касанием стальных проволок.

- Особенности конструкции и материалов

- Классификация и маркировка

- Классификационные различия

- Условное обозначение

- Маркировочные группы, размеры и вес

Тросы похожей конструкции, но с металлической центральной прядью, производят по ГОСТ 7668–80 .

Особенности конструкции и материалов

Стальной канат ГОСТ 2688–80 состоит из шести проволочных прядей, которые свиты в одну концентрическую поверхность вокруг органического сердечника.

В качестве органического сердечника используют природные и искусственные материалы, такие как:

- сизаль;

- пенька;

- хлопчатобумажная пряжа;

- капроновые нити;

- нейлон;

- полиэтилен.

Материал сердечника пропитывают смазкой, которая предохраняет его от гниения и увеличивает срок использования изделия. Смазки ГОСТ 15037–69 представляют собой минеральные масла, содержащие твёрдые углеводороды и соли меди. Органическая сердцевина обеспечивает необходимую упругость и гибкость стальных тросов.

Каждая металлическая прядь ЛК-Р состоит из 19 проволок круглого сечения, скрученных в три слоя. Наружный слой содержит проволоки разного диаметра, что обеспечивает линейный тип касания в прядях, однородность и прочность поверхности каната. Тросы с прядями ЛК-Р обладают высокой износоустойчивостью и работоспособностью.

Конструктивной особенностью является направление скручивания элементов каната. Направление скручивания проволоки в прядях может быть левым и правым. Сочетание направлений элементов при свивке задают свойства троса. Канаты односторонней свивки гибкие, износостойкие, но под нагрузкой легко раскручиваются. Нераскручивающиеся конструкции изготавливают методами крестовой или комбинированной свивки.

Нераскручивающиеся конструкции изготавливают методами крестовой или комбинированной свивки.

Проволоку круглого сечения для стальных тросов изготавливают из углеродистой стали без покрытия или с оцинкованным внешним слоем.

Классификация и маркировка

Сортамент изделий с органическим сердечником и стальной проволочной оболочкой, определяет ГОСТ 2688–80 . Канаты стальные подразделяют по механическим свойствам, назначению, виду материала проволок, способу и направлению свивки, по точности изготовления и степени уравновешенности.

Классификационные различия

Тросы по назначению подразделяются на виды:

- ГЛ — грузолюдские, которые используют при подъёме, спуске, перемещении людей и грузов.

- Г — грузовые, их применяют для транспортировки и крепления грузов.

По механическим свойствам различают марки:

- 1 — качество нормальное.

- ВК — качество высокое.

- В — качество повышенное.

По виду используемой проволоки:

- без внешнего покрытия;

- с оцинкованным слоем.

В зависимости от плотности цинка, различают следующие виды оцинкованной проволоки: ОЖ, С, Ж. Тросы из проволоки с покрытием ОЖ подходят для использования в особо жёстких условиях и агрессивных средах. Для стандартных условий работы в воздушной среде подходят тросы из проволоки без покрытия или с покрытием группы С.

По направлению скручивания проволоки:

- Левой свивки — обозначают буквой Л.

- Правой свивки — без обозначения.

По сочетанию направлений проволоки и прядей:

- Односторонней свивки: с одинаковым направлением проволок и прядей в канате.

- Крестовые: с противоположным положением проволоки и прядей.

- Комбинированные: когда одновременно используют пряди правого и левого направления скручивания при свивке троса.

По способу свивки:

- Нераскручивающиеся — обозначают буквой Н.

- Раскручивающиеся — без условного обозначения.

По точности изготовления различают конструкции:

- повышенной точности — Т;

- нормальные.

По уравновешенности:

- нерихтованные;

- рихтованные — Р.

Уравновешенность металлического каната определяется по тому факту, была ли использована в процессе его производства рихтовка — выпрямление прядей. Этот процесс снимает напряжение с троса, поэтому изделие сохраняет прямолинейность после скручивания.

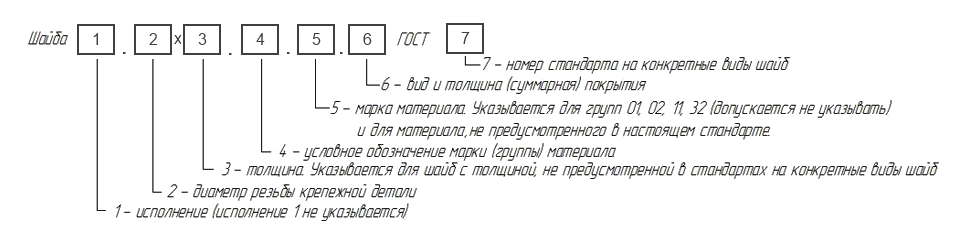

Условное обозначение

Все условные обозначения, указанные в ГОСТ, применяются при маркировке канатов. Первая цифра маркировки — диаметр сечения троса, затем следует обозначение вида назначения, марки качества, группы покрытия, направление свивки, характеристика скручиваемости, указание о рихтовке, точности и обозначение маркировочной группы.

Например: Канат 28 — Г — 1 — Л — 1670 ГОСТ 2688–80 . Обозначение раскручивающихся нерихтованных тросов правой свивки, нормальной точности изготовления и из проволоки без покрытия будут короче из-за отсутствия букв и цифр условного обозначения. Указывается только диаметр, назначение, группа качества, левое направление свивки и маркировочная группа.

Рихтованные, нераскручивающиеся тросы повышенного качества и точности изготовления, изготовленные из проволоки с покрытием ОЖ, будут иметь следующую маркировку: Канат 21 — ГЛ — В — ОЖ — Н — Р — Т — 1470 ГОСТ 2688–80 .

Маркировочные группы, размеры и вес

Последняя цифра в обозначении каната — маркировочная группа, которая обозначает прочностные характеристики каната. Чем больше цифра, тем прочнее трос и больше нагрузки, которые он сможет выдержать при эксплуатации.

По ГОСТ 2688–80 производят канаты с диаметром сечения от 3, 6 до 56 мм с прочностными характеристиками от 1370 до 1860 Н/мм 2 (140—190 кгс/мм 2). В таблицах стандарта указаны диаметры канатов, всех проволочных слоёв прядей, прочностные характеристики и ориентировочный вес 1 тыс. метров троса. Вес каната стального ГОСТ 2688–80 можно определить, умножив значение веса 1 тыс. метров троса, взятое из таблицы, на длину каната и разделив полученное значение на 1000.

В таблицах стандарта указаны диаметры канатов, всех проволочных слоёв прядей, прочностные характеристики и ориентировочный вес 1 тыс. метров троса. Вес каната стального ГОСТ 2688–80 можно определить, умножив значение веса 1 тыс. метров троса, взятое из таблицы, на длину каната и разделив полученное значение на 1000.

1 тыс. метров каната диаметром 12 мм весит приблизительно 520 кг; диаметром 21 мм — 1630 кг. Вес одного метра изделия толщиной 37 мм составит примерно 5 кг, а одного метра толщиной 56 мм — 11,6 кг.

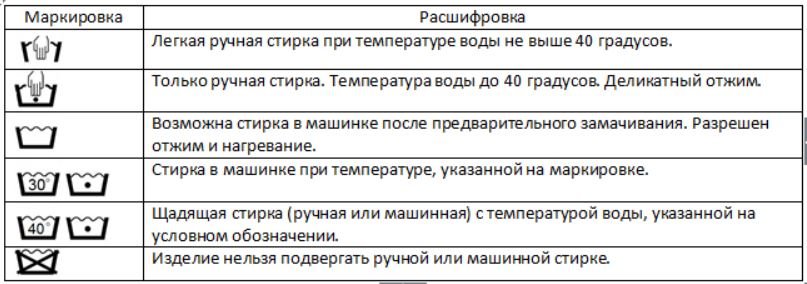

Объяснение маркировки веревки

С постоянно растущим выбором производителей, самой сложной частью покупки динамической веревки для скалолазания может быть расшифровка того, что предлагается, и понимание того, как это связано с выбранным вами видом деятельности. Дни простого выбора 9 мм или 11 мм давно прошли, и от легкого одинарного до тяжелого половинного все может стать очень запутанным.

Однако не все потеряно, вооружившись несколькими фактами можно не только сделать правильный выбор веревки, но и понять, что означают все эти странные символы на конце вашей новой веревки. Техническая информация, содержащаяся на этикетках канатов, определяется двумя стандартами. Производители изготавливают канаты в соответствии с европейским стандартом (европейские нормы EN 89).2) и проверить их в независимой лаборатории. Некоторые производители также тестируют свои веревки в соответствии со старым стандартом UIAA, который для некоторых тестов является более строгим, но это не требуется по закону. В этой статье объясняется, как читать эту информацию.

Техническая информация, содержащаяся на этикетках канатов, определяется двумя стандартами. Производители изготавливают канаты в соответствии с европейским стандартом (европейские нормы EN 89).2) и проверить их в независимой лаборатории. Некоторые производители также тестируют свои веревки в соответствии со старым стандартом UIAA, который для некоторых тестов является более строгим, но это не требуется по закону. В этой статье объясняется, как читать эту информацию.

Конец веревки

Индикатор конца веревки позволяет оценить немаркированную или использованную веревку. Если он прошел стандарты, он будет иметь символы CE и UIAA, а также будет указывать длину и тип веревки, используя следующие символы:

ОДИНАРНАЯ ВЕРЕВКА | |

ПОЛОВИННАЯ ВЕРЕВКА | |

ДВОЙНАЯ ВЕРЕВКА | |

ГОРНАЯ ПРОГУЛКА или ВЕРЕВКА |

Этикетка веревки

Сила удара

Этот довольно вызывающий воспоминания термин означает силу, передаваемую альпинисту в момент остановки падения. Эта сила также передается по длине веревки к точкам крепления, полозьям, карабинам и страхователю. Именно способность веревки поглощать энергию падения позволяет уменьшить силу удара и, таким образом, уменьшить ее последствия. Веревка с низким ударным усилием обеспечит «мягкую посадку», то есть постепенное замедление, в отличие от резкой остановки. Это, очевидно, более удобно, но, что важно, веревка с низким ударным усилием будет поглощать много энергии из системы защиты альпинистов, состоящей из бегунов и страховок, что повышает шансы удержать их на месте.

Для EN892 Ударная сила измеряется с использованием теста, основанного на стандартах UIAA. Для одиночной веревки стандарт допускает максимальное значение 12 кН при остановке стандартного падения UIAA (коэффициент падения 1,78) с массой 80 кг. Для двойной веревки испытывается одна прядь (т. е. половинная веревка), и сила удара должна быть ниже 8 кН во время остановки первого падения UIAA с массой 55 кг.

Для одиночной веревки стандарт допускает максимальное значение 12 кН при остановке стандартного падения UIAA (коэффициент падения 1,78) с массой 80 кг. Для двойной веревки испытывается одна прядь (т. е. половинная веревка), и сила удара должна быть ниже 8 кН во время остановки первого падения UIAA с массой 55 кг.

Выберите веревку с наименьшей силой удара, если вы используете «традиционное» снаряжение или ледобуры, или просто хотите использовать как можно дольше. Ударная сила всех веревок будет увеличиваться по мере использования и по мере накопления падений.

Количество падений

Чтобы соответствовать стандарту, веревка должна выдерживать 5 последовательных падений, испытанных с массой в испытании на силу удара. Однако количество падений, указанное для одинарных и двойных веревок, нельзя сравнивать напрямую, поскольку они не испытываются с одинаковой массой. Хотя тест EN892/UIAA исследует только первые 5 тестовых падений, производители также проводят испытания веревок на разрушение и указывают в информации о продукте количество падений до отказа.

Это полезное указание, чем больше падений, тем лучше, но поскольку испытательные стенды разных производителей различаются, эти цифры не следует воспринимать слишком буквально.

Способность к узлам

Название, данное тесту для определения управляемости и гибкости веревки. Испытание проводят на простом узле с прямым узлом под нагрузкой 10 кг; калиброванная оправка используется для оценки внутреннего диаметра узла. Результирующее измерение должно быть менее чем в 1,1 раза больше диаметра каната.

Выбирайте веревку с низким коэффициентом для большей гибкости (легче завязывать узлы) и более мягкой в обращении. Или выберите веревку с соотношением, близким к тестовому максимуму, для более прочного обращения и постоянного «круглого» ощущения, которую будет немного сложнее завязать, но легче развязать после нагрузки.

Соскальзывание оболочки

Сердцевина (керн) и оболочка (оболочка) каната представляют собой два независимых компонента, которые, если конструкция не подобрана тщательно, имеют тенденцию смещаться и скользить друг относительно друга. Под действием спускового устройства оболочка деформируется и мало-помалу сбивается, создавая зону провисания вокруг сердечника и точек утолщения, известную как эффект носка. Этот эффект приводит к более быстрому износу, особенно при использовании верхней страховки или других интенсивных условиях, а также к риску заклинивания спусковых устройств или страховочных устройств. Тест на проскальзывание оболочки является единственным параметром теста, для которого требования EuroNorm отличаются от требований UIAA. После протягивания 2 метров веревки через обозначенное сужение европейский стандарт требует, чтобы проскальзывание оболочки было менее 40 мм, или 2%, в то время как стандарт UIAA является более жестким, требуя значения менее 20 мм, или 1%.

Под действием спускового устройства оболочка деформируется и мало-помалу сбивается, создавая зону провисания вокруг сердечника и точек утолщения, известную как эффект носка. Этот эффект приводит к более быстрому износу, особенно при использовании верхней страховки или других интенсивных условиях, а также к риску заклинивания спусковых устройств или страховочных устройств. Тест на проскальзывание оболочки является единственным параметром теста, для которого требования EuroNorm отличаются от требований UIAA. После протягивания 2 метров веревки через обозначенное сужение европейский стандарт требует, чтобы проскальзывание оболочки было менее 40 мм, или 2%, в то время как стандарт UIAA является более жестким, требуя значения менее 20 мм, или 1%.

Выбирайте веревку с низким проскальзыванием оболочки, а еще лучше 0%, чтобы избежать риска заклинивания.

Удлинение (удлинение) под нагрузкой

Это не должно превышать 8 % для одинарных верёвок или 10 % для двойных верёвок при нагрузке 80 кг. Именно эта эластичность позволяет веревке поглощать энергию падения, но растяжение должно быть ограничено, иначе веревка будет вести себя как банджи.

Именно эта эластичность позволяет веревке поглощать энергию падения, но растяжение должно быть ограничено, иначе веревка будет вести себя как банджи.

Выберите веревку ниже требуемого максимума для комфорта и производительности.

Расширение в первую осень

Это не должно превышать 40% в стандартном тесте UIAA. Диаметр и вес Канаты большого диаметра обычно имеют более длительный срок службы. Однако на рынке есть несколько новых канатов, в которых используется соотношение оболочки 50% к 50% сердечника, что дает увеличение срока службы до 30% по сравнению со стандартными канатами того же диаметра. Эти новые веревки, как правило, имеют более высокую силу удара и поэтому могут быть не идеальными для всех типов лазания, но в ситуациях с высоким износом они могут быть отличным выбором. Поскольку конструкция каната варьируется таким образом, измерение диаметра каната имеет меньшее значение, чем вес на метр, и лучше сравнивать последний, чем указанные диаметры.

Общие характеристики веревки можно рассматривать как баланс между ее весом на м и ее динамической способностью.

Количество бобин

Это не является частью стандарта, но дает полезные критерии для оценки сопротивления истиранию и обращения с веревкой. Оболочка, которая окружает и защищает сердечник веревки, состоит из групп нитей, каждая из которых соткана из бобины. Для данного диаметра каната большее количество бобин даст лучшие динамические характеристики, но меньшее количество бобин даст лучшую стойкость к истиранию. 9№ 0003

Для одинарных веревок выберите 48 катушек для динамичных характеристик или 32 бобины для максимальной устойчивости к истиранию. Для половинной веревки требуется меньше катушек, чтобы обеспечить сравнимые характеристики.

Сухая обработка

С мокрой веревкой неудобно обращаться, и она склонна к замерзанию, поэтому существуют различные химические и физические обработки для уменьшения количества поглощаемой влаги. Сухая обработка также увеличивает срок службы веревки за счет снижения вероятности проникновения грязи в ткань и уменьшения трения при беге. Сухая обработка стирается при интенсивном использовании, но это решается с помощью превосходного процесса полимеризации. 9№ 0003

Сухая обработка также увеличивает срок службы веревки за счет снижения вероятности проникновения грязи в ткань и уменьшения трения при беге. Сухая обработка стирается при интенсивном использовании, но это решается с помощью превосходного процесса полимеризации. 9№ 0003

Выбирайте веревки, обработанные сухим способом, для использования зимой или в горах, или если вам нравится лазить под дождем: они будут легче, с ними будет проще обращаться, и они прослужат дольше.

» Назад

Напечатать эту статью

Эта статья была прочитана

11540

раз

ТЕГИ

стандарты

Нажмите на теги, чтобы узнать больше

Быстрый прием для расшифровки серийного номера Petzl GriGri

Роб

восхождение

Знаете ли вы, как прочитать серийный номер Petzl GriGri? Одна вещь, которая не дает мне спать по ночам, — это возраст моего альпинистского снаряжения. Я не хочу лазить на оборудовании, срок годности которого истек. У меня нет подробного списка того, когда я приобрел свое альпинистское снаряжение, поэтому я должен забыть о своей памяти, чтобы начать думать о том, когда оно будет готово к выходу на пенсию. Но, к счастью, я понял, что строка символов в серийном номере Petzl представляет его возраст!

Petzl GriGri — невероятно универсальный инструмент. Занимаюсь ли я топропингом, проводкой, спортивным лазанием, традиционным лазанием, многопитчевым лазанием… что угодно, мой GriGri всегда на моей стойке. Устройство идеально подходит для страховки снизу и сверху, а также для использования в качестве страховочного троса или устройства захвата прогресса в блоке.

Серийный номер на вашем григри может точно сказать, сколько лет вашему григри. Важно знать возраст всего вашего снаряжения. Вы не хотите использовать оборудование, которое пережило срок службы, определенный производителем. Лучше всего заменять механизм по мере его износа. Petzl использует два типа серийных номеров, чтобы помочь вам отслеживать возраст и производственную партию вашего снаряжения. Хватай свой GriGri и следуй за нами, пока мы расследуем!

Важно знать возраст всего вашего снаряжения. Вы не хотите использовать оборудование, которое пережило срок службы, определенный производителем. Лучше всего заменять механизм по мере его износа. Petzl использует два типа серийных номеров, чтобы помочь вам отслеживать возраст и производственную партию вашего снаряжения. Хватай свой GriGri и следуй за нами, пока мы расследуем!

Многие альпинисты предпочитают страховочное устройство Petzl GriGri. Мы не смогли найти ничего другого, чтобы заменить его. Есть и минусы: он тяжелый, дорогой, требует обучения и не удобен для левшей. Но GriGri остается золотым стандартом для скалолазания в помещении и на открытом воздухе.

Что вам особенно запомнилось на изображении выше? У синего GriGri есть царапины на боковой пластине. Серебряный GriGri выглядит так, будто только что из упаковки. И визуальный осмотр обоих устройств показывает, что они в рабочем состоянии.

Содержание

- Где производится Petzl?

- Что такое маркировка СЕ?

- Что такое код A и код B в серийном номере Petzl GriGri?

- Серийный номер Petzl на атташе

- Серийный номер Petzl Micro Traxion

- Серийный номер Petzl Reverso

- Как узнать, сколько лет моему Petzl GriGri?

- Из каких девяти частей состоит Petzl GriGri?

- The First Seven

- 1.

Подвижная боковая пластина

Подвижная боковая пластина - 2. CAM

- 3. Ось кулачка

- 4. Пластина трения

- 5. Ручка

- 6. Фиксированная боковая пластина

- 7. Прикрепления отверстия

- 1.

- Дополнительные детали на GRIGRI+

- Дополнительные детали на GRIGRI+

- .

- 9. Кнопка блокировки

- The First Seven

Где производится Petzl?

Компания владеет несколькими заводами во Франции, но также имеет контракты на производство в Малайзии и других частях мира.

Что такое маркировка CE?

Изделия Petzl имеют серийный номер, а некоторые также имеют маркировку CE. Эта маркировка CE отражает приверженность производителя соблюдению европейского законодательства и стандартов безопасности. Маркировка CE подтверждает, что производитель проверил, соответствуют ли эти продукты требованиям ЕС по безопасности, охране здоровья или окружающей среде.

Изделия Petzl имели номер CE 197 до 2012 года, после чего номер CE стал 082.

С помощью этой информации вы можете использовать маркировку CE для определения поколения, в котором было изготовлено ваше устройство. Но что, если этого недостаточно? Производитель может отозвать устройства по определенному номеру продукта. Вот тут и пригодится серийный номер.

Что такое код A и код B в серийном номере Petzl GriGri?

Объяснение серийных номеров кода A и кода B

Серийные номера Petzl бывают двух разных кодов: Code A и Code B (новые серийные номера Petzl). Оба серийных номера отображают год изготовления в виде первых двух цифр серийного номера.

Код A включает день изготовления как день года из 365. В приведенном выше примере этот серийный номер Code A представляет 8 января. Код B кодирует месяц года, чтобы указать месяц изготовления. A(1) = январь, B(2) = февраль…. L(12) = декабрь. В примере с кодом B буква E представляет май.

Код A показывает инициалы инспектора, а затем порядковый номер продукта. Код B покончил с этим форматом, выбрав номер партии, в котором было построено устройство, а затем номер приращения. Для каждого изготовленного устройства номер приращения будет увеличиваться на единицу, создавая уникальный идентификатор.

Для каждого изготовленного устройства номер приращения будет увеличиваться на единицу, создавая уникальный идентификатор.

На фото выше: GriGri с серийным номером Code A. Это устройство не имеет маркировки CE. Это связано с тем, как в то время страховочные устройства классифицировались в соответствии с предложениями UIAA. Интересно, что предыдущие поколения имели маркировку CE.

Серийный номер кода B отображается выше, а также маркировка CE 082.

Давайте посмотрим на серийные номера Petzl на других единицах оборудования.

Серийный номер Petzl на атташе

Серийный номер кода B указан для аттачмена Petzl. Этот карабин был изготовлен в августе 2019 года.

Серийный номер Petzl Micro Traxion

Серийный номер кода B показан для захватывающего шкива Petzl Micro Traxion Ultralight Progress. Микротраксион изготовлен в ноябре 2017 года.

Серийный номер Petzl Reverso

На хорошо подержанных часах Petzl Reverso трудно увидеть серийный номер Code B. Прибор изготовлен 144 числа 2018 года (24 мая)

Прибор изготовлен 144 числа 2018 года (24 мая)

Как узнать, сколько лет моему Petzl GriGri?

Теперь вы знаете, как определить возраст вашего снаряжения Petzl. Если изделие имеет маркировку CE 197, изделие было изготовлено до 2012 года. Маркировка CE 082 была сделана в 2012 году и позже. Вы можете быстро определить точный год выпуска, взглянув на первые две цифры серийного номера. Остальная часть серийного номера идентифицирует особенности вашего снаряжения. Используйте эту информацию, чтобы убедиться, что ваше снаряжение подлежит отзыву.

Из каких девяти частей состоит Petzl GriGri?

The First Seven

1. Подвижная боковая пластина

Алюминиевая подвижная боковая пластина вращается на оси. На нем показаны схемы альпинистского конца и тормозного конца веревки. Веревка также будет проходить через изогнутую кромку пластины.

2. Кулачок

Откройте боковую пластину, и вы увидите кулачок GriGri. Кулачок изготовлен из нержавеющей стали и будет вращаться на оси кулачка. Кулачок фиксирует веревку на месте, создавая функцию вспомогательного торможения.

Кулачок фиксирует веревку на месте, создавая функцию вспомогательного торможения.

3. Ось кулачка

Расположенная в центре кулачка ось кулачка позволяет вращать кулачок GriGri. Предыдущие пользователи сообщали о черной жидкости, вытекающей из камеры на недавно купленном устройстве. Petzl говорит, что эта черная жидкость является смазкой для оси распредвала. Вы всегда должны уточнять у производителя, когда у вас есть вопросы о вашем снаряжении! Другие пользователи столкнулись с этим в этой ветке Mountain Project и в этой ветке Reddit.

4. Фрикционная пластина

Фрикционная пластина изготовлена из нержавеющей стали и создает трение, чтобы активировать функцию вспомогательного торможения устройства. GriGri сжимает веревку между кулачком и фрикционной пластиной, создавая достаточное трение, чтобы зацепить кулачок и остановить падение.

5. Рукоятка

Усиленная нейлоновая рукоятка опускает кулачок, позволяя веревке проходить через устройство.

6. Фиксированная боковая пластина

Фиксированная алюминиевая боковая пластина находится на задней панели устройства. Он показывает информацию производителя, такую как серийный номер, поддерживаемые диаметры канатов, маркировку CE и стандарт соответствия UIAA.

7. Отверстия для крепления

Закрепите устройство с помощью карабина с замком через отверстия для крепления.

Дополнительные детали для GriGri+

8. Ручка-переключатель

Ручка-переключатель устанавливает устройство либо в режим верхней веревки, либо в режим упреждения.

9. Кнопка блокировки

Предотвращает переключение режимов ручкой селектора. Кнопка нажимается и подтверждает ваш выбор.

Теперь вы знаете девять частей страховочного устройства Petzl GriGri! Семь частей для GriGri, а также две дополнительные части GriGri+. Узнайте больше о Petzl GriGri на веб-сайте Petzl. У Petzl есть руководства пользователя, доступные для загрузки как для GriGri, так и для GriGri+.

Их целесообразно применять тогда, когда надо повысить структурную прочность каната, уменьшить конструктивные удлинения каната при растяжении, а также при высокой температуре среды, в которой работает канат.

Их целесообразно применять тогда, когда надо повысить структурную прочность каната, уменьшить конструктивные удлинения каната при растяжении, а также при высокой температуре среды, в которой работает канат. к. после свивки прядей и шпата соответственно напряжения от деформации проволок и прядей сняты рихтовкой.

к. после свивки прядей и шпата соответственно напряжения от деформации проволок и прядей сняты рихтовкой.

Обычно 8 мм динамические, различной длины, с врезными маркерами и без них. Не подходит для скалолазания или альпинизма.

Обычно 8 мм динамические, различной длины, с врезными маркерами и без них. Не подходит для скалолазания или альпинизма. Подвижная боковая пластина

Подвижная боковая пластина

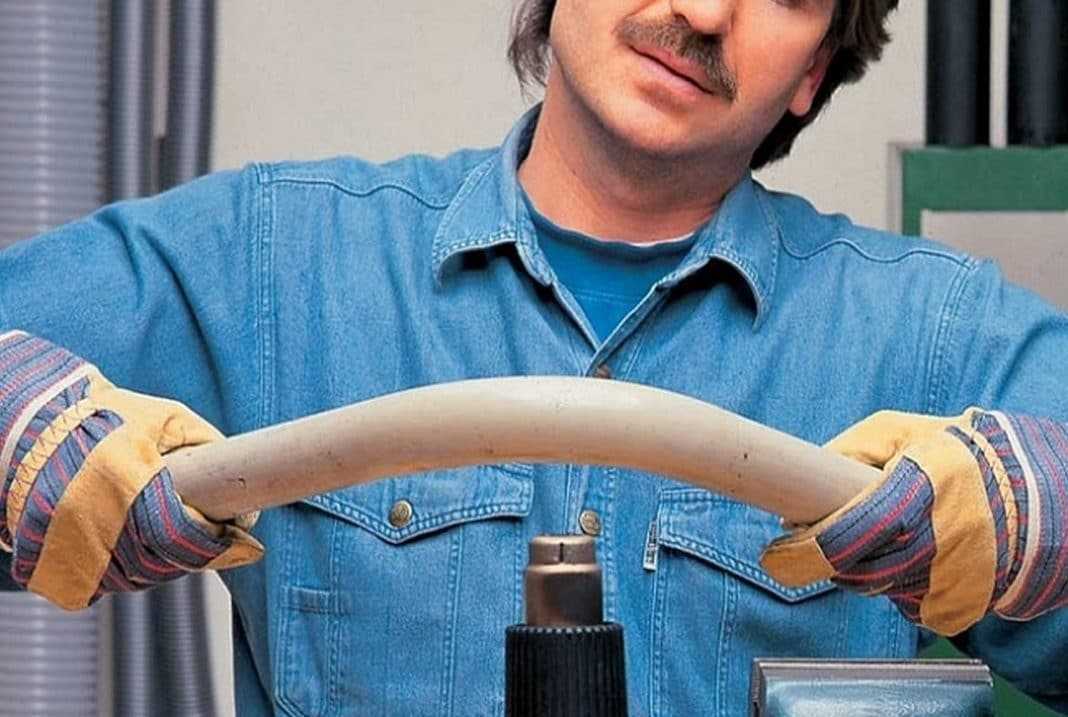

Отрезок металла фиксируется на роликах, поджимается, и прокатывается. Далее снова поджимается, и опять прокатывается. В итоге получается большой равномерный радиус изгиба.

Отрезок металла фиксируется на роликах, поджимается, и прокатывается. Далее снова поджимается, и опять прокатывается. В итоге получается большой равномерный радиус изгиба.

4 Работа с пластиковыми трубами

4 Работа с пластиковыми трубами

Считается что труба прогрелась, если бумажка при контакте с ней начинает тлеть.

Считается что труба прогрелась, если бумажка при контакте с ней начинает тлеть.

Также не будем забывать, что есть металлы мягкие, а есть жесткие. Цветные металлы – по большей степени мягкие. С ними работать проще.

Также не будем забывать, что есть металлы мягкие, а есть жесткие. Цветные металлы – по большей степени мягкие. С ними работать проще.

Впрочем, тут каждый действует так, как ему видится возможным.

Впрочем, тут каждый действует так, как ему видится возможным. Хорошо действует проволока или даже стальная пружина высокой прочности.

Хорошо действует проволока или даже стальная пружина высокой прочности.

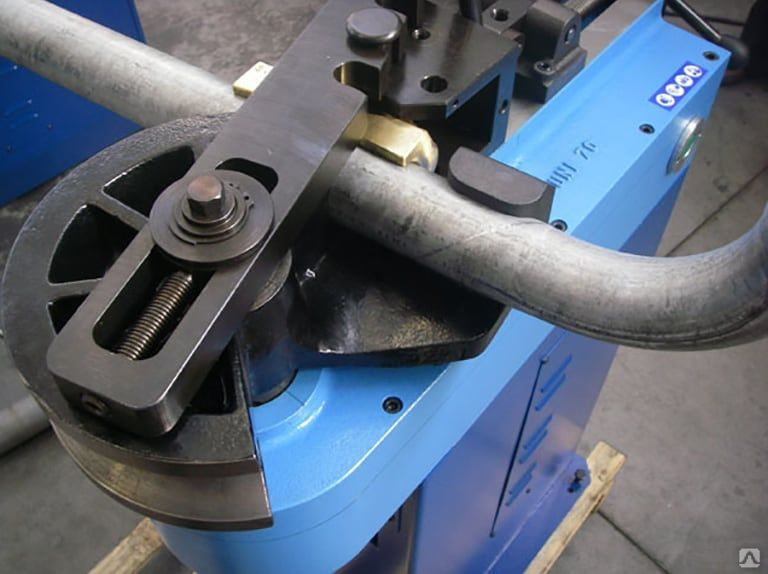

Это твердый материал. Однако это пластичный и податливый материал. Он легко формируется с помощью различных процессов механической обработки в несколько форм. Гибка труб из нержавеющей стали — это процесс, который помогает придать трубам несколько ценных конфигураций.

Это твердый материал. Однако это пластичный и податливый материал. Он легко формируется с помощью различных процессов механической обработки в несколько форм. Гибка труб из нержавеющей стали — это процесс, который помогает придать трубам несколько ценных конфигураций. Однако некоторые приемы могут помочь упростить этот процесс. В этом разделе мы обсудим, как согнуть трубы из нержавеющей стали, используя наиболее эффективные методы.

Однако некоторые приемы могут помочь упростить этот процесс. В этом разделе мы обсудим, как согнуть трубы из нержавеющей стали, используя наиболее эффективные методы.

Валки движутся так, что могут создавать большие, обычно определенные радиусы.

Валки движутся так, что могут создавать большие, обычно определенные радиусы.

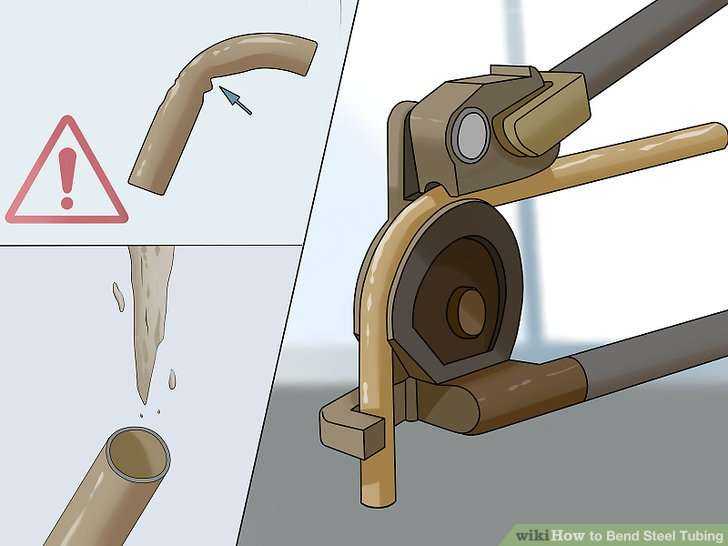

Таким образом, вы можете выбрать этот метод, когда округлость изгиба не является самым важным фактором.

Таким образом, вы можете выбрать этот метод, когда округлость изгиба не является самым важным фактором. В большинстве случаев утончение внешней стенки изгиба часто приводит к искривлению изгиба. Использование оправки для поддержки может помочь предотвратить это. Это означает, что гибка труб на оправке является наиболее надежным методом в данном случае.

В большинстве случаев утончение внешней стенки изгиба часто приводит к искривлению изгиба. Использование оправки для поддержки может помочь предотвратить это. Это означает, что гибка труб на оправке является наиболее надежным методом в данном случае. Материалы с более высоким пределом текучести будут иметь большее отношение упругой деформации к пластической. Такие материалы также будут демонстрировать большую упругость, чем материалы с более низким пределом текучести.

Материалы с более высоким пределом текучести будут иметь большее отношение упругой деформации к пластической. Такие материалы также будут демонстрировать большую упругость, чем материалы с более низким пределом текучести. Это часто влияет на результаты, особенно когда вам нужны жесткие допуски. Важно знать, что некоторые материалы могут нуждаться в большей изгибающей способности, чем другие, при изготовлении труб по индивидуальному заказу. Более толстые сорта нержавеющей стали потребуют большей силы, чем более тонкие.

Это часто влияет на результаты, особенно когда вам нужны жесткие допуски. Важно знать, что некоторые материалы могут нуждаться в большей изгибающей способности, чем другие, при изготовлении труб по индивидуальному заказу. Более толстые сорта нержавеющей стали потребуют большей силы, чем более тонкие. С другой стороны, более тонкие стенки сварных труб делают их пригодными для применений большего диаметра. Шов сварных труб может мешать согласованности изгибов. Это связано с тем, что на трубе образуется точка концентрации напряжений.

С другой стороны, более тонкие стенки сварных труб делают их пригодными для применений большего диаметра. Шов сварных труб может мешать согласованности изгибов. Это связано с тем, что на трубе образуется точка концентрации напряжений. Возможны более узкие радиусы изгиба, например ½ x D. Однако часто бывает дороже получить что-либо меньше 2 x D.

Возможны более узкие радиусы изгиба, например ½ x D. Однако часто бывает дороже получить что-либо меньше 2 x D. Он также находит применение в медицинских устройствах, рамах солнечных батарей, промышленном оборудовании и электропроводке. Возможность формовать стальные трубы различной формы и толщины делает их еще более полезными.

Он также находит применение в медицинских устройствах, рамах солнечных батарей, промышленном оборудовании и электропроводке. Возможность формовать стальные трубы различной формы и толщины делает их еще более полезными. Таким образом, выбор подходящего материала, процесса и инструмента даст вам отличный шанс добиться идеального изгиба для вашего приложения.

Таким образом, выбор подходящего материала, процесса и инструмента даст вам отличный шанс добиться идеального изгиба для вашего приложения. Тем не менее, выбор правильного производителя с надлежащим знанием процессов и инструментов может помочь сделать процесс более плавным.

Тем не менее, выбор правильного производителя с надлежащим знанием процессов и инструментов может помочь сделать процесс более плавным.

На первом этапе производства стальных труб рулоны разрезаются вдоль на широкие заготовки, соответствующие диаметру стальной трубы, которую необходимо изготовить.

На первом этапе производства стальных труб рулоны разрезаются вдоль на широкие заготовки, соответствующие диаметру стальной трубы, которую необходимо изготовить. прочность, а также отличная ударная вязкость

прочность, а также отличная ударная вязкость В этой статье мы можем просто заявить, что свойства стальной трубы, такие как пластичность , жесткость и ее общая простота обработки , все зависят от состава ее сплава .

В этой статье мы можем просто заявить, что свойства стальной трубы, такие как пластичность , жесткость и ее общая простота обработки , все зависят от состава ее сплава .

0114

0114

Особый интерес представляют общие затраты, рыночная цена, качество поверхности трубы и коррозионная стойкость, а также простота обработки, особенно при гибке, прокатке и сварке стальных труб.

Особый интерес представляют общие затраты, рыночная цена, качество поверхности трубы и коррозионная стойкость, а также простота обработки, особенно при гибке, прокатке и сварке стальных труб. В действительности, однако, металлический сплав, используемый для трубы – сталь или нержавеющая сталь – должен выбираться на основе следующих трех факторов:

В действительности, однако, металлический сплав, используемый для трубы – сталь или нержавеющая сталь – должен выбираться на основе следующих трех факторов: Эта трубка будет использоваться для изготовления усовершенствованной системы розлива пива. После первого этапа резки труба из нержавеющей стали обтачивается с одного конца. Затем труба сгибается перед перемещением в станочный центр, где в ней делается резьбовое отверстие. Этого нельзя делать до холодной гибки, так как просверливаемое отверстие находится слишком близко к согнутой части трубы.

Эта трубка будет использоваться для изготовления усовершенствованной системы розлива пива. После первого этапа резки труба из нержавеющей стали обтачивается с одного конца. Затем труба сгибается перед перемещением в станочный центр, где в ней делается резьбовое отверстие. Этого нельзя делать до холодной гибки, так как просверливаемое отверстие находится слишком близко к согнутой части трубы.

Например:

Например:

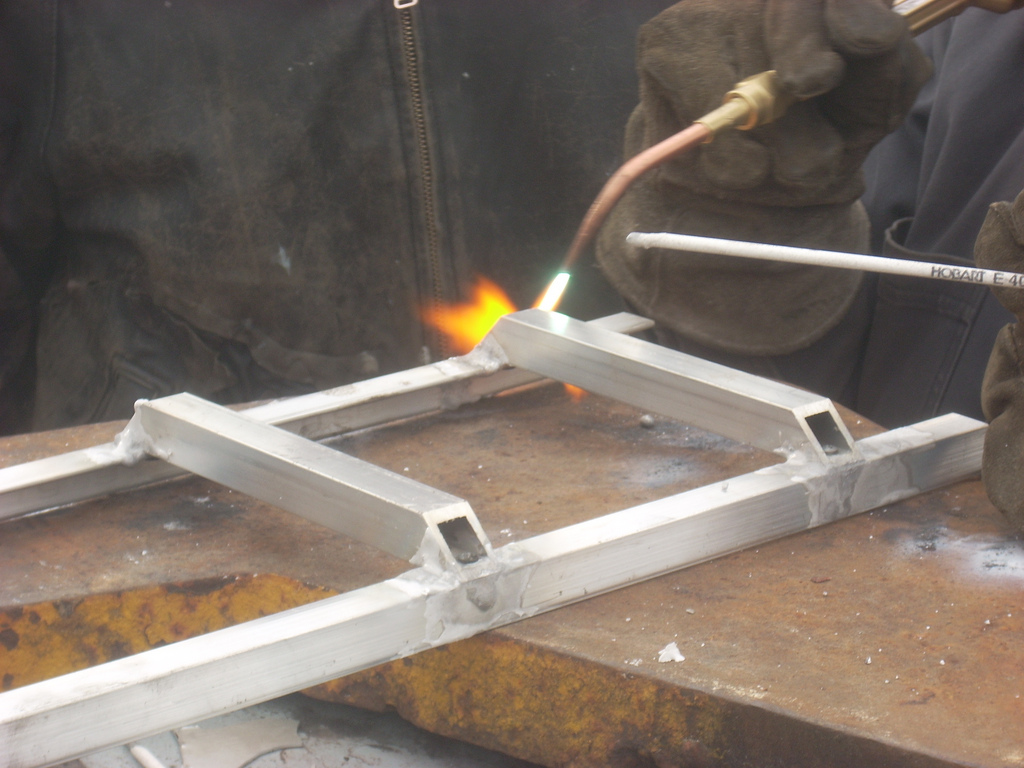

Для обучения начинающего сварщика тому, как правильно варить, он подходит плохо.

Для обучения начинающего сварщика тому, как правильно варить, он подходит плохо.

;

; Требуется также правильно расположить их друг относительно друга и зафиксировать в этом положении.

Требуется также правильно расположить их друг относительно друга и зафиксировать в этом положении.

Начав с простых швов и научившись варить их правильно, можно переходить и к более сложным, постепенно накапливая опыт и оттачивая свое мастерство.

Начав с простых швов и научившись варить их правильно, можно переходить и к более сложным, постепенно накапливая опыт и оттачивая свое мастерство.

2.2 Какие выбрать электроды

2.2 Какие выбрать электроды При использовании любительских сварочных аппаратов можно двумя способами добиться высокой температуры. Электрическая сварка куда безопаснее, потому что нет вероятности взрыва газа, а также проще осваивать тем, кто лишь учится хорошо варить. А вот дугу электрического типа делают посредством большой силы тока через зазор воздуха между деталями, которые варят и электродом.

При использовании любительских сварочных аппаратов можно двумя способами добиться высокой температуры. Электрическая сварка куда безопаснее, потому что нет вероятности взрыва газа, а также проще осваивать тем, кто лишь учится хорошо варить. А вот дугу электрического типа делают посредством большой силы тока через зазор воздуха между деталями, которые варят и электродом.

При нагревании он начинает плавиться и создает защитную область газового типа над поверхностью рабочей зоны, и это противодействует попадания к рабочую часть кислорода. По мере удаленности электрической дуги зоны сварочной ванны плавленый металл начинается кристаллизоваться, создавая шов, который будет соединять элементы в одно целое. Сверху на нем будет расположен тоненький слой остатков прогоревшего флюса, который нужно зачищать.

При нагревании он начинает плавиться и создает защитную область газового типа над поверхностью рабочей зоны, и это противодействует попадания к рабочую часть кислорода. По мере удаленности электрической дуги зоны сварочной ванны плавленый металл начинается кристаллизоваться, создавая шов, который будет соединять элементы в одно целое. Сверху на нем будет расположен тоненький слой остатков прогоревшего флюса, который нужно зачищать.

Благодаря трансформации тока с высокой частотой размеры и вес трансформатора будут куда меньше. Достоинства инвертора заключаются в малом весе и размерах, стабилизированном напряжении и токе в цепи, наличие дополнительных функций антиприлипания и горячего старта, а еще возможность регулирования параметров дуги и тока.

Благодаря трансформации тока с высокой частотой размеры и вес трансформатора будут куда меньше. Достоинства инвертора заключаются в малом весе и размерах, стабилизированном напряжении и токе в цепи, наличие дополнительных функций антиприлипания и горячего старта, а еще возможность регулирования параметров дуги и тока. Потребуется организовать рабочее место, а если оно находится в мастерской, то комнату потребуется снабдить эффективной вытяжной системой и прекрасным освещением.

Потребуется организовать рабочее место, а если оно находится в мастерской, то комнату потребуется снабдить эффективной вытяжной системой и прекрасным освещением.

Для них прекрасно подойдут популярные электроды с обмазкой. Обычно требуется учить на электродах с диаметром 1.6, 2 и 3 мм (это для тонкостенных конструкций), а с толщиной от 4 до 6 мм для сваривания заготовок с толстыми стенками.

Для них прекрасно подойдут популярные электроды с обмазкой. Обычно требуется учить на электродах с диаметром 1.6, 2 и 3 мм (это для тонкостенных конструкций), а с толщиной от 4 до 6 мм для сваривания заготовок с толстыми стенками. Потребуется еще правильно разместить их друг относительно друга и зафиксировать в нужном положении.

Потребуется еще правильно разместить их друг относительно друга и зафиксировать в нужном положении.

Корпус реактора атомного типа вам точно не доверят варить, а вот раму для ворот или лестницу вы осилите. Начав с простейшего и научившись варить правильно, вы сможете перейти к более сложным конструкциям, постепенно набираясь опыта и оттачивая мастерство.

Корпус реактора атомного типа вам точно не доверят варить, а вот раму для ворот или лестницу вы осилите. Начав с простейшего и научившись варить правильно, вы сможете перейти к более сложным конструкциям, постепенно набираясь опыта и оттачивая мастерство.

Ушли в прошлое монохромные (извините за каламбур с металлом) дизайны, где каждый прибор и приспособление должны идеально соответствовать одному и тому же металлическому оттенку. Вместо этого элегантная металлическая отделка добавляет нотку класса и современного искусства в роскошную нейтральную цветовую палитру.

Ушли в прошлое монохромные (извините за каламбур с металлом) дизайны, где каждый прибор и приспособление должны идеально соответствовать одному и тому же металлическому оттенку. Вместо этого элегантная металлическая отделка добавляет нотку класса и современного искусства в роскошную нейтральную цветовую палитру. Ключевым моментом является выбор цветовой палитры из смешанных металлов вместо того, чтобы просто позволить хаосу выбирать, какие элементы вашей кухни будут иметь серебристые, медные, золотые или хромированные оттенки.

Ключевым моментом является выбор цветовой палитры из смешанных металлов вместо того, чтобы просто позволить хаосу выбирать, какие элементы вашей кухни будут иметь серебристые, медные, золотые или хромированные оттенки.

Это дает вам прекрасную возможность подчеркнуть дизайн вашей кухни, например, с помощью открытых медных кастрюль и кастрюль из нержавеющей стали. Вы можете создать нестандартную вытяжку с бронзовой отделкой, инкрустированной проволокой из нержавеющей стали, чтобы подчеркнуть доминирующую отделку в качестве акцентного цвета.

Это дает вам прекрасную возможность подчеркнуть дизайн вашей кухни, например, с помощью открытых медных кастрюль и кастрюль из нержавеющей стали. Вы можете создать нестандартную вытяжку с бронзовой отделкой, инкрустированной проволокой из нержавеющей стали, чтобы подчеркнуть доминирующую отделку в качестве акцентного цвета.

Разнообразие металлических кухонных принадлежностей будет выглядеть намеренно декоративно, даже если вам больше всего нравятся разные металлические сковороды для разных рецептов и стилей приготовления.

Разнообразие металлических кухонных принадлежностей будет выглядеть намеренно декоративно, даже если вам больше всего нравятся разные металлические сковороды для разных рецептов и стилей приготовления.

В новом доме этот беспорядок в кладовой успокаивает, зная, что всегда есть несколько коробок с начинкой или банок с фасолью на черный день. Но со временем беспорядок в кладовой может начать отягощать вас.

В новом доме этот беспорядок в кладовой успокаивает, зная, что всегда есть несколько коробок с начинкой или банок с фасолью на черный день. Но со временем беспорядок в кладовой может начать отягощать вас. И это неудивительно — кто бы не хотел спроектировать своего собственного робота из «Звездных войн» или подставки для горшков из медных труб, которым позавидуют все их друзья? Самыми популярными проектами DIY с использованием металла являются аксессуары для дома и мебель. В моде кухонные столешницы, которые можно сделать из больших кусков листового металла. Что касается мелких деталей — оригинальные украшения своими руками или даже плетеная медная лента к Рождеству (такая блестящая идея!) — это лишь примеры того, что вы можете сделать с металлическими листами, обрезками или переработанным металлом, включая алюминиевые банки или старые столовые приборы.

И это неудивительно — кто бы не хотел спроектировать своего собственного робота из «Звездных войн» или подставки для горшков из медных труб, которым позавидуют все их друзья? Самыми популярными проектами DIY с использованием металла являются аксессуары для дома и мебель. В моде кухонные столешницы, которые можно сделать из больших кусков листового металла. Что касается мелких деталей — оригинальные украшения своими руками или даже плетеная медная лента к Рождеству (такая блестящая идея!) — это лишь примеры того, что вы можете сделать с металлическими листами, обрезками или переработанным металлом, включая алюминиевые банки или старые столовые приборы.

Почему мягкая сталь? Это углеродистая сталь с низким содержанием углерода: от 0,05% до 0,25% по весу. Мягкая сталь более пластична, поддается механической обработке и сварке. “ Мягкой стали толщиной около 1-2 мм в любой форме можно придать красивую форму с помощью шлифовального станка с отрезным диском, ножницами по металлу и/или молотком и твердой поверхностью. Что вы делаете, зависит от вас », — подбадривает Робертс.

Почему мягкая сталь? Это углеродистая сталь с низким содержанием углерода: от 0,05% до 0,25% по весу. Мягкая сталь более пластична, поддается механической обработке и сварке. “ Мягкой стали толщиной около 1-2 мм в любой форме можно придать красивую форму с помощью шлифовального станка с отрезным диском, ножницами по металлу и/или молотком и твердой поверхностью. Что вы делаете, зависит от вас », — подбадривает Робертс. Никель, медь и латунь имеют среднюю твердость, а нержавеющая сталь — действительно прочный материал. Если вы попытаетесь изготовить, например, штампованные украшения, для этих металлов потребуются закаленные наборы штампов.

Никель, медь и латунь имеют среднюю твердость, а нержавеющая сталь — действительно прочный материал. Если вы попытаетесь изготовить, например, штампованные украшения, для этих металлов потребуются закаленные наборы штампов. . Робертс объясняет: « Я всегда рекомендую рисовать или делать макеты, прежде чем что-либо делать, так как хороший план очень помогает ».

. Робертс объясняет: « Я всегда рекомендую рисовать или делать макеты, прежде чем что-либо делать, так как хороший план очень помогает ». Работаете с компонентами, чувствительными к электростатическому разряду? Тогда вам нужно надеть защиту от электростатического разряда (ESD). Паяльник дешевый и простой в использовании », — говорит Робертс.

Работаете с компонентами, чувствительными к электростатическому разряду? Тогда вам нужно надеть защиту от электростатического разряда (ESD). Паяльник дешевый и простой в использовании », — говорит Робертс.

Более толстые листы металла могут потребовать пары «проходов». Для вырезания кругов и кривых в более толстых калибрах могут потребоваться смещенные ножницы по металлу (ножницы по металлу) с закругленными режущими кромками (легко найти на строительных рынках). Используйте их только для листового металла, а не для проволоки, так как это может повредить режущие кромки.

Более толстые листы металла могут потребовать пары «проходов». Для вырезания кругов и кривых в более толстых калибрах могут потребоваться смещенные ножницы по металлу (ножницы по металлу) с закругленными режущими кромками (легко найти на строительных рынках). Используйте их только для листового металла, а не для проволоки, так как это может повредить режущие кромки. Они бывают разных форм и размеров: маленькие хороши для проектов «сделай сам», а огромные промышленные используются для изготовления самолетов. В этом уроке показано, как сделать собственный тормоз для гибки ящиков и поддонов. Однако вы также можете легко согнуть тонкий листовой металл, используя деревянные доски. Узкие изгибы (например, фланец по кромке) можно просто выполнить плоскогубцами.

Они бывают разных форм и размеров: маленькие хороши для проектов «сделай сам», а огромные промышленные используются для изготовления самолетов. В этом уроке показано, как сделать собственный тормоз для гибки ящиков и поддонов. Однако вы также можете легко согнуть тонкий листовой металл, используя деревянные доски. Узкие изгибы (например, фланец по кромке) можно просто выполнить плоскогубцами. Этот метод называется отжигом. Вы должны быть осторожны, чтобы не нагревать металл слишком сильно, чтобы он не расплавился! Когда металл приобретет вишнево-красный цвет, его следует снять с огня и поместить в горячую воду (как это делают кузнецы). Вы можете повторить этот процесс столько раз, сколько вам нужно. Работа с горячими металлами требует особой осторожности — металлы могут нагреваться до 1000 градусов по Цельсию!

Этот метод называется отжигом. Вы должны быть осторожны, чтобы не нагревать металл слишком сильно, чтобы он не расплавился! Когда металл приобретет вишнево-красный цвет, его следует снять с огня и поместить в горячую воду (как это делают кузнецы). Вы можете повторить этот процесс столько раз, сколько вам нужно. Работа с горячими металлами требует особой осторожности — металлы могут нагреваться до 1000 градусов по Цельсию! Иногда ирония не перевешивается ценой! ”

Иногда ирония не перевешивается ценой! ”

33 р.

33 р. 11 р.

11 р. 61 р.

61 р. 33 р.

33 р. 42 р.

42 р. 90 р.

90 р. 52 р.

52 р.

Нужны запчасти? Потеряли инструкцию? Здесь вы можете найти все.

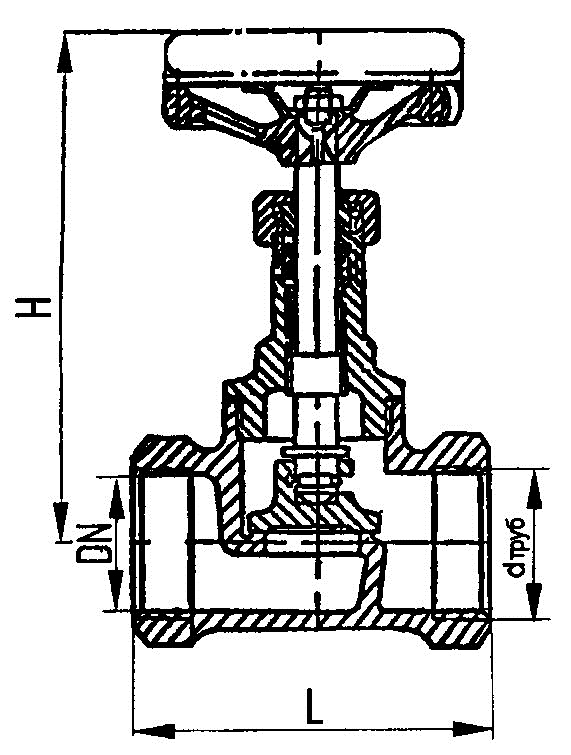

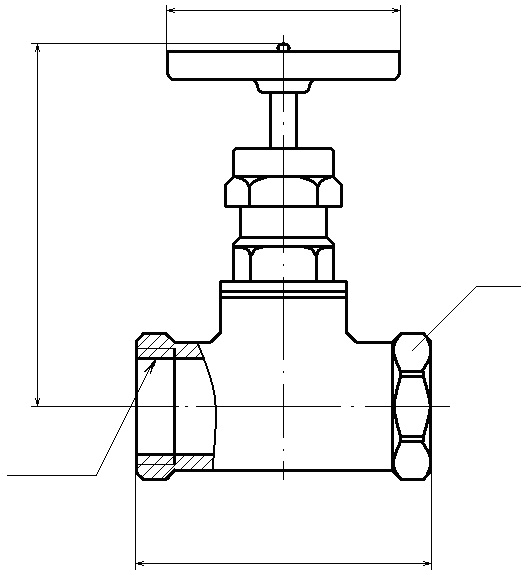

Нужны запчасти? Потеряли инструкцию? Здесь вы можете найти все. В этом учебном пособии кратко обсуждаются различия между электрическими и пневматическими приводами, взаимосвязь между терминологией прямого и обратного действия и то, как это влияет на регулирующее влияние клапана. Обсуждается важность позиционеров в отношении того, что они делают и почему они необходимы для многих приложений.

В этом учебном пособии кратко обсуждаются различия между электрическими и пневматическими приводами, взаимосвязь между терминологией прямого и обратного действия и то, как это влияет на регулирующее влияние клапана. Обсуждается важность позиционеров в отношении того, что они делают и почему они необходимы для многих приложений. /выкл.» или « используется непрерывное управляющее воздействие).

/выкл.» или « используется непрерывное управляющее воздействие).

Привод сконструирован таким образом, что при определенном изменении давления воздуха шпиндель перемещается в достаточной степени, чтобы переместить клапан на полный ход из полностью закрытого состояния в полностью открытое.

Привод сконструирован таким образом, что при определенном изменении давления воздуха шпиндель перемещается в достаточной степени, чтобы переместить клапан на полный ход из полностью закрытого состояния в полностью открытое.

Необходимо учитывать комбинацию типа привода и клапана.

Необходимо учитывать комбинацию типа привода и клапана. Это показано графически на рисунке 6.6.7.

Это показано графически на рисунке 6.6.7.

Этот подход может обеспечить экономичное решение для небольших клапанов с низким перепадом давления и там, где не требуется точное управление. Однако с практической точки зрения:

Этот подход может обеспечить экономичное решение для небольших клапанов с низким перепадом давления и там, где не требуется точное управление. Однако с практической точки зрения:  6.6.9.

6.6.9.

Давление воздуха также будет отрегулировано по мере необходимости для преодоления трения, тем самым уменьшая эффект гистерезиса.

Давление воздуха также будет отрегулировано по мере необходимости для преодоления трения, тем самым уменьшая эффект гистерезиса.

д.

д. (Действовать как усилитель).

(Действовать как усилитель). Однако сами пневматические системы управления имеют ряд ограничений по сравнению с их электронными аналогами.

Однако сами пневматические системы управления имеют ряд ограничений по сравнению с их электронными аналогами. позиционер и электропневматический преобразователь. На рис. 6.6.16 показан типичный преобразователь/позиционер I в P.

позиционер и электропневматический преобразователь. На рис. 6.6.16 показан типичный преобразователь/позиционер I в P.

Это определит, требуется ли преобразователь I в P или, в качестве альтернативы, комбинированный преобразователь I в P/позиционер.

Это определит, требуется ли преобразователь I в P или, в качестве альтернативы, комбинированный преобразователь I в P/позиционер. Как и приводы диафрагменного типа, они также могут быть оснащены позиционерами.

Как и приводы диафрагменного типа, они также могут быть оснащены позиционерами. В электрических приводах используется электродвигатель с требованиями к напряжению в следующем диапазоне: 230 В переменного тока, 110 В переменного тока, 24 В переменного тока и 24 В постоянного тока.

В электрических приводах используется электродвигатель с требованиями к напряжению в следующем диапазоне: 230 В переменного тока, 110 В переменного тока, 24 В переменного тока и 24 В постоянного тока.

Эти агрегаты могут иметь двигатели с большей мощностью (обычно 1200 пусков в час) и встроенную электронику.

Эти агрегаты могут иметь двигатели с большей мощностью (обычно 1200 пусков в час) и встроенную электронику.

..

.. ..

..

В качестве абразивов используется песок, содаПескоструйный…

В качестве абразивов используется песок, содаПескоструйный… Пескоструйные…

Пескоструйные… Пескоструйный аппарат Meteor 30 предназначен для…

Пескоструйный аппарат Meteor 30 предназначен для…

..

.. Производство ВМЗ. Краны, грибок, БРС новые. Проверены.

Производство ВМЗ. Краны, грибок, БРС новые. Проверены.

..

.. ..

.. Руководство по эксплуатации

Руководство по эксплуатации фута

фута

И опять в соперничестве между 2-мя типами оборудования побеждает инвертор, как говорится, 40 килограммовый трансформатор на плече не поносишь.

И опять в соперничестве между 2-мя типами оборудования побеждает инвертор, как говорится, 40 килограммовый трансформатор на плече не поносишь. Тем не менее, важно помнить, что залог качественной сварки в большей степени зависит не от «навороченного» оборудования, а от навыков и подготовки мастера, а именно- человека!

Тем не менее, важно помнить, что залог качественной сварки в большей степени зависит не от «навороченного» оборудования, а от навыков и подготовки мастера, а именно- человека!

Благодаря этому на выходе получается более стабильный как переменный, так и постоянный ток. Как правило, предусмотрена система защиты от неконтролированного горения дуги. Оптимально подходят для неопытных сварщиков.

Благодаря этому на выходе получается более стабильный как переменный, так и постоянный ток. Как правило, предусмотрена система защиты от неконтролированного горения дуги. Оптимально подходят для неопытных сварщиков. Сфера применения значительно шире, чем у обычных трансформаторов. Можно использоваться как в быту, так и на СТО, строительных площадках.

Сфера применения значительно шире, чем у обычных трансформаторов. Можно использоваться как в быту, так и на СТО, строительных площадках. e-katalog.ru/ELITECH-IS-160PN.htm). Устройство может работать в двух режимах: ММА и MIG/MAG. Диапазон сварочного тока — от 20 до 120 А. Для сварки используются электроды диаметром от 1,6 до 3,2 мм. Сварочная проволока должна иметь диаметр от 0,6 до 0,8 мм.

e-katalog.ru/ELITECH-IS-160PN.htm). Устройство может работать в двух режимах: ММА и MIG/MAG. Диапазон сварочного тока — от 20 до 120 А. Для сварки используются электроды диаметром от 1,6 до 3,2 мм. Сварочная проволока должна иметь диаметр от 0,6 до 0,8 мм.

В первую очередь речь идет о надежности, долговечности и области применения.

В первую очередь речь идет о надежности, долговечности и области применения.

Между тем, трансформаторный сварочный аппарат вполне способен многократно сваривать мягкую сталь.

Между тем, трансформаторный сварочный аппарат вполне способен многократно сваривать мягкую сталь.

Помните, что машины-трансформеры доказали свою надежность с течением времени, поэтому они прослужат дольше, чем вы ожидаете, если вы будете регулярно их обслуживать.

Помните, что машины-трансформеры доказали свою надежность с течением времени, поэтому они прослужат дольше, чем вы ожидаете, если вы будете регулярно их обслуживать.

80045/

80045/ Это также привело к необходимости создания покрытых (или покрытых) электродов для дуговой сварки, обычно называемых электродуговой сваркой.

Это также привело к необходимости создания покрытых (или покрытых) электродов для дуговой сварки, обычно называемых электродуговой сваркой. По мере роста индустрии электроники и программного обеспечения инженеры вскоре поняли, что инверторы с программным управлением можно использовать для сварки; это открыло новый мир возможностей. Проблемы роста инверторов произошли примерно в 1990-х годах, и многие ранние инверторные сварочные аппараты страдали от проблем с надежностью. В начале 2000-х стали популярны инверторные сварочные аппараты из-за их универсальности и возможности управления дугой. Ранние инверторные машины прошли через обычные инженерные трудности роста, которые состояли из горячо спорных тем, связанных с пользовательским интерфейсом, элементами управления, рассеиванием тепла, проблемами с влажностью и многими другими проблемами. Эти вопросы по-прежнему лежат в основе дебатов о внедрении инверторов.

По мере роста индустрии электроники и программного обеспечения инженеры вскоре поняли, что инверторы с программным управлением можно использовать для сварки; это открыло новый мир возможностей. Проблемы роста инверторов произошли примерно в 1990-х годах, и многие ранние инверторные сварочные аппараты страдали от проблем с надежностью. В начале 2000-х стали популярны инверторные сварочные аппараты из-за их универсальности и возможности управления дугой. Ранние инверторные машины прошли через обычные инженерные трудности роста, которые состояли из горячо спорных тем, связанных с пользовательским интерфейсом, элементами управления, рассеиванием тепла, проблемами с влажностью и многими другими проблемами. Эти вопросы по-прежнему лежат в основе дебатов о внедрении инверторов. Я по-прежнему считаю, что трансформаторные машины более надежны, чем лучшие инверторные машины, но за последние годы разрыв значительно сократился. Прошли те времена 1990-х годов, когда отказы инверторов были кошмаром.

Я по-прежнему считаю, что трансформаторные машины более надежны, чем лучшие инверторные машины, но за последние годы разрыв значительно сократился. Прошли те времена 1990-х годов, когда отказы инверторов были кошмаром. Инверторные машины также намного легче и портативнее, чем трансформаторные. Я бы отдал преимущество инверторам в плане универсальности.

Инверторные машины также намного легче и портативнее, чем трансформаторные. Я бы отдал преимущество инверторам в плане универсальности. Я высоко оцениваю инверторные машины за качество сварки и инновации, но мне по-прежнему нравится, чтобы для стали все было просто.

Я высоко оцениваю инверторные машины за качество сварки и инновации, но мне по-прежнему нравится, чтобы для стали все было просто.

2.

2. 5.

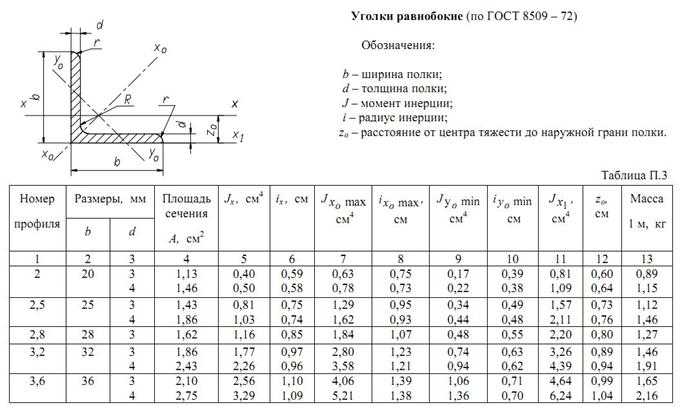

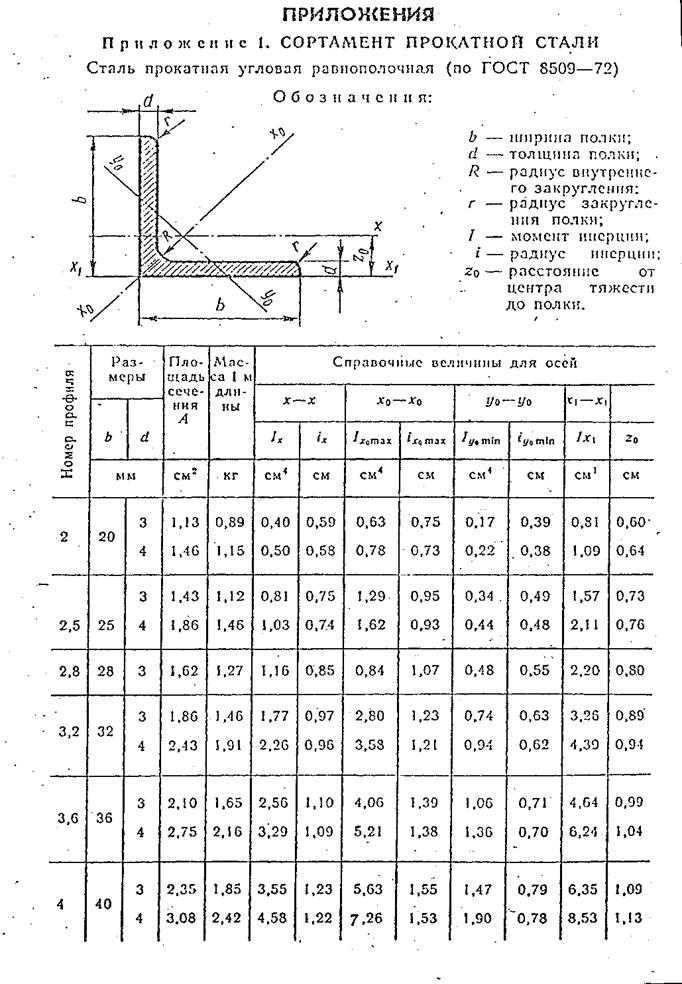

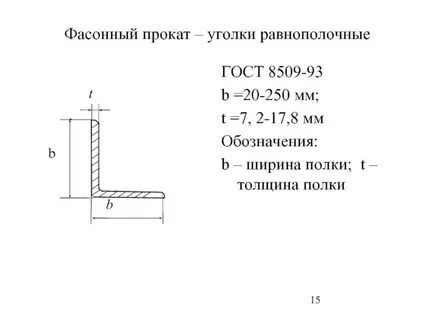

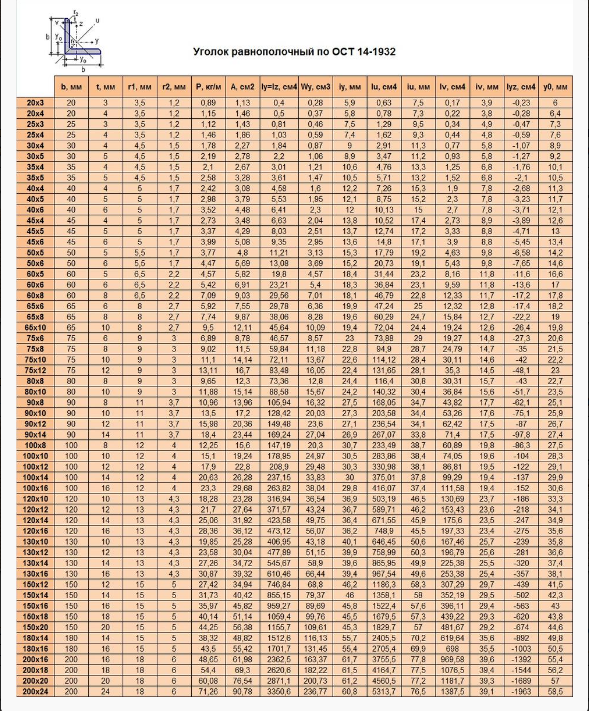

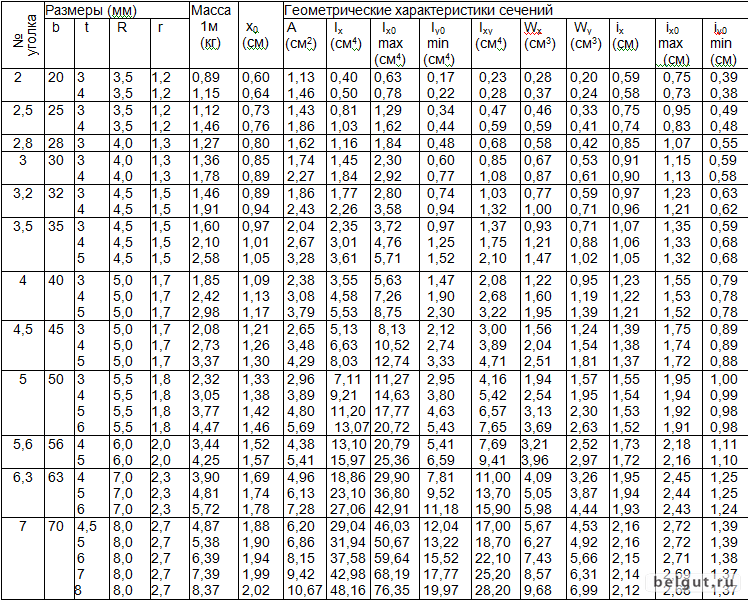

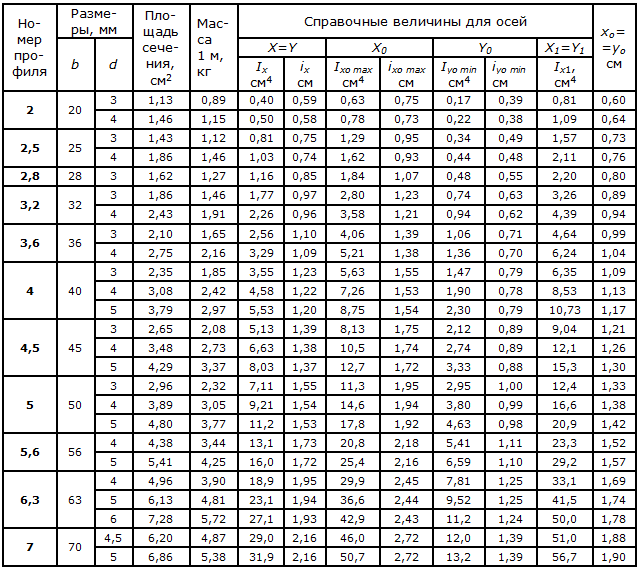

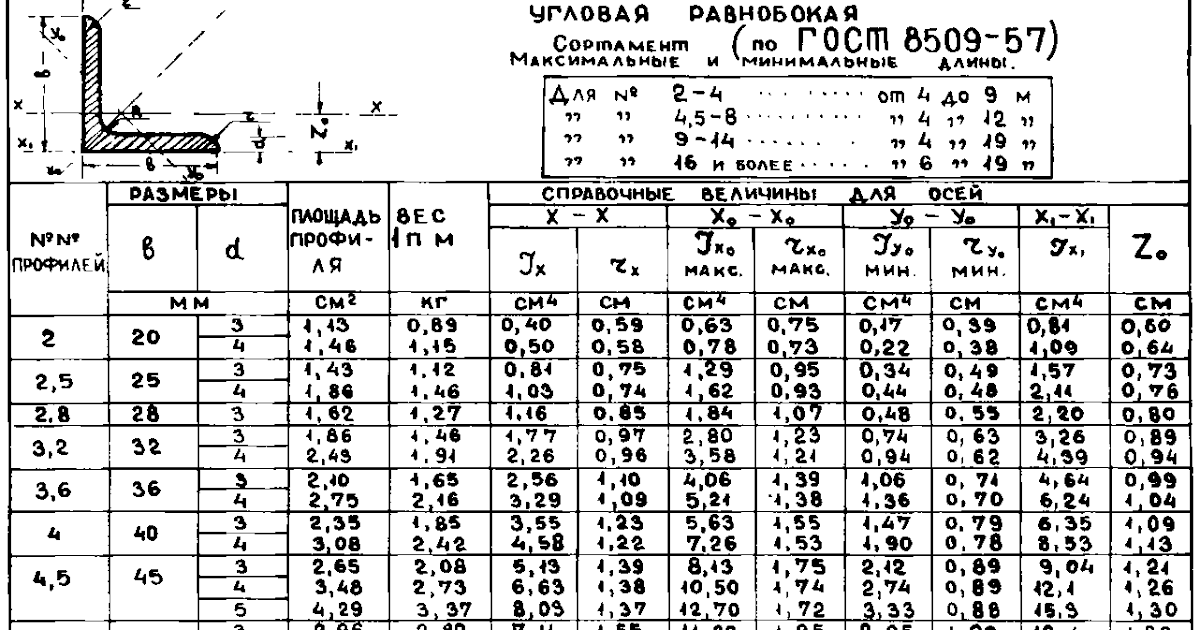

5. Размеры уголков и масса 1 м уголков должны соответствовать указанным на рисунке 1 и в таблице 1, а при поставках на экспорт – рекомендуемым, указанным на рисунке 3 и в таблице 3 (размеры и масса уголков по ISO 657.1–1989 Е).

Размеры уголков и масса 1 м уголков должны соответствовать указанным на рисунке 1 и в таблице 1, а при поставках на экспорт – рекомендуемым, указанным на рисунке 3 и в таблице 3 (размеры и масса уголков по ISO 657.1–1989 Е).

Расскажите нам больше о том, как этот элемент нарушает наши правила.

Расскажите нам больше о том, как этот элемент нарушает наши правила. 09.2022

09.2022 07.2022

07.2022 06.2020

06.2020

В труднодоступных местах разумно использовать специальные кисти и валики.

В труднодоступных местах разумно использовать специальные кисти и валики.

Норматив расхода для водоэмульсионной краски — 0,15 литра, для пластиковой — 0,125 литра, для противогрибковой, эластичной, латексной, водонепроницаемой краски — 0,1 литра, для акриловой, силиконовой краски — 0,083 литра, для эмалевой краски — 0,12 литра.

Норматив расхода для водоэмульсионной краски — 0,15 литра, для пластиковой — 0,125 литра, для противогрибковой, эластичной, латексной, водонепроницаемой краски — 0,1 литра, для акриловой, силиконовой краски — 0,083 литра, для эмалевой краски — 0,12 литра.

00 кг

00 кг футов площади

футов площади  д.

д. 1 литр краски покрывает площадь окрашивания до 100 квадратных футов

1 литр краски покрывает площадь окрашивания до 100 квадратных футов 2,5 кг шпатлевки для покрытия площади окраски до 100 квадратных футов

2,5 кг шпатлевки для покрытия площади окраски до 100 квадратных футов Огнестойкие краски, также известные как вспучивающиеся покрытия, представляют собой пассивную меру противопожарной защиты, которая стоит вложений. Очевидно, что эти продукты не спасут ваш дом от пожара, но они могут стать важной частью ваших мер пожарной безопасности в доме.

Огнестойкие краски, также известные как вспучивающиеся покрытия, представляют собой пассивную меру противопожарной защиты, которая стоит вложений. Очевидно, что эти продукты не спасут ваш дом от пожара, но они могут стать важной частью ваших мер пожарной безопасности в доме. Он включает в себя:

Он включает в себя:

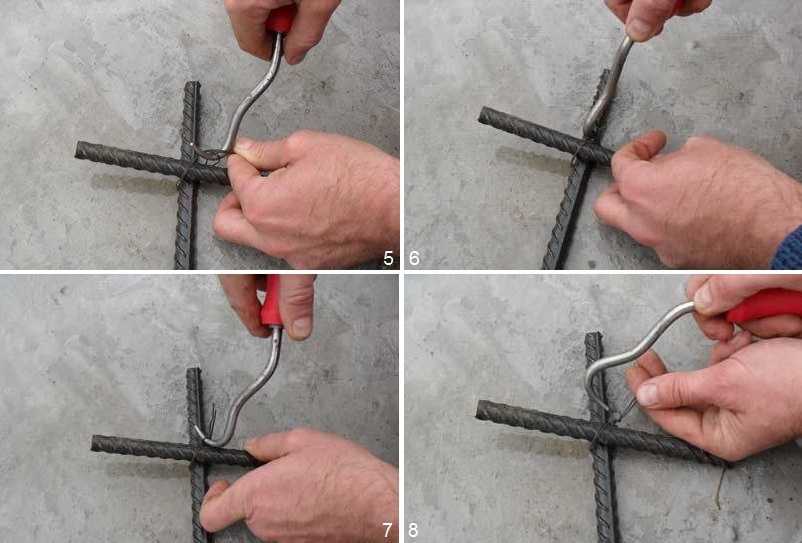

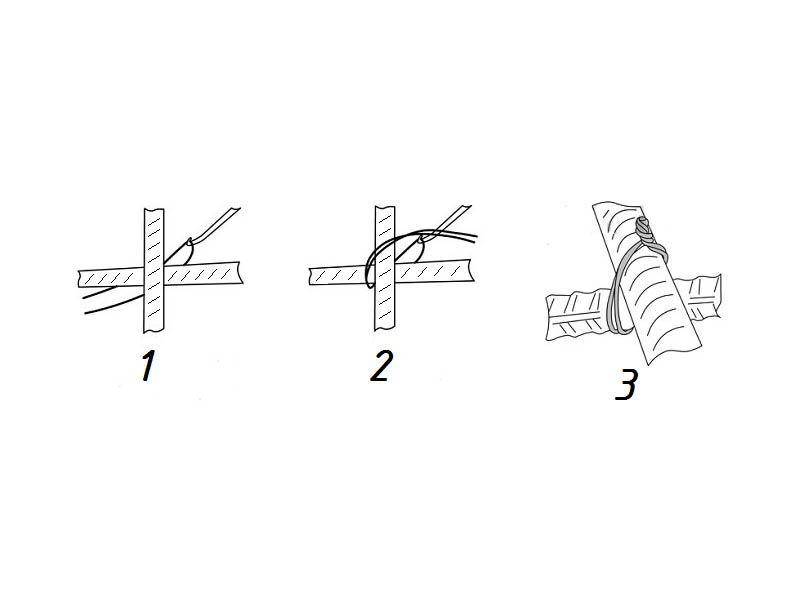

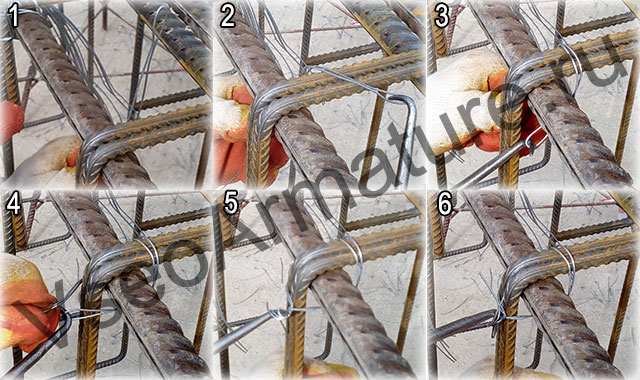

Потом связываются отдельные элементы каркаса. При связывании перпендикулярных узлов используется метод вязки крест-накрест по диагонали. При необходимости связать арматуру параллельно (удлинить каркас) делается нахлёст минимум 25 см, количество узлов на этом стыке должно быть не менее трёх.

Потом связываются отдельные элементы каркаса. При связывании перпендикулярных узлов используется метод вязки крест-накрест по диагонали. При необходимости связать арматуру параллельно (удлинить каркас) делается нахлёст минимум 25 см, количество узлов на этом стыке должно быть не менее трёх.

При сварочных работах увеличиваются затраты на материалы и зарплату исполнителю с более высокой квалификацией. Но это все перечеркивается увеличением сроков, выполняемой работы или привлечением большего числа людей.

При сварочных работах увеличиваются затраты на материалы и зарплату исполнителю с более высокой квалификацией. Но это все перечеркивается увеличением сроков, выполняемой работы или привлечением большего числа людей.

comunidades.net/)

comunidades.net/) Для этого нужны правильные навыки. Понять их суть можно, просмотрев видеоролик.

Для этого нужны правильные навыки. Понять их суть можно, просмотрев видеоролик. д.) одновременно. И возникает он в месте появления первого витка.