Сравнение нержавейки А2, А4 и AISI 304, 316. Отличия и химический состав.

Статья поможет сделать правильный выбор марки нержавеющей стали, подобрать аналоги иностранных сплавов, сравнить химический состав и свойства по таблице и получить ответы на часто задаваемые вопросы.

Нержавеющий крепеж изготавливается из различных марок коррозионно-стойкой стали. Каждая из них обеспечивает разную степень сопротивляемости процессам коррозии, которая значительно выше, чем у обычной стали. Существует несколько стандартов на нержавеющие стали (НЖ), разработанные в России, Америке, Японии и странах Европы.

Какую сталь можно назвать нержавеющей?

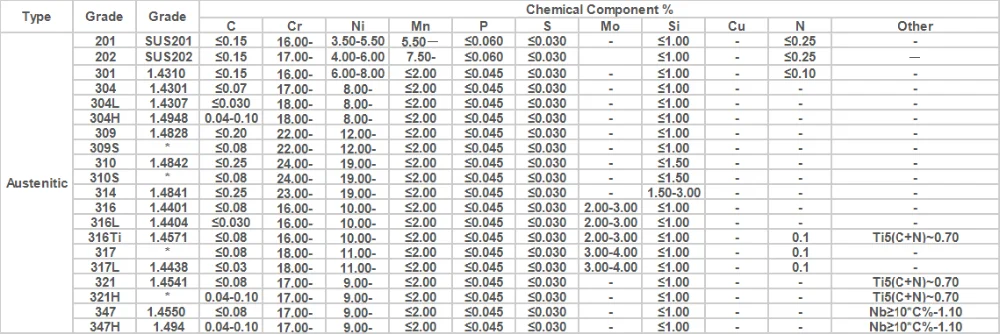

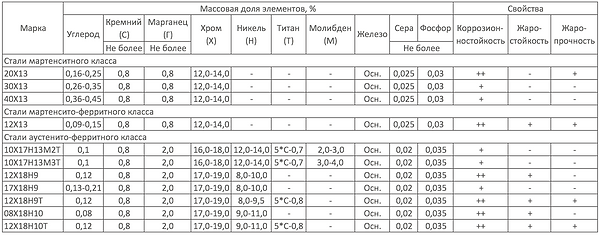

Все стали имеют одинаковый базовый состав: железо и углерод. Но нержавеющая сталь должна содержать не менее 10,5% хрома для образования защитной пленки оксида хрома, которая предотвращает дальнейшую поверхностную коррозию и препятствует ее распространению во внутреннюю структуру металла. В зависимости от марки его количество может доходить до 24%, кроме того, в состав могут быть включены дополнительные легирующие компоненты, такие как молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

В зависимости от марки его количество может доходить до 24%, кроме того, в состав могут быть включены дополнительные легирующие компоненты, такие как молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

Существование нескольких марок нержавеющей стали затрудняет выбор, особенно когда названия и составы двух сплавов почти одинаковы. Это относится к наиболее распространенным маркам А2 и А4, где буква «А» указывает на принадлежность нержавейки к аустенитной группе (Austenitic), из которой производится 70% всех нержавеющих изделий. Данная маркировка пришла к нам из Германии.

Нержавеющая сталь А2 или А4 – какая лучше?

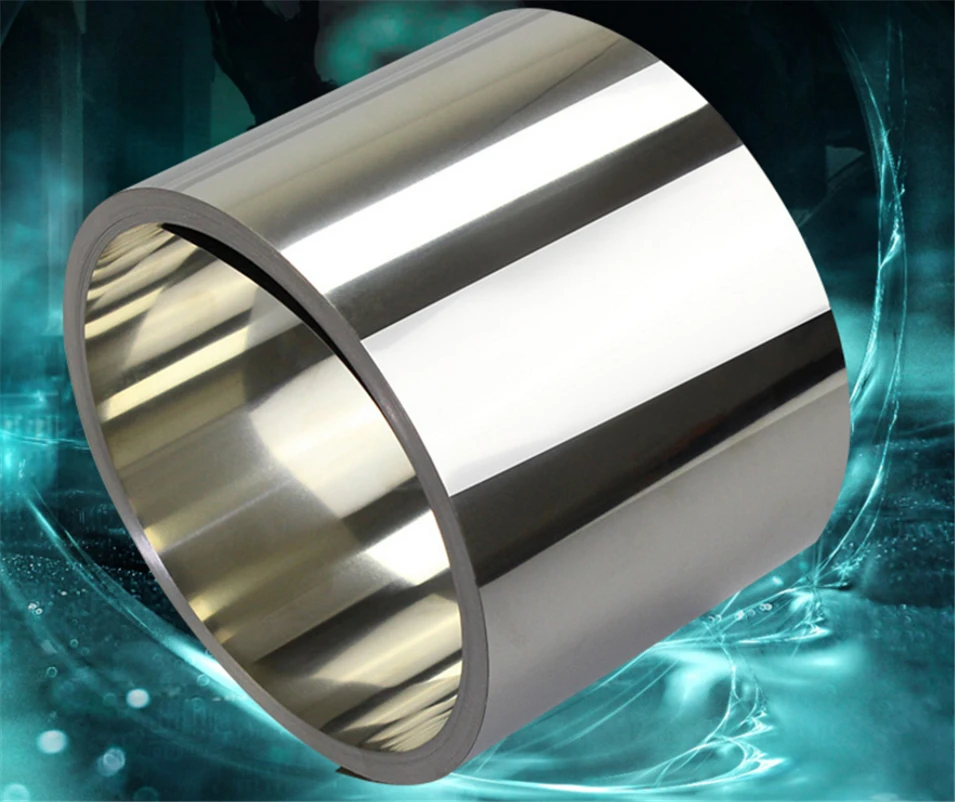

Химический состав сплавов А2 и А4 практически одинаков (18% хрома, 8% никеля, 0,08% углерода), за исключением одного легирующего компонента – молибдена, который добавлен в сталь А4 в количестве 2-3%. Что это дает? – Это повышает способность противостоять коррозии при воздействии химикатов, кислот, хлора, солевых растворов. Таким образом, крепеж из стали А4 лучше подходит для экстремальных условий окружающей среды, таких как плавательные бассейны, прибрежная зона, химические производства и т. д.

Таким образом, крепеж из стали А4 лучше подходит для экстремальных условий окружающей среды, таких как плавательные бассейны, прибрежная зона, химические производства и т. д.

Нержавейка А2 и 304 / А4 и 316 – это одно и тоже?

Каждая марка имеет приближенные аналоги в различных системах классификаций:

-

A2 по химическому составу идентична 304 (AISI), 1.4301 (DIN, EN), 12Х18Н10 (ГОСТ). -

A4 по химическому составу идентична 316 (AISI), 1.4401 (DIN, EN), 03Х17Н14М2 (ГОСТ).

Европейские производители часто используют и другую маркировку стали 304 (А2) – 18/8 или 18/10. Цифры обозначают процентное содержание хрома и никеля в составе, что является более понятным для рядового покупателя. Маркировка 316 (А4) выглядит так: 18/8/3, где 3 – легирующая добавка молибдена.

Что означает буква L в 304L, 316L?

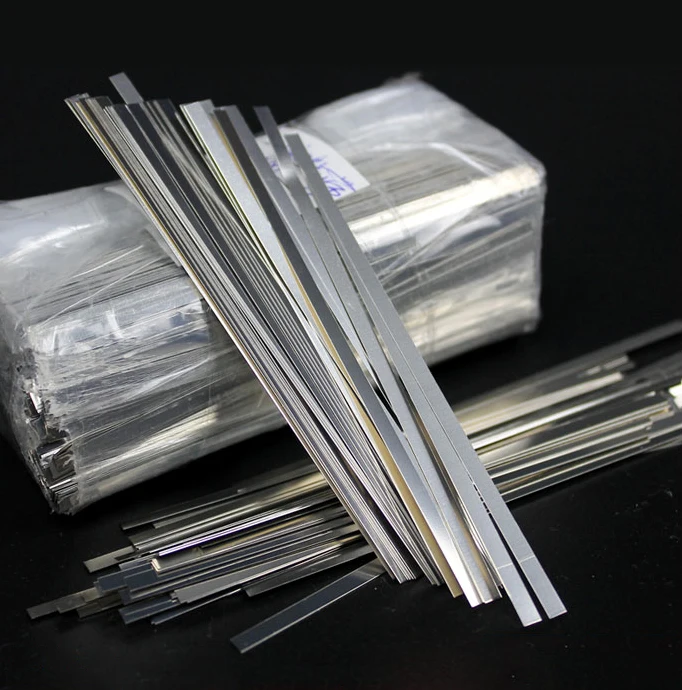

L означает «низкоуглеродистый». Это вариант нержавеющей стали, содержащий меньше углерода. Сплав состоит из 0,02% углерода вместо 0,05%. Это не влияет на качество стали, но повышает ее стойкость при горячей сварке в среде TIG или MIG. Низкое содержание углерода в сплавах 304L, 316L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах.

Это вариант нержавеющей стали, содержащий меньше углерода. Сплав состоит из 0,02% углерода вместо 0,05%. Это не влияет на качество стали, но повышает ее стойкость при горячей сварке в среде TIG или MIG. Низкое содержание углерода в сплавах 304L, 316L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах.

Магнитная и немагнитная нержавейка

Нержавеющие стали, проявляющие магнитные свойства в любой состоянии:

-

Ферритные – марки 409, 430 и 439. -

Мартенситные – марки 410, 420, 440.

Группа нержавеющих сталей, которые НЕ являются магнитными в необработанном, отожженном состоянии, но изготовленные из них крепежные изделия методом холодной штамповки могут стать слегка магнитными:

-

Аустенитные – марки 304 и 316.

Фактически весь нержавеющий крепеж, поступающий из Китая и других стран, в той или иной степени является магнитным. Изделия из нержавейки 304 (A2) более магнитны, чем из 316 (A4). Холодное штампование и нарезание резьбы приводят к тому, что болты из нержавеющей стали становятся слабомагнитными, некоторые – в большей степени, некоторые – в меньшей, в зависимости от размера детали и скорости процесса обработки.

Изделия из нержавейки 304 (A2) более магнитны, чем из 316 (A4). Холодное штампование и нарезание резьбы приводят к тому, что болты из нержавеющей стали становятся слабомагнитными, некоторые – в большей степени, некоторые – в меньшей, в зависимости от размера детали и скорости процесса обработки.

Какая нержавеющая сталь пищевая?

Пищевая нержавеющая сталь – это сталь, которая отвечает всем критериям, чтобы считаться термостойкой и безопасной для приготовления, приёма и хранения пищевых продуктов. Наиболее распространенной пищевой нержавейкой является тип А2 и ее эквиваленты AISI 304, 18/8 и 18/10.

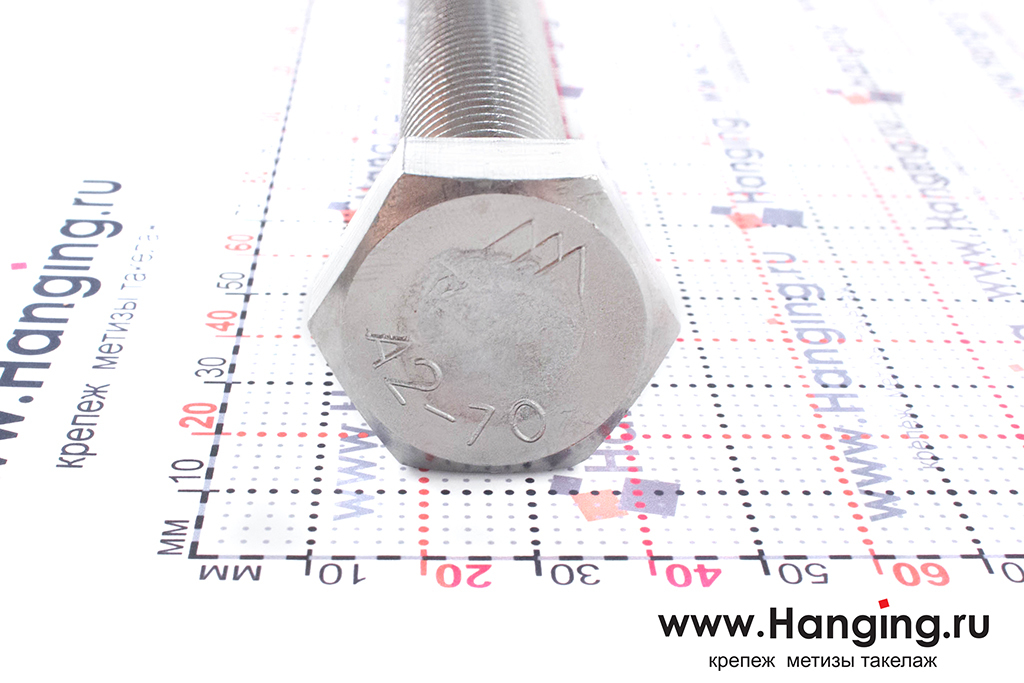

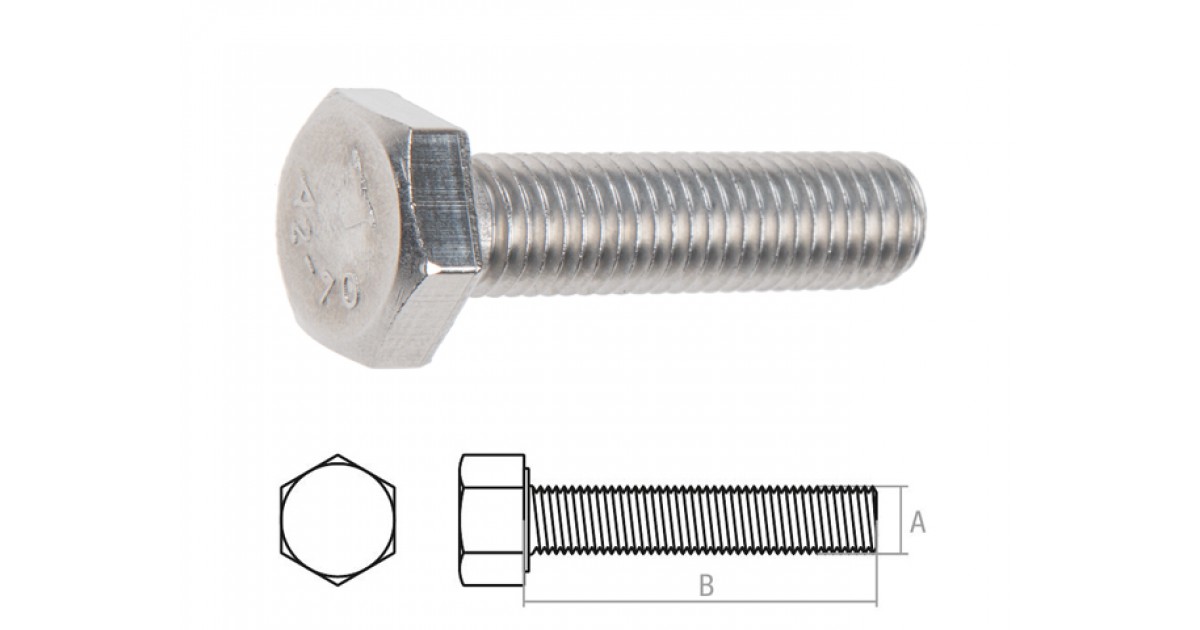

Что означает маркировка А2-70, А2-80?

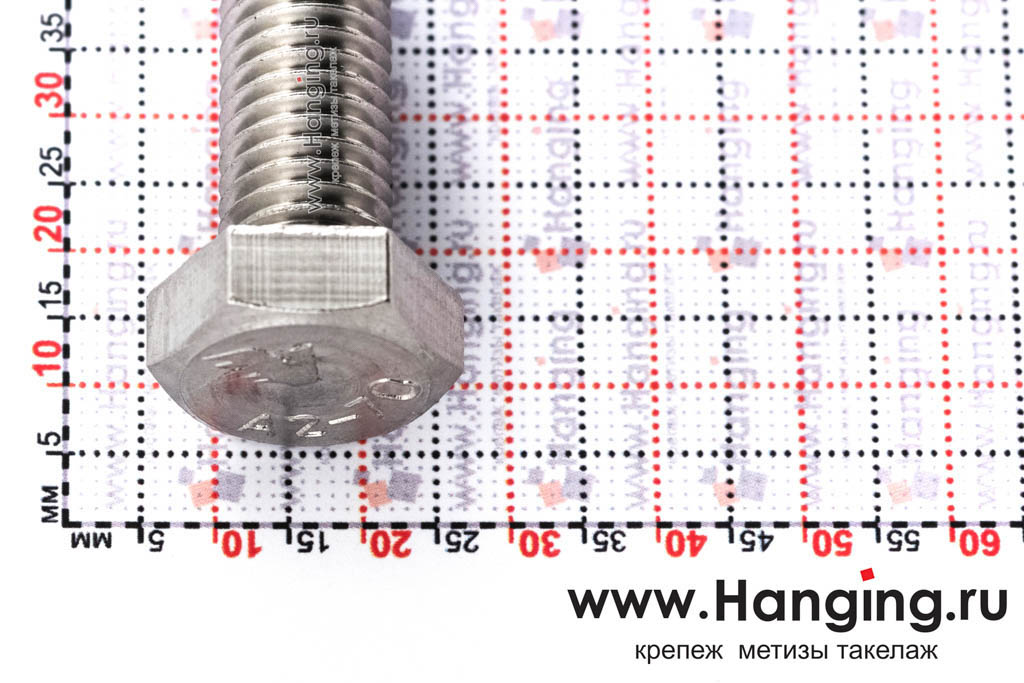

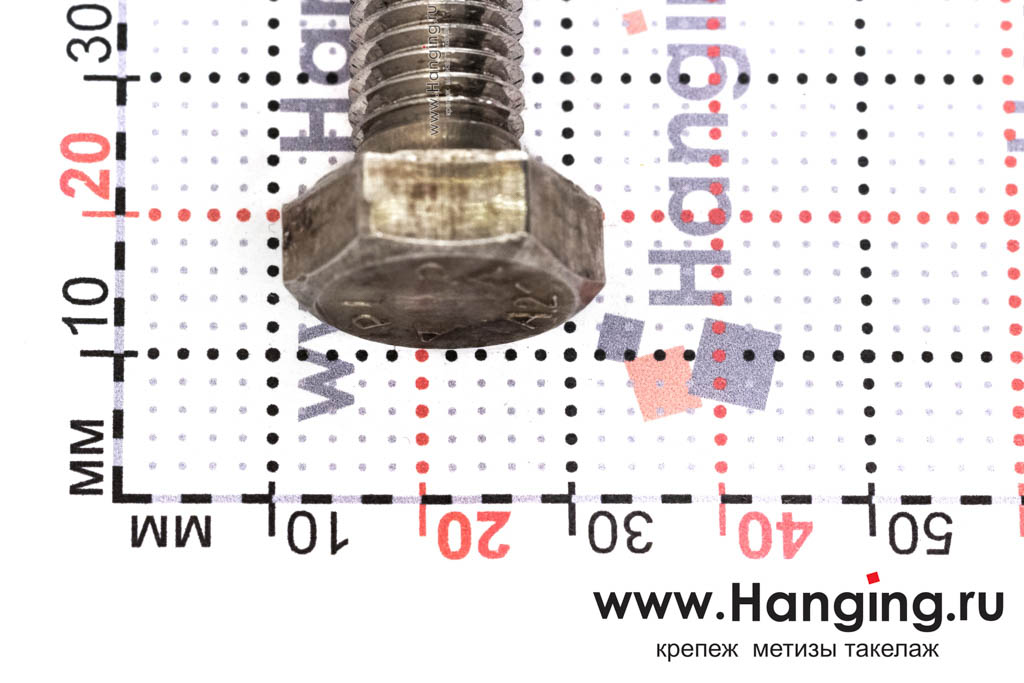

Крепеж, соответствующий маркировке A2-70 и А2-80, представляет собой холодно-обработанную деталь из нержавеющей стали А2 (AISI 304) с минимальной прочностью на разрыв 700 Н/мм² и 800 Н/мм² соответственно. Эта марка устойчива в широком диапазоне атмосферных сред и пресной воде. Аустенитная структура придает превосходную прочность и износостойкость даже при криогенных температурах.

Аустенитная структура придает превосходную прочность и износостойкость даже при криогенных температурах.

Какой болт прочнее: нержавеющий или стальной класса 8.8, 10.9?

Прочность болта измеряется в МПа или Н/мм² и равно временному сопротивлению на разрыв, выше которого происходит его разрушение. Болт из нержавеющей стали класса прочности 80 имеет одинаковую прочность с болтом класса 8.8 из углеродистой стали, а именно 800 Н/мм². Высокопрочные болты 10.9 отличаются большей прочностью, равной 1000 Н/мм².

Примечание: при равных значениях прочности на растяжение, нержавеющие болты имеют меньший предел текучести, а это значит, что уже при меньших нагрузках с ними может произойти пластическая деформация.

Механические свойства болтов винтов и шпилек из нержавеющих сталей задает ГОСТ ISO 3506-1-2014, а из углеродистых – ГОСТ ISO 898-1-2014.

Сталь А1 – это нержавейка?

Нержавеющая сталь А1 (она же 303, 1. 4305) является самой легкообрабатываемой из всех аустенитных марок, что обусловлено увеличенным содержанием серы в составе. Однако добавление серы снижает коррозионную стойкость сплава до уровня ниже, чем у А2, и приводит к небольшому снижению ударной вязкости.

4305) является самой легкообрабатываемой из всех аустенитных марок, что обусловлено увеличенным содержанием серы в составе. Однако добавление серы снижает коррозионную стойкость сплава до уровня ниже, чем у А2, и приводит к небольшому снижению ударной вязкости.

Марка А1 используется в тех областях, где требуется высокоточная механическая обработка деталей, поэтому она является наиболее подходящей для изготовления штифтов DIN 1471, DIN 1472, DIN 1473 со строгими допусками или, например, пломбировочных винтов DIN 404 с отверстиями в головке, которые можно получить только путем высверливания.

Чем отличаются марки AISI304 и SUS304?

Ничем! Основное различие между этими двумя сплавами заключается не в каких-либо физических свойствах или характеристиках, а в том, как они упоминаются в американских и японских источниках. Это близкие аналоги наиболее универсальной и широко используемой нержавеющей стали А2.

-

AISI304 – американский институт чугуна и стали -

SUS304 – японский стандарт JIS

Все нержавеющие стали можно разделить на три группы:

-

Аустенитные -

Мартенситные -

Ферритные

|

Марка стали |

Химический состав, % a) | |||||||||

|

C (углерод) |

Si (кремний) |

Mn (марганец) |

P (фосфор) |

S (сера) |

Cr (хром) |

Mo (молибден) |

Ni (никель) |

Прочие | ||

|

Ферритные стали | ||||||||||

|

F1 |

по ГОСТ ISO 3506 |

0,12 |

1,00 |

1,00 |

0,040 |

0,030 |

15,0 — 18,0 |

—i |

≤ | |

|

430 |

по ASTM A 276–06 |

0,12 |

1,00 |

1,00 |

0,040 |

0,030 |

16,0 — 18,0 |

≤ 0,75 | ||

|

Мартенситные стали | ||||||||||

|

C1 |

по ГОСТ ISO 3506 |

0,09 — 0,15 |

1,00 |

1,00 |

0,050 |

0,03 |

11,5 — 14 |

1 | ||

|

410 |

по ASTM A 276–06 |

0,08 — 0,15 |

1,00 |

1,00 |

0,040 |

0,030 |

11,5 — 13,5 | |||

|

420 |

по ASTM A 276–06 |

≥ 0,15 |

1,00 |

1,00 |

0,040 |

0,030 |

12,0 — 14,0 | |||

|

Аустенитные стали | ||||||||||

|

A2 |

по ГОСТ ISO 3506 |

0,1 |

1,00 |

2,00 |

0,050 |

0,030 |

15,0 — 20,0 |

—i |

8,00 — 19,00 |

Cu ≤ 1,00; k, l |

|

304L |

по ASTM A 276–06 |

0,030 |

1,00 |

2,00 |

0,045 |

0,030 |

18,0 — 20,0 |

8,00 — 12,00 | ||

|

304 |

по ASTM A 276–06 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

18,0 — 20,0 |

8,00 — 11,00 | ||

|

A3 |

по ГОСТ ISO 3506 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 — 19,0 |

—i |

9,00 — 12,00 |

Cu ≤ 1,00; m |

|

321 |

по ASTM A 276–06 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 — 19,0 |

9,00 — 12,00 |

Ti: 5 x (C+N) ≤ 0,70 | |

|

A4 |

по ГОСТ ISO 3506 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 -18,5 |

2,00 — 3,00 |

10,00 -15,00 |

Cu ≤ 4,00 |

|

316L |

по ASTM A 276–06 |

0,03 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 — 18,0 |

2,00 — 3,00 |

10,00 — 14,00 | |

|

316 |

по ASTM A 276–06 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 — 18,0 |

2,00 — 3,00 |

10,00 — 14,00 | |

|

А5 |

по ГОСТ ISO 3506 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 — 18,5 |

2,00 — 3,00 |

10,50 — 14,00 |

Cu ≤ 1,00; Ti: 5 x С ≤ 0,8 |

|

316Ti |

по ASTM A 276–06 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 — 18,0 |

2,00 — 3,00 |

10,00 — 14,00 |

N ≤ 0,10; Ti: 5 × (С+N) ≤ 0,7 |

Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

a Приведены максимальные значения, если не указано иное.

i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.

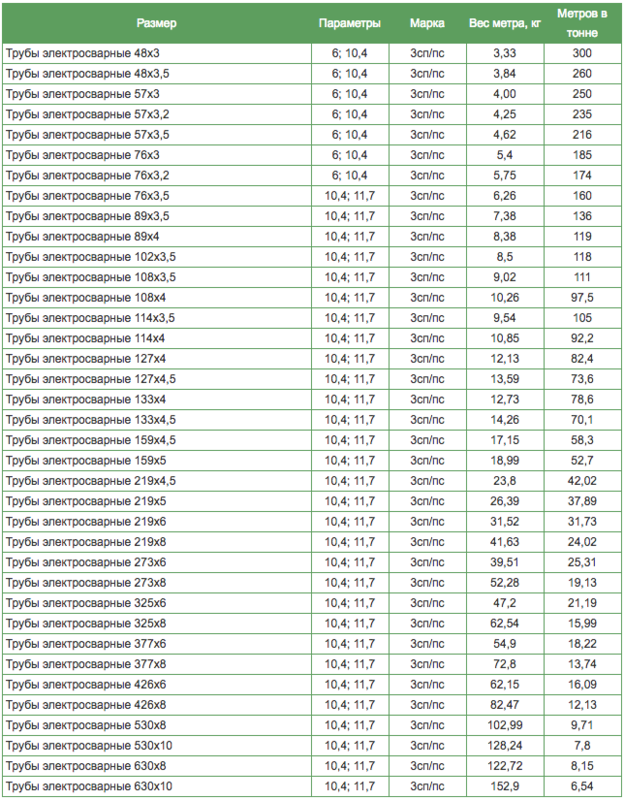

В таблице приведены лишь самые распространенные сплавы, используемые для изготовления крепежных изделий, такелажа, цепей, тросов, фурнитуры, замков-защелок, которые можно купить в нашем магазине.

Читайте также:

- Марки стали хомутов — W1, W2, W3, W4, W5 — расшифровка и характеристики

О нержавейке

Обновлено: 14.07.2022 15:34:13

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Нержавеющие стали и стандарты на них.

Статьи компании «ООО «ТАНТАЛ»»

Статьи компании «ООО «ТАНТАЛ»»

Сталі вуглецеві і нержавіючі

Сталлю називається сплав заліза з вуглецем.

В залежності від процентного вмісту вуглецю «З» в такому сплаві сталі мають різні властивості і характеристики. Додаючи до складу сплаву різні хімічні елементи при виплавці (називають «легуючі елементи») можна отримувати сталі з самими різними властивостями. Сталі зі схожими характеристиками зібрали в групи.

Далі в таблиці наведено класифікацію залізо-вуглецевих сплавів в залежності від кількості вуглецю й інших хімічних елементів, що містяться в складі:

| Чавун | залізо Fe + вуглець C > 2% |

| Вуглецеві сталі | залізо Fe + вуглець C < 2% |

| Спеціальні сталі | залізо Fe + вуглець C < 2% + легуючі елементи (Cr, Ni, Mo, тощо) > 5% |

| Нержавіючі сталі | залізо Fe + вуглець C < 1. 2% + хром Cr > 10.5% + легуючі елементи (можуть бути відсутніми) 2% + хром Cr > 10.5% + легуючі елементи (можуть бути відсутніми) |

Для того, щоб сталь можна було назвати нержавіючої, вміст хрому у складі такої сталі повинно бути більше 10.5 % і при цьому вміст вуглецю низька (не більше 1,2%). Наявність хрому додає сталі корозійну стійкість — звідси і назва «нержавіюча». Крім хрому, як «обов’язкового нержавіючого компонента», у складі нержавіючої сталі можуть бути присутніми також легуючі елементи: нікель (Ni), молібден (Mo), Титан (Ti), Ніобій (Nb), Сірка (S), Фосфор (P) і інші елементи комбінація яких визначає властивості сталі.

Основні марки нержавіючих сталей для кріплення

Історично склалося так, що розробка і виплавка нових нержавіючих сталей і сплавів тісно пов’язані з передовими технологічними галузями: літакобудування та ракетобудування. Провідними державами у світі в цих галузях машинобудування були СРСР та США, вони тривалий час перебували в стані «холодної війни» і кожен ішов своїм шляхом. В Європі технологічним лідером в ХХ столітті була і є Німеччина. Кожен з них розробляв свою класифікацію нержавіючих сталей: у США — система AISI, в Німеччині — DIN, в СРСР — ГОСТ.

В Європі технологічним лідером в ХХ столітті була і є Німеччина. Кожен з них розробляв свою класифікацію нержавіючих сталей: у США — система AISI, в Німеччині — DIN, в СРСР — ГОСТ.

Дуже довго ні про яку кооперації між цими трьома лідерами не було й мови — звідси і велика кількість сьогоднішніх стандартів на нержавіючі сталі, і дуже ускладнена, а іноді відсутня їх взаємозамінність.

США і Німеччини якось простіше: все-таки між цими країнами протягом десятиліть відбувалася взаємна торгівля технічними засобами і технологіями, що неминуче призвело до взаємного пристосування, і в області стандартів на нержавіючі сталі теж. Найважче країнам колишнього СРСР, де стандарти розвивалися в ізоляції від решти світу, і, сьогодні, на багато марки імпортних нержавіючих сталей просто відсутні аналоги — або навпаки: відсутні імпортні аналоги радянських нержавіючих сталей.

Вся ця ситуація вкрай гальмує і ускладнює розвиток вітчизняного машинобудування, яке і так «стоїть на колінах».

В результаті, маємо наступні світові стандарти на нержавіючі сталі:

- DIN — Deutsche Industrie Norm

- EN — Стандарт Євронорми EN 10027

- DIN EN — Німецьке видання Європейського Стандарту

- ASTM — American Society for Testing and Materials

- AISI — American Iron and Steel Institute

- AFNOR — Association Francaise de Normalisation

- ГОСТ — Державний Стандарт

Масові або серійні виробники нержавіючого кріплення відсутні в Україні, тому всі ми змушені вивчати і пристосовуватися до іноземної класифікації та маркування нержавіючих сталей і кріплення.

В останні роки затверджуються Російські стандарти на нержавіючий кріплення, перенимающие термінологію і маркування із європейських стандартів (наприклад, ГОСТ Р ІСО 3506-2-2009). В Україні, швидше за все, ніяких змін і нововведень в найближчому майбутньому не передбачається. ..

..

І все-таки найбільш застосовувані для виробництва кріплення нержавіючі сталі мають наближені аналоги в різних системах класифікацій — основні приведені в наступній таблиці відповідностей нержавіючих марок сталей для кріплення:

| Стандарти нержавіючих сталей | Вміст легуючих елементів, % | |||||||||

| * | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

| С1 | 1.4021 | 420 | 20Х13 | 0,20 | 1,5 | 1,0 | 12-14 | |||

| F1 | 1. 4016 4016 | 430 | 12Х17 | 0,08 | 1,0 | 1,0 | 16-18 | |||

| А1 | 1.4305 | 303 | 12Х18Н10Е | 0,12 | 6,5 | 1,0 | 16-19 | 5-10 | 0,7 | |

| A2 | 1.4301 | 304 | 12Х18Н10 | 0,07 | 2,0 | 0,75 | 18-19 | 8-10 | ||

| 1.4948 | 304H | 08Х18Н10 | 0,08 | 2,0 | 0,75 | 18-20 | 8-10,5 | |||

| 1.4306 | 304L | 03Х18Н11 | 0,03 | 2,0 | 1,0 | 18-20 | 10-12 | |||

| A3 | 1.4541 | 321 | 08Х18Н10Т | 0,08 | 2,0 | 1,0 | 17-19 | 9-12 | 5хС-0,7 | |

| A4 | 1.4401 | 316 | 03Х17Н14М2 | 0,08 | 2,0 | 1,0 | 16-18 | 10-14 | 2-2,5 | |

1. 4435 4435 | 316S | 03Х17Н14М3 | 0,08 | 2,0 | 1,0 | 16-18 | 12-14 | 2,5-3 | ||

| 1.4404 | 316L | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 17-19 | 10-14 | 2-3 | ||

| A5 | 1.4571 | 316Ti | 08Х17Н13М2Т | 0,08 | 2,0 | 0,75 | 16-18 | 11-12,5 | 2-3 | 5хС-0,8 |

У свою чергу, в залежності від складу і властивостей, нержавіючі сталі поділяються на кілька підгруп, визначених у першому стовпці:

* — позначення підгруп нержавіючих сталей:

- A1, A2, A3, A4, A5 — Аустенітні нержавіючі сталі — в загальному випадку, немагнітні або слабомагнітні сталі з основними складовими 15-20% хрому і 5-15% нікелю, який збільшує опір корозії. Вони добре піддаються холодної обробки тиском, теплової обробки і зварювання. Позначаються початковою літерою «A«.

Саме аустенітна група нержавіючих сталей найбільш широко використовується в промисловості і у виробництві кріплення;

Саме аустенітна група нержавіючих сталей найбільш широко використовується в промисловості і у виробництві кріплення; - С1 — Мартенситні нержавіючі сталі — значно більш тверді ніж аустетнитные сталі і володіють магнітними властивостями. Вони зміцнюються загартуванням і відпусткою, подібно простим вуглецевої сталі, і знаходять застосування головним чином у виготовленні деталей насосів, турбін, для столових приладів, ріжучих інструментів і в загальному машинобудуванні. Більше схильні до корозії. Позначаються початковою буквою «З«. Стали марки C3 мають обмежену корозійну стійкість, хоча і кращу, ніж сталі марки C1. Вони в основному застосовуються в клапанах насосів. Стали марки C4 схожі зі сталями марки C1, але мають обмежену корозійну стійкість. Застосовуються в загальному машинобудуванні;

- F1 — Феритні нержавіючі сталі — набагато м’якше, ніж мартенситні внаслідок малого вмісту вуглецю.

Вони також володіють магнітними властивостями. Позначаються початковою літерою «F«

Вони також володіють магнітними властивостями. Позначаються початковою літерою «F«

Аустенітні нержавіючі сталі підгруп А2, А4 та інші

Система маркування аустенітних нержавіючих сталей з літерою «А» розроблена в Німеччині для спрощеної маркування кріплення. Розберемо більш докладно аустенітні сталі по підгрупах:

Підгрупа А1

Стали марки A1 розроблені спеціально для застосування в машинобудуванні. Вони характеризуються високим вмістом сірки і тому більш схильні до корозії. Стали А1 мають високу твердість і зносостійкість.

Застосовуються при виготовленні пружинних шайб, штифтів, деяких видів шплінтів, а також для деталей рухомих з’єднань.

Підгрупа А2

Найбільш поширена при виробництві кріплення підгрупа нержавіючих сталей A2. Це нетоксичні, немагнітні, незакаливаемые, стійкі до корозії сталі. Легко піддаються зварюванні і не стають при цьому крихкими. Спочатку стали цієї підгрупи є немагнітними, але можуть проявляти магнітні властивості в результаті холодної механічної обробки — об’ємної штампування, висадки. Мають хорошу стійкість до корозії в атмосфері і в чистій воді.

Легко піддаються зварюванні і не стають при цьому крихкими. Спочатку стали цієї підгрупи є немагнітними, але можуть проявляти магнітні властивості в результаті холодної механічної обробки — об’ємної штампування, висадки. Мають хорошу стійкість до корозії в атмосфері і в чистій воді.

Кріплення та вироби зі сталі A2 не рекомендуються для використання в кислотах і у хлорвмісних середовищах (наприклад, в басейнах і у солоній воді).

Кріплення із сталей А2 зберігає працездатність аж до температур — 200C.

У німецькій класифікації DIN, виходячи з таблиці, така сталь А2 може відповідати одній з трьох нержавіючих сталей:

- DIN 1.4301 (американський аналог AISI 304, радянський найближчий аналог 12Х18Н10),

- DIN 1.4948 (американський аналог AISI 304Н, радянський найближчий аналог 08Х18Н10),

- DIN 1.

4306 (американський аналог AISI 304L, радянський найближчий аналог 03Х18Н11).

4306 (американський аналог AISI 304L, радянський найближчий аналог 03Х18Н11).

Тому, якщо Ви бачите на болте, гвинта або гайки маркування А2, то, найбільш імовірно, що це кріплення виготовлений з однією з цих трьох сталей. Точніше визначити, як правило, важко з причини того, що виробник вказує тільки маркування А2.

Всі три сталі, які входять у підгрупу А2 не містять у своєму складі Титан (Ti) — це пов’язано з тим, що з сталей А2, в основному, виготовляють вироби методом штампування, а додавання до складу нержавіючої сталі титану значно знижує пластичність такої сталі, і, отже, така сталь з титаном дуже погано піддається штампуванню.

Звертають на себе увагу цифри 18 і 10 в радянському позначенні 12Х18Н10 аналога сталі DIN 1.4301. На нержавіючої посуді імпортного виробництва часто зустрічається позначення 18/10 — це ні що інше, як скорочена позначення нержавійки з відсотковим вмістом хрому 18% і нікелю 10% — тобто DIN 1. 4301.

4301.

Стали А2 часто застосовують для виготовлення посуду та елементів харчового обладнання — тому народна назва таких сталей тісно пов’язано з областю застосування сталей А2 — «харчова неіржавіюча сталь». Тут виникла деяка смислова плутанина. Назва «харчова неіржавіюча сталь» пов’язано з областю застосування, а не з властивостями стали А2, і це не зовсім правильна назва, так як антибактеріальними властивостями володіє саме титан сам по собі — і тільки нержавіюча сталь містить в своєму складі титан може по праву називатися «харчової».

Кріплення з нержавіючих сталей підгрупи А2 може володіти деякими магнітними властивостями у сильних магнітних полях. Самі по собі стали підгрупи А2 немагнитны, деяка магнитность з’являється в болтах, гвинтах, шайбах і гайках як результат напруг, що виникають при холодному деформуванні — штампування.

Завод-виробник, посуду, так і кріплення, може використовувати вищевказані нержавіючі сталі додатково леговані в дуже малих кількостях ще якимись елементами, наприклад Молібденом, для додання своїй продукції особливих споживчих властивостей. Про це можна дізнатися тільки з допомогою спектрального аналізу в лабораторії — сам виробник може вважати склад сталі «комерційною таємницею» і вказує, наприклад, тільки А2.

Про це можна дізнатися тільки з допомогою спектрального аналізу в лабораторії — сам виробник може вважати склад сталі «комерційною таємницею» і вказує, наприклад, тільки А2.

Підгрупа А3

Стали підгрупи А3 мають схожі властивості з сталями A2, але при цьому додатково легированы титаном, ніобієм або танталу. Їх називають стабілізованими. Це підвищує корозійну стійкість сталей при високих температурах і надає пружинні властивості.

Використовуються при виготовленні деталей з високою жорсткістю і пружними властивостями (шайби, кільця і ін)

Підгрупа А4

Друга за поширеністю підгрупа нержавіючих сталей для кріплення — підгрупа A4. Стали А4 за своїми властивостями теж схожі зі сталями A2, але додатково легированы додаванням 2-3% Молібдену. Молібден надає сталі А4 в значній мірі більш високу корозійну стійкість в агресивних середовищах і в кислотах.

Такелажні кріплення і вироби з сталей A4 добре чинять опір дії хлорвмісних середовищ і солоної води, і тому рекомендуються для використання в суднобудуванні. Стали марки A4 широко застосовуються в хімічній паперової промисловості, так як ця марка розроблена для роботи з сірчаною кислотою (звідси і її назва «кислотоустойчивая»). Стали марки A4 також часто застосовують у харчовій і кораблебудівної промисловості.

Кріплення із сталей А4 зберігає працездатність аж до температур — 60C.

У німецькій класифікації DIN, виходячи з таблиці, така сталь А4 може відповідати одній з трьох нержавіючих сталей:

- DIN 1.4401 (американський аналог AISI 316, радянський найближчий аналог 03Х17Н14М2)

- DIN 1.4404 (американський аналог AISI 316L, радянський найближчий аналог 03Х17Н14М3)

- DIN 1.

4435 (американський аналог AISI 316S, радянський найближчий аналог 03Х17Н14М3)

4435 (американський аналог AISI 316S, радянський найближчий аналог 03Х17Н14М3)

Так як підгрупа А4 володіє підвищеною корозійною стійкістю не тільки в атмосфері або у воді, але і в агресивних середовищах — тому народна назва стали А4 «кислотостійка» або ще називають «молибденка» із-за вмісту Молібдену в складі сталі.

Нержавіючі сталі підгрупи А4 практично не володіють магнітними властивостями.

Стійкість до впливу зовнішніх умов різних середовищ на нержавіючий кріплення наведена у статті «Хімічна стійкість кріплення з нержавіючих сталей А2 і А4 «

Підгрупа А5

Сталь підгрупи А5 має властивості подібні одночасно зі сталями A4 і зі сталями А3, так як теж додатково легована титаном, ніобієм або танталом, але з іншим відсотковим вмістом легуючих добавок. Ці особливості надають стали А5 підвищену опірність високих температур.

Ці особливості надають стали А5 підвищену опірність високих температур.

Сталь А5 також, як А3, має пружинні властивості і застосовується для виготовлення різного кріплення з високою жорсткістю і пружними властивостями. При цьому працездатність кріплення із сталі А5 зберігається при високих температурах і в агресивному середовищі.

Застосування нержавіючих сталей для виготовлення кріплення

Наведемо коротку таблицю найбільш поширених видів кріплення та відповідних цим видам нержавіючих сталей:

| Найменування кріплення | Підгрупа сталей | DIN | AISI |

| Болт DIN 931 | A2, А4 | 1.4301, 1.4306, 1.4948, 1.4401, 1.4404, 1.4435 | 304, 304Н, 304L, 316, 316L, 316S |

| Гайка DIN 934 | А2, А4 | 1. 4301, 1.4306, 1.4948, 1.4401, 1.4404, 1.4435 4301, 1.4306, 1.4948, 1.4401, 1.4404, 1.4435 | 304, 304Н, 304L, 316, 316L, 316S |

| Гвинт DIN 912 | А2, А4 | 1.4301, 1.4306, 1.4948, 1.4401, 1.4404, 1.4435 | 304, 304Н, 304L, 316, 316L, 316S |

| Кільце стопорне DIN 471, DIN 472 | 1.4122, 1.4310 | 440A, 301 | |

| Шайба швидкознімна DIN 6799 | 1.4122, 1.4310 | 440A, 301 | |

| Пружина тарілчаста DIN 2093 | 1.4122, 1.4310 | 440A, 301 | |

| Шплінт розвідний DIN 94 | А2, А4 | 1.4301, 1.4306, 1.4948, 1.4401, 1.4404, 1.4435 | 304, 304Н, 304L, 316, 316L, 316S |

| Шайба плоска DIN 125A | А2, А4 | 1.4301, 1.4306, 1.4948, 1.4401, 1.4404, 1.4435 | 304, 304Н, 304L, 316, 316L, 316S |

| Шайба пружинна DIN 7980 | А1, A5 | 1.4305, 1.4570, 1.4845 | 303, 316Ti, 310S |

| Шайба зубчаста DIN 6798A | 1. 4122, 1.4310 4122, 1.4310 | 440A, 301 | |

| Штифт з різьбленням DIN 7979D | А1, А2 | 1.4301, 1.4306, 1.4948 | 303, 304, 304Н, 304L |

Також наведені види кріплення можуть бути виготовлені виробниками з інших, відмінних від наведених у таблиці, нержавіючих марок сталей з незначними додатковими «секретними» легуючими добавками для надання специфічних властивостей сталі. Для підвищення зносостійкості сталі марок від A1 до A5 виробником може бути додана мідь. Наприклад, кільця стопорні можуть бути виготовлені з такої «спеціальної нержавіючої сталі підгрупи А2, яка є комерційною таємницею виробника.

Найбільш поширені нержавіючі сталі

Нижче вказана більш повна таблиця найбільш поширених видів нержавіючих сталей та їх відповідність різним класифікаціям стандартів.

Позначення хімічних елементів у таблиці: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разница между крепежными деталями из нержавеющей стали A2 и A4

chekc Разница между крепежными деталями из нержавеющей стали A4 и A2

Оба эти материала относятся к аустенитной нержавеющей стали. Состав материала является основным отличием, которое влияет на механические свойства и другие аспекты этих материалов. Материал а4 имеет в составе 16% хрома, 2% молибдена и 10,5% никеля. Материал а2 имеет в составе 10,5% хрома. Материал а4 обладает большей коррозионной стойкостью, чем материал а2. Материал класса A4 используется в судостроении в основном из-за более высокой коррозионной стойкости. Материал а4 приобретает высокую коррозионную стойкость за счет добавления в состав молибдена.

Материал а4 имеет в составе 16% хрома, 2% молибдена и 10,5% никеля. Материал а2 имеет в составе 10,5% хрома. Материал а4 обладает большей коррозионной стойкостью, чем материал а2. Материал класса A4 используется в судостроении в основном из-за более высокой коррозионной стойкости. Материал а4 приобретает высокую коррозионную стойкость за счет добавления в состав молибдена.

Материалы изготавливаются из холоднодеформированной аустенитной нержавеющей стали пяти различных категорий от A1 до A5. У каждого сорта А также есть подклассы, такие как А2-70 и А4-80. Обозначенные числа обычно обозначают минимальный предел прочности при растяжении в МПа. A2-70 имеет минимальную прочность на растяжение 700 МПа, а A4-80 также имеет минимальную прочность на растяжение 800 МПа. Оба материала обладают хорошей термостойкостью до 870 градусов Цельсия.

Температуры выше этого диапазона могут вызвать образование осадков карбида хрома и снизить коррозионную стойкость материалов. Однако твердость материалов можно улучшить путем нагревания и охлаждения материала с помощью методов отжига. Отжиг позволяет сохранить прочность, коррозионную стойкость и стать более твердым, чтобы его можно было использовать в таких областях, как производство продуктов питания, транспорт и другие отрасли промышленности.

Однако твердость материалов можно улучшить путем нагревания и охлаждения материала с помощью методов отжига. Отжиг позволяет сохранить прочность, коррозионную стойкость и стать более твердым, чтобы его можно было использовать в таких областях, как производство продуктов питания, транспорт и другие отрасли промышленности.

Когда дело доходит до выбора, класс A2 является более универсальным материалом, который можно использовать в бытовых и общих коррозионно-активных средах. Марка A4 может использоваться в более подверженных коррозии областях применения, таких как судостроение, морская вода, пищевые продукты и медицинские имплантаты.

Визуальная идентификация затруднена, за исключением напечатанных маркеров на продуктах. Стали марок А2 и А4 можно проверить с помощью различных тестов. Простым тестом может быть применение солевых растворов и выдерживание материалов в течение 24 часов, чтобы увидеть образование ржавчины или пятен. Материал A2 быстро образует много пятен, а материал A4 — нет. Кроме того, есть и другие лабораторные исследования, которые можно провести в любой металлургической лаборатории.

Материал A2 быстро образует много пятен, а материал A4 — нет. Кроме того, есть и другие лабораторные исследования, которые можно провести в любой металлургической лаборатории.

Прочность нержавеющей стали A4 и A2

Прочность этих материалов одинакова. Марка A4 имеет минимальный предел прочности при растяжении 800 МПа и минимальный предел текучести 600 МПа. Марка A2 имеет минимальный предел прочности при растяжении 700 МПа и минимальный предел текучести 450 МПа. Ни один из этих материалов не подвергался термической обработке для придания большей прочности.

крепежных деталей нержавеющей стали А2 химический состав

| МАРКА | С | МН | Р | С | СИ | CR | НИ | ТС | |

|---|---|---|---|---|---|---|---|---|---|

| А2-70 | Мин. | — | — | — | — | — | 15,0 | ||

| Макс. | 0,1 | 2,0 | 0,05 | 0,03 | 1,0 | 20,0 | 19,0 | 4,0 | |

| 304 | Мин. | — | — | — | — | — | 18,0 | 8,0 | |

| Максимум | 0,08 | 2,0 | 0,045 | 0,03 | 0,75 | 20,0 | 10,5 | ||

| 304л | Мин. | — | — | — | — | — | 18,0 | 8,0 | |

| Максимум | 0,03 | 2,0 | 0,045 | 0,03 | 0,75 | 20,0 | 12,0 | ||

| 304Х | Мин. | 0,04 | — | — | — | — | 18,0 | 8,0 | |

| Максимум | 0,10 | 2,0 | 0,045 | 0,03 | 0,75 | 20,0 | 10,5 |

Обратите внимание:

- Если содержание хрома (cr) ниже 17%, минимальное содержание никеля (ni) должно быть 12%

- Если содержание углерода составляет не более 0,03%, азот может присутствовать не более 0,2%

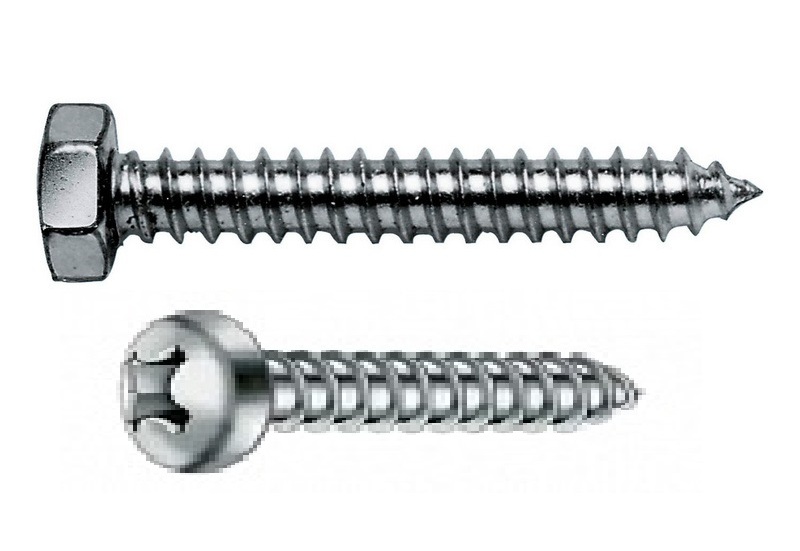

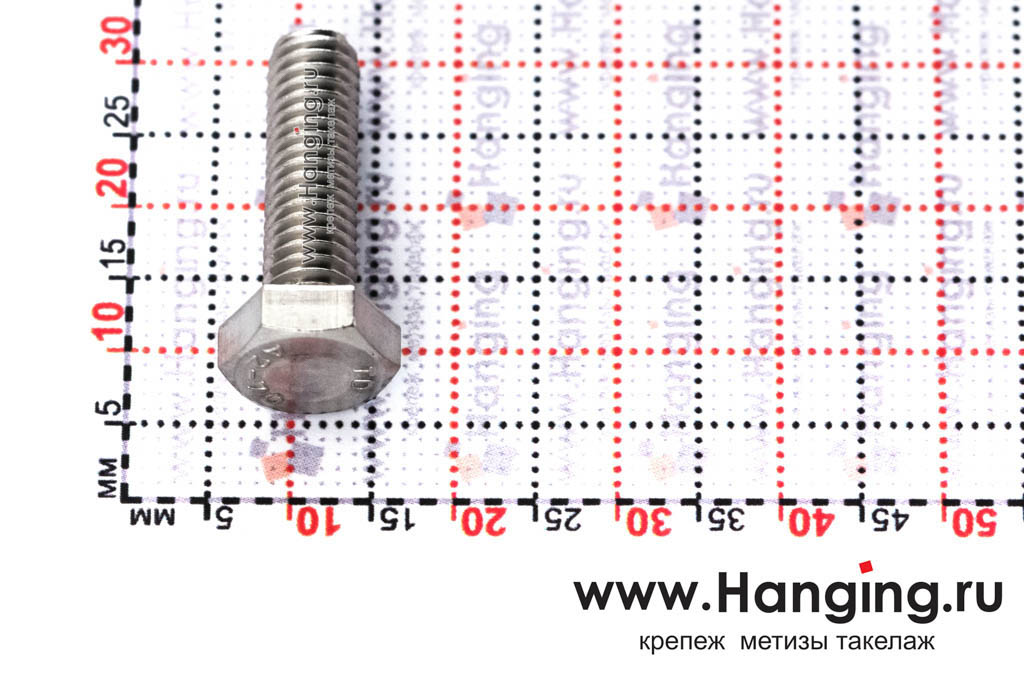

Наиболее распространенные типы крепежа из нержавеющей стали классов A2 и A4

Болты A4 из нержавеющей стали

- Фланцевые болты из нержавеющей стали A2

- Болты с шестигранной головкой из нержавеющей стали A4-80

- Болты с шестигранной головкой из нержавеющей стали A2-70

- U-образные болты из нержавеющей стали A2-80

- Болты с потайной головкой из нержавеющей стали A2-70

- Рым-болты A4 из нержавеющей стали

- класс a2-70 IS 1367 Тяжелые болты с шестигранной головкой

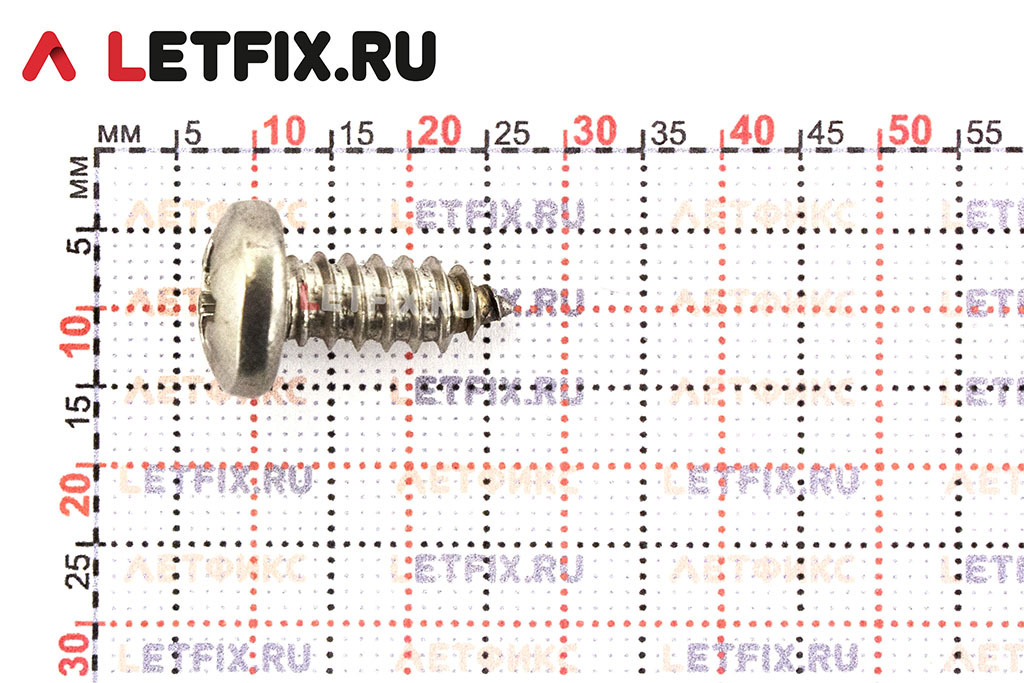

Винты из нержавеющей стали класса A2-80

- Винт из нержавеющей стали класса A2-80 с полукруглой головкой под торцевой ключ

- Крепежный винт IS 1367 класса a2-70

- Саморезы из нержавеющей стали A2-70

- Винт с шестигранной головкой из нержавеющей стали A2-70

- Винт с потайной головкой из нержавеющей стали A2

- Винт с внутренним шестигранником A4 из нержавеющей стали

- Шурупы для дерева A4-80 из нержавеющей стали

- Нержавеющая сталь A2-80 Установочные винты

- Винт с головкой под торцевой ключ A4-80 из нержавеющей стали

- Цилиндрические винты A2 из нержавеющей стали

нержавеющая сталь A2-80 Шпильки

- класс A2-70 IS 1367 Стяжка

- Резьбовой стержень из нержавеющей стали A2-70

- Приварные шпильки из нержавеющей стали класса A2-80

- Шпильки из нержавеющей стали A2-80 с полной резьбой

- Двухсторонние шпильки из нержавеющей стали A2

- Шпилька из нержавеющей стали A4-80

- Шпилька Unc из нержавеющей стали A4

Гайки и болты IS 1367 класса a2-70

- Квадратные гайки из нержавеющей стали A2-80

- Панельные гайки из нержавеющей стали класса A2-80

- нержавеющая сталь A4-80 Шестигранные гайки

- Гайки с проушиной из нержавеющей стали A2-70

- Стопорные гайки класса IS 1367 a2-70

- Контргайки из нержавеющей стали A4

- Тяжелые шестигранные гайки из нержавеющей стали A2

Резьбовой стержень A4 и A2 из нержавеющей стали

- Двусторонние резьбовые шпильки A4 из нержавеющей стали

- Резьбовой стержень из нержавеющей стали A4-80 M10

- класс a2-70 IS 1367 Резьбовые шпильки

- Шпильки из нержавеющей стали A2 с полной резьбой

- SS A2-70 Acme Резьбовой стержень

Шайба из нержавеющей стали класса A4

- класс A2-70 IS 1367 Пружинная шайба

- Плоская шайба из нержавеющей стали A2-70

- Потайная шайба формата A4 из нержавеющей стали

- Шайба Belleville A2-80 из нержавеющей стали

- Механически обработанная шайба A2 из нержавеющей стали

- a2-80

- нержавеющая сталь A4-80 Перфорированная шайба

Сферическая шайба из нержавеющей стали марки

Типовой диапазон химических свойств Крепеж из нержавеющей стали A4

| КРЕПЕЖ | СИ | С | Р | МН | С | МО | ЧР | НИ | Н | ТС | |

|---|---|---|---|---|---|---|---|---|---|---|---|

Макс. | ИСО | 1,00 | 0,08 | 0,045 | 2,00 | 0,03 | 3,0 | 18,5 | 14,0 | — | 1,0 |

| Мин. | А4-70 | — | — | — | — | — | 2,0 | 16,0 | 10,5 | — | — |

Макс. | ИСО² | 1,00 | 0,03 | 0,045 | 2,00 | 0,03 | 3,0 | 18,5 | 14,0 | 0,22 | 1,0 |

| Мин. | А4-70 | — | — | — | — | — | 2,0 | 16,0 | 11,5 | 0,12 | — |

Макс. | 0,75 | 0,08 | 0,045 | 2,0 | 0,03 | 3,00 | 18,0 | 14,0 | 0,10 | ||

| Мин. | 316 | — | — | 0 | — | — | 2,00 | 16,0 | 10,0 | — | |

Макс. | 0,75 | 0,03 | 0,045 | 2,0 | 0,03 | 3,00 | 18,0 | 14,0 | 0,10 | ||

| Мин. | 316L | — | — | — | — | — | 2,00 | 16,0 | 10,0 | — | |

Макс. | 0,75 | 0,10 | 0,045 | 0,10 | 0,03 | 3,00 | 18,0 | 14,0 | — | ||

| Мин. | 316H | 0 | 0,04 | — | 0,04 | — | 2,00 | 16,0 | 10,0 | — |

Разница между крепежными элементами из нержавеющей стали A2 и A4

В чем разница между крепежными элементами из нержавеющей стали A2 и A4?

Крепеж классов A2 и A4, как правило, является одним из самых популярных на мировых рынках. Марка A2, или, как ее обычно называют, нержавеющая сталь 304, высоко ценится за ее экономичную стоимость и хорошие эксплуатационные характеристики. Точно так же марка A4, известная как марка 316, относится к морской нержавеющей стали. Благодаря своей устойчивости к морской воде и раствору соляных растворов винты A4 хорошо подходят для применения в морской технике. Эти застежки также устойчивы к соляным туманам, что является обычным явлением в судоходной отрасли. Хотя с точки зрения популярности и доступности на первом месте стоит марка A2, коррозионная стойкость и механическая прочность марки A4 превосходят первую, что делает его ценным ресурсом во времена, когда требуется высокая прочность и устойчивость к коррозии при повышенных температурах.

Марка A2, или, как ее обычно называют, нержавеющая сталь 304, высоко ценится за ее экономичную стоимость и хорошие эксплуатационные характеристики. Точно так же марка A4, известная как марка 316, относится к морской нержавеющей стали. Благодаря своей устойчивости к морской воде и раствору соляных растворов винты A4 хорошо подходят для применения в морской технике. Эти застежки также устойчивы к соляным туманам, что является обычным явлением в судоходной отрасли. Хотя с точки зрения популярности и доступности на первом месте стоит марка A2, коррозионная стойкость и механическая прочность марки A4 превосходят первую, что делает его ценным ресурсом во времена, когда требуется высокая прочность и устойчивость к коррозии при повышенных температурах.

Хотя основной химический состав обеих этих нержавеющих сталей остается одинаковым, сплав A4 относится к молибденовым подшипникам. Добавление молибдена в A4 улучшает его устойчивость к точечной коррозии. Как правило, винты из нержавеющей стали класса A4 легче изготавливать, очищать, отделывать и сваривать. Это связано с тем, что химический состав А4 отличается от А2. Более того, высокое содержание легирующих элементов делает ее более дорогой, чем нержавеющая сталь марки 304. Однако, принимая во внимание более широкую картину, эти винты являются инвестицией. И так много покупателей считают их более экономичным решением по сравнению с маркой 304 в течение более длительного периода времени просто потому, что к ним не предъявляются требования, которые в противном случае были бы необходимы, как в случае с крепежными деталями класса A2, такими как техническое обслуживание или замена, особенно когда они используются снаружи. Использование материала A4 считается жизненно важным в средах, устойчивых к точечной коррозии, или даже в средах, содержащих щелочные растворы, из-за устойчивости материала к ним. Более высокое содержание хрома позволяет сплавам нержавеющей стали образовывать защитный, самопассивирующийся оксидный слой на их поверхности, который защищает их от коррозии, такой как окислительная коррозия или даже точечная коррозия.

Это связано с тем, что химический состав А4 отличается от А2. Более того, высокое содержание легирующих элементов делает ее более дорогой, чем нержавеющая сталь марки 304. Однако, принимая во внимание более широкую картину, эти винты являются инвестицией. И так много покупателей считают их более экономичным решением по сравнению с маркой 304 в течение более длительного периода времени просто потому, что к ним не предъявляются требования, которые в противном случае были бы необходимы, как в случае с крепежными деталями класса A2, такими как техническое обслуживание или замена, особенно когда они используются снаружи. Использование материала A4 считается жизненно важным в средах, устойчивых к точечной коррозии, или даже в средах, содержащих щелочные растворы, из-за устойчивости материала к ним. Более высокое содержание хрома позволяет сплавам нержавеющей стали образовывать защитный, самопассивирующийся оксидный слой на их поверхности, который защищает их от коррозии, такой как окислительная коррозия или даже точечная коррозия. Сопротивление ползучести, сопротивление ползучести, а также свойства коррозионной стойкости нержавеющей стали марки А4 позволяют этим винтам хорошо работать при повышенных температурах без возникновения отказов.

Сопротивление ползучести, сопротивление ползучести, а также свойства коррозионной стойкости нержавеющей стали марки А4 позволяют этим винтам хорошо работать при повышенных температурах без возникновения отказов.

Как определить винты A2 и A4 ?

Винты можно идентифицировать по маркировке на головке. Некоторые спецификации требуют использования маркировки на головках просто потому, что так легче отслеживать материал. Маркировка представлена в виде кода или ссылки. Обычно код или номер должны быть либо выкованы, либо отштампованы, либо даже могут быть выгравированы на головках винтов. Также можно определить эти марки нержавеющей стали, просто проведя испытание материала. Отчет об испытании материала или так называемый отчет о заводских испытаниях подробно описывает химический состав сплава. Этот тест также может предоставить покупателю дополнительную информацию, такую как механическая прочность сплава, а также его физические свойства.

Прочность нержавеющей стали A2 по сравнению с A4

Хотя значения предела прочности при растяжении и пределе текучести для марки A2 или сплава 304, как правило, значительно выше по сравнению с обычными сплавами из низкоуглеродистой стали, они слабее по сравнению с марками легированной стали например 8,8 или даже 10,9. Тогда как марка А4 прочнее марки А2, а ее свойства при растяжении почти аналогичны легированной стали марки 8,8.

Тогда как марка А4 прочнее марки А2, а ее свойства при растяжении почти аналогичны легированной стали марки 8,8.

Типы крепежных изделий из нержавеющей стали класса A4/A2

Гайки и болты IS 1367, класс A2-70

- Гайки с проушиной из нержавеющей стали A2-70

- Шестигранные гайки из нержавеющей стали A4-80

- Тяжелые шестигранные гайки из нержавеющей стали A2

- Стопорные гайки класса IS 1367 a2-70

- Контргайки из нержавеющей стали A4

- Квадратные гайки из нержавеющей стали A2-80

- Панельные гайки из нержавеющей стали класса A2-80

Болты из нержавеющей стали A4

- Болты с шестигранной головкой A2-70 из нержавеющей стали

- Болты с шестигранной головкой из нержавеющей стали A4-80

- Фланцевые болты из нержавеющей стали A2

- Тяжелые болты с шестигранной головкой класса IS 1367 a2-70

- Рым-болты A4 из нержавеющей стали

- U-образные болты из нержавеющей стали A2-80

- Болты с потайной головкой из нержавеющей стали A2-70

A2-80 нержавеющая сталь Шпильки

- A2-70 нержавеющая сталь Резьбовой стержень

- Шпилька из нержавеющей стали A4-80

- Двухсторонние шпильки из нержавеющей стали A2

- IS 1367, класс a2-70, рулевая тяга

- Шпилька Unc из нержавеющей стали A4

- Шпильки из нержавеющей стали A2-80 с полной резьбой

- Приварные шпильки из нержавеющей стали класса A2-80

Винты из нержавеющей стали класса A2-80

- Винт с шестигранной головкой из нержавеющей стали A2-70

- Винт с головкой под торцевой ключ A4-80 из нержавеющей стали

- Винт с потайной головкой из нержавеющей стали A2

- Крепежный винт IS 1367 класс а2-70

- Винт с внутренним шестигранником A4 из нержавеющей стали

- Нержавеющая сталь A2-80 Установочные винты

- Винт из нержавеющей стали класса A2-80 с полукруглой головкой

- Саморезы из нержавеющей стали A2-70

- Шурупы для дерева A4-80 из нержавеющей стали

- Цилиндрические винты A2 из нержавеющей стали

Шайба из нержавеющей стали класса A4

- Плоская шайба из нержавеющей стали A2-70

- Перфорированная шайба из нержавеющей стали A4-80

- Механически обработанная шайба из нержавеющей стали A2

- IS 1367 класс a2-70 Пружинная шайба

- Шайба с потайной головкой из нержавеющей стали A4

- Шайба Belleville из нержавеющей стали A2-80

- Сферическая шайба из нержавеющей стали марки А2-80

A2/A4 Резьбовой стержень из нержавеющей стали

- A2-70 Резьбовой стержень Acme из нержавеющей стали

- Резьбовой стержень из нержавеющей стали M10 A4-80

- Шпильки из нержавеющей стали A2 с полной резьбой

- Резьбовые шпильки класса IS 1367 a2-70

- Двусторонние резьбовые шпильки из нержавеющей стали A4

химический состав

крепежных деталей нержавеющей стали

304 А2

| Марка | С | Мн | Р | С | Си | Кр | Ni | Медь | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| А2-70 | Мин. | — | — | — | — | — | 15,0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Макс. | 0,1 | 2,0 | 0,05 | 0,03 | 1,0 | 20,0 | 19,0 | 4,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 304 | Мин. | — | — | — | — | — | 18,0 | 8,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Максимум | 0,08 | 2,0 | 0,045 | 0,03 | 0,75 | 20,0 | 10,5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 304л | Мин. | — | — | — | — | — | 18,0 | 8,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Максимум | 0,03 | 2,0 | 0,045 | 0,03 | 0,75 | 20,0 | 12,0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 304Х | Мин. Труба проф 80х80х4 вес 1 метра: Труба профильная 80х80– Вес 1 метра + КалькуляторТруба профильная стальная 80х80х4 мм: цена за метр

Пожалуйста, заполните форму заказа. Наш менеджер свяжется с вами в ближайшее время. Труба профильная стальная 80х80х4 мм наличие уточняйте по телефону. Профильные квадратные трубы в ассортименте каталога металлобазы. Предлагаем Вам ознакомиться с металлическим калькулятором для расчета метража по весу и веса по метражу. ВНИМАНИЕ! Информация справочная. На практике эти цифры у разных производителей могут незначительно отличаться.

Труба профильная 80х80х4 (id 56479959)Характеристики и описание Труба профильная квадратная – разновидность профильного полого внутри трубопроката квадратного сечения. купить труба квадратная стальная профильная очень популярна и используется во многих областях промышленности и обычной жизнедеятельности:

Изготовление профильной трубы Изготовляется труба профильная квадратная только из углеродистых легированных сталей. Штрипсы используют холодного или горячего катания. Технология производства осуществляется по холоднотянутому методу или электросвариванием торцевых сторон. Труба профильная квадратного сечения соответствует всем нормам ГОСТ 8645-68, ГОСТ 8639-82. Труба профильная квадратная изделия обладают конкурентными преимуществами:

Труба профильная квадратная от «ТОО СТРОЙЭКСПОСНАБ» «СТРОЙЭКСПОСНАБ» имеет широкий сортамент погонного металлопроката, в котором присутствует и сортамент профильной трубы квадратной. Цена метра трубы профильной квадратной ориентировочно рассчитывается по ее весу. Сортамент профильных квадратных труб разнообразный – с профилем от 15х15 до 300х300 см и толщиной стенок от 1,2 до 12 мм. Размеры труб профильных квадратных в погонаже от 6 до 12 метров. Если же необходимо подготовить трубопрокат к монтажу, то мы предоставляем услуги по резке, сварке, цинкованию, покраски, сверлению и гибке. Станция водонапорная для дома: 135 фото оптимальных вариантов выбора135 фото оптимальных вариантов выбораНаличие системы водоснабжения является одним из условий комфортного проживания в загородном доме или на даче. Если на участке есть колодец или скважина, то для обустройства автономного водопровода достаточно будет установить подходящую насосную станцию. Сегодня на рынке представлено большое количество различных моделей водяных насосов. Насос или насосная станция?В зависимости от потребностей наличие воды в системе автономного водоснабжения может обеспечиваться за счет насоса или насосной станции. В чем же принципиальная разница между ними? Насос включается в момент использования какого-либо сантехнического прибора – открытый кран или слив воды в унитазе. Такой вариант подойдет для летнего домика или небольшого участка. Но если уровень воды в скважине существенно понизится, то насос работать не будет. Наличие емкости для резервного запаса воды в насосной станции позволяет избежать таких проблем. Параметры насосных станцийЗадаваясь вопросом «как выбрать насосную станцию» необходимо учесть следующие характеристики:

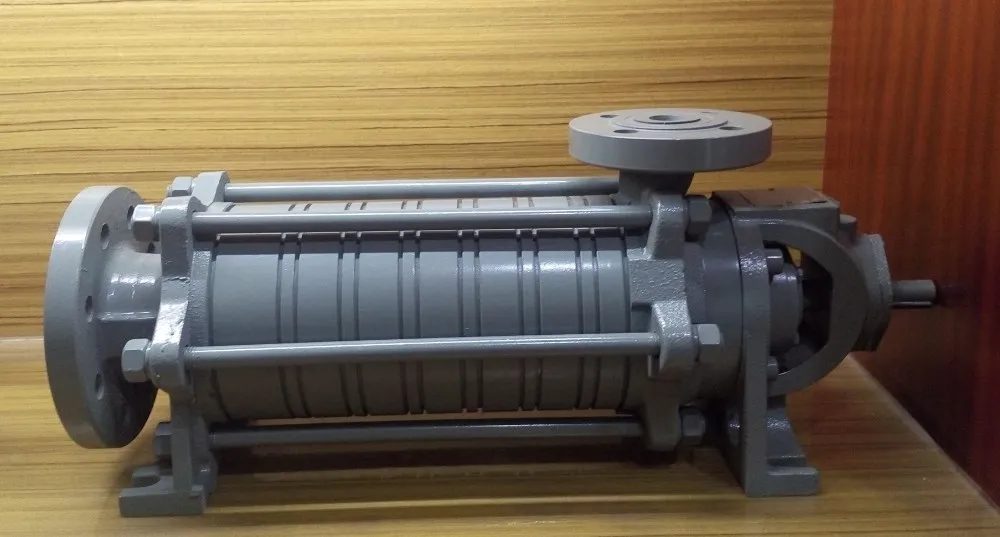

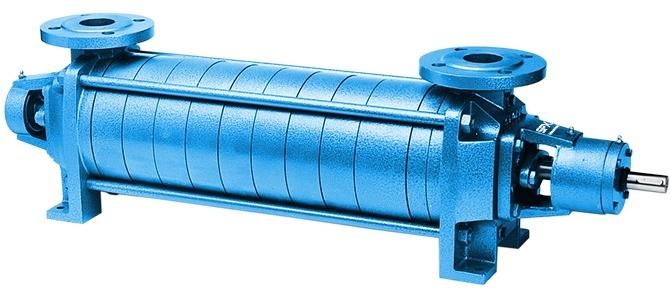

Высота, на которую станция может поднять воду, является одним из ее важнейших параметров. Она зависит от типа всасывания. Существуют такие виды насосных станций для дома:

Комплексы с центробежным насосом отличаются высоким уровнем шума при работе, поэтому их лучше устанавливать в отдельном помещении. Многоступенчатые работают более тихо, имеют мощный напор и высокую производительность. Но стоить они будут дороже. Производительность насоса должна ненамного превышать потребность. Для семьи из 2-4 человек будет достаточно 4 кубометра в час при максимальном напоре 45 метров. Большая производительность увеличивает стоимость оборудования и расходы на электричество. Также повышенная мощность станции может привести к быстрому иссушению скважины. От размера резервуара зависит частота включения насоса и количество запаса воды на случай отключения электроэнергии. Станция может комплектоваться встроенным гидроаккумулятором либо накопительным баком. Накопительная емкость, как правило, устанавливается на чердаке. Стоимость отдельного резервуара для воды невысока, но в настоящее время наибольшую популярность имеют модели насосных комплексов со встроенным гидроаккумулятором объемом 24-50 литров. Большинство моделей насосных комплексов оборудованы встроенным фильтром грубой очистки, обратным клапаном и защитой от сухого хода. Выбор торговой маркиПроизводители предлагают водяные насосные станции для дома с одинаковыми техническими данными, но стоимость при этом может отличаться в разы. Цена зависит от использованных при производстве материалов, и как следствие надежности и долговечности агрегата. В качестве лучших насосных станций стоит отметить следующие торговые марки: Grundfos – европейский производитель, один из наиболее известных на российском рынке. Надежная автоматика, высокое качество сборки, долговечность, достаточно тихая работа. Среди недостатков можно отметить высокую стоимость такого оборудования.

Wilo – немецкое качество за разумные деньги. Итальянские производители Marina и Ergus также хорошо зарекомендовали себя, отличаются надежностью и удобством в использовании. Джилекс Джамбо — насосные системы отечественного производства. Рассчитаны на высокое загрязнение источников воды и большие перепады напряжения. Минусом этих станций является не всегда хорошее качество сборки и сложность в поиске запчастей. На фото ниже представлены модели насосных станций различных производителей: Фото насосной станции для домаТакже рекомендуем посетить:

все нюансы выбора на vodatyt.

Водяная насосная станция — это один из вариантов оборудования для подачи воды в частный дом. Применяется для водообеспечения домовой системы из автономного источника воды. Люди, не посвящённые в технические особенности оборудования, могут путать насосную станцию и погружной насос. Однако, разница между ними довольно значительная. Содержание

Варианты и назначениеНасосная станция водоснабжения для дома монтируется в подающую систему, вода подаётся из вне под давлением в трубопровод. Однако, самотёчная система имеет значительный минус, заключающийся в необходимости выделения для накопительного бака отдельного тёплого помещения, чтобы вода в нём не замёрзла. Учитывая, что расход воды в благоустроенном доме, заселённом семьёй из 4 человек, может достигать 1-1,5 м2 в день, можно представить объём необходимой накопительной ёмкости. Другой вариант, водонапорный, подразумевает создание напора в сети неким агрегатом, в роли которого часто выступает насос, погружённый в скважину. Подобный вариант часто применяется на дачных участках, где количество водоразборных точек минимально. Достаточно всего лишь включить насос в электросеть, и из шланга потечёт струя воды. Полноценный благоустроенный дом с автономным водоснабжением требует наличия в водопроводе стабильного давления. Показатель его должен соответствовать техническим требованиям подключенного к водоснабжающей сети бытового оборудования и сантехнических устройств. В противном случае автоматические стиралки или проточные водогрейные бойлеры попросту не будут включаться, а из душа будет течь тонкая струйка воды. Решить данную проблему призвана установка насосной станции. В чём выгода собственной станцииВ числе основных положительных моментов, что несёт в себе монтаж подобного оборудования, следует указать:

Насосная станция даёт возможность обеспечивать подачу воды из любого источника – скважины, накопительного кессона, пруда, колодца. Поскольку насосное оборудование устанавливается снаружи, качать воду можно даже из узкой скважины, куда не пройдёт глубинный насос. Для этого достаточно лишь опустить в неё обычный резиновый шланг d 2,5 см, подключив к насосной станции.

Аппарат включается автоматически, когда давление во внутридомовом водопроводе падает. При достижении установленного давления, аппаратура самостоятельно отключает насос.

В комплекте, вместе с насосным оборудованием, идёт демпферный резервуар, позволяющий иметь некоторый объём воды на всякий непредвиденный случай.

Насосная станция менее уязвима, нежели обычный водный насос. Допустим, когда в скважине закончится вода, реле попросту отключит станцию. В этом же ситуации обычный насос может попросту выйти из строя.

Установить показатель необходимого напора можно в индивидуальном порядке, в зависимости от количества потребителей, технических характеристик трубопровода. Водоподающая станция, в отличие от простого насоса, позволяет обеспечить те необходимые параметры, что прописаны в эксплуатационных нормативах для благоустроенного дома. Критерии выбора станции водоснабжения для домаНа современном рынке сантехнического оборудования представлен широчайший ассортимент насосных станций, обладающих различными техническими характеристиками. Высота всасывания и вид станций подачи водыОдним из основных показателей, характеризующих различные виды насосных станций, является высота всасывания воды. Данный показатель во многом зависит от типа работы насоса, которым станция укомплектована. Водяные насосы бывают:

Оба типа насосов также могут быть:

От этих показателей зависит высота всасывания и создаваемый в системе напор. Одноступенчатые и многоступенчатые модели отличаются практически бесшумной работой, и предназначаются для подъёма воды с глубины порядка 7-8 м. Если требуется подать воду с большей глубины, то лучше приобрести эжекторный вариант. Его особенность заключается в отводе части потока подаваемой воды обратно во всасывающий трубопровод. Благодаря такому решению удаётся значительно увеличить высоту подъёма. У моделей со встроенным эжектором этот показатель достигает 10м, а с выносным – до 35м. Минусы эжекторного насоса – повышенный шум при работе, и более высокая цена. Глубина скважины на вашем участке больше 35 м, тогда лучшим вариантом станет совмещение станции с погружным глубинным насосом. Объём накопительного бакаКаждая насосная станция снабжается накопительным баком различного объёма. Он позволяет создать резервный запас воды во внутридомовой сети, а также уменьшить количество циклов включения/отключения насоса. От того, насколько часто включается насос, зависит степень износа его механизмов. Второй фактор выбора – средний показатель расхода воды в доме. Чем больше в доме точек водозабора, и больше жильцов, тем большим по объёму должен быть накопитель. Благодаря своему устройству, демпферный бак позволяет поддерживать необходимое давление в водопроводе даже при выключенном насосе. Внутри его установлена резиновая мембрана, растягиваемая при наполнении бака водой. После отключения насоса она сжимается, выталкивая аккумулированную воду в сеть. Стоимость накопительной ёмкости прямо пропорциональна её объёму, что непосредственно влияет на общую цену станции. Средние размеры гидробаков 30-50л, но в продаже встречаются модификации от 18 до 100, и более литров. (Расчёт объёма — инструкция) Технические характеристикиГлавными эксплуатационно-техническими характеристиками станции для подачи воды, помимо высоты всасывания, являются образуемый напор и максимальная производительность. Эти показатели всегда указываются в техническом паспорте изделия. Поэтому, зная, на какой напор рассчитана ваша водопроводная система, и какую максимальную производительность может обеспечить скважина, подобрать нужную модель насосной станции не составит труда. Некоторые люди считают, что чем мощнее станция, тем лучше. Но это далеко не так. Чересчур мощный аппарат создаст в сети избыточное давление, результатом чего может стать разрыв труб и соединительных швов, преждевременный выход из строя сантехнического оборудования. Если производительность насоса больше дебета скважины, то велика вероятность, что она осушится прежде, чем расход воды будет компенсирован. Необходимый напор можно рассчитать, сложив такие показатели:

В итоге получаем средний необходимый показатель напора для вашего дома. Стандартные бытовые станции обеспечивают напор в пределах 35-70 м. Производительность насоса измеряется в м3 в час. Материалы изготовленияНасосные станции могут изготавливаться из разных материалов. От этого непосредственно зависит прочность и долговечность их функционирования. Поэтому, в магазинах зачастую можно увидеть аппараты с одинаковыми эксплуатационно-техническими показателями, но с разной ценой. К примеру, накопительные ёмкости станции могут изготовляться из обычной или нержавеющей стали. Последняя имеет стойкость к воздействию коррозии, и прослужит намного дольше обычной листовой стали. В то же время, нержавейка в разы дороже своего ржавеющего аналога. Внутренние узлы и агрегаты наиболее дорогих моделей делают из цветных нержавеющих металлов – алюминия, меди, бронзы. Все эти металлы имеют высокую прочность, но и высокую цену, что также влияет на общую себестоимость оборудования. Автоматика станцийКаждая станция систем водоснабжения, в отличие от обычного насоса, снабжается комплектом автоматических приборов. Прежде всего, это реле, связанное с манометром, и отвечающее за поддержание в водопроводе определённого напора. Когда уровень давления опускается ниже выставленной на реле отметки, оно автоматически включает насос. При достижении показателя точки максимума, электрическая цепь размыкается, и насос выключается. Помимо реле и манометра, в состав насосных станций входит датчик «сухой трубы». При исчезновении в трубопроводе воды, он самостоятельно отключит насос во избежание его поломки. Другой датчик предназначается для остановки электродвигателя при его перегреве. Это позволяет обезопасить насос от сгорания при длительной работе. Способ установкиВодяная станция может устанавливаться двумя основными способами:

Первый вариант размещается в утеплённом помещении – цокольном этаже или специальном строении близ скважины. Такой вариант отличается относительной простотой монтажа, и может устанавливаться своими руками. Станция с глубинником предназначается для подъёма воды из глубоких артезианских скважин. Водоподъёмный потенциал такой станции составляет до нескольких сот метров, и монтаж столь сложного оборудования лучше доверить специалистам.

Топ-3 лучших водоподающих станций для частного домаПри подборе водоподающего оборудования нужно в самую последнюю очередь руководствоваться её стоимостью. Поэтому, попробуем составить мини рейтинг насосных станций для бытовых нужд частного дома. В нём учтены их технические характеристики, долговечность эксплуатации и отзывы пользователей. Но, для чистоты сравнения, выберем станции среднего ценового сегмента, вполне доступные для российского среднестатистического домовладельца. «Калибр-СВД/160»Рейтинг станций бытового назначения возглавляет отечественный Калибр-СВД/160. Практичный агрегат, вполне подходящий для обеспечения водой среднего частного дома. «Гардена-3000»В число лучших станций вошел этот образец из Германии, отличающийся простотой в управлении. Данная станция способна запросто обеспечить водой загородный дом, при условии не слишком большого количества одновременно функционирующих точек водозабора. Отличается неплохими техническими данными, поистине немецким качеством сборки и вполне доступной стоимостью. «Марина-САМ-80/22»«Марина-САМ»-80/22 оснащён весьма значительным по объёму накопителем, способен обеспечить подающий напор до 18 м. Изготовлен из нержавеющих материалов, что обеспечивает устойчивость к коррозии. В комплекте имеется вся стандартная электронная начинка – от реле давления до датчика перегрева. Подобные бытовые насосные станции для дачного домика или небольшого частного жилья – один из самых идеальных вариантов. Сравнительные характеристики насосных станцийЧтобы дать читателям более полное представление о некоторых иных модификациях бесшумных насосных станций водоснабжения для частного дома, приведём таблицу с эксплуатационно-техническими данными:

Видео, советы специалистов по выбору станции для дома и дачиВодонапорная станция для дачи или жилого домостроения – немаловажная часть всей водоснабжающей системы. Поэтому изначально следует определиться, какая модель вам лучше всего подойдёт по своим характеристикам.

В представленном ниже видео вы сможете ознакомиться с нюансами выбора водоподающего оборудования для частного жилья.

Насосы для бытового водоснабжения | ПентаирНасосы для подачи воды Доля

Официальное водоснабжение самого красивого дома в квартале Ваш душ будет теплым и готовым, как только вы включите воду. Ваши садовые лакомства будут яркими. Ваш газон будет того великолепного зеленого оттенка, который заставит ваших соседей позеленеть от зависти. Нужна помощь?Наши компетентные представители службы поддержки готовы помочь вам. Свяжитесь с нами Найти дилераСвяжитесь с ближайшим к вам дилером Pentair. Найти дилера Купить на местеВведите местоположение: Кнопка геолокации Дилеры не найдены. Пожалуйста, попробуйте другое место. Местоположение отключено вашим браузером. Пожалуйста, введите адрес. Загрузка… Закрывать

Фильтр по

Насколько хорошо работают водяные насосы и напорные системы? Знание основ функционирования вашей скважинной системы водоснабжения важно при выборе системы очистки воды, поскольку использование неподходящего типа системы очистки может отрицательно сказаться на давлении и расходе воды в доме. Например, если в колодце используется напорный бак, система очистки воды должна быть установлена после напорного бака, чтобы не повредить скважинный насос. Когда вы открываете дома кран или включаете душ или ванну, вы ожидаете, что вода будет течь с определенной скоростью и с хорошим напором. Давление воды в ваших трубах и напорной системе заставляет вашу воду течь. Если ваш дом подключен к городским коммуникациям, давление воды контролируется местной водопроводной компанией или коммунальным предприятием. Если ваш дом находится на колодце, вам нужен насос и напорный резервуар для создания этого давления, если только у вас нет резервуара для хранения на холме поблизости, достаточного для создания гравитационного давления. Напорный бак в вашей скважинной системе создает давление воды с помощью сжатого воздуха. Из-за этого давления, когда в вашем доме открывается клапан или кран, вода выталкивается из бака через трубы в вашем доме. Когда вода в напорном баке падает ниже заданного уровня, срабатывает реле давления, которое включает насос. Затем насос снова наполняет гидробак. Обратный клапан (односторонний клапан) удерживает давление в напорном баке от обратного потока в скважину. Сочетание напорного бака, реле давления, обратного клапана и насоса — это то, что позволяет воде течь через ваш дом. Напорные баки , которые также служат мини-аккумуляторами для вашего дома, обычно настроены на поддержание давления в пределах 20 фунтов на квадратный дюйм (PSI) от ваших настроек запуска и остановки. Например, во многих домах с колодезной водой установлено давление включения при 40 фунтов на квадратный дюйм и выключения при 60 фунтов на квадратный дюйм. Если давление падает ниже 40 фунтов на квадратный дюйм, насос включается и доводит давление до 60 фунтов на квадратный дюйм, прежде чем отключить и снова отключить насос. Напорный бак действует как резервуар и позволяет забирать воду из бака без включения и выключения насоса каждый раз при включении воды. Защищает насос и продлевает срок его службы. Напорный бак также сокращает случаи «водяного удара», уменьшает количество воздуха в трубах и контролирует давление в вашей системе водоснабжения. Основы водяного насоса и системы давленияВ большинстве случаев колодезная вода выкачивается из-под земли автоматически с помощью погружного насоса или струйного насоса, который устанавливается на поверхность земли и забирает воду из-под земли для создания давления воды в доме. В некоторых системах колодезной воды используется большой накопительный бак для хранения воды перед ее повторной подачей в дом. Другие системы колодезной воды питаются самотеком и используют гравитацию для подачи воды в дом.

Домашняя система водоснабжения, помимо самого колодца, состоит из двух важных компонентов – насоса и напорного бака. Скважинные насосы Существует множество типов и размеров насосов для систем водоснабжения. Некоторые предназначены только для удаления воды из источника. Некоторые насосы предназначены для специальных работ, таких как повышение давления или подача специального выхода. Бустерные насосы устанавливаются после накопительного бака. Напорные бакиНапорные баки обеспечивают хранение вашей системы водоснабжения. Существует три основных типа резервуаров для хранения воды:

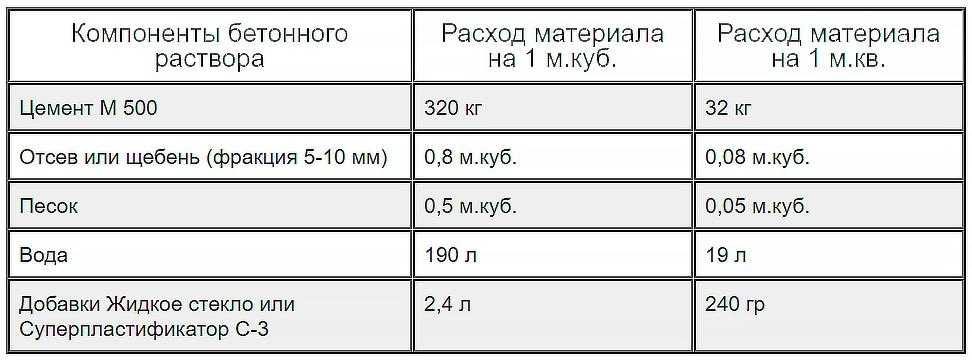

Дополнительное хранилище Некоторые владельцы колодцев любят устанавливать дополнительные резервуары для хранения воды. Вообще говоря, дополнительной емкости дневного запаса воды достаточно. Жидкое стекло пропорции: Сколько жидкого стекла добавлять в цементный растворЖидкое стекло и мыло в бетон: пропорцииДобавляют жидкое стекло в бетон для увеличения гидроизоляционных свойств конструкции. Однако применение этого продукта не ограничено строительной сферой. При приготовлении бетонной смеси очень важно соблюдать рекомендованные пропорции основных компонентов и специальных добавок. Жидкое стекло — это экологически чистая антисептическая добавка, состоящая из силикатов натрия и калия. Это бесцветное вещество, имеющее особый специфический запах. По физическим характеристикам похоже на канцелярский клей. Благодаря своему составу применяется во многих областях промышленности: литейной, мыльной, бумажной, текстильной. Без жидкого стекла практически невозможно изготовить мыло, бумагу и различные виды клея. При добавлении жидкого стекла в клей получается универсальное клеящее вещество для металла, дерева или пластика. В быту жидкое стекло или вассерглас может применяться довольно широко. С его помощью можно склеивать декоративную посуду или детали интерьера, замазать трещины и избавиться от мелких дефектов. Повышенная влагоустойчивость бетона достигается благодаря добавления в смесь жидкого стекла. Бетон с жидким стеклом применяется обычно, только когда требуется повышенная влагоустойчивость всей конструкции. Если ввести жидкое стекло в бетон, можно добиться от готового материала следующих положительных качеств:

Жидкий бетон после добавления вассергласа очень быстро застывает, это не всегда положительное качество, поэтому опытные строители рекомендуют делать смеси в небольших количествах и постоянно добавлять воду. Пропорции жидкого стекла в бетонеПеред тем как ввести жидкое стекло в бетон, необходимо приготовить водный раствор на его основе. Жидкое стекло разбавляем водой в пропорциях 1/2 и тщательно перемешиваем, затем полученную смесь соединяем с цементным раствором. Связующее вещество в виде жидкого клея должно составлять не менее 25% от общей массы бетона. Применение раствора силикатов оправдано его экономией и свойствами, благодаря которым это вещество становится незаменимым при повышенных требованиях к гидроизоляции строения. Низкая стоимость жидкого стекла позволяет использовать его при больших объемах строительства. Однако при использовании раствора жидкого стекла следует знать о том, что он изменяет физические характеристики бетонной смеси. После добавления силикатного клея в бетонную смесь исключается любая обработка бетона после застывания, в том числе и покраска. В жидком стекле есть вещества, которые не дадут обычной краске лечь на поверхность бетона гладко и ровно. Жидкое стекло для приготовления бетона часто используется как добавка при штукатурных и шпаклевочных работах. Жидкое стекло также используется в грунтовке, в таком случае пропорции смеси должны составлять один к одному с раствором из цемента. Силикатный клей на пару с цементом применяется при кладке каминов и печей. Для приготовления такого раствора необходимо четко соблюсти пропорции. На 1 кг цемента берем 3 кг песка, добавляем силикатный раствор в количестве 1/5 от общей массы цемента, после чего добавляем воду и замешиваем массу. Жидкое стекло для бетона очень часто используют как добавку при различных штукатурных и шпаклевочных работах. Если немного изменить процент вхождения ингредиентов в смесь, например, взяв цемент и песок из расчета 1 к 2,5, затем добавить 15% силиката, налить воды и хорошенько перемешать, то получится превосходная водозащитная штукатурка. Вернуться к оглавлению Применение жидкого стекла