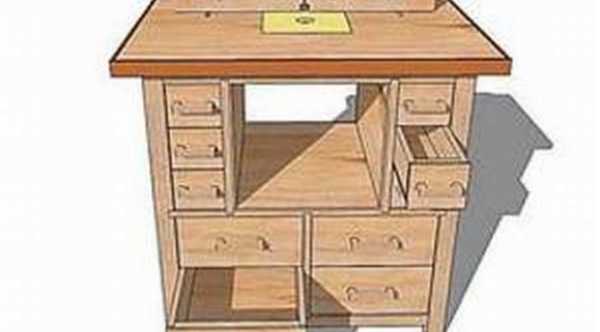

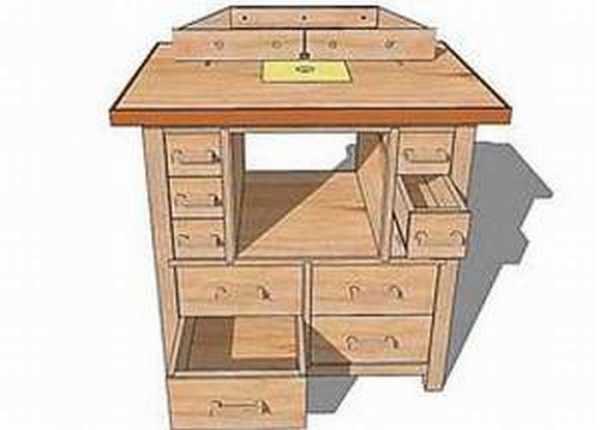

Изготовление фрезерного стола своими руками. Чертеж стол фрезерный

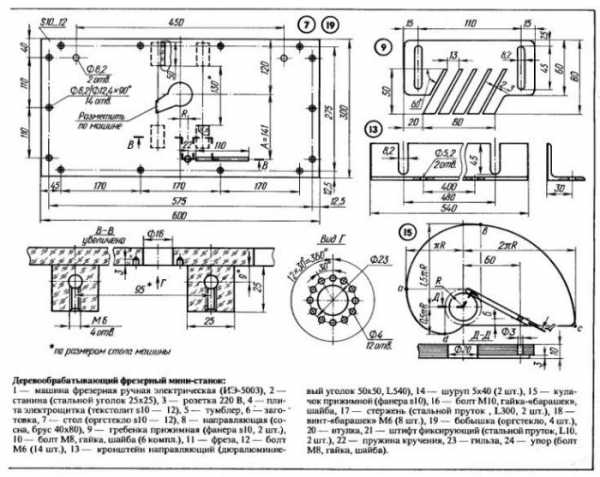

Подробный чертеж фрезерного стола | САМОДЕЛКИН ДРУГ

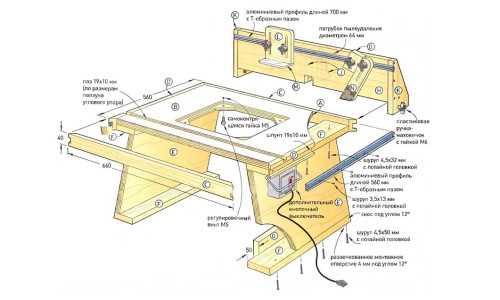

Дорогие друзья, вашему вниманию представлен подробный чертеж фрезерного стола, надеемся данный материал вам пригодится, для создания своего собственного стола для мастерской.

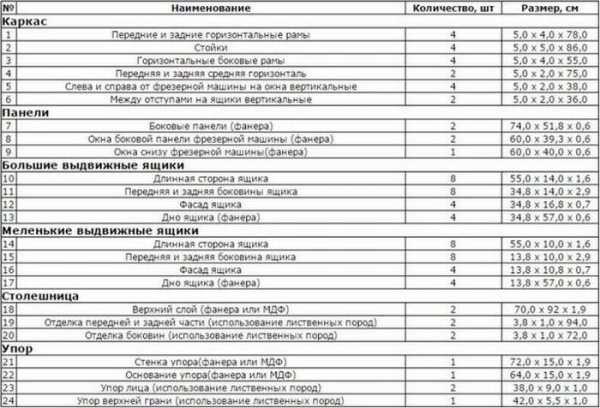

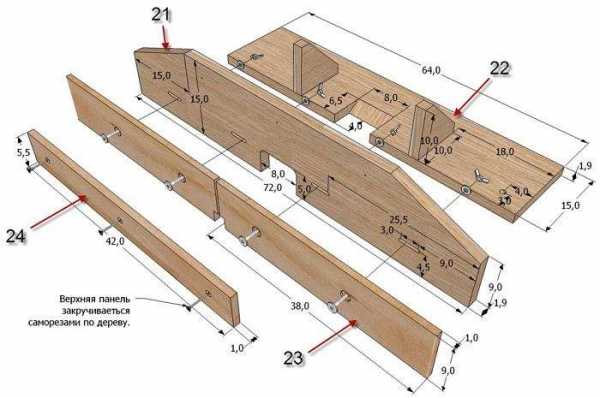

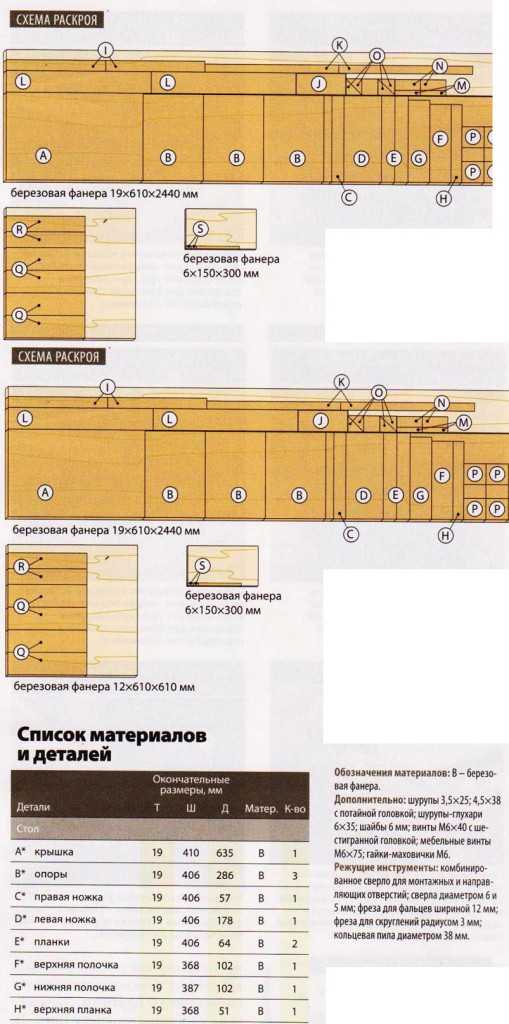

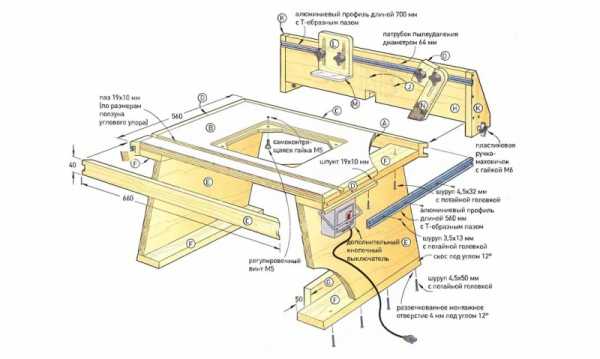

Наименование, количество и размеры.

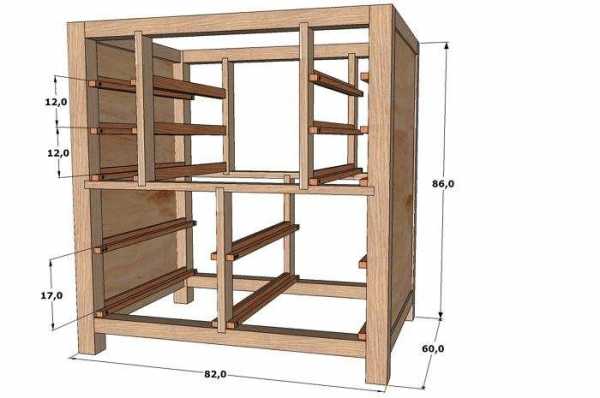

Высота стола и расстояние между салазками.

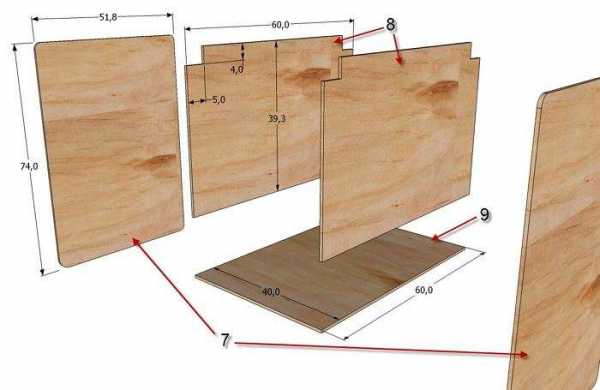

Количество и размеры фанерных щитов.

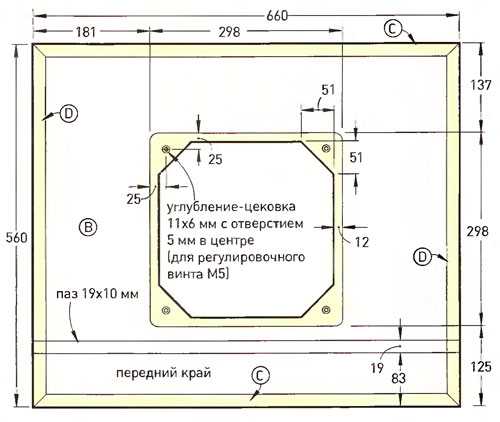

Подробные размеры панели.

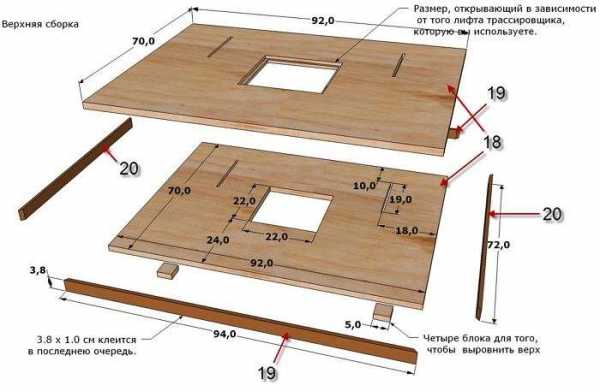

Столешница.

Столешница.

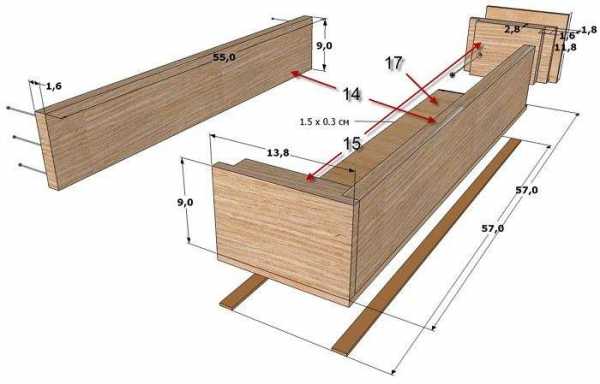

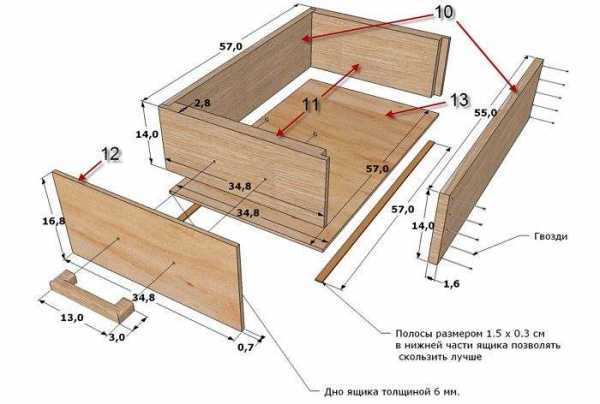

Ящик под инструменты и ЗИП.

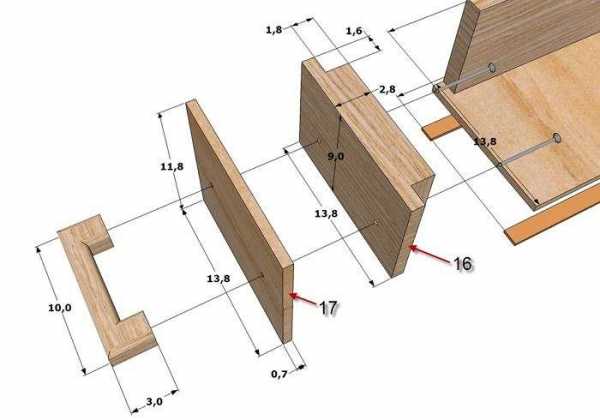

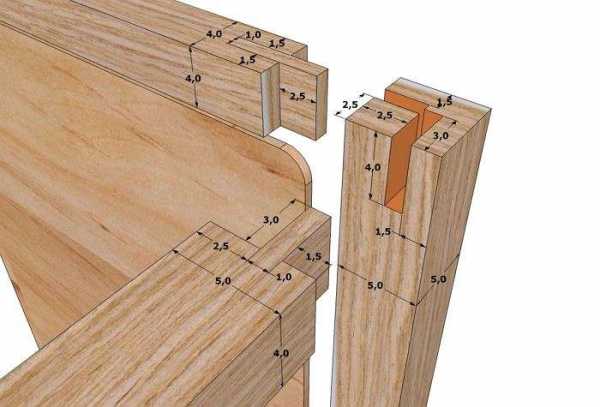

Крепление ножек стола.

Крепление ножек стола.

Основной ящик.

Закрепим пройденный материал просмотром видео.

Закрепим пройденный материал просмотром видео.

Большое спасибо за внимание!

ПОДЕЛИТЬСЯ С ДРУЗЬЯМИ В СОЦСЕТИ

ПОДЕЛИСЬ С ДРУЗЬЯМИ

www.samodelkindrug.ru

пошаговая инструкция по сборке (фото и видео)

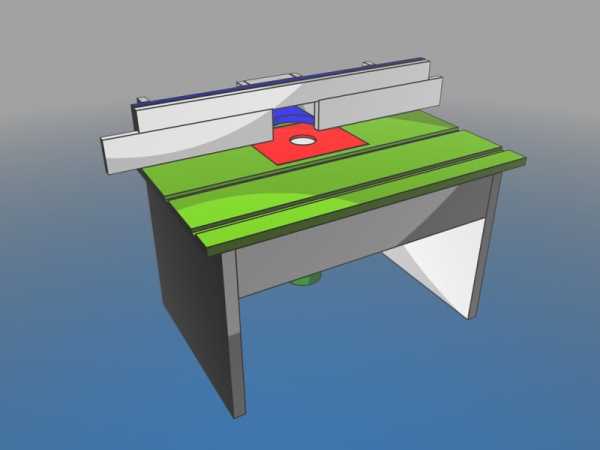

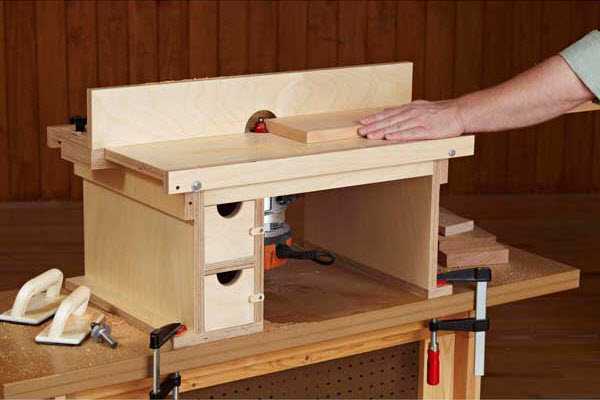

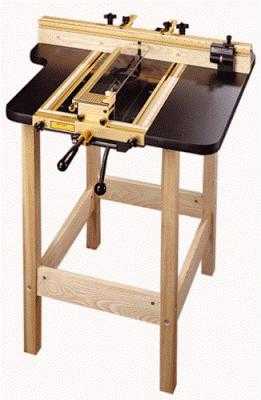

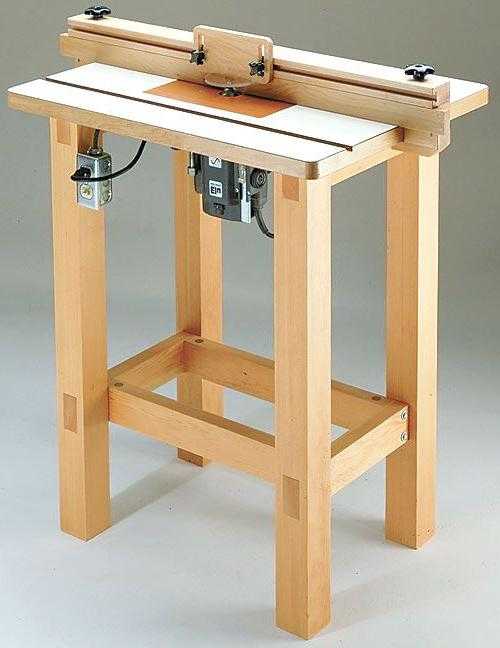

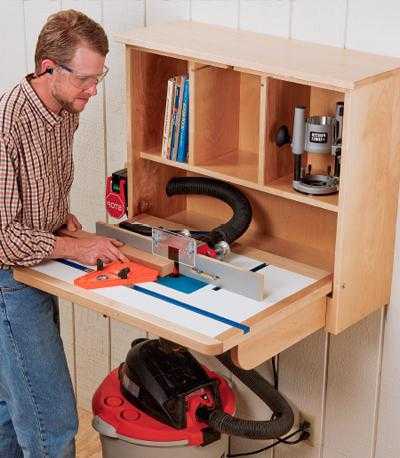

Фрезерный стол позволяет существенно увеличить эффективность и продуктивность работы. В продаже доступно множество моделей для самых разнообразных ручных фрезеров. Однако цена готовых изделий очень завышена. Гораздо выгоднее и интереснее собрать стол своими руками. Никаких дорогостоящих материалов и сложных в обращении инструментов для этого не понадобится.

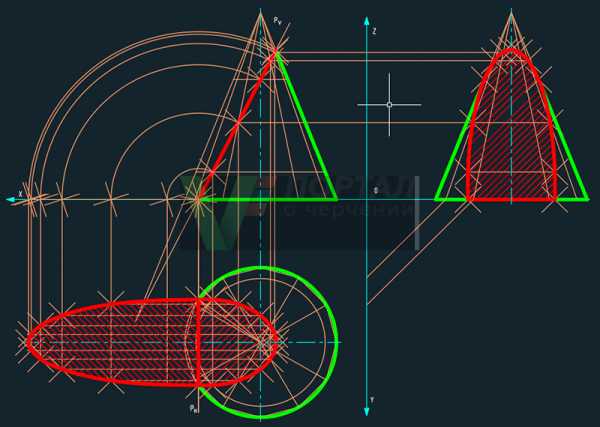

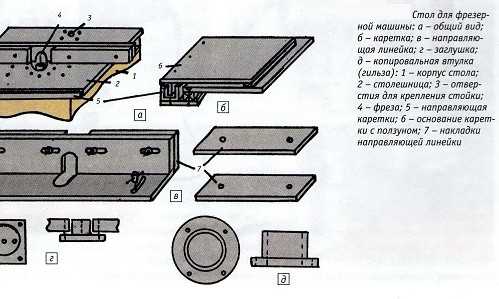

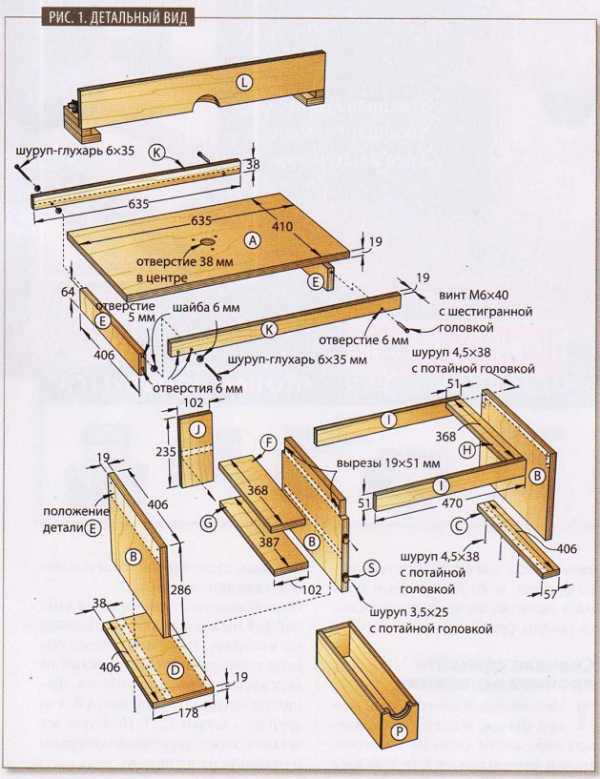

Схема составных частей фрезерного стола.

Общие сведения о конструкции фрезерного стола

Фрезерный стол можно установить на рабочий верстак либо же специально собранный отдельный стол. Изделие должно иметь жесткую конструкцию и хорошую устойчивость, т.к. при работе будет создаваться весьма ощутимая вибрация. Обязательно учитывайте тот факт, что установка фрезера будет выполнена снизу столешницы и ему абсолютно ничего не должно мешать. Никакие дополнительные элементы там не устанавливаются.

Чертеж самодельного фрезерного стола.

Конструкция самодельного стола предусматривает наличие монтажной пластины, за счет которой фрезер будет крепиться непосредственно к столу. Для создания пластины используйте прочный материал высокого качества: фанеру, текстолит, лист металла и т.п.

Сверху столешницы создается выборка под пластину. Непосредственно пластина фиксируется при помощи саморезов со скрытой головкой. Фрезер закрепляется винтами с той же скрытой головкой. Дополнительную фиксацию пластины можно выполнить с помощью прижимов.

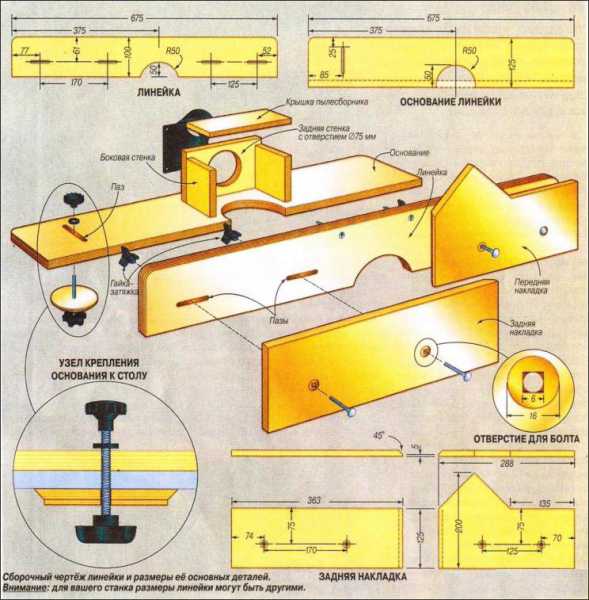

Для удобного включения фрезера на столе закрепляется кнопка. Дополнительно рекомендуется установить аварийную кнопку выключения типа грибок. Если вам приходится работать с заготовками крупного размера, оборудуйте стол верхними прижимными устройствами. Для еще большего удобства и точности стол оснащается линейкой.

Для самостоятельной сборки фрезерного стола вам понадобятся следующие инструменты:

- Электрический лобзик. При отсутствии можно обойтись ножовкой.

- Рубанок. Желательно электрический.

- Стамеска.

- Шлифмашинка. При отсутствии можно обойтись бруском с наждачкой, но обработка с их помощью потребует большего времени и усилий.

- Шуруповерт или дрель с функцией шуруповерта.

- Электродрель с набором сверл.

Вернуться к оглавлению

Начальный этап сборки стола

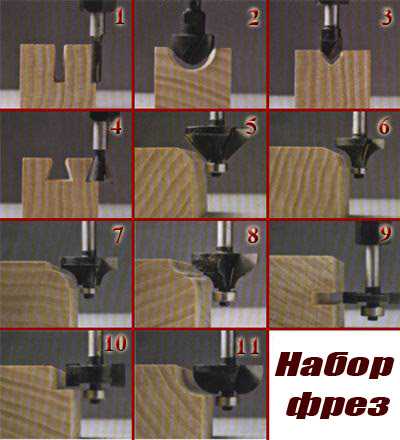

Виды фрез.

Изучите свою мастерскую и выберите место для установки будущего фрезерного стола. Определите наиболее подходящую конструкцию изделия. Столы бывают:

- Агрегатными. По своей сути являются боковым расширением стандартного пильного стола.

- Портативными. Весьма удобный и эргономичный настольный вариант.

- Стационарными. Устанавливается отдельно и собирается целенаправленно для фрезера.

Если ваш фрезерный стол будет использоваться нечасто, либо же вам приходится работать вне помещения мастерской, отдайте выбор в пользу портативного варианта. При наличии достаточно места сделайте отдельный стол. Для большего удобства его можно оснастить колесами, которые позволят при необходимости «переехать» в другое место.

Можно собрать небольшую по размерам конструкцию и установить ее на обыкновенный стол. Можете взять ДСП подходящего размера и установить на ней направляющую. Направляющая в данном случае является доской сравнительно небольшой толщины, закрепляемой при помощи болтов.

Возьмите 2 струбцины. Сделайте отверстие под фрезу. На этом основная работа будет законченной. Однако если станок является вашим главным рабочим инструментом, к процессу нужно подойти более основательно и создать удобный и надежный стол, за которым будет комфортно проводить время.

Вернуться к оглавлению

Подготовка станины и столешницы

Инструменты для изготовления фрезерного стола.

Станина — это стационарная часть любого фрезерного стола. По своей сути является каркасом на опорах со столешницей сверху. Материал каркаса особого значения не имеет. Подходит древесина, металл, ДСП, МДФ. Главное, чтобы была обеспечена требуемая жесткость и максимальная устойчивость. Размеры станины тоже не являются критичными. Подбирайте их с учетом того, какие по размерам материалы вам чаще всего приходится обрабатывать.

Нижняя часть станины должна быть углублена на 10-20 см по отношению к переднему свесу столешницы. Габариты, как уже отмечалось, подбирайте под свои нужды. К примеру, для обработки торцов заготовок фасадов и дверных накладок можно сделать станину шириной в 150 см, высотой в 90 см, глубиной в 50 см.

Очень важной характеристикой в данном случае является высота. Оптимальным считается значение в 85-90 см. Хорошо, если вы сможете оснастить станину регулируемыми опорами. Они позволят компенсировать неровности поверхности пола и менять высоту фрезерного стола при возникновении такой необходимости.

Для изготовления самодельного стола можно взять обыкновенную кухонную столешницу из ДСП. Используется плита толщиной 26 либо 36 мм с износостойким пластиковым покрытием. Благодаря пластику заготовка будет хорошо скользить по столешнице, а ДСП возьмет на себя задачу по погашению вибрации. В крайнем случае можно использовать ЛДСП или МДФ толщиной не менее 16 мм.

Вернуться к оглавлению

Что нужно знать о монтажной пластине?

Рядом с местом крепления подошвы фрезера обязательно закрепляется монтажная пластина. Лучшим считается прочный и одновременно с этим тонкий материал. Чаще всего используется листовой металл. Более удобным и не менее прочным вариантом является текстолит (стеклотекстолит). Обычно это прямоугольная пластина толщиной 4-8 мм. В центре такой пластины необходимо подготовить отверстие. Его диаметр должен быть одинаковым с диаметром отверстия в подошве фрезера.

Подошва фрезера, как правило, оснащается штатными резьбовыми отверстиями, нужными для закрепления пластиковой накладки. Благодаря этим отверстиям фрезер фиксируется к монтажной пластине. При изначальном отсутствии отверстий сделайте их самостоятельно. Можно использовать другой метод крепления фрезера, к примеру, металлическими скоб-прижимами. Отверстия для закрепления пластины создаются ближе к ее углам.

Вернуться к оглавлению

Пошаговая инструкция по сборке стола

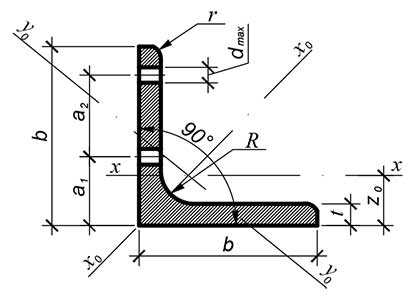

Чертеж крышки для фрезерного стола.

Сначала нужно закрепить столешницу к готовой станине. На предварительно выбранное место на столешнице кладется пластина. Берется карандаш и обводятся ее контуры. Далее вам нужно взять ручной фрезер с фрезой на 6-10 мм и выбрать в столешнице посадочное место под монтажную пластину. Она должна лечь заподлицо, т.е. составлять идеально ровную поверхность со столешницей, будто единое целое.

У посадочного места должны быть слегка скругленные углы. Скруглить их можно при помощи напильника. После присадки монтажной пластины возьмите фрезу толщиной, несколько превышающей толщину столешницы, и сделайте в столешнице сквозные отверстия точно по форме подошвы фрезера. Можете особо не стараться, идеальная точность на этом этапе не требуется. Снизу столешницы нужно сделать дополнительную выборку для кожуха пылеуловителя и прочих приспособлений, которыми вы планируете укомплектовать свой фрезерный стол.

Работа практически завершена, нужно лишь собрать все в единое изделие. Заведите фрезер снизу и прикрутите его к пластине. Закрепите пластину к столешнице саморезами. Шляпки саморезов нужно утопить, иначе они будут мешать в процессе выполнения работы. Окончательно прикрутите столешницу к станине.

В целях повышения удобства и безопасности можете оснастить конструкцию верхним прижимным роликовым устройством. Такое дополнение будет в особенности полезно при выполнении обработки крупногабаритных заготовок, например, дверных накладок. Конструкция прижима не имеет никаких сложных элементов, так что вы безо всяких проблем сделаете и установите его своими руками.

В качестве ролика можно использовать шариковый подшипник нужного размера. Подшипник устанавливается в удерживающее приспособление. Само устройство нужно жестко закрепить на требуемом расстоянии от поверхности вашей столешницы. Так вы обеспечите постоянный плотный прижим обрабатываемой заготовки к поверхности столешницы в момент прохождения изделия под роликом. Благодаря этому будет повышена точность и безопасность выполняемой работы.

Вернуться к оглавлению

Установка привода и рекомендации по безопасной работе

Теперь у вас есть необходимые знания для сборки полноценного фрезерного стола своими руками. Но если вы планируете создать полноценный фрезерный станок, дополнительно вам нужно изучить информацию об электроприводе. Его важнейшей характеристикой является мощность. Для домашнего станка с неглубокой выборкой подойдет мотор на 500 Вт. Однако такой станок будет периодически глохнуть, поэтому лучше все-таки выделить деньги на покупку двигателя более высокой мощности.

На практике было установлено, что оптимальным вариантом является электродвигатель мощностью не менее 1100 Вт.

Схема сборки фрезерного стола.

Двигатель на 1-2 кВт позволит обрабатывать древесину с использованием фрез любого типа. Подходят как стационарные двигатели, так и приводы ручных электроинструментов типа болгарки, дрели, ручной фрезы и т.д.

Отдельное внимание нужно уделить такой характеристике, как число оборотов. Чем выше данный показатель, тем более чистый и равномерный рез вы сможете получать. Если мотор рассчитан на работу от обыкновенной бытовой сети на 200 В, никаких проблем с подключением не возникнет. В случае же с асинхронными трехфазными моторами подключение нужно выполнять по специальной схеме — звезда-треугольник. Она обеспечит максимально возможную выдачу и безопасный плавный запуск. При подключении трехфазного двигателя в однофазную сеть КПД снизится на 30-50%.

После того как вы соберете стол и подберете подходящий электромотор, не приступайте к работе, пока не изучите основные рекомендации по технике безопасности. Фрезу крайне желательно оснастить защитным экраном по типу тех, которыми комплектуются промышленные фрезерные столы. Станок обязательно оснащается т.н. грибком, т.е. кнопкой для экстренного выключения оборудования. Для ее установки нужно подобрать легкодоступное место, одновременно с этим продумав все так, чтобы не было риска случайного нажатия кнопки.

Дополнительно нужно установить подсветку рабочей зоны, т.к. место вокруг фрезы является наиболее опасным. Если вам приходится работать с разными заготовками и менять уровень высоты вылета фрезы, подумайте над установкой ручного либо автоматического механизма подъема и опускания фрезы. Работать над совершенствованием и дополнением конструкции можно очень долго, все зависит от ваших потребностей и фантазии.

Таким образом, в самостоятельной сборке фрезерного стола нет абсолютно ничего сложного. Достаточно лишь приобрести необходимые материалы, подготовить набор простых столярных инструментов и сделать все в соответствии с пошаговым руководством. При соблюдении технологии самодельный стол ни в чем не будет уступать изделию фабричного производства, зато его цена будет на порядок ниже. Не забывайте о технике безопасности. Удачной работы!

moiinstrumenty.ru

Фрезерный стол своими руками. - Лоскутное одеяло.

Обычно для выполнения каких-то новых работ, требуются новые инструменты. Как программисту мне это хорошо знакомо, так как много лет для каждой новой задачи приходится создавать библиотеки и писать утилиты. Это и есть те самые инструменты, с которыми решение следующих задач становится проще и легче. Наверное так во многих областях, кроме тех, где приходится создавать всё с нуля, используя только знания и умения. (Может по этому я не очень-то люблю, например, рисовать, что привык использовать прежние наработки).Наконец-то я закончил свой фрезерный стол. (На создание ушло 7 вечеров). Сначала думал купить готовый, но те, что я находил за доступные деньги и подходящие для моих работ - меня совсем не устраивали. И я решил его сделать сам под тот ручной фрезер, который у меня был Калибр ФЭ-650Е.

Фрезерный стол - очень полезный рукодельном хозяйстве инструмент. Я раньше как-то об этом не особо задумывался, но если в любом доме оглядеться вокруг, можно заметить множество предметов, прошедших обработку на фрезерном столе: оконные рамы, дверцы мебели, рамки для картин, деревянные плинтусы, коробы дверей, накладки и прочее.

|

|

|

|

|

Ножки стола специально сделаны с отступом от края, чтобы можно было при помощи струбцин прикрепить что-то дополнительное. (прижимы, ограничители, шаблоны)

|

|

|

|

|

Отвод стружки получился очень эффективным. Стружка и пыль практически вся забирается пылесосом, не засоряя помещение.

|

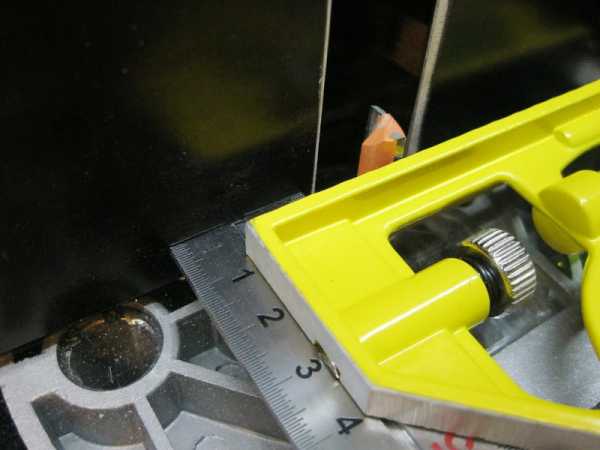

Доработал станину, добавив так называемый "лифт".

Просверлил станину и установил регулировочный винт с высокой гайкой (На картинке в центре). Закручивая гайку, можно плавно регулировать глубину.

|

|

Единственное оставшееся неудобство - для этой процедуры требуется две руки. Нужно одной рукой отжимать фиксатор глубины на фрезере и другой крутить гайку. У меня есть решение, но пока не успел воплотить. Когда сделаю - можно будет регулировать глубину одной рукой. И струбцина для удерживания уголка будет уже не нужна.

Обратите внимание, что верхняя часть бокового упора специально предназначена для того, чтобы к ней можно было прикрепить различные приспособления.

|

|

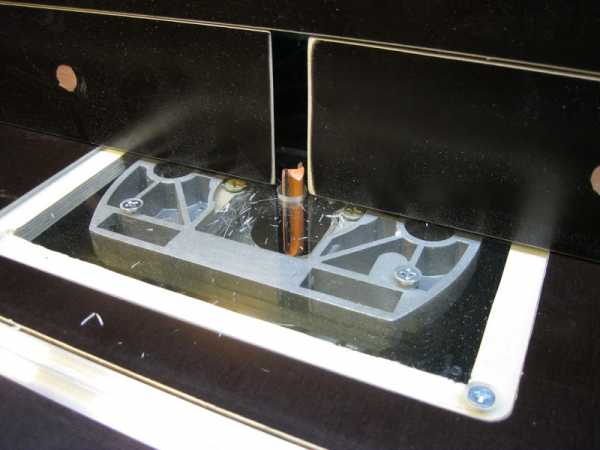

Свою площадку для фрезера сделал из оргстекла (6мм), сняв родную пластиковую площадку со станины фрезера.

|

|

|

Стекло легко снимается и ставится. Используя это стекло как шаблон я вырежу еще пару таких стекол и прорежу в них центральные отверстия под другие диаметры фрез.

|

|

|

Кстати, фреза с роликом не требует бокового упора. Такими можно обрабатывать края на голом столе, хотя удобнее всё таки еще одну точку упора иметь, особенно при обработке цилиндрических заготовок.

|

|

Что мне осталось доделать:- Вырезать пару стекол для установки фрез бОльшего диаметра. Сделано.- Сделать прижимные приспособления, которые устанавливаются на боковой упор и столешницу, обеспечивая плотный прижим заготовки к фрезе.- Усовершенствовать удобный ключ, регулирующий глубину фрезы. Сделано. - Ограничители продвижения заготовки (на боковой упор). - Специальные лапки-толкатели для заготовки (Фрезер - опасный инструмент. Если я серьезно поврежу руки - мне будет особенно плохо, т.к. я не смогу после этого играть на большинстве музыкальных инструментов).- Специальный упор для работы с кромочными фрезами.- Угловой упор с транспортиром, устройство позволяющее двигать заготовку под определенным углом, используя рельс.- Салазки для подачи заготовки по столу под прямым углом.- Приспособление для вырезания "ящичных соединений".- Ловушку-контейнер для стружки. (Родной мешок пылесоса очень быстро забивается) Сделано.- Ну, и еще какие-то мелочи.

Надеюсь, что этот пост найдут те, кому он может оказаться полезным.

Другие интересные посты о моих самодельных инструментах: + Стол для электролобзика своими руками + Cтол для ручной циркулярной пилы своими руками. + Контейнер-ловушка для стружки. + Направляющая для циркулярной пилы....

markellov.livejournal.com

Фрезерный стол своими руками

2. Приклейте правую ножку С к опоре В (рис. 1) и дополнительно закрепите шурупами. Отложите сборку в сторону. Выпилите царги I. Затем сделайте в средней опоре вырезы для царг. Как аккуратно сделать такие вырезы, описано в «Совете мастера».

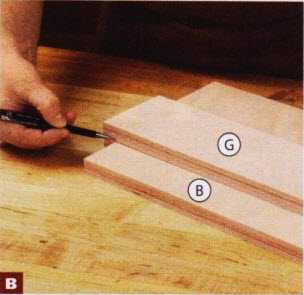

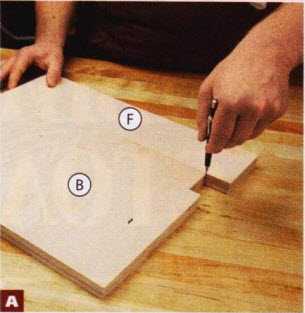

3. Используя вырезы средней опоры В, разметьте ширину верхней разделительной полочки F (фото А). Опилите полочку до окончательной ширины. Затем определите ширину нижней полочки G и опилите ее (фото В).

ДЛЯ ТОЧНОЙ ПОДГОНКИ РАЗМЕЧАЙТЕ ОДНИ ДЕТАЛИ С ПОМОЩЬЮ ДРУГИХ

Положите нижнюю полочку G на среднюю опору В, выровняв края. Пользуясь вырезом как шаблоном, отметьте ширину полочки.

Выровняйте один край верхней полочки F с вырезом и отметьте ее ширину, поставив метку у противоположного выреза.

4. Приклейте верхнюю полочку F к средней опоре В, выровняв ее нижнюю сторону с верхними краями вырезов (фото С). Когда клей высохнет, приклейте на место нижнюю полочку G.

Выпилите из обрезков две проставки длиной 108 мм и, выравнивая с их помощью нижнюю полочку, приклейте ее к средней опоре В.

Комбинированное сверло позволяет сделать раззенкованное монтажное и направляющее отверстия за одну операцию, не меняя инструмента.

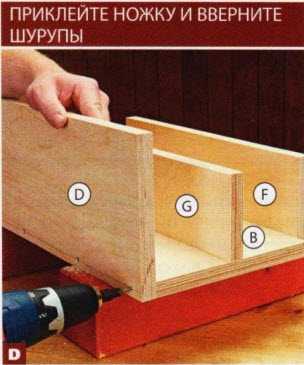

5. Просверлив монтажные и направляющие отверстия, приклейте левую ножку D к собранному узлу B/F/G и дополнительно закрепите шурупами (фото D).

Краткий совет! С помощью клея и шурупов можно скрепить сразу несколько деталей основания. Шурупы ускоряют сборку, так как вам не приходится ждать полного высыхания клея, прежде чем прикрепить следующую деталь. Выпилите заднюю стенку J и, примерив ее к проему, убедитесь, что верхний край расположен вровень с вырезом средней опоры В. Приклейте заднюю стенку на место и зафиксируйте струбцинами.

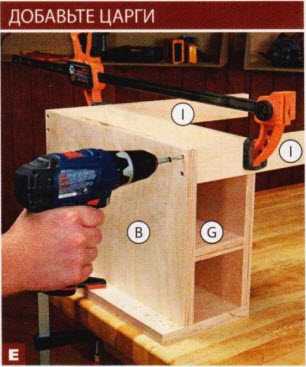

6. Приклейте на место царги I, фиксируя их струбцинами (фото Е). Затем закрепите с помощью клея и шурупов последнюю опору В. Когда клей высохнет, отметьте точную длину верхней планки Н (фото F) и приклейте деталь на место (рис. 1).

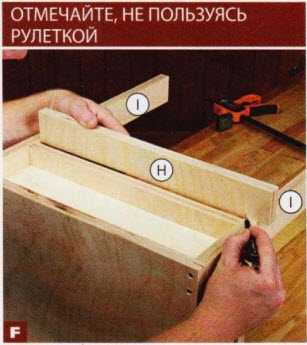

Вклейте царги I в вырезы вровень с верхней полочкой F. Затем приклейте на место левую опору В, закрепив ее дополнительно шурупами.

Чтобы царги I оказались параллельными друг другу по всей длине, отметьте точную длину верхней планки Н, приложив ее к левой части основания.

7. Снова возьмите правую опору с ножкой В/С и присоедините к собранной левой части основания В/D/ F-J, используя клей и шурупы (рис. 1). Затем приклейте к левой и правой опорам В планки Е, фиксируя их струбцинами. С помощью шлифовальной колодки сделайте на верхнем внешнем ребре левой планки скругление радиусом 3 мм.

Фрезерный стол чертежи

Совет мастера

Как сделать точные вырезы

Измеряя и размечая детали проекта с помощью рулетки и линейки, трудно добиться точности, особенно если реальная толщина фанеры отличается от номинальной. Вместо этого для аккуратности лучше использовать сами детали или обрезки материала для размерной настройки станков. Чтобы сделать точные вырезы для царг I в средней опоре В, следуйте этому методу.

Для настройки ширины выреза сделайте пропил в обрезке фанеры, подняв диск так, чтобы на ребре оставался небольшой заусенец.

Настраивая глубину пропила, измеряйте расстояние от упора до внешней стороны зубьев пильного диска.

Прикрепите к головке поперечного (углового) упора деревянную накладку и выпилите в детали вырез за несколько проходов. Продольный упор служит ограничителем при последнем проходе.

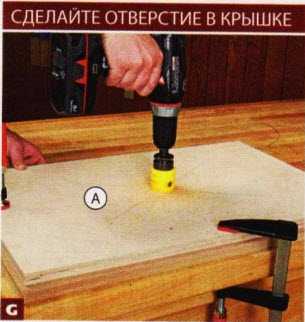

Займитесь крышкой

1. Возьмите выпиленную ранее крышку А и отметьте ее центр, соединив прямыми линиями противоположные углы. С помощью кольцевой пилы сделайте в центре крышки отверстие диаметром 38 мм (фото G).

Струбцинами закрепите крышку А на верстаке, подложив доску для предотвращения сколов. Просверлите в центре крышки отверстие для фрезы.

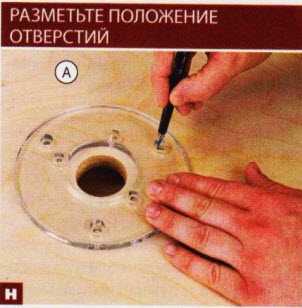

Положите на крышку А пластиковую накладку подошвы фрезера и выровняйте ее по центру, расположив так, чтобы органы управления электроинструмента были доступны спереди.

2. Снимите с подошвы фрезера, который вы собираетесь установить в стол, пластиковую накладку и, используя ее как шаблон, разметьте на крышке центры монтажных отверстий (фото Н). Просверлите отверстия и раззенкуйте их.

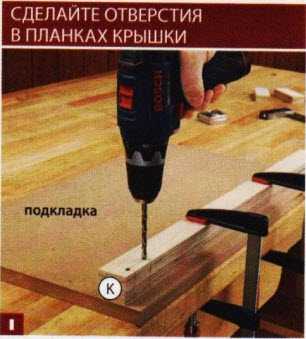

3. Выпилите планки крышки К. Разметьте на одной из планок центры трех отверстий (рис. 2). Просверлите отверстия диаметром 6 мм (фото I). Приклейте планки к крышке А и зафиксируйте струбцинами.

Закрепите обе планки К на верстаке, сложив их в стопку и подложив снизу доску, чтобы избежать сколов.

Просверлите отверстие диаметром 5 мм через осевое отверстие. Затем сделайте отверстие диаметром 6 мм справа. Глубина отверстий должна соответствовать длине крепежа.

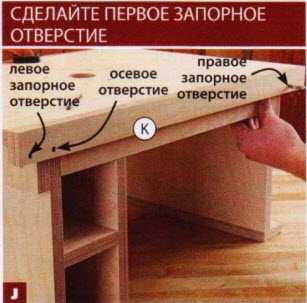

4. Положите крышку A/К на основание и выровняйте осевое отверстие посередине торца планки Е, ориентируясь на средний слой фанерного шпона. Затем через отверстия верхней планки К просверлите отверстие диаметром 5 мм для осевого шурупа и отверстие диаметром 6 мм для правого запорного винта (рис. 1, фото J). Добавьте шайбы и вверните в осевое отверстие шуруп-глухарь 6×35 мм. Приподнимите крышку и через левое запорное отверстие просверлите отверстие диаметром 6 мм для запорного винта, фиксирующего крышку в поднятом положении.

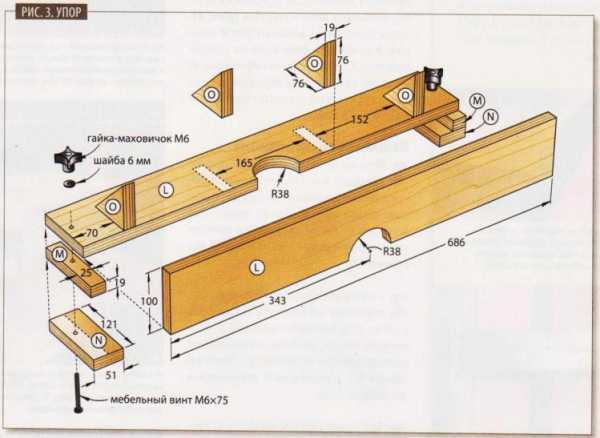

Добавьте продольный упор

1. Выпилите переднюю стенку и основание упора L. Разметьте одинаковые полукруглые вырезы (рис. 3). Затем, как описано в «Совете мастера», аккуратно выпилите их электролобзиком. Приклейте переднюю стенку к основанию и зафиксируйте струбцинами.

2. Выпилите проставки М и прижимы N. Приклейте проставки к прижимам. Когда клей высохнет, поставьте упор L/L на собранные прижимы M/N, выровняйте детали и просверлите сквозные отверстия диаметром 6 мм (рис. 3, фото L).

Подложив доску для предотвращения сколов, выровняйте упор L/L поверх собранных прижимов M/N. Зафиксировав все части струбцинами, просверлите сквозное отверстие, затем сделайте то же самое с другой стороны.

Настройте поперечный упор на угол 45° и отпилите две косынки от обоих концов полосы. Снова установите угол 90°, чтобы отпилить еще две косынки.

3. Из фанерной полосы размером 19x76x305 мм выпилите треугольные косынки О (фото М). Приклейте их к собранному упору (рис. 3).

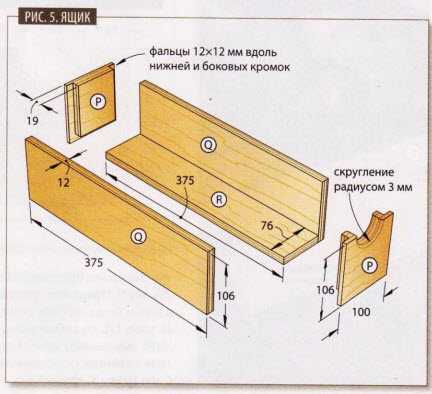

Изготовьте прочные ящики

1. Из 19-миллиметровой фанеры выпилите две заготовки размерами 100×254 мм для передних и задних стенок Р. Из одной заготовки выпилите две задние стенки и отложите их в сторону. На второй заготовке разметьте вырезы передних стенок (рис. 4) и аккуратно выпилите их (см. «Совет мастера» внизу), прежде чем разделить заготовку на две передние стенки.

Краткий совет! Сделать вырезы удобнее до того, как начнете выпиливать передние стенки, чтобы подошва электролобзика не упиралась в струбцины, прижимающие заготовку.

Совет мастера

Способ выпиливания крутых изгибов электролобзиком

Даже установив в электролобзик пилку с самыми мелкими зубьями, сделать аккуратные вырезы с небольшим радиусом непросто, так как пилка застревает в пропиле, нагревается и образуются прижоги.

Даже установив в электролобзик пилку с самыми мелкими зубьями, сделать аккуратные вырезы с небольшим радиусом непросто, так как пилка застревает в пропиле, нагревается и образуются прижоги.

Испытайте такой способ: прежде чем выпиливать вырез по контуру, сделайте частые прямые пропилы от края детали, как показано на фото справа. Затем выпилите вырез, ведя пилку с небольшим отступом от контурной линии. По мере продвижения пилки вперед мелкие кусочки, образованные прямыми пропилами, будут выпадать один за другим, не препятствуя движению пилки и давая пространство для маневра, если потребуется немного изменить траекторию. Отшлифуйте края выреза до линии контура, используя обрезок пластиковой трубы, обернутый наждачной бумагой.

2. Из 12-миллиметровой фанеры выпилите боковые стенки Q и донышки R. Отложите эти детали в сторону.

3. Закрепите фрезер на нижней стороне крышки А. Если оригинальные винты крепления подошвы окажутся слишком короткими, замените их более длинными с такой же резьбой.

4. Вставьте в цангу фрезу для фальцев шириной 12 мм. Установите упор, как показано на рис. 3. Отфрезеруйте фальцы 12×12 мм вдоль трех сторон передних и задних стенок Р. Замените фрезу и сделайте скругления радиусом 3 мм на краях полукруглых вырезов передних стенок.

5. Соберите ящики, склеив детали и зафиксировав их струбцинами (рис. 5). Из обрезка 6-миллиметровой фанеры сделайте поворотные запоры S и отшлифуйте на углах скругления радиусом 6 мм. Просверлите монтажные отверстия с цековками и прикрепите запоры к передней кромке средней опоры В (рис. 1). Теперь вставьте ящики, заполните их коробочками с фрезами и можете приступать к фрезерованию.

Возможно, Вас заинтересует:

stroyboks.ru

Как сделать стол для фрезера своими руками? :: SYL.ru

Фрезер – самый часто используемый инструмент уважающего себя мастера. Благодаря ему можно изготовить известные нам вещи с невероятной легкостью. Существуют операции в столярном деле, которые без этого инструмента выполнить невозможно.

Фрезер состоит из двигателя, цанги для крепления сменных фрез, регулятора оборотов, вертикальной штанги. В модельном ряду любого производителя существуют множество моделей с различными мощностями. Ручной фрезер - довольно универсальный электрический прибор, у которого широкий потенциал и возможности. Улучшить фрезер становится возможным, установив его на горизонтальную поверхность, которая позволит обрабатывать довольно большие заготовки с применением минимальных усилий.

Назначение фрезерного стола

Установка фрезера в стол или верстак позволяет достичь хороших результатов при изготовлении многих изделий. В производстве мебели это незаменимый инвентарь. Поскольку этот процесс часто требует торцевания кромки полотен, изготовления фигурных пазов и углублений.

Такие столы можно найти в крупных магазинах, торгующих инструментами. Стоимость подобного оборудования напрямую зависит от функционала и материала, из которого они изготовлены. Но даже с самым минимальным набором функций, но с качественным покрытием, цена за такой товар достаточно велика. Для простого любителя, который занимается для своего удовольствия в гараже, цена недоступная. Выходом является самодельный стол для фрезера.

Прежде чем начать закупать материал для будущего стола, следует определиться с его функционалом. Рассмотрим основные возможности ручного фрезера и его станочного варианта.

Операции с ручным фрезером

- Фигурная или прямолинейная обработка торцов или кромок заготовок.

- Выемка отверстий различной формы для установки мебельной фурнитуры.

- Удаление четверти толщины.

- Шлифовка и резка заготовочных изделий.

- Сверление.

- Чистовая обработка места реза.

- Выемка канавок шлицов, пазов.

Операции с фрезерным столом

Стол для фрезера своими руками позволяет выполнять такие операции, как:

- параллельная чистовая резка;

- торцевание поверхности и кромок большой длины;

- выборка четверти;

- финишная обработка кромок.

Из списка становится понятно, на фрезерном столе выполняются все те же операции, что и с обычным ручным фрезером, но только с большей точностью и качеством. К тому же размеры заготовок уже в разы больше.

Выбор ручного фрезера

Для крохотной мастерской покупка отдельного фрезера - непозволительная роскошь. Следовательно, фрезерный стол потребуется с быстросъемной конструкцией фрезера. Значит, он будет работать в двух вариантах, как на столе, так и в ручном режиме. Для этого понадобится качественный электроинструмент.

Существует две разновидности ручного фрезера:

- погружной;

- торцовочный.

Их названия говорят об их функционале. Поскольку торцовочный фрезер узкоспециализированный, его дальнейшее рассмотрения не будет интересным для читателя.

По мощности электрический инструмент классифицируется на:

- малой мощности – от 500 до 1100 Ватт;

- средней мощности - от 1200 до 1800 Ватт;

- большой мощности – от 1900 до 2500 Ватт.

Профессионалы советуют для обработки небольших заготовок использовать фрезеры малой мощности, это позволяет добиться максимального удобства в работе. Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Также при выборе следует обратить внимание на следующие возможности инструмента:

- максимальную глубину опускания стойки;

- плавный пуск;

- наличие регулировки оборотов вращения шпинделя;

- динамический тормоз;

- поддержание количества оборотов под нагрузкой.

- систему удаления стружки.

Все эти параметры определяют качество ручного фрезера, которые будут полезны как в ручном режиме, так и в режиме станка.

Устройство фрезерного стола

Как правило, стол для фрезера своими руками изготавливается из ручного инструмента, у которого либо истощился ресурс его платформы, либо был приобретен самый дешевый именно для этой цели. Станина ручного фрезера имеет ограниченный ресурс, после которого в его параллельных вертикальных штангах появляется паразитный люфт, который выводит инструмент из строя. По причине того, что в столе мотор с цангой жестко зафиксирован в каретке, возможно использование бывшего в употреблении электрического инструмента.

Любой фрезерный стол состоит из следующих элементов:

- непосредственно самого фрезера;

- столешницы;

- параллельного упора;

- системы удаления стружки;

- ящиков для хранения запасных частей и различных фрез;

- горизонтального прижима.

В зависимости от функциональных задач фрезерного стола, его возможно изготовить в таких вариантах:

- приставная столешница с фрезером;

- стационарная столешница;

- стационарная столешница с параллельным упором;

- стационарная столешница с параллельным упором, с лифтом вертикального фрезера, поперечная подача фрезы.

Материалы

Как сделать стол для фрезера? Что должен иметь в своем арсенале человек, решившийся на это дело? Для начала нам понадобится чертеж стола для ручного фрезера. Найти его несложно. Поэтому сделать стол для ручного фрезера вполне реально. Также имеется множество подробных мастер-классов и видео местных умельцев, которые хвастаются своими творениями. Встречаются модели, которые настолько многофункциональны, что совмещают в себе, помимо фрезерного, еще и сверлильный, шлифовальный и отрезной столы.

Материал для изготовления подходит практически любой. В основном используют листы ДСП, ламинированной фанеры или обычную фанеру толщиной не менее 8 миллиметров. Также понадобятся саморезы по дереву с потайной головкой, алюминиевые уголки (мебельные), клей ПВА.

Сборка

Рассмотрим, как собирается самый простой стол для фрезера своими руками. Изготовим его из ламинированной фанеры. Размер столешницы примем 400 миллиметров в ширину и 400 миллиметров в длину. Для столешницы прекрасно подойдет ламинированная доска. У нее есть ряд преимуществ по сравнению с фанерой:

- износостойкая поверхность;

- низкая стоимость;

- быстрая замена.

Однако стол для ручного фрезера мы решили изготовить из ламинированной фанеры. Аккуратно ее обрезаем по намеченным размерам. Ножки будут изготовлены из того же материала. Отступает от краев по 20-30 сантиметров и скрепляем ножки со столешницей, места стыка предварительно промазываем клеем и делаем два-три отверстия для затягивания саморезов.

В столешнице проделываем следующие технологические отверстия:

- большое круглое для выхода цанги с фрезой;

- параллельный паз для крепления направляющей;

- можно сделать небольшой паз для крепления линейки.

Параллельный упор можно изготовить из тех же материалов, что и столешницу. Упор состоит из двух частей, граница раздела проходит ровно по центру установленной фрезы. Двигаться они должны независимо друг от друга. Для увеличения возможностей фрезерования, желательно, чтобы параллельный упор имел две степени свободы. То есть мог наклоняться относительно столешницы, и поворачиваться параллельно ей. Это позволит делать изделия сложно формы.

Помимо прочего, с обратной стороны параллельного упора делается выемка с чехлом квадратной формы, в один конец вставляется патрубок пылесоса. Как правило, систему удаления стружки делают с двух сторон, одну сверху за упором, вторую непосредственно возле цанги фрезера.

Это самый простой стол для фрезера своими руками. В дальнейшем можно доработать и установить лифт для удобного регулирования вылета по высоте и горизонтали фрезы.

Дополнительные приспособления

Так как ручной фрезер, установленный в столе, является электрическим инструментом, то для безопасности можно вмонтировать в стол внешний выключатель. Это позволит удобно и безопасно включать и выключать аппарат, когда это будет необходимо. Здесь же можно установить дополнительные розетки для подключения переносной лампы или ручной дрели.

При достаточном свободном месте изготавливают фрезерные столы размерами 1500 на 1500 миллиметров и высотой полтора метра. Получаются полноценные верстаки. При этом в них делаются выдвижные полки, в которых удобно хранить различные фрезы и ключ для смены шпинделя. Большой стол позволяет обрабатывать большие листы фанеры или другого материала, так часто используемого при изготовлении мебели или дверей. Такой стол повышает точность обрабатываемых деталей и уменьшает процент брака при изготовлении.

Безопасность

Стоит помнить, что столы для фрезеров по дереву являются источниками повышенной опасности. Частота вращения фрезы доходит до 25000 оборотов в минуту. Любое неловкое движение приведет к непоправимым последствиям. Руки следует держать на максимально безопасном расстоянии от крутящейся головки, фрезу менять на остановленном и обесточенном аппарате.

При работе нужно надевать специальные очки, которые предохранят глаза от попадания мелкой стружки. Уровень шума при работе достаточно высокий, следует позаботиться о соответствующих мерах предосторожности. Не подпускайте к фрезеру детей.

www.syl.ru

Изготовление фрезерного стола своими руками

Фрезер необходим для обработки древесины. Этот инструмент позволяет делать канавку, прорезать пазы, обрабатывать кромки, выполнять шиповые соединения. Его применение может быть неудобным, так как мастеру приходится следить за тем, чтобы заготовка была неподвижной и одновременно подвергалась обработке. Справиться с трудностями помогает сооруженный своими руками фрезерный стол, который считается надежным и удобным дополнением к оборудованию. Конструкция стола настолько удобная, что позволяет изготавливать в быту изделия, которые не уступают по качеству заводским аналогам.

Схема фрезерного стола.

Основные моменты

Подобная конструкция упрощает процесс обработки изделий из древесины и повышает уровень производительности инструмента. Его опции, размеры и конструкция соответствуют индивидуальным требованиям мастера. Начинать работу над изделием необходимо с чертежа, на котором будут обозначены размеры и расположение рабочих деталей.

Производственный процесс предусматривает применение следующих материалов:

- обрезки из кусков фанеры или ДСП;

- бруски квадратного сечения, 4 шт.;

- домкрат;

- метизы;

- пластина стальная, 6 мм;

- профиль металлический;

- направляющие из алюминия;

- фрезер для ручной работы;

- каретка-упор подвижная.

Чертеж столешницы фрезерного стола.

Чтобы сделать фрезерный стол, понадобится брус (50х50 мм), фанера, рулетка, электролобзик, пила. Предварительно подготавливают стационарную основу из обрезков ДСП и деревянных брусков. Из них необходимо скрутить ножки опоры. Увеличить дополнительно жесткость конструкции можно с помощью фанеры и горизонтальных соединительных панелей. Справа (сбоку) требуется вырезать отверстие, которое предназначается для кнопки «Пуск». Она присоединяется к ручному фрезеру.

Столешницу рекомендуют изготавливать из ДСП, она должна быть подъемной. Затем устанавливают петли и подготавливают дополнительную основу-опору из цельного куска фанеры толщиной не менее 15 мм. Двигающая каретка-упор понадобится, чтобы плавно, без сдвигов, перемещать заготовку вдоль стола. В столешнице необходимо вырезать канавку под направляющие подвижного упора. В канавку устанавливается металлический профиль. Направляющая от старой, неиспользуемой пилы может заменить каретку-упор.

Инструкция по изготовлению

Продольный упор желательно изготавливать из ДСП. Он должен быть подвижным (для регуляции зазоров вокруг фрезы). Для этого потребуется вырезать перпендикулярные пазы в верхней части упора, закрепив упор к основанию при помощи фиксаторов. По центру необходимо вырезать паз небольшого размера, предназначенный для всасывания отходов фрезерования.

Короб с отверстием, который будет служить для подсоединения шланга от пылесоса, можно изготовить из тонкой фанеры. Пылесос будет удалять образующиеся в процессе работы стружку и пыль. Короб крепится сзади перпендикулярного упора.

Схема изготовления упора для фрезерного стола.

Стальную пластину необходимо прикрутить к столешнице так, чтобы она поравнялась с ее поверхностью. В процессе крепления желательно следить, чтобы края пластины не выступали над уровнем столешницы, чтобы обрабатываемые детали не могли за нее зацепиться. Ручной фрезер требуется прикрепить к низу пластины.

Инструмент фиксируют за алюминиевую подошву с помощью болтов, просверлив предварительно под них отверстия. За счет крепления аппарата не к столешнице, а к пластине, глубина фрезерования будет меньше, что позволяет при необходимости менять фрезу.

Затем рекомендуется приступать к сооружению лифта фрезера с помощью автомобильного домкрата, позволяющего с легкостью и точностью менять высоту агрегата. Вместо ручек требуется прикрепить направляющие из алюминия, соединив их с домкратом.

Составляющие фрезерного стола

Фрезер — главный элемент установки. Его мощность зависит от специфики работы мастера.

Специалисты рекомендуют выбирать оборудование с ручной регулировкой и функцией автоматической стабилизации частоты вращений шпинделя.

Удобными моделями можно назвать те, которые дополнительно оснащены функциями быстрой остановки и плавного пуска, и те, в которых есть кнопка для блокировки шпинделя. В таких агрегатах можно менять щетки без вскрытия корпуса аппарата.

Каркас на опорах, сверху которого закреплена столешница, называют станиной. Он может быть изготовлен из ДСП, древесины, МДФ, стали. Агрегат должен обеспечивать высокую степень жесткости и быть устойчивым. Размеры станины зависят от параметров деталей, которые будут обрабатываться столяром. Размер, который считается универсальным, это высота 850-900 мм для работы стоя. Рекомендуется оснастить станину регулируемыми опорами, чтобы можно было менять высоту стола и компенсировать неровности пола.

Столешница представлена в виде кухонного аналога из ДСП толщиной 26-36 мм с покрытием из износостойкого пластика. Подобный материал позволит заготовкам легко скользить по поверхности и будет гасить вибрацию. Заменить кухонную столешницу можно пластиной из МДФ или ДСП толщиной не менее 16 мм.

Сохранить амплитуду вылета фрезера, учитывая толщину столешницы от 26 мм, необходимо с помощью монтажной пластины. Толщина изделия должна быть небольшой, а прочность — высокой. Пластину можно изготовить из металла, но более прочным и удобным в обработке материалом называют текстолит. Изделие должно получиться прямоугольной формы, со стороной 150-300 мм, толщиной 4-8 мм, с отверстием, диаметр которого соответствует отверстию в подошве фрезера, по центру.

К станине необходимо временно прикрепить столешницу, на которой располагается монтажная пластина. Ее контур следует обвести карандашом. Ручным фрезером в станине выбирают посадочное место под пластину, чтобы она была установлена наравне со столешницей. Углы посадочного места должны быть скругленными.

Приступать к изготовлению стола необходимо после определения его конструктивных особенностей. Фрезерный стол позволяет вместо передвижения инструмента (во время обработки деталей) перемещать заготовку, при этом включенный прибор остается неподвижным.

dekormyhome.ru

Фрезерный стол своими руками: инструкция по изготовлению

Фрезер необходим для обработки древесины. Этот инструмент позволяет делать канавку, прорезать пазы, обрабатывать кромки, выполнять шиповые соединения. Его применение может быть неудобным, так как мастеру приходится следить за тем, чтобы заготовка была неподвижной и одновременно подвергалась обработке. Справиться с трудностями помогает сооруженный своими руками фрезерный стол, который считается надежным и удобным дополнением к оборудованию. Конструкция стола настолько удобная, что позволяет изготавливать в быту изделия, которые не уступают по качеству заводским аналогам.

Схема фрезерного стола.

Основные моменты

Подобная конструкция упрощает процесс обработки изделий из древесины и повышает уровень производительности инструмента. Его опции, размеры и конструкция соответствуют индивидуальным требованиям мастера. Начинать работу над изделием необходимо с чертежа, на котором будут обозначены размеры и расположение рабочих деталей.

Производственный процесс предусматривает применение следующих материалов:

- обрезки из кусков фанеры или ДСП;

- бруски квадратного сечения, 4 шт.;

- домкрат;

- метизы;

- пластина стальная, 6 мм;

- профиль металлический;

- направляющие из алюминия;

- фрезер для ручной работы;

- каретка-упор подвижная.

Чертеж столешницы фрезерного стола.

Чтобы сделать фрезерный стол, понадобится брус (50х50 мм), фанера, рулетка, электролобзик, пила. Предварительно подготавливают стационарную основу из обрезков ДСП и деревянных брусков. Из них необходимо скрутить ножки опоры. Увеличить дополнительно жесткость конструкции можно с помощью фанеры и горизонтальных соединительных панелей. Справа (сбоку) требуется вырезать отверстие, которое предназначается для кнопки «Пуск». Она присоединяется к ручному фрезеру.

Столешницу рекомендуют изготавливать из ДСП, она должна быть подъемной. Затем устанавливают петли и подготавливают дополнительную основу-опору из цельного куска фанеры толщиной не менее 15 мм. Двигающая каретка-упор понадобится, чтобы плавно, без сдвигов, перемещать заготовку вдоль стола. В столешнице необходимо вырезать канавку под направляющие подвижного упора. В канавку устанавливается металлический профиль. Направляющая от старой, неиспользуемой пилы может заменить каретку-упор.

Инструкция по изготовлению

Продольный упор желательно изготавливать из ДСП. Он должен быть подвижным (для регуляции зазоров вокруг фрезы). Для этого потребуется вырезать перпендикулярные пазы в верхней части упора, закрепив упор к основанию при помощи фиксаторов. По центру необходимо вырезать паз небольшого размера, предназначенный для всасывания отходов фрезерования.

Короб с отверстием, который будет служить для подсоединения шланга от пылесоса, можно изготовить из тонкой фанеры. Пылесос будет удалять образующиеся в процессе работы стружку и пыль. Короб крепится сзади перпендикулярного упора.

Схема изготовления упора для фрезерного стола.

Стальную пластину необходимо прикрутить к столешнице так, чтобы она поравнялась с ее поверхностью. В процессе крепления желательно следить, чтобы края пластины не выступали над уровнем столешницы, чтобы обрабатываемые детали не могли за нее зацепиться. Ручной фрезер требуется прикрепить к низу пластины.

Инструмент фиксируют за алюминиевую подошву с помощью болтов, просверлив предварительно под них отверстия. За счет крепления аппарата не к столешнице, а к пластине, глубина фрезерования будет меньше, что позволяет при необходимости менять фрезу.

Затем рекомендуется приступать к сооружению лифта фрезера с помощью автомобильного домкрата, позволяющего с легкостью и точностью менять высоту агрегата. Вместо ручек требуется прикрепить направляющие из алюминия, соединив их с домкратом.

Составляющие фрезерного стола

Фрезер — главный элемент установки. Его мощность зависит от специфики работы мастера.

Специалисты рекомендуют выбирать оборудование с ручной регулировкой и функцией автоматической стабилизации частоты вращений шпинделя.

Удобными моделями можно назвать те, которые дополнительно оснащены функциями быстрой остановки и плавного пуска, и те, в которых есть кнопка для блокировки шпинделя. В таких агрегатах можно менять щетки без вскрытия корпуса аппарата.

Каркас на опорах, сверху которого закреплена столешница, называют станиной. Он может быть изготовлен из ДСП, древесины, МДФ, стали. Агрегат должен обеспечивать высокую степень жесткости и быть устойчивым. Размеры станины зависят от параметров деталей, которые будут обрабатываться столяром. Размер, который считается универсальным, это высота 850-900 мм для работы стоя. Рекомендуется оснастить станину регулируемыми опорами, чтобы можно было менять высоту стола и компенсировать неровности пола.

Столешница представлена в виде кухонного аналога из ДСП толщиной 26-36 мм с покрытием из износостойкого пластика. Подобный материал позволит заготовкам легко скользить по поверхности и будет гасить вибрацию. Заменить кухонную столешницу можно пластиной из МДФ или ДСП толщиной не менее 16 мм.

Сохранить амплитуду вылета фрезера, учитывая толщину столешницы от 26 мм, необходимо с помощью монтажной пластины. Толщина изделия должна быть небольшой, а прочность — высокой. Пластину можно изготовить из металла, но более прочным и удобным в обработке материалом называют текстолит. Изделие должно получиться прямоугольной формы, со стороной 150-300 мм, толщиной 4-8 мм, с отверстием, диаметр которого соответствует отверстию в подошве фрезера, по центру.

К станине необходимо временно прикрепить столешницу, на которой располагается монтажная пластина. Ее контур следует обвести карандашом. Ручным фрезером в станине выбирают посадочное место под пластину, чтобы она была установлена наравне со столешницей. Углы посадочного места должны быть скругленными.

Приступать к изготовлению стола необходимо после определения его конструктивных особенностей. Фрезерный стол позволяет вместо передвижения инструмента (во время обработки деталей) перемещать заготовку, при этом включенный прибор остается неподвижным.

1poderevu.ru