Изготовление ЧПУ станка из фанеры своими руками. Чертежи чпу станка из фанеры

чертежи, материалы, инструменты, сборка, настройка

Станок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки. Изделия из фанеры прочны и практичны. Работа по созданию станка проводится в несколько этапов: сначала делают чертежи, затем готовят материалы и инструменты, выпиливают необходимые элементы конструкции, собирают в виде конструкторов и настраивают станки.

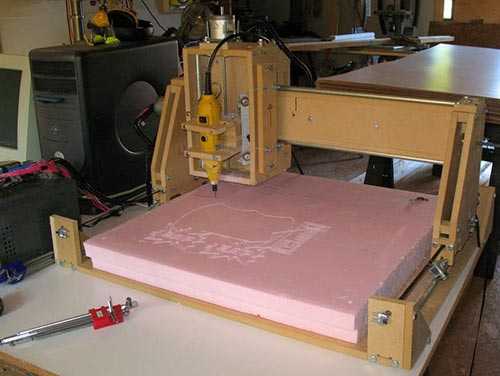

Каждый этап требует внимательного подхода. ЧПУ из фанеры позволит обрабатывать дерево в домашних условиях, создавать мебель из фанеры. Готовый станок можно посмотреть на фото. Фанерная машина будет работать не хуже фабричного изделия. Возможности такого оборудования велики.

Чертежи

На начальном этапе рабочего процесса делают чертежи. Чертежи могут отличаться друг от друга в зависимости от того, какой тип оборудования с программным управлением был выбран, какое рабочее поле предусмотрено. Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

- какие детали нужно будет сделать самостоятельно, а какие купить в готовом виде;

- какой толщины потребуется фанера;

- каким образом будут фиксироваться детали.

Элементы простой формы делают самостоятельно. К таким деталям относят: станину, столешницу, держатели, кожух, суппорт и некоторые другие. Элементы посложнее покупают готовыми. Люди, не имеющие опыта в создании чертежей, могут отыскать готовые чертежи, их можно найти в разных источниках, к примеру, в интернете. Там же есть чертежи мебели и схемы прочих фанерных изделий.

рабочий стол

макет станка

Подготовка материала и инструментов

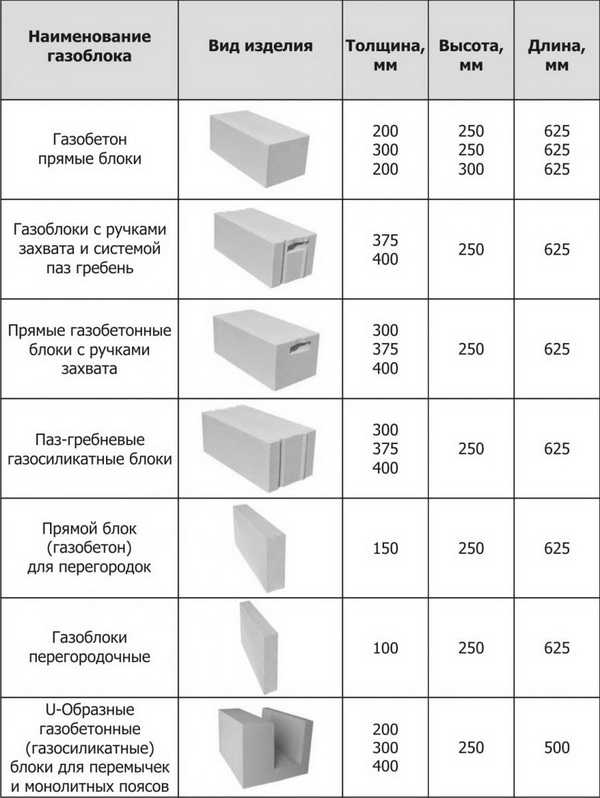

Мебельные станки из фанеры с ЧПУ подходят только для работы в домашних условиях. Для начала готовят фанерный лист любого сорта, разной толщины. Столы, станины и суппорты изготавливают из фанерного листа толщиной 10мм, для станков, на которых планируется изготавливать крупные заготовки, берется фанера толщиной 20 мм. Кожухи, стопоры и прочие элементы выпиливают из фанеры толщиной 6 мм. Кроме материала, потребуются следующие инструменты и детали:

- подшипники и фиксаторы;

- валы;

- винты;

- шкивы;

- дрель или сверло;

- ремни передачи вращения;

- кабели;

- алюминиевый уголок;

- направляющие;

- острый нож;

- контроллер;

- лобзик или натяжная пила;

- наждачка.

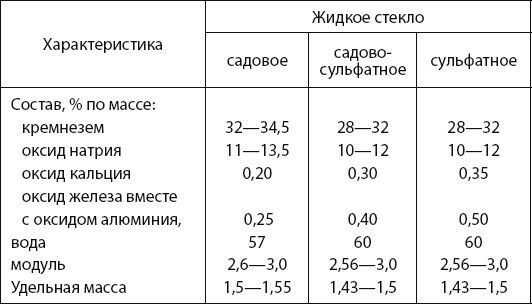

Также, следует приготовить клей. Для работы с фанерой подойдет обычный ПВА. Для установки на корпус металлических деталей используют эпоксидную смолу. В качестве дополнительного оборудования приобретается шаговый мотор, вместо него может использоваться мотор от отработавшего сканера или принтера.

В процессе работы для соединения отдельных элементов используют шипы и пазы, которые предварительно смазывают клеем. При нанесении ПВА используют ватную палочку. Важно, чтобы в местах соединения не было щелей. Гвозди и саморезы для соединения элементов не годятся.

Как выпиливать детали

Фанерные детали выпиливают вручную, если их толщина не превышает 4 мм. Для этих целей подойдет ручной лобзик либо натяжная пила. Листы побольше, толщиной от 6 мм, допустимо пилить электрическим лобзиком, также подойдет дисковая пила. С тонкими листами (2 мм) можно работать ножом.

Пилу или лобзик ведут по линии разреза медленно, при быстром движении края изделия будут грубыми. Вырезая мелкие детали, лучше оставить запасное место, чтобы не ошибиться с размером. Отверстия в фанерных деталях проделывают с помощью сверлильного станка или сверла, также можно воспользоваться дрелью.

Выпиленное изделие следует обрабатывать, чтобы в ходе эксплуатации отдельные элементы не расслоились. Отшлифовка производится с помощью наждачной бумаги. Движения начинают от углового края фанерной детали по направлению волокон. Сами углы обрабатывают отдельно. Отверстия тоже требуют шлифовки, это делают той же наждачкой. Чтобы повысить устойчивость изделия к перепадам температур, поверхности обрабатывают грунтовкой. По завершении работы фанеру окрашивают.

Сборка деталей

Когда все детали будут готовы, их собирают наподобие конструктора. Сборка осуществляется с большой осторожностью, поскольку фанера представляет собой хрупкий материал, при неосторожном подходе она может растрескаться. В процессе сборки пазо-шипового соединения на фанерном полотне по всей длине проходятся клеем ПВА.

Болтовые соединения дополняют шайбами и граверами, чтобы они не разболтались и не раскрутились в ходе работы на станках. Все кабели размещают в ПВХ гофре. Станину и стол нужно устанавливать по уровню. Контроллер должен находиться отдельно, его помещают в шкаф. Сборку деталей можно осуществлять, глядя на фото, также в данном случае поможет схема.

Настройка

После сборки фрезера приступают к настройке станков. Следует тщательно проверить, как перемещаются движущиеся детали, как функционирует передающий механизм. Также следует отрегулировать положение включателей и выключателей, настроить показания датчиков.

На этапе настройке осуществляют следующие функции:

- установка нулевого показателя устройства;

- осевая калибровка движения суппорта, стола;

- диагностика точности обработки информации на датчиках.

Когда все будет готово, останется установить программу. Программное обеспечение для работы со станками могут создать не все, поэтому его покупают у специалистов, после чего устанавливают на оборудование. Произведя настройки можно приступать к работе на новом станке.

Фрезерный станок из фанеры разного рабочего поля можно изготовить самостоятельно. Для этого требуется подготовить нужный материал, инструменты и детали. В процессе работы необходимо следовать правилам. Готовый мебельный ЧПУ станок позволит проводить фрезерные работы в домашних условиях. Станок ЧПУ своими руками обойдется гораздо дешевле фабричного.

К изделиям самодельного производства следует подходить со всей ответственностью, они должны быть изготовлены согласно всем правилам.

Фрезером можно будет создавать большое количество деталей для изготовления мебели.

vseochpu.ru

Собираю ЧПУ станок из фанеры - Самодельные проекты

А вот че я подумал...? Сегодня возил по городу шпиндель 5 кВт. Пришлось и на руках носить. Знаете...не легкий. Вот у Вас 1,5 кВт и фанера... и размеры стола...Чего будет то? Не я просто, мысли в слух. Он не полетит вместе с порталом при не удачном эксперименте заглубления и увеличения хода?

вес внушительный, 4,5кг шпиндель весит. Фанера будет в несколько слоев склеена. Денег много нет да, да и с деревом сподручней чем с металлом работать. Ну и опять же вызов себе - смогу или нет. Нужен был бы станок для бизнеса- наверное накопил бы и на станину из металла. Хоббийный так сказать станок.

. А вот сколько производитель брэндового девайса, ломит за такую фишку, вопрос.

12 серию мне предлагают за 9тыс. а 312 порядка 16тыс., т.е. чуть ли не вдвое дороже. А чем внятно отличаются представители шнайдера не смогли.. Спасибо за помощь!

Скорость обработки не очень важна, за это не переживаю. Вот точность нужна.. за нее переживаю. Поэтому еще не определился с направляющими по x На длинне в 1,2 метра прогиб может быть существенным.

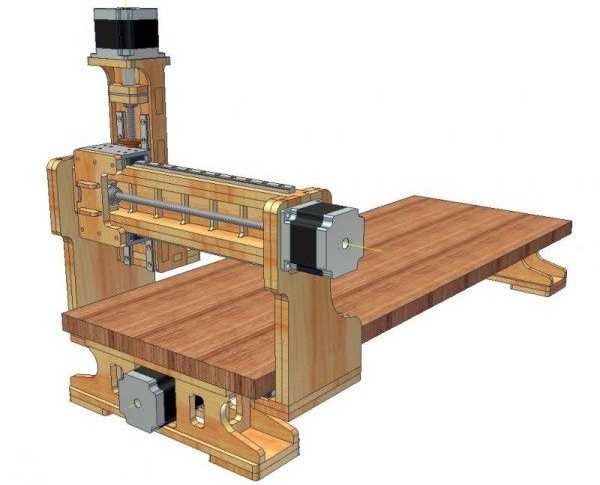

Вот в работе станок, который я беру за основу. У моего характеристики будут выше чуть, ну и размеры тоже больше немного.

а вот видео по сборке станка, того что я взял за основу. Очень продуманно. Надеюсь у меня так же будет)

Есть системы вращения гайки, а не вала.

именно так и будет на 2 осях.

Шпиндель пришел быстро, минусом по его доставке было только то, что китаезы бросили его в коробку с пенопластом и не перемотали пенопласт сам скотчем, только коробку. 4,5 кг шпинделек болтало так, что он крошил пенопласт себе в систему охлаждения и бился цангой о боковину коробки. Надеюсь обойдется все, продую охлаждение. Шпиндель завтра буду пробовать запускать с помощью знакомых ЧПУшников а то скоро защита покупателя заканчивается.

А вот с направляющими на z не повезло. Пришли такие, что на глаз видно, что они разного диаметра.Один как надо 16мм а второй 17мм Китаезы говорят это нормально) Жду решения площадки алиэкспресс по возврату. Интересно, есть линейные подшипники 17мм? может проще 2 подшипника еще заказать?))

mir-cnc.ru

Как самому сделать чпу станок из фанеры

Для художников, декораторов, резчиков по дереву, гравировщиков, оборудования с программным обеспечением стали незаменимым помощником, избавившим их от большого объема ручного труда. Самодельный чпу станок из фанеры стал привычным оборудованием среди профессионального инструментария, который используют в своей работе эти мастера.

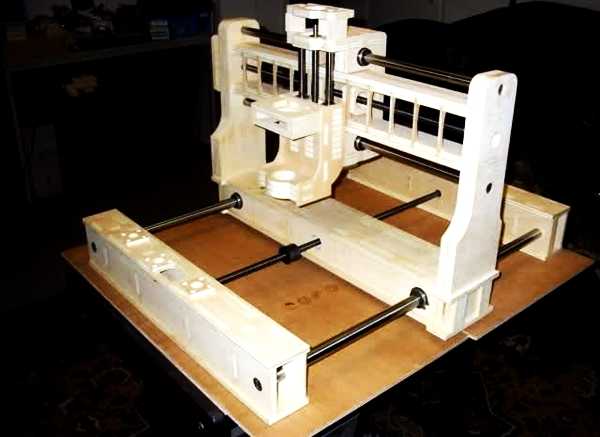

Небольшой самодельный прибор

Достоинства

Любой станок с программным управлением позволяет выполнить такие операции, которые вручную осуществить практически невозможно:

- Высокоточное соответствие получаемой после обработки детали проектным данным.

- Выполнение бесконечного количества абсолютно идентичных копий исходного образца.

Любой мастер, будь то простой авиамоделист или технолог по созданию сувениров, стремится получить в пользование подобную установку. Заводские модели далеко не дешевы, и часто размеры площади для обработки не всегда устраивают конкретного мастера, так как ее площадь либо слишком маленькая, либо слишком узкая. А при минимальном увеличении рабочей площади заводского станка его стоимость увеличивается в разы. Домашние умельцы давно начали осваивать технологии самостоятельного изготовления подобного оборудования из подручных материалов, и на сегодняшний день можно найти чертежи станка чпу из фанеры любых размеров и любого принципа функционирования. Для авиамоделистов в таком приборе важным будет размер площадки, так как он в основном будет выполнять раскроечные функции. Для изготовителей сувениров большая станина не нужна, а важна точность и способность передвижения обрабатывающего инструмента именно по трем осям.

Основные принципы работы

Чтобы разобраться в конструкции, нужно знать принципы ее работы. Так можно отделить важные узлы от второстепенных.

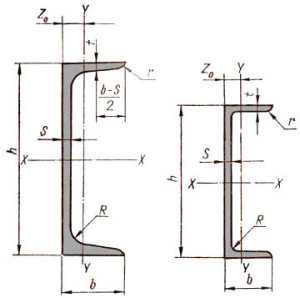

Любой прибор, в том числе и самодельный чпу станок из фанеры, действует по принципу козлового крана. Рабочая часть в нем, обычно фреза или лазер, передвигается в пространстве по трем осям. Если считать, что на основной площадке расположены оси х и у, то основная несущая каретка передвигается по оси y. Площадка, закрепленная на этой каретке, будет перемещаться по оси х, а сама рабочая часть будет двигаться по оси z, вверх и вниз.

Каретки приборов перемещаются по направляющим, которые могут быть роликовыми или рельсовыми. Движение кареток обеспечивают шаговые двигатели через обычные резьбовые длинные шпильки.

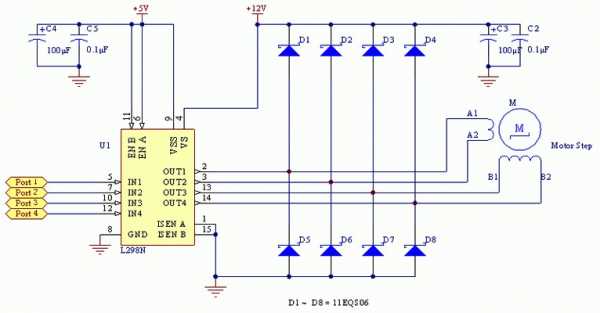

Двигатели подключены к источнику питания и шаговому контроллеру, команды на который поступают с ПК.

Изготовление оборудования: подробная инструкция

Любой чпу станок своими руками из фанеры, чертежи которого представлены ниже, можно выполнить с минимальными затратами. Учитывая тот факт, что данная конструкция является импровизацией и творческим осмыслением принципов работы агрегата, ее можно рассматривать как общее руководство, меняя произвольно те или иные параметры.

Для изготовления потребуются следующие материалы:

- Лист фанеры толщиной 10 мм, размер которого зависит от необходимой площади рабочей поверхности. Она же зависит от габаритов деталей, которые планируется обрабатывать на станке.

- Направляющие. В том случае, если планируется делать еще и перемещение элемента обработки по вертикали, понадобится 3 таких комплекта направляющих.

- Длинные резьбовые шпильки.

- Микросхема-контроллер шаговых двигателей. Самый распространенный – с одновременным подключением двух двигателей.

- Для управления двигателями – Arduino Uno, к которому можно подключать при необходимости 3 шаговых двигателя.

Направляющие, шпильки, драйвер двигателей

Сначала вырезается рабочая площадка нужных размеров. Так как шпилька, которая будет двигать всю систему кареток по оси y, будет находиться под площадкой, к ней нужно прикрепить 4 ножки, обеспечивающие просвет между нижней поверхностью площадки и поверхностью, на которой будет установлен станок.

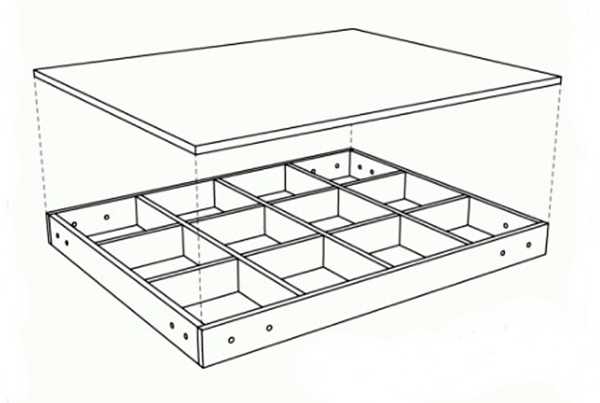

Площадка с ножками

С двух противоположных торцов площадки прикручивают первую пару несущих полозьев направляющих. По центру второй пары торцов площадки размечают и крепят с одной стороны шаговый двигатель, с другой – муфту с подшипником по диаметру шпильки. Длинная шпилька, расположенная снизу площадки по центру, с одной стороны крепится к шаговому двигателю, с другой – стационарно вставляется в муфту с подшипником. На шпильку накручивают две гайки. Эти гайки крепятся к поперечной планке, которая при вращении муфты будет передвигаться вместе с гайками и перемещать всю систему кареток по оси у.

Схема крепления нижней шпильки

Боковые стойки передвижной рамки крепятся между собой снизу – нижней планкой, расположенной под станиной, а сверху – поперечной планкой, на которой будет крепиться каретка передвижения рабочей части прибора по оси х. С внутренней стороны боковых стоек на нужном расстоянии крепят вторую, скользящую половину первой пары направляющих.

Передвижная рамка

Следующая пара направляющих крепится горизонтально к верхней поперечине передвижной рамки. Несущая их половина крепится к поперечине, а вторая половина – к планке, на которую будет крепиться основной инструмент.

Если планируется перемещение инструмента по вертикали, к этой площадке крепится не рабочий инструмент, а еще одна пара направляющих со шпилькой и шаговым двигателем. В этом случае конструкция усложняется, и в кустарном изготовлении точность передвижений основного инструмента станет низкой, так как суммарное значение люфтов конструкции в конечной точке перемещения его будет значительным. Поэтому в самостоятельном исполнении большинство станков имеют два шаговых двигателя.

Обычно высоту рабочего инструмента регулируют уровнем крепления фрезы во фрезерной машине, или изменением уровня рабочей поверхности установки путем подкладывания или убирания подложек. Основной инструмент в самодельном оборудовании обычно двигается по двум осям, не меняя глубины обработки материала. Чпу станок своими руками из фанеры широко применяется для точного вырезания деталей из фанеры или пластика, а также для выполнения гравировки плоской поверхности. Для того чтобы достичь точности движения инструмента по трем осям, все его детали должны иметь точную подгонку и минимальный люфт, что могут обеспечить металлические детали.

Важно! Высокоточные детали станка обычно выполняют при помощи такого же готового к работе оборудования!

Подключение контроллера производится по приведенной ниже схеме

Схема подсоединения

Таким образом, потратив минимум средств, в основном на приобретение электроники, можно самому построить чпу станок. Теперь при изготовлении моделей, сувениров или гравировке можно больше времени уделять дизайну и конструированию, не боясь трудоемкости практического выполнения творческих задумок.

Вконтакте

Google+

profanera.ru

видео-инструкция по монтажу своими руками, особенности конструкций, чертежи, цена, фото

Все фото из статьи

Бывалые мастера знают, что многие детали в небольших станках можно с успехом делать из фанеры. Если данный узел не предусматривает водяного охлаждения и чрезмерно больших вибраций, то для его изготовления вполне подойдет клееный фанерный лист. При этом качество конструкции не пострадает, а цена значительно снизится. Сегодня мы поговорим о главных моментах изготовления узлов и сборки станков.

Фото домашнего станка для фрезерных работ.

Важно: имейте в виду, все подобные конструкции рассчитаны исключительно на любительское пользование.Каждодневной промышленной нагрузки данный материал выдержать, не способен.

Несколько слов о материале и инструментах

Не станем вас обманывать, изготовление подобных конструкций своими руками под силу только человеку хорошо знакомому с азами столярной науки и уверенно владеющему всеми домашними электроинструментами.

Настольный вариант станка.

Какая фанера нужна

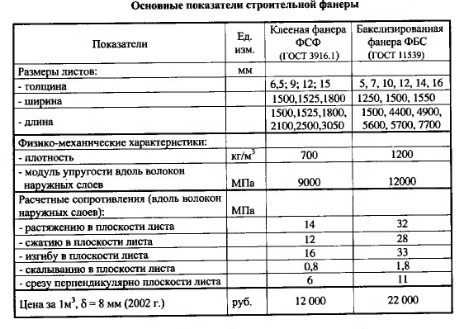

Хотя слоеный деревянный лист заслужено считается материалом довольно прочным, далеко не каждый профиль подойдет для изготовления подобных конструкций.

- Сразу отметим, что листы с толщиной менее 6 мм для изготовления опорных и несущих конструкций использовать категорически нельзя. В данном случае речь может идти только о конструировании кожухов или легких защитных панелей;

- Что касается листов толщиной 10 – 12 мм, то здесь мнения специалистов расходятся. Одни считают, что этой толщины недостаточно для надежной работы агрегатов. Вторые наоборот утверждают, что все зависит от назначения станка, десятимиллиметровый лист, к примеру, вполне сгодится для раскроечного стола в станках с ЧПУ из фанеры;

Характеристики материала.

- Некоторые заявляют, что листы средней толщины хорошо подходят для склеивания объемных деталей, которые подвергаются периодической вибрации, якобы многослойная структура монолита лучше гасит колебания. И в принципе мы с ними согласны;

- Листы толщиной от 19 мм и выше наиболее крепкие. Из них чаще всего делаются габаритные несущие и опорные конструкции. И хотя цена данного материала далека от демократичной, именно такой профиль предпочитает использовать большинство мастеров.

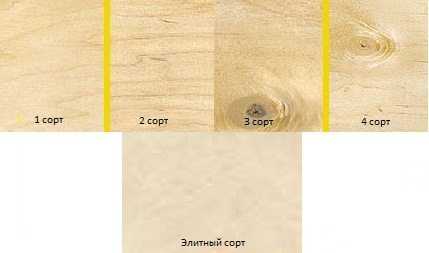

Ассортимент листов.

Но кроме толщины, существует еще ряд важных характеристик слоеного деревянного листа, а так как все подобные конструкции испытывают солидные механические нагрузки, пренебрегать этими рекомендациями нежелательно.

- В основном, вся фанера делится на хвойную и лиственную. Хвойная древесина сама по себе более легкая и мягкая, соответственно и лист унаследовал ее качества. Материал, склеенный из лиственного шпона, хотя и обойдется дороже, но в данном случае подходит лучше;

- Градации по химическому составу клеящего вещества и уровню влагостойкости для таких изделий не настолько важны. Как правило, станки стоят в домашней мастерской, а эксплуатируются при комнатной температуре и нормальной влажности. Поэтому можно смело брать толстый лист с маркировкой «ФК», по стоимости это оптимальный вариант;

Сортность шпона.

- Для подобных конструкций имеет значение качество шпона. Чем больше сучков, тем выше вероятность растрескивания и расслоения листа. Здесь экономить не нужно, лист стоит брать не ниже чем второго сорта;

- Выпускаются листы с нешлифованными рубашками (НШ), шлифованный только с лицевой стороны (Ш1), а также полностью отшлифованные фанерные листы (Ш2). Теоретически можно взять нешлифованный материал и довести его до ума самостоятельно, но в кустарных условиях это сделать тяжело. Поэтому специалисты рекомендуют брать полностью шлифованный материал. Его легче обрабатывать, а главное он лучше клеится.

Выбор инструмента

Сооружение подобных агрегатов требует наличия хорошего электроинструмента, ручной ножовкой по дереву или насадками на дрель здесь обойтись не получится. Среди профессионалов бытует мнение, что листы толщиной до 10 мм можно резать электрическим лобзиком. Все, что выпадает за эти параметры, требует использования дисковой ручной или стационарной циркулярной пилы.

Стандартный электролобзик.

Важно: современные высокочастотные электролобзики от солидных и известных производителей, как гласит прилагаемая инструкция, способны легко справиться с мебельной плитой до 20 мм толщиной.И у нас нет оснований не верить в это.

Для выборки разного рода пазов и отверстий нестандартной конфигурации обязательно нужна будет ручная фреза. Этот инструмент лучше имеет в личном пользовании, так как под нее можно сделать фанерную станину и тогда у вас появится личный фрезерный станок. Именно такие агрегаты распространены среди домашних мастеров.

Ручной фрезер.

Естественно, в любых подобных работах не обойтись без электродрели и набора качественного столярного инструмента. Разного рода струбцины, отвертки, молотки, напильники, наждачная бумага и прочие мелочи, по умолчанию должны быть у любого уважающего себя мастера.

Набор столярного инструмента.

Основные моменты создания станков

Важно: чертежи станков из фанеры своими руками лучше не делать, особенно если вы не владеете прочными инженерно-техническими знаниями.Как правило, за основу берутся профессиональные чертежи фабричной разработки.Только вместо металла используется деревянный фанерный лист.Что касается прочности, то она зачастую достигается за счет увеличения толщины опорных и несущих конструкций, не менее чем в 3 раза.

Шлифовальная машина.

Приступая к резке листа, следует запомнить, что чем большее количество оборотов способен выдать инструмент, тем ровнее будут углы и качественней рез. Как полотна электролобзика, так и сменные диски циркулярки берутся с мелким зубом.

Инструмент по листу или лист навстречу инструменту должен двигаться как можно медленнее, в противном случае, на верхнем слое шпона будет много сколов.

Совет: дабы избежать сколов во время реза, бывалые мастера используют обычный скотч.Он наклеивается на поверхность и уже по нему выполняется рез.

Копировально-фрезерный агрегат.

Мы не зря упомянули о том, что нужно свободно владеть базовыми столярными навыками. В подобных конструкциях не принято использовать гвозди или саморезы, все соединения выполняются только по принципу шип-паз. Причем стыковка должна быть точная, никаких зазоров или люфта не допускается.

Такие требования вызваны тем, что станок любого типа и предназначения обязательно, в той или иной мере, испытывает вибрации. А гвозди и саморезы в древесине во время вибрации способны довольно быстро расшататься. В результате ваш станок развалится прямо во время работы, что может привести к крайне нежелательным последствиям, вплоть до травмы.

Настольный лобзик.

Как сами листы при стыковке между плоскостями, так и угловые соединения шип-паз зачастую только проклеиваются. На рынке сейчас достаточно клеящих составов для дерева, но чаще всего используется старый добрый ПВА, только не канцелярский, а строительный.

Совет: во время сверления или фрезерования велика вероятность образования сколов на нижней рубашке листа.Дабы избежать таких последствий, нужно под лист подложить ненужные обрезки фанеры, коих достаточно на любом производстве.

Фанерная циркулярка.

Не последнее значение имеет финишная шлифовка собранного агрегата. Это вызвано не только заботой о внешнем облике машины. Плохо отшлифованные углы грозят занозами. Плюс острые края будут постоянно цепляться, и шпон будет откалываться.

Что же касается окрашивания и покрытия лаком, то это оставляется на усмотрение мастера. Но в любом случае станок следует, как минимум покрыть грунтом. В самом бюджетном варианте это смесь воды и того же ПВА, достаточно пропорции 1:1. Такая защита сохранит шпон от пересыхания и растрескивания.

Мини токарный агрегат.

Вывод

Если агрегат нужен для периодического использования, то фанерные станки являются прекрасной альтернативой дорогостоящим заводским моделям. На видео в этой статье собран дополнительный материал по теме домашних станков. Если вы можете поделиться собственным опытом, пишите в комментарии, нам и нашим читателям это интересно.

Аппарат с ЧПУ с фанерным корпусом.

rubankom.com

Чертежи Станка Чпу Из Фанеры

Самодельный ЧПУ станок моделиста. Моделисты, в силу специфики своего увлечения, часто нуждаются в услугах ЧПУ станков. Гораздо проще собрать авиамодель из бальзы, если ее детали вырезаны ЧПУ станком и собираются без подгонки, чем тратить дни на работу скальпелем и подшкуривать каждое соединение. На сайте Самодельный ЧПУ станок уже была статья про чертежи ЧПУ станка из МДФ, но станок Графа гораздо лучше как по внешним, так и по техническим качествам.

Именно моделистом с ником Граф и была разработана следующая версия ЧПУ станка - самодельный ЧПУ станок из дерева. Скачать чертежи ЧПУ станка можно по ссылке в конце статьи. В качестве материала для изготовления взята фанера толщиной 8 мм. Кроме нее используется фанера толщиной 1. Z (основная панель). Кроме этого понадобиться и 4- х миллиметровая фанера для изготовления ребрышек , 2- х деталей поводка на балке и боковин оси Z. В качестве ходовых винтов используются обычные резьбовые шпильки, которые можно найти на стройрынках или строительных магазинах типа Леруа Мерлен или ОБИ.

Переходные втулки и ходовые гайки лучше заказать токарю и сделать из из бронзы. При работе станка снашиваются в основном сами ходовые винты, а бронзовые ходовые гайки будут работать и после смены самого станка. Рельсовые направляющие и каретки для движения осей в оригинальной конструкции ЧПУ станка используются от старых приборов. Если старых приборов под рукой нет, то можно купить такие направляющие в магазинах .

Вся конструкция станка будет выполнена из фанеры 4, 8 и 10 мм. Пилил на новом станке ЧПУ, так сказать, для обкатки. Ручками это. Уважаемый Граф, а чертежи деталей станка будут в свободном доступе?

Обычно самодельные ЧПУ станки имеют . Стрелок+ Для Андроид далее. Конструкция получается гораздо более крепкая, чем если бы использовался сложный алюминиевый профиль. Граф писал, что на собранном станке были сделаны два комплекта для сборки такого же станка.

Проблем с расхождением размеров полученных деталей и повторяемостью не возникло. Именно эти ребра позволяют получить большую жесткость конструкции станка при небольшом весе. И именно жесткость конструкции позволяет станку легко резать фрезой 1. На видео ниже можно видеть как самодельный ЧПУ станок при помощи шпинделя Proxon расправляется с фанерой. В данном случае производиться изготовление заготовки для другого такого же станка. Обратите внимание на скорость реза. В 9. 0% видео самодельных фрезеров скорость реза ниже раз 5- 1.

Такой самодельный ЧПУ станок можно использовать для резки пластика, фанеры, дерева, цветных металлов и гравировки тонкой фрезой по стали. Такой самодельный фрезерный ЧПУ станок легко позволит делать комплекты для сборки авиамодели (киты) из бальзы и фанеры. При чем для работы по бальзе скорость можно увеличить, ведь она легко режется ладе обычным скальпелем.

В качестве бонуса авиамоделисты могут скачать чертежи самолета ЯК- 5. ЧПУ станке. В интернете такие чертежи стоят 7. ЯК- 5. 4 можно здесь. Скачать чертежи ЧПУ станка Графа можно с нашего сайта или с фалхранилища. Самодельный ЧПУ станок.

Процесс постройки станка ЧПУ. Отчасти из-за других комплектующих, отчасти из-за замены фанеры, 8мм заменили на 9мм. Сам бы я лобзиком . Чертежи самодельного ЧПУ станка из фанеры для сборки своими руками. ЧПУ из фанеры: выбор материала, общие принципы конструирования. Чертежи станка обычно включают перечень дополнительных деталей.

Долго или нет но я ходил вокруг идеи построить себе станочек ЧПУ, задачи. В постройке чего либо из фанеры основная засада это то что сама.

comicdownloadfree.netlify.com

Чертежи Станка Чпу Из Фанеры

Чертежи самодельного ЧПУ станка из фанеры для сборки своими руками. Вся конструкция станка будет выполнена из фанеры 4, 8 и 10 мм. Программы Для Адаптера Elm327 Bluetooth здесь. Vestel Wm 634 T Инструкция подробнее. Пилил на новом станке ЧПУ, так сказать, для обкатки. Ручками это. Уважаемый Граф, а чертежи деталей станка будут в свободном доступе? ЧПУ из фанеры: выбор материала, общие принципы конструирования. Чертежи станка обычно включают перечень дополнительных деталей. Самодельный станок чпу: изготовление самодельного станка. Чертежи ЧПУ станков. Сегодня представляю вашему вниманию разработку ЧПУ станка из фанеры. Изготовление самодельного ЧПУ станка. Процесс постройки станка ЧПУ. Отчасти из-за других комплектующих, отчасти из-за замены фанеры, 8мм заменили на 9мм. Сам бы я лобзиком .

Чертежи ЧПУ станка из фанеры. Сегодня представляю вашему вниманию разработку ЧПУ станка из фанеры. Этот самодельный ЧПУ станок легко сделать своими руками. Чертежи ЧПУ станка можно скачать по ссылке в конце статьи.

Чертежи самодельного ЧПУ станка моделиста. В качестве материала для изготовления взята фанера толщиной 8 мм. Кроме нее используется .

Как и самодельный ЧПУ станок Графа, данный станок является фрезером с ЧПУ управлением. Это все детали для сборки самодельного ЧПУ станка своими руками.

Пилить с помощью лобзика их придется долго. Лучше заказать нарезку через объявление в газете или у знакомого, кто уже имеет ЧПУ станок. А это набор фурнитуры, которая используется при сборке ЧПУ станка. Многовато конечно, но, всяко выйдет дешевле, чем покупать готовый ЧПУ станок где то на стороне. Этот ЧПУ станок рассчитан на обработку дерева с небольшой подачей, пластика, может нарезать фанеру или быть гравером по мягкому металлу. Грызть сталь или цветмет он не сможет в силу конструктивных особенностей - слишком хлипкая конструкция. Однако, в домашних условиях для модельных дел - это оптимальный выбор.

Долго или нет но я ходил вокруг идеи построить себе станочек ЧПУ, задачи. В постройке чего либо из фанеры основная засада это то что сама.

Всегда можно частично разобрать и упаковать станок, что бы домашние не ругались по поводу того, что он занимает место. Основой самодельного ЧПУ станка является рабочий стол. Чем он прочнее, тем прочнее будет и станок, а значит и выше точность изготавливаемых деталей.

В данном случае стол ЧПУ станка изготавливается из фанеры, форма - решетчатая, это повышает прочностные характеристики и уменьшает искажения стола при работе станка. Крепление всех деталей производится за счет фурнитуры. При желании к фурнитуре можно добавить и клей - например ПВА столяр, тогда ЧПУ станок станет крепче, но потеряет разборность. Направляющие изготовлены из алюминиевого уголка.

Фиксатором служит распорный болт. Для уменьшения искажений используются фанерные вставки во длине направляющей.

Каретки так же собирается из фанеры. По направляющим катятся подшипники, для их фиксации используются те же болты и шайбы. В качестве фрезера используется обычный дремель. Можно вместо него и любой китайский гравер с мощностью в 1. Ватт поставить. Вот так он выглядит во время работы. Я не буду останавливаться подробно на всех этапах сборки ЧПУ станка своими руками.

Смотрите сборочные чертежи, там все достаточно ясно. А вот так выглядит этот самодельный ЧПУ станок в сборе рядом с компьютером. Накладка на монитор вырезана и отфрезерована (надписи) именно на этом стане. Скачать чертежи самодельного ЧПУ станка из фанеры можно тут.

В архиве версия 1. Самодельный ЧПУ станок.

downloadfreequik.netlify.com

Собираю ЧПУ станок из фанеры - Страница 3 - Самодельные проекты

Спасибо за развернутые ответы. Действительно "плаваю" я по теории. А в электрике совсем плохо разбираюсь. Купил вчера впервые в жизни мультиметр))) По ютубу учусь пользоваться))

Я не теоретик, а практик. Мне тяжело разбираться в документации. Вот взял я в руки механизм- совсем по другому все идет.. И ничего с этим поделать не могу.Вот и заказываю комплектуху- как вся придет- буду чертить станок. Комплектуху ориентировался в основном на "образец". Перегнул палку я там только со шпинделем в 1,5 кВт против 400вт)) Ну и размеры немного увеличиваю с 800 мм на 1200мм. Что потянуло за собой увеличение диаметра швп с 12 до 16 и направляющих с 20мм на 25мм. Шаговики те же ставлю.. ну не потянут- сделаю короче станок. Слава богу фанера не так дорого стоит.

В моем подходе понятно дело много минусов.. Вот зря купленный трасформатор тому пример) Спасибо за разъяснения. Сдам обратно, предполагал что такой вариант может быть, брал у знакомых. Второй такой попадос был с инвертором- заказал на 200ГЦ хотя надо было на 400Гц, ладно спохвватился до того, как приехал он ко мне, решился вопрос по возврату.

Времени пока нет достаточно для того, чтобы начать проектирование станка, а комплектуха будет идти долго с Китая, к тому же не понятно, что ждать от курса бакса. Поэтому тороплюсь по мере того как есть финансы, закупаюсь. Где то через месяц чуть свободнее буду и уже почти вся комплектуха придет- приступлю к проектированию. По жесткости- я буду ориентироваться на "образец", слава богу есть подетально фото типа вот портал. Остается не накосячить)

Z

с электрикой не дружу, по физике всегда была 4 пишем 2 в уме)

но по жизни пришлось сделать своими руками на даче

- перевести ввод с 1 фазы на 3 фазы со сбором электрощита. Причем 1 фазу тоже когда то сам заводил.

- настроил автоматику электрокотла с запуском по таймеру и gsm

- установил gsm пожарно-охранную систему.

Все интернет помог, знающие люди, ну и логика.. Были случаи, обращался к местным электрикам в саду, но логика подсказывала их не слушать) И добрые люди на форумах подтверждали мои догадки))

зато по сопромату и термеху у меня была твердая 5. Решал всему институту задачи все 5 лет учебы)

К тому же "наследственность" вроде не плохая, отец механиком был, вот такие шутки делал

причем чертежей я у него никогда не видел..может они и были конечно. Но аппарат уже 15 лет пашет в экстремальных условиях)

mir-cnc.ru