Бумагоделательные машины и оборудование для формованных изделий из бумажной массы. Формованная бумажная масса

Формованная бумажная масса | Clextral

Профессиональные производители упаковочных материалов все больше стремятся заменять пластиковую продукцию на более экономичную, изготовленную на основе биологического сырья. Формованная бумажная масса является сегодня самой используемой продукцией, так как современные производственные технологии, и особенно технология двушнековой экструзии BIVIS, идеально подходят для изготовления бумажной массы для формованных изделий. Clextral поставляет высокопроизводительные системы по производству формованной бумажной массы, в частности, линии для переработки однолетних растений.

Применение во всех областях

Будучи традиционной упаковкой для яиц и напитков в бутылках (вина, в частности), формованная бумажная масса все больше используется с продуктами питания, например, фруктами и овощами, а также для упаковки фаст фуда. При разведении цветов формованные горшочки из целлюлозы являются практичной и эстетичной альтернативой пластмассовым горшкам.

В непищевом применении формованная бумажная масса используется для защиты запасных частей, а также высокотехнологичной продукции, например, компьютеров, планшетов и смартфонов.

Формованная бумажная масса используется не только в качестве защитной упаковки. ЕЕ можно окрашивать и печатать на ней названия марок и логотипы, даже рельефные, что делает ее очень достойной упаковкой для розничных товаров.

Как делается формованная бумажная масса?

Формованная бумажная масса производится из бумаги вторичной переработки, картона или натуральных целлюлозных материалов. Она трансформируется в волокнистую массу при помощи чисто механической технологии переработки без использования каких-либо химикатов. Она может изготавливаться из отходов древесных волокон, соломы (пшеничной или других злаковых) или из однолетних растений. Оборудование Clextral использует технологию двушнековой экструзии BIVIS для переработки всех этих видов сырья и особенно хорошо подходит для переработки растений.

Каков бы ни был источник, формованная бумажная масса делается из 100% натуральных волокон, она полностью биоразлагаема и пригодна для вторичного использования. Поэтому она является сегодня самым экономичным, экологичным и инновационным упаковочным материалом на рынке.

Узнать больше о линиях по производству бумажной массы

www.clextral.com

Оборудование для формования изделий из бумажной массы

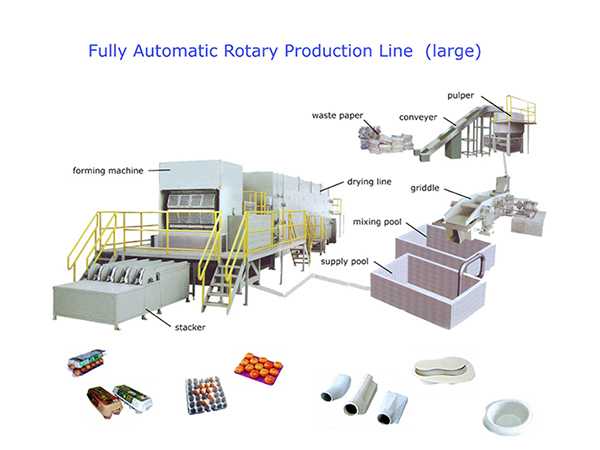

Компания Huaxia предлагает клиентам во всем мире широкий выбор полностью автоматических линий для производства формовочных изделий из волокнистых материалов.

Мы предлагаем полный модельный ряд оборудования для формования бумажной массы различных моделей, включая односторонние машины, 4-х сторонние машины, 8-сторонние машины и 12-сторонние машины. Машины для формования бумажной массы оснащены двумя подмодельными плитами, с 8 или 12 сторонами, и одной передаточной плитой. Каждая подмодельная плита может быть оснащена 4 комплектами пресс-форм для яичных лотков, вместимостью до 30 яиц каждый. В общей сложности, машина может быть укомплектована 52 пресс-формами. Кроме лотков для яиц, наши формовочные машины могут также производить лотки для фруктов и лотки для промышленных товаров.

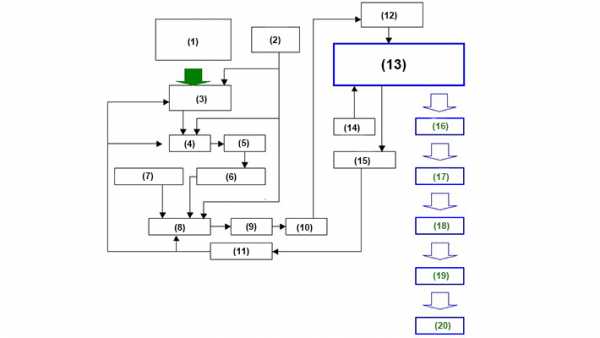

Схема технологического процесса

1. Сырьевой материал: Древесная целлюлоза или растительные волокна 2. Водопроводная вода 3. Гидроразбиватель 4. Бассейн для бумажной массы высокой консистенции 5. Насос для бумажной массы высокой консистенции 6. Система удаления песка и примесей 7. Водоустойчивая присадка, маслоустойчивая присадка 8. Бассейн для перемешивания бумажной массы 9. Бассейн для хранения бумажной массы 10. Насос для массы

11. Резервуар для циркуляции воды 12. Бассейн для обработанной пульпы 13. Формовка, профилирование, обрезка 14. Воздушный компрессор 15. Водокольцевой вакуумный насос 16. Законченный продукт 17. Проверка качества 18. Подсчет 19. Упаковка 20. Затаривание контейнера

Производственный процесс оборудования для формовки изделий из бумажной массы состоит из 4 основных этапов: дефибрирование, перемешивание, формовка, сушка, горячее прессование и профилирование. Волокнистая масса в определенной консистенции перемешивается в течение нескольких процессов, а именно, дефибрирование, сортировка и промывка водой. Затем волокнистая масса перейдет во влажные заготовки на специальных металлических пресс-формах, при помощи вакуума. Затем полуфабрикатная продукция пройдет процедуры сушки и горячего прессования перед тем, как будет сформована в конечную продукцию.

Характеристики 1. Машины для формования изделий из бумажной массы Huaxia оснащены комбинированной системой контроля, совмещающей ручное и электрическое управление, что позволяет осуществлять непрерывное автоматическое производство. Законченная продукция имеет однородную толщину и гладкую поверхность, что соответствует самым высоким стандартам бумажных лотков. 2. Машины для формовки изделий из бумажной массы оснащены интеллектуальным сенсорным экраном с дружественным интерфейсом. Экран может осуществлять различные функции, включая отображение неисправностей, включение сигнала тревоги и удаленный контроль. 3. Благодаря системе управления ПЛК, машины для формовки бумажной массы отличаются стабильной производительностью и точностью контроля. 4. Такие параметры, как толщина лотков, уровень влажности и сухости, время на формовку, профилирование и температура могут быть установлены заранее. 5. Система сушки доступна с однослойными, 4-слойными или 6-слойными пластинами. В системе используется горелка, производства Италии или Франции, которая может работать на сжиженном углеродном газе, на природном газе или дизеле. Также система сушки оснащена автоматическим шкафом управления. 6. Оптимизированная конструкция и передовые технологии обработки обеспечивают эффективное производство высококачественных изделий из волокнистого материала. Компания Huaxia разработала уже более 1000 различных пресс-форм для формовки изделий из бумажной массы, включая одноразовую посуду и упаковку для промышленных товаров, таких как бытовые принадлежности, мобильные телефоны, компьютеры, керамика, инструменты, световая арматура, сувениры, товары для здоровья и сельскохозяйственная продукция.

Типы лотков, изготовленных методом формования бумажной массы. Наши машины для формовки изделия из бумажной массы подходят для производства широкого спектра продукции

1) Упаковка для яиц: Лотки для куриных яиц, лотки для утиных яиц, лотки для перепелиных яиц, лотки для страусиных яиц, а также подарочные коробки для лотков различных видов. Спецификация: лоток на 6 яиц (с крышкой или без), лоток на 8 яиц (с крышкой или без), лоток на 10 яиц (с крышкой или без), лоток на 12 яиц, лоток на 20 яиц, лоток на 25 яиц, лоток на 30 яиц, лоток на 42 яйца, лоток на 45 яиц.

2) Лотки для фруктов: Лотки для яблок, лотки для груш, лотки для киви, лотки для манго, лотки для хурмы.

3) Промышленная упаковка: Подложки для мобильных телефонов, подложки для электронных приборов, упаковка для вина, упаковка для лекарств, упаковка для обуви, упаковки для санитарных медицинских принадлежностей (одноразовые писсуары и утки), а также все виды внутренней промышленной упаковки.

4) Декоративные: Обои 3Д, стереографические изображения больших размеров.

5) Сельскохозяйственная упаковка: Горшочки для культивирования рисовой рассады, поддоны для культивирования рассады арбузов, цветочные горшки.

Кроме этого, мы может разработать и изготовить машину для формовки изделий по требованию заказчика.

paper-equipment.ru

Линии для производства лотков для яиц и других формовочных изделий из макулатуры

Производство пульпоформовочных изделий

Производство изделий из формованной бумажной массы.

Благодаря заводу по переработке макулатуры появляется возможность получения дохода как от переработки вторичного сырья в изделия из формованной бумажной массы, так и от производства наиболее используемой продукции из пульпы. Упаковка из формованной бумажной массы является экологически чистой, что позволяет в условиях растущей конкуренции вытеснить с рынка менее удачливых производителей.

Благодаря своей пористой структуре и способности поглощать избыток влаги, упаковка из формованной бумажной массы может использоваться для аэрации ряда продуктов и становится незаменимой в разных сферах использования.

На нашем оборудовании вы сможете изготовить:

- Формы для яиц

- Ёмкости для рассады

- Протекторы кромок

- Цветочные корзины

- Плитки для потолка

- Поддоны для фруктов

- Упаковки для бутылок

ЛИНИИ ПО ПРОИЗВОДСТВУ БУМАЖНЫХ ФОРМОВОЧНЫХ ИЗДЕЛИЙ

|

Назначение |

Переработка макулатуры в 100% экологически чистые изделия бумажного литья |

|

Тип продукции |

Прокладки бугорчатые для яиц и фруктов, ведра для домашних растений, одноразовые тарелки для обычного и медицинского назначения, вспомогательные упаковочные материалы, и т.п. |

|

Параметры

|

PM 5000 Линия с сушильной камерой (Возвратно-поступательного типа) |

SMP20Линия с сушильной камерой (Роторного типа) |

MSR40 Линия с сушильной камерой (Роторного типа) |

MSR60 Линия с сушильной камерой (Роторного типа)

|

|

Производительность в день (3 смены-24ч) единиц продукции |

15,000 шт. |

30,000 шт. |

60,000 шт. |

90,000 шт. |

|

Площадь |

250 КвМ |

300 КвМ |

|

1200 КвМ (не менее 40 м по длине)

|

|

Расход воды (ориент.) |

3500 Л

|

10000 Л |

18000 Л |

36000 Л

|

|

Расход макулатуры |

1000 кг\день |

2500 кг\день |

4600 кг\день |

9200 кг\день

|

|

Расход химикатов |

20 кг\день |

60 кг\день

|

100 кг\день |

200 кг\день

|

|

Требуемая мощность |

75 КВт |

91 КВт |

180 КВт |

240 КВт

|

|

Топливо дизель/ природный Газ/ ЖБГ |

400 л/450 M3/360 кг в день |

700 л/ 800 M3/500 кг в день |

1100 л /1500 M3 / 900 кг в день |

2200 л / 3000 M3 / 1800 кг в день

|

|

Персонал в смену |

3 |

3 |

3 |

4

|

|

Отгрузка |

3 месяца |

3 месяца |

5 месяцев |

5 месяцев (двухэтапная отгрузка)

|

www.papmash.ru

Бумажное литье - Картонажное производство

Бумажное литьеКатегория:

Картонажное производство

Бумажное литьеБумажную массу, из которой изготовляют непосредственно всевозможные картонажные изделия (ящики, коробки, бутылки, банки и Др.), принято называть бумажным литьем. При этом методе не требуется изготовление картона, бумаги, раскроя, а также сборки.

Рассмотрим кратко производство всевозможных видов литой бумажной тары (коробок, банок, бутылок, ящиков и т. д.).

На картонажных предприятиях отходы производства составляют примерно 15% от общей массы потребляемых бумажных материалов. Эти отходы можно использовать для изготовления литых бумажных Изделий.

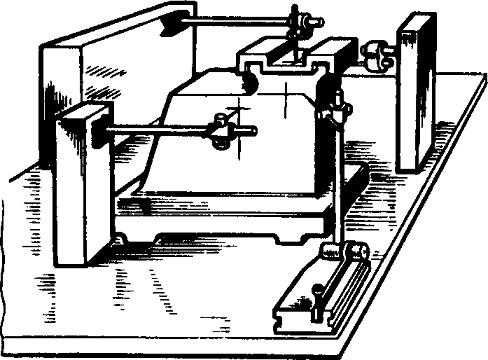

Формование изделий осуществляется путем фильтрации бумажной массы через металлические сетки с целью обезвоживания и свойлачивания бумажных волокон.

Для ускорения процесса обезвоживания применяют механическое давление, воздушную компрессию или отсасывание при помощи вакуума.

Качество бумажных литых изделий зависит главным образом от состава бумажной массы по волокну, ее концентрации и качества размола. Для получения требуемого ‘состава бумажной массы по волокну бумажную макулатуру сортируют, а иногда добавляют в массу необходимое количество целлюлозы. На картонажных предприятиях во избежание сортировки макулатуры отходы не смешивают в общую массу, а каждый сорт отходов подают в цех бумажного литья отдельно, что позволяет более точно составлять композицию бумажной массы.

Картон, изготовленный из бумажного литья, имеет плотность около 1 кг/м2. На картонажных предприятиях такой картон после соответствующей обработки на каландрах может быть использован для изготовления футлярных и других коробок.

При формовании изделий из бумажного литья поверхность их не становится совершенно гладкой; поэтому после формования и сушки изделия прессуют штампами, в результате чего они приобретают гладкую поверхность, уплотняются их стенки и они становятся более жесткими и устойчивыми. Штампы следует нагревать, что значительно усиливает эффективность действия штампов при прессовании изделий.

Перспективным в картонажной промышленности является массовое производство различной литой мелкой, тонкостенной тары (литые тарелки, стаканчики, чашки, банки, бутылки, коробки) как один из самых дешевых видов бумажной тары.

Особенно ценной в производстве бумажного литья является возможность формования изделий и деталей самых сложных форм. Примером может служить производство глобусов.

Всевозможные гнезда, чехлы и футляры из бумажного литья являются лучшими видами защитной упаковки для легкобьющихся товаров (гнезда для упаковки яиц, чехлы для бутылок, электроламп и др.).

Экономическая эффективность производства изделий из бумажного литья зависит от уровня техники этого производства.

Для литых коробок и банок можно с успехом применять жестяную арматуру в виде крышек, ободков, затворов.

Технология производства изделий из бумажного литья делится на три фазы:1. Переработка макулатуры в бумажную массу.2. Отлив изделий из бумажной массы и сушка3. Окончательная отделка литых бумажных изделий, как-то: обрезка, зачистка, прессование, крепление арматуры, в большинстве случаев производится так же, как в картонажном производстве.

Читать далее:

Слесарное дело в Советском союзе

Статьи по теме:

pereosnastka.ru

Формование - бумага - Большая Энциклопедия Нефти и Газа, статья, страница 1

Формование - бумага

Cтраница 1

Формование бумаги в сеточной части осуществляется на отсасывающем трехкамерном формующем валу. [1]

Для формования бумаги из ароматических полиамидов используются короткие обрезки волокон ( длиной примерно 6 5 мм) и волокнистые хлопья. [2]

Разрабатываются безводные способы формования бумаги и получения других продуктов целлюлозно-бумажного производства. [3]

Это представляет особый интерес для формования бумаги из синтетических волокон, где проблема свойла-чивания ( взаимного сцепления волоконец) оказывается определяющей, поскольку в отличие от целлюлозных волокон они не образуют при размоле слизи и нуждаются во введении дополнительных материалов, которые, однако, не должны существенно уменьшать пористость бумажного листа. Таким дополнительным связующим материалом и могут служить фибриды. [4]

На рис. 61, д изображена схема формования бумаги на установке симформер. Формование на этой установке является сочетанием плоскосеточного и двухсеточного формования бумаги. Бумажная масса из напорного ящика 1 поступает на нижнюю сетку 9 установки и вплоть до формующего башмака 6 процесс формования происходит аналогично таковому на плоскосеточной машине. Формующее устройство симформер предназначено для изготовления тонких видов бумаги для печати и различных высококачественных видов бумаги. [5]

На рис. 61, д изображена схема формования бумаги на установке симформер. Формование на этой установке является сочетанием плоскосеточного и двухсеточного формования бумаги. Бумажная масса из напорного ящика 1 поступает на нижнюю сетку Р установки и вплоть до формующего башмака 6 процесс формования происходит аналогично таковому на плоскосеточной машине. Формующее устройство симформер предназначено для изготовления тонких видов бумаги для печати и различных высококачественных видов бумаги. [6]

В целлюлозно-бумажной и деревоперерабатывающей промышленности арабиногалактан рекомендуют использовать для проклейки, формования бумаги и картона [55, 56], так как поверхностная обработка бумаги растворами арабиногалактана способствует увеличению ее прочности и не ускоряет изменения физико-химических показателей бумаги при тепловой и световой обработке. [7]

Волокна древесной массы и облагороженной целлюлозы хуже набухают, они менее гибки, при формовании бумаги образуют пористую структуру, что также способствует ускорению ее сушки. [8]

В настоящее время все бумагоделательные машины делятся на следующие основные группы: плоскосеточные, круглосе-точные ( цилиндровые), вакуум-формующие, двухсеточного формования, комбинированные и машины сухого формования. Указанные группы, в свою очередь, имеют отдельные разновидности, отличающиеся между собой методом формования бумаги и другими признаками. [9]

Что, касается изменения прочности при частичном увлажнении бумаги путем сорбции влаги из окружающей среды при умеренных относительных влажностях, - то здесь можно отметить следующие особенности. В некоторых случаях небольшое поглощение влаги приводит к полезному частичному снятию внутренних напряжений, возникших в процессе формования бумаги в сушильной и отделочной частях машины и в соответствии с этим даже к небольшому повышению прочности. [10]

Образование слизи в бумажной массе является результатом жизнедеятельности бактерий и грибов. Слизь заносится в бумажную массу со свежей производственной водой, а также с полуфабрикатами. Слизеобразование усиливается в условиях наиболее замкнутого цикла использования оборотной воды. Сгустки слизи скапливаются на стенках оборудования, временами отрываются от него, попадают на образующееся бумажное полотно, загрязняя его и вызывая его обрывы. Сгустки слизи на сетке бумагоделательной машины затрудняют процесс формования бумаги, пачкают сетку и сукна. Таким образом, Слизеобразование приносит бумажной промышленности вред, по крайней мере, не меньший, чем отложения вредной смолы. В производстве бумаги наиболее сильное Слизеобразование наблюдается в летний период из-за развития бактерий. В зимний период Слизеобразование менее выражено и в основном характеризуется жизнедеятельностью грибов. При 50 С Слизеобразование мало заметно, а при 60 С большинство микроорганизмов погибает. [11]

В процессе варки целлюлозы и полуцеллюлозы древесная ткань подвергается химическому и физическому воздействию. В результате делигнификации и частичного удаления гемицеллюлоз она распадается на отдельные древесные волокна с превращением последних в целлюлозные волокна. При этом ультраструктура клеточной стенки существенно изменяется. Учитывая распределение слоев клеточной стенки по массе, необходимо подчеркнуть, что основное количество лигнина присутствует во вторичной стенке. Следовательно, для достижения достаточной степени делигнификации требуется удалить лигнин из всех слоев клеточной стенки. Удаление лигнина из срединной пластинки приводит к ее разрушению и разъединению волокон, а удаление из вторичной стенки - к ослаблению связей между фибриллами. Фибриллярная структура клеточной стенки позволяет делить, волокна на продольные элементы и связывать их между собой. На этом основан процесс производства бумаги. В результате делигнификации целлюлозные волокна становятся гибкими и эластичными. При последующем размоле целлюлозной массы при подготовке к формованию бумаги происходит фибриллирование клеточных стенок - расщепление их на фибриллы и последних на более тонкие элементы. На процесс фибриллмрования определяющее влияние оказывает ультраструктура клеточной стенки. По сравнению с хлопковым волокном волокна древесной целлюлозы фибриллируются значительно легче. При формовании бумаги в процессе удаления воды возникают прочные межволоконные связи за счет трения, механического зацепления фибрилл, а также возникновения межмолекулярных сил взаимодействия, в том числе прочных водородных связей между макромолекулами на поверхностях фибриллированных элементов, и образуется бумажный лист. [12]

В процессе варки целлюлозы и полуцеллюлозы древесная ткань подвергается химическому и физическому воздействию. В результате делигнификации и частичного удаления гемицеллюлоз она распадается на отдельные древесные волокна с превращением последних в целлюлозные волокна. При этом ультраструктура клеточной стенки существенно изменяется. Учитывая распределение слоев клеточной стенки по массе, необходимо подчеркнуть, что основное количество лигнина присутствует во вторичной стенке. Следовательно, для достижения достаточной степени делигнификации требуется удалить лигнин из всех слоев клеточной стенки. Удаление лигнина из срединной пластинки приводит к ее разрушению и разъединению волокон, а удаление из вторичной стенки - к ослаблению связей между фибриллами. Фибриллярная структура клеточной стенки позволяет делить, волокна на продольные элементы и связывать их между собой. На этом основан процесс производства бумаги. В результате делигнификации целлюлозные волокна становятся гибкими и эластичными. При последующем размоле целлюлозной массы при подготовке к формованию бумаги происходит фибриллирование клеточных стенок - расщепление их на фибриллы и последних на более тонкие элементы. На процесс фибриллмрования определяющее влияние оказывает ультраструктура клеточной стенки. По сравнению с хлопковым волокном волокна древесной целлюлозы фибриллируются значительно легче. При формовании бумаги в процессе удаления воды возникают прочные межволоконные связи за счет трения, механического зацепления фибрилл, а также возникновения межмолекулярных сил взаимодействия, в том числе прочных водородных связей между макромолекулами на поверхностях фибриллированных элементов, и образуется бумажный лист. [13]

Страницы: 1

www.ngpedia.ru

Производство бумажной массы | Clextral

Производственные системы двушнековой переработки, разработанные Clextral более 30 лет назад, позволяют производителям в сфере бумажной промышленности экономически выгодно и экологично изготавливать бумажную массу высокого качества. Дизайн систем двушнековой экструзии Clextral позволяет снизить производственные издержки и влияние на окружающую среду, обеспечивая при переработке бумажной массы низкое потребление химикатов и минимальное потребление воды. Такая специальная продукция, как писчая и печатная бумага, картон и бумага для банкнот может изготавливаться из различных видов сырья, включая мягкие и твердые породы древесины, текстильное волокно, однолетние растения, сельскохозяйственные отходы и рециклированное волокно.

Практическая информация

Экструзионная переработка бумажной массы основана на использовании экструдеров с парными шнеками встречного вращения в качестве основного механизма системы. Главное преимущество данной технологии – это способность перерабатывать очень длинное целлюлозное волокно и волоконные жгуты (до 1.5 м) для производства бумажной массы с контролируемой длиной волокон и параметрами их распределения. Системы Clextral обеспечивают расслоение волокон, химическую пропитку, промывание и отбеливание для получения бумажной массы, специально предназначенной для изготовления бумаги с широким спектром применения, от высококачественных банкнот, а также менее сложных специальных видов писчей бумаги и отформованной бумажной продукции, до обычного упаковочного картона.

Возможно использование различных видов сырья, включая:

- Мягкие и твердые породы древесины

- Хлопковое волокно и хлопковые текстильные отходы

- Однолетние растения, такие как пенька, лён, абака, сизаль, джут, кенаф и другие волокнистые растения

- Пшеничную солому и другие сельскохозяйственные побочные продукты, например, от сахарного тростника или кукурузных початков

- Другие недревесные материалы, такие как волокно масличной пальмы, сорго и т.д.

- Рециклированное волокно

Преимущества систем двушнековой экструзии при производстве бумажной массы:

- Производство специальных видов бумажной массы с широким спектром применения

- Универсальность в использовании древесного и недревесного сырья

- Рентабельное и экологически безопасное производство по сравнению с обычными методами переработки

- 10 — 15% снижения энергопотребления на этапе разделения волокон

- 10 — 30% снижения потребления химикатов и отбеливающих реагентов

- Пониженное потребление воды от 30% до 90% для некоторых процессов переработки бумажной массы

- Сокращенное время производства благодаря непрерывному технологическому процессу

- Быстрое и простое техобслуживание, сокращенное время простоя и время на переоснастку

Clextral предлагает свой опыт и знания, а также собственное оборудование во Франции и США, чтобы позволить производителям бумаги и научно-исследовательским центрам разрабатывать и тестировать новые концепты продукции и улучшать свои технологии.

www.clextral.com

Классификация бумагоделательных машин по способу формования. Очистка бумажной массы

ЛЕКЦИЯ 1

КЛАССИФИКАЦИЯ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН

ПО СПОСОБУ ФОРМОВАНИЯ. ОЧИСТКА БУМАЖНОЙ МАССЫ

План лекции

Бумагоделательная машина как поточная линия производства бумаги, ее составные части, их назначение. Формование и обезвоживание в сеточной части – основа для классификации бумагоделательных машин, их теоретическая производительность.

Грубая и тонкая очистка бумажной массы на аппаратах типа вихревых очистителей и узлоловителей закрытого типа. Принцип работы, устройство данных аппаратов.

Бумагоделательная машина – это непрерывно действующая поточная линия, включающая многие десятки машин, выполняющих последовательные операции превращения жидкой или воздушной суспензии в непрерывное полотно бумаги или картона.

В соответствии с технологическим назначением отдельные машины поточной линии объединяются в группы, которые называются: сеточная, прессовая, сушильная части, каландр, накат.

Сеточная часть включает в себя напорный ящик, сеточный стол и ряд других машин и устройств (насосы, вакуумнасосы, привод и другие механизмы для сообщения дополнительных динамических процессов, диктуемых требованиями технологии).

Назначение сеточной части – отлив и формование мокрого бумажного полотна из волокнистой суспензии. Под отливом следует понимать технологические операции, связанные с равномерностью распределения бумажной массы по ширине сетки и ее обезвоживание.

Формование – технологическая операция, связанная с ориентацией волокон с целью создания структуры, которая обеспечивает наибольший контакт между волокнами и необходимые свойства бумажного листа. Технологическая задача прессовой части – уплотнение структуры мокрого полотна, придание соответствующей гладкости его поверхности и удаление влаги путем отжатия.

Сушильная часть предназначена для удаления влаги из мокрого бумажного полотна методом испарения (когда механический отжим становится неэффективным) и разглаживания бумажного полотна.

Каландры заканчивают непрерывную операцию отделки бумаги, повышая методом проката между валами лоск, гладкость и объемный вес бумаги.

Накаты предназначены для непрерывного наматывания готовой бумаги в рулоны.

Основной частью каждой бумагоделательной машины является сеточная. Поэтому классификация бумагоделательных машин, согласно таблице 1, ведется в зависимости от вида вырабатываемой продукции и вида полуфабриката по конструкциям сеточных частей, которые обеспечивают нужные технологические процессы отлива и формования бумажного полотна.

Конструкция и параметры бумагоделательной машины (главным образом ширина бумажного полотна и скорость) определяются качеством и количеством вырабатываемой продукции. С другой стороны, качество продукции определяется свойствами полуфабрикатов и во многом зависит от способа его приготовления.

Наиболее распространенным видом полуфабриката является волокнистая суспензия. Водная среда оказывает физико-химическое воздействие при подготовке бумажной массы, способствует раскрытию водородных связей на поверхности волокон, гидратирует их и т.п.

Водная среда наиболее удобна для транспортных операций волокнистого материала, поддержания однородности суспензии и дозирования.

В связи с неудобством применения массы, содержащей волокна большой длины (хлопок и др.) в водной суспензии, и желанием сокращения потребления воды в процессе производства (по экологическим и географическим соображениям) в производство внедряется полуфабрикат в виде сухого волокнистого материала и настойчиво ведутся поиски способов производства продукции из волокнистой массы с малым содержанием воды.

Формование бумажного полотна из водной суспензии, поступающей на бумагоделательную машину, может осуществляться либо методом осаждения (наиболее распространенный), либо методом напыления. Сухой полуфабрикат формуется способом напыления и расчесыванием. Для формования увлажненной волокнистой массы предложен метод экструзии (выдавливание массы через щель).

Для осуществления указанных выше способов формования применяются различные формующие устройства. Формование листа можно производить на длинносеточных и круглосеточных устройствах или комбинированных, позволяющих использовать преимущества обоих. Названные три типа формующих устройств производят одновременно отлив и формование, что связано с целым рядом технических затруднений. При напылении процессы отлива и формования производятся раздельно, что позволяет регулировать их самостоятельно. Формование сухой массы производится методом напыления на длинносеточных устройствах.

Расчесывание длинноволокнистой массы (длина волокна свыше 5 мм) производится на кардочесальных машинах (широко распространенных в текстильной промышленности), где одновременно вместе с расчесыванием происходит формование полотна. Метод экструзии формует слой волокнистой массы путем выдавливания ее из узкой щели, ширина которой равна желаемой ширине бумажного полотна.

vunivere.ru