Устройство токарно-винторезного станка 16К20. Кинематическая схема 16к20

Устройство токарно-винторезного станка 16К20.

Станок модели 16К20 имеет следующую техническую характеристику: наибольший диаметр заготовки, устанавливаемой над станиной, - 400мм, а над поперечными салазками суппорта – 220мм; расстояние между центрами – 710, 1000 и 2000мм; пределы частот вращения шпинделя – 12,5…1600 об/мин; пределы продольных подач – 0,05…2,8 мм/об; пределы поперечных подач – 0,025…1,4 мм/об; нарезаемая метрическая резьба – с шагом от 0,5 до 112 мм; мощность главного электродвигателя – 7,5 или 10 кВт.

|

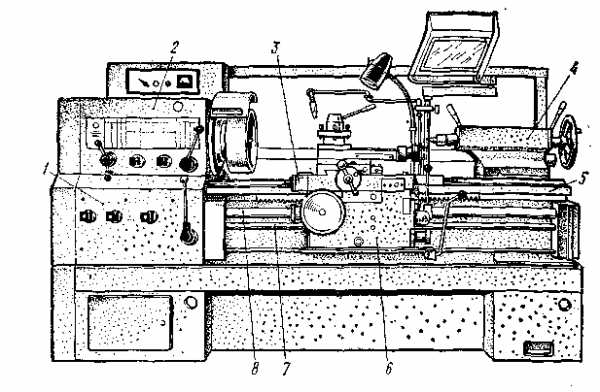

Рисунок 1. Токарно-винторезный станок модели 16К20

1. коробка подач, 2. передняя бабка, 3. суппорт, 4. задняя бабка, 5. станина, 6. фартук, 7. ходовой валик, 8. ходовой винт.

Станина 5, имеющая жесткую коробчатую, форму закаленными шлифованными направляющими, установлена на монолитном основаниии служит для монтажа всех узлов станка.

В основаниистанка расположены электродвигатель привода главного движения и подачи, а также агрегаты, подающие масло для смазки механизмов станка и охлаждающую жидкость.

Передняя (шпиндельная) бабка 2закреплена на левой стороне станины. В ее корпусе размещена коробка скоростей, механизмы которой изменяют частоту вращения шпиндельного вала.

Шпиндельный валслужит для закрепления заготовки и сообщения ей главного (вращательного) движения. В нем есть сквозное отверстие (с переднего конца конической формы), служащее для установки центра (при работе в центрах), а также используемое при обработке длинных прутков, пропускаемых через это отверстие. На наружную резьбу переднего конца шпинделя навинчивают кулачковый патрон для закрепления обрабатываемых заготовок. Шпиндель смонтирован в прецизионных подшипниках качения, не требующих регулировки в процессе эксплуатации.

Гитара сменных зубчатых колес установлена с левой стороны на станине. Они служат для передачи движения от выходного вала коробки скоростей на коробку подач, а также используются при настройке станка для нарезания резьбы (если невозможно установить заданный шаг резьбы с помощью рукояток коробки подач).

Коробка подач 1предназначена для получения необходимой подачи и шага резьбы. Она расположена на передней стороне станины станка, ниже передней бабки. Коробка подач современных токарно-винторезных станков, позволяющие получать продольные и поперечные подачи в широком диапазоне, удобны в эксплуатации, так как установить заданную подачу можно легко поворотом соответствующих рукояток.

Суппорт предназначен для перемещения резца, закрепленного в резцедержателе. Нижняя часть суппорта, называемаяпродольными салазками или кареткой, перемещается при продольной подаче (Sпрод) по направляющим станины. Продольные салазки имеют направляющие, по которым при поперечной подаче (Sпоп) движется поперечная каретка (поперечные салазки). На поперечной каретке установлен поворотный круг, позволяющий поворачивать верхнюю кареткупод любым углом и закреплять ее в этом положении. Поворотный круг имеет направляющие для перемещения (Sн) верхней каретки при обработке конических поверхностей. На верхней каретке установлен 4-позиционный резцедержатель.

Фартук 6прикреплен к нижней плоскости продольных салазок суппорта. В нем расположен механизм, преобразующий вращательное движение, передаваемое от коробки подач к ходовому валику или ходовому винту, в поступательное прямолинейное (продольное или поперечное) движение суппорта, а также механизмы ручной подачи. В нем монтируются устройства для включения продольной или поперечной подачи, подачи при нарезании резьбы, ускоренного перемещения суппорта. Фартук оснащен оригинальным механизмом отключения подачи, позволяющим производить обработку изделий по упорам при продольном и поперечном точении.

Ходовой винт 8 используется при нарезании резьбы резцом. В остальных случаях механическое передвижение суппорта производится от ходового валика 7.

Задняя бабка 4 расположена на станине станка с правой стороны и служит для поддержания правого конца обрабатываемой заготовки при работе в центрах, для закрепления инструментов (сверл, зенкеров, разверток и др.) при обработке отверстий, а также для точения конических поверхностей. Корпус задней бабки установлен на плите, которая может быть передвинута по направляющим станины в продольном направлении и закреплена в требуемом положении. В корпусе находится пиноль, в конусное отверстие её устанавливают центр и инструмент для обработки отверстий. Пиноль с закрепленным инструментом при обработке отверстий перемещается в продольном направлении вращением маховичка, а для механической подачи у задней бабки имеется устройство сцепки с суппортом.

При обработке конических поверхностей корпус задней бабки смещают относительно плиты в поперечном направлении.

На правой стороне станины закреплен механизм ускоренного перемещения суппорта.

К станку прилагается гидрокопировальное устройство, позволяющее обрабатывать детали со сложным профилем.

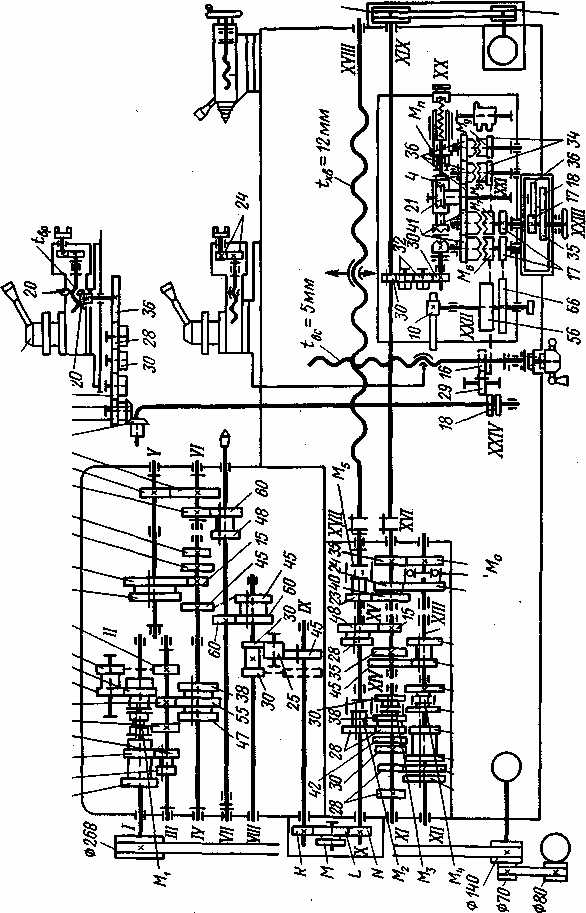

Кинематическая схема токарно-винторезного станка 16К20.

Принцип работы различных машин, в том числе и станков, нагляднее изучать по кинематической схеме.

Условное, схематическое изображение совокупности механизмов и устройств станка называется кинематической схемой.

Кинематическая схема станка состоит из отдельных кинематических цепей, представляющих собой систему последовательно расположенных звеньев. Под звеном подразумевается деталь механизма, входящая в соприкосновение с другой деталью (зубчатое колесо, винт, гайка, червяк, червячное колесо).

Механизм, передающий или преобразующий движение от одного звена к другому, называется кинематической парой или передачей.

В станках применяют передачи вращательного движения (ременные, цепные, зубчатые, червячные) и преобразующие вращательное движение в поступательное (реечные, винтовые и др.).

Основным кинематическим параметром передачи вращательного движения является передаточное отношение, которое показывает, во сколько раз больше (меньше) частота вращения одного вала по сравнению с другим.

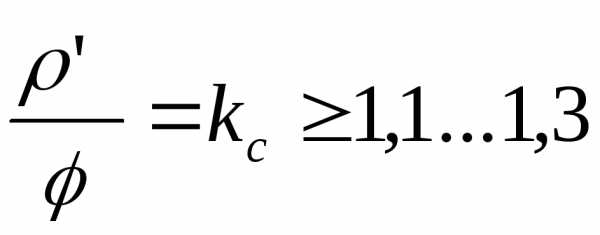

Передаточные отношения различных передач выражаются следующим образом.

Ременная передача

где: D1, D2 – диаметры ведущего и ведомого шкивов.

η = 0,98 – коэффициент, учитывающий проскальзывание ремня относительно поверхности шкивов.

Цепная передача

где: Z1, Z2 – числа зубьев ведущей и ведомой звездочек.

Зубчатая передача

где: Z1, Z2 – числа зубьев ведущего и ведомого зубчатых колес .

Червячная передача

где: Z1 – число заходов червяка

Z2 – число зубьев червячного колеса.

Начальным звеном цепи главного движения является электродвигатель мощностью N = 10 кВт и частотой вращения nэ.д. = 1460 об/мин, конечным - шпиндель.

Уравнение кинематического баланса цепи главного движения в общем виде можно записать как

где: nшп – частота вращения шпинделя, об/мин

nэ.д. – частота вращения электродвигателя, об/мин

D1, D2 – диаметры ведущего и ведомого шкивов, мм

η = 0,98 – коэффициент проскальзывания ремня

iк.с. – общее передаточное отношение коробки скоростей.

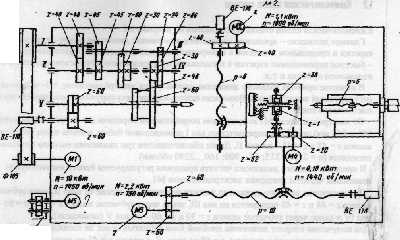

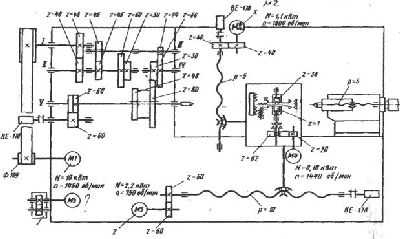

Кинематическая схема токарно-винторезного станка

|

mykonspekts.ru

ТОКАРНО ВИНТОРЕЗНЫЙ СТАНОК 16 К 20 Кинематическая схема

ТОКАРНО ВИНТОРЕЗНЫЙ СТАНОК 16 К 20 Кинематическая схема, коробка скоростей, уравнение кинематического баланса

ТОКАРНО ВИНТОРЕЗНЫЙ СТАНОК 16 К 20 Кинематическая схема, коробка скоростей, уравнение кинематического баланса

Станок токарно-винторезный 16 К 20 Предназначен для выполнения различных токарных работ, а также для получения резьбы. Станок универсальный, используется в условиях мелкосерийного и серийного производства. Основные узлы станка. Станина 1 - несущая деталь, на которой неподвижно смонтирована передняя бабка 2. По горизонтальным направляющим станины перемещаются суппорт 5 с резце держателем и задняя бабка 3. На станине крепится фартук 4, предназначенный для преобразования вращательного движения ходового вала и ходового винта в поступательное движение суппорта. В передней бабке 2 расположена коробка скоростей, в станине 1 - коробка подач.

Станок токарно-винторезный 16 К 20 Предназначен для выполнения различных токарных работ, а также для получения резьбы. Станок универсальный, используется в условиях мелкосерийного и серийного производства. Основные узлы станка. Станина 1 - несущая деталь, на которой неподвижно смонтирована передняя бабка 2. По горизонтальным направляющим станины перемещаются суппорт 5 с резце держателем и задняя бабка 3. На станине крепится фартук 4, предназначенный для преобразования вращательного движения ходового вала и ходового винта в поступательное движение суппорта. В передней бабке 2 расположена коробка скоростей, в станине 1 - коробка подач.

Кинематическая схема станка 16 К 20

Кинематическая схема станка 16 К 20

Кинематика станка. Главное движение. Кинематическая цепь главного движения: Электродвигатель M 1; клиноременная передача со шкивами диаметром 140 и 268 мм; коробка скоростей. На I валу коробки скоростей установлена двухсторонняя фрикционная муфта М 1, обеспечивающая прямое и обратное вращение шпинделя. При включении муфты М 1 влево прямое вращение при включении вправо обратное (реверсивное). Специальный блокировочный механизм исключает включение муфты случайно.

Кинематика станка. Главное движение. Кинематическая цепь главного движения: Электродвигатель M 1; клиноременная передача со шкивами диаметром 140 и 268 мм; коробка скоростей. На I валу коробки скоростей установлена двухсторонняя фрикционная муфта М 1, обеспечивающая прямое и обратное вращение шпинделя. При включении муфты М 1 влево прямое вращение при включении вправо обратное (реверсивное). Специальный блокировочный механизм исключает включение муфты случайно.

Прямое вращение При включении муфты М 1 влево блок зубчатых колес z = 56/51 входит в зацепление и с вала I на вал II передается вращение через две пары зубчатых колес блока Б 1: z = 56/34 или z = 51/39, вал II получает 2 частоты вращения. Вращение с вала II на вал III передается через блок Б 2, который может занимать три положения: z = 21/55 или z = 29/47 или z = 38/38. Вал Ш получает шесть частот вращения. Число ступеней частот вращения шпинделя равно произведению числа передач в каждой группе: n=2*3=6 С вала III на шпиндель VI вращение передается двумя способами. 1. Через зубчатые пары и блок Б 4, когда он находится в левом положении, z = 60/48 или z = 30/60, затем на вал VI получает 12 частот вращения. 2. Через промежуточный вал, когда в зацепление входит блок БЗ, и движение передается вначале на вал IV: z = 45/45 или z = 15/60, затем на вал V: z = 18/72 и на шпиндель VI: z = 30/60, вал VI получает еще 12 частот вращения. Всего шпиндель получает n=12+12=24 частоты вращения.

Прямое вращение При включении муфты М 1 влево блок зубчатых колес z = 56/51 входит в зацепление и с вала I на вал II передается вращение через две пары зубчатых колес блока Б 1: z = 56/34 или z = 51/39, вал II получает 2 частоты вращения. Вращение с вала II на вал III передается через блок Б 2, который может занимать три положения: z = 21/55 или z = 29/47 или z = 38/38. Вал Ш получает шесть частот вращения. Число ступеней частот вращения шпинделя равно произведению числа передач в каждой группе: n=2*3=6 С вала III на шпиндель VI вращение передается двумя способами. 1. Через зубчатые пары и блок Б 4, когда он находится в левом положении, z = 60/48 или z = 30/60, затем на вал VI получает 12 частот вращения. 2. Через промежуточный вал, когда в зацепление входит блок БЗ, и движение передается вначале на вал IV: z = 45/45 или z = 15/60, затем на вал V: z = 18/72 и на шпиндель VI: z = 30/60, вал VI получает еще 12 частот вращения. Всего шпиндель получает n=12+12=24 частоты вращения.

Уравнения кинематического баланса По первому способу передачи вращения с вала III на шпиндель IV n. ШП = nдв *(D 1 / D 2)*(56/34)*(51/39)*(21/55)*(29/47)*(38/38)*(60/48)*(30/60) По первому способу передачи вращения с вала III на шпиндель IV n. ШП = nдв *(D 1 / D 2)* *(56/34)*(51/39)*(21/55)*(29/47)*(38/38)*(45/45)*(15/60)*(18/72)*(30/60)

Уравнения кинематического баланса По первому способу передачи вращения с вала III на шпиндель IV n. ШП = nдв *(D 1 / D 2)*(56/34)*(51/39)*(21/55)*(29/47)*(38/38)*(60/48)*(30/60) По первому способу передачи вращения с вала III на шпиндель IV n. ШП = nдв *(D 1 / D 2)* *(56/34)*(51/39)*(21/55)*(29/47)*(38/38)*(45/45)*(15/60)*(18/72)*(30/60)

Обратное (реверсивное) вращение Если мы хотим получить обратное вращение шпинделя, то включаем фрикционную муфту вправо. Движение с вала I на вал II передается через дополнительный вал: z = 50/24 и z = 36/38. n. ШП = nдв *(D 1 / D 2)*(50/24)*(36/38)*… Уравнение кинематического баланса для минимальной частоты вращения шпинделя: n. ШП = 1450*(148/268)*0, 985*(51/39)*(21/55)*(15/60)*(18/72)*(30/60)=12, 5 об/мин.

Обратное (реверсивное) вращение Если мы хотим получить обратное вращение шпинделя, то включаем фрикционную муфту вправо. Движение с вала I на вал II передается через дополнительный вал: z = 50/24 и z = 36/38. n. ШП = nдв *(D 1 / D 2)*(50/24)*(36/38)*… Уравнение кинематического баланса для минимальной частоты вращения шпинделя: n. ШП = 1450*(148/268)*0, 985*(51/39)*(21/55)*(15/60)*(18/72)*(30/60)=12, 5 об/мин.

Конец

Конец

Кинематическая схема станка 16К20Т1 | Токарные станки

От электродвигателя главного движения Д вращение через клиноременную передачу 105264 передается на входной вал трехступенчатой коробки скоростей и далее через зубчатую передачу на вал. Высшая ступень коробки скоростей Станка передается с вала II на шпиндель V при включении зубчатых колес, а средняя — через передачу блока зубчатых колес на шпинделе. Двигатель главного движения синхронный частотно-регулируемый мощностью 11 кВт. За счет регулирования частоты вращения двигателя на высшей ступени коробки скоростей получается верхний диапазон частот вращения Шпинделя от 160 до 2240 мин. На средней ступени — второй диапазон частот — от 65 до 900 мин. Низший диапазон частот вращения шпинделя (от 22,4 до 315 мин-1) обеспечивается с помощью перебора: с вала 11 через зубчатые колеса вращение передается на вал III и далее через передачи— на шпиндель.

Привод продольного перемещения суппорта состоит из двигателя ДЗ, зубчатых колес и шариковой пары винт — гайка. Высокомоментный двигатель постоянного тока ДЗ с широким регулированием частоты вращения обеспечивает диапазон рабочих подач суппорта до 2000 мм/мин и скорость быстрых перемещений его 6000 мм/мин. Для контроля за перемещением служит импульсный датчик обратной связи, связанный с ходовым винтом продольной подачи. Такой же датчик, связанный со шпинделем зубчатым колесами, используется при резьбонарезании, обеспечивая жесткую электрическую связь шпинделя через УЧПУ «Электроника НЦ-31» с приводом продольной подачи.

Привод поперечной подачи имеет аналогичную структуру: от двигателя Д2 через зубчатую пару приводится винт поперечного перемещения салазок суппорта. С винтом связан импульсный датчик обратной связи 3. Регулируемый высокомоментный двигатель постоянного тока обеспечивает скорость подачи поперечных салазок до 1000 мммин и быстрые перемещения их со скоростью 5000 мм/мин.

Поворот револьверной головки производится от асинхронного двигателя Д4 через зубчатые колеса и червячную передачу. Двигатель Д5 вращает зубчатые колеса шестеренного насоса системы смазывания станка. Для зажима заготовки задним центром служит электромеханический привод, вращающий винт пиноли задней бабки.

Похожие статьи:

stankitokarnie.ru