КР / ворд / 2.4 Расчет и проектирование заготовки МОЙ. Группа материалов м01

| Группа материалов | Марки материалов |

| М01 (W01) | Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, 08, 08Т, 08ГТ, 10, 15, 15Г, 18, 18Г, 20, 20Г, 25,15К, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, 20ЮЧ, А, В, 09Г2, 10Г2, 14Г2, 16ГМЮЧ, 12ГС,12ГСБ,12Г2С,13ГС, 13ГС-У,15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У, 20ГСЛ, 20ГМЛ, 08ГБЮ, 09Г2С, 09Г2СА, 09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2СЮЧ, 09ХГ2НАБЧ, 07ГФБ-У, 15ХСНД, 14ГНМА, 16ГНМА, 10ГН2МФА, 10ГН2МФАЛ, 15ГНМФА, судостроительные стали категорий А32, D32, E32, трубные стали классов прочности К50, К52, К54. |

| М02 (W02) | 12МХ, 12ХМ, 15ХМ, 20ХМ, 20ХМА, 20ХМЛ, 10Х2М, 10Х2М-ВД, 20Х2МА, 1Х2М1, 12Х2М1, 10Х2М1А, 10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш, 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ, 12Х2МФА, 15Х2МФА,15Х2МФА-А, 15Х2НМФА, 15Х2НМФА-А. |

| М03 (W03) | 13Г1СБ-У,13Г2АФ, 14Г2АФ, 15Г2АФД, 16Г2АФ, 18Г2АФ, 09ГБЮ, 09Г2ФБ,10Г2Ф,10Г2ФБ,10Г2СФБ,10Г2ФБЮ,09Г2БТ, 10Г2БТ, 15Г2СФ, 12Г2СМФ,12Г2СБ, 12Г2СБ-У,12ГН2МФАЮ, Д40, Е40, 10ХСНД, 10ХН1М, 12ХН2, 12ХН3А,10Х2ГНМ, 10Х2ГНМА-А, 30ХМА, 18Х2МФА, 25Х2МФА, 12Х2Н4А, 18Х3МВ, 20Х3МВФ, 25Х3МФА, 15Х3НМФА, 15Х3НМФА-А, 20ХН3Л, 30ХГСА, 38ХН3МФА, судостроительные стали категорий А36, D36, E36, А40, D40, E40, трубные стали классов прочности К55-К60, Х60,Х65, Х70. |

| М04 (W04) | 20Х13, 08Х14МФ, 20Х17Н2, 12Х13, 12Х11В2МФ (1Х12В2МФ), 08Х13, 08Х17Т, 15Х25, 15Х25Т, 15Х28, 05Х12Н2М, 06Х12Н3ДЛ, 07Х16Н4Б. |

| М05 (W05) | 15Х5, 15Х5М, 15Х5М-У, 15Х5ВФ, Х8, 12Х8, 12Х8ВФ, Х9М, 20Х5МЛ, 20Х5ВЛ, 20Х5ТЛ, 20Х8ВЛ. |

| М06 | СЧ10, СЧ15,СЧ17, СЧ20, СЧ25, СЧ30, СЧ35, СЧ15М4, СЧ17М3, ЧНХТ, ЧН1МШ, ЧН2Х, КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5, ВЧ-35, ВЧ-40, ВЧ-45, ВЧ-50, ВЧ-60, ВЧ-70, ВЧ-80, ВЧ-100. |

| М07 | 18Г2С, 10ГТ, 25Г2С, 32Г2Рпс, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР, 27ГС, 20ГС, 28С, Ст 5пс, Ст 5сп, 35ГС. |

| М11 (W11) | 12Х21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03Х17Н14М3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т, 03Х16Н9М2, 08Х16Н9М2, 08Х16Н11М3, 08Х18Н9, 09Х19Н9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02Х18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т, 03Х20Н16АГ6, 03Х21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ. |

| М21 (W21) | АД0, АД00, АД1, А5, А6, А7, А8, А85, А97, А99,АМц. |

| М22 (W22) | АМг1, АМг2, АМг3, АМг4, АМг5, АМг6. |

| М23 (W23) | Д20, АД31, АВ, В95,В96, ВАД-23. |

| М31 | М1, М2, М3, М1р, М2р, М3р. |

| М32 | Л60, Л63, Л68,Л90, ЛС59-1, ЛО62-1, ЛО70-1, ЛМц58-2, ЛЖМц59-1-1, ЛАН59-3-2, ЛН65-5,ЛА77-2, ЛК80-3. |

| М33 | МНЖ5-1, БС-3с, МНЖМц30-1-1, НЖМц28-2.5-1.5. |

| М34 | БрХ1, БрКМц3-1, БрАМцЖН8-10-3-2, БрАМц9-2, БрАЖНМц7-2,5-1,5-9, БрАЖ9-4, БрАЖНМц9-4-4-1, БрАЖМц10-3-1,5, БрАНЖ7-4-2, БрАНМцЖ8,5-4-4-1,5, БрОЦ8-4, БрОЦ10-2, БрОФ6,5-0,15, БрОФ8-0,3. |

| М41 | ВТI–0, ВТI–00, ВТ3-1, ВТ4, ВТ-5, ВТ5-1, ВТ-6, ВТ-8, ВТ-14, ВТ-16, ВТ20, ВТ22, ВТ-28, ПТ–IМ, ПТ-3В, ПТ-7М, ОТ4, ОТ4-0, ОТ4-1, АТ2. |

| ХН77ТЮ, ХН70ВМТЮ, ХН67ВМТЮ, ХН65МВ, ХН65МВУ, ХН78Т, ХН63МБ, ХН70МФ-ВИ, ХН60МЮВТ, ХН75МВТЮ, ХН65ВЮТ, Х20Н80, Х15Н60. | |

| М61 | ПЭ80, ПЭ100. |

| М62 | Сшитый полиэтилен (PE-X). |

| М63 | Поливинилхлорид (PVC). |

| М64 | Полипропилен (PP). |

| М00 | Материалы, не вошедшие в обозначенные выше группы. |

www.lider-nk.ru

РД 03-495-02 стр.15 Таблица 8.

Таблица 8.

Область распространения аттестации в зависимости от способа

формирования корня шва контрольного сварного соединения

| Вид контрольного сварного соединения | Область распространения | ||||

| Односторонняя сварка (ос) | Двусторонняя сварка (дс) | ||||

| на подкладке (сп) | без подкладки (бп) | с зачисткой корня шва (зк) | без зачистки корня шва (бз) | ||

| Односторонняя сварка (ос) | на подкладке (сп) | * | – | x | – |

| без подкладки (бп) | x | * | x | x | |

| Двусторонняя сварка (дс) | с зачисткой корня шва (зк) | x | – | * | – |

| без зачистки корня шва (бз) | x | – | x | * | |

Обозначения:

* — вид контрольного сварного соединения;

х — вид контрольного сварного соединения, на которое распространяются результаты аттестации;

– — вид контрольного сварного соединения, на которое не распространяются результаты аттестации.

Таблица 9.

Область распространения аттестации в зависимости

от группы основных материалов контрольных сварных соединений

| Группа основного материала | Область распространения | |||||||

| М01 | М02 | М03 | М04 | М05 | М07 | |||

| М01 | * | – | – | – | – | – | ||

| М02 | x | * | – | – | – | – | ||

| М03 | x | – | * | – | – | х | ||

| М04 | x | x | – | * | – | – | ||

| М05 | x | х | x | – | * | – | ||

| М07 | х | – | – | – | – | * | ||

| Алюминий и его сплавы | М21 | М22 | М23 | |||||

| М21 | * | x | – | |||||

| М22 | x | * | – | |||||

| М23 | x | x | * | |||||

| Медь и ее сплавы | М31 | М32 | М33 | М34 | ||||

| М31 | * | – | х | х | ||||

| М32 | – | | – | – | ||||

| М33 | – | – | * | х | ||||

| М34 | – | – | х | * | ||||

Обозначения:

* — группа материала контрольного сварного соединения;

x — группа материала, на которую распространяется результат аттестации;

– — группа материала, на которую не распространяется результат аттестации.

Примечания к табл. 9:

1. Марка присадочного материала по химическому составу должна соответствовать группе основного материала контрольного сварного соединения.

2. Аттестация на сварку сталей группы М07 по ГОСТ 5781 и 10884 более высокого класса прочности распространяется на сварку сталей низшего класса прочности в пределах группы М07 для типов сварных соединений и способов сварки по ГОСТ 14098.

Таблица 10.

Область распространения аттестации для контрольных сварных

соединений из различных материалов

текст целиком

stroyka-ip.ru

| Похожие работы | Группы Материалы Марки материалов - страница №1/1 Группы свариваемых материалов

|

davaiknam.ru

Сварочная аттестация НАКС. Инструкция по контролю

Нередко так бывает, что для выполнения работ по монтажу, ремонту, изготовлению и реконструкции технических устройств на опасных промышленных объектах Заказчик нанимает специализированную монтажную организацию, в спектр услуг которой входят и сварочные работы.

До начала производства сварочных работ необходимо проверить разрешительную документацию монтажной организации. Только после проверки разрешительной документации монтажная организация может получить допуск к началу работ. Как правило, решение о допуске к работам принимает технический надзор (строительный контроль) Заказчика. Такой специалист должен обладать необходимыми знаниями в области сварочного производства, а также обязан проконтролировать и обратить внимание на наличие следующих документов в процессе проверки разрешительной документации монтажной организации:

Свидетельство НАКС о готовности организации-заявителя к использованию аттестованной технологии сварки в соответствии с требованиями РД 03-615-03

Аттестация технологии НАКС подтверждает факт того, что монтажная организация располагает техническими и организационными возможностями, квалифицированными кадрами для ведения сварочных работ в соответствии с аттестованной технологией, а также контроля того, что сварные соединения, реализованные в условиях конкретного производства по аттестуемой технологии, соответствует требованиям нормативной документации к опасным производственным объектам.

Аттестация технологии НАКС подтверждает факт того, что монтажная организация располагает техническими и организационными возможностями, квалифицированными кадрами для ведения сварочных работ в соответствии с аттестованной технологией, а также контроля того, что сварные соединения, реализованные в условиях конкретного производства по аттестуемой технологии, соответствует требованиям нормативной документации к опасным производственным объектам.

Одного лишь наличия свидетельства об аттестации сварки не достаточно. Важно обратить внимание на какой способ сварки, и какую группу технических устройств оно выдано. Также необходимо проверить срок действия свидетельства.

В случае необходимости подлинность свидетельства можно проверить на сайте НАКС, где по номеру свидетельства или названию организации можно узнать внесено свидетельство в реестр НАКС или нет.

Важно помнить, что к свидетельству в обязательном порядке оформляется приложение, в которое заносятся следующие данные об установленной области распространения производственной аттестации технологии:

- способ сварки

- характер выполняемых работ (изготовление, монтаж, ремонт и реконструкция)

- группы и марки основных материалов

- сварочные материалы

- диапазон диаметров

- диапазон толщин

- тип шва

- тип соединения

- вид соединения

- угол разделки кромок

- положение при сварке

- наличие подогрева

- наличие термообработки

- вид покрытия электродов

На основании данного приложения к свидетельству необходимо дать оценку о возможности монтажной организации выполнить комплекс сварочных работ, предусмотренный рабочей документацией или проектом производства сварочных работ (ППСР).

Свидетельство об аттестации сварочного оборудования в соответствии с требованиями РД 03-615-03

Аттестацию сварочного оборудования НАКС осуществляется для проверки возможности оборудования обеспечивать заданные технологические характеристики для различных способов сварки, определяющие требуемое качество сварных соединений при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах.

Аттестацию сварочного оборудования НАКС осуществляется для проверки возможности оборудования обеспечивать заданные технологические характеристики для различных способов сварки, определяющие требуемое качество сварных соединений при изготовлении, монтаже, ремонте и реконструкции технических устройств, применяемых на опасных производственных объектах.

В ходе проверки данного свидетельства, в первую очередь, должен быть выявлен факт соответствия заводского номера на сварочном оборудовании номеру, указанному в свидетельстве об аттестации оборудования. Наименование и марка оборудования также должны совпадать.

Также в свидетельстве об аттестации сварочного оборудования необходимо проверить соответствие групп технических устройств на соответствие объекту, на котором ведутся сварочные работы (ГО, ГДО, КО, КСМ, МО, НГДО, ОТОГ, ОХНВП, ПТО, СК). Проще говоря, подходит ли предъявленный сварочный аппарат для ведения работ, к примеру, по монтажу котельного оборудования.

Предполагаемый и указанный в рабочей документации или проекте производства сварочных работ вид сварки (РД, РАД, МП и т.д.) должен соответствовать тому, который указан в свидетельстве об аттестации.

Срок действия свидетельства также подлежит обязательному контролю. Оборудование с просроченными аттестационными свидетельствами к производству работ не допускаются.

Подлинность аттестации сварочного оборудования можно проверить на сайте НАКС.

Аттестационное удостоверение специалиста сварочного производства

Аттестация сварщиков НАКС – комплект документов, в соответствии с которыми сварщику разрешается работать на опасных производственных объектах. Стоить отметить, что работы, проводимые на опасных производственных объектах, должны выполняться не только аттестованными сварщиками, но и под контролем специалиста сварочного производства II или III уровня. Неаттестованный персонал не может быть допущен к производству работ.

Специалисты сварочного производства имеют следующие уровни аттестации:

I уровень – сварщики, которые имеют право выполнять сварочные работы конкретными способами сварки, как вручную, так и механизированными или автоматизированными методами.

II уровень – специалисты (мастера, производители работ), которые имеют право в письменной или устной форме давать указания сварщикам, а также осуществлять руководство и технический контроль в процессе проведения сварочных работ.

III уровень – специалисты (инженеры-технологи, сотрудники лабораторий), которые обеспечивают, а также осуществляют руководство и технический контроль производства сварочных работ. Специалисты сварочного производства III уровня имеют право разрабатывать и подписывать производственно-технологическую документацию для проведения сварочных работ (проекты производства сварочных работ и технологические карты).

IV уровень – специалисты, являющиеся руководителями службы сварки предприятия (главный сварщик), которые осуществляют руководство и технический контроль производства сварочных работ, а также имеют право разрабатывать и утверждать руководящие и нормативные документы по выполнению всех видов сварочных работ.

Часто так бывает, что проверка документов специалистов сварочного производства ограничивается лишь их наличием. А вот на какой опасный производственный объект оформлена аттестация НАКС уже никто не обращает внимание. Важно помнить, что специалист, аттестованный по газовому оборудованию (ГО) не имеет право производить работы по монтажу нефтегазодобывающего оборудования (НГДО).

К удостоверению специалиста сварочного производства в обязательном порядке прилагается протокол аттестации. В протокол занесена информация о группах опасных технических устройств, на которые аттестован специалист, а также наименование организации, в которой, на момент аттестации, работал специалист. Удостоверение будет являться действительным даже в случае неоднократной смены места работы специалистом.

Кроме удостоверения НАКС специалист сварочного производства должен быть аттестован по правилам безопасности в Ростехнадзоре на опасные производственные объекты, указанные в удостоверении.

Аттестованные сварщики должны иметь удостоверение установленного образца, в котором отражены и которые необходимо проконтролировать следующие данные:

- вид сварки (РД, РАД, МП и т.д.)

- вид деталей (Т — труба, Л — лист, Т+Л — труба+лист)

- типы швов (СШ — стыковой шов, УШ — угловой шов)

- группа свариваемого материала (М01, М02 и т.д.)

- сварочные материалы

- толщина деталей

- наружный диаметр

- положение при сварке

- вид соединения

К сварочным работам на опасных производственных объектах допускаются аттестованные сварщики в соответствии с РД 03-495-02 и ПБ-03-273-99.

Не редко, монтажные организации, в целях экономии имеют лишь одного аттестованного специалиста или вовсе не имеют. Тем самым они вынуждены незаконно прикладывать чужие копии удостоверений специалистов, зачастую не работающих в этой организации, а порой даже подделанные удостоверения. Поэтому подлинность удостоверения должна быть обязательно проверена на сайте НАКС.

Свидетельство об аттестации сварочных материалов в соответствии с требованиями РД 03-615-03

В ходе проверки качества сварочных материалов необходимо обращать внимание не только на наличие сертификатов, но и на наличие свидетельства НАКС об аттестации сварочных материалов.

В ходе проверки качества сварочных материалов необходимо обращать внимание не только на наличие сертификатов, но и на наличие свидетельства НАКС об аттестации сварочных материалов.

Такая аттестация необходима для проверки соответствия фактических технологических свойств и характеристик сварочных материалов свойствам и характеристикам, указанным в сопроводительной документации, и требованиям действующих стандартов, технических условий и других нормативных документов для сварочных материалов. По результатам аттестации определяется возможность применения сварочных материалов при производстве монтажных работ согласно заявленной технологии сварки.

В свидетельстве об аттестации на сварочные материалы указаны следующие данные:

- марка сварочных материалов

- типоразмер (диаметр)

- способ сварки (РД, РАД, МП и др.)

- группы основных материалов (М01, М02 и т.д.)

- группы технических устройств (КО, ГО, СК, ОХНВП и т.д.)

Тип или марка сварочных материалов должна соответствовать указанным в рабочей (проектной) документации или проекте производства сварочных работ. Также необходимо проверить срок действия аттестации НАКС. Как правило, срок действия составляет 3 года.

Подлинность свидетельства об аттестации сварочных материалов можно проверить на соответствующей страницы сайта НАКС Свидетельство должно быть занесено в реестр НАКС.

mavego.ru

Параметры процесса сварки КСС

| Номер слоя (валика) | Род тока, полярность | Диаметр проволоки, мм | Сварочный ток, А | Напряжение дуги, В | Скорость сварки, м/ч | Скорость подачи проволоки, см/с | Расход газа л/мин |

| Слой 1 Слой 2 | Постоянный, обратная полярность | 1,2 | 5.9 | 9-10 | |||

| Слой 3 Слой 4 | 10-12 | ||||||

Технологические требования к сварке:

1.Сварочные материалы должны соответствовать требованиям стандартов, технических условий, паспортов и иметь сертификат.

2.Сварку швов заполнения и облицовочный шов необходимо проводить без остановок, а рпи остановке зачистить абразивным инструментом окончание шва (участок обрыва дуги).

3.Сварку выполнять с полным проваром корня шва.

4.По окончании сварки швы и прилегающие к ним поверхности на расстоянии не менее 20 мм должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений.

5.Клейма (маркировка) должны быть поставлены с наружной стороны сварных соединений на расстоянии 20-50 мм от края усиления шва. При этом на продольных и других не замкнутых сварных соединениях клейма следует ставить на расстоянии 100-200 мм от конца шва.

Требования к контролю качества КСС

| Метод контроля, Вид испытаний | НД на методику контроля | Объем контроля (%, кол-во образцов) |

| Визуальный и измерительный | РД 03-606-03, ГОСТ 23118-99 | 100% |

| Механические испытания | ГОСТ 6996 ГОСТ 23118-99 | 100% |

Карта технологического процесса сварки сварного соединения Т6

| № п/п | Наименование | Обозначения (показатели) |

| Нормативный документ | ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» | |

| Способ сварки | Механизированная сварка в среде защитных газов (МП) | |

| Основной материал (марки) | Сталь 09Г2С ГОСТ 19281-89 | |

| Основной материал (группа) | группа 1 (М01) | |

| Толщина свариваемых деталей | 14 мм | |

| Диаметр деталей в зоне сварки | ||

| Тип шва | угловой (УШ) | |

| Тип соединения | тавровое (Т6) | |

| Вид шва соединения | одностороннее | |

| Форма подготовки кромок | ||

| Положение при сварке | Н | |

| Вид покрытия электродов (для РД) | ||

| Режимы подогрева | Не применяется | |

| Режимы термообработки | Не применяется |

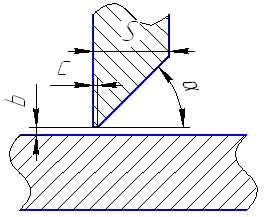

| Конструкция соединения | Конструктивные элементы шва | |

|

Метод подготовки и очистки:

Все местные неровности кромок до сборки удалить с помощью абразивного круга или напильника

Требования к прихватке:

4 штуки по 15 мм через 100, выполненные МП

Защита сварочной ванны/защита корня шва:

Углекислый газ

Параметры процесса сварки КСС

| Номер слоя (валика) | Род тока, полярность | Диаметр проволоки, мм | Сварочный ток, А | Напряжение дуги, В | Скорость сварки, м/ч | Скорость подачи проволоки, см/с | Расход газа л/мин |

| Слой 1 Слой 2 | Постоянный, обратная полярность | 1,2 | 9-10 | ||||

| Слой 3 Слой 4 | |||||||

| 5.9 | 10-12 | ||||||

| Слой 5 Слой 6 | |||||||

| 10-12 |

Технологические требования к сварке:

1.Сварочные материалы должны соответствовать требованиям стандартов, технических условий, паспортов и иметь сертификат.

2.Сварку швов заполнения и облицовочный шов необходимо проводить без остановок, а рпи остановке зачистить абразивным инструментом окончание шва (участок обрыва дуги).

3.Сварку выполнять с полным проваром корня шва.

4.По окончании сварки швы и прилегающие к ним поверхности на расстоянии не менее 20 мм должны быть очищены от шлака, брызг расплавленного металла, окалины и других загрязнений.

5.Клейма (маркировка) должны быть поставлены с наружной стороны сварных соединений на расстоянии 20-50 мм от края усиления шва. При этом на продольных и других не замкнутых сварных соединениях клейма следует ставить на расстоянии 100-200 мм от конца шва.

Требования к контролю качества КСС

| Метод контроля, Вид испытаний | НД на методику контроля | Объем контроля (%, кол-во образцов) |

| Визуальный и измерительный | РД 03-606-03, ГОСТ 23118-99 | 100% |

| Механические испытания | ГОСТ 6996 ГОСТ 23118-99 | 100% |

Список использованной литературы

1. Китаев А.М. Справочная книга сварщика .1985. - 256с.

2. Сварка и резка в промышленном строительстве /Под ред. Б.Д.Малышева. М.: Стройиздат. 1977. - 780 с

3. Марочник сталей // под ред. . В.Г. Сорокина М.: Машиностроение 1989. - 640с.

4. Технология металлов и сварка. /Под ред. П.И. Полухина М.: Высш. Шк. 1977. – 464 с.

5. Типовые нормативы времени на станочные, слесарные, сварочные работы. - М.: Всесоюзный НИИ экономики. 1977.

6. Б.В. Прыкин. Технология металлов и сварка. Киев: Вища школа», Головное изд-во, 1978, 240 с.

7. Конструкционные материалы. /Под ред. Б.Н. Арзамасова. М. Машиностроение, 1990. – 688 с.

8. Технология конструкционных материалов /Под ред. А.М. Дальского. М. Машиностроение, 1977. – 448 с.

9. Сварка в машиностроении: Справочник в 4-х томах/ Под редакцией Н.А. Ольшанского М. – Машиностроение, 1978. – 504с.

10. Методическое руководство к курсовому проекту по дисциплине «Технологические основы сварки плавлением и давлением», Саратов, 2007.

infopedia.su

2.4 Расчет и проектирование заготовки МОЙ

1.4 Расчет и проектирование заготовки по выбранному способу

Для расчетов припусков и определения предельных отклонений размеров заготовки определяем индекс заготовки по ГОСТ 7505-89.

1.Заготовка – штампованная поковка получается на КГШП. Для установления величины допусков и припусков на размеры штампованной поковки необходимо установить следующие параметры:

Точность изготовления – характеризуется классом точности обозначенным TI….T5.

Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для её изготовления.

При открытой (облойной) штамповке на КГШП – класс точности Т4–Т5.Принимаем класс точности – Т5.

Группа стали – условно обозначается М1,М2 и М3. К группе М1 относятся углеродистые или легированные стали с содержанием углерода до 0,35% и легирующих элементов до 2% включительно. К группе М2 – стали с содержанием углерода от 0,35% до 0,65% или легирующих элементов от 2 до 5% включительно; к группе М3 – стали с содержанием углерода свыше 0,65% или легирующих элементов свыше 5%.

Сталь 45 относится к группе сталей М2, так, как содержит 0,45% углерода.

Масса поковки – ориентировочная величина расчётной массы поковки (Gп.р) вычисляется по формуле

Масса поковки – ориентировочная величина расчётной массы поковки (Gп.р) вычисляется по формуле

Где Gд = 1,02 – масса детали, кг; кт =1,3…1,6 – расчётный коэффициент, устанавливаемый в соответствии с характером детали.

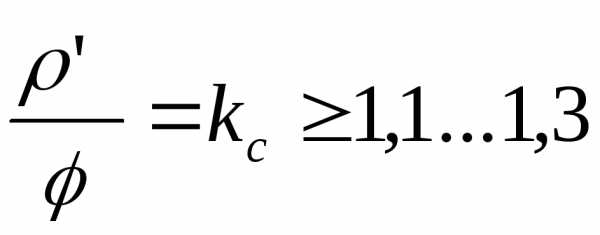

Степень сложности – первая (C1), вторая (С2), третья (С ), четвёртая (С4).Степень сложности поковки определяется отношением массы (объёма) поковки к массе (объёму) фигуры, в которую вписывается поковка. Фигура может быть цилиндром или параллелепипедом. В расчёт должна приниматься та из фигур, объём которой меньше:

,

где d = 3,5 и L = 18,3 – максимальный диаметр и длинна детали, см;

,

где γ = 0,00785 – плотность материала, кг/см3;

.

Результирующая величина степени сложности : С1 – свыше 0,63 до 1,00; С2 – свыше 0,32 до 0,63; С3 – свыше 0,16 до 0,32; С4 – до 0,16. Степень сложности поковки для рассматриваемой детали – С1.

Конфигурацию разъёма штампа примем «плоской» для упрощения его конструкции.

Конфигурацию разъёма штампа примем «плоской» для упрощения его конструкции.

2. В зависимости от расчётной массы поковки, группы стали, степени сложности, класса точности поковки устанавливаем исходный индекс – 12, табл.2[3].

Основные припуски на номинальные размеры детали определяем с учётом исходного индекса и шероховатости поверхностей детали по табл.3[3]. Дополнительные припуски, учитывающие смещение по поверхности разъёма штампа – 0,3 мм по табл.4[3]; отклонение от прямолинейности – 0,6 мм по табл.5[3].

Т4 = 0,3 мм.

Т5 = 0,6 мм.

3. Предельные отклонения размеров заготовки определяем по табл.3[3].

Размеры заготовки с допускаемыми отклонениями:

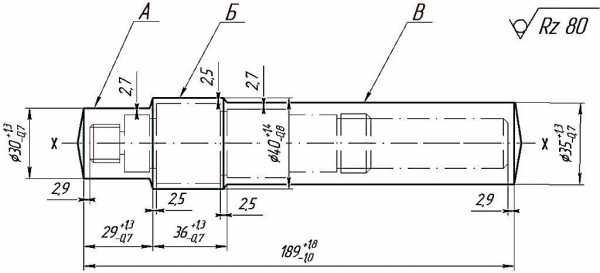

4. Составляем эскиз штампованной поковки для детали вал в соответствии с ГОСТ 3.1126-88 с указанием технических требований на её изготовление по ГОСТ 7505-89.

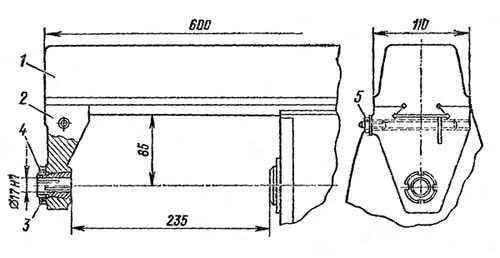

При вычерчивании поковки учитываем все припуски на механическую обработку и кузнечные напуски (штамповочные уклоны, радиусы закруглений) с указанием их размеров и допускаемых отклонений. Эскиз заготовки на рис. 1.4.2.

5. Для определения объёма штампованной поковки условно разбиваем её на отдельные простые элементарные фигуры с простановкой размеров с учётом плюсовых допусков.

5. Для определения объёма штампованной поковки условно разбиваем её на отдельные простые элементарные фигуры с простановкой размеров с учётом плюсовых допусков.

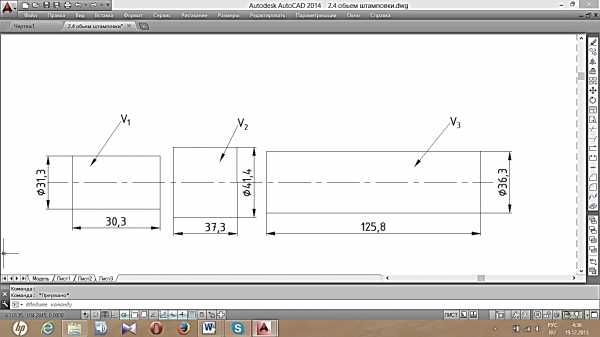

Рис. 1.4.1. Элементарные фигуры для определения объема заготовки

Определяем объёмы этих фигур V1 V2 и V3 , тогда

Определяем объёмы этих фигур V1 V2 и V3 , тогда

6. Масса штампованной заготовки:

Принимаем неизбежные технологические потери (угар, облой и т.п.) при горячей объёмной штамповке равными 10%,определяем расход материала на одну деталь:

7. Коэффициент использования материала на штампованную заготовку:

Рис. 1.4.2. Эскиз заготовки детали

Технические требования к заготовке:

Технические требования к заготовке:

1. НВ 143…179.

2. Класс точности поковки – Т5 по ГОСТУ 7505-89.

3. Степень сложности поковки С1.

4. Группа стали М2

5. Радиусы закруглений внешних углов R = 2 мм.

6. Допуски на радиусы закруглений поковок +2 мм.

7. Штамповочные уклоны 7°.

8. Допускаемое смешение по разъему штампа 0,6 мм.

9. Допускаемая высота заусенца по периметру среза 3 мм.

10. Допуск на радиальное биение поверхности А, Б и В относительно

базовой оси заготовки не более 2,4 мм.

11. Остальные технические требования по ГОСТ 8479-70.

studfiles.net

|

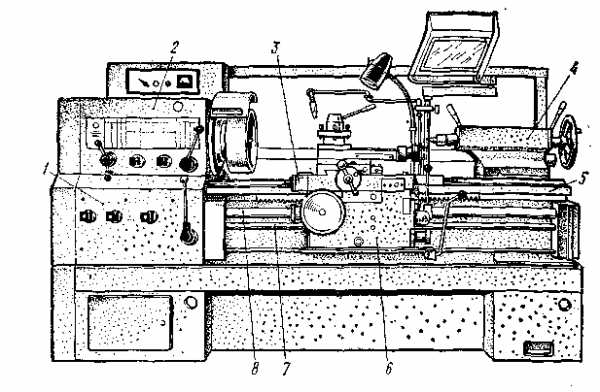

Кроме классификации по составам (ВК, ТК, ТТК, КНТ) твердые сплавы различаются по группам применяемости и подразделяются на группы Р, М, К (ISO 513-75) Материалы группы Р применяются в основном для обработки: Сталей конструкционных и углеродистых (точение, фрезерование, рассверливание, зенкерование) В основном к материалам группы Р относятся карбидо-титановые и твердые сплавы ТК (WC–TiC–Co): Т30К4, Т15К6, Т14К8,Т15К10, Т5К12 реже марки ВК. Материалы группы применяемости К используют для обработки серых, твердых, отбеленных чугунных отливок, цветных металлов и их сплавов (латунь, бронза, баббиты) при фрезеровании, точении чистовом, получерновом, черновом (в том числе в условиях прерывистого резание и по литейной корке), сверление, нарезание резьбы, растачивание. Реже твердые сплавы применяются при тонком и получистовом точении некоторых сталей (ВК3М, ВК60М) труднообрабатываемых сталей ВК10М. В группу применяемости K входят преимущественно карбидо-вольфрамовые сплавы ВК (WC–Co): ВК3, ВК4, ВК6, ВК6М, ВК60М, ВК8, ВК80М, ВК10, ВК100М, ВК10КС. Иногда возможно применение высококобальтовых твердых сплавов групп ТТК. Материалы группы применяемости М используют практически для всех видов обработки высокопрочных нержавеющих, жаропрочных, высоколегированных сталей (в том числе при черновом, прерывистом точении, фрезеровании, ударных нагрузках, обработке стальных поковок, штамповок, отливок по корке). Реже при чистовом и получистовом точении, растачивании серого, ковкого, отбеленных чугунов. В группу применяемости М входят в основном твердые сплавы марок ТТК (WC–TiC–TaC–Co): ТТ7К12, ТТ10К8Б, ТТ20К9, ТТ8К6, иногда используют марки ВК10М, ВК10КС. При обработке высокопрочных труднообрабатываемых сталей неоходимо иметь в виду, что существуют определенные закономерности и система распределения различных марок твердых сплавов и их свойств в пределах каждой группы по подгруппам: Р (Р05, Р10, Р20, Р30, Р40, Р50) К (К10, К20, К30, К40) М (М05, М10, М20, М30, М40) Следует обратить внимание, что с увеличением индекса – номера подгруппы Р05–Р50, К10–К40, М05–М40 возрастают прочность, ударная вязкость, возможность воспринимать большие усилия, глубины резания и подачи. Такие изменения обеспечиваются за счет увеличения процентного содержания кобальтового связующего (Со %). И наоборот, чем меньше содержание Со % в твердом сплаве, тем меньше прочность, но затовыше твердость и теплостойкость, и значит появляется возможность увеличения скорости резания в условиях чистового и получистового точения. Эти факторы необходимо использовать при выборе марок твердосплавного инструмента для обработки различных материалов заготовок и видов металлообработки. Для предварительного назначения марки твердого сплава предлагается использовать схему, приведенную на рис. 6.10, а также данные, приведенные в таблице 6.14 . Для выбора марки быстрорежущих сталей и областей их возможного (предпочтительного) применения в процессах формообразования предлагается использовать данные, приведенные в табл. 6.14. В последние годы ведущие производители инструмента, такие как SANDVIK, HOUGENES и др. идентифицируют твердые сплавы по областям применения еще по трем группам – N, S, H. В укрупненной современной версии классификации и (предварительно и ориентировочно) можно распределить обрабатываемые твердым сплавом материалы по следующим группам: Р – сталь конструкционная и углеродистая, отливки и прокат стальной; М – нержавеющие, высоколегированные, труднообрабатываемые материалы; К – чугун и чугунные отливки; N – алюминий и алюминиевые сплавы; S – жаропрочные и титановые сплавы; Н – закаленные и высокотвердые стали. Таблица 6.14 Области применения твердых сплавов групп Р, М, К

Рис. 6.10. Некоторые рекомендации по применяемости Т. Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте: |

zdamsam.ru