Шовная (роликовая) сварка: технология, машины. Машина роликовой сварки

Шовная (роликовая) сварка: технология, машины |

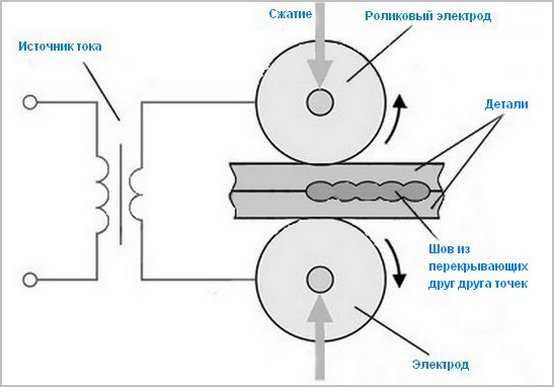

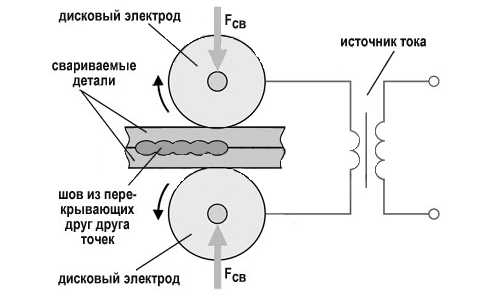

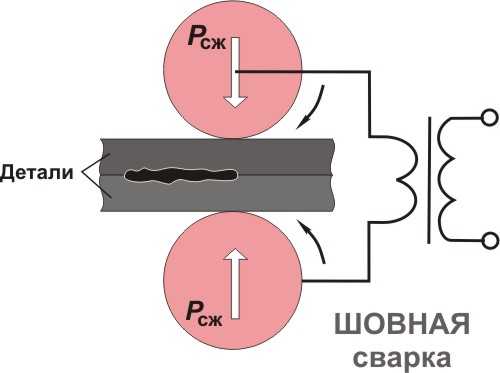

Роликовая (шовная) сварка соединяет в нахлест детали прерывистым или непрерывным швом. Получение последнего, герметичного шва происходит при перекрытии каждой следующей точки на 22-35 % предыдущей.

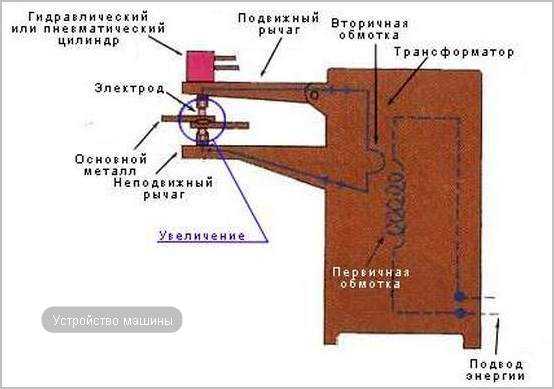

Устройство шовных машин схоже с аппаратами для точечного соединения. Составляющие части данных станков:

- станина;

- механизмы вращения и сжатия;

- электроды с креплениями;

- трансформатор.

Устройство машины для шовной сварки

Станина у станков — это ровная, массивная сварная или литая конструкция, которая выполняет роль надежной подставки. Механизмы сжатия могут быть комбинированными — пневмопривод взаимодействует с электродвигателем или раздельными (электромоторным, пневматическим, педальным). Сжатие с помощью педали (ручной труд человека), проигрывает другим системам.

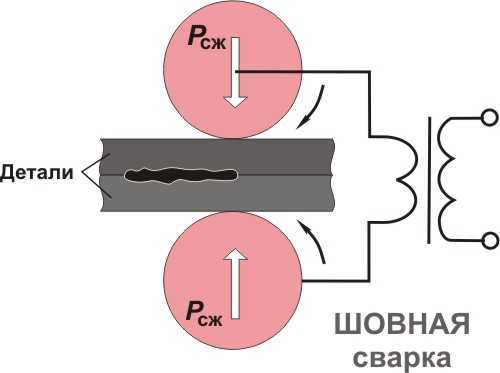

Электроды для шовных машин, как вы уже можете догадаться, выполнены в форме дисков, которые вращаются через редуктор или иную систему приводящую их в движение. Часть станков используется для шаговой роликовой сварки, при остановке роликов происходит подача тока на свариваемые изделия.

Сами ролики крепятся на валу, при перпендикулярной сварке, ведущим выступает верхний ролик, а при продольном соединении — ведущий уже нижний.

Практически все машины, имеют в своей конструкции — импульсный прерыватель тока. С его помощью удается получить качественную сварку деталей из нержавеющей стали и цветных металлов. Прерыватели бывают двух типов: ламповые и механические.

Шовные машины (клещи)

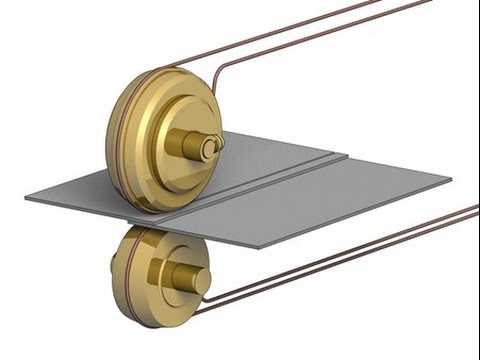

Помимо стационарных агрегатов на рынке встречаются переносные (подвесные) модели с клещами. В устройстве таких станков имеются: клещи, трансформатор и подвесная система с пневматическим приводом, которая передвигает клещи вдоль и проворачивает их вокруг своей оси.

Видео: принцип работы клещей шовной сварки.

Описание технологии шовной сварки

Детали ложатся одна на другую и сжимаются с особым усилием между двух роликов (электродов). После подачи тока на электроды, металл заготовок нагревается и плавится. От прокатывания деталей между роликами, получаются сварные точки, которые могут перекрывать или не перекрывать друг дружку.

Шовная сварка от видов перемещения заготовок и подачи тока подразделяется на:

- шаговую;

- непрерывную;

- прерывистую.

1. Шаговая шовная сварка. На материал идет постоянное давление, заготовки перемещаются с перерывами (пошагово), при остановке роликов подается ток. Данный способ востребован для соединения цветных и легких сплавов.

2. При непрерывной технологии получается сплошной шов — на дисковые электроды идет постоянное сжатие и ток, детали тоже в движении непрерывно.

Способ не нашел широкого применения из-за перегрева заготовок и ускоренного износа роликов. Также для эффективности процесса, требуется основательная зачистка деталей и идентичность материала и толщина свариваемых листов.

3. Прерывистая контактная шовная сварка более всего известна. Давление на ролики постоянное, перемещение материала непрерывно, а подача тока происходит импульсами (с перерывами). С помощью регулировки частоты импульсов тока и скорости движения роликов, настраивается получение герметичного шва.

Видео: контактная шовная сварка.

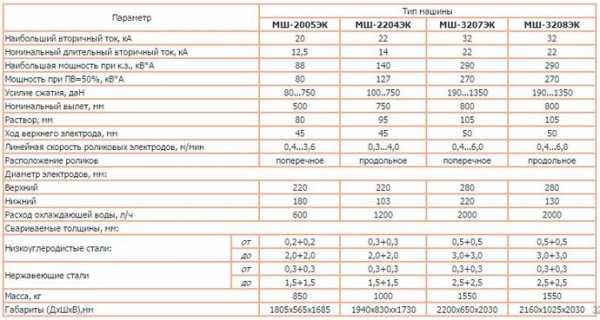

Машины и станки

Все машины для шовной сварки имеют дисковые ролики (электроды), бронза основной материал для их изготовления. От предназначения станка диаметр дисков может быть от 350 до 450 мм, а ширина рабочей поверхности от 4 до 10 мм.

Для двухсторонней сварки применяются агрегаты с 1, 2 и более роликами, различной конструкции.

На рынок поставляются агрегаты с мощностью от 25 до 300 кВА, которые делятся на маломощные и повышенной мощности.

К маломощным относятся станки с маркировкой АШП-25, МШМ-25М, МШМ-50 и Ш-50-1. Применяются для продольной и поперечной сварки изделий толщиной 1-2 мм.

Шовные машины большой мощности — это от 100 до 300 кВА.

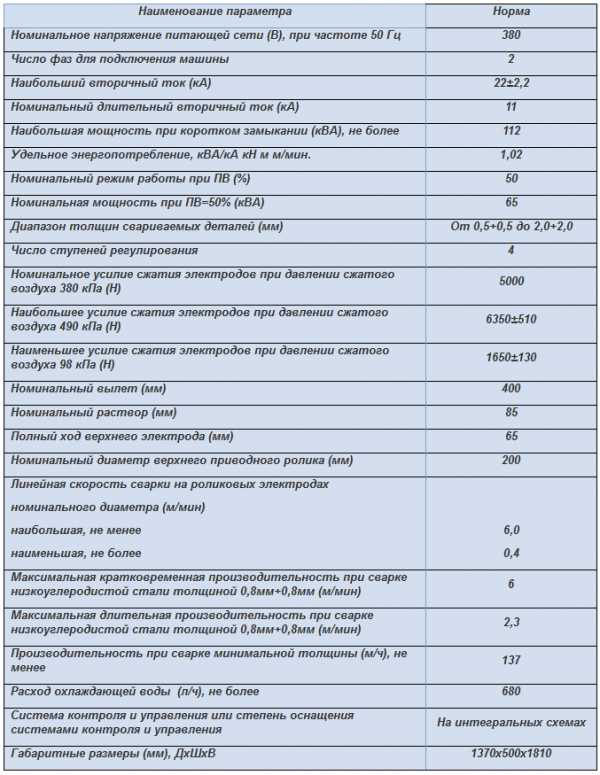

Машина шовной сварки МШ-2203

Агрегат переменного тока, прессового вида. Сваривает поперечные и продольные швы, имеет регулировку давления и скорости сварки.

На рынок поставляется в 2 вариантах:

МШ-2203 работает при температуре от 0° С до 40° С в закрытых вентилируемых зданиях. Подробные технические характеристики представлены в таблице:

Основные характеристики других шовных машин смотрите в таблице ниже. В ней представлены отечественные станки с доступным интерфейсом для любого человека, с разными режимами сварки.

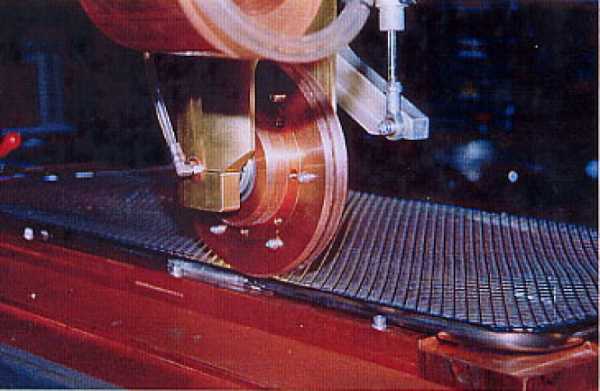

Роликовый стенд для сварки

Отдельные виды работ выполняют на специальных стендах или стеллажах.

Например, роликовый стенд изобрели для сварки изделий цилиндрической формы. За счет вращения заготовок, получается ровный и герметичный шов. В устройство стенда входят роликовые опоры и червячный привод для их вращения.

Видео: аппарат контактной шовной сварки цилиндрических деталей ТТ-84.

P.S. Как вы понимаете, такие машины для роликового соединения применяются в промышленных масштабах. Для личных целей, существуют другие аппараты.

Источник

stroymaster-base.ru

Шовная сварка

Роликовая сварка — это вид сваривания, при котором конструкции объединяются швом, полученным в результате подведения тока к крутящимся дисковым электродам и применения силы сжатия. Шов состоит из ряда точек сваривания. Контактная шовная сварка похожа на технологию точечного сваривания, но вместо конических электродов в ней используются ролики.

Схема роликовой сварки.

Ролики во время работы постоянно катаются по линии шва, что заставляет его более плотно прижимать соединяемые части, а также делает его надежно защищенным от влаги и газов. Отличительной особенностью данного вида сваривания, является хотя бы один электрод в виде ролика, катающийся по шву во время работы.

Роликовая сварка чаще всего используется для соединения труб из металлических листов, герметичных камер и др. Шовная сварка очень удобна при сваривании тонких металлических листов. Такой вид сваривания является наиболее востребованным в машиностроении, при создании металлоконструкций и т. д. Максимальная производительность свариваемого шва иногда может достигать 1 км/ч.

Механизмы для шовной роликовой сварки

Схема машины для шовной сварки.

Специальная техника для роликового сваривания практически полностью автоматизирована. Машины для двустороннего сваривания бывают однороликовые, двуроликовые и многороликовые. Каждый станок шовной сварки имеет предназначенные для него электроды специальной формы. Такая сварка позволяет создавать прямые швы немалой длины на расстоянии от начала шва, которое может позволить вылет устройства.

Двусторонняя двуроликовая установка шовной сварки способна выполнять вертикальные и горизонтальные швы.

Вертикальное расположение роликов можно использовать для сваривания изделий в форме цилиндра.

Чтобы соединить изделия при помощи шовного сваривания, необходимо протянуть их между роликами. По ходу работы необходимо отслеживать время воздействия электрического тока, которое периодически повторяется. Такой цикл позволяет создавать ряд точек сваривания, которые вместе образуют шов.

Режимы выполнения шовного сваривания, в зависимости от частоты перемещения соединяющихся деталей:

- прерывистая;

- непрерывная;

- шаговая.

Наиболее распространенным видом является прерывистая шовная сварка. Его выполняют путем импульсов тока (прерыванием подачи). Соединяющиеся детали при этом непрерывно движутся и находятся под давлением роликов. Один импульс создает одну точку шва. Чтобы шов не пропускал влагу и воздух, необходимо, чтобы точки перекрывали друг друга. Это создается путем подбирания необходимой скорости вращения электродов и частоты подачи тока.

Схема непрерывистой роликовой сварки.

Непрерывная технология подразумевает постоянную подачу тока. Во время работы детали находятся в движении, а давление роликов на них постоянно. Таким способом создается сплошной шов. Этот метод не имеет широкой популярности, т. к. во время работы детали сильно перегреваются, а ролики довольно быстро изнашиваются. Непрерывное сваривание можно проводить, если детали состоят из одного материала, имеют равную толщину и ровную зачищенную поверхность. Если хотя бы одно из условий не будет соблюдено, то детали могут быть испорчены, а шов не будет отвечать всем требованиям.

При сваривании пошаговой технологии детали двигаются с перерывами, находясь все время под давлением роликов. Станок шовной сварки, работающий шаговым методом, отличается своей сложной конструкцией и высокой ценой. Подача тока происходит, только когда ролики останавливаются. Это позволяет не перегревать поверхности деталей и самих роликов.

Машина шовной сварки состоит из следующих элементов, таких как:

- станина;

- устройство сжатия;

- электроды;

- устройство для вращения роликов;

- сварочный трансформатор.

Конструкция станины предусматривает ровное положение машины, а также предотвращает вибрацию.

Устройство сжатия может быть педальным, пневматическим или электрическим. Главная задача такого механизма — надежность сжатия деталей.

Электроды имеют форму роликов со специальными креплениями.

Устройство для вращения роликов в основном представляет собой вал, на котором они крепятся.

Сварочный трансформатор содержит механизм включения.

Шовная сварка может потребовать использование дополнительных инструментов: агрегаты для зачистки, сварочные клещи и другое оборудование.

Вернуться к оглавлению

Техника роликовой сварки

Схема устройства трансформатора

Шовное сваривание рекомендуется применять для малоуглеродистой и нержавеющей стали.

Низкоуглеродную сталь толщиной около 4 мм сваривают роликами с контактной поверхностью около 1 см.

Сила сжатия должна быть около 8,4 кН, время импульса до 0,12 с, а перерывы составляют до 0,1 сек. Скорость примерно равна 1,6 м/мин.

При соединении деталей из нержавеющей стали все параметры уменьшают на 40%. При стыковочном соединении алюминия скорость производительности шва не больше 1 м/мин. Форма электродов зависит от вида машин контактной шовной сварки, на которых планируется их применение, а также от самих конструкций, требующих сварки.

Сохранение формы рабочей поверхности электродов является гарантией качественного шва.

Чтобы соединить детали из цветного металла, применяют электроды сферической формы. Другое их название — сплошные электроды. Корпус электрода обладает хорошей электрической проводимостью, а рабочая часть состоит из износостойкого, прочного, твердого материала. Сплошные электроды применяют для точечной технологии в многоэлектродных механизмах.

Для шовного варианта применяют особые диски из сплава электродов. Форма роликов зависит от материала металла и его толщины. Сферические ролики применяют для легких сплавов.

При рельефной сварке подбирают электроды в форме сферы или плоские. Для сваривания встык форма контактных губок зависит от конструкции свариваемых частей. Губки с рабочей поверхностью в форме призмы используют для круглых деталей.

Применение шовной сварки.

Электроды для такой сварки бывают из хромистой, бериллиевой и кадмиевой бронзы, из меди и других сплавов.

Роликовая сварка труб с тонкими стенками производится с применением контактных губок с проточками в форме цилиндров.

Шовная сварка нержавеющей стали может проводиться только с небольшой толщиной.

Идеальный шов роликовым методом создается при прерывистой технике проведения: машина не перегревается, а сам шов представляет собой отдельные точки сваривания, края которых тесно соприкасаются друг с другом.

Методы проведения прерывистой сварки:

- Ролики периодически перемещаются, делая остановки на некоторое время. Ток подается в момент остановки.

- Ролики перемещаются без перерыва, прокручиваясь с неизменной скоростью. Ток подается периодически, имея импульсивный характер.

Технологию с периодическим перемещением роликов используют реже, т.к. она более сложная.

Вернуться к оглавлению

Сварочный роликовый стенд

Некоторые работы удобно проводить на специальных стеллажах и магнитных стендах. Роликовый стенд для сварки является приспособлением, которое при помощи вращения свариваемых деталей позволяет добиваться создания ровного герметичного свариваемого шва. Он представляет собой совокупность роликовых опор и приводов. Опоры могут быть объединены в секции. В зависимости от грузоподъемности стенда, может быть различное количество опор. Необходимые части конструкции устанавливают на стенде, подготавливая к работе. В основном на таком приспособлении сваривают детали цилиндрической формы.

Роликовый стенд предназначается в основном для сваривания и сборки отдельных частей трубопровода и других металлических конструкций. Стенд имеет возможность вращения свариваемой конструкции в процессе работы.

Благодаря стенду, при проведении продольного шва, можно без труда выполнить сваривание контрольного шва в самом низу.

expertsvarki.ru

Электроды, применяемые для роликовой сварки » Портал инженера

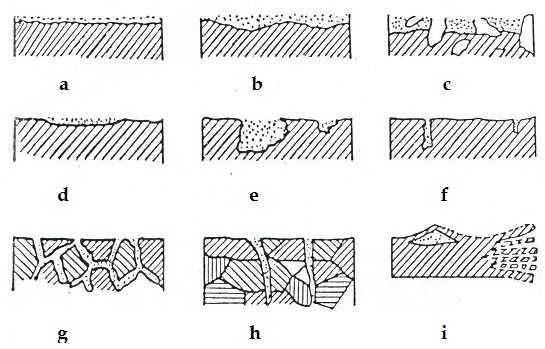

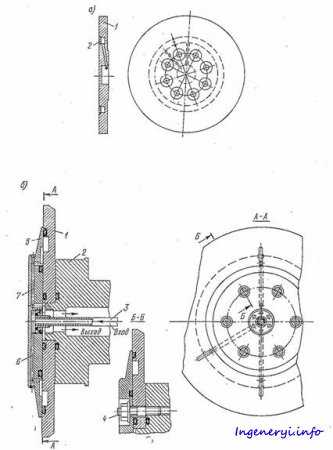

Конструкция электродов (роликов) для роликовой сварки зависит от размеров и формы свариваемых узлов, способа крепления роликов на машине, а также от способа охлаждения. При сварке используют ролики со следующей формой рабочей части (рис. 1):1 — прямой профиль с двусторонним скосом; 2 — закругленный профиль без скосов; 3 — прямой профиль с односторонним скосом; 4 — закругленный профиль с односторонним скосом; 5 — закругленный профиль с двусторонним скосом; 6 — прямой профиль без скосов; 7 — вогнутый профиль.Рис. 1. Различная форма рабочей поверхности роликов

Охлаждение роликов может быть естественным (воздушным), от охлаждаемой оси и искусственным (водяным), а также комбинированным. Охлаждение массивных роликов большого диаметра при сварке стали с небольшой скоростью и частых перерывах между операциями может быть естественным. При большой величине тока и значительной толщине свариваемых деталей применяют водяное охлаждение роликов. Наиболее простым является наружное водяное охлаждение роликов и зоны сварки. При таком способе используются ролики простой конструкции. Наружное охлаждение применяют в том случае, если назначение узла допускает попадание в него влаги, а металл является достаточно стойким в коррозионном отношении.

В большинстве сварочных машин применяют внутреннее водяное охлаждение оси, через которую отводится тепло от ролика. Более эффективным является внутреннее охлаждение роликов, но оно требует установки уплотняющей прокладки между осью и торцом ролика. Конструкция ролика с внутренним охлаждением показана на рис. 2, а. Вода поступает из оси по каналам в теле ролика 1 в кольцевую проточку. Существенной трудностью при изготовлении такого ролика является герметизация проточки кольцом 2. Кольцо может быть соединено с роликом 1 с помощью пайки; при этом следует применять припои, температура плавления которых меньше, чем температура начала разупрочнения металла ролика. Крепление кольца может быть выполнено на винтах с герметизирующей прокладкой. На рис. 2, б приведена конструкция ролика с внутренним охлаждением для машин типа МШП. Ролик 1 закреплен на валу 2 с помощью резьбовых шпилек 4 с гайками, которые прижимают к наружному торцу ролика диск 5. Вода поступает по трубке.3 во внутреннюю полость диска 5 и затем по радиальным каналам 6 подходит к торцу ролика и, омывая его, по каналам 7 подается в полость вала 2, Резиновые кольцевые уплотнения исключают попадание воды на свариваемые детали.

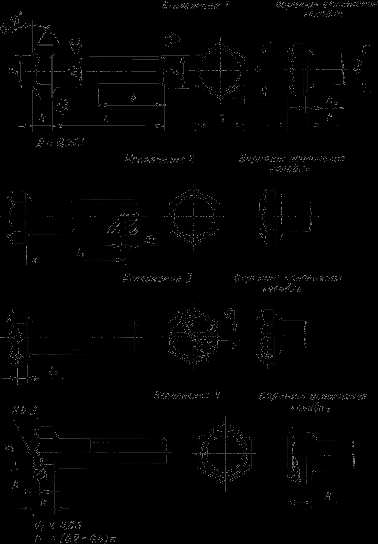

В настоящее время посадочные части роликов наиболее распространенных конструкций выполняются по нормали МН 113—60. Установлено три исполнения роликов:

1) с посадочным отверстием диаметром 25 мм и четырьмя отверстиями под шпильки крепления;

2) с посадочным отверстием диаметром 40 или 45 мм и шестью отверстиями;

3) с посадочным отверстием диаметром 60 мм и восемью отверстиями.

|

Рис. 2. Конструкции роликов с внутренним охлаждением

При необходимости интенсифицировать выделение тепла в одной из деталей применяют ролики со специальной конструкцией рабочей части. Для сварки деталей с большой разницей в толщине или очень теплопроводных металлов используют ролики (рис. 3, а), у которых основание 1 выполнено из медного сплава, а рабочая часть 2 — из вольфрама или молибдена, припаянного к основанию. Повышения интенсивности нагрева также достигают за счет «сужения» тока на ограниченной площади рабочей поверхности ролика 1 с помощью двух стальных колец 3 (рис. 3, б) или выполнения на боковых поверхностях ролика Кольцевых выточек (рис. 3, в), уменьшающих сечение токоподвода вблизи рабочей поверхности.

Рис. 3. Ролики со специальной рабочей частью:

а — из вольфрама; б — со стальными кольцами; в — с выточками

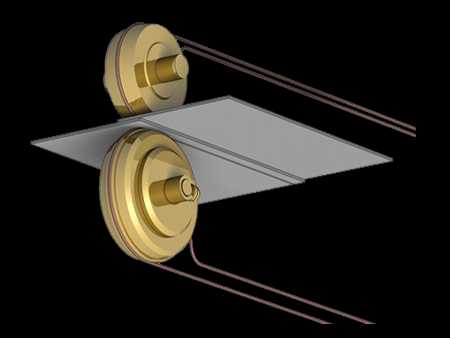

При швах большой протяженности на деталях малой толщины (0,1…0,3 мм) или имеющих какое-либо покрытие рабочая поверхность роликов быстро изнашивается, в связи с чем ухудшается качество сварки. В таких случаях роль рабочей поверхности роликов выполняет проволока из холоднотянутой меди (НВ 100) — рис. 4. Ролики имеют канавку, в которой помещена проволока, перематываемая при вращении роликов с одной катушки на другую. Такой способ обеспечивает стабильную форму рабочей поверхности и многократное использование проволоки в качестве электродов при роликовой сварке.

Рис. 4. Использование проволоки в качестве электродов при роликовой сварке:

1 — ролики; 2 — проволока; 3 — детали

Для роликовой приварки фланцев к листу могут использоваться электроды в виде чашек (рис. 5). Нижний электрод 5 неподвижен, а верхний 3 обкатывается по нахлестке фланца 4. Обкатка производится при вращении вокруг вертикальной оси электрододержателя 1, причем наклонная ось 6 описывает конус, а рабочая часть электрода 5 с фланцем 4 постоянно перемещается по окружности в соответствии с вращением электрододержателя 1. При использовании электродов «чашка—чашка» свариваемые детали неподвижны. Существенным преимуществом этого способа является отсутствие в цепи подвода сварочного тока скользящего контакта, так как верхний электрод не вращается относительно гибкой шины 2.

Рис. 5. Роликовая сварка электродами «чашка—чашка»

При роликовой сварке сильфонов с. арматурой используют электроды-цанги для зажима арматуры по наружной (рис. 6, а) или внутренней поверхности (рис. 6, б). Их обычно изготавливают из латуни под размер каждой из конкретных деталей и крепят при помощи резьбы на токоведущей оси машины. Вместо цанг могут использоваться гладкие оправки с плотной посадкой по отверстию в арматуре. Часто роликовую сварку выполняют с использованием промежуточных электродов-проставок. Такой способ применяется при сварке телескопических соединений трубок 1 в патроне 4 с помощью оправки 2 (рис. 7). Привод вращения осуществляется от патрона 4, ролики 3, 5 вращаются свободно. Возможно применение внутренней токопроводящей оправки для сварки продольного шва труб малого диаметра на поперечной машине.

Рис. 6. Электроды-цанги, используемые при сварке сильфонов с арматурой:

а — наружная цанга;

б — внутренняя цанга;

1 — свариваемые детали; 2 — цанги; 3 — ролик

Источник: http://k-svarka.com

Обсудить на форумеingeneryi.info

Особенности процесса роликовой сварки - Технологии - Cтатьи - Dalex

Процесс роликовой сварки в значительной мере аналогичен процессу точечной сварки. Отличие заключается в следующем:- каждый последующий участок шва подогревается теплом, выделяющимся при формировании предыдущего участка. Поэтому на единицу длины шва вводится большее количество тепла, чем при точечной сварки, и основной металл разогревается сильнее;

- значительная часть тока шунтируется через ранее сваренные участки шва, вызывая дополнительный подогрев деталей в области контакта деталь – ролик. Это часто вызывает наволакивание металла на рабочую поверхность роликов.

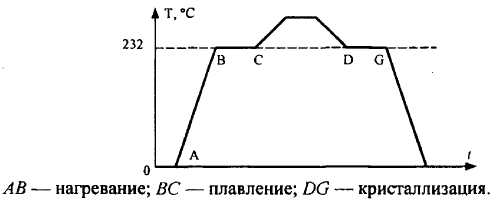

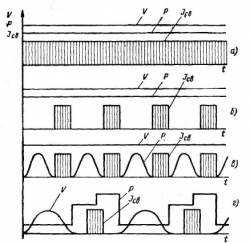

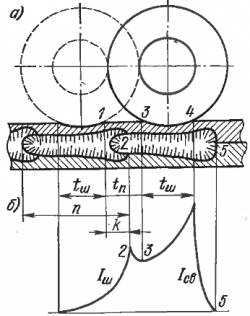

Роликовая сварка с непрерывной подачей тока (рисунок 1, а) требует строго согласования скорости перемещения детали и режима нагрева, так как в противном случае может образоваться прожог или непровар. Этот способ применяется при сварке стальных деталей толщиной не более 0,5 мм. При большей толщине свариваемого материала в области шва образуются внутренние дефекты вследствие того, что кристаллизация заканчивается без давления (за сварочными роликами).

При сварке деталей большей толщины применяют прерывистую подачу импульсов тока и непрерывное перемещение деталей (рисунок 1, б). В этом случае за счет лучшего теплоотвода удается устранить наволакивание металла и обеспечить гладкую поверхность шва.

При сварке деталей из легких сплавов для улучшения их охлаждения, обеспечения кристаллизации под давлением и стабилизации условий формирования каждой точки применяет прерывистое (шаговое) перемещение свариваемых заготовок. При этом импульс сварочного тока подается в тот момент, когда детали неподвижны, а перемещение их происходит во время паузы (рисунок 1, в).

При использовании роликовых машин для прерывистой точечной сварки также применяют шаговое перемещение деталей (рисунок 1, г). При необходимости во время остановки роликов, давление роликов увеличивается; во время перемещения деталей для уменьшения деформации, давление имеет меньшее значение.

a) Непрерывная подача тока; б) Прерывистая подача тока и непрерывное перемещение деталей; в) Шаговое перемещение деталей; г) Шаговое перемещение деталей для прерывистой точечной сварки Рисунок 1 – Характер изменения скорости перемещения деталей V, давления роликов P и сварочного тока Iсв при различных способах роликовой сварки

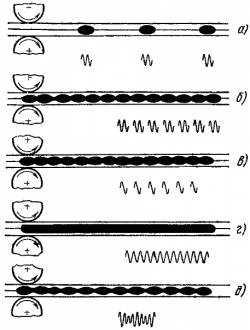

a) Непрерывная подача тока; б) Прерывистая подача тока и непрерывное перемещение деталей; в) Шаговое перемещение деталей; г) Шаговое перемещение деталей для прерывистой точечной сварки Рисунок 1 – Характер изменения скорости перемещения деталей V, давления роликов P и сварочного тока Iсв при различных способах роликовой сварки При непрерывном вращении роликов ток на участке контакта деталей может включаться импульсами через длительные паузы (рисунок 2, а) с образованием круглых или вытянутых по направлению движения точек. При уменьшении пауз возможно совпадение границ расплава (рисунок 2, б) некруглых точек и образование шва, а при уменьшении скорости сварки их перекрытие (рисунок 2, в). Шов также образуется при определенных режимах сварки переменным током без пауз (рисунок 2, г). Изменение тока в полупериодах (рисунок 2, д) еще более расширяет возможности непрерывной сварки. При малых скоростях сварки непрерывная сварка связана с большими потерями тепла, а при больших скоростях сварки появляются выпучивание и трещины в литой зоне.

а) Импульсы через длительные паузы; б) Уменьшение пауз; в) Уменьшение скорости сварки; г) Сварка без пауз; д) Изменение тока в полупериодах Рисунок 2 – Схемы шовной сварки при разных паузах между импульсами тока

а) Импульсы через длительные паузы; б) Уменьшение пауз; в) Уменьшение скорости сварки; г) Сварка без пауз; д) Изменение тока в полупериодах Рисунок 2 – Схемы шовной сварки при разных паузах между импульсами тока При роликовой сварке плотным швом ток только на 15 процентов выше, чем при обычной точечной сварке (в обоих случаях длительность протекания тока и давление роликов одинаковы). Это обусловлено теплоотдачей от соседних точек и снижением радиуса электрода из-за интенсивной деформации металла в зоне контакта впереди электрода.

В современной производственной практике наибольшее распространение получил цикл роликовой сварки прерывистой подачей импульсов тока и непрерывное перемещение деталей. На рисунке 3 показана схема перемещения роликов.

Рисунок 3 – Сварной шов при прерывистом включении сварочного тока и непрерывном вращении роликов (а), распределение тока в металле (б)

Рисунок 3 – Сварной шов при прерывистом включении сварочного тока и непрерывном вращении роликов (а), распределение тока в металле (б)Рассмотрим момент, когда ролики после сварки точки длиной n передвинулись из положения ролика, изображенного штриховой линией в позицию, указанную сплошной линией. Он достаточно плотно контактирует с металлом по длине от линии 3 до линии 4. В этот момент и включается импульс тока длительностью tсв. Как видно (рисунок 3, а) за время tп (время вращения ролика без тока от линии 1 до линии 2) успел образоваться непроваренный участок от линии 2 до линии 3. Вот этот участок и сваривается за счет шунтирования, который по своей плотности распределяется в момент включения сваривающего тока по эпюре, показанной на рисунке 3, б.

Компания ООО "Партек" поставляет машины роликовой Dalex (Германия). Оборудование контактной роликовой и точечной сварки, Вы можете посмотреть в нашем каталоге.

© Без согласования с автором, частичная или полная перепечатка статьи запрещена. Все права защищены.

www.dalexweld.ru

Шовная машина (машина шовной сварки)

Темы: Контактная сварка, Сварочное оборудование, Шовная сварка.

Конструктивными элементами шовных машин являются следующие: сварочные электроды (ролики), изготовляемые в виде дисков из бронзы различных марок. Диаметр роликов (350-450 мм) определяется назначением машины. Ширина рабочей поверхности 4-10 мм. Размеры рабочей поверхности выбирают в зависимости от толщины свариваемого металла.

Устройство подвода тока к сварочным роликам (скользящий токоподвод) — наиболее сложный элемент конструкции шовной машины. Сварочные ролики и электродные валы в процессе сварки нагружаются усилием сжатия, при этом скользящие токоподводы желательно разгрузить от этого усилия.

Рис. 14. Скользящий токоподвод машины шовной сварки

Наибольшее распространение получили именно разгруженные скользящие токоподводы, которые имеют ряд преимуществ (рис. 14): стабильное и низкое в течение всего срока службы электросопротивление, что исключает влияние степени износа скользящих контактов на силу сварочного тока; более длительный срок службы скользящих контактов вследствие постоянной компенсации износа трущихся пар электродный вал—контактные колодки и контактные колодки—токоподвод, а также вследствие наличия во внутренней герметичной полости токоподвода касторовой смазки.В корпусе 3 токопровода помещен токоподводящий вал 7, вращающийся в подшипниках качения 4 и 5. К валу 1 прикреплен сварочный ролик 2, ток к которому подводится через шесть поджатых пружинами 6 мед нографитовых колодок 7. Усилие сжатия передается на электродный вал 1 через корпус 3 и подшипники качения 4 и 5. Внутренняя полость корпуса заполнена техническим касторовым маслом. Скользящие токоподводы такой конструкции применяют в верхних и нижних электродных устройствах шовных машин поперечной и продольной сварки.

Привод вращения сварочных роликов обеспечивает передачу крутящего момента на один или два сварочных ролика. Машины шовной сварки общего назначения используют электродвигатель ЭПУ2-1302Е и червячно-конический редуктор, связанные упругой втулочнопальцевой муфтой и установленные либо внутри корпуса машины, либо вне его. Передача крутящего момента с выходного вала редуктора на верхнее или нижнее электродные устройства обеспечивается карданным валом.

В шарошечном приводе вращения роликов, в отличие от рассмотренного выше, вращающий момент передается не на валы электродных устройств, а непосредственно на ролики путем прижатия к рабочим поверхностям роликов вращающихся шарошек, связанных с электрическими приводами вращения карданными валами. Шарошки формируют рабочие поверхности сварочных роликов, профиль которых изменяется в процессе сварки. Кроме того, шарошечный привод вращения роликов защищает их рабочие поверхности, что имеет особое значение при сварке покрытых металлов (например, при сварке освинцованных топливных баков). Необходимое усилие прижатия шарошек к роликам обеспечивается пневмогидроприводом. Материал шарошек — сталь Х12МФ.

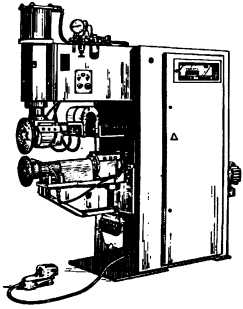

Рис.15. Шовная машина переменного тока МШ-3207

Машины шовной сварки переменного тока типов МШ-3207 (рис. 15) и МШ-3208 предназначены соответственно для поперечной и продольной сварки прочноплотным швом изделий из низкоуглеродистых и коррозионно-стойких сталей без покрытий. Машины скомпонованы по традиционной схеме, но в машинах для поперечной сварки электродные части и приводы вращения роликов расположены внутри корпуса, а для продольного — вне его.

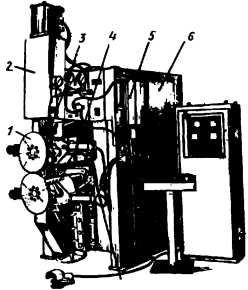

Рис. 16. Низкочастотная шовная машина МШН-8501

Низкочастотные шовные машины отличаются наличием крупногабаритного сваточного трансформатора, который расположен внутри корпуса. Низкочастотная шовная машина типа МШН-8501 (рис. 16) предназначена для полуавтоматической поперечной сварки освинцованных топливных баков по отбортовкам из сталей обычных марок, баков из алюминиевых сплавов, низкоуглеродистых сталей без покрытия. На корпусе 6 машины установлены пневмоприводы 2 с верхним электродным устройством, пневмогидравлический преобразователь 5, соединенный с гидроприводом 4 прижатия шарошек 3 привода вращения роликов, а также устройства для зачистки и профилирования роликов. Шарошки 3 связаны с электроприводом вращения роликов карданными валами 7. Скользящий токоподвод конструктивно выполнен аналогично показанному на рис. 14. Для выверки положения нижнего ролика по высоте по мере его изнашивания служит устройство, позволяющее нижнему кронштейну перемещаться по вертикали при вращении маховика.

Особенностью конструкции машины является расположение сварочных роликов с отклонением от вертикали, чем облегчается доступ роликов к отбортовкам свариваемого изделия. К приводу вращения роликов относятся: редуктор, установленный на нем электродвигатель постоянного тока 2ПН-112; привод типа ЭТ1Е2-15; блок управления и сглаживающий дроссель, расположенные внутри корпуса машины. Машины, предназначенные для сварки топливных баков больших размеров, могут комплектоваться пантографом, позволяющим автоматизировать процесс.

Применение низкочастотных шовных машин позволяет увеличить скорость сварки в 1,5 раза по сравнению со скоростью сварки машин переменного тока. Кроме того, качество сварки покрытых сталей с неравномерной толщиной покрытия при использовании низкочастотных машин значительно лучше, чем машин переменного или постоянного тока, вследствие наличия эффекта саморегулирования. Так же, как и в точечных низкочастотных машинах, аппаратура управления шовных низкочастотных машин содержит блоки контроля гашения, запоминания полярности полуволн, датчика проводимости вентилей и другое оборудование, обеспечивающее их высокие эксплуатационные свойства.

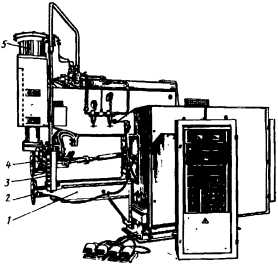

Рис. 17. Машина шовной сварки постоянного тока МШВ-7501

Машины шовной сварки постоянного тока применяются для сварки изделий из легких сплавов, латуни, титана и легированных сталей. Шовная машина типа МШВ-7501 (рис. 17) обеспечивает сварку продольным и поперечным швами при непрерывном или шаговом вращении сварочных роликов. Машина комплектуется шкафом управления ШУ-342 и четырьмя ножными педальными кнопками. На корпусе машины установлен диафрагменный пневмопривод 5 усилия сжатия с верхним электродным устройством 4, нижний кронштейн с нижним электродным устройством 2, выносной пульт 3 управления, элементы системы охлаждения пневмо-, электрооборудования. Внутри корпуса помещен сварочный трансформатор с блоком диодов, привод вращения сварочного ролика с электромагнитной муфтой и редуктором.

При переходе с поперечной сварки на продольную заменяют нижнее электродное устройство, а верхнее поворачивают вокруг вертикальной оси на 90°. Различие в диаметрах сварочных роликов к моменту переналадки компенсируется установкой через комплект изолирующих деталей специальных вставок, поставляемых вместе с машиной.

Скользящие токоподводы выполнены по типу вал-втулка. Привод вращения сварочных роликов состоит из тиристорного привода ЭУУ2-1-3027Е и червячного редуктора. Редуктор связан с приводным электродвигателем шаговой электромагнитной муфтой, обеспечивающей необходимые разъединение и соединение их валов при работе машины. В приводе вращения предусмотрены два диапазона скоростей непрерывного вращения роликов: 0,2-2 и 0,8-8 м/мин.

Диапазон скоростей изменяется установкой сменных зубчатых колес.

Другие материалы относящиеся к темам "

Шовная машина (машина шовной сварки)

" :

Раздел Контактная сварка

- < Рельефная машина (машина рельефной сварки): конструкция

- Схема машины (аппарата) контактной сварки >

weldzone.info

Шовная сварка

Среди различных сварок одной ее разновидностью является контактная шовная сварка. При этом соединение производится при помощи непрерывного или прерывистого шва, то есть с нахлестом. При использовании прерывистого типа, возможно создать несколько рядов точек, что часто помогает в особых случаях. Данный метод также носит название роликовой сварки. Получается, что по шву скатывается ролик, который и создает линию для сцепления. На него устанавливаются электроды, поэтому швы получаются прерывистыми или ровными.

Машина шовной сварки

Шовную сварку используют в тех случаях, когда нужно произвести герметичный шов или детали должны плотно прилегать друг к другу. Поэтому часто такой метод используют при формировании труб с тонкими стенками, листовом прокате различных емкостей или отсеков. В общем, это требуется для тех изделий, которые препятствуют прониканию газов, паров и воды.

Шовная роликовая сварка в большинстве случаев осуществляется при использовании автоматизированного оборудования. Всего за 60 минут сварочное оборудование способно производить около километра сварки. Все автоматизированное оборудование можно разделить на несколько типов, у всех разная рабочая форма и расположение электродов.

Станки шовной сварки и их виды:

- однороликовые;

- многороликовые;

- односторонние;

- двусторонние.

В основной массе пользуются двусторонними моделями данного оборудования. Это могут быть поперечные и продольные модели. Именно поэтому аппараты шовной сварки возможно применять в различных условиях. При поперечном расположении проводятся сварочные работы для круговых поверхностей изделий, которые выполнены в цилиндрической форме.

Наиболее распространены машины шовной сварки с электродами роликовой формы. Соединяемые материалы проходят между двумя роликами и растягиваются. Эта технология очень простая и удобная, электроток поступает в цикличном ритме, причем время контролируется при помощи специализированного устройства.

Режим шовной сварки

Для создания беспрерывного и прямого шва обычно используется специальная технология. Для соединения аппаратом нужного места создается несколько точек, а затем на них накладывается еще несколько точек. Именно при использовании этого способа в конечном итоге получается ровный шов, который имеет полное соответствие со всеми государственными нормативами. Также существуют и другие методы сваривания:

- непрерывная;

- шаговая;

- прерывистая.

При непрерывном методе получается шов ровного типа, но здесь необходимо использовать бесперебойную токовую подачу и роликовое давление на заготовки в постоянном режиме. Оборудование для шовной сварки быстро греется и приходит в негодность, однако такой метод является самым эффективным. Обязательно перед проведением работ требуется осмотреть детали для соединения, и очистить их от загрязнений и ржавчины.

При прерывистом сваривании необходимо использовать временные токовые импульсы. Заготовки здесь все время двигаются, ведь ролик на них не давит постоянно. Поэтому такое оборудование довольно устойчивое и долговечное. Такую технологию используют особенно часто по сравнению с другими методами сваривания.

Шаговый метод предполагает постоянное давление ролика на металл. Деталь постоянно перемещается, но прерывисто. Именно поэтому изделия не нагреваются и деформация отсутствует.

Получение герметичного шва

Чтобы сделать шов по максимуму герметичным, то рекомендуется пользоваться автоматом, который работает перекрывающимися точками. Необходимо только правильно подобрать скорость вращения диска и электрода, а также частоту токового импульса. В конечном итоге получается качественное и прочное соединение изделий, которое полностью соответствует государственным нормативам. Данным методом пользуются для сваривания любых металлических и стальных элементов.

Электроды и шовная стыковая сварка

Шовное сваривание встык производят около 1 метра за минуту. Необходимо, чтобы рабочая поверхность и электрод находились в спокойном положении. Именно тогда соединение получится самого хорошего качества.При сцеплении деталей можно пользоваться самыми разными электродами и их формами. Нужно только придерживаться формы изделий, которые будут соединяться. К примеру, электроды сплошного типа обычно применяют для цветных металлов и сферических по форме конструкций.

При рельефном сваривании необходимо пользоваться плоскими или сферическими электродами. Однако материал для их изготовления практически всегда одинаковый. Обычно для этого используется бронза и медь, а также прочные сплавы. Технология сваривания не особенно влияет на конечный результат. Все методы являются подходящими при различных условиях работы и видах изделий.

svarkagid.com

Точечная сварка. Роликовая сварка. Рельефная сварка. История развития

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Нагрев места стыка двух деталей проходящим через них электрическим током характерен для всех способов контактной сварки. Вторым существенным признаком этого вида сварки является обязательное приложение усилия сжатия контактируемых деталей. По характеру приложения такого усилия и типа соединения различают стыковую, точечную, шовную (роликовую) сварку и другие способы. Э. Томсон и его коллеги в США разрабатывали технологию стыковой контактной сварки и не пытались изменить характер приложения силы и форму соединения, несмотря на то, что прототипом нового способа контактной сварки мог послужить самый распространенный в XIX в. вид неразъемного соединения — клепка.

Неизвестно, когда и при каких обстоятельствах пришел Н. Н. Бенардос к принципу точечной контактной сварки. Первый в мире патент на этот способ (и «прибор» для его реализации) был выдан на его имя в Германии: № 46776—49 от 21.01.1888 г. В качестве электродов служили графитовые бруски, вставляемые в клещи, которые сжимали вручную (рис. 33).

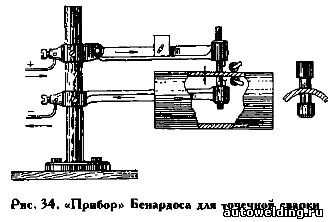

В заявке на изобретение, поданной в России, Бенардос подробно описывает технологию и предлагает несколько устройств для точечной сварки. Так, один из «приборов» выполняли в виде стойки, на которой укрепляли изолированно друг от друга кронштейны: нижний жестко, а верхний — на шарнире (рис. 34).

На концах кронштейнов, к которым подавали напряжение, крепили электроды из угля или другого электропроводного «огнеупорного тела, соответственно для этого подготовленного» [20]. Свариваемые заготовки собирали встык или со скосом кромок и заводили между электродами. При этом верхний кронштейн поднимался. Перед началом сварки этот кронштейн с электродом прижимали грузом. По мере разогревания кромок до пластического состояния или до подплавления изделие передвигали, и вслед за нагревом производилось обжатие роликами.

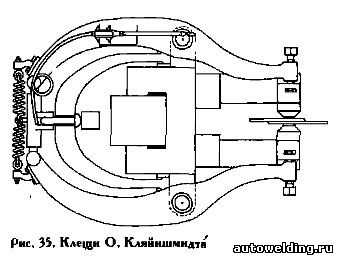

Точечная сварка продолжала развиваться. Спустя 10 лет О. Кляйншмидт заменил угольные электроды в «приборах» Бенардоса медными электродами и усовершенствовал устройство для сварки, встроив трансформатор в клещи (рис. 35).

На разработку был выдан патент США № 616463 от 20.12.1898 г. С этого времени точечная сварка вышла из стадии лабораторных экспериментов, и началась работа над повышением производительности процесса. Бушайе разработал конструкции «дуплекс-электродов» для выполнения сразу двух сварных точек (пат. Франции № 330200 от 13.03.1903 г.). Верхний и нижний электродные узлы имели собственные трансформаторы. При параллельном подключении обмоток трансформаторов получается только одна точка, при последовательном включении — сразу две.

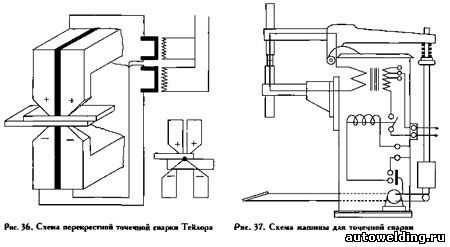

Оптимальную конструкцию электродов разработал Харматта (патент США № 1046066 от 3.12.1912 г.). Тейлор предложил перекрестный процесс нагрева места сварки таким образом (рис. 36), чтобы ток проходил по диагонали между двумя разделенными на части электродами (пат. США № 1243004 от 16.10.1917 г.).

Одновременно отрабатывали оптимальную конструкцию узлов, механические и электрические схемы машин для точечной сварки (рис. 37). Были разработаны машины с качающимся плечом-хоботом, мощные стационарные и легкие переносные машины, клещи разных конструкций.

В конце XIX в. точечную сварку использовали для приварки ручек к кастрюлям и сковородкам, для изготовления других неответственных изделий, заменяя клепку, а иногда — пайку. Однако это малозаметное применение убедительно доказало, что точечная сварка намного производительнее клепки и что пригодна она для соединения многих металлов. Точечную сварку начали широко использовать в США в 1914 г., когда в автомобильной промышленности клепка была заменена приваркой листовых элементов автомобилей (крыльев, обшивки кузова, деталей шасси). Мощность установок колебалась в пределах 5—35 кВ А. Установки имели ручное или ножное управление. К 1923 г. стационарные точечные машины позволяли сваривать до 200 точек в минуту. Использование новой технологии в массовом производстве создало возможность дальнейшего развития процесса сварки, совершенствования сварочного оборудования и даже создания новых способов сварки, таких как рельефная и роликовая. Идея рельефной сварки возникла благодаря многократному появлению «ошибочных» соединений, которые выполняли в спешке неквалифицированные рабочие. В 1918 г. Гамильтон и Оберег обратили внимание на преимущества приварки деталей сразу в нескольких местах на заранее отштампованных выступах и разработали промышленную технологию рельефной сварки.

В процессе изготовления изделий цилиндрической формы часто нижний опорный электрод выполняли в виде ролика, вращающегося вместе с изделием при установке в требуемое положение, а верхний — в виде короткого цилиндрического стержня. На таких машинах осуществляли точечные соединения, они же послужили прототипом машин для шовной сварки, когда свариваемые детали проходят между двумя роликами, нагреваются мощными импульсами тока, в результате чего образуется шов из отдельных перекрывающихся точек.

В 1905 г. Снурек и Гислер предложили схему многоэлектродной точечной сварки [110]. Однако только в 1924 г. была разработана конструкция соответствующих машин, которые были применены при сборке корпусов автомобилей на заводе Форда.

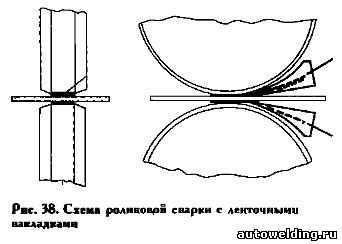

В 1910 г. Джевонсом был изобретен способ контактной сварки, заключающийся в том, что между свариваемыми кромками помещали небольшие пластинки (закладки), в которых и концентрировалась теплота. Эта технология была достаточно сложной. С целью ее упрощения как при точечной, так и при шовной сварке вместо закладок были предложены тонкие полоски (ленты), которые сматывали с катушек и подавали сверху и снизу изделия (рис. 38).

В 1930 г. на верфях Германии были внедрены машины с двумя электродами и двумя трансформаторами фирмы «Оттенземер Айзенверке». Затем в короткое время различными фирмами в США и Европе были разработаны схемы многоточечной сварки — с несколькими постепенно включаемыми электродами; с одновременным включением в симметричном и несимметричном исполнении; с трансформаторами, имеющими двойную вторичную обмотку; с трансформаторами, расположенными с противоположных сторон и др. Многоэлектродными машинами можно было одновременно или почти одновременно выполнять несколько сварных точек, полностью сваривать изделие (например, узел автомобиля), не перемещая элементы и электроды до окончания процесса [111, 112].

Для многоточечной сварки были разработаны два типа машин — многоцелевые машины и сварочные прессы [113, 114]. Первые были снабжены перемещающимся столом, их использовали для сварки различных изделий; вторые применяли для сварки строго определенных изделий, когда положение электродов и опорных поверхностей было фиксированным. В 30-е годы были решены многие технические проблемы; обоснованы расстояние между электродами и расположение трансформаторов, разработаны системы подвода тока, выбрано оптимальное количество одновременно свариваемых точек, установлена последовательность постановки точек и т. д. Особое внимание было уделено конструкции электродов и системам регулирования процесса сварки.

Кляйншмидт, заменив угольные электроды Бенардоса медными, обеспечил точечной сварке практическое применение. Электролитическая медь обладает большой тепло- и электропроводностью, а при механической обработке (протяжке) — удовлетворительной твердостью. Однако в результате нагрева в процессе эксплуатации прочность меди падает. Начиная с 1915 г., поиск материала для электродов велся в двух направлениях: электролитическую медь легировали с целью придания ей твердости, добиваясь при этом незначительного снижения электропроводности; повышали электро- и теплопроводность сплавов на другой основе, добавляя медь. В 1925 г. были разработаны «псевдосплавы», названные «элколит», «элмет», «моллори» и т. п., получаемые путем спекания при высоких давлениях и температурах порошков вольфрама, покрытых медью [115]. Поскольку проводимость этого материала была ниже, чем чистой меди, из него выполняли только наконечники, которые припаивали к охлаждаемому полому стержню. В машинах для шовной сварки вольфрам медную ленту припаивали в виде обода к торцу роликов, Однако паяная конструкция стоила дорого, и, кроме того, всегда существовала опасность плохого контакта в месте соединения из-за неточной сборки и дефектов пайки.

В результате поиска достаточно прочных материалов с хорошей электро- и теплопроводностью были подобраны элементы, способные образовывать твердый раствор с медью (кобальт, хром, кадмий, бериллий и молибден) при их содержании не более 1%. Из этих сплавов начали изготавливать цельнометаллические электроды и ролики.

Серьезным недостатком первых машин для контактной сварки, особенно шовных, являлся большой расход энергии — «лишний» нагрев зоны сварки происходил из-за длительного воздействия сравнительно небольшой силы тока. В 1920 г. было предложено осуществлять подачу токов большой силы, и в машинах установили реле времени. Роликам придавалось прерывистое вращательное движение через фрикционную муфту и стопорный механизм. Для уменьшения силы тока в период перемещения изделия во вторичный контур сварочного трансформатора включался элемент индуктивности. Сердечник индуктивной катушки был связан с роликами и перемещался при их движении, возвращаясь в исходное положение с помощью пружины. Однако вскоре обнаружили, что чем больше сила сварочного тока, тем меньше точность регулирования длительности импульса. Поэтому пришлось заниматься совершенствованием системы управления.

Регулирование параметров тока и длительности сварки являются важными составляющими технологии, а аппаратура управления — существенной частью сварочных машин. В аппаратах Томсона в первичной обмотке трансформаторов находились отводы, переключением которых регулировалось напряжение во вторичной обмотке, как правило, состоявшей из одного витка. Продолжительность прохождения сварочного тока контролировалась электромагнитной системой, содержащей конденсатор, питаемый от резистора и включенный параллельно обмотке соленоида. В 1924 г. в схему была включена неоновая лампа, благодаря чему ток мог проходить через систему только при напряжении строго определенного уровня.

В 1932 г. в США в контактных машинах появилась система управления, основанная на тиратронах. Эта система нашла применение на машинах средней мощности (до нескольких кВ А), однако при их эксплуатации обнаружились серьезные недостатки, в частности, плохо работали прерыватели.

В 1934 г., практически с момента появления в США игнитронно-ртутных вентилей со вспомогательным (поджигающим) электродом, управляющим зажиганием основного дугового разряда, их стали использовать в сварочных машинах. В последующие годы система управления контактными машинами, основанная на игнитронах, совершенствовалась. Были разработаны схемы управления игнитронами, в которых использовали достижения электронной техники и применяли вспомогательные элементы (стабилизаторы, усилители и т. д.), а также элементы защиты.

В 1930-х гг. продолжали работать над проблемой перегрузки сетей однофазными машинами, что вызывало колебания напряжения. Одно из решений этой проблемы было найдено в 1941 г. братьями Марио и Давидом Сиаки: оно основывалось на применении трехфазных источников с выпрямителями [116].

К концу 1930-х гг. конструкция (узлы, компоновка, архитектоника) контактных машин претерпела серьезные изменения по сравнению с исходными образцами. Первые машины часто выполняли, кроме прочих действий, проковку или обкатку, и в некоторых из них были предусмотрены механические командоаппараты в виде валов с кулачками. Производительность машин во многом зависела от быстродействия систем захвата и сжатия свариваемых деталей. В поисках оптимальных конструкций были опробованы гидравлические, пневматические и электромагнитные системы.

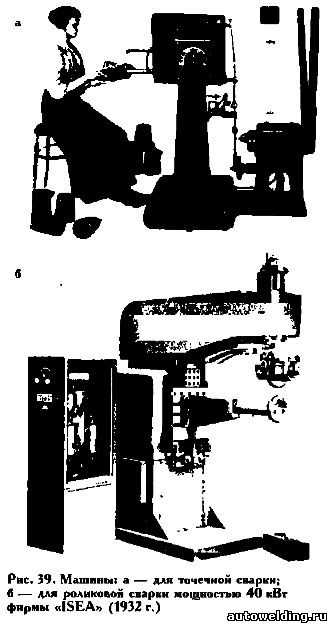

В конце XIX в. машины для стыковой сварки представляли собой сравнительно простое устройство с электрическим и механическим узлами, управление работой которых осуществляли педалью (рис. 39, а, б).

Первые устройства для точечной сварки имели вид клещей. Через два-три десятилетия были созданы несколько десятков различных по назначению универсальных и специализированных машин, а по размерам — от огромных формовочных станов для производства труб и изготовления автомобилей до подвесных и переносных клещей.

Серьезной проблемой в развитии контактной точечной сварки явилось создание клещей, отличающихся высокой маневренностью, легкостью и быстродействием. В первое десятилетие XX в. в таких подвижных сварочных постах генераторы тока конструктивно отделялись от механических, пневматических или гидравлических устройств для позиционирования и сжатия. Длина кабеляи шланга водяного охлаждения составляла 2—3 м, и, учитывая потери, приходилось повышать напряжение вторичной обмотки сварочного трансформатора, а следовательно, его мощность и габаритные размеры.

Следующим этапом было создание клещей с трансформатором, вмонтированным в подвижную конструкцию. Возникли новые проблемы — необходимость уменьшения габаритных размеров трансформатора, увеличения удельной мощности, минимизации потерь, С этой целью были применены трансформаторы с броневой магнитной системой, в которых первичная и вторичная обмотки были навиты и защищены магнитной цепью, выполненной из листов кремнистой стали с ориентированными кристаллами. Первичную обмотку выполняли из медной проволоки, а вторичную — из литой меди с припаянными трубками-каналами для охлаждающей воды. В подвесных трансформаторах первичные обмотки чередовались с витками вторичной обмотки, что увеличило удельную мощность до 0,7—1 кВА/кг [117].

Первая технология стыковой сварки труб, разработанная в 1902 г. Э. Томсоном и получившая название «прямошовный» метод, по способу приложения давления была сходна с кузнечно-прессовой сваркой. В цельносварных трубах были заинтересованы многие отрасли промышленности и строительства. Технология их изготовления и соответствующее оборудование продолжали совершенствоваться. За два десятка лет были предприняты попытки использовать для производства труб все известные способы контактной сварки. В 30-х гг. фирма «А. О. Смит» разработала технологию сварки оплавлением и внедрила ее в производство труб с толщиной стенки 5 мм и диаметром 500 мм, которые сваривались по всей длине (12 м) на машинах мощностью 5000 кВА.

В контактной сварке использовали ток промышленной частоты до тех пор, пока в 1939 г. фирма «Бабкок энд Вилько Ко» не применила ток частотой 200—350 Гц, Трубы из полосового проката сваривали машинами с вращающимся трансформатором. Однако это еще не был процесс, основанный на индукционном нагреве токами, открытыми Фуко, и теоретически исследованный в 1884 г, Хевисотдом. Впервые на практике это явление использовал в 1891 г. Э. Томсон, осуществивший индукционный нагрев листового железа. В 1900 г. была пущена в эксплуатацию индукционная плавильная печь Челлина. Началом развития процессов высокочастотной сварки считается разработка фирмой «Лоррен-Эско» в 1928 г. процесса (пат. Франции № 922431), в котором индуцированный ток концентрировался в зоне сварки ферритным сердечником. Однако основное развитие сварка токами высокой частоты получила после 1940-х гг.

Много общих существенных признаков с контактной сваркой имеет и конденсаторная сварка, идея которой возникла благодаря случаю. В 1905 г. сотрудник фирмы «Вестингауз Электрик» Л. В, Чабб, экспериментируя с электрическими конденсаторами, обнаружил, что проволока приваривается к алюминиевой пластине при прохождении через них разряда накопленного электричества [118]. Это наблюдение позволило сделать определенные выводы: разряд разрушил прочную оксидную пленку, затрудняющую пайку, и поэтому появилась возможность получить прочное соединение алюминиевых проводов. Конденсаторную сварку сразу же стали применять в электротехнике (приварка серебряных, вольфрамовых и других контактов, соединение алюминиевых и медных проводов), в ювелирном деле (приварка золотых и платиновых булавок и проволочек).

Как уже отмечалось, стыковая сварка нашла применение почти сразу после создания Томсоном первых образцов машин, Сначала это было изготовление проводов для электротехнических целей, затем — производство труб и различных стержней и, наконец, наиболее эффективное применение — производство вооружения в США, в частности, снарядов в годы Первой мировой войны. В Европе в это время наиболее активно развивала и внедряла контактную сварку немецкая фирма «Альгемайне Электрише Гаэельшафт» (АЭГ). Кроме «чисто» контактных машин, эта фирма в 1930-х гг. разрабатывала и выпускала машины для приварки шпилек.

Контактная сварка нашла применение в самолетостроении уже в 1908 г., вскоре после того, как в ряде стран было решено использовать для основных узлов самолетов металл. При изготовлении стальных ланжеронов, стоек, раскосов, элеронов и т. д, применяли точечную и роликовую сварку. В 1928 г. фирма «Форд Мотор» внедрила контактную сварку для ответственных узлов самолетов из дюралюминия. В начале 1930 г. были проведены статические и усталостные испытания на натурных образцах и моделях, подтвердившие возможность применения контактной сварки алюминиевых конструкций. В США с 1935 г. ее начали использовать фирмы «Боинг», «Дуглас» и «Сикорски», почти одновременно в Европе — фирмы «Фиат» вместе с «КантьериАэронавтика д'Италия», выпустившие первый металлический итальянский самолет [119, 120].

Особенно широкое применение все способы контактной сварки находят в автомобилестроении.

Г. Форду принадлежит особая роль в развитии контактной сварки. Его заказы были стимулом для усовершенствования технологии и оборудования. В свою очередь сварка обеспечила высокие темпы производства автомобилей. В первые годы на заводах Форда выпускали до 3000 автомобилей в год, а в 1909 г. их количество достигло 10 тыс. в основном благодаря применению стыковой и точечной сварки вместо клепки.

К началу 1928 г. на заводах компании «Форд Мотор» было 320 машин для сварки оплавлением, 540 машин для точечной сварки и 25 машин для роликовой сварки. В 1928 г. на автомобиле модели «Форд-А» насчитывалось около 1300 сварных точек, на модели 1932 г. их количество составило 2000 шт. Соединение всех штампованных деталей корпуса, крепящихся к шасси, осуществлялось точечной и роликовой сваркой. В следующем году технология была усовершенствована — днище и две боковые стенки сваривали за одну операцию на машинах с двумя трансформаторами (мощностью по 250 кВ А) менее чем за 60 с, причем чистое сварочное время составляло менее 10 с. В конечном итоге развитие оборудования для точечной сварки пошло по двум направлениям — создание клещей (подвижных сварочных постов) и создание многоточечных машин (контактных машин-прессов). Также были усовершенствованы и машины для роликовой сварки.

Развитие контактной сварки в СССР также стимулировалось интенсивным ростом автомобилестроения. Нижегородский (Горьковский) автомобильный завод был спроектирован и оснащен в основном оборудованием фирмы «Форд» и, в меньшей степени, установками нескольких германских фирм. Разнообразные машины для контактной сварки, поставленные Советскому Союзу из США, а также обученный американскими специалистами инженерно-технический персонал определили направления развития Контактной сварки в СССР [121].

Развитию и внедрению высоких технологий придавалось большое значение. С середины 1930-х гг. оборудование контактной сварки, разработанное и выпускаемое заводом «Электрик» им. А. К. Скороходова, применялось на уже работающих и строящихся заводах страны. Так, на стыковых машинах АСН —25 на строительстве Уралвагонзавода в месяц сваривалось до 500 т арматурной стали.

В 1934 г. на заводе «Электрик» были также разработаны машины АС—75 и АС—100 для стыковой сварки непрерывным оплавлением, специальные роликовые машины АШ—25 для сварки продольных швов, АШ—16 для сварки поперечных швов и фланцев, аппараты для точечной сварки AT-50—1, прессы для рельефной сварки.

Кроме производства автомобилей, с применением точечной контактной сварки для прикрепления обшивки к каркасу начали выпускать цельнометаллические пассажирские вагоны. Опыт, полученный при пуске первых автомобильных и тракторных заводов, послужил толчком к организации выпуска мощных отечественных контактных машин улучшенной конструкции и одновременно способствовал освоению ряда относительно новых технологических процессов — рельефной сварки при изготовлении тормозных колодок и колес, шовностыковой сварки труб из непрерывно сворачиваемой стальной ленты, точечной и шовной сварки стальных деталей с гальваническим покрытием и т. д.

С применением контактной сварки из коррозионно-стойкой стали были изготовлены самолеты, дирижабли, скульптурная группа В. И. Мухиной «Рабочий и колхозница». Основные работы были выполнены в лаборатории акционерного общества «Оргаметалл» (впоследствии ЦНИИТМАШ) Я. М. Глуховым, П. Н. Львовым, В. И. Коровиным, в Институте гражданского воздушного флота С. М. Поповым и др. В конце 30-х гг. в СССР было начато освоение стыковой сварки железнодорожных рельсов (ЦНИИТМАШ совместно с научно-исследовательскими организациями Наркомата путей сообщения и др.).

www.autowelding.ru