Трубчатые вращающиеся печи (стр. 1 из 3). Плавильные печи вращающиеся

Вращающаяся плавильная печь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Вращающаяся плавильная печь

Cтраница 1

Вращающиеся плавильные печи широко распространены. Впервые они были установлены на Луганском и Лысьвен-ском заводах. Вращающиеся плавильные печи отличаются рядом преимуществ по сравнению с ванными: более высокой производительностью, низким расходом топлива; в них происходит непрерывное интенсивное перемешивание сплавляемой эмали. Вращающиеся плавильные печи работают только на жидком или газообразном топливе, что способствует получелию более однородного состава эмали. Процесс плавки в этих печах протекает значительно быстрее, чем в ванных, так как при вращении печи увеличивается поверхность шихты, непосредственно соприкасающейся с пламенем. Однако во вращающихся печах может происходить перегрев эмали, что приводит к снижению ее заглушенное и большим потерям фтора, борного ангидрида, окислов калия и натрия. [1]

Вращающаяся плавильная печь без опрокидывающего механизма состоит из барабана, изготовленного из котельного железа и футерованного внутри огнеупорным фасонным кирпичом или огнеупорной массой. Ьарабан имеет съемные торцовые металлические крышки с отверстиями, которые также футеруются. Отфутерованные крышки присоединяют болтами к корпусу барабана, установленного на две пары роликов, одна из которых приводится во вращение с помощью приводного механизма - электромотора через червячный редуктор. Для загрузки шихты и выгрузки из печи расплава на цилиндрической части имеется отверстие диаметром 150 мм. Печь вращается со скоростью 0 5 - 1 об / мин. [2]

Вращающиеся плавильные печи с опрокидывающим механизмом ( рис. 100) более совершенны, чем предыдущие. В настоящее время они установлены на некоторых заводах. Эти печи изготовляются Славянским машиностроительным заводом. [4]

Вращающаяся плавильная печь с опрокидывающим механизмом имеет конические насадки с торцовых сторон. Барабан печи получает вращательное движение вокруг своей оси и может наклоняться в сторону горловины. Загрузка и выгрузка печи производится через выходное отверстие для топочных газов. При загрузке печь поворачивают на 30 - 35 горловиной вверх, с площадки в горловину печи вставляют воронку и из бадьи загружают шихту. Топочное отверстие перед загрузкой шихты закрывают шибером, чтобы избежать потерь шихты. [6]

На рис. 99 изображены вращающиеся плавильные печи, расположенные вдоль стены. Бак с жидким топливом / установлен над рекуператором 2, благодаря этому топливо несколько подогревается. Продукты горения нагревают шихту в печи 4, после этого по трубе 5 направляются в рекуператор и затем выбрасываются в атмосферу. [7]

Часто применяют для футеровки вращающихся плавильных печей высушенный на воздухе огнеупорный кирпич, изготовленный из 74 % песка, содержащего 9& - 97 % SiO2 и 26 % огнеупорной глины. После окончания футеровки печь подвергают сушке в продолжение полутора-двух дней, а затем разогревают в течение 24 часов и пускают в работу. Разъедание футеровки обычно происходит более или менее одинаково по всем направлениям. Как показали исследования, оно не оказывает большого влияния на химический состав выплавляемых эмалей, и на практике можно с этим не считаться; Нельзя допускать большого содержания железа и его соединений в футеровочном материале, так как они могут сообщить белым эмалям желтоватый или зеленоватый оттенок, который не всегда допустим. [8]

Данные табл. 112 подтверждают преимущества вращающихся плавильных печей перед ванными. [9]

Известны также способы обжига во вращающихся и плавильных печах, в которых происходит восстановление предварительно агломерированной руды. [11]

Выплавку стекла в небольших количествах, например для производства стеклянной посуды, часто осуществляют в полностью закрытых вращающихся плавильных печах, отапливаемых СНГ. Смесь газа с воздухом подается под большим давлением через сопло, за счет чего достигаются высокая теплоотдача от пламени и быстрый нагрев стекломассы до температуры около 1600 С. Окислительная среда обеспечивается за счет подсасываемого в печь воздуха, что очень важно в этом виде производства, особенно при получении хрусталя. [12]

Вращающиеся плавильные печи широко распространены. Впервые они были установлены на Луганском и Лысьвен-ском заводах. Вращающиеся плавильные печи отличаются рядом преимуществ по сравнению с ванными: более высокой производительностью, низким расходом топлива; в них происходит непрерывное интенсивное перемешивание сплавляемой эмали. Вращающиеся плавильные печи работают только на жидком или газообразном топливе, что способствует получелию более однородного состава эмали. Процесс плавки в этих печах протекает значительно быстрее, чем в ванных, так как при вращении печи увеличивается поверхность шихты, непосредственно соприкасающейся с пламенем. Однако во вращающихся печах может происходить перегрев эмали, что приводит к снижению ее заглушенное и большим потерям фтора, борного ангидрида, окислов калия и натрия. [13]

Вращающиеся плавильные печи широко распространены. Впервые они были установлены на Луганском и Лысьвен-ском заводах. Вращающиеся плавильные печи отличаются рядом преимуществ по сравнению с ванными: более высокой производительностью, низким расходом топлива; в них происходит непрерывное интенсивное перемешивание сплавляемой эмали. Вращающиеся плавильные печи работают только на жидком или газообразном топливе, что способствует получелию более однородного состава эмали. Процесс плавки в этих печах протекает значительно быстрее, чем в ванных, так как при вращении печи увеличивается поверхность шихты, непосредственно соприкасающейся с пламенем. Однако во вращающихся печах может происходить перегрев эмали, что приводит к снижению ее заглушенное и большим потерям фтора, борного ангидрида, окислов калия и натрия. [14]

Страницы: 1

www.ngpedia.ru

Роторно – наклонная плавильная печь для цветного металла

ВИДЕО

https://youtu.be/3AoDnJ-BR_E

https://youtu.be/MpR1XMzjW8A

Роторно–наклонная плавильная печь для цветного металла от

3-10тн.

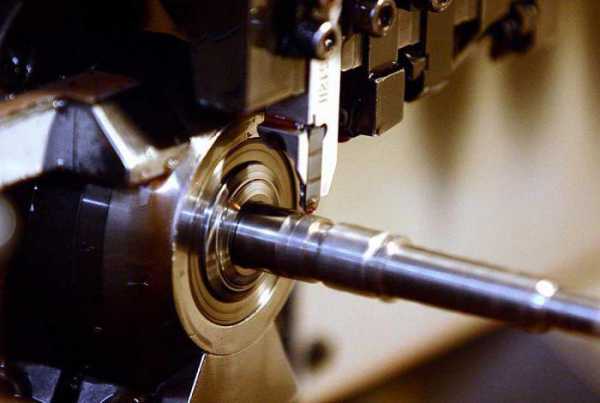

С 2010г. наше предприятие производит роторно-наклонные печи 3тн, 5тн, 7 тн, 10тн. ООО "Автотехторг"имеет разрешительную документацию по промышленной безопасности. На протяжении всего времени предприятием изготовлено 13 единиц плавильных роторно-наклонных печей объемом 3тн, 5тн, 7тн для плавки алюминия и других цветных металлов и поставлено в разные регионы страны.

Преимущества роторной печи: - В конструкции печи учены особенности процесса, что обеспечивает простоту и надежность ее эксплуатации и получения хороших экономических результатов. . - Самая лучшая форма барабана. При максимальной загрузке печи данная форма барабана печи играет большую роль для эффективного распределения тепла, а также принципа расположения опорных подшипников. - Благодаря большой загрузочной двери и хорошему теплообмену время одного цикла снижено. Соответственно значительно увеличивается производительность и заметно сокращается расход соли. - Высокая скорость плавления достигается благодаря улучшенному теплообмену в барабане печи. Это, в основном, достигается за счёт возврата продуктов сгорания внутри барабана печи. Благодаря увеличенному времени пребывания, смешивание газов с частицами происходит более интенсивно, что обеспечивает отличный теплообмен. - Короткое время цикла для шихтовки, слива металла и соли достигается благодаря наличию большой загрузочной двери и контролю за процессом опрокидывания барабана печи. - Пониженный расход соли возникает из-за того, что наружная поверхность расплава, по отношению к его общему весу меньше, чем у других печей. - Ось наклона поворотной рамы максимально находится на уровне слива алюминия ,что предотвращает смещение барабана при наклоне во время слива вперед или назад. Это обеспечивает удобный слив и уменьшает потери металла из-за окисления и разбрызгивания - На печи применен метод совмещения электрического двигателя с регулируемой скоростью вращения преобразователя частоты, оборудованный редуктором с постоянным передаточным циклом и муфтой обеспечивает надёжную работу при любой скорости вращения. - Управление печью вынесено на один пульт. - Конструкция печей разработана для транспортировки ее до места назначения обычным длинномерным транспортом.

Наименование и область применения

Печь плавильная РНП предназначена для обеспечения процесса плавки цветного металла и последующего его розлива в формы в различных видах производства в районах с умеренным климатом (исполнение У по ГОСТ 15150-69) при температуре окружающего воздуха от минус 20° С до плюс 40° С.

Металлоконструкция печи представляет оболочковую конструкцию в виде барабана грушевидной формы, которая монтируется на подвижную платформу, имеющую возможность подъёма - опускания. Задней частью барабан опирается на планетарный редуктор, передняя часть бандажом - на роликовые опоры. Подвижная платформа является пространственной сварной металлоконструкцией, состоящей из продольных и поперечных балок. На платформе установлены опорные ролики, привод вращения барабана от редуктора с электродвигателем . Для подъёма-опускания платформы имеются приводные гидроцилиндры на специальных кронштейнах. Печь оборудована опорно-поворотным устройством с гидроцилиндром открывания крышки плавильного барабана с разворотом на 120 градусов. Крышка изготовлена накладной конструкцией. Печь оборудована зонтом с газохода максимально изолирующее распространение выхлопных газов. В зависимости от требований заказчика зонт и воздуховод может быть изготовлен наклоняющимся вместе с печью или стационарным. Барабан печи изготовлен под толщину футеровки 300 мм Печь комплектуется гидростанцией управления подъёмом опускания барабана, открывания закрывания крышки плавильного барабана. Пульт управления установлен на гидростанции, он позволяет легко и удобно проводить управление печью – газовой горелкой, подъёмом опусканием подвижной платформы, вращением барабана, открытие закрытие крышки барабана. Пульт укомплектован частотным преобразователем оборотов электродвигателя вращения барабана с оборотами от 1 до 6 об/мин. Общее потребление электроэнергии печами не более 40 квт , расход газа горелки БалтурTBG 150 MC при максимальной мощности 160 куб.м. в час. Количество потребителей два двигателя печи один горелки. Выход готового материала : банка 80-85%, стружка замасленная 75-88%, лом смешанный 85-92%, шлак отражательных печей 35-45%. Горелка подбирается в зависимости от применяемого топлива заказчика, температуры плавления металла на стадии подготовки договора. Упаковка печь РНП поставляется в собранном виде, без упаковки. Документация, поставляемая с изделием, упаковывается пылеводонепроницаемый пакет.

Прилагаемая документация:

- Паспорт печи;

- Руководство по эксплуатации;

- Разрешительная документация по применению роторной печи.

|

|

КОМПЛЕКТНОСТЬ ПЕЧИ |

Ед. измерения |

Кол-во |

|

1 |

Барабан печи. |

шт. |

1 |

|

2 |

Рама печи. |

шт. |

1 |

|

3 |

Опорные ролики |

шт |

2 |

|

4 |

Редуктор привода печи |

шт. |

1 |

|

5 |

Электродвигатель печи |

|

|

|

6 |

Лоток разливочный. |

шт. |

1 |

|

7 |

Гидростанция и комплект необходимых трубопроводов и соединительных элементов. |

комплект |

1 |

|

8 |

Пульт управления гидростанцией и печью |

шт. |

1 |

|

9 |

Гидроцилиндры подъема печи. |

шт. |

2 |

|

10 |

Поворотно-опорное устройство крышки печи с приводом от гидроцилиндра |

шт. |

1 |

|

11 |

Зонт газохода. |

шт. |

1 |

|

12 |

Газоотвод |

Шт. |

1 |

|

13 |

Футеровка |

комплект |

1 |

|

14 |

Горелка Baltur TBG |

шт |

1 |

Технические характеристики

|

№ |

Наименование показателя |

Значение показателя |

||||||||||||

|

РНП-1 |

РНП – 3 |

РНП – 5 |

РНП- 7 |

РНП-10 |

||||||||||

|

1 |

Вместимость ванны печи по расплавленному сплаву алюминия, не менее, тн |

1 |

3 |

5 |

7 |

10 |

||||||||

|

2 |

Рабочий объем барабана, м3, не менее |

0,48 |

1,9 |

2,4 |

3,85 |

6,0 |

||||||||

|

3 |

Мощность привода, квт не менее |

14 |

18 |

18 |

22 |

22 |

||||||||

|

4 |

Частота вращения барабана, (вращение реверсивное), об/мин, не более |

0-6 |

||||||||||||

|

5 |

Скорость подъёма-опускания барабана не более, м/мин |

0,8 |

||||||||||||

|

6 |

Угол установки барабана |

15º |

||||||||||||

|

7 |

Габаритные размеры без системы газоотвода, мм, не более: длина ширина высота |

3100 2400 2500

|

4400 2400 3000 |

4700 2400 3100 |

6000 2960 3300 |

8550 3810 3550 |

||||||||

|

8 |

Масса, не более, тн |

12 |

16 |

20 |

25 |

30 |

||||||||

|

9 |

Угол отклонения подвижной платформы от горизонта, не более |

35º |

||||||||||||

|

10 |

Газовая горелка инжекционного типа мощностью, МВт ( подбирается в зависимости от применяемого топлива заказчиком, температуры плавления металла) |

0,6 |

0,8 |

1,0 |

1,2 |

1,5 |

||||||||

|

11 |

Длина факела горелки, м |

1,2-1,7 |

||||||||||||

|

12 |

Расход природного газа на 1 час, куб. м. |

в зависимости от мощности горелки |

||||||||||||

Примечание:

- допускается поставка комплекта печи без футеровки и горелки

- допускается изготовление печи плавильной РНП по индивидуальному заказу (объем, состав, комплектация, и иное по желанию Заказчика).

Срок поставки 65-100 рабочих дней. Предоплата 80%, остальные 20% по письму о готовности продукции к отгрузке. Возможна оплата 40%, 40%, 20%.

Стоимость по запросу. Работаем с лизинговой компанией ВТБ-24, АкБарс, Сименс.

Заявки направляйте на эл. почту Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. или

тел.(34782) 36916, 89174049110

bn-rts.ru

Трубчатые вращающиеся печи

Переработка мелкого сыпучего материала без его расплавления с успехом производится в трубчатых вращающихся печах. В длинной футерованной трубе чаще всего противотоком движутся нагреваемый материал и продукты горения топлива. Движение материала происходит благодаря небольшому наклону трубы в сторону выгрузки и вращению печи. При вращении материал поднимается на некоторую высоту и пересыпается вниз. При этом происходит хороший теплообмен с горячими газами все время обновляющейся поверхности материала. Теплообмену способствует также то, что материал, пересыпаясь, попадает на нагретую поверхность кладки за тот период, когда она свободна от слоя материала.

Все это определило высокую интенсивность теплообмена в рабочем пространстве печи. Трубчатые вращающиеся печи используются для сушки различных материалов, удаления химически связанной влаги при высоких температурах обжига и для спекания материала с образованием новых соединений. Это определило их применение при производстве глинозема в алюминиевой промышленности (спекание и кальцинация). Они нашли применение и при переработке материалов, содержащих свинец и цинк. При этом цинк отгоняется в виде окисла и улавливается из отходящих газов. Барабанные печи используются для обжига сульфидных материалов.

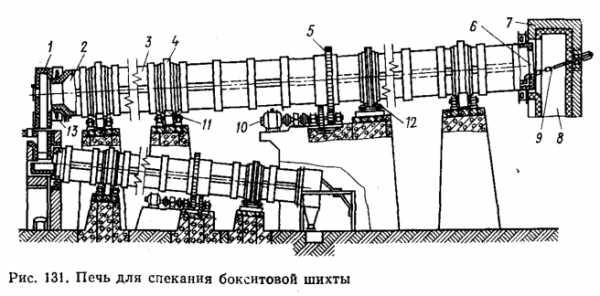

На рис. 131 представлена печь для спекания алюминийсодержащего материала с образованием растворимого алюминиевого соединения. Основной элемент печи— железный барабан 3 длиной до 150 м и диаметром 2,0—3,8 м. Барабан футеруется высокоглиноземистым или шамотным кирпичом. Печь работает по принципу противотока. Шихта сухая или мокрая в виде пульпы с содержанием влаги 40—42% поступает в барабан через торец 6 (холодный конец) и медленно перемещается к головной части 2 (горячий конец) навстречу газам. Из барабана продукт спекания—спек — ссыпается в холодильник, расположенный под печью и представляющий собой также барабан длиной до 30 м и диаметром до 2,5 м. В барабане спек охлаждается движущимся навстречу воздухом или водой, орошающей холодильник сверху. При охлаждении спека воздухом последний просасывается через холодильник вентилятором (на рисунке не показан) и используется при сжигании топлива. Для нагрева печи применяют мазут, газ или угольную пыль. Форсунки или горелки располагают в головной части барабана. Дымовые газы, содержащие значительное количество пыли, через дымоход 8 направляются на очистку в пылевые камеры, в электрофильтры и даже иногда в скрубберы. Только после этого дымовые газы с помощью дымососа отводятся в дымовую трубу. Футерованный и загруженный шихтой барабан имеет большую массу (масса печи длиной 70 м около 400 т). С помощью специальных бандажей 4, закрепленных снаружи кожуха, печь опирается на вращающиеся ролики 11 с бронзовыми подшипниками. Вращение производится от мотора 10 через редуктор и венцовую шестерню 5, укрепленную с помощью пружин на кожухе печи. Барабан вращается обычно с частотой 0,6—2 оборота в минуту. Частоту вращения можно изменять, регулируя контроллером число оборотов мотора.

Печь монтируют с уклоном в 3—6%. Во избежание схода барабана с опор используются упорные ролики 12, расположенные горизонтально, в которые сбоку упирается бандаж.

Горячий конец печи входит в топливную (разгрузочную) головку 1, устраиваемую обычно откатной. Между концом барабана и топливной головкой ставится лабиринтное уплотнение в виде диска 13, укрепленного на барабане и вращающегося в коробке, укрепленной на топливной головке. В передней стенке топливной головки имеются отверстия для горелок или форсунок. К головке примыкает устье канала, по которому спек пересыпается в холодильник.

Холодный конец печи входит в загрузочную коробку 7. Загружают сухую шихту посредством патрубка, проходящего через загрузочную коробку печи (на рисунке не показан). Пульпу в печь либо наливают, либо распыливают форсунками. Во избежание образования настылей на внутренней поверхности холодного конца барабана имеется отбойное приспособление 9, состоящее из стальной болванки, прикрепленной цепью к загрузочной головке. При вращении барабана болванка разбивает настыли.

На рис. 132 приведен график, характеризующий тепловой режим печи. Согласно этому графику печной барабан по длине может быть разбит на четыре зоны, а именно: зону сушки и обезвоживания (I), зону кальцинации или разложения (II), зону спекания (III) и зону охлаждения (IV). Максимальная температура газов в зоне спекания, где она достигает 1600° С. При нормальной работе печи температура отходящих газов в борове составляет 400—500° С. Этот график обеспечивает правильный режим спекания и нормальную работу электрофильтров.

На рис. 132 приведен график, характеризующий тепловой режим печи. Согласно этому графику печной барабан по длине может быть разбит на четыре зоны, а именно: зону сушки и обезвоживания (I), зону кальцинации или разложения (II), зону спекания (III) и зону охлаждения (IV). Максимальная температура газов в зоне спекания, где она достигает 1600° С. При нормальной работе печи температура отходящих газов в борове составляет 400—500° С. Этот график обеспечивает правильный режим спекания и нормальную работу электрофильтров.

Производительность печи при мокрой бокситовой шихте 12 т/ч спека и выше. Главные факторы, влияющие на производительность: толщина слоя материала в печи, частота вращения печи, влажность шихты и ее химический состав. Средний удельный расход тепла составляет 6300—7100 кДж на 1 кг спека. Ниже приводится тепловой баланс трубчатой печи спекания.

Повышение к. п. д. печи достигается оптимизацией условий сжигания топлива, более полным использованием тепла спека для подогрева воздуха, используемого для сжигания топлива, лучшей тепловой изоляцией печи.

Основы расчета вращающихся трубчатых печей

Из расчетов горения топлива и теплового баланса печи находят количество газов, образующихся в печи при средней ее температуре Vt, м3/с. Тогда внутренний диаметр печи (Dвн, м) может быть найден по формуле

где ωt — допустимая скорость движения газов в печи при средней ее температуре, м/с; скорость газов принимается в пределах 3—8 м/с. При влажной шихте скорость берется больше, при сухой и мелкой шихте во избежание большого пылеуноса — меньше.

Далее находят коэффициент заполнения сечения печи материалом φ. Значение φ определяют из условия прохождения (транспорта) материала через печь при заданной производительности по шихте (G, кг/ч):

где γ — насыпная масса материала в печи, кг/м3;ωм — скорость поступательного движения материала, м/ч (ωм = 0,0963 Dвнβ/τ0, где τ0 — длительность оборота печи, ч; β— угол наклона печи к горизонту; τ0 и β берутся из заводской практики) .

После вычисления φ находят размеры хорды открытой поверхности шихты l1 и дуги l2 закрытой поверхности материала (рис. 133) по площади заполнения сечения печи шихтой

Плотность теплового потока на открытую поверхность шихты (q’) рассчитывается по методике, описанной для пламенных печей [уравнения (9.1), (9.2) и др.]. Плотность теплового потока к шихте на закрытой части стенки печи (q») по Д. А. Диомидовскому принято считать как переданное излучением и рассчитывать по уравнению:

где Tст и Tм — средние температуры стенки и материала.

Средняя температура материала принимается как среднеарифметическая температура материала в начале и конце печи Тм = (Тнм + Тм)/2.

Средняя температура футеровки берется как среднеарифметическая средних температур газа и материала Тст = (Тг + Тм)/2.

При определении средней температуры газов берется ее значение в начале и конце печи.

Приведенная степень черноты (εприв) рассчитывается по формуле для параллельных поверхностей:

где εф и εм — степени черноты футеровки и материала соответственно.

Исходя из теплообмена в печи при известном полезном расходе тепла на 1 кг перерабатываемой шихты(Qтехн, кДж/кг) можно найти необходимую длину печи (м):

Полученные размеры печи корректируются по времени пребывания материала в печи (ч):

Если τ меньше времени, рекомендуемого технологическим режимом, то проводится корректировка величин, определяющих τ.

Для более точного определения размеров печи расчет следует вести для каждой зоны отдельно, тогда общая длина печи будет равна сумме длин отдельных зон.

metallurgy.zp.ua

Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов

Изобретение относится к вращающейся барабанной плавильной печи для переработки отходов цветных металлов, в частности алюминиевых ломов. Печь содержит цилиндрический корпус, горелочное устройство, загрузочное окно, летку для слива расплава металла, теплоизоляционный слой, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и слоя шамотного легковеса, на который набит слой футеровки из муллитовой безусадочной набивной массы, горелочное устройство выполнено в виде газовой четырехсмесительной инжекционной прямоугольной горелки, в которой в нижнем ряду размещены два смесителя с перфорированной полусферой, а в верхнем ряду находятся два смесителя с двенадцатью ребрами в конце смесителя на внутренней стороне. Печь имеет механизм поворота горелочного щита, с возможностью загрузки шихты в печь через окно для горелки при отведенной горелке, приводной механизм для вращения печи относительно горизонтальной оси в обе стороны на угол 105, систему пылегазоочистки, содержащую камеру смешения, дымосос, агрегат пылегазоочистки и картриджный фильтр. Обеспечивается простота конструкции, увеличивается срок эксплуатации, снижаются выбросы вредных газов в атмосферу. 3 з.п. ф-лы, 7 ил.

Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов, в частности для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известно устройство вращаюшейся металлургической плавильной печи для переплавки металла (патент РФ №2009423 C1), являющееся аналогом изобретения.

Также как и предлагаемое изобретение, аналог содержит цилиндрический корпус, загрузочное отверстие, горелку, летку для выпуска расплава металла и летку для слива шлака.

Недостатками этой печи являются:

1. Сложность загрузки, которая вызвана необходимостью использования специального разливочного крана, и сложность осуществления процесса разлива металла из печи на разливочную машину, который требует наличия промежуточного разливочного ковша.

2. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние при плавке в печи на внешнюю среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Известно также устройство вращающейся металлургической плавильной печи для переработки отходов цветных металлов (патент РФ №2058623), являющееся аналогом изобретения.

Описанная в патенте печь содержит, как и предлагаемая, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла.

Недостатками этой печи являются:

1. Расположение летки для выпуска расплава металла и летки для слива шлака с торца печи усложняют процесс подачи металла на разливочную машину, так как при этом необходимо наличие промежуточного разливочного ковша.

2. Расположение загрузочного отверстия на цилиндрической части печи усложняет ее конструкцию, так как необходимо предусмотреть специальное уплотнительное устройство в крышке загрузочного отверстия, потому что печь вращается.

3. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду при плавке.

4. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Наиболее близким аналогом (прототипом) по отношению к заявляемой плавильной печи является вращающаяся плавильная печь для переработки отходов цветных металлов (патент РФ №2171437), содержащая, как и заявляемая печь, цилиндрический корпус, горелочное устройство, загрузочное отверстие, летку для слива расплава металла. Прототип заявляемой печи имеет следующие недостатки:

1. Печь не имеет быстросменного легочного кирпича, который позволяет производить быстрый ремонт в случае его износа.

2. Отсутствие системы пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Задачей изобретения является создание вращающейся барабанной плавильной печи простой конструкции для переработки (переплава) отходов цветных металлов, в частности, для переработки алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации. Точнее сказать, создание вращающейся барабанной плавильной печи, которая в процессе плавки вращается относительно горизонтальной оси в обе стороны на угол 105° с помощью электрического привода.

Технический результат - разработанная печь является простой по конструкции, имеющей большой срок эксплуатации, позволяющей: использовать алюминиевую стружку, алюминиевый лом, снизить потери тепла в окружающею среду за счет теплоизоляции кожуха печи и торцевых стенок, вести процесс переплава на искусственной и естественной тяге с системой пылегазоочистки, что делает его экологически чистым, кроме того, совершать в процессе плавки вращательные движения относительно горизонтальной оси в обе стороны на угол 105° с помощью электрического привода.

Указанный технический результат достигается за счет того, что во вращающуюся барабанную плавильную печь для переработки отходов цветных металлов, содержащую цилиндрический корпус, горелочное устройство, загрузочное отверстие (окно), летку для слива расплава металла согласно предлагаемому изобретению, введен теплоизоляционный слой, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и слоя шамотного легковеса, на который набивается слой футеровки из муллитовой безусадочной набивной массы, в качестве горелочного устройства используется газовая четырехсмесительная инжекционная прямоугольная горелка, в которой в нижнем ряду размещены два смесителя с перфорированной полусферой, дающие пламя длиной 0,7 метра, а верхнем ряду находятся два смесителей с двенадцатью ребрами в конце смесителя на внутренней стороне, которые при горении газовоздушной смеси имеют пламя длиной 2,5 метра, при этом введен механизм поворота горелочного щита, кроме того, печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса, в которую входят: камера смешения, дымосос, агрегат пылегазоочистки и картриджный фильтр, более того, печь в процессе плавки с помощью приводного механизма совершает вращательные движения относительно горизонтальной оси в обе стороны на угол 105°.

Введенный теплоизоляционный слой, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и слоя шамотного легковеса позволяет снизить потери тепла в окружающую среду, а также позволяет дополнительно сохранять температуру металла в барабанной качающейся плавильной печи для переработки отходов цветных металлов (в дальнейшем печи). Срок службы печи увеличивается из-за использования муллитокорундовой набивной массы, которая имеет высокую огнеупорность и стойкость.

Более того, предлагаемая газовая четырехсмесительная инжекционная прямоугольной формы горелка содержит стабилизирующий пламя туннель, огнеупорную набивную массу, четыре смесителя, объединенных общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 26 градусов к их осям, причем нижние смесители представляют собой в верхней части трубу диаметром 62×10 мм и длиной 300 мм, содержат в нижней части устройства для окончательного перемешивания газовоздушной смеси, состоящее из рассекателя, выполненного в виде конуса, диска, втулки и перфорированной полусферы, а верхние смесители представляют собой трубу диаметром 90×10 мм, при этом смесители, детали к смесителям и литой стабилизирующий пламя туннель, надетый на объединяющую смесители газораспределительную камеру и на кожух горелки, изготовлены из жаростойкого чугуна ЧЮХШ. Стабилизирующий пламя туннель имеет наклонную перегородку, которая позволяет получить от нижних смесителей с перфорированной полусферой пламя, плавящее шихту, находящуюся ближе к горелке, а от двух верхних смесителей пламя, плавящее шихту, находящуюся в середине печи и ближе к дальней от горелке торцевой стенке. Жаростойкий чугун, используемый в качестве материала для изготовления смесителей, деталей к смесителям и литого стабилизирующего пламя туннеля, позволяет увеличить срок службы горелки и, естественно, печи. Номинальная тепловая мощность предлагаемой горелки 1,0 МВт.

Вместе с тем в конструкцию печи введен механизм поворота горелочного щита, состоящий из: колонны, внутри которой размещен вал, с возможностью поворота на угол 100° от гидроцилиндра, при этом на валу жестко закреплен кронштейн с приваренным к нему патрубком, по которому подается из газопровода газ в газовую четырехсмесительную инжекционную горелку, кроме того, на конце кронштейна приварен горелочный щит с горелкой. Введенный в конструкцию печи механизм поворота горелочного щита позволяет улучшить условия труда обслуживающему печь персоналу. Очень важным фактом является то, что механизм поворота горелочного щита позволяет быстро без разборки печи заменить износившуюся горелку, кроме того, через окно, в которое вставляется горелка производить легирование, рафинирование жидкого сплава, а также производить обработку флюсами. Кроме того, для увеличения производительности печи, увеличения объема выпуска металла можно производить загрузку шихты в печь через окно для горелки (при отведенной горелке) с помощью виброзагрузочной машины.

При этом вращающаяся барабанная плавильная печь для переработки отходов цветных металлов выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки, причем в агрегате пылегазоочистки производится очистка от вредных веществ, содержащихся в дымовых газах, а также от крупной и средней пыли, в картриджном фильтре от мелкой пыли. Картриджный фильтр имеет следующие технические характеристики; производительность по очищаемому газу 11000 м3/час; количество фильтровальных элементов 11 штук; количество клапанов продувки 6 штук; толщина теплоизоляции 30 мм; степень очистки - 96%; габариты 2800×2000×3400 мм. Работа на естественной тяге производится в случае ремонта отдельных агрегатов системы пылегазоочистки.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п. обеспечивает решение поставленной задачи.

Следует отметить, что загружать лом (допустим алюминиевый) в печь для плавки необходимо измельченным на измельчителе (шредере) и прошедшим магнитную сепарацию (для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе). В конструкторской части заявки на изобретение изображено:

на фиг.1 - вид печи сбоку и со стороны горелки;

на фиг.2 - футеровка печи;

на фиг.3 - газовая инжекционная горелка;

на фиг.4 - разрез А-А газовой инжекционной горелки;

на фиг.5 - агрегат пылегазоочистки;

на фиг.6 - картриджный фильтр;

на фиг.7 - вид печи в плане с разливочным и пылегазоочистным оборудованием.

Предлагаемая вращающаяся барабанная плавильная печь, далее печь, для переработки отходов цветных металлов, в основном алюминиевых ломов состоит из цилиндрического кожуха 1, сваренного из стального листа толщиной 8 мм. Торцовые стенки 2 кожуха 1 отъемные и крепятся двадцатью четырьмя болтами 3, двадцатью четырьмя гайками 4 и двадцатью четырьмя пружинными шайбами 5 фиг.1. В цилиндрической части кожуха 1 выполнено загрузочное окно 6, через которое производится загрузка шихты виброзагрузочной машиной 7 фиг.1, 7. Выпуск расплавленного металла производится через летку 8, расположенную в нижней торцевой стенке 2 печи. Летка 8 выполнена в быстросменном леточном кирпиче (не показан), который позволяет производить быстрый ремонт в случае его износа. Ремонт производится в течение 15-20 минут, при этом футеровка печи не разбирается.

К кожуху 1 печи крепятся два литых опорных кольца 9. Каждое опорное кольцо 9 имеет гладкую опорную поверхность. Кожух 1 печи в горизонтальном положении свободно лежит на четырех направляющих роликах 10. Направляющие ролики 10 имеют ось 11 и закреплены в четырех литых кронштейнах 12, которые смонтированы на опорах 13 литых кронштейнов 12, крепящихся к раме 14 печи. На одной оси 11 рядом с направляющим роликом 10 закреплено зубчатое колесо 15, которое входит в зацепление с зубчатым колесом 16 привода. Рама 14 печи имеет внизу стальные опоры 17, на которых и стоит печь на бетонном полу 18 литейного цеха. Стальные опоры 17 закреплены в бетонном полу 18 фундаментными болтами (не показаны). Привод плавильной печи электрический и включает в себя: зубчатое колесо 16 привода, муфту 19, червячный редуктор 20 и электродвигатель 21. При загрузке плавильной печи шихтой рабочее окно 6 находится сбоку, во время плавки - вверху. Печь в процессе плавки с помощью электрического привода совершает вращательные движения относительно горизонтальной оси в обе стороны на угол 105°. При этом улучшается теплоотдача от футеровки металлу, кроме того, ускоряются процессы модифицирования, обработки флюсами и перемешивания металла в печи. Кроме того, для увеличения производительности печи, увеличения объема выпуска металла можно производить загрузку шихты в печь через окно для горелки (при отведенной горелке) с помощью второй виброзагрузочной машины 7.

Печь в торцевой стенке 2 кожуха 1 имеет горелочное устройство. В качестве горелочного устройства используется газовая четырехсмесительная инжекционная прямоугольная горелка 22, далее горелка, в которой в нижнем ряду размещены два смесителя с перфорированной полусферой, дающие пламя длиной 0,7 метра, а в верхнем ряду находятся два смесителя с двенадцатью ребрами в конце каждого смесителя на внутренней стороне, которые при горении газовоздушной смеси имеют пламя длиной 2,5 метра. Более того, предлагаемая горелка содержит стабилизирующий пламя туннель 23, огнеупорную набивную массу 24, четыре смесителя 25, объединенных общей сварной газораспределительной камерой 26, в каждом смесителе 25 просверлено четыре сопла 27 под углом 26 градусов к их осям, причем нижние смесители 25 представляют собой в верхней части трубу 28 диаметром 62×10 мм и длиной 300 мм фиг.3, 4. Каждый нижний смеситель 25 содержит в нижней части устройство для окончательного перемешивания газовоздушной смеси, состоящее из рассекателя 29, выполненного в виде конуса, диска 30, втулки 31 и перфорированной полусферы 32, а верхние смесители 25 представляют собой трубу диаметром 90×10 мм. Рассекатель 29 имеет периферийные отверстия под углом 28 градусов к оси смесителя 25 для прохождения по ним газовоздушной смеси из камеры предварительного смешивания 33, кроме того, диск 30 имеет в центре отверстие, перфорированная полусфера 32 имеет ободок для фиксации, отверстия диаметром 2,5 мм в ней просверлены в разные стороны в шахматном порядке. К торцу газораспределительной камеры 26 приварен сварной стальной кожух 34, который служит для набивки горелки огнеупорной набивной массой 24. Газ в газораспределительную камеру 26 подается по штуцеру 35. Стабилизирующий пламя туннель 23 имеет наклонную перегородку 36, которая служит как направляющая и позволяет получить от нижних смесителей 25 с перфорированной полусферой 32 пламя, плавящее шихту, находящуюся ближе к горелке, а от двух верхних смесителей пламя, плавящее шихту, находящуюся в середине печи и ближе к дальней от горелке 22 торцевой стенке 2. При этом смесители 25, детали к смесителям и литой стабилизирующий пламя туннель 23, надетый на объединяющую смесители газораспределительную камеру 26 и на стальной кожух 34 горелки 22, изготовлены из жаростойкого чугуна ЧЮХШ. Жаростойкий чугун позволяет увеличить срок службы горелки и, естественно, печи.

В конструкцию печи введен механизм поворота горелочного щита 37, который представляет собой круглую стальную пластину диаметром 420 мм и толщиной 8 мм фиг.1. В горелочный щит 37 вварена по центру горелка 22. К фундаменту четырьмя анкерными болтами (не показаны) крепится колонна 38 механизма поворота горелочного щита 37. В колонне 38 поворачивается на угол 100° от гидроцилиндра 39 вал 40 с закрепленным на нем кронштейном 41 и приваренным к нему патрубком 42, по которому подается из газопровода 43 газ в горелку 22. Гидроцилиндр 39 жестко закреплен на опоре 44, а его шток 45 шарнирно соединен с тягой 46, которая приварена к кронштейну 41. К кронштейну 41 приварен горелочный щит 37. Газ по трубе 47 подается в горелку 22, где сгорает, а дымовые газы, образующиеся в процессе плавки, удаляются через зонд 48 в систему пылегазоочистки. Существенно отметить, что на виде сбоку (на фронтальном) механизм поворота горелочного щита 37 не показан фиг.1. Введенный в конструкцию печи механизм поворота горелочного щита позволяет улучшить условия труда обслуживающему печь персоналу. Очень важным фактом является то, что механизм поворота горелочного щита 37 позволяет быстро без разборки печи заменить износившуюся горелку, кроме того, через окно, в которое вставляется горелка производить легирование, рафинирование жидкого сплава, а также производить обработку флюсами.

Печь футеруется шамотным легковесным кирпичом марки ШЛ 0,9 клин ребровый изделие №44, 45.

В качестве связующего вещества применяется огнеупорный раствор, состоящий из огнеупорной глины (20%), шамотного порошка (75%), жидкого стекла (3%) и фоскона (алюмохромофосфатная смесь, 2%) фиг.2. Толщина швов 1-2 мм, термокомпенсационные швы не выкладываются. Для футеровки кожух 1 снимается с катков 10, ставится в вертикальное положение, отвинчивается одна торцовая стенка 2. Сначала на кожух 1 укладывается теплоизоляционный слой, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 49, далее на него футеруется слой шамотного легковеса 50. Введенный теплоизоляционный слой, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 49 и слоя шамотного легковеса 50, позволяет снизить потери тепла в окружающую среду, а также позволяет дополнительно сохранять температуру металла в печи. На слой шамотного легковеса 50 набивается по шаблону слой футеровки из муллитовой безусадочной набивной массы 51. Теплоизоляционный слой, состоящий из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 49, укладывается на огнеупорный состав, состоящий из огнеупорной глины 30%, шамотного порошка 62%, жидкого стекла 5%, фоскона. Стойкость футеровки из муллитовой безусадочной набивной массы 51 сравнительно велика - более 690 плавок. Срок службы печи увеличивается из-за использования муллитовой безусадочной набивной массы, которая имеет высокую огнеупорность и стойкость.

Печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса. Система пылегазоочистки двухступенчатая. В первую ступень входят: камера смешения 52, дымосос 53, агрегат пылегазоочистки 54. Во вторую ступень - картриджный фильтр 55. Работа на естественной тяге производится в случае ремонта отдельных агрегатов системы пылегазоочистки. Для разбавления дымовых газов воздухом цеха с целью снижения температуры до 150-170°C перед подачей их в дымосос 53 устанавливается камера смешения 52, которая имеет два шибера: шибер 56 регулирует тягу (разряжение в печи), шибер 57 регулирует подачу цехового воздуха. В системе пылегазоочистки установлен дымосос ДН-9у поз.53, который подает разбавленные воздухом дымовые газы в агрегат пылегазоочистки 54. Агрегат пылегазоочистки 54 представляет собой сборный стальной цилиндрической формы корпус 58, в нижней части которого имеется поворотная загрузочная решетка 59 с отверстиями. Выше загрузочной решетки 59 расположен загрузочный патрубок 60. В верхней части цилиндрического корпуса 58 размещены вращающиеся рукавные фильтры, которые улавливают пылевидные частицы из дымовых газов (не показаны). Вверху агрегата пылегазоочистки 54 размещен привод вращения рукавных фильтров, состоящий из электродвигателя 61, червячного редуктора 62 и тарелки 63.

В верхней части цилиндрического корпуса 58 на раме 64 размещена воздуходувка 65 с электродвигателем, обслуживающая площадка 66 опирается на четыре опоры 67 и имеет слева лестницу 68. Отработанный адсорбент и пыль собираются в конусной части 69 цилиндрического корпуса 58. Очищаемые газы из печи подаются в агрегат пылегазоочистки 54 через патрубок 70. Принцип работы агрегата пылегазоочистки 54 заключается в следующем: из печи дымовые газы нагнетаются дымососом ДН-9у поз.53 в патрубок 70 и под давлением проходят слой адсорбента, при этом образуется «кипящий слой», в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются гашеной известью, селикагелем и активированным углем. После очистки дымовых газов от вредных веществ они очищаются от пыли во вращающихся рукавных фильтрах, находящихся в верхней части цилиндрического корпуса 58. Очищенные газы воздуходувкой 65 нагнетаются в картриджный фильтр 55. Отработанный адсорбент выгружается через нижнюю горловину 71 цилиндрического корпуса в металлическую емкость и увозится в отвал. Для удаления пыли на вращающихся рукавных фильтрах используется сжатый воздух давлением 0,6 МПа, который подается от заводской компрессорной станции. Основные технические характеристики агрегата пылегазоочистки:

| - производительность по очищаемому газу | 6000 м3/час; |

| - площадь поверхности фильтрования | 11,7 м2; |

| - количество рукавных фильтров | 7 шт; |

| - толщина слоя адсорбента | 0,35 м; |

| - степень очистки по фтористому водороду | 62%; |

| - степень очистки по окиси меди | 84%; |

| - степень очистки по окиси углерода | 86%; |

| - степень очистки по окиси азота | 84%; |

| - степень очистки по окиси алюминия | 82%; |

| - степень очистки по пыли | 90%; |

| - температура очищаемого газа | от 20 до 100°C; |

| - температура наружной поверхности аппарата | от 45 до 60°C; |

| - уровень звука не более | 80 ДБА. |

Вторая ступень очистки от пыли включает в себя картриджный фильтр 55. Картриджный фильтр 55 сварен из листовой стали, имеет корпус 72, внутри которого размещены 11 картриджи (не показаны) для улавливания мелкой пыли. К корпусу 72 картриджного фильтра 55 в нижней части крепится бункер 73 для сбора мелкой пыли, а для удаления мелкой пыли из бункера 73 предусмотрен шнековый транспортер 74. В бункере 73 имеются два лючка 75. Корпус 72 картриджного фильтра 55 с бункером 73 опирается на четыре опоры 76, с боковой стороны корпуса 72 расположен входной патрубок 77, а с торцевой стороны корпуса 72 приварен выходной патрубок 78. Пыль с картриджей удаляется импульсом сжатого воздуха давлением 6 ати, подаваемого от компрессорной станции по трубе в шесть клапанов продувки 79. Для проведения обслуживания и ремонта картриджного фильтра предусмотрена нижняя 80 и верхняя 81 обслуживающие площадки и лестница 82. Картриджный фильтр 55 имеет следующие технические характеристики; производительность по очищаемому газу 11000 м3/час; количество фильтровальных элементов 11 штук; количество клапанов продувки 6 штук; толщина теплоизоляции 30 мм; габариты 2800×2000×3400 мм. Степень очистки - 96%.

Принцип работы картриджного фильтра 55 основан на улавливании пыли картриджами при прохождении через них дымовых газов. При осаждении пыли поры в картриджах постепенно уменьшаются. Основная масса пыли не проникает в картриджи, а оседает на них.

По мере увеличения толщины слоя пыли на поверхности картриджей возрастает сопротивление движению дымовых газов и снижается пропускная способность картриджного фильтра 55, во избежание чего предусмотрена регенерация запыленных картриджей импульсом сжатого воздуха. Очищенные дымовые газы после прохождения картриджного фильтра 55 поступают в дымовую трубу 83. Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге. За зонтом 48 газоход 84 раздваивается: одна ветвь 85 (работа на естественной тяге) имеет два шибера 86, 87 и идет на дымовую трубу 83, другая - на камеру смешения 52, дымосос 53, агрегат пылегазоочистки 54 и, далее, на дымовую трубу 83 фиг.7. Ветвь боровка, идущая к дымососу, имеет перед дымовой трубой 83 шибер 88. Регулировка шиберами производится не так часто, поэтому для их обслуживания используется приставная лестница. Выплавленный металл разливается из печи по поворотному желобу 89 в изложницы, закрепленные на разливочной карусели 90. Печь работает на естественной тяге следующим образом.

Печь после футеровки прокаливается. Измельченная на шредере шихта проходит магнитную сепарацию и подается в виброзагрузочную машину 7, печь оператором наклоняется в сторону виброзагрузочной машины 7, при этом рабочее окно 6 печи должно встать напротив загрузочного лотка виброзагрузочной машины 7. Оператор включает привод перемещения виброзагрузочной машины 7 вперед, виброзагрузочная машина 7 перемещается по рельсовому пути 91 к печи и ее лоток входит в рабочее окно 6 печи. Включается механизм вибрации виброзагрузочной машины 7 и шихта по лотку падает в предварительно прокаленную печь. После загрузки шихты виброзагрузочная машина 7 подается по рельсам 91 назад, а печь поворачивается в исходное положение. Для увеличения производительности печи, увеличения объема выпуска металла можно производить загрузку шихты в печь через окно для горелки (при отведенной горелке) с помощью второй виброзагрузочной машины 7 одновременно. При этом шиберы 86 и 87 на газоходе 85 открыты, а шиберы 56, 57, 88 закрыты. Пламя горелки 22 нагревает лом в печи до температуры плавления. Металл плавится и накапливается в печи. После полного расплавления загруженного в печь лома, горелка 22 плавильщиком металла отводится, забрасывается в печь через окно, где находилась горелка, флюс, после обработки флюсом жидкого металла и подтверждения лабораторией спектрального анализа марки получаемого сплава, открывают летку 8 и жидкий металл течет по желобу 89, заполняя изложницы, находящиеся на разливочной карусели 90. После разливки жидкого металла, печь поворачивают и по носку рабочего окна 6 шлак скачивают в шлаковню 92.

При работе печи на искусственной тяге, когда шиберы 86, 87 на газоходе 85 закрыты, а шиберы 56, 57 и 88 открыты, продукты горения, пройдя камеру смешения 52, разбавляются в ней воздухом цеха, далее дымососом 53 подаются в агрегат пылегазоочистки. Дымовые газы проходят в них очистку от вредных соединений в «кипящем слое», а во вращающихся рукавных фильтрах происходит их очистка от крупной и средней пыли. Далее воздуходувка 65 подает их в корпус 72 картриджного фильтра 55, в котором они очищаются от мелкой пыли и удаляются в дымовую трубу 83.

Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, а также при проведении ремонтно-профилактических работ системы пылегазоочистки.

Итак, предлагаемая печь является простой по конструкции, используется для переработки (переплава) отходов цветных металлов, в частности для переработки алюминиевых ломов, введенные в конструкцию элементы, устройства позволяют снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

1. Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов, содержащая цилиндрический корпус, горелочное устройство, загрузочное окно, летку для слива расплава металла, отличающаяся тем, что она снабжена горелочным щитом с механизмом его поворота, приводным механизмом для обеспечения вращательного движения печи относительно горизонтальной оси в обе стороны на угол 105° и теплоизоляционным слоем, состоящим из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и слоя шамотного легковеса, на который набит слой футеровки из муллитовой безусадочной набивной массы, при этом горелочное устройства выполнено в виде газовой четырехсмесительной инжекционной прямоугольной горелки, в которой в нижнем ряду размещены два смесителя с перфорированной полусферой, обеспечивающие пламя длиной 0,7 метра, а в верхнем ряду находятся два смесителя с двенадцатью ребрами в конце смесителя на внутренней стороне, обеспечивающие пламя длиной 2,5 метра, при этом печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки, включающей камеру смешения, дымосос, агрегат пылегазоочистки и картриджный фильтр.

2. Печь по п.1, отличающаяся тем, что механизм поворота горелочного щита содержит колонну, внутри которой размещен вал, с возможностью поворота на угол 100° от гидроцилиндра, жестко закрепленный на валу кронштейн с приваренным к нему патрубком для подачи из газопровода газа в газовую четырехсмесительную инжекционную горелку и приваренный на конце кронштейна горелочный щит, при этом механизм поворота горелочного щита выполнен с возможностью загрузки шихты в печь через окно для горелки при отведенной горелке посредством виброзагрузочной машины.

3. Печь по п.1, отличающаяся тем, что газовая четырехсмесительная инжекционная прямоугольной формы горелка содержит стабилизирующий пламя туннель, огнеупорную набивную массу, четыре смесителя, объединенные общей сварной газораспределительной камерой, в каждом смесителе просверлено четыре сопла под углом 26 градусов к их осям, причем нижние смесители представляют собой в верхней части трубу диаметром 62×10 мм и длиной 300 мм, а в нижней части содержат устройство для окончательного перемешивания газовоздушной смеси, состоящее из рассекателя, выполненного в виде конуса, диска, втулки и перфорированной полусферы, а верхние смесители представляют собой трубу диаметром 90×10 мм, при этом смесители, детали к смесителям и литой стабилизирующий пламя туннель, надетый на объединяющую смесители газораспределительную камеру и на кожух горелки, изготовлены из жаростойкого чугуна ЧЮХШ.

4. Печь по п.1, отличающаяся тем, что картриджный фильтр выполнен с возможностью обеспечения производительности по очищаемому газу 11000 м3/час, имеет 11 фильтровальных элементов, 6 клапанов продувки, толщину теплоизоляции 30 мм, степень очистки - 96% и габариты 2800×2000×3400 мм.

www.findpatent.ru

Отражательные плавильные печи

Отражательные печи используются для плавки мелкоизмельченных материалов (концентратов), а также металлов при производстве меди, олова, цинка, алюминия, вторичных металлов и сплавов.

По принципу нагрева отражательные печи относятся к типу пламенных печей, где тепло нагреваемому металлу передается от пламени при сжигании топлива. Поэтому отражательные печи подобны нагревательным печам различных конструкций (методические, камерные и др.).

Конструкции отражательных печей

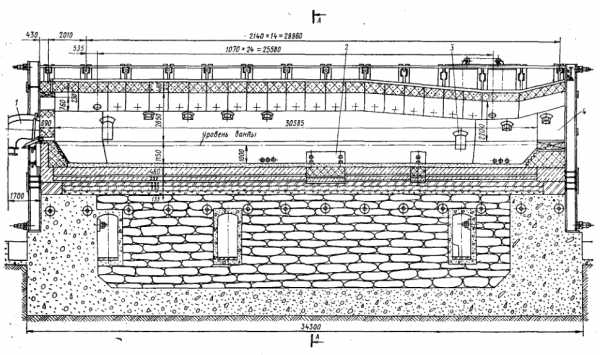

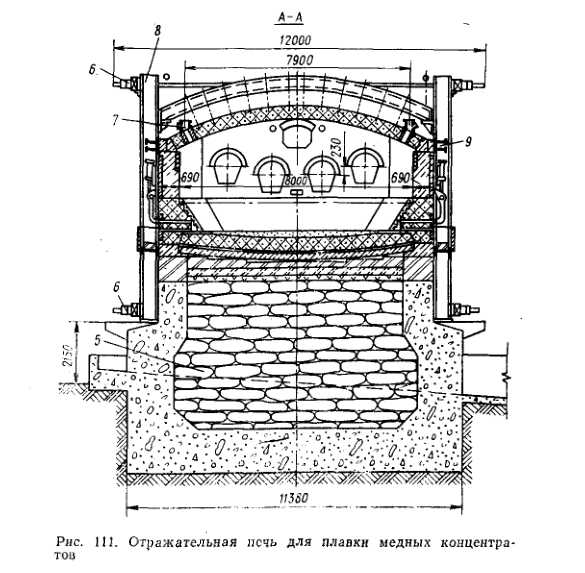

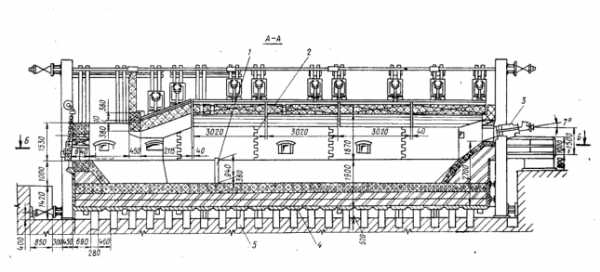

На рис. 111 даны разрезы отражательной печи для плавки медных концентратов на штейн. Отражательные печи такого типа имеют площадь пода 240—280 м2, длину 31—35 м, ширину 7—10 м, высоту от пода до свода 3,0—4,0 м.

Печи отапливаются угольной пылью, мазутом или газом. В настоящее время большинство отечественных печей переведено на отопление природным газом — наиболее дешевым, легко транспортируемым и эффективным видом топлива. Горелки 1, или форсунки, вводятся в печь через отверстия в торцовой стене (см. разрез А—А на рис. 111). В противоположном конце печи газы по борову отводятся в дымовую трубу. Начальный участок борова 4, называемый аптейком, наклонен в сторону печи. Уносимые отходящими газами частицы шихты в жидком состоянии оседают в аптейке и стекают снова в печь. Поскольку отходящие газы имеют высокую температуру (1100—1300°С), целесообразно за печью устанавливать паровые котлы, где тепло отходящих газов используется для производства пара. В некоторых случаях за паровыми котлами устанавливают рекуператор для подогрева воздуха, поступающего в печь на сжигание топлива.

Печи отапливаются угольной пылью, мазутом или газом. В настоящее время большинство отечественных печей переведено на отопление природным газом — наиболее дешевым, легко транспортируемым и эффективным видом топлива. Горелки 1, или форсунки, вводятся в печь через отверстия в торцовой стене (см. разрез А—А на рис. 111). В противоположном конце печи газы по борову отводятся в дымовую трубу. Начальный участок борова 4, называемый аптейком, наклонен в сторону печи. Уносимые отходящими газами частицы шихты в жидком состоянии оседают в аптейке и стекают снова в печь. Поскольку отходящие газы имеют высокую температуру (1100—1300°С), целесообразно за печью устанавливать паровые котлы, где тепло отходящих газов используется для производства пара. В некоторых случаях за паровыми котлами устанавливают рекуператор для подогрева воздуха, поступающего в печь на сжигание топлива.

Печь располагается на фундаменте 5, изготавливаемом из бутового камня, бетона, красного кирпича или расплавленного шлака. Под (лещадь) печи делается обычно набивной из кварцевого песка с добавкой 5—10% глины, спекаемого на месте перед пуском печи. Между лещадью и фундаментом проложены слои динасового, шамотного и теплоизоляционного кирпича. С успехом используется лещадь из кирпича, при этом верхний слой в виде обратной арки толщиной 0,46 м делается из магнезитохромитового кирпича. Стены до уровня ванны выкладываются магнезитохромитовым кирпичом толщиной 0,75—1,0 м, а выше уровня ванны динасовым кирпичом. Магнезитохромитовым кирпичом футеруются выпускные отверстия для штейна и шлака.

Печь имеет распорно-подвесной свод из магнезито хромитовых кирпичей, набираемых в виде блоков. Иногда делается арочный свод из динасового кирпича толщиной 0,35—0,5 м. Применение подвесного свода упрощает его частичный ремонт, позволяет увеличить ширину печи, но при этом возрастает расход металла на устройство подвесок. В продольном направлении свод может быть прямой и наклонный к концу печи. Устройство наклонного свода сложнее, но при этом улучшается нагрев ванны в конце печи. При прямом своде увеличивается сечение для прохода газа. Стойкость динасового свода меньше, чем магнезитохромитового, поскольку динас быстрее разъедается пылью шихты, содержащей окислы железа, кальция, цинка, меди и других металлов.

Арочный и распорно-подвесной своды удерживаются металлическим креплением, состоящим из подпятовых балок 9 и стоек 8, расположенных на расстоянии 1,2—2,2 м друг от друга вдоль стенок печи. Стойки внизу и вверху стягиваются связями 6.

Мелкую шихту в печь загружают через свод, для чего в нем у продольных стен делают отверстия 7 на расстоянии 0,9—1,1 м друг от друга. Над ними устанавливают чугунные или стальные трубы диаметром 200—300 мм. Верхняя часть трубы соединяется с бункером или желобом, из которых шихта поступает в печь. В печи шихта располагается по откосу у стенки, что ускоряет ее проплавление и стекание штейна и шлака в ванну. Для уменьшения пылевыноса шихты при загрузке, особенно при работе с обожженными концентратами, в последнее время стали применять загрузку непосредственно на поверхность ванны через отверстия в боковой стенке. Отсутствие отверстий в своде делает его более стойким. Штейн выпускают через одно из шпуровых отверстий 2 в конце печи, расположенных на уровне лещади, или через аварийное отверстие, расположенное выше уровня лещади, если на лещади образовалась настыль. Шлак выпускается через окно 3 в боковой стене в конце печи.

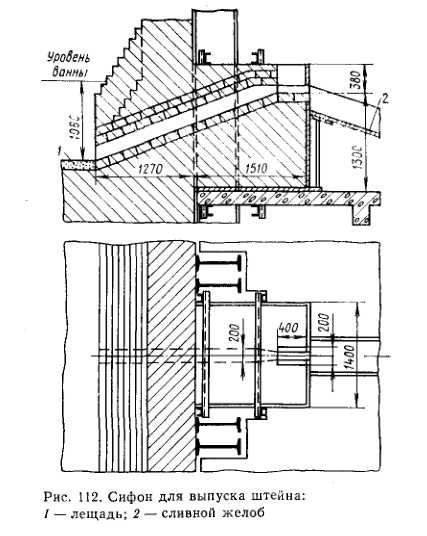

Значительные преимущества имеет практически непрерывный сифонный выпуск штейна из печи (рис. 112). Высота порога рассчитывается с учетом плотности и высоты слоев штейна и шлака в ванне. Сифон размером от 100×100 до 200×200 мм футеруется магнезитохромитовым кирпичом.

Значительные преимущества имеет практически непрерывный сифонный выпуск штейна из печи (рис. 112). Высота порога рассчитывается с учетом плотности и высоты слоев штейна и шлака в ванне. Сифон размером от 100×100 до 200×200 мм футеруется магнезитохромитовым кирпичом.

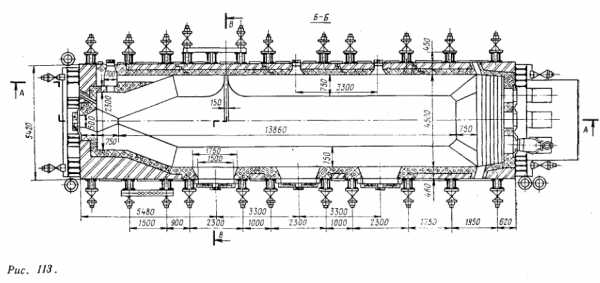

На рис. 113 показана отражательная печь, используемая для плавления и рафинирования меди. При рафинировании медь расплавляют в печи при температуре 1500° С и выше, а затем окисляют присутствующие примеси в окислительной атмосфере с одновременным снижением температуры печи до 1200—1400° С. Разлив производят в восстановительной среде при температуре металла около 1150° С.

На рис. 113 показана отражательная печь, используемая для плавления и рафинирования меди. При рафинировании медь расплавляют в печи при температуре 1500° С и выше, а затем окисляют присутствующие примеси в окислительной атмосфере с одновременным снижением температуры печи до 1200—1400° С. Разлив производят в восстановительной среде при температуре металла около 1150° С.

Фундамент печи выполняется из бутового камня или бетона. Верхняя его часть 5 делается в виде бетонных столбиков и стенок высотой 0,5—1,0 м. На фундаменте помещаются металлический кожух или чугунные плиты 4; такие же плиты ставят вертикально по периметру на высоту ванны металла.

Фундамент печи выполняется из бутового камня или бетона. Верхняя его часть 5 делается в виде бетонных столбиков и стенок высотой 0,5—1,0 м. На фундаменте помещаются металлический кожух или чугунные плиты 4; такие же плиты ставят вертикально по периметру на высоту ванны металла.

Металлический кожух необходим для того, чтобы препятствовать протеканию жидкого металла в фундамент. Проникший через кладку подины жидкий металл встречается с металлическим охлаждаемым кожухом и застывает. Охлаждение осуществляется воздухом, циркулирующим по каналам фундамента и снаружи печи. На дно металлического кожуха или на чугунные плиты кладутся слои жаростойкого бетона. Верхняя часть пода в виде обратной арки выкладывается из магнезитохромитового кирпича. Между отдельными арками делается прослойка из кварцевого песка для компенсации теплового расширения.

Под печи наклонен в сторону выпускного отверстия 1. Глубина ванны металла составляет около 900 мм. При малой глубине увеличивается относительная поверхность металла, соприкасающаяся с атмосферой печи, что приводит к большему его окислению. Размеры пода в плане выбираются такими, чтобы можно было обслуживать печь через окна (2—5 м). Соотношение длины пода к ширине принимается от 1,5 до 3,5.

Распорно-подвесной свод печи выполняется из магнезитохромитовых блоков. Стрела свода составляет 1/6—1/12 пролета. Стены выкладываются магнезитохромитовым и шамотным кирпичом толщиной 0,5 м. Стены имеют температурные швы 2 для компенсации теплового расширения кладки. Металл выпускают через летку 1 прямоугольной формы шириной 115 мм и высотой, немного превышающей глубину ванны. Снаружи летка имеет чугунную плиту, укрепленную между стойками металлического каркаса печи. В подине к летке делается желоб, позволяющий выпускать весь металл из печи.

Отражательные печи отапливаются мазутом или газом. Для получения в печном пространстве высокой температуры горелки 3 устанавливаются в форкамере. Высокая температура отходящих газов используется или в паровых котлах-утилизаторах, или для подогрева воздуха и газа, поступающих в печь.

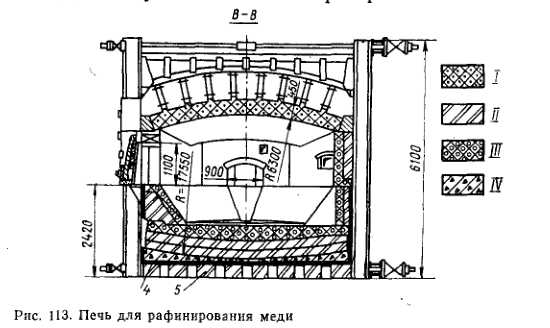

Теплообмен в пламенных печах

Сжигание топлива в свободном объеме печи приводит к заполнению его продуктами горения с высокой температурой. Тепло нагретых газов излучением и конвекцией передается материалу, нагреваемому в печи, и кладке. Поэтому поверхность кладки также излучает тепло на нагреваемый материал. Большая роль отраженного тепла кладки при нагреве материала послужила основанием для наименования таких печей отражательными.

Таким образом, нагреваемый материал в пламенной печи получает тепло за счет излучения продуктов горения топлива, за счет конвекции при их движении и за счет излучения кладки. В зависимости от степени черноты материала часть этого тепла поглощается, часть отражается и вновь поглощается кладкой и дымовыми газами. Соотношение указанных потоков и результирующее значение потока тепла к материалу зависят от соотношения степени черноты дымовых газов, кладки и нагреваемого материала, а также от степени развития кладки ω. Последнее представляет собой отношение суммарной внутренней поверхности стен и свода печи Fк к эффективной поверхности нагреваемого материала Fм, т. е. ω=Fк/Fм.

За эффективную поверхность нагреваемого материала принимается полная поверхность, участвующая в теплообмене излучением.

При непрерывной плавке металла такой поверхностью является поверхность расплавленного металла (площадь пода печи). В печах рудной плавки нужно учитывать также поверхность откосов шихты.

Из предположений, что продукты горения топлива полностью заполняют свободное пространство печи, что доля тепла, отдаваемая кладкой в окружающее пространство, полностью компенсируется теплом, получаемым кладкой от продуктов горения топлива за счет конвекции (адиабатичные условия работы кладки), и что температуры и степени черноты газа, кладки и материала не изменяются по длине печи (или зоне печи при расчетах по зонам), В. Н. Тимофеев вывел зависимость, позволяющую рассчитывать передачу тепла излучением нагреваемому материалу:

Приведенный коэффициент излучения газа и кладки на металл Сг-к-м. Вт/(м2•К4), находится из уравнения:

где εм — степень черноты нагреваемого металла;εг— степень черноты продуктов горения топлива.

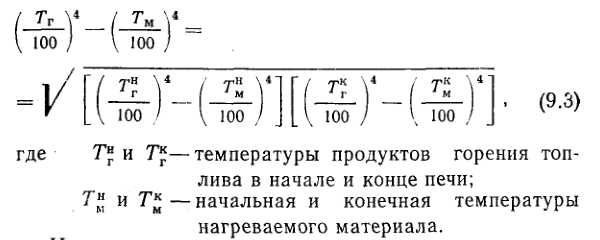

Температуры газа Тг и нагреваемого материала Тм в пределах длины печи (зоны) не остаются постоянными. При небольшом их изменении можно определить Тг как среднеарифметическое значение начальной и конечной температур. При достаточно большом изменении температуры, что часто наблюдается, используют геометрическое усреднение:

Начальная температура горения топлива рассчитывается путем умножения теоретической температуры горения на коэффициент 0,8. Конечная температура газов берется на 50—100° С выше температуры нагреваемого материала (ванны печи). В печах для плавки металла и концентратов конечная температура металла превышает температуру его плавления на 50—100° и остается постоянной по длине печи.

Анализ уравнений (9.1) и (9.2) показывает, что интенсификация нагрева в пламенных печах в первую очередь может быть достигнута за счет повышения средней температуры продуктов горения топлива, за счет подогрева воздуха и использования дутья, обогащенного кислородом. Нагрев воздуха до 400°С при нагреве печей для плавки на штейн природным газом увеличивает их производительность примерно на 40% и уменьшает на 25% удельный расход топлива. Использование дутья, обогащенного кислородом (40% O2), увеличивает производительность в 1,75 раза при сокращении расхода топлива на 25%.

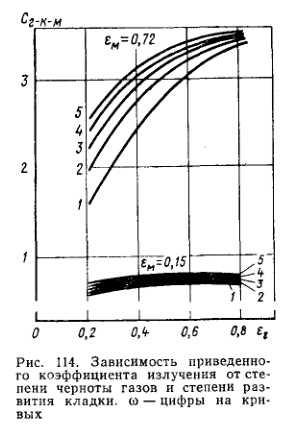

На рис. 114 показана зависимость приведенного коэффициента излучения Сг-к-м от степени черноты газа εг и степени развития кладки ω при нагреве алюминия (εм = 0,15) и меди (εм = 0,72). Из графика видно, что при нагреве алюминия величина лучистого потока к металлу мала (Сг-к- м < 1 ) и что на величине этого потока почти не сказываются степень черноты газа и степень развития кладки. Очевидно, при нагреве металла с малой степенью черноты надо больше использовать конвективный теплообмен.

На рис. 114 показана зависимость приведенного коэффициента излучения Сг-к-м от степени черноты газа εг и степени развития кладки ω при нагреве алюминия (εм = 0,15) и меди (εм = 0,72). Из графика видно, что при нагреве алюминия величина лучистого потока к металлу мала (Сг-к- м < 1 ) и что на величине этого потока почти не сказываются степень черноты газа и степень развития кладки. Очевидно, при нагреве металла с малой степенью черноты надо больше использовать конвективный теплообмен.

При нагреве меди и шихты с большой степенью черноты (0,72), существенное влияние имеет степень черноты продуктов горения топлива. Повышение εг засчет увеличения светимости пламени является средством интенсификации нагрева. Эффективное значение степени черноты факела при пылеугольном отоплении 0,48, при отоплении мазутом 0,57. Повышение степени черноты пламени природного газа достигают неполным сжиганием его (α < 1 ) или добавлением до 20 % мазута (по вносимому теплу). Последнее в опытах с тугоплавким шлаком дало увеличение производительности на 2,8%. Сжигание осуществляется в комбинированных горелках с устройством для распыления мазута. Для нагрева существенную роль играет и степень развития кладки, имеющая большее значение при малом εг и меньшее при εг>0,6. Вместе с тем значительное увеличение свободного объема в печи может привести к неполному его заполнению пламенем, увеличению теплопотерь кладкой, удорожанию стоимости печи. Практически используют степень развития кладки в пределах 2—3,5.

При расчете совместной теплопередачи в печи излучением и конвекцией целесообразно воспользоваться уравнением Ньютона:

Усредненная разность температур может быть принята как среднеарифметическое значение разностей температур газа и материала в начале и конце нагрева:

Если температуры в начале и конце печи значительно различаются, то по правилам геометрического усреднения

Коэффициент теплоотдачи излучением определяется из уравнения (9.1):

При высоких температурах в печи ( > 1200 °С) и большом εм передачу тепла конвекцией иногда оценивают в долях лучистого теплообмена, принимая α∑ = (1,05— 1,10) αизл.

При расчете печей для плавки металла и концентратов необходимая площадь пода печи или эффективная поверхность нагрева материала может быть найдена по уравнению Fм = Qтехн/q, где Qтехн — затраты тепла на технологические нужды, Вт. При этом учитываются тепло на нагрев, плавление и перегрев материала, а также тепловые эффекты образования продуктов плавки (шлака, штейна).

При известной площади пода печи выбирают ширину и, находят длину печи. Следует иметь в виду, что при плавке концентратов печь загружают лишь на 2/3 ее длины. Полная длина может быть найдена путем увеличения расчетной длины на 1/3.

При выборе высоты над расплавом в печах для плавки концентрата, а тем самым значения степени развития кладки учитывают действительную скорость движения газов в свободном пространстве печи, которая не должна превышать 8 м/с. При этой скорости унос пыли менее 1,5%. Увеличение скорости до 15 м/с приводит к выносу 10% шихты от загружаемой в печь. Количество газов при температуре печи находится из расчетов горения топлива и теплового баланса печи. Практически средний проплав шихты в печах для плавки сырых сульфидных концентратов составляет 3,3—4,8 т/м 2 в сутки, при плавке огарка 6,5—7,8 т/м 2 в сутки. Хорошая организация сжигания топлива и загрузки сырья способствует увеличению удельного проплава. Следует учесть, что в печах такого типа за поверхность проплава принимается площадь сечения печи на уровне верхней поверхности шлака.

Средний расход условного топлива в зависимости от исходного сырья колеблется в пределах от 12 до 25% от массы проплавляемой шихты.

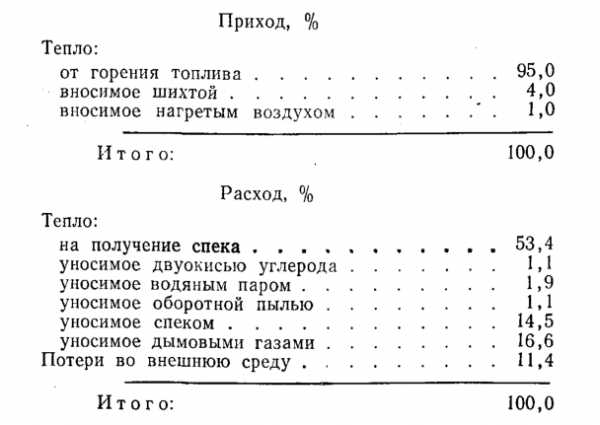

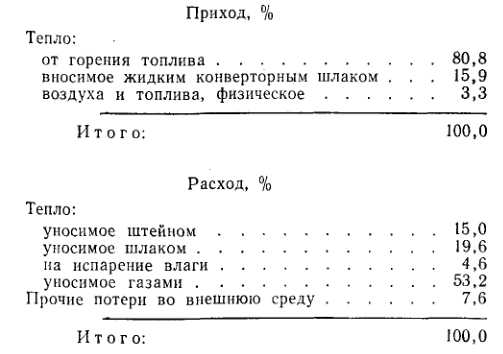

Примерный тепловой баланс печи для плавки медных концентратов с площадью пода 240 м2 при отоплении газом (по данным Ю. П. Купрякова) следующий:

В печах для плавки меди удельная производительность составляет 4,5—6 т/м2 в сутки при плавке твердого металла и 10—12 т/м2 в сутки при переработке жидкого металла.

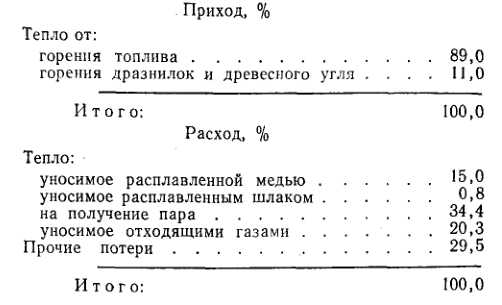

Ниже приводится (по данным В. И. Смирнова) тепловой баланс плавки катодной меди в печи емкостью 220 т при расходе условного топлива 13,6% от массы металла:

Из приведенных тепловых балансов отражательных печей видна необходимость использования тепла отходящих газов, которые в печах этого типа всегда имеют высокую температуру.

metallurgy.zp.ua

Вращающаяся плавильная печь

К,ласс 31 а. 2

Х» 14535

ПАТЕНТ НА ИЗОБРЕТЕНИЕ

ОПИСАНИЕ вращающейся плавильной печи.

К патенту ии-ца Вильгелыа буесс (Wilhelm Buess), в гор. Ганновере, Германия, заявленному 16 сентября 1927 года (заяв. свид. No 19502).

О выдаче патента опубликовано 31 марта 1930 года. Действие патента распространяется на:15 лет от 31 марта 1930 года.

Т

Известны плавильные печи, вращающиеся на 360О, с корпусом в форме цилиндрического барабана и с подводом горячих газов и удалением их через полые цапфы.

Предлагаемая вращающаяся плавильная печь относящаяся к указанному типу печей, с целью лучшего перемешивания ванны и улучшения качества продукта, установлена на. цапфах таким образом, что ее продольная ось образует с горизонтальной осью вращения острый угол, благодаря чему плавящаяся масса совершает катящееся и в то Йе время и качательное движение, что способствует лучшему перемешиванию и выделению вредных примесей.

На чертеже фиг. 1 изображает вертикальный разрез печи; фиг. 2 — разрез печи, повернутой на 180 относительно ее положения, изображенного на фиг.-1; фиг. 3 — схему движения плавящейся массы при вращении печи; фиг. 4 вЂ, вертикальный разрез плавильной установки с применением предлагаемой печи.

Устройство печи состоит в следующем.

Корпус b (фиг. 1 и 2) печи имеет форму цилиндрического барабана и снабжен полыми цапфами, при чем продольная ось корпуса образует с горизонтальной осью вращения печи острый угол.

Загрузочное отверстие d и крышка расположены по возможности вблизи оси вращения, при чем футеровка с печи в этом месте имеет утолщение или снабжена закругленным выступом с, который в положении корпуса б печи, изображенном на фиг. 2, препятствует доступу расплавленного материала к загрузочному отверстию d. Нефтяная или газовая форсунка а расположена в торцевой части печи.

Как изображено на фиг. 3, жидкое содержимое печи совершает в исходном положении (согласно фиг. 1) катящееся движение в направлении касательной.

После поворота печи на 180 содержимое печи перемешается в осевом направлении влево, при чем происходит сильное перемешивание его. При повороте печи на дальнейшие 180 расплавленный металл, следуя в обратном направлении, вновь перемешивается и т. д.

Корпус предлагаемой печи может быть применен в качестве переднего горна вагранки, доменной печи или других плавильных печей (фиг. 4). С этой целью корпус b печи можно присоединить непосредственно к вагранке f так, что он одновременно будет играть роль переднего горна.

Корпус. b печи может быть также при соединен не непосредственно к вагранке f,"1 и т. и,, q к обычно,нмеющемуся переднему горну g вагранки или доменной печи н проч. Этим удается воспрепятствовать попаданию в корпус О печй шлаков; которые оказывают неблагоприятное влияние на теплопередачу и затрудняют вытеснение из. жидкого металла вредных газообразных примесей. При этом корпус b печи играет роль приспособления -, для улучшения качеств плавящегося продукта, которое достигается, как указано выше, энергичным перемешиванием плавящейся массы.

Между передним горном д и корпусом b печи может быть устроена промежуточная камера h, которая облегчает доступ к выпускному отверстйю г переднего горна д и может служить сборной камерой для продуктов горения, поступающих из корпуса b печи. Для использования тепла отходящих газов, последние обычным образом обводят вокруг трубопровода Й, подводящего воздух для дутья вагранкн f .и вокруг воздухопровода l газовой или .нефтяной форсунки а. В печных установках с большой производительностью к переднему горну g или соответственно к промежуточной камере h могут быть присоединены вместо одного — несколько корпусов bпечи. Промежуточная камера Й снабжается отъемной крышкой ю с глазком, чем облегчается введение рафинирующих средств и вскрывание отверстия .

С целью улучшения перемешивания ванны, огнеупорная футеровка с корпуса b печи может быть снабжена возвышениями или корытообразными углублениями, которые располагаются зигзагообразно и проходят под острыми углами к продольному направлению корпуса печи. При вращении печи эти углубления или возвышения способствуют перемешиванию плавящегося металла при перете канин его через возвышения или соответственно через углубления.

Если желательно создать непрерывно действующую установку, то устанавливают последовательно два печные корпуса так, чтобы их оси вращения лежали на одной .прямой линии, и пристраивают у обеих торцевых поверхностей по одной откидывающейся форсунке и одной трубе для отвода продуктов горения, допускающей удлинение наподобие телескопической трубы. В то время, как в одной из печей происходит разогревание, из другой может производиться разлйвка металла или загрузка шихты в нее. Газы, !

1 отходящие из первой печи, служат одновременно для подогревания шихты во второй печи и выходят оттуда через ее отводящую трубу в ее наружной торце-! вой стенке.

Если .корпусу Ь приходится придавать слишком большие размеры, то рекомендуется применять промежуточные подшипники с кольцами о и роликами р, расстояния между которыми и количество которых могут быть различными (фиг. 4).

Описанный корпус печи может быть использован и для целей тепловой обработки стального литья, чугуна, ковкого чугуна, никеля, меди, алюминия, бронзы и некоторых других сплавов; а также для эмалей, стекловидных смесей и прочих плавких цродуктов. В известных -случаях нефтяное или газовое отопление может быть заменено отойлением угольной пылью и, т. п., или электрическим отоплением.

Вращение корпуса b печиможет происходить непрерывно, прерывисто или, наконец, толчками для разрушения графитовых гнезд, содержащихся внутри расплавленной массы.

Предмет патента

l. Вращающаяся плавильная печь с подводом горячих газов и отводом их про дуктов горения через полые цапфы, характеризующаяся тем, что продольная, ось корпуса печи, ймеющего форму бара- бана образует острый угол с горизонтальной осью вращения печи (фиг. 1 и2).

2. Форма выполйения охарактеризован-, ной.в п. 1 печи., отличающаяся тем, что футеровка печи снабжена у загрузочного отверстия 4 закругленным выступом или утолщением е, с целью препятствовать доступу жидкой плавящейся массы к загрузочному отверстию, когда последнее при вращении корпуса 6 печи доходит до своего нижнего положения (фиг. 2)..

3. Применение охарактеризованной

/ в и. 1 печи в качестве переднего горна вагранки, доменной или какой-либо иной плавильной печи.

4. Плавильная установка с применением охарактеризованной в п. 1 печи, отличающаяся тем, что корпус Ь нечн .(фиг. 4) шения перемешивания ванны снабжена возвышениями или корытообразными углублениями, расположенными зигзагообразно и проходящими под острым углом к продольному направлению печного кородной печи связан с корпусом второй печи таким образом, что оси вращения их лежат на одной прямой лийии.

6. Форма выполнения печи по п. п. 1 — 5, отли аюЕаяся. тем, что огнеупорная фу- теровка с корпуса Ь печи с целью улуч- I

Фиг.

f е е а Фиг,3

Тиеокрафва Первой Артели Советский Пвиатвик, Мввеваи, 4Î. распояожен перед передним горном . g загранки f, доменной печи или т. и.

5. Плавильная установка с применением .двух охарактеризованных в н. п. 1 и 2 лечей, отличающаяся тем, что корпус пуса Ь.

7. Применение при печи по п. и. 1 — э концентричных с осью вращения корпуса Ь печи направляющих колец о, катящихся на роликах р (фиг. 4).

www.findpatent.ru

Трубчатые вращающиеся печи

Содержание

Введение 4

1. Основные характеристики и конструкциятрубчатых вращающихся печей 5

2. Тепловой и температурный режимы работы вращающихся печей 11

3. Основы расчета ТВП 13

Список использованных источников 21

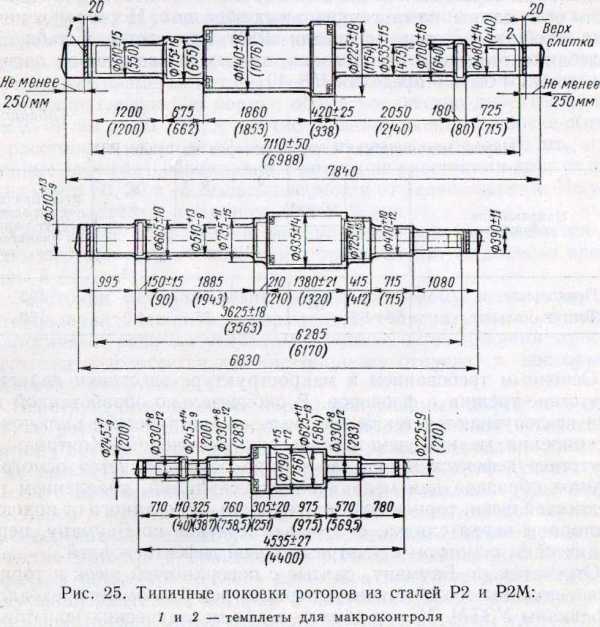

1 Основные характеристики и конструкция вращающихся печей

Трубчатыми вращающимися печами принято называть технологические агрегаты непрерывного действия с рабочим пространством в виде полого цилиндра, котором вследствие небольшого наклона (~3°) печи и вращения перерабатываемые сыпучие материалы перемещаются вдоль печи, нагреваясь за счет тепла, выделившегося при сжигании топлива. В конструктивном отношении они отличаются друг от друга только размерами корпуса и устройством систем загрузки и выгрузки материала. В названии печи обычно отражено ее назначение. Так, например, различают вельц-печи, применяемые для вельцевания кеков цинкового производства, печи для спекания бокситов, кальцинации глинозема, обжига ртутьсодержащих материалов, а также печи для сушки различных промежуточных продуктов металлургического производства.