Растачивание отверстий на токарном станке. Растачивание отверстий на токарных станках

Растачивание цилиндрических отверстий - Токарное дело

Категория:

Токарное дело

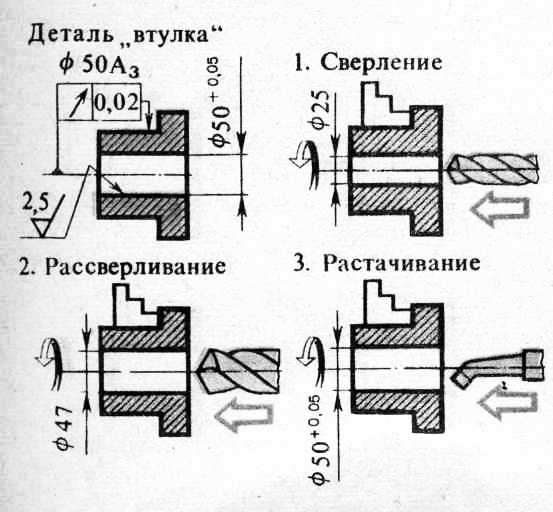

Растачивание цилиндрических отверстийПредварительно просверленные отверстия или отверстия в заготовках, полученных литьем или ковкой, часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и малой шероховатости.

Растачивание менее производительно, чем свер-ленйе. но позволяет получить точные отверстия диаметральный допуск размера до 0,02 мм, шестой класс шероховатости поверхности) и исправить положение оси отверстия.

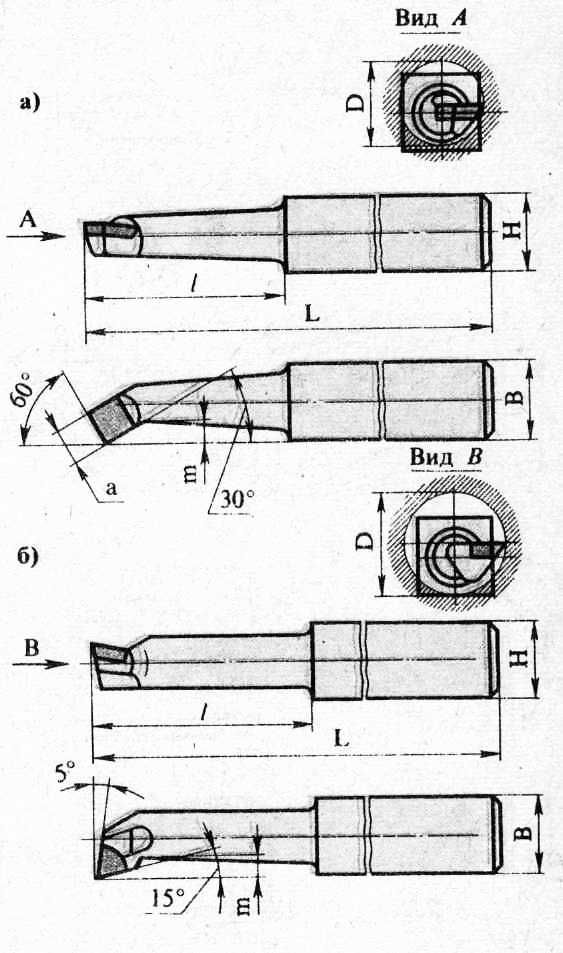

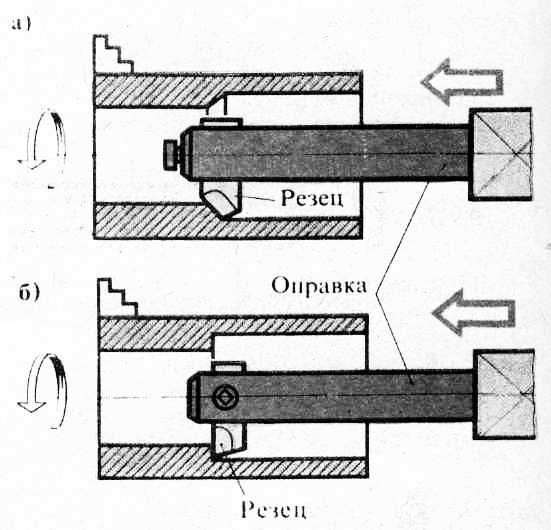

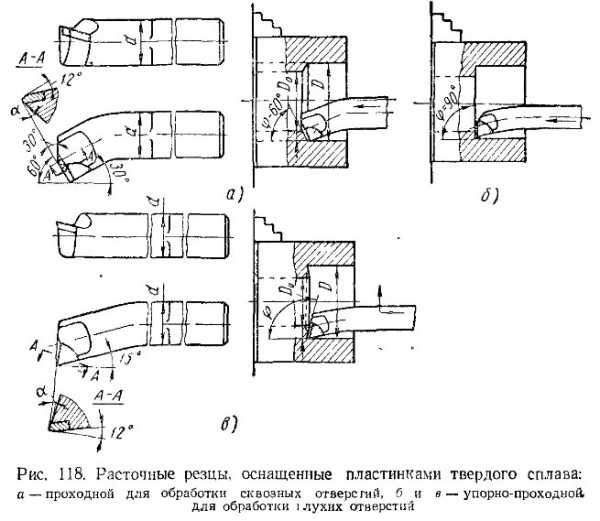

Расточные резцы. Расточные резцы бывают; проходные для сквозных отверстий и упорные для глухих отверстий. Расточный резец закрепляют в резцедержателе параллельно оси заготовки. Чтобы головка резца вписывалась в обрабатываемое отверстие, задний угол расточного резца принимается большим, чем у резца для наружного точения. Та часть державки расточного резца, которая расположена возле головки, выполняется тоньше той части, которая крепится в резцедержателе.

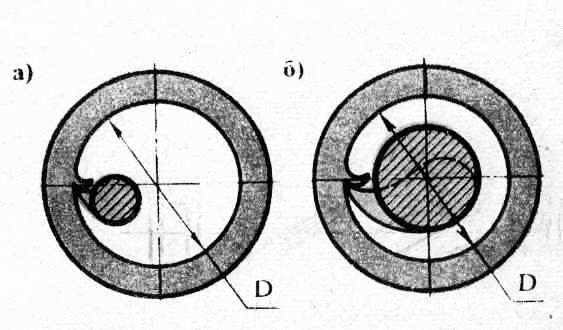

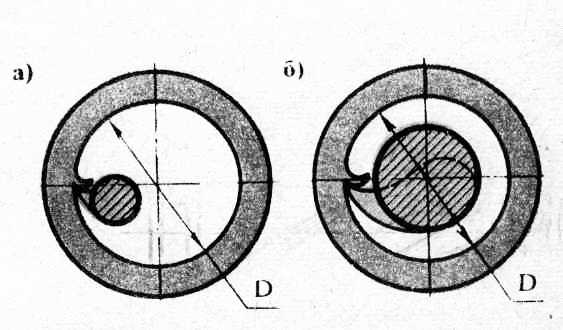

У стандартных расточных резцов режущая кромка расположена на уровне верхней образующей цилиндрической державки и поэтому резец устанавливают ниже центра заготовки.

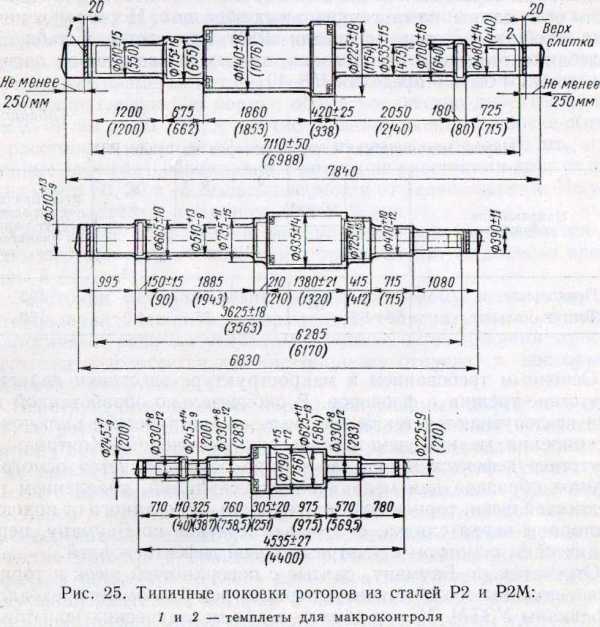

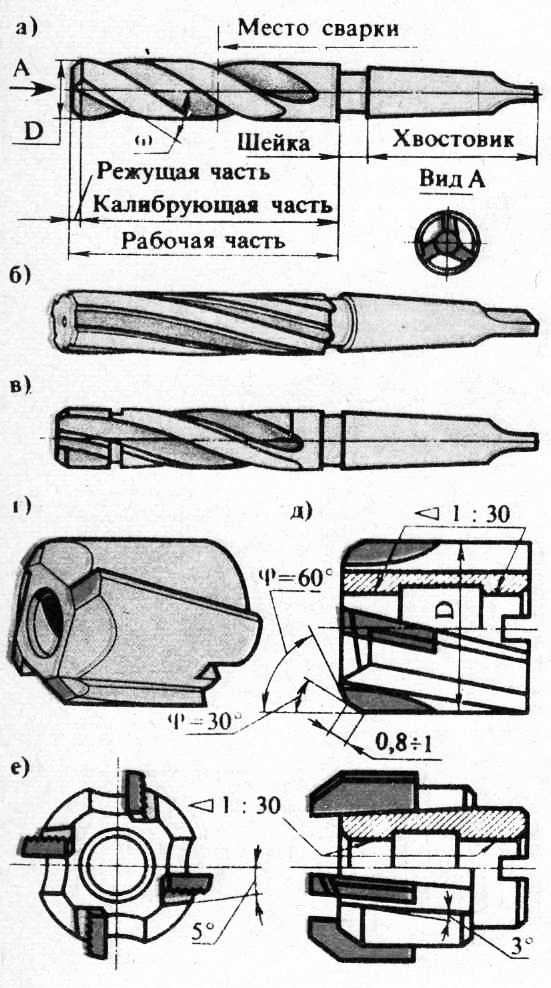

1. ЗЕНКЕРЫ: а — устройство (части зенкера), б — четырехперый цельный быстрорежущий, е — твердосплавный, г — насадной быстрорежущий, д — насадной твердосплавный, е насадной со вставными ножами

2. КОМБИНИРОВАННЫЙ СТЕРЖНЕВОЙ 74 ИНСТРУМЕНТ СВЕРЛО-ЗЕНКЕР

3. ЗЕНКОВАНИЕ ФАСКИ ОТВЕРСТИЯ

4. КОЛЬЦЕВОЕ СВЕРЛ: 1 – нож, 2 — коронка, 3 направляющие колодки

5. ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОБРАБОТКИ ОТВЕРСТИЯ Ф 50 А

6. РАСТОЧНЫЕ РЕЗЦЫ:

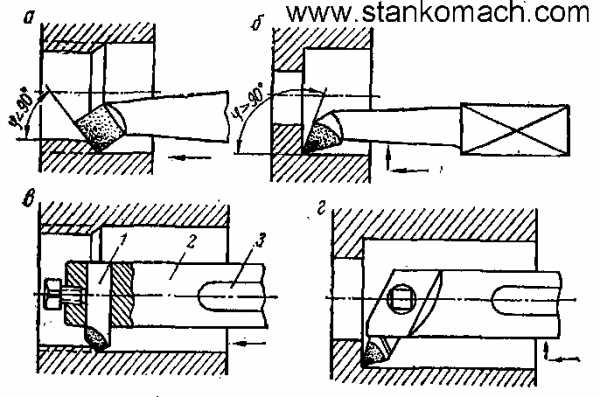

7. РАСПОЛОЖЕНИЕ РАСТОЧНЫХ РЕЗЦОВ В ОТВЕРСТИИ:

Это вынуждает применять расточные резцы с державкой значительно меньшего диаметра, чем диаметр растачиваемого отверстия. Такого недостатка не имеют расточные резцы токаря-новатора В. К. Лакура. Державка этого резца располагается в середине растачиваемого отверстия, поэтому может быть большего сечения, что устраняет опасность отжима резца и появления конусности обрабатываемого отверстия.

Применяют также расточные резцы, оснащенные твердосплавной коронкой «улиткой». Переточку «улитки» выполняют по передней поверхности.

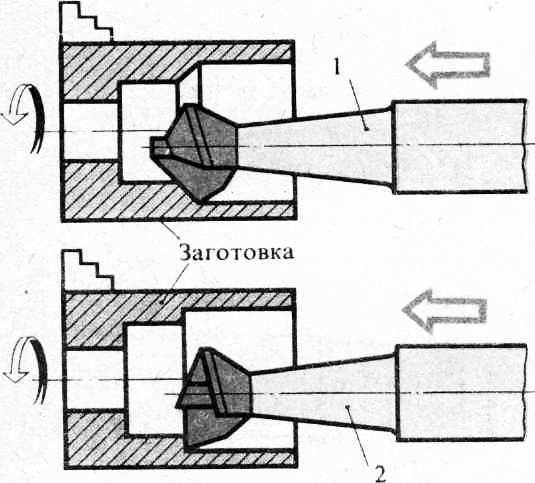

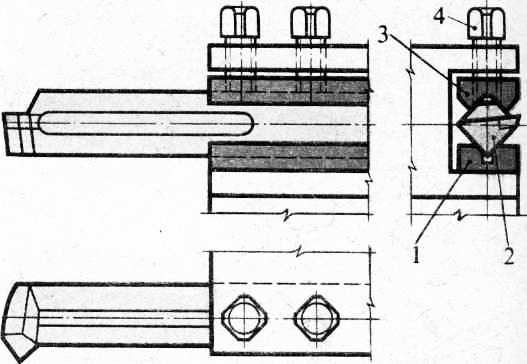

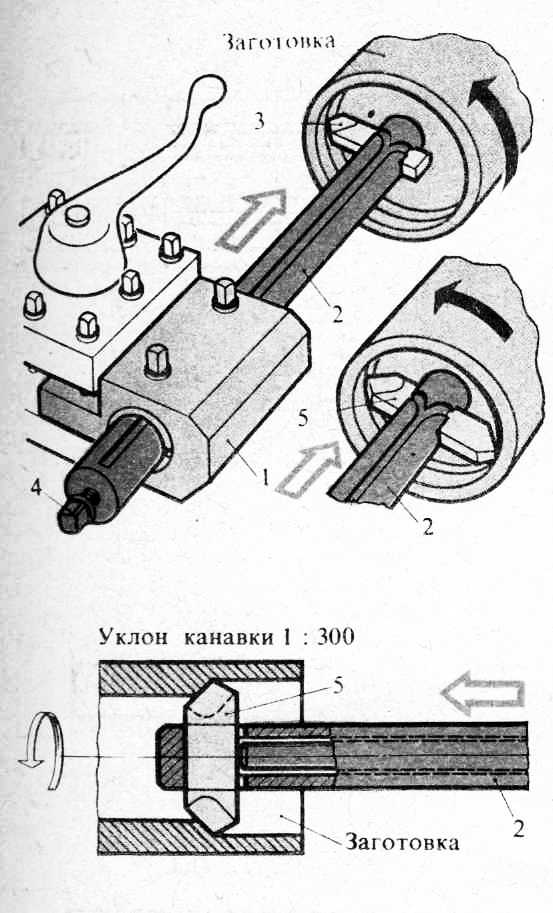

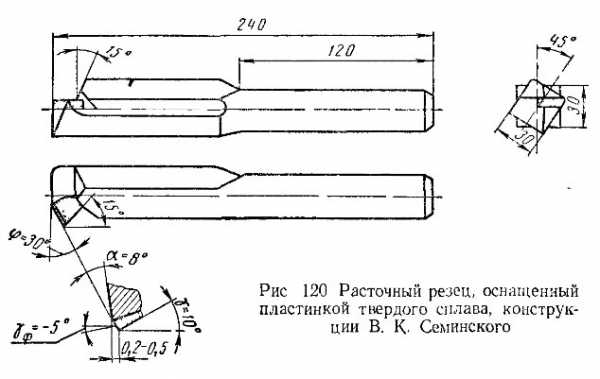

Некоторый отжим резца при растачивании приводит к конусообразности обработанного отверстия, которую приходится выводить повторными проходами без врезания. Для предотвращения конусообразности, а также для растачивания на повышенных режимах применяют расточные резцы В. К. Семинского с державкой квадратного сечения. Резец Семинского крепится в призмах, вылет резца регулируют выдвижением из призм. Расточные оправки (борштанги). Отверстия 80—100 мм и более обычно растачивают расточными резцами, которые закрепляют в оправках.

Резец в оправке зажимается винтом с торца или с наружной поверхности оправки.

8. РАСТОЧНЫЕ РЕЗЦЫ СО СПИРАЛЬНОЙ ТВЕРДОСПЛАВНОЙ КОРОНКОЙ «УЛИТКОЙ»: 1 — проходной. 2 — упорный

9. РАСТОЧНЫЙ РЕЗЕЦ В. К. СЕМИНСКОГО: 1— подкладка-призма, 2 —резец. 3 — прижимная планки. 4 — болт резцедержателя

10. РАСГОЧНЫЕ ОПРАВКИ (БОРШТАНГИ): а — с расточным проходным резцом, б — с расточным упорным резцом

Многие токари применяют универсальную расточную оправку с регулируемым вылетом. Оправку закрепляют в дополнительной державке, установленной в резцедержателе. В оправке можно крепить как резцы, так и пластины. На оправке выфрезерована канавка, по которой охлаждающая жидкость надает непосредственно на резец. Канавка служит и для стопорения болтами. Универсальную расточную оправку используют также для вытачивания внутренних канавок, нарезания внутренней резьбы и других работ.

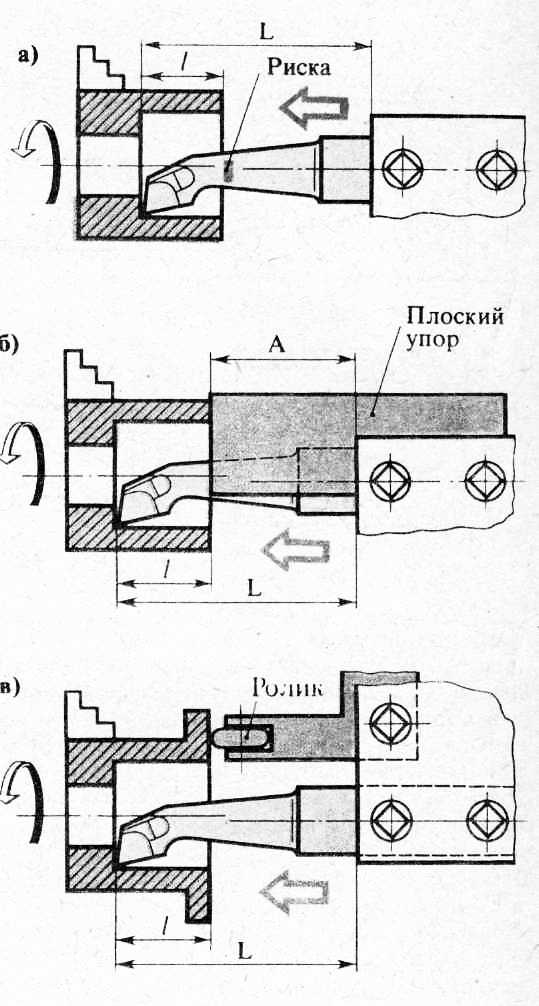

11. УНИВЕРСАЛЬНАЯ РАСТОЧНАЯ ОПРАВКА К ТОКАРНОМУ СТАНКУ: а — при помощи риски на резце. б – при помощи плоского упора, в — при помощи упора

12. КОНТРОЛЬ ГЛУБИНЫ ОТВЕРСТИЯ В ПРОЦЕССЕ РАСТАЧИВАНИЯ 1 — державка. 2 — оправка. 3 — резец. 4 пиши для крепления резца. 5 -расточном п.тетина

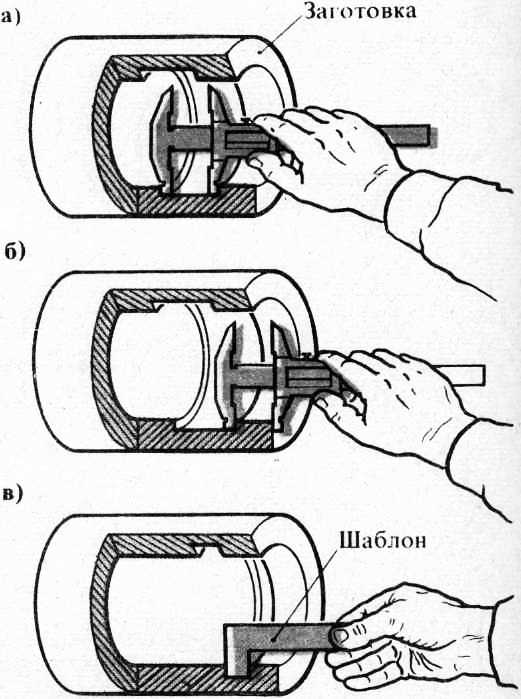

Мерные расточные пластины («ножи»). Расточная пластина (нож) имеет размер, соответствующий размеру растачиваемого отверстия. Растачивание пластиной обеспечивает получение отверстия правильной цилиндрической формы за один проход, так как действующие с двух сторон на пластину усилия взаимно уравновешиваются. Расточные пластины бывают цельные из быстрорежущей стали и напайные, оснащенные пластинками твердого сплава. Расточную пластину закрепляют в пазу расточной оправки. Приемы растачивания. Заданную глубину отверстия обеспечивают в процессе растачивания измерением линейкой, штангенглубиномером, шаблоном или настройкой при помощи лимба продольной подачи. Для облегчения обработки на резце наносят риску, соответствующую заданной глубине отверстия. Опытные токари закрепляют в резцедержателе металлическую планку (плоский упор), вылет которой равен вылету резца минус г лубина отверстия Л = L—I. Когда планка при автоматической подаче суппорта подойдет к заготовке на расстояние 2—3 мм, автоматическую подачу выключают и вручную подают суппорт до соприкосновения планки с заготовкой: это значит, что растачивание выполнено на заданную глубину. Упором moi \т служить державки с роликом (роликовый упор).

13. УГЛЫ в ПЛАНЕ ПРИ РАБОТЕ РАСТОЧHЫM УПОРНЫМ РЕЗЦОМ:

14. РАСТАЧИВАНИЕ ВНУТРЕННИХ КАНАВОК:

Точность диаметра растачиваемого отверстия обеспечивается также, как и при наружном точении: пробными проходами с замером штангенциркулем, настройкой по лимбу поперечной подачи, по линейке поперечных салазок суппорта, при помощи индикатора, по поперечному упору.

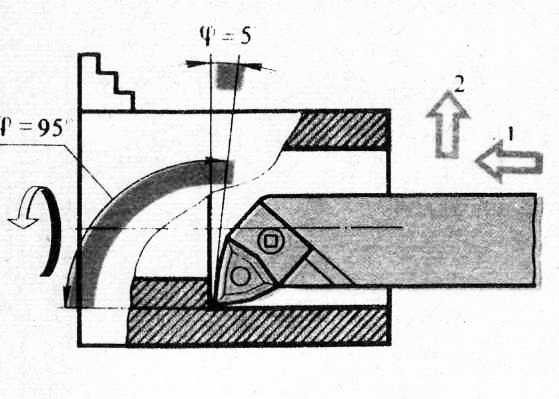

Подрезание внутренних торцов и уступов. Внутренние торцы и уступы подрезают расточным упорным резцом подачей к центру, для этого расточный резец должен иметь главный угол в плане Ф более 90° (например, 95 ), тогда при подрезании торца отверстия фактический главный угол в плане <р составит.

Точность осевых размеров ступенчатого отверстия в процессе растачивания выдерживается с помощью лимба продольной подачи или упора с длиноограничителями, как при обработке ступенчатых валов. Растачивание внутренних канавок. Геометрия рабочей части прорезных резцов для прямоугольных канавок такая же, как и у прорезных наружных резцов. Резцы для внутренних канавок бывают цельные и иоавпые (олравочные).

15. КОНТРОЛЬ ВНУТРЕННИХ КАНАВОК и ВЫТОЧЕК: а, б — ширины выточки и расстояния до выточки штангенциркулем. в — ширины выточки шаблоном

Так как при вытачивании канавки токарю не видна зона обработки, особенно важно пользоваться лимбами продольных и поперечных полам, а также упорами.

Широкую внутреннюю канавку обрабатываю! последовательным врезанием на глубину канавки поперечной подачей (контроль по лимбу) и расширением канавки продольной подачей.

Ширину канавки в отверстии и расстояние oт торца заготовки до канавки контролирую! штангенциркулем и шаблоном. Диаметр выточки определяют измерением толщины стенки а до выточки; этот размер переносят на линейку (рис. 108, а). Затем вводят кронциркуль в канавку и, не изменяя раствора ножек, прикладывают кронциркуль к линейке. По размеру b, отсеченному ножкой кронциркуля на линейке, определяют толщину стенки: li=u—b, а диаметр выточки определяют расчетом: cl= D—2h, где D— наружный диаметр втулки.

Более точно диаметр выточек измеряют штангенциркулем со специальными губками. К прочитанному на штангенциркуле размеру прибавляют двойную ширину ножек (2h).

Читать далее:

Развертывание

Статьи по теме:

pereosnastka.ru

Растачивание цилиндрических отверстий

Растачивают отверстия на токарных станках тогда, когда сверление, рассверливание или зенкерование не обеспечивают необходимой точности размеров отверстия, а также чистоты обработанной поверхности, либо когда отсутствует сверло или зенкер требуемого диаметра.

При растачивании отверстий на токарных станках можно получить отверстие не выше 4-3-го класса точности и чистоту обработанной поверхности 3-4 при черновой обработке и 5-7 при чистовой.

При растачивании отверстий в цветных металлах твердосплавными резцами на станках для тонкого точения можно получить точность размеров, достигающую 2-го и даже 1-го класса, и чистоту обработанной поверхности 8-11.

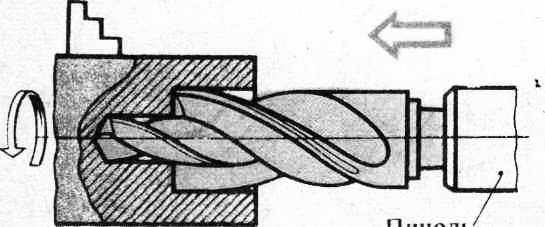

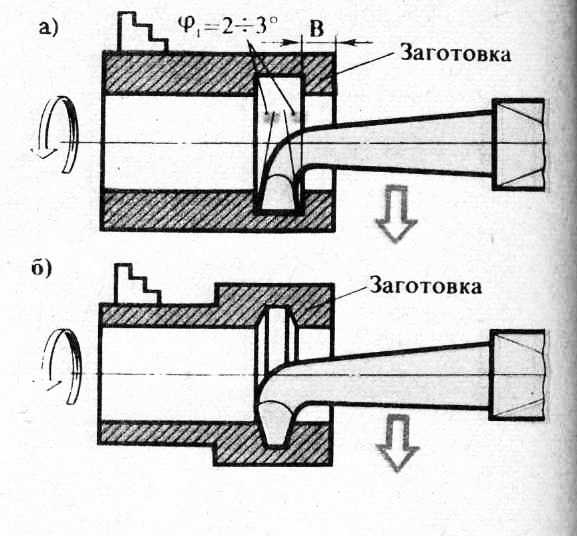

Расточные резцы и их установка. Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстия (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане φ. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане φ=60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане φ=90° (рис. 118, б) и резец работает как упорно-проходной или φ=95° (рис. 118, в) - резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задней угол резца.

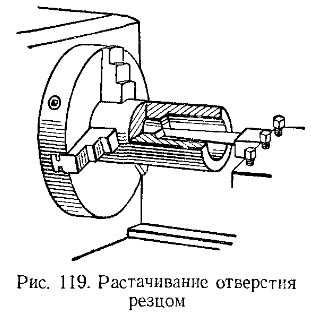

Растачивание - операция более сложная, чем наружное обтачивание поверхностей, так как:

1) при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а влет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания - сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большего сечения;

2) при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Для растачивания отверстия диаметром до 70 мм токарь-новатор В. К. Сименский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всех длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

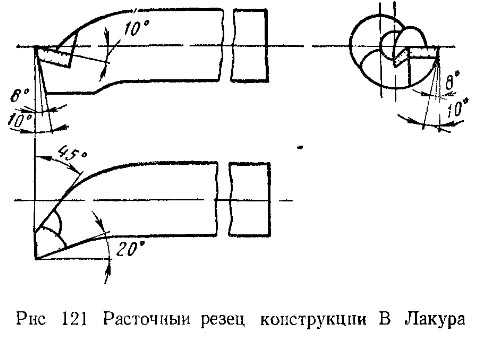

чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей кромки обеспечивает резцам значительно повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

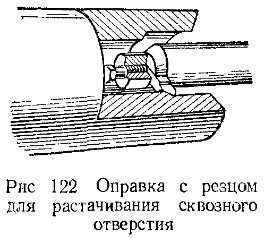

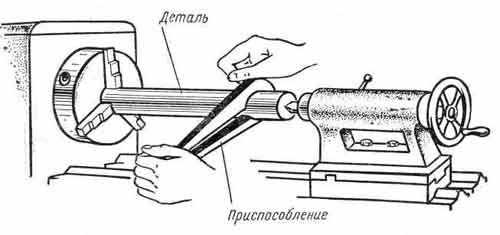

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстия резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину. Особенно важно правильно установить резец на требуемый диаметр пир чистовом растачивании.

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

machinetools.aggress.ru

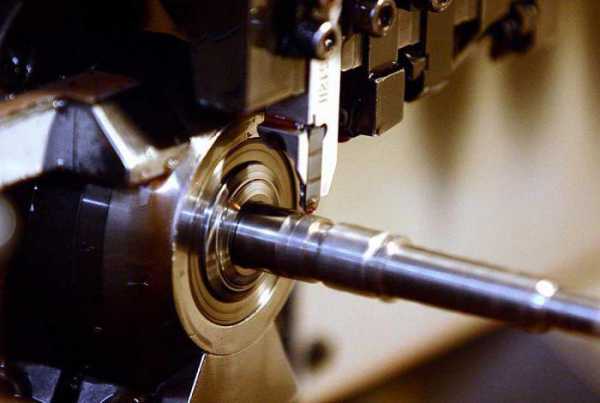

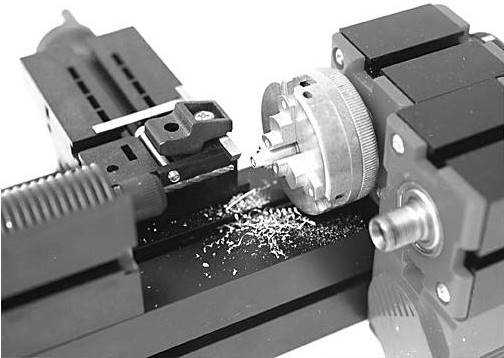

Растачивание отверстий на токарном станке

Растачивание отверстий на токарном станке - это вид токарной обработки металла резанием, предлагаемый Группой Компаний «ЛИГ». Растачивание отверстий в заготовке из металла производится в случаях, когда требуется получение отверстия, превышающего размеры стандартных сверл и зенкеров. Операция по растачиванию может быть применена также когда требуется обработать отверстия с непрямолинейной образующей. В ходе данного процесса обработки металла применяют такой вид режущего инструмента как резцы. Для растачивания отверстий в зависимости от типа отверстия ( сквозное или глухое) применяется определенный тип резцов:

- расточные резцы для глухих отверстий;

- расточные резцы для сквозных отверстий.

Существует два типа обработки металла резаньем - черновая обработки и чистовая.

Растачивание сквозных отверстий

Для выполнение операции сквозного растачивания на токарном станке подбирается расточной резец максимально допустимого для данного вида металлообработки. При этом в резцедержатель он устанавливается с вылетом большим, чем длина обрабатываемого отверстия. Такой подход позволяет максимально увеличить жесткость резца. При этом вершина резца должна совпадать с высотой центров обрабатываемого изделия. Однако, в случае черновой расточки отверстия разрешается установка резца несколько ниже центра. При чистовой допускается расположение резца чуть выше, но расстояние от центров не должно превышать 1/100 диаметра отверстия. При обработке металлоизделия за ноль принимается момент касания резца внутренней поверхности отверстия. Сначала производится несколько пробных проходов резца и замеров, После этого производится корректировка и установка на точный размер. Растачивание таких отверстий производится с механической подачей.

Растачивание глухих отверстий

Процесс растачивания глухих отверстий отличается от растачивания сквозных тем, что механическая подача резца, выключается не доходя 3-4 мм до дна отверстия. Дальнейшая обработка происходит при помощи ручной подачи. При такой обработки используются несколько типов резцов. Например, для обработки уступов и дна отверстия применяют подрезной расточной резец. При этом режущая кромка резца устанавливается под углом к обрабатываемой поверхности 8-10°. В случае если необходимо подрезать уступы используют канавочный резец. у которого ширина кромки равна ширине канавке. При этом обработка производится с ручной поперечной подачей на себя. Когда требуется прорезать широкую внутреннюю канавку то врезание резца происходит с ручной поперечной подаче, а вытачивание в продольном может производится как с механической подачей так и с ручной подачей.

Заказать услугу по токарной обработке Вы можете по телефону, письмом на наш электронный адрес или через форму на сайте

www.gligl.ru

Приемы растачивания сквозных и глухих отверстий - Растачивание цилиндрических отверстий на токарном станке - Комплексные работы

Растачивать отверстия (внутренние цилиндрические поверхности) сложнее, чем обтачивать наружные поверхности. Основная трудность — малая жесткость расточного резца.

Сквозные отверстия растачивают расточными резцами, показанными на рисунке.

Смотрите рисунок – Расточной резец для сквозного отверстия

Для этого обрабатываемую заготовку крепят в патроне токарного станка. Проверяют надежность крепления заготовки и резца. Растачивают сначала черновым резцом, который при помощи маховичка суппорта плавно подводят к обрабатываемому отверстию.

Установив при помощи маховичка суппорта глубину резания, плавно сообщают резцу продольную подачу. Величину подачи для растачивания выбирают, учитывая жесткость резца, глубину резания и материал заготовки. Сделав один проход, резец отводят в первоначальное положение. Так поступают, пока не получат отверстие требуемого диаметра.

Для чистовой обработки отверстий применяют тонкое (алмазное) растачивание, которое ведут на высокой скорости резания, но при малых глубине резания и подаче. Растачивают чистовыми резцами и резцами с пластинками из твердого сплава. Приемы и последовательность растачивания те же, что и при черновом растачивании.

Глухие отверстия растачивают резцами, показанными на рисунке.

Смотрите рисунок – Расточной резец для глухого отверстия

При растачивании глухих отверстий резец необходимо перемещать в продольном направлении строго на глубину обрабатываемого отверстия.

Величину прохода резца устанавливают, нанеся мелом риску на державке резца. Приемы работ остаются те же, что и при растачивании сквозных отверстий.

Вопросы

- Какими резцами растачивают сквозные и глухие отверстия?

- Расскажите о последовательности приемов растачивания сквозных отверстий?

- Как определяют глубину прохода резца при растачивании глухих отверстий?

Упражнение

Изготовить корпус плашкодержателя по технологической карте, помещенной ниже.

Технологическая карта на изготовление корпуса плашкодержателя

«Слесарное дело», И.Г.Спиридонов,Г.П.Буфетов, В.Г.Копелевич

В зависимости от требуемой точности измерения и размеров диаметра отверстий применяют различный измерительный инструмент. Неточные цилиндрические отверстия можно измерять нутромером и измерительной линейкой, Для определения размера нужно величину развода ножек нутромера измерить линейкой или штангенциркулем. Измерение отверстия нутромером При растачивании отверстия под обработанный вал измеряют вначале диаметр вала штангенциркулем и затем устанавливают по ним ножки…

На токарных станках выполняют шлифование, накатку и другие отделочные работы. Шлифуют, когда размеры и форма детали выполнены с невысокой точностью, а к чистоте обработанной поверхности предъявляют повышенные требования. Деталь устанавливают на станке так же, как при обтачивании, приводят в быстрое вращение и чисто обрабатывают плоским напильником. Ручку напильника держат в левой руке, а правой придерживают…

Растачивают отверстия на токарных станках тогда, когда сверление и рассверливание не обеспечивают необходимой точности размеров отверстий и чистоты обработанной поверхности. Расточной резец для сквозного отверстия При черновой и чистовой обработке растачивают отверстия расточными резцами. В зависимости от вида растачиваемых отверстий различают расточные резцы для сквозных отверстий (смотрите рисунок выше) и для глухих отверстий (смотрите рисунок…

www.ktovdome.ru

| Сверление можно определить, как операцию, состоящую в образовании отверстия в сплошном материале. В отличие от сверления, расточка отверстий состоит в увеличении размера уже существующего отверстия — предварительно просверленного или отлитого — посредством обработки внутренней поверхности его специальными инструментами, большей частью — токарными резцами особой формы. В тех случаях, когда увеличение отверстия производится при помощи сверла, операцию называют рассверливанием. Она применяется для отверстий диаметром не более 75 мм.

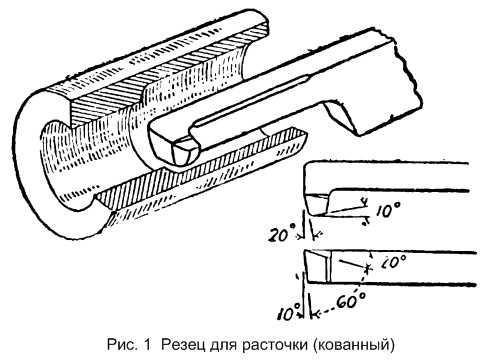

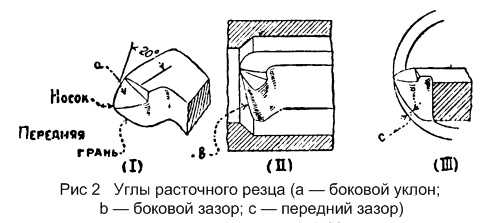

Резец или режущая часть инструмента для внутренней расточки отверстий представляет собой токарный резец особой формы, закрепленный в державке или откованный на конце прутка (рис 1). Он затачивается, как левый токарный резец (т. е. резец, режущий при подаче слева направо). На рис. 2 показаны углы расточного резца.

Угол заострения составляет 60°—70, как у прочих токарных резцов, а носок резца закруглен, что придаёт инструменту большую стойкость и обеспечивает более чистую отделку обрабатываемой поверхности. Режущее ребро составляет с перпендикуляром к растачиваемой поверхности угол около 20°, как показано на рис 2 (I). Благодаря этому стружка завивается в сторону от обрабатываемой поверхности и уменьшается стремление резца въедаться в изделие. Расточной резец должен иметь боковой зазор (b), необходимый для того, чтобы забирать стружку, и передний зазор (с), устраняющий трение резца о поверхность.Углы зазора должны быть достаточны для того, чтобы не было трения о поверхность изделия, но вместе с тем они не должны быть чересчур велики, иначе головка резца получится ослабленной, и режущее ребро будет легко выкрашиваться и тупиться.Тело резца для расточки отверстий или пруток, на конце которого он откован, должны быть по возможности короче, насколько это допускает глубина отверстия. Необходимо наблюдать за тем, чтобы тело резца не терлось о стенки, когда резец во время работы уходит вглубь отверстия. Сверленые можно определить, как операцию, состоящую в образовании отверстия в сплошном материале. В отличие от сверления, расточка отверстий состоит в увеличении размера уже существующего отверстия — предварительно просверленного или отлитого — посредством обработки внутренней поверхности его специальными инструментами, большей частью — токарными резцами особой формы. В тех случаях, когда увеличение отверстия производится при помощи сверла, операцию называют рассверливанием. Она применяется для отверстий диаметром не более 75 мм. Резец или режущая часть инструмента для внутренней расточки отверстий представляет собой токарный резец особой формы, закрепленный в державке или откованный на конце прутка (рис 1). Он затачивается, как левый токарный резец (т. е. резец, режущий при подаче слева направо). На рис. 2 показаны углы расточного резца. Угол заострения составляет 60°—70, как у прочих токарных резцов, а носок резца закруглен, что придаёт инструменту большую стойкость и обеспечивает более чистую отделку обрабатываемой поверхности. Режущее ребро составляет с перпендикуляром к растачиваемой поверхности угол около 20°, как показано на рис 2 (I). Благодаря этому стружка завивается в сторону от обрабатываемой поверхности и уменьшается стремление резца въедаться в изделие. Расточной резец должен иметь боковой зазор (b), необходимый для того, чтобы забирать стружку, и передний зазор (с), устраняющий трение резца о поверхность. Углы зазора должны быть достаточны для того, чтобы не было трения о поверхность изделия, но вместе с тем они не должны быть чересчур велики, иначе головка резца получится ослабленной, и режущее ребро будет легко выкрашиваться и тупиться. Тело резца для расточки отверстий или пруток, на конце которого он откован, должны быть по возможности короче, насколько это допускает глубина отверстия. Необходимо наблюдать за тем, чтобы тело резца не терлось о стенки, когда резец во время работы уходит вглубь отверстия. |

hoztehnikka.ru

Растачивание цилиндрических отверстий — Мегаобучалка

Назначение и инструменты. Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Обладая универсальностью, этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и державочные (рис 61), а по назначению - для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Обработку более глубоких отверстий диаметром примерно свыше 30 мм выполняют державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца 1 в державке 2 (рис 61, в) - для сквозных отверстий и с косым креплением (рис 61, г) - для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедержателе.

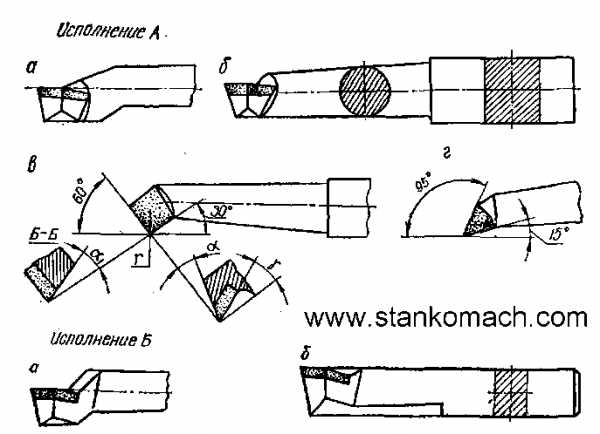

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня - для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис 62, б).

Рис 61. Расточные резцы:

а, 6 - цельные; в, г - державочные

Рис 62. Стандартные расточные резцы

Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют врезцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0, 02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Приемы растачивания. Обработка отверстий резцами существенно не отличается отобтачивания наружных поверхностен. Заготовки закрепляют в токарном патроне ипри необходимости выверяют по отверстию. При обработке глухих и ступенчатых отверстий целесообразно придавать заготовкам постоянное продольное положение настанке при помощи шпиндельного упора. Припуски на чистовое растачивание послесверления или черновой обработки резцом оставляют в пределах I-2 мм на диаметр.

Установку резцана диаметр выполняют по результатам пробной расточки отверстия на глубину 3-4 мм с помощью лимба поперечной подачи. При этом следует учитывать особенности пользования лимбом при растачивании. Для выбора люфта в передаче резец вначале перемещают вперед на величину больше необходимой, а затем движением на себя устанавливают на требуемый размер.

Механическую продольную подачу включают после врезания резца в металл. Глубину растачиваний выдерживают по продольному лимбу или риске, наносимой на стержне резца. Выключать подачу следует за 2-3 мм до конца расточки. Оставшуюся часть обрабатывают ручным перемещением суппорта.

Таблица 6

Брак при растачивании отверстий

| Причины | Способы устранения |

| Не выдержаны размеры отверстия | |

| Неточность измерений, ошибки при отсчетах по лимбу | Выбирать люфт в передаче при отсчетах по лимбу |

| Отжим резца | Применить более жесткий резец |

| Несвоевременное выключение продольной подачи | Продольную подачу выключать немного раньше окончания расточки |

| Часть поверхности отверстия осталась необработанной | |

| Мал припуск | Проверить достаточность припуска |

| Неправильная установка заготовки в патроне | Выверить положение заготовки в патроне по отверстию |

| Увеличенная шероховатость | |

| Неправильно выбран режим резания | Уменьшить подачу и увеличить скорость резания |

| Тупой резец или нежесткое его крепление | Заточить резец, уменьшить его вылет |

| Некруглое отверстие | |

| Неравномерный износ переднего подшипника шпинделя | Проверить и отремонтировать станок |

| Сильный Зажим тонкостенной детали в патроне | Закрепить тонкостенную деталь в кулачковом патроне при помощи разжим-вой втулки или немного уменьшить силу зажима |

Особую осторожность надо проявлять при растачивании тонкостенных втулок. При сильном зажиме в кулачках патрона такие детали деформируются, вследствие чего отверстие приобретает огранку трехгранной формы. Предотвратить это явление можно, уменьшив силу зажима заготовки в патроне и соответственно несколько снизив режим резания или установив обрабатываемую деталь в патроне с помощью дополнительной разжимной втулки (см. рис 48, б).

Режим резания ибрак при растачивании. Учитывая сравнительно небольшую жесткость расточных резцов и более тяжелые условия работы, следует глубину резания и подачу для чернового растачивания ориентировочно уменьшать на 40-50% по сравнению с их соответствующими значениями чернового обтачивания. В остальном при выборе режимов резания для расточных работ можно пользоваться примерными данными § 12.

Возможные виды, причины и способы предупреждения брака при обработке отверстий резцами приведены в табл. 6.

Контрольные вопросы и задания:

Укажите область применения растачивания.

Какими резцами выполняют растачивание отверстий?

Как следует устанавливать расточной резец на станке?

Выполните задание № 75.

Укажите основные виды и причины брака при растачивании.

megaobuchalka.ru

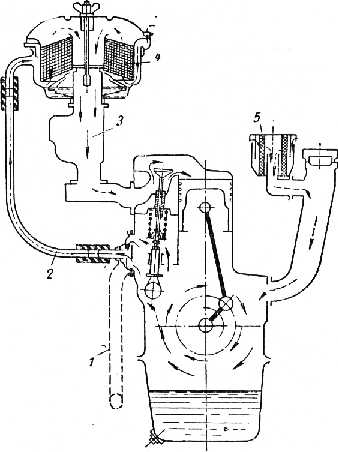

Сверление, растачивание, рассверливание на токарных станках

Токарный станок – это универсальная машина для разнообразных видов работ с вращающимися заготовками. Поэтому с его помощью можно также выполнять различную обработку отверстий: сверление, рассверливание, развёртывание зенкерование, зенкование и др. Для упрощения работ на токарных станках, применяют специальное оборудование – ЧПУ (числовое программное управление). Установка ЧПУ-оборудования возможна на различные типы токарных станков. Для этой цели подходят и токарно-винторезные, и карусельные, и револьверные и другие виды. Также с помощью ЧПУ-оборудования можно производить сверление отверстий.

Процесс сверления на токарном станке

Зенкерование – это увеличение диаметра отверстия с помощью зенкера, а зенкование – это обработка её кромки с помощью зенковки.

Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.

Процесс сверления и рассверливания отверстий на токарных станках

Для образования новых отверстий в заготовке или изменения размеров старых, на токарном станке необходимо выполнить следующие виды операций:

- Выставить заднюю бабку, чтобы ось пиноли совпадала с осью шпинделя.

- Закрепить заготовку в патроне передней бабки таким образом, чтобы она выступала за уровень кулачков как можно меньше.

- Установить в пиноле задней бабки режущий инструмент. Если предстоит его частая смена, то лучше пользоваться быстросменным патроном и набором специальных втулок. Это поможет значительно сократить время на смену инструмента. При использовании быстросменного патрона, все свёрла, зенкеры, развёртки и т.д. должны иметь хвостовики с одинаковым номером конуса Морзе. Пиноль в начале сверления должна быть выдвинута из задней бабки на как можно меньшее расстояние.

- Первая рабочая операция – это подготовка торца заготовки. Он должен быть ровным. Это осуществляется подрезанием торца резцом.

- Сделать небольшое углубление в торце детали. Эта операция поможет выполнить сверление точно в точке вращения заготовки. Выполняется данное углубление упорным резцом или коротким сверлом.

- Произвести сверление с помощью маховика задней бабки. Инструмент подавать плавно. Периодически выдвигать его из зоны резания, чтобы освободить от стружки. Охлаждение зоны резания осуществлять специальной эмульсией.

- При сквозной обработке нужно уменьшить скорость подачи на выходе из заготовки, чтобы не повредить его, когда резко возрастёт нагрузка на режущие кромки.

- Чтобы увеличить диаметр отверстий, нужно: установить сверло большего диаметра и совершить рассверливание; применить зенкер – провести зенкерование; воспользоваться расточным резцом — сделать растачивание.

- Для уменьшения шероховатости – применяют развёртку (процесс — развёртывание).

- Для работы с кромками – используют зенковку (процесс – зенкование).

При обработке чугуна образуется мелкая стружка, которая при жидкостном охлаждении забивает каналы для её отвода. Поэтому примененять эмульсию в таких случаях нельзя.

Видео сверления шестигранного отверстия на токарно-винторезном станке

Все выше перечисленные процессы можно совершать не только трудоёмким ручным способом, но и воспользовавшись возможностью подключения механической подачи к задней бабке или использования ЧПУ. Если процессы резания будут производиться с помощью токарных станков с ЧПУ, то весь инструмент крепится в самом начале подготовительного процесса в специальных устройствах, которые меняются автоматически в определённой последовательности.

Обработка глубоких отверстий

В случае выполнения глубоких отверстий, необходимо выполнить все подготовительные операции в той же последовательности, как и обычных:

- Установка соосности задней бабки и шпинделя.

- Закрепление заготовки.

- Подготовка и установка режущего инструмента.

- Торцевание заготовки.

- Выполнение углубления в торце заготовки.

При этом нужно придерживаться нескольких рекомендаций:

- Глубокое сверление нужно начинать коротким инструментом на глубину равную диаметру сверла, а затем менять на основное. Это поможет избежать отклонения основного сверла от нужного направления.

- В начале резания для увеличения жёсткости длинного сверла, его подпирают сбоку обратной стороной резца закреплённого в резцедержателе.

Глубокое сверление вызывает значительные тепловые и механические нагрузки на режущий инструмент из-за большей площади трущихся поверхностей. Поэтому необходимо больше внимания уделять охлаждению и своевременному удалению стружки из зоны резания.

Особенности станков с ЧПУ

При работе на токарных станках можно применять ЧПУ (числовое программное управление). Это даёт преимущества только при производстве больших партий изделий. Так как отладка и настройка таких машин занимает много времени, требует создание специальных программ и наличие квалифицированного оператора-наладчика.

Преимущества использования станков ЧПУ:

- Освобождение оператора (токаря) от любых расчётов.

- Повышается точность обработки деталей.

- Минимизируется человеческий фактор.

- Повышается безопасность труда.

- Повышение производительности труда.

- Возможность круглосуточной работы и без выходных.

- Снижает затраты на производство единицы продукции.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru