Восстановление и ремонт шпоночного паза. Ремонт шпоночных соединений

Ремонт шпоночных соединений

В неподвижных шпоночных соединениях шаткость детали на шпонке не допускается, в подвижных соединениях она не должна превышать пределов, указанных в эксплуатационной или ремонт ной документации.

Величину шаткости (зазор) определяют с помощью щупа или как разность средних значений ширины шпонки и шпоночной канавки.

Отдельные забоины, царапины и риски на гранях и боковых поверхностях шпоночных канавок удаляют шабером или личным напильником.

Если ширина шпоночной канавки больше предельной, то ее восстанавливают наплавкой с последующей обработкой до нормального размера фрезерованием или слесарным способом. Допускается старую канавку заварить, а новую изготовить на 90 или 120° по отношению к старой. Неисправные шпонки заменяются. Допускается шпоночную канавку ремонтировать путем фрезерования (слесарной обработки) до ближайшего большего стандартного размера шпонки. В этом случае шпонка заменяется.

Ремонт шлицевых соединений

Требования, предъявляемые к шлицевым соединениям и способам определения шаткости, аналогичны требованиям к шпоночным соединениям. Дополнительное требование к шлицевым соединениям — легкое и плавное (без рывков и заеданий) перемещение сопрягаемой детали на валу. Легкость перемещения проверяется путем постановки вала с деталью в вертикальное положение на деревянную подставку. Детали массой 2 кг и более должны начинать движение без приложения внешних усилий, а к более легким деталям прикладывается недостающий груз в виде колец.

Отдельные царапины, намины, забоины и т. п. удаляются личным напильником (надфилем) или шабером.

Увеличенную шаткость можно устранить в войсках, если шлицевой вал имеет твердость не более 5КС.

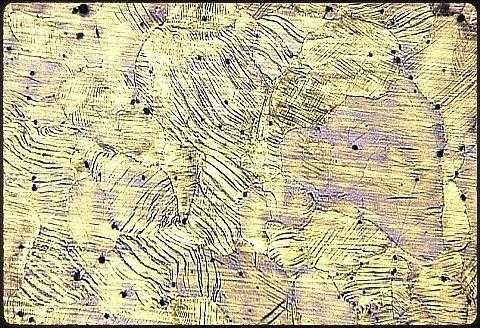

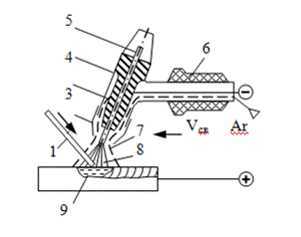

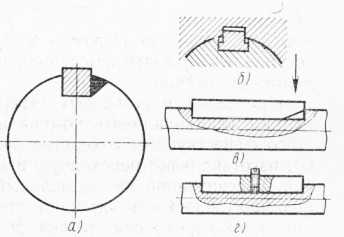

| Рисунок 81 Ремонт изношенных участков шлицевого вала: 1 — зуб шлицевого вала; 2 — зубило; 3 — наплавленный металл | Для устранения шаткости затачивают зубило так, как показано на рисунке. Твердость рабочей части зубила 56—58КС. Шлицевой вал кладут на медную подкладку. Зубило прикладывают к середине зуба шлицевого вала и, ударяя по нему молотком, раздают зуб по всей длине. Рас чеканку производят в несколько проходов на глубину не менее 0,8 высоты зуба до увеличения ширины зуба на требуемый раз мер плюс припуск на обработку. Образовавшийся желоб заполняют металлом путем наплавки. Размер и форму шлица обеспечивают слесарной обработкой. |

Ремонт посадочных поверхностей валов и отверстий в деталях

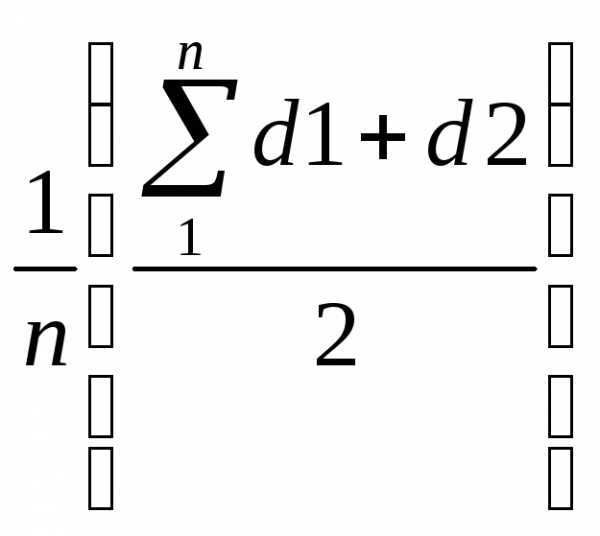

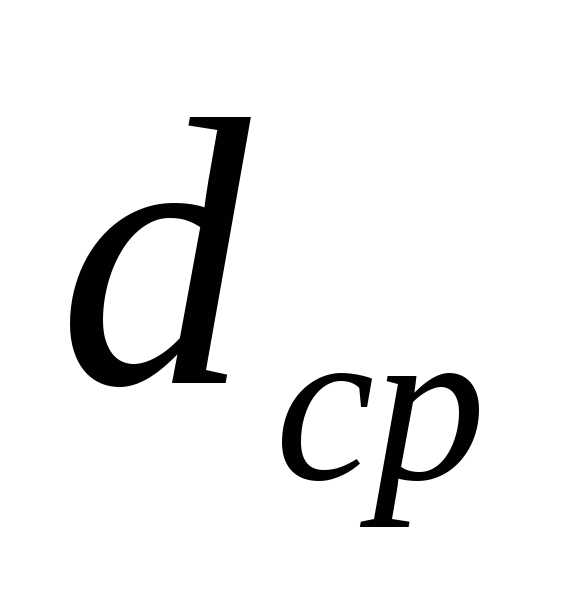

Сопрягаемые поверхности валов и отверстий в деталях под лежат ремонту, если разность диаметров сопрягаемых деталей (зазор) превышает величину, установленную эксплуатационной или ремонтной документацией. Измерение диаметров проводится в двух взаимно перпендикулярных плоскостях d1 и d2 в нескольких сечениях. За величину диаметра принимают

| |

Ремонт посадочных поверхностей осуществляют следующими способами:

- растачивают (рассверливают или развертывают) отверстие на минимальную величину, обеспечивающую устранение овальности. Подбирают или изготавливают новый вал по размеру, обеспечивающему устранение овальности. Подбирают или изготавливают новый вал по размеру, обеспечивающему требуемый зазор.

- развертывают отверстие до ближайшего диаметра по государственному стандарту, снимая минимальный слой металла. Наплавляют изношенный вал до требуемого размера плюс допуск на обработку. Чистовую обработку вала проводят отделочным резцом, а шлифование — с помощью жимков 17, 35. Выемки жимков обтягивают кожей, пропитанной пастой ГОИ, разведенной машинным маслом, или вставляют в них мелкозернистую шлифовальную шкурку, смазанную веретенным маслом.

- рассверливают отверстие и запрессовывают в него втулку с внутренним диаметром требуемого размера. Втулку перед за прессовкой целесообразно охладить, запрессовку производить уда рами молотка или кувалды по специальной оправке так, чтобы избежать перекоса. После запрессовки проверить, нет ли шаткости, просверлить отверстие для смазки, проверить сопряжение с валом и при необходимости провести пригонку.

studfiles.net

Ремонт и восстановление шлицевых и шпоночных соединений

В статье рассмотрены способы восстановления шлицевых соединений и шпоночных пазов. При большем износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного шпонки резьбовое отверстие и в него ввинчивают винт. Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза (рис. 45, г.).

При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос (рис. 45, в), а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос. Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали.

Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1—0,2 мм для последующей механической обработки.

Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом (рис. 46, в) вдоль рисок надрубают канавки (рис. 46, а), которые раздают чеканом (рис. 46, б).

Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке.

После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер.

Также Вам будет интересно:

chiefengineer.ru

Ремонт шпоночного соединения

Главное назначение шпоночных соединений состоит в том, чтобы осуществлять надежную фиксацию вращающихся деталей на оси и способствовать передаче момента силы от вала к ступице или же в обратном направлении. Элементы для таких соединений изготавливаются из шпоночного материала, имеют продолговатый вид и называются шпонками.

Шпонка выполняется из калиброванной стали Ст45 в форме стального бруска. Существует несколько основных видов шпонок, применяемых во множестве областей промышленности. При этом, производство каждого из них имеет собственный госстандарт, в соответствии с которым устанавливаются ее видовые особенности и физические свойства.

Монтируются шпонки в специально отведенные для них пазы, которые получаются за счет фрезерования. Основное преимущество таких конструкций заключается в относительной простоте сборочно-разборочных работ. При этом, несмотря на то, что шпонки берут на себя переносимость всех ударных нагрузок, в конечном счете, именно они ослабляют вал.

Происходит это по нескольким причинам. Во-первых, шпонки уменьшают сечение вала. Во-вторых, из-за них происходит искажение центрирования колеса, что влечет применение еще одной шпонки на противоположенном конце. Кроме того, сам процесс изготовления таких метизов очень непрост, а для того чтобы добиться взаимозаменяемости шпонок во время ремонта, придется подгонять их вручную.

Производим ремонт шпоночного соединения

Выполнить ремонт шпоночных соединений или создать их самостоятельно не так уж и сложно, как сперва может показаться. Главное — уметь работать с инструментом и знать несколько особенностей.

Например, в случае больших нагрузок на механизм, должны быть установлены несколько шпонок, две или три, при этом их размещают друг от друга под углом в 180° или же 120° соответственно. Если замене подлежит вал со шпонкой, то паз следует нарезать заново. Для этого не обязательно иметь фрезерное оборудование. Достаточно проделать несколько выемок, в которые будут запрессованы штифты, но их размеры придется подгонять в ручную.

Сам процесс ремонта выполняется в несколько этапов. Для начала следует выбрать шпонку и подогнать ее по параметрам. Теперь ее и непосредственное место установки необходимо смазать машинным маслом. После этого, при помощи молотка происходит прессование. Затем, используя щуп, происходит проверка отсутствия зазоров в соединении. Если таковые имеются, то нужно разобрать конструкцию и произвести более тщательный подгон.

Таблица дефектов и их способов их устранения

| Наименование дефекта | Руководство по ремонту |

| Вмятина шпонки или ее срез | Следует выполнить замену шпонки на новую с припуском в 0,1-0,2 мм. |

| Вмятина паза вала или его износ | Разъем расширяется для монтажа шпонки чуть большего размера.Так же можно заварить прежнее отверстие и просверлить новое под углом 90- 120° к предыдущему.Еще одни способ заключается в наплавлении материала на старый паз и создании нового разъема. |

| Вмятина паза ступицы или его износ | В этом случае паз увеличивается до размеров следующей подходящей шпонки. |

s-agroservis.ru

Ремонт шпоночных соединений - Справочник химика 21

Прп монтаже и ремонте шпоночных соединений необходимо точно пришабривать шпонки по размерам шпоночных канавок. Установка шпонок с острыми углами (без фасок) не допускается. Величина фаски должна быть на 0,5—1 мм больше радиуса закругления г в шпоночной канавке (табл. 91). Отсутствие галтелей в шпоночных канавках резко снижает усталостную прочность вала, а отсутствие фасок на шпонках может создать заклинивание в углах канавок, из-за чего шпонка может не сесть на место. [c.414] РЕМОНТ ШПОНОЧНЫХ СОЕДИНЕНИЙ [c.415]Шпонки служат для передачи крутящего момента от вала к насаженной на него детали (полумуфте, шестерне, шкиву и др.)-По способу крепления насаженной на вал детали шпонки разделяют на напряженные (клиновые) и призматические. При монтаже и ремонте шпоночных соединений шпонки необходимо точно пришабривать по размерам шпоночных канавок. Установка шпонок с острыми углами (без фасок) недопустима. Фаски должны быть на 0,5—1 мм больше радиуса закругления в шпоночной канавке. Отсутствие галтелей в шпоночных канавках резко снижает усталостную прочность вала, а отсутствие фасок на шпонках может вызвать заклинивание в углах канавок, из-за которого шпонка не сядет на место. [c.150]

Ремонт неподвижных соединений. Неподвижные соединения подразделяются на разъемные и неразъемные. К разъемным соединениям относятся резьбовые, шпоночные, шлицевые и конусные, к неразъемным — сварные, клепаные, развальцованные, выполненные с применением клея, а также прессовые посадки с гарантированным натягом. [c.167]

Несмотря на разнообразие конструктивных элементов тепловозов, сборочные работы состоят из относительно небольшого числа повторяющихся операций. К ним следует прежде всего отнести сборку прессовых соединений, деталей с подшипниками скольжения и качения, шлицевых и шпоночных соединений, стяжных плоских соединений и зубчатых передач. В процессе сборки выполняют различные контрольные операции, связанные с проверкой формы, размеров, расположения деталей и их поверхностей, контролем зазоров, осевых разбегов, натяга и т. д. Основные способы сборки различных соединений и их контроль описаны в гл. 4—6. После общей сборки агрегатов наиболее ответственные объекты при текущем ремонте и большинство — при капитальных ремонтах подвергают приработке и испытаниям на типовых стендах или установках, имитирующих условия работы объекта — тепловоза. Испытание объекта ведется при определенных, предусмотренных техническими требованиями режимах с целью проверки качества ремонта. Порядок испытаний отдельных объектов приведен в последующих главах книги. [c.58]

Трущиеся поверхности деталей приводов подвергаются износу. Работоспособность и долговечность перерабатывающего оборудования в значительной степени зависят от прочности, износоустойчивости и качества ремонта узлов и деталей приводных механизмов. Из простейших деталей перерабатывающего оборудования к наиболее изнашиваемым следует отнести детали резьбовых и шпоночных соединений, соединительных муфт и уплотнительных узлов. [c.36]

Сборку начинают с проверки и исправления посадочных мест и шпоночных соединений, которые затем смазывают ртутно-графитной мазью. Для увеличения отверстия деталь нагревают, контролируя температуру с помощью термопары. Необходимое превышение (0,2...0,5 мм) диаметра отверстия над диаметром посадочного места на валу можно проверить и обычным нутромером. При сборке контролируют совпадение шпоночных пазов, плотность посадки шпонки и заданное положение на валу (по шаблону). Осевые зазоры между деталями на валу должны соответствовать указанным в заводском или составленном перед ремонтом формуляре сборки ротора. Зазоры контролируют после остывания деталей. Биение посаженных колес и дисков проверяют индикатором, разместив ротор в центрах или призмах. Ротор с вновь установленными деталями должен пройти статическую балансировку. [c.140]

Возможные дефекты шпоночных соединений, подшипников, муфт и способы их ремонта рассмотрены в разделах 6.9 и 6.10. [c.166]

При ремонтах и ревизиях шпоночных соединений в случае наличия небольшой разработки смятые стенки шпоночной канавки в детали и на валу распиливают до получения канавки правильной формы по размерам распиленной канавки изготовляют новую шпонку. [c.497]

Нарушение посадки в неподвижных соединениях, например в шпоночных и шлицевых, возникает под действием больших нагрузок, вызывающих остаточную деформацию деталей. Происходит смятие сопрягаемых поверхностей, некоторое смещение деталей и ослабление неподвижной посадки, требующие немедленного ремонта. [c.1305]

Межремонтное обслуживание. Рациональное и производительное использование оборудования возможно при условии правильной его эксплуатации и бережном отношении к нему обслуживающего персонала. В межремонтное обслуживание оборудования входит регулярный наружный осмотр оборудования, выявление наружных дефектов, своевременная смазка, обтирка, чистка, наблюдение и проверка работы трущихся частей и состояния масляных и охлаждающих систем, контрольно-измерительных приборов и автоматических устройств, наблюдение за натяжением и состоянием тросов, ремней, цепей, мест соединения гибких передач, а также за состоянием крепежных деталей, шпоночных и клиновых соединений и за непрерывной работой всей машины или аппарата. В период межремонтного обслуживания осуществляется исправление мелких дефектов подтяжка разлаженных креплений устранение неполадок в приводах, транспортирующих устройствах и ограждениях систематическая чистка и промывка оборудования выявляются также дефекты при периодических осмотрах для устранения в предстоящем ремонте. [c.214]

В текущий ремонт входит разборка отдельных узлов, проверка зазоров, регулировка подшипников, натяг и подклейка ремней, регулировка зацеплений зубчатых передач, проверка состояния пальцев, замена мягких колец на пальцах, проверка шпоночных, клиновых и других соединений, промывка фильтров маслосистем, набивка сальников, замена отдельных прокладок, регулировка тормозных устройств, частичная замена изоляции и др. Проверяются предохранительные устройства, заменяются отдельные болты, шпильки и гайки. Результаты ремонта заносятся в карту ремонта мастером или механиком цеха. [c.522]

Клиновые и особенно тангенциальные шпоночные соединения необходимо периодически подтягивать, так как в случае ослабле ИШ соединения возможно смятие шпонок и шпоночных пазов". При годичных капитальных ремонтах проверка шпоночных соединений обязательна. [c.497]

При значительной разработке шпоночного соединения, если указанным выше путем исправить канаику нельзя, вал заменяют в неответственных узлах разработанное место ремонтируют сваркой (см. подраздел Ремонт валов и осей сваркой ). [c.497]

Ремонт вьшосного подшипника мешалки заключается в замене изношенных втулок, состоящих из антифрикционных материалов. При ремонте мешалок ремонтируют также дефектные шпоночные соединения, подшипники, муфты. [c.51]

В перечень работ внепланового технического обслуживания входят обтирка и чистка оборудования и содержание в чистоте рабочего места смазка оборудования соответствующими маслами и периодичеокая проверка действия смазочных устройств наблюдение за состоянием подшипников и за работой контрольно-измерительных приборов и автоматики наблюдение за состоянием и натяжением ремней, цепей, тросов, особенно в местах их сращивания и крепления наблюдение за состоянием болтовых, шпоночных и клиновых соединений, смена не годных болтов, шпилек, гаек, шайб, шплинтов и т. п. проверка наличия и исправности защитных ограждений контроль работы сальниковых соединений проверка дей ствия тормозов и приспособлений для аварийной оста новки машины или аппарата простейший ремонт по устранению мелких дефектов. [c.196]

Ремонт коленчатых валов сводится к устранению дефектов, появившихся во время эксплуатации, основными из которых являются износ трущихся поверхностей коренных и мотылевых шеек (овальность, бочкообразность, конусность, несоосность шеек вала) задиры в результате износа или разрушения подшипника разработка отверстий фланцевых соединений и шпоночных канавок деформация резьбы появление трещин на шейках или щеках вала из-за неравномерной выработки коренных или выносных подшипников, подрезов галтелей в результате задиров или вследствие перенапряжения из-за крутильных колебаний поломка или изгиб вала в результате аварии (обрыв шатунных болтов, поломка шатунов и т. д.). [c.210]

Текущий ремонт. Состав работ технического обслуживания. Шлифовка ели замена защитных гильз вала. Ремонт или замена уплотнительных колец рабочих колес и корпуса. Проверка состояния баббитовой заливки подшипников скольжения, регулировка их зазоров, дефектовка подшипников качения. Проверка ротора на биение и его статическая балансировка, проточка и шлифовка уплотнительных колец рабочих колес. Ремонт или замена деталей торцовых уплотнений. Разборка, ревизия и при необходимости замена соединительной муфты. Очистка и промывка масляных емкостей подшипников. Шлифовка разгрузочного диска и его шайбы. Осмотр и восстановление резь- бовых соединений насоса. Осмотр и восстановление шеек, шпоночных кана- вок и резьб вала. Ремонт нажимных втулок сальниковых уплотнений, заме- на маслоотбойных и маслосъемных колец, грундбукс, фонарных колец установочных шпилек, центровочных штифтов. Центровка валов насоса и электродвигателя. Проверка состояния приемного клапана. Обкатка и опробование насоса в работе. [c.59]

К слесарно-сборочным работам, выполняемым при монтаже оборудования, относят сборку резьбовых, шпоночных и муфтовых соединений, зубчатых, червячных и ременных передач, установку подцшпников скольжения и качения, а также работы по доводке и ремонту оборудования. [c.35]

chem21.info

Ремонт шпоночных и шлицевых соединений

Ремонт шпоночных и шлицевых соединенийКатегория:

Ремонт промышленного оборудования

Ремонт шпоночных и шлицевых соединенийНиже рассмотрены способы восстановления шпоночных пазов. При большем износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного паза, допускают изготовление нового шпоночного паза на другом месте без заделки старого (не более одного на сечение). Его фрезеруют параллельно старому пазу в диаметральной плоскости, расположенной относительно этого паза под углом 90, 135 и 180°.

При ремонте шпоночных соединений изношенные шпонки не ремонтируют, а изготовляют новые, подгонкой добиваются плотного сопряжения шпонок с боковыми поверхностями пазов соединяемых деталей. Исключение составляют клиновые шпонки, их загоняют в паз уда-Ром молотка так, чтобы они заклинились по высоте. Клиновую шпонку следует забивать так, чтобы при ее ослаблении можно было ее осаживать. Между головкой шпонки и торцом детали должно оставаться Расстояние, равное высоте шпонки.

Призматические шпонки можно вынимать при ремонте из пазов без повреждения; для этого специально выполняют в средней части шпонки резьбовое отверстие и в него ввинчивают винт Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза.

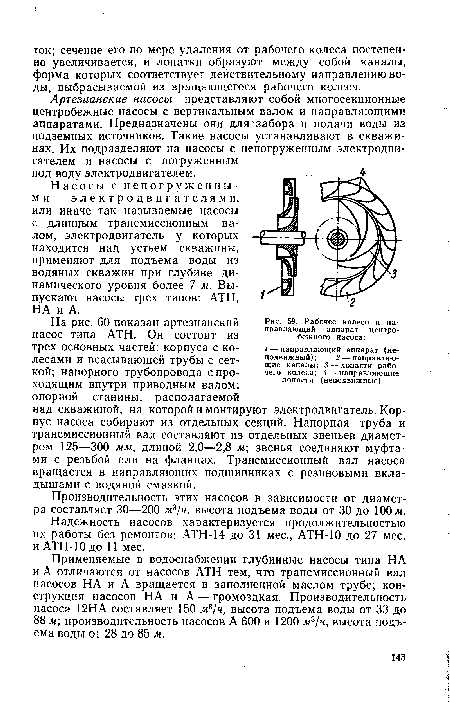

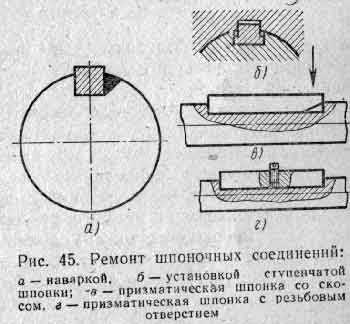

Рис. 1. Ремонт шпоночных соединений:а — наваркой, б — установкой ступенчатой шпонки; в — призматическая шпонка со скосом, г — призматическая шпонка с резьбовым отверстием

При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос, а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос. Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали.

Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1—0,2 мм для последующей механической обработки.

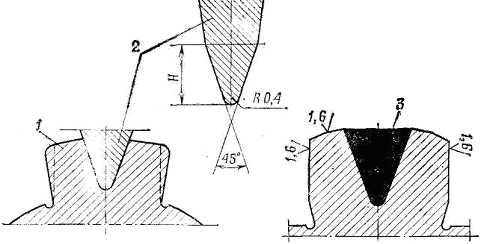

Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом вдоль рисок надрубают канавки, которые раздают чеканом.

Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке.

После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер.

Рис. 2. Ремонт шлицев раздачей:а — канавка, полученная раздачей, б — чекан для раздачи шлицев, в — зубило

Читать далее:

Ремонт сварных соединений

Статьи по теме:

pereosnastka.ru

Ремонт шпоночного паза :: Loctite (Локтайт)

Деталь, насаженная на вал: например, шкив или зубчатое колесо

- Износ шпонки или шпоночного паза

- Ремонт изношенных шпонок

- Защита новых и восстановленных деталей от износа, истирания и химического воздействия

Применение:

Ниже описан ремонт призматических шпонок, однако аналогичным образом можно ремонтировать и другие шпонки. Пример шпонок, которые можно восстановить похожим методом:

- Сегментные шпонки

- Клиновые врезные шпонки

- Конические шпонки

Причина:

- Неточная обработка приводит к ослаблению крепления деталей; это влечет за собой возникновение микро-перемещений, а значит и износа

- Знакопеременные нагрузки

- Комбинированная нагрузка

- Повреждения, возникшие в процессе сборки

- Неправильная сборка вследствие загрязнения деталей

- Неправильная установка шпонка – примечание чрезмерного усилия

Способы ремонта шпоночных соединений:

Выравнивание положения призматической шпонки

Метод ремонта: восстановление; установка шпонки (изношенная канавка)Применяемый состав: Loctite 648 (50 мл, 250 мл)Зазор (вид посадки): Переходная посадка / Посадка с зазоромСтепень износа: Сильно изношенная шпоночная канавкаВремя полимеризации (Сталь): 12 часов*

*Нагревайте соединение для скорейшей полимеризации состава

Последовательность действий:

Сильно изношенное шпоночное соединение

- Разберите узел

- Подберите шпонку следующего стандартного размера

- Расточите изношенную шпоночную канавку до размеров новой шпонки

- Сточите выступающую часть новой шпонки сверху и с боков таким образом, что бы ее размеры соответствовали размерам шпоночной канавки насаживаемой детали

- Зашкурьте поверхности, на которые будет нанесен клей

- Очистите эти поверхности средством для очистки и обезжиривания Loctite 7063 (Локтайт 7063) 150 мл или 400 мл

- Нанесите Loctite 648 (Локтайт 648) на поверхности шпоночной канавки вала

- Вставьте шпонку в шпоночную канавку вала

- Удалите лишний состав

- Если на шпонку действуют большие нагрузки, то дополнительно на всю поверхность вала, контактирующую с насаживаемой деталью, нанесите состав Loctite 648 (Локтайт 648)

- Соберите узел с уже установленной шпонкой

- Удалите лишний состав

- Дождитесь полной полимеризации клея

Создание новой шпоночной канавки на валу

Если износ деталей слишком сильный, может потребоваться создание новых шпоночных канавок; в этом случае старые канавки могут быть заполнены следующим способом.

Метод ремонта: создание новой шпоночной канавкиПрименяемый состав: Loctite Hysol 3478 A&B Superior MetalЗазор (вид посадки): Переходная посадка / Посадка с зазоромСтепень износа: Сильно изношенная шпоночная канавкаВремя полимеризации (Сталь): 24 часа*

*Нагревайте соединение для скорейшей полимеризации состава

Последовательность действий:

- Разъедините детали

- Очистите эти детали средством для очистки и обезжиривания Loctite 7063 (Локтайт 7063) 150 мл или 400 мл

- Loctite 3478 (Локтайт 3478) в шпоночные канавки вала и втулке. Не оставляйте пустот

- Дайте составу полимеризоваться в течение 24 часов

- Если необходимо наличие круглой поверхности, обработайте полимеризовавшийся состав

- Проточите новые шпоночные канавки на валу и втулке

- Снова очистите детали Средством для очистки и обезжиривания Loctite 7063 (Локтайт 7063)

- Нанесите небольшое количество резьбового фиксатора Loctite 243 (Локтайт 243) на стенки новой шпоночной канавки

- Вставьте шпонку в шпоночную канавку

- Удалите лишний клей

- Соберите узел

- Дайте составу полностью полимеризоваться

*Нагревайте соединение для скорейшей полимеризации состава

Последовательность действий:

Выберите подходящий ремонтный состав, исходя из степени износа детали

- При необходимости разберите узел. Однако ремонт можно производить и без извлечения вала

- Обработайте поверхность рашпилем или вращающимся режущим или сверлильным инструментом

- Очистите поверхности средством для очистки и обезжиривания Loctite 7063

- Нанесите тонким слоем сухое смазывающее средство Loctite 8192 на шпонку, втулку и на другие поверхности, где не требуется приклеивание

- Обработанные таким образом детали следует оставить в покое на 15-30 минут при комнатной температуре

- Шпателем нанесите ремонтный состав. На дно канавки наносите тонкий слой клея, а на боковые стенки – более толстый. Это позволит шпонки сесть достаточно глубоко в канавку и оставить небольшой зазор

- Удалите лишний состав с краев шпоночной канавки

- Незамедлительно придайте правильное положение шпонке, валу и втулке друг относительно друга

- Дождитесь полной полимеризации клея

Результаты

- Узел восстановлен и готов к работе без проведения капитального ремонта

- Шпонка закреплена в шпоночной канавке

- Исключен повторный износ

Активная защита от износа

Описание:

- Закрепление шпонки в шпоночной канавке на новых деталях

- Исключение микроперемещений, приводящих к износу

Причина:

В новом узле зазор между шпонкой и стенками шпоночной канавки обычно очень мал или отсутствует вовсе. Однако со временем изнашивание может повлечь потерю прочности и разбалтывание шпоночной канавки.

Решение:

- Нанесите резьбовой фиксатор Loctite 243 средней прочности на поверхность шпонки или канавки

- Резьбовой фиксатор Loctite 243 средней прочности подходит для заполнения зазоров и обладает высокой прочностью однако позволяет легко разбирать узел для обслуживания

- Если требуется извлечь шпонку, выбейте ее при помощи молотка и зубила или выколотки

Последовательность действий:

- Очистите шпонку и шпоночную канавку средством для очистки и обезжиривания Loctite 7063

- Нанесите несколько капель резьбового фиксатора Loctite 243 на поверхность шпоночной канавки или несколько капель резьбового фиксатора Loctite 248 на шпонку

- Вставьте шпонку в шпоночную канавку

- Удалите лишний состав

- Перед насаживанием детали на вал дайте составу полимеризоваться

Результаты:

- Исключение микроперемещений, приводящих к истиранию

- Предотвращение износа шпоночной канавки

- Предотвращение появления коррозии

loctite.gluesale.ru

Ремонт шлицевых и шпоночных соединений

Строительные машины и оборудование, справочник

Категория:

Ремонт тракторов и автомобилей

Ремонт шлицевых и шпоночных соединенийШлицы (наружные), изношенные по толщине, наплавляют ручной или автоматической сваркой, а также заменяют изношенную шлицевую часть новой, соединяемой обычно сваркой. Шлицевые канавки валов диаметром менее 50 мм заваривают и нарезают шлицы номинального размера. При заварке канавок ручной или вибродуговой наплавкой валики накладывают вдоль шлицев поочередно в шлицевые канавки с диаметрально противоположных сторон, чтобы избежать коробления вала. При ручной наплавке применяют электроды ОЗН-300У, ОЭН-350У и другие типа Э42А и Э46А с качественными покрытиями, а при вибродуговой наплавке — проволоку Нп-30 и охлаждающую жидкость.

Изношенные шлицы на валах диаметром более 50 мм наплавляют автоматической сваркой под слоем флюса вкруговую проволокой Св-ЗОХГСА.

Шлицы шириной более 6 мм наплавляют вдоль неизношенной стороны. При последующей обработке изношенную сторону шлица зачищают до выведения следов износа, и нагрузка в этом случае воспринимается ненаплавленной стороной шлица. Небольшие из-носы шлицев по ширине устраняют вдавливанием.

Изношенные шлицы в стальных фланцах, ступицах и других Деталях восстанавливают обжатием. Деталь нагревают до ковочной температуры, в отверстие втулки вводят холодный шлицевый вал и затем при помощи специальных пуансона и матрицы обжимают их под молотом. Затем деталь подвергают термообработке (закалка и отпуск), при необходимости шлицы зачищают.

Шлицы в отверстиях чугунных деталей не восстанавливают. Иногда, если позволяет конструкция детали, изношенные шлицы протачивают и в отверстие запрессовывают вновь изготовленную шлицевую втулку. Диаметр расточенного отверстия должен быть больше диаметра впадин шлицев на 0,5… 1,5 высоты шлица, апрессованную втулку крепят штифтами или ввертышами и приваривают. Деталь, восстановленную этим способом, проверяют на радиальное и осевое биение, которое не должно превышать 0,15 мм.

Шпонки, изношенные до предельного размера, не восстанавливают. Шпоночные канавки фрезеруют до выведения следов изнашивания и устанавливают новые шпонки увеличенного размера, но не более чем на 15% по ширине. Если шпоночная канавка уже фрезеровалась или сильно изношена, ее заваривают полностью и фрезеруют канавку номинального размера на новом месте. Последний способ нельзя применять для деталей с точной, определенной установкой. Например, нельзя фрезеровать в другом месте шпоночную канавку кулачкового вала под распределительную шестерню.

Читать далее: Ремонт шестерен

Категория: - Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

=

=