Основное технологическое оборудование цехов-изготовителей заготовок деталей. Станки цех

Производственный цех: оборудование и станки

Скачать презентацию

Для своевременного изготовления металлоконструкций на производстве имеется всё необходимое оборудование. При изготовлении металлоконструкции вся продукция проходит полный технологический цикл.

Цех металлоконструкций:

Общий вид цеха |

Производственный цех, пролёт №2 |

Производственный цех, пролёт №3 |

Участок изготовления блок-контейнеров |

Изготовление балок |

Изготовление металлоконструкций колон |

1. Заготовительное оборудование:

Портальная установка плазменной резки MaxPro200 и газовой резки Harris |

Источник плазмы: HYPERTHERM MaxPro 200 |

Гильотина Н21 рубка металла до 16 мм (0 ≤ 500 мПа) |

Гильотина Н22 металл до 12 мм (0 ≤ 500 мПа) |

Ленточнопильный станок |

Ленточнопильный станок 2 |

Пресс ножницы комбинированные для рубки профильного металлопроката |

Установка плазменной резки «СВАРОГ» CUT160 ручная |

Отрезной станок |

2. Гибочное оборудование:

Вальцы 4-х валковые |

Вальцы 3-х валковые |

Пресс гидравлический 160тс |

Пресс кривошипный 80тс |

Листогиб поворотного действия до 6 мм (σ ≤ 500 мПа) |

Фальцегибочный станок |

Фальцезакатной станок |

3. Металлорежущее оборудование:

Токарно-винторезный станок 1М63 1 |

Токарно-винторезный станок 1М63 2 |

Фрезерный станок |

Станок сверлильный 2Н135 |

Станок сверлильный 2Н150 |

Фрезерный станок №2 |

Сверлильный станок на магнитной подушке |

Станок сверлильный |

Сверлильный станок |

Сверлильный станок МС51 |

Сверлильный станок RUKO |

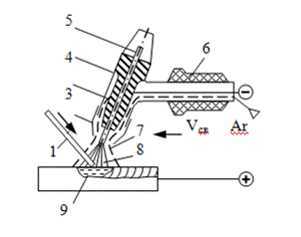

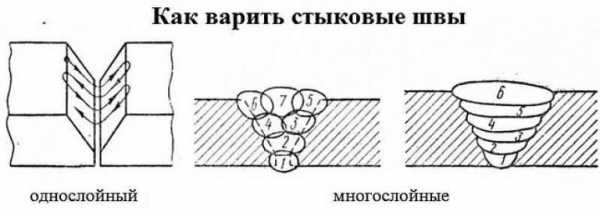

4. Сварочное оборудование:

Сварочные полуавтоматы MIG/MAG500 «СВАРОГ» |

Сварочные полуавтоматы MIG/MAG350 «СВАРОГ» |

Сварочные полуавтоматы MIG/MAG350 EWM«Saturn» |

Сварочный полуавтоматы СВАРОГ JASIC TECH MIG5000 |

Сварочный полуавтоматы Elitech MIG/MAG 350 |

Сварочные полуавтоматы MIG/MAG250 «Elitech» |

5. ОБОРУДОВАНИЕ И КАМЕРА АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ

Винтовой компрессор, ресивер, ёмкость для абразива |

Пескоструйная камера |

Колотая дробь |

Камера дробеструйной очистки металла |

Изделие после дробеструйной очистки |

|

6. Покрасочное оборудование:

Участок покраски с системой вентиляции |

Аппарат безвоздушный высокого давления |

Окрасочный аппарат высокого давления №2 |

|

|

Участок покраски №2 с вентиляцией |

|

7. Крановое оборудование:

Козловые краны КК-10-25 |

Кран-балки 3,2т (по 3 кран-балки в пролете) |

Козловой кран гп 10 тн |

k-stroy.com

Токарный цех как бизнес: выбор места, оборудования, инструмента

Свой бизнес станочник может начать, открыв токарный цех. Достаточно поставить настольный станок в гараже или арендовать контейнер на рынке. Сложнее найти заказы на полную загрузку оборудования. В токарном бизнесе понадобится заточной и сверлильный станки. Наличие сварки значительно расширит список услуг. В настоящее время много мелкой работы проводится на токарном станке по металлу. Нужны детали для ремонта бытовой техники, велосипедов, автомобилей и других единичных изделий.

Выбор места для токарной мастерской

Удачно расположенная токарная мастерская будет обеспечена заказами без больших затрат на рекламу. Если потенциальные заказчики находятся близко или постоянно проходят мимо, они сами найдут мастерскую. Наиболее удачным будет расположение мастерской:

- в гаражном кооперативе;

- рядом с загруженной дорогой;

- возле строительного супермаркета;

- на территории рынка.

Основные заказчики в первое время будут техники, занимающиеся ремонтом различного оборудования, установкой систем отопления, автолюбители. В поисках запасных частей они найдут токарную мастерскую, расположенную на видном месте.

В поселках с небольшим количеством населения заказы придется искать на стороне и завозить издалека металл для работы. Транспортные расходы будут съедать большую часть прибыли. В удаленных поселках и на окраинах крупных городов можно открывать цеха, если бизнес расширяется, появились постоянные заказы партиями, и имеющееся оборудование не справляется с нагрузкой. Аренда помещения на окраине обойдется для филиала дешевле. Местные работники не претендуют на зарплату уровня Москвы, но подобрать кадры будет сложнее.

Большое помещение для развивающегося бизнеса не стоит арендовать, на первое время подойдет гараж или контейнер.

Достаточно 8–10 кв/м, на которых будет компактная схема расположения:

- токарный станок – основа бизнеса;

- вспомогательное оборудование;

- место хранения инструмента;

- участок для заготовок и проката;

- стол или полка с готовыми изделиями;

- умывальник с водой;

- огнетушитель.

При выборе места под мастерскую следует обращать внимание на наличие:

- электричества;

- подвода воды и отлива;

- наличие санузла.

В маленьком помещении сложно установить унитаз. Проще расположить свой бизнес на рынке или рядом с супермаркетом. В этом случае общественный туалет будет в доступной близости.

На время холодов в помещении необходимо оборудовать отопление, обеспечить температуру воздуха, установленную санитарными нормами. Такую возможность надо предусмотреть заранее, при выборе помещения бизнес.

При расположении мастерской токарного бизнеса в капитальном здании, потребуется оборудовать:

- отдельный вход;

- капитальную перегородку от остального помещения;

- санузел с водой и отливом;

- умывальник;

- вентиляцию;

- противопожарный щит.

Требования Пожарной охраны и Санстанции в таких случаях на порядок выше. Учитывая шум и вибрацию работающего оборудования, запахи от испаряющихся СОЖ, в жилых домах арендовать помещение невозможно. Для рабочих следует обустроить место для приема пищи и душевую.

В токарном цехе необходимо оборудовать общее освещение и местное для каждого станка. Проводка должна соответствовать требованиям противопожарной безопасности.

Подбор оборудования

На предприятии любого размера, независимо от производимой продукции, самыми загруженными и востребованными являются токарные станки. Большая часть обработки резанием делается на них. Свой малый бизнес следует начинать с приобретения настольного станка. У мелкого оборудования для токарного цеха имеются существенные преимущества:

- подключаются к бытовой сети электроснабжения;

- не требуют специального фундамента для установки;

- место под столом и ящики можно использовать.

Оборудование токарного цеха не может ограничиться однотипными агрегатами. Обязательно нужен заточной станок для резцов, сверл и другого инструмента. На него приобретается набор кругов с учетом производимых на нем работ. Кроме инструмента для станка на нем можно точить садовый инструмент, ножи и топоры.

Инструмент для токарного бизнеса

Бизнес на механической обработке невозможен без режущего инструмента. Необходимо приобрести:

- комплект резцов;

- твердосплавные пластины;

- сверла;

- метчики и плашки.

Для складирования инструмента необходимо предусмотреть место. Оно должно быть рядом с токарным станком. Там же хранится и оснастка. Настольный токарный станок позволяет использовать тумбы и ящики стола, на котором он стоит.

Инструмент в большом количестве покупается у «железячников» на рынке. Многие старые рабочие продают инструменты, изготовленные в СССР. При покупке следует выбирать отрезные, подрезные и проходные резцы.

Сверла пригодятся двух типов: с диаметром, кратным целому числу мм, и под нарезку резьбы. Кроме плашек и метчиков под метрическую резьбы, рядом со строительным магазином понадобится инструмент для нарезания трубной резьбы.

Основная универсальная оснастка продается в комплекте со станком. Специальные приспособления изготавливаются и покупаются по мере необходимости, когда нужны для работы.

Дополнительное оборудование

Следующим приобретением для токарного бизнеса должен стать настольный сверлильный станок. Он не будет иметь полной загрузки, но значительно расширит список выпускаемых деталей. Получив выточенный шкив, заказчик не будет искать, где можно сделать отверстие под крепежный болт.

Для токарно-фрезерного бизнеса не нужна большая площадь помещения. Даже настольное оборудование с питанием 230 Вт позволит делать шпоночные пазы, шлицы, выборки. На валах они необходимы для крепления и передачи вращательного момента.

Фрезерный агрегат позволит делать завершенные по конфигурации детали, обтачивать шестигранники на болтах и гайках, при изготовлении с круглого проката, делать сухари и шпонки.

Для работы нужны будут фрезы разного типа и сменные твердосплавные пластины. Из оснастки переходные конусы для шпинделя, крепеж.

Оборудование для расширения бизнеса

Расширять производство надо токарными напольными станками типа ВТ и ТВШ. Большие агрегаты не нужны, поскольку они:

- дорогие;

- занимают много места;

- требуют фундамента для установки;

- потребляют большое количество энергии;

- не будут полностью загружены.

Крупные детали делают на производстве. Население и мелких предпринимателей – потенциальных заказчиков, интересует мелочевка.

При расширении токарного бизнеса надо ориентироваться на специфику региона, и какие заказы попадаются чаще всего. Имея постоянных заказчиков, которым регулярно нужны одинаковые детали, хорошо приобрести токарно-фрезерный станок с ЧПУ. Он полностью заменит целый ряд станков и будет оправдывать себя на партиях от 20 шт.

Приобретение сварочного аппарата превращает бизнес из мелкого в крупный. Такое производство требует просторного помещения с огороженным сварочным участком, несколько токарных станков и подвода кабеля с напряжением 380 Вт. Для эффективной отдачи оборудования надо нанимать несколько токарей и рабочих других специальностей.

Сварочному аппарату для работы необходим понижающий трансформатор, изменяющий режимы работы. Из инструмента понадобятся электроды разных марок. Для зачистки под сварку и готовых швов нужна болгарка и круги.

Востребованные изделия

Начиная свой токарный бизнес, необходимо узнать, какие токарные изделия пользуются наибольшим спросом. Начинать производить партии деталей на продажу – рисковать остаться с нереализованной продукцией. Все, что делается большими партиями, выпускается крупными предприятиями.

На начальном этапе бизнеса на токарном станке, что производить подскажут заказчики. Настраиваться надо на штучное изготовление деталей для ремонта автомобилей и бытовой техники.

Постепенно люди будут узнавать о возможности выточить вал или другую деталь для ремонта по доступной цене в токарной мастерской по близости. У многих дома имеется техника, на которую перестали выпускать запчасти, а она рабочая и выбрасывать ее из-за сломавшейся оси или другой детали, жалко. Аналогично болт или шайбу для автомобиля можно купить в автосалоне, но цена кусается.

Крупные предприятия неохотно берут в работу мелкие заказы со стороны. Составляется калькуляция на цеховые расходы:

- почасовая стоимость работы станка;

- оплата электроэнергии;

- заработная плата основного рабочего;

- зарплата вспомогательных рабочих цеха;

- амортизационные отчисления на оборудование.

Обычно на крупных предприятиях стоят ДИП200 и еще большие токарные агрегаты. Они потребляют много электроэнергии, независимо от размера детали. Станочник работает по технологии и чертежу, разработанному инженерным составом предприятия. Дополнительные расходы превышают цеховые в 3-5 раз. В результате — космические цены на изготовление деталей.

Прорабатывая бизнес идеи, следует учитывать и заказчиков с небольшими партиями деталей. Строители, автомеханики, мебельщики и другие специалисты, появятся довольно быстро. Им нужно будет сделать переходники для труб отопления, нарезать резьбы и расточить гайки. Привыкшие работать с деревом мебельщики не могут сами выточить шпильки и сделать на них гайки. Если стоимость изготовления у токаря, работающего рядом, будет ниже, чем покупные материалы, они охотно пойдут в небольшой цех.

Предсказать, какие именно детали будут востребованы, сложно. В каждом городе, и даже микрорайоне, свои потребности мелочах, изготавливаемых на токарном станке.

Советы для начинающих

Зарабатывать токарю можно на собственном станке, изготавливая востребованные детали. В основном это простые по форме запчасти к автомобилям, стиральным машинам, пылесосам. Востребованными могут быть фитинги для водопровода и подключения моющего оборудования.

Размер заработка на токарном станке зависит от количества заказов и умения работать. Осуществить любой бизнес план помогает реклама и хорошие отзывы клиентов. Недостаточно развесить приглашения по столбам и вывесить объявление в интернете. Надо своей работой привлекать людей. Делать любой, даже самый копеечный заказ качественно и быстро. Довольный клиент обязательно расскажет о мастерской своим знакомым.

Схалтурив один раз, предприниматель получает антирекламу. Она распространяется быстрее и действует эффективнее.

Токарная мастерская в бизнес-плане должна иметь своим пунктом мероприятия по улучшению условий обслуживания клиентов, повышению качества работы.

Нанимая персонал в цех, предприниматель должен обращать внимание на разряд станочника, его физическое состояние, опыт работы.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Русские станки - Производители станков

1. Станки производства ОАО «Астраханский Станкостроительный Завод»

Токарные станки: 1В62Г(1000), 1В625(1500), 1В62Г(1500), 1В625(1000), 1В625(2000), 16В20, 1В625М(1000), 1В625М(1500), 1В625М(2000)Сверлильные станки: АС 2116М, АС2532, АС2540, АС2550Станки для резки арматуры: СМЖ-175Станки для гибки арматуры: СГА-55

Астраханский станкостроительный завод создан в 1944 году. Завод имеет механический, инструментальный, сборочный, кузнечно-штампосварочный и ремонтно-механический цеха, а так же на территории завода находится склад для хранения металла, литья, поковок и готовой продукции, в упакованном виде. Склад оснащен козловыми кранами грузоподъемностью 10 и 20 тонн и имеет железнодорожную нитку для подачи вагонов. Обработка базовых деталей ведется на технологических линиях, оснащенных высокопроизводительным оборудованиям и станками с ЧПУ.

2. Станки производства ЗАО «КомТех-Плюс»

Токарные станки: ТВ-11, ТВ-7М, ТВ-9, ТВ-101, ТВ-10, ВСТ-028Сверлильные станки: НС-16, НС16-01 (СНВШ-2)Фрезерные станки: НГФ-110-Ш4, СПФ-1, СПФГ-02ЗАО «КомТех-Плюс» - один из ведущих поставщиков малогабаритного металлорежущего станочного оборудования на рынок. Большой опыт, высококвалифицированных специалистов по проектированию станочного оборудования, внедрения современных технология, применение современных систем ЧПУ.

3. Станки производства ОАО «Стерлитамакский Станкостроительный Завод»

Токарные станки: 200НТ (600), 200НТ (1000)

Сверлильные станки: 2С132, 2С125-01, 2С125, 2С50, 2С125-04

ОАО "Стерлитамакский станкостроительный завод " является одним из самых крупных станкостроительных предприятий России. Станкозавод проектирует и изготавливает современные обрабатывающие центра и универсальные станки. Наша техника – это высокая производительность и гарантированное качество, стабильная точность, высокоэффективные методы труда, интенсивная технология металлообработки, широкие технологические возможности, оптимальное использование свойств современного режущего инструмента.

4. Станки производства ООО ПО "Липецкая станкостроительная компания"

|

Сверлильные станки: 2Л132

Плоскошлифовальные станки: 3Л722В, 3Л722В-70, 3Л722В-80

С 1962 года Липецкий станкостроительный завод приступил к выпуску плоскошлифовальных станков. Благодаря небольшим габаритам, простоте управления и надежности, они пользовались устойчивым спросом в нашей стране и за рубежом.

5. Станки производства Машиностроительное Предприятие "ПромСтройМаш"

Сверлильные станки: 2М112, 2М112.02

Разрезные станки: 8Г240, 8725А, СМЖ-172А, СМЖ-172БМА, СМЖ-322, СМЖ 357

Гибочные станки: ИВ 3428, ИВ 3429, ИВ 3430, ИВ3432, УГА-40, ИБ 2223, ИБ 2224

Кузнечно-прессовое оборудование: СМЖ 652, НВ5223, НВ5222, НВ5221, НВ5224, НА3214, НА3216,

СТД9 (СТД-9А, СТД-9АМ), НКЧ 6020, НА3218, Н3118, НД3318, НА3121, Н 3121, МНГ 13, МНГ 16, Н3122, Н478, НА3221,

НА3222, НА3223, НА3225, НК3416, НК3418

Промышленные прессы: П6320, П6324, П6326, ДЕ2428, П6328, ПБ6330-02, ДЕ2432, ДЕ2430, П6332, ДГ2434, ПБ6334-02,

ДГ2436, КД2114, КД2118, К2019, КД2322, КД2122Г, КД2324, КД2124К, КД2126, КД2328В, КД2128, КД2130Г, КВ2132Г

Машиностроительное Предприятие ПромСтройМаш это современный многопрофильный машиностроительный завод Оренбургской области. Основная продукция КПО, станки, средства механизации.

6. Станки производства ООО «Алапаевский Станкостроительный Завод»

Сверлильные станки: CHC-12

Металлорежущие станки на российский и зарубежный рынок Алапаевский станкостроительный завод поставляет уже 70 лет. В результате, выпушено свыше 50 тыс. ед. токарно-револьверных и токарно-винторезных станков, специальных станков, всего около 150 моделей, успешно работающих в 44-х странах мира, более чем на 1100 российских предприятиях.

7. Станки производства ОАО «Ижмаш-Станко»

Токарные станки: 250ИТВМФ1, 250ИТВМ.01

ОАО "Ижмашстанко" - производственное предприятие, основной вид деятельности которого это производство высококачественного металлообрабатывающего оборудования. Являясь ведущим предприятием в области отечественного станкостроения, ОАО "Ижмашстанко" постоянно совершенствует свою продукцию и ориентируется на практические требования потребителей.

8. Станки производства ЗАО «Средневолжский станкозавод»

Токарные станки: SAMAT-400XV, SAMAT-400SV, SAMAT-400MV, SAMAT-400LV

Средневолжский станкозавод является производителем токарных станков прецизионных классов точности (Пи А по ГОСТ 8-82). Для своих потребителей СВСЗ предлагает широкий выбор станочной оснастки и станочных принадлежностей собственного, отечественного и зарубежного производства. Прежде всего мы ориентированы на продвижении продукции российских производителей.

9. Станки производства ЗАО "НелидовПрессМаш"

Токарные станки: 16к20

Завод "НелидовПрессМаш" предлагает качественные и надежные станки, которые пользуются устойчивым спросом среди потребителей, заинтересованных в получении профессионального оборудования с оптимальным соотношением цены и качества. В своей работе мы используем комплексный подход, благодаря которому у нас можно купить станок от производителя по выгодной стоимости.

10. Станки производства ОАО «Рязанский Станкостроительный Завод»

Токарные станки: 16Р25П (3000), 16Р25П (750), 16Р25П (2000), 16Р25П (1500), 16Р25П (1000), 1М63Н (2000), 1М63Н (1500), 1М63Н (750), 1М63Н (8000), 1М63Н (5000), 1М63Н (3000), 16К40 (8000), 16К40 (5000), 16К40 (3000)

Рязанский Станкозавод представляет модельный ряд металлорежущего оборудования, позволяющего осуществлять токарные, фрезерные, сверлильно-расточные операции, а также зубообработку сложных деталей. Эксплуатация предлагаемого оборудования обеспечивает существенное снижение себестоимости и времени изготовления деталей в серийном и мелкосерийном производстве.

11. Станки производства ЗАО "Завод фрезерных станков"

Фрезерные станки: 6Т12, 6Т13, 6Т82Ш, 6Т83Ш

ЗАО "Завод фрезерных станков" входит в промышленную группу «РосСтанКом», объединяющую производителей универсальных токарных и фрезерных станков, токарных станков с ЧПУ, оборудованных приводами отечественного и импортного производства. ЗАО "Завод фрезерных станков" - единственный производитель всей гаммы фрезерных станков в СНГ, включая специальные станки с ЧПУ.

12. Станки производства ОАО «Завод Комета»

Заточные станки: УЗС-96М

В настоящее время предприятие выпускает машиностроительную продукцию, автосервисное оборудование, трансформаторы питания и магнитопроводы для радиоэлектронной промышленной и бытовой аппаратуры, сварочное оборудование, электродные котлы для систем отопления, фильтры помехоподавляющие с ориентацией предприятия России.

13. Станки производства ОАО «Кировский Станкостроительный Завод»

Заточные станки: СТчПК-22, ТчПА-7

Кировский станкостроительный завод — старейшее машиностроительное предприятие в России по выпуску заточного и деревообрабатывающего оборудования — представляет группу оборудования для заточки и подготовки дереворежущего инструмента. Предприятие производит широкую номенклатуру деревообрабатывающих станков, в том числе: фрезерных, ленточнопильных, многопильных, комбинированных, токарных, круглопалочных, сверлильных и широкую группу круглопильных станков.

14. Станки производства ЗАО "Нелидовский завод гидравлических прессов"

Разрезные станки: 8725

Гибочные станки: ИВ2142, ИВ2143, ИВ2144, ИВ2145, ИВ2146

Кузнечно-прессовое оборудование: НГ5222, НГ5223, НГ5224, МА4127, МА4129, МА4132, МА4134, МА4136, МА4138,МА4139, МА4140, НГ1250, НГ2000

ЗАО "Нелидовский завод гидравлических прессов" располагаться в городе Нелидово, в Тверской области на 320 км автодороги Балтия (Москва - Рига, М9).Завод построен в период с 1972 по 1976 годы. В настоящее время Нелидовский завод гидравлических прессов является одним из крупнейших промышленных предприятий отечественного кузнечно-прессового машиностроения. Имеющиеся технологические производственные мощности - заготовительно сварочные, механообрабатывающие, гальванические, сборочные позволяют выполнить широкий спектр заказов для всех отраслей промышленности.

15. Станки производства НПО Экспериментального машиностроения

Гибочные станки: T-67, Т-108, Т-Твин, Т-Снейк, Т-159, Т-133, Т-114, Т-108

Помимо разрабатываемых по заказу нестандартного оборудования и оборудования специального назначения, завод выпускает серийную продукцию, такую, кактрубогибочные станки, автоматизированные прессы, гидравлические системы и узлы, системы дистанционного управления оборудованием.

16. Станки производства ООО "НПФ Инстан"

Гибочные станки: ТПГ-1Б, ТПГ-1,25Б, ТГН-1,25, ТПГ-2Б, ТПГ-2ЭП, ТПГ-3Б, ТПГ-3ЭП, ТГ-3ЭП

Научно-производственная фирма "ИНСТАН" с 1991 года занимается проектированием и серийным изготовлением средств малой механизации. Основные типы производимого оборудования: гидравлические трубогибы с ручным и электрическим приводом, гидравлические прессы настольные и гаражные, ручные опрессовщики систем отопления и тд. НПФ Инстан является ведущим производителем гидравлических трубогибов на Северо-Западе.

17. Станки производства ООО "Славгородский завод КПО"

Гибочные станки: И2416, И2223, И2430.20, ИБ2220Г, ИВ2222, И7210, И2210, ИБ22085.3, ИБ2213В, ИБ2216В, ИБ2225.2.5

ИБ2232.8, ИБ2220В, ИБ2219В, ИБ2235.6, ИБ2235.4, ИБ22110.18, ИБ2222В, ИБ2230.12, ИБ2245.4

Славгородский завод кузнечно-прессового оборудования был основан в 1941 году. Предприятие производит широкий спектр кузнечно прессового оборудования, самым известным из которого являются листогибочные машины.

18. Станки производства ООО «АЗКПО»

Гибочные станки: ЛГМ 4x2500, ЛГМ 3x2000, ЛГМ 6x1600, ЛГМ 2,5x2500, ЛГМ 5x2000

Александровский завод КПО специализируется на производстве кузнечно-прессового оборудования. Основной продукцией являются листогибочные машины и гильотинные ножницы с различными параметрами обработки металла. Кроме этого, наш завод выпускает ряд второстепенной продукции, не менее востребованной и качественной, обладающей высокими эксплуатационными характеристиками.

19. Станки производства ЗАО "Кубаньжелдомаш"

Кузнечно-прессовое оборудование: НГМ-6,3, НГМ-13

«Кубаньжелдормаш» - завод почти с вековой историей, расположенный в исторической части Армавира (Краснодарский край). Предприятие было основано в 1933 году и является одним из старейших машиностроительных предприятий Кубани.

20. Станки производства ОАО «Армез»

Кузнечно-прессовое оборудование: НГ6.3x2, НГ4x2.5, НГ13, НГ6.3x3.0, НГ6.3x2.5, НГ16

Основной вид деятельности завода - производство установок для резки металла (гильотинные ножницы, в 1983 году завод выпустил первую модель установки), которые применяются для резки листового проката, а так же рубки прутка и уголка.

21. Станки производства ОАО «Кувандыкский завод КПО "Долина"

Кузнечно-прессовое оборудование: НЛ3427, НЛ3418А

ОАО «Кувандыкский завод кузнечно-прессового оборудования "Долина" - крупное машиностроительное предприятие Оренбургской области. Оно начало свою деятельность на базе артели "Красный штамповщик", эвакуированной из Киева в сентябре 1941 г. С первых дней своего существования здесь изготавливали военную продукцию.

22. Станки производства ОАО "Сальский завод КПО"

Промышленные прессы: КД2129И

ООО" Сальский завод ПРЕССКОМПЛЕКТ " является предприятием по производству прессов механических однокривошипных простого действия на базе чугунной литой станины, предназначенных для вырубки, пробивки, гибки, не глубокой вытяжки и других холодноштамповочных операций. Прессы, выпускаемые предприятием, просты и надежны в эксплуатации. Завод оснащен современным технологическим оборудованием: станки горизонтально-расточные, продольно-фрезерные, шлифовальные, продольно-строгальные, токарно-карусельные, токарно-центровые.

russtanok.ru

Металлообработка - оборудование для слесарного цеха

Научно - технический прогресс не стоит на месте, улучшается вид изготавливаемых деталей, но за счет этого происходит усложнение машин. Если вы задались целью организовать цех, который бы производил обработку деталей, то вам просто необходимо учесть три основные фазы: заготовительную, обрабатывающую и сборную. Самая основная фаза – это обрабатывающая, поэтому мы попытаемся проанализировать оборудование необходимое для точной и чистой обработки деталей.

Токарные станки

Механическая обработка составляет примерно 60 % от общей обработки. Основная разновидность механической обработки – это токарные работы, к ним относят резку, подрезание, растачивание и обтачивание. С помощью токарной обработки с металла срезают все лишние слоя, для того чтобы придать ему желанную форму и размер. Чтобы организовать токарный участок цеха, необходимо проанализировать основные виды токарных станков. Револьверные станки имеют специальную головку, в которую монтируются различные режущие насадки, это могут быть, сверла, зенкеры, развертки, резцы. Такой станок предназначен для серийной обработки пруткового металла.

Токарно – винторезные станки предназначены для нарезания резьбы на деталях, с помощью увеличения или уменьшения скорости достигается повышение точности резьбы. Лобовые и карусельные металлообрабатывающие станки применяются для изготовления маховиков, шкивов и зубчатых колес, но стоит отметить то, что такие станки используются очень редко, особенно в большом производстве, это происходит из – за того, что они имеют низкую точность обработки. Наиболее выгодно, использование токарного автомата или полуавтомата, поскольку весь цикл обработки детали ведется автоматически и без участия рабочего. Использование таких станков позволяет избавиться от микронеровностей и неточностей.

Фрезерные станки

Фрезерные станки предназначены для обработки внешних и внутренних поверхностей деталей, с их помощью можно производить вырезание канав и пазов различных размеров и диаметров. Фрезер закрепляется в шпиндель и посредством создания вращательных движений обрабатывает заготовку. Фрезерные станки, так же как и токарные бывают нескольких видов.

Универсально – фрезерный станок применяется для обработки поверхностей легких и небольших деталей, стол такого станка перемещается под разными углами, непосредственно к оси. Горизонтально – фрезерный станок отличается от предыдущего тем, что в нем нет поворотного устройства, он может перемещаться только горизонтально оси шпинделя. Широкоуниверсальный фрезерный станок оснащен еще одной шпиндельной головкой, благодаря чему можно производить обработку не только фрезером, но и параллельно выполнять расточку и сверление. Вертикальный консольно-фрезерный станок имеет вертикальный шпиндель, что значительно расширяет его технологические возможности.

Продольно-фрезерный станок, применяется для обработки крупногабаритных деталей, на такой станок можно установить сразу четыре шпинделя. Если вам необходимо строгое соблюдение размеров детали, то вам нужен координатно-расточный станок, он применяется для обработки сложных элементов детали. На этих станках можно сверлить, зенкеровать и обтачивать деталь.

Шлифовальные станки

Для того, чтобы сгладить и выравнить поверхность применяются шлифовальные станки.

Бесцентрово-шлифовальные станки применяются во время обработки заготовок, которые не имеют центральных отверстий, а так же для обработки длинных заготовок небольшого диаметра. Круглошлифовальные станки применяются во время шлифовки наружных прерывистых и гладких поверхностей. Плоскошлифовальные станки используют способ поперечной шлифовки, как правило, круговой и продольной подачи. Станок работает за счет вращения шлифовального круга. Специализированные шлифовальные станки применяют для создания заготовок заданной формы. Резка ленточнопильным станком, является одним из высокоточных способов создания уголков, труб, металлических кругов и квадратов.

Режущий инструмент ( пила) может резать металл, как по одноколонному, так и по двухколонному принципу. Если вам нужно распилить очень прочный металл, то для этих целей используется биметаллическая пила. До недавнего времени процесс слесарных работ полностью зависел от ручного труда, но на смену ему пришла автоматизация. Под слесарными работами понимают резку металла, опиливание, лужение, паяние, рубку металла зубилом, нарезание резьбы, шабрение. Под каждый вид деятельности станок подбирается из соображения индивидуальных особенностей производства.

Слесарные работы завершают весь процесс обработки деталей и являются промежуточным звеном между сборкой. Какие станки установить в цеху по обработке металлических деталей, решать вам, но теперь вы сможете это сделать более грамотно и подогнать необходимый набор под свое производство. Если вы всерьез решили купить станок, то необязательно рассматривать только новые модели, ведь старые стоят дешевле и до сих пор пользуются не малым спросом.

promplace.ru

Основное технологическое оборудование цехов-изготовителей заготовок деталей

В зависимости от способа формообразования и массы заготовок турбостроительный завод получает их по внешней кооперации или производит в собственных заготовительных цехах. Все стальные отливки, исключая изготовляемые методами точного литья, и стальные поковки чистой массой более 200 кг, а также сварные заготовки валов гидротурбин производятся на машиностроительных заводах, имеющих необходимую металлургическую базу. На оборудовании этих же заводов выполняются операции гибки и штамповки имеющих криволинейную форму заготовок из толстолистового стального проката. Крупные отливки из серого чугуна и все отливки из высокопрочного чугуна и цветных сплавов поставляются в объединение по внешней кооперации.

Основное оборудование цехов металлургических предприятий. Производство крупных отливок деталей гидротурбин из углеродистых, низколегированных и нержавеющих сталей должно иметь следующее основное оборудование: 1) сталеплавильные средства к которым относятся мартеновские печи емкостью до 120 т, электродуговые печи емкостью до 80 т и камеры для вакуумирования стали; 2) формовочные площади, имеющие специальные кессоны для формовки и заливки металлом формы таких заготовок, как корпуса и лопасти рабочих колес поворотно-лопастных гидротурбин, и участки формовки в почве и крупногабаритных опоках. Участки формовки таких отливок должны иметь мостовые краны грузоподъемностью до 175 т и сушильные печи с температурой нагрева 400° С для сушки крупногабаритных стержней, формовочные машины встряхивающего действия и пескометы для набивки форм; 3) средства для очистки отливок от земли и пригара — камеры для гидроочистки при давлении в гидросистеме 150—300 кгс/см2 и дробеструйной очистки, а также пневмоинструмент; 4) средства для отрезки прибылей, остатков литниковой системы, литейных ребер и заливов с помощью ацетиленово-кисло-родной, кислородной и газофлюсовой резки; 5) печи ямные и с выдвижным подом для высоко- и низкотемпературной термической обработки деталей. Следует отметить, что в настоящее время существующие цехи и печное хозяйство не всегда достаточны по своим размерам и крановому оборудованию для развивающегося гидротурбиностроения; б) разметные плиты для контрольной проверки размеров и формы литых заготовок; 7) сварочное оборудование, необходимое для лечения литейных дефектов.

К числу существенных недостатков организации производства литых заготовок следует отнести нехватку станочного оборудования для грубой механической обработки заготовок, в связи с чем большинство дефектов вскрывается уже на турбиностроительных заводах. Такое положение не только служит причиной удлинения цикла производства, но (и это главное) не способствует улучшению литейной технологии.

Производство крупных поковок (в первую очередь, валов гидротурбин). Для изготовления таких поковок необходимо следующее основное оборудование. 1. Плавильные средства и изложницы для слитков массой до 180 т. 2. Прессы гидравлические усилием 2500—12 000 тс. 3. Печи нагревательные с выдвижным подом при температуре нагрева 1100—1250° С, печи горизонтальные с выдвижным подом и вертикальные для высокотемпературной термической обработки при температуре 900—930° С. 4. Баки для закалки деталей массой до 10—12 т. 5. Установки для электрошлаковой сварки валов с наружным диаметром трубы до 2400 мм и фланцами до 3200 мм при массе сварного узла до 120—130 т.

Производство поковок среднего размера. При массе 0,5—2 т и простой форме осуществляется на прессах с усилием 100—200 тс, кузнечных и штамповочных молотах усилием до 3 тс. Гибка цилиндрических обечаек, штамповка заготовок ободов торовой формы и штампогибка лопастей для сварных рабочих колес возможны на гибочных прессах усилием до 10 000 и на штамповочных прессах — до 4500 тс.

Основное оборудование заготовительных цехов турбостроительного предприятия. В заготовительных цехах изготавливают все сварные конструкции, в т. ч. и из нержавеющих сталей, поковки массой до 500 кг и отливки из серого чугуна массой до 10 т. В связи с большим объемом сварных конструкций из листового проката для получения более высокого коэффициента его использования и лучшей организации производства на заводе следует иметь специализированный раскройный цех. Создание цеха способствует также повышению точности и качества подготовки листовых заготовок под сборку и сварку, а следовательно, и точности изготовления сварных конструкций.

Раскройный цех. Этот цех должен иметь следующее основное оборудование.

1. Обдирочно-шлифовальные станки.

2. Листоправильные машины для правки листов толщиной до 30 при ширине 2400 и длине 8000 мм с точностью до 3 мм.

3. Газорезательные машины: а) с программным управлением, обеспечивающие точность вырезки ± 0,2 мм при толщине листа до 250 мм; б) фотокопировальные с масштабом копирования 1:1, работающие по копир-чертежам отдельных заготовок с точностью реза ±0,5 мм при толщине листа до 120 мм; в) фотокопировальные с масштабом копирования 1 : 10, работающие по раскройным картам с точностью реза ±1,5 мм. Практически получаемая точность реза последних машин зависит от их технического состояния и толщины разрезаемого листа и может уступать паспортным данным в 2—2,5 раза. Все машины должны иметь возможность работать на ацетилено-кислородной смеси или на природном газе. В последнем случае производительность процесса на 25—30% ниже.

4. Столы для разметки и ручной и секаторной резки листов для единичных заготовок.

5. Гильотинные ножницы для механической резки (по прямым линиям) листов толщиной до 40 и шириной до 4000 мм.

6. Оборудование для газо-флюсовой резки листов из нержавеющих сталей.

7. Установки для плазменной резки, мелкие прессы, штабелер и другое технологическое оборудование.

Цехи для сборки и сварки заготовок. Эти цехи должны иметь следующее основное оборудование.

1. Листогибочные вальцы для гибки цилиндрических обечаек, желательно с программным управлением, с наименьшим внутренним диаметром 800 мм из листов стали марки Ст3 толщиной до 40 при ширине 4000 мм и до 60 при ширине не менее 1000 мм. Вальцы должны обеспечивать гибку конических обечаек с углом конусности 7—15°.

2. Прессы гидравлические усилием 700—4500 тс для гибки листов толщиной 100—180 при ширине 600—2000 мм с использованием универсального или специальных штампов, а также штам-погибки лопастей.

3. Электрическую или газовую нагревательную печь с температурой нагрева до 1100°С.

4. Стендовые плиты для сборки и сварки деталей.

5. Сварочное оборудование для полуавтоматической сварки в среде углекислого газа и под слоем флюса, ручной дуговой, аргоно-дуговой и электрошлаковой сварки деталей гидротурбин.

6. Разметочные плиты для проверки размеров и формы заготовок в процессе производства.

7. Электрические печи для термической обработки — отпуска после сварки деталей—с выдвижным подом размерами не менее 3,8 X 4,5 X 10,8 м.

8. Камеру размерами 5 X 7 X 12 м для дробеструйной очистки заготовок от окалины после термической обработки в электротермических печах.

9. Универсальное станочное оборудование всех типов для механической обработки элементов сварных конструкций, необходимой в процессе их изготовления.

10. Участок для контрольной сборки узлов гидротурбин, отправляемых на монтаж без механической обработки на заводе. К таким узлам относятся: спиральные камеры радиально-осевых гидротурбин; статоры турбин, сектора которых соединяются сваркой при монтаже; облицовка шахты и конуса отсасывающей трубы и т. п.

Участок производства сварных рабочих колес радиально-осевых гидротурбин. На участке должно быть следующее основное оборудование.

1. Однофазные трансформаторы мощностью 180 и 320 кВ·А для индукционного электронагрева токами промышленной частоты ступицы, лопастей и обода до 300° С.

2. Контрольно-измерительная аппаратура для контроля температуры нагрева всех элементов свариваемого рабочего колеса с помощью термопар.

3. Электросварочное оборудование для одновременной ручной дуговой сварки 16—18 швов или электрошлаковой сварки (выпрямители ВКСМ-1000 и др.).

4. Стенды для сборки и сварки рабочих колес, оснащенные кантовальными устройствами, подводом электропитания и воды для охлаждения индукторов.

5. Газовая ямная печь для высокотемпературной термической обработки рабочих колес после сварки.

6. Мостовые краны грузоподъемностью до 300 т.

Чугунолитейный, модельный и кузнечный цехи. Эти цехи оснащаются оборудованием, необходимым для изготовления литых и кованых заготовок, соответствующих приведенным выше данным. Кузнечный цех должен иметь специализированные участки для цементации и нитрирования различных деталей и изготовления пружин.

www.stroitelstvo-new.ru

Установка станков в цехе. Инженерно-технические работники. Монтажный план установки оборудования. Вспомогательные рабочие. Применение виброковриков. Методы расчета количества рабочих. Расположение отделений цеха. Классификация оборудования цеха

1. Установка станков в цехе(установка на полу, установка на групповой фундамент, установка на индивидуальный фундамент; определение размеров фундамента)

Установка оборудования производится по монтажному плану, где указывается "привязка" оборудования к осям колонн здания. Для оборудования, устанавливаемого у стен - к их внутренней поверхности (рис. 98, с. 199).

Допускается "привязка" одной единицы оборудования к другой, "привязанной" к строительным элементам.

Оборудование можно "привязывать" по осям отверстий для фундаментов (ось центров токарного станка), по основанию или фундаменту станка

Станки в цехах устанавливают непосредственно на полу, на индивидуальных или общих для нескольких станков фундаментах, а также на виброопорах. Непосредственно на полу устанавливают лёгкие и средние станки общего назначения, при условии, что вибрации не будут влиять на работу других станков. Отдельные фундаменты для станков не должны связываться с фундаментом здания.

Глубокое заложение фундамента и размер его площади зависит от качества грунта, характера действующих при работе на станке усилий и требований, предъявляемых к точности станка.

Размеры фундаментов определяются конструктивными и технологическими соображениями. Высоту фундаментов приближенно можно принимать для станков массой до 10 т. - равной 0,6 м; для станков массой 10-12 т. -1м; для более тяжёлых станков - 1,5 - 2 м.

Расстояние между соседними фундаментами можно принимать в 1,5 - 2 раза больше разности их глубины заложения. При проектировании нового цеха необходимо заранее предусматривать места установки крупного оборудования.

Для монтажа и демонтажа станков ранее предусматривалось применение мостовых кранов.

В настоящее время выпускается много напольных подъёмно-транспортных погрузчиков (автокраны, авто- и электропогрузчики), с помощью которых можно выполнить монтаж и демонтаж.

Применение мостовых кранов для этих целей допускается только в тех случаях, когда они необходимы в качестве технологического транспорта.

2. ИТР(функции ИТР на машиностроительных предприятиях; 2 метода определения числа ИТР)

К категории инженерно-технических работников (ИТР) относятся работники, выполняющие обязанности, связанные с техническим руководством производственных процессов, или занимающие должности, для которых требуется квалификация инженера или техника: начальники цехов и их заместители; инженеры, техники, технологи, конструкторы; мастера, начальники отделений, участков, бюро, отделов, лабораторий и их заместители; нормировщики, экономисты; механики и энергетики; лаборанты (инженеры и техники).

Определение количества ИТР производится по штатному расписанию в соответствии со схемой управления, либо укрупнённо в процентном исчислении от общего числа рабочих.

В серийном производстве при 2-х сменной работе число ИТР - 10-17% от общего количества рабочих, в мелкосерийном - 9 - 6 %, в производстве точных изделий - 12 - 9 %, в автоматных цехах - 11 - 8 %.

Данное количество ИТР не учитывает ИТР ремонтной базы, групп механики, мастерской по ремонту оснастки, заточного отделения и ИТР ОТК. Большее количество относится к цехам, имеющим в своём составе порядка 100 человек, меньшее - к цехам, имеющим в своём составе 1500 человек и более. Промышленное значение интерполируется.

При двухсменной работе в первой смене работает 70 % всех ИТР.

3. Монтажный план установки оборудования (его назначение и порядок разработки монтажного плана)

Установка оборудования производится по монтажному плану, где указывается "привязка" оборудования к осям колонн здания. Для оборудования, устанавливаемого у стен - к их внутренней поверхности.

Допускается "привязка" одной единицы оборудования к другой, "привязанной" к строительным элементам.

Оборудование можно "привязывать" по осям отверстий для фундаментов (ось центров токарного станка), по основанию или фундаменту станка

Станки в цехах устанавливают непосредственно на полу, на индивидуальных или общих для нескольких станков фундаментах, а также на виброопорах. Непосредственно на полу устанавливают лёгкие и средние станки общего назначения, при условии, что вибрации не будут влиять на работу других станков. Отдельные фундаменты для станков не должны связываться с фундаментом здания.

Ширина пролетов (т.е. расстояние между осями колонн в поперечном направлении пролета), как видно из планировки, зависит от габаритных размеров применяемого оборудования и средств транспорта. Наиболее распространены следующие размеры ширины пролетов: 18 м для легкого машиностроения, 18 и 24 и для среднего, 24, 30, 36 м для тяжелого.

Ширина всех пролетов принимается одинаковой. Иногда один, два или несколько пролетов делают большей ширины, чем остальные, в связи с установкой в них более крупных станков, чем в других пролетах.

Расстояние между осями колонн в продольном направлении, называемое шагом колонн, чаще всего принимают равным 6; 9 м, иногда 12 м в зависимости от рода применяемого материала для здания, его конструкции и нагрузок.

vunivere.ru

Производство станков и оборудования - Бизнес идеи 2018

Во всех сферах производства товаров и услуг используется различное оборудование. Все что производится и продается, делается на станках и различном оборудовании. В настоящее время в России, мелкие, средние и крупные фирмы приобретают в основном зарубежное оборудование, итальянского, немецкого, турецкого, китайского производства и других стран. Это относится, как к оборудованию для малого бизнеса, так и к автоматизированным линиям производств для крупных компаний.

Не смотря на то, что цена на импортное оборудование очень велика, выбора в приобретении станков между импортным и отечественным производителем, как правило попросту нет, т. к. нет самих отечественных аналогов. В России дефицит фирм, занимающихся разработкой, проектированием и изготовлением станков и оборудования, практически во всех сферах промышленности и услуг.

Идея бизнеса и состоит, в организации такой фирмы.

Никакого капитала вложений, не требуется, т. к. я не предлагаю Вам стать директором этой фирмы, снять помещение, купить компьютеры и нанять специалистов и до первых поступлений денег, платить им зарплату за счет своих средств. Если вы специалист в этой области, я предлагаю Вам стать равноправными сотрудниками, другими словами учредителями фирмы, где девизом будет «каждому по труду». Совместно реализовать и продать проект.

Рассмотрим более подробно. Алгоритм работы такой:1) Анализ рынка и выбор наиболее востребованного оборудования.2) Проектирование оборудования, со всей технической документацией, для дальнейшей передачи чертежей в производство.3) Поиск покупателя, заключение договора, получения аванса, 30–50% от стоимости оборудования.4) Заказ и изготовление деталей, узлов и комплектующих, на средства полученные в счет аванса.5) Сборка оборудования, пуск, наладка.6) Прием-передача оборудования покупателю, с получением оставшейся части платежа.

Также возможно проектировать и изготавливать под заказ, т. е. 1 м пунктом будет «поиск заказчика» и по его тех. условиям, проектировать оборудование. Рассмотрим более подробно выше указанные пункты.

1) Выбор оборудования. Здесь выбор велик, но я рассмотрю, лишь один из них, производство термопластоавтоматов. Его принцип действия следующий: загружаются полимерные гранулы, далее они нагреваются до температуры от 200 до +. градусов (в зависимости от выбранного материала). Далее пластичный материал впрыскивается в пресс форму, охлаждается и получается изделие из пластмассы.

2) Проектирование. Для проектирования подобного автомата, потребуется как минимум:— инженер-механик, для разработки штоков, цилиндров, выбора эл. двигателя и редуктора, их привода и крепления, рамы станка и других метал. изделий.— инженер-электрик, для разработки электро схем управления станком— инженер по гидравлике, для разработки гидросистемы.— инженер-химик или специалист в области полимерных материалов, для расчёта определённых технических характеристик станка— инженер-технолог, соответственно, для написания, технологических карт, для изготовления изделий на производстве.3) Поиск покупателя. Покупателя могут искать все участники проекта, но по мимо, потребуется— вэб дизайнер для создания и раскрутки сайта.4) Заказ и изготовление деталей. Для заказа метизов и комплектующих, потребуется— менеджер по снабжению.

А изготовить можно, на любом предприятии, где есть соответствующие оборудование.5) Сборка, пуск, наладка. Для этого потребуется— сварщик— слесарьМожно также заказать сборку, на производстве, где делается основная часть деталей. Но первый вариант дешевле, даже если нанимать этих специалистов.6) Прием-передача, получение оставшейся суммы платежа. Передача оборудования заказчику. Распределение суммы, между участниками проекта. Сумма распределяется, пропорционально, вложенному вкладу в проект.

Заключительная часть. Я инженер-механик, ищу партнёров по этому бизнесу. Вопросы, идеи и предложения пишете на e-mail: [email protected]Автор: Бесчастнов Пётр Сергеевич, г. Калининград

hobiz.ru