Самодельный аппарат для сварки аккумуляторов. Сварка контактная мини

Микросварка своими руками - делаем портативный аппарат

Свой собственный сварочный аппарат всегда пригодится в хозяйстве, пусть и нечасто, но он бывает очень нужен, а иногда без него ну просто никак. Особенно, если вы привыкли что-то самостоятельно мастерить. Поэтому микросварка своими руками, изготовленная из подручных материалов и отслужившей свой срок бытовой техники — как раз то, что нам нужно.

Не будем рассматривать вариант покупки заводского сварочного аппарата, так как это будет требовать денег, а сразу пойдем по пути изготовления самодельной мини сварки в домашних условиях. Здесь есть несколько вполне доступных схем сварочных аппаратов для самостоятельного изготовления, но наиболее простым и малозатратным представляется аппарат контактной, либо точечной сварки.

Делаем мини аппарат точечной сварки

Чтобы сразу не возникало сомнений, почему будем описывать именно вариант как сделать точечную мини сварку своими руками, для этого четко определимся в том, что нам для этого не понадобятся теоретические знания курса электротехники и виртуозное владение слесарными навыками работ. Все будет просто, понятно и доступно.

Подготовка

Основной деталью всех электросварочных аппаратов является силовой трансформатор (если не рассматривать современное электронное сварочное оборудование, еще называемое инверторами).  Поэтому, прежде всего, нам и понадобится его откуда-то взять и наиболее подходящий и доступный вариант для этого будет старая сломанная микроволновая печь. И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

Поэтому, прежде всего, нам и понадобится его откуда-то взять и наиболее подходящий и доступный вариант для этого будет старая сломанная микроволновая печь. И чем она больше, тем для нас лучше. А точнее, тем мощнее будет ее трансформатор и сильнее наша сварка.

Старую микроволновку при желании найти не проблема, поискав ее или у ближайших знакомых (тех, кто побогаче), или заглянув на доски бесплатных объявлений, где их часто предлагают за символическую плату. Из внутренностей микроволновой печи нас будет интересовать всего одна деталь — это высоковольтный трансформатор.

Здесь сразу определимся, не вдаваясь особо в технические расчеты, что изготовленная из такого трансформатора от микроволновки контактная сварка будет способна генерировать сварочный ток от 800 до 1000 ампер. Этого тока вполне хватит для сваривания между собой полосок металла толщиной до 2 мм, причем даже из нержавеющей стали, что для простой сварки является сложной задачей.

Подготовка сварочного трансформатора

Трансформатор микроволновки

Высоковольтный трансформатор микроволновки представляет собой стальной сердечник, набранный из тонких стальных пластин и расположенных внутри его двух обмоток из медной проволоки. Нам понадобится та обмотка, что на вид поменьше, она считается первичной и будет намотана из более толстого проводника. Другая обмотка (та, что больше в размерах) будет вторичной и она нам просто не нужна. Вот ее в первую очередь и необходимо демонтировать из трансформатора.

Для этого надо разобрать трансформатор, а точнее — его сердечник, который набран из стальных пластин, плотно сжатых и скрепленных между собой двумя тонкими сварными швами. Здесь нам понадобится разрезать эти сварочные швы, для чего можно использовать либо ножовку по металлу, либо болгарку с тонким кругом.

Имейте в виду! Могут встречаться трансформаторы, скрепленные наружным жестяным кожухом и болтами. В этом случае просто раскручиваем болтовые соединения и аккуратно разжимаем кожух. Все, проблем с дальнейшей разборкой возникать не должно.

Выполняйте эту операцию по разборке трансформатора очень аккуратно, так как первичная обмотка нам еще понадобится, поэтому ни в коем случае не гнем и не царапаем ее при извлечении. А вот со вторичной обмоткой не церемонимся, ее можно резать и вытаскивать с помощью молотка и зубила по частям, так будет гораздо проще.

В результате мы имеем целую и неповрежденную первичную обмотку трансформатора и его стальной сердечник в виде двух разделенных частей.

Дальше, наматываем вторичную обмотку нашего будущего сварочного трансформатора. Вот здесь нам все-таки придется прикупить кусок нового медного провода в изоляции с сечением в 50 мм2 или около 8 мм в диаметре. Для этого мы берем его и обматываем вокруг центрального Ш-образного магнитопровода сердечника, делая два полных витка. Всего такого медного провода нам понадобится с учетом вывода на сварочные контакты примерно 50 см, единственное условие — обмотку надо сделать так, чтобы она была серединой проводника.

Затем собираем трансформатор, при этом первичная обмотка должна остаться на своем месте, а вместо вторичной должна быть помещена наша новая обмотка из медного провода. Скрепляем две части сердечника с помощью обычной двухкомпонентной эпоксидной смолы и зажимаем всю конструкцию в слесарных тисках на сутки. После высыхания эпоксидки трансформатор полностью готов к работе. Фото

Сборка конструкции

Сделав проверочные замеры простым тестером при подключении первичной обмотки к сети 220 В имеем на вторичной обмотке напряжение около 2 В, но при силе электрического тока примерно в 800 А (это не измеряется, а вычисляется — здесь верим на слово). Такой силы тока более чем достаточно для того, чтобы сделать прочное сварное соединение двух металлических пластин.

Корпус из дерева

Теперь делаем корпус. Для этого можно использовать любые подручные материалы, такие как дерево, фанера, листы прочного пластика или оцинкованная жесть. Главное — разместить сам трансформатор и нижний контакт на прочном основании, так как одно из условий точечной сварки — это прочный контакт сварочных электродов со свариваемой поверхностью, который, в свою очередь, возможен при приложении больших усилий.

Осталось изготовить сварочные контакты и механическая часть нашего сварочного аппарата будет закончена. Один из контактов будет находиться снизу и он будет неподвижным, поэтому его основание лучше сделать из деревянного бруска длиной в 30 см, так легче будет крепить его к основанию. На конце бруска с помощью изготовленного кронштейна крепим сварочный электрод, к которому и подсоединяем один из проводов силовой обмотки трансформатора.

Сварочные электроды

Сварочные электроды для микросварки можно изготовить своими руками из медного прутка с сечением от 5 до 10 мм в диаметре, делая небольшое заострение на конце в месте контакта со свариваемой поверхностью. Лучше, конечно, для этого использовать вольфрамовые стержни или специальные электроды для контактной сварки из сплава бериллиевой бронзы с добавками циркония.

Верхний контакт делаем в виде рычага. Для этого также можно применить деревянный брусок или не очень массивный металлический профиль в виде трубы небольшого диаметра. Единственно, что на металлическом рычаге конструкция крепления сварочного электрода будет сложнее, так как ее надо будет еще и изолировать. В основании рычага подвижного контакта обязательно предусматриваем пружину так, чтобы рычаг в нормальном состоянии постоянно находился в верхнем положении. Для этого можно использовать стальную пружину или эластичную резиновую ленту.

В завершении доделываем электрическую схему мини сварочника, подключив провод со стандартной вилкой для сети 220 В к концам первичной обмотки нашего силового трансформатора, причем обязательно при этом надо предусмотреть выключатель 220 В. Для этого подойдут как старый провод от микроволновки, так и любой выключатель, рассчитанный на напряжение 220 В и силу тока в 5 А, лучше, если это будет микровыключатель (микрик) нажимного типа.

Важно! Не забываем хорошо изолировать все электрические соединения и контакты.

Все, ваш собственноручно изготовленный мини сварочник для дачи или дома готов и, как оказалось, сделать его самому не так уж и сложно. Теперь вы сможете спокойно сваривать небольшие плоские детали из различных металлов, но для этого вам надо будет потренироваться и обрести практические навыки.

А также вы можете посмотреть на видео, как сделать контактную точечную сварку своими руками и как ей можно пользоваться.

wikimetall.ru

Мини сварочный аппарат своими руками

Для полномасштабных сварочных работ необходим профессиональный аппарат, которым можно накладывать качественные швы. Это необходимо при создании ворот, дверей или отопления. Но для мелких работ не требуется такое оборудование. Достаточно сделать простой аппарат, способный воспроизводить дугу и вести короткую сварку. Подобное устройство подойдет для заваривания небольшого отверстия в металле, быстрого прожига отверстия, или прихватки отпавшего элемента. Пригодится разновидность сварочного мини аппарата и при ремонте кузова авто. Но какие существуют модели подобных устройств, и как сделать мини сварочный аппарат своими руками?

Виды агрегатов небольших размеров

Чтобы проводить эпизодические мелкие работы по сварке дома, необходимо небольшое устройство. Газосварочный аппарат не подойдет, потому что потребуются минимум один баллон с кислородом и генератор для получения ацетилена, или второй баллон с горючим газом. Еще газосварка сильно перегревает стороны материала, что влечет деформацию конструкции. Поэтому все мини сварочные аппараты должны работать от сети электропитания или аккумуляторов.

Самыми распространенными моделями самодельных устройств для сварки являются:

- Трансформатор. Небольшой сердечник и грамотно намотанные витки провода позволяют иметь ток в 15-20 А и выполнять мелкие прихватки на тонком металле, либо пайку.

- Точечная сварка своими руками похожа на вышеописанное устройство, но имеет более мощный кабель на трансформаторе, поэтому сила тока гораздо выше. Это позволяет соединять материалы толщиной до 4 мм в сумме сторон внахлест, без присадочной проволоки. Контактная сварка очень экономична и надежна при создании простых конструкций для дома.

- Споттер. Такое устройство, включающее ряд деталей, позволит варить угольным электродом, и хорошо прогревать вмятины и заваривать небольшие отверстия на корпусе авто.

- Инвертор, сделанный своими руками, позволит создавать небольшие конструкции из листового железа и профильной трубы. Толщина свариваемого металла зависит от мощности конкретного аппарата. Для дома подойдет модель с силой тока 200А.

Преимущества мини аппаратов

Небольшие сварочные агрегаты имеют несколько неоспоримых преимуществ перед более крупными и мощными аналогами:

- небольшой вес позволяет их переносить по двору или транспортировать на дачу в электричке;

- маленькие размеры дают возможность хранить аппарат на балконе или в кладовке;

- самостоятельная сборка экономит средства по сравнению с покупкой в магазине;

- мини аппараты не создают чрезмерной нагрузки на сеть, поэтому не возникает проблем с соседями по поводу мигания лампочек;

- при помощи небольшого сварочного устройства можно выполнять простейшие операции по соединению маленьких деталей без вызова специалиста, а это еще одна экономия для семейного бюджета.

Как сделать мини аппарат для сварки

Свой мини агрегат можно собрать исходя из имеющихся деталей в гараже или у знакомых. Возможно придется докупить некоторые части в хозтоварах, но это однозначно дешевле покупки целого устройства для сварки.

Изготовление мини инвертора своими руками

Сварочный мини инвертор очень практичен в использовании, поскольку имеет небольшой вес и широкий диапазон выполняемых действий. Его главными частями являются:

- трансформатор;

- конденсаторы;

- тиристоры;

- дроссель;

- транзисторы;

- диоды.

Вентилятор устанавливается дополнительно, для возможности работать длительное время без перегрева. Стоит найти диэлектрическое основание на котором будут компактно закреплены все эти части.

Сборку инвертеров для дома лучше начинать с изготовления трансформатора. За основу можно взять ферритовый сердечник с параметрами 7 х 7. Первичную обмотку для этого устройства создают из 100 витков провода ПЭВ 0.3 мм. Важно укладывать слои плотно один к другому. Изоляция производится стеклотканью или лентой от кассового аппарата.

Вторичная обмотка имеет несколько уровней, позволяющих обеспечить хорошие параметры сварочного тока. Первый слой состоит из ПЭВ 1.0 мм в количестве 15 оборотов. Далее следует покрыть их лаком и дать ему высохнуть. Второй слой включает в себя провод 0,2 мм, который следует уложить в 15 витков. Последний слой выполняется из провода 0.35 мм в количестве 20 витков.

Диоды паяют по схеме «косой мост». Наилучший вид крепления — это на радиаторах, что будет препятствовать перегреву. Между этими элементами устанавливаются прокладки из термопласта. Выводы подсоединяются к транзисторам. Конденсаторы важно подключить последовательно. Это посодействует уменьшению потерь тока в транзисторах. Такой мини аппарат позволит варить металл током около 200 А и будет очень компактным.

Точечная мини сварка для дома

Как сделать точечную сварку из простых элементов, можно увидеть на схеме и видео. Собрать своими руками точечную мини сварку получится из:

- трансформатора от СВЧ;

- двух диодов;

- моста с конденсаторами;

- автомата на 20 А;

- реле;

- двух медных прутков для электродов.

Из трансформатора удаляется вторичная обмотка и на ее место укладывается три витка сварочного кабеля. Это позволит сваривать контактно прутики до 2 мм. Реле будет перепускать ток из конденсаторов на электроды, где осуществляется сварка. Если нет медных прутьев, то можно установить два жала от старых паяльников. На верхнем стоит предусмотреть ручку, которой можно прижимать рычаг и ставить сварочную точку. Длина рычага должна быть от 150 мм.

Сборка мини споттера для дома

Если не требуется масштабных сварочных работ на кузове, а лишь нужно разогреть вмятину или запаять мелкое отверстие, то стоит создать мини споттер. Для рабочего элемента подойдет разобранная батарейка, из которой вынимается графитовый стержень. Он протирается тряпкой и заостряется наждачной бумагой.

Потребуется кабель, очищенный от края на 50 мм. Пассатижами выполняется петля в которую зажимается электрод. Чтобы его было удобно держать, можно установить ручку от паяльника или пропустить кабель через толстый резиновый шланг.

Из трансформатора от микроволновки или старого телевизора необходимо снять вторичную обмотку, чтобы напряжение не повышалось, а наоборот уменьшалось. Для этого наматывается 15 витков провода 1,0 мм, и подсоединяются сварочные кабеля на выводы. Плюс крепится к электроду, а минус на массу изделия.

При сварке мини споттером появляется небольшая электрическая дуга, которой можно подогреть участок для рихтовки или запаять маленькое отверстие в кузове. Для этого потребуется дополнительная присадочная проволока.

Самый маленький аппарат для сварки

Наиболее простым и небольшим по размерам считается устройство из старого лампового телевизора. В его составе находится автотрансформатор с выходными параметрами мощности в 200 Вт. Он применяется для корректировки тока в системе.

Принцип действия заключается в пропускании напряжения по обмоткам катушки, с перестановкой соединительной вилки для подбора оптимального тока для мелкой сварки. Это безопасно для жизни поскольку в устройстве на выходе присутствует около 40 V.

Мини сварочные аппараты пригодятся для выполнения небольших работ в гараже или мастерской по ремонту аппаратуры. Изготовить его несложно из доступных деталей и элементов. Следует хорошо изолировать токоведущие части, чтобы исключить поражение электрическим током.

Поделись с друзьями

2

0

2

3

svarkalegko.com

Мини инверторный сварочный аппарат

Март 31, 2017

Миниатюрные сварочные аппараты стали набирать свою популярность из-за постоянного их применения в домашних условиях. Такой аппарат способен показывать достойные результаты и проводить сварку в бытовых целях на высоком уровне. Сегодня мы рассмотрим подобное устройство, на примере модели мини 210ПН.

Каждый раз, услышав слова о сварочном аппарате, по привычке все сразу представляют себе огромный, тяжелый ящик, но со временем всё изменилось. Сегодня инвертор используется как сварочный мини аппарат, который создал серьёзную конкуренцию полноценному агрегату, вытеснив его на второй план.

Преимущества и особенности

Сварочные аппараты для дома мини, имеют такие отличительные характеристики, как компактный размер и легкий вес. Чтобы его было удобно брать с собой практически на все модели устанавливается специальный ремень для плеча. Это позволит не только удобно переносить устройство, но и работать с ним на высоте. Так какими же конкретными плюсами и преимуществами обладает данный вид и почему стоит выбирать именно его?

- На первом месте это удобство его эксплуатации и хранения у себя дома;

- Все параметры регулируются с высокой точностью до мелочей;

- Хоть оборудование и миниатюрное, мощности ему хватает с головой, как и широкого рабочего диапазона;

- Специальные стабилизаторы поддерживают стабильность горения дуги;

- При использовании агрегата опытным сварщиком, всегда есть возможность добиться качественного уровня шва;

- Мини аппарат не отличается высокими показателями потребления электроэнергии;

- Приемлемая цена;

- Чтобы подключить устройство понадобится обыкновенная розетка;

- Присутствует удобный ремень для транспортировки.

Но есть и свои недостатки, хоть они и незначительные, о них стоит упомянуть:

- Рассчитывать на дополнительные параметры и высокие характеристики не приходится, так как попросту эти способности не влезут в миниатюрный агрегат;

- Иногда может возникнуть перегрев в связи с работой на большой мощности;

- Комплектация будет базовой;

- Силы тока маленького аппарата не всегда хватает на толстые заготовки;

- Отсутствует возможность работы с электродами, размеры которых выше среднего.

Принцип работы мини инвертора

Компактный аппарат состоит из таких комплектующих, как:

- реле пуска;

- фильтр помех;

- датчики тока;

- транзисторный радиатор;

- сетевой выпрямитель;

- конденсаторы фильтра помех;

- радиатор выпрямителя;

- интегральный стабилизатор;

- охладительная система.

Познакомимся поближе с принципом действия аппарата. В инверторе находится выпрямитель, на который и поступает ток. Он переходит из переменного в постоянный. Затем происходит снижение напряжения. Регулятором выставляется значение, до которого должен произойти спад. Далее на более высокой частоте ток снова перейдёт в переменный.Затем происходит преобразование на трансформаторе.

Сила тока растёт за счет упадка напряжения. Пройдя все преобразования, ток наконец-то попадёт на выпрямитель. Он вновь будет постоянным и будет соответствовать выставленному заранее режиму.

Популярные мини модели

Совсем недавно, слово мини можно было применять ко всем аппаратам, которые не весят 15 килограмм. Но прогресс не стоял на месте. Сегодня мы можем видеть действительно миниатюрные устройства, например, такое как спец аппарат мини 210ПН или 250ПН модель, первая весит всего 2,5 кг. Интересно посмотреть на характеристики одного из них, за пример возьмём спец инвертор мини 210 модели:

- размеры — 290х190х200;

- минимальный ток — 10А;

- напряжение — 220В;

- максимум мощности — 6 кВт;

- максимум тока — 210А;

- вес — 2,5 кг;

- посты — 1.

Советы по эксплуатации

Перед использованием инвертора как сварочное мини устройство у себя дома, позаботьтесь об обеспечении достойного охлаждения. Это обезопасит его от возможного перегрева. Перед каждым включением стоит проверять, все ли контакты соединены правильно и надёжно. Всегда используются средства для собственной безопасности. Все параметры, которые потребуются для работы, выставляются перед включением аппарата.

Сварочный аппарат своими руками

Технология построения мини инвертора самостоятельно уже не является ни для кого секретом, все советы по тому, как собрать мини сварочный аппарат своими руками, доступны со всеми подробностями. Для начала, рассмотрим какие именно материалы, нам понадобятся для создания этого чуда.

Все инструменты и материалы выкладываются на стол, чтобы не отвлекаться на их поиски в процессе работы и не терять концентрацию. Теперь переходим непосредственно к списку:

- Понадобятся электроды;

- Паяльник и припой для него;

- Инструменты: напильник, пинцет, лупа и зубило;

- Асинхронный статор от двигателя;

- Детали для радиотехники;

- Медный или алюминиевый провод. Возможно, лучше использовать медный провод, так как температура его плавления значительно выше, чем у алюминия, также он проведёт высокое напряжение;

- Чтобы собрать трансформатор, понадобятся листы сердечника Ш или П-образной формы. Они продаются во многих магазинах с электротоварами.

- Изоляция, чтобы сделать обмотки.

Теперь для самостоятельной сборки аппарата всё готово. Стоит сразу приготовиться к монотонной и скучной работе, если сомневаетесь что выдержите не один час однообразных действий, лучше не начинать. Приступаем к первому этапу;

- Первым делом изготовляются основания для обмоток. Все материалы, являющиеся диэлектрическими, подходят на 100%. Когда материал выбран, изготовляются формы.

- Затем сделайте изоляцию всех деталей с помощью термостойкой изоленты в 2 слоя. Далее укладывается обмотка. Медный провод, который мы рекомендовали до этого, лучше использовать со стеклянной изоляцией, для возможного повышения температуры. Это обезопасит устройство от перегрева, но потребует дополнительных денежных затрат. Обмотку стоит наносить тщательно и не допускать пробелы. Следуя из нужной Вам мощности, делаются отводы на требуемых отрезках обмотки.

- Далее происходит сборка магнитопровода для трансформатора. Для такого вида устройств, существует специальный материал, его и используем. Собрав всё воедино, стоит проверить каждую обмотку на присутствие сбоев и ошибок.

- Собирается диодный мост и крепится к устройству. Нужны диоды В200-ой серии или КВРС5010. На каждый диод приходится 50А, поэтому берём 5 штук, так как мощность аппарата 220А.

- Перед соединением диодов с дросселем, им потребуется радиатор, чтобы отводить температуру;

- Если есть желание наладить систему охлаждения, внутрь системы устанавливается вентилятор.

electrod.biz

Мини сварочный аппарат для точечной сварки » Полезные самоделки

Точечная электросварка самодельщику бывает ой как нужна, но... аппараты для её выполнения в большинстве своем сложны, дороги. Да и приобрести их (особенно в сельской «глубинке») - проблема.А ведь в ряде случаев здесь вполне может выручить оригинальный способ, которым пользуются подчас опытные радиолюбители для «сварки на ходу» небольших деталей (например, аккумуляторов Д-0,06) без их нагревания.

Тем более что для осуществления его нужны лишь зажим типа «крокодил», штепсельная вилка с проводами (сечение каждого по меди не менее 0,8 мм2), плавкая перемычка на ток порядка 13 А (из 100-мм отрезка медного провода диаметром 0,25...0,3 мм) да несколько дросселей от старых 40-ваттных люминесцентных светильников.

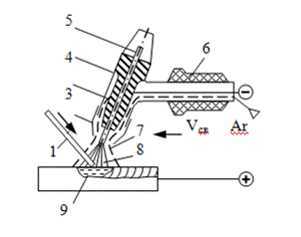

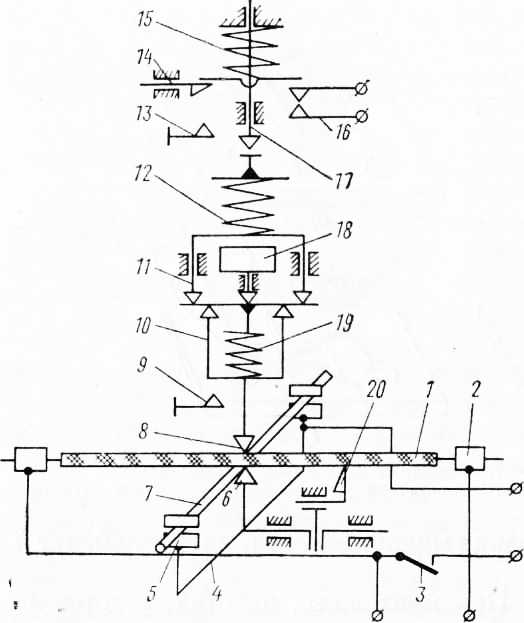

Рис.1. Мини сварочный аппарат для точечной сварки:1 - штепсельная вилка, 2 - силовой провод в изоляции (3 шт.), 3 - «батарея» из запараллеленных дросселей (от 20-ватных люминесцентных светильников), 4 - зажим типа «крокодил», 5 - опорный лист (асбест или шифер), 6 - основная деталь, 7 - плавкая перемычка, 8 - привариваемая деталька (вывод).

Дроссели (4...6 шт.) соединены «в параллель». К собираемой «на ходу» схеме (см. рис.) они подключаются с помощью хорошо изолированных проводов. Ну а деталь, к которой надо что-либо приварить, зажимается в «крокодиле» и кладётся на опору из асбеста или шифера. Что же касается проволочной перемычки, то один её конец плотно наматывается на оголённый участок сетевого провода, в то время как другой - на привариваемую детальку (вывод).

Включив вилку в сеть, прикасаются выводом к детали, зажатой в «крокодиле». Мгновенно следует за этим вспышка-электродуга. Естественно, тут же сгорает «плавкая вставка» - проволочная перемычка, разрывая всю цепь. А свариваемые детали оказываются надёжно соединёнными друг с другом.

Конечно, при использовании данного способа «контактной» сварки следует проявлять особую осторожность. И тому же позаботиться о том, чтобы предохранители, установленные в квартире рядом со счетчиком электроэнергии, выдерживали бы заведомо больший, чем вышеупомянутые 13 А, ток. Лучше, если они будут не разового, а многократного срабатывания (типа «предохранитель-автомат»).

А. Гваздюк, МК 10 1994

Жалобаwww.freeseller.ru

Аппарат контактной сварки - даем вторую жизнь дорогим вещам

Вместо строчки только точки – мгновенное импульсное соединение.От начала бронзовых веков человечество неразрывно связано с металлом. На нем базируется наша промышленность, с его помощью мы строим дома, передвигаемся по земле, воде, воздуху. Даже засилье пластика, в последнее время все активнее продвигающегося на позиции лидера, не изменит нашей потребности в металле.

Контактное соединение батарей

Главной задачей во все времена было надежное соединение разрозненных элементов в единую металлическую конструкцию. Именно этот процесс превращает безликие детали в единое целое, которое будет нам долго и надежно служить. Изобретение всевозможных способов сварки стало логичным и предсказуемым шагом эволюции.

Для этого процесса могут использоваться самые различные приспособления, в зависимости от поставленных задач, и одним из них является аппарат контактной сварки, который в первоначальном виде был опробован еще в 1856 году в Англии.

Принцип действия контактной сварки

Аппарат для контактной сварки преобразует стандартное напряжение в импульс, обладающей энергией свыше тысячи Ампер. Под воздействием этой силы тока, направленной в одну точку, происходит мгновенный нагрев поверхности свариваемых элементов практически до температуры плавления. Вызываемое при этом сопротивление, присущее всем металлам, дополнительно способствует повышению температуры. В результате в месте стыковки и узконаправленного воздействия возникает ядро однородного вещества, которое, при прекращении обработки, быстро застывает, кристаллизуясь и соединяя детали.

Виды

Контактная сварка в промышленных масштабах относится к категории тепломеханического воздействия. Чтобы усилить процесс соединения заготовки подвергают физическому воздействию, их сдавливают. Сам контактный способ подразделяется на три вида:

- Стыковая сварка.

- Шовная сварка.

- Точечная сварка.

Ввиду сложности технологических процессов для бытового использования и выполнения контактной сварки своими руками подходит только точечная сварка. В разговорной речи эти понятия зачастую объединяют в одно, а сварочный аппарат для контактной сварки обозначают аббревиатурой – АКС.

Завершающий этап соединения аккумуляторов

Аппараты

Одними из самых популярных АКС считаются устройства АКС 2м и АКС ТОР. Они отличаются конструкционно, но работают по одной технологии: соединение выполняется точечно, а их количество и расстояние между ними зависит от размеров и предназначения конструкции. Такой способ позволяет значительно экономить время и энергию и просто незаменим, когда свариваемые элементы миниатюрного размера, как выводы аккумуляторов, которые иначе не обработать, а вариант контактной сварки, произведенный своими руками, в считанные минуты выполнит необходимое соединение.

АКС 2м похож на обычный сварочный аппарат и представляет собой трансформатор с электродами и педалью. Он не предполагает в сварочном процессе одновременного силового воздействия на детали, а импульс управляется педалью.

АКС ТОР внешне совершенно не похож стандартный сварочный агрегат, и воздействие электродами при работе с ним дополняется давлением. Детали зажимаются между наконечниками во время сварки. При этом параметры и размерные пределы соединений у АКС 2м и у АКС ТОР примерно одинаковы. Эти агрегаты могут быть солидным подспорьем в быту: починка нержавеющей посуды, аккумуляторов, кузовные жестяные работы и многое другое. При полностью положительных данных у них весомый недостаток – стоимость. При этом, если ТОР еще можно купить, поднатужившись, да и то, сомнительно, 2м, вообще, не кусается, а загрызает.

Самодельная модель АКС

Когда чего-то очень хочется, значит, обязательно получится. Если вам очень бы пригодился контактный сварочный аппарат, но лишних средств нет, то можно попробовать смастерить своими руками малобюджетную модель АКС, которая хоть и будет уступать своим заводским аналогам, но вполне справится с соединением мелких деталей, чего будет вполне достаточно для домашнего использования. Необходимые детали стоит поискать в гараже, кладовке, по знакомым. Люди редко выкидывают бывшие дорогими вещи, жалко. Остальное можно купить.

Что нам потребуется

- Трансформатор от старой микроволновой печи. Основной элемент всей конструкции. Оптимальный вариант – узел мощностью 1000 Вт. Получится, конечно, не АКС 2м, но его будет достаточно для сварки тонкого металла (до 0,5 мм.).

- Кусок сварочного кабеля для вторичной обмотки.

- Выключатель.

- Кусок плоской деревянной доски для основы (пятидесятка будет самое оно).

- Деревянные бруски для клещей – 2 (бруски + трансформатор = длина основания + несколько сантиметров на расстояния).

- Медные наконечники для электродов – 2 (подойдут винтовые наконечники от MIG сварки или жала от мощных паяльников).

- Медные наконечники для кабеля – 2 (удобнее покупные луженые под пайку).

- Уголки, оцинкованные – 2.

- Крепеж (шайбы, саморезы).

Внешний вид аппарата для соединения батареек

Сборка

Поэтапный процесс сборки своими руками аппарата для контактной сварки потребует немного терпения и старания, но в результате у вас не будет негодных аккумуляторов.

- Удаляем вторичную обмотку с добытого трансформатора. С этим хорошо справится болгарка и молоток. Спиливается верх обмотки, остальное постепенно выбивается и выламывается из трансформатора. Проще дополнительно поработать своими руками, чем склеивать распиленный сердечник.

- В освободившийся паз наматываем собственную вторичную обмотку из толстого сварочного кабеля. Для показателей в 5 В хватит четырех витков. Чем меньше будет длина кабеля, тем производительнее и надежнее будет аппарат.

- Обновленный трансформатор монтируем к основе на саморезы.

- Нижний брусок прикручиваем к основанию, чтобы между ним и трансформатором оставалось расстояние в пару сантиметров. К нему прикручиваем уголки с двух сторон.

- Чтобы проще было прикручивать вторую часть клещей, можно вставить между ними подобный брус. Это упростит манипуляции и позволит ровно соединить обе части. Верхний брусок будет одновременно выполнять роль рычага, для обеспечения необходимого сжатия поверхностей.

- Точно напротив закрепляем электроды.

- Зажимаем провода в наконечники. Если их дополнительно спаять, соединение будет надежнее и менее подвержено окислению.

- Соединяем провода с электродами. Их паять не стоит, в процессе работы они нуждаются в регулярном подпиливании своими руками, чтобы обеспечивать высокое качество соединения и быстро расходуются. Проблематично каждый раз при замене срывать пайку и делать новую. Достаточно прочно соединить элементы между собой.

- Выключатель располагают так, чтобы он находился недалеко от клещей и с левой стороны. Это объясняется технологией сварки: детали сначала зажимаются, а после щелкают тумблером буквально на секунду, за которую возникнет импульс и прибор нужно будет отключить. Тянуться левой свободной рукой к кнопке просто неудобно, а заранее включенный прибор просто сожжет поверхность, а не соединит. Встраивается выключатель в первичную обмотку.

Получившийся аппарат не должен вызвать замыкания, но если ваша электросеть оборудована автоматами, хуже не будет. Техника безопасности в этом случае стандартная, ведь даже небольшой и не очень сильный сварочный агрегат, при небрежном отношении, может стать причиной больших неприятностей.

zavarimne.ru

Сварные соединения из миниатюрных элементов

Сварные соединения из миниатюрных элементовКатегория:

Технология миниатюрных изделий

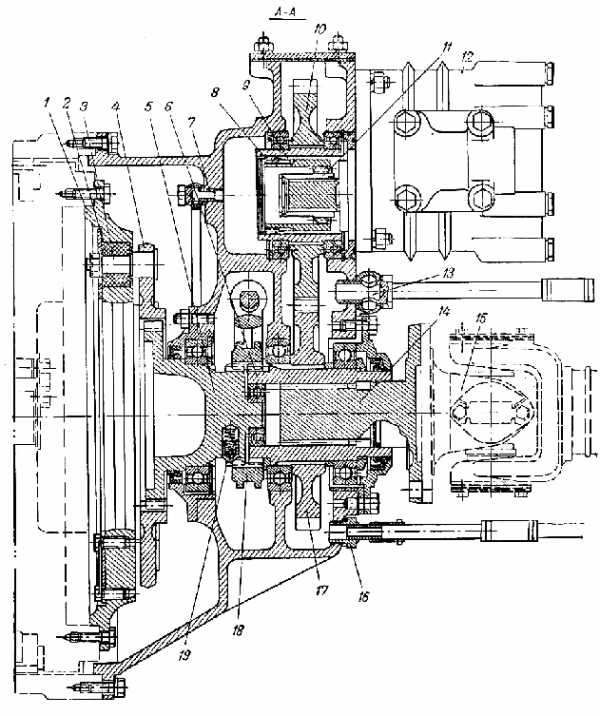

Сварные соединения из миниатюрных элементовВыполнение сварных соединений из элементов, толщина или диаметр которых измеряется величинами от нескольких микрон до нескольких десятков или сотен микрон требует специальных приемов и оборудования. Помимо трудностей, связанных с малыми размерами, как правило, соединяемые элементы отличаются своими теплофизическими и термодинамическими свойствами.

Для соединения тонких, миниатюрных изделий и микропроводов применяют контактную и дуговую сварки, а также их различные разновидности. Преимущественно сварку осуществляют в защитной среде. Соединению подвергаются как металлические элементы, так и пары металл—стекло, металл—полупроводник и т. д. Соединение металлов и неметаллов производят путем предварительной металлизации поверхностей последних.

При подготовке изделий к сварке необходимо учитывать аспекты технологичности. Так, принимая во внимание высокую степень деформации, равномерность которой обеспечивает качество и надежность соединения, необходимо добиваться равенства и равномерности толщины свариваемых микроэлементов. Желательным является уменьшение (примерно на 10—30%) деформации микроэлементов, что объясняется стремлением не допускать образования в контакте дефектов и заметного уменьшения сечения соединяемых микроэлементов.

Значительные деформации приводят к утонению толщин и, как следствие, резкому снижению механических свойств соединения. Существенной предпосылкой получения хорошего качества сварного соединения является чистая с одинаковыми свойствами поверхность контактируемых изделий.

Сущность контактной сварки заключается в том, что с помощью электродов, нагретых до необходимой температуры, свариваемые микроэлементы прижимают друг к другу. При этом соединяемые поверхности подвергаются пластическим деформациям и термическому воздействию. В результате происходит взаимная диффузия и соединение материалов. Величина давления на сварочные электроды различна и зависит от сечения и материала свариваемых изделий, площади контакта, величины тока и может составлять от нескольких граммов до нескольких килограммов. Ее широко применяют для сварки микропроводов с фольгой толщиной до нескольких микрон, контактов реле и электронных ламп, проводников к печатным платам и тонкопленочным схемам, миниатюрных изделий из стекла и металла, приварки металлических выводов к полупроводниковым кристаллам.

Процессы сварки тонких, миниатюрных изделий и микропроводов являются специфическими и в значительной степени отличаются от процессов сварки больших изделий. Ввиду ограниченности площади сварки и точечного контакта свариваемых изделий сварку микроэлементов можно считать точечной.

К специфическим особенностям сварки миниатюрных изделий относятся: кратковременность сварочного цикла, высокая скорость нагрева локальных участков свариваемых изделий, высокая плотность тока, а также необходимость осуществления интенсивного теплоотвода.

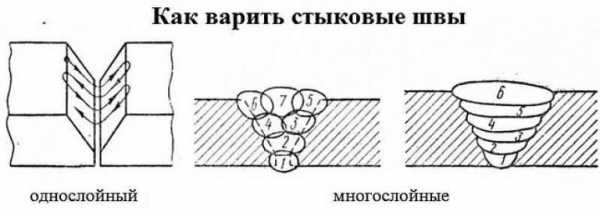

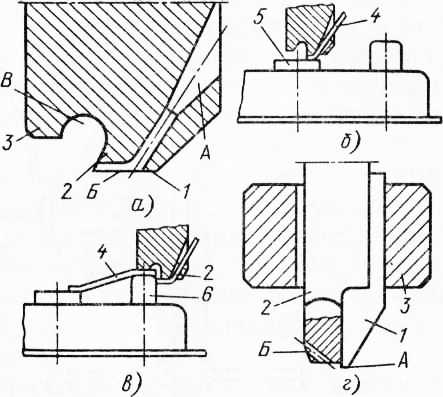

Рис. 1. Типы соединений микропроводов

Контактную сварку применяют в производстве радиоламп, электроннолучевых трубок, электронных приборов. К микросварным соединениям предъявляют высокие требования. Они должны иметь высокую механическую прочность, обеспечивать хороший электрический контакт, иметь малые размеры и не содержать дефектов в виде пор и пережогов. Это тем более актуально, если учесть, что радиолампа имеет от 20 до 100 соединений, от качества выполнения которых зависит как ее надежность, так и надежность всего комплекса, куда она входит.

Контактную сварку применяют для приварки изделий, имеющих точечный контакт, например микропроводов одинакового или различных диаметров (рис. 1, а), одной или нескольких лент (рис. 1, б) фольги с микропроводом. Сварку перечисленных микроэлементов производят в точках контакта.

Процесс сварки носит импульсный характер, имеющий ряд кратковременных стадий и характеризуется наличием переходных процессов.

Весьма важным фактором, оказывающим значительное влияние на характер процесса и качество получаемых соединений, является форма, частота следований и стабильность импульсов сварочного тока.

Импульсы сварочного тока, в течение действия которых осуществляется подогрев и сварка изделий, могут быть одиночными и комбинированными. Для повышения качества сварки формируются комбинированные импульсы, состоящие из двух и более следующих друг за другом частей. В начальный момент на свариваемые изделия подают первую часть импульса, которая их подогревает. Благодаря непрерывности этой части импульса изделия не охлаждаются и доводятся до пластического состояния, что создает возможность стабилизации контактного сопротивления свариваемых изделий. Одновременно за счет прикладываемого давления производят осаживание нагретого материала и на изделие подают вторую часть импульса, которая является непрерывным продолжением первой. В результате происходит расплавление основной массы материала и образование литого ядра.

В зависимости от толщины изделий и их теплофизических параметров каждую часть импульса можно регулировать по длительности и амплитуде. В качестве регулирующего параметра при автоматическом регулировании процесса сварки используется электрическое сопротивление на участке электрод—изделие. При этом отключение сварочного тока осуществляется при минимальном значении этого сопротивления.

Для изделий с полупроводящими и непроводящими пленочными покрытиями формируется импульс сварочного напряжения, состоящий из нескольких однополярных сварочных импульсов с заданным характером изменения формы, получаемых за счет энергии одной четверти периода питающего напряжения. При этом первый импульс обеспечивает электрический пробой покрытия, а последующие — сварку изделий.

Основными параметрами, определяющими режим сварки, являются величина сварочного тока /, усилие сжатия Р, прикладываемое к электродам, и время сварки tCB.

Режимы сварки изделий из различных материалов и толщин различны. В табл. 23 приведены в качестве примера режимы сварки некоторых пар металлов.

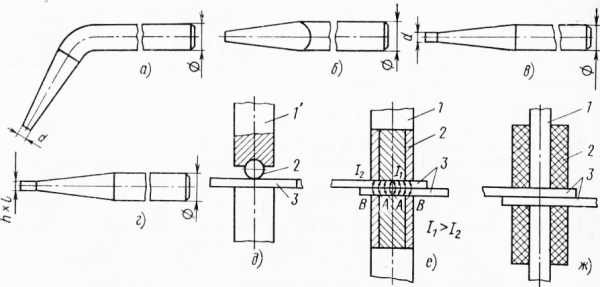

Электроды. Большое значение на размеры сварного пятна, производительность и возможность осуществления процесса контактной сварки оказывает форма, размеры контактной поверхности и материал электродов. Особенное значение это имеет при прецизионной сварке тонких микроэлементов. Электроды машин для сварки должны иметь хорошую электро- и теплопроводность, обладать высокой механической прочностью и износостойкостью.

Вследствие динамичности процесса и эрозии имеет место расклепывание и изменение контактных поверхностей электродов. Рабочие концы электродов приобретают конусную или овальную формы, что приводит к произвольному увеличению геометрических размеров контактных поверхностей, изменению степени прижатия микроэлементов, потери параллельности и соосности. Для устранения этих недостатков применяют электроды с цилиндрической или прямоугольно-параллелепипедной формой рабочего конца.

Для повышения износостойкости рабочую часть электродов, изготовленных из меди, сплава МЦ-4 и др., упрочняют напайкой пластинок из тугоплавких металлов, например, вольфрамом или молибденом. Свариваемые изделия имеют различную форму, размеры и конфигурацию. С целью обеспечения хорошего контакта, равномерности давления рабочей части электрода придается соответствующая форма. Например, при сварке микропровода с плоским изделием рабочей части верхнего электрода придана форма, повторяющая форму и размеры микропровода.

Рис. 2. Типы сварочных электродов

Помимо цельных в ряде случаев применяют составные электроды. На основной электрод по тугой посадке насаживают ложный электрод, изготовленный из материала, обладающего большим, чем у основного электрода, удельным электрическим сопротивлением. Удельная плотность тока на его рабочей поверхности будет меньше, чем на поверхности основного электрода. Поэтому степень нагрева, локального участка АА свариваемых изделий будет больше, чем участок А В. Это весьма важно при сварке материалов, подвергающихся закалке, так как создается зона уменьшающихся температурных градиентов и напряжений.

Ряд свариваемых материалов весьма чувствительны к изменению равномерности давления электродов. Незначительное изменение геометрии рабочей части электрода, их износ или несоосность могут вызвать выплеск расплавленного металла. Для устранения нежелательного явления применяют комбинированный электрод, состоящий из металлических электродов, диэлектрических втулок, которые препятствуют отклонению и потери соосности электродов. Такие электроды обеспечивают более качественную сварку изделий.

Рабочей части инструментов придают такую конфигурацию, с помощью которой производят не только прижим, но и гибку, формовку и отрезку. Сварочный инструмент имеет наклонное отверстие А с пазом Б и рабочие площадки, расположенные на разной высоте. Между рабочими площадками находится канавка В с режущей кромкой, образующей с нижней рабочей площадкой острый угол. Привариваемый микропровод с катушки подается в отверстие А и затем в паз Б. В таком положении сварочный инструмент с проводом опускают на контактную площадку изделия, прижимают провод к изделию и производят сварку рабочей площадкой. После этого инструмент переводят к другому участку или изделию, так, чтобы рабочая площадка сварочного инструмента находилась внизу, а режущая кромка при опускании перерезала провод. При этом происходит автоматическая подформовка провода и отрезка.

Рис. 3. Инструмент для сварки микропроводов

Для возможности переточки рабочей части инструмента по мере износа его делают составным. Так, элемент изготовлен из синтетического корунда и выполнен в виде стержня с рабочей площадкой, а элемент — из твердого сплава и выполнен в виде стержня с направляющим каналом Б. Элементы скреплены между собой хомутиком. Элемент снабжен фиксатором для центровки элемента.

В направляющий канал Б вводят привариваемый провод, который центрируют по оси рабочей площадки А. Затем инструмент устанавливают над контактной площадкой, и провод прижимается к ней плоскостью, рабочей площадки. После этого прикладывается давление, подается напряжение и производится сварка. По мере износа элементов их можно перетачивать или заменять новыми.

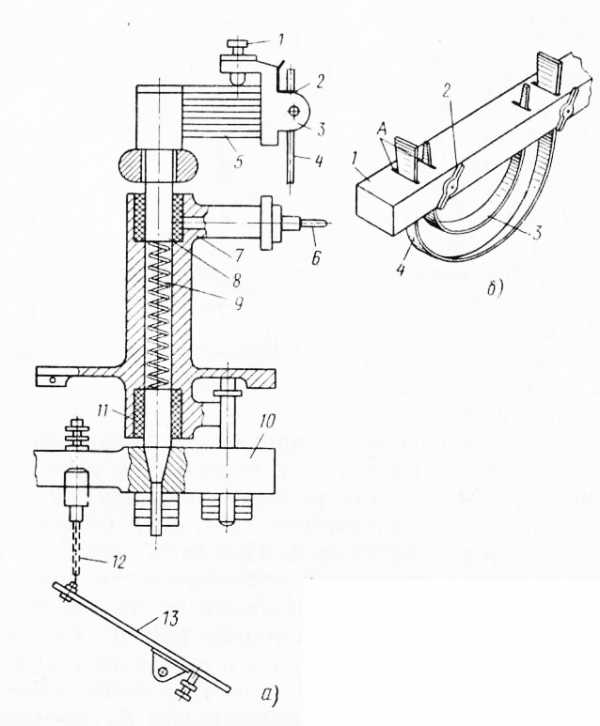

Оборудование для сварки. Для выполнения контактной сварки микроэлементов применяют специальные сварочные головки. В корпусе головки помещен подвижный шток. Верхний электрод подпружинен плоскими пружинами. Электрод закреплен горизонтально в приливе корпуса головки.

Для регулирования усилия прижатия электродов предусмотрена резьбовая втулка с винтом, которая при достижении заданного давления на электродах отходит от опорной пластинки. Перемещение вниз подвижного штока по направляющим втулкам осуществляется при нажатии на педаль, которая соединена с траверсой цепочкой. Обратный ход вверх осуществляется пружиной. Сварка микроэлементов, помещаемых между электродами, производится при нажатии на педаль и ходе подвижного штока вниз.

Рис. 4. Устройства для сварки

Для сварки изделий в электровакуумной промышленности применяют сварочные машины И.020.005; А.300.05; И.020.14 и др. Машина И.020.005 снабжена индивидуальным генератором сварочных импульсов с регулированием угла зажигания игнитрона в пределах одного полупериода тока промышленной частоты. Время сварки плавно регулируется в пределах от 3 до 10 мс.

В машине А.300.05 предусмотрен комбинированный термический цикл. Вначале с помощью подогревного импульса в течение 40—100 мс производится подогрев свариваемых изделий, а с помощью последующего сварочного импульса тока разряда конденсатора осуществляется сварка.

Время действия сварочного импульса зависит от емкости конденсаторной батареи и составляет 5—10 мс. Цикл включает время срабатывания реле переключения питания с трансформатора на питание от батареи конденсаторов.

В машине И.020.14 использован комбинированный термический цикл, состоящий из времени модулированного подогрева свариваемых изделий, равного 60—140 мс, паузы и сварочного импульса в течение полупериода тока промышленной частоты.

Важным органом любой сварочной машины является механизм давления. На рис. 4, б показано устройство одного из пружинных механизмов, обеспечивающих сжатие свариваемых элементов.

К штанге крепят две полукольцевые пружины, которые зажимают в пазах А винтами. Пружины изготавливают в виде полос с переменной площадью поперечного сечения, причем площадь поперечного сечения пружины увеличивается от середины полукольца к концам, а пружины уменьшается от середины к концам.

При работе механизма ввиду того, что у наружной пружины упругие свойства повышаются от середины к концам, предварительное сжатие будет плавным, а сжатие при сварке, определяемое усилием двух пружин, будет более динамичным, так как внутренняя пружина при меньшем диаметре имеет более жесткую среднюю часть. Регулировку усилий давления производят путем выдвижения пружин из пазов.

Общим требованием, предъявляемым к механизму давления, является обеспечение постоянства усилия и минимальной инерционности. Последняя обеспечивается подвеской электрода на плоских пружинах. Давление на свариваемых изделиях создается предварительным натяжением пластин при их изгибе. Во время сварки верхний электрод движется под действием потенциальной энергии пружин.

Обычно усилие, развиваемое механизмом давления сварочных машин, не превышает 25 кг. Увеличение давления до определенных пределов по сравнению с указанным повышает прочность сварных соединений и стабильность характеристик.

Для термокопрессионной сварки изделия с локальным их нагревом служит сварочная машина МТТ-0,2. Рабочий сварочный инструмент закрепляют на консоли сварочной машины. Он может быть также переносным и иметь вид пистолета.

Устройства для ручной сварки и манипуляторы. При выполнении всевозможных монтажных работ необходимо производить сварку изделий толщиной 0,05—0,15 мм. Для этого применяют переносные импульсные сварочные аппараты контактной сварки. Сварочный импульс создается за счет электрической энергии, накопленной конденсатором или за счет кратковременного включения сварочного трансформатора в сеть.

Мощность сварочного импульса у сварочных аппаратов с кратковременным включением сварочного трансформатора в сеть зависит в основном от времени импульса. Для приварки изделий толщиной 0,05—0,15 мм длительность импульса равна 0,05—0,12 с. При длительности импульса более 0,15 с наблюдается прожигание в местах сварки, а при длительности менее 0,02 с — отсутствие сварной точки.

Величина сварочного тока зависит от сопротивления контакта в месте сварки, создаваемого усилием прижатия электрода. Для разных свариваемых материалов значение оптимального усилия прижатия электрода различное. Причем, с учеличением содержания углерода и легирующих добавок в материале, необходимое усилие прижима возрастает. Однако при назначении усилия прижатия следует учитывать, что жесткость и прочность тонких изделий ограничена. Поэтому для ручной сварки тонких изделий применяют сварочные пистолеты с плавной регулировкой и фиксацией усилия прижатия при сварке.

Рис. 5. Устройства для ручной сварки

В ряде случаев для точечной сварки применяют сварочный «карандаш» (рис. 5, а), С помощью тарированной гайки электрод устанавливают в исходное положение. Упор, жестко связанный с корпусом, удерживает электрические контакты микропереключателя в разомкнутом состоянии. Свариваемые изделия закрепляют на плите, подключенной к сварочному аппарату. При нажатии карандашом на свариваемые изделия и при достижении давления между ними и плитой, соответствующего установленному на шкале, происходит смещение электрода от исходного положения. В результате электрические контакты микропереключателя замыкаются и включают сварочный аппарат.

Для обеспечения оптимального и стабильного усилия сжатия изделий при контактной сварке используют сварочный «пинцет» (рис. 5, б), подключаемый к сварочному аппарату. С помощью тарированного винта нижний электрод устанавливают в требуемое положение. При этом упор удерживает электрические контакты в разомкнутом состоянии. Величина прогиба электрода пропорциональна величине давления. При плавном нажатии на рычаг верхний электрод передает усилие через свариваемые изделия на нижний электрод.

Когда давление между электродами будет соответствовать установленному на шкале тарированного винта, нижний электрод отклонится от исходного положения. При этом электрические контакты замкнутся, включив сварочный аппарат и обеспечив подачу импульса тока на электроды.

При сварке изделий в ряде случаев технологией предусматривается контролируемая атмосфера в рабочей зоне путем помещения изделий в скафандры. Операторы выполняют сварку с использованием манипуляторов, с помощью которых производится не только подвод и прижим изделий, но и обрезка или обрыв.

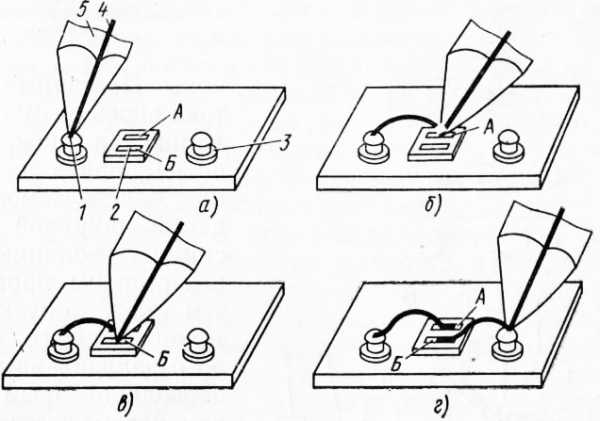

На рис. 6 показана последовательность приварки проволочных выводов. Микропровод зажимом манипулятора прижимается к поверхности микроэлемента и приваривается к ней; затем манипулятор подводит микропровод к контактной площадке А, производится его приварка и обрыв; далее свободный конец провода подводится к контактной площадке Б, и производится его приварка; заключительной манипуляцией является приварка микропровода к микроэлементу и обрыв его.

Сварка типовых изделий. При монтажных работах, изготовлении сеток электронных приборов возникает необходимость в сварке вкрест расположенных проводников. При этом сварке могут подвергаться изолированные микропровода с неизолированными. Обеспечивается это тем, что удаление изоляции производят путем подключения концов изолированного микропровода к источнику питания, предназначенного для подогрева проводников, а сварку осуществляют после отключения источника подогрева импульсом сварочного тока высокой частоты.

Для осуществления сварки вкрест расположенных проводов изолированного с неизолированным служит устройство, схема которого показана на рис. 7. Изолированный провод оголенными концами зажимается в токоподводящих губках, а неизолированный микропровод — в токоподводящем устройстве, содержащем токоподводы и опору, расположенную под зоной сварки. Сначала производится удаление изоляции. Для этого токоподводящее устройство, с закрепленным в нем микропроводом, а также жестко связанный с устройством нож смещают влево так, что нож располагается под проводом в том месте, где находится верхний прижим (на схеме показана позиция перед сваркой, когда упомянутые элементы смещены вправо).

Нож перемещается вверх и прижимает изолированный провод к верхнему прижиму. При этом последний, опираясь на упор, уравновешивает усилие ножа за счет груза. При размыкании контакта оба конца неизолированного провода подключаются к источнику переменного тока. Импульс переменного тока нагревает изолированный провод в результате изоляция размягчается. Нож перемещается вверх и перерезает изоляцию с нижней стороны. Повторный импульс тока вновь размягчает изоляцию, а нож, перемещаясь вправо на расстояние, определяемое необходимой шириной сварки, снимает изоляцию с нижней стороны провода. Затем нож опускается и токоподЕодящее устройство с закрепленным в нем неизолированным проводом перемещается вправо, так что провод располагается под участком, свободным от изоляции. Упор опускается, и под действием груза производится прижатие проводов друг к другу. Одновременно оба конца изолированного привода подключаются к одной клемме источника импульса сварочного тока. Ко второй клемме источника подключается неизолированный провод.

Рис. 7. Устройство для сварки изолированного провода с неизолированным

Далее опускается защелка ударника, который пружиной направляется вниз, на пути замыкая микроконтакт, который замыкает цепь питания устройства, включающего импульсы сварочного тока и происходит сварка. При этом выплеск расплавленного металла предотвращают двояким путем. Во-первых, верхний прижим, обладающий малой массой, под действием пружины поддерживает необходимое давление в прослойке и выжимает ее. Упоры отходят от инерционного груза. Соотношение интенсивности образования и выдавливания прослойки при постоянных прочих параметрах регулируют натяжением пружины, усилие которой может быть равно или меньше статического давления от груза.

Во-вторых, ударник, замкнув микроконтакты, при дальнейшем движении сжимает упругий элемент. При этом согласованно с моментом включения импульса сварочного тока от упругого элемента через упоры сообщается быстро нарастающее давление верхнему прижиму сначала через пружину, а затем через упоры. Нарастание давления на прижиме также способствует предотвращению выплеска и повышает прочность сварного соединения за счет более полного вдавливания расплавленной прослойки и пластического деформирования приконтактных слоев, что обычно невозможно обеспечить только за счет малого статического давления от груза. Во избежание недопустимых пластических деформаций нарастание давления ограничивается положением упора. Соотношение интенсивности образования и выдавливания расплавленного металла и последующее сосредоточение деформирования регулируют изменением скорости нарастания давления и изменением натяжения пружины при оптимальном согласовании моментов включения импульса тока и начала нарастания давления, что зависит от регулируемого расстояния между микроконтактами и упругим элементом.

Расширение сферы применения проводов в стеклянной изоляции и миниатюризации изделий привели к необходимости создания сварного соединения непосредственно между микропроводом и токоподводом. Применяющееся соединение через лепесток в ряде случаев нетехнологично. Наличие лепестка не только увеличивает размеры соединения, но и повышает его тепловую инерцию и массу. Предприняты попытки конденсаторной сварки микропроводов с жилой из меди, манганина, сплавов Н60ГХ, М-3 диаметром 0,005 мм и более с никелевым, алюминиевым токоподво-дами при использовании медного сварочного электрода.

Особенность сварки состоит в том, что ее производят только после разрушения стеклянной изоляции сварочным электродом при многократном (в среднем 2—5 раз) повторении цикла приложения усилия. Выбор оптимального режима сварки заключается в нахождение таких параметров, которые обеспечивают целостность жилы и минимальное прилипание токоподвода к сварочному электроду. Для никелевого токоподвода толщиной 0,05 мм и микропровода с указанными выше характеристиками, режим сварки следующий: емкость конденсатора 100 мкф; напряжение зарядки конденсаторов 200—250 В; коэффициент трансформации сварочного трансформатора —30; давление на электрод 1 кгс/мм2.

Сварка полупроводников с микропроводами. В приборах, средствах автоматики и телемеханики широко используют различные виды структурных элементов, от надежности которых зависит работоспособность устройств. Безотказная их работа, в свою очередь, определяется качеством контактов, связывающих полупроводниковые кристаллы с металлическими проводниками. Получение надежного контакта между некоторыми полупроводниковыми кристаллами, в частности кристаллами кремния, германия, и металлами представляет определенные технологические трудности.

Контакт между полупроводником и металлическим проводником может быть образован пайкой, сваркой, вплавлением, с помощью паст и амальгам, нанесения покрытий (напыление в вакууме, химическое или электролитическое осаждение металла на полупроводник), электропроводных клеевых композиций, а также комбинаций перечисленных методов. Каждый из этих методов имеет свои преимущества и недостатки, а также область оптимального применения.

Читать далее:

Технология сварки элементов микросхем

Статьи по теме:

Реклама:

Главная → Справочник → Статьи → Блог → Форум

pereosnastka.ru

Контактная точечная сварка для аккумуляторов своими руками: схема

Основным принципом контактной сварки является тепловое воздействие на соединяемые детали. Это активно используется при ремонте аккумуляторов. Аппараты для выполнения этой процедуры можно не только приобрести в готовом виде в магазине, но и сделать самостоятельно. Контактная сварка аккумуляторов своими руками уступает по многим параметрам заводской сборке, но для домашних работ это может оказаться вполне приемлемой. В основном такие аппараты применяются для соединения клемм на аккумуляторах. За последние годы контактная сварка для аккумуляторов только набирает свою популярность.

Контактная сварка аккумуляторов своими руками

Для домашних аппаратов, которые будут использоваться для закрепления небольших пластинок из металла не требуется слишком мощных характеристик. Продолжительность воздействия импульса не должна быть выше 450 миллисекунд. Параметры тока должны регулироваться в пределах 400-1200 А.

Преимущества самодельного аппарат для точечной сварки

Точечная сварка для аккумуляторов своими руками обладает следующими преимуществами:

- Относительна низкая себестоимость самого аппарата;

- Простота конструкции и доступность расходных материалов;

- Получение требуемых рабочих параметров;

- Малое количество потребляемой мощности;

- Возможность работы с тонким листовым металлом;

- Возможность регулировки параметров в заданном диапазоне.

Недостатки

Также стоит выделить недостатки, которыми обладает аппарат для точечной сварки, сделанный самостоятельно:

- Слабая защищенность корпуса от внешних воздействий;

- Нет возможности тонкой регулировки рабочих параметров;

- Конструкция оказывается не столь надежной, как ее заводские аналоги.

Устройство

Контактная сварка для аккумуляторов имеет несколько основных частей, которые входят в ее общее устройство. В механической части присутствуют электроды, которые проводят электричество. Также тут присутствуют элементы для сжатия деталей во время сварки. В мощных заводских аппаратах здесь может применяться гидравлика, но в самодельных практически все механическое.

В электрической части основным устройством является сварочный трансформатор. Он соединяется с прерывателем первичной цепи, а также с элементами подачи электроэнергии на место сварки. В современных заводских моделях также присутствует сложная электроника, которая в самодельных аппаратах не применяется.

Трансформатор в конструкции

Принцип работы

Аппарат для точечной сварки своими руками обладает достаточно простым принципом действия, основанным на воздействии тепловой энергии. На электроды, которые впоследствии соприкасаются с металлическими деталями, подается электричество. В месте соединения образуется сварное ядро. Под механическим воздействием электроды сильно прижимаются к свариваемой детали. При воздействии электрического тока детали нагреваются и привариваются друг к другу.

Схема

Схема управления контактной сваркой для аккумуляторов:

Схема контактной сварки аккумуляторов своими руками

Существует множество схем аппарата. В данном случае в нее входят следующие компоненты:

- С – емкость конденсатора составляет 1000 мкФ, а минимальное напряжение на нем 25 В;

- R – номинальное сопротивление на 100 Ом;

- F – плавкая вставка рассчитанная на 5 А;

- VD1 – тиристор марки КУ202;

- VD2-VD5 – диоды марки S4M или Д232А;

- VD6-VD9 – IN4007 или Д226Б.

Процесс изготовления

Точечная сварка для литиевых аккумуляторов своими руками требует специального подхода и тщательности при изготовлении. Сам процесс состоит из следующих этапов:

«Важно!

Вторичную обмотку нужно удалить из взятого трансформатора. Это можно сделать при помощи обыкновенного молотка или болгарки. Верх обмотки можно спилить, а остальное попросту выбить или выломать из корпуса изделия. Склеивать распиленный сердечник намного сложнее, чем сначала поработать своими руками, чтобы все очистить.»

- После очистки паз должен освободиться и в него наматывается вторичная обмотка, которую можно сделать из толстого сварочного кабеля. Четыре витка дают показатель в 5 В. Исходя из этого значения можно рассчитать требуемые условия. Чем более длинным окажется кабель, тем менее производительной оказывается конструкция. Также она теряет в своей надежности.

- Обновленная конструкция сварочного трансформатора должна быть смонтирована на основу при помощи саморезов.

- Нижний брусок прикручивается к основанию так, чтобы он находился на расстоянии от трансформатора на пару сантиметров. Уголки прикручиваются к нему с двух различных сторон.

- Подобный брус можно ставить еще во вторую часть клещей. Это облегчит процесс прикручивания. Благодаря этому манипуляции станут намного проще. В данном случае брус, который находится сверху, будет выполнять роль рычага. С его помощью можно обеспечить дополнительное сжатие свариваемых поверхностей.

- Друг напротив друга, к точности расположения нужно отнестись особенно ответственно, закрепляем электроды. Если спаять эти изделия между собой, то это окажется более надежно и ничего не будет подвергаться окислению.

- После этого электроды можно соединить с проводами. Спаивать дополнительно их не стоит, так как во время процесса работы их нужно будет подпиливать своими руками. Это необходимо для того, чтобы создать соединение максимально высокого качества. В свою очередь это приводит к быстрому расходу материалов, так что спаивание будет излишней мерой предосторожности. В ином случае нужно будет слишком часто срывать напаянные элементы и припаивать новые. Здесь вполне достаточно прочного соединения нескольких элементов между собой.

- Выключатель желательно ставить таким образом, чтобы он располагался недалеко от клещей. Традиционно это делается с левой стороны корпуса. Данный тип расположения объясняется технологией проведения сварки. Сначала детали зажимаются плотно между собой, после чего включается тумблер всего на одну секунду. В это время производится импульс, благодаря которому происходит спаивание. Дольше держать его включенным не стоит, так что прибор нужно будет впоследствии быстро отключить. Левой рукой дотягиваться до этой кнопки будет попросту неудобно, а если передержать аппарат включенным, то он может пережечь заготовку.

- Выключатель встраивается в первичную обмотку.

Испытание устройства

Аппарат, которым производится конденсаторная точечная сварка для аккумуляторов своими руками, может быть не совсем качественно сделан и его функции могут не соответствовать заявленным требованиям. Во время сборки вы можете допустить ошибки, которых сразу не заметить. Поэтому, нужно обеспечить предварительную проверку, прежде чем запускать все в действие.

Для предварительной проверки нужно соблюдать правила безопасности, которые предписываются данному типу сварки. Для пробы нужно взять ненужные детали, порча которых не повлечет за собой особых утрат. Сварку желательно проводить на минимальной мощности, чтобы не пережечь. Если опыт прошел удачно, то его стоит повторить с максимальной мощностью.

Заключение

Данный тип аппаратов вполне возможно сделать дома. Но использовать в профессиональной сфере такую технику не рекомендуется.

svarkaipayka.ru