Методы и средства контроля и измерения точности цилиндрических резьб. Средства контроля и измерения резьбы

Средства измерения и контроля резьбовых соединений

Дефекты резьбовых соединений и способы их контроля

Калибры и шаблоны. Предельные калибры — скобы ГОСТ 16775-71...16777-71 применяют для контроля наружных диаметров валов по предельным размерам.

Предельная скоба имеет две стороны с размерами: наибольший допустимый ПР — проходная сторона и наименьший допустимый НЕ — непроходная сторона.

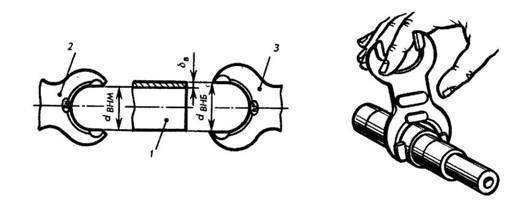

На рис. 138 показана схема и прием контроля измеряемого диаметра вала 1 проходной скобой; 2 — непроходная скоба; 3 — проходная скоба. Разница между этими размерами составляет допуск на размер диаметра контролируемого вала. Сторона скобы НЕ делается по наименьшему допустимому размеру диаметра таким образом, чтобы вал не проходил через нее. Действительный размер диаметра вала при этом виде контроля установить нельзя. Нельзя также установить действительный размер отклонений от геометрических форм вала, т. е. овальность, конусность и т. д. Для определения действительного размера диаметра вала и действительных отклонений, выраженных в числовых значениях, следует применять универсальные измерительные средства.

Рис. 138

Предельные калибры — пробки (рис. 139) применяют для контроля цилиндрических отверстий ГОСТ 24962- 81, для определения соответствия размера диаметра отверстия заданным на чертеже пределом (допуском). Принцип контроля этим калибром аналогичен предыдущему.

Рис. 139

Для проверки цилиндрической крепежной резьбы II применяют рабочие, приемные и контрольные калибры ГОСТ 24963-81. Рабочие калибры используют для проверки правильности размеров резьбы изделий в процессе их изготовления. Приемные калибры — для проверки правильности размеров резьбы контролерами и заказчиками. Контрольные калибры (контркалибры) — для контроля и регулировки (установки) размеров рабочих калибров.

Шаблоны широко распространены в машиностроении для проверки деталей сложного профиля. Профиль шаблона (отсюда название профильный калибр — шаблон) по идее представляет собой ту идеальную форму, которую следует придать детали. Проверка шаблоном заключается в прикладывании его к изделию и оценке величины световой щели между проверяемым профилем и измерительной кромкой шаблона. Шаблонами контролируют профиль зубьев зубчатых колес I и зубьев ходовых резьб II, профиль кулачков и шпоночных пазов, радиусы скруглении, углы заточки режущего инструмента и др. (рис. 140).

Рис. 140

Шаблоны профильные служат для определения отклонений действительного профиля зуба от теоретического. Проверка заключается в накладывании шаблона на зуб колеса и определении отклонения по величине световой щели на просвет. Такая проверка не дает числового выражения отклонения, но во многих случаях бывает достаточной.

Кроме специальных шаблонов индивидуального назначения, в производстве используют еще и нормализованные шаблоны. Один из них ГОСТ 4126-82 показан на рис. 141. Он представляет собой набор стальных пластинок с закругленными по определенному радиусу (отмеченному на пластинках) концами. Данный радиусомер имеет комплект пластин для замера радиусов от 1 до 6,5 мм. Промышленность располагает радиусомерами и большего размера.

Рис. 141

Измерение цилиндрических резьб. Наиболее ходовыми средствами измерения и контроля резьбы являются резьбовой микрометр и резьбомеры.

Резьбовой микрометр ГОСТ 4380-86 предназначен для измерения среднего диаметра наружной резьбы на стержне (рис. 142,I). Внешне он отличается от обычного только наличием измерительных вставок: конусного наконечника, вставляемого в отверстие микровинта и призматического наконечника, помещаемого в отверстие пятки. Вставки к микрометру изготовляются парами, каждая из которых предназначена для измерения крепежной резьбы с углом профиля 55 или 60° с определенным шагом. Например, одна пара вставок применяется в тех случаях, когда надо измерить резьбу с шагом 1... 1,75 мм, другая — 1,75 ... 2,5 мм и т. д.

Рис. 142

После установки микрометра на нуль вставками как, бы обнимается один виток проверяемой резьбы (рис. 142, II). После того как вставки вошли в соприкосновение с поверхностью резьбы, стопорят микрометрический винт и отсчитывают результат по шкалам микрометрической головки (рис. 142, III).

Резьбомеры ГОСТ 519-77 (рис.143) применяют для измерения шага резьбы. Это наборы шаблонов (тонких стальных пластинок), измерительная часть которых представляет собой профиль стандартной резьбы определенного шага или числа ниток на дюйм для подсчета шага. Резьбомеры изготавливают двух типов: на одном из них № 1 выбито клеймо «М60°», на другом № 2 — «Д55°».

Рис. 143

Для измерения шага резьбы подбирают шаблон-пластинку (гребенку), зубцы которой совпадают с впадинами измеряемой резьбы. Затем читают указанный на пластинке шаг или число ниток на дюйм. Для определения шага по резьбомеру № 2 требуется дюйм — 25,4 мм разделить на число ниток, указанное на шаблоне.

Наружный диаметр резьбы <2 на стержне или внутренний диаметр резьбы D1 в отверстии измеряют штангенциркулем. Зная два этих исходных параметра, подбирают точное значение резьбы по сравнительным таблицам стандартных резьб.

Измерение элементов зубчатых колес. На чертеже зубчатых колес всегда задают размер толщины зуба (длину хорды) как расчетную величину.

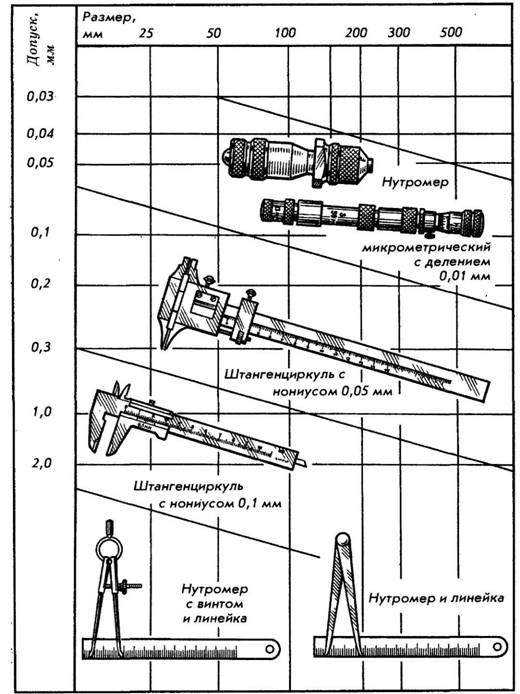

Штангензубомер — инструмент для замера толщины зуба у зубчатых колес (рис. 144). Он состоит из двух взаимно перпендикулярных линеек 1 и 5 со шкалами. Линейка 1 служит для установки заданной высоты, а линейка 5 для измерения толщины зуба — длины хорды по этой высоте. Заметим, что толщина зуба, замеряемая по хорде делительной окружности, всегда находится на определенном расстоянии от окружности вершин зубьев, что на чертеже специально оговаривается.

Рис. 144

В начале измерения упор 3 устанавливают при помощи нониуса 2 на размер заданной высоты и фиксируют его стопорным винтом. Штангензубомер упором 3 ставят на окружность вершины зуба, который собираются замерить. Затем сдвигают губки горизонтальной линейки до соприкосновения с профилем зуба, после чего по шкале нониуса 4 отсчитывают размер толщины зуба, так же как и при измерении штангенциркулем.

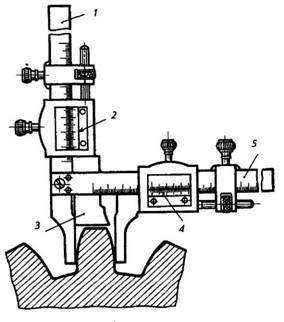

Обычно, когда говорят о точности обмера, подразумевают под этим то максимальное отклонение от истинного размера, которое может получиться при измерении. Например, точность измерения ± 0,02 показывает, что истинное значение может отличаться от прочитанного на шкале инструмента максимум на 0,02 мм. Эта величина характеризует измерительный инструмент, но для практики она неудобна, так как не дает прямого указания, когда в сложившихся обстоятельствах и каким инструментом следует производить измерение. В этом случае удобнее связать тип инструмента с размером допуска. Допуск всегда указан на чертеже. При отсутствии чертежа величину допуска выбирают в зависимости от характера сопряжения данной детали с другими.

Таблица 15

Измерительный инструмент для внешнего промера

Рис. 144 А

Таблица 16

Измерительный инструмент для внутреннего промера

Рис. 144 Б

Таблица 17

Измерительный инструмент для промера глубины

Рис. 144 В

В табл. 15, 16 и 17 (рис. 144 А, В и В) приведены рекомендации по применению измерительного инструмента со шкалами в зависимости от установленных допусков и размеров детали. В ней даны верхние пределы применения инструмента, т. е. наименьшие допуски, которые могут быть промерены данным инструментом. Каждый из приведенных в таблице типов инструмента может быть применен и для более грубых промеров.

Совершенствование методов и средств технического контроля осуществляется путем механизации и автоматизации контрольных операций и применением так называемого активного контроля, позволяющего проверять размеры деталей во время их обработки. Прогрессивные средства контроля выбирают исходя из экономической эффективности их применения. Для механизации контрольных операций применяют многомерные контрольные приспособления и различные механические устройства.

В таких многомерных приборах и приспособлениях используются различные жесткие калибры, индикаторы и устройства, основанные на пневматических, электроконтактных и других способах измерения.

Промышленность располагает также автоматами с механическими измерительными устройствами и с электроконтактными датчиками, электроизмерительные устройства которых позволяют с высокой точностью проверять различные геометрические и физические параметры деталей.

Приборы для автоматического контроля деталей в процессе их обработки наиболее часто применяются при шлифовании валов, отверстий, плоскостей и пр. Эти приборы, устанавливаемые на станках, подают сигнал при достижении деталью заданного размера или автоматически изменяют режим обработки и останавливают станок.

Похожие статьи:

poznayka.org

2.3 Методы измерения и контроля резьбы

Одна и та же физическая величина может быть измерена различными способами. Различают прямые и косвенные, абсолютные и относительные виды измерения.

При прямом измерении искомое значение величины находят непосредственно из опытных данных. Например, измерение диаметра вала штангенциркулем или микрометром, температуры - термометром и т.д.

При косвенном измерении искомое значение величины находят на основании известной зависимости между этой величиной и другими величинами, подвергаемыми прямым измерениям. Косвенное измерение применяется в первую очередь тогда, когда прямое измерение выполнить сложно или невозможно. Например, определение конусности по величине диаметров в двух сечениях и расстоянию между этими сечениями, диаметра вала большого размера по длине окружности, зазора в размерной цепи посредством измерения действительных значений составляющих размеров и т.д.

Измерение, на основе которого устанавливается, в каком из заранее установленных интервалов лежит размер проверяемой физической величины, называется контролем. При этом не обязательно находить численное значение величины. Результатом контроля является заключение о том, к какой размерной группе относится численное значение проверяемой величины.

Для контроля резьбы применяют два метода - комплексный и дифференцированный.

Если допуск на средний диаметр резьбы является суммарным и предназначен для компенсации отклонения среднего диаметра fd2, отклонений угла fα и отклонений шага fр, то применяют комплексный метод контроля. Метод заключается в определении положения действительного контура относительно предельных контуров при помощи рабочих проходных (ПР) и непроходных (НЕ) предельных калибров, либо с помощью проекторов и шаблонов с предельными контурами. Этот метод получил наибольшее распространение в промышленной практике.

Если допуск на каждый элемент назначают раздельно, то применяют дифференцированный метод. При этом методе отдельно проверяют собственно средний диаметр, наружный и внутренние диаметры, шаг и половину угла профиля резьбы. Заключение о годности резьбы делают по каждому элементу отдельно. Метод сложен и трудоемок, поэтому используется для контроля точных резьб: ходовых винтов, резьбовых калибров-пробок и калибров-колец, резьбообразующих инструментов и т.п.

В данной лабораторной работе рассмотрим дифференцированный контроль двух основных параметров резьбы ПР и НЕ сторон калибров-пробок – наружного- диаметра с помощью гладкого микрометра и собственно среднего диаметра методом трех проволочек. Это один из наиболее точных и широко распространенных методов измерения среднего диаметра резьбы. Метод трех проволочек - косвенный метод измерений.

2.4 Измерение наружного диаметра резьбы микрометром

Микрометрические инструменты имеют два отсчетных устройства. Первое отсчетное устройство состоит из шкалы с ценой деления 0,5 мм, нанесенной на стебле 1 (рис. 2), и указателя которым является торец барабана 2.

Рисунок 2 – Микрометр гладкий

Второе отсчетное устройство состоит из шкалы с ценой деления 0,01 мм, нанесенной на конусной поверхности барабана 2, и указателя в виде продольного штриха, нанесенного на стебле 1.

Шаг микровинта P=0,5 мм, следовательно, одному обороту микровинта и жестко скрепленного с ним барабана соответствует линейное перемещение торца барабана на одно деление, равное 0,5 мм.

Круговая шкала барабана имеет число делений n=50, следовательно, поворот барабана с микровинтом на одно деление относительно продольного штриха стебля 1 будет соответствовать C= P/n = 0,5/50 = 0,01 мм.

Для определения размера А (рис. 2а) проверяемой детали производят отсчет по двум отсчетным устройствам и суммируют их. Пример отсчета показан на рис.2б. Отсчет по микрометру будет равен A = 5,5 +0,265 = 5,765 мм

(третий десятичный знак взят на глаз).

При измерении микрометром необходимо следить внимательно за правильностью отсчета. На рис.2в, рис.2г приведены характерные случаи положения барабана, при которых часто делают ошибки.

На рис.2в расстояние между измерительными контактами равно 5,48 мм. Здесь, несмотря на то, что штрих, указывающий 5,5 мм выходит из под среза барабана, определяемый размер меньше 5,5 мм на 0,02 мм (нуль не дошел не два деления до продольной черты на стебле). Это объясняется тем, что сам штрих барабана имеет толщину порядка 0,2 мм. На рис. 2г штрих полумиллиметровой шкалы, находящийся между штрихами 4 и 5 миллиметровой шкалы, полностью вышел из под среза барабана. Следовательно, измеренное расстояние в данном случае будет 4,5 мм по основной шкале плюс 0,48 мм по круговой шкале, т.е. 4,98 мм.

Перед каждым измерением микрометр необходимо проверить, так как в результате износа контактов или забоин на них может случиться, что при их соединении нулевой штрих барабана не будет совпадать с нулевым штрихом основной шкалы, находящейся на стебле. В этом случае имеющуюся погрешность необходимо учесть в окончательном результате с обратным знаком, т.е. если имеет отклонение в минус, то величину погрешности нужно прибавить к показанию микрометра, а если в плюс, то отнять. У микрометров с пределом измерения больше 25 мм проверка правильности установки производится по прилагаемому эталону.

После проверки микрометра измеряемую деталь путем вращения микровинта 4 при помощи трещотки 6 зажимают между измерительными поверхностями микровинта 4 и 5 и производят отсчет. При измерении детали необходимо следить за тем, чтобы винт 7 был бы отстопорен.

Деталь считается годной по наружному диаметру, если выполняется условие: dmin dизм dmax,

где dизм – действительное (измеренное) значение наружного диаметра;

dmin, dmax – соответственно наименьшее и наибольшее предельно

допустимые значения наружного диаметра.

studfiles.net

Измерение и контроль резьбы

В резьбе измеряют и контролируют наружный, внутренний и средний диаметры, шаг и угол профиля: из них основными элементами резьбы являются: наружный и средний диаметры, шаг и угол профиля резьбы.

Измерение шага резьбы. Для измерения шага резьбы применяют измерительную линейку и резьбомер. Измерение шага резьбы измерительной линейкой показано на рис. 197. Линейкой измеряют длину определенного количества витков, например десяти; разделив полученную длину на замеренное количество витков, находят размер одного шага. При измерении дюймовой резьбы определяют число витков, которое приходится на длину одного дюйма (приближенно равного 25.4 мм). Если на длине 1" насчитывается 4 витка, то шаг равен 1/4".

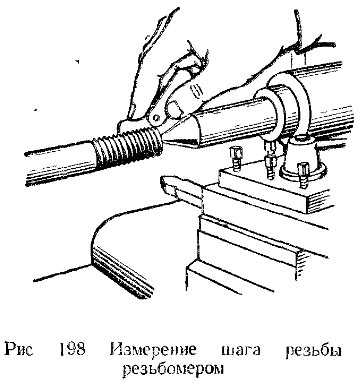

Резьбомер (рис. 198) состоит из набора стальных пластинок, из которых каждыя снабжена вырезами, точно соответствующими профилю резьбы определенного шага. На каждой пластинке выбиты цифры, указывающие на шаг резьбы в миллиметрах или число витков, нарезанных на длине одного дюйма. При измерении шага прикладывают пластинку к проверяемой резьбе параллельно ее оси (рис. 198). Совпадение пластинки резьбомера проверяют на просвет.

Измерение среднего диаметра резьбы. Точно измерить средний диаметр резьбы можно резьбовым микрометром (рис 199). Он отличается от микрометра для гладких деталей только тем, что вместо постоянных измерительных поверхностей имеет особые сменные измерительные наконечники 1 и 2. Наконечник 1 (рис. 199, б), снабженный конусом с углом, равным углу профиля резьбы, вставляют в отверстие микрометрического винта, наконечник 2, снабженный прорезью, - в пятку.

При измерении резьбовой микрометр устанавливают так, чтобы конус входил в углубление резьбы, а измерительный наконечник с вырезом охватывал выступ резьбы (рис. 199, а). Отсчет по шкале микрометра показывает размер среднего диаметра резьбы.

Резьбовые калибры. Наилучшим инструментом для контроля резьб являются резьбовые калибры - нормальные и предельные. Наружная резьба проверяется нормальным резьбовым кольцом (рис. 200), а внутренняя - нормальной резьбовой пробкой (рис. 201). Правый гладкий конец пробки служит для проверки диаметра отверстия под резьбу, а левый резьбовой конец - для проверки самой резьбы. Правильность резьбы нормальными калибрами определяют на ощупь по отсутствию качания и трудности свинчивания калибра и детали.

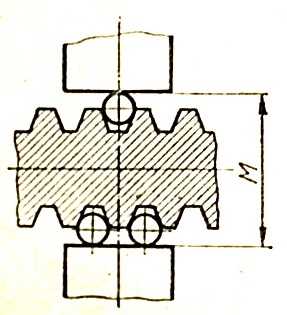

Значительно более точна и производительна проверка резьбы предельными резьбовыми калибрами. Наружную резьбу проверяют предельными резьбовыми скобами. Такая скоба (рис. 202) имеет две пары роликов: передняя пара является проходной, а задняя - непроходной.

Способ проверки резьбы предельной резьбовой скобой такой же, как и при проверке гладких размеров, т.е. резьба должна свободно пройти через проходную сторону калибра, а не проходная сторона калибра должна задержать резьбу.

Внутреннюю резьбу проверяют предельными резьбовыми пробками (рис. 203). Проходной конец пробки имеет длинную резьбу полного профиля; он должен полностью ввинчиваться в резьбовое отверстие по всех его длине. Непроходной конец имеет 2-3 витка срезанного профиля, он не должен ввинчиваться в измеряемое отверстие.

Как гладкие, так и резьбовые предельные калибры применяют обычно при изготовлении большого количества одинаковых деталей и вообще в тех случаях, когда детали должны иметь точные размеры с определенными допусками.

Измерение среднего и внутреннего диаметров резьбы. Иногда приходится измерять средний диаметр резьбы; в таких случаях применяют специальный кронциркуль (рис. 204) со сменными шариковыми наконечниками. Диаметр шариков выбирают по специальным таблицам в соответствии с типом и шагом резьбы. Ножки кронциркуля с шариковыми наконечниками сначала устанавливают по образцовой детали или резьбовому калибру. После этого сверяют снятый размер со средним диаметром нарезанной резьбы, прикладывая установленный кронциркуль шариковыми наконечниками к ее боковым поверхностям.

Внутренний диаметр резьбы измеряют кронциркулем с острыми ножками (рис. 205). Как и в предыдущем случае, кронциркуль предварительно устанавливают на размер по штангенциркулю, образцовой детали или резьбовому калибру, затем сравнивают этот размер с внутренним диаметром нарезанной резьбы.

Наружный диаметр резьбы болта измеряют штангенциркулем или микрометром. При этом необходимо следить за тем, чтобы измерительный инструмент был установлен перпендикулярно оси детали.

machinetools.aggress.ru

Средства измерения резьб. | МеханикИнфо

Средства измерения резьб. Проволочки измерения резьбы. 4.38/5 (87.50%) проголосовало 8

Приборы активного контроля.

Одним из наиболее прогрессивных методов контроля является активный. Наиболее рационально его применение в условиях массового и крупносерийного производства. Устройства активного контроля при определенном измерении размеров позволяют автоматически изменять ход технологического процесса и обеспечить заданную точность обработки.

Устройства активного контроля могут включаться в конце цикла обработки и по результатам измерения подавать команду на подналадку режущего инструмента (их называют подналадчиками) или производить проверку размеров изделия непосредственно в процессе обработки с целью регулирования величины перемещения, режимов резания и других параметров технологического процесса. Приборы активного контроля, регулирующие параметры технологических процессов, применяются в станках с программным управлением.

Для автоматического контроля и подналадки применяются приборы контактного и бесконтактного действия. У приборов контактного действия наконечник находится в контакте с измеряемым изделием и может, срабатываясь, быть причиной погрешности прибора. Для уменьшения такой возможности наконечники приборов активного контроля изготовляют из твердого сплава, алмазов, агатов или других особо твердых материалов.

Приборы для измерения резьб.

Основными контролирующими параметрами резьб являются наружный средний и внутренний диаметры, угол профиля и шаг. При измерении резьб применяются средства комплексного и поэлементного контроля.

Для комплексного контроля наружных метрических резьб применяются жесткие предельные калибры-кольца (ГОСТ 17763 — 72 и ГОСТ 17764 — 72) или резьбовые скобы. Внутренние резьбы проверяются резьбовыми калибрами-пробками (ГОСТ 17756 — 72 и ГОСТ 17759 — 72). При пользовании резьбовыми калибрами-пробками и кольцами комплексным измерителем является проходной калибр. Непроходной калибр применяется для измерения предельного размера среднего диаметра.

При поэлементном контроле наружный диаметр болта может проверяться любым измерительным средством, применяемым для контроля диаметра валов, а внутренний диаметр гайки – любым измерительным средством для контроля отверстий.

Для контроля среднего диаметра применяют контактный или бесконтактный методы. Контактный метод контроля основан на применении вставок в микрометр или трех проволочек.

Вставки резьбового микрометра.

Микрометр со вставками применяют при контроле среднего диаметра треугольной резьбы с углами профиля 60 и 55°. Измерение производится в пределах от 0 до 350 мм, причем для каждого интервала в 25 мм применяются или отдельные микрометры, или специальные сменные пятки. Комплект вставок к микрометру состоит из двух вставок (рис. 1): призматической, которая устанавливается вместо пятки микрометра, и конусной, устанавливаемой в отверстие микрометрического винта.

Рис. 1. Вставки к резьбовому микрометру.

Микрометр оснащается пятью комплектами вставок, которые устанавливаются применительно к шагу проверяемой резьбы: 0,4 — 0,5; 0,6 — 0,8; 1 — 1,5; 1,75 — 2,5 и 3 — 4,5 мм.

Измерение резьбы методом трех проволочек.

При контроле среднего диаметра применяют комплект из трех проволочек одинакового диаметра. В процессе замера две проволочки устанавливают во впадины резьбы с одной стороны, а третью — в противоположную впадину. Размер проволочек выбирается по специальной таблице в зависимости от шага и угла профиля резьбы. Идеальным размером для проволочек является диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Измерения среднего диаметра резьбы.

В зависимости от требуемой точности при измерении проволочками используют микрометры или оптико-механические приборы, обеспечивающие более точные показания. Если оси проволочек при измерении расположены вертикально, то проволочки подвешивают на кронштейне, укрепленном на применяемом приборе (рис. 2). К проволочкам подводят измерительные поверхности и измеряют расстояние между выступающими точками трех проволочек, находящимися во впадинах резьбы, затем по формулам определяют средний диаметр.

Расчет среднего диаметра резьбы.

Средний диаметр резьбы с углом профиля 60°:

Dcp=M – 3d + 0.866s,

где M — размер, полученный в результате измерения, мм;

d — диаметр проволочки, мм;

s — шаг измеряемой резьбы, мм.

Если угол профиля составляет 55°, то средний диаметр цилиндрической резьбы:

Dcp=M – 3,165d + 0.9605s.

Рис. 2. Измерение резьбы с помощью трех проволочек.

Бесконтактные методы контроля резьбы с помощью среднего диаметра резьбы основаны на трех проволочек, применении измерительных микроскопов с угломерными окулярными, головками, а также проекторов.

Индикаторные измерительные приборы.

Контроль точности шага резьбы и измерение угла профиля также осуществляется на измерительных микроскопах или проекторах.

Контроль среднего диаметра внутренней резьбы может выполняться индикаторными приборами с раздвижными полупробками, индикаторными приборами с раздвижными вставками, а также на горизонтальных оптиметрах с помощью измерительных дуг для внутреннего измерения, оснащенных шаровыми измерительными наконечниками.

На большинстве заводов при расточке отверстий для предварительных измерений пользуются пробками и штих-массами, а также штангенциркулем. Установка резца для снятия стружки до требуемого размера производится по лимбу поперечного суппорта станка на основе показаний штангенциркуля. При обработке отверстий по 2-му и 3-му классам точности такой общепринятый способ измерений связан с большими затратами времени на снятие пробных стружек, а зачастую и на излишние проходы.

Измерить размеры ряда детален в процессе обработки можно с помощью индикаторного приспособления (рис. 3), которое благодаря специальной конструкции упорной планки 1, позволяет установить в удобном месте, впереди поперечных салазок суппорта, держатель 3 индикатора 4. При подаче поперечных салазок от себя штифт индикатора упирается в выступ планки 1. Винт 2 предохраняет индикатор от поломки. Это приспособление является универсальным, оно может быть применено как при расточке, так и при обточке. Для обточки упорную планку и индикатор 3 поворачивают на 180°.

Рис. 3. Индикаторное приспособление для активного контроля размеров при обработке на токарном станке.

Практика показала, что применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия, а также применение индикаторного приспособления (рис. 3) позволяет уменьшить вспомогательное время и обеспечить высокую точность измерений внутренних размеров.

При обработке отверстий необходимо по индикатору настроить резец на снятие первой стружки с припуском 0,1 — 0,2 мм на сторону, заметить показание индикатора и снять первую стружку. После этого замерить полученный размер отверстия индикаторным прибором, настроенным по установочному кольцу, имеющему номинальный размер отверстия (при настройке индикаторный прибор устанавливается на ноль).

Измерив отверстие, определяют, какой слой металла нужно снять резцом для получения окончательного размера отверстия, и по индикатору устанавливают резец для расточки отверстия на чистовой размер. Такой способ измерений упрощает расточку отверстий по 2-му и 3-му классам точности, и он вполне доступен для рабочих невысокой квалификации.

При больших партиях деталей небольшой массы иногда целесообразно сначала провести предварительную расточку всей партии деталей с припуском 0,3 — 0,5 мм на диаметр и затем за один проход, применяя жесткий резец, провести чистовую расточку.

Учитывая, что резец в процессе работы изнашивается, вследствие чего размер отверстия уменьшается, во время обработки каждой последующей детали следует проверять индикатором для внутренних измерений действительный размер отверстия уже обработанной детали и, исходя из показаний индикатора, настраивать индикаторное устройство с учетом износа резца.

Преимущество работы с индикатором заключается еще и в том, что на его показания не влияет износ резьбы винта и гайки поперечного суппорта, тогда как показания лимба зависят от степени износа резьбы.

Следует отметить, что общепринятые способы расточки отверстий не обеспечивают высокой точности. При обработке отверстия, диаметр которого меньше заданного, токарь не имеет точного представления о том, сколько сотых долей миллиметра нужно дополнительно снять для получения окончательного размера. Поэтому он часто вынужден прибегать к добавочным проходам, что значительно увеличивает затраты времени на обработку и ухудшает качество.

Применение индикаторных приспособлений дает возможность работать уверенно и с большой точностью. Использование индикатора не исключает применения предельных калибров. Проверка отверстий предельным калибром является обязательной при окончательном контроле размера.

mechanicinfo.ru

Контроль и измерение резьбы

Для контроля элементов резьбы — шага, диаметров, формы профиля — применяются универсальные и специальные инструменты. Выбор того или иного инструмента зависит от типа резьбы и главным образом от ее точности. В первую очередь контролируются шаг, средний диаметр и форма профиля и затем уже наружный и внутренний диаметры.

Измерение шага резьбы. Измерительной линейкой или штангенциркулем определяют длину нескольких шагов резьбы и полученный результат делят на количество шагов.

Шаг как наружной, так и внутренней резьбы можно определить при помощи резьбомера. На каждой пластинке резьбомера указана величина шага резьбы. Подбирают пластинку таким образом, чтобы ее зубцы плотно, без зазора вошли во впадины измеряемой резьбы. Тогда шаг резьбы будет равен шагу, указанному на пластинке.

Измерение среднего диаметра резьбы. Точно измерить средний диаметр резьбы можно с помощью резьбового микрометра. Для измерения резьб различных размеров пользуются комплектами наконечников (один с вырезом второй с конусом) соответствующего размера. Предел использования данного комплекта указан на наконечниках. Так, например, клеймо М 3—4,5 показывает, что данным комплектом можно измерять метрические резьбы с шагом 3; 3,5; 4; 4,5 мм.

У микрометров с пределом измерений 0—25 мм нулевые деления на барабане и стебле микрометра совпадают при плотном прилегании наконечников друг к другу. У микрометров с пределом измерения 25—50 мм совпадение делений должно быть тогда, когда между наконечниками вставлен эталон А.

Проверка профиля резьбы. Форма профиля резьбы проверяется шаблоном. В случае необходимости в очень точном контроле приме няотся специальные микроскопы. Проверка нормальными резьбовыми калибрами. Неответственные резьбы удобно и просто контролировать с помощью калибров. Нормальным резьбовым кольцом проверяют наружный диаметр резьбы. Кольцо навинчивается на винт, и о точности резьбы судят по покачиванию кольца. Внутренний диаметр резьбы проверяют нормальной резьбовой пробкой. Гладкий конец нормального калибра служит для проверки диаметра отверстия под резьбу.

Проверка предельными резьбовыми калибрами. Точные резьбы контролируют с помощью предельных резьбовых калибров. Внутренняя резьба проверяется с помощью резьбового калибра-пробки. Проходной конец калибра должен полностью входить в резьбовое отверстие по всей его длине. Непроходной конец имеет 2—3 витка неполного профиля и не должен ввинчиваться в проверяемое отверстие.

Наружная резьба проверяется проходными резьбовыми кольцами, которые должны полностью навинчиваться на винт и зажиматься непроходной регулируемой скобой для проверки среднего диаметра. В массовом производстве для проверки наружной резьбы пользуются предельными резьбовыми скобами с двумя парами роликов.

Автоматизация работ при нарезании резьбы на токарном станке

При скоростном нарезании резьбы и нарезании резьбы в упор трудно вручную управлять процессом отвода резца от детали. Для этой цели применяется ряд приспособлений, облегчающих труд токаря и повышающих производительность.

Для автоматического отвода резца при нарезании резьбы без проточенной канавки, а также резьбы в упор применяется приспособление. Оно состоит из закрепляемого в резцедержателе станка корпуса внутри которого перемещается ползун. В передней части ползуна имеется отверстие, в котором при помощи винта закрепляется резьбовой резец круглого сечения. Ползун снабжен прямоугольным окном, где помещается сухарь, запрессованный в корпус.

В рабочем положении ползун удерживается фиксатором. Фиксатор установлен на качающемся рычаге и поджимается к ползуну пружиной.

Приспособление работает следующим образом: в конце прохода ролик, укрепленный на рычаге, наталкивается на упор, установленный на станине. При этом рычаг поворачивается, и фиксатор освобождает ползун. Ползун под действием пружины мгновенно отводится вправо до упора в резиновую шайбу, прикрепленную к сухарю.

Токарь отводит суппорт в исходное положение, а затем, поворачивая рукоятку вокруг оси, подает ползун вперед до тех пор, пока фиксатор не зайдет в отверстие.

Ролик сидит на эксцентричной втулке, соединенной храповым механизмом с рукояткой. При каждом новом проходе совершается поворот ролика на определенный угол, меняется момент касания ролика с упором и происходит опережение отвода резца. Это позволяет нарезать резьбу в упор.

Приспособление для быстрого отвода резца состоит из корпуса, в котором ходит скалка, снабженная прорезью для прохода стержня. В передней части скалки закреплен резьбовой резец; сбоку прикреплен сухарь.

Пружина стремится оттянуть скалку с резцом в заднее положение. Этому препятствует сухарь, который при рабочем ходе упирается в цилиндрическую часть стержня. Стержень при этом смещен в крайнее левое положение пружиной. В конце хода стержень наталкивается на переставной упор и отводится вправо. Сухарь становится против лыски на стержне, и резец отходит от детали. Возврат всех деталей в исходное положение выполняется при помощи рукоятки и эксцентрика.

ПОХОЖИЕ СТАТЬИ:

www.technologywood.ru

Методы и средства контроля и измерения точности цилиндрических резьб

Точность резьбы можно контролировать дифференцированным (контроль каждого параметра) и комплексным (контроль расположения контура резьбы в предписанном поле допуска) методами. Дифференцированный метод контроля наружной и внутренней резьб применяется в случаях, когда допуски даны отдельно на каждый элемент резьбы: наружный диаметр болта и внутренний диаметр гайки, средний диаметр, шаг и половину угла профиля. Этот метод сложен, трудоемок, а поэтому его применяют главным образом при контроле ответственных – точных резьб (ходовых винтов, инструментов, контрольных калибров) и настройке резьбонарезных станков –автоматов. Иногда по результатам контроля отдельных параметров судят ( после вычислений) о комплексном параметре, например о приведенном среднем диаметре резьбы. Каждый из этих методов, в свою очередь, подразделяются в зависимости от средств измерения, способов измерения и т.п.

При комплексном методе контроля выявляется положение действительного контура относительно предельных контуров, заданных стандартом, и обеспечивается соответствующая посадка по всей длине свинчивания. Этот метод предопределяет одновременный контроль резьбы по всем параметрам, кроме наружного диаметра болта и внутреннего диаметра гайки.

Комплексный контроль резьб выполняют либо с помощью предельных калибров, либо с помощью проекторов и шаблонов с предельными калибрами. Калибрами отсортировываются те изделия, размеры которых по результатам проверки укладываются в границы допуска. Изделия, размеры которых не укладываются в поле допуска, отбраковываются.

В систему калибров входят рабочие гладкие и резьбовые проходные (ПР) и непроходные (НЕ) калибры и контркалибры (КПР-ПР, КНЕ-ПР, У-НЕ, КНЕ-НЕ, КИ-НЕ, У-ПР) для проверки регулирования (установки) рабочих скоб и колец.

Рабочие предельные резьбовые пробки служат для контроля изделий с внутренней резьбой (гайки), а резьбовые кольца или скобы для контроля изделий с наружной резьбой (болты, шпильки). Непроходные резьбовые кольца имеют канавку по наружному диаметру, так как они проверяют только средний диаметр резьбы.

Рабочие гладкие предельные калибры (скобы и пробки) служат для контроля наружного диаметра резьбы болта и внутреннего диаметра резьбы гайки.

Дифференциальный метод основан на измерении каждого элемента резьбы в отдельности и по нему делают заключение о годности. Этот метод применяется при наладке технологического процесса, контроля метрических резьб диаметром свыше 200 мм и при посадке с натягом.

Измерения наружного диаметра наружной резьбы не отличается от измерения гладких цилиндрических деталей, т.е применяются те же инструменты и приборы (штангенциркуль, микрометр и т.п.). Контроль этого параметра выполняется также предельными калибрами-скобами для гладких цилиндрических деталей.

Такими же приборами и инструментами измеряется внутренний диаметр внутренней резьбы, но они имеют несколько иное конструктивное оформление или специальные приспособления для измерения внутренних диаметров. Внутренний диаметр резьбы контролируется так же калибрами-пробками для гладких цилиндрических отверстий.

Внутренний диаметр наружной резьбы измеряется двумя способами: контактным и бесконтактным. При контактном способе измерения применяются обычные приборы для измерения наружных диаметров гладких цилиндрических деталей (контактные элементы на них заменяются специальными наконечниками в виде призмы и конуса). Угол при вершине наконечника должен быть меньше угла профиля резьбы, а радиус притупления при вершине – меньше радиуса закругления впадины резьбы.

Наиболее распространен способ измерения слепков внутренней резьбы по методам, применяемым для измерения параметров наружной резьбы. Слепок резьбы изготовляется заливкой нарезанного отверстия легкоплавким сплавом с малым коэффициентом термического расширения или запрессовкой специальной амальгамы в измеряемую резьбу с последующим вывинчиванием отливки или слепка. При этом наивысшая достигаемая точность измерения линейных размеров параметров резьбы ±15 мкм.

Средний диаметр резьбы измеряется на микроскопах с помощью измерительных ножей и без них. Методом трех или двух проволочек, с применение призматических вставок с различными приборами (оптиметром, индикатором и т.д.).

При измерении среднего диаметра на микроскопах или проекторе за действительный средний диаметр d2 принимают среднее арифметическое из результатов измерения по правым и левым сторонам профиля для компенсации ошибки, вызываемой перекосом от резьбового изделия относительно направления продольного перемещения стола прибора.

Половина угла профиля измеряется на проекторе, микроскопе, накладными угломерами. Точные результаты получаются при измерении половины угла профиля на микроскопе резьбовыми ножами для ориентирования визирных рисок измерительного прибора параллельно образующей профиля. Для внутренних диаметров свыше 14 мм половина угла профиля можно измерять прибором для бесконтактных измерений, работающих по принципу светового сечения. При бесконтактном методе тонкая полоса света, попадающая на профиль измеряемой резьбы, имеет профиль осевого сечения резьбы. Спроектированная микроскопом на поверхность витка резьбы пространственная щель становится видной в окуляре микроскопа в виде тонкой светлой полоски. Угол измеряется на микроскопе с помощью окулярной сетки.

Шаг резьб измеряется на микроскопах с ножами и без ножей, на проекторе, накладными шагомерами (для проверке шага резьбы диаметром свыше 200 мм). Для компенсации погрешности, вызываемой перекосом оси резьбового изделия в горизонтальной плоскости, измерение на микроскопе производится по правым и левым сторонам. За действительный размер принимается среднее арифметическое из четырех измерений.

Контрольные вопросы.

1. Какие основные типы стандартных резьб Вы знаете?

2. Какими элементами определяется профиль любой резьбы?

3. Какие резьбы и почему применяют в подвижных и неподвижных резьбовых соединениях?

4. Какие преимущества и недостатки имеют резьбовые соединения?

5. Какие требования предъявляют к резьбовым соединениям?

6. Как влияет на работоспособность резьбовых соединений точность резьбы?

7. Как влияет форма впадин наружной и внутренней резьбы на работоспособность резьбовых соединений?

8. Какие виды посадок применяют в резьбовых соединениях?

9. Что означает понятие «допуск среднего диаметра является суммарным»?

10. Что такое приведенный средний диаметр резьбы болта или гайки?

11. Какие степени точности , виды отклонений и группы длин свинчивания предусмотрены для метрических резьб с зазорами?

12. Что называют погрешностью шага резьбы? Какие виды и причины появления этих погрешностей Вы знаете?

13. Что называют длиной свинчивания резьбового соединения?

14. Чем характеризуется длина свинчивания и как она влияет на характер и работоспособность резьбового соединения?

15. Методы контроля резьбы по наружному и внутреннему диаметру.

Дата добавления: 2015-08-10; просмотров: 871 | Нарушение авторских прав

Читайте в этой же книге: Основные сведения. | Системы допусков и посадок на угловые размеры и конические соединения. | Виды конических соединений. | Система допусков и посадок для конических соединений. | Допуски и посадки конических соединений | Поля допусков. | Методы и средства измерения и контроля углов и конусов. | Основные параметры, ограничиваемые допусками. | Основные отклонения | Градация точности резьбовых соединений. |mybiblioteka.su - 2015-2018 год. (0.006 сек.)mybiblioteka.su

Методы и средства контроля резьбы

Дом Методы и средства контроля резьбы

просмотров - 1316

Методы контроля резьбы. Для контроля резьбы, применяют два метода - дифференцированный и комплексный. В случае если допуски назначают на каждый элемент изделия раздельно, применяют дифференцированный метод. В случае если на какой либо из элементов изделия назначают комплексный допуск, ограничивающий погрешности нескольких элементов одновременно, например допуск на приведенный средний диаметр резьбы, применяют комплексный метод контроля.

Дифференцированный метод контроля основан на измерении каждого элемента резьбы в отдельности. Заключение о годности делают по каждому элементу отдельно.

Дифференцированный метод контроля резьбы осуществляют с помощью универсальных приборов - универсального или инструментального микроскопа, оптиметра, длинномера и др. На микроскопах можно измерять все элементы резьбы, на длинномере и оптиметре наружный диаметр и собственно средний диаметр резьбы (методом трех проволочек).

Дифференцированный метод можно применить также и для контроля изделий, которые назначены комплексные допуски. Важно заметить, что для суждения о годности изделия в этом случае крайне важно по результатам измерения отдельных элементов резьбы определить приведенное значение элемента͵ на который установлен комплексный допуск. Примером дифференциального контроля, по комплексному параметру, является определение годности резьбового изделия по приведенному среднему диаметру, подсчитываемому по результатам измерения собственно среднего диаметра, шага на длине свинчивания и половины угла профиля.

При этом средний диаметр определяют в большинстве случаев методом трех проволочек, который заключается в следующем (рис. 9 )Во впадины резьбы закладывают три калиброванные проволочки известного одинакового диаметра и измеряют размер М посредством контактного прибора (длинномера, оптиметра, микрометра и др.)

Рис. 9

Зная размер М и шаг резьбы, можно определить величину среднего диаметра. Формула для подсчета среднего диаметра метрической резьбы имеет вид

d2=M - 3d+O,866p.

Для устранения влияния погрешностей угла профиля на измерение размера d2применяют проволочки так называемого рационального диаметра, при котором точки их контакта расположены на расстоянии, равном среднему диаметру. Резьбу считают годной, если приведенный и собственно средний диаметр находятся в пределах допуска на средний диаметр.

Дифференцированный метод целесообразно применять для контроля точных резьб: резьбы калибров, ходовых винтов станков и приборов. Допуски для этих резьб, как правило, назначают дифференцированно на каждый элемент резьбы в отдельности.

Комплексный метод контроля резьбы заключается в непосредственном определении положения ее действительного контура относительно предельных контуров посредством резьбовых калибров. Резьбовые калибры применяют главным образом для контроля изделий, изготовляемых в большом числе: болтов, гаек, шпилек и т. п. Контроль указанных изделий посредством резьбовых калибров является основным и наиболее распространенным на предприятиях

Читайте также

Методы контроля резьбы. Для контроля резьбы, применяют два метода - дифференцированный и комплексный. Если допуски назначают на каждый элемент изделия раздельно, применяют дифференцированный метод. Если на какой либо из элементов изделия назначают комплексный допуск,... [читать подробенее]

oplib.ru