Сварочный пост для ручной сварки и его оборудование. Сварочные кабели для ручной электродуговой сварки

КГ, КОГ, КРПТ, значение маркировки, виды

Главная страница » Статьи о сварке » Сварочный пост » Оснастка » Кабель » Марки

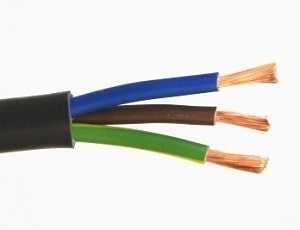

Кабели применяются для передачи тока от сварочного аппарата к электрододержателю, а также для обеспечения безопасности работ с помощью клемм заземления. Для осуществления дуговой сварки используются провода с одной токопроводящей жилой круглой формы различных диаметров. Выполнение функции проводника предъявляет к кабелю особые требования.

Кабели применяются для передачи тока от сварочного аппарата к электрододержателю, а также для обеспечения безопасности работ с помощью клемм заземления. Для осуществления дуговой сварки используются провода с одной токопроводящей жилой круглой формы различных диаметров. Выполнение функции проводника предъявляет к кабелю особые требования.

Требования к сварочным кабелям

Кабели используются при работе с электрическим током, поэтому к проводам предъявляется несколько технологических требований и норм по безопасности:

- стойкость к ударам, разрывам и воздействию химических агрессивных сред;

- высокая гибкость обеспечивает быстрое изменение его положения без каких-либо последствий как для исполнителя, так и для самого провода;

- многократные сматывания и разматывания не должны сказываться на эластичности и упругости покрытия шнура;

- устойчивость к солнечным лучам, влаге и маслу;

- стойкость к различным загрязнениям.

Сварочный кабель, виды, маркировка

На современном рынке представлено большое количество разнообразных кабелей. Основная классификация подразумевает разделение проводников на группы в зависимости от количества жил:

- провода с одной медной жилой используются для оснащения переносных сварочных аппаратов при осуществлении электродуговой сварки;

- шнуры с двумя жилами из меди или её сплавов представляют собой анод и катод, что позволяет применять их при импульсной сварке и для резки металлов;

- трехжильные предназначены для проведения автоматического сваривания и для получения струйного шва.

Данные проводники маркируются следующим набором букв и цифр: КС (кабель сварочный) — 1-3 (количество жил). Также в маркировке могут присутствовать обозначения: П — полимерная защита; ВЧ (П, П) — высокочастотный ток переменного или постоянного вида.

Далее мы рассмотрим марки кабелей из первой группы.

КРПТ

КРПТ — это марка сварочного кабеля для ручной дуговой сварки, аббревиатура включает следующие обозначения:

К — кабель;Р — резиновая изоляция и оболочка;П — переносного типа;Т — тяжелый.

КРПТ представляет собой гибкий проводник с медными жилами, используется для работы как в закрытом помещении, так и на улице.

Данная марка кабеля для сварочного аппарата применяется для присоединения передвижных и переносных механизмов к сетям с переменным напряжением до 660 В частотой до 400 ГЦ или с постоянным напряжением до 1000 В.

Цифровая маркировка включает количество жил и площадь их сечения, в качестве разделительного символа применяется вопросительный знак — «?». Маркировка может иметь многозвенную форму: провод включает жилы с разным сечением или одна из них используется для заземления.

Важно! КРПТ является устаревшей маркой проводников, поэтому он снят с производства. В качестве аналога выступает КГ.

КГ

КГ (кабель гибкий) — это наиболее популярная марка сварочного кабеля, предназначена для подключения к сетям переменного напряжения до 660 В частотой 400 Гц или постоянного напряжения до 1000 В.

Специалисты выделяют следующие разновидности КГ, которые предназначены для использования в разных климатических условиях:

КГ-ХЛ — холодостойкий, применяется в условиях очень низких температур — до -60°С;

КГ-Т — тропический, предназначен для выполнения работ в высоких температурах — до +55°С;

КГн — провод имеет негорючую изоляцию, рекомендуется для выполнения сваривания в пожароопасных условиях.

КГ-КОГ — наиболее гибкий тип провода, следует применять для работы в труднодоступных местах, в закрытых помещениях, при возведении металлоконструкций на высоте.

Кабели КГ различаются по максимальной токовой нагрузке, которую они выдерживают. Величина тока, в свою очередь, зависит от площади сечения провода. Основные виды КГ представлены в статье «Сварочный кабель КГ».

КОГ

Еще одной популярной маркой является КОГ — кабель особо гибкий, предназначен для проведения работ в труднодоступных местах.

Высокая гибкость провода гарантирует быстрое изменение положения сварочного оборудования, что обеспечивает комфорт для исполнителя.

Проводники КОГ предназначены для соединения электрододержателей при дуговой сварке, автоматических или полуавтоматических установок с источником на переменное напряжение 220 В частоты 50 Гц или постоянное напряжение 700 В.

КОГ является аналогом КГ, имеет некоторые конструктивные особенности. Маркировка сварочного кабеля КОГ и его разновидностей:

- КОГ-Т обладает следующим температурным диапазоном эксплуатации: от -30 до +50°С;

- КОГ-У — от -50 до +50°С;

- КОГ-ХЛ — от -60 до +50°С.

Другая важная информация представлена в статье «Сварочный кабель КОГ».

Где купить сварочные кабели

Компании-продавцы предлагают покупателям практически все марки сварочных проводников. В ассортименте присутствуют все маркоразмеры. Это позволяет клиентам выбрать оптимальное сечение шнура, качественно и безопасно произвести все работы. С перечнем торговых предприятий можно ознакомиться в соответствующем разделе.

Каждый исполнитель, ознакомившись с представленной информацией, сможет выбрать оптимальный вид сварочного кабеля. Это позволит сварщику выполнить работы на высоком уровне и получить качественный результат.

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

Сварочный кабель

Кабель сварочный предназначается для использования в качестве соединяющего звена для спецэлектродержателей с источником тока для сварки. Выполнение этой функции предъявляет к электрокабелю особые требования.

Основной функцией сварочного кабеля является создание соединения между электродержателями и источником тока для сварки.

Сварочный кабель должен обладать высокой гибкостью, что позволяет быстро менять его положение в пространстве при изменении положения человека, осуществляющего сварочные работы. Сварочные кабели изготавливают из медной проволоки, изоляция кабеля делается из гибкого и прочного изоляционного материала, обладающего высокой влагостойкостью и маслостойкостью. Чаще всего таким материалом служит специальный вид резиновой изоляции.

Сечение сварочного кабеля должно соответствовать максимальному току, который способен выдать используемый сварочный аппарат.

Основные требования к сварочным кабелям

Сварочные кабели предназначены для проведения сварочного тока, имеющего большую величину, по этой причине требования, предъявляемые к их электробезопасности, являются достаточно высокими. К основным требованиям, предъявляемым к кабелю сварочному, относят следующие.

Характеристики сварочных кабелей.

Так как кабель может пролегать в различных условиях окружающей среды и труда, он должен иметь высокую устойчивость к ударам, разрывам и агрессивным химсредам. Оплетку кабеля сварочного делают из полимеров, которые не допускают процесса оголения токоведущей части и тем самым предохраняют сварщика от воздействия на него электротока с высокой силой. Так как хранение кабеля осуществляется в смотанном виде, он должен с легкостью выдерживать многократные сматывания и разматывания, все эти действия не должны приводить к повреждению материала изоляции. Сечение электрокабеля должно быть таковым, чтобы с легкостью выдерживать токовую нагрузку, выдаваемую сварочным аппаратом.

Для обеспечения токозащищенности работника кабели сварочные имеют изоляцию из специальной шланговой резины, отличающейся повышенной прочностью, а в некоторых вариантах исполнения этот тип электропроводника имеет дополнительную изоляционную прослойку из нескольких слоев полимерной пленки, которая предотвращает процесс слипания жил провода с резиновой оболочкой. Сварочные провода в качестве материала, предотвращающего слипание медных жил с резиновой изоляцией, могут содержать посыпку тальком или схожим по свойствам материалом.

Вернуться к оглавлению

Марки кабеля для сварочных аппаратов и маркировка

Маркировка кабеля для сварочных аппаратов.

Современные производители предлагают на рынке для своих клиентов большое количество различных кабелей для сварки, которые отличаются между собой многими техническими параметрами. Большинство различных марок кабелей сварочных описывается в единой техноменклатуре. К основным типам проводников, используемых при комплектации аппарата для сварки, относятся следующие:

- провод одножильный — токоведущая жила изготавливается из меди, которая имеет высокие токопроводящие свойства, этот тип кабелей сварочных применяется при оснащении переносных сварочных аппаратов;

- провод двужильный — две жилы в кабеле, изготавливаемые из меди или сплавов, основу которых составляет медь, представляют собой анод и катод, которые позволяют применять при работе высокочастотный ток для осуществления импульсной сварки и переменный ток для проведения резки различных металлов;

- трехжильные провода, применяемые в аппаратах, предназначенных для проведения автоматической сварки, такие аппараты применяют при осуществлении сваривания труб трубопроводов, а также в тех случаях, когда требуется использование струйной сварки и получение ровного шва.

Маркировка проводов для сварки осуществляется при помощи буквенных обозначений: КС — кабель сварочный, цифры означают количество жил в кабеле сварочном, П — наличие полимерной защиты, ВЧ (П, П) — ток высокой частоты (постоянный, переменный).

Помимо этой классификации, кабели сварочные делятся на два типа:

Схема сварочного кабеля.

- устойчивые к холоду сварочные кабели имеют покрытие, изготовленное из полимера, устойчивого к низким температурам, это обеспечивает качественную эксплуатацию кабеля в условиях низкой температуры, использование низкотемпературного полимера позволяет избежать появления в изоляционном материале трещин, снижающих его свойства;

- септический сварочный кабель устойчив к температурам более 50°С, применяется при проведении работ в жарком тропическом и пустынном климате.

Обычный тип проводника при его использовании в условиях повышенной температуры окружающей среды провоцирует сваривание и разрыв изоляционного покрытия при небольшом натяжении, что приводит к оголению токоведущей части и повышению вероятности травмирования электротоком.

Практически все провода, используемые для проведения сварки, выпускаются параллельно с аппаратами для сваривания, по этой причине лучше всего приобретать провод в комплекте с прибором.

Вернуться к оглавлению

Сечение провода, используемого при проведении работ по сварке

Сечение проводника полностью зависит от двух параметров — сечения отдельных жил и их общего количества. Проводники с жилами большого поперечного сечения, имеющими 47,2 или 35,6 кв.мм, применяются при эксплуатации устройств, осуществляющих процесс автоматического сваривания при высоком напряжении токов сваривания. Небольшое поперечное сечение с площадью 6,7 кв.мм имеют проводники, применяемые при комплектовании инверторов, работающих от бытовой сети в 220 В.

Таблица выбора сечения проводника для сварки.

Полная номенклатура сечений проводников, их расчетная масса и выдерживаемые токи заносятся в специальный каталог, который позволяет легко и максимально точно выбирать необходимый для работы проводник в соответствии с теми расчетными требованиями, которые предъявляются аппаратом для проведения сварки.

При неправильном подборе проводника может возникнуть короткое замыкание на сварочном аппарате, что ведет к выходу прибора из строя или перегоранию устройства, предназначенного для контроля параметра тока.

В случае если сечение токоведущих проводов является недостаточным, наблюдается конденсация тока на предохранителе, что приводит к поломке прибора или срабатыванию встроенной в сварочный аппарат автоматической защиты.

Вернуться к оглавлению

Виды современных проводов для проведения сварочных работ

Наиболее распространенным проводом, используемым при комплектации аппаратов для сварки, является электрокабель марки КГ. Этот электросиловой кабель рассчитан на работу в электроцепи переменного тока с напряжением 600 В, при частоте тока 400 Гц или в цепях постоянного электротока с напряжением до 1000 В. Такие параметры силового провода позволяют его применять для передачи напряжения на держатель электрода и для подключения прибора к электросети.

Наиболее часто используемым кабелем при комплектации сварочного аппарата является электрокабель марки КГ.

Провод с маркировкой КГ изготавливается для применения в разнообразных климатических и трудовых условиях. Так, для работы до -60°С в климатических условиях Крайнего Севера имеется электроспецкабель с маркировкой КГ-ХЛ. В состав изоляционной оболочки входит специальная холодостойкая резина, изготавливаемая их эластичного каучука.

Для проведения работ в условиях тропического климата изготавливается электрокабель с маркировкой КГ-Т. Особенностью этого электрокабеля является повышенная устойчивость оболочек провода по отношению к плесени, которая способна разрушительно влиять на изоляционный материал провода, этот тип проводов способен работать при температурах окружающей среды до +85°С.

Помимо распространенной марки КГ часто используется провод, имеющий гибкую проводящую жилу. Этот тип проводов имеет маркировку КОГ1. Повышенная гибкость этого типа электрокабеля позволяет человеку, осуществляющему сварочные работы, с легкостью менять свое положение, что обеспечивает максимально возможный комфорт работы в точке доступа к месту сварки, такая возможность позволяет проводить равномерный прогрев свариваемых деталей.

В случае необходимости проведения работ в зоне, имеющей повышенную пожароопасность, часто используется электрокабель с маркировкой КГН. Отличием этого провода является то, что изоляционный материал является негорючим.

expertsvarki.ru

Выбор сварочного кабеля: требования, характеристики, клеммы

При электродуговой сварке сварочные кабеля используются для передачи электрического тока от инвертора или баласного реостата к “держаку”, в котором закрепляется сварной электрод, а так же для проводки заземления от сварной поверхности к баласнику для создания замкнутого контура.Как правило, используется кабель в одну жилу круглого сечения различных диаметров.

При электродуговой сварке сварочные кабеля используются для передачи электрического тока от инвертора или баласного реостата к “держаку”, в котором закрепляется сварной электрод, а так же для проводки заземления от сварной поверхности к баласнику для создания замкнутого контура.Как правило, используется кабель в одну жилу круглого сечения различных диаметров.

Данная статья разъяснит основные вопросы, которые могут возникнуть перед обывателем при выборе кабеля и пояснение основных технических характеристик.

Требования к сварочным кабелям

Так как сварочные кабеля служат для “работы” с электрическим током, то к ним предъявляется множество технологических требований и норм безопасности.

Так как сварочные кабеля служат для “работы” с электрическим током, то к ним предъявляется множество технологических требований и норм безопасности.

К основным можно отнести следующие:

- поскольку кабель прокладывается в различных условиях труда, то тело кабеля должно быть устойчиво к ударам, разрывам и химическим агрессивным средам. Оплетка кабеля, как правило, выполняется из полимерных материалов, которые не должны допускать оголения жил кабеля и повреждения сварщика электрической дугой или прямым воздействием тока высоких Ампер;

- так как кабель хранится в смотанном состоянии, то его многократные сматывания и разматывания не должны сказываться на упругости и эластичности полимерной защиты;

- сечение кабеля должно выдерживать необходимую токовую нагрузку;

Выбор кабеля производится сообразно техническим и вольтажным характеристикам баласника или инвертора

Хотели узнать как качественно сделать монтаж во время ремонтных работ или при ремонте автомобилей? Читайте статью о том, как выбрать и использовать инверторный сварочный аппарат.

Хотели узнать как качественно сделать монтаж во время ремонтных работ или при ремонте автомобилей? Читайте статью о том, как выбрать и использовать инверторный сварочный аппарат.

Получите подробную информацию о видах и особенностях конструкции трансформаторов для сварочных аппаратов. Детали смотрите здесь.

Марки сварочного кабеля

Современный рынок и производители представляют для клиентов множество марок кабеля, которые описаны в единой технической номенклатуре.

Современный рынок и производители представляют для клиентов множество марок кабеля, которые описаны в единой технической номенклатуре.

К основным относятся следующие:

К основным относятся следующие:

- одножильный кабель. Жила выполняется из меди, которая отличается высокими проводящими характеристиками, эластичностью и гибкостью при сматывании. Такие кабеля используются для переносных инвертора типа “Ресанта”.

- двужильный кабель. Де жилы в кабеле – анод и катод позволяют использовать высокочастотные токи для импульсной сварки, а также переменные токи для резки металлов. Жилы выполняются из меди или токопроводящих сплавов на медной основе;

- трехжильные кабеля используются в агрегатах автоматической сварки, как правило, для сварки трубопроводов, где необходима организация струйной сварки и ровный сварной шов.

Маркируются такие кабеля следующей аббревиатурой: КС (кабель сварочный) – 1(2,3) – число жил, П – полимерная защита, ВЧ(П, П) – высокочастотный ток(постоянный, переменный).

Так же кабеля делятся на два типа:

- устойчивые к холоду. Полимерное покрытие выполняется в холодостойком варианте, что препятствует замерзанию кабеля и возникновению на нем трещин;

- септический кабель. Устойчив к температуре более 50 градусов по Цельсию (тропические, пустынные условия). В условиях жары обычный кабель может свариться и разорваться при малейшем натяжении, что приведет к оголению жил.

Практически все кабеля выполняются по одной технологической схеме, кабеля производятся параллельно со сварочными инверторами, поэтому необходимо приобретать в комплекте.

Для того, чтобы выбрать кабель отдельно от “сварочника” необходимо учитывать параметры сечения кабеля и выяснить какого диаметра требуются клеммы.

Хотели бы приобрести хороший сварочный аппарат, но не знаете какой лучше? Мы вам поможем выбрать лучший с многих разновидностей современных сварочных аппаратов.

Хотели бы приобрести хороший сварочный аппарат, но не знаете какой лучше? Мы вам поможем выбрать лучший с многих разновидностей современных сварочных аппаратов.

Хотите получить качественный и прочный шов, даже при соединении листов металла различной толщины? Смотрите с помощью чего это можно сделать в этой статье.

Сечение кабеля

Сечение кабеля напрямую зависит от сечения и количества жил.

Сечение кабеля напрямую зависит от сечения и количества жил.

Жилы большего сечения (47,2 или 35, 6) используются при автоматической сварки высокого вольтажа, малое сечение (6, 7 мм.) используется в инверторах, которые работают от сети 220 В.

Полная номенклатура сечения различных кабелей, расчётная масса и вольтаж представлены в специализированных каталогах, в которых можно предельно точно выбрать необходимые параметры кабеля по расчетным данным и ориентировочной силе тока.

Если сечение кабеля подобрано неправильно, то это приведет к короткому замыканию на сварочном аппарате или инверторе, это приведет к поломке или перегоранию реостата.Если сечение меньше, то ток не пойдет по жилам а конденсируется на предохранителе, в этом случае сварочник просто отключится, сработает автоматическая защита.

Потекла батарея, а навыков и нужного оборудования для сварки у вас нету – эту проблему можно решить. Смотрите статью о всех особенностях холодной сварки.

Потекла батарея, а навыков и нужного оборудования для сварки у вас нету – эту проблему можно решить. Смотрите статью о всех особенностях холодной сварки.

Для работы по дому вам надо недорогой и не тяжелый сварочный аппарат? Смотрите детали тут.

Соединительные клеммы для сварочного кабеля

К баласнику кабель подключается штекером, который выполняется из пластика, защищающего клеммные жилы для соединений.

К баласнику кабель подключается штекером, который выполняется из пластика, защищающего клеммные жилы для соединений.

Клеммы так же используются для наращивания кабеля. Выполняются клеммы из меди, размеры сообразно сечению жил.

Для соединения с заземляющим кабелем используются прищепки.

Отличие прищепок от клемм состоит в том, что клеммы соединяются с жилами с помощью напрессовки, в данное время клемма является единственным функциональным средством подвода кабеля к кабелю.

Выбор кабеля во многом определяет дальнейшую эксплуатацию сварочного аппарата, качество сварки и технические показатели, поэтому очень важно подобрать нужный и качественный кабель.

Читайте также:

Сварочные выпрямители Так как источником тока для сварочных инверторов является переменный ток, то для преобразования переменного тока в постоянный или высокочастотный […]

Сварочные выпрямители Так как источником тока для сварочных инверторов является переменный ток, то для преобразования переменного тока в постоянный или высокочастотный […] Термокарандаш для сварки Сварочный карандаш по внешнему виду представляет трубку или стержень, который туго заполнен сухим спрессованным горючем веществом, вещество при […]

Термокарандаш для сварки Сварочный карандаш по внешнему виду представляет трубку или стержень, который туго заполнен сухим спрессованным горючем веществом, вещество при […]

metallmaster.org

Сварочные кабели для сварочных аппаратов, какие для массы и держака, можно ли делать удлинитель, почему важен медный, на какие типы подразделяются

Главная страница » Статьи о сварке » Сварочный пост » Оснастка » Кабель

Сварочный кабель является важным дополнительным элементом сварочного оснащения. Он выступает в качестве проводника значительных величин тока. Без провода любое оборудование не работает и соответственно, бесполезно.

Сварочный кабель является важным дополнительным элементом сварочного оснащения. Он выступает в качестве проводника значительных величин тока. Без провода любое оборудование не работает и соответственно, бесполезно.

От правильного выбора сечения кабеля зависит качество сварки, функционирование оснащения, безопасность исполнителя. Если провод будет иметь слишком маленькое сечение, то ток по жилам шнура не пойдет и агрегат отключится. Большее, чем необходимо, сечение провода может привести к ненужным затратам на его покупку и таскать его сварщику будет тяжелее.

От правильного выбора сечения кабеля зависит качество сварки, функционирование оснащения, безопасность исполнителя. Если провод будет иметь слишком маленькое сечение, то ток по жилам шнура не пойдет и агрегат отключится. Большее, чем необходимо, сечение провода может привести к ненужным затратам на его покупку и таскать его сварщику будет тяжелее.

На нашем сайте представлен целый ряд статей, посвященных сварочным кабелям, проанализированы наиболее важные нюансы. Далее мы рассмотрим основные аспекты, касающиеся данной темы. Для получения более подробной информации, рекомендуем переходить по активным ссылкам.

Для какого аппарата ручной дуговой сварки какое нужно сечение

Расчет сечения кабеля по величине тока является наиболее понятным, простым и быстрым способом, так как эти два показателя напрямую связаны.

Домашние мастера для выполнения сварочных работ применяют аппараты инверторного типа, профессионалы для реализации производственных и промышленных задач останавливают свое внимание на трансформаторах и генераторах. Каждый агрегат способен выдавать различные величины тока. О том, какой проводник следует выбирать для разных видов оборудования можно узнать в статье «Сечение сварочных кабелей».

Какой нужен для массы

Кабель для зажима массы (клеммы заземления) и его сечение необходимо выбирать точно таким же образом, как и проводник для сварочного оборудования любого типа.

Кабель для зажима массы (клеммы заземления) и его сечение необходимо выбирать точно таким же образом, как и проводник для сварочного оборудования любого типа.

Достаточно часто как опытные, так и начинающие сварщики сталкиваются с проблемой недостаточной длины провода. Некоторые исполнители соединяют два комплектных проводника в один для зажима массы, а для электрододержателя докупают дополнительный кабель нужной длины. В подобных и других похожих случаях следует знать, как правильно произвести соединение шнуров.

Для этого существует несколько способов: «скрутка», сварка, пайка, опрессовка, с помощью соединительных муфт. Каждый из перечисленных методов обладает своими преимуществами и недостатками. О плюсах и минусах, а также о технике выполнения соединения в статье «Соединение, подключение и удлинение сварочного кабеля».

Как сделать удлинитель

Удлинение кабелей производится практически теме же способами, что и соединение: сварка, пайка, опрессовка. В случае, когда использование одного из этих методов по каким-либо причинам невозможно, следует обратить внимание на дополнительные расходные материалы.

Удлинение кабелей производится практически теме же способами, что и соединение: сварка, пайка, опрессовка. В случае, когда использование одного из этих методов по каким-либо причинам невозможно, следует обратить внимание на дополнительные расходные материалы.

Кабельные разъемы применяются для быстрого и простого удлинения проводов, а также для легкого подключения шнура к источнику питания. Выбор соединителей осуществляется в зависимости от сечения кабеля. Сварщикам предлагаются два вида штекеров: штыревые и в виде гнезда. Более подробная информация представлена в статье «Разъем для сварочного кабеля».

1х35, 25 мм2, 16 мм2: что значат эти цифры?

Маркировка сварочных кабелей включает в себя, кроме буквенных, еще и числовые обозначения, например, 1Х35 или 16 мм2.Рассмотрим подробнее первый пример. В маркировке подобного вида цифра «1» обозначает количество токопроводящих жил, а «35» — сечение проводника, которые измеряется в мм2. Следовательно, становится понятно, что 16 мм2 — это также обозначение сечения шнура.Подобным образом можно определить количество жил и их сечение в любом проводнике.

Медный или алюминиевый

На рынке кабельной продукции представлены медные и алюминиевые проводники. Многие исполнители задаются вопросом: какой кабель лучше и дольше прослужит?

Провода с медными жилами имеют несколько преимуществ перед алюминиевыми:

- медь является лучшим проводником тока, нежели алюминий;

- сварочные кабели должны обладать высокой гибкостью, поэтому в данном случае, также предпочтительнее применение проводов с медными жилами;

- медные шнуры способны выдерживать многократные сматывания и разматывания, при этом повреждения на проводах не появляются.

Однако, стоит отметить, что востребованные у исполнителей аппараты Ресанта оснащены алюминиевым кабелем. Поэтому, при выборе, кроме общих рекомендаций, следует ориентироваться на собственные ощущения от сварки.

Типы

Некоторые исполнители считают, что под типами кабелей, подразумевается деление по количеству жил и сечение провода. Однако, это не совсем верная точка зрения. В большинстве случаев речь идет о том, что проводники бывают гибкие (КГ) и особо гибкие (КОГ).

Каждый тип имеет несколько разновидностей, которые предназначены для применения в различных климатических условиях: ХЛ — холодостойкий; Т — тропический; н — негорючая изоляция. Данные обозначения присутствуют в маркировке проводников, поэтому любому исполнителю будет легко определить конкретный тип. КГ и КОГ имеют конструктивные особенности, представленные в статье «Марки сварочных кабелей».

Силовой для инвертора

Силовой кабель представляет собой несколько изолированных проводов в герметичной оболочке, используется для подсоединения сварочных аппаратов к электрическим сетям в 220 В или в 380 В. Наиболее распространенные марки данного вида проводников представлены в статье «Длина и соединение сварочных кабелей».

Силовой кабель представляет собой несколько изолированных проводов в герметичной оболочке, используется для подсоединения сварочных аппаратов к электрическим сетям в 220 В или в 380 В. Наиболее распространенные марки данного вида проводников представлены в статье «Длина и соединение сварочных кабелей».

Кроме этого, рекомендуем ознакомиться со статьей «Сварочный кабель для инвертора», где представлены основные типы проводов для данного типа оснащения, проанализированы важные аспекты по выбору сечения шнура, перечислены правила подключения провода к оборудованию.

Где купить

После изучения представленной информации и определения оптимального варианта необходимого проводника, рекомендуем ознакомиться с поставщиками данной продукции. Компании реализуют качественные, надежные, соответствующие общим требованиям и российским стандартам кабели. Клиентам предоставляется возможность приобрести комплекты проводов и купить кабель нужной длины.

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

Оборудование и инструмент для ручной дуговой сварки

Пост ручной дуговой сварки обеспечивается источником питания сварочной дуги, инструментом сварщика, соединительными проводами, приспособлениями для укладки и поворота изделий, сварочными материалами, В комплект инструментов сварщика входит электрододержатель, молоток-зубило, металлическая щетка, щиток или маска, набор шаблонов, стальное клеймо.

Электрододержатель выпускается в соответствии с требованиями ГОСТ 14651—78 и должен иметь надежную электроизоляцию, не нагреваться, позволять быстро сменять и надежно закреплять электрод в нужном положении, иметь небольшую массу. Рукоятка электрододержателя должна быть изготовлена из несгораемого диэлектрического теплоизолирующего материала.

Для соединения электрододержателя к конструкции с источником питания и присоединение последнего к сети применяют провода различной конструкции и сечения от 10 до 120 мм2. При сварке на токе до 200 А сечение сварочного провода берут 25 мм2, при токе до 300 А — 50 мм2, при токе до 450 А — 70 мм2 и т. д.

Сечение провода можно подбирать по допускаемой плотности тока, которая для медных проводов составляет 5—7 А/мм2, а для алюминиевых — 3 А/мм2. Провода должны быть по возможности короткими и не нагреваться свыше 70 °С. Провод, присоединяемый к электрододержателю, должен быть гибким (ПРГД) и длиной около 3 м. Остальная часть провода, а также провод, идущий на изделие, может быть более жестким (КРГ1Т).

Типы и назначение кабелей и проводов показаны в табл. 5.

| Марка кабеля | Схема конструкции | Характеристика кабеля | Сечение основной жилы, мм2 | Наружный диаметр, мм | Допускаемая нагрузка, А | Номинальное сечение жилы, мм2 |

| АПРГДО | С алюминиевыми жилами, с резиновой изоляционно-защитной оболочкой, без жил управления | 16 | 10,1 | 160 | 35—185 | |

| 25 | 12 | 220 | ||||

| 35 | 13,7 | 270 | ||||

| ПРГДО | С медными жилами и резиновой изоляционно-защитной оболочкой, без жил управления. Кабели не должны подвергаться значительным механическим воздействиям. Срок службы не менее 1 года | 50 | 320 | 17—70 | ||

| 70 | 400 | |||||

| 95 | 500 | |||||

| 120 | 550 | |||||

| 150 | 630 | |||||

| 185 | 700 | |||||

| ПРГДО | С медными жилами, с резиновой изоляционно-защитной оболочкой. Может быть 2—4 жилы управления. Сечение жилы управления 0,75 мм2. Срок службы не менее 2 лет | 25 | 15,3 | 170 | 25—150 | |

| 35 | 16,0 | 200 | ||||

| 50 | 18,5 | 260 | ||||

| 70 | 20,2 | 320 | ||||

| 95 | 22,9 | 400 | ||||

| 120 | 24,0 | 460 | ||||

| ПРГД | С медными жилами, с резиновой изоляцией в резиновой оболочке. Кабель выдерживает ударные и раздавливающие нагрузки и трение о металлические конструкции. Срок службы не менее 3 лет | 16 | 11,6 | 160 | 16—150 | |

| 25 | 13,4 | 210 | ||||

| 35 | 16,2 | 250 | ||||

| 50 | 17,8 | 310 | ||||

| 70 | 20,3 | 380 | ||||

| 95 | 23,5 | 470 | ||||

| 120 | 25,7 | 550 | ||||

| 150 | 28,3 | 620 |

В настоящее время планируется организовать выпуск широкой номенклатуры устройств, при помощи которых можно будет быстро и надежно, без специального инструмента составлять сварочную цепь. К таким устройствам относятся электрододержатели, быстроразъемные соединительные муфты для наращивания длины сварочного кабеля, концевые соединительные муфты, клеммы для соединения обратного кабеля от источника питания дуги к изделию.

Стационарный пост для ручной дуговой сварки располагают в специальной кабине. Для одного сварщика кабина обычно имеет размер 2x2 или 2x2,5 м, высотой не менее 2 м. Ее стенки изготовлены из огнестойкого материала и крепятся к металлическому каркасу с таким расчетом, чтобы между стенкой и полом оставался просвет 200—300 мм для естественной вентиляции. Кроме того, в кабине устраивают местные вытяжные устройства для удаления вредных газов, выделяющихся при сварке. Дверной проем закрывают брезентовым занавесом. Внутри кабину окрашивают в светлые тона огнестойкой краской. Полы укладывают огнестойким материалом. Источник питания размещают вне кабины для улучшения ухода за ним.

Если питание осуществляется от многопостового источника, в кабине устанавливают балластные реостаты, представляющие собой включенное последовательно с дугой активное сопротивление, величину которого можно менять в широких пределах и тем самым изменять сварочный ток. Кроме этого, балластный реостат создает падающую внешнюю характеристику источника, ограничивает и регулирует величину тока короткого замыкания.

При сварке крупногабаритных конструкций рабочее место располагают вне кабины непосредственно у изделия.

При работе во внецеховых условиях рабочее место сварщика должно быть защищено от сквозняков, ветра и атмосферных осадков.

Для защиты от излучений дуги и брызг расплавленного металла каждый сварщик обеспечивается спецодеждой и щитком или маской.

Рамка в щитке или маске имеет размер в свету 40 X Х90 мм и предназначена для установки с внутренней стороны светофильтра, а с наружной стороны — покровного стекла для защиты светофильтра от брызг расплавленного металла.

Покровное стекло меняют по мере загрязнения (через 5—6 смен).

www.stroitelstvo-new.ru

Электродуговая сварка: ГОСТ, технология :: SYL.ru

Электродуговая сварка – высокотехнологический способ обработки металла, который позволяет эффективным методом работать с толстыми металлическими конструкциями.

Именно такой вид сварки используют при монтаже различных металлических изделий, а в домашних делах она по сегодняшний день просто великолепный помощник.

Естественно, что характер сварного шва находится в зависимости как от качества изделия, так и от квалификационных данных самого исполнителя. Но если к металлоконструкции не предъявляются особенные требования, то сварное дело может постигнуть даже человек без большого опыта работы. А появившееся недавно современное инверторное оборудование значительно упрощает работу по сварке изделий.

Безопасность работ

Перед тем как разбираться, что такое электродуговая сварка металлов и как ее выполнять, следует подумать от безопасности проведения работ со сварочным оборудованием. Большая часть новичков не обращает внимания на режим техники безопасности, что приводит к неприятным и тяжелым последствиям.

- Самым важным является электробезопасность. Необходимо следить за внешним видом силового кабеля, чтобы изоляция была в надлежащем виде. Нельзя работать во время дождя или при влажной погоде.

- При сварочных работах следует использовать индивидуальные средства предохранения. Особенно это касается глаз. Ведь электродуговая сварка выделяет много ультрафиолета, что вредно для зрения. Поэтому в работе надо использовать специальный щиток с темным стеклом.

- Одежда сварщика должна быть из плотной ткани, так как шлак и расплавленный металл, попадая на открытые участки тела, часто оставляют сильные ожоги, которые долго заживают.

Техника исполнения работ

Сварка осуществляется благодаря тепловой энергии, которую производит электрическая дуга, появляющаяся между горелкой и металлом. Для вырабатывания дуги используют специальные электроды, которые расплавляют кромку изделия и соединяют расплавленный металл, образуя сварочный шов.

Сами электроды для электродуговой сварки состоят из проволоки определенной толщины, на которую сверху нанесено специальное покрытие. Каждый металл и различные режимы работы требуют применения особенных марок электродов. Чаще всего используются марки ЭПС, УОНИ, ЦМ и УП.

Сварочный аппарат

Главное снаряжение, которым пользуется сварщик, называется сварочным трансформатором. В его задачу входит снижение напряжения, которое влияет на усиление силы тока, достаточного для плавки металла.

Аппарат электродуговой сварки может быть «домашним», для применения в бытовых условиях с подключением к одной фазе, и промышленным, обладающим большой мощностью, который подключается к трем фазам. Также сварочное оборудование делится на вырабатывающее постоянный ток и на преобразующее постоянное напряжение (трансформаторы).

В домашнем быту специалисты рекомендуют иметь сварочный инвертор, который хоть и дороже обычных аппаратов, зато имеет ряд положительных сторон:

1. Небольшой вес.

2. Устойчивость к величине силы тока и выходного напряжения, что, в свою очередь, влияет на качество электрической дуги, практически не зависящее от скачков напряжений в сети.

3. Простота и легкость в работе на высоте.

ГОСТ: сварка ручная электродуговая

Те, кто профессионально занимаются сварными делами, знают, что существуют специально разработанные стандарты сварки металлов, типов соединений, работ с алюминием, качества электродов и так далее. Для более эффективной работы нужно придерживаться этих правил. Например, ГОСТ 5264-80 отвечает за методы соединительных сварных швов металлических конструкций: прямой шов, скошенный или скошенный с замком.

Чем еще регламентируется электродуговая сварка? ГОСТ 14771-76 вводит правила варки в защитных газах. Бывают и другие ГОСТы, регулирующие методы работ с электросваркой. В промышленности и на производствах к этим стандартам относятся серьезно и требовательно. Каждый сварщик, работающий на предприятии, должен знать все ГОСТы и по возможности их применять.

При выполнении домашних работ придерживаться этих стандартов необязательно, но желательно иметь о них хотя бы общее представление. Для примера можно привести ГОСТ (сварка ручная электродуговая) под номером 26-291-79, который устанавливает правила использования электродов определенных марок и толщины для сварки тех или иных металлов и конструкций из них.

Те же стандарты описывают основные сварочные соединения:

- Внахлест, когда одна деталь немного накрывает другую.

- Встык – оба объекта состыковываются друг с другом на одной плоскости.

- Соединение углом.

- Торцовая варка в виде буквы «Т».

Технология электродуговой сварки

Техника ручной сварки состоит в следующем: создание дуги и удержание ее в определенном месте, передвижение электрода и образование сварного шва. Дуга может появляться двумя способами:

1. Недолгим касанием (ударом) электрода по металлической поверхности.

2. Скольжением электрода по металлу в виде чирканья спичками.

После того как появилась дуга, горелку немного отводят для устойчивой поддержки горения. Исходя из режима сварки, электрод отводят на расстояние, равное 0,5-1 его диаметра.

Перемещение электрода

Чтобы получались качественные швы электродуговой сварки, надлежит двигать электроды в трех позициях:

- Небольшое поступательное движение, при котором электрод то отдаляется, то приближается к поверхности свариваемого материала.

- Передвижение электрода вдоль оси шва детали. Это перемещение считается основным в сварочных работах. Скорость движения может быть медленной или быстрой, в зависимости от режима работы, силы тока, а также от типа шва.

- Электрод перемещают поперек оси шва. Таким образом соединяются детали металлическим валиком.

Высокая квалификация и профессионализм сварщика обуславливают то, насколько четко и уверенно он может держать дугу, а также его умение совершать все три способа ведения электрода.

Режимы сварных работ

Чтобы узнать силу тока, необходимую для сварки, необходимо определиться, какой тип шва планируется делать и какого диаметра электрод употребляется в работе:

- При налаживании нижнего шва ток для электрода в три миллиметра должен быть 75-100 А, а для пяти миллиметров – 160-180 А.

- При отвесном монтаже необходимо снизить силу тока для тех же электродов до 80 А и до 150 А соответственно.

- Верхние швы, называемые потолочными, накладываются 3-4-миллиметровыми электродами, сила тока которых не должна быть меньше 70 А и больше 100 А.

Нюансы сварочных работ

Электродуговая сварка может преобразовывать электрическую энергию в тепловую. И это ее главная особенность. Дуга нагревается до температуры в 6000-8000 градусов по Цельсию, что дает возможность расплавлять практический любой металл или сплав. Сама дуга окружена ореолом. На поверхности электрода температура несколько снижается и составляет около 4000 градусов по Цельсию.

Во время сварки на поверхности детали формируется ванна раскаленного и расплавленного металла с небольшой ямкой. При этом дуга имеет длину 2-6 мм. Это нормальное рабочее расстояние почти для всех видов бытовых и некоторых промышленных сварных работ.

Сварку выполняют короткой дугой, так как при длинной дуге начинается сильное разбрызгивание, шов прерывается и происходит плохая спайка металла.

Если работы ведутся угольным электродом, то длина электрической дуги может быть порядка 20 миллиметров.

Как уже говорилось, электродуговая сварка может использовать переменный или постоянный ток. При переменном токе электрическая дуга слаба и неустойчива. Для улучшения ее качества увеличивают силу тока. Поэтому необходимо следить за напряжением при варке определенных изделий. Например, если сваривают мелкие детали, то есть опасность их прожечь.

При постоянном токе дуга стабильна, что позволяет сваривать мелкие и тонкие металлоконструкции.

Базовые правила сваривания труб

Электродуговая сварка труб позволяет работать с трубным материалом диаметром 5-120 см и толщиной стенок от 3 до 25 мм.

Стыки труб свариваются несколькими швами. После каждого прохождения обязательно производят зачистку поверхности прошлого шва от наслоения шлака.

Трубы, чей диаметр меньше 22 см, сваривает один рабочий. При этом толщина стенок не имеет значения. Но если изделие превышает обозначенный диаметр, то сварные работы ведут вместе два сварщика.

Процесс варки происходит как можно меньшей дугой, чтобы не нарушить структуру и качество шва. Сам шов обязан перекрывать линию соединения на пару миллиметров в каждую сторону. При этом, чем толще стенки труб, тем больше швов необходимо наложить. Специалисты, работающие сварщиками в нефтяных и газовых компаниях, знают, что:

- при толщине стенок до 6 мм – количество шовных слоев – 2;

- 7-11 мм – 3 слоя;

- 12-14 мм – 4 слоя.

И так далее. При максимальной толщине трубы количество швов достигает семи. Основной, начальный шов ведется электродом, чей диаметр должен быть 3 мм.

Особенности существующих сварных материалов

Чугунные изделия

Сварка чугунных деталей — трудоемкий процесс из-за химического состава чугуна и его особенностей. Какой-то определенной технологии работы с чугуном нет, так как различная структура этого материала требует к себе разных подходов. Однако все существующие способы работы с этим металлом делят на два вида: горячую сварку, когда объект нагревают, а потом дают остыть, и холодную – изделие предварительно не разогревают, но варят специально предназначенными для чугуна электродами.

Цветные металлы и их сплавы

Изделия из этих элементов, особенно алюминия, массово применяются для запчастей в автотранспорте. Однако медные, латунные и бронзовые поверхности свариваются трудно, так как эти металлы обладают в расплавленном состоянии большой текучестью, они быстро поглощают кислород и окисляются. В зоне сварки такие металлы изменяют свою структуру.

Специалисты советуют работать с цветметаллом электродами марки МН-5 и ОЗБ-1, а также угольным электродом при постоянной силе тока.

Также многие сварщики при работе с латунью и медью используют прутья, содержащие цинк. Его испарения помогают быстрее остывать поверхности свариваемого материала и улучшают качество шва. Но в процессе работы цинк выделяет ядовитые газы, поэтому при работе с ним необходимо надевать маску или респиратор.

Алюминий

Этот металл нагревается при низких температурах. Так, чистый алюминий начинает плавиться при температуре 6600С, а его сплавы – при 20000С. Потому для работы с ним вместо стандартных электродов используют проволоку, которая похожа по своему составу с алюминием. Например, электроды для алюминия ОЗА-1 и ОЗА-2 часто используют на предприятиях и в тяжелой промышленности для сварки автомобильных деталей.

Вывод

Аппарат для ручной электрической сварки – полезная вещь не только на производстве, но и в домашних делах. Практически любую металлоконструкцию можно сварить собственными силами дома, если прислушиваться к советам специалистов и иметь базовые знания и навыки по работе с электродуговой сваркой.

Самым важным элементом при работе на сварочном оборудовании является соблюдение техники безопасности, так как научиться варить металл можно даже методом проб и ошибок, но экспериментировать с собственным здоровьем не следует.

www.syl.ru

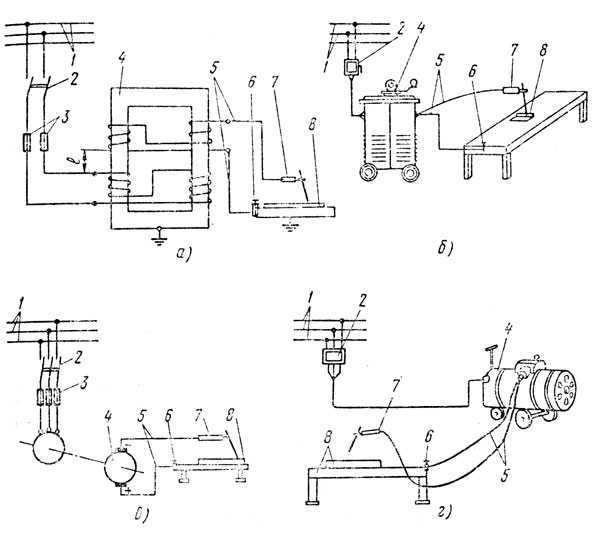

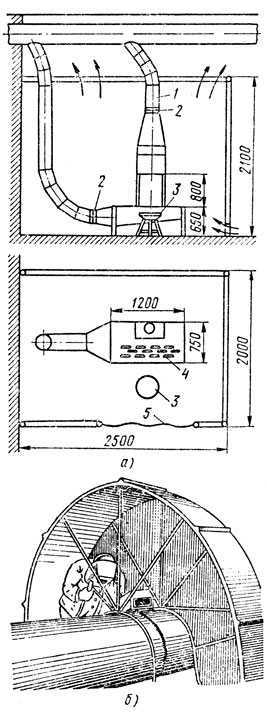

| В зависимости от технологического процесса (марки свариваемого материала и типа покрытия электрода) сварочные работы выполняют либо на переменном, либо на постоянном токе. Постоянный ток перед переменным имеет то преимущество, что дуга горит стабильнее, а следовательно, процесс сварки вести легче, особенно на малых токах. Питание сварочных постов переменным током осуществляют от специальных трансформаторов, а постоянным током - от преобразователей и выпрямителей. На рис. 7, а показана принципиальная электрическая схема поста для ручной дуговой сварки переменным током (от трансформатора типа ТС), а на рис. 7,5 - общий вид такого поста. От сети 1 переменный ток напряжением 220 или 380 В через рубильник 2 и предохранители 3 подается к источнику питания - сварочному трансформатору 4, где ток трансформируется до напряжения 60-75 В, необходимого для возбуждения дуги, и по сварочным проводам 5 через зажим 6 и электрододержатель 7 подводится - к изделию 8. На рис. 1,в показана принципиальная электрическая схема поста для ручной дуговой сварки постоянным током, а на рис. 7, г - общий вид поста. В этом случае ток от сети напряжением 220 или 380 В поступает к преобразователю, состоящему из асинхронного электродвигателя и сварочного генератора, соединенных между собой общим валом. Такие преобразователи вырабатывают постоянный сварочный ток напряжением 25-.75. В.  Рис. 7. Принципиальные электрические и монтажные схемы поста для ручной дуговой сварки: а, б - переменным током ( - переменная величина расстояния между катушками), в, г - постоянным током Рис. 7. Принципиальные электрические и монтажные схемы поста для ручной дуговой сварки: а, б - переменным током ( - переменная величина расстояния между катушками), в, г - постоянным током Размещение источников питания сварочных постов в зависимости от характера выполняемых работ может быть .централизованным (групповым) и индивидуальным. Групповое размещение сварочного оборудования в отдельных помещениях делают на ,расстоянии 30-40 м от сварочного поста. Источники питания устанавливают на минимальном расстоянии от рабочего места электросварщика. Сварочные посты могут быть стационарными и передвижными. Стационарные посты для сварки изделий небольших размеров располагают в открытых сверху отдельных сварочных кабинах (рис. 8, я). Передвижные посты применяют при сварке изделий крупных габаритов; трубопроводов большой длины (рис. 8, 6), металлоконструкций, сосудов и т. д. Для защиты работающих от ультрафиолетовых лучей сварочной дуги устанавливают переносные щиты, ширмы высотой 1,2-1,5 м из несгораемых материалов. При больших объемах сварочных работ рационально использовать многопостовые сварочные выпрямители, преобразователи или трансформаторы. Величину сварочного тока при этом регулируют на каждом рабочем посту балластными реостатами (при использовании постоянного тока) и дросселями (при использовании переменного тока). Передвижные сварочные посты, как правило, применяются при монтаже и ремонтных работах. При этом часто используют переносные сварочные трансформаторы, сварочные агрегаты и выпрямители, устанавливаемые на специальные прицепы или закрытые автомобили. Такие прицепы и автомобили оборудованы специальными рубильниками, к которым подключены установки. При работе на различной высоте электроды и необходимый инструмент сварщика находятся в брезентовых сумках, подвешиваемых к поясу сварщика, либо в специальных пеналах или ящиках. Для обеспечения удобства и безопасности работы делают подмости с перилами (инвентарные леса) или подвешивают люльки. При работе на высоте и значительном удалении от источника питания применяют дистанционные регуляторы сварочного тока. А при сварке в сосудах закрытого типа для обеспечения безопасных условий труда используют отключатели (ограничители) холостого хода.  Рис. 8. Типы сварочных кабин: а - стационарная, оборудованная местным отсосом; 1 - воздуховод вытяжной вентиляции, 2 - шибер, 3 - стул; 4 - стол, 5 - брезентовый занавес, 6 - переносная для сварки труб в монтажных условиях Рис. 8. Типы сварочных кабин: а - стационарная, оборудованная местным отсосом; 1 - воздуховод вытяжной вентиляции, 2 - шибер, 3 - стул; 4 - стол, 5 - брезентовый занавес, 6 - переносная для сварки труб в монтажных условиях Вопросы для самопроверки

|

www.samsvar.ru