Жаропрочная сталь: марка, подробное описание. Сталь я1т характеристики

Сталь я1т. 440 сталь - нержавеющая сталь. Сталь 440: характеристики

Жароупорная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Жароупорная сталь

Cтраница 1

Жароупорные стали применяют для изготовления деталей конструкций, работающих в условиях высоких температур или агрессивной среды - газовой или электрохимической коррозии. [1]

Жароупорные стали должны быть одновременно и жаростойкими, так как в противном случае их сопротивление ползучести будет невелико. [2]

Высокохтюмнстые нержавеющие и жароупорные стали, Металлургиздат. [3]

Нержавеющие, кислотоупорные и жароупорные стали, Металлургиздат, изд. [4]

Твердость жароупорных сталей меньше и составляет, например, для стали S-816 всего 320 кг / мм. [6]

Для жароупорных сталей, как это следует из табл. 90, снижение предела выносливости с увеличением температуры значительно меньше. [8]

У хромоникелевых жароупорных сталей сопротивление коррозии в атмосфере сернистого газа в сильной степени зависит от соотношения хрома и никеля в стали. В том случае, когда в стали преобладает содержание никеля, она подвержена разрушению газовой коррозией по границам зерен вследствие образования сульфидной эвтектики, которая у хромоникелевых сталей имеет более высокую температуру плавления, чем у никелевых. [9]

Состав современных теплостойких и жароупорных сталей, предназначенных для работы при температуре более 800 С, включает в себя хром, никель, железо, кобальт. В табл. IV, V и VI приведены механические свойства сплавов в зависимости от температуры при длительности нагрузки 10 000 час. [10]

Химушин, Нержавеющие, кислотоупорные и жароупорные стали. [11]

Состав некоторых жароупорных сталей и чугуна. [12]

Под из жароупорной стали размером 0 53x1 9 м имеет желобчатую форму. На загрузочном конце печи предусмотрен рычажный толкатель / с загрузочным столиком, являющимся продолжением желобчатого пода. Круглые детали укладывают в восемь желобов и проталкивают одновременно по всем желобам. Конвейер бака приводится в движение от механизма толкателя посредством тяги 4, расположенной под печью. [13]

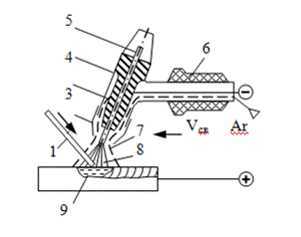

Для сварки нержавеющих и жароупорных сталей применяются специальные электроды, дающие наплавленный металл такого же свойства, как и основной. [14]

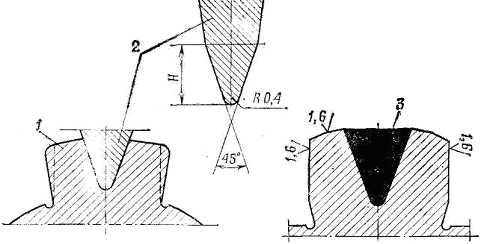

Для резки высокохромистой нержавеющей и жароупорной стали разработана аппаратура, у которой вместе с кислородом в разрез вдувается порошок железа. Последний, сгорая, разжижает тугоплавкие окислы хрома. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Расшифровка марок сталей и сплавов ЭП, ЭИ (3П 333, ЭИ 869)

Главная / Справочник / Расшифровка марок сталей буквенные значения. Специальные стали и сплавы. ЭП, ЭИ (3П 333, ЭИ 869)Расшифровка сталей , буквенные значения марок стали.

Основной стандарт определяющий основной химический состав, буквенные обозначение присутствующих в стали легирующих компонентов обозначен в ГОСТ 4543-71 «Прокат из легированной конструкционной стали». На сегодняшний день изготавливают различные стали с добавками компонентов нерегламентированных настоящим ГОСТом 4543-71, зачастую их обозначают первой буквой названия элемента за некоторым исключением.

В таблице предоставлены буквенные значения основных элементов.

pellete.ru

| 03Х17Н14М2 | Сварные детали повышенной химической прочности в целлюлозной, текстильной промышленности и производстве шерсти и искусственного шелка | ||

| 03Х17Н14М3 | 5632-72, 14-1-240-72, 14-1-115 | Основные узлы оборуд-я синтеза карбамида и капролактама (реактор окисления циклогексана). Св. конструкц. в средах кипящей фосфорной и уксусной к-т, в серной к-те - смесители, футеровка колонн синтеза. 7750кг/м3. ОЗЛ-20. | |

| 03Х18Н11 | 5632-72, 2690-71, 1133-71, 5582-75, 14-1-490-72, 14-1-2144-77, 14-1-3071-80, 14-1-1180-74, 14-1-3386-82, 14-1-3652-83, 14-1-1160-74, 14-1-3071-80, 14-1-2450-78 | Устойчивые к органическим и фруктовым кислотам устройства и детали в производстве пищевых продуктов, мыла, масел и искусственных волокон. Оборудование, устойчивое к 70% азотной, адипиновой кислоте, аммиачной селитре до 300град. Электроды ОЗЛ-22 | |

| 06ХН28МДТ | 0Х23Н28М3Д3Т, ЭИ943 | 5632-72, 5949-75, 7350-77, 498 | Св. хим аппаратура, реакторы, теплообменники, трубопроводы, емкости при t до 80град в серной к-те |

| 06ХН28МДТ | 06ХН28МДТ, ЭП591 | ||

| 08Х13 | 0Х13, ЭИ496 | 5949-75 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам. Конструкционные элементы в воде и паре, а также в бытовых приборах, облицовках и отделке интерьера и т.д. |

| 08Х17Н15М3Т | 0Х17Н16М3Т, ЭИ580 | 14-136-274-79 | Стабильноаустенитная сталь без ферритной фазы для изготовления колонн синтеза мочевины. |

| 08Х17Т | 0Х17Т, ЭИ645 | 5949-75 | Оборудование заводов пищевой, пивоваренной, мыловаренной и легкой промышленности, теплообменники, трубы. Сварные конструкции не подверженные ударным нагрузкам. |

| 08Х18Н10 | ЭИ825 | 5632-72, 7350-77, 5582-72, 498 | Для предметов употребления в домашнем хозяйстве, аппараты и детали в пищевой промышленности, для сварных изделий, работающих в средах более высокой агрессивности чем сталь марки 12Х18Н10Т без ограничения давления до 600град |

| 08Х18Н10Т | 0Х18Н10Т, ЭИ914 | 5949-75,5632-75, 17350-77, 55 | Свариваемость без ограничений, хорошая полируемость и отличная способность к глубокой вытяжке, устойчивость к износу. Аппараты и устройства в производстве пищевых продуктов. Товары народного потребления, автомобилестроение, электроды искровых зажигательных свечей, присадочная проволока. |

| 10Х17Н13М2Т | Х17Н13М2Т, ЭИ448 | 5632-72, 5949-75, 7350-77, 558 | Св. конструкции, работающие в кислых средах. Наиболее ответственные аппараты и дет. химической, текстильной и резинотех. пром-сти, изг. целлюлозы, а также в фотографии, производстве красок, искусственных смол, синт. каучука, изопрена, уксусной к-ты. |

| 10Х17Н13М3Т | Х17Н13М3Т, ЭИ432 | 5949-75 | Для изг. св. конструкций, работающих в агрессивных средах, например конц. р-ра едкого натра. Аппаратура для пр-ва этаноламинов. |

| 10Х17Н16М2Т | Х17Н16М2Т, ЭИ403 | ||

| 10Х23Н18 | Х23Н18 | см. 20Х23Н18, AISI 310S | |

| 12Х13 | 18968-73, 5949-75, 14-1-3564-83 | Сталь мартенсито-ферритного класса. Детали турбин, трубы, детали котлов. Конструкционные элементы и детали, подвергающиеся ударным нагрузкам в воде, паре, слабоагрессивных средах пищевой промышленности. | |

| 12Х15Г9НД | AISI 201 | импортные листы, круги, трубы | Аустенит. заменитель ст 08Х18Н10 (AISI 304) для среднеагрессивных сред, пар до 600град. Окалиностойка до 800град. в ненагруж. сост. РДС НИИ-48Г, ГС-1. Св. в аргоне провол. св08Х20Н9Г7Т, 08Х21Н10Г6. Проблемы с серт. на длит. контакт с пищ. продуктами. Полируется до зеркала |

| 12Х17 | Х17, ЭЖ17 | 5949-75 | Оборудование заводов пищевой и легкой промышленности, теплообменники, трубы. Детали с более высокими коррозионными требованиями с хорошими способностью к глубокой вытяжке и полируемостью, - столовые приборы, мойки, толкатели, колпаки колес и т.д. Плохая свариваемость. |

| 12Х18Н10Т | ЭЯ1Т, Я1Т, Х18Н10Т | 5949-75 | Детали с высокими механическими нагрузками, печи, муфели, и др. оборудование с темп-рой до 800град, непрерывная работа в амосфере продуктов сгорания топлива при температуре до 900град, хорошая свариваемость, пищевое емкостное оборудование, авиационная промышленность |

| 12Х18Н12 | Химическая промышленность, винты, гайки и детали холодного выдавливания | ||

| 12Х18Н9 | Х/к лист лента повышенной прочн. Сварка только точечная, при других межкристалитная коррозия | ||

| 15Х11МФ | ЭП369 | Детали пароперегревателей 400-850 град с высокими механическими нагрузками | |

| 15ХМ, 20ХМ, 40ХМФА | 4543-71 | Валы, шестерни, оси, болты, шатуны и др. | |

| 20Х13 | 5949-75 | Конструкционные элементы более высокой прочности, как оси, валы, детали насосов, штоки поршней, клиновые клапаны, иглы форсунки. Жаропрочность 550град, жаростойкость 700 град. Свариваемость удовлетворительная всеми видами сварки, присадочная проволока Св-10Х13 Св-06Х14 | |

| 20Х23Н13 | 2Х23Н13, ЭИ319 | 5949-75 | |

| 20Х23Н18 | Х23Н18, ЭИ417 | 5632-72, 5949-75, 5582-75, 7350-77, 4986-79, 14-1-377-72 | Детали установок в хим. пром-сти, газопроводы, камеры сгорания, горелки до 1050град. Детали любого вида в промышленных печах, паровых котлах и устройствах переработки нефти. Жаропрочный м-л: лопатки, бандажи до 800град. 7880кг/м3. ОЗЛ-6. |

| 40Х13 | 5949-75 | Режущий, мерительный, хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров. Сталь не сваривается. | |

| EN 1.4000 | AISI 410S 08Х13 | Х6Cr13 | Сталь ферритного класса с нижним пределом коррозионной стойкости. Свариваемость удовлетворительная. Столовые ножи, посуда |

| EN 1.4006 | AISI 410 12Х13; AISI 403 15Х12 | X10Cr13 X12Cr13 | Аналог ст. 12Х13. Оборуд. общепита, клапана, очистительные установки, оси насосов, барабаны вальцовки меди, решетки для угля |

| EN 1.4016 | AISI 430 08Х17 12Х17 | X6Cr17 | Ст. ферритного кл. с нижним пределом коррозионной стойкости. Свариваемость посредственная. Арматура, фитинги, режущие инструменты, столовые приборы, декор интерьеров, емкости для азотной кислоты, установки для азота |

| EN 1.4021 | AISI 420 20Х13 | AISI 420 20Х13 | Втулки, отвертки, мединструмент, штампы для пластмассы, части клапанов |

| EN 1.4028 | AISI 420 30Х13 | X30Cr13 | Высокопрочная сталь мартенситной структуры. Оборудование общепита, форсунки моек, краны, затворы, износостойкие детали, чаши весов. Твердость HRC 50/52 |

| EN 1.4301 | AISI 304 08Х18Н10 | X5CrNi18-10 | Универс. имп. аустенитный заменитель ст12Х18Н10Т. Отлично сваривается, полируется, устойчив к средам сред. агрессивности и длит. т-рам до 650 град. Пищ. оборудование, кухонная посуда в т.ч. "Цептер", трубопроводы, емкости, арматура, строит. конструкции |

| EN 1.4306 | AISI 304L 03Х18Н11 | X2CrNi19-11 | |

| EN 1.4307 | AISI 304L 04Х18Н10Т | X2CrNi18-10 | Полируется до "суперзеркала". Оборуд- под воздействием органических кислот, атомная пром-сть, трубы, котлы. Эл-ты конструкций для пищ. и хим. пром-сти. |

| EN 1.4372 | AISI 201 | X1CrMnNiSN17-6 | Аустенитный заменитель AISI 304 с частичным замещением никеля марганцем |

| EN 1.4373 | AISI 202 12Х17Г8Н4Д 12X1 | Х12CrMnNiN18-9-5 | Аустенитный заменитель AISI 304 с замещением никеля марганцем, плоский прокат |

| EN 1.4401 | AISI 316 Polarit 755 | X5CrNiMo17-12-2 | Кислотостойкая сталь с повышенным содержанием молибдена. Детали и аппараты химической, нефтяной, лакокрасочной, целлюлозной, текстильной, мыловаренной, молочной и пивоваренной промышленности |

www.atlassteel.ru

Жаропрочная сталь: марка, подробное описание

Жаропрочная сталь, марки и виды которой рассмотрим далее, предназначена для длительного использования с учетом воздействия высоких термических и электрических нагрузок. Способ изготовления данного материала предусматривает последующую его эксплуатацию в течение длительного периода без деформаций. Особенности этого вида стали: высокая прочность и ползучесть. Рассматриваемые металлы преимущественно используются для постройки конструкций ненагруженного типа, эксплуатируемых под воздействием газовой окислительной среды и температур в диапазоне от 500 до 2000 градусов по Цельсию.

Характерные особенности

Марки жаропрочных и жаростойких сталей отличаются длительной прочностью. Этот показатель подразумевает возможность противостояния материала отрицательным внешним факторам на протяжении длительного времени. Высокая ползучесть – это влияние на непрекращающуюся деформацию стали в условиях повышенной трудности в плане эксплуатации и обслуживания.

От указанных факторов зависит возможность использования материала в той или иной сфере. Ползучесть характеризует предельный процент деформации, который в рассматриваемом случае составляет от 5 процентов на 100 часов до 1 % на 100 тысяч часов. По ГОСТУ 5632-72 любая марка жаропрочной стали не должна включать в себя добавки сурьмы, свинца, олова, мышьяка и висмута. Это обусловлено тем, что указанные материалы имеют малую температуру плавления, а это негативно сказывается на характеристиках конечного продукта. Некоторые элементы при нагревании выделяют негативные для здоровья человека испарения, что также сказывается на их непригодности для включения в подобного рода стали. В результате оптимальным составом для изготовления материала является железная основа с примесью хрома, никеля и прочих металлов, устойчивых к высоким температурам и окислительным процессам различного рода.

Жаропрочная сталь: марки

Ниже приведены основные марки рассматриваемого материала:

- Марка P-193 содержит не более одного процента углерода, 0,6 % марганца и кремния, а также порядка 30 % никеля и хрома, 2 % титана.

- Тинидур: углерод – до 0,13 %, марганец и кремний – не выше 1 %, хром – 16 %, алюминий – до 0,2 %, никель – 30-31 %.

- Жаропрочная сталь марки А-286 включает в себя в процентном соотношении 0,05 % углерода, 1,35 % марганца, 25 % никеля, 0,55 % кремния, 1,25 % молибдена, 2 % титана.

- Тип DVL42: 0,1 % углерода, не более одного процента марганца, 33 % никеля, 23 % кобальта, до 1 % кремния, 5 % молибдена, 1,7 % титана.

- DVL52 имеет похожий состав с указанной выше маркой, только вместо титана в состав входит до 4,5 процента тантала.

- Хромадур: 0,11 % углерода, 0,6 % кремния, 1,18 % марганца, 0,65 % ванадия, 0,75 % молибдена.

Все указанные разновидности жаропрочной стали производятся по схожей технологии, отличается только состав. Оставшаяся часть приходится на железо. Оно является основой для любых типов рассматриваемого материала.

Производство

Марки жаропрочных сталей для печей, как и их аналоги, требуют соблюдения определенных условий при выплавке. В отличие от производства обычных сталей, в состав сплава должно интегрироваться минимальное включение углерода, что направлено на обеспечение требуемой степени прочности. В связи с этим кокс не подходит для топки печей. Вместо него используется кислород газообразного типа. Он дает возможность достигать быстрой температуры плавления металла за короткий срок.

Как правило, рассматриваемый материал производят преимущественно из вторичного сырья. Хром и сталь помещают одновременно в печь, а сжигаемый кислород разогревает металл до степени плавления. В процессе происходит окисление выделяемого углерода, который по технологии нужно убрать из состава сплава. Кремний в небольших количествах дает возможность защитить хром от окисления, также в начале плавления добавляется никель. Остальные присадки смешиваются с основным сырьем в конце процесса. Температура проведения процедуры составляет порядка 1800 градусов по Цельсию.

Обработка

Обработка любой марки нержавеющей жаропрочной стали осуществляется при помощи подготовленных твердых резцов. Они изготавливаются из металлов, вмещающих кобальтовые и вольфрамовые сплавы. Остальной технологический процесс практически идентичен обработке стандартных марок. Она проводится на штатных винторезных токарных станках с использованием стандартных смазочных и охлаждающих жидкостей. Техника безопасности также не отличается.

Сварочные работы по рассматриваемому материалу выполняются дуговым либо аргонным методом. До начала сваривания обе соединяемые детали должны пройти закаливание, заключающееся в нагревании элемента до 1000 градусов и последующем мгновенном охлаждении. Подобный способ дает возможность избежать появления трещин в процессе сварки. Важно при этом сохранить степень качества шва на уровне основного материала, иначе могут появиться серьезные неполадки во время эксплуатации.

Применение

Рассматриваемый материал используется в условиях, когда подразумевается постоянная тепловая нагрузка на деталь. Например, назначьте марку жаропрочной стали сильхром для клапанов либо похожих изделий, и убедитесь в ее эффективности. Также данный состав используется часто для специальных печей с высокой температурой нагрева. Особенности стали позволяют выдержать до нескольких десятков тысяч рабочих циклов, что существенно снижает себестоимость продукции.

Аустенитные марки применяются в производстве роторов, турбинных лопастей и клапанов двигателей. Они имеют отличную сопротивляемость высоким температурам и усиленную устойчивость к вибрационным и механическим воздействиям. Черная марка жаропрочной стали с повышенной сопротивляемостью коррозии используется преимущественно для производства конструкций, применение которых выполняется на открытом воздухе либо в условиях повышенной влажности. К особенностям этого вида можно отнести высокое включение в составе хрома, который дает возможность повысить эффективность противостояния окислению и прочим разрушительным процессам.

Литые жаропрочные стали: марки для звеньев цепи, трубопроводов и клапанов

Среди данной категории сталей мартенситного класса, наиболее известными являются следующие марки:

- Х-5. Из этой стали производят трубопроводы, ориентированные на работу при температуре не выше 650 градусов.

- 1Х8ВФ, Х5ВФ, Х5М – используются для выпуска труб и оборудования, рассчитанного на эксплуатацию при температуре 500-600 градусов. При этом период работы ограничен (от одной до ста тысяч часов).

- 4Х9С2, 3Х13Н7С2 – выдерживают термическую нагрузку до 950 градусов по Цельсию, служат для изготовления клапанов моторов транспортных средств.

- 1Х8ВФ – марка подходит для производства паровых турбин, выдерживает нагрузку в 500 градусов с ресурсом работы не менее 10 тысяч часов.

Структурные нюансы

Марки жаропрочной стали для котлов с мартенситной структурой в своей основе имеют перлит. Он меняет свое состояние, в зависимости от содержания хрома. Для получения изделий с внутренним показателем высокотвердого сорбита, материал сначала закаливают при температуре не менее 950 градусов, после чего подвергают отпуску. К таким маркам относятся: Х10С2М, Х6С, Х7СМ, Х9С2. Перлитные виды относятся к хромомолибденовым и хромокремнистым категориям.

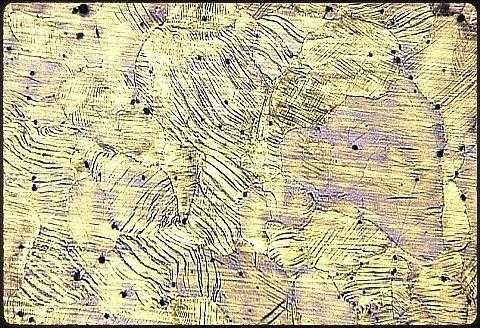

Стальные сплавы, которые содержат в составе до 33 процентов хрома, относятся к жаростойким материалам с ферритной внутренней конфигурацией. Изделия из этого материала подвергаются отжигу, что позволяет сформировать мелкозернистую структуру. При нагреве таких сталей выше 850 градусов, зернистость становится выше, что приводит к увеличению хрупкости материала. Марки этой категории: Х17, 1Х12СЮ, Х25Т, Х28, 0Х17Т.

Тугоплавкие стали

Для эксплуатации изделий, выдерживающих до двух тысяч градусов, используются тугоплавкие металлы. Ниже приведены элементы, которые используются в таких составах, и их температура плавления в градусах по Цельсию:

- Ванадий – 1900.

- Тантал – 3000.

- Вольфрам – 3400.

- Ниобий – 2415.

- Молибден – 2600.

- Рений – 3180.

- Цирконий – 1855.

- Гафний – 2000.

Конфигурация этих металлов меняется при нагреве, поскольку высокая температура позволяет перевести их в хрупкое состояние. Волокнистая структура элементов достигается путем рекристаллизации тугоплавких сталей. Повышение жаропрочности материала выполняется посредством добавления специальных смесей. Подобным образом составы защищаются и от окисления.

В заключение

Другое название жаропрочной марки стали (нержавейки) – окалиноустойчивая. Подобные материалы наделяются таким качеством в процессе производства. В результате они способны функционировать длительный период в условиях высоких термических воздействий без деформаций, проявляя при этом противостояние газовой коррозии. Проще говоря, посредством сплавов различных элементов добиваются оптимальных качеств жаростойких материалов, в зависимости от предполагаемых условий эксплуатации.

Жаропрочные стали, представленные на современном рынке большим разнообразием марок, как и жаростойкие сплавы различных категорий, признаются большинством специалистов лучшим материалом для изготовления деталей и частей конструкций и оборудования, эксплуатация которого проводится в постоянном контакте с высокими температурами, агрессивной средой либо другими сложными воздействиями.

fb.ru

Жароупорная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Жароупорная сталь

Cтраница 1

Жароупорные стали применяют для изготовления деталей конструкций, работающих в условиях высоких температур или агрессивной среды - газовой или электрохимической коррозии. [1]

Жароупорные стали должны быть одновременно и жаростойкими, так как в противном случае их сопротивление ползучести будет невелико. [2]

Высокохтюмнстые нержавеющие и жароупорные стали, Металлургиздат. [3]

Нержавеющие, кислотоупорные и жароупорные стали, Металлургиздат, изд. [4]

Твердость жароупорных сталей меньше и составляет, например, для стали S-816 всего 320 кг / мм. [6]

Для жароупорных сталей, как это следует из табл. 90, снижение предела выносливости с увеличением температуры значительно меньше. [8]

У хромоникелевых жароупорных сталей сопротивление коррозии в атмосфере сернистого газа в сильной степени зависит от соотношения хрома и никеля в стали. В том случае, когда в стали преобладает содержание никеля, она подвержена разрушению газовой коррозией по границам зерен вследствие образования сульфидной эвтектики, которая у хромоникелевых сталей имеет более высокую температуру плавления, чем у никелевых. [9]

Состав современных теплостойких и жароупорных сталей, предназначенных для работы при температуре более 800 С, включает в себя хром, никель, железо, кобальт. В табл. IV, V и VI приведены механические свойства сплавов в зависимости от температуры при длительности нагрузки 10 000 час. [10]

Химушин, Нержавеющие, кислотоупорные и жароупорные стали. [11]

Состав некоторых жароупорных сталей и чугуна. [12]

Под из жароупорной стали размером 0 53x1 9 м имеет желобчатую форму. На загрузочном конце печи предусмотрен рычажный толкатель / с загрузочным столиком, являющимся продолжением желобчатого пода. Круглые детали укладывают в восемь желобов и проталкивают одновременно по всем желобам. Конвейер бака приводится в движение от механизма толкателя посредством тяги 4, расположенной под печью. [13]

Для сварки нержавеющих и жароупорных сталей применяются специальные электроды, дающие наплавленный металл такого же свойства, как и основной. [14]

Для резки высокохромистой нержавеющей и жароупорной стали разработана аппаратура, у которой вместе с кислородом в разрез вдувается порошок железа. Последний, сгорая, разжижает тугоплавкие окислы хрома. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Характеристики нержавеющих сталей

Характеристики нержавеющих сталей

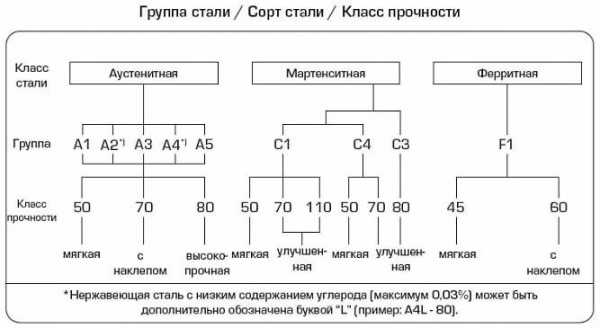

Понятие «легированная нержавеющая сталь» является собирательным для более чем 120 различных марок нержавеющих сталей. В течение десятилетий было разработано множество различных сплавов, которые в каждом случае применения проявляли наилучшие свойства. Все эти сплавы имеют общую отличительную черту: благодаря содержащемуся в сплаве хрому они не нуждаются в дополнительной защите поверхности. Этот присутствующий в сплаве хром образует на поверхности бесцветный прозрачный оксидный слой, который сам залечивается при повреждениях поверхности благодаря содержащемуся в воздухе или воде кислороду. Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По своей кристаллической структуре нержавеющие стали делятся на 4 основные группы:

Мартенситные легированные стали

По структуре к этой группе относятся материалы с долей хрома 10.5 – 13.0 % и содержанием углерода 0.2 – 1.0 %. В качестве легирующих добавок могут быть введены другие элементы. Данное содержание углерода допускает термообработку - так называемое улучшение. Тем самым становится возможным увеличение прочности.

Ферритные легированные стали (т.наз. хромистые стали)

Доля хрома в составе этих материалов составляет 12 –18%, содержание углерода очень низкое – менее 0.2% Они являются незакаливаемыми.

Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойств и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение высоких технологических свойств требует мелкозернистой структуры. В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с последующим охлаждением в воде или на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми. Высокая пластичность аустенитных сталей гарантирует хорошую холодную обрабатываемость давлением. Аустенитная структура подразумевает содержание 15 – 26% хрома и 5 – 25% никеля. С помощью добавки 2 – 6% молибдена повышается коррозионная стойкость и кислотостойкость. Также сюда же относятся так называемые стабилизированные нержавеющие стали, легированные титаном или ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

Дуплексные легированные стали, называемые по их двум структурным составляющим, содержат в своей аустенитно-ферритной структуре 18 – 25% хрома, 4 – 7% никеля и до 4% молибдена.

Со склада мы поставляем изделия из следующих сталей:

|

Группа стали |

Номер материала |

Краткое обозначение |

Номер по AISI |

|

|

Аустенитная структура |

|

|

|

A1 |

1.4305 |

X 10 CrNiS 18-9 |

AISI 303 |

|

A2 |

1.4301 1.4303 |

X 5 CrNi 18-10 X 4 CrNi 18-12 |

AISI 304 AISI 305 |

|

A3 |

1.4541 |

X 6 CrNiTi 18-10 |

AISI 321 |

|

A4 |

1.4401 1.4404 |

X 5 CrNiMo 18-10 X 2 CrNiMo 18-10 |

AISI 316 AISI 316 L |

|

A5 |

1.4571 |

X 6 CrNiMoTi 17-12-2 |

AISI 316 TI |

Обозначение «V2А» восходит к 1912 году и означает результат «Versuchsreihe 2 Austenit» («Опытной серии 2 Аустенит»). Далее появились также «V3A», «V4A» и т.д., и хотя эти понятия используются сегодня главным образом в виде сокращений «А2», «А3», «А4» и т.д., эти обозначения не являются однозначными. Сегодня существует общеевропейская нумерационная система. При этом следует обратить внимание на то, что между обозначениями по AISI либо UNS и нумерацией материалов согласно EN 10088 нет однозначного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же свойства, что и 1.4301 и 1.4541.

Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

Для легированной нержавеющей стали действующие стандарты (по состоянию на декабрь 2002) приведены в следующей таблице:

| Стандарт | Издание | Название |

| DIN EN ISO 3506-1 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали - Часть 1: Винты |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали - Часть 2: Гайки |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства соединительных элементов из нержавеющей стали - Часть 3: Винты установочные и другие не подвергающиеся растяжению винты |

| ISO/DIS 3506 - 4 | Проект 2001 - 08 | Механические свойства соединительных элементов из нержавеющей стали - Часть 4: Винты самонарезающие для тонких металлических листов |

| DIN EN 10088 - 1 | 1995 - 08 | Сортамент нержавеющих сталей - Часть 1: Перечень нержавеющих сталей |

| DIN EN 10088 - 2 | 1995 - 08 | Cортамент нержавеющих сталей - Часть 2: Технические условия поставки листовой стали и полосы общего назначения |

| DIN EN 10088 - 2 | 1995 - 08 | Cортамент нержавеющих сталей - Часть 3: Технические условия поставки полуфабрикатов, прутка, катаной проволоки и профиля общего незначения |

| DIN EN 10263 - 5 | Проект 1997 - 11 | Катаная проволока, пруток и проволока из стали холодной высадки и холодного прессования - Часть 5: Технические условия поставки на нержавеющую сталь |

| DIN EN 10264 - 4 | Проект 1997 - 10 | Стальная проволока и проволочные изделия - Стальная проволока для канатов - Часть 4: Проволока из нержавеющей стали |

| DIN 17440 | 2001 - 03 | Нержавеющая сталь - Технические условия поставки для тянутой проволоки |

| DIN 17445 | 1999 - 02 | Сварные круглые трубы из нержавеющей стали общего назначения - Технические условия поставки |

| DIN 17445 | 1999 - 02 | Бесшовные круглые трубы из нержавеющей стали общего назначения - Технические условия поставки |

Новые стандарты для крепёжных изделий

В настоящее время и в последующие годы будет переработано большое количество стандартов, и они будут объявлены обязательными. Будет продолжаться переход к DIN ISO и DIN EN. Поставщикам и потребителям следует с пониманием следить за развитием этого процесса и согласовывать момент перехода. В середине произошло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре диапазона размеров).

У шестигранных гаек аналогично изменяются размер под ключ, а кроме того одновременно и высота гаек (тип 1 - ISO 4032). Следует указать на новую редакцию и унификацию штифтов и пальцев (например, EN ISO 2338 взамен DIN 7, пальцы по EN ISO 2341 взамен DIN 1434, 1435, 1436). На винты с прямым и крестообразным шлицем в октябре 1994 г. также были приняты новые стандарты EN ISO, предусматривающие изменение размеров. Следует обратить внимание на то, что основные положения DIN 267, части 1, 4, 5, 9, 11, 12, 18, 19, 20, 21 заменены на DIN EN ISO. Принципиально было установлено, что в будущем EN уже не будут иметь пятизначные цифровыми обозначения, а обозначение EN ISO будет указывать на то, что стандарт ISO принят как стандарт EN и является обязательным. Двойное обозначение будет сохраняться в течение длительного времени, так что изделия согласно EN ISO будут доступны.

Совместимость с другими материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка металла, сводящаяся к коррозионному элементу, состоящему из пары металл/металл или металл/твёрдое тело с электронной проводимостью с различными свободными потенциалами коррозии. При этом ускоренно корродирующий участок металла является анодом коррозионного элемента». Контактная коррозия часто проявляется в виде равномерного или неравномерного съёма поверхности. Съём поверхности или массовые потери «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости собственной коррозии при установившемся смешанном потенциале металлического сплава. Ток элемента является комплексной величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, равновесных потенциалов и поляризационных сопротивлений компонентов, а также от сопротивления электролитической среды. Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде. Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал. Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции. Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

Физические свойства

Физические свойства некоторых марок сталей в сравнении приводятся в нижеследующей таблице. Следует обратить внимание на повышенное тепловое расширение и пониженную теплопроводность аустенитных сталей. Их электрическое сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонентов. Важнейшим отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали практически не проявляют намагничиваемости после диффузионного отжига. Холодная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в результате может появиться ограниченная намагничиваемость. Присутствие никеля всё же в значительной мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при повышенном содержании никеля едва ли удастся существенно снизить склонность к намагничиваемости и в холоднодеформированном состоянии.

Физические свойства

| Марка стали Обозначение | Модуль упругости при 20°С кН/мм2 | Теплое расширение между 20°С и | Теплопроводность при 20°C Вт/м*К | Удельная теплоёмкость при 20°С Дж/кг*К | Электрическое сопротивление при 20°С Ом*мм2/м | Намагничиваемость | ||

| 100°С | 400°С | |||||||

| 10°/К | 10°/К | |||||||

| 1.4305 | X8CrNiS 18-9 | 220 | 10,4 | 11,6 | 25 | 430 | 0,60 | да |

| 1.4301 | X5CrNi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4541 | X5CrNiTi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4401 | X5CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4404 | X2CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4571 | X6CrNiMoTi 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4122 | X35CrMo17 | 200 | 13,0 | 300°С 14,0 | 15 | 500 | 0,80 | да |

| `) Небольшое количество феррита и/или мартениста, возникающих вследствие холодной обработки давлением, повышают намагничиваемость | ||||||||

Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких стали — А2/А4:

|

Резьба |

Класс прочности 70 |

Класс прочности 80 |

||

|

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

|

|

M 5 |

3.000 |

3,5 |

4.750 |

4,7 |

|

M 6 |

6.200 |

6 |

6.700 |

8 |

|

M 8 |

12.200 |

16 |

13.700 |

22 |

|

M 10 |

16.300 |

32 |

22.000 |

43 |

|

M 12 |

24.200 |

56 |

32.000 |

75 |

|

M 16 |

45.000 |

135 |

60.000 |

180 |

|

M 20 |

71.000 |

455 |

140.000 |

605 |

|

M 30 |

191.000 |

1.050 |

255.000 |

1.400 |

|

Материалы: A2/A4 Коэффициент трения: 0,12 предел текучести при растяжении Rp: 0,2 - A2 / A4 - 70 = 450 H/мм 80 = 600 Н/мм Значения: MA - Таблица х 0,9 = МA - макс. |

||||

Химический состав нержавеющей стали

| Номер материала | Мо% | Ni% | V% | Другое |

| 1.4406 | 2.00-2.50 | 10.0-12.0 | - | N 0.12-0.22 |

| 1.4418 | 0.80-1.50 | 4.00-6.00 | - | N≤0.020 |

| 1.4429 | 2.50-3.00 | 11.0-14.0 | - | N 0.12-0.22 |

| 1.4435 | 2.50-3.00 | 12.5-15.0 | - | N≤0.11 |

| 1.4436 | 2.50-3.00 | 10.5-13.0 | - | N≤0.11 |

| 1.4438 | 3.00-4.00 | 13.0-16.0 | - | N≤0.11 |

| 1.4439 | 4.00-5.00 | 12.5-14.5 | - | N 0.12-0.22 |

| 1.4460 | 1.30-2.00 | 4.50-6.50 | - | N 0.05-0.20 |

| 1.4462 | 2.50-3.50 | 4.50-6.50 | - | N 0.10-0.22 |

| 1.4465 | 2.00-2.50 | 22.0-25.0 | - | N 0.06-0.16 |

| 1.4466 | 2.00-2.50 | 21.0-23.0 | - | N 0.10-0.16 |

| 1.4505 | 2.00-2.50 | 19.0-21.0 | - | Cu 1.80-2.20; Nb 8x % C |

| 1.4506 | 2.00-2.50 | 19.0-21.0 | - | Cu 1.80-2.20; Ti 7x % C |

| 1.4509 | - | - | - | Ti 0.10-0.60; Nb 3xC+0,30-1.00 |

| 1.4510 | - | - | - | Ti 4x% (C+N)+0.15-0.80 |

| 1.4511 | - | - | - | Nb 12x% C 1.00 |

| 1.4512 | - | - | - | Ti 6x%(C+N)-0.65 |

| 1.4521 | 1.80-2.50 | - | - | N≤ 0.030, Ti4(C+N)+0.15-0.80 |

| 1.4529 | 6.00-7.00 | 24.0-26.0 | - | N 0.15-0.25; Cu 0.50-1.50 |

| 1.4532 | 2.00-3.00 | 6.50-7.80 | - | Al 0.70-1.50 |

| 1.4535 | 0.40-0.60 | - | 0.20-0.30 | Co 1.20-1.80 |

| 1.4539 | 4.00-5.00 | 24.0-26.0 | - | N≤ 0.15; Cu 1.20-2.00 |

| 1.4541 | - | 9.00-12.00 | - | Ti(5x%C)-0.70 |

| 1.4542 | ≤0.60 | 3.00-5.00 | - | Cu 3.00-5.00; Nb 5xC≤0.45 |

| 1.4550 | - | 9.00-12.0 | - | Nb 10x%C≤1.00 |

| 1.4558 | - | 32.0-35.0 | - | Al 0.15-0.45; Ti 8x(C+N)≤0.60 |

| 1.4562 | 6.00-7.00 | 30.0-32.0 | - | Cu 1.00-1.40; N 0.15-0.25 |

| 1.4563 | 3.00-4.00 | 30.0-32.0 | - | Cu 0.70-1.50; N≤0.11 |

| 1.4565 | 3.00-5.00 | 16.0-19.0 | - | N 0.30-0.50; Nb≤0.15 |

| 1.4567 | - | 8.50-10.5 | - | N≤0.11; Cu 3.00-4.00 |

| 1.4568 | - | 6.50-7.80 | - | Al 0.70-1.50 |

| 1.4571 | 2.00-2.50 | 10.5-13.5 | - | Ti 5x%C≤0.70 |

| 1.4575 | 1.80-2.50 | 3.00-4.50 | - | Nb 12xC≤1.20; N≤0.035; C+N≤0.040 |

| 1.4577 | 2.00-2.50 | 24.0-26.0 | - | Ti 10x%C≤0.60 |

| 1.4580 | 2.00-2.50 | 10.5-13.5 | - | Nb 10x%C≤1.00 |

| 1.4582 | 1.30-2.00 | 6.50-7.50 | - | Nb 10x%C |

| 1.4583 | 2.50-3.00 | 12.0-14.5 | - | Nb Z 8x%C |

| 1.4586 | 3.00-3.50 | 21.5-23.5 | - | Cu 1.50-2.00; Nb Z 8x% C |

Назначение нержавеющих сталей

1.4000 конструктивные элементы для водной и паровой сред, бытовые приборы, накладки и элементы внутренней отделки

1.4001 арматура, строительная фурнитура и облицовка внутренней отделки, столовые приборы: ложки, вилки, черенки ножей

1.4002 аппараты и детали для нефтяной промышленности, крекинговые установки, а также сварные детали гидроэлектростанций

1.4003 производство автобусов и контейнеров, сельхозтехника, подъёмно-транспортное оборудование, машино- и аппаратостроение

1.4005 конструктивные элементы для водной и паровой сред для автоматической обработки, такие как винты, гайки, болты и т.д.

1.4006 конструктивные элементы для водной и паровой сред со слабоагрессивными компонентами пищевой промышленности, ружейные стволы

1.4016 детали с высокими антикоррозионными требованиями и высокой способностью к глубокой вытяжке и полируемости, как столовы приборы, бамперы, колесные колпаки и т.д.

1.4021 конструктивные элементы повышенной прочности как оси, валы, детали насосов, поршневые штоки, иглы форсунок, судовые винты

1.4024 конструктивные элементы как валы, пальцы, штоки клапанов, поршневые штоки, а также турбинные лопатки и аналогичные детали

1.4028 пружины, поршневые штоки, винты

1.4031 пружины, поршневые штоки, винты

1.4034 закаливаемая сталь для режущего инструмента, листовых ножей, машинных ножей, бритвенных лезвий, шарикоподшипников, коньков

1.4037 Режущие изделия, шарики, быстроизнашивающиеся рейки

1.4057 конструктивные элементы высшей прочности для производства пищевых продуктов, мыла и уксусной кислоты

1.4104 онструктивные элементы для водной и паровой сред для автоматической обработки, такие как винты, шпиндели, оси, втулки и т.д.

1.4105 автоматные токарные изделия, явнополюсные якоря

1.4109 высокозакаливаемая сталь для режущего инструмента, как разделочные ножи, дисковые ножи вырубных машин и т.д.

1.4110 как и материал ? 1.4034, но с более высокой твёрдостью и высокой износостойкостью, например, хирургический инструмент и т.д.

1.4111 с наивысшей режущей твёрдостью, например, лезвия бритв и ножей, хирургический инструмент, а также подшипники качения

1.4112 износостойкие детали, сетки мясорубок, чаши и ножевые опоры весов, хирургический инструмент, подшипники качения

1.4113 детали для автомобилестроения с повышенной коррозионной стойкостью, колёсные колпаки, бамперы, оконные рамы, облицовка радиаторов

1.4116 эффективный режущий инструмент всех типов, а также хирургический инструмент с закаливаемыми частями

1.4117 Хирургические щипцы и ножницы, а также для частей, которые должны закаливаться лишь частично

1.4120 турбинные лопатки, шарики и сёдла клапанов в вентилях перегретого пара для температур до примерно 500°С

1.4122 валы, шпиндели, пальцы, поршни, клапаны, ножи роллов, детали арматуры для температур до примерно 600°С

1.4125 высокозакаливаемая износостойкая сталь, особенно подходит для мелких нержавеющих шарикоподшипников

1.4301 аппараты и оборудование пищевой промышленности (свариваемая, хорошо полируемая, легко подвергаемая глубокой вытяжке, износостойкая)

1.4303 химическая промышленнность, винты, гайки и детали холодного прессования

1.4305 вращающиеся детали для пищевой и молочной промышленности, фотохимической, анилино-красочной, нефтяной, мыловаренной, бумажной и текстильной промышленности

1.4306 оборудование и детали, подвергающиеся действию органических и плодовых кислот пищевой, нефтяной, мыловаренной промышленности и промышленности синтетического волокна

1.4310 пружины для температур до 300°C, ножи роллов а также высокопрочная жесть для автомобильной промышленности, пружин

1.4311 сосуды под давлением для химического аппаратостроения, молочной промышленности и пивоварении

1.4313 насосы, арматура, уплотнения, роторы турбин, элементы энергомашиностроения и реакторостроения

1.4318 пружинная сталь, стойкая к межкристаллитной коррозии в сварных соединениях, деформируемый высокопрочный материал

1.4335 очень хорошая стойкость к хлоридсодержащим средам и кислотам, высокие механические свойства

1.4361 устойчивость в горячих концентрированных азотной и серной кислотах

1.4362 высокопрочный материал для химического аппаратостроения

1.4401 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1.4404 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1.4406 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1.4418 гребные валы, машиностроение, оси, детали насосов (высокая коррозионная стойкость к воде и кислородным кислотам)

1.4429 автоклавы и аппараты повышенной химической стойкости

1.4435 сварные элементы повышенной химической стойкости в целлюлозной, текстильной промышленности и производстве синтетического волокна

1.4436 сварные элементы повышенной химической стойкости в целлюлозной, текстильной промышленности и производстве синтетического волокна

1.4438 аппаратостроение для целлюлозной и химической промышленности, резервуары для перевозки химикатов

1.4439 химическая промышленность, устойчива при повышенных концентрациях хлора и температурах

1.4460 элементы для высоких химических и механических нагрузок, например, судостроение, сварные роторы компрессоров для агрессивных газов

1.4462 химическая и нефтехимическая промышленность, высокая стойкость к коррозионному растрескиванию под напряжением в хлорсодержащих средах и к питтингу, сварные швы также стойки к

1.4465 повышенная устойчивость в сернокислых средах, также и при восстановительных условиях

1.4466 Производство карбамида

1.4505 детали для химической промышленности (высокая стойкость к фосфорной и серной кислотам)

1.4506 детали для химической промышленности (высокая стойкость к фосфорной и серной кислотам)

1.4509 Системы выпуска отработанных газов, катализаторы, горелки, автомобилестроение, бытовые приборы

1.4510 сварные изделия для молочных хозяйств, пищевой и пивоваренной промышленности

1.4511 молочные хозяйства, пищевая и пивоваренная промышленность, красильни и мыловаренная промышленность, сварные детали для слабых кислот

1.4512 автомобильные глушители и детали автомобильных систем нейтрализации отработавших газов

1.4521 холодновысаженные детали, винты, гайки, горячевысаженные трубы, трубчатые нагреватели (низкая склонность к упрочнению)

1.4529 морская техника, теплообменники ≤ 400°C (для таких загрязнённых хлоридами сред, как серная и фосфорная кислота)

1.4532 высокая стойкость к кавитации и износу, например, приёмные камеры бумажной промышленности, защитные муфты валов

1.4535 лезвия ножей высокой твёрдости и химической стойкости, ножи мясорубок, иглы клапанов, шарикоподшипники

1.4539 особенно подходит для таких сильно агрессивных сред, как фосфорно-, серно- и солянокислые, высокая стойкость к питтингу и

1.4541 аппаратура и детали для пищевой промышленности, фотохимическая и кинопромышленность, а также предметы домашнего обихода

1.4542 материал винтов и шпилек для арматуры, диски рабочих колёс и дисковые крышки lkz компрессоров

1.4550 аппаратура и детали для пищевой промышленности, фотохимическая и кинопромышленность, а также предметы домашнего обихода

1.4558 очень высокая коррозионная стойкость в жидкостях до 500°C и к коррозионному растрескиванию под напряжением

1.4562 изделия для химической промышленности, коррозионная стойкость к серной кислоте средних концентраций, применение в кислородной среде

1.4563 теплообменники для хлорид- и фторидсодержащих серной и фосфорной кислот. Трубы в нефте- и газопереработке

1.4565 установки обессеривания топочных газов, аппаратостроение

1.4567 для холодной высадки винтов, хорошо обрабатывается резанием

1.4568 детали клапанов, элементы лёгких конструкций, автоклавы, пружины

1.4571 изделия для химической и текстильной промышленности, производства целлюлозы, красилен, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4575 морские опреснительные установки, химическая и нефтяная промышленность, целлюлозная и бумажная промышленность

1.4577 изделия для химической и текстильной промышленности, производства целлюлозы, красилен, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4580 аппаратура и элементы для химической, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4582 как и материал 1.4460 (рабочая температура до 300°C)

1.4583 сварные элементы и аппаратура фотохимической, анилино-красочной, резиновой и топливной промышленности

1.4586 элементы и аппаратура анилино-красочной и нефтяной промышленности, производства пластмасс.

www.mir-krepega.ru

AISI 304: технические характеристики. Нержавеющая сталь

AISI 304, технические характеристики которой вы сможете отыскать в статье, представляет собой вид основного сорта в семействе нержавеющих сталей. Этот материал – аустенитная сталь с довольно низким содержанием углерода. Ознакомившись с государственными стандартами, которые используются на территории России, вы сможете понять, что в качестве аналога выступает сталь марки 08Х18Н10.

Описываемый материал является кислотостойким, кроме того, он способен претерпевать краткосрочное воздействие температуры до 900 оС. Но эти отличительные особенности не являются единственными, на которые следовало бы обратить внимание, о многих из них, а точнее, основных, и пойдет речь ниже.

Технические характеристики

AISI 304, технические характеристики которой необходимо изучить перед приобретением, обладает плотностью в пределах от 7,9 до 7,93 г/см3. Предел прочности при растяжении составляет 505 МПа, тогда как предел текучести равен 215 МПа. Твердость по Виккерсу равна 129, твердость по Кнупу составляет 138. Если вы являетесь частным потребителем, то стоит обратить внимание на соответствие товара ГОСТ.

AISI 304, технические характеристики которой должны помочь вам сделать правильный выбор, обладает пластичностью на уровне 70%. Это верно, если толщина листа составляет 50 мм. Модуль упругости материала изменяется в пределах от 193 до 200 ГПа. Модуль сдвига равен 86 ГПа. При комнатной температуре магнитная проницаемость равна 1,008. Электрическое сопротивление равно пределу 7.2e-005 ом-см, что верно при температуре в 20 оС. Этот параметр изменяется до 1.16E-04, если температура повышается до 650 оС.

Многих потребителей интересует ещё и удельная теплоемкость, в данном случае она составляет 0,5 кДж/(г·К). Вас может заинтересовать ещё и температура плавления, она варьируется в пределах от 1400 до 1455 оС. Теплопроводность материала равна 16,2 Вт/(м·К).

Основное применение и особые свойства

AISI 304, технические характеристики которой были представлены выше, используется при изготовлении систем вентиляции и дымоудаления, а также дымоходов. Отлично материал проявил себя при изготовлении оборудования для хранения, производства и транспортировки вина, пива, молока и других напитков, а также химических реактивов. Сталь используется при производстве оборудования для пищевых и химических предприятий, а также учреждений общественного питания.

С помощью неё изготавливают столовые и кухонные принадлежности, а также трубы разного назначения. Ложится сталь ещё и в основу элементов архитектуры. Лист AISI 304 – это материал, который представляет собой основной сорт из семейства нержавеющих сталей. Среди ингредиентов содержится Cr, которого в составе должно быть минимум 18%. Что касается Ni, то его объем по массе составляет 10%. Такое содержание первого из упомянутых ингредиентов обуславливает формирование на поверхности оксидного слоя, это и придает материалу устойчивость к воздействию разных химических веществ. Такое соотношение элементов в составе позволяет проявлять антиферромагнетические свойства.

Информация по составу

Лист нержавеющий AISI 304 частично состоит, как уже было описано выше, из Cr, которого в составе может содержаться в пределах от 18 до 20%. Что касается C, то его максимальное содержание равно 0,08%. Fe в материале может содержаться в объеме от 66,345 до 74%, что касается Mn, то его в составе максимально 2%. Ni в листе содержится от 8 до 10,5%, что касается P и S, то их в материале содержится максимум 0,045-0,03% соответственно.

Описание стали

Описываемая в статье марка нашла свое распространение при изготовлении сварных и сборных металлоконструкций, бытового оборудования и составных частей трубопроводной арматуры. Если упоминать форму листа, то сталь можно классифицировать на горячекатаный и холоднокатаный материал, что определяется технологией производства. Плоский металлопрокат реализуется в виде рулонов и листов. Поверхность полотна в процессе производства может быть обработана определенным способом, в итоге удается получить следующие разновидности поверхности:

- зеркальную;

- шлифованную;

- матовую.

В продаже встречается труба нержавеющая, которая изготавливается электросварным способом. Материал не подвергается коррозии в тех местах, где были образованы механические повреждения или царапины. Емкости из этой стали могут использоваться для перевозки и хранения продуктов химической отрасли, пищевой промышленности. В первом случае речь идет о слабых химических реактивах.

В форме трубы сталь может обладать прямоугольным, круглым или квадратным сечением. По способу производства изделия могут быть бесшовным или электросварными. Поверхности в данных случаях могут быть шлифованными, матовыми или зеркальными. AISI 304 (ГОСТ 08Х18Н10) используется для изготовления бочонков для меха, кваса и пива, а также для производства оборудования, катушек охлаждения, бункеров, молочного оборудования, криогенных сосудов, испарителей, кастрюль.

Свойства трубы из стали марки AISI 304

Из описываемого в статье материала изготавливается труба нержавеющая, которая обладает теми же техническими характеристиками, которые были описаны выше. Данные изделия используются для укладки трубопроводов по той причине, что коммуникации в этом случае обладают абсолютной гладкостью, стойкостью к коррозии, не вступают в химические реакции с другими веществами и обладают способностью к самовосстановлению при повреждениях.

Такие трубопроводы не обладают деформациями и шероховатостями, они имеют покрытие из оксида хрома, что обеспечивает устойчивость к воздействию внешней среды. Изделия имеют хорошую прочность, они отлично поддаются свариванию, имеют высокую степень гибкости и устойчивы к перепадам температур. Все основные качества сохраняются даже в условиях резко отрицательной температуры. Такие изделия характеризуются продолжительный сроком использования, легкостью монтажа и простотой укладки.

Область применения нержавеющей трубы

Нержавеющая труба нашла свое распространение почти повсеместно. Она обладает привлекательным внешним видом, что обеспечивает возможность укладки в любом интерьере. Труба из нержавеющей стали может использоваться для изготовления ограждений, перил и лестниц, сварных и сборных металлоконструкций, сюда можно отнести прямоугольные и квадратные трубы, а также профильную продукцию. Используются такие трубы при укладке важных участков нефтепровода, они могут стать частью выхлопной системы автомобиля, а также применяться при изготовлении вытяжных элементов и дымоходов.

Описание отводов из нержавеющей стали

Отводы AISI 304 тоже можно встретить сегодня в продаже. Они могут обладать всеми видами поверхности, которые были упомянуты выше, в качестве дополнительного варианта используется браштованная поверхность. Отводы могут быть удлинёнными или обычными. Они изготавливаются по стандарту и имеют радиус скругления в пределах 1,5 диаметр прохода. Толщина стенки может изменяться в пределах от 1 до 9 мм, тогда как диаметр равен цифре от 12 до 406 мм.

Описание проволоки из нержавеющей стали

Проволока AISI 304 изготавливается в соответствии с международными стандартами, диапазон размеров может изменяться в пределах от 1,5 до 10 мм. Вы можете приобрести материал разной жёсткости, если речь идет о мягкой разновидности, то в данном случае этот параметр равен 500 N/mm². При желании можно приобрести проволоку пружинной жесткости, в этом случае она будет характеризоваться следующим уровнем этого параметра: 1400 N/mm².

Обработка может быть матовой с напылением или зеркальной. Используется проволока в пищевой, строительной, химической, а также фармацевтической промышленности. Может применяться при изготовлении строительных конструкций, электродов, пружин, ювелирных изделий и посуды.

Заключение

Нержавеющая сталь нашла свое широкое распространение, она пользуется спросом у обычных потребителей и профессионалов, ведь является универсальным материалом. Она обладает выдающимися показателями сопротивления коррозии, а также окислению. Она отличается превосходной свариваемостью и обладает отличными низкотемпературными свойствами.

fb.ru

Марки и характеристики сталей

Справочник сварщика-строителя

По назначению стали подразделяются на конструкционные н инструментальные; по химическому составу и степени легирования — на углеродистые, ннзко - и высоколегированные; в зависимости от гарантированных характеристик — на стали обыкновенного качества, качественные н высококачественные. Для строительных конструкций применяются только конструкционные стали, которые по механическим свойствам разделяются иа следующие группы: обыкновенного качества, повышенной прочности, высокой прочности, качественные или высококачественные.

По способу придания формы их можно разделить на литые, кованые, а по характеру применения — иа стали для металлических конструкций, арматурные и др.

По видам проката сталь бывает листовая, широкополосная, сортовая (полосовая, круглая и др.) н фасонная (швеллер, уголок, холодиоформованиые профили н т. д.).

Прн маркировке поставляемой продукции на бирках при поставке связками, пачками нлн мотками или при поставке листов полос пачками непосредственно на верхнем листе и полосе каждой пачки знак маркировки должен включать: клеймо технического контроля предприятия-изготовителя, удостоверяющего пригодность продукции; товарный знак предприятия-изготовителя; марку стали н ее условное обозначение с указанием расшифровки в сертификате; номер партии; дополнительные знаки, предусмотренные стандартами иа конкретную продукцию; размер продукции (диамегр, сторона квадрата, толщина, номер профиля).

На бирке дополнительно указывается масса отгружаемой связки, пачки, рулона, мешка, а в случае поставки по теоретической (сдаточной) массе — длина продукции в м.

Каждая партия отгружаемой продукции должна сопровождаться документом (сертификатом), удостоверяющим соответствие ее заказу и требованиям стандартов. Сертификат должен содержать следующие данные;

наименование или товарный знак предприятия-изготовителя; наименование потребителя; марку стали; номер плавки и номер партии; профиль, размеры, количество мест, их общую массу и, в случае поставки по теоретической (сдаточной) массе, длину продукции в метрах; химический состав стали по ковшовой пробе или в готовом прокате; номер соответствующего стандарта; заключение технического контроля о полном соответствии продукции всем требованиям стандарта; результаты всех испытаний, предусмотренных стандартом, в том числе н факультативных; данные о группах и категориях стали по свойствам, качеству поверхности, назначению и т. п., предусмотренные стандартами.

В сертификате на термически упрочненную арматурную сталь дополнительно указывают: класс, механические свойства н фактический угол изгиба стержней в состоянии поставки, временное сопротивление н условный предел текучести после электронагрева, а также временное сопротивление нетермообработанных стержней (при наличии сырых концов).

Примеры условных обозначений сталей:

1. Лист размером 5 X 1000 X 2000 мм по ГОСТ 19903—74* из стали марки 09Г2 (ГОСТ 19282—73) категории 2:

5X1000 X2000 ГОСТ 19903—74*

Лист 09Г2-2 ГОСТ 19282—73

2. Сталь горячекатаная толстолистовая нормальной точности прокатки (Б), высокой плоскостности (ПВ), с обрезной кромкой (О), размерами 10Х160Х X 11000 мм, марки 15ХСНД (ГОСТ 6713—75*) термически упрочненная (категории 3):

„ Б-ПВ-0-ЮХ1600Х11000 ГОСТ 19903—74*

Лист 15ХСНД ГОСТ 6713—75*

Сталь углеродистая обыкновенного качества (ГОСТ 380—71 *) делится по степени раскисления на кипящую (кп), спокойную (сп) н полуспокойную (пс) и поставляется по трем группам; А — по механическим свойствам; Б — по химическому составу; В — по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей сталь подразделяют на категории: группы А— 1, 2, 3; группы Б— 1, 2; группы В — 1, 2, 3, 4, 5, 6.

Сталь по ГОСТ 380—71* с учетом групп по степени раскисления и повышенного содержании марганца выпускается следующих марок:

группа А —СтО, Стікп, Стіпс, Стісп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, СтбГпс, Стбпс, Стбсп;

группа Б — БСтО, БСтІкп, БСтІпс, БСІсп, БСт2кп, БСт2пс, БСт2сп, БСтЗкп, БСтЗпс, БСтЗсп, БСтЗГпс, БСт4кп, БСт4пс, БСт4сп, БСтбпс, БСтбсп, БСтбГпс, БСтбпс, БСтбсп;

группа В — ВСт2кп, ВСт2пс, ВСт2сп, ВСтЗкп, ВСтЗпс, ВСтЗсп, ВСтЗГпс, ВСт4кп, ВСт4пс, ВСт4сп, ВСтбпс, ВСтбсп, ВСтбГпс, ВСтбпс, ВСтбсп.

Буквы Ст обозначают «сталь», цифры от 0 до 6 — условный номер марки в зависимости от химического состава (главным образом углерода) и механических свойств. Буквы Б и В перед обозначением марки указывают на группу стали (группа А в обозначении полуспокойной стали указывает на повышенное содержание марганца. С гарантией свариваемости поставляются стали марок ВСт2, ВСтЗ (кп, сп и пс) и ВСтЗГпс, а по требованию заказчика — сталь марок БСт1, БСт2, БСтЗ всех степеней раскисления и БСтЗГпс при содержании углерода до 0,22%.

Сталь толстолистовая и широкополосная (универсальная) углеродистая обыкновенного качества (ГОСТ 14637—79), в том числе термически упрочненная, изготавливается по группам А, Б н В всех категорий (ГОСТ 380—71*) н марки ВСтТ, содержащей С 0,09...0,22%, Мп 0,4...0,65%, Р до 0,045%, S до 0,055%, Si в стали ВСтТкп до 0,07%, ВСтТпс 0.05...0,15%, ВСтТсп 0,12...0,30%, только в стали ВСтТкп Мп 0,3...0,6%. Термически упрочняют сталь закалкой или закалкой с отпуском.

В обозначении сталей углеродистых качественных конструкционных (ГОСТ 1050—74**) двухзначная цифра (10, Юкп, 15 и т. д.) указывает на среднее содержание углерода в сотых долях процента. При повышенном содержании марганца в обозначение дополнительно вводится буква Г (15Г, 20Г и т. Д ).

Сталь углеродистую и низколегированную конструкционную для мостостроения (ГОСТ 6713—75*) изготавливают (с гарантией свариваемости) следующих марок: 16Д, 10Г2С1Д, 15ХСНД и 10ХСНД. Сталь марок 15ХСНД и' 10ХСНД в зависимости от термообработки выпускается трех категорий: 1 — без термообработки, 2 — в нормализованном состоянии, 3 — в термическв улучшенном состоянии после закалки и высокого отпуска. Категория в заказе указывается после наименования марки.

Сталь низколегированная толстолистовая и широкополосная универсальная (ГОСТ 19282—73) и сталь низколегированная сортовая и фасонная (ГОСТ 19281—73) применяются для сварных металлических конструкций и используются в изделиях, в основном, без дополнительной термической обработки.

Сталь легированная конструкционная (ГОСТ 4543—71*) горячекатаная и кованая диаметром или толщиной до 250 мм, калиброванная и серебрянка применяется в термически обработанном состоянии и поставляется в прутках, полосах и мотках. В зависимости от химического состава и свойств делится иа категории: качественная, высококачественная и особовысококачествеииая. В зависимости от основных легирующих элементов сталь делится на 13 групп.

В обозначении марок первые две цифры указывают иа среднее содержание углерода в сотых долях процента, цифры, стоящие после букв,— на примерное содержание легирующего элемента в целых единицах. Отсутствие цифры означает, что в марке содержится до 1,5% этого легирующего элемента. Буква А в конце наименования марки обозначает «высококачественная сталь», буква Ш через тире — «особовысококачественная».

Стали высоколегированные и сплавы коррозиоиностойкие, жаростойкве в жаропрочные выпускаются по ГОСТ 5632—72*. К высоколегированным сталям условно отнесены сплавы, содержание железа в которых более 45%, а суммарное содержание легирующих элементов не менее 10%, считая по верхнему пределу, при содержании одного из элементов не менее 8%—по нижнему пределу. К сплавам на железоникелевой основе отнесены такие, основная структура которых является твердым раствором хрома и других легирующих элементов в железоиикелевой основе (сумма инкеля и железа более 65% при приблизительном отношении никеля к железу 1 : 1,5), а к сплавам на никелевой основе — основная структура которых является твердым раствором хрома и других легирующих элементов на никелевой основе (содержание никеля не менее 55%). В зависимости от структуры стали подразделяют на классы: мартенситиый, мартенситно-ферритиый, ферритный, аустенитно-мартеиситный, аустенитно-фер - ритный. аустенитный.

Арматурную сталь выпускают горячекатаную для армирования железобетонных конструкций (ГОСТ 5781—75), гладкую и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций, и стержневую арматурную термически упрочненную периодического профиля (ГОСТ 10884—81) для армирования предварительно напряженных железобетонвых ковструкций. Сталь горячекатаная по ГОСТ 5781—75 имеет пять классов (А-I; A-II и Ас-Н, A-III, А—IV, А-V), термически упрочненная — четыре (At-IV, Ат-V, At-VI, At-VII).

Механические сеойстее арматурной стали (ГОСТ 5781—75)

| 3 | і ■ КС | К В | Испытание на | ||||

| ос £ | н н а | Is- | 5 | изгиб в холодном состо | |||

| S | а S | Марка стали | і н 2. Хс | ° I | 1 | янии | при |

| 3 S о 8 | у Є S я я | І а, £ 4» | и44 |8 | 5* Sg, Ч * | S * I* я - Ч О. | ||

| й | Ч | CS | я 1 | Ss | и а | о с н о | |

| A-I | 6—40 | СтЗкпЗ, СтЗпсЗ, СтЗспЗ, | 240 | 380 | 25 | 180 | 0,5 d |

| ВСтЗкп2, ВСтЗпс2, ВСтЗсп2 | |||||||

| 6—18 | ВСтЗГ пс2 | 240 | 380 | 25 | 180 | 0,5 d | |

| А-И | 10—40 | ВСт5сп2, ВСт5пс2 | 300 | 500 | 19 | 180 | и |

| 40—18 | 18Г2С | 300 | 500 | 19 | 180 | 3d | |

| Ас-И | 10—32 | 10ГТ | 300 | 450 | 25 | 180 | d |

| А-Ш | 6—40 | 35ГС, 25Г2С | 400 | 600 | 14 | 90 | 3d |

| A-1V | 10—18 | 80С | 600 | 900 | 6 | 45 | и |

| 10—22 | 20ХГ2Ц | 600 | 900 | 6 | 45 | Ы | |

| A-V | 10—22 | 23Х2Г2Т | 800 | 1050 | 7 | 5d |

| Примечания: I. Буквой d обозначен диаметр стержня. 2. Ас-П — арматурная сталь класса A-II специального назначения. 3. Арматурную сталь классов А-I, А-ll, А-Ill, A-IV изготовляют без термической обработки, класса A-V — после низкотемпературного отпуска (250±50°С). |

Механические свойства арматурных термически упрочненных стержней

| Класс стержней | Температура электронагрева 1 (контролируемая), °С, не ныже | Номинальный диаметр стерж - , ней, мм 1 | Временное сопротивление разрыву, МПа | Условный предел текучести, МПа | ! 1 Относительное удлинение 1 б, после разрыва, % і і |

| не менее | |||||

| At-IV | 350 | 10—18 | 900 | 600 | 8 |

| 20—40 | 900 | 600 | 7 | ||

| At-V | 400 | 10—14 | 1000 | 800 | 7 |

| 16—40 | 1000 | 800 | 6 | ||

| At-VI | 450 | 10—14 | 1200 | 1000 | 6 |

| 16—32 | 1200 | 1000 | 5 | ||

| At-VII | 500 | 10—32 | 1400 | 1200 | 5 |

| Примечания: 1. Стержни также испытывают на загиб в холодном состоянии вокруг оправки толщиной bd (d — диаметр арматуры). 2. Время нагрева образцов — от 1 до 5 мин без выдержки при контролируемой температуре. 3. Относительное удлинение б,0 после разрыва составляет 2%. |

| Определение марки стали по маркировке краской | ||

| Наименование | Марка нлн класс | Цвет окраски на торце |

| Сталь углеродистая обыкновенного качества (ГОСТ 380—71*) | СтО, БСтО Стікп, Стіпс, Стісп, БСтІкп, БСтІпс, БСтІсп Ст2кп, Ст2пс, Ст2сп | Красный и зеленый Белый и черный Желтый |

Сталь углеродистая и низколегированная конструкционная для мостостроения (ГОСТ 6713—75*) Сталь толстолистовая и широкополосная (универсальная) углеродистая обыкновенного качества (ГОСТ 14637—79)

Сталь горячекатаная для армирования железобетонных конструкций (ГОСТ 5781—75)

Сталь стержневая арматурная термически упрочненная периодического профиля

(ГОСТ 10884—71)

Сталь легированная конструкционная (ГОСТ 4543—71*)

БСт2кп, БСт2пс, БСт2сп, ВСт2кп, ВСт2пс, ВСт2сп СтЗкп, СтЗпс, СтЗсп, СтЗГ пс, БСтЗкп, БСтЗпс, бСтЗсп, БСтЗГпс, ВстЗкп, ВСтЗпс, ВСтЗсп, ВСтЗГ пс Ст4кп, Ст4пс, Ст4сп, БСт4кп, БСт4пс, БСтІсп, ВСт4кп, ВСт4пс, ВСт4сп Ст5пс, Стбсп, СтбГпс, БСтбпс, БСтбсп, БСтбГпс, ВСтбпс, ВСтбсп, ВСтбГпс Стбпс, Стбсп, БСтбпс, БСтбсп, ВСтбпс, ВСтбсп 16Д

15ХСВД

10ХСНД

ВСтТ

A-1V (80С, 20ХГ2Ц) А-V (23Х2Г2Т)

At-IV

At-V

At-VI

Ат-Vll

Хромистая Марганцовистая Хромо марганцовая Хромокремнистая Хромомолибденовая я хромомолибденованадиевая Хромованадиевая Никель молибденовая Хромоникелевая и хромоникелевая с бором Хромокремнемарганцовая X ромоннкельмол ибденовая

Желтый

Красный

Черный

Зеленый

Синий

Желтый

Синий

Белый

Красный н желтый

Красный

Красный и зеленый

Белый

Синий

Желтый

Зеленый

Зеленый и желтый Коричневый и синий Синий и черный Синий и красный Зеленый и фиолетовый

Зеленый и черный Желтый и фиолетовый Желтый и черный

Красный и фиолетовый Фиолетовый и черный

| Условные обозначения химических элементов в марках сталей

|

| Продолжен не

|

| Влияние химических элементов на характеристики сталей

|

| в значительно снижает; 0— не влияет. |

| Ориентировочное определение содержания углерода в стали по искре

|

| Содержание углерода, % | Внд искры | Цвет искры |

| 1,1-1.3 |

msd.com.ua